MOELLER SOLUTIONS MOELLER SOLUTIONS

MOELLER SOLUTIONS MOELLER SOLUTIONS

MOELLER SOLUTIONS MOELLER SOLUTIONS

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

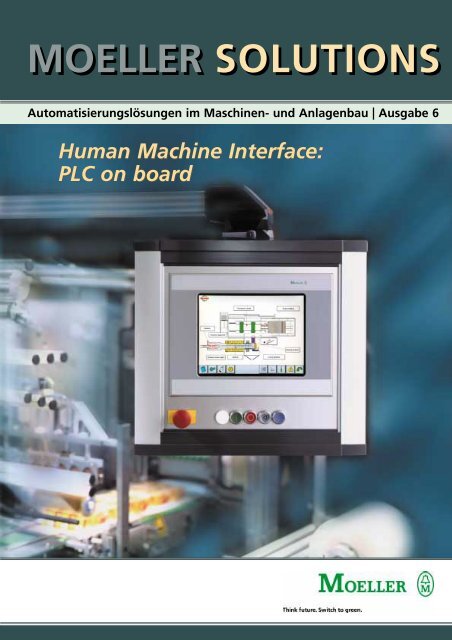

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Automatisierungslösungen im Maschinen- und Anlagenbau | Ausgabe 6<br />

Human Machine Interface:<br />

PLC on board

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

CONTENT<br />

2|<br />

Inhalt<br />

Textilproduktion gesteuert mit<br />

MFD-Titan<br />

Ofenfrisch durch Moeller Technik<br />

Moeller Produkte steuern<br />

Pharmazeutische Anlagen<br />

Impressum<br />

Herausgeber:<br />

Moeller GmbH<br />

Division Industrieautomation<br />

53115 Bonn<br />

www.moeller.net<br />

Inhalt/Impressum<br />

News<br />

Sicher verpackt<br />

MEURER<br />

HMI-PLC: Skalierbarkeit und Flexibilität<br />

Auf die Mischung kommt es an<br />

IBN / SCHRÖDER KOMBINATOR<br />

Anlagen in Modulbauweise<br />

mit flexibler Automatisierungstechnik<br />

Fixieren mit Komfort<br />

MEYER<br />

Neues Bedien- und Steuerungskonzept<br />

für Textilmaschinen mit MFD-Titan<br />

Die Alternative zu Mikro- und Kompakt-PLC<br />

KSD/FRIZ/WEMA-PROBST/LA PARMIGIANA<br />

HMI-CONTROL für neue Bedien- und Steuerungskonzepte<br />

Dezentral fördern<br />

GILGEN LOGISTIK<br />

Effizient warten – dezentral starten<br />

Effizient backen<br />

Seite 16–17<br />

HEUFT<br />

Rationelle Energieanwendung im Backprozess mit HMI-PLC<br />

Energie und Daten zuverlässig übertragen<br />

MERCK<br />

Intelligente Steuerbausteine<br />

in die Prozesssteuerung integriert<br />

Regelungstechnik im Griff<br />

BAYER / AGU<br />

Steuerung der RLT-Anlage des<br />

Parenteralia-Betriebs der Bayer HealthCare<br />

Sicheres An- und Ablegen<br />

HDW HAGENUK<br />

Vakuumschütze DILM 1000<br />

für das präzise Manövrieren von Schiffen<br />

Redaktion:<br />

Dirk Wunder (v.i.S.d.P.)<br />

Frank Spelter<br />

INTEGRAL Dr. Schumacher ®<br />

Autoren:<br />

Ulrich Kanngießer<br />

Dietmar Kneisel<br />

Stephan Linke<br />

Dr. Monika Schumacher<br />

Frank Spelter<br />

Burkhard Staudacker<br />

Kontakt:<br />

E-Mail:<br />

mci@moeller.net<br />

Internet:<br />

www.moeller.net/solutions<br />

Copyright 2003<br />

by Moeller GmbH<br />

Seite 2<br />

Seite 3-5<br />

Seite 6–7<br />

Seite 8–9<br />

Seite 10–11<br />

Seite 12–13<br />

Seite 14–15<br />

Seite 18–19<br />

Seite 20–21<br />

Seite 22–23<br />

Gestaltung:<br />

eye-eye Raum für Werbung,<br />

Köln<br />

Printed in the Federal<br />

Republic of Germany (11/03)<br />

KM 0213-4244 D<br />

Article No.: 272344

Samstag, 31. August, kurz vor<br />

Mitternacht: Im Main Tower in<br />

Frankfurt leuchten die roten<br />

Lampen. Grund: Ein Leistungsschalter<br />

ist ausgelöst worden<br />

und meldet einen Fehler in der<br />

Kühlversorgung der Blockheizkraftwerke.<br />

Folge: Etwa 2.500<br />

Mitarbeiter können ihre Arbeit<br />

bei Ausfall nicht antreten<br />

– potenzieller finanzieller Verlust<br />

etwa 175.000 Euro Personalkosten<br />

plus Umsatz pro Tag.<br />

Ein Anruf beim Moeller Field<br />

Service genügt: Noch am<br />

Sonntag fertigt Moeller die<br />

benötigten Teile im Werk. Bereits<br />

Sonntagnacht kommen die Ersatzteile<br />

in Frankfurt an und ein<br />

Moeller-Team montiert sie.<br />

Montagmorgen gegen 7 Uhr ist<br />

der Main Tower wieder voll<br />

betriebsfähig. Nüchterne Zahlen<br />

eines straffen Aktionsplans…<br />

… sie zeigen: Professionalität<br />

rund um die Uhr. Für den Field<br />

Service von Moeller eigentlich<br />

nichts besonderes, denn für ihn<br />

haben individuelle Kundenwünsche<br />

allererste Priorität. „Zu<br />

jeder Zeit – an jedem Ort – weltweit“.<br />

Gerade in „Notfällen“<br />

zeigt sich, was das vielfältige und<br />

zuverlässige Dienstleistungsangebot<br />

von Moeller wert ist. Mit<br />

modernen Software-Tools, wie<br />

CRM (Customer Relation<br />

Management), greift der Moeller<br />

Field Service gezielt auf seine<br />

Kundendaten zurück, die dann<br />

zu zügigen Lösungen führen.<br />

Gemäß der knappen, prägnanten<br />

Maxime des Field Services: „Der<br />

Erfolg unserer Kunden ist unser<br />

Erfolg.“<br />

www.moeller.net/fieldservice<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

+ + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W<br />

Einsatz in Frankfurts Main Tower:<br />

Moeller FIELD SERVICE<br />

professionell<br />

rund um<br />

die Uhr<br />

Kommunizieren auf einfache Weise:<br />

Neue Profibus-DPV1-Anschaltung<br />

für Moeller-Leistungsschalter<br />

Die neuen elektronischen Leistungsschalterreihen<br />

NZM 2 bis 4 von Moeller kommunizieren<br />

auch mit ihrer Außenwelt. Und zwar<br />

einfach und effektiv mit dem neuen Profibus-<br />

Modul NZM-XDMI-DPV1. In Verbindung mit<br />

dem Data-Management-Interface (DMI) sind<br />

NZM somit aus der Ferne ausles- und steuerbar.<br />

Über die zyklischen Daten lässt sich die Schalterstellung<br />

(Ein/Aus/Ausgelöst) schnell<br />

feststellen oder prüfen, ob eine Lastwarnung<br />

vorliegt. Über die aktuellen Stromwerte ist<br />

Stillsetzen im Notfall<br />

mit Motorstarter XStart:<br />

Eine sichere Sache<br />

Die Leistungsmodule XI/ON<br />

XStart übertragen die Vorteile<br />

des Remote I/O-Konzepts auf<br />

industrietaugliche Motorstarter.<br />

Sie sind sowohl für Direktals<br />

auch Wendestarter steckbar.<br />

Der Anschluss an verschiedene<br />

Feldbusse erfolgt über<br />

das XI/ION-Gateway. Die<br />

Motorstarter XI/ON XStart<br />

geben nicht nur Motoren<br />

Schutz, sondern schalten selbst<br />

hohe Kurzschlussströme sicher<br />

ab. XStart entspricht der<br />

Zuordnungsart 1 nach EN<br />

60947-4-1, das heißt, Personen<br />

und Anlagen bleiben im<br />

Störfall unversehrt.<br />

Abschaltungen im Notfall<br />

(NOT-AUS-Abschaltung nach<br />

Kategorie 2 der EN 954-1)<br />

erfordern Ausführungen mit<br />

zwangsgeführten Hilfskontakten,<br />

die zusätzlich mit einem<br />

externen Sicherheitsrelais zu<br />

verbinden sind. Einzelheiten<br />

der Kategorien entnehmen<br />

Interessierte dem Moeller-<br />

Sicherheitshandbuch.<br />

ein Lastmanagement realisierbar.<br />

Dazu wird der Fernantrieb des<br />

Leistungsschalters genutzt.<br />

Anwender geben Parameter vor, um<br />

eine optimale Anpassung an den<br />

Verbraucher vorzunehmen. Über das<br />

DMI schalten Nutzer die Motorabgänge<br />

oder sie ändern die Drehrichtung<br />

eines Wendestarters.<br />

Jeder Datenpunkt ist über die DPV1-Befehle<br />

einzeln als IEC 61131-Variable ansprechbar<br />

und lässt sich in einem Klasse-1- oder<br />

Klasse-2-Master weiterverarbeiten.<br />

Das Stillsetzen im<br />

Notfall findet entsprechend<br />

der einschlägigen<br />

Normen<br />

seine Anwendung,<br />

wenn<br />

• ein sofortiges<br />

Abschalten der Energiezufuhr<br />

nicht zu gefährlichen<br />

Zuständen führt (ungesteuertes<br />

Stillsetzen – STOPP-<br />

Kategorie 0 nach EN 60 204-1),<br />

• Gefahren für Bediener oder<br />

Maschine entstehen können,<br />

• oder das Gerät zum Stillsetzen<br />

im Notfall (NOT-AUS-Taste)<br />

und deren Zuleitung einer besonderen<br />

Gefährdung<br />

ausgesetzt sind.<br />

Aufwendig zu handhabende Funktionsbausteine<br />

und Datentypkonvertierungen in der<br />

SPS gehören damit der Vergangenheit an.<br />

|3

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

+ + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S<br />

4|<br />

News<br />

Die Low-cost-Steuerung für den mittleren Maschinen- und Anlagenbau:<br />

XC100 noch schneller und kleiner<br />

Weitere Zulassungen und<br />

Approbationen beim elektronischen<br />

Motorschutz ZEV<br />

ZEV ist ein innovatives<br />

Motorschutzsystem für<br />

Motorströme von 1 bis<br />

820 A. Alle Motorschutzrelais<br />

erfüllen die Standardfunktionen<br />

Schutz<br />

bei Phasenausfall, Überlast<br />

oder Stromunsymmetrien.<br />

ZEV kann jedoch<br />

weitaus mehr. Es wurde<br />

im Volumen drastisch<br />

reduziert – bis zu 58fach.<br />

Kleine, leichte Stromsensoren<br />

mit weiten Strombereichen<br />

vereinfachen die Auswahl und reduzieren<br />

Lagerkosten. Anwender legen beim ZEV einfach kleine<br />

Sensorgürtel um den Leiter – per Klettverschluss. Tastenbedienung<br />

und LCD erleichtern das Einstellen und Kontrollieren.<br />

Das ZEV – inklusive zugehöriger Stromsensorik – besitzt ab sofort<br />

neben der UL, CSA und PTB-Zulassung nach ATEX 100 auch die<br />

Zulassungen für folgende Länder:<br />

- China: CCC bzw. CQC,<br />

- Polen: BBJ-SEP,<br />

- Ukraine: GOST.<br />

Damit spricht nichts gegen einen nahezu weltweiten Einsatz von<br />

ZEV, seine überzeugenden, vielfältigen Vorteile stehen nun<br />

weiteren Kunden rund um den Globus offen.<br />

Stellvertretend für den hohen Kundennutzen des ZEV-Systems<br />

steht der äußerst montagefreundliche Rogowski-Sensor (ZEV-<br />

XSW-820): Bei kleinem Einbauvolumen und weitem Strombereich<br />

(40 … 820 A) findet er bereits jetzt eine große Kundennachfrage.<br />

Seine Modularsteuerung XC100 stattet<br />

Moeller mit neuen Funktionen aus: Vier der<br />

direkt auf der CPU vorhandenen Eingänge<br />

lassen sich als Interrupt-Eingänge verwenden.<br />

Das erlaubt – unabhängig von der<br />

Zykluszeit – eine einfache und unmittelbare<br />

Reaktion auf Ereignisse.<br />

Über den integrierten CANopen-Feldbus erfolgt<br />

wahlweise die Programmierung der<br />

XC100 über das Netz – und gibt den Weg für<br />

einen dezentralen Einsatz frei. Damit lässt<br />

sich von zentraler Stelle aus – und selbstverständlich<br />

ebenso aus der Ferne – die gesamte<br />

Anlage bedienen und programmieren.<br />

Mit den neuen, hoch verdichteten E/A<br />

Modulen schließen Anwender jetzt bis zu<br />

Die Erfolgsgeschichte von<br />

EASY-SOFT setzt Moeller mit der<br />

Version 5.10 fort. Versehen mit<br />

neuen Funktionen, Verbesserungen<br />

in der Visualisierung und<br />

Simulation sowie mit regelmäßigem<br />

Update-Service lösen<br />

Anwender mit EASY-SOFT ihre<br />

Automatisierungsaufgaben noch<br />

schneller und effizienter.<br />

Die aktuellen Funktionen und<br />

Verbesserungen in der Visualisierung<br />

und Simulation sind vielfältig<br />

und überzeugen:<br />

• Mit EASY-SOFT bearbeiten Anwender<br />

mehrere Projekte<br />

gleichzeitig.<br />

• Der Maskeneditor bietet erweiterte<br />

und neue Funktionen –<br />

so etwa zum Ausrichten,<br />

Gruppieren und Verschieben von<br />

grafischen Objekten.<br />

• Mit neuen Im- und Exportfunktionen<br />

der Maskenübersicht<br />

innerhalb der Visualisierung<br />

32 E/A Punkte an – bei äußerst kompaktem<br />

Platzbedarf, das zeigen 30 Millimeter Baubreite<br />

und 100 Millimeter Bauhöhe. Dieser<br />

weitere Schritt der Verringerung von Gerätevolumina<br />

entspricht dem Trend einer zunehmend<br />

kompakteren Maschinenbauweise mit<br />

wenig Platz für die Steuerungselektronik.<br />

Die E/A Signale werden über vorkonfektionierte<br />

Leitungen verdrahtet, das spart wertvolle<br />

Zeit. Bei den Steuerungen XC100/200<br />

realisieren Anwender im Maximalausbau bis<br />

zu 494 digitale Signale – bei einer Baubreite<br />

von lediglich 510 Millimetern.<br />

Software-Update:<br />

EASY-SOFT V5.10 [Pro]<br />

verwalten User verschiedene<br />

Sprachen.<br />

• Der erweiterte Projektausdruck<br />

gibt neben dem Schaltplan<br />

und seinen Parametern<br />

auch alle notwendigen Visualisierungsdaten<br />

auf Papier aus.<br />

• Highlight der neuen Version<br />

ist die Erweiterung der Simulation:<br />

Parallel zur Schaltplansimulation<br />

lässt sich die<br />

Displayanzeige – easy400/600,<br />

easy800 oder MFD-Titan –<br />

simulieren, ohne das MFD als<br />

Gerät hierfür zu benötigen.<br />

• Neu ist ebenso das Update-<br />

Verfahren von EASY-SOFT.<br />

Nutzer updaten ihre EASY-SOFT-<br />

Version stets aktuell aus dem<br />

Programm heraus, ein<br />

mühsames Suchen auf dem<br />

Moeller-Server erübrigt sich.<br />

http://mfd.moeller.net

+ + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W S + + + NE W<br />

HMI-PLC:<br />

XVC600, Box-PC und DVI-Monitor<br />

Touchdisplay-HMI-PLC der<br />

XVC600 Serie konzipierte<br />

Moeller für das Steuern,<br />

Bedienen und Überwachen von<br />

Maschinen und Anlagen. Die<br />

XVC600 Serie bringt Pentium-<br />

Power in die Kompaktklasse der<br />

PC-basierten HMI-PLC. Bewährte<br />

Eigenschaften eines kombinierten<br />

Geräts aus grafischem<br />

Operatorpanel mit Touchscreen<br />

und einer leistungsstarken<br />

Kompakt-PLC – lüfterlos und<br />

ohne mechanisch bewegte Teile<br />

– erweiterte Moeller mit heute<br />

essentiellen Features wie<br />

Skalierbarkeit und Flexibilität.<br />

Alle Geräte sind hinsichtlich ihres<br />

Einbaus flexibel, denn sie lassen<br />

als Touchdisplay-HMI-PLC<br />

den abgesetzten Betrieb mit<br />

Kompakt-PC und DVI-Monitor<br />

zu. Der Rechner (Box-PC) wird<br />

dann vom Display (DVI-Monitor)<br />

über den digitalen DVI-Standard<br />

ohne Qualitätsverluste bis zu 10<br />

Meter abgesetzt. Anwender<br />

wählen zwischen Geräten mit Infrarot-Touch<br />

oder nahtlosen resistiven<br />

Folien-Touch. Die Steuerung<br />

programmieren Anwender<br />

gemäß Industriestandard<br />

IEC61131. Grafische Bildmasken<br />

lassen sich mit dem Visualisierungstool<br />

EPAM unter Excel effizient<br />

und einfach projektieren.<br />

Das dezentrale und modulare Remote I/O-<br />

System XI/ON ergänzt Moeller um weitere<br />

Familienmitglieder, sprich neue Module:<br />

Zwei serielle Schnittstellenmodule und ein<br />

XN-1SSI-Modul. Das System deckt nun auch<br />

anspruchsvolle Technologiefunktionen ab.<br />

Über die beiden seriellen Schnittstellenmodule<br />

XN-1RS232 und XN-1RS485/422 in<br />

Scheibenbauweise lassen sich serielle Datenströme<br />

über das XI/ON-System übertragen.<br />

Das eröffnet zudem den Anschluss diverser<br />

Geräte wie Drucker, Scanner oder Barcode-<br />

Leser, die über eine serielle RS232-, RS485oder<br />

RS422-Schnittstelle verfügen.<br />

Split-Screen Technik<br />

dank Ethernet<br />

TV-Split-Screen ist beim Formel-<br />

1-Rennen allseits bestens bekannt.<br />

Diese Technik macht<br />

Moeller seinen Kunden nun<br />

auch für alle Touchdisplay-HMI-<br />

PLC verfügbar. Statt werblicher<br />

Bildeinblendung blenden<br />

Kunden die Bildschirminhalte<br />

einer anderen HMI-PLC online in<br />

das lokale Gerät ein. Alle Touch-<br />

Funktionen für den<br />

eingeblendeten Bildinhalt sind<br />

dann – schnell und uneingeschränkt<br />

– nutzbar. Die<br />

Split-Screen-Technik (VNC Remote<br />

Control) ist vorrangig für Teleservice-Anwendungenkonzipiert:<br />

Anlagenzustände lassen<br />

sich aus der Ferne diagnostizieren<br />

oder Anwender führen via<br />

Teleservice Anlagenfunktionen<br />

aus. Die Split-Screen-Technik ist<br />

zudem ein effizientes Werkzeug<br />

zum Bedienen und Überwachen<br />

von Produktionstraßen.<br />

Remote I/O – XI/ON:<br />

Neue Technologiemodule für das XI/ON-System<br />

Das XN-1SSI-Modul ist eine weitere, neue<br />

Komponente im XI/ON-Sortiment zum Anschluss<br />

von Encodern. Das Technologiemodul<br />

gestattet den Anschluss von SSI-Gebern<br />

mit einer Versorgungsspannung von 24VDC<br />

(500mA), einer Wortlänge bis maximal 32 Bit<br />

und einer Übertragungsrate von 1 MBit/s.<br />

Wie alle Module der XI/ON-Familie sind<br />

auch die neuen Technologiemodule<br />

mit der Eigenschaft ausgestattet,<br />

sie während des laufenden Betriebs<br />

stecken oder ziehen zu<br />

können, ohne die Modulelektronik<br />

zu zerstören<br />

(Hot-Swapping).<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Das Steuerungskonzept der<br />

Touchdisplay-HMI-PLC Serie ist<br />

offen angelegt und integriert<br />

Fremdsysteme wie Ventilinseln,<br />

I/Os oder Antriebe über<br />

Standard-Feldbus-Schnittstellen.<br />

On Board befindet sich eine<br />

Ethernet-Schnittstelle. Dank der<br />

hohen Schutzart (Front IP65)<br />

und Compact Flash eignen sich<br />

alle Touch-Display-HMI-PLC auch<br />

für den Einsatz im rauen<br />

industriellen Umfeld.<br />

HMI-PLC<br />

5,7 – 15 Zoll<br />

Box-PC<br />

DVI-Monitor<br />

6,4 – 15 Zoll<br />

|5

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

6|<br />

Verpackungsmaschinen<br />

Rubrik<br />

HMI-PLC: Skalierbarkeit<br />

und Schnittstellenflexibilität<br />

Das Unternehmen<br />

Die Firma Meurer wurde 1969 in Fürstenau<br />

gegründet. Heute stellt das Unternehmen<br />

Folien- und Kartonverpackungsmaschinen,<br />

Förder- und Palettiertechnik<br />

her. Die Unternehmensholding gliedert<br />

sich in vier Bereiche: Meurer<br />

Verpackungssysteme GmbH & Co KG,<br />

Meurer Pallettier- und Fördertechnik<br />

GmbH mit Firmensitz in Freren, Meurer<br />

Elektro- und Steuerungstechnik GmbH &<br />

Co. KG, die als internationaler Systemlieferant<br />

für Automation und Mechatronic<br />

die hierzu notwendigen Einheiten<br />

aus Steuerungs-, Visualisierungs- und<br />

Bussystemen liefert, sowie die Meurer<br />

Umwelttechnik GmbH, die 1993 als<br />

Ergänzung zur Endverpackung gegründet<br />

wurde und an der Entwicklung eines<br />

Hochleistungsvergasungs-Reaktors zur<br />

Verwertung fester Brennstoffe arbeitet.<br />

Ein Maschinenbauer kann heute nur mit einem<br />

modernen Automatisierungssystem seine Wettbewerbsfähigkeit<br />

verbessern und gleichzeitig Kosten<br />

reduzieren. Der Verpackungsmaschinenbauer Meurer sah<br />

sich zunehmend höheren Anforderungen hinsichtlich Intelligenz,<br />

Bedienerführung und Diagnose über alle Maschinengrößen<br />

und -generationen hinweg konfrontiert. In Abhängigkeit von den<br />

Kundenanforderungen ist die kostengünstigste Realisation gefragt.<br />

Mit dem skalierbaren und schnittstellenflexiblen Automatisierungssystem<br />

von Moeller bleibt Meurer wettbewerbsfähig: Was auf einer<br />

kleinen Maschine für Asien bereits entwickelt wurde, lässt sich für<br />

eine größere Linie in Europa oder Nord-Amerika kundenspezifisch<br />

anpassen.<br />

Der Anteil der Engineeringkosten am Gesamtprojekt<br />

wird ständig größer. Und – je kleiner<br />

die Maschinen werden, umso ungünstiger fällt<br />

in der Regel das Verhältnis aus. Meurer suchte<br />

daher ein Automatisierungssystem, das über<br />

wieder verwendbare Softwaremodule verfügt,<br />

in der Leistung skalierbar ist und sich flexibel<br />

in der Kommunikationsfähigkeit zeigt.<br />

Letzteres ist wegen der weltweit verschiedenen<br />

Feldbussysteme besonders wichtig: „Die<br />

Anforderungen, die wir an ein Automatisierungssystem<br />

stellen sind eine durchgängige<br />

Soft- und flexible Hardwareplattform – vom<br />

kleinen Bedienterminal bis zum größten<br />

Touchdisplay einschließlich der elektronischen<br />

Antriebstechnik. Eine Low-cost-Maschine<br />

kann nicht mit dem gleichen Bediengerät<br />

ausgestattet sein wie eine komplexe Linie.<br />

Dennoch wollen wir nicht für jede<br />

Maschinengröße neue Softwaremodule<br />

schreiben. Wir suchten also ein System, mit<br />

dem wir die Software durchgängig in jeder<br />

Maschinengröße verwenden konnten“, so<br />

Ludger Richter, Verkaufs- und Projektleiter<br />

Verpackungssysteme bei Meurer. Beim<br />

Automatisierungsspezialisten Moeller in Bonn<br />

wurde der Maschinenbauer fündig.<br />

Bedienen und Beobachten<br />

Meurer suchte zunächst eigentlich nur ein<br />

Bediensystem. Hier lag einer der vorrangigen<br />

Zeit- und Kostenblöcke im Maschinenengineering.<br />

Von der Idee, eine Bedienoberfläche<br />

auf vielen verschiedenen Geräten

ohne Änderung zu verwenden, versprachen<br />

sich die Ingenieure erhebliche Einsparungen.<br />

Das integrative Moeller-Konzept einer<br />

Kompakt-Steuerung mit integrierter Bedieneinheit<br />

reduziert nicht nur Schnittstellen,<br />

sondern senkt ebenso den Zeit- und Kostenbedarf<br />

– insbesondere beim Programmieren<br />

und Engineering.<br />

Zusammen mit dem Bediengerät suchte<br />

Meurer gleichfalls ein geeignetes Visualisierungssystem.<br />

Der Leistungsumfang klassischer<br />

Visualisierungssysteme war entschieden<br />

zu groß für die Bedienoberflächen der<br />

Meurer-Maschinen. Wesentliche Funktionen<br />

wurden nicht benötigt, die Lizenzen<br />

betreffen jedoch stets das Gesamtpaket.<br />

Auch hier bot Moeller die passende Lösung.<br />

Die in den Moeller-Geräten integrierte<br />

Visualisierung funktioniert anders als herkömmliche<br />

Visualisierungen. Programmiert<br />

wird in tabellarischer Form, sprich in Excel.<br />

Die Funktionalität der Bediengeräte lässt sich<br />

per „Paste & Copy“ einfach von einem auf<br />

ein anderes Gerät übertragen. Auch der<br />

integrierte Webserver der HPG-Serie<br />

überzeugt.<br />

Die Bildschirmeingabemasken werden mit<br />

dem Visualisierungstool Easy PageMachine<br />

(EPAM) unter Excel parametriert. Die Dimension<br />

der Softwareobjekte ist frei konfigurierbar.<br />

Durch eine integrierte Scrollbar lässt sich<br />

virtuell eine beliebig lange Seite erstellen, das<br />

heißt, eine Seitenumschaltung entfällt. Die<br />

Größe der Touch-Buttons ist variabel anpassbar.<br />

Auch Protokolle erstellen Anwender<br />

problemlos und lesen sie einfach in Excel ein.<br />

Die Fehlerdiagnose unterstützt eine schnelle<br />

Fehlersuche im Störfall.<br />

Moeller Visualisierung<br />

erstellt mit EPAM<br />

unter Excel<br />

Schnittstellen mit Multiprotokollkarte<br />

Master- oder Slaveanschaltung<br />

Die standardmäßige Ethernet-Schnittstelle<br />

der HPG 300 ist für Meurer heute unersetzlich.<br />

So lassen sich Fernwartungsfunktionalitäten<br />

in die neuen Maschinengenerationen<br />

bei Bedarf problemlos integrieren.<br />

Über Teleservice greifen Servicetechniker<br />

dann auf eine gesamte Linie zu. Standardmäßig<br />

verfügt die HPG Serie über eine<br />

CANopen-Schnittstelle, die Meurer für die<br />

Ansteuerung einer Vielzahl kleiner Antriebe<br />

verwendet. In den Meurer-Maschinen kommt<br />

oftmals Profibus in der E/A-Ebene zum<br />

Einsatz. Während andere Automatisierungslieferanten<br />

Profibus lediglich als Slave-System<br />

anbieten, integrieren Moeller-Geräte optional<br />

einen Profibus-Master. Dadurch spart<br />

Meurer eine zusätzliche Komponente ein.<br />

Die Profibus-Integration bei kleinen Steuerungen<br />

ist für Automatisierungshersteller<br />

nicht selten ein Problem.<br />

Moeller deckt<br />

diesen Bereich ab. Im<br />

internationalen Geschäft gilt es<br />

für die Maschinenbauer aus<br />

Fürstenau, bei den Schnittstellen<br />

auf die Belange ihrer<br />

Kunden zu achten. Dementsprechend<br />

flexibel muss die<br />

Kommunikation einer Maschine<br />

austauschbar sein.<br />

Eine Multiprotokollkarte von<br />

Moeller unterstützt alle wichtigen<br />

Schnittstellen und sorgt so<br />

für die notwendigen Kommunikationsfähigkeiten<br />

und schnelle<br />

Austauschbarkeit von<br />

Komponenten.<br />

Die HMI-PLC sorgt für ein skalierbares<br />

Automatisierungskonzept<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

SPS-Programmiersoftware<br />

Das Moeller-System gestattet den Einsatz<br />

standardisierter Softwaremodule über die<br />

Gerätegrößen und Leistungsklassen hinweg.<br />

Zudem ist die Projektierungsoberfläche für<br />

den Entwickler – unabhängig von der Zielplattform<br />

– stets die gleiche. Dass Moeller in<br />

seinen Automatisierungsgeräten auf die Programmiersoftware<br />

von 3S setzt, kam Meurer<br />

entgegen. Bereits zuvor hatte das Unternehmen<br />

Erfahrungen mit dem CoDeSys-<br />

System sammeln können. Dementsprechend<br />

lag bereits ein Bestand an Softwaremodulen<br />

vor, der in den neuen Geräten zum Einsatz<br />

kam. Zudem nutzen Meurer-Lieferanten das<br />

Programmiersystem – das vereinfacht eine<br />

nahtlose Integration. Letztlich waren die<br />

skalierbaren Zykluszeiten des Moeller-<br />

Systems ein weiteres Kriterium für die<br />

Entscheidung.<br />

Fazit<br />

Das Gerätekonzept der HPG-Serie bietet<br />

vielfältige Automatisierungs- und Vernetzungsmöglichkeiten:<br />

SPS und HMI sind in<br />

einem Gerät kombiniert. Die beiden<br />

Meurer-Ingenieure Thomas Tegethoff<br />

und Reinhard Meer übereinstimmend:<br />

„Wir konnten mit der HPG-Serie von<br />

Moeller erhebliche Einsparungen erzielen.<br />

Allein im Schaltschrankaufbau können<br />

wir aufgrund des nun durchgängigen<br />

Systems Kosten einsparen. Und beim<br />

Softwareengineering erzielen wir bei<br />

gleichen Zeitaufwand einen erheblichen<br />

Kundenmehrwert.“<br />

|7

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

8|<br />

Nahrungsmittelindustrie<br />

Rubrik<br />

Anlagen in Modulbauweise<br />

mit flexibler Automatisierungstechnik<br />

Das Unternehmen<br />

Ing.-Büro Niendorf<br />

Automatisierungstechnik GmbH<br />

Das Ingenieurbüro IBN hat seinen Sitz in<br />

Niendorf an der Stecknitz, Schleswig<br />

Holstein. Seine Kernkompetenz liegt in<br />

der Prozesssteuerung für die Nahrungsmittelindustrie.<br />

Mit seinem Produktionsmanagementsystem<br />

(PMS) entspricht das<br />

Unternehmen bereits jetzt der EG-<br />

Verordnung EG178/2002, die zum<br />

01.01.2005 in Kraft tritt: IBN-Systeme<br />

realisieren kundenspezifisch die Rückverfolgung<br />

der Rohstoffe – wie in der<br />

EG-Verordnung vorgegeben. Größter<br />

Kunde von IBN ist das 1928 in Lübeck<br />

gegründete Unternehmen Schröder GmbH<br />

& Co.KG. Schröder Kombinator liefert<br />

weltweit Prozessanlagen, Maschinen und<br />

Automatisierungstechnik für die<br />

Lebensmittelindustrie.<br />

Anlagen in der Nahrungsmittelindustrie<br />

sollen modular aufgebaut<br />

sein. Jedes Aggregat gilt es, in eine Linie zu<br />

integrieren, die auf das Produkt hin zusammengestellt<br />

sein muss. Dabei soll das Automatisierungssystem<br />

skalierbar sein. Die Bedienebene muss vom Textdisplay<br />

für die Handsteuerung über ein mittleres Grafik-Panel bis<br />

hin zu einem Produktions-Managment-System mit Datenarchivierung für<br />

die Produktrückverfolgung sowie der Auswertung von Tests im Labor einheitlich<br />

gestaltet sein. Mit XSystem von Moeller passt der Ausrüster die Automatisierungstechnik<br />

den verfahrenstechnischen Modulen an – ein unschätzbarer<br />

Vorteil hinsichtlich der Durchgängigkeit und Flexibilität bei<br />

Visualisierungs-, Bedien- und Steuersystemen.<br />

IBN passt mit XSystem von Moeller die Automatisierungstechnik<br />

den verfahrenstechnischen<br />

Modulen an: Jedes Aggregat besitzt<br />

eine eigene Steuerung, die über Feldbus vernetzbar<br />

ist. Das kompakte MI4-Textdisplay<br />

(MI4-101-KC1) von Moeller, eingebaut im<br />

VA-Gehäuse, kann vom Kunden über Steckverbindung<br />

an ein Aggregat als Vor-Ort-<br />

Bedienung angeschlossen werden.<br />

Die Anlagen lassen sich nachträglich mit<br />

einem HMI-Touch-Panel oder PLS-System ausrüsten.<br />

Mit dem Moeller MV4-Touch-Panel<br />

schafft IBN die gleichen Bedienoberflächen<br />

wie beim Prozessleitsystem.<br />

Dazu Torsten Krüger, Technischer Leiter der<br />

Firma IBN: „Unser größter Kunde, die Firma<br />

Schröder Kombinator standardisiert ihre Anlagen<br />

durch Modulbauweise.

Ethernet<br />

Mit den bisherigen Automatisierungsgeräten<br />

konnten wir diesen Schritt – aus kommerzieller<br />

Sicht – nur softwareseitig vollziehen.<br />

Das heißt, der Kunde musste beim Kauf der<br />

ersten Aggregate genau wissen, wie groß<br />

seine Anlage in der Endausbaustufe sein<br />

wird, damit wir das richtige Automatisierungsgerät<br />

auswählen konnten. Jede<br />

Erweiterung bedeutete also einen enormen<br />

Kostenaufwand. Mit XSystem gelingt es uns<br />

endlich, die Modulbauweise auch hardwareseitig<br />

zu realisieren.“ Jedes Aggregat wird<br />

mit einer kompakten XC100 mit eigener<br />

Intelligenz ausgerüstet. IBN-Kunden stellen<br />

sich heute aus mehreren Aggregaten eine<br />

komplexe Anlage zusammen. Eine XC200<br />

dient als Kopfsteuerung für den Automatikbetrieb.<br />

Als kleine Lösung oder Bedieneinheit<br />

vor Ort wird sie über RS232 oder CAN-Bus an<br />

ein MV4-Touch-Panel angekoppelt. Als große<br />

Lösung wird die XC200 über Ethernet und<br />

OPC-Server mit dem IBN-Scada- oder PMS-<br />

System vernetzt. IBN bietet seinen Kunden<br />

heute – dank XSystem – ein skalierbares<br />

System an. Kunden passen den<br />

Produktions-<br />

Management-<br />

System<br />

SPS<br />

XC200<br />

Prozess 1 Prozess 2 Prozess 3<br />

Anlagenausbau flexibel den technischen<br />

Anforderungen und den finanziellen<br />

Ressourcen an – und nicht umgekehrt.<br />

Erweiterung um Rezeptur- und<br />

Automatikverwaltung<br />

Infrarot<br />

Touch-Panel<br />

MV4<br />

Text Operator Panel<br />

MI4<br />

SPS<br />

XC100<br />

Frequenzumrichter<br />

Das Projekt von IBN bei Schröder umfasste<br />

die Rezeptur- und Automatikverwaltung. Das<br />

Infrarot-Touch-Panel MV4 wurde vor eineinhalb<br />

Jahren bei Schröder eingeführt, es ist in<br />

ein bewährtes Visualisierungssystem (In-<br />

Touch) eingebunden. Mit den technischen<br />

Features vom MV4 stiegen jedoch die Anforderungen<br />

an den Umfang der zu bearbeitenden,<br />

prozessrelevanten Daten. Zudem sollen<br />

beide Visualisierungssysteme in ihren Bedienoberflächen<br />

vereinheitlicht werden.<br />

Das neue Schröder Kombi-LOG-System<br />

steuert, regelt und überwacht die Anlage.<br />

Eine einfache Bedienung ermöglicht die<br />

Steuerung des Prozessablaufs auf einem grafischen<br />

Monitorbedienfeld. Die Führung von<br />

Stammdaten, wie etwa Prozessparameter,<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

übernimmt das System. Vom Monitor aus<br />

werden die Prozessdaten beobachtet,<br />

geführt oder parametriert. Die Bedienung<br />

der Anlage, also die Ansteuerung der Ventile<br />

oder Motoren, erfolgt durch den Bediener<br />

über den Monitor.<br />

Das Automatisierungssystem besteht aus<br />

einem kombinierten IP-54-Steuer/Lastschrank,<br />

einem Monitorbedienfeld MV4<br />

Touch-Panel, mehrerer modular gestalteter<br />

XC100 CPUs sowie digitalen/analogen Ein-/<br />

Ausgabebaugruppen. Frequenzumrichter<br />

sind als Motoranbauvariante ausgeführt.<br />

Als Softwarelösung sind realisiert:<br />

- Motoransteuerung und Überwachung für<br />

die enthaltenen Stellglieder,<br />

- kontinuierlicher Regler für Temperatur-,<br />

Druck-, Durchfluss- und Drehzahlregelungen,<br />

- Zweipunktregler für Warmwasserbereiter,<br />

- Ventilansteuerung und Überwachung für<br />

Ventile mit und ohne Rückmeldung,<br />

- Rezepturverwaltung,<br />

- Automatikprogramm für Ansatz, Dosierung<br />

oder Produktion,<br />

- Versuchreportgenerator zur Versuchsauswertung.<br />

Die Ventile sind mit Pneumatikantrieb, Luftmagnetventil<br />

und Rückmelder ausgerüstet.<br />

Fazit<br />

Das Bedienpersonal im Labor sowie in<br />

der Produktion arbeitet sich nun – bei<br />

einheitlichen Bedienoberflächen – am<br />

MV4-Touch-Panel und dem Visualisierungssystem<br />

zügig ein. Auch ein Umrüsten<br />

einer Anlagenlinie auf ein anderes<br />

Produkt – Margarine, Speisefette, Dressing,<br />

Ketchup oder Bäckerei-, Fett- und<br />

Zuckerprodukte – nimmt das firmeneigene<br />

Personal ohne Softwareanpassung<br />

selbst vor. Weiterer Vorteil: Die<br />

Anlagen lassen sich mit dem PLS-<br />

Systemen vernetzen. Das erleichtert<br />

zudem ein Upscaling von der Labor- zur<br />

Produktionsanlage. Allein dieser<br />

Technologieschritt reduziert die<br />

Elektrokosten für die Erstellung einer<br />

Anlagensteuerung um 30 Prozent.<br />

|9

10|<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Textilindustrie<br />

Rubrik<br />

Neues Bedien- und Steuerungskonzept<br />

für Textilmaschinen mit MFD-Titan<br />

Das Unternehmen<br />

Seit mehr als 50 Jahren stellt die Maschinenfabrik<br />

Herbert Meyer GmbH am<br />

Standort in Rötz/ Oberpfalz Maschinen<br />

her für die Bekleidungsindustrie, für<br />

technische Textilien und Textilien zur<br />

Fahrzeuginnenausstattung. Das Unternehmen<br />

ist weltweit aktiv. Neben dem<br />

Design, der Entwicklung und Produktion<br />

installiert Meyer seine Maschinen ebenfalls.<br />

An hohen Qualitätskriterien lässt<br />

sich das Unternehmen messen.<br />

Ständiger Innovations- und hoher Preisdruck<br />

sowie höhere Anforderungen an die Bedienung<br />

und Steuerung von Maschinen fordern Textilmaschinenhersteller<br />

stets auf Neue heraus. Die<br />

Maschinenfabrik Herbert Meyer, einer der größten<br />

Hersteller von Textilmaschinen, entspricht diesen<br />

Herausforderungen mit dem neuen Moeller<br />

Multifunktionsdisplay MFD-Titan. MFD-Titan ist ein Produkt<br />

der nächsten Automatisierungsgeneration, das Steuerungsund<br />

Visualisierungsfunktionen in einem Gerät vereint. Es benötigt<br />

nur eine Software für die Steuerungsfunktionen, die<br />

Visualisierung und Vernetzung – folglich reduzieren sich die<br />

Projektierungs- und Programmierzeiten deutlich.<br />

Um den Kundenanforderungen an das Bedienen<br />

und Steuern der neuen Generation der<br />

„Fusing Maschinen“ zu genügen, setzt die<br />

Maschinenfabrik Herbert Meyer auf das neue<br />

Multifunktionsdisplay MFD-Titan von<br />

Moeller. Das vollwertige Grafik-Display und<br />

ein kundenspezifisches Oberflächen-Design<br />

realisieren eine hohe Bedienerfreundlichkeit<br />

der Maschine. Weitere Anforderungen waren<br />

vier Regler für zwei Temperaturregelungen,<br />

eine Druck- und Geschwindigkeitsregelung<br />

sowie die Ansteuerung eines Frequenzumformers.<br />

MFD-Titan kommt nicht nur diesen<br />

Forderungen in vollem Umfang nach, auch<br />

spezielle Wünsche an die Regelungstechnik<br />

wie etwa die Pulsweitenmodulation zur<br />

Steuerung der Heizkreise beherrscht das<br />

Multifunktionsdisplay uneingeschränkt.<br />

Kundenspezifische<br />

Beschriftung<br />

Die äußere Beschriftung<br />

des Anzeigeund<br />

Bediengeräts lässt<br />

sich individuell vom<br />

Kunden gestalten.<br />

Jedoch bringt ein Maschinenherstellerhiermit<br />

nicht nur ein unverwechselbares<br />

Logo auf, sondern die spezifische<br />

Beschriftung dient ebenso der präzisen<br />

Bedienerführung: Neben einem Firmennamen<br />

oder anderen Identifizierungsmerkmalen<br />

ist die gesamte Beschriftung der<br />

integrierten Taster und der zwei Stati-LED<br />

gerätespezifisch individuell gestaltbar.

MFD-Titan sorgt für die Bedienung<br />

und Steuerung.<br />

Komfortable Visualisierung<br />

Bei der Visualisierung erstellen Anwender<br />

Masken – das MFD stellt hierzu vielfältige<br />

Werkzeuge und Anzeigeelemente bereit, die<br />

mit verschiedenen Attributen versehen werden.<br />

Die Elemente können statische Texte,<br />

Meldetexte, Grafiken, Zahlenwertanzeigen<br />

oder Datumsangaben sein, jeweils in<br />

verschiedenen Formaten, Werteingaben oder<br />

Bit-Anzeigen. Die variablen Attribute eines<br />

Elementes reichen von „sichtbar, nicht<br />

sichtbar“, „blinkend, statisch“ bis hin zu<br />

inversen Darstellungen.<br />

Die Textverwaltung unterstützt Mehrsprachigkeit.<br />

In der Maskenübersicht lassen sich<br />

mehrere Sprachen angelegen – unter ihnen<br />

werden die statischen Texte und Meldetexte<br />

eingegeben und aufgerufen. Diese Form der<br />

Sprachverwaltung kennzeichnet ausgereifte<br />

Visualisierungssysteme aus.<br />

Die Leistungsfähigkeit des Tasteneditors und<br />

der Maskensteuerung minimiert außerdem<br />

den Konfigurationsaufwand für die Automatisierung.<br />

Denn Visualisierung und Steuerung<br />

erfolgen über eine Hard- und Software-Plattform.<br />

Damit stehen alle Variablen des Steuergeräts<br />

unmittelbar der Visualisierung zur<br />

Verfügung und können zur Steuerung der<br />

Anzeigeelemente, zur Ausgabe und zur<br />

Dateneingabe genutzt werden. Bei der<br />

Eingabe der Werte wird nicht auf das<br />

integrierte Steuergerät zurückgegriffen,<br />

sondern mittels Konfigurationsfenster lassen<br />

sich Schrittweite und andere Attribute der<br />

Dateneingabe und Werteanzeige einstellen.<br />

Parametrieren<br />

statt programmieren<br />

Im Multifunktionsdisplay MFD-Titan ist ein<br />

„easy“-Steuergerät integriert, genannt<br />

easy-inside. Herzstück ist eine easy800 mit<br />

einem erweiterten Spektrum an Funktionsbausteinen<br />

wie PID-Reglern, Signalglättung,<br />

Pulsweitenmodulation und vielem mehr. Der<br />

Prozessor erlaubt 32-Bit-Operationen. Die<br />

Zykluszeit kann auf die kürzeste Zeit, auf<br />

feste Werte zwischen 1–1000 ms oder per<br />

Software eingestellt werden. Als Zykluszeit-<br />

Sollwert sind zahlreiche Variablen verwendbar.<br />

Damit lösen Maschinenbauer komplexe<br />

Aufgaben der Reglungstechnik in vielfältiger<br />

Weise.<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Einfach vernetzen und erweitern<br />

Das kompakte MFD-Titan gehört zur easy800<br />

Familie und ist mit ihr problemlos kombinierund<br />

erweiterbar. So stecken Anwender die<br />

easy-Module einfach seitlich an. Über easy-<br />

Link erfolgt die dezentrale Erweiterung von<br />

MFD-Titan, über easy.NET lässt sich ein komplettes<br />

Netzwerk installieren. Damit ergeben<br />

sich weitreichende Ausbauvarianten: Zur<br />

Kommunikation mit Fremdgeräten sieht das<br />

MFD-Steuerungskonzept Anschaltmodule mit<br />

Profibus DP, CANopen, DeviceNet oder AS-Interface<br />

vor. Folglich ist die Maschinensteuerung<br />

in einen entsprechenden Kommunikationsverbund<br />

integrierbar, außerdem lassen<br />

sich Daten mit einem übergeordneten<br />

System austauschen.<br />

Eine Software reicht<br />

Die Software easySoft-Pro ist ein Gesamtpaket:<br />

Mit ihr erstellen Anwender die Steuerungssoftware,<br />

parametrieren die verwendeten<br />

Funktionsbausteine, konfigurieren die<br />

Visualisierungsoberfläche, alle Masken und<br />

Tastenfunktionalitäten und letztlich das<br />

Projekt selbst einschließlich der Vernetzung.<br />

Doch damit nicht genug, die Software dient<br />

ebenso zur Simulation der Steuerungsfunktionen,<br />

kommt bei der Dokumentation des<br />

Projekts zum Einsatz und über sie kommuniziert<br />

der Rechner mit der Steuerung. Also<br />

benötigt der Anwender lediglich ein<br />

Softwarepaket und eine Schnittstelle am<br />

Rechner um sämtliche Funktionalitäten<br />

abzudecken. Sind Steuerungen am easy.NET<br />

angeschlossen, lassen sich von einer<br />

Steuerung aus alle angeschlossenen Geräte<br />

ansprechen und mit dem betreffenden<br />

Programm laden.<br />

Fazit<br />

Mit der neu überarbeiteten Maschinen-<br />

Baureihe präsentiert sich Meyer mit<br />

innovativen Fixiermaschinen auf dem<br />

Markt. Zahlreiche Verbesserungen ließen<br />

sich dank MFD-Titan realisieren. Mit dem<br />

neuen Steuerungskonzept erhöht sich<br />

nicht nur die Zuverlässigkeit, sondern es<br />

vereinfacht auch die Bedienung. Alle<br />

Funktionen lassen sich gleichsam intuitiv<br />

einstellen und im Bedarfsfall nachjustieren<br />

– auf einer ergonomisch<br />

konstruierten und großzügig gestalteten<br />

Bedienfläche.<br />

|11

12|<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Maschinenbau<br />

MFD-Titan: HMI-CONTROL für neue<br />

Bedien- und Steuerkonzepte<br />

Steigende Anforderungen an die Bedienung und Steuerung bei wirtschaftlich<br />

sensiblen Rahmenbedingungen kennzeichnen den Markt zukünftiger<br />

Maschinengenerationen. Diesem Trend kommt eine neue Generation von<br />

Steuerrelais und Multifunktionsdisplays entgegen – sie entwickeln sich<br />

zunehmend zur Konkurrenz von Mikro- und Kompakt-SPSen.<br />

Ausgestattet mit kurzen Programmzyklen, vielfältigen Funktionsund<br />

Rechenbausteinen sowie einer optionalen Vernetzung mit<br />

Feldbussystemen, verwischen entsprechende Geräte das<br />

traditionelle Image eines Steuerrelais. Sie avancieren zu<br />

kompakten Visualisierungsgeräten mit integrierter<br />

Bedienung und vollständiger Steuerungsfunktion.<br />

Mit dem neuen Multifunktionsdisplay<br />

MFD-Titan entwickelte Moeller ein Gerät der<br />

neuen Automatisierungsgeneration, das<br />

Steuerungs- und Visualisierungsfunktionen<br />

in einem Gerät vereint. Der Bonner Automatisierungsspezialist<br />

bietet damit eine echte<br />

Alternative zu bestehenden SPS-Lösungen<br />

für den kleineren bis mittleren<br />

Maschinenbau.<br />

Das robuste Display des MFD-Titan überzeugt<br />

durch sein hochwertiges Design und<br />

ist in Bedienung und Parametrierung äußerst<br />

flexibel. Das vollwertige Grafik-Display mit<br />

132 x 64 Pixel verfügt über eine frei zuschaltbare<br />

Hintergrundbeleuchtung und entspricht<br />

der hohen, industrietauglichen Schutzart<br />

IP65. Zwei frei parametrierbare Stati-LED<br />

zeigen Betriebszustände an und melden<br />

Alarme. Der Betriebs-Temperaturbereich<br />

reicht von –25 bis +55°C und erlaubt damit<br />

den Einsatz der Steuerelektronik in<br />

Maschinen oder Anlagen.<br />

Steuerungstechnik<br />

für eine Krananlage<br />

Im Steuerstand übernimmt MFD-Titan die<br />

Funktion der Bediener-Schnittstelle: Neben der zentralen Visualisierung von<br />

Störmeldungen einzelner Netzwerkteilnehmer zeigt das Display ebenso die Betriebszustände<br />

an. Per Menü lassen sich gleichfalls Geschwindigkeiten, Endschalterstellungen,<br />

Betriebsstunden und Wartungsintervalle grafisch darstellen. MFD-Titan – vernetzt mit<br />

Steuerrelais easy – übernimmt folgende Aufgaben und Funktionen mit hoher<br />

Zuverlässigkeit:<br />

Doppel- und Einzelhubwerksmodus, Gleichlaufregelung mit hoher Regelgüte, Hubwerksunterbrechung,<br />

selektive Lastmessung, lineare Feldschwächung, dynamisch adaptierte<br />

Regelverfahren, Sanftanlauf/ -verzögerung, lastunabhängiges Fahrverhalten, programmierbare<br />

Sollwertkanäle.

Rezepturen für die Pastamaschine<br />

MFD-Titan sorgt für die „richtige Mischung“. La Parmigiana<br />

produziert verschiedene Typen und Größen von Pastamaschinen,<br />

die unterschiedliche Pastavarianten herstellen: Das reicht von einfachen Spaghetti bis<br />

hin zu gefüllten Ravioli. Die neuen Maschinen arbeiten durch handliche Systeme extrem<br />

präzise und dosieren automatisch die benötigten Rohstoffe. Die Steuerung mit<br />

MFD-Titan sorgt für eine reibungslose und selbsttätige Kontrolle der Grundeinstellungen<br />

wie Druck, Temperatur, Geschwindigkeit, Absorption und Ausbringungsmenge.<br />

Temperaturregelung von Profilummantelungsmaschinen<br />

Seit über 50 Jahren ist die Firma Friz im Membranpressenbau aktiv.<br />

Ein Schwerpunkt sind Profilummantelungsmaschinen, also Anlagen<br />

zum Kaschieren von linearen Profilen auf Holzwerkstoffen, Kunststoffen oder Metall mit<br />

Dekorpapieren, Furnieren, Schichtstoffen oder thermoplastischen Folien.<br />

Friz integrierte die komplette Temperaturregelung in das MFD-Titan und easy800. Die<br />

zuvor eingesetzten externen Temperaturregler entfallen gänzlich. Das spart Kosten und<br />

schafft Platz im Schaltschrank. Die Dosiersteuerung wurde gleichfalls in das MFD-Titan<br />

integriert und steuert heute über den analogen Ausgang die Dosiermenge des Leims – je<br />

nach Rollenbreite, Abzugsgeschwindigkeit und gewählter Auftragsmenge.<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Modulares Steuerungskonzept<br />

für<br />

Profilieranlagen<br />

Das Maschinebau-Unternehmen Wema<br />

Probst, setzt bei seiner neuen Profilieranlage<br />

auf die Leistungsfähigkeit von MFD-Titan<br />

und easy800. Das neue Mutifunktionsdisplay<br />

hat die Vernetzung bereits on Board – davon<br />

profitiert nicht nur der Maschinenbauer,<br />

sondern insbesondere seine Kunden. Speziell<br />

im Bereich der Schwachholzverarbeitung<br />

sind Maschinen und Anlagen von Wema<br />

Probst erfolgreich im Einsatz.<br />

Das Prinzip bei Wema Probst: Zunächst wird<br />

jeder Anlagenteil mit einer autark arbeitenden<br />

Steuerung ausgerüstet. Bei Lieferung<br />

einer Komplettanlage sind die Einzelsteuerungen<br />

vernetzt und steuern im<br />

Verbund die gesamte Anlage. Die<br />

Anlage ist letztlich von einem<br />

zentralen Bedienpult aus<br />

bedienbar und von dort<br />

aus zu überwachen.<br />

Merkmale MFD-Titan<br />

• drei Produkte in einem:<br />

- Bedieneinheit mit Display und Tastatur,<br />

- Steuereinheit mit schneller CPU<br />

(easy inside), ab Werk mit zehn<br />

Menüsprachen ausgestattet,<br />

- analoge und digitale I/Os mit<br />

Cage-Clamp-Technik,<br />

• mit easy.NET bis zu 8 Stationen,<br />

320 I/Os und 1000 m vernetzbar,<br />

• optionale Feldbusankopplung<br />

(Profibus, Device-Net, CANopen,<br />

AS-Interface),<br />

• attraktives Industriedesign,<br />

• kundenspezifische Belaserung<br />

der Frontplatte,<br />

• Parametrieren anstatt Programmieren:<br />

Eine Software für Steuerung,<br />

Visualisierung und Vernetzung.<br />

|13

14|<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Fördertechnik<br />

Rapid Link: Effizient warten –<br />

dezentral starten<br />

Projekte in der Fördertechnik sind durch immer<br />

kürzere Realisierungszeiten geprägt. Rapid Link –<br />

das dezentrale Schalt- und Installationssystem –<br />

ist prädestiniert für Rollenbahnen, Staurollenförderer,<br />

Gurtbandförderer, Einschienen-Hängebahn-Systeme oder<br />

Skidförderer und spart wertvolle Zeit bei der Installation,<br />

Inbetriebnahme und Wartung. Im schweizerischen<br />

Coop-Verteilerzentrum Wangen bei Olten sind die<br />

Automatisierungskomponenten in der Leergutzirkulation<br />

(Rollbehälter und C-Gebinde) im Einsatz. Dort warten die<br />

gepufferten Rollbehälter in der oberen Etage auf ihre Verteilung in<br />

die einzelnen Förderstrecken.<br />

Das Unternehmen<br />

Begonnen hat die Gilgen Logistics<br />

Systems AG aus Oberwangen, Schweiz,<br />

im Jahr 1967 als Lieferant von Teilsystemen<br />

und Komponenten. 1993<br />

wurde die Gilgen Fördersysteme AG<br />

gegründet, bis dato ein Teilbereich der<br />

Gilgen AG. Sechs Jahre später wurde die<br />

Gilgen Logistics Holding AG gegründet.<br />

Mit der Integration des Automationsund<br />

IT-Bereichs bietet Gilgen Logistics<br />

heute logistische Gesamtlösungen an.<br />

Die Aktivitäten erstrecken sich auf<br />

Märkte in Europa und Übersee. Das<br />

Gilgen Sortiment umfasst alle Produkte<br />

der Bereiche Förder- und Lagersysteme,<br />

Verladetechnik sowie Spezialsysteme.<br />

Beratung, Planung, Projektierung,<br />

Entwicklung, Konstruktion, Steuerung,<br />

Software, Montage und Schulung<br />

gehören zu den Dienstleistungen.<br />

Coop gab bei der Ausschreibung des Projekts<br />

mit 5000 Rollbehältern pro Tag klare Vorgaben,<br />

was die Umlaufkapazität anbelangt.<br />

Das Rollbehälter-System hat sich in allen<br />

Filialen bewährt, denn Hubwagen sind nicht<br />

mehr erforderlich. Das Engineering für Coop<br />

übernahm Hayek Engineering. Als Anbieter<br />

für die Leergut-Förderstrecke erhielt Gilgen<br />

Logistics den Zuschlag.<br />

Dazu Othmar Neuhaus, Dipl. Ing., Leiter<br />

Steuerungstechnik bei Gilgen Logistics: „Wir<br />

beschritten bei dieser Anlage neue Wege.<br />

Zudem standen wir unter Zeitdruck. AS-Interface,<br />

der Datenbus von Rapid Link, vermindert<br />

den Zeitaufwand bei der Projektierung<br />

erheblich. Zudem kann die Anlage<br />

schrittweise in Betrieb genommen werden.<br />

Ein großes Plus, denn jedes einzelne Modul<br />

der Förderstrecke lässt sich vorab austesten.<br />

Insgesamt setzten wir über 100 Motoren ein.<br />

Die Antriebe der Lifte, Drehtische und Verschiebewagen<br />

wurden separat, alle Riemenförderer<br />

der Horizontalstrecken über Rapid<br />

Link angesteuert. Alle Anlagenteile sind<br />

praktisch maßgeschneidert.“ Und ein<br />

weiterer, deutlicher Vorteil erläutert Andreas<br />

Köstinger, Dipl. Ing., Hardwareplaner<br />

Steuerungstechnik bei Gilgen Logistics:<br />

„Das Problem bei konventionellen Anlagen<br />

war, dass die Planung des Schaltschranks erst<br />

beginnen konnte, wenn die Antriebsfrage<br />

geklärt war. Mit Rapid Link müssen wir uns<br />

darum nicht mehr kümmern. Und dank dem<br />

einstellbaren Strombereich von 0,6 bis 5 A<br />

konnten wir überall die gleichen Motorstarter<br />

verwenden. Zudem ist die ganze<br />

Sensorik auf den Motorstarter aufgeschaltet.<br />

Es braucht keine zusätzlichen Slaves, um die<br />

Sensorsignale zu verarbeiten.“<br />

Die Förderanlage erkennt über Optosensoren,<br />

ob C-Gebinde benötigt oder Rollbehälter<br />

voll oder leer transportiert werden.<br />

Den Pufferplatz galt es, besser auszunutzen.<br />

Das Kriterium ist die Erkennung des Gebindetyps:<br />

Die Entscheidung, welcher Typ auf<br />

welche Strecke geschickt wird, fällt im Querverschiebewagen.<br />

Es muss sichergestellt sein,<br />

dass jeweils beide Typen zeitgerecht zur Verfügung<br />

stehen. Wenn Fördergut hängen

PLC /<br />

SPS<br />

Kopfstation<br />

Kopfstation<br />

Einspeiseschalter<br />

Einspeiseschalter<br />

bleibt, erzeugt das in der Steuerung einen<br />

Time-out. Der entsprechende Teil der Förderstrecke<br />

muss heute lediglich frei geschaltet<br />

und die Ursache der Störung behoben werden.<br />

Servicetechniker legen Prioritäten fest,<br />

greifen aber nicht in die Programmstruktur<br />

ein: So wird zum Beispiel der Pufferbereich<br />

durch einen solchen Programmeingriff sofort<br />

geleert, wenn dies erforderlich ist. Bediener<br />

sperren über entsprechende Bediengeräte<br />

gewisse Bereiche oder füllen einzelne<br />

Strecken mehr als andere.<br />

„Rapid Link kommt unserer Forderung nach<br />

Plug and Play sehr nahe“, so Othmar Neuhaus.<br />

„Daher setzten wir auch auf den<br />

AS-i-Bus. Für diesen Bus ist am Markt ein sehr<br />

großes Angebot an Sensoren und Aktoren<br />

verfügbar. Und – wir kommen auf der gesamten<br />

Förderstrecke praktisch mit zwei<br />

Kabeln aus, einem Energie- und Datenkabel.<br />

Der Installationsaufwand wird erheblich verringert.<br />

Die einzelnen Förderstreckenmodule<br />

sind sowohl mechanisch als auch elektrisch<br />

kompakt und problemlos miteinander<br />

koppelbar.“<br />

Antriebskonzept mit Rapid Link<br />

Drehzahlsteller<br />

Motorstarter<br />

HVO-Bedienung<br />

Programmierbare<br />

Funktionseinheit<br />

Die Rapid Link-Familie<br />

AS-Interface<br />

400V AC / 24V DC<br />

Rapid Link findet seinen Einsatz in kleinen<br />

und großen Anlagen der Fördertechnik,<br />

insbesondere in der Distributions- und<br />

Produktionslogistik. Es bietet alle erforderlichen<br />

Funktionen (IP65), um räumlich<br />

verteilte Antriebe dezentral über Profibus-<br />

DP und AS-Interface zu schalten und zu<br />

schützen.<br />

Das ersatzteilarme Rapid Link System ist<br />

schnell installiert und einfach in Betrieb<br />

genommen – etwa 50 Antriebe pro Tag sind<br />

die Regel. Zum modular aufgebauten Rapid<br />

Link System gehören verschiedene,<br />

funktionsgeprüfte und anschlussfertige<br />

Einheiten:<br />

• Kopfstation (Interface Control Unit, Schnittstelle<br />

zum offenen Feldbus),<br />

• Einspeiseschalter (verriegelbar über drei Bügelschlösser,<br />

Schutz vor Überlast und Kurzschluss),<br />

• Motorstarter, 3-phasiger elektronischer<br />

Motorschutz (Weitbereich von 0,12 bis 3<br />

kW),<br />

• Drehzahlsteller (Frequenzumrichter steuert<br />

AC-Motoren bis 3 kW an, vier Festdrehzahlen<br />

und zwei Drehrichtungen),<br />

• HVO-Bedienung (Hand vor Ort) für fördertechnische<br />

Einheiten und<br />

• eine programmierbare Funktionseinheit (intelligenter<br />

Slave zur autarken Vorverarbeitung<br />

von I/O-Signalen).<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Alle Module versorgt ein Energiebussystem,<br />

das auf einem Flachleitungs- oder Rundleitungskonzept<br />

basiert. Das profilierte Kabel<br />

(7 x 2,5mm) führt die 400V AC- Spannung<br />

sowie die 24V DC Steuerspannung nach<br />

Not-Aus. Auf einer flexiblen Stromschiene<br />

werden an beliebiger Stelle Lastabgangsbuchsen<br />

installiert und Lastabgänge mittels<br />

Durchdringungstechnik fehlerfrei kontaktiert.<br />

Die Module verwenden IP65 Steckverbinder<br />

zum schnellen Anschluss und Austausch.<br />

Fazit<br />

Früher fertigte Coop 28 bis 29 Eisenbahnwagons<br />

mit 14 bis 15 Leuten pro<br />

Tag ab. Heute schafft das Unternehmen<br />

mindestens das gleiche Volumen mit<br />

neun bis zehn Leuten. Der neu ausgerichtete<br />

Leergut-Umlauf funktioniert<br />

problemlos. Anwender bleiben mit Rapid<br />

Link flexibel. Das System nutzt AS-Interface,<br />

gleichwohl ist es für alle gängigen<br />

Feldbussysteme offen: Via Interface Unit<br />

– als Gateway-Lösung konzipiert –<br />

können hierarchisch übergeordnete<br />

Busse wie Profibus-DP, Interbus,<br />

CANopen oder DeviceNet mit einheitlicher<br />

Hardware installiert werden. Neben<br />

der Gateway-Funktion dient die Interface<br />

Control Unit gleichfalls zur Aufbereitung<br />

der AS-I-Spannung. Rapid Link ist<br />

dementsprechend zukunftssicher und<br />

schont dabei finanzielle Ressourcen.<br />

|15

16|<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Nahrungsmittelindustrie<br />

Rationelle Energieanwendung<br />

im Backprozess mit HMI-PLC<br />

Das Unternehmen<br />

Die Karl Heuft GmbH, ein seit über 160<br />

Jahren bestehendes Familienunternehmen<br />

mit Sitz in Bell, Vulkaneifel, verzeichnet<br />

seit Jahren einen stetigen<br />

Aufwärtstrend im Bereich Backofenbau<br />

und Backsysteme. Die Herstellung von<br />

Backwaren gehört zu den energieintensivsten<br />

Fertigungsprozessen. Heuft bietet<br />

technische Möglichkeiten, die Leistungsfähigkeit<br />

der Betriebe zu erhöhen, so<br />

eine verbesserte Ofenkonstruktion, eine<br />

optimierte Ofenbeschickung oder Maßnahmen<br />

zur Wärmerückgewinnung. Vor<br />

kurzen entstand ein neues Wärmeverbundsystem,<br />

das die Abwärme der<br />

Backöfen nutzt und den Bedarf an<br />

Produktionswärme reduziert.<br />

Das Bäckerhandwerk wandelte sich in den vergangenen Jahren<br />

deutlich. Die Entwicklung zu immer größeren Backbetrieben und der<br />

Zuwachs an Filialen führen in der Branche zu verstärktem Wettbewerb.<br />

Nur mit Rationalisierung, Automatisierung und Technisierung können<br />

kleine und mittlere Unternehmen Prozessabläufe optimieren und Einsparpotentiale<br />

nutzen. Ein entscheidender Ansatzpunkt ist hierbei die rationelle<br />

Energieanwendung im Backprozess – so ein Wärmeverbundsystem. Die<br />

Moeller HMI-SPS XVC-100 und das dezentrale I/O System XI/ON dient nicht<br />

nur der effizienten Energienutzung, die Wärmenergie steht auch außerhalb<br />

der Backzeit zur Verfügung.<br />

Auf einen Backofen entfällt 40 bis 60 Prozent<br />

des Energieverbrauchs einer Bäckerei. Daher<br />

ist es nur konsequent, hier bei der Verringerung<br />

der Energiekosten anzusetzen. Denn<br />

jedem Backofen wird Wärme durch den<br />

eigentlichen Backvorgang, durch fertige<br />

Backwaren und der Wärmeabstrahlung an<br />

die Umgebung entzogen. Daneben wird ein<br />

erheblicher Teil der Wärme durch Schwaden<br />

und Rauchgas in den Kamin abgegeben.<br />

Einen vergleichsweise geringen Energieanteil<br />

nimmt die Herstellung von Backwaren in<br />

Anspruch.<br />

Jedem Bäcker stellen sich drei Fragen:<br />

Welche Wärmeströme, die den Backofen<br />

verlassen, können genutzt werden, etwa für<br />

die Erwärmung von Brauchwasser oder die<br />

Gebäudeheizung? Welche Technik wird<br />

hierfür benötigt? Welche Kosten verursacht<br />

eine entsprechende Lösung?<br />

Die beträchtliche Restwärme der Backöfen,<br />

die nach dem täglichen Backbetrieb durch<br />

die Wärmestrahlung an die Umgebung abgegeben<br />

wird, lässt sich durch einen<br />

Thermoöl/Wasser-Wärmetauscher in einen<br />

Pufferspeicher übertragen. Die vom Rauch-

gas des Brenners mitgeführte Wärme kann<br />

durch einen Abgaswärmetauscher ebenfalls<br />

auf Heizungs- oder Brauchwasser übertragen<br />

werden. 33 Prozent der zugeführten<br />

Energie lassen sich bei einem Backofen mit<br />

getrennter Abführung von Rauchgas und<br />

Schwaden – etwa bei Thermoöl-Backöfen –<br />

während des Backbetriebs zurückgewinnen.<br />

Wärmeverbundsystem für mehr Effizienz<br />

Für das Wärmeverbundsystem kommt eine<br />

Moeller HMI-SPS XVC-100 und das feingranulare,<br />

dezentrale Remote I/O System XI/ON<br />

zum Einsatz. Die HMI-SPS überwacht und<br />

regelt ständig die Temperaturen in allen<br />

Anlagenkomponenten und schaltet bei<br />

Bedarf, also auch außerhalb der Backzeit,<br />

den Thermoöl-Heizkessel zu. Auf die<br />

anlagenspezifischen Gegebenheiten und<br />

Wünsche des Betreibers ist die Anlage individuell<br />

abstimmbar: Das gilt für die einzugebenden<br />

Anlagenparameter, die Sollwerte<br />

gleichwie die aktuellen Tagesdaten und<br />

Schaltzeiten. Via SPS-Schnittstellen lassen<br />

sich alle Anlagenkomponenten vernetzen<br />

und zu einem intelligenten Energiemanagement<br />

ausbauen. Mittels der einzelnen Komponenten<br />

wie Schwadenkondensator, Rauchgaswärmetauscher<br />

sowie Pufferspeicher wird<br />

das Wärmverbundsystem individuell für<br />

Kunden zusammengestellt.<br />

HMI-SPS XVC-100 spart<br />

signifikante Kosten<br />

Das achtzeilige Textdisplay zeigt alle Temperaturen<br />

und die Betriebszustände an, per<br />

Folientastatur erfolgen die Eingaben. Für den<br />

Servicetechniker stehen passwortgeschützte<br />

Bedienerebenen zu Verfügung, ferner eine<br />

Tages- oder Wochenschaltuhr, schließlich der<br />

Handbetrieb oder wahlweise die Automatikfunktion.<br />

Die komplette Temperaturregelung<br />

XI/ON: Regelt und steuert<br />

den Backprozess<br />

Ethernet<br />

Wärmeverbund<br />

System<br />

Text-Display<br />

Steuerung<br />

des Pufferspeichers und auch die Ansteuerung<br />

des Thermoölheizkessels außerhalb der<br />

Backzeiten steuert die HMI-SPS von Moeller.<br />

Weitere Features sind die Ansteuerung der<br />

Warmwasser-Zirkulationspumpe über Schaltuhr<br />

und Temperatur sowie bis zu fünf außentemperaturgeregelte<br />

Heizkreise mit Nachtabsenkung<br />

und Urlaubsfunktion.<br />

Durch die Auswahl von verschiedenen Heizkurven<br />

lässt sich das Wärmeverbundsystem<br />

an jede vorhandene oder geplante Heizung<br />

anpassen. Die CANopen-Schnittstelle der<br />

XVC-100 dient der Vernetzung zu den<br />

Touch-SPSen HPG-230.<br />

XVC-100 Text-Display-Steuerungen zeichnen<br />

sich durch eine besonders geringe Einbautiefe,<br />

integrierte digitale respektive analoge<br />

I/Os sowie Zähler, Interrupt- und Encodereingänge<br />

aus. Mit 192 kB Programm und<br />

Datenspeicher, 56 kB Daten, 8kB remanente<br />

Daten und CANopen on Board ist die HMI-<br />

SPS eine kosteneffiziente Lösung. Ein Slot für<br />

Compact-Flash-Speicherkarten mit bis zu 16<br />

MB CF-Speicher dient der Ablage von Daten,<br />

Rezepturen oder einem Programm (Quellcode).<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Touch-HMI-PLC<br />

Remote I/O<br />

XI/ON<br />

Web-Visualisierung<br />

Fernprogrammierung<br />

Backofen 1 Backofen 2 Backofen 3<br />

Automatisierungskonzepte<br />

einer modernen Großbäckerei<br />

Fazit<br />

Ein durchschnittlicher Thermoöl-Backofen<br />

mit Wärmeverbundsystem spart im<br />

Einschichtbetrieb und einer Backfläche<br />

von 12 Quadratmetern jährlich Energiekosten<br />

in vierstelliger, also signifikanter<br />

Größenordnung. Rund 40 Prozent der<br />

beim Backprozess zugeführten Energie<br />

können zurück gewonnen und an anderer<br />

Stelle eingespart oder dem Energiekreislauf<br />

wieder zugeführt werden. Ohne<br />

intelligente Technik lassen sich derartige<br />

Ressourcen kaum mehr realisieren. Die<br />

dafür eingesetzten Kosten amortisieren<br />

sich in kurzer Zeit – eine Investition, die<br />

sich auch hinsichtlich Zuverlässigkeit und<br />

Präzision der Anlage schnell rechnet.<br />

|17

18|<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Pharmaindustrie<br />

Intelligente Steuerbausteine in<br />

die Prozesssteuerung integriert<br />

Die Firma Merck KGaA produziert am Standort<br />

Gernsheim Effektpigmente, die unter<br />

der Bezeichnung Iriodin‚ vertrieben werden.<br />

Um den steigenden Bedarf abdecken zu<br />

können, baute Merck eine neue verfahrenstechnische<br />

Anlage auf. Anforderungen waren eine<br />

zügige Planung, größtmögliche Flexibilität und die Option<br />

für spätere Anlagenerweiterungen. Daher setzte Merck auf zukunftssichere<br />

Standards. In der Feldebene kamen Profibus DP und AS-Interface zum<br />

Einsatz. Als standardisierte Systemeinheiten komplettieren das modulare<br />

Schaltanlagensystem MODAN® und kompakte Motor Control Center (MCC)<br />

von Moeller das redundante, hochverfügbare Steuerungssystem.<br />

Das Unternehmen<br />

Als weltweit tätige Unternehmensgruppe<br />

konzentriert sich die Firma Merck KGaA<br />

auf Arzneimittel und Chemikalien sowie<br />

Laborprodukte und Labordistribution.<br />

Der Fokus liegt auf Innovationen in den<br />

Bereichen Pharma und Chemie. Damit<br />

setzt Merck eine über dreihundertjährige<br />

Firmentradition fort. Auf dem 92 Hektar<br />

großen Gernsheimer Werksgelände<br />

werden Produkte wie Feinchemikalien,<br />

Pigmente und Reagenzien hergestellt<br />

und gelagert.<br />

Beim Erstellen neuer Produktionsanlagen ist<br />

es üblich, Schaltanlagen bei der Inbetriebnahme<br />

und im späteren Betrieb ständig zu<br />

erweitern und zu ändern. Derartige Erweiterungen<br />

nehmen die Anlagenbetreiber zumeist<br />

unter Spannung und bei vollem Busbetrieb<br />

vor. Folglich kam das modulare<br />

Schaltanlagensystem MODAN ® in<br />

Steckeinsatztechnik zur Anwendung.<br />

MODAN ® , ein Produkt aus dem Hause<br />

Moeller, lässt sich überdies mit Profibus und<br />

AS-I problemlos vernetzen.<br />

Der vorrangige Nutzen einer vernetzten<br />

Schaltanlage liegt in den flexibel austauschbaren<br />

Steckeinsatzmodulen, die inklusive<br />

des Motorsteuerbausteins auch unter<br />

Spannung austauschbar sind. Die<br />

kompakten Moeller Motor Control<br />

Center (MCC) beinhalten alle<br />

erforderlichen Einheiten zum<br />

Kurzschlussschutz (PKZ), dem<br />

Motorschalten (DIL) und<br />

dem intelligenten<br />

Motorsteuerbaustein<br />

PROFIMOD ZWK.

Autarke Motorsteuerung<br />

Der intelligente Motorsteuerbaustein<br />

PROFIMOD ZWK erfasst die relevanten<br />

Informationen über den zu steuernden<br />

Motor: Die Information wird direkt oder<br />

bereits vorverarbeitet dem übergeordneten<br />

Leitsystem zur Verfügung gestellt. Dabei entfällt<br />

die klassische Steuerstromkreisverdrahtung<br />

auf dem Steckeinsatzmodul mit<br />

Hilfsschützen. Durch Parametrieren und<br />

Beschalten lassen sich Direktstarter, Wendestarter,<br />

Stern-Dreieck-Starter, Dahlanderschaltung<br />

bis hin zur Ansteuerung von<br />

Softstartern realisieren. Die gesamte, autarke<br />

Motorsteuerung übernimmt PROFIMOD ZWK.<br />

Die in der Schaltanlage untergebrachte<br />

Motorsteuerung gestattet die schrittweise<br />

Inbetriebnahme der Motoren – ohne betriebsmäßige<br />

Anbindung in das übergeordnete<br />

Leitsystem. An das Leitsystem geben die<br />

Motorsteuerungen zunächst lediglich die<br />

Betriebsmeldungen, Störungen und<br />

Warnungen des Motors über Profibus DP<br />

weiter.<br />

Energie und Daten – sicher<br />

und zuverlässig übertragen<br />

In der neuen Pigmentproduktion sind<br />

insgesamt sechs Energiehauptverteiler – dem<br />

jeweiligen Prozessabschnitt zugeordnet – an<br />

verschiedenen Orten im Gebäude untergebracht.<br />

Die sechs Schaltanlagen bestehen aus<br />

150 Schaltschränken, davon sind etwa die<br />

Hälfte Steckeinsatzfelder. Aus den Steckeinsatzfeldern<br />

werden über 200 Antriebe<br />

(zwischen 5,5 und 75 kW) geschaltet und<br />

überwacht – mit Steckeinsätzen und Motorsteuerbausteinen<br />

PROFIMOD ZWK.<br />

Um alle Daten sicher und schnell mit dem<br />

Leitsystem austauschen zu können, wurden<br />

zwei Lichtwellenleiter installiert. Dabei ist<br />

jeder Lichtwellenleiter unabhängig im Ring<br />

verschaltet, um bei Leitungsunterbrechung<br />

die Verfügbarkeit sicherzustellen. Beide Lichtwellenleiterstränge<br />

durchlaufen alle im<br />

Gebäude vorhandenen Schaltschränke, hier<br />

150 Schränke. In den einzelnen Schaltschränken<br />

werden über standardisierte<br />

Schnittstellen die Busleitungsstränge<br />

(Profibus DP) zu den einzelnen Motor Control<br />

Centern geführt. Im unteren Bereich des<br />

Schaltschranks befinden sich die<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

LWL- und die Y-Koppler: LWL-Koppler setzen<br />

das Lichtwellenleitersignal um, Y-Koppler<br />

dienen der Ankopplung an das redundante<br />

Leitsystem. Folglich sind alle Elemente im<br />

Schaltschrank dem Bedienpersonal frei<br />

zugänglich. Das erleichtert die Handhabung,<br />

die Fehlersuche und die Inbetriebnahme der<br />

gesamten Anlage.<br />

Innerhalb der Schaltanlage kam ein<br />

EMV-geprüfter Stichleitungsverteiler für die<br />

Verbindung der PROFIMOD ZWK-Geräte zum<br />

Einsatz, gemäß NAMUR-Empfehlung NE 21.<br />

Die geforderte Übertragungsrate von<br />

1,5 MBaud ließ sich problemlos erzielen.<br />

Fazit<br />

Ein abschließender Erfahrungsbericht der<br />

Merck KGaA zur Produktion von Iriodin –<br />

im neuen Pigmentzentrum – belegt, dass<br />

die Ansteuerung der Schaltanlage über<br />

Profibus DP einen mehrfachen Nutzen<br />

brachte. Im Verbund mit vernetzten,<br />

intelligenten Motorssteuerbausteinen<br />

reduziert das Anlagenkonzept die Kosten<br />

für Planung, Montage und Service.<br />

Zweidrahtleitungen ersetzen dicke<br />

Kabelbündel in der Schaltanlage. Die<br />

Diagnose und Konfiguration der<br />

Feldgeräte erfolgt über eine Leitwarte,<br />

die über Bussysteme mit der Peripherie<br />

verbunden ist. Die Feldgeräte sind mit<br />

einer präzisen Selbstüberwachung<br />

ausgestattet und liefern eindeutige<br />

Statusinformationen.<br />

|19

20|<br />

<strong>MOELLER</strong> <strong>SOLUTIONS</strong><br />

Pharmaindustrie<br />

Steuerung der RLT-Anlage des<br />

Parenteralia-Betriebs der Bayer HealthCare<br />

Die Raumlufttechnik-Anlage des Parenteralia-<br />

Betriebs bei Bayer HealthCare wurde bislang aus<br />

Sicherheitsgründen vorrangig mit klassischen<br />

Schaltgeräten automatisiert. Zur Lokalisierung von<br />

Störungsmeldungen kamen aufwendig gravierte,<br />

detailgetreue Fließbilder mit LEDs zum Einsatz. Der<br />

Platzbedarf der Schaltschränke war hoch, die<br />

Vielzahl der Bauteile und Verteilerkästen erforderte<br />

einen immensen Kenntnisstand über die einzelnen<br />

Anlagenkomponenten. Schließlich fiel die<br />

Entscheidung zu modernisieren. Die auf Standards<br />

beruhenden Moeller-Produkte sind heute in der RLT-<br />

Anlage auf Basis von Profibus-DP vielzahlig integriert<br />

und erhöhen dort die Anlagenverfügbarkeit.<br />

Die Unternehmen<br />

Die Bayer HealthCare AG, Leverkusen, ist<br />

ein weltweit tätiges Unternehmen und<br />

bündelt mit seinen Divisionen Pharma, Diagnostika,<br />

Biologische Produkte, Consumer<br />

Care und Animal Health weltweit alle<br />

Gesundheitsaktivitäten des Konzerns. Bayer<br />

HealthCare ist auf allen fünf Kontinenten<br />

vertreten, mit Schwerpunkten in Europa,<br />

Nordamerika und Fernost.<br />

AGU Planungsgesellschaft mbH, Leverkusen,<br />

arbeitet seit 1992 als Planungsgesellschaft<br />

in der industriellen Informationstechnologie,<br />

der Prozessleit- und Automatisierungstechnik<br />

sowie der elektrotechnischen<br />

Anlagen- und Gebäudeplanung.<br />

Das Leistungsspektrum umfasst alle Planungsphasen,<br />

außerdem liefert und installiert<br />

AGU Industrieanlagen inklusive der<br />

Prozess- und Betriebsleitebene.<br />

AGU Planungsgesellschaft wurde beauftragt<br />

ein neues Anlagenkonzept zu erarbeiten und<br />

die Ausführungsarbeiten zu planen. Für die<br />

aus pharmazeutischen Gesichtspunkten produktionsrelevante<br />

Anlage war eine technische<br />

Abnahme mit Qualifizierungsmaßnahmen<br />

entsprechend den Erfordernissen der amerikanischen<br />

Gesundheitsbehörde FDA (Food<br />

and Drug Administration) notwendig.<br />

Modernisierte Regelungstechnik-Anlage<br />

Die Aufgabe der RLT-Anlage des Parenteralia-<br />

Betriebs liegt in der Aufrechterhaltung einer<br />

fünffachen Druckkaskade der Reinheitsklassen.<br />

Schon ein kurzer Stillstand der<br />

Lüftungsanlage unterbricht die Produktion<br />

des gesamten Betriebs. Nicht nur die Kosten<br />

eines Produktionsausfalls, auch der Aufwand<br />

der Requalifizierungs- und Desinfektionsmaßnahmen<br />

ist enorm, daher stellt die<br />

Anlage besonders hohe Anforderungen an<br />

ihre Verfügbarkeit.<br />

Weitere Zielsetzung war, den diskreten<br />

Aufbau der 45 Regelungen und Grenzwertbildungen<br />

durch ein Automatisierungsgerät<br />

abzulösen. Das Moeller Programmiersystem<br />

S40 (gemäß IEC 61131-3) realisiert heute ein<br />