Aquatemp GSX-117 / 152 / 192 R ... - bei Innotherm

Aquatemp GSX-117 / 152 / 192 R ... - bei Innotherm

Aquatemp GSX-117 / 152 / 192 R ... - bei Innotherm

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Montage- und Gebrauchsanweisung<br />

Gas-Warmwasserbereiter<br />

HYDROTHERM <strong>Aquatemp</strong> <strong>GSX</strong>-<strong>117</strong> R, <strong>GSX</strong>-<strong>152</strong> R, <strong>GSX</strong>-<strong>192</strong> R<br />

<strong>GSX</strong> ... R

Inhalt<br />

Montageanweisung<br />

(Nur für den Fachhandwerker)<br />

1 Technische Angaben 3<br />

1.1 Technische Daten 4<br />

1.2 Abmessungen und Anschlußmaße 5<br />

2 Aufbau 6<br />

3 Installation 6<br />

3.1 Allgemeines 6<br />

3.2 Aufstellungsort 6<br />

3.3 W asseranschluß 6<br />

3.4 Zirkulationsanschluß 7<br />

3.5 Gasanschluß 7<br />

3.6 Abgasanschluß 7<br />

3.7 Abgasüberwachungseinrichtung 8<br />

Seite<br />

Hinweis für den Besitzer des<br />

W armwasserspeichers<br />

HYDROTHERM-Geräte sind nur durch<br />

zugelassene Fachbetriebe zu installieren.<br />

Es sind keine Geräte für den<br />

Do-it-yourself-Bereich.<br />

Diese Montage- und Gebrauchsanweisung<br />

sorgfälltig aufbewahren, <strong>bei</strong><br />

Besitzerwechsel dem Nachfolger aushändigen,<br />

<strong>bei</strong> Wartungs- oder etwaigen<br />

Instandsetzungsar<strong>bei</strong>ten dem<br />

Fachhandwerker zur Einsichtnahme<br />

überlassen.<br />

4 Einstellung 9<br />

4.1. Düsendruck-Methode 9<br />

4.2 Volumetrische Methode 9-10<br />

2<br />

5 Düsendrucktabelle 11<br />

6 Gasdurchsatztabelle 11<br />

7 Umstellung auf andere Gasarten 12<br />

7.1 Von Erdgas auf Flüssiggas 12<br />

8 Umstell-Bausätze 12<br />

Gebrauchsanweisung<br />

(Für den Betreiber und den Fachhandwerker)<br />

9 Betrieb undBedienung 13<br />

9.1 Allgemeine Hinweise 13<br />

9.2 Erstinbetriebnahme 13<br />

9.3 Inbetriebnahme 13<br />

9.4 Kurzzeitige Unterbrechung 14<br />

9.5 Außerbetriebnahme 14<br />

9.6 Entleerung 14<br />

10 W artung und Reinigung 14<br />

10.1 W artungshäufigkeit 14<br />

10.2 Reinigung 14<br />

10.3 Entkalkung 14<br />

11 Störungen - Ursachen - Behebungen 15-16<br />

Übergabeprotokoll<br />

Kundendienst<br />

Garantie<br />

Umwelt und Recycling

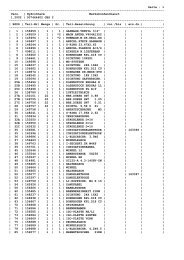

1 Technische Angaben<br />

7529.01<br />

1 W armwasseranschluß R 3/4“<br />

2 Kaltwasseranschluß R 3/4“<br />

3 Gasabsperrventil<br />

4 Strömungssicherung<br />

5 Magnesium-Schutzanode<br />

6 Turbulenzkörper<br />

7 Wasserbehälter<br />

8 Zirkulationstauchhülse R 3/4“<br />

(auf Wunsch lieferbar)<br />

9 Wärmedämmung<br />

10 Außenmantel<br />

11 Gasregelarmatur<br />

12 Hauptbrenner<br />

13 Zündbrenner<br />

14 Piezozünder<br />

15 Abdeckblech<br />

16 Entleerrung R 1/2“<br />

20 Temperaturwählknopf<br />

21 Revisionsflansch<br />

Abb. 1<br />

3

1.1 Technische Daten<br />

Typ <strong>GSX</strong>-<strong>117</strong> R <strong>GSX</strong>-<strong>152</strong> R <strong>GSX</strong>-<strong>192</strong> R<br />

Nenninhalt l 111 142 185<br />

Nennwärmebelastung k W 7,8 9,1 10,2<br />

Nennwärmeleistung k W 6,9 8,12 9,18<br />

Leistungskennzahl nach DIN 4708 N L 1,7 2,7 3,4<br />

Aufheizzeit von 10 °C auf 60 °C ca. min 58 61 67<br />

W armwasser-Dauerleistung <strong>bei</strong> 45 °C ca. l/h 169 200 226<br />

W armwasser-Ausgangsleistung <strong>bei</strong> 45 °C ca. l/10 min 160 205 260<br />

Wärmebereitschaftsaufwand kWh/24h 4,08 4,85 5,04<br />

Temperaturbereich °C 40 - 70 40 - 70 40 - 70<br />

Abgastemperatur °C 155 171 171<br />

Abgasmassenstrom kg/h 18,3 19,7 21,5<br />

Zugbedarf mbar 0,04 0,04 0,04<br />

CO2-Gehalt % 6,4 6,8 7,0<br />

Gewichte<br />

leer kg 58 68 90<br />

gefüllt kg 169 210 275<br />

Anschlußwerte (bezogen auf HuB)<br />

- Erdgas E ( 9,5 kWh/m 3 ) m 3/ h 0,82 0,96 1,07<br />

- Erdgas LL ( 8,3 kWh/m 3 ) m 3/ h 0,94 1,09 1,23<br />

- Flüssiggas B/P ( 9,5 kWh/m 3 ) m 3/ h 0,61 0,711 0,80<br />

zul. Betriebsüberdruck bar 10 10 10<br />

Mindestanschlußdruck<br />

- Erdgas mbar 18 18 18<br />

- Flüssiggas Deutschland und Österreich mbar 50 50 50<br />

Produkt Id. Nr. CE-0085 AP0861 AP0862 AP0863<br />

Kategorie II2ELL3B/P II2ELL3B/P II2ELL3B/P<br />

4

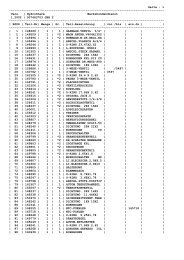

1.2 Abmessungen und Anschlußmaße<br />

Ø 80<br />

E = 480<br />

224<br />

70 H = 480<br />

30<br />

G = 240<br />

7530.01<br />

C = 305<br />

A<br />

B 40<br />

12<br />

Abb. 2<br />

Typ <strong>GSX</strong>-<strong>117</strong> R <strong>GSX</strong>-<strong>152</strong> R <strong>GSX</strong>-<strong>192</strong> R<br />

A Gesamthöhe m m 1208 1464 1781<br />

B Höhe Speicherbehälter m m 1100 1355 1675<br />

C Höhe Gasanschluß m m 305 305 305<br />

E Gesamtbreite m m 480 480 480<br />

G Tiefe Kaltwasserzulauf m m 240 240 240<br />

H Gesamttiefe m m 480 480 480<br />

L Höhe Kalt-/Warmwasseranschluß m m 1140 1395 1715<br />

Anschlußmaße<br />

K W Kaltwasserzulauf R 3/4“ 3/4“ 3/4“<br />

W W W armwasserauslauf R 3/4“ 3/4“ 3/4“<br />

Z Zirkulation R 3/4“ 3/4“ 3/4“<br />

H V Heizungsvorlauf R 3/4“ 3/4“ 3/4“<br />

H R Heizungsrücklauf R 3/4“ 3/4“ 3/4“<br />

5

Montageanweisung<br />

(Für den Fachhandwerker)<br />

2 Aufbau<br />

Der Gas-Warmwasserbereiter in Standardausführung<br />

ist ein direktbeheiztes Mehrzweckgerät. Es eignet<br />

sich für Betriebsüberdrücke bis max. 10 bar und<br />

Brauchwassertemperaturen bis 70 °C. Der druckfeste<br />

Behälter kann gleichzeitig mehrere Zapfstellen<br />

versorgen. Die Abgase werden über den Schornstein<br />

abgeführt. Ein in das Flammenrohr eingehängter<br />

Turbulenzkörper gewährleistet eine gute Wärmeübertragung.<br />

Die Brennereinheit, bestehend aus<br />

Haupt- und Zündbrenner (Abb.1,12,13) Gasregelarmatur<br />

(Abb.1,11) mit Piezozünder (Abb.1,14),<br />

thermoelektrischer Zündsicherung, Temperaturregler<br />

sowie Gasdruckregler, ist auf Erdgas und Flüssiggas<br />

umstellbar. Für die Düsen- und Anschlußdruckmessungen<br />

sind 2 Meßstutzen an der Gasregelarmatur<br />

(Abb.1,11) vorhanden.<br />

Die gewünschte Wassertemperatur wird am Temperaturwähler<br />

eingestellt. Der eingebaute Temperaturbegrenzer<br />

unterbricht <strong>bei</strong> Überhitzung den Thermostromkreis.<br />

Der Behälter ist durch eine Zweischicht-Emaillierung<br />

und eine Magnesium-Schutzanode (Abb.1,5) (Opferanode)<br />

gegen Korrosion geschützt. Durch eine<br />

Wärmedämmschicht zwischen Innenbehälter und<br />

Außenmantel werden Wärmeverluste auf ein Minimum<br />

begrenzt. Die Ummantelung ist lackiert.<br />

Zur Reinigung und Wartung läßt sich die Brennereinheit<br />

nach vorn herausnehmen.<br />

Das Gerät darf nur mit eingebauter Magnesium-<br />

Schutzanode betrieben werden.<br />

3 Installation<br />

3.1 Allgemein<br />

Installation, Einstellung und erste Inbetriebnahme<br />

dürfen nur von einem zugelassenen Fachhandwerker<br />

durchgeführt werden.<br />

Für die Installation gelten folgende Richtlinien:<br />

BRD: TRGI 1986, TRF 1988, DIN 18 160, DIN 4753,<br />

DIN 4109<br />

Österreich: ÖVGW-TR Gas 75 bzw.TR Flüssiggas<br />

(G2) sowie die örtlichen Vorschriften<br />

Schweiz: SVGW-Gasleitsätze<br />

Außerdem sind die einschlägigen Vorschriften der<br />

Versorgungsunternehmen sowie baurechtliche<br />

Vorschriften zu beachten.<br />

Für Östereich:<br />

Übereinstimmungserklärung<br />

Hiermit erklären wir, daß die durch die Stiebel Eltron<br />

GmbH, Eferdinger Str.73, A-4600 Wels in den Verkehr<br />

gebrachten Gas-Warmwasserbereiter,Typen :<br />

<strong>GSX</strong>-<strong>117</strong> R<br />

<strong>GSX</strong>-<strong>152</strong> R<br />

<strong>GSX</strong>-<strong>192</strong> R<br />

- übereinstimmen mit den Bestimmungen der Gasgeräte-Sicherheitverordnung<br />

(GSV)<br />

GBGl. Nr. XX/1994, und damit mit der durch sie<br />

umgesetzten Gasgeräterichtlinie 90/396/EWG in<br />

geltender Fassung<br />

- identisch sind mit den Baumustern, die Gegenstand<br />

der von der zugelassenen Stelle -<br />

Deutscher Verein des Gas- und Wasserfaches e.V.,<br />

Josef-Wirmer-Straße 1-3, D-53123 Bonn -,<br />

Kennummer 0085 ausgestellten Baumusterprüfbescheinigungen<br />

Nr. CE-0085AP0861,<br />

CE-0085AP0862,CE-0085AP0863 waren,<br />

- dem Baumuster-Übereinstimmungsverfahren mit<br />

unangemeldeter Kontrolle (Gasgeräterichtlinie<br />

90/396/EWG Anhang 2, Nr. 2) unterliegen,<br />

- unter Überwachung der zugelassenne Stelle -<br />

Deutscher Verein des Gas- und Wasserfaches e. V.,<br />

Josef-Wirmer-Straße 1-3, D-53123 Bonn -,<br />

Kennummer 0085 stehen.<br />

3.2 Aufstellungsort<br />

Aufstellungsort frostsicher, gut belüftet und vorzugsweise<br />

in Schornsteinnähe. Die erforderliche Größe<br />

des Raumes sowie dessen Be- und Entlüfttung richtet<br />

sich nach den DVGW-TRGI-Richtlinien.<br />

Räume mit aggressiven Dämpfen (Treibgase,<br />

Klebstoffe, Lösungsmittel etc.) unbedingt meiden, da<br />

derartige Stoffe zu Korrosionen in den Abgaswegen<br />

führen können.<br />

Bei Holz- und Kunststoffböden feuerfeste Dämmplatte<br />

unterlegen.<br />

Zu leicht entflammbaren Materialien ist der Abstand<br />

von 1 m einzuhalten.<br />

Dieses Gerät muß nach den geltenden Vorschriften<br />

angeschlossen und darf nur in einem gut belüfteten<br />

Raum benutzt werden.<br />

3.3 Wasseranschluß<br />

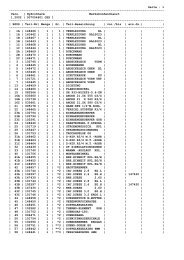

W asseranschlüsse nach Installationsschema mit<br />

einer lösbaren Verbindung herstellen und auf Dichtheit<br />

prüfen.<br />

In den Kaltwasserzulauf ist eine Sicherheitsgruppe<br />

zu installieren, <strong>bei</strong> Wasserdrücken über 8 bar Druckminderer<br />

einbauen (Abb.3).<br />

Das Membran-Sicherheitsventil (Abb.3, a) muß auf<br />

10 bar Übrdruck eingestellt und plombiert sein.<br />

Die Abblasleitung muß mindestens in Größe des<br />

Sicherheitsventil-Austrittsquerschnittes ausgeführt<br />

sein, soll höchstens 2 Bögen aufweisen und darf<br />

höchstens 2 m lang sein. Sie muß mit Gefälle verlegt,<br />

die Mündung frei und beobachtbar sein. Es<br />

muß sichergestellt sein, daß <strong>bei</strong>m Abblasen Personen<br />

durch warmes Wasser oder Dampf nicht<br />

gefährdet werden können.<br />

Die Ablaufleitung hinter dem Ablauftrichter muß mindestens<br />

den doppelten Querschnitt des Ventileintritts<br />

aufweisen. Abblas- und Ablaufleitung müssen vor<br />

dem Einfrieren geschützt sein und dürfen nicht ins<br />

Freie führen.<br />

6

In der Nähe der Abblasleitung ist ein Hinweisschild<br />

anzubringen mit der Aufschrift: „Während der Beheizung<br />

muß aus Sicherheitsgründen Wasser aus<br />

der Abblasleitung austreten! Nicht verschließen!“.<br />

Um einen zu großen Wasserverlust zu vermeiden,<br />

kann in der Kaltwasserleitung zwischen Speicher<br />

und Sicherheitsventil ein Ausdehnungsgefäß aus<br />

Edelstahl (brauchwasserseitig) eingebaut werden.<br />

k<br />

e<br />

a<br />

b<br />

3.4 Zirkulationsanschluß<br />

W ird eine Zirkulationsleitung für notwendig erachtet,<br />

muß diese aus wirtschaftlichen Gründen sorgfältig<br />

isoliert werden.<br />

Um eine einwandfreie und energiesparende Funktion<br />

zu gewährleisten, ist die Installation folgendermaßen<br />

durchzuführen:<br />

Das Zirkulationsrohr (Abb.1, 8)(als Zubehör erhältlich)<br />

in den Zirkulationsanschluß eindichten.<br />

Zirkulationspumpe (Abb.3, k) und Rückflußverhinderer<br />

(Abb.3, e) mit einem dünnen Rohr zwischen<br />

Warmwasserzapfstelle und Zirkulationsanschluß<br />

anschließen.<br />

Die Zirkulationspumpe (Abb.3, k) sollte thermisch<br />

gesteuert werden (Pumpenbtrieb nur <strong>bei</strong> Absinken<br />

der Zirkulationstemperatur unter 30 °C), um die<br />

Betriebsbereitschaftsverluste niedrig zu halten. Wird<br />

nachts keine Zirkulation benötigt, empfiehlt sich<br />

zusätzlich die Verwendung einer Schaltuhr zum<br />

Abschalten der Zirkulationspumpe.<br />

3.5 Gasanschluß<br />

Gasanschluß in ausreichender Dimension nach<br />

Durchblasen und Entlüften der Gasleitung vorn an<br />

der Gasarmatur (Abb.1, 11) herstellen. Verschmutzungen<br />

und Dichtmittel dürfen nicht in die Gasregelarmatur<br />

gelangen.<br />

Der erforderliche Gasabsperrhahn (Abb.1, 3) ist bauseits<br />

zu stellen und mind. NW 1/2“ haben. Die Anschlüsse<br />

sind auf Dichtheit zu prüfen. Prüfdruck<br />

max. 150 mbar (1500mm WS). Falls zur Lecksuche<br />

der Gasanschlußleitung ein höherer Druck erforderlich<br />

ist, die Gasanschlußleitung von der Gasregelarmatur<br />

trennen.<br />

Abb. 3<br />

a Menbran-Sicherheitsventil<br />

mind. DN 15<br />

b Ablaufgarnitur<br />

c W asserabsperrventil<br />

d Manometer-Anschlußstutzen<br />

e Rückflußverhinderer<br />

f<br />

Druckminderer<br />

<strong>bei</strong> mehr als 8 bar Anschlußdruck<br />

g W asserabsperrventil<br />

h Prüfventil<br />

k Zirkulationspumpe<br />

a<br />

7531.01<br />

c<br />

d<br />

e<br />

h<br />

f<br />

g<br />

3.6 Abgasanschluß<br />

Schornstein auf Eignung zur Abgasführung prüfen.<br />

Querschnitt und Belastung müssen den DVGW-<br />

TRGI-Angaben entsprechen.<br />

Kontrollieren, ob Rohrstutzen (Abb.4, b) mit eingehängter<br />

Stauwendel (Abb.4, d) noch ordnungsgemäß<br />

im Abgasrohr (Abb.4, f) eingebaut sind. Der<br />

Rohrstutzen muß bis zum Anschlagwulst ins Abgasrohr<br />

eingeschoben sein.<br />

Kappe (Abb.4, a) auf Rohrstutzen (Abb.4, b) aufsetzen<br />

und mit den 3 Schrauben (Abb.4, c) befestigen.<br />

a Kappe<br />

b Rohrstutzen<br />

c Schraube<br />

d Stauwendel<br />

f Abgasrohr<br />

c<br />

b<br />

f<br />

d<br />

7532.01<br />

Abb. 4<br />

7

Korressionsbeständige Abgasleitungen gasdicht an<br />

den Stutzen der Strömungssicherung (Abb.1, 4) anschließen,<br />

auf kürzestem Weg zum Schornstein hin<br />

steigend verlegen. Sie darf nicht in den Querschnitt<br />

des Schorsteins hineinragen. Zwischen der<br />

Strömungssicherung (Abb1, 4) und dem Abgasknie<br />

zum Schornstein ist eine kurze Anlaufstrecke von<br />

mindestens 160 mm, besonders in oberen Stockwerken<br />

oder Flachbauten, vorteilhaft. An der Strömungssicherung<br />

dürfen keine Verkleidungen angebracht<br />

werden.<br />

3.7 Abgasüberwachungseinrichtung (AÜW)<br />

(eingebaut <strong>bei</strong> <strong>GSX</strong>-<strong>152</strong> R und <strong>GSX</strong>-<strong>192</strong> R)<br />

Die Abgasüberwachung darf nicht<br />

außer Betrieb gesetzt werden.<br />

3.7.1 Einbau<br />

Thermofühler (Abb. 5, 3) vorsichtig hochziehen und<br />

in der Fühlerklammer (Abb. 5, 1) an der Kappe der<br />

Strömungssicherung (Abb. 5, 2) einknipsen. Das Abknicken<br />

des Kapillarrohres ist da<strong>bei</strong> zu vermeiden.<br />

3.7.3 Funktionsprüfung<br />

Eine Überprüfung der Abgasüberwachungseinrichtung<br />

wird wie folgt vorgenommen: Das Abgasrohr<br />

wird an der ersten Verbindungstelle nach der Strömungssicherung<br />

mit Hilfe eines Lappens o. ä. vollständig<br />

verschlossen. Nach Inbetriebnahme erfolgt<br />

dann der vollständige Abgasausfall an der Strömungssicherung.<br />

Die Abgasüberwachungseinrichtung<br />

muß dann innerhalb von 2 Minuten die Gaszufuhr<br />

abschalten.<br />

Abgasklappe<br />

Beim Einbau einer Abgasklappe nur<br />

Diermayer-Klappe HOK 80 DIN-DVGW-<br />

Reg.-Nr. 8602e 003 verwenden!<br />

(zu beziehen von HYDROTHERM GmbH,<br />

Bestell-Nr. 146 459).<br />

3.7.2 Funktionsbeschreibung<br />

Tritt längere Zeit an der Strömungssicherung Abgas<br />

in den Aufstellungsraum aus, schaltet die Abgasüberwachungseinrichtung<br />

die Gaszufuhr selbsttätig<br />

ab. Der Gas-Warmwasserbereiter ist dann nach einer<br />

W artezeit von ca. 5 Minuten wieder in Betrieb zu<br />

nehmen (siehe Installations- und Bedienungsanleitung).<br />

Bei mehrfachem Abschalten des Gerätes durch die<br />

AÜW ist ein Fachhandwerker zur Überprüfung hinzuzuziehen.<br />

Seitenansicht<br />

Ansicht von oben<br />

2<br />

3<br />

1<br />

2<br />

1 Fühlerklammer<br />

2 Strömungssicherung<br />

3 Thermofühler<br />

3 1<br />

6295.01<br />

Abb. 5<br />

8

4 Einstellung<br />

Alle Geräte sind auf die auf dem Typenschild genannte<br />

Gasart voreingestellt. <strong>bei</strong> abweichender<br />

Gasart Umstellung des Gerätes vornehmen (siehe<br />

Abschnitt 7).<br />

Die Einstellung der Geräteleistung ist nach der<br />

Düsendruckmethode oder auch nach der volumetrischen<br />

Methode vorzunehmen. Sie darf nur von<br />

einem zugelassenen Fachhandwerker durchgeführt<br />

werden.<br />

Für <strong>bei</strong>de Einstellmethoden ist ein U-Rohr-Manometer<br />

erforderlich.<br />

Die Düsendruck-Einstellmethode ist<br />

zeitsparender, daher zu bevorzugen.<br />

Bei Betrieb mit Flüssiggas entfällt das Einstellen der<br />

Nennbelastung. Es genügt, die nach DVGW-TRGI<br />

geforderte Überprüfung des Flammenbildes durchzuführen.<br />

Die Flammen müssen störungsfrei und mit<br />

begrenztem grünen Kern brennen und dürfen nicht<br />

zurückschlagen. Der Anschlußdruck ist am seperaten<br />

Druckregler der Flüssiggasanlage einzustellen, er<br />

muß 50 mbar ± 5 mbar betragen.<br />

4.1 Düsendruck-Methode<br />

W obbe-Indes W o und Betriebsheizwert H uB <strong>bei</strong>m<br />

Gasversorgungsunternehmen erfragen.<br />

4.1.1 Vorderes Abdeckblech (Abb. 1, 15) aushändigen,<br />

Dichschraube am Meßstutzen (Abb.5, 3) entfernen<br />

und U-Rohr anschließen.<br />

4.1.3 Prüfen, ob Wassertemperatur im Speicher<br />

nicht höher als handwarm bis ca. 50 °C, ggf. durch<br />

W asserauslauf kühlen.Temperaturwählscheibe<br />

(Abb.6, 20) auf „6“ stellen.<br />

4.1.4 Schutzkappe von Einstellschraube (Abb.6, 29)<br />

entfernen. Mit Einstellschraube (Abb.6, 29) auf den<br />

in der Tabelle Abschnitt 5 angegebenen Düsendruck<br />

einstellen. Rechtsdrehen erhöht den Düsendruck,<br />

Linksdrehen verringert den Düsendruck. Schutzkappe<br />

auf Einstellschraube (Abb.6, 29) wieder aufsetzen<br />

und mit Siegellack verplomben.<br />

4.1.5 AUS-Taste • (Abb.6, 24) eindrücken:<br />

Gasabsperrventil schließen, U-Rohr-Manometer<br />

abnehmen, Dichtschraube (Abb.1, 2) gasdicht einschrauben<br />

und Schutzkappe wieder auf Einstellschraube<br />

(Abb.6, 29) aufsetzen.<br />

4.1.6 Dichtschraube am Meßstutzen (Abb.6, 30)<br />

entfernen und das U-Rohr-Manometer anschließen.<br />

4.1.7 Gasabsperrventil öffnen und Gerät in Betrieb<br />

nehmen (siehe Abschnitt 9)<br />

4.1.8 Vorhandenen Anschlußdruck am U-Rohr-<br />

Manometer ablesen.<br />

Erforderlicher Anschlußdruck für<br />

- Erdgas zwischen 18 mbar und 25 mbar.<br />

4.1.9 Weicht der Anschlußdruck von den o. a.<br />

W erten ab, Ursache ermitteln und Fehler beseitigen.<br />

Ist dies nicht möglich, Gasversorgungsunternehmen<br />

verständigen.<br />

4.1.2 Gasabsperrventil öffnen und Gerät nach<br />

Abschnitt 9.3 in Betrieb nehmen.<br />

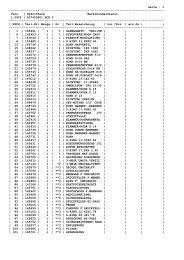

20 Temperaturwählknopf<br />

21 Meßstutzen für Düsendruck<br />

22 Piezozünder<br />

23 Starttaste<br />

24 AUS-Taste<br />

26 Einstellmarke für Temperaturwählknopf<br />

29 Druckeinstellschraube<br />

30 Meßstutzen für Anschlußdruck<br />

31 Thermostromleitung<br />

32 Gasleitung zum Hauptbrenner<br />

33 Zündgasleitung<br />

34 Zündkabel<br />

7533.01<br />

Abb. 6<br />

9

4.1.10 Kontrolle, ob richtige Düse eingesetzt ist,<br />

nach der Grobmessung am Zähler in l/min durchführen<br />

(siehe Gasdurchsatztabelle Abschnitt 6)<br />

Düsendruck nicht nachstellen, wenn die Grobmessung<br />

weniger als 10 % gegenüber des in der Tabelle<br />

enthaltenen Gasverbrauch in l/min abweicht. Ist die<br />

Abweichung größer als 10 %, ist Düsendruck nicht<br />

richtig eingestellt oder falsche Düse eingesetzt.<br />

4.1.11 Sicherheitsfunktionsprüfung:<br />

Gasabsperrventil schließen. 30 - 45 Sek. nach<br />

Schließen des Gasabsperrventils muß Zündsicherung<br />

hörbar schließen.<br />

4.1.12 AUS-Taste l (Abb.6, 24) eindrücken.<br />

Bei geschlossenem Gasabsperrventil U-Rohr-Manometer<br />

abnehmen, Dichtschraube (Abb.6, 30) gasdicht<br />

einschrauben.<br />

4.1.13 Vorderes Abdeckblech (Abb. 1, 15) einhängen.<br />

4.2 Volumetrische Methode<br />

Nur möglich, wenn sichergestellt ist, daß vom GVU<br />

in Spitzenbedarfszeiten kein Zusatzgas in das Netz<br />

eingespeist wird.<br />

W obbe-Index W o und Betriebsheizwert H uB <strong>bei</strong>m<br />

Gaswerk erfragen.<br />

4.2.1 Vorderes Abdeckblech (Abb. 1, 15) aushängen,<br />

Gasabsperrventil öffnen und Gerät nach<br />

Abscnitt 9.3 in Betrieb nehmen.<br />

4.2.2 Prüfen, ob Wasseremperatur in Speicher nicht<br />

höher als handwarm bis ca. 50 °C, ggf. durch<br />

W asserauslauf kühlen. Temperaturwählscheibe<br />

(Abb.6, 20) auf Stellung „6“ stellen.<br />

4.2.3 Schutzkappe von Einstellschraube (Abb.6, 29)<br />

entfernen, Gasmenge (l/min) der Tabelle in Abschnitt<br />

5 entnehmen und mit Einstellschraube<br />

(Abb.6, 29) über Gaszähler einstellen. Durch<br />

Rechtsdrehen erhöht sich der Gaszufluß, durch<br />

Linksdrehen wird er verringert. Schutzkappe auf<br />

Einstellschraube (Abb.6, 29) wieder aufsetzen und<br />

mit Siegellack verplomben.<br />

4.2.4 AUS-Taste l (Abb.6, 24) eindrücken und<br />

Gasabsperrventil schließen.<br />

4.2.5 Dichtschraube (Abb.6, 30) entfernen und U-<br />

Rohr-Manometer anschließen. Gasabsperrventil öffnen<br />

und Gerät in Betrieb nehmen.<br />

4.2.6 Vorhandenen Anschlußdruck am U-Rohr-<br />

Manometer ablesen.<br />

Erforderlicher Anschlußdruck für<br />

- Erdgas zwischen 18 mbar und 25 mbar.<br />

4.2.7 Weicht der Anschlußfließdruck von den o. a.<br />

W erten ab, Ursache ermitteln und Fehler beseitigen.<br />

Ist dies nicht möglich, Gasversorgungsunternehmen<br />

verständigen.<br />

4.2.8 Sicherheitsfunktionsprüfung:<br />

Gasabsperrventil schließen. 30 - 45 Sek. nach<br />

Schließen des Gasabsperrventils muß Zündsicherung<br />

hörbar schließen.<br />

4.2.9 AUS-Taste l (Abb. 6, 24) eindrücken.<br />

Bei geschlossenem Gasabsperrventil U-Rohr-Manometer<br />

abnehmen, Dichtschraube (Abb. 6, 30) gasdicht<br />

einschrauben.<br />

4.2.10 Vorderes Abdeckblech (Abb. 1, 15) einhängen.<br />

10

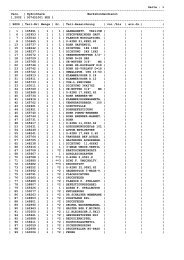

5 Düsendrucktabelle<br />

Type GXSX-<strong>117</strong> R <strong>GSX</strong>-<strong>152</strong> R <strong>GSX</strong>-<strong>192</strong> R<br />

Nennwärmeleistung 6,9 kW 8,12 kW 9,18 kW<br />

Nennwärmebelastung 7,8 kW 9,1 kW 10,2 kW<br />

Wobbe- Zünd- Düsendruck (mbar) Haupt- Düsendruck (mbar) Haupt- Düsendruck (mbar) Haupt-<br />

Gasart Index brenner- <strong>bei</strong> Nennleistung brenner- <strong>bei</strong> Nennleistung brenner <strong>bei</strong> Nennleistung brenner<br />

kWh/m 3 düse Nr. düse Nr. düse Nr. düse Nr.<br />

Erdgas<br />

Gruppe 12,4 27 11,6 260 11,2 280 10,1 300<br />

LL<br />

Erdgas<br />

Gruppe 15,0 27 7,8 260 11,0 260 7,0 300<br />

E<br />

Flüssiggas 25,7 023 50 110 R 50 120 R3 50 130 R1<br />

6 Gas-Duchsatztabelle<br />

Type GXSX-<strong>117</strong> R <strong>GSX</strong>-<strong>152</strong> R <strong>GSX</strong>-<strong>192</strong> R<br />

Nennwärmeleistung 6,9 kW 8,12 kW 9,18 kW<br />

Nennwärmebelastung 7,8 kW 9,1 kW 10,2 kW<br />

Betriebs- Gasmenge (l/m) Gasmenge (l/m) Gasmenge (l/m)<br />

Gasart heizwert H *) uB <strong>bei</strong> <strong>bei</strong> <strong>bei</strong><br />

kWh/m 3 Nennleistung Nennleistung Nennleistung<br />

Erdgas<br />

Gruppe 8,3 15,7 18,3 20,5<br />

LL<br />

Erdgas<br />

Gruppe 9,5 13,7 16,0 17,9<br />

E<br />

Flüssiggas 27,7 4,7 5,4 6,1<br />

*) Betriebsheizwert H uB und Gasmenge <strong>bei</strong> 15 °C, 1013 mbar trocken<br />

11

7 Umstellung auf andere Gasarten<br />

Die Umstellung auf eine andere Gasart darf nur von<br />

einem zugelassenen Fachhandwerker durchgeführt<br />

werden.<br />

7.1 Von Erdgas auf Flüssiggas<br />

7.1.1 Gasabsperrventil schließen und vorderes<br />

Abdeckblech (Abb.1, 15) aushängen.<br />

7.1.2 Brennereinheit ausbauen:<br />

Hierzu Verschraubungen für Gaszuleitungsrohr<br />

(Abb. 6, 32), Zündgasleitung (Abb. 6, 33) und<br />

Thermostromleitung (Abb. 6, 31) am Regler lösen.<br />

Brennereinheit aus den 2 Zentrierbolzen an der<br />

Boilerstütze heben und etwas nach vorn ziehen,<br />

dann auf Bodenwanne absetzen und herausnehmen.<br />

7.1.3 Hauptgasdüse (Abb. 7, 35) wechseln, Düsendurchmesser<br />

siehe Abschnitt 5.<br />

7.1.5 Brennereinheit wieder in Zentrierbolzen einhängen.<br />

Gaszuleitungsrohr (Abb.6, 32), Zündgasleitung<br />

(Abb.6, 33) gasdicht und Thermostromleitung<br />

(Abb.6, 31) leicht wieder am Regler anschrauben.<br />

7.1.6 Gasabsperrventil öffnen und Leitung auf<br />

Dichtheit prüfen.<br />

7.1.7 Gasabsperrventil schließen.<br />

7.1.8 Neue Gasart auf Typenschild eintragen.<br />

7.1.9 Druckeinstellschraube (Abb.6, 29) nach rechts<br />

ganz eindrehen. Der Druckregler wird dadurch<br />

blockiert und der Düsendruck ist etwa gleich dem<br />

Anschlußdruck. Schutzkappe auf Einstellschraube<br />

(Abb.6, 29) wieder aufsetzen und mit Siegellack verplomben.<br />

7.1.10 Vorderes Abdeckblech (Abb.1, 15) einhängen.<br />

7.1.4 Zündgasrohr (Abb.7, 36) lösen und Zündgasdüse<br />

auswechseln, Düsennummer siehe Abschnitt 5.<br />

Zündgasrohr (Abb.7, 36) gasdicht einschrauben.<br />

Zündbrennerdüse<br />

35<br />

7534.01<br />

36<br />

7535.01<br />

Abb. 7<br />

8 Umstell-Bausatz<br />

<strong>GSX</strong>-<strong>117</strong> R - <strong>GSX</strong>-92 R - Ausführung mit Gaskombiventil Typ CR 640 102, Edelstahlbrenner und<br />

L O W-Energy-Zündbrenner<br />

<strong>GSX</strong>-<strong>117</strong> R <strong>GSX</strong>-<strong>152</strong> R <strong>GSX</strong>-<strong>192</strong> R<br />

Pos. Benennnung<br />

Stückzahl<br />

Flüssiggas Bestell-Nr 40 1721 146694 1 401721 146695 8 40 1721 146696 5<br />

1 Brennerdüse<br />

- 1,10 mm, Kennz. 110 R 1 - -<br />

- 1,20 mm, Kennz. 120 R3 - 1 -<br />

- 1,30 mm, Kennz. 130 R1 - - 1<br />

2 Zündgasdüse<br />

- Kennz. 023 1 1 1<br />

3 Umrüstaufkleber 1 1 1<br />

12

Gebrauchsanweisung<br />

(Für den Betreiber und den Fachhandwerker)<br />

9 Betrieb und Bedienung<br />

9.1 Allgemeine Hinweise<br />

Der Gas-Warmwasserbereiter ist ein Qualitätserzeugnis,<br />

geprüft und zugelassen nach den geltenden<br />

Normen bezüglich Energieeinsparung, Druck<br />

und Funktionssicherheit. Er ist einstellbar auf Erdgas<br />

bzw. Flüssiggas, erhöht drucksicher (10 bar), verbürgt<br />

lange Lebensdauer, vor allem, weil das hochwertige<br />

Emaillierverfahren am fertiggeschweißten<br />

Boiler erfolgt und daher wasserseitig den geschlossenen<br />

Korrosionsschutz garantiert.<br />

Installation, Einstellung und Inbetriebnahme darf nur<br />

durch den vom Gasversorgungsunternehmen geprüften<br />

und zugelassenen Fachhandwerker erfolgen.<br />

Störungen können anhand der Störungsliste Abschnitt<br />

11 erkannt werden.<br />

Der Fachhandwerker erklärt dem Kunden die Wirkungsweise<br />

und Handhabung des Speichers -<br />

außerdem ist der Kunde auf die regelmäßige<br />

W artung hinzuweisen; Funktion und Lebensdauer<br />

des Speichers hängen davon ab. Be- und Entlüftungsöffnungen<br />

für den Aufstellungsraum dürfen<br />

weder verkleinert noch verschlossen werden.<br />

Die Speichertemperatur wird mit dem Temperaturwählknopf<br />

(Abb.1, 20) eingestellt. Hohe Temperaturen<br />

möglichst nur kurzzeitig wählen (Kalkbildung).<br />

Der Speicher ar<strong>bei</strong>tet am wirtschaftlichsten zwischen<br />

Regelstellung 4 und 5 (roter Punkt) entsprechend<br />

ca. 60 °C.<br />

Bei Anlagen mit langen Rohrleitungen - z. B. Krankenhäusern,<br />

Altenheimen, Hotels, Mehrfamilienhäuser<br />

- muß nach DVGW-Regelwerk FA 505/263<br />

die Wassertemperatur auf 60 °C eingestellt werden.<br />

Dies gilt auch für Anlagen mit mehreren Speichern,<br />

wenn diese zusammen einen Wasserinhalt von mehr<br />

als 400 l haben.<br />

Bei Frostgefahr muß der Speicher stets aufgeheizt<br />

oder ganz entleert sein.<br />

9.2 Erstinbetriebnahme<br />

Zum Füllen und Entlüften des Speichers sind Kaltwasserabsperrventil<br />

(Abb.3, c und g) und alle Warmwasserzapfventile<br />

zu öffnen. Der Speicher ist gefüllt<br />

und die Leitung entlüftet, wenn aus allen Warmwasserzapfventilen<br />

Wasser austritt. Dann Zapfventile<br />

wieder schließen und sämtliche wasserführenden<br />

Teile auf Dichtheit prüfen.<br />

Prüfen, ob die Geräteausführung mit der vorhandenen<br />

Gasart übereinstimmt. Falls dies nicht der Fall<br />

ist, Umstellung nach Abschnitt 7 vornehmen. Bei<br />

richtiger Gasart Einstellung nach Abschnitt 5 und 6.<br />

Vor jeder Inbetriebnahme ist zu kontrollieren, ob der<br />

Gas-Warmwasserspeicher gefüllt ist. Dazu Absperrventil<br />

(Abb.3, c und g) in der Kaltwasserzuleitung<br />

und alle Warmwasserzapfventile öffnen. Der<br />

Speicher ist gefüllt wenn aus allen Warmwasserzapfventilen<br />

Wasser ausläuft. Dann Zapfventile wieder<br />

schließen. Außerdem ist das Sicherheitsventil<br />

(Abb. 3, a) in der Kaltwasserzuleitung durch Anlüften<br />

auf seine Funktiontüchtigkeit zu prüfen.<br />

9.3 Inbetriebnahme<br />

9.3.1 Gasabsperrventil (Abb1, 3) am Gerät öffnen.<br />

9.3.2 Temperaturwählknopf (Abb1, 20) auf Zündstellung<br />

drehen.<br />

9.3.3 Drucktaste (Abb. 8) niederdrücken, gleichzeitig<br />

Piezozünder (Abb. 1, 14) mehrmals betätigen,<br />

bis Zündflamme brennt. Wenn Zündflamme<br />

brennt, Drucktaste noch ca. 20 Sek. eingedrückt halten,<br />

dann Drucktaste loslassen. Erlischt Zündflamme,<br />

Zündvorgang wiederholen. Drucktaste länger<br />

niedergedrückt halten.<br />

9.3.4 Temperaturwählknopf (Abb. 1, 20) auf gewünschte<br />

Wassertemperatur einstellen.<br />

W irtschaftlicher Bereich Stellung 4 (ca. 60 °C).<br />

Stellung 6 (ca. 70 °C) wegen Verkalkung nur kurzzeitig<br />

einstellen.<br />

9.3.5 Hauptflamme brennt jetzt, vorausgesetzt die<br />

gewählte Temperatur ist höher als die Speicherwassertemperatur.<br />

Das Gerät ar<strong>bei</strong>tet nun automatisch.<br />

Die Gasregelarmatur (Abb. 1, 11) schaltet den<br />

Hauptbrenner, je nach Wassertemperatur und<br />

W asserentnahme, ein bzw. aus. Beim Einschalten<br />

wird das Gas von der ständig brennenden Zündflamme<br />

gezündet.<br />

Beim Aufheizen aus dem kalten Zustand<br />

entsteht bis zur Wassertemperatur<br />

von etwa 48 °C an der beheizten<br />

Fläche physikalisch bedingt Kondenswasser.<br />

Das Auftreten des Kondenswassers führt<br />

öfters zum Trugschluß, der Speicher sei undicht.<br />

Die Prüfung auf Dichtheit des Boilers und der<br />

W asseranschlüsse kann daher mit Sicherheit<br />

nur <strong>bei</strong>m Nichtheizen und <strong>bei</strong> vollem Wasserdruck<br />

Aufschluß geben.<br />

Die Bauweise garantiert die wirksame Kondenswasser-Kompensation,<br />

vermeidet jede<br />

flammen- oder funktionsstörende Wirkung und<br />

schützt vor Korrosion.<br />

Zu empfehlen ist, den Speicherautomat möglichst<br />

außerhalb des spürbaren Kondenswasserbereichs<br />

auf Stellung 4 der Temperaturwählscheibe<br />

entsprechen etwa 60 °C zu betreiben.<br />

13

Während des Betriebs ist das Sicherheitsventil<br />

(Abb.3, a) in der Kaltwasserzuleitung in regelmäßigen<br />

Zeitabständen auf seine Funktionstüchtigkeit<br />

durch Anlüften zu überprüfen.<br />

9.4 Kurzzeitige Unterbrechung<br />

Temperaturwählknopf (Abb1, 20) auf Stellung<br />

drehen. Zündflamme brennt weiter. Nach der Unterbrechung<br />

Temperaturwählknopf wieder auf gewünschte<br />

Temperatur stellen. Hauptbrenner wird<br />

wieder gezündet.<br />

9.5 Außerbetriebnahme<br />

Drucktaste l eindrücken und Gasabsperrventil<br />

(Abb1, 3) am Gerät schließen. Bei Frostgefahr<br />

Speicher in Betrieb halten, oder nach Schließen der<br />

Gaszufuhr Boiler entleeren.<br />

9.6 Entleerung<br />

Gas-Warmwasserspeicher gasseitig außer Betrieb<br />

nehmen. Speicherinhalt abkühlen lassen. Absperrventil<br />

in der Kaltwasserzuleitung schließen und<br />

nächstgelegenes Warmwasserzapfventil öffnen.<br />

Über Entleerungsventil (Abb1, 16) Speicher entleeren<br />

und Entleerungsventil wieder schließen. Vor<br />

W iederinbetriebnahme muß der Speicher zuerst<br />

wieder mit Wasser gefüllt werden (siehe Abschnitt<br />

9.2 und 9.3).<br />

Abb. 8<br />

10 Wartung und Reinigung<br />

10.1 Wartungshäufigkeit<br />

Der Betreiber muß nach den Bestimmungen für<br />

Gasfeuerungsanlagen den Speicher einmal im Jahr<br />

vom Fachhandwerker reinigen und seine einwandfreie<br />

Funktion überprüfen lassen. Davon unabhängig<br />

sind auftretenden Mängel umgehend beheben zu<br />

lassen.<br />

Vor jedem Eingriff sind Gas- und Wasserabsperrventile<br />

zu schließen.<br />

Folgende Ar<strong>bei</strong>ten sind ausführen zu lassen:<br />

l Schutzanode auf Verschleiß prüfen. Bei starker<br />

Abnutzung oder starker Deckschichtbildung muß<br />

eine Original-Ersatzanode eingesetzt werden, um<br />

den Behälter auch weiterhin vor Korrosion zu<br />

schützen<br />

7536.01<br />

l<br />

l<br />

l<br />

l<br />

l<br />

l<br />

l<br />

l<br />

Zündsicherung prüfen:<br />

Bei funktionsbereitem Speicher Gasabsperrhahn<br />

schließen. Nach ca. 30 - 40 Sek. muß die Zündsicherung<br />

hörbar schließen.<br />

Gassieb am Eingang der Regelarmatur reinigen.<br />

Zünd- und Hauptbrenner reinigen.<br />

(Aus- und Einbau der Brennereinheit siehe<br />

Abschnitt 7).<br />

Turbulenzkörper (Abb1, 6), Flammenrohr und<br />

Brennerraum mit Bürste reinigen.<br />

Behälter mit Frischwasser durchspülen.<br />

Temperaturbegrenzer prüfen.<br />

Eingesetzte Kunststoffrohre des Kalt-, Warmwasser<br />

und ggf. Zirkulationsanschlusses überprüfen<br />

und <strong>bei</strong> Beschädigung auswechseln.<br />

Nach der Reinigung Gerät betriebsbereit<br />

machen, Sicherheitsventil durch Anlüften prüfen,<br />

sämtliche gas- und wasserführenden Teile auf<br />

Dichtheit prüfen und Gerät in Betrieb nehmen.<br />

l Gaseinstellung prüfen (siehe Abschnitt 4).<br />

l Abgasabführung prüfen mit Tauspiegel.<br />

W ird <strong>bei</strong> einer Störung die Ursache nicht erkannt,<br />

zuständigen Kundendienst, den Außendienstmitar<strong>bei</strong>ter<br />

oder das Werk, unter Angabe der Beobachtungen,<br />

verständigen. Da<strong>bei</strong> sind unbedingt die technischen<br />

Daten des Leistungsschildes anzugeben.<br />

10.2 Reinigung<br />

Zur Reinigung der Außenteile genügt ein feuchtes<br />

Tuch. Scheuernde und lösende Reinigungsmittel<br />

sind zu vermeiden.<br />

Vor jeder Inbetriebnahme und während des Betriebes<br />

in bestimmten Zeitabständen Sicherheits-ventil<br />

durch Anlüften überprüfen. Das Wasser muß dann<br />

in vollem Strahl austreten.<br />

10.3 Entkalkung<br />

Bei hartem Leitungswasser setzt sich im Inneren des<br />

Speichers nach längerem Gebrauch Kesselstein ab.<br />

Nach der Erfahrung des Fachhandwerkers ist eine<br />

Entkalkung mit Hilfe handelsüblicher Entkalkungsmittel<br />

und nach deren Gebrauchsanweisung von Zeit<br />

zu Zeit notwendig.<br />

Hierzu ist die Enteerung des Warmwasserspeichers<br />

erforderlich. Da<strong>bei</strong> ist der Revisionsflansch (Abb. 1,<br />

21) am Speicherbehälter zu demontieren und eventuelle<br />

Ablagerungen am Behälterboden zu entfernen.<br />

Nach der Reinigung Flanschdeckel wieder dicht verschrauben.<br />

Hier<strong>bei</strong> unbedingt eine neue Flanschdichtung<br />

einsetzen. Die Sechskantschrauben müssen<br />

mit einem Anzugs-Drehmoment von ca. 32 Nm<br />

überkreuz verschraubt werden.Die Flanschdeckelisolierung<br />

wieder anbringen. Behälter füllen, Flanschverschraubung<br />

und alle Verbindungen auf Dichtheit<br />

prüfen.<br />

14

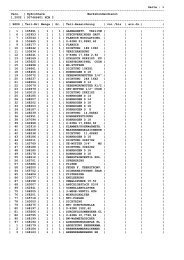

11 Störungen - Ursachen - Behebungen<br />

Störungen<br />

1) CO-Anteil im<br />

Abgas<br />

2) Starke Schwitzwasserbildung<br />

s. auch Abschnitt<br />

9.3<br />

3) Wasser in der<br />

Bodenwanne<br />

4) Zündflamme läßt<br />

sich nicht zünden<br />

5) Zündflamme läßt<br />

sich nicht zünden,<br />

obwohl Zündgas<br />

fließt<br />

6) Nach Zünden<br />

der Zündflamme<br />

erlischt diese nach<br />

Loslassen der<br />

Startdüse<br />

7) Beim<br />

Umschalten von<br />

Zündflamme auf<br />

Hauptflamme<br />

erlischt<br />

Zündflamme<br />

Ursachen<br />

Gerät nicht auf Nennbelastung<br />

eingestellt<br />

Hauptbrennereinheit nicht mehr<br />

richtig eingehängt<br />

Gerät nicht auf Nennbelastung<br />

eingestellt<br />

Staublech nicht oder nicht richtig<br />

eingebaut<br />

Gerät wird laufend in der Schwitzwasserzone<br />

(bis 50 °C) betrieben<br />

Falsche Hauptbrennerdüse eingebaut<br />

Anschlüsse undicht<br />

Starke Schwitzwasserbildung<br />

Starttaste nicht ganz eingedrückt<br />

Zündgasdüse verschmutzt<br />

Zu kleine Zündgasdüse eingebaut<br />

Piezozünder defekt<br />

Zündkabel defekt<br />

Zündkerze defekt<br />

Thermoelement noch nicht erwärmt<br />

Verschraubung vom Thermoelement<br />

an der Regelarmatur nicht richtig angezogen<br />

Thermoelement im Zündbrenner nicht<br />

richtig eingebaut<br />

Thermoelement defekt<br />

Magneteinsatz im Gasregler defekt<br />

Anschlußdruck zu gering (vom Netz<br />

zu kleiner Gasanschluß, Anschlußleitung<br />

verstopft, Sieb verschmutzt)<br />

Zündgasdüse verschmutzt<br />

Zu kleine Zünddüse eingebaut<br />

Staublech nicht oder nicht richtig eingehängt<br />

Nennbelastung zu hoch eingestellt<br />

(Gerät überlastet)<br />

Behebungen I= Installateur B = Betrreiber<br />

durch<br />

K = Kundendienst<br />

I Nennbelastung nach Abschnitt 5 und 6<br />

auf richtigen Düsendruck - oder<br />

Gasdurchsatz - einstellen<br />

I Hauptbrennereinheit richtig einsetzen<br />

I Nennbelastung nach Abschnitt 5 und 6<br />

auf richtige Düsendruck - oder<br />

Gasdurchsatz - einstellen<br />

I Staublech richtig einhängen<br />

B Temperaturwählknopf höher einstellen,<br />

Reglerstellung 4 bis 5 (roter Punkt entspricht<br />

ca. 60 °C)<br />

I Düse wechseln (siehe Abschnitt 5)<br />

I Anschlüsse auf Dichtheit prüfen (siehe<br />

Abschnitt 3)<br />

(siehe auch Abschnitt 9.2)<br />

B Starttaste ganz eindrücken (siehe<br />

Abschnitt 9.3)<br />

I Zündgasdüse reinigen<br />

I Richtige Zündgasdüse lt. Düsendrucktabelle<br />

Abschnitt 5 einbauen<br />

I Piezozünder austauschen<br />

I Zündkabel austauschen<br />

B Zündkerzen austauschen<br />

B Bedienknopf nach dem Zünden länger<br />

niedergedrückt halten (siehe Abschnitt 9.3)<br />

I Vorsichtig festdrehen, Verbindung muß<br />

sauber und trocken sein (s. Abschnitt 3.7)<br />

I Thermoelement ganz in Halterung am<br />

Zündbrenner einschieben, damit Zündflamme<br />

Thermoelement erwärmen kann<br />

I Thermoelement erneuern<br />

K Gasregelarmatur austauschen<br />

I Gaszuleitung überprüfen, Gaszuleitung in<br />

ausreichender Dimension ausführen, Anschußleitung<br />

reinigen,Schmutzsieb reinigen<br />

I Zündgasdüse reinigen<br />

I Richtige Zündgasdüse lt. Düsendrucktabelle<br />

Abschnitt 5 einbauen<br />

I Staublech nach Abschnitt 3.7 richtig einhängen<br />

I Nennbelastung nach Abschnitt 5 auf richtigen<br />

Düsendruck - oder Gasdurchsatz - einstellen<br />

15

Störungen<br />

8) Nicht genügend<br />

heißes Wasser<br />

9) Nach Erreichen<br />

der gewählten<br />

W assertemperatur<br />

erlischt auch Pilotflamme<br />

10) Hauptbrenner<br />

brennt zu laut oder<br />

Geräteverkleidung<br />

wird überhitzt<br />

11) Zündflamme erlischt<br />

während der<br />

Aufheizung<br />

12) Gerät läßt sich<br />

nicht auf Nennbelastung<br />

einstellen<br />

Ursachen<br />

Temperaturregler nicht auf richtiger<br />

Temperatur<br />

Staublech nicht oder nicht richtig eingehängt<br />

Zu geringe Belastung eingestellt<br />

Temperaturregler defekt<br />

Kaltwassertauchrohr oder Zirkulationstauchrohr<br />

defekt (evtl. durch Lötverbindung)<br />

Zirkulationleitung nicht richtig angeschlossen<br />

Zu große Zündgasdüse eingebaut<br />

Temperaturregler defekt, Sicherheitstemperaturbegrenzer<br />

tritt in Tätigkeit<br />

Zu hohe Nennbelastung eingestellt<br />

Staublech nicht oder nicht richtig eingebaut<br />

Abgasüberwachungseinrichtung hat<br />

angesprochen<br />

Speicher steht nicht senkrecht, hängt<br />

stark nach rechts vorne, Schwitzwasser<br />

tropft auf Zündflamme<br />

Anschlußfließdruck zu gering<br />

Falsche Hauptbrennerdüse eingebaut<br />

Gasanschlußleitung zu klein dimensioniert<br />

Sieb im Regler veschmutzt<br />

Druckregler defekt<br />

Behebungen I= Installateur B = Betrreiber<br />

durch<br />

K = Kundendienst<br />

B Temperaturwählschiebe höher stellen<br />

I Staublech nach Anleitung richtig einhängen<br />

I Nennbelastung nach Abschnitt 5 auf richtigen<br />

Düsendruck - oder Gasdurchsatz - ein<br />

stellen, Düsen prüfen<br />

K Gasregelarmatur austauschen<br />

I Neues Kaltwassertauchrohr oder Zirkulationstauchrohr<br />

einbauen<br />

I Zirkulationsleitung richtig anschließen<br />

(siehe Installationsschema Abb. 3)<br />

I Richtige Zündgasdüse nach Düsendrucktabelle<br />

Abschnitt 5 einbauen<br />

K Gasregelarmatur austauschen<br />

I Nennbelastung nach Abschnitt 5 auf richtigen<br />

Düsendruck - oder Gasdurchsatz - einstellen,<br />

evtl. richtige Hauptbrennerdüse einbauen<br />

I Staublech nach Abschnitt 3.7 richtig einhängen<br />

I Abgasführung überprüfen<br />

I Speicher mit Hilfe einer Wasserwaage senkrecht<br />

ausrichten, starke Schwitzwasserbildung<br />

(siehe auch Punkt 2)<br />

I Anschlußleitungen überprüfen, prüfen ob<br />

Gasabsperrhahn ganz geöffnet ist<br />

I Richtige Hauptbrennerdüse nach Düsendrucktabelle<br />

Abschnitt 5 einbauen<br />

I Anschlußleitung in ausreichender<br />

Dimension ausführen<br />

I Sieb reinigen<br />

K Gasregelarmatur austauschen<br />

16

Garantie-Urkunde und Übergabeprotokoll<br />

Gerätedaten:<br />

Gerätetyp: Ident-Nr.: Herstell-Nr.: Fabr.-Nr.:<br />

Verkauft am (Rechnungsdatum):<br />

Überprüfung der Heizungsanlage<br />

- Gesamt-Heizungsanlage überprüft<br />

- W asserdruck der Heizungsanlage überprüft<br />

ja<br />

nein<br />

- Fördermenge der Heizkreispumpe: ______________ m 3 /h Stufe: _______________<br />

- W asserdruck der Heizungsanlage: _________________ bar.<br />

Inbetriebnahme<br />

- Gerät gemäß Montage- und Gebrauchsanweisung in Betrieb genommen<br />

- Eingestellte Gasart: Erdgas Gruppe E Gruppe LL<br />

Flüssiggas Butan Propan<br />

Heizung W armwasser<br />

- Eingestellte Nennwärmeleistung:<br />

- Gemessener Gasdüsendruck:<br />

- Gemessener Gasdurchsatz:<br />

kW<br />

mbar<br />

l/min.<br />

kW<br />

mbar<br />

l/min.<br />

ja<br />

nein<br />

- Gemessene Emmissionswerte: CO _________ ppm, C O 2 _______ Vol%, NO x<br />

__________ ppm,<br />

ja nein<br />

Abgastemp. __________ °C, Abgasverluste _______________ %<br />

- Inbetriebnahme und Einstellung der außentemperaturgeführten Heizungsregelung vorgenommen-<br />

Inbetriebnahme und Einstellung der Raumtemperatur-Regelung vorgenommen<br />

Übergabe an den Kunden/Betreiber<br />

- Der Kunde/Betreiber wurde mit der Funktion und der Bedienung des Wärmeerzeugers<br />

und der Heizungsregelung vertraut gemacht.<br />

- Der Kunde/Betreiber wurde gemäß DIN 4756 darauf hingewiesen, seine Wärmeerzeugeranlage<br />

einmal jährlich von einem Fachmann überprüfen zu lassen.<br />

- Ein Wartungsvertrag wurde empfohlen.<br />

- Montage- und Gebrauchsanweisung sowie die Unterlagen der Heizungsregelung etc. wurden<br />

übergeben.<br />

ja<br />

nein<br />

Anschrift des Heizungsfachhandwerkers:<br />

Anschrift des Kunden/Betreibers:<br />

Tel.-Nr.:<br />

Fax-Nr.:<br />

Tel.-Nr.:<br />

Fax-Nr.:<br />

Ort:<br />

Datum:<br />

Ort:<br />

Datum:<br />

✃<br />

Stempel und Unterschrift<br />

des Heizungsfachhandwerkers:<br />

Unterschrift des Kunden/<br />

Betreibers:<br />

HYDROTHERM GmbH • Dr. Stiebel-Straße • 37603 Holzminden • Telefon 05531 / 702-0

Kundendienst<br />

HYDROTHERM - Geräte sind mit Sorgfalt konstruiert<br />

und gebaut. Jedes Gerät verläßt erst nach einer<br />

Reihe von Prüfungen das Werk. Sollte trotzdem eine<br />

Störung auftreten, hilft Ihnen unser Kundendienst mit<br />

qualifizierten Kundendiensttechnikern, einem<br />

24-Stunden-Ersatzteilservice und einer Ersatzteilverfügbarkeit<br />

von mindestens zehn Jahren. Um zu vermeiden,<br />

daß unser Kundendienst zu einer Störung<br />

gerufen wird, obwohl Ihr HYDROTHERM - Gerät<br />

nicht ursächlich fehlerverursachend ist, sollte im<br />

Zweifelsfall zuerst der zuständige Fachhandwerker<br />

angesprochen werden.<br />

W ir helfen auch nach Feierabend!<br />

Den Kundendienst können Sie an sieben Tagen in<br />

der Woche - also im Notfall auch samstags und<br />

sonntags und täglich bis 22.00 Uhr - telefonisch<br />

erreichen.<br />

Im Notfall steht für Sie ein Kundendiensttechniker<br />

auf Abruf bereit. Daß dieser Sonderservice zusätzlich<br />

honoriert werden muß, werden Sie sicher verstehen.<br />

Unsere Kundendienststationen wechseln sich im<br />

wöchentlichen Turnus mit dem Notdienst ab. Wo<br />

auch immer Hilfe gebraucht wird, der nächste<br />

HYDROTHERM/STIEBEL ELTRON - Kundendienst<br />

ist nicht weit.<br />

Nach Feierabend, am Wochenende oder auch an<br />

Feiertagen wenden Sie sich bitte an unsere<br />

Kundendienst-Leitstelle in Holzminden,<br />

Telefon 0 55 31/7 02-3 85.<br />

20

Garantie<br />

Diese Garantiebedingungen sind für den deutschen<br />

Markt verbindlich, für das Ausland gelten die in den<br />

Lieferbedingungen vereinbarten bzw. die gesetzlichen<br />

Garantiebedingungen dieser Länder.<br />

Die Garantiedauer<br />

Grundsätzlich gewähren wir für jedes<br />

HYDROTHERM-Gerät eine Garantiezeit von 24<br />

Monaten. Ausgenommen von dieser Regelung sind<br />

alle Sonderanfertigungen. Hierfür gilt die gesetzliche<br />

Gewährleistung von 6 Monaten.<br />

Der Garantiebeginn<br />

Die Garantie beginnt mit dem Zeitpunkt der Übergabe<br />

des Gerätes und wird nicht durch Reparatur<br />

oder Austausch unterbrochen. Bewahren Sie bitte<br />

die vom Verkäufer ausgefüllte Garantie-Urkunde und<br />

das Übergabeprotokoll (Bestandteil der Montageund<br />

Gebrauchsanweisung) mit der Kaufrechnung,<br />

dem Lieferschein oder einem anderen Kaufnachweis<br />

auf. Voraussetzung für unsere Garantiepflicht ist,<br />

daß das Gerät nach unseren Anweisungen montiert<br />

und angeschlossen ist und nach unseren<br />

Anweisungen sachgemäß bedient wird.<br />

Die Reparaturen<br />

W ir prüfen Ihr Gerät sorgfältig und ermitteln, ob der<br />

Garantieanspruch zu Recht besteht. Wenn ja, entscheiden<br />

wir, auf welche Art der Schaden behoben<br />

werden soll. Im Fall einer Reparatur sorgen wir für<br />

eine fachgerechte Ausführung. Dadurch wird der<br />

durch die Übergabe festgesetzte Garantiebeginn<br />

nicht beeinflußt, auch dann nicht, wenn wir ein<br />

Ersatzgerät liefern.<br />

Personen, die von uns dafür nicht autorisiert sind,<br />

haben das Erlöschen unserer Garantie zur Folge.<br />

Einregulierungs- und Umstellungsar<strong>bei</strong>ten sind<br />

grundsätzlich kostenpflichtig.<br />

Die Kosten<br />

Für die Dauer der Garantie übernehmen wir sämtliche<br />

Material- und zusätzlich auch die Ar<strong>bei</strong>tszeitkosten,<br />

die dem HYDROTHERM/STIEBEL ELTRON-<br />

Kundendienst anläßlich der Reparatur eines Gerätes<br />

entstehen.<br />

W ird eine Reparatur von einem Techniker <strong>bei</strong> Ihnen<br />

im Haus vorgenommen, werden die Fahrtkosten<br />

nach Ablauf des ersten halben Jahres nach<br />

Garantiebeginn pauschal in Rechnung gestellt.<br />

W enn Sie ihr Gerät zur Reparatur an uns einschicken,<br />

gehen die Transportkosten sowie die<br />

Verantwortung für den Transport zu Ihren Lasten.<br />

Die Haftung<br />

Für das Abhandenkommen oder die Beschädigung<br />

eines Gerätes durch Diebstahl, Feuer,Aufruhr oder<br />

ähnliche Ursachen können wir keine Haftung übernehmen.<br />

Auch mittelbare Schäden oder Folgeschäden, die<br />

durch ein geliefertes Gerät verursacht werden oder<br />

<strong>bei</strong> der Lieferung eines Gerätes entstehen, sind von der<br />

Haftung ausgeschlossen.<br />

W enn Sie Ihr Gerät zur Reparatur einschicken,<br />

geben Sie bitte Ihre Garantie-Urkunde und den<br />

Kaufnachweis mit.<br />

Die Ausnahmeregeln<br />

Für Schäden, die aufgrund chemischer oder elektrochemischer<br />

Einwirkungen (z. B. Schadstoffe in der<br />

Verbrennungsluft, nicht VDI-gerechte Beschaffenheit<br />

des Heizungswassers) oder durch nicht den technischen<br />

Regeln bzw. den HYDROTHERM-Unterlagen<br />

entsprechende Installation entstehen, können wir<br />

keine Garantie übernehmen.<br />

Transportschäden unterliegen nicht der Garantie,<br />

werden aber dann kostenlos von uns behoben,<br />

wenn unverzüglich glaubhaft nachgewiesen wird,<br />

daß die Verursachung <strong>bei</strong> HYDROTHERM liegt.<br />

Für sichtbare Lackschäden, die auf Herstellungsfehler<br />

zurückzuführen sind, kommen wir dann auf,<br />

wenn uns die Mängel innerhalb von 14 Tagen nach<br />

Übergabe des Gerätes bekanntgegeben werden.<br />

Änderungen oder Eingriffe am Gerät durch<br />

21

Umwelt und Recycling<br />

Damit Ihr HYDROTHERM-Gerät unbeschädigt <strong>bei</strong><br />

Ihnen ankommt, haben wir es sorgfälltig verpackt.<br />

Nur das unbedingt Notwendige und auf alle Fälle<br />

umweltverträglich und recycelbar lautet unsere<br />

Devise. Alle Kartonteile sind überwiegend aus Altpapier<br />

hergestellt und chlorfrei gebleicht. Diese<br />

hochwertigen Rohstoffe werden nach Gebrauch<br />

wieder neu aufbereitet.<br />

Die verwendeten Holzteile sind unbehandelt und<br />

können bedenkenlos wiederbenutzt oder weiterverar<strong>bei</strong>tet<br />

werden.<br />

Die Folien bestehen aus Polyethylen (PE). Das ist<br />

eine reine Kohlenwasserstoff-Verbindung, wertvoller<br />

Sekundär-Rohstoff und recycelbar.<br />

Styropor ® ist ein Werkstoff der zu 98 % aus Luft und<br />

zu 2 % aus Polystrol (PS), einen reinen Kohlenwasserstoff,<br />

besteht. Styropor ® ist FCKW-frei und<br />

vollständig recycelbar.<br />

Bitte helfen Sie uns, unsere Umwelt zu schützen<br />

und entsorgen Sie die Werkstoffe. HYDROTHERM<br />

beteilig sich gmeinsam mit dem Großhandel und<br />

dem Fachhandwerk in Deutschland an einem wirksamen<br />

Rücknahme- und Entsorgungskonzept für die<br />

umweltschonende Aufar<strong>bei</strong>tung der Verpackung.<br />

Damit leisten wir gemeinsam einen wichtigen Beitrag<br />

zum Umweltschutz.<br />

Umweltbelastende Materialien haben <strong>bei</strong> uns keine<br />

Chance, weder <strong>bei</strong> der Verpackung noch <strong>bei</strong> der<br />

Herstellung unserer Produkte.<br />

Die Umweltverträglichkeit der eingesetzten Materialien<br />

und Bauelemente ist ein grundlegendes und<br />

übergeordnetes Qualitätskriterium.<br />

Bereits <strong>bei</strong> der Konstruktion neuer Geräte achten wir<br />

darauf. Die Vorraussetzung für eine Material-Wiederverwertung<br />

sind die Reyecling-Symbole und die von<br />

uns vorgenommene Kennzeichnung nach DIN 7728,<br />

damit die verschiedenen Kunststoffe getrennt<br />

gesammelt werden können.<br />

22