Top 100 Unternehmer: Johann Hofmann - Industrie 4.0

Was nicht passt, wird passend gemacht - ein Artikel aus der Brandeins 07/15 Zu seinem Profil: http://www.excellente-unternehmer.de/redner/johann-hofmann-redner-speaker-industrie.html Informationen zu Speakers Excellence: http://www.speakers-excellence.de/redneragentur-referenten-redner-speaker-buchen.html

Was nicht passt, wird passend gemacht - ein Artikel aus der Brandeins 07/15

Zu seinem Profil:

http://www.excellente-unternehmer.de/redner/johann-hofmann-redner-speaker-industrie.html

Informationen zu Speakers Excellence:

http://www.speakers-excellence.de/redneragentur-referenten-redner-speaker-buchen.html

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

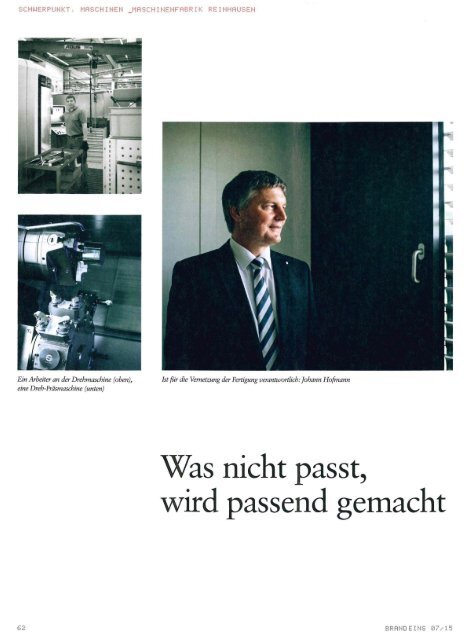

SCHWERPUNKT, MASCHINEN MASCHINENFABRIK REINHAUSEN<br />

Ein Arbeiter an der Drehmaschine (oben),<br />

eine Dreh-Fräsmaschine (unten)<br />

Ist für die Vernetzung der Fertigung verantwortlich: <strong>Johann</strong> <strong>Hofmann</strong><br />

Was nicht passt,<br />

wird passend gemacht<br />

62

Ein Ring-Segment für Stufenschalter (oben),<br />

Blick in die Fertigungshalle (unten)<br />

Der fertige Stufenschalter (oben), eine Dreh<br />

Fräsmaschine (unten)<br />

Ein Testaufbau in der Entwicklungsabteilung<br />

(oben), ein Stufenschalter (unten)<br />

Erst galt die Maschinenfabrik Reinhausen als Pionier einer<br />

vernetzten Produktion. Heute wird sie dafür kritisiert, sie nicht weit<br />

genug getrieben zu haben.<br />

Einblick in ein pragmatisches Unternehmen.<br />

Text: Daniela Schröder<br />

Foto: Jens Schwarz

SCHWERPUNKT MASCHINEN MASCHINENFABRIK REINHAUSEN<br />

bearbeiten ist, welches Werkzeug er dafür braucht, wie es einzu -<br />

bauen ist und ob das Teil im Lager bereitliegt oder ob es noch<br />

vormontiert werden muss. Auch Ersatzteile kann Lang mit einem<br />

Fingerwisch bestellen, und tritt an seiner Maschine ein Fehler auf,<br />

wissen es sofort alle, die davon betroffen sein könnten.<br />

Ein derart durchgängiger und direkter Datenfluss in der Produktion,<br />

das war für die Maschinenfabrik Reinhausen vor wenigen<br />

Jahren noch. ein Ding der Unmöglichkeit. Mit jeder neuen<br />

Maschine zog eine neue Software mit eigenem Datenstandard in<br />

die Werkshalle ein, <strong>Hofmann</strong> und seine Leute schafften es kaum<br />

noch, das Neue mit dem Alten zu verbinden. „Der Maschinenpark<br />

war irgendwann mit 1:1-Schnittstellen nicht mehr zu managen",<br />

sagt <strong>Hofmann</strong>. Gleichzeitig wuchsen die Anforderungen an die<br />

Produktion. Ein Stufenschalter besteht aus 800 bis 1200 Teilen,<br />

von denen MR den Großteil selbst herstellt, und es gibt zig Sehaltermodelle<br />

für zig Kunden, gefertigt in kleinen und kleinsten Auf-<br />

Gebändigter Maschinen-Zoo: die Fertigungshalle am Hauptsitz in Regensburg<br />

lagen. Für einen Hersteller ist das Fertigen nach Kundenwunsch<br />

ein Wettbewerbsvorteil, gleichzeitig bedeutet es Komplexität.<br />

Um sie beherrschbar zu machen, entwickelte <strong>Hofmann</strong> zusammen<br />

mit einem externen IT-Fachmann eine Software, die wie<br />

ein Multidolmetscher funktioniert. Sie übersetzt die Datensprachen<br />

der unterschiedlichen Maschinenhersteller· und managt so<br />

die ganze Fertigung.<br />

Zudem schickt die Software alle nötigen Informationen in<br />

Echtzeit an die Stationen der Fertigung - vom Werkzeuglager<br />

bis zur Instandhaltung und Qualitätssicherung. Ein intelligenter<br />

Wissens-Hub, der Datensätze sammelt, Informationen verknüpft<br />

und die Ergebnisse verteilt, sodass die Maschinen den Zustand<br />

und den Bedarf der Fertigung permanent abgleichen können. Die<br />

Idee zur Drehscheibe hatten die beiden Männer vor zehn Jahren<br />

in einem Biergarten. Zwei Jahre später entschied MR-Chef Maier<br />

Scheubeck: „Das Ganze funktioniert bei uns so gut, das verkaufen<br />

wir jetzt auch." Von <strong>Industrie</strong> <strong>4.0</strong> sprach damals noch niemand.<br />

Die Kritik<br />

So mancher Wissenschaftler mit hochfliegenden Visionen sieht<br />

das Konzept der Maschinenfabrik Reinhausen heute kritisch. „Es<br />

ist keine ganzheitliche Maschinenvernetzung, denn die Anlagen<br />

tauschen sich nicht untereinander aus, sondern melden ihre<br />

Daten an einen zentralen Rechner. Die Produktion wird weiterhin<br />

hierarchisch gesteuert", sagt Markus Glück, Professor für<br />

Maschinenbau und Verfahrenstechnik an<br />

der Hochschule Augsburg. Zur <strong>Industrie</strong>-<br />

4. 0-Vision gehöre hingegen eine unmittelbare<br />

Kommunikation aller Netzteilnehmer<br />

über Internettechnologien.<br />

Und wie sollen alle miteinander sprechen,<br />

wenn dafür die Basis fehlt? Das<br />

Vereinheitlichen der Datenformate gilt als<br />

große Hürde auf dem Weg in die vernetzte<br />

Produktionswelt. „Damit in der Fertigung<br />

jedes Element mit jedem sprechen<br />

kann, brauchen wir Sprachstandards",<br />

räumt DFKI-Forscher Zühlke ein.<br />

Solange es die jedoch nicht gibt, passt<br />

für MR perfekt, was man dort selbst entwickelt<br />

hat. <strong>Hofmann</strong> zählt die positiven<br />

Effekte des Systems auf: ,,Mehr Flexibilität,<br />

Termintreue, höhere Produktqualität,<br />

weniger Lagerbestand, kürzere Rüst- und<br />

Durchlaufzeiten, deutlich weniger Ausschuss."<br />

Unterm Strich, mit allen Arbeitsschritten<br />

der Fertigung eingerechnet, spare<br />

die MR im Durchschnitt 35 000 Euro<br />

pro Jahr und Maschine.<br />

Für den Techniker Martin Lang, seit 20 Jahren im Unternehmen,<br />

bedeutet das System ein effizienteres und unkomplizierteres<br />

Arbeiten. „Früher musste ich beim Umrüsten auf ein neues Teil<br />

das alte ausbauen, damit zum Werkzeugeinsteller gehen und erklären,<br />

zu welchem Programm es gehört." Heute gleicht seine<br />

Maschine jeden Auftrag mit dem noch vorhandenen Material ab,<br />

und wenn es knapp wird, bestellt die Anlage von selbst Nachschub.<br />

„Rumstehen und warten, bis ein neues Werkzeug fertig ist,<br />

brauche ich heute nicht mehr", sagt Lang. „Das neue Teil kommt<br />

direkt zu mir."<br />

66<br />

E:PAt·iD EI t·i::; C17/ i. 5

:::cH~·JEF.:F ' U l lKT ' MR :;c HI tlEtl<br />

Hält eine sich selbst steuernde Fertigung für Unsinn: Bernd Kempa<br />

Rund 300 Mitarbeiter bedienen den Maschinenpark, das ist<br />

knapp die Hälfte ~er am Standort Regensburg insgesamt Beschäftigten.<br />

Mit immer weniger Menschen immer mehr fertigen,<br />

sagt der Produktionsleiter Bernd Kempa, das sei zwar Gewissheit.<br />

„Aber der Mensch ist auch in Zukunft der Entscheider, eine sich<br />

selbst steuernde Fertigung ist Unsinn."<br />

In der Diskussion über die vernetzte Produktionswelt der<br />

Zukunft taucht immer wieder das Schreckensbild einer Fabrik<br />

auf, in der Maschinen und Roboter selbstständig agieren. Gäbe<br />

es in einer solchen Fabrik ein Problem, fiele etwa eine Maschine<br />

aus, so die Vision, dann suchte sich das virtuell vernetzte Werkstück<br />

eben eine andere Fertigungsstation. Das wird laut Kempa<br />

bei Reinhausen nicht passieren. „Das System soll schnell und zuverlässig<br />

die relevanten Daten liefern und den Mitarbeiter unterstützen.<br />

Aber die Entscheidung trifft letztlich der Mensch, das gilt<br />

vor allem für Ausnahmesituationen."<br />

Von Rohlingen, die sich selbst durch die Fertigung steuern -<br />

eines der beliebtesten <strong>4.0</strong>-Szenarien -, ist die Maschinenfabrik<br />

Reinhausen ohnehin weit entfernt. In der Theorie sind die Rohlinge<br />

mit integrierten Minirechnern ausgestattet, die Informationen<br />

senden und empfangen. Für ein Unternehmen, das Metallteile<br />

fräst, allerdings keine Option. Jetzt sucht <strong>Hofmann</strong> mit<br />

seinem Team nach einer anderen Lösung. Noch drücken die<br />

Maschinenbediener in der Fertigung einen Knopf, wenn die<br />

Spänewagen an den Fräsmaschinen voll sind. Künftig wird eine<br />

Kamera die Füllstände messen und die Entsorgung selbst organisieren.<br />

„Wir wollen bei allem mehr in die Tiefe gehen", sagt<br />

<strong>Johann</strong> <strong>Hofmann</strong>.<br />

Vom nächsten Schritt, der Vernetzung über die Firmengrenzen<br />

hinaus mit Lieferanten, Logistikpartnern und Kunden, sprechen<br />

sie bei Reinhausen noch nicht, zumindest nicht offiziell. Auch<br />

wenn Wissenschaftler wie der Augsburger Markus Glück das für<br />

unabdingbar halten: „Das große Plus und der entscheidende<br />

Unterschied zu bisherigen Konzepten einer intelligenten Fabrik<br />

ist der durchgängige Datenfluss vom Lieferanten zum Kunden.<br />

Die Unternehmen müssen sich öffnen, das ist eine der höchsten<br />

Hürden, die genommen werden muss."<br />

Doch Theorie und Praxis, das zeigt der Fall der Maschinenfa -<br />

brik Reinhausen, sind aus guten Gründen nicht deckungsgleich.<br />

Klar, sagt der DFKI-Forscher Zühlke, „eine für alle Unternehmen<br />

in allen Branchen ideale Vorgehensweise, ein One-size-fits-all,<br />

das gibt es beim Thema <strong>Industrie</strong> <strong>4.0</strong> nicht." Und warnt gleichzeitig,<br />

man müsse eben auch aufpassen, beim Digitalisieren der<br />

Produktionswelt den Anschluss nicht zu verpassen.<br />

In Regensburg ist man gelassen. Es sagt ja keiner, d~ss man<br />

nicht auch dort längst darüber nachdenkt, wie man Geschäftspartner<br />

in die Produktion von morgen einbeziehen soll. Man will<br />

das Thema Schritt für Schritt angehen, im eigenen Tempo und<br />

angepasst an die sich wandelnden Bedürfnisse.<br />

„Der richtige Weg", sagt <strong>Johann</strong> <strong>Hofmann</strong>, „entsteht erst<br />

beim Gehen." -<br />

Die Maschinenfabrik Reinhausen GmbH {MR),<br />

1868 gegründet und seit fünf Generationen<br />

mehrheitlich in Familienbesitz, ist Weltmarktführer<br />

bei der Produktion von Laststufenschaltern<br />

für Leistungstransformatoren.<br />

Der Hauptsitz befindet sich im Regensburger<br />

Stadtteil Reinhausen. 1980 wurde die erste<br />

Tochtergesellschaft in Brasilien gegründet, mittlerweile<br />

gehören 30 Tochterfirmen zur Unter-<br />

nehmensgruppe. Geschäftsführer sind Michael<br />

Rohde und Nicoles Maier-Scheubeck.<br />

Im Geschäftsjahr 2014 erwirtschafteten 2900<br />

Mitarbeiter weltweit einen Umsatz von 650<br />

Millionen Euro.<br />

Rund 50 Prozent des weltweit erzeugten Stroms<br />

wird mit MR-Produkten geregelt. Am Standort<br />

Regensburg arbeiten knapp 2000 Mitarbeiter,<br />

300 davon in der Fertigung. Zum Geschäftsbereich<br />

ValueFacturing, der das selbst entwickelte<br />

Vernetzungssystem vertreibt, gehören<br />

20 Mitarbeiter. Der Umsatz lag zuletzt bei<br />

gut zwei Millionen Euro.<br />

6 7