HDD unter Verkehrswegen - Egeplast

HDD unter Verkehrswegen - Egeplast

HDD unter Verkehrswegen - Egeplast

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

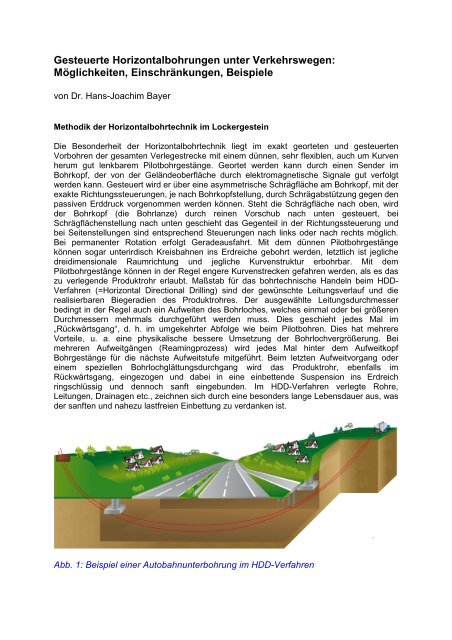

Gesteuerte Horizontalbohrungen <strong>unter</strong> <strong>Verkehrswegen</strong>:Möglichkeiten, Einschränkungen, Beispielevon Dr. Hans-Joachim BayerMethodik der Horizontalbohrtechnik im LockergesteinDie Besonderheit der Horizontalbohrtechnik liegt im exakt georteten und gesteuertenVorbohren der gesamten Verlegestrecke mit einem dünnen, sehr flexiblen, auch um Kurvenherum gut lenkbarem Pilotbohrgestänge. Geortet werden kann durch einen Sender imBohrkopf, der von der Geländeoberfläche durch elektromagnetische Signale gut verfolgtwerden kann. Gesteuert wird er über eine asymmetrische Schrägfläche am Bohrkopf, mit derexakte Richtungssteuerungen, je nach Bohrkopfstellung, durch Schrägabstützung gegen denpassiven Erddruck vorgenommen werden können. Steht die Schrägfläche nach oben, wirdder Bohrkopf (die Bohrlanze) durch reinen Vorschub nach unten gesteuert, beiSchrägflächenstellung nach unten geschieht das Gegenteil in der Richtungssteuerung undbei Seitenstellungen sind entsprechend Steuerungen nach links oder nach rechts möglich.Bei permanenter Rotation erfolgt Geradeausfahrt. Mit dem dünnen Pilotbohrgestängekönnen sogar <strong>unter</strong>irdisch Kreisbahnen ins Erdreiche gebohrt werden, letztlich ist jeglichedreidimensionale Raumrichtung und jegliche Kurvenstruktur erbohrbar. Mit demPilotbohrgestänge können in der Regel engere Kurvenstrecken gefahren werden, als es daszu verlegende Produktrohr erlaubt. Maßstab für das bohrtechnische Handeln beim <strong>HDD</strong>-Verfahren (=Horizontal Directional Drilling) sind der gewünschte Leitungsverlauf und dierealisierbaren Biegeradien des Produktrohres. Der ausgewählte Leitungsdurchmesserbedingt in der Regel auch ein Aufweiten des Bohrloches, welches einmal oder bei größerenDurchmessern mehrmals durchgeführt werden muss. Dies geschieht jedes Mal im„Rückwärtsgang“, d. h. im umgekehrter Abfolge wie beim Pilotbohren. Dies hat mehrereVorteile, u. a. eine physikalische bessere Umsetzung der Bohrlochvergrößerung. Beimehreren Aufweitgängen (Reamingprozess) wird jedes Mal hinter dem AufweitkopfBohrgestänge für die nächste Aufweitstufe mitgeführt. Beim letzten Aufweitvorgang odereinem speziellen Bohrlochglättungsdurchgang wird das Produktrohr, ebenfalls imRückwärtsgang, eingezogen und dabei in eine einbettende Suspension ins Erdreichringschlüssig und dennoch sanft eingebunden. Im <strong>HDD</strong>-Verfahren verlegte Rohre,Leitungen, Drainagen etc., zeichnen sich durch eine besonders lange Lebensdauer aus, wasder sanften und nahezu lastfreien Einbettung zu verdanken ist.Abb. 1: Beispiel einer Autobahn<strong>unter</strong>bohrung im <strong>HDD</strong>-Verfahren

Querungen, Kreuzungen und DükerungenQuerungen von <strong>Verkehrswegen</strong>, z.B. Bahnlinien, Straßen, Autobahnen, Flugfeldern sowiebei der Dükerung von Gewässern (Flüssen, Kanälen, Seen), die sonst einen besonderenBauaufwand erforderlich machen, können durch die grabenlose Bauweise mittelsHorizontalbohrtechnik genauso bewältigt werden, wie Bohrungen innerhalb desStraßenverlaufs. Vorteilhaft ist auch die Dükerung von Gewässern, da keinerlei besondereGrundwasserhaltung notwendig ist, noch sonstige bauliche Sondermaßnahmenerforderlich werden, lediglich der Verlauf der Bohrung wird bogenförmig <strong>unter</strong> demHindernis hindurchgelenkt. Querungen und Dükerungen sind Standardanwendungen des<strong>HDD</strong>-Verfahrens. Sie werden täglich in sehr hoher Anzahl durchgeführt.Eine besonders erfreuliche Entwicklung der letzten Jahre ist, dass dank dem <strong>HDD</strong>-Verfahren die überwiegende Mehrheit aller Dükerungen, Querungen und Kreuzungengrabenlose vorgenommen wird und die Tendenz des grabenlosen Verlegeanteils auf 90%zuläuft. Sehr viele Unternehmen haben sich inzwischen darauf spezialisiert, nur solcheAnwendungen vorzunehmen. Dank der Felsbohrtechnik mit Low-Flow-Mudmotoren (sieheAbschnitt Felsbohrtechnik) gibt es keine Untergrundsituationen mehr, die nichtbohrtechnisch zu bewältigen wären. Lediglich die Auswahl zwischen der optimalen <strong>HDD</strong>-Anlagengröße, der bodenbedingt optimalen Bohrspülung und der optimalenBohrwerkzeuge muss getroffen werden.Abb.2: Beispiel einer Straßen<strong>unter</strong>bohrung mit einer <strong>HDD</strong>-Kleinstbohranlage (Typ Grundopit)zur Neuverlegung einer Hausanschlussleitung (Ersatz einer defekten Leitung)Kleinste Hindernisse können mit den Grundopit-Kleinbohranlagen <strong>unter</strong>bohrt werden,Gewässer bis 200 m und gar 300 m Breite sind mit 20 t – Bohrgeräten <strong>unter</strong>querbar undfür große Flüsse und Strome gibt es die Großbohrtechnik (Maxi- und Megageräte). Mit 450t–Anlagen wurden schon bis über 2500 m breite Gewässer gequert, die Dimension derverlegten Rohre erreicht begehbare Durchmesser. Gerade die Großbohrsysteme wurdenfür die Belange von großen Dükerungen, Querungen, Unterfahrungen vonIndustrieanlagen oder Berghängen, Felsbohrungen und Infrastrukturprojekten gebaut.Während mit kleinen <strong>HDD</strong>-Anlagen meist Kunststoffrohre verlegt werden, sindGroßbohranlagen meist für Stahlrohrverlegungen in Pipeline-Projekten, sowie für denEinzug von Gussrohren im Einsatz.

Abb. 3: Die innerstädtische Längsverlegung von Versorgungsleitungen <strong>unter</strong> Straßen istalltäglich mehrhundertfach in AnwendungPraxisbeispiel 1: Verlegung einer Datenleitung parallel zur AutobahnParallel zur A4 zwischen Bad Hersfeld und Friedewald wurden im Auftrag derAutobahnmeisterei Frankfurt auf insgesamt 14 km Länge F 52 Kabel für die Notrufsäulenverlegt. Den Auftrag erhielt die Firma Räuber aus Bad Hersfeld.Auf fünf Trassenabschnitten mit 260, 360, 300, 200 und 100 m Länge musstenKabelschutzrohre in geschlossener Bauweise wegen der im Trassenbereich befindlichenFeuchtbiotope und sogenannter Salzwiesen eingebracht werden. Der Baggereinsatz war indiesen Gebieten aus Gründen des Umweltschutzes ausgeschlossen. Als Alternative kamsomit die gesteuerte Horizontalbohrtechnik in Frage.Mit den Bohrungen wurde die Firma Schaub GmbH aus Dorsten beauftragt. Seit 1994 hatsich das Unternehmen auf dem Gebiet der grabenlosen Rohrverlegetechnik mit <strong>HDD</strong>-Systemen spezialisiert und bundesweit mehr als 30 km Leitungen grabenlos verlegt.Die anstehende Bohrung, war mit 360 m die Längste, die überhaupt jemals mit dem <strong>HDD</strong>-Bohrgerät Typ GRUNDODRILL 10 S erstellt wurde. Dabei mussten drei Schutzrohre 110 x10 mm im Bündel mit einem Rohrgesamtgewicht von rund 4 t eingezogen werden.Die PE-HD-Rohre wurden alle 100 m stumpfverschweißt. Die Verlegetiefe war mit1,10 m angegeben.Durch Aufschüttungen und eingelagerte Steinbänke im ansonsten weichen Lehmbodenwurde während der Pilotbohrung mehrfach das Schlagwerk zugeschaltet.Zudem erleichterte das Schlagwerk die Steuerung bei den erforderlichen Kurskorrekturen.Die anschließenden beiden Räumbohrungen mit einem 190er-Backreamer(Aufweitbohrkopf)für die erste Räumbohrung und einem 315er-Backreamer für die zweite Räumbohrungverliefen ebenso wie der Rohreinzug reibungslos. In nur vier Arbeitstagen war die Bohrungabgewickelt.Praxisbeispiel 2: Verlegung einer Gasleitung <strong>unter</strong> der Hauptstraße durchHolzhausenDie Firma Kuhfuß aus Kalletal hat in dem kleinen Ort Holzhausen im Auftrag der StadtwerkeBad Salzuflen ein 160 x 14,6 mm PE-HD-Gasrohr auf 422 m Länge an einem Stück verlegt.

Zum Einsatz kam das <strong>HDD</strong>-Bohrgerät Typ Grundojet M 15 von Tracto-Technik. In 1,5Arbeitstagen war die Pilotbohrung hergestellt, und in nur weiteren 1,5 Arbeitstagen war dasGasrohr verlegt.Diese längste Bohrung mit dem Grundojet-System wurde ohne Unterbrechung in einereinzigen Länge hergestellt. Parallel zur neu verlegten Gasleitung liegt die Wasserleitung mitzahlreichen Abzweigen. Bei der Pilotbohrung war deshalb messtechnisch äußerste Sorgfaltgeboten. Die Soll-Verlegetiefe der Rohre war mit 1,60 m vorgegeben. Für die Pilotbohrungmussten insgesamt 141 Bohrgestänge à 3 m vorgehalten werden. Nach der reibungslosverlaufenden Pilotbohrung, die in 1,5 Arbeitstagen abgeschlossen war, erfolgte ohneZwischenräumung mit einem entsprechenden Aufweitbohrkopf der Einzug des Gasrohres.Hierfür benötigte man ebenfalls nur 1,5 Arbeitstage, so dass praktisch in einer knappenWoche die Hauptleitung für das gesamte Dorf verlegt war.Sehr zufrieden zeigten sich die Stadtwerke, die Firma Kuhfuß sowie die zahlreichenInteressenten und Anwohner, die sich im Laufe der Maßnahme von der Leistung desBohrgerätes überzeugten.Praxisbeispiel 3: Unterbohrung einer Start- und Landebahn in FriedrichshafenDer Flughafen Friedrichshafen-Löwental hat eine einzigartige Geschichte. Die Ursprüngegehen zurück bis ins Jahr 1913, als das Deutsche Reich für die Ausbildung derLuftschiffbesatzungen ein entsprechendes Gelände in der Nähe der Produktionsstätte derZeppelin-Luftschiffe suchte.Für die 1918 von der Firma Flugzeugbau Friedrichshafen GmbH entwickelten zweimotorigenDoppeldecker wurde die wahrscheinlich erste und heute noch erkennbare StartbahnDeutschlands von 150 m Länge angelegt. 1Heute landen und starten in der Nähe der historischen Startbahn Jets bis in die größtenDimensionen.Bild 4: Luftaufnahme des Flughafens Friedrichshafen-Löwental (rot markiert derBohrverlauf <strong>unter</strong>halb der Start- und LandebahnAm östlichen Ende der Start- und Landebahn sollte die Firma Rohrleitungsbau Lohr ausRavensburg eine Trinkwasserhauptleitung DA 225 mm für die neue Messe auf der anderenSeite des Flugplatzes grabenlos verlegen. Die Trinkwasserleitung war in einem SchutzrohrDA 355 mm zu verlegen. Die Bohrlänge betrug 444 m. Die Firma Lohr vergab den Auftrag an1 Die ausführliche Geschichte des Flughafens Friedrichshafen-Löwental steht im Internet: www.fly-away.de

das auf grabenlose Verlegetechniken spezialisierte und erfahrene Unternehmen Max Wildaus Berkheim-Illerbachen.Aufgrund der Bohrlänge, des Rohrquerschnitts und des hohen Rohr-Eigengewichtes hatteder Auftraggeber eine Horizontalspülbohranlage mit 40 t Zugleistung ausgeschrieben. DieFirma Max Wild arbeitet mit Grundodrill-Bohranlagen in der Leistungsklasse bis 20 t. Diebestehenden Zweifel seitens der Auftraggeber hinsichtlich der Leistungsfähigkeit einer 20-t-Anlage konnte man aber erfolgreich ausräumen. Bereits während der Ausführung bestätigtesich, dass die Zweifel unbegründet waren.Vorab fand eine Bodenbegutachtung statt. Das Flughafenareal liegt danach im Bereich einesehemaligen, vollkommen versandeten Sees mit flachen Talsedimenten. Entsprechend liegenin der Ebene des Flughafens aufgeschwemmte Geschiebelehme und vor allemGeschiebemergel vor, die zur Oberfläche hin einen Sandanteil aufweisen und ab 2,5 bis 3 mTiefe zunehmend Seekreide enthalten. Diese Seekreide macht einerseits dieSchwemmmergel weicher; andererseits sorgt der Kalkanteil jedoch für einen höherenReibungswiderstand gegenüber Bohrgestänge und einzuziehendem Rohr. Auf der Westseitedes Flughafens kommen als erschwerende Hindernisse <strong>unter</strong>irdische Betonmauerrestehinzu, die von der ersten Landebahn stammen und deren Lage nicht genau bekannt war.Auch Kampfmittel wurden im Trassenbereich vermutet. Deshalb fand eine Begehung undLuftbildauswertung durch den Kampfmittelräumdienst statt, die dazu führte, dass dieBohrung um 20 m verkürzt wurde.Zu beachten waren ferner diverse Entwässerungs- und Abwasserdruckkanäle in<strong>unter</strong>schiedlichen Querschnitten und Tiefen rechts und links parallel zum Rollfeld.Dementsprechend musste nach etwa 30 m eine Verlegetiefe von 5 m erreicht werden.Bild 5: Blick vom Standort des Bohrgerätes zum Zielpunkt LuftschiffhalleDie Gesamtbauzeit war mit einer Woche veranschlagt. Ein zweites Bohrgerät wurdevorgehalten, um bei einem möglichen Ausfall des ersten Bohrgerätes die Bohrungunverzüglich fortsetzen zu können. Die Pilotbohrung konnte bereits nach acht Stundenerfolgreich beendet werden. Vor dem Rohreinzug sollte die Pilotbohrung zweimal mit einem480er-Backreamer aufgeweitet werden. Die Bohrspülung wurde entsprechend derBodenverhältnisse mit 80 kg auf 4000 l Wasser und verschiedenen Spezialpolymeren

angemischt. Das richtige Mischungsverhältnis war mit ausschlaggebend dafür, dass mansich die zweite Aufweitbohrung ersparen konnte. Der Bohrkanal war stabil, so dass direkt mitdem Schutzrohreinzug begonnen werden konnte.Die maximal erforderliche Zugkraft lag bei 12 t und damit weit <strong>unter</strong> den Möglichkeiten desBohrgerätes. Der Rohreinzug dauerte 16 Stunden. Auch das 225er-Produktrohr SDR 11 PE100 wurde mittels Bohrgerät eingezogen und dauerte etwa 15 Stunden, weil alle 2 mKunststoff-Gleitkufen montiert werden mussten, die den kontinuierlichen Einzug verzögerten.Die Baustelle konnte dank der sorgfältigen Planung und professionellen Abwicklung wievorgesehen nach fünf Tagen wieder geräumt werden.Bohrungen <strong>unter</strong> <strong>Verkehrswegen</strong> mit felsigem UntergrundBohrungen im Lockergestein zur Verlegung eines Kabels oder Rohres oder mehrererRohre <strong>unter</strong> bestehenden <strong>Verkehrswegen</strong> sind in ihrer Verlegetechnik gut bekanntund stellen sowohl von der Planung als auch von der Ausführung kein Problem dar.Befindet sich ein Verkehrsweg in einer felsigen Region, in der das Hartgestein schonwenige Dezimeter <strong>unter</strong> dem Straßen- oder Wegekoffer beginnt, werden diePlanungen kompliziert, die Suche nach möglichen Querungsstellen in„Lockergesteinsinseln“ beginnt, vorhanden Durchlässe werden auf mögliche Zusatznutzunggeprüft, oder aufwendige Planungen für offene „Eingriffe“ mit möglichenVerkehrswegesperrungen oder für aufwendige <strong>unter</strong>irdische Vortriebsarbeitenwerden angesetzt. Dass dies alles unnötig ist, da sich in den letzten 5 Jahrenerhebliche neue technische Möglichkeiten ergeben haben, die auch das Felsbohrenplanerisch und durchführungsseitig leicht und unkompliziert angehen lassen, mögeder nachfolgende Abschnitt aufzeigen.Mud-Motoren sind Bohrlochmotoren, die vor etwa 35 Jahren in der Erdöl- undErdgas-Erkundungsbohrtechnik (fast keine Bohrung in der Nordsee ohne Mud-Motortechnik) eingeführt wurden und seit 20 Jahren in diesem Bereichstandardmäßig zum Einsatz kommen. Seit einigen Jahren werden sie auch fürFelsbohrungen im <strong>HDD</strong>-Bereich eingesetzt. Vom Grundprinzip sind Mud-MotorenSchraubenmotoren, die durch die Bohrspülung angetrieben werden. Diesehydrostatischen Motoren, deren Mechanismus Ende der 1930er Jahre durch denfranzösischen Ingenieur R.J.L. Moineau beschrieben wurde (daher auch MOINEAU-Motoren genannt), arbeiten nach dem Prinzip einer Schraubenpumpe. Eineschraubenförmige Stange (Rotor genannt) fördert die Spülflüssigkeit durch ein mitElastomer ausgekleidetes längliches Gehäuse (Stator genannt) mit einergegenförmigen Schraubenkontur, die jedoch mit einer höheren Gangzahl als derRotor betrieben wird. Im Gegensatz zur üblichen Bohrtechnik, in der die Bohrleistungvon einer Antriebseinheit über Tage erzeugt und mechanisch durch die Rotation derGestänge auf den Bohrmeißel übertragen wird (große Leistungsverluste durchReibung), wird vom Mudmotor die über Tage erzeugte hydraulische Leistung in Formvon Spülungsdurchfluss und Spülungsdruck in mechanische Leistung umgewandelt.Dies geschieht bei quasi ruhendem Bohrgestänge, wodurch Leistungsverluste inForm von Bohrlochreibung entfallen und der Gestängeverschleiß minimiert werdenkann.

Abb. 8: Grundodrill 15 N – Bohranlage an der Startgrube der AutobahnquerungAuch <strong>unter</strong> der Autobahn liegt massiver Basalt vor, der hier aufgrund des Einschnittes, kaumnoch eine Lehmdecke aufweist. Die 138 m lange Dükerbohrung zur Aufnahme derTrinkwasserleitung in einem Schutzrohr sollte mindestens 5 Meter <strong>unter</strong> der A 45 verlaufen,tatsächlich wurde sie sogar noch tiefer durchgeführt. Daraus ergab sich auch, dass derlängste Abschnitt der Bohrung im sehr harten Basaltfels stattfinden musste. Der Übergangvom milden Lehm, in seiner Verteilung schwankend zwischen 2 bis 5 Meter tiefreichend, zumharten Basalt ist relativ abrupt, da Basalt an seiner Oberfläche zwar aufklüftet, aber keinesonst übliche Verwitterungszone aufweist. Und dieser Basalt, in Steinbrüchen schon als„Brecher der (Backen-)Brecher“ gefürchtet, verlangt zur Durchbohrung allerbeste Technikund ein sehr erfahrenes Bohrteam. Seit 16 Jahren sind die Teammitglieder der Fa. NWR inder <strong>HDD</strong>-Technologie zuhause, mit ihrer neuen GRUNDODRILL 15 N – Anlage von Tracto-Technik und einem 2 7/8“-GRUNDOROCK-Mudmotor von Tracto-Technik haben sie inMünzenberg selbst härtesten Basalt bohrtechnisch gemeistert.

Abb. 9: Grundorock-Mudmotor nach dem Einsatz im Basaltfels <strong>unter</strong> der AutobahnDie Bohrlochaufweitungen erfolgten danach zunächst mit einem 8“ und hernach mit einem12“ – Hole Opener von Tracto-Technik. Danach erfolgte der Einzug des Schutzrohres (DN225). Die gesamten Arbeiten wurden innerhalb von 9 Arbeitstagen abgeschlossen. ImRahmen einer Baustellenbegehung haben sich sowohl der Bürgermeister als auch vieleGemeinderäte von Münzenberg von der <strong>HDD</strong>-Mudmoter-Technologie, dem Know How undder Leistungsfähigkeit der Bohrfirma und von der hervorragenden Qualität der Bohrgeräteüberzeugen können.Abb. 10: Baustellenplatz vor der Startgrube mit Bohranlage, Versorgungseinheit(Lkw) und Recycling-AnlagePraxisbeispiel 5: Unterbohrung eines Schifffahrtsweges bei Bernkastel-KuesDie grabenlose Herstellung eines Dükers <strong>unter</strong> der Mosel ist wegen der wechselhaftenFelsverhältnisse an für sich schon eine besondere Herausforderung. Doch bei dieserMaßnahme kamen weitere Erschwernisse hinzu.

Abb. 11: Profil der Mosel<strong>unter</strong>bohrung bei Bernkastel-KuesSo forderte das Verbandsgemeindewerk Bernkastel-Kues in der Ausschreibung dieFelsbohrung <strong>unter</strong> der Mosel bis hoch in einen Steilhang auf ursprünglich 240 m Länge, diejedoch infolge von Zerrüttungszonen Im Fels hangseitig um 36 m auf insgesamt 276 mverlängert werden musste. Der so bis in den Steilhang verlängerte Moseldüker isterforderlich, weil Grabungsarbeiten im Bereich des Steilhangs mit bis zu 85 % Steigungsowie <strong>unter</strong> der unmittelbar angrenzenden Bundesstraße nicht durchgeführt werden konnten.Zweck der Bohrung war die Neuverlegung einer Trinkwasser-Transportleitung STC TW PE180 x 24,9 mm (Hersteller: Simona) für die Versorgung der hoch über der Mosel liegendenJugendherberge Burg Landshut.Abb. 12: Blick auf die Bohrtrasse vom GegenhangAnhand der rechts und links am Moselufer niedergebrachten Kernbohrungen bis 17 m Tiefewurde ein geologisches Profil erstellt. Danach war mit recht <strong>unter</strong>schiedlich hartemSchieferfels, vom stark verwitterten bis zum kompakten Schiefer und mit harten querendeQuarzgängen, zu rechnen.

Zum Einsatz kam die Grundodrill-Bohranlage 20 S mit dem 3 3/4“ GrundorockFelsbohrlochmotor.Vor Bohrbeginn wurde die Bohranlage mit Hilfe von Fluchtstäben auf das Ziel ausgerichtet.Nach Querung der Mosel in einer Tiefe von 17 m <strong>unter</strong> dem Wasserspiegel bzw. 13 m <strong>unter</strong>der Flusssohle erfolgte nach 185 Meter Bohrstrecke mit einem Bohrradius von 120 m derÜbergang in die Auffahrung der Steilstrecke am gegenüberliegenden Ufer. Drei Arbeitstagedauerte die Pilotbohrung. Der Verlauf der Bohrtrasse wurde mit einem kabelgeführtenOrtungssystem überwacht.Für die Aufweitbohrung mit einem 10“ (250 mm) Holeopener wurden zwei weitereArbeitstage benötigt. Mit einem entsprechenden Backreamer erfolgte anschließend dieNachräumung und Glättung des Bohrlochs. Bohrspülung und anfallendes Bohrklein wurdenin der Zielgrube im Steilhang erfasst, in Container abgepumpt und zur Recyclinganlage aufdie Bohrseite gefahren.Während der Bohrarbeiten war das Schweißteam damit beschäftigt, die 12 m langen Rohrezu einem Rohrstrang zusammenzuschweißen. Die bergseits engen Verhältnisseerschwerten die Einzugsvorbereitungen bei der Positionierung des Rohrstrangs. Um dieZugkräfte zu reduzieren, wurde zusätzlichmit einem Bagger das Rohr in eine günstige Einzugsposition gehalten. Die Zugkräfte wurdenmit dem Zugkraftmessgerät Grundolog III permanent überwacht. Der Rohreinzug dauerte nur4 Stunden.Die neuverlegte Leitung wurde über eine Anschlussleitung GGG ZM DN 150 an die ca.10 mhinter der Einstichgrube verlaufende Transporthauptleitung GGG DN 200 angeschlossen.Auf der gegenüberliegenden Seite wurde vom Anschlussschacht am Zielpunkt dieTrinkwasserleitung als GGG DN 150 in offener Bauweise bis zur Jugendherberge weiterverlegt.Heutige Möglichkeiten mit <strong>HDD</strong>-MudmotorenDie Entwicklung spezieller <strong>HDD</strong>-Mud-Motoren brachte als entscheidenden Vorteildie erstmalige Möglichkeit, mit kleinen <strong>HDD</strong>-Anlagen ab der 10 –Tonnen-Klasseüberhaupt Felsbohrungen ausführen zu können. Dies war vor 5 Jahren noch nur mitAnlagen ab der 20 – Tonnen-Klasse denkbar.Weitere entscheidende Vorteile dieser speziellen <strong>HDD</strong>-Felsbohrmotoren sind dielange Lebensdauer, die hohe Zuverlässigkeit, die geringen Betriebskosten und dieMöglichkeit vielfältiger Einsätze <strong>unter</strong> Straßen für den Netzbau in schwierigstemBaugrund und genauso die Einsatzmöglichkeiten <strong>unter</strong> <strong>Verkehrswegen</strong>,Felsformationen, Bergrücken und ganzen Berghängen.Literatur:BAYER, H.-J., KOCH, E. (2003): Felsbohrtechnik mit hochleistungsfähigen undspülungsarmen Mud-Motoren. Iro-Schriftenreihe Bd. 27, S. 644-655, (Vulkan-Verlag), Essen.BAYER, H.-J. (2005): <strong>HDD</strong>-Praxis-Handbuch, 196 S., Vulkan-Verlag, Essen.BAYER, H.-J. & BANDERA, G. (2007): <strong>HDD</strong> applications in pipeline Projects inEurope, 3R Int. Special 2/2007, p.75 –81, Essen: Vulkan-Verlag.BAYER, H.-J. & BUNGER, S. (2008): 1000 m <strong>HDD</strong>-Felsbohrung am Steilhang imErdbebengebiet. 3R Int. 47, Nr.1/2008

DCA (Verband Güteschutz Horizontalbohrungen) (2007): Horizontal DirectionalDrilling – technische Richtlinien des DCA, 3. Aufl., 113 S., AachenFENGLER, E. G. / BUNGER, S. (2007): Grundlagen der Horizontalbohrtechnik(Herausgeg.: Wegener, T.), Iro-Schriftreihe Nr. 13, Essen: Vulkan-Verlag.TRACTO-TECHNIK GmbH (Hrsg. 2005): Der Felsbezwinger. InformationsschriftTracto-Technik, 16 S., Lennestadt.Verfasser:Dr. Hans-Joachim Bayer, Im Grund 24, 72664 Kohlberg/Württ.