Mit DVD: Die neue 42-5 - Putzmeister

Mit DVD: Die neue 42-5 - Putzmeister

Mit DVD: Die neue 42-5 - Putzmeister

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

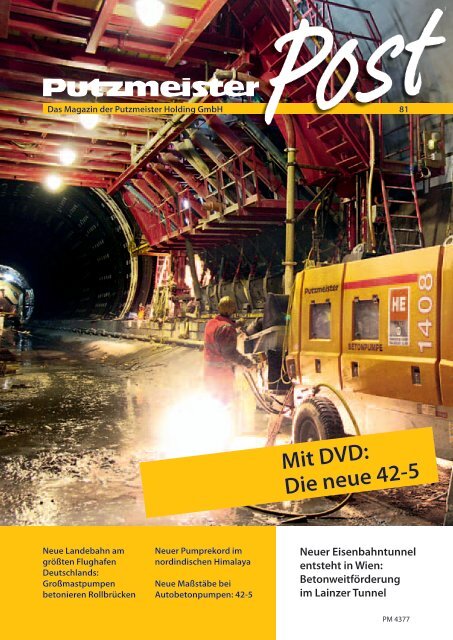

Das Magazin der <strong>Putzmeister</strong> Holding GmbH 81<br />

Neue Landebahn am<br />

größten Flughafen<br />

Deutschlands:<br />

Großmastpumpen<br />

betonieren Rollbrücken<br />

Neuer Pumprekord im<br />

nordindischen Himalaya<br />

Neue Maßstäbe bei<br />

Autobetonpumpen: <strong>42</strong>-5<br />

<strong>Mit</strong> <strong>DVD</strong>:<br />

<strong>Die</strong> <strong>neue</strong> <strong>42</strong>-5<br />

Neuer Eisenbahntunnel<br />

entsteht in Wien:<br />

Betonweitförderung<br />

im Lainzer Tunnel<br />

PM 4377<br />

1

Inhalt Vorwort<br />

Titelstory<br />

Lainzer Tunnel in Wien:<br />

Beton über 1400 m weit gefördert 4<br />

<strong>Die</strong> <strong>neue</strong> <strong>42</strong>-5<br />

Revolutionär:<br />

<strong>Die</strong> nächste Generation der <strong>42</strong>-5 8<br />

Einsatz<br />

Flughafen Frankfurt am Main:<br />

Großmast-Autobetonpumpen betonieren Rollbrücken<br />

für die Landebahn Nordwest 14<br />

Uttarakhand / Nordindien:<br />

BSA pumpt indischen Rekord<br />

in der Weitförderung von Beton! 20<br />

Neues Fertigteilwerk für Windkraftanlagen:<br />

Betonanalyse mit dem Rheometer 24<br />

50 Fragen<br />

Was tut <strong>Putzmeister</strong> gegen den Verschleiß? 12<br />

<strong>Putzmeister</strong> Solid Pumps<br />

Ship & Offshore Einsatz<br />

Drillcuttings Pump- und Lagersysteme<br />

auf norwegischen Schiffen 26<br />

Kurzmeldungen<br />

Vorsicht, bissige Werbung! 28<br />

M 52 im Anflug auf die Hoover Dam Bypass Bridge 29<br />

Großprojekt in Saudi-Arabien:<br />

King Abdullah Financial District 30<br />

Telebelt senkt Kosten beim Einbringen von<br />

Massenbeton in chinesischer Werft 31<br />

Bildnachweis 2<br />

Impressum 3<br />

4<br />

14<br />

Tunnelbetonage im<br />

Lainzer Tunnel, Wien<br />

Großbetonage<br />

der Rollbrücken am<br />

Flughafen Frankfurt<br />

Bildnachweis:<br />

Soweit nicht anders bezeichnet unterliegen alle Abbildungen<br />

dem Copyright der <strong>Putzmeister</strong> Holding<br />

GmbH.<br />

18: Europe_topography_map_en, Wikimedia Commons,<br />

lizenziert unter CreativeCommons-Lizenz<br />

by-sa-3.0, San Jose · 3, 28 - 35, 37: <strong>Die</strong> Pumas ·<br />

36: Fraport AG · 39: Public Domain, SKopp · 47:<br />

India_uttarakhand_locator_map, Wikimedia Commons,<br />

lizenziert unter CreativeCommons-Lizenz<br />

by-sa-3.0, PlaneMad/Wikipedia · 48: bhagirathi_river_map,<br />

Wikimedia Commons, lizenziert unter<br />

CreativeCommons-Lizenz by-sa-3.0, Fowler&Fowler<br />

· 49: nanda_devi2, Wikimedia Commons, lizenziert<br />

unter CreativeCommons-Lizenz by-sa-2.0, Michael<br />

Scalet · 53: strabag_gelände_luftbild, www.<br />

offshore-basis.de · 54: barrow_offshore_wind_turbines,<br />

Wikimedia Commons, lizenziert unter CreativeCommons-Lizenz<br />

by-sa-3.0, Andy Dingley · 55<br />

- 57, 59 - 60: <strong>Putzmeister</strong> Solid Pumps GmbH · 58:<br />

Valkyrie_by_Robert_Engels_(black_and_white).png,<br />

Public Domain · 64, 65: www.kingabdullahfinancialdistrict.com<br />

2 PM 4377 PM 4377 3<br />

Impressum:<br />

Herausgeber:<br />

<strong>Putzmeister</strong> Holding GmbH<br />

Max-Eyth-Str. 10<br />

72631 Aichtal · Deutschland<br />

Redaktion/Layout/Satz:<br />

Petra Montag<br />

<strong>Putzmeister</strong> Holding GmbH<br />

Druck:<br />

Offizin Scheufele GmbH & Co. KG<br />

Tränkestr. 17<br />

70597 Stuttgart · Deutschland<br />

2 4<br />

8<br />

3 5<br />

20<br />

Völlig neu:<br />

<strong>Die</strong> nächste Genera tion<br />

der <strong>42</strong>-5<br />

Indischer Rekord in<br />

der Weitförderung<br />

von Beton!<br />

Alle Rechte und technische Änderungen<br />

vorbehalten.<br />

Trotz sorgfältiger inhaltlicher Kontrolle<br />

über nehmen wir keine Haftung für die<br />

Inhalte der angegebenen Web-Links.<br />

Für den Inhalt der jeweiligen Web-Seiten<br />

sind ausschließlich deren Betreiber<br />

verantwortlich.<br />

<strong>Die</strong> Abbildungen zeigen teilweise Sonderausführungen<br />

der Maschinen und<br />

Momentaufnahmen der Baustellenpraxis,<br />

die nicht immer den Vorschriften<br />

der Berufsgenossenschaft entsprechen.<br />

© by <strong>Putzmeister</strong> Holding GmbH 2011<br />

Printed in Germany (51109)<br />

WILL<br />

KOM<br />

MEN<br />

Wir präsentieren Ihnen im<br />

Oktober die <strong>neue</strong> <strong>42</strong>-5 mit<br />

einer Roadshow an diesen<br />

Orten,<br />

jeweils von 11 bis 17 Uhr<br />

Di, 04.10.<br />

<strong>Putzmeister</strong> Werk Aichtal<br />

Mi, 05.10.<br />

Service Center Frankfurt<br />

Do, 06.10.<br />

Service Center Essen<br />

Sa, 08.10.<br />

Service Center Hamburg<br />

Mo, 10.10.<br />

Service Center Berlin<br />

Mi, 12.10.<br />

Service Center Gera<br />

Fr, 14.10.<br />

Service Center München

Rubrik Titelstory Titelstory Rubrik<br />

Lainzer Tunnel in Wien:<br />

Beton über 1400 m weit gefördert<br />

Der Lainzer Tunnel ist ein 12,8 km langer<br />

Bahntunnel in Wien zur Verbindung der<br />

Westbahn- mit der Südbahnstrecke und<br />

der Donauländebahn ab Dezember 2012.<br />

Zweck des Vorhabens ist die Erhöhung<br />

der Kapazität im Ost-West-Transit.<br />

<strong>Die</strong> Tunnelstrecke beginnt bei der Station<br />

Wien-Hadersdorf und verläuft im<br />

Westen von Wien unterhalb des Lainzer<br />

Tiergartens, ab Speising nahe an der bestehenden<br />

Verbindungsbahn und mündet<br />

vor der Station Wien-Meidling in die<br />

Südbahnstrecke bzw. in Altmannsdorf<br />

in die Donauländebahn. Sie ist Teil der<br />

Westbahn und der Europäischen Hochgeschwindigkeitsstrecke<br />

Paris – Budapest.<br />

<strong>Die</strong> ARGE LT 31 (HOCHTIEF Construction<br />

AG, Alpine Bau GmbH und<br />

Beton- und Monierbau GmbH), unter Federführung<br />

der HOCHTIEF Construction<br />

AG wurde von der ÖBB-Infrastruktur<br />

Bau AG mit der Errichtung eines Hauptloses<br />

des Lainzer Tunnels beauftragt.<br />

Für die Ausführung der Innenschale im<br />

innerstädtischen Bereich ab Oktober<br />

2008 wurde der Beton zur Entzerrung<br />

von unter- und obertägigem Transportverkehr<br />

über eine 300 m bis 1400 m<br />

lange, fest installierte Betonförderleitung<br />

vom Betonmischwerk an der Baustelle<br />

direkt bis zur Einbaustelle gepumpt.<br />

<strong>Die</strong> Betonrezeptur wurde auf die besonderen<br />

konstruktiven und pumptechnischen<br />

Anforderungen ausgelegt und<br />

unterlag einer durchgängigen betontechnologischen<br />

Überwachung über die<br />

Laufzeit der Baumaßnahme.<br />

Der Innenausbau des Tunnels erfolgte<br />

mit einer wasserdichten Betoninnenschale<br />

(d ≥ 50 cm), wobei zur Verbesserung<br />

des Brandwiderstandes dem Beton<br />

PP-Fasern zugesetzt wurden. Zusätzlich<br />

wurde die Innenschale mit einer vergrößerten<br />

Betonüberdeckung der Armierung<br />

von 8 cm ausgeführt (Bewehrungsanteil<br />

des Innengewölbes ca. 85 kg/m³<br />

Beton).<br />

<strong>Die</strong> Schalwagenlänge je Tunnelsegment<br />

betrug 10 m, damit ergab sich je Betonageabschnitt<br />

eine Einbaumenge von ca.<br />

150 m³ Beton für das Innengewölbe und<br />

von 90 m³ für die Sohle.<br />

Der Innenausbau wurde bereits parallel<br />

zu den Vortriebsarbeiten begonnen, und<br />

die Zuführung des Betons erfolgte über<br />

die zwei Vertikal-Startschächte. Man<br />

entschied daher frühzeitig, die Beton-<br />

Versorgung der Schalwagen mittels stationärer<br />

Betonfördereinrichtung – bestehend<br />

aus einer stationären Betonpumpe<br />

und entsprechend ausgelegter Förderleitung<br />

– zu realisieren. Durch die von Anfang<br />

an guten Erfahrungen wurde diese<br />

Betonlogistik auch nach Beendigung der<br />

Vortriebsarbeiten beibehalten. In den<br />

Bauabschnitten S und M standen je eine<br />

Förderleitung für Sohle und Gewölbe für<br />

die Betonlogistik zur Verfügung. Somit<br />

konnten bis zu vier Schalwagen parallel<br />

mit Beton befüllt werden. Betonageleistungen<br />

von bis zu 500 m 3 pro Tag bei<br />

gleichzeitig laufenden Bewehrungsarbeiten<br />

konnten so realisiert werden.<br />

<strong>Die</strong>s hatte den positiven Effekt, dass<br />

Einschränkungen und Behinderungen<br />

im Tunnel durch gleichzeitigen Beweh-<br />

Ä Zahlen und Fakten<br />

Lainzer Tunnel gesamt<br />

Streckenlänge 12,8 km<br />

Tunnellänge 12,3 km<br />

Gesamtlänge Gleisumbauten<br />

oder -neubauten 25,3 km<br />

Kunstbauten<br />

• 7 Anfahrtsschächte<br />

• 4 Portale<br />

• 28 Sicherheitsausstiege<br />

• 4 Betriebsgebäude<br />

• 4 Neu- bzw. Umbauten von<br />

S-bahn-Haltestellen<br />

• 6 Straßenquerungen<br />

• 10 Bahnquerungen<br />

• 5 Fuß-und Radquerungen<br />

• 2 Bachquerungen<br />

• 3 Einbaukollektoren<br />

Baulos LT 31 Maxing<br />

Länge ca. 3050 m<br />

Überagerung 6 – 26 m<br />

Tunnelbreite 13,60 m<br />

Tunnelhöhe 12,56 m<br />

Start- und Förderschächte<br />

Tiefe ca. 30 m<br />

Länge ca. 24 m<br />

Breite maximal ca. 17 m<br />

Breite minimal ca. 10 m<br />

t Vor dem Gewölbeschalwagen ist die Abdichtungsfolie zu erkennen. Sie schützt den<br />

Tunnel vor dem Eindringen von Wasser.<br />

Über dieser Abdichtungsfolie wird die Stahlarmierung für die abschließende Beton-<br />

Innenschale befestigt.<br />

4 PM 4377 PM 4377 5<br />

6<br />

7

Titelstory<br />

p Ein Schlauch wurde an der Förderleitung abgezweigt und beschickte die BSA 1408 E am Gewölbeschalwagen<br />

rungs- und Betontransport aufgelöst<br />

wurden. Der Bauablauf konnte deutlich<br />

beschleunigt werden: 6 Monate Zeitgewinn<br />

gegenüber Mischertransport!<br />

Betonage<br />

Eine stationäre Betonpumpe BSA 2109<br />

H E (später BSA 2107 SHP E) förderte<br />

über eine fest im Tunnel installierte Betonförderleitung<br />

von übertage den Beton<br />

in den maximal ca. 1400 m entfernten<br />

Gewölbe- und Sohlschalwagen.<br />

<strong>Die</strong> Ausführung der Sohlbetonage lief<br />

dem Gewölbe zeitweise bis zu 600 m<br />

voraus. Zur Beschickung des Gewölbeschalwagens<br />

wurde an entsprechender<br />

Stelle die Förderleitung abgezweigt und<br />

mittels Förderschlauch der Beton in<br />

die stationäre Relaispumpe BSA 1408<br />

E direkt am Schalwagen geleitet. Kurze<br />

Wege zwischen der Besatzung des Schalwagens<br />

und dem Pumpenmaschinisten<br />

vermieden Druckspannungsspitzen im<br />

Schalwagen.<br />

Für die Betonage der Querschläge stand<br />

eine Feinbetonpumpe P 715 zur Verfügung.<br />

Reinigung<br />

<strong>Die</strong> Reinigung der DN 150 Betonförderleitung<br />

erfolgte durch Ausdrücken des<br />

Restbetons mit Wasser „nach vorne“.<br />

<strong>Die</strong>se Arbeit erfolgte je nach Leitungslänge<br />

durch eine BSA 2109 H D oder<br />

eine BSA 1409 D. <strong>Die</strong> Wasserreinigung<br />

„nach vorne“ wird in der Regel bei langen<br />

Betonförderleitungen zur Vermeidung<br />

großer Mengen Restbeton gewählt.<br />

Hierbei wird ein Wechselrohr mit einer<br />

Medientrennung ausgestattet, um den<br />

Beton vom Wasser während des Ausdrückvorgangs<br />

zu trennen. Es wird nach<br />

Abschluss des Betonganges unmittelbar<br />

hinter der Stationärpumpe eingesetzt.<br />

Das Wechselrohr wird gewöhnlich mit<br />

einer Kombination von Schwammbällen<br />

und Reinigungsmolchen bestückt.<br />

Geeignete Medientrennungen müssen<br />

je nach Betonförderleitungsinstallation<br />

entsprechend konfiguriert werden. Sie<br />

sind wichtig bei der Planung der Förderleitung<br />

zur Sicherstellung der Verfügbarkeit<br />

der stationären Betonfördereinrichtung.<br />

<strong>Die</strong> BSA 2109 H E (ab April 2009 eine<br />

modifizierte BSA 2107 SHP E) förderte<br />

über die zuvor beschriebene Distanz ca.<br />

28 m 3 pro Stunde in den Gewölbe- bzw.<br />

Sohlschalwagen.<br />

Beton<br />

Ein Tunnelabschnitt von 20 Tunnelsegmenten<br />

mit je 10 m Länge wurde aus<br />

selbstverdichtendem Beton (SCC) hergestellt.<br />

Hierzu wurde durch das Labor<br />

der Pöyry Infra GmbH (MVA Strass) eine<br />

speziell auf den Förderprozess abgestimmte<br />

Betonrezeptur entwickelt.<br />

<strong>Die</strong> Rezeptur des SCC/WDI/BBG-Betons<br />

(siehe Tabelle), musste sowohl den<br />

Anforderungen an eine dichte (WDI),<br />

8<br />

brandbeständige (BBG) und selbstverdichtende<br />

(SCC) Bauweise genügen,<br />

als auch eine wirtschaftlich attraktive<br />

Lösung für die Ausführung darstellen.<br />

Konstruktiv wurde eine Sieblinie mit<br />

erhöhtem Sandanteil (70 %) und einem<br />

verringerten Größtkorn (GK 16 mm<br />

Rundkorn) gewählt. <strong>Mit</strong> einem Bindemittelgehalt<br />

von 280 kg/m³ CEM I <strong>42</strong>,5<br />

R (C3A-frei) und der Zugabe eines Zusatzstoffs<br />

Typ I (AHWZ) von 170 kg/m³<br />

wurde ein Mehlkorngehalt über 540 kg/<br />

m³ bereitgestellt.<br />

Zugesetzt wurden PP-Fasern mit kurzer<br />

Faserlänge (3 mm) in der in der Tabelle<br />

beschriebenen Dosierung. Konsistenzuntersuchungen<br />

am Frischbeton zeigten<br />

ein Fließmaß von 58 cm mit einem sehr<br />

guten Fließvermögen und einer ausreichenden<br />

Selbstverdichtung.<br />

In der weiteren Folge der Baumaßnahme<br />

wurde auch für die Bauabschnitte S<br />

und W <strong>Putzmeister</strong> Systemtechnik mit<br />

gesamt sechs stationären Betonpumpen,<br />

Betonförderleitungen und Funktionsgliedern<br />

eingesetzt. <strong>Die</strong>s nicht zuletzt<br />

aufgrund der wirtschaftlichen und technisch<br />

ausgewogen konzipierten stationären<br />

Betonfördertechnologie als auch<br />

dem hervorragendem Vor-Ort-Service<br />

des österreichischen <strong>Putzmeister</strong> Händlers,<br />

Fa. Hans Eibinger GmbH. n<br />

u Der vordere Schalwagen ist der Sohleschalwagen.<br />

Am Ende dieses Wagens<br />

ist die vorbereitete Stahl-Armierung zu<br />

erkennen.<br />

u <strong>Die</strong> Abfüllung der Schalungselemente<br />

erfolgt durch eine Art Rundverteiler, der<br />

direkt durch die BSA 2109 H E mit Beton<br />

versorgt wird.<br />

Betonzusammensetzung WDI / BBG / SCC<br />

6 PM 4377 PM 4377 7<br />

Titelstory<br />

Ausgangsstoff Menge<br />

Zement CEM I <strong>42</strong>,5R HS C3A-frei 280 kg/m 3<br />

Fluamix C 170 kg/m 3<br />

anrechenbares Bindemittel 388 kg/m 3<br />

Wasser lt. Chargenprotokoll 185 kg/m 3<br />

LZF/LZ51 1) 5,6 kg/m 3 / 1,24 % v.Z.<br />

LP 100 0,18 kg/m 3 / 0,04 % v.Z.<br />

Stabilisator Strong 1,6 kg/m 3 / 0,36 % v.Z.<br />

Fasern PM 3/15 2) 1,2 kg/m 3<br />

Gesteinskörnung (trocken) 1706<br />

0/4 70 %<br />

4/8 10 %<br />

8/16 20 %<br />

1) <strong>Die</strong> Aufteilung LZF/LZ51 erfolgte im Verhältnis 70/30.<br />

2) <strong>Die</strong> Fasern PM 3/15 wurden von Hand in den Zwangsmischer zugegeben.<br />

9<br />

10

<strong>Die</strong> <strong>neue</strong> <strong>42</strong>-5 <strong>Die</strong> <strong>neue</strong> <strong>42</strong>-5<br />

Revolutionär:<br />

<strong>Die</strong> nächste Generation der <strong>42</strong>-5<br />

50 Jahre Erfahrung in der Entwicklung<br />

von Betonpumpen haben immer wieder<br />

Innovationen hervorgebracht, die das<br />

Pumpen und Fördern von Beton revolutionierten.<br />

Grundlage sind dabei die<br />

bewährten, robusten Betonpumpen von<br />

<strong>Putzmeister</strong>, die stetig verbessert und an<br />

moderne Anforderungen angepasst wurden.<br />

<strong>Mit</strong> der <strong>42</strong>-5 der <strong>neue</strong>n Generation sind<br />

wir einen Schritt weiter gegangen: Sie<br />

wurde von der Basis auf neu durchdacht<br />

und konstruiert. Unzählige Vorschläge<br />

und Ideen von Kunden, Betreibern, Lieferanten<br />

und <strong>Putzmeister</strong> <strong>Mit</strong>arbeitern<br />

sind in das Projekt eingeflossen.<br />

Heraus kam eine Innovation, die Maßstäbe<br />

auf dem Markt setzt.<br />

Keine Angst vor der Waage<br />

Das konsequent <strong>neue</strong> Design von Mastspitze<br />

bis Unterbau ermöglicht ein<br />

Gesamtgewicht unter 32 t inkl. ausreichender<br />

Reserven für Zuladung, Ausstattung,<br />

Wasser und Kraftstoff.<br />

Besser in jeder Hinsicht<br />

Das Konzept der <strong>neue</strong>n <strong>42</strong>-5 ist rundum<br />

durchdacht und hinterfragt worden,<br />

immer im Hinblick auf den Anwender.<br />

Insbesondere bei Bedienung, Sicherheit,<br />

Betriebskosten und Service hat die <strong>42</strong>-5<br />

gewonnen.<br />

Gerechnet und getestet<br />

Alle wesentlichen Komponenten sind<br />

mit modernen Methoden berechnet. Umfassende<br />

Feldtests bestätigen die Reife<br />

und Zuverlässigkeit der Maschine.<br />

p Service und Nachrüstung ist einfacher geworden durch geschraubte Rohrhalter<br />

und ausschließlichen Einsatz von Standardbögen. Zum Beispiel werden nur noch drei<br />

Typen von Standardbögen verwendet statt sieben wie bisher.<br />

11 12<br />

p Der im Stützbein integrierte Ölkühler<br />

sorgt für eine optimale Kühlung des<br />

Hydrauliköls, auch im OSS Betrieb.<br />

www.die<strong>neue</strong><strong>42</strong>-5.de<br />

8 PM 4377 PM 4377 9<br />

13

<strong>Die</strong> <strong>neue</strong> <strong>42</strong>-5 <strong>Die</strong> <strong>neue</strong> <strong>42</strong>-5<br />

p Das <strong>neue</strong> Ergonic Graphic Display zeigt übersichtlich alle relevanten Daten der<br />

Maschine an. Hier die Statusübersicht mit Fehlermanagement<br />

p Ein Wassertank mit 800 Liter Volumen ist Serie.<br />

p <strong>Die</strong> Schwammkugel ist immer griffbereit<br />

im Behälter.<br />

16 17<br />

p Gut aufbewahrt werden Lieferscheine<br />

in der wasserdichten, verschließbaren<br />

Dokubox.<br />

14<br />

15<br />

Zwei Maschinen der <strong>neue</strong>n <strong>42</strong>-5 sind<br />

seit Juni bis Ende Oktober 2011 nahezu<br />

täglich im Einsatz. <strong>Die</strong> Touren führen<br />

durch Südtirol, die Schweiz, Österreich,<br />

Deutschland, Finnland, Schweden, Dänemark<br />

und Luxemburg.<br />

Ab September wird zudem eine <strong>42</strong>-5 auf<br />

Baustellen im heißen Klima von Qatar<br />

unterwegs sein. <strong>Die</strong>s ist ein besonderer<br />

Härtetest, da hier neben den anspruchsvollen<br />

klimatischen Bedingungen auch<br />

sehr schwierige Betonmischungen die<br />

Praxistauglichkeit auf die Probe stellen.<br />

Keine Rücksicht auf äußere Umstände!<br />

Bei einem Feldtest werden alle Arten<br />

von Baustellen bedient: Bodenplatten,<br />

Wände, Decken, Tunnel usw. Nur die Erprobung<br />

in der Breite zeigt letztlich die<br />

umfassende Zuverlässigkeit in der späteren<br />

Praxis.<br />

Alle Feldtest-Maschinen sind mit einer<br />

Vielzahl verschiedenster Sensoren ausgestattet,<br />

die neben dem Hydrauliksystem<br />

viele weitere Funktionen überwachen.<br />

Regelmäßige Inspektionen liefern<br />

Ergebnisse vor allem über den mechanischen<br />

Zustand der Maschinen.<br />

<strong>Die</strong>s und vor allem das Feedback der<br />

Maschinisten fließen in die laufende Optimierungsphase<br />

ein mit dem Ziel zum<br />

Serienstart ein rundum praxiserprobtes<br />

Produkt anbieten zu können. n<br />

Zwei <strong>neue</strong> <strong>42</strong>-5<br />

fünf Monate<br />

im Feldtest<br />

unterwegs<br />

q Uwe Fischer von<br />

"a3 Beton" ist die <strong>neue</strong><br />

<strong>42</strong>-5 in der Schweiz<br />

probegefahren<br />

Ä Was sagen die Leute, die mit<br />

der <strong>neue</strong>n <strong>42</strong>-5 arbeiten?<br />

"Besonders auffällig ist der ruhige<br />

Mast. Auch die ganze Maschine steht<br />

sehr ruhig während des Pumpens."<br />

Uwe Fischer, a3 Beton, Schweiz<br />

„<strong>Die</strong> Maschine fährt sich agil auf unseren<br />

kurvenreichen bergigen Straßen.<br />

Das geringe Gewicht und der kurze<br />

Radstand sind hier optimal. <strong>Putzmeister</strong><br />

hat gute Arbeit geleistet – man<br />

spürt die hohe Qualität der Maschine“<br />

Hans-Karl Huber, Rienz Beton, Italien<br />

"Ich mag meine alte <strong>42</strong>-5, aber der<br />

Mast der <strong>neue</strong>n <strong>42</strong>-5 fährt sich einfach<br />

hervorragend. Vor allem spricht er auf<br />

die Steuerung sehr gut an."<br />

Ville Sinko, Transsinko Oy, Finnland<br />

„<strong>Die</strong> Maschine gefällt mir sehr gut –<br />

nicht nur optisch. Sie ist irgendwie<br />

elegant. Alle Teile sind gut erreichbar,<br />

und auch beim Zubehör hat <strong>Putzmeister</strong><br />

an uns Maschinisten gedacht. Am<br />

liebsten würde ich die Testmaschine<br />

gleich behalten.“<br />

Volkmar Spies, <strong>Die</strong> Pumas, Deutschland<br />

10 PM 4377 PM 4377 11<br />

20<br />

21<br />

19<br />

22<br />

18

50 Fragen 50 Fragen<br />

28<br />

Technik · Frage 28<br />

Was tut <strong>Putzmeister</strong> gegen<br />

den Verschleiß?<br />

23<br />

24 25 26<br />

Wo gehobelt wird, fallen Späne. Und wo<br />

Beton fließt wird, da kratzen Steine – extra<br />

harte Beschichtungen und doppelwandige<br />

Förderrohre sorgen dafür, dass<br />

sich der Verschleiß im Rahmen hält.<br />

Wo der Beton an Maschinenelementen<br />

entlang gleitet, verschleißt das Material<br />

– im Betontrichter mit Rohrweiche, am<br />

Rührwerk, in der Pumpe und besonders<br />

in den Förderleitungen. Deshalb spricht<br />

man von Gleitverschleiß.<br />

„Wie viele tausend Kubikmeter hält eure<br />

Leitung?“, fragen Kunden häufig. Das<br />

kommt darauf an, welcher Beton und<br />

wie viel gepumpt wird. Verschleiß hängt<br />

vor allem von der Art und Verteilung<br />

der Zuschlagstoffe (Sieblinie), dem Anteil<br />

des Bindemittels (Zement und/oder<br />

Flugasche) dem Verhältnis von Wasser-<br />

zu Zementgehalt (W/Z-Faktor) sowie<br />

Form, Härte und Porigkeit der Zuschlagstoffe<br />

ab.<br />

Allein in Deutschland unterscheiden<br />

sich die Härtegrade der Zuschlagstoffe je<br />

nach Region um den Faktor 15 bis 20.<br />

Beim so genannten „Kugellagerbeton“<br />

aus weichem Rundkornkies kann man<br />

mit üblichen Rohrleitungen gut 60.000<br />

Kubikmeter Beton pumpen bei einer<br />

Fördermenge von 60 bis 70 Kubikmeter<br />

pro Stunde. Pumpt man in der gleichen<br />

Leitung einen Beton mit extrem hartem,<br />

gebrochenem Material, so hält die Betonleitung<br />

das nur circa 4.000 Kubikmeter<br />

lang durch.<br />

High-Tech-Metallurgie zähmt<br />

den Verschleiß<br />

Um den Gleitverschleiß zu minimieren,<br />

setzte <strong>Putzmeister</strong> schon früh auf speziell<br />

gehärtete Förderrohre. Heute gibt es<br />

Förderleitungen mit zwei Lagen. Sie bestehen<br />

aus einem Außenrohr und einem<br />

Innenrohr aus hochverschleißfestem<br />

Material.<br />

Gepanzerte Elemente halten länger<br />

Auch die Bauteile der Betonpumpe sind<br />

gepanzert: Eine mehrlagige Spezialschicht<br />

aus Chrom schützt die Förder-<br />

zylinder, die besonders verschleißanfällig<br />

sind. Damit stellt <strong>Putzmeister</strong> eine<br />

Pumpmenge von mindestens 100.000<br />

Kubikmetern sicher – auch für die aggressivsten<br />

Betonmischungen. <strong>Die</strong> Rohrweiche,<br />

in der sich der Querschnitt des<br />

Betonstroms verjüngt und in der der Verschleiß<br />

besonders hoch ist, besteht aus<br />

einem hochverschleißfesten Sondergussstahl<br />

oder ist durch hochverschleißfeste<br />

Auftragsschweißungen gepanzert.<br />

Daten und Technik machen den<br />

Verschleiß kalkulierbar<br />

Um den Verschleiß berechnen zu können,<br />

hat <strong>Putzmeister</strong> eine Datenbank<br />

aufgebaut. Sie enthält Informationen<br />

über das Verschleißverhalten der Zuschlagstoffe<br />

in vielen Regionen der Welt.<br />

Da der Verschleiß auch von der Pumpgeschwindigkeit<br />

abhängt, misst die Betonpumpe<br />

die Hübe pro Betriebszeit und<br />

berechnet so die mittlere Pumpleistung.<br />

Damit lassen sich zuverlässige Aussagen<br />

über die Verschleißfestigkeit der Komponenten<br />

treffen – vorausgesetzt, der Kunde<br />

pumpt immer Beton mit dem gleichen<br />

Verschleißverhalten.<br />

Führend dank geringer Verschleißkosten<br />

Viele Maßnahmen tragen dazu bei, dass<br />

<strong>Putzmeister</strong> Produkte besonders wenig<br />

verschleißen. Pro Kubikmeter Beton<br />

schlagen die Verschleißkosten mit 40<br />

bis 60 Cent für die Gesamtmaschine zu<br />

buche. Manche Kunden unterbieten diesen<br />

Wert, indem sie langsamer pumpen.<br />

Damit reduzieren sie Verschleiß und Energieverbrauch.<br />

<strong>Mit</strong>tlerweile unterstützt<br />

die rechnergestützte Betonpumpensteuerung<br />

die Betreiber beim verschleißminimierenden<br />

Betrieb der Maschinen,<br />

zum Beispiel mit der Funktion „Ergonic®<br />

Output Control (EOC)“. Dank der Verschleißmessdaten<br />

und des Teleservice<br />

lässt sich der Verschleiß auch aus der<br />

Ferne überwachen. <strong>Die</strong> Daten zeigen,<br />

wenn es Zeit wird, ein Teil zu tauschen.<br />

<strong>Die</strong> Ergonic®-Steuerungssysteme von<br />

<strong>Putzmeister</strong> ermöglichen so eine vorbeugende<br />

Wartung. n<br />

u Verschleißintensiv oder nicht?<br />

Beispiele für Betonmischungen aus vier<br />

Ländern: Zu sehen sind die Sieblinien<br />

der Zuschlagstoffe. Je ungünstiger die<br />

Siebline ist und je niedriger der Wasser-<br />

Zement-Faktor ist, desto höher ist der<br />

Verschleiß. <strong>Die</strong>ser Effekt wird durch die<br />

Oberflächenstruktur der Zuschläge noch<br />

beeinflusst.<br />

Von links nach rechts: Gerundete Kiesel<br />

aus Österreich; gebrochene Steine aus<br />

Indien und Dubai; besonders scharfkantig<br />

und hart sind die Zuschlagstoffe der<br />

Probe aus der Türkei ganz rechts. <strong>Die</strong><br />

Zuschlagstoffe unterscheiden sich auch<br />

innerhalb eines Landes von Region zu<br />

Region.<br />

Zum Beispiel: Hartmetall-Verschleißteile<br />

p Hartmetall-Verschleißbrille mit 2- bis<br />

4-facher Standzeit gegenüber DURO 22<br />

(Standard)<br />

<strong>Die</strong> Teile einer Betonpumpe, die in direktem<br />

Kontakt mit dem meist stark<br />

abrasiven Medium stehen, werden einer<br />

Vielzahl von Verschleißbeanspruchungen<br />

unterworfen:<br />

• Gleitverschleiß (Abrasion) an beiden<br />

Laufflächen der Verschleißteile<br />

• Strahlverschleiß an Außenkanten<br />

des Verschleißringes und Innenkanten<br />

von Durchgangsöffnungen<br />

der Verschleißbrille<br />

• Schlagbeanspruchung an der<br />

Trenn ebene zwischen Verschleißbrille<br />

und Verschleißring<br />

• Abrasion infolge Durchströmung an<br />

Durchgangsöffnungen von Verschleißbrille<br />

und Ring<br />

Hartmetall-Verschleißteile erhöhen die<br />

Standzeiten der Betonpumpe<br />

Hartmetall-Verschleißteile bestehen aus<br />

einem Grundkörper („Baustahl“) und<br />

aus einer ca. 5 mm dicken Hartmetall-<br />

Verschleißschicht.<br />

<strong>Putzmeister</strong> bietet seit ca. 20 Jahren<br />

Hartmetall-Verschleißteile an.<br />

Aus der langjährigen Erfahrung bei<br />

Ex trem einsätzen in der Weit- und<br />

Hochförderung von Beton (z.B. Burj<br />

Khalifa) wurden unterschiedliche Ausführungen<br />

von Hartmetall-Verschleißbrillen<br />

entwickelt und eingesetzt.<br />

12 PM 4377 PM 4377 13<br />

27

Einsatz<br />

Ausbau am Flughafen<br />

Frankfurt am Main:<br />

Großbetonage der<br />

Rollbrücken für die <strong>neue</strong><br />

Landebahn Nordwest<br />

DIE PUMAS Betonförderung GmbH & Co.<br />

KG ist im Rhein-Mai-Gebiet mit 30 Autobetonpumpen<br />

mit Mastgrößen von 24<br />

bis 63 m und mit stationären Betonverteilersystemen<br />

beheimatet. Einige der<br />

längsten Verteilermaste der PUMAS kamen<br />

bei den Großbetonagen im August<br />

und September 2010 an den Rollbrücken<br />

am Rhein-Main-Flughafen zum Einsatz.<br />

<strong>Die</strong> beiden Rollbrücken führen über die<br />

Autobahn und ICE Trasse und verbinden<br />

die <strong>neue</strong> Landebahn Nordwest 07L/25R<br />

mit dem jetzigen Rollfeld. Zum Winterflugplan<br />

2011/12 soll die <strong>neue</strong> Bahn in<br />

Betrieb gehen. Spatenstich war im Mai<br />

2009.<br />

Rollbrücke West –<br />

Betonage August 2010<br />

<strong>Die</strong> Brücke West konnte durch exakte<br />

Planung der Standorte von vier <strong>Putzmeister</strong><br />

Großmastpumpen zügig und termingerecht<br />

betoniert werden. Der Überbau<br />

wurde mit einem M 63-5, einem<br />

M 62-6 und zwei M 58-5 am 20.08.2010<br />

gegen 20:00 Uhr in Angriff genommen.<br />

Innerhalb von 20 Stunden wurden 3.240<br />

m³ eingebaut, die durch die Lieferwerke<br />

der Sehring Beton GmbH & Co. KG fristgerecht<br />

bereitgestellt wurden.<br />

28<br />

14 PM 4377 PM 4377 15<br />

M 58-5<br />

M 62-6 M 58-5<br />

M 63-5<br />

M 62-6<br />

M 52-5<br />

Einsatz<br />

M 58-5 M 58-5 M 63-5<br />

DIe genaue Standortplanung war grundlegend, damit sich die Arbeitsbereiche der beteiligten Großmast-Autobetonpumpen treffen<br />

konnten. An der Nordseite wurden ein M 58-5 und der M 62-6 eingesetzt, im Süden der Rollbrücke befand sich der zweite<br />

M 58-5 und ein M 63-5.<br />

RV 10<br />

30<br />

29

Einsatz<br />

p <strong>Die</strong> zweite Maschine auf der Südseite, ein M 58-5, musste in der Kranbahn aufgebaut werden.<br />

Rollbrücke Ost –<br />

Betonage September 2010<br />

Am 17.09.2010 wurde nach wochenlangen<br />

Planungen der Überbau der Rollbrücke<br />

Ost betoniert. Zum Einsatz kamen<br />

ein M 62-6, ein M 58-5 und ein M 52-5<br />

an der Nordseite, sowie ein M 63-5 und<br />

ein M 58-5 auf der Südseite.<br />

Der Überbau mit einer Breite (O-W) von<br />

345 m und einer Tiefe (N-S) von 91,5 m<br />

wurde in drei Betonierphasen aufgeteilt.<br />

Begonnen wurde an der tiefsten Stelle<br />

des Bauwerks, wo es die ICE-Trasse und<br />

beide Richtungsfahrbahnen der A3 überspannt.<br />

In der Planung wurde von einer Einsatzdauer<br />

von 61,5 Stunden und einer einzubauenden<br />

Menge von 10.100 m³ aus-<br />

gegangen. Hauptbedingung für die wohl<br />

erst- und einmalige fugenlose Betonage<br />

einer Fläche von fast 19.000 m² war die<br />

Sicherstellung einer unterbrechungsfreien<br />

Betonversorgung von vier Einbaukolonnen<br />

durch die Betonpumpen der<br />

PUMAS.<br />

Da trotz Einsatz der Großmastpumpen<br />

noch eine Lücke in den Arbeitsbereichen<br />

der Verteilermaste bestand, wurde zu-<br />

p Sauber eingeparkt: Der M 52-5 findet dank OSS direkt an der ICE Trasse einen geeigneten, sicheren Aufstellplatz.<br />

16 PM 4377 PM 4377 17<br />

Einsatz<br />

31 32<br />

33

Einsatz<br />

p „Anflug“ des Rundverteilers RV 10,<br />

der in der <strong>Mit</strong>te der Rollbrücke Ost den<br />

Arbeitsbereich des M 58-5 noch etwas<br />

erweiterte<br />

35<br />

sätzlich ein Rundverteiler RV 10 eingesetzt.<br />

<strong>Die</strong>ser wurde nur am Anfang für<br />

150 m³ genutzt, alle weiteren Stellen<br />

konnten direkt von den Masten der Autobetonpumpen<br />

erreicht werden. Bedient<br />

wurde der RV 10 vom M 58-5 an<br />

der Nordseite der Rollbrücke.<br />

Der M 63-5 war direkt an der Fahrbahn<br />

der A3 Richtung Frankfurt aufgebaut<br />

und musste über die Fahrspuren hinweg<br />

den Beton auf die Brücke fördern. <strong>Die</strong>s<br />

stellte höchste Anforderungen an die<br />

Sicherheit. Daher wurde die komplette<br />

Verrohrung der Maschine vor Einsatzbeginn<br />

ausgetauscht.<br />

Als fünfte Betonpumpe wurde nördlich<br />

der Brücke ein M 52-5 zwischen der ICE-<br />

p Auch diesen kritischen Teil der Betonage<br />

über die Fahrbahn der Autobahn<br />

A3 hinweg meisterte der M 63-5 zuverlässig<br />

und ganze 34 Stunden lang!<br />

Trasse und der Autobahn A3 Richtung<br />

Köln aufgebaut. Sie schloss direkt am<br />

Arbeitsbereich des M 58-5 in Richtung<br />

Osten an.<br />

Nach knapp 20 Stunden und 3.700 m³<br />

Beton war der erste Abschnitt des Überbaus<br />

betoniert.<br />

Auch beim Beginn des zweiten Abschnitts<br />

konnten die Betonpumpen ohne<br />

Standortwechsel weiterarbeiten. Der im<br />

ersten Abschnitt betonierte mittlere Teil<br />

der Brücke wurde in der Zwischenzeit<br />

schon mit Flügelglättern endbehandelt.<br />

Nach 46 Stunden schließlich und ca.<br />

8.200 m³ hatten die Masten der Betonpumpen<br />

Ihre letzten Einbringorte erreicht.<br />

n<br />

34<br />

Ä Ausbau für mehr Flugbewegungen<br />

am drittgrößten<br />

Flughafen Europas<br />

(Quelle: Ausbau Aktuell, März/2011)<br />

Im Januar 2011 waren die Erdarbeiten<br />

für die Dämme zu den Rollbrücken im<br />

<strong>Mit</strong>telpunkt gestanden. Zur Vermeidung<br />

von Druck der Dämme auf die<br />

Widerlagerwände der Rollbrücken, die<br />

über Autobahn und ICE-Trasse führen,<br />

wurden sogenannte Erddruckfänger<br />

eingebracht.<br />

Auch die Betonarbeiten für die 45 m<br />

breite und 2.800 m lange Landebahn<br />

liefen wieder an. <strong>Die</strong> „Fertiger“ begannen<br />

in zwei Lagen jeweils 11,25 m breite<br />

Streifen zu betonieren, um das noch<br />

fehlende Teilstück im 24-Stunden-<br />

Dauereinsatz fertigzustellen. <strong>Die</strong> Betonarbeiten<br />

für die Flugbetriebsflächen<br />

(Landebahn und Rollwege) werden bis<br />

Ende Mai 2011 beendet. Sobald die Arbeiten<br />

an den Dämmen abgeschlossen<br />

sind, wird auch auf den Rollbrücken<br />

Beton aufgebracht. Ziel ist es, auch die<br />

insgesamt fünf Brückenkonstruktionen<br />

bis Mai fertigzustellen.<br />

Ä www.ausbau.fraport.de<br />

Der Verkehrsflughafen Frankfurt am<br />

Main ist der mit Abstand größte deutsche<br />

Flughafen und zugleich eines der<br />

weltweit bedeutendsten Luftfahrtdrehkreuze.<br />

Gemessen am Passagieraufkommen<br />

ist er nach London-Heathrow und<br />

Paris-Charles de Gaulle der drittgrößte<br />

Flughafen in Europa und liegt im weltweiten<br />

Vergleich auf Rang 9. Er weist,<br />

18 PM 4377 PM 4377 19<br />

Einsatz<br />

nach dem Flughafen in Paris, das<br />

zweitgrößte Frachtaufkommen aller<br />

europäischen Flughäfen auf.<br />

<strong>Mit</strong> der <strong>neue</strong>n Bahn soll ein Koordinierungseckwert<br />

von 126 Flugbewegungen<br />

pro Stunde auf dem Frankfurter<br />

Flughafen ermöglicht werden.<br />

q Grafik der <strong>neue</strong>n Landebahn 07L/25R mit den beiden Rollbrücken<br />

36<br />

37

Einsatz<br />

Eine stationäre Betonpumpe BSA 1409 D<br />

von <strong>Putzmeister</strong> schaffte im Dezember<br />

2010 einen <strong>neue</strong>n Rekord: 1100 m horizontale<br />

Förderweite in einem Tunnel sind<br />

die bisher weiteste in Indien erreichte<br />

Dis tanz.<br />

Der Tunnel – gesamt 3 km lang und mit<br />

einem Durchmesser von 2,50 m – ist<br />

Teil des Bhilangana III Laufwasserkraftwerks<br />

mit einer Leistung von 24 MW. Das<br />

Kraftwerk befindet sich in Ghuttu, Tehri<br />

Garhwal, im nordindischen Bundesstaat<br />

Uttarakhand.<br />

39<br />

Uttarakhand / Nordindien:<br />

1100 m – <strong>neue</strong>r indischer<br />

Rekord in der Weitförderung<br />

von Beton!<br />

Was das Terrain betraf, war das Projekt<br />

eine große Herausforderung für alle Beteiligten.<br />

In Ghuttu – dem letzten per<br />

Straße erreichbaren Punkt am Bhilangana<br />

Fluss – wurde die gesamte Betonierlogistik<br />

aufgebaut. Detaillierte Planungen,<br />

vom geeigneten Aufstellort der Pumpe<br />

bis hin zur Verlegung der Förderleitung<br />

und Errichten der Schalungen, waren essentiell<br />

für den letztlichen Erfolg.<br />

Für mehr Stabilität hatte man die Betonpumpe<br />

entgegen der Pumprichtung<br />

aufgestellt. <strong>Die</strong> Förderleitung verlief<br />

ab Trichterabgang zunächst über zwei<br />

90°-Bögen, was die Übertragung des<br />

Drucks in der Leitung auf die Pumpe<br />

verringerte. <strong>Die</strong> Förderleitung war mit<br />

U-Halterungen auf Betonfundamenten<br />

verschraubt. Ein Sperrschieber in der<br />

Förderleitung verhinderte das Zurück-<br />

38<br />

p Einbringen des Betons in die Schalungen an den Tunnelwänden<br />

zur Stützung der Kalotte<br />

q Das <strong>Putzmeister</strong> Projekt Team nach<br />

der erfolgreichen Betonage<br />

20 PM 4377 PM 4377 21<br />

Einsatz<br />

40<br />

41

Einsatz Einsatz<br />

drücken von Beton und Wasser, da die<br />

Tunnelröhre schräg verlief und gegenüber<br />

der Betonpumpe ein Gefälle hatte.<br />

Ein speziell angefertigter Betonblock<br />

über der Förderleitung vor dem Tunneleingang<br />

fing die Schubkräfte der Pumpe<br />

auf.<br />

<strong>Die</strong> Tunnelbetonage erforderte einen<br />

kontinuierlichen Pumpvorgang von 105<br />

m 3 Beton der Festigkeitsklasse C25 bis<br />

in 1100 m Entfernung. Das hieß für das<br />

Team, Tag und Nacht zu betonieren, jeweils<br />

in Abschnitten von 67 m Länge<br />

für Firste und Ulme und 70 m für die<br />

Sohle. War das Ende eines Schalungsabschnittes<br />

erreicht, wurde anschließend<br />

die Sohle in umgekehrter Richtung betoniert.<br />

Eingebracht wurde der Beton<br />

über einen Rohrbogen. <strong>Die</strong> Dicke der<br />

Betonschicht betrug zwischen 200 und<br />

250 mm. Vor und während der Betonage<br />

wurde die Betonmischung ständig überwacht.<br />

n<br />

p Rund um die Uhr war das Betonierteam<br />

im Tunnel im Einsatz.<br />

43<br />

44<br />

Technische Daten BSA 1409 D<br />

Förderleistung bis zu 94 m 3 /h<br />

Betondruck bis zu 106 bar<br />

Antrieb 140 kW (<strong>Die</strong>sel)<br />

Förderzylinder Ø 200 mm<br />

Hub 1400 mm<br />

<strong>Putzmeister</strong> India sorgt für<br />

kompetente Hilfe zu jeder Zeit!<br />

<strong>Putzmeister</strong> bietet seinen indischen<br />

Kunden mit einer zentralen, gebührenfreien<br />

Telefonnummer einen 24 Stunden<br />

Service an, 7 Tage die Woche.<br />

<strong>42</strong><br />

p Ein Sperrschieber verhinderte das<br />

Zurückdrücken von Beton und Wasser<br />

aus der mit Gefälle verlaufenden Förderleitung.<br />

u In der Puja Zeremonie erhielten<br />

Betonpumpe und Ausrüstung göttlichen<br />

Segen für die bevorstehende anspruchsvolle<br />

Aufgabe.<br />

CHINA<br />

Bundesstaat<br />

Uttarakhand NEPAL<br />

Ä Abwechslungsreicher Pfad<br />

zum Dach der Welt<br />

Entlang des Flusses verläuft die beliebte<br />

Trekking Route vom Marktflecken<br />

Ghuttu zum Khatling Gletscher (3717 m<br />

MSL). Sie führt zunächst durch dichte<br />

Wälder und wunderschöne üppige grüne<br />

Wiesen. Im weiteren Verlauf werden Pässe<br />

über 5000 m, Gletschermoränen und<br />

Schneefelder bewältigt.<br />

Trekker schwärmen von dieser mehrtägigen<br />

Tour. Beeindruckende Ausblicke<br />

zu den Giganten des Garhwal Himalaya<br />

machen jede Mühe des schwierigen<br />

Weges wieder wett.<br />

22 PM 4377 PM 4377 23<br />

INDIEN<br />

Ä „Wenn zwei Flüsse sich treffen,<br />

fließt nur einer weiter“<br />

Der Fluss Bhilangana ist der Hauptzufluss<br />

des Bhagirathi, des Quellflusses<br />

des Ganges. Er entspringt am Fuß des<br />

Khatling Gletschers im Zentralhimalaya<br />

im indischen Bundesstaat Uttarakhand,<br />

der im Norden an Tibet angrenzt<br />

und im Osten an Nepal.<br />

45 46<br />

47<br />

<strong>Die</strong> Westwand des Nanda Devi – mit 7816 m der zweithöchste Berg Indiens<br />

49<br />

Bhagirathi<br />

Ghuttu<br />

Bhilangana<br />

Ganges<br />

48

Einsatz<br />

Stabile Basis für<br />

die Windkraft –<br />

Schwerkraftfundamente<br />

für Offshore-Anlagen<br />

Im Rahmen des Projektes „Wetfeet“ wird<br />

derzeit die Umsetzung von Schwerkraftfundamenten<br />

für Offshore-Windkraftanlagen<br />

vorbereitet. Dabei sollen die Windkraftanlagen<br />

mit einer Betonsäule und<br />

einem Beton-Fußkreuz komplett an Land<br />

gefertigt und dann per Spezialschiff aufs<br />

Meer transportiert werden.<br />

STRABAG Offshore Wind entwickelt,<br />

plant und realisiert Schwerkraftfundamente<br />

für betriebsfertig montierte Windenergieanlagen<br />

für Offshore-Windparks.<br />

<strong>Mit</strong> einem Konzept der kompletten serienmäßigen<br />

Anlagenmontage an Land<br />

bietet STRABAG dabei entscheidende<br />

Vorteile. <strong>Mit</strong> der Fertigstellung des <strong>neue</strong>n<br />

STRABAG Terminal Cuxhaven wird<br />

Offshore Wind großserienfähig.<br />

Insgesamt investiert die STRABAG in<br />

diese Fertigungsstätte in Cuxhaven über<br />

300 Millionen Euro. In einer ersten Ausbauphase<br />

ist die Schaffung von bis zu<br />

500 Arbeitsplätzen in den nächsten Jahren<br />

geplant.<br />

Anlage wird komplett an Land montiert<br />

„Eine Besonderheit des STRABAG-Logistikkonzeptes<br />

liegt in der Vorinstallation<br />

der gesamten Windenergieanlage, bestehend<br />

aus Stahlturm, Turbine und Nabe<br />

mit Rotorblättern, auf das Schwerkraftfundament<br />

im Produktionswerk Cuxhaven“,<br />

so Dr. Klaus Weber, Geschäftsführer<br />

der STRABAG Offshore Wind GmbH.<br />

<strong>Die</strong> 7000 t schwere Anlage wird dann mit<br />

einem Spezialschiff zu den Windparks<br />

transportiert. Somit erfolgt die Offshore-<br />

Installation weitgehend unabhängig von<br />

Witterung und Seegang.<br />

Für die Errichtung eines Fertigteilwerkes<br />

dieser Dimension – das Fabrikgelände<br />

erstreckt sich über 50 Hektar Fläche –<br />

müssen viele Details untersucht und<br />

vorab getestet werden. Als Vorbereitung<br />

für die spätere Serienfertigung und für<br />

die Untersuchung der Belastungen am<br />

Fußkreuz wird in Cuxhaven ein Testfundament<br />

für eine solche Windkraftanlage<br />

hergestellt.<br />

Für die effiziente Fertigung der Fundamente<br />

sollen Betonpumpen eingesetzt<br />

werden. <strong>Die</strong> hohen Anforderungen an<br />

die Eigenschaften des Betons haben<br />

Auswirkungen auf das Pumpverhalten.<br />

Um dieses zu testen, wurden von <strong>Putzmeister</strong><br />

bei einer Betonage Messungen<br />

an der Betonpumpe und gleichzeitig<br />

Untersuchungen der Betonmischung<br />

mit einem neu entwickelten Rheometer<br />

durchgeführt.<br />

An einer Autobetonpumpe vom Typ BSF<br />

<strong>42</strong>-5.16 HLS wurde der Betondruck in<br />

der Leitung gleich hinter dem Trichter<br />

gemessen. Damit wurde das Pumpverhalten<br />

des Spezialbetons C70/85 baustellengerecht<br />

analysiert.<br />

<strong>Putzmeister</strong>s Rheometer im Einsatz auf<br />

der Baustelle<br />

Zur Untersuchung des Betons steht ein<br />

<strong>neue</strong>s Messgerät zur Verfügung. Das von<br />

<strong>Putzmeister</strong> entwickelte „Sliding Pipe<br />

Rheometer“ – kurz SLIPER – ermöglicht<br />

eine schnelle Vorabbeurteilung der<br />

Pumpbarkeit von Betonen oder anderen<br />

Dickstoffen im Labor und auf der Baustelle.<br />

„<strong>Mit</strong> Hilfe des Rheometers können aufwändige<br />

Pumpversuche reduziert und<br />

somit Kosten gespart werden. Gleichzeitig<br />

ermöglicht diese <strong>neue</strong> Technologie<br />

eine Qualitätskontrolle sowie eine<br />

einfache Prognosemöglichkeit bezüglich<br />

des Pumpverhaltens von Beton und anderen<br />

Dickstoffen.“, so Betontechnologe<br />

Dr. Knut Kasten von <strong>Putzmeister</strong>.<br />

Übereinstimmende Messungen an der<br />

Pumpe und mit dem Rheometer zeigten,<br />

welche Eigenschaften der Beton beim<br />

Pumpen besitzt: Wie bei modernen<br />

hochfesten Betonrezepturen häufig zu<br />

beobachten ist, hat auch dieser Spezialbeton<br />

einen relativ hohen Druckwiderstand<br />

in der Förderleitung erzeugt. <strong>Die</strong><br />

experimentell ermittelten Eigenschaften<br />

helfen bei der zielgenauen und sinnvollen<br />

Auslegung der später zum Einsatz<br />

kommenden Pumpanlage.<br />

<strong>Die</strong> Untersuchungen mit dem Rheometer<br />

werden ausschließlich als <strong>Die</strong>nstleistung<br />

angeboten. n<br />

Ä Rückenwind<br />

Der konsequente Ausbau regenerativer<br />

Energien in Europa führt dazu, dass<br />

mehr und mehr Windenergieanlagen<br />

nicht nur an Land aufgebaut, sondern<br />

dass dafür auch Flächen in der Nord-<br />

und Ostsee genutzt werden.<br />

24 PM 4377 PM 4377 25<br />

Förderdruck<br />

Betonmischung A<br />

Betonmischung B<br />

Fördermenge<br />

p Das Diagramm zeigt die grundsätzliche<br />

Abhängigkeit zwischen Förderdruck<br />

und Fördermenge bei Beton.<br />

u Messung auf der Baustelle mit dem<br />

Sliding Pipe Rheometer<br />

Einsatz<br />

50 51 52<br />

p Hier werden in Zukunft Offshore-Windkraftanlagen komplett an Land gefertigt.<br />

<strong>Die</strong> deutsche Bundesregierung beschloss<br />

im Spätsommer 2009 einen Raumordnungsplan,<br />

wonach bis zum Jahr 2030<br />

bis zu 25.000 Megawatt über Offshore-<br />

Windkraft erzeugt werden könnten. Laut<br />

Verkehrsministerium sollen 30 Windparks<br />

in der Nord- und 10 in der Ostsee<br />

gebaut werden. Deutschland liegt<br />

bereits auf Platz 2 hinter den USA bei<br />

der installierten Windenergiekapazität.<br />

53<br />

54

<strong>Putzmeister</strong> Solid Pumps<br />

<strong>Putzmeister</strong> Solid Pumps<br />

im Ship & Offshore Einsatz<br />

p <strong>Die</strong> installierte Dickstoffpumpe im<br />

Schiffsrumpf ist am weißen Deckel des<br />

Zulauftrichters vor der Person zu erkennen.<br />

Im Vordergrund ist die Vorpressschnecke<br />

zu sehen.<br />

56<br />

<strong>Die</strong> norwegische Erdöl- und Erdgasgesellschaft<br />

Statoil ist der bedeutendste<br />

Erdgaslieferant auf dem europäischen<br />

Kontinent und gehört zu den weltgrößten<br />

Nettoverkäufern von Rohöl.<br />

Hierzu betreibt Statoil eine Vielzahl von<br />

Bohrplattformen (Drilling Rigs) und Produktionsplattformen<br />

in der Nordsee,<br />

dem Nordatlantik und der Barentssee<br />

(Offshore).<br />

Der enorme Preisanstieg im Rohölbereich<br />

führt zu immer tieferen Bohrungen bei<br />

Statoil, aktuell bis zu 4000 m Tiefe.<br />

Bis September 1991 war es nach norwegischem<br />

Recht erlaubt, die bei den Bohrungen<br />

anfallenden sogenannten Drillcuttings<br />

(Bohrklein) neben dem Bohrloch<br />

auf den Meeresgrund abzulagern.<br />

Aktuell liegen die Grenzwerte für den<br />

Restölgehalt der Drillcuttings, die noch<br />

im Meer abgelagert werden dürfen, bei<br />

einem Gramm pro Kilogramm Öl. Ausgenommen<br />

hiervon sind die Kaltwassergebiete.<br />

Zum Beispiel gilt in Norwegen in<br />

der Barentssee ein Null-Prozent-Grenzwert<br />

(Zero-Emission).<br />

Aufgrund dieser gesetzlichen Forderungen<br />

und dem begrenzten Platzbedarf<br />

auf den Bohrplattformen, wird die weitere<br />

Aufbereitung der Drillcuttings an<br />

Land durchgeführt.<br />

t Rem Hrist vor der Bohrplattform<br />

Deep Sea Atlantic<br />

Bisher erfolgte der Transport der Drillcuttings<br />

von den Bohrplattformen in<br />

geschlossenen Transportcontainern, die<br />

zur Entleerung ausgekippt wurden, oder<br />

in Druckbehältern, die mittels Vakuumpumpen<br />

befüllt und an Land entleert<br />

wurden.<br />

<strong>Die</strong> Kranverladung der Container und<br />

Druckbehälter auf die Versorgungsschiffe<br />

(Supply Vessels) ist eine zeitaufwendige<br />

und bei schlechtem Wetter riskante<br />

Tätigkeit.<br />

Um die Be- und Entladung der Versorgungsschiffe<br />

zu optimieren, bietet sich<br />

die Förderung der Drillcuttings mittels<br />

Dickstoffpumpen und Rohrleitungen an.<br />

<strong>Die</strong> Ulstein Werft, als einer der innovativsten<br />

Werften im Bau von Spezialschiffen<br />

für die Öl- und Gasindustrie,<br />

hat den Auftrag der 2008 von Statoil<br />

erstellten Ausschreibung zur Lieferung<br />

von zwei Versorgungsschiffen erhalten.<br />

<strong>Putzmeister</strong> wurde als Lieferant für das<br />

Drillcuttings Lager- und Pumpsystem<br />

ausgewählt.<br />

Wesentliche Entscheidungskriterien für<br />

die <strong>Putzmeister</strong> Technologie waren neben<br />

der langjährigen Erfahrung in der<br />

Förderung verschiedenster schwer fließender<br />

Dickstoffe, die von <strong>Putzmeister</strong><br />

Solid Pumps im Jahre 2007 und 2008 erfolgreich<br />

durchgeführten Pumpversuche<br />

mit Drillcuttings.<br />

55<br />

Technische Daten:<br />

Lieferumfang je Versorgungsschiff<br />

2 x Gleitrahmen PDL 6845<br />

2 x Austrags- und Vorpressschnecke<br />

<strong>Putzmeister</strong> Solid Pumps<br />

26 PM 4377 PM 4377 27<br />

SHS 4552 SH<br />

1 x Dickstoffpumpe KOS 1480 HPS<br />

1 x Hydraulkaggregat HA 200 E-SP<br />

1 x Schalt- und Steuerschrank SEP 200<br />

1 X Gleitmittelinjektionsanlage 250/600<br />

Technische Daten PSP-Pumpsystem:<br />

Drillcuttings-Lagertank 2 x 200m³<br />

Dickstoffpumpe 50 m³/h, 60 bar<br />

Daten Versorgungsschiffe:<br />

Länge über alles 88,8 m<br />

Breite 19,0 m<br />

Tiefe vom Hauptdeck 8,0 m<br />

Max. Tiefgang 6,6 m<br />

Design Tiefgang 6,0 m<br />

Trotz der offensichtlich beengten Platzverhältnisse<br />

konnte die Installation servicefreundlich<br />

im Bereich unter dem<br />

Frachtraum untergebracht werden.<br />

<strong>Die</strong> gute Teamarbeit, langjährige Erfahrungen<br />

im Projektgeschäft, gute<br />

Zusammenarbeit mit den Schiffsbau-<br />

Ingenieuren der Ulstein Werft, sowie<br />

hohe Projektmanagement-Kompetenz<br />

waren Grundlage für die erfolgreiche<br />

Einhaltung der Liefertermine und des<br />

Projektbudgets, sowie der für PSP <strong>neue</strong>n<br />

Schiffsbau-Standards.<br />

<strong>Die</strong> beiden Versorgungsschiffe mit den<br />

Baunummern 288 und 289 wurden planmäßig<br />

im Februar und Mai 2011 der Reederei<br />

Remoy Shipping übergeben, die<br />

von Statoil einen 8 Jahres Chartervertrag<br />

hat, und auf die Namen Rem Hrist (288)<br />

und Rem Mist (289) getauft.<br />

59<br />

Tonnage netto 1328 NRT<br />

Tonnage brutto 3969 GRT<br />

Max. Geschwindigkeit 15,4 Knoten<br />

Neben dem Lager- und Pumpsystem<br />

für die Drillcuttings besitzen die Versorgungsschiffe<br />

ein Multi Cargo Tank System<br />

für Flüssigkeiten und Trockenstoffe<br />

und ca. 1000 m² geschützte Lagerfläche<br />

an Deck für Container.<br />

Im Falle eines Ölaustritts wie z.B. bei der<br />

Deep Sea Horizon im Golf von Mexico,<br />

kann in den Drillcutting Tanks und dem<br />

<strong>Putzmeister</strong> Pumpsystem auch ORO (mit<br />

Wasser vermischtes Öl) gelagert und gepumpt<br />

werden.<br />

Im Zusammenhang mit diesen Aufträgen<br />

wurde von den PSP Servicetechnikern<br />

eine mehrtägige speziell erforderliche<br />

Sicherheitsausbildung in Norwegen für<br />

den Offshore-Einsatz absolviert. n<br />

t Drillcuttings nach dem Shaker von der<br />

Deep Sea Atlantic, so wie sie in die Drillcutting<br />

Tanks der Versorgungsschiffe<br />

eingefüllt werden<br />

u Rem Hrist im Trockendock der Ulstein-<br />

Werft während der Installationsphase<br />

des PSP-Pumpsystems<br />

PSP Lieferumfang:<br />

• Gleitrahmen mit hydraulischem Antriebszylinder<br />

im Lagertank (grau)<br />

• Unterhalb der Tanks die Austrags-<br />

und Vorpressschnecken mit hydraulischen<br />

Absperrschiebern (blau)<br />

• Dickstoffpumpe (gelb)<br />

• Hydraulikaggregat und Gleitmittelinjektionsstation<br />

(nicht dargestellt)<br />

Ä <strong>Die</strong> Walküren Hrist und Mist<br />

entstammen der norwegischen<br />

Mythologie. Walküren sind weibliche<br />

Geis terwesen aus Odins Gefolge und<br />

erwählen aus den auf dem Schlachtfeld<br />

Verstorbenen die Einherjer („ehrenvoll<br />

Gefallenen“) aus, um sie<br />

nach Walhall in<br />

Odins Burg<br />

Asgard zu<br />

bringen.<br />

57<br />

60<br />

58

Rubrik Kurzmeldungen<br />

Vorsicht,<br />

bissige<br />

Werbung!<br />

„Seit ich auf meinem M 52 die auffällige<br />

Beschriftung habe, ordern meine<br />

Kunden nur noch den ’Big Dog’,“<br />

so Robert Heider, Geschäftsführer<br />

des Betonpumpendiensts Heider aus<br />

Wolfegg im Allgäu. Da er gerade in der<br />

<strong>42</strong><br />

Nähe war, hielt er für einen kurzen<br />

’Boxen stopp’ an im <strong>Putzmeister</strong> Werk<br />

Aichtal.<br />

u Robert Heider (re.) und<br />

Jörg Hermann, Leiter der<br />

Zentral-Service Werkstatt (li.)<br />

In der <strong>Putzmeister</strong> Post 79 hatten wir<br />

über die spektakuläre Betonage an<br />

den Doppelbögen der Hoover Dam Bypass<br />

Bridge berichtet, die im Oktober<br />

2009 stattgefunden hatte.<br />

Anderthalb Jahre später, im April 2010<br />

war die Brücke erneut Schauplatz eines<br />

aufregenden Ereignisses: Ein M 52 wurde<br />

per Seilkran an seinen luftigen Arbeitsplatz<br />

„geflogen“.<br />

Insgesamt elf Felder mit je 27 x 37 m<br />

der zukünftigen Fahrbahn mussten<br />

betoniert werden. Pumpendienstleister<br />

Quinn aus Las Vegas, der das ganze<br />

Projekt hindurch sein Equipment<br />

samt Maschinisten im Einsatz hatte,<br />

war gefragt mit seinem M 52 als Sattelauflieger.<br />

<strong>Die</strong> große Reichweite war<br />

entscheidend für die Wahl, aber auch<br />

seine Semitrailer-Konfiguration. <strong>Die</strong><br />

Autobetonpumpe konnte um ihr Zugfahrzeug<br />

„erleichtert“ und per Kran an<br />

Ort und Stelle auf eine spezielles Gegengewicht<br />

gesetzt werden.<br />

M 52 im Anflug auf<br />

die Hoover Dam<br />

Bypass Bridge<br />

Kurzmeldungen<br />

Der M 52 wurde am Scheitelpunkt des<br />

Bogens positioniert. Um die Last symmetrisch<br />

zu verteilen und den Brückenbogen<br />

im Gleichgewicht zu halten,<br />

betonierte er von dort eine Fläche auf<br />

der einen Seite, wurde umgesetzt und<br />

betonierte eine Fläche auf der anderen<br />

Seite. Immer abwechselnd, bis alle elf<br />

Flächen erledigt waren.<br />

Das Umsetzen der Pumpe war nötig,<br />

da die Zufuhrleitung von der Stationären<br />

Betonpumpe, die den M 52 fütterte,<br />

sonst im Weg gewesen wäre.<br />

<strong>Die</strong> Hoover Dam Bypass Bridge ist seit<br />

Oktober 2010 als „Mike O’Callaghan –<br />

Pat Tillman Memorial Bridge“ in Betrieb.<br />

Der Bau der fast 610 m langen<br />

Brücke hatte etwa fünfeinhalb Jahre<br />

gedauert.<br />

28 PM 4377 PM 4377 29<br />

61<br />

62<br />

63

Kurzmeldungen<br />

In der saudi-arabischen Hauptstadt<br />

Riad hat der Bau begonnen für den<br />

„King Abdullah Financial District“<br />

(KAFD). Das ehrgeizige Projekt mit<br />

einem Volumen von 10 Milliarden US$<br />

wird mehr als 40 Hochhaustürme auf<br />

einer Fläche von 1,6 Mio. m 2 umfassen<br />

und soll innerhalb einer Bauzeit von<br />

nur dreieinhalb Jahren fertiggestellt<br />

werden.<br />

„Saudi-Arabien soll die Finanzzentrale<br />

des Nahen Ostens werden.“ <strong>Die</strong>se<br />

Prämisse und das große persönliche<br />

Interesse des Staatsoberhaupts und<br />

Regierungschefs König Abdullah bin<br />

Abdulaziz Al Saud treiben das Vorhaben<br />

zügig und konsequent voran.<br />

Der Baubeginn für die ersten 10 der 40<br />

Parzellen war Ende 2009, nach nur 30<br />

Monaten sollen sie bereits fertig sein.<br />

Für die weiteren Teilprojekte wird<br />

dieselbe knappe Bauzeit veranschlagt<br />

werden. <strong>Mit</strong>te 2012 sollen 70 % der<br />

Gebäude fertiggestellt sein.<br />

Das Konzept des KAFD sieht nicht nur<br />

exklusive Büros für Finanzunternehmen<br />

vor. Rund ein Viertel der 5 Mio. m 2<br />

Gebäudefläche ist für Wohnappartements<br />

vorgesehen. Sechs Hotels sind<br />

geplant sowie zahlreiche Geschäfte und<br />

Freizeiteinrichtungen. Wichtig ist den<br />

Bauherren, eine tags wie nachts lebendige<br />

Stadt zu erschaffen, in der Arbeit,<br />

Wohnen und Freizeit eine harmonische<br />

Verbindung eingehen.<br />

Nach dem Prinzip eines „Wadi“ – ein<br />

Wadi bezeichnet ein trockenes Flusstal,<br />

das nach Regenfällen Wasser führt und<br />

teils besiedelt ist – finden sich in der gesamten<br />

Anlage schattige Fußwege mit<br />

Wasserspielen und Pflanzen, aber auch<br />

viele klimatisierte „Skywalks“ zwischen<br />

den Gebäudetürmen sowie eine einspurige<br />

Bahn rund um den Distrikt. Jedes<br />

Großprojekt in Saudi-Arabien:<br />

King Abdullah Financial District<br />

Hochhaus hat vier unterirdische Parkdecks.<br />

Zusammen mit der komplexen<br />

Verkehrsführung bleibt der KAFD<br />

praktisch autofrei.<br />

<strong>Die</strong> zum Bau benötigte Betonmenge<br />

von 1,6 Mio. m 3 ist gigantisch – 2000<br />

m 3 sollen es jeden Tag sein, die eingebaut<br />

werden.<br />

<strong>Putzmeister</strong> hilft bei diesem Projekt<br />

nicht nur mit zuverlässigen Pumpen<br />

und Verteilermasten, sondern steht<br />

auch projektberatend zur Seite.<br />

64<br />

65<br />

Telebelt senkt Kosten<br />

beim Einbringen von<br />

Massenbeton in<br />

chinesischer Werft<br />

Titan Quanzhou Shipyard Co. in Hui’an,<br />

Quanzhou in der chinesischen Provinz<br />

Fujian gehört zum Konzern Titan Petrochemicals<br />

Group Ltd. <strong>Die</strong> Schiffswerft<br />

setzt sich aus einem Fangedamm,<br />

Außenkai und vier Trockendocks zusammen.<br />

Dock 1 ist die Hauptwerft<br />

und besteht aus Dockeinfahrt, Wand,<br />

Fundamenten, Durchfahrt, Entwässerungssystem<br />

und Pumpenhaus.<br />

Projektstart war 2006, die Betonagearbeiten<br />

begannen im März 2010. Das<br />

erste und zweite Dock werden voraussichtlich<br />

Ende Mai 2011 fertiggestellt<br />

sein.<br />

An der Betoneinbringung sind hauptsächlich<br />

ein <strong>Putzmeister</strong> Telebelt TB<br />

110 G, drei 12 m 3 Fahrmischer und<br />

eine 500 m von der Baustelle entfernte<br />

3 m 3 Mischanlage beteiligt.<br />

Große Betonmengen bei der<br />

Gründung von Werfteinfahrt und<br />

Pumpenhaus<br />

Das Fundament des Pumpenhauses<br />

ist beispielsweise 54 x 41 m groß und<br />

2 m dick mit insgesamt 4.800 m 3 Beton.<br />

Um dieses Fundament zu bauen,<br />

musste kontinuierlich betoniert werden.<br />

Kein Problem: Telebelt war ununterbrochen<br />

67 Stunden in Betrieb und erledigte<br />

seinen Job perfekt. Während der Einbringung<br />

wurde der Kraftstoffverbrauch<br />

gemessen. Das Ergebnis: 1.000 l <strong>Die</strong>sel<br />

für 5.300 geförderte Kubikmeter Beton.<br />

Telebelt betoniert Dockwand<br />

Der Beton für die Dockwand wurde in<br />

drei Lagen eingebracht, die maximale<br />

Höhe der Wand betrug 12,6 m. Der Telebelt<br />

wurde direkt an der Wand aufgestellt.<br />

<strong>Mit</strong> einer maximalen Arbeitshöhe<br />

des Förderbandes von 18 m hatte der<br />

Telebelt dabei immer genügend Reserve.<br />

Bei der Betonage der Wände war das<br />

ruhige Förderband ohne Schwingungen<br />

vorteilhafter und sicherer.<br />

Förderband ideal für<br />

Bodenplatte des Docks<br />

<strong>Die</strong> Dicke der Fundamentplatte betrug<br />

60 cm, die ganze Fläche war aufgeteilt<br />

in mehrere Segmente, wobei je eines 225<br />

m 3 Beton benötigte. Der große Vorteil<br />

des Telebelt war hier, dass er den Beton<br />

horizontal fördern kann. Ideal und zeitsparend<br />

für diese Betonage.<br />

Kurzmeldungen<br />

Ä Titan Quanzhou Shipyard<br />

<strong>Die</strong> Lage der Titan Quanzhou Werft<br />

an wichtigen Routen der Handelsschiffahrt<br />

und ihre relativ geringe<br />

Entfernung zu bedeutenden Seehäfen<br />

wie Shanghai (502 Nautische<br />

Meilen) oder Hongkong (386 Nautische<br />

Meilen) machen sie zu einem<br />

idealen Anlaufpunkt dieser Küste.<br />

2012 soll die Werft in Betrieb gehen.<br />

Dann wird sie eine der größten der<br />

Welt sein mit riesigen Kapazitäten<br />

für Reparatur und Umbau von Supertankern<br />

(VLCC), großen Massengutfrachtern,<br />

Ro-Ro Schiffen und sogar<br />

den größten Containerschiffen,<br />

die derzeit auf der Welt unterwegs<br />

sind.<br />

Das Werftgelände umfasst 110 Hektar<br />

Land mit einer 3,6 km langen<br />

Küstenlinie.<br />

<strong>Die</strong> Maße der Docks<br />

Dock 1 380 x 80 x 14,4 m<br />

Dock 2 <strong>42</strong>0 x68 14,65 m<br />

Dock 3 und 4 je 280 x 46 x 12,8 m<br />

Geld und Zeit sparen mit dem<br />

zuverlässigen Telebelt<br />

Telebelt kann Beton mit geringem<br />

Slump und relativ großer Körnung<br />

fördern. Betonmischungen dieser Art<br />

werden hauptsächlich als Massenbeton<br />

eingesetzt, da sie zum einen weniger<br />

Hydratationswärme produzieren<br />

und zum anderen deutlich günstiger<br />

sind als pumpbare Betone und dadurch<br />

die Kosten bei einem Projekt<br />

wie diesem erheblich senken.<br />

Zeit gespart hat der TB 110 G gegenüber<br />

anderen Methoden der Betoneinbringung<br />

dank seiner großen Förderleistung<br />

und hohen Mobilität.<br />

Seit Beginn der Betonarbeiten war der<br />

Telebelt äußerst zuverlässig im Einsatz.<br />

Außer dem geplanten Service<br />

während dieser Zeit gab es keine Stillstandszeiten.<br />

Bis September 2010 hatte der TB 110 G<br />

bereits 45.000 m 3 Beton gefördert, im<br />

April 2011 waren es ganze 130.000 m 3<br />

auf dieser Werftbaustelle.<br />

[<strong>Putzmeister</strong> Machinery Shanghai Co. Ltd.]<br />

30 PM 4377 PM 4377 31<br />

66

<strong>Die</strong> angegebenen Preise sind Nettopreise EXW Aichtal, Stand 09/2011.<br />

Preise verlieren ihre Gültigkeit mit Erscheinen einer <strong>neue</strong>n Ersatzteilepreisliste.<br />

<strong>Putzmeister</strong> Services informiert:<br />

Längere Lebensdauer<br />

für Ihre Förderleitung<br />

Schwammkugel<br />

für Ø 120, 125, 140<br />

• Jetzt jede Kugel<br />

schmutzresistent verpackt<br />

• Jetzt noch reißfester<br />

• Optimales Rückstellverhalten5,10 €<br />

Sauber<br />

& Dicht<br />

Dichtsatz * SK 125 5,5Z<br />

• Erhöht die Standfestigkeit<br />

der Dichtung im Drehgelenk<br />

• Einsatz in gewöhnliche<br />

SK 5,5“ Kupplungen möglich<br />

4,10 €<br />

Art.-Nr. 48<strong>42</strong>16<br />

Mehr Informationen erhalten Sie unter:<br />

Tel. +49 (0) 7127 599 297 · spareparts@putzmeister.de<br />

Art.-Nr. 018841002<br />

* Dichtung und Einlagering (blau)<br />

67<br />

68<br />

PM 4377