HYDRAULIKPRESSE - HANSA-FLEX

HYDRAULIKPRESSE - HANSA-FLEX

HYDRAULIKPRESSE - HANSA-FLEX

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

12/07<br />

06<br />

12<br />

14<br />

Ausgabe 12/2007<br />

������������������������������������������������������������������������<br />

<strong>HYDRAULIKPRESSE</strong><br />

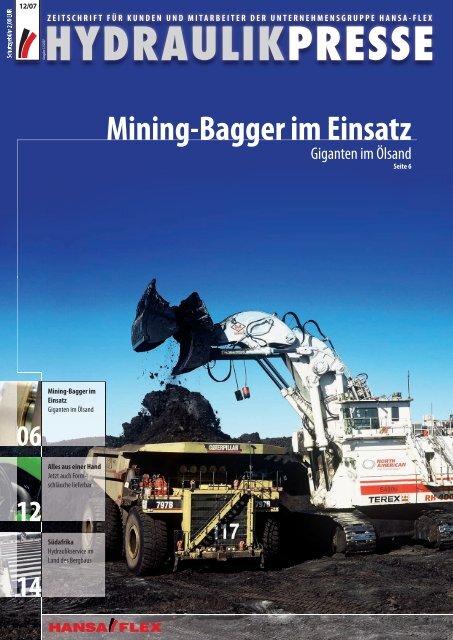

Mining-Bagger im<br />

Einsatz<br />

Giganten im Ölsand<br />

Alles aus einer Hand<br />

Jetzt auch Formschläuche<br />

lieferbar<br />

Südafrika<br />

Hydraulikservice im<br />

Land des Bergbaus<br />

Mining-Bagger im Einsatz<br />

Giganten im Ölsand<br />

Seite 6<br />

HP_2007_12.indd 1 21.11.2007 9:32:28 Uhr

INHALT | IMPRESSUM<br />

Inhalt<br />

Editorial 03<br />

XWORLD-Off road-Event – Mit dem Tiger durchs Gelände 04<br />

Mining-Bagger – Giganten im Ölsand 06<br />

Im Gespräch: Diethelm Kappe 10<br />

Alles aus einer Hand: Jetzt auch Formschläuche lieferbar 12<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Tschechien – Entwicklung im Zeitraff er 14<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Niederlassung Nordhausen – Eine Region im Umbruch 15<br />

Mit Magaziner ganz nach oben – Stapler passen sich an 16<br />

Hydraulikservice per Hubschrauber – Vom Handelsbetrieb zum starken Partner 18<br />

Ölpfl ege leicht gemacht 20<br />

20 erfolgreiche Jahre in der Hydraulikbranche – Führungswechsel bei Willmann 22<br />

Gewinnspiel, Zahlen & Fakten, Vorschau 23<br />

02<br />

<strong>HYDRAULIKPRESSE</strong><br />

Die <strong>HYDRAULIKPRESSE</strong><br />

ist auch in einer<br />

englischsprachigen<br />

Ausgabe erhältlich.<br />

Weitere Informationen<br />

erhalten Sie über Ihre<br />

Niederlassung.<br />

HINWEIS<br />

Herausgeber:<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Hydraulik GmbH<br />

Zum Panrepel 44 · 28307 Bremen<br />

Telefon: 0421 - 48 90 70<br />

Telefax: 0421 - 4 89 07 48<br />

E-Mail: info@hansa-fl ex.com<br />

www.hansa-fl ex.com<br />

Redaktion: Dietbert Keßler, Enrico Kieschnick,<br />

Horst Otto (PAPP Werbeagentur)<br />

Gestaltung: Nadine Staciwa<br />

Druck: Berlin Druck · www.berlindruck.de<br />

Verantwortlich für den Inhalt: Wolfgang Rink<br />

Erscheinungsweise: Sechs mal jährlich<br />

Ein Abo-Service der steht Ihnen<br />

auf unserer Internetseite zur Verfügung.<br />

AUSGABE OKTOBER 2007<br />

13. JAHRGANG<br />

HP_2007_12.indd 2 21.11.2007 9:33:01 Uhr

AUSGABE DEZEMBER 2007<br />

Liebe Leserinnen, liebe Leser,<br />

das Jahr 2007 geht dem Ende entgegen; es war für <strong>HANSA</strong>-<strong>FLEX</strong> ein ereignisreiches Jahr. Neue Niederlassungen<br />

im In- und Ausland ergänzten das schon bestehende enge Netz. Erst kürzlich konnte die 300. Niederlassung<br />

eröff net werden, mit der wir noch näher am Kunden sind. Und mit <strong>FLEX</strong>XPRESS kommen wir überall<br />

dort schnell zu Hilfe, wo akute Hydraulikprobleme entstehen.<br />

Aus dem Kreis unserer Kunden hören wir immer wieder, dass es neben dieser Kundennähe und der absoluten<br />

Dienstleistungsbereitschaft vor allem das hohe Engagement aller <strong>HANSA</strong>-<strong>FLEX</strong> Mitarbeiter ist, das<br />

zum Ansehen unseres Hauses als Systempartner Hydraulik beiträgt. Diese Kundenorientierung wird von den<br />

Kunden mit neuen Aufträgen und wachsender Verantwortung honoriert. Eine Verantwortung, die wir gern<br />

annehmen, denn Nähe zum Kunden, das ist unsere Leitlinie.<br />

Mehr als 15 Prozent Umsatzwachstum in 2007 sprechen für sich. Wir tun alles, um dieses Wachstum durch<br />

die Entwicklung unseres Unternehmens abzusichern. Dazu gehört auch die Erweiterung unserer Produktrange.<br />

Neu im Programm sind <strong>HANSA</strong>-<strong>FLEX</strong> Formschläuche, die wir nicht nur in vielen Größen auf Lager<br />

haben, sondern auch gezielt auf die Anforderungen unserer Kunden hin anfertigen. Mehr dazu lesen Sie auf<br />

Seite 12 dieser Ausgabe.<br />

Weiterhin setzen wir alles daran, dass alle Kunden überall zur vollsten Zufriedenheit unterstützt werden. Sei<br />

es beim Kaliabbau in Thüringen, in der Diamanten-Mine in Südafrika oder beim Abbau von Ölsand im kanadischen<br />

Tagebau. Sei es bei der schnellen Lieferung einer Ersatzschlauchleitung oder aber bei der Unterstützung<br />

von OEM mit komplett vormontierten Baugruppen für den Einbau direkt an den Montageplätzen.<br />

Mit unserem Kunden Terex Mining gehen wir sogar noch eine Schritt weiter. Auf Seite 6 stellen wir Ihnen<br />

eine maßgeschneiderte Lösung vor und zeigen, wie <strong>HANSA</strong>-<strong>FLEX</strong> seine OEM-Kunden direkt im Werk mit der<br />

zeitnahen Fertigung von Schlauchleitungen, gebogenen Rohren und einem umfangreichen Lager effi zient<br />

unterstützen kann. Solche, auf die Anforderungen des jeweiligen Kunden genau zugeschnittenen Dienstleistungspakete<br />

entwickeln wir in enger Zusammenarbeit mit den Kunden, um sie dabei zu unterstützen, ihre<br />

Kosten zu senken und ihre Produktivität und Wertschöpfung zu steigern.<br />

Unseren Mitarbeitern danken wir an der Jahreswende 2007/2008 für ihren engagierten Einsatz, mit dem<br />

sie die Kundennähe mit Leben erfüllen. Bei unseren Kunden bedanken wir uns für das entgegengebrachte<br />

Vertrauen. Ihnen allen wünschen wir Gesundheit und Erfolg im neuen Jahr.<br />

Die Geschäftsführer<br />

VORWORT<br />

Editorial<br />

Uwe Buschmann Thomas Armerding<br />

<strong>HYDRAULIKPRESSE</strong><br />

HP_2007_12.indd 3 21.11.2007 9:33:02 Uhr<br />

03

XWORLD<br />

Schlamm spritzt gegen die Windschutzscheibe. Das<br />

massive Profi l der Reifen gräbt sich fordernd durch<br />

den zähen Morast. Jedes Schlammloch ist tiefer als<br />

das Vorherige. Immer holpriger, immer enger wird<br />

der Pfad zwischen den Bäumen - eine Kraftprobe<br />

sowohl für die Nerven der Fahrer als auch die Achsen<br />

der Off roader. Jetzt heißt es: Konzentration und nur<br />

nicht festfahren!<br />

In den Genuss dieser abenteuerlichen Szenarien<br />

kamen bislang die Teilnehmer der XWORLD-Off -<br />

road-Events. Bevor im März 2008 die erste Etappe<br />

der Tour startet, hatten Mitarbeiter, Partner<br />

und externe Gäste die Gelegenheit, sich fernab<br />

der Straße von den Qualitäten der aufgerüsteten<br />

Toyota Land Cruiser zu überzeugen. Seit Februar<br />

diesen Jahres bot sich bei über einem Dutzend<br />

Off road-Events und Testfahrten die Möglichkeit,<br />

die XWORLD-Fahrzeuge live zu erleben.<br />

Angenehmer Komfort im Inneren, kraftvolle 173<br />

PS unter der Haube, permanenter Allradantrieb<br />

und eine Tourausstattung der Extraklasse sorgen<br />

für Fahrspaß und Sicherheit. Ob der „Schnorchel“<br />

für Wasserdurchfahrten, eine Seilwinde oder die<br />

GPS-Navigation mit Höhenmesser – die XWORLD-<br />

Fahrzeuge sind keine Massenware von der Stange,<br />

sondern Spezialanfertigungen für die hohen Ansprüche<br />

der unterschiedlichen Etappen.<br />

Tests im Tagebau<br />

Im ersten Gang fährt der dschungelgrüne Toyota<br />

Land Cruiser auf die mit Schilf bewachsene, hohe<br />

Sanddüne zu. Die Aufgabe: Der XWORLD-Off roader<br />

muss sich, ohne auszubrechen oder gar zu kippen,<br />

durch die Steilkurve wühlen. Der feuchte Sand<br />

rutscht und damit auch das Heck. Langsam graben<br />

sich die Räder durch die Fahrspuren immer höher<br />

die Düne entlang. Aufregend ist es, dem Fahrzeug<br />

mit dem Tiger auf der Flanke zu vertrauen. Und<br />

tatsächlich manövriert sich der Off roader ohne<br />

Schwierigkeiten durch die bröckelige Steigung.<br />

4<br />

XWORLD-Off road-Events<br />

Mit dem Tiger durchs Gelände<br />

<strong>HYDRAULIKPRESSE</strong><br />

Die ersten Testfahrten in anspruchsvollem Gelände<br />

startete das XWORLD-Projektteam um Enrico<br />

Kieschnick bereits Anfang 2007. Bestens geeignet<br />

war dafür das stillgelegte Tagebaugelände Meuro<br />

nahe Senftenberg und Großräschen in Brandenburg.<br />

Auf dem riesigen Areal konnten im März erstmals<br />

im Rahmen einer <strong>HANSA</strong>-<strong>FLEX</strong> Regionalleitertagung<br />

die Geländewagen zeigen, was in ihnen<br />

steckt. Mitte Oktober 2007 durfte dann auch die<br />

Fachpresse in einer ganztätigen Tagebautour alle<br />

XWORLD-Fahrzeuge testen. Fazit: Die Autos sind fi t<br />

für die 43 Etappen durch Europa und Asien!<br />

Graue Hügel soweit das Auge reicht. Durch die Hänge<br />

ziehen sich tiefe Schneisen. Der himmelblaue Toyota<br />

mit Himalaya-Panorama zieht eine Staubwolke<br />

aus Kohlesediment hinter sich her, während er sich<br />

zwischen Findlingen einer Abbruchkante nähert.<br />

Plötzlich kippt er nach vorn. Die Insassen hängen<br />

in den Sicherheitsgurten. Das Fahrzeug rutscht und<br />

rollt im lockeren Sand, bis es ein paar Meter tiefer<br />

wieder Fahrt aufnimmt und wenig später mit hoher<br />

Geschwindigkeit durch ein mannshohes Grasfeld<br />

pfl ügt.<br />

Off road fahren lernen<br />

Nervenkitzel und Adrenalinkick gehören zu jedem<br />

Event wie die obligatorischen Schlammspritzer auf<br />

Hose und Jacke. Die spektakulären Off road-Veranstaltungen<br />

dienen jedoch besonders dazu, die Fahrer<br />

im Umgang mit Off road-Fahrzeugen allgemein<br />

und im Speziellen mit den XWORLD Toyota Land<br />

Cruisern vertraut zu machen. „Beim Off roadfahren<br />

gibt es sehr viele Dinge zu beachten. Selbst erfahrene<br />

Autofahrer müssen erst lernen, mit unseren<br />

speziell aufgerüsteten XWORLD-Fahrzeugen umzugehen“,<br />

so Projektleiter Enrico Kieschnick. Er und<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Mitarbeiter Roelof Wittler sind dank<br />

vieler eigener Trainings bereits ein eingespieltes Instruktoren-Team.<br />

Sie übernehmen die Einweisung<br />

vor Beginn und begleiten, teils per Funk, die Fahrer<br />

AUSGABE DEZEMBER 2007<br />

HP_2007_12.indd 4 21.11.2007 9:33:10 Uhr

während des gesamten Events. „Anfänglich haben<br />

die meisten Respekt vor der Technik und der Wagengröße,<br />

aber das ist meistens nach ein paar Runden<br />

im Gelände und dem ersten erfolgreich gefahrenen<br />

Manöver überstanden. Danach ist jeder begeistert<br />

von dem, was die Fahrzeuge leisten können.“<br />

Auf der ersten großen Testfahrt im Mai 2007 ging<br />

es pünktlich zum 5. <strong>HANSA</strong>-<strong>FLEX</strong> Fußball-Turnier in<br />

Kroatien Richtung Balkan über die Alpen. In den Tiroler<br />

Bergen wurden die Langstreckentauglichkeit,<br />

Rad-Reifen-Kombination und Fahrwerksabstimmung<br />

getestet. Die über 1500 km lange Strecke<br />

nach Split bestand die Technik mit Bravour. Im<br />

anschließenden Fußball-Tunier mussten sich die<br />

deutschen <strong>HANSA</strong>-<strong>FLEX</strong> Fußballer gegen die laufstarken<br />

Tschechen und den Gastgeber aus Kroatien<br />

bei strahlendem Sonnenschein mit einem erfolgreichen<br />

dritten Platz zufrieden geben.<br />

Dunkles Brackwasser schwappt in Wellen gegen die<br />

weißen Sandstrände der kleinen Insel auf der Fahrertür<br />

des Südsee-Land Cruisers. Der Vorhang aus Wassergräsern<br />

öff net sich unter der leichten Bugwelle vor<br />

der Motorhaube und gibt die Sicht frei bis zum nahen<br />

Ufer. Immer wieder kämpft sich der Off roader schaukelnd<br />

aus tiefen Fahrrillen und Unterwasserkratern.<br />

Der Wasserspiegel beginnt zu sinken und endlich ist<br />

das Ufer erreicht. Die Füße sind trocken geblieben,<br />

doch im Kühlergrill hängen noch Schilfreste.<br />

Bis zum Start der Tour im März 2008 ist noch eine<br />

Reihe verschiedener Off road-Events und Show-Termine<br />

geplant. Bis dahin sorgen die XWORLD Toyota<br />

Land Cruiser auf den deutschen Straßen für Aufsehen.<br />

AUSGABE DEZEMBER 2007<br />

Lust aufs Abenteuer macht auch der umfangreiche<br />

XWORLD Katalog, der unter www.xworld.cc oder<br />

telefonisch unter +49 - 661 - 440 77 27 70 angefordert<br />

werden kann. Jede Tour bietet das individuelle<br />

Abenteuer und unterschiedlichste landschaftliche<br />

Highlights. Dabei erfreuen sich einige XWORLD-<br />

Etappen besonderer Beliebtheit, deshalb sollten<br />

Interessierte nicht länger zögern.<br />

Katharina Bader<br />

PRG Werbeagentur GmbH<br />

XWORLD<br />

<strong>HYDRAULIKPRESSE</strong> 5<br />

HP_2007_12.indd 5 21.11.2007 9:33:19 Uhr

TEREX GMBH<br />

Steigende Rohölpreise und absehbare Verknappung<br />

der Ressourcen führen dazu, dass auf der Suche nach<br />

Erdöl inzwischen auch Quellen ausgebeutet werden,<br />

die früher nicht lukrativ genug waren. Ein Beispiel<br />

sind die riesigen Ölsandfelder im kanadischen Fort<br />

McMurray.<br />

In der Provinz Alberta lagert etwa ein Drittel des<br />

gesamten weltweit verfügbaren Ölsandes, der<br />

im Tagebau von schweren Raupenbaggern abgebaut<br />

wird. Hier betreibt Nordamerikas größter<br />

Rohölproduzent Syncrude Canada Ltd. (SCL) drei<br />

Tagebaubetriebe. Zum Abbau des Ölsands werden<br />

dort gigantische RH 400 Mining-Bagger von Terex<br />

O&K eingesetzt. Die Terex GmbH in Dortmund, eine<br />

Nachfolgegesellschaft der im Jahr 1876 gegründeten<br />

O&K AG, hat immer wieder Meilensteine in der<br />

Entwicklung hydraulischer Bagger gesetzt und ist<br />

auf die Förderung und den Transport in Tagebau-<br />

Betrieben spezialisiert. In Fort McMurray arbeiten<br />

sowohl Hydraulik-, Seil- als auch Schaufelradbag-<br />

6<br />

Mining-Bagger – Giganten im Ölsand<br />

„Werk im Werk“-Konzept bewährt sich<br />

<strong>HYDRAULIKPRESSE</strong><br />

ger. Unter ihnen ist der RH 400 mit etwa 1.000 Tonnen<br />

Betriebsgewicht der größte Hydraulikbagger<br />

der Welt, dessen überwältigende Dimensionen in<br />

XXL ausgelegt sind. Allein die Schaufel des Baggers<br />

hat ein Fassungsvermögen von 45 Kubikmetern,<br />

mit einem Arbeitsspiel werden etwa 100 Tonnen<br />

Ölsand bewegt. Dazu sind enorme Kräfte nötig,<br />

die der RH 400 aus einer Motorleistung von 4400<br />

PS bezieht und aus einer Hydraulik, die mit einem<br />

Betriebsdruck von bis zu 310 bar arbeitet. Gefördert<br />

wird der Ölsand im Winter bei - 40 Grad Celsius,<br />

wenn der Boden steinhart gefroren ist, aber auch im<br />

Sommer bei + 40 Grad Celsius, wenn der Ölsand zu<br />

einer zähen Masse wird. Der abgebaggerte Ölsand<br />

wird dann auf gigantische Schwerlastkraftwagen<br />

(SLKW) mit bis zu 360 Tonnen Nutzlast geladen,<br />

die ihn weiter zur Verarbeitung transportieren, an<br />

deren Ende das begehrte Rohöl verfügbar ist.<br />

Vier Schaufeln des RH 400 füllen einen SLKW. Gesteuert<br />

wird der Mining-Bagger sozusagen vom<br />

dritten Stockwerk aus, denn in dieser Höhe befi ndet<br />

sich das Führerhaus samt Steuerstand, eigener<br />

Küche mit Mikrowelle und Aufenthaltsraum. Die<br />

präzise Steuerung ist auf leichte Bedienbarkeit<br />

ausgelegt, dennoch spielt das Können des Baggerführers<br />

eine große Rolle. Erstaunlicherweise sind<br />

auf diesem Arbeitsplatz immer häufi ger Frauen<br />

anzutreff en, denn die Erfahrung hat gezeigt, dass<br />

diese umsichtiger mit den Geräten umgehen.<br />

Kurzfristig bestellt, schnell<br />

geliefert<br />

Ein neuer RH 400 von Terex O&K soll bereits im Januar<br />

2008 seinen Dienst in einer der drei Ölsand-<br />

Lagerstätten in Alberta aufnehmen. Die Zeitspanne<br />

von der Bestellung des Mining-Baggers beim<br />

deutschen Hersteller bis zur Inbetriebnahme ist<br />

denkbar knapp. Der Bau solcher Arbeitsgiganten<br />

muss heutzutage in Rekordzeit geschehen. Wenn<br />

sich ein Förderunternehmen entschließt, ein neues<br />

Ölfeld auszubeuten, kann nicht monatelang auf die<br />

Lieferung des dafür notwendigen Gerätes gewartet<br />

werden.<br />

Für Terex O&K als Partner des Minenbetreibers stellen<br />

sich hierbei hohe Anforderungen an die Lieferbereitschaft.<br />

Montageabläufe dürfen sich keinesfalls<br />

verzögern. Dementsprechend erwartet Terex<br />

O&K auch besondere Leistungen der jeweiligen<br />

Zulieferer, was natürlich auch auf die Hersteller der<br />

hydraulischen Verbindungselemente zutriff t. Der<br />

jetzt gefertigte Bagger basiert zwar auf Konstruktionen,<br />

Zeichnungen und Stücklisten eines bestehenden<br />

Modells, wurde aber von Terex O&K zuletzt<br />

vor drei Jahren gebaut, denn Mining-Bagger dieser<br />

Größe werden nicht am Band in Serie produziert.<br />

Da die technische Entwicklung seither nicht stehen<br />

geblieben ist, müssen technologische Änderungen<br />

natürlich berücksichtigt werden und in den Bau<br />

des Baggers mit einfl ießen. Das können neue Aggregate<br />

mit geänderten Anschlüssen sein, aber<br />

auch neue Verlegewege für Rohr- und Schlauchleitungen,<br />

die sich anhand ausgewerteter Erfahrungen<br />

des Betreibers innerhalb der vergangenen<br />

Jahre ergeben haben. In solchen Fällen müssen<br />

AUSGABE DEZEMBER 2007<br />

HP_2007_12.indd 6 21.11.2007 9:33:21 Uhr

Armaturen geändert werden, ebenso wie Nennweiten,<br />

da werden Rohrsammler umkonstruiert und<br />

ähnliches. Allein an Hydraulikschlauchleitungen<br />

werden im RH 400 etwa 150 verschiedene Varianten<br />

verbaut, mit Nennweiten von 4 bis 204. Neben<br />

diversen Rohrleitungen werden im RH 400 Bagger<br />

900 Meter Schlauchleitungen verlegt, in denen<br />

mehr als 13.000 Liter Hydrauliköl im Einsatz sind.<br />

Um Arbeitsgiganten wie den RH 400 also in Rekordzeit<br />

zu bauen, sind schnelle Lösungen gefragt, was<br />

aufgrund kurzfristiger Planung auch hohe Ansprüche<br />

an die Flexibilität des Lieferanten für Hydraulikschlauchleitungen<br />

stellt. Und der heißt seit kurzem<br />

<strong>HANSA</strong>-<strong>FLEX</strong>.<br />

Der Bremer Hydraulikdienstleister ist seit dem 1. Juli<br />

2007 mit einer eigenen Vor-Ort-Produktion im Unternehmen<br />

von Terex O&K vertreten. Mit dem dort<br />

angesiedelten Werk im Werk sichert <strong>HANSA</strong>-<strong>FLEX</strong><br />

die nötige Flexibilität, um jederzeit kurzfristige Änderungen<br />

an Bauteilen vornehmen zu können.<br />

Neuorientierung erfordert<br />

Wechsel<br />

Die Zusammenarbeit zwischen Terex O&K und<br />

<strong>HANSA</strong>-<strong>FLEX</strong> entstand, nachdem es bei Terex O&K<br />

aufgrund deutlicher Produktionssteigerungen<br />

und dadurch entstandener Lieferverzögerungen<br />

verschiedener Lieferanten zu Störungen an den<br />

Montageplätzen kam. Die Bereitstellungszeit für<br />

Schlauchleitungen sollte von einer Woche auf einen<br />

Tag reduziert werden, um den immer weiter<br />

steigenden Kundenanforderungen gerecht zu<br />

werden. Für kurzfristige Änderungen an Bauteilen<br />

sowie immer kürzer werdende Lieferzeiten für Ersatzteile<br />

reichte die bisherige Form der Belieferung<br />

nicht mehr aus. Kurz entschlossen machten sich die<br />

Terex-Ingenieure Andreas Bruns und Frank Gorczak<br />

auf, um Lieferanten zu fi nden, die eine tagesgenaue<br />

Lieferung garantieren können.<br />

Die Suche führte Andreas Bruns zur <strong>HANSA</strong>-<strong>FLEX</strong><br />

Niederlassung Oldenburg, wo er sich intensiv für<br />

die Fertigung von Hydraulikschlauchleitungen interessierte.<br />

Im Gespräch erkannte Niederlassungs-<br />

AUSGABE DEZEMBER 2007<br />

leiter Jens Bruhn rasch, dass hier ein potenzieller<br />

Kunde grundsätzliche Lösungen für seine Vorgaben<br />

suchte. Kurzerhand informierte er Key Account<br />

Manager Matthias Henke in der <strong>HANSA</strong>-<strong>FLEX</strong> Zentrale<br />

über diesen Kontakt, der telefonierte direkt<br />

mit Terex Lean Manager Andreas Bruns und im<br />

Mai 2006 begann eine Periode des gegenseitigen<br />

Kennenlernens. In den folgenden Wochen entwickelte<br />

<strong>HANSA</strong>-<strong>FLEX</strong> gemeinsam mit Terex O&K ein<br />

Konzept, dass 9.000 für die Hydraulikbagger benötigte<br />

verschiedene Artikel in der verlangten Qualität<br />

und absoluten Verfügbarkeit sichert. Darunter<br />

Schlauchleitungen in verschiedenen Nennweiten<br />

und mit vielfältigen Sonderarmaturen, Edelstahlrohre<br />

für das Luftansaugsystem, Schlauchleitungen<br />

für die Klimaanlage, Sonderstahlteile wie Pumpenfl<br />

ansche und Rohrsammler mit ungewöhnlichen<br />

Dimensionen und Geometrien, Verschraubungen<br />

und Befestigungstechniken.<br />

Ein überzeugendes Konzept<br />

All das konnte <strong>HANSA</strong>-<strong>FLEX</strong> nicht nur liefern, sondern<br />

demonstrierte die von Terex O&K gewünschte<br />

Flexibilität und Dienstleistungsbereitschaft. Gemäß<br />

der Philosophie der Kundennähe erklärte<br />

<strong>HANSA</strong>-<strong>FLEX</strong> sich bereit, für die Zusammenarbeit<br />

eine eigene Werkstatt – samt kompletter Fertigungslinie<br />

für Schlauchleitungen aller Dimensionen<br />

– zur kurzfristigen Fertigung von Schlauchleitungen<br />

auf dem Betriebsgelände von Terex O&K in<br />

Dortmund einzurichten, inklusive eines dazugehörigen,<br />

9.000 Artikel umfassenden Lagers. Dieser<br />

Lösungsansatz garantierte die geforderte Lieferzeit<br />

von nur einem Tag. Für Terex O&K das entscheidende<br />

Kriterium!<br />

Mit diesem so genannten „Werk im Werk“ zeigt<br />

<strong>HANSA</strong>-<strong>FLEX</strong> die Bereitschaft, sich vollständig mit<br />

den Produktionsabläufen beim Kunden zu verzahnen;<br />

dazu gehört natürlich auch die Dienstleistungsbereitschaft<br />

im Zwei-Schicht-System sowie<br />

die unmittelbare Hilfestellung bei der Montage:<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Mitarbeiter ermitteln vor Ort die Abmaße<br />

der Schlauchleitungen, bestimmen den<br />

Drehwinkel der Armaturen und fertigen die Teile in<br />

TEREX GMBH<br />

kürzester Zeit an. Und zwar verbindlich: ist die Lieferung<br />

innerhalb von drei Stunden zugesagt, so ist<br />

diese auch nach drei Stunden verfügbar! Nachdem<br />

<strong>HYDRAULIKPRESSE</strong> 7<br />

HP_2007_12.indd 7 21.11.2007 9:33:24 Uhr

TEREX GMBH<br />

diese grundsätzliche Bereitschaft zur Zusammenarbeit<br />

geklärt war, ging alles ganz schnell.<br />

Starklar in Bestzeit<br />

Ralf Vogeler, technischer Experte der <strong>HANSA</strong>-<strong>FLEX</strong><br />

Zentrale, übernahm die verantwortungsvolle Aufgabe,<br />

alle Terex Spezifi kationen mit dem<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Lieferprogramm abzugleichen und für<br />

technisch einwandfreie Lösungen zu sorgen. Dazu<br />

waren alle vorhandenen Konstruktionszeichnungen<br />

zu analysieren und Stücklisten auszuwerten, denn<br />

bei Terex O&K durfte kein Aufwand für Neuzulassungen<br />

von Bauteilen entstehen, damit der Start<br />

der Zusammenarbeit störungsfrei vonstatten gehen<br />

konnte. Das Ergebnis war beeindruckend und Einkäufer<br />

Frank Gorczak konnte sich anhand der Ausarbeitungen<br />

überzeugen, dass <strong>HANSA</strong>-<strong>FLEX</strong> als<br />

8<br />

<strong>HYDRAULIKPRESSE</strong><br />

Lieferant alle Erwartungen erfüllt. „Wir haben uns<br />

für den Lieferanten entschieden, der uns mit seiner<br />

Dienstleistungsbereitschaft, Produktqualität und<br />

Materialverfügbarkeit die bestmögliche Versorgungssicherheit<br />

bietet.“ Aber nicht nur die reibungslosen<br />

Prozessabläufe, sondern auch die zertifi<br />

zierte Qualität, die in den Zertifi katen EN DIN ISO<br />

9001 und des Germanischen Lloyd zum Ausdruck<br />

kommen, sprechen für <strong>HANSA</strong>-<strong>FLEX</strong>.<br />

Damit alles in kürzester Zeit für den Betriebsstart<br />

vorbereitet werden konnte, übernahm der Vertrieb<br />

in Bremen die Koordination und setzte Matthias<br />

Henke als Projektleiter ein. Auf Grundlage des im<br />

Dezember 2006 geschlossenen Vertrags eröff neten<br />

im Juli 2007 Thomas Armerding, Geschäftsführer<br />

der <strong>HANSA</strong>-<strong>FLEX</strong> Hydraulik GmbH, und Dr. Heribert<br />

Bussmann, Geschäftsführer der Terex GmbH, die<br />

neue <strong>HANSA</strong>-<strong>FLEX</strong> Niederlassung auf dem Terex<br />

O&K -Betriebsgelände.<br />

Untermieter in Rotweiß<br />

Seitdem überzeugt das „Werk im Werk“-Konzept.<br />

Die sieben im Werk tätigen <strong>HANSA</strong>-<strong>FLEX</strong> Mitarbeiter<br />

arbeiten in einer 1.300 Quadratmeter großen<br />

Halle in unmittelbarer Nähe der Montageplätze.<br />

In Zusammenarbeit mit den Monteuren von ThyssenKrupp<br />

Industrieservice (TKIN) wurde die Halle<br />

speziell für die Erfordernisse der <strong>HANSA</strong>-<strong>FLEX</strong><br />

Produktionsabläufe hergerichtet, die Maschinen<br />

montiert, elektrische Anlagen installiert und natürlich<br />

alles entsprechend der <strong>HANSA</strong>-<strong>FLEX</strong> Corporate<br />

Identity lackiert. Die Anordnung der Maschinen<br />

und Lagerfl ächen hatte Key Account Manager<br />

Ralph Rehberger geplant, der zukünftig auch weitere<br />

Aufgaben wie das Cost-Reduction-Projekt in<br />

der Zusammenarbeit mit Terex O&K übernehmen<br />

wird. Das Projekt ist Vertragsteil mit Terex O&K<br />

und soll innerhalb von 30 Monaten die Beschaffungskosten<br />

für den Bagger-Hersteller senken.<br />

Unter anderem durch Vorschläge zur Optimierung<br />

der Leitungstechnik, indem zum Beispiel<br />

Verlegungswege verbessert, Verschraubungen<br />

und Montageaufwand durch neue Lösungen reduziert<br />

sowie Stücklisten verbessert werden. Die<br />

von <strong>HANSA</strong>-<strong>FLEX</strong> entwickelten Vorschläge kann<br />

der Kunde nach Bedarf umsetzen. Die Vorteile einer<br />

Werkstatt direkt beim Kunden liegen auf der<br />

Hand und haben sich schon nach wenigen Wochen<br />

bemerkbar gemacht. <strong>HANSA</strong>-<strong>FLEX</strong> liefert just-intime,<br />

was für Terex von entscheidender Bedeutung<br />

für die Einhaltung der Montagezeiten ist. Außerdem<br />

gibt der enge Kontakt auf dem Betriebsgelände<br />

Spielraum für eine intensive Kooperation.<br />

Als sich aus baulichen Gründen am weltgrößten<br />

Hydraulikbagger die Längenabmessungen und Verdrehwinkel<br />

der Armaturen für die Saugleitungen<br />

änderten, konnte dafür schnell eine Lösung gefunden<br />

werden. Die vom Produktionsleiter Marius<br />

Vennemann und seinem Stellvertreter Jörg Schulmeistrat<br />

geführten Mitarbeiter nahmen am Bagger<br />

die exakten Maße und schon kurze Zeit später lagen<br />

die passenden Verbindungselemente einbaufertig<br />

AUSGABE DEZEMBER 2007<br />

HP_2007_12.indd 8 21.11.2007 9:33:27 Uhr

vor und können passgenau eingesetzt werden.<br />

Denn bei Schlauchleitungen mit der Nennweite<br />

204 gibt es beim Einbau kaum Spielraum, um Geometriefehler<br />

zu korrigieren.<br />

Vom Lager direkt in den Ölsand<br />

Auch die Lagerhaltung liegt in der Regie des Bremer<br />

Hydraulikspezialisten, so dass Terex O&K sein eigenes<br />

Lager mit Hydraulikverbindungselementen auf<br />

Null herunterfahren und dadurch Kosten senken<br />

kann. Die benötigten Bauteile werden dann von<br />

<strong>HANSA</strong>-<strong>FLEX</strong> in Trollies angeordnet und griff bereit<br />

für die Monteure arbeitsplatzbezogen bereit<br />

gestellt. Dabei werden natürlich auch die Hochdruckschlauchleitungen<br />

von HDS in die Lieferungen<br />

integriert.<br />

Die enge Zusammenarbeit zwischen <strong>HANSA</strong>-<strong>FLEX</strong><br />

und Terex O&K zeigt sich allmorgendlich, wenn im<br />

Terex O&K Werk ein Meeting zur Arbeitsplanung<br />

stattfi ndet, bei dem Verantwortliche aus Arbeitsvorbereitung,<br />

Beschaff ung, Konstruktion und Qualitätssicherung<br />

zusammenkommen, um den Ar-<br />

AUSGABE DEZEMBER 2007<br />

beitsstand an den Montageplätzen einzuschätzen<br />

und Maßnahmen für den schnellen Fortgang der<br />

Arbeiten festzulegen. Die Kollegen von <strong>HANSA</strong>-<strong>FLEX</strong><br />

sind dabei und können somit ohne Zeitverlust schnell<br />

auf jede Anforderung von Terex O&K eingehen. Als<br />

weiterer Optimierungsprozess wird im Jahr 2008<br />

auf ein elektronisches Bestellsystem umgestellt.<br />

Das papierlose Bestellsystem beschleunigt den<br />

Bestellvorgang, weil manuelle Systemeingaben<br />

entfallen und etwaige Fehllieferungen auf Grund<br />

von Übertragungsfehlern oder Missverständnis-<br />

TEREX GMBH<br />

sen ausgeschlossen sind. Natürlich unterstützt<br />

<strong>HANSA</strong>-<strong>FLEX</strong> mit dem Werk im Werk auch die<br />

Terex-Serviceabteilung, die weltweit im Einsatz<br />

befi ndliche Mining-Bagger von Dortmund aus mit<br />

den benö-tigten Ersatzteilen versorgt. Mining-<br />

Bagger sind das Herzstück in der Logistikkette<br />

des Ölsandabbaus und müssen daher möglichst<br />

ohne Unterbrechung ihre Arbeit verrichten. Terex<br />

O&K kann nun, gestützt auf das leistungsfähige<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Lager in Dortmund, schnelle Hilfe<br />

bieten.<br />

<strong>HYDRAULIKPRESSE</strong> 9<br />

HP_2007_12.indd 9 21.11.2007 9:33:31 Uhr

IM GESPRÄCH MIT<br />

Mehr als 20 Jahre bei <strong>HANSA</strong>-<strong>FLEX</strong>, zunächst in der<br />

Werkstatt, als Außendienstler, dann Niederlassungsleiter.<br />

Seit vier Jahren als Regionalleiter für die Niederlassungen<br />

Boff zen/Höxter, Korbach, Paderborn,<br />

Blomberg, Warburg und Lemgo zuständig. Diethelm<br />

Kappe vereint in seiner Person Theorie und Praxis zu<br />

kundengerechten Lösungen.<br />

Im Jahr 1986 wurde Diethelm Kappe in Boff zen<br />

von Peter Weidtkamp sr. eingestellt und in die Welt<br />

der Hydraulik eingeführt. Dynamisches Wachstum<br />

10<br />

Im Gespräch: Diethelm Kappe<br />

„Ohne Schulung geht es nicht“<br />

<strong>HYDRAULIKPRESSE</strong><br />

von <strong>HANSA</strong>-<strong>FLEX</strong> führte 1987 zur Gründung der<br />

Niederlassung Paderborn, wo Diethelm Kappe<br />

Aufgaben als Werkstattmitarbeiter übernahm.<br />

Niederlassungsleiter Hans Lohmann erkannte rasch<br />

Kappes Fähigkeiten als Außendienstmitarbeiter<br />

und förderte sie. 1999 „beerbte“ er seinen Förderer<br />

als Niederlassungsleiter in Paderborn. Im Jahr<br />

2003 gehörte er zu den ersten Regionalleitern und<br />

ist seit 2002 auch für interne Audits in den Niederlassungen<br />

der Gruppe zuständig. Mit HYDRAULIK-<br />

PRESSE sprach er über seinen Weg und die Zukunft<br />

von Spezialisten:<br />

Sie geprägt?<br />

: Hat die Arbeit in Boff zen<br />

Diethelm Kappe: Ja, da habe ich Peter Weidtkamp<br />

sr. viel zu verdanken. Sein Anspruch, das<br />

Unternehmen wie einen Familienbetrieb zu führen,<br />

hat mir sehr imponiert. Sein gezieltes Fordern und<br />

Fördern hat uns alle motiviert und die Gruppe Boff -<br />

zen wachsen lassen. Seitdem weiß ich, wie wichtig<br />

engagierte Mitarbeiter sind. Inzwischen hat Peter<br />

Weidtkamp jr. als Gesellschafter die Gruppe Boff zen<br />

übernommen, mit dem ich sehr partnerschaftlich<br />

zusammenarbeite; was auch für seine Schwester<br />

Sabine Weidtkamp zutriff t.<br />

: Mit Peter Weidtkamp jr.<br />

verbindet Sie gemeinsame Arbeit.<br />

Diethelm Kappe: Sie sprechen von meiner Zeit<br />

in Niederaula. Nach intensiver Einarbeitung habe<br />

ich damals gemeinsam mit Peter Weidtkamp jr.<br />

die Tunnelbaustellen rund um die ICE-Trasse mit<br />

einer mobilen Werkstatt betreut. Wir waren mit<br />

gut sortiertem Lagerbestand immer in der Nähe,<br />

um schnell Ersatzschlauchleitungen zu liefern.<br />

Schnelle Verfügbarkeit und Dienstleistungsbereitschaft<br />

von <strong>HANSA</strong>-<strong>FLEX</strong> haben überzeugt.<br />

Wir haben praktisch Pionierarbeit geleistet,<br />

die später in die Konzeption des <strong>HANSA</strong>-<strong>FLEX</strong><br />

Servicemobils eingefl ossen ist. Heute gibt es<br />

mit <strong>FLEX</strong>XPRESS ein mobiles Angebot, dass<br />

den Kunden schnelle Unterstützung sichert.<br />

: Sie sind dann bald in den<br />

Außendienst gegangen?<br />

Diethelm Kappe: Hans Lohmann erkannte damals<br />

in Paderborn, dass ich nicht nur ein gutes<br />

technisches Verständnis besitze und mich in eine<br />

Materie hineinversetzen kann, sondern auch, dass<br />

ich die Kunden verstehe und ihre Sprache spreche.<br />

Ich habe Spaß an der Außendiensttätigkeit, nicht<br />

zuletzt deshalb, weil ich durch „alte Hasen“ wie<br />

Horst Klaholz, Werner Rode und Jürgen Marx geschult<br />

wurde. Ihre Erfahrungen und Tipps waren<br />

mir oftmals sehr hilfreich.<br />

: Welchen Stellenwert<br />

messen Sie Schulungen bei?<br />

Diethelm Kappe: Ohne Schulung geht es nicht,<br />

auch ich bin damals zielgerichtet gefördert worden.<br />

Heute gibt es ja ganz andere Möglichkeiten der<br />

Schulung in der <strong>HANSA</strong>-<strong>FLEX</strong> Gruppe. Zum Beispiel<br />

Lehrgänge im Schulungszentrum, in den Niederlassungen,<br />

Produkteinweisungen durch Lieferanten.<br />

Ich lege viel Wert darauf, dass alle Mitarbeiter in<br />

meiner Region planmäßig geschult werden, denn<br />

das kontinuierliche Wachstum der <strong>HANSA</strong>-<strong>FLEX</strong><br />

Betriebe verlangt gezielte Nachwuchsarbeit auf<br />

allen Ebenen. Zukunft kann man aktiv nur mit<br />

qualifi ziertem Personal gestalten. Wir haben in der<br />

Region vier Azubis als Groß- und Außenhandelskaufl<br />

eute und Lagerlogistiker.<br />

Die werden voll in die Abläufe der Betriebe eingebaut,<br />

lernen selbstständiges Handeln und verinnerlichen<br />

die kundenorientierte Dienstleistungsbereitschaft<br />

von Grund auf. Eine tolle Sache ist die Initiative von<br />

<strong>HANSA</strong>-<strong>FLEX</strong>, zu einer Fachkraft Hydraulik auszubilden<br />

– sogar mit Zertifi kat. Unser Paderborner<br />

Werkstattleiter Hans-Josef Denzer wird im Sommer<br />

2008 in Dresden diese Ausbildung absolvieren. So<br />

kann jeder Mitarbeiter an seinem berufl ichen Weg<br />

neue Aufgaben übernehmen, auch im Ausland.<br />

Spezialisten?<br />

: Braucht <strong>HANSA</strong>-<strong>FLEX</strong><br />

AUSGABE DEZEMBER 2007<br />

HP_2007_12.indd 10 21.11.2007 9:33:34 Uhr

Diethelm Kappe: Das Thema spielt auch im Rahmen<br />

der Regionalleitertreff en eine große Rolle.<br />

Mit der Weiterentwicklung des Systemanbieterkonzepts<br />

werden Spezialisten gesucht. Schließlich<br />

wollen wir das dynamische Wachstum auch<br />

personell absichern. Die Mitarbeiter der ersten<br />

Stunde werden langsam ausscheiden und müssen<br />

durch kompetente Nachfolger ersetzt werden.<br />

: Wohin führt die Entwicklung<br />

der Gruppe zukünftig?<br />

Diethelm Kappe: Ich selbst habe den Wandel<br />

vom Lieferanten für Ersatzschlauchleitungen hin<br />

zum Systemanbieter Hydraulik erlebt. Mit diesem<br />

Konzept sind neue Möglichkeiten am Markt erwachsen,<br />

das zeigt sich auch beim Umsatzwachstum.<br />

Die Kunden schätzen unsere Dienstleistungsbereitschaft,<br />

das wollen wir weiter optimieren.<br />

AUSGABE DEZEMBER 2007<br />

Es geht darum, neue Märkte zu öff nen und gezielt<br />

die Möglichkeiten zu nutzen, um den vorhandenen<br />

Kundenstamm zuverlässig zu unterstützen. Indem<br />

wir es für sie leichter machen, eben alles aus einer<br />

Hand bieten. Das müssen wir aktiv kommunizieren,<br />

zum Beispiel die Planung und Fertigung von Aggregaten<br />

oder kompletter hydraulischer Anlagen<br />

bis hin zur Montage und Inbetriebnahme in den<br />

Betrieben der Kunden.<br />

Ich bemerke auch bei den Mitarbeitern einen Wandel.<br />

Waren sie früher zufrieden, wenn der Kunde<br />

sein Ersatzteil hatte, so treten sie heute gezielt an<br />

die Kunden heran, um sie auf die Service- oder<br />

Montageleistungen bis hin zur Komponentenlieferung<br />

aufmerksam zu machen. Sie treten<br />

selbstsicher auf, weil sie geschult werden und so<br />

dem Kunden auch kompetent beraten können.<br />

IM GESPRÄCH MIT<br />

: Gibt es Beispiele dafür<br />

Beispiele in Ihrer Gruppe?<br />

Diethelm Kappe: Das Angebot, in Boff zen Zylinderreparaturen<br />

auszuführen, ist schnelle, umgehende<br />

Hilfe für Kunden. Handelt es sich um kleine Reparaturen,<br />

wie das Auswechseln von Dichtungen, können<br />

diese in Boff zen durch Andreas Meyer oder Ansgar<br />

Block ausgeführt werden. Aufwändigere Arbeiten<br />

führen wir in Kooperation mit den Spezialisten der<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Zylinderreparatur in Königshofen<br />

durch.<br />

eingebunden?<br />

: Inwieweit ist X-CODE<br />

Diethelm Kappe: Zahlreiche Kunden nutzen<br />

begeistert dieses Servicemodul. Zum Beispiel der<br />

Automobillogistiker E.H. Harms in Paderborn. Früher<br />

kam ein Monteur von Harms morgens mit einer<br />

großen Kiste alter Schlauchleitungen in die Niederlassung,<br />

um diese ersetzen zu lassen. Heute kommt<br />

morgens ein Fax mit den X-CODE Nummern. Die<br />

Ersatzschlauchleitungen werden sofort und fehlerfrei<br />

angefertigt, und liegen mittags zum Abholen<br />

bereit.<br />

Oder das Beispiel Benteler Automotive und Benteler<br />

Stahlrohr. Dort wurden Schlauchleitungen an<br />

den Produktionsmaschinen mit X-CODE nachcodiert.<br />

Im Reparaturfall werden so die Stillstandszeiten<br />

der Maschinen auf ein absolutes Minimum<br />

reduziert. Und wir liefern die Ersatzteile sogar mit<br />

unserem Servicefahrzeug ohne Zeitverlust zum<br />

Kunden. Konkreter Nutzen für die Kunden, damit<br />

hat <strong>HANSA</strong>-<strong>FLEX</strong> Erfolg.<br />

<strong>HYDRAULIKPRESSE</strong> 11<br />

HP_2007_12.indd 11 21.11.2007 9:33:39 Uhr

FORMSCHLÄUCHE<br />

Wenn es eng wird beim Maschinenbau, greifen<br />

Hersteller ab sofort auf <strong>HANSA</strong>-<strong>FLEX</strong> Formschläuche<br />

zurück. Mit dieser neuen Produktrange komplettiert<br />

<strong>HANSA</strong>-<strong>FLEX</strong> sein umfassendes Angebot: Der<br />

Systempartner in der Fluidtechnik bietet jetzt Formschläuche,<br />

die sich in allen Formen, Geometrien und<br />

Durchmessern herstellen lassen und das bewährte<br />

Angebot für die Fluidtechnik optimal ergänzen.<br />

Jeder Autobesitzer kennt sie, denn Formschläuche<br />

werden zum Beispiel an Übergängen von Kühlern<br />

zu Motoren eingesetzt. Doch das ist nur einer von<br />

vielen Anwendungsbereichen. Das Einsatzfeld von<br />

Formschläuchen beginnt überall dort, wo Rohrleitungen<br />

an ihre natürlichen Grenzen stoßen. Dies ist<br />

vor allem bei engen und komplizierten Einbauverhältnissen<br />

der Fall, die Biegeradien nötig machen,<br />

bei denen Rohrleitungen einfach nicht mehr realisiert<br />

werden können.<br />

12<br />

Alles aus einer Hand:<br />

Jetzt auch Formschläuche lieferbar<br />

<strong>HYDRAULIKPRESSE</strong><br />

Generell gilt, dass Formschläuche als Verbindungselement<br />

zwischen zwei Bauteilen genutzt werden.<br />

Also beispielsweise vom Filter ans Getriebe<br />

oder vom Lenkgetriebe zum Ölkühler, und zwar<br />

vor allem dann, wenn die Einbauverhältnisse Biegeradien<br />

notwendig machen, die sich nur durch<br />

Formschläuche erreichen lassen. Denn derartige<br />

Schläuche können in allen Formen, Geometrien und<br />

Durchmessern hergestellt werden und sind unter<br />

engsten Bedingungen einsetzbar. So können selbst<br />

bei schwierigen und engen Einbausituationen noch<br />

technisch einwandfreie Leitungen verlegt werden,<br />

die letztlich wesentlich zur Verschleißfestigkeit von<br />

Systemen beitragen.<br />

Gleichzeitig gleicht ein Formschlauch Toleranzen<br />

besser aus und wirkt als Schwingungsdämpfer entkoppelnd.<br />

Er nimmt Vibrationen – zum Beispiel des<br />

Motors – auf und beugt dadurch auch Vibrationsleckagen<br />

oder gar -brüchen zuverlässig vor.<br />

Deshalb werden solche Schläuche zum Beispiel<br />

auch bei schweren Mining-Baggern für den Tagebau<br />

montiert. Die starken Motoren dieser<br />

gewaltigen Fahrzeuge, die ohne Pause an 365<br />

Tagen im Jahr im Einsatz sind, machen den Einbau<br />

von Formschläuchen absolut notwendig, da<br />

diese Vibrationen und Schwingungen absorbieren.<br />

<strong>HANSA</strong>-<strong>FLEX</strong> fertigt die maßgenauen Schläuche<br />

exakt nach den Vorgaben des Herstellers an. Dafür<br />

ist Ralph Rehberger verantwortlich, der bei<br />

<strong>HANSA</strong>-<strong>FLEX</strong> als Spezialist für den gesamten Bereich<br />

Formschläuche zuständig ist.<br />

Individuell geformt<br />

Formschläuche können als individuelle Lösung exakt<br />

nach den jeweils spezifi schen Anforderungen<br />

des Kunden zugeschnitten werden. Was insbesondere<br />

bei Neukonstruktionen von Vorteil ist, wo meist<br />

individuelle Lösungen notwendig sind. Dafür bietet<br />

<strong>HANSA</strong>-<strong>FLEX</strong> seinen Kunden den entsprechenden<br />

Full-Service an. Von der Entwicklung der Formschläuche<br />

bis zur Bemusterung und Überführung<br />

in die Serienfertigung. Gibt der Kunde die dafür be-<br />

AUSGABE DEZEMBER 2007<br />

HP_2007_12.indd 12 21.11.2007 9:33:39 Uhr

nötigten Raumkoordinaten nicht vor, so übernimmt<br />

<strong>HANSA</strong>-<strong>FLEX</strong> auch die messtechnische Ermittlung<br />

der XYZ-Daten. Zur Herstellung des Schlauches<br />

wird dann ein Formwerkzeug benötigt. Anhand<br />

der vorgegebenen bzw. ermittelten Daten stellt<br />

<strong>HANSA</strong>-<strong>FLEX</strong> zunächst einen so genannter Formdorn<br />

aus Stahl oder Edelstahl her, dessen Geometrie die<br />

später zu erhaltene Schlauch-Geometrie abbildet.<br />

Durch einvulkanisierte Metallteile oder anvulkanisierte<br />

Komponenten aus Gummi können die vielfältigsten<br />

Gestaltungs- und Befestigungsmöglichkeiten<br />

umgesetzt werden – ein weiterer Vorteil der<br />

Formschläuche. Da die Formschläuche in engen Einbauverhältnissen<br />

besonders hohen Vibrations- und<br />

Biegebelastungen ausgesetzt sind, ist eine beständige<br />

Qualität entscheidend für eine hohe Lebensdauer.<br />

Daher werden <strong>HANSA</strong>-<strong>FLEX</strong> Formschläuche<br />

zum Beispiel aus dem Material EPDM hergestellt.<br />

Dieser Ethylen-Propylen-Kautschuk ist beständig<br />

gegen wässrige Medien und wird deshalb<br />

auch häufi g im Kühlwasserbereich eingesetzt.<br />

Das vielseitige Material zeichnet sich außerdem<br />

durch eine hohe Alterungs-, Witterungs- und<br />

Ozonbeständigkeit aus und kann in Temperaturbereichen<br />

von -50 bis +150 Grad Celsius verwendet<br />

werden.<br />

Grundausstattung schon auf<br />

Lager<br />

Neben den ab Lager verfügbaren Formschläuchen<br />

aus EPDM-Material stellt <strong>HANSA</strong>-<strong>FLEX</strong> Formschläuche<br />

je nach Anforderung auch noch aus Acryl-Butadien-Kautschuk<br />

(NBR), aus NBR/PVC-Verschnitt<br />

her, die sich durch Öl- bzw. Ölspurenbeständigkeit<br />

auszeichnen und besonders robust, alterungsfest<br />

und fl exibel sind. Über eine gute Chemikalien-,<br />

Alters- und Ozonbeständigkeit verfügt<br />

Chlor-Butadien Kautschuk<br />

(CR), wogegen Acrylester-<br />

Kautschuk (AEM) mit einer<br />

guten Beständigkeit gegen<br />

Mineralöle, Wasser und<br />

Kühlfl üssigkeiten punktet.<br />

AUSGABE DEZEMBER 2007<br />

Epichlorhydrin-Kautschuk (ECO) muss für Formschläuche<br />

eingesetzt werden, die bei Temperaturen<br />

von über 160 Grad Celsius und gleichzeitiger Einwirkung<br />

von Kraftstoff en eingebaut werden. Um<br />

fl üssige Medien mit hoher Materialtemperatur oder<br />

bei hohen Umgebungstemperaturen zu fördern,<br />

sind Formschläuche aus Silikon nötig. Als fl exibles<br />

formbeständiges Material halten sie dauerhaft<br />

Temperaturen bis 180 Grad Celsius stand, kurzzeitig<br />

sogar bis 250 Grad Celsius.<br />

Mit der breiten Palette von Formschläuchen kann<br />

<strong>HANSA</strong>-<strong>FLEX</strong> seinen Kunden jetzt alles aus einer<br />

Hand bieten. Im Lager in der <strong>HANSA</strong>-<strong>FLEX</strong> Niederlassung<br />

Walldorf liegt eine Grundausstattung<br />

mit Formschläuchen aller Art für Standardanwendungen<br />

wie dem Kühlwasserbereich bereit, die<br />

sofort geliefert werden können. Angefangen bei<br />

einem Innendurchmesser von 20 Millimeter bis<br />

zu 78 Millimeter. Ab Lager sind die robusten und<br />

langlebigen Formschläuche über alle <strong>HANSA</strong>-<strong>FLEX</strong><br />

Niederlassungen verfügbar.<br />

FORMSCHLÄUCHE<br />

<strong>HYDRAULIKPRESSE</strong> 13<br />

HP_2007_12.indd 13 21.11.2007 9:33:57 Uhr

NIEDERLASSUNGEN<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Tschechien wurde im Jahr 1995 in Prag<br />

mit einer Niederlassung in der Industriezone der<br />

Prazská strojírna A.G. gegründet, die zunächst den<br />

Hydraulikservice für die ganze mittelböhmische Region<br />

sicherstellte.<br />

Schnell konnten die Kunden mit der gelieferten<br />

Qualität, den umfangreichen Lagervorräten und<br />

dem 24-Stunden-Service überzeugt werden. Zahlreiche<br />

Verkehrs- und Bauunternehmen zählten<br />

dort bald zu den Kunden, die am Bau der neuen<br />

Verkehrstrassen und der neuen Linien der Prager<br />

U-Bahn beteiligt waren. Bereits 1999 öff nete in<br />

Prag eine zweite Niederlassung mit vier Mitarbeitern,<br />

von der aus heute alle Niederlassungen in der<br />

Tschechischen Republik gesteuert werden. Geleitet<br />

wird sie von Rudolf Melc.<br />

Seit 2002 gehören zur tschechischen Gruppe<br />

<strong>HANSA</strong> <strong>FLEX</strong> auch die Niederlassungen in Ústí nad<br />

Labem und Liberec. Die Niederlassung in Liberec,<br />

14<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Tschechien<br />

Entwicklung im Zeitraff er<br />

<strong>HYDRAULIKPRESSE</strong><br />

die von Pavel Kovarík geleitet wird, hat ihren Sitz im<br />

Geburtshaus des bekannten Automobilkonstrukteurs<br />

Porsche. Gemeinsam mit der von Rudolf Reichelt<br />

geleiteten Niederlassung in Ústí nad Labem<br />

stellt sie den Service in Nordböhmen sicher. Die<br />

Niederlassung von Ústí war auch am Tunnelbau des<br />

Autobahnnetzes zwischen Prag und Dresden beteiligt.<br />

In der traditionell sehr starken Industrieregion<br />

Brünn liegt seit 2003 eine der erfolgreichsten Niederlassung<br />

Tschechiens, wo sich Marian Bednarík<br />

mit zwei weiteren Mitarbeitern dem Handel mit<br />

Hydraulikkomponenten widmet und für einen<br />

bedeutenden europaweit liefernden Exporteur für<br />

Bohrinseln als Erstausrüster tätig ist.<br />

In der stark vom Maschinenbau geprägten Region<br />

Pilsen leitet Michal Urban eine im Jahr 2004<br />

gegründete Niederlassung. Neben dem hydraulischen<br />

Service unterstützt sie das weltweit tätige<br />

Unternehmen Ingersoll-Rand bei der Kompressor-<br />

Produktion in der Erstausrüstung. Mit Hilfe der<br />

Zentrale in Bremen, namentlich von Karl-Heinz<br />

Loose, konnte Pilsen die Lieferung von Biegerohren<br />

übernehmen, deren Produktion von <strong>HANSA</strong>-<strong>FLEX</strong><br />

Weixdorf sichergestellt wird. Im Jahr 2005 kam die<br />

Niederlassung in Pardubice hinzu, die von Miroslav<br />

Vencl geleitet wird. In der Region ist die chemische<br />

Produktion stark. Bekanntestes Produkt ist Semtex,<br />

ein Plastiksprengstoff für kommerzielle Sprengungen.<br />

Außer den Kunden aus der chemischen<br />

Industrie gehören Landwirtschaftsfi rmen und die<br />

am Aufbau des Eisenbahnkorridors<br />

Prag-Ostrava beteiteiligtenBauunter- nehmen zu den<br />

Kunden der Niederlassung.Chodov<br />

bei Karlsbad<br />

sah im Jahr 2006<br />

die nächste<br />

Niederlassungsgründung.<br />

Hier<br />

steht Niederlassungsleiter<br />

Zdenek Kozel vor<br />

der großen Aufga- a-<br />

be, insbesondere jene Kunden zu gewinnen, die die<br />

Förderung im Kohlenbecken von Nordböhmen und<br />

Most sicherstellen.<br />

Sehr dynamisch hat sich die Region von Ostrava,<br />

ein ehemaliges Stahlzentrum der Tschechischen<br />

Republik, entwickelt. Dort wächst die Nachfrage<br />

nach hydraulischen Dienstleistungen, weshalb im<br />

Jahr 2007 eine weitere <strong>HANSA</strong>-<strong>FLEX</strong> Niederlassung<br />

unter Führung von Jirí Stanovsky dort angesiedelt<br />

wurde.<br />

Ebenfalls noch in diesem Jahr folgte die zehnte<br />

Niederlassung im Industriegebiet von Zlín, wo<br />

die Maschinenbauproduktion zur Zeit neu belebt<br />

wird. Geleitet wird die Jubiläumsniederlassung<br />

von Martin Panácek. Das enge Niederlassungsnetz<br />

in Tschechien unter Leitung von Jaroslav Kratochvil<br />

steht, nun geht es zukünftig darum, die Qualität<br />

der Dienstleistungen weiter zu steigern und das<br />

Serviceangebot durch zusätzliche, von den Kunden<br />

geforderte Dienstleistungen zu erweitern.<br />

So soll das in Prag stationierte <strong>FLEX</strong>XPRESS Fahrzeug<br />

durch weitere Fahrzeuge in den Regionen<br />

ergänzt werden. Neue Dienstleistungen wie<br />

X-CODE, ISSO-Norm und natürlich die ständigen<br />

Sortimentserweiterungen kommuniziert<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Tschechien auf Messen, durch Fachzeitschriften<br />

und natürlich die <strong>HYDRAULIKPRESSE</strong>.<br />

AUSGABE DEZEMBER 2007<br />

HP_2007_12.indd 14 21.11.2007 9:34:02 Uhr

Ab 2008 ist für die Mitarbeiter der <strong>HANSA</strong>-<strong>FLEX</strong><br />

Niederlassung Nordhausen die Nacht um 4 Uhr<br />

morgens zu Ende. Mit Einführung des Zwei-Schichtsystems<br />

heißt es dann früh aufstehen. Anders sind<br />

die Anforderungen der Kunden nicht mehr zu bewältigen.<br />

Der Umbruch einer ganzen Region am Südrand<br />

des Harzes im Norden Thüringens wird spürbar.<br />

Niederlassungsleiter Bernd Bady und seine vier<br />

Mitarbeiter, die in Kürze um zwei weitere Kollegen<br />

ergänzt werden, betreuen von Nordhausen<br />

aus nicht nur über 1.000 Kunden im Agrarbereich<br />

und in großen und kleinen Industriebetrieben der<br />

Region, sondern sind auch als Erstausrüster überregional<br />

bekannter Hersteller tätig. Einer davon<br />

ist die Schachtbau Nordhausen GmbH, ein Spezialunternehmen<br />

mit mehr als 100-jähriger Tradition<br />

in Techniken des Berg- und Untertagebaus<br />

sowie der Anwendung moderner Bauverfahren,<br />

das sich heute neben dem Untertagebau auch<br />

mit Brücken- und Ingenieurbau beschäftigt und<br />

im Bereich der Umwelttechnik engagiert ist. Thüringen<br />

ist seit Jahrhunderten bekannt für den in<br />

der Region stattfi ndenden Kalisalz-Abbau in Tiefen<br />

zwischen 600 und 1000 Meter. Zwar wurden<br />

in den vergangenen Jahren viele Kalibergwerke<br />

AUSGABE DEZEMBER 2007<br />

NIEDERLASSUNGEN<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Niederlassung Nordhausen<br />

Eine Region im Umbruch<br />

zurückgebaut und stillgelegt, doch soll ab dem<br />

Jahr 2009 nun erstmals wieder – nicht zuletzt<br />

durch steigende Salzpreise verursacht – Kalisalz<br />

gefördert werden. Und zwar in einer Lagerstätte<br />

mit mindestens 200 Millionen Tonnen Kalisalz.<br />

Dadurch werden auf <strong>HANSA</strong>-<strong>FLEX</strong> Nordhausen<br />

zusätzliche Aufgaben zukommen. Für die Schachtbau<br />

GmbH ist die Niederlassung als Erstausrüster<br />

in den Geschäftsbereichen Unter- und Oberwagen<br />

für Baustellen- und Grubenfahrzeuge, Mäkler und<br />

Aufbauten auf MAN-Bohrtechnik aktiv.<br />

Auch die Maximator GmbH, Systemlieferant für<br />

Hochdruck- und Prüftechnik, Hydraulik und Pneumatik<br />

setzt auf die Unterstützung aus Nordhausen.<br />

Als Erstausrüster sorgt <strong>HANSA</strong>-<strong>FLEX</strong> unter<br />

der Verantwortung von Außendienstmitarbeiter<br />

Volker Weickert dafür, dass Prüfstände für den<br />

Hochdruckbereich, mit denen Druck- und Berst-,<br />

Dichtheits- und Innendruckprüfungen durchgeführt<br />

werden können, die passenden hydraulischen<br />

Komponenten erhalten. Solche Prüfstände werden<br />

in Laboren oder Forschungs- und Entwicklungseinrichtungen<br />

oder bei der Qualitäts- und Wareneingangskontrolle<br />

eingesetzt. Aktuell betreut<br />

die <strong>HANSA</strong>-<strong>FLEX</strong> Niederlassung Nordhausen mit<br />

einem Werkstattcontainer die Tunnelbaustelle<br />

Höllbergtunnel Bernterode an der B 80 / A 38.<br />

Der dort tätige Kunde setzt bereits seit Jahren auf<br />

Baustellen in anderen Regionen Deutschlands auf<br />

die Unterstützung und das enge Servicenetz von<br />

<strong>HANSA</strong>-<strong>FLEX</strong> und hat dabei gute Erfahrungen gemacht.<br />

Deshalb war es selbstverständlich, dass auch an<br />

der Tunnelbaustelle in Thüringen die nächstgelegene<br />

Niederlassung in Nordhausen den Einsatz<br />

und die Betreuung des Werkstattcontainers übernimmt.<br />

Betriebsleiter Bernd Bady und Volker Weickert<br />

sind dafür verantwortlich, dass dieser, mit<br />

der Tunnelbaustelle wandernde Container jeder<br />

Zeit ausreichend mit den auf der Baustelle benötigten<br />

Hydraulikersatzteilen bestückt ist.<br />

Die Kundenstruktur der Niederlassung Nordhausen<br />

bringt es mit sich, dass immer wieder Leistungen<br />

der <strong>HANSA</strong>-<strong>FLEX</strong> Spezialbetriebe benötigt werden.<br />

Spezielle Hydraulikkomponenten ebenso wie<br />

Sonderrohre und -armaturen. Auch wenn es um<br />

Dichtungstechnik oder um Aggregate- und Anlagenbau<br />

geht, greifen die Kollegen aus Nordhausen<br />

gern und häufi g auf die Dienste und das gesamte<br />

Spektrum der zahlreichen <strong>HANSA</strong>-<strong>FLEX</strong> Spezialbetriebe<br />

zurück. Wie zum Beispiel bei der Anfertigung<br />

von Hydraulikaggregaten, die Schachtbau Nordhausen<br />

für den Off shore-Bereich benötigt.<br />

<strong>HYDRAULIKPRESSE</strong> 15<br />

HP_2007_12.indd 15 21.11.2007 9:34:06 Uhr

MAGAZINER<br />

Die Logistikbranche boomt, die Globalisierung führt<br />

zu einem Güterumschlag, der nicht nur stetig wächst<br />

sondern zunehmend schneller abgewickelt werden<br />

muss. Der weltweite Handel wächst, wovon im Wesentlichen<br />

die Lagerwirtschaft profi tiert. Dort erfordert<br />

die Beschleunigung der Abläufe ausgeklügelte<br />

Lagersysteme, die beim Zusammenspiel Regal und<br />

Stapler reibungslos ineinandergreifen müssen.<br />

16<br />

Mit Magaziner ganz nach oben<br />

Stapler passen sich an<br />

<strong>HYDRAULIKPRESSE</strong><br />

Das gilt vor allem für modernste Hochregallager<br />

mit Kommissioniermöglichkeiten, in denen<br />

spezielle Stapler eingesetzt werden. Auf die<br />

Entwicklung, Konstruktion und Produktion von<br />

Kombi-Schmalgangstaplern hat sich die im Jahr<br />

1975 gegründete Magaziner GmbH als inhabergeführtes<br />

Familienunternehmen spezialisiert. Die<br />

Flurförderfahrzeuge – so die offi zielle Bezeichnung<br />

– fertigte Magaziner ursprünglich für die<br />

Marken Lansing und Linde; sehr stabile und zuverlässige<br />

Stapler mit fl exibler Schmalgangtechnik.<br />

Diese Spezialfl urförderfahrzeuge zeichnen sich<br />

insbesondere dadurch aus, dass sie individuell<br />

produziert werden. „So können wir die Geräte<br />

ganz gezielt auf die Besonderheiten der Kundenlager<br />

abstimmen“, gerät Magaziner Vertriebsleiter<br />

Hans-Jürgen Ebsen geradezu ins Schwärmen.<br />

Denn während der Wettbewerb häufi g nur Produktvarianten<br />

in vier Baugrößen anbietet, liefert<br />

Magaziner Baubreiten von 1.000 bis 2.600 Millimeter,<br />

also sowohl besonders schmale als auch<br />

breite Fahrzeuge, die zudem mit 2.850 Millimeter<br />

Länge noch sehr kurz und wendig sein können.<br />

Im Rahmen dieser Baugröße können die Förderfahrzeuge<br />

bei der Konstruktion in Zentimeterschritten<br />

genau auf den späteren Einsatzbereich<br />

angepasst werden – so dass sie in Schmalganglagern<br />

ebenso arbeiten können wie in Hallen mit<br />

großen Wegbreiten für sperrige Produkte. Diese<br />

Anpassungsfähigkeit der Stapler ist für Betreiber<br />

von Lagerbetrieben im Dienstleistungsbereich von<br />

Vorteil, um optimale Laufruhe beim Fahren, aber<br />

auch ergonomische Auslegung für Kommissionierarbeiten<br />

zu ermöglichen.<br />

Ideale Kombination<br />

Diese variable Anpassungsfähigkeit ist für Kunden<br />

ein überzeugender Grund, diese Geräte einzusetzen.<br />

Erst kürzlich erhielt Magaziner einen bedeutenden<br />

Auftrag eines Automobilherstellers, der 70<br />

Stapler für seine Logistik orderte. Nachgefragt wurden<br />

Schmalgang-Kombigeräte, denn der Hersteller<br />

hatte bereits Kommissioniergeräte im Einsatz, die<br />

mit einem Fahrer besetzt waren, der mit der Palette<br />

hoch zum Lagerplatz fährt und dort die Ware<br />

entsprechend per Hand ein- oder auslagern kann.<br />

Diese Arbeitsweise bedeutet nicht nur ergonomische<br />

Vorteile für den Mitarbeiter, sondern auch<br />

eine eff ektivere Ausnutzung der Platzverhältnisse<br />

im Hochregal, da der Mitarbeiter die Paletten exakt<br />

positionieren kann. Wo sonst oftmals nur drei<br />

AUSGABE DEZEMBER 2007<br />

HP_2007_12.indd 16 21.11.2007 9:34:07 Uhr

Paletten Platz fanden, weil die Sicht vom Boden<br />

ab sechs Meter Höhe unpräzise wird, kann der mit<br />

dem Stapler hochfahrende Mitarbeiter vier Paletten<br />

abstellen, die Kapazitäten werden also besser<br />

genutzt. Außerdem ist es einfacher, den Paletten<br />

einzelne Teile zu entnehmen, was Kommissionierungsarbeiten<br />

zusätzlich erleichtert.<br />

Schon lange gab es die Schmalgangtechnologie<br />

mit so genannten „Man Down Staplern“ – dabei<br />

bleibt der Stapler-Bediener am Boden. Bereits 1973<br />

verschmolz Magaziner als einer der ersten Hersteller<br />

überhaupt nach gemeinsamen Gesprächen und<br />

Planungen mit dem Kunden beide Systeme inklusive<br />

ihrer jeweiligen Vorteile. Gerade im Bereich<br />

Automobilbau muss der Teiletransport natürlich<br />

reibungslos funktionieren, sowohl was komplette<br />

Paletten als auch einzelne Bauteile angeht. Serienmäßig<br />

sind die Kombigeräte mit einer geräumigen<br />

und komfortablen Kabine ausgerüstet werden, die<br />

dank schmaler Brüstung das Kommissionieren erleichtert.<br />

Mit 250 pro Jahr verkauften Schmalganggeräten<br />

hat Magaziner in diesem Sektor einen Marktanteil<br />

von 25 Prozent und gehört mittlerweile zu den<br />

wichtigsten Hersteller solch spezieller Fahrzeuge.<br />

Als einziger Hersteller baut Magaziner diese Kombigeräte<br />

mit einer Hubhöhe bis zu maximal 17 Meter<br />

und mit Tragkräften bis zu zwei Tonnen. Derartige<br />

Schmalgangstapler werden sogar in Kühlhäusern<br />

eingesetzt, in denen Lebensmittel wie Fisch, Fleisch<br />

und Tiefkühlgemüse eingelagert ist. Hier sind nicht<br />

nur 17 Meter Hubhöhe zu überwinden, auch die<br />

im Kühllager herrschenden Temperaturen von -30<br />

Grad Celsius stellen hohe Anforderungen an die Einsatzbereitschaft<br />

der Geräte. Eine Bewährungsprobe<br />

für jeden Stapler.<br />

Die Hubgerüste der Stapler werden computeroptimiert<br />

konstruiert, haben dadurch einen sehr leichten<br />

Mast mit einer hervorragenden Durchsicht. Der<br />

Gesamtschwerpunkt des Staplers liegt niedrig am<br />

Boden, damit sich das Fahrzeug wie ein „Stehaufmännchen“<br />

verhält, sprich eine hohe Standfestigkeit<br />

aufweist. Außerdem ist ein niedriges Mast-<br />

AUSGABE DEZEMBER 2007<br />

gewicht wichtig, denn das ist Grundvoraussetzung<br />

für eine hohe Leistung und einen geringen Energieverbrauch.<br />

Aufwendige elektrische Systeme zur<br />

Stabilisierung der Geräte sind bei Magaziner deshalb<br />

grundsätzlich nicht erforderlich.<br />

Für jeden Einsatz gerüstet<br />

Aktuell arbeitet Magaziner gerade an einer Sonderausführung<br />

des Kombistaplers, der in einem Lager<br />

für Möbellogistik eingesetzt werden soll. Da in<br />

diesen Lagerhallen aus hygienischen Gründen und<br />

zum Schutz der Gesundheit der dort arbeitenden<br />

Menschen Abgase vermieden werden müssen, legt<br />

Magaziner seine Stapler als elektrogetriebene Fahrzeuge<br />

aus. Es gibt sogar Spezialförderfahrzeuge p g als<br />

Ex-geschützte Version für den Einsatz in der chemischen<br />

Industrie.<br />

Da Magaziner ausschließlich ichHändler beliefert, kommen die e Aufträge<br />

von deren Kunden, die dem em Händler<br />

beispielsweise die Vorgaben gaben zur<br />

Palettengröße und Füllhöhe he geben,<br />

dazu die Maße der Halle mit dem<br />

Auftrag, die dafür maximale male Zahl<br />

an Stellplätzen einzurichten hten und<br />

diese schnell bedienen zu u können.<br />

Magaziner berät nach diesen esen KunKundenvorgaben die Händler, , unterstützt<br />

sie bei der Festlegung ng aller<br />

Parameter und setzt diese Vorgaben<br />

in ein optimales Design gn um.<br />

Von dieser individuellen n Bauweise<br />

der Stapler ist natürlich ürlich auch<br />

<strong>HANSA</strong>-<strong>FLEX</strong> als Zulieferer r abhängig. Wie dessen<br />

Kunden, so erwartet auch ch Magaziner schnelle<br />

Lieferfähigkeit und stellt spezielle Anforderungen<br />

an den Hydraulikdienstleister. ster. Dazu gehört bei individuellen<br />

Geräten natürlich ich die Beratung, wie die<br />

Leitungstechnik optimal ausgelegt usgelegt werden kann.<br />

Die Zeiten für den Produktionsdurchlauf ktionsdurchlauf vom<br />

Auftrag bis zur Indienststellung tstellung eines Fördergerätes<br />

werden immer r enger, denn in der<br />

MAGAZINER<br />

boomenden Logistikbranche muss schnell reagiert<br />

werden. Die <strong>HANSA</strong>-<strong>FLEX</strong> Niederlassung Hannover<br />

mit ihrem Betriebsleiter Carsten Dau und sein Team<br />

betreuen Magaziner im 30sten Jahr und sind darauf<br />

eingestellt, den Kunden umfassend zu unterstützen.<br />

Die einbaufertigen Schlauchleitungen werden<br />

samt Befestigungstechnik schnellstens geliefert.<br />

Zwar besitzt Magaziner eigene Maschinen, um<br />

Schlauchleitungen selbst anzufertigen, doch liefert<br />

<strong>HANSA</strong>-<strong>FLEX</strong> auch hierfür das komplette Schlauchmaterial.<br />

<strong>HYDRAULIKPRESSE</strong> 17<br />

HP_2007_12.indd 17 21.11.2007 9:34:09 Uhr

<strong>HANSA</strong>-<strong>FLEX</strong> SCHWEIZ<br />

Hydraulikservice per Hubschrauber<br />

Vom Handelsbetrieb zum starken Partner<br />

Der neue Name macht es nun auch nach außen deutlich,<br />

was viele Kunden schon längst bemerkt haben:<br />

<strong>HANSA</strong>-<strong>FLEX</strong> AG ist ein ganz starker Hydraulik-Partner<br />

geworden und heißt deshalb seit August 2007<br />

offi ziell <strong>HANSA</strong>-<strong>FLEX</strong> Hydraulik AG.<br />

Unter der engagierten Leitung von Paul Rentsch hat<br />

sich die ehemalige <strong>HANSA</strong>-<strong>FLEX</strong> AG von einem Handelsbetrieb<br />

mit Schlauchleitungs-Konfektionierung<br />

nun zu einem Gesamtanbieter Hydraulik gewan-<br />

18<br />

<strong>HYDRAULIKPRESSE</strong><br />

delt. „Das drücken wir mit unserer Namensänderung<br />

auch aus“, so Geschäftsführer Paul Rentsch.<br />

Der Wandel ging einher mit zusätzlichen Dienstleistungsangeboten.<br />

Dabei hat sich das <strong>HANSA</strong>-<strong>FLEX</strong><br />

Montageteam bereits unter schwersten Bedingungen<br />

bewährt, hat imposante Hydraulikanlagen<br />

erfolgreich montiert und in Betrieb genommen.<br />

So wie an der Baustelle Sedrun des Gotthard-Basis-<br />

Tunnels, wo <strong>HANSA</strong>-<strong>FLEX</strong> im Auftrag der Marti-<br />

Technik AG die Hydraulikanlagen von Betonschalungswagen<br />

montierte und in Betrieb nahm. Beim<br />

Betonieren der beiden Tunnelröhren, jede hat einen<br />

Durchmesser von rund neun Metern, rotiert eine<br />

Düse um die Längsachse der Tunnelbohrmaschine<br />

und spritzt die gesicherte Röhre mit Beton aus.<br />

Die dabei entstehende Innenschale muss möglichst<br />

glatt sein, um später eine hohe Betriebsgeschwindigkeit<br />

der dort verkehrenden Züge zu ermöglichen.<br />

Die Arbeit am Gotthard-Tunnel stellt für die<br />

AUSGABE DEZEMBER 2007<br />

HP_2007_12.indd 18 21.11.2007 9:34:10 Uhr

<strong>HANSA</strong>-<strong>FLEX</strong> Monteure keinesneswegs eine leichte Aufgabe dar, ar,<br />

denn die Vortriebsstellen sind d<br />

nur über einen rund einen Kiilometer langen Zugangsstollen en<br />

zu erreichen. Das bedeutet, dass ass<br />

jedes benötigte Bauteil von 1.300 .300<br />

Meter ü.M. mit einem riesigen n Lift<br />

auf die Gleishöhe von 500 Meter er abgesenkt<br />

werden muss. Dafür müssen üssen<br />

alle Maschinen so zerlegbar sein, ein, so<br />

dass sie überhaupt in den Lift passen.<br />

Die Logistik muss ebenfalls stimmen. timmen.<br />

Jedes vergessene Werkzeug bedeutet<br />

wieder den Weg nach oben und nd zurück –<br />

was jedes Mal bis zu zwei Stunden unden dauert.<br />

Und um 22 Uhr fährt der letzte e Lift. Also ist ununser Montageteam mit einem 10-Fuß-Container 0-Fuß-Container und<br />

1.500 Meter Schlauch KP213 sowie owie den den passenden<br />

Pressnippeln und Verschraubungen ngen angerückt. Im<br />

Tunnel wurden dann die Schlauchleitungen uchleitungen ausgemessen,<br />

konfektioniert, montiert ert und anschließend<br />

die Verschalungsanlage in Betrieb genommen.<br />

Eine Arbeit, die <strong>HANSA</strong>-<strong>FLEX</strong> Monteure bereits auf<br />

mehreren Baustellen durchgeführt führt und dabei insgesamt<br />

fast 9.000 Meter Schlauchleitungen uchleitungen verlegt<br />

haben. Mehrere hundert Meter er Rohre wurden zur<br />

vollsten Zufriedenheit des Kunden nden verlegt, als der<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Hydraulikservice Produktionsanlagen<br />

der Jansen Röhrenwerke umstellte ellte oder erneuerte.<br />

Wenn der Berg <strong>FLEX</strong>XPRESS XPRESS ruft<br />

Auch <strong>FLEX</strong>XPRESS ist als Dienstleistung in der<br />

Schweiz erfolgreich eingeführt worden; der mobile<br />

Hydraulikservice kommt in den Bergen sogar per<br />

Hubschrauber, wenn es anders nicht möglich ist.<br />

Die Servicetechniker haben mit den mobilen Werkstätten<br />

schon so manche Leitung vor Ort wieder<br />

repariert und Stillstandszeiten reduziert und damit<br />

Produktionsausfälle vermieden. Dabei half natürlich<br />

auch X-CODE für die eindeutige Identifi kation eines<br />

Ersatzteiles. Wie vorteilhaft die Codierung bei Einsätzen<br />

im Gotthard-Tunnel ist, braucht nicht extra<br />

AUSGABE DEZEMBER 2007<br />

erwähnt zu werden. Seit<br />

kurzem bietet <strong>HANSA</strong>-<br />

<strong>FLEX</strong> seinen Schweizer<br />

Kunden weitere<br />

Dienstleistungen wie<br />

Inspektion und Wartung<br />

von Hydraulikanlagen,<br />

inklusive der Ölpfl ege,<br />

an. Ein Service, der besonders<br />

für Kunden mit<br />

dezentralen, regionalen<br />

Produktionsstandorten<br />

von Interesse ist.<br />

<strong>HANSA</strong>-FLE X SCHWEIZ<br />

<strong>HYDRAULIKPRESSE</strong> 19<br />

HP_2007_12.indd 19 21.11.2007 9:34:14 Uhr

SCHULUNGSZENTRUM<br />

Ölpfl ege leicht gemacht<br />

In hydraulischen Systemen trägt die Hydraulik- bzw.<br />

Druckfl üssigkeit entscheidend dazu bei, ob eine<br />

hydraulische Anlage zuverlässig arbeitet und hohe<br />

Standzeiten erzielt. Der Einsatz von Fluiden in hydraulischen<br />

Anlagen verlangt enormes Wissen und<br />

Umsicht. Mit der Schulungsrichtung „Druckfl üssigkeiten“<br />

keiten trägt <strong>HANSA</strong>-<strong>FLEX</strong><br />

dazu bei, Kunden im<br />

Umgang mit mi<br />

Druckflüssig<br />

keiten zu sen<br />

sibilisieren.<br />

20<br />

<strong>HYDRAULIKPRESSE</strong><br />

Welche schwerwiegenden Folgen die Verwendung<br />

falscher Fluide und Fluid-Gemische<br />

oder minderwertiger Öle sowie von<br />

Ölen, die nicht auf die Spezifi kationen des Einsatzes<br />

abgestimmt sind, haben kann, darauf weist<br />

<strong>HANSA</strong>-<strong>FLEX</strong> Schulungsleiter Ulrich Hielscher immer<br />

wieder hin. „Das kann bis zum Ausfall der hydraulischen<br />

Anlage führen.“ Deshalb kommt es darauf<br />

an, die richtige Druckfl üssigkeit auszuwählen. „Dabei<br />

entscheidend ist das Anwendungsgebiet, also ob<br />

die Anlage beispielsweise im Fahrzeugbau, in einer<br />

Presse oder im Hütten- und Walzwerk eingesetzt<br />

wird; ob es eine Sondermaschine oder eine mobile<br />

Arbeitsmaschine ist. Der maximale Betriebsdruck<br />

spielt ebenso eine Rolle wie die Umgebungstemperatur<br />

und der Einsatzort.“ Denn keine Druckfl üssigkeit<br />

kann für jeden Anwendungsbereich eingesetzt<br />

werden. So verschieden wie die Anwendungen so<br />

unterschiedlich sind die Öle. Viele Hersteller von<br />

Markenprodukten geben eindeutig vor, welche<br />

Spezifi kationen ein Öl für ihre Anlage erfüllen muss.<br />

„Wichtig für die Praxis ist, dass die DIN für Druckfl<br />

üssigkeiten für Hersteller und Betreiber nur<br />

die Mindestanforderungen darstellen und für<br />

die meisten Einsatzfälle nicht mehr ausreichen.<br />

Für viele Anlagen- und Maschinenbauer ist hier<br />

die Norm nur unterstes Niveau“, erklärt Ulrich<br />

Hielscher. Entspricht ein Öl nicht den Spezifi kationen<br />

des Herstellers, kann dies zum Verlust der<br />

Gewährleistung führen. Werden durch Leistungseckdaten<br />

spezifi zierte Öle vom den Hersteller<br />

freigegeben, so beträgt die Gewährleistung zwei,<br />

bei Einsatz von speziell namentlich genannten<br />

und durch den Maschinenhersteller bereits im<br />

Versuchsfeld getestete Öle, erhöht sich die Gewährleistung<br />

auch schon mal auf drei Jahre.<br />

Fluid unter Druck<br />

Bei der Entscheidung, welches Öl genutzt wird,<br />

empfi ehlt sich ein Blick in die von den Öllieferanten<br />

zur Verfügung gestellten technischen Datenblätter,<br />

sie dokumentieren die wesentlichen Kernwerte des<br />

Öls. Z.B. welches Luftabscheidevermögen oder Alterungsverhalten<br />

gilt und welche Viskosität das Öl<br />

besitzt. Gestützt auf diese Daten des Öllieferanten<br />

und im Vergleich zu den geforderten Daten der<br />

Hersteller ist man bei der Ölauswahl immer auf der<br />

sicheren Seite. Die Viskosität kennzeichnet nicht<br />

die Qualität der Druckfl üssigkeit, sondern gibt Aufschluss<br />

über das Verhalten der Druckfl üssigkeit bei<br />

einer bestimmten Bezugstemperatur. Um die Einsatzgrenzen<br />

einer Druckfl üssigkeit zu berücksichtigen,<br />

ist es wichtig, die vom Hersteller der Hydrokomponenten<br />

angegebenen zulässigen minimalen und<br />

maximalen Viskositätswerte zu berücksichtigen.<br />

Die Druckfl üssigkeit soll auch bei Temperaturschwankungen<br />

über einen weiten Bereich nicht<br />

dick- oder dünnfl üssiger werden, da sich sonst<br />

die Volumenströme an den Drosselstellen verändern.<br />

Für die Konstruktion ist es auch notwendig<br />

den kritischen Bereich zu betrachten, denn<br />

beim Anfahren einer Maschine darf das Öl nicht<br />

zu zähfl üssig sein, ansonsten besteht die Gefahr,<br />

AUSGABE DEZEMBER 2007<br />

HP_2007_12.indd 20 21.11.2007 9:34:17 Uhr

dass Schmierstellen nicht zeitnah erreicht werden.<br />

Bei Erreichen der Betriebstemperatur aber<br />

auch nicht zu dünnfl üssig, da sonst der Reibverschleiss<br />

nicht mehr ausreichend verhindert wird.<br />

Druckfl üssigkeiten mit einem hohen Viskositätsindex<br />

werden überwiegend bei Anwendungen<br />

benötigt, die hohen Temperaturschwankungen unterliegen.<br />

Zum Beispiel mobile Arbeitsmaschinen,<br />

Fahr- oder Flugzeuge.<br />

Instandhaltung kostet – Instandsetzung<br />

kostet mehr<br />

Damit ein störungsfreier Betrieb aller Steuerungsfunktionen<br />

der Komponenten gewährleistet und<br />

eine reibungslose Funktion sichergestellt ist,<br />

müssen hydraulische Anlagen exakt geschmiert<br />

werden. Denn in den Anlagen fl ießen große Volumenströme<br />

unter hohem Druck durch kleine Spalten.<br />

Dabei entsteht durch kleinste Schmutzpartikel<br />

eine feine „Schmirgelpaste“, die zu Verschleiß<br />