Weitere Informationen zur neuen Serie 30i / 31i / 32i finden Sie hier

Weitere Informationen zur neuen Serie 30i / 31i / 32i finden Sie hier

Weitere Informationen zur neuen Serie 30i / 31i / 32i finden Sie hier

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

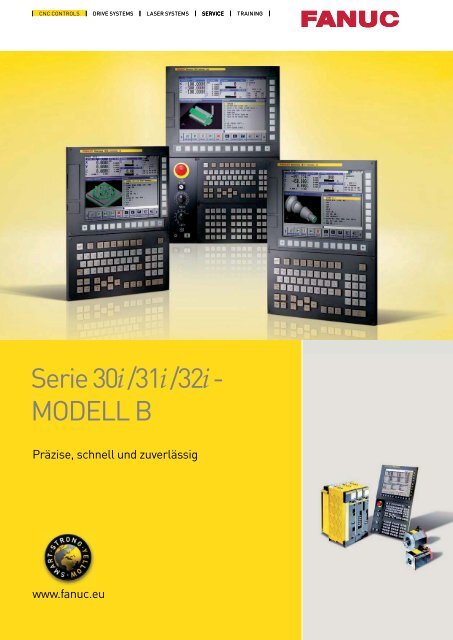

CNC CONTROLS DRIVE SYSTEMS LASER SYSTEMS SERVICETRAINING<strong>Serie</strong> <strong>30i</strong> /<strong>31i</strong> /<strong>32i</strong> -MODELL BPräzise, schnell und zuverlässigwww.fanuc.eu

<strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B–Die richtige Wahl für alleHochleistungsmaschinenDie CNC-Steuerung der <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B wurde für die nächste Generation von Hochleistungs-Werkzeugmaschinenentwickelt. Durch die verbesserte Funktionalität und die überragende Leistungwird das Potential der Maschinenfähigkeiten für die Zukunft gesteigert. Die Produktlinie umfasstStandard-CNC-Anwendungen bis hin zu hochkomplexen Werkzeugmaschinen und völlig <strong>neuen</strong> Anwendungen.FANUC-Steuerungen genießen einen weltweit erstklassigen Ruf aufgrund ihrer Leistung, Präzision,Zuverlässigkeit und benutzerfreundlichen Bedienung und sind dadurch sowohl bei anspruchsvollenFührungskräften als auch Bedienern sehr beliebt. Mehr als 2,4 Millionen Steuerungen wurden bisherinternational vertrieben. Damit ist FANUC der weltweit führende CNC-Hersteller. Mit einer FANUC-CNC-Steuerung ausgerüstete Werkzeugmaschinen stehen häufiger für die Produktion <strong>zur</strong> Verfügung, bearbeiteneine größere Anzahl an Werkstücken und benötigen weniger Energie.

Verfügbar für dieweltweit bestenWerkzeugmaschinenHöchste Auflösungund Präzisionfür QualitätsbearbeitungVerfügbar für die weltweit besten Hochleistungs-Werkzeugmaschineneinschließlich 5-Achs-Bearbeitungszentren, Drehmaschinen mit mehrerenAchsen, Fräs-/Drehmaschinen, Transfermaschinen, Verzahnungsmaschinen,Präzisionsschleifmaschinen, Holzbearbeitungsmaschine und völlig neuemodernste Anwendungen.Das CNC-Steuerungs- und Antriebssystem arbeitet mit einer Auflösung imNanometer-Bereich bis hin zu Messwertgebern mit 16 Millionen Impulsen proUmdrehung. Dadurch werden höchste Präzision und extrem glatte Oberflächenerreicht.Hochgeschwindigkeits-Bearbeitungfür Qualität undkürzere ZykluszeitenModerne Software-Algorithmen analysieren Teilegeometrien und Leistungsfähigkeitender Maschine und passen Bewegungsabläufe und Geschwindigkeitenan, damit für die höchste Verarbeitungsgeschwindigkeit bei derspezifizierten Präzision die gleichmäßigste Werkzeugbahn erreicht wird.Einfache Bedienungfür größteProduktivitätBediener mit Erfahrung mit FANUC-Steuerungen können beim Erlernenneuer Techniken ihre bereits vorhandenen Kenntnisse nutzen und vorhandeneTeileprogramme werden problemlos ausgeführt, ohne dass Modifikationenerforderlich sind.Konnektivität für dieHigh-Tech-Produktionvon heuteDie Ethernet-Schnittstelle für die Hochgeschwindigkeitsübertragung vongroßen Teileprogrammen und Datenerfassung ist Standard.Hohe Zuverlässigkeit,einfache Wartung understklassiger Serviceund SupportDie zuverlässige Hardware mit eindeutiger Diagnose bietet eine stabilePlattform für höchste Maschinenverfügbarkeit. Zusätzlich stehen im Betriebausgebildete Außendiensttechniker für einen lebenslangen, kostenlosentechnischen Support per Telefon und für den Service vor Ort <strong>zur</strong> Verfügung,wodurch die Maschinenverfügbarkeit erhöht wird.LeistungsstarkeSimulations-ToolsSimulation von CNC-Bedienung, Teileprogrammierung und Wartungsbildschirmen<strong>zur</strong> effektiven Schulung von Bedienern, Teileprogrammierern,Wartungstechnikern und Facharbeitern in einer sicheren Umgebung.State-of-the-ArtHardwareUltra-Hochgeschwindigkeitsprozessoren für schnelle Interpolationszeiten miteiner 1000-Block-Vorausschau, bis zu 10 Kanälen und 40 Achsen (Servo- undSpindelachsen) und bis zu 24 Achsen gleichzeitig. Bis zu 5 unabhängige PMC-Kontaktplanprogramme werden mit einer Verarbeitungsgeschwindigkeit von9,1 Nanosekunden pro Schrittgleichzeitig ausgeführt. Es werden bis zu 4096digitale Eingänge und Ausgänge unterstützt.KundenspezifischeLösungenMit leistungsstarken Programmiersprachen, Bedienoberflächen-Entwicklungswerkzeugen,Echtzeitmakros und PC-Funktionalität können Einzellösungenrealisiert werden.CNC-Steuerungen der <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B können an robustenfestplattenlosen Windows-kompatible PC-Bedienstationen angeschlossenwerden.

EinfacheHandhabungvon komplexenAnwendungen

Die erste Wahl für anspruchsvollste AnwendungenDie CNC der <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B wurde für sehr komplexe Hochleistungsmaschinen mit einergroßen Anzahl von Achsen, mehreren Kanälen für Teileprogrammausführungen und Hochgeschwindigkeits-Funktionenentwickelt. Die CNC der <strong>Serie</strong> <strong>30i</strong>-MODELL B unterstützt bis zu 32 Servoachsen,24 gleichzeitig interpolierte Achsen, 8 Spindeln und 5 unabhängige PMC-Kontaktplanprogramme. DieCNC der <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B ist ideal für ihre nächste Maschine, egal ob Drehmaschine oderFräsmaschine, oder für eine Anwendung <strong>zur</strong> Bearbeitung von extrem komplexen Teilekonturen mitmehreren Achsen.5-Achs-Bearbeitung mit CNC-Steuerungen der <strong>Serie</strong><strong>30i</strong>-MODELL B und <strong>Serie</strong> <strong>31i</strong>-MODELL B5 für Präzisionsteile,die genau der Original-CAD-Zeichnung entsprechenmüssen, mit kürzeren Zykluszeiten, gesteigerter Oberflächengüteund vereinfachter Teileprogrammierung,Einrichtung und Bedienung.Fräs-/Drehbearbeitung durch Kombination von Drehenund Fräsen in einem einzigen Teileprogramm, um dieEinrichtungs- und Zykluszeit zu verkürzen und die Qualitätzu erhöhen.Linear- und Rundtakt-Transferbearbeitung für kürzesteZykluszeiten bei der Fertigung großer Stückzahlen.Komfortable und einfache Bedienung durch eine einzigeCNC-Schnittstelle für mehrere Spindeln und Stationen.Verzahnungsbearbeitung mit Synchronisation mehrererAchsen und Spindeln und maßgeschneiderte Bedienerschnittstellenfür hochqualitative Bearbeitungstechnologienfür Zylinder- und Kegelräder.Präzisionsschleifen mit entsprechender Leistung undGenauigkeit für Zylinder- und Profilschleifen.Holzbearbeitung mit großen verschachtelten Teileprogrammenmit ultrahoher Geschwindigkeit unter Beibehaltungder Genauigkeit für Flachbett- und 5-Achs-Fräsen.Völlig neue Bearbeitungsfunktionen wie z. B. Bandlegenfür Verbundstrukturen und Nieten von Flugzeugzellen.

HöchstePräzision

Präzision im Nanometer-BereichDie CNC der <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B erreicht die höchstmöglichePräzision mit Auflösung im Nanometer-Bereich imgesamten Bewegungssystem - von den internen Berechnungenund gespeicherten Werten der CNC über den Interpolatorbis hin zu den Servo- und Spindel-Antriebssystemen und<strong>zur</strong>ück über die Positionsgebern mit 16 Millionen Impulsenpro Umdrehung.Die einzigartige systemweite Präzision im Nanometer-Bereich vom FANUC sorgt für eine hervorragende Oberflächenqualität,egal ob einfache prismatische Teile oder extremkomplexe NURBS-Kurven mit fortschrittlicher Spline-Interpolationbearbeitet werden. Dadurch ist in vielen Fällen keineNachbearbeitung mehr erforderlich, wodurch sich dieGesamtzykluszeit und der Teilepreis reduziert, was IhrenKunden zusätzlichen Wert bringt.Nano-CNC-SystemServo-HRV-SteuerungNanoInterpolation Positions-SteuerungAutomatischer HRV-Filter /HochgeschwindigkeitsregelungHRVStromreglerPräzise StromrückkopplungServo-VerstärkerSchnelle undhochauflösendeRückkopplungServomotorBessere Konusbearbeitung mit einem X/Y-Verhältnis von 3:1Auflösung imNanometer-Bereich1div = 1 nanoKonventionelle Auflösung432143210369X(µm)0369X(µm)Kompensationen der MaschinengenauigkeitDie besten Werkzeugmaschinen können mit Genauigkeitskompensationsfunktionender CNC der <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B noch weiter verbessert werden. MechanischerVerschleiß, Umgebungsbedingungen oder die sc<strong>hier</strong>eMaschinengröße können mit Kompensationstechnologienausgeglichen werden. Von den Grundfunktionen Umkehrspiel-und Spindelsteigungsfehlerkompensation bis hin zuspeziellen Funktionen stellt FANUC die Technologie und denService <strong>zur</strong> Verbesserung der Genauigkeit des fertigen Teils<strong>zur</strong> Verfügung.Sanfte Umkehrspiel-KompensationBidirektionale und interpolierte SpindelsteigungsfehlerkompensationNeigungs- und Durchhang-KompensationWärmedehnungskompensationen3D-Volumenkompensation

OptimierteDrehzahlKürzere Zykluszeiten bedeuten größere StückzahlenUm bei einer Maschine mit einem Hochgeschwindigkeits-CNC- und Antriebssystem und ServoundSpindelmotoren mit ausgezeichneter Laufruhe, genauer Strommessung und hochauflösendenMessgebern die Zykluszeit weiter zu verkürzen, müssen Vibrationen und Stöße an der Maschineminimiert werden, sodass die Teileprogramm-Vorschubgeschwindigkeiten optimiert werden können.Die <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B beinhaltet ein Paket von erweiterten Softwarefunktionen <strong>zur</strong>Bewegungssteuerung, um die Zykluszeiten zu verkürzen und gleichzeitig die Teilegenauigkeit zuerhöhen und die Lebensdauer der Maschine zu verlängern.

Glockenförmige Beschleunigung/VerzögerungDie glockenförmige Beschleunigung/Verzögerung minimiertdie Stoßbelastung der Maschine und verkürzt die Beschleunigungs-und Verzögerungszeit und kann bei Eilgang, Konturbearbeitungund Gewindebohren angewandt werden.AI-BahnsteuerungBei der AI-Bahnsteuerung wird das Teileprogramm vorausgelesen.Dadurch werden Zeitverluste beim Beschleunigen/Verzögern sowie Servoverzögerungen eliminiert, welche dieVorschubgeschwindigkeiten einschränken, wenn kurze Liniensegmenteoder Konturen geschnitten werden. Außerdemwerden Bearbeitungsbahnabweichungen an Ecken und beikleinen Radien eliminiert.NanoglättenBeim Nanoglätten werden CAM-generierte Liniensegmentein NURBS-Kurven konvertiert. Dadurch wird die Ausführungsgeschwindigkeiterhöht und die Oberflächenqualitätverbessert, ohne dass das CAM-System oder vorhandeneTeileprogramme modifiziert werden müssen.Schnellere PositionierungBeim Übergang zwischen Positionierung und Konturbearbeitungist oft eine Pause erforderlich, um Bahngenauigkeitund Teilegenauigkeit zu gewährleisten. Diese Pausenkönnen durch intelligente Teileprogrammierung vermiedenwerden, wobei die Zykluszeit für Teile mit vielen Positionierungsbewegungenum bis zu 10% verkürzt werden kann. DieGeschwindigkeit einer Abfolge von Positionierungsbewegungenwird erhöht, indem an Ecken ein Radius programmiertwird und so Beschleunigungen/Verzögerungen in den einzelnenAchsen minimiert werden. Es wird eine sichereWerkzeugbahn außerhalb der Kollisionsbereiche spezifiziert,wodurch häufige Vorgänge wie z.B. die Bewegung indie Werkzeugwechselposition schneller ausgeführt werden.RucksteuerungIn Teileprogrammbereichen, in denen die Beschleunigungstark schwankt (z.B. am Übergang von einer Geraden zueiner Kurve), können an der Maschine Vibrationen oderStöße auftreten. Durch Geschwindigkeitsregelung undBeschleunigungsänderung werden Vibrationen und Stößeund dadurch hervorgerufene Bearbeitungsfehler unterdrückt.HRVGewindeschneiden mit beliebiger DrehzahlMit dem Spindeldrehzahl-Override kann der Bedienerbeim Gewindeschneiden die Spindeldrehzahl anpassen,um Rattern zu vermeiden. Die Vorschubachsen bleibensynchronisiert, um die Gewindespezifikation zu gewährleisten.Durch die Verwendung von M-Codes wird sichergestellt,dass vorhandene Teileprogramme wievorgesehen ausgeführt werden.Bereits bearbeitete Gewinde können repariert werden,indem das Werkzeug bei angehaltener Spindel manuellin dem bearbeiteten Gewinde positioniert und die Positionin der CNC-Steuerung registriert wird. Nach demWerkzeugrückzug kann das Gewinde einfach neu bearbeitetwerden. Gewindeschneiden mit beliebiger Drehzahlist besonders geeignet zum Schneiden von Werkstückenmit einem großen Durchmesser oder langenWerkstücken für die Öl- und Gasindustrie.Die Neubearbeitung eines Gewindes erfolgt einfach in 3Schritten:1. Das bearbeitete Teil wird in die Maschine gelegt.2. Das Werkzeug wird bei angehaltener Spindel manuellim Gewinde platziert.3. Das Werkzeug wird <strong>zur</strong>ückgezogen und das Teileprogrammfür Gewindeschneiden wird ausgeführt.Automatische HRV-Nachführfilter für Servo und Spindelunterdrücken dynamisch mechanische Resonanzen, auchbei Frequenzänderungen.

Einfache undbenutzerfreundlicheBedienungBenutzerfreundliche Bedienung undProgrammierungDie Durchgängigkeit von Bedienung und Programmierungist ein wichtiger Faktor für die Maximierung der Produktivitäteiner <strong>neuen</strong> Anlage. Bediener, die bereits Erfahrungmit FANUC-Steuerungen haben, kommen in kürzester Zeitmit den <strong>Serie</strong>n <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B <strong>zur</strong>echt, ohne dassumfangreiche Schulungsmaßnahmen erforderlich sind. DerBediener kann sich mit der Zeit mit den Neuerungen derCNC-Steuerung vertraut machen, entweder durch direktesArbeiten mit der CNC-Steuerung oder mithilfe des realistischenund effizienten CNC-Simulators NCGuide von FANUC.Vorhandene Teileprogramme laufen problemlos auf der<strong>neuen</strong> Steuerung, wobei nur geringe oder keine Änderungenerforderlich sind. Die Einrichtung der Maschine wirddurch Funktionen wie dem Werkstück-Einstellungsfehler-Bildschirm vereinfacht. Hier wird das Teileprogramm an dieAusrichtung des Teils auf dem Tisch mit einfach gemessenenX/Y/Z- und Roll-Pitch-Yaw-Werten angepasst. Aus 18Sprachen kann der Bediener jederzeit die gewünschte Sprachewählen und so Bedienkomfort und -effizienz erhöhen.

gramming operation environment allows a job to be completed in the shortest time possible, from the manufacturing drawing right through to theished part. MANUAL GUIDE i supports turning, milling and compound machining applications.me of the benefits which MANUAL GUIDE i has to offer for part programming and operation are:Schnelle Werkstatt-ProgrammierungAll the relevant information is presented on a single screen.Simple icons allows the operator to work intuitively.Leistungsstarker G-Code-EditorPart geometry can be constructed graphically on the screen in an interactive mode and then visualized and tested using solid model simulation.Die bedienerfreundliche Software MANUAL GUIDE i <strong>zur</strong>Werkstatt-Programmierung erleichtert und verbessert die Arbeitder Maschinenbediener. Die innovative Programmierumgebungermöglicht die Fertigstellung eines Bearbeitungsprozessesvon der Zeichnung bis zum fertigen Teil in kürzesterZeit. MANUAL GUIDE i unterstützt Anwendungen zum Drehen,Fräsen und <strong>zur</strong> Verbundbearbeitung.MANUAL GUIDE i bietet unter Anderem folgende Vorteile fürTeileprogrammierung und Bedienung:Sämtliche relevanten <strong>Informationen</strong> be<strong>finden</strong> sich aufeinem einzigen Bildschirm.Einfache Symbole ermöglichen ein intuitives Arbeiten.Die Teilegeometrie kann grafisch interaktiv am Bildschirmerstellt und dann im Volumenmodell simuliert werden.Die Durchgängigkeit von Bedienung und Programmierung istein Eckpfeiler des Engagements von FANUC. Der herkömmlicheCNC-Worteditor-Modus wird uneingeschränkt unterstütztund wurde verbessert, während der Zeicheneditier-Modus dieBedürfnisse einer <strong>neuen</strong> Generation von Bedienern erfüllt, diemit PC-Editoren vertraut sind. Im Zeicheneditier-Modus könnenkomplexe Wortstrukturen wie Kundenmakros, mathematischeAusdrücke und Teileprogramm-Kommentare schnellgeändert werden.Der Hintergrundeditor ermöglicht die Anzeige mehrererProgramme nebeneinander auf dem Bildschirm und bietetdie gleichen leistungsstarken Funktionen zum Ausschneiden/Einfügen und Suchen/Ersetzen wie der Vordergrundeditor.Im Modus Hintergrundeditierung kann ein Teileprogrammheruntergeladen und geändert werden, während ein anderesTeileprogramm im Vordergrund ausgeführt wird.Mit speziellen Funktionen zum Ermitteln der M-Codes <strong>zur</strong>Synchronisierung können Mehrkanal-Teileprogramme ebenfallsnebeneinander angezeigt werden.Erweitere OrdnerfunktionenTeileprogrammordner können zum Einteilen von Teileprogrammenund Makros in Kategorien wie Bibliotheken, Kundenund Bearbeitungsprozesse verwendet werden. Die bekannteBaumansicht ähnelt der auf PCs und vereinfacht die Visualisierungder Struktur. Die Funktionen Kopieren, Verschiebenund Eingabe/Ausgabe können für ein Programm oder einenkompletten Ordner ausgeführt werden. Zur Vereinfachungund <strong>zur</strong> Vermeidung von unbeabsichtigten Änderungs- oderLöschvorgängen sind im Ordnersystem Teileprogramme vonAnwender und Maschinenhersteller sowie Makros voneinandergetrennt.Anzeige mehrerer TeileprogrammeDie erweiterte Teileprogrammanzeige ermöglicht einentieferen Einblick in die Aufrufstrukturen von Teileprogrammenund vereinfacht die Prüfung und die Fehlerbehebung.Die aktiven Teileprogramm-/Unterprogrammblöcke werdendetailliert angezeigt, wobei Elemente wie Makrovariablen-Anweisungen durch interpretierte Werte ersetzt werden.Wenn ein Unterprogramm läuft, werden die Namen deraufrufenden Hauptprogramme angezeigt. In einem zweitenFenster wird das ursprüngliche Teileprogramm mit denMakrovariablen-Anweisungen angezeigt.

Verbinden von Produktion und BusinessDer extreme Wettbewerb von heute verlangt Flexibilität und Schnelligkeit in allen Unternehmensbereichen.Große, in CAD/CAM-Systemen generierte Teileprogramme für immer komplexere Teileprofilesind eine Herausforderung für die serielle Schnittstelle der CNC-Steuerung. Schnelligkeit und Kundenzufriedenheithängen vom sofortigen Zugriff auf <strong>Informationen</strong> ab, was nur möglich ist, wenn Produktionsbereichesicher und zuverlässig mit Geschäftsbereichen verbunden sind. Die CNC-Steuerungender <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B meistern diese Herausforderung mit einer standardmäßigen Hochgeschwindigkeits-Ethernet-Schnittstelle<strong>zur</strong> Dateiübertragung und Datenerfassung.Schnelle Übertragung von DateienDie CNCs der <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B unterstützenden Industriestandard File Transfer Protocol (FTP) für dieHochgeschwindigkeitsübertragung von Teileprogrammen,Parametern, Werkzeugdaten und anderen Dateien. Über CNC-Bildschirme wird der Bediener durch den Download- oderUpload-Vorgang für jedes Verzeichnis auf dem FTP-Server ineinem Netzwerk geleitet. Mit dem Fast Data Server, der einenFTP-Server beinhaltet, kann die CNC als Standardspeichermediumin einem Netzwerk eingerichtet werden und Dateienkönnen per Drag & Drop von einem separaten Computerübertragen werden.Leistungsstarke DatenerfassungDie FOCAS-Schnittstelle ermöglicht einen stabilen und protokolliertenZugriff auf eine praktisch unbegrenzte Anzahlvon CNC-Steuerungen, Maschinen- und Bearbeitungsprozessdaten.Mithilfe von Treibern und Bibliotheken könnenschnell Anwendungen entwickelt werden, um <strong>Informationen</strong>wie aktueller Status, Stückzahlen für die einzelnen Teileprogramme,aktive Fehlermeldungen und Werkzeugkorrekturwertezu liefern. Lese- und Schreibroutinen stehen füreine große Anzahl von CNC- und PMC-Datenelemente <strong>zur</strong>Verfügung - dies ermöglicht eine leistungsstarke Systemintegration.Teileprogramm-VerwaltungInstandhaltungsmanagementGeschäftssystemeProduktionsmaschinen

Hochgeschwindigkeits-EthernetÜber die 100-MBit-Ethernet Schnittstelle wird die CNC <strong>zur</strong>schnellen Übertragung von Teileprogrammen und <strong>zur</strong> Erfassungvon prozessbezogenen Daten in ein Netzwerk integriert.Außerdem wird die Ferndiagnose durch dieWartungsabteilung oder den Maschinenhersteller unterstützt.Da der Ethernet-Port kein öffentliches Betriebssystemverwendet, ist er praktisch “frei von Hackern” und vorViren geschützt.Die Fast Ethernet-Zusatzkarte bietet eine spezielle CPU fürmehrere Verbindungen, die für den DNC-Betrieb und denRemote-Betrieb über die CNC-Bildschirmanzeige geeignetist.Das Teileprogrammübertragungs-Tool bietet eine einfacheDrag & Drop-Schnittstelle für die Übertragung von Dateienvon einem PC zu einer über das Netzwerk angeschlossenenCNC.Verwaltung großer TeileprogrammeDie <strong>Serie</strong> <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B bietet biszu 8 MB nichtflüchtigen internen Speicherfür Teileprogrammeg. <strong>Weitere</strong> Steckplätzestehen für ATA- oder Compact Flash-Speicherkarten<strong>zur</strong> Verfügung, wodurch zusätzliche2 GB als Teileprogrammspeicherbereitgestellt werden können. Durch Installationdes Fast Data Server in der CNCstehen bis zu 4 GB Flash-Speicher <strong>zur</strong> Verfügung.Auf externen Speicherkarten oder auf demFast Data Server gespeicherte Teileprogrammekönnen genauso wie im internenSpeicher editiert und ausgeführt werden.Dadurch steht praktisch unbegrenzter Speicherplatz<strong>zur</strong> Verfügung.An der Bedieneranzeige befindet sich außerdemeine USB-Schnittstelle. So kann mithandelsüblichen USB-Sticks praktischunbegrenzter Speicherplatz für Teileprogramme,Werkzeugdaten und Parameter<strong>zur</strong> Verfügung gestellt werden. Dateienkönnen einfach zwischen Büro, Rechner undWerkzeugmaschine ausgetauscht werden- Teileprogramme werden für die Ausführungschnell in den internen CNC-Speichergeladen.Fast Data ServerDer Fast Data Server kombiniert die Vorteile von Fast Ethernetmit 4 GB Flash-Speicher für die Teileprogrammspeicherungund einem leistungsstarken FTP-Server. DerFTP-Server ermöglicht eine stabile und einfache Verbindungmit einem PC und somit einfache Drag & Drop-Operationenvon einer Büroumgebung in den Teileprogrammspeicher desFast Data Server. Teileprogramme im Fast Data Server-Speicher können auf dieselbe Weise editiert und ausgeführtwerden, wie im primären internen Teileprogrammspeicher.

Sehr hoheZuverlässigkeit– WartungsfreundlichkeitUnerreichte ZuverlässigkeitStillstandzeiten Ihrer Maschine sind sehr kostspielig, besonderswenn <strong>Sie</strong> die Reparaturkosten, die verlorene Produktionskapazitätund den Verlust der potentiellen Einnahmenund des Firmenwerts bei Nichteinhaltung von Lieferterminenmit berücksichtigen. Unsere Kultur der laufenden Verbesserunggewährleistet, dass unsere CNC-Systeme diezuverlässigsten sind, die <strong>zur</strong> Zeit erhältlich sind. Statistischtritt ein Hardware-Defekt nur einmal innerhalb von 15Jahren Laufzeit auf.Vermeidung von BedienfehlernUnbeabsichtigte Fehler können reduziert werden, indem dieBediener Vorgänge wie das Löschen von Teileprogrammenund das Starten mitten im Programm bestätigen müssen.Die Werkzeug- und Werkstück-Korrekturwerte können beider Eingabe begrenzt werden, um Maschinenkollisionenaufgrund von Fehlern bei der Dateneingabe zu verhindern.Durch die garantierte Ersatzteilversorgung von 25 Jahren,Bestände von Ersatzteilen vor Ort und kostengünstige Reparatur-und Rücksendungsdienste können <strong>Sie</strong> sich auf jahrzehntelangenreibungslosen Betrieb freuen, mit derGewissheit, dass Ihre Maschinen produktionsbereit sind,wenn <strong>Sie</strong> sie benötigen.AufprallschutzMit der Störmomenterkennung können Drehmomentbegrenzungeneingestellt werden, sodass die Achse angehaltenoder <strong>zur</strong>ückgezogen wird, wenn eine Kollision erkannt wird.Dadurch werden Maschinenschäden vermieden.

WartungsfreundlichkeitBatterien und Lüfter sind modular aufgebaut, damit sieschnell und einfach ohne Werkzeuge ausgetauschtwerden können. Bei Verwendung der optional verfügbarenwiederaufladbaren Backup-Einheit ist keine Wartungder Batterien erforderlich. Die CNC bietet ein umfangreichesPaket von integrierten Wartungs-Tools, damit IhreMaschine ununterbrochen läuft. Von jedem CNC-Bildschirmkann ein Schnappschuss gemacht werden. Dieserkann auf einer Speicherkarte gespeichert und <strong>zur</strong> Fehlerbehebungverwendet werden. Über Bedienerführungsbildschirmefür die Fehlerbehebung werdenWartungstechniker durch die empfohlenen Prozedurenzum Identifizieren der Fehlerursache geleitet. Bei Bedarfstehen Ihnen im Betrieb ausgebildete Außendiensttechnikerkostenlos für einen lebenslangen technischen Supportper Telefon und für den Service vor Ort <strong>zur</strong>Verfügung.Alarm- und BedienungsarchivZur Unterstützung bei der Fehlersuche wird automatischein Protokoll der gedrückten CNC-Tasten sowie vonPMC-Signalen und Alarmen erstellt, welches angezeigtwerden kann. Wenn ein Alarm auftritt, können auchzusätzliche Daten wie Modal-Codes und Achspositionsdatenaufgezeichnet und angezeigt werden.Integrierte DatensicherungWichtige Daten können regelmäßig gesichert und imFlash-Speicher abgelegt werden. Dadurch werden Stillstandzeitendurch Verlust von Maschinenherstellerdateienund Benutzerdateien minimiert. Beim Experimentierenmit Einstellungen für Prozessverbesserungen oder beider Fehlerbehebung kann Zeit eingespart werden, wennein Schnappschuss aller vorhandenen Benutzerdateienund Einstellungen gesichert wird, bevor Änderungen vorgenommenwerden.Automatische Servo- und Spindel-OptimierungDie empfohlenen Parameter für die Servo- und Spindeloptimierungkönnen schnell und automatisch ermitteltwerden, indem ein Softkey auf einem in der CNCintegrierten Bildschirm gedrückt wird. Teure spezialisierteRessourcen sind nicht mehr erforderlich. Wenneine größere Präzision erforderlich ist, kann die optimaleGeschwindigkeitsverstärkung mithilfe des Werkzeugs<strong>zur</strong> Parameteroptimierung für die Geschwindigkeitsverstärkungfür jede Servoachse automatisch eingestelltwerden. Ebenso werden Parameter für optimale Spindelorientierungund schnelles Gewindebohren mühelos eingerichtet.

KomplettintegriertesCNC-SystemDurchgängig digitales SystemDank der geringen Anzahl an Komponenten und derenHochgeschwindigkeits-Verbindungstechnologien besitzt derSchaltschrank ein vereinfachtes Design und die Kabelzahlwird reduziert. Eine verbesserte Glasfaserverbindung zwischenSteuerung und Servo- und Spindelantrieben gewährleisteteinen störsicheren Datenaustausch über Distanzen vonbis zu 100 m. Eine ähnliche Glasfaserverbindung wird zwischenSteuerung und Display verwendet, wenn diese getrenntsind. Der I/O Link i ist eine schnelle serielle Schnittstellezwischen der PMC und E/A-Geräten für bis zu 4096 Geräte.Durchgängig digitale Technik sorgt dafür, dass jede Übertragungschnell und verlustfrei stattfindet.Integrierte PMC/SPSAntriebssystemeFür eine optimale Leistung der Werkzeugmaschine bietetFANUC ein umfangreiches Programm von Antrieben undMotoren an. Diese zeichnen sich durch einfache Wartung,hochwertiges, kompaktes Design und enorme Leistung aus.Die Kombination aus hocheffizienten Antriebskomponenten,Rückspeisung <strong>zur</strong> Stromquelle und Zykluszeitverkürzungreduziert den Energieverbrauch um 30% bis 50%.Mehrkanal-PMC mit unabhängigenKontaktplanprogrammen1st 2nd 3rd 4th 5thEin integrierter, ultraschneller PMC-Prozessor steuert undüberwacht den schnellen und reibungslosen Betrieb sämtlicherZusatzgeräte. Die PMC-Ablaufsteuerung bietet Ausführungsgeschwindigkeitenvon9,1 Nanosekunden/Schritt für Kontaktplanprogramme. Biszu fünf Kontaktplanprogramm können gleichzeitig ausgeführtwerden. Zum Beispiel kann ein PMC-Programm dieGrundfunktionen der Maschine steuern, ein zweites kannfür optionale Einrichtungen wie z. B. den Materialtransportzuständig sein und ein drittes kann für die Anpassung vonPeripheriegeräten an die Wünsche des Endanwenders oderdes Anlagenbauers reserviert werden. Eine externe SPS <strong>zur</strong>Steuerung der Peripherie ist nicht mehr erforderlich, was dieSystemkosten reduziert.WerkzeugmaschineLaderPeripherie

RoboterWerkzeugmaschineI/O LinkI/O Link i(I/O signal)AnschlusseinheitEthernet (Datenübertragung)RoboterschnittstelleEine Standardschnittstelle zwischen einem FANUC-Roboterund einer Werkzeugmaschine bringt erhebliche Einsparungenbezogen auf Integrationszeit und -kosten. Intuitive Assistentenvereinfachen die Anwendung von E/A-Schnittstelle, Greifer,Programmen und Positionen. FANUC-Roboter undFANUC-CNC-Steuerungen können über Ethernet oderI/O Link mit minimaler Verdrahtung verbunden werden. DerRoboter kann über CNC-Bildschirme bedient und überwachtwerden, ohne die Sicherheitszone des Roboters zu betreten.Offene Kommunikation auf MaschinenebeneNeben der integrierten E/A-Struktur von FANUC können alternative Feldbussysteme (Ethernet/IP, DeviceNet,Profibus-DP, AS-i, I/O Link II, FL-net) eingebunden werden.EthernetIP, FL-Net oder andereFS<strong>30i</strong> / <strong>31i</strong> / <strong>32i</strong>FS<strong>30i</strong> / <strong>31i</strong> / <strong>32i</strong>EthernetIP, FL-Net oder andereEthernetIP, FL-Net oder andereandere Geräte oderMaschinenI/O-linkI/O-link iProfibus, ASi, ...I/O-linkI/O-link iProfibus, ASi, ...E/A-EinheitE/A-ModulE/A-EinheitE/A-Modul

Flexibler Einsatz -integrierte SicherheitKundenspezifische AnpassungDie CNC-Steuerungen der <strong>Serie</strong>n <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL B besitzen verschiedene Werkzeuge <strong>zur</strong> Individualisierungvon speziellen Anwendungen und bieten so dem Werkzeugmaschinen-Hersteller dieFlexibilität, die Steuerungsoberfläche nach ihren Vorstellungen zu gestalten und eigene Funktionenhinzuzufügen.Über den C-Executor können eigene Spezialbildschirme und Funktionen erstellt werden, die anstattder oder als Ergänzung der CNC-Standardbildschirme verwendet werden können. FANUC PICTUREvereinfacht die Zusammenstellung kundenspezifischer Bildschirme, indem vordefinierte Symbole fürAnzeigekomponenten oder Schaltflächen verwendet werden. Es können auch Makros generiert werden,die M- und G-Codes verwenden. Auf diese Weise werden den Anwendern feste Zyklen angeboten, dieauf Knopfdruck abgerufen werden. Außerdem können Anwendungen entwickelt werden, die sich mitdem Maschinen-Kontaktplanprogramm verknüpfen lassen. Das HMI für Automotive bietet eine leistungsstarkeHardware, einen robusten Touchscreen und standardisierte Bildschirmvorlagen, sodassdas Erscheinungsbild der Bedienerschnittstelle unabhängig von Einsatz oder Hersteller gleich bleibt.FANUC PICTURE und PC-basierte Windows-Lösungen sind erhältlich.C-ExecuterFANUC PictureHMI für Automotive

Open CNCUnter der Bezeichnung “Open CNC” versteht FANUC dieKombination aus CNC und PC über eine Hochgeschwindigkeits-Glasfaserschnittstelle,die den Transfer von großenDatenmengen ermöglicht.Die <strong>Serie</strong> <strong>30i</strong> /<strong>31i</strong> /<strong>32i</strong>-MODELL B gibt es in zwei offenenVarianten:Hochleistungs-CNCs für PCs mit Windows ® Professionaloder Windows ® Embedded ohne FestplatteKompakte Bedienstation, die Windows ® CE.NET ohneFestplatte unterstütztBeide Modelle unterstützen das FOCAS-Protokoll (FANUCOpen CNC API Specification) für den schnellen Datenaustauschzwischen der CNC und der PC.Die Open CNC von FANUC ermöglicht die Verwendung vonDrittanbieteranwendungen auf Maschinen, die von Maschinenherstellernauf besondere Kundenanforderungenabgestimmt werden müssen. Die Open CNC ermöglichtdie Entwicklung von Anwendungen wie kundenspezifischegraphische Benutzerschnittstellen (GUIs) für spezialisierteCNC-Werkzeugmaschinen, den Austausch großer Datenmengenüber Netzwerke und die Werkzeug-Dateiverwaltungmit Datenbanken von Drittanbietern.Integrated safetyWerkzeugmaschinen müssen heute die SicherheitskategoriePerformance Level D (EN/ISO 13849-1) erfüllen. Mit DualCheck Safety besitzen die <strong>Serie</strong>n <strong>30i</strong>/<strong>31i</strong>/<strong>32i</strong>-MODELL Beine integrierte Sicherheitsfunktion nach den europäischenSicherheitsstandards über ein einziges Kabel.Dual Check Safety Grundfunktionen:Redundante BremsenüberwachungSichere Geschwindigkeit (4 Stufen, Servo und Spindel)Sicherer Halt / BetriebshaltSichere BremsenEin spezieller Prozessor für die Überwachung sicherheitsrelevanterParameter verfolgt die tatsächliche Position undGeschwindigkeit der Servo- und Spindelmotoren sowie derE/A-Schnittstellen und gewährleistet mit seiner Redundanzdie Sicherheit des Systems. Ein Vorteil dieser Softwarelösungist der Wegfall von mechanischen Komponenten, wodurchmehr Platz im Schaltschrank entsteht.Sicherer Bremsen-TestSichere EndlagenSichere Stillstandsüberwachung (Servo und Spindel)D U A L C H E C KSichere NockenSichere E/AsS AF E T Y

NCGuide - Effektive SchulungsumgebungNCGuide ist eine wirklichkeitsgetreue Simulation einer FANUC CNC für den PC mit einer realistischenUmgebung für die Bedienung und Teileprogrammierung zu einem Bruchteil der Kosten gegenüber derVerwendung einer Werkzeugmaschine. Dies bedeutet geringere Schulungskosten, da durch wiederholtepraktische Übungen in einer ergonomischen Umgebung weit weg vom Werkstattlärm das Verständnisund die Verinnerlichung verbessert werden. Bediener, Programmierer und Wartungstechniker könnendie üblichen Vorgänge üben und optimierte Prozesse entwickeln, ohne dass Personen, Werkzeug oderMaschine einem Risiko ausgesetzt sind.BedienungNCGuide ist ideal für das Erlernen der Bedienung. SämtlicheStandard-Bedienbildschirme der CNC können angewähltund alle Standardprozeduren können geübt werden. KundenspezifischeBildschirme vom Maschinenherstellerwerden unterstützt.Die Software unterstützt außerdem das Erstellen und Editierenvon Teileprogrammen, das Suchen von Wörtern undStartsätzen, das Hochladen/Herunterladen von Teileprogrammenund die Überprüfung von Syntax und Werkzeugbahngeometrie.Werkstück-, Werkzeuggeometrie- undWerkzeugverschleißkorrekturwerte können editiert und dieAuswirkungen visualisiert werden, um das Verständnis zuverbessern. Anwender können ihre Kenntnisse ausbauen,indem sie die Funktionen neuerer Steuerungen erlernen,selbst wenn diese noch nicht installiert sind.Um die realistischste und effektivste Lernumgebung zuerhalten, können CNCs bestimmter Maschinen emuliertwerden.TeileprogrammierungNCGuide unterstützt sowohl die konventionelle G-Code-Teileprogrammierung mit Werkzeugbahnsimulation, alsauch die einfach zu handhabende aber dennoch leistungsstarkeDialogprogrammierung mit Manual Guide i mit dreidimensionalerVisualisierung von Werkzeugbahn undTeilegeometrie.Teileprogramme für Bearbeitungszentrum, Drehmaschineund Verbundbearbeitung können erstellt und editiert, Zykluszeitenkönnen abgeschätzt und Kundenmakro-Unterprogrammekönnen erstellt und getestet werden. DieWerkzeugbahnsimulation ermöglicht das visuelle Testeneines Teileprogramms. Außerdem können die Auswirkungenvon Werkstück- und Werkzeugkorrekturwerten sowie dieAuswirkungen von Festzyklen und erweiterten Interpolationsmodibeobachtet werden.Manual Guide i Dialog-Teileprogramme können am Simulatorentwickelt und dann in das konventionelle G-Code-Formatkonvertiert werden, das auf jeder FANUC CNC läuft.

10 unschlagbare Argumente fürFANUC-Steuerungen:1. Steigerung der Maschinenverfügbarkeit und Minimierungder Gesamtbetriebskosten (TCO) durch die erstklassigeZuverlässigkeit von FANUC; die mittlere Betriebsdauerzwischen zwei Ausfällen (MTBF) beträgt mehr als 15Jahre.2. Hohe Investitionssicherheit durch garantierte Ersatzteilversorgungvon 25 Jahren.3. Wettbewerbsvorteil durch State-of-the-Art-Technologie -höhere Qualität, Effizienz und Zuverlässigkeit und kürzereZykluszeiten.7. Steigerung der Effizienz durch Datenaustausch und Ferndiagnoseüber Ethernet.8. Reduzierung der Stillstandzeiten durch Trennung vonCNC-Steuerung und PC-Technologie.9. Weltweit führender Partner für einfache bis komplexeWerkzeugmaschinen.10. Einfache Anbindung von FANUC-Robotern durch Verwendungder Standard-Schnittstelle.4. Geringere Kosten für Training und Support durch Durchgängigkeitder Bedienung und Aufwärtskompatibilität, d.h.auch ältere Programme laufen in den <strong>neuen</strong> CNCs.5. Schnellere Lieferzeiten durch schnelle und einfache Programmierungan der Maschine.6. Erstklassige Service- und Schulungsleistungen durch imWerk geschulte Mitarbeiter und kostenloser lebenslangertechnischer Support ermöglichen einen jahrzehntelangenreibungslosen Betrieb und kürzeste Wartungszeiten.

Technische Daten<strong>30i</strong>-B <strong>31i</strong> -B/ <strong>31i</strong> -B5 <strong>32i</strong> -BMaximale Anzahl gesteuerter Achsen 40 26 16Maximale Anzahl Servoachsen 32 20 10Maximale Anzahl Spindelachsen 8 6 6Maximale Anzahl gleichzeitig interpolierte Achsen 24 4 (5 bei <strong>Serie</strong> <strong>31i</strong>-B5) 4Maximale Anzahl gesteuerter Kanäle 10 4 2Power Mate CNC Manager für Zusatzachsen auf I/O LINK Maximale Teileprogramm-Speicherlänge 8 MB 8 MB 2 MBMaximale Auflösung 0,0001 mm, 0,0001 Grad, 0,00001 Zoll Maximale Auflösung 0,00001 mm, 0,00001 Grad, 0,000001 Zoll Maximale Auflösung 0,000001 mm, 0,000001 Grad, 0,0000001 Zoll Maximale Vorausschau 1000 Sätze 1000 Sätze 200 SätzeMaximale Werkzeugkorrekturbeträge 2000 2000 400Maximale Werkstückkoordinaten-Korrekturbeträge 300 300 48PMC-System Nanosekunden pro Schritt 9.1Maximale Anzahl PMC-Kanäle (gleichzeitige Programmbearbeitung) 5Maximale Schrittzahl300,000 für 5 KanäleMaximale Anzahl E/A-Punkte 4096/4096 3072/3072 3072/3072E/A-Module für Bedienfeldeinbau Dezentrale Feldbus-E/A-Module PMC-Achsensteuerung Anzahl der verfügbaren Erweiterungssteckplätze (Ausführung mit LCD) 0, 1 or 2Anzahl der verfügbaren Erweiterungssteckplätze (separate Ausführung) 2 or 4Open CNC-System Integrierte Sicherheit "Dual Check Safety" DatenkommunikationRS232, DNC1, DNC2, Ethernet, PROFIBUS-DP, DeviceNet, I/O Link II, FL-net, AS-iFrontseitig zugänglicher PCMCIA-SteckplatzATA Flash Speicherkarte, CompactFlash Speicherkarte, Ethernet Karte, ModemkarteUSB-Speichersteckplatz für Flash-Laufwerk Standard-DisplayTFT-LC-Farbdisplay für ONG-Typ Tastatur8.4 Zoll oder 10.4 ZollTFT-LC-Farbdisplay für QWERTY-Typ Tastatur10.4 Zoll oder 15 ZollPCMCIA zugänglich von der Frontseite 1CNC-Display mit Windows®ProzessorIntel ® Celeron/Core 2 DuoSpeicherbis zu 4GBSpeicherkapazitätMind. 500GB HDD oder bis zu 64GB SSDBetriebssystemWindows Embedded OS im Lieferumfang von FANUC (Windows 7 Professional wird unterstützt)SATA Ports3 insgesamt (1 für SSD-Karte und 2 für allgemeine Geräte)TFT-LC-Farbdisplay 10.4 Zoll (800 x 600) oder 15 Zoll (1024 x 768) oder 19 Zoll (1280 x 1024)TastaturPC QWERTY oder Standard MDIFronseitig zugänglicher PCMCIA-Steckplatz 1USB-Ports5 insgesamt - 1 vorne, 4 hinten<strong>Serie</strong>lle Anschlüsse 2PCI-Steckplätze2 (PCI v2.3, 32Bit)Ethernet-Port (10BASE-T/100BASE-T/1000BASE-T) 1CNC-Display mit Windows® CE.Net oder Windows® Embedded CEProzessorHITACHISpeicher128MB oder 256MBDateispeicherCompactFlash-KarteTFT-LC-Farbdisplay für QWERTY-Typ Tastatur 10.4 Zoll (640 x 480) oder 12 Zoll (800 x 600) oder 15 Zoll (1024 x 768)PortsPCMCIA (1), USB (2), Ethernet (1-100BASE-TX)

<strong>30i</strong> -B <strong>31i</strong> -B/ <strong>31i</strong> -B5 <strong>32i</strong> -BTouchscreen Maschinenbedienfeld-Handgerät PMC-C-Sprache CNC-Makro-Executor CNC-Kundenmakro CNC-C-Sprachen-Executor Dialogprogrammierung MANUAL GUIDE i DisplayGrafikdisplay Mehrkanalanzeige Status/Programm/Parameter PMC-Anzeige und Editierung Servo- und Spindeleinrichtung Alarm-/Bedienungsarchiv Ferndiagnose Mehrsprachige Anzeige Kundenspezifische Konfiguration Fräsfunktionen Drehfunktionen Verbundbearbeitungsfunktionen Elektronisches Getriebe/Walzfräsfunktion Schleiffunktionen Werkzeugfunktionen Messfunktionen Bedienerführung für Maschinen-Einrichtfunktionen Genauigkeitskompensationsfunktionen Lineare Interpolation/Kreisinterpolation Exponentialinterpolation Helix-Interpolation Evolventeninterpolation Zylindrische Interpolation Polarkoordinaten-Interpolation Interpolation mit fiktiver Achse Konus-/Helix-Interpolation Nano-Interpolation NURBS-Interpolation 5-Achs-Bearbeitungsfunktionen Dreidimensionale Kreisinterpolation Nanoglätten Erweiterte Look-Ahead-Steuerung AI-Bahnsteuerung Typ I (Look-Ahead) 30 Sätze 30 Sätze 30 SätzeAI-Bahnsteuerung Typ II (Look-Ahead) 200 Sätze 200 Sätze 80 SätzeLook-Ahead Erweiterung für AI-Bahnsteuerung Typ II 600 oder 1000 Sätze 600 oder 1000 SätzeRucksteuerung Gewindebohren ohne Ausgleichsfutter Achssynchronisation Tandemsteuerung Erweiterte Tandemsteuerungsfunktionen Drehmomentregelung Erweiterte Beschleunigungs-/Verzögerungs-Steuerungsfunktionen

EUROPAZENTRALEFANUC Luxembourg CorporationSociété AnonymeZone IndustrielleL-6468 EchternachTel.: (+352) 72 77 77 0Fax: (+352) 72 77 77 510info@fanuc.euwww.fanuc.euBULGARIENFANUC FA Bulgaria EOOD29-37 Christo Smirnenski blvdBG-1164 SofiaTel.: (+359)2 963 33 19Fax: (+359)2 963 28 73info@fanuc.bgTSCHECHIENFANUC FA CZ s.r.o.U Pekařky 1A/484, (Budova B)CZ-180 00 Praha 8 – LibeňTel.: (+420)234 072 111Fax: (+420)234 072 110info.cz@fanuc.euFRANKREICHFANUC FA France S.A.S.15, rue Léonard de Vinci - LissesF-91027 Evry CedexTel.:(+33) 1 69 89 71 33Fax:(+33) 1 69 89 70 01info@fanuc.frDEUTSCHLANDFANUC FA Deutschland GmbHBernhauser Straße 22D-73765 Neuhausen a.d.F.Tel.: (+49) 7158 187 400Fax: (+49) 7158 187 455info@fanuc.deUNGARNFANUC FA Hungary KftOrco Business ParkSzabadsag u. 117HU-2040 BudaorsTel.: (+36)23 507 400Fax: (+36)23 507 401info.hu@fanuc.euITALIENFANUC FA Italia S.r.l.Via Volta 4I-20090 Buccinasco (Milano)Tel.: (+39)02 457 95 1Fax: (+39)02 457 95 250info@fanuc.itSKANDINAVIENFANUC FA Nordic A.B.Hammarbacken 4BSE-19149 SollentunaTel.:(+46) 8 505 80 700Fax: (+46)8 505 80 701info@fanuc.sePOLENFANUC FA Polska Sp. z o.o.Ul. Strzegomska 2-4PL-53-611 WrocławTel.: (+48) 71 77 66 170Fax: (+48)71 77 66 179info@fanuc.plSPANIENFANUC FA Iberia S.A.U.Poligono Industrial OlasoCalle Olaso, 3E-20870 Elgoibar (Guipuzcoa)Tel.: (+34)943 748 290Fax: (+34)943 744 421info@fanuc.esSCHWEIZFANUC FA Switzerland GmbHGrenchenstrasse 7 – P.O. BoxCH-2500 Biel/Bienne 8Tel.: (+41) 32 366 63 63Fax: (+41) 32 366 63 64info@fanuc.chTÜRKEIFANUC FA Satış ve Servis Tic. Ltd. Şti.Şerifali Mevkii Barbaros Caddesi SöyleşiSok. No:23 B BlokTR-34760 Ümraniye - IstanbulTel.: (+90) 216 651 1408Fax: (+90) 216 651 1405info@fanuc.com.trGROSSBRITANNIENFANUC FA UK Ltd.FANUC House1 Station Approach RuislipGB-Middlesex HA4 8LFTel.: (+44) 1895 6 34 182Fax: (+44) 18 9 5 6 76 1 40info@fanuc.co.ukDie Produkte in diesem Katalog unterliegen derKontrolle durch das japanische „Devisen- undAußenhandelsgesetz“. Für den Export von <strong>Serie</strong><strong>30i</strong> MODELL A und MODELL B, <strong>Serie</strong> <strong>31i</strong> MODELLA5 und MODELL B5 aus Japan wird eine Exportlizenzder japanischen Regierung benötigt. AndereModelle in diesem Katalog können ebenfallsExportkontrollen unterliegen.Auch der <strong>Weitere</strong>xport in ein Drittland kann einerLizenz der Regierung des Exportlandes bedürfen.Außerdem kann das Produkt den Bestimmungenzum <strong>Weitere</strong>xport der US-Regierung unterliegen.Bei Fragen zum Export oder <strong>Weitere</strong>xport dieserProdukte, wenden <strong>Sie</strong> sich vertrauensvoll an eineFANUC Niederlassung in Ihrer Nähe.Alle technischen Daten können ohne vorherigeAnkündigung geändert werden.Alle Rechte vorbehalten.©2012 FANUC Luxembourg Corporation08/12 1.6OD MBE-007-GE/02