EMCO WinNC Heidenhain TNC 426 Klartext Softwarebeschreibung ...

EMCO WinNC Heidenhain TNC 426 Klartext Softwarebeschreibung ...

EMCO WinNC Heidenhain TNC 426 Klartext Softwarebeschreibung ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

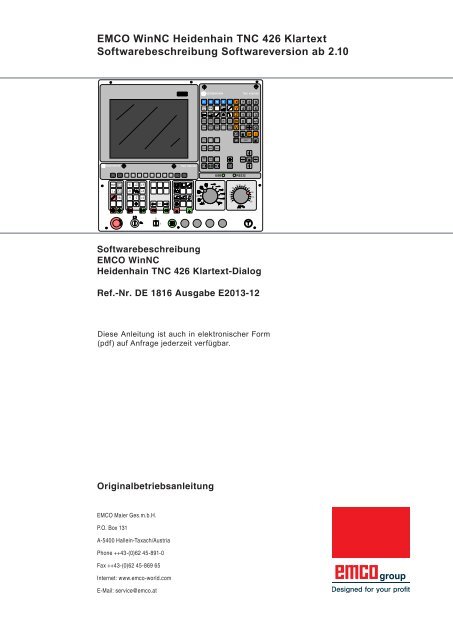

APPRDEP<strong>EMCO</strong> <strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong><strong>Softwarebeschreibung</strong> Softwareversion ab 2.10HEIDENHAIN <strong>TNC</strong> <strong>426</strong>/430F G M S TCHF LFKCR RND CT CC CX 7 8 9Y 4 5 6Z 1 2 3IV 0 . +/-VCEPGMNOMGTENTDELENTQP IENDCALCMODHELPGOTOHEIDENHAIN <strong>TNC</strong> <strong>426</strong>/430USBRS232SKIPDRYRUNOPT.1 x STOPS BL-4-X-Y+Z-Z+Y+X+410 0%EDIT11010010001000060 70 8040902010010611020120AUXAUX0101<strong>Softwarebeschreibung</strong><strong>EMCO</strong> <strong>WinNC</strong><strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>-DialogRef.-Nr. DE 1816 Ausgabe E2013-12Diese Anleitung ist auch in elektronischer Form(pdf) auf Anfrage jederzeit verfügbar.Originalbetriebsanleitung<strong>EMCO</strong> Maier Ges.m.b.H.P.O. Box 131A-5400 Hallein-Taxach/AustriaPhone ++43-(0)62 45-891-0Fax ++43-(0)62 45-869 65Internet: www.emco-world.comE-Mail: service@emco.at

Hinweis:In dieser <strong>Softwarebeschreibung</strong> sind alle Funktionen beschrieben,die mit <strong>WinNC</strong> ausgeführt werden können.Abhängig von der Maschine, die Sie mit <strong>WinNC</strong> betreiben, stehennicht alle Funktionen zur Verfügung.2

4Leerseite

InhaltInhaltsverzeichnisA: Grundlagen......................................................................... A1Bezugspunkte der <strong>EMCO</strong>-Fräsmaschinen......................... A1Nullpunktverschiebung........................................................A2Bezugssystem an Fräsmaschinen....................................... A3Polarkoordinaten.................................................................. A4Festlegen von Pol und Winkel-Bezugsachse.................. A4Absolute und inkrementale Werkstück-Positionen............. A5Absolute Werkstück-Positionen....................................... A5Inkrementale Werkstück-Positionen................................ A5Absolute und inkrementale Polarkoordinaten................. A5Werkzeugdaten.................................................................... A6B: Tastenbeschreibung............................................................ B1Steuerungstastatur, Digitizeroverlay................................... B1Adressen- und Zifferntastatur............................................. B2Tastenfunktionen................................................................. B3Bildschirmaufteilung............................................................ B5Maschinensteuertasten....................................................... B6Deutsche PC-Tastatur......................................................... B8Englische PC-Tastatur....................................................... B10Anfahren auf einer Kreisbahn mit tangentialemAnschluss: APPR CT..................................................... D14Anfahren auf einer Kreisbahn mit tangentialem Anschlussan die Kontur und Geradenstück: APPR LCT.. D14Wegfahren auf einer Geraden mit tangentialemAnschluss: DEP LT........................................................ D15Wegfahren auf einer Geraden senkrecht zum letztenKonturpunkt: DEP LN.................................................... D15Wegfahren auf einer Kreisbahn mit tangentialemAnschluss: DEP CT....................................................... D16Wegfahren auf einer Kreisbahn mit tangentialem Anschlussan Kontur und Geradenstück: DEP LCT.......... D16Bahnbewegungen- rechtwinklige Koordinaten................. D17Gerade L.............................................................. D18Fase CHF zwischen zwei Geraden einfügenEcken-Runden RND...... D19...........................................D20C: Bedienung...........................................................................C1Ausschalten.........................................................................C1Betriebsarten.......................................................................C13Betriebsarten aufrufen.....................................................C1Navigation im Menüfenster..............................................C1Bedienbereich Maschine.....................................................C3Referenzpunkt anfahren..................................................C43Schlitten manuell verfahren.............................................C4Schlitten im Schrittmaß verfahren...................................C5Positionieren mit Handeingabe.......................................C6Programmlauf-Einzelsatz/Satzfolge................................C83Grundlagen Datei-Verwaltung.............................................C9Namen von Dateien.........................................................C9Standard-Datei-Verwaltung............................................... C10Erweiterte Datei-Verwaltung............................................. 3C14Namen von Verzeichnissen........................................... C14Programme eröffnen und eingeben .................................C21Werkzeug-Bewegungen im <strong>Klartext</strong>-Dialogprogrammieren...............................................................C23MOD-Funktion wählen.......................................................C25Kreismittelpunkt CCKreisbahn C um Kreismittelpunkt CCKreisbahn CR mit festgelegtem Radius............................................D21).Kreisbahn CT mit tangentialem AnschlussBeispiel: Viereck............................................................D25Beispiel: Ecken runden / fasen 1...................................D26Beispiel: Ecken runden / fasen 2...................................D27Beispiel: Kreisbewegungen...........................................D28Beispiel: Kreisbogen mit CC, C.....................................D29Beispiel: Fräsen mit mehreren Zustellungen.................D30Bahnbewegungen- Polarkoordinaten................................ ).). ).D31).).Polarkoordinaten-Ursprung: ). Pol CC ................... D313 3D: Programmierung................................................................. Den Pol D1 CC können Sie an beliebigen Stellen imÜbersicht M- Befehle...........................................................D2 Gerade LPBearbeitungs-Programm festlegen, bevor3 .....................................D32Sie Positionendurch Polarkoordinaten angeben. Gehen Sie).Übersicht Zyklen..................................................................D3Rechenoperatoren...............................................................D4Der Taschenrechner............................................................D4 beim Festlegen des Kreisbahn Pols vor, CP wie um Pol beim CC Programmierendes Kreismittelpunkts CC.3 .............D323 3Programmier-Grafik.............................................................D53Werkzeug-Bewegungen...................................................... D7 Kreisbahn CTP mit tangentialem AnschlussGrundlagen zu den Bahnfunktionen....................................D8• Koordinaten CC: Rechtwinklige Koordinaten fürKontur anfahren und verlassen......................................... D11Übersicht: Bahnform zum Anfahren und Verlassen der den Pol eingeben. Der Pol 3 3 3CC .......................................................D33ist solange 3 wirksam,D11 bis Sie einen neuen Pol CC festlegen.Kontur.............................................................................Wichtige Positionen beim An- und Wegfahren............. D12Schraubenlinie (Helix)Anfahren auf einer Geraden mit tangentialem3 3 3.................D333Anschluss: APPR LT...................................................... D13Bahnbewegungen – Freie Kontur-Programmierung FK....D35Anfahren auf einer Geraden senkrecht zum erstenGrafik der FK-Programmierung.....................................D36Konturpunkt: APPR LN.................................................. D13FK-Dialog eröffnen........................................................D373...D22.............D23........D24-BeispielsätzeCC X+45 Y+255Den Den Pol PoCDen Pol CC Den können Pol CC Sie könne anBearbeitunBearbeitungs-Programm festionen tionen durdtionen durch tionen Polarkoordinatedurch beim beim Festlbeim Festlegen beim Festlegen des Pols vor,ren ren des desKrren des Kreismittelpunkts ren des Kreismittelp CC• • Koord

InhaltGeraden frei programmieren.........................................D37Gerade ohne tangentialem Anschluss..........................D37Gerade mit tangentialem Anschluss.............................D37Kreisbahnen frei programmieren...................................D38Kreisbahn ohne tangentialem Anschluss......................D38Kreisbahn mit tangentialem Anschluss.........................D38Eingabemöglichkeiten....................................................D39Endpunkt-Koordinaten...................................................D39Richtung und Länge von Konturelementen...................D39FK-Programme konvertieren.........................................D40Beispiel: FK Telefon....................................................... D41Zyklen.................................................................................D43Mit Zyklen arbeiten........................................................D43Zyklus definieren über Softkeys....................................D43Zyklus definieren über GOTO-Funktion........................D43Zyklus aufrufen..............................................................D44Punkte-Tabellen.............................................................D46TIEFBOHREN (Zyklus 1)...............................................D50BOHREN (Zyklus 200)................................................... D51REIBEN (Zyklus 201).....................................................D53AUSDREHEN (Zyklus 202)............................................D54UNIVERSAL-BOHREN (Zyklus 203).............................D56RÜCKWÄRTS-SENKEN (Zyklus 204)..........................D58UNIVERSAL-TIEFBOHREN (Zyklus 205).....................D60BOHRFRÄSEN (Zyklus 208).........................................D62GEWINDEBOHREN mit Ausgleichsfutter (Zyklus 2)....D64GEWINDEBOHREN NEU mit Ausgleichsfutter(Zyklus 206)...................................................................D65GEWINDEBOHREN ohne Ausgleichsfutter GS(Zyklus 17)......................................................................D66GEWINDEBOHREN ohne Ausgleichsfutter GS NEU(Zyklus 207)...................................................................D67GEWINDESCHNEIDEN (Zyklus 18).............................D68GEWINDEBOHREN SPANBRUCH (Zyklus 209).........D69Grundlagen zum Gewindefräsen................................... D71GEWINDEFRÄSEN (Zyklus 262).................................. D72SENKGEWINDEFRÄSEN (Zyklus 263)........................ D74BOHRGEWINDEFRÄSEN (Zyklus 264)....................... D76HELIX-BOHRGEWINDEFRÄSEN (Zyklus 265)........... D78AUSSENGEWINDE-FRÄSEN (Zyklus 267).................D80Zyklen zum Fräsen von Taschen, Zapfen und Nuten....D83TASCHENFRÄSEN (Zyklus 4)......................................D84TASCHE SCHLICHTEN (Zyklus 212)............................D85ZAPFEN SCHLICHTEN (Zyklus 213)............................D87KREISTASCHE (Zyklus 5).............................................D89KREISTASCHE SCHLICHTEN (Zyklus 214).................D90KREISZAPFEN SCHLICHTEN (Zyklus 215).................D92NUTENFRÄSEN (Zyklus 3)...........................................D94NUT (Langloch) mit pendelndem Eintauchen(Zyklus 210)....................................................................D96RUNDE NUT (Langloch) mit pendelndem Eintauchen(Zyklus 211)....................................................................D98Zyklen zum Herstellen von Punktemustern................. D101Übersicht...................................................................... D101PUNKTEMUSTER AUF KREIS (Zyklus 220).............. D102PUNKTEMUSTER AUF LINIEN (Zyklus 221).............D104Grundlagen.................................................................. D107Übersicht SL-Zyklen.....................................................D108SL-Zyklen, Programmablauf........................................D109M2................................................................................D109KONTUR (Zyklus 14)................................................... D110Überlagerte Konturen...................................................D111KONTURDATEN (Zyklus 20)....................................... D113VORBOHREN (Zyklus 21)........................................... D114RÄUMEN (Zyklus 22)................................................... D115SCHLICHTEN TIEFE (Zyklus 23)................................ D116SCHLICHTEN SEITE (Zyklus 24)................................ D117KONTUR-ZUG (Zyklus 25).......................................... D118ZYLINDER-MANTEL (Zyklus 27)................................ D119Zyklen zum Abzeilen........................................................ D121ABZEILEN (Zyklus 230)............................................... D122REGELFLÄCHE (Zyklus 231)..................................... D124Zyklen zur Koordinaten Umrechnung............................... D127NULLPUNKT-Verschiebung (Zyklus 7)....................... D128NULLPUNKT-Verschiebung mit Nullpunkt-Tabellen(Zyklus 7)..................................................................... D129SPIEGELN (Zyklus 8).................................................. D132DREHUNG (Zyklus 10)................................................ D133MASSFAKTOR (Zyklus 11)..........................................D134Sonder-Zyklen.................................................................. D135VERWEILZEIT (Zyklus 9)............................................ D135PROGRAMM-AUFRUF (Zyklus 12)............................ D136SPINDEL-ORIENTIERUNG (Zyklus 13)...................... D137Unterprogramme.............................................................. D139Label............................................................................ D139Unterprogramme.......................................................... D140Programmteil-Wiederholungen................................... D141Beliebiges Programm als Unterprogramm.................. D142Verschachtelungen...................................................... D143Unterprogramm im Unterprogramm............................ D143Programmteil-Wiederholungen wiederholen............... D144Unterprogramm wiederholen....................................... D145E: Werkzeugprogrammierung................................................. E1Werkzeugbezogene Eingaben............................................ E1Vorschub F....................................................................... E1Spindeldrehzahl S............................................................ E1Werkzeug-Daten.................................................................. E2Werkzeug-Daten in die Tabelle eingeben....................... E4Werkzeug magazinieren (chaotisches Werkzeugsystem).. E6Werkzeug und Magazinplatz bestimmen............................ E7Werkzeug magazinieren mit nicht chaotischemWerkzeugsystem................................................................. E8Werkzeug in Magazin ablegen........................................ E9Vorpositionierung des Werkzeuges (nur chaotischesWerkzeugsystem).......................................................... E10Werkzeug-Korrektur.......................................................... E13Werkzeug-Längenkorrektur........................................... E13Werkzeug-Radiuskorrektur........................................... E14F: Programmablauf...................................................................F1Vorbedingungen...................................................................F1Programmstart, Programmhalt............................................ F2G: Flexible NC- Programmierung............................................G1Q-Parameter........................................................................G1Q-Parameter-Funktionen aufrufen..................................G1Rechnen mit Q-Parametern............................................G2Winkelfunktionen (Trigonometrie)...................................G3Wenn/dann-Entscheidungen mit Q-Parametern.............G4Unbedingte Sprünge........................................................G4Wenn/dann-Entscheidungen programmieren.................G4Formel direkt eingeben....................................................G56

InhaltH: Alarme und MeldungenMaschinenalarme 6000 - 7999........................................... H1PC MILL 50 / 55 / 100 / 105 / 125 / 155........................... H1Concept MILL 55 / 105 / 155........................................... H1PC TURN 50 / 55 / 105 / 120 / 125 / 155.........................H6Concept TURN 55 / 60 / 105 / 155 / 250.........................H6Concept MILL 250...........................................................H6<strong>EMCO</strong>MAT E160..............................................................H6<strong>EMCO</strong>MAT E200.............................................................H6<strong>EMCO</strong>MILL C40..............................................................H6<strong>EMCO</strong>MAT FB-450 / FB-600..........................................H6Eingabegerätealarme 1700 - 1899.................................... H16Achscontrolleralarme......................................................... H17Achscontrollermeldungen..................................................H24Steuerungsalarme 2000 - 5999........................................H25Fagor 8055 TC/MC .......................................................H25<strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> ....................................................H25CAMConcept .................................................................H25EASY CYCLE.................................................................H25Sinumerik for OPERATE...............................................H25W: ZubehörfunktionenZubehörfunktionen aktivieren............................................. W1Robotik Interface................................................................ W1Türautomatik....................................................................... W1Win3D-View........................................................................ W1DNC-Schnittstelle............................................................... W2X: EMConfigAllgemeines......................................................................... X1EMConfig starten.................................................................X2Zubehöre aktivieren............................................................. X3High Speed Cutting............................................................. X3Änderungen speichern........................................................ X4Maschinendaten-Diskette oder Maschinendaten-USB-Stickerstellen............................................................................... X4Y: Externe Eingabegeräte<strong>EMCO</strong> Steuerungstastatur USB.............................................. Y1Lieferumfang........................................................................ Y1Aufstellung........................................................................... Y2Zusammenbau..................................................................... Y2Anschluss an den PC.......................................................... Y4Einstellungen an der PC-Software...................................... Y4Z: Softwareinstallation WindowsSystemvoraussetzungen..................................................... Z1Softwareinstallation............................................................. Z1Varianten von <strong>WinNC</strong>.......................................................... Z1Netzwerkkarte (ACC)....................................................... Z2Starten von <strong>WinNC</strong>.............................................................. Z3Beenden von <strong>WinNC</strong>........................................................... Z3Lizenzeingabe...................................................................... Z4Lizenzmanager.................................................................... Z47

8Leerseite

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>GrundlagenA: GrundlagenBezugspunkte der <strong>EMCO</strong>-FräsmaschinenM = MaschinennullpunktEin vom Maschinenhersteller festgelegter, unveränderbarer Bezugspunkt.Von diesem Punkt ausgehend wird die gesamte Maschinevermessen.Gleichzeitig ist "M" der Ursprung des Koordinatensystems.R = ReferenzpunktEine durch Endschalter exakt bestimmte Position imArbeitsraum der Maschine.Durch Anfahren der Schlitten an den "R" werden derSteuerung die Schlittenpositionen mitgeteilt. Erforderlichnach jeder Stromunterbrechung.1N = Werkzeugaufnahme-Bezugspunkt0:5Ausgangspunkt für die Vermessung der Werkzeuge."N" liegt an geeigneter Stelle des Werkzeugträgersystemsund wird vom Maschinenhersteller festgelegt.W = WerkstücknullpunktAusgangspunkt für die Maßangaben im Teile programm.Vom Programmierer frei festlegbar und beliebig oftverschiebbar innerhalb eines Teileprogramms.Referenzpunkte im ArbeitsraumHinweis:Bei aktivem HSC Modus muss der Vorschub beider Konturbearbeitung auf 2500 mm/min (bei100% OVR) reduziert werden.A1

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>Grundlagen0:NullpunktverschiebungDer Maschinennullpunkt "M" liegt bei den <strong>EMCO</strong>Fräsmaschinen an der linken Vorderkante des Maschinen tisches. Als Ausgangspunkt für die Programmierungist diese Lage ungeeignet.Die <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> kennt 2 Methoden, die auchkombiniert werden können, einen Nullpunkt zu setzen:1.) Bezugspunkt setzen (siehe unten)2.) Zyklus 7- Nullpunktverschiebung. Hier sind absoluteoder inkrementale Koordinaten verwendbar.(siehe Kapitel D, Zyklen zur Koordinatenumrechnung)Nullpunktverschiebung vom Maschinennull punkt Mzum Werkstücknullpunkt WNullpunkt / Bezugspunkt setzen• Betriebsart Manueller Betriebwählen• Werkzeug vorsichtig verfahren, bis es das Werkstückberührt (ankratzt) , , , ,, , ,• Achse wählen (alle Achsen sind auch über dieASCII-Tastatur wählbar)• Nullwerkzeug, Spindelachse: Anzeigeauf bekannte Werkstück-Position (z.B. 0) setzen.In der Bearbeitungsebene: Werkzeug-Radiusberücksichtigen.• Die Bezugspunkte für die verbleibenden Achsensetzen Sie auf die gleiche Weise.Wenn Sie in der Zustellachse ein voreingestelltesWerkzeug verwenden, dann setzen Sie die Anzeigeder Zustellachse auf die Länge L des Werkzeugs.A2

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>GrundlagenBezugssystem an FräsmaschinenMit einem Bezugssystem legen Sie Positionen in einerEbene oder im Raum eindeutig fest. Die Angabe einerPosition bezieht sich immer auf einen festgelegtenPunkt und wird durch Koordinaten beschrieben.Im rechtwinkligen System (kartesisches System) sinddrei Richtungen als Achsen X, Y und Z festgelegt.Die Achsen stehen jeweils senkrecht zueinander undschneiden sich in einem Punkt, dem Nullpunkt. EineKoordinate gibt den Abstand zum Nullpunkt in einerdieser Richtungen an. So lässt sich eine Position inder Ebene durch zwei Koordinaten und im Raumdurch drei Koordinaten beschreiben.Koordinaten, die sich auf den Nullpunkt beziehen,werden als absolute Koordinaten bezeichnet. RelativeKoordinaten beziehen sich auf eine beliebigeandere Position (Bezugspunkt) im Koordinatensystem.Relative Koordinaten-Werte werden auch alsinkrementale Koordinaten-Werte bezeichnet.Bei der Bearbeitung eines Werkstücks an einerFräsmaschine beziehen Sie sich generell auf dasrechtwinklige Koordinatensystem. Das Bild linkszeigt, wie das recht winklige Koordinaten system denMaschinen achsen zu geordnet ist. Die Drei-Finger-Regel der rechten Hand dient als Gedächtnisstütze:Wenn der Mittelfinger in Richtung der Werkzeugachsevom Werkstück zum Werkzeug zeigt, so weist er indie Richtung Z+, der Daumen in die Richtung X+ undder Zeigefinger in Richtung Y+.Die <strong>TNC</strong> <strong>426</strong> kann insgesamt maximal 5 Achsensteuern. Drehachsen werden mit A, B und C bezeichnet.Das Bild links unten zeigt die Zuordnung derZusatzachsen bzw. Drehachsen zu den Hauptachsen.Hinweis:Die Maschinen aus der <strong>EMCO</strong> PC-Familie verfügenüber keine Zusatzachsen.A3

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>GrundlagenPolarkoordinatenWenn die Fertigungszeichnung rechtwinklig bemaßtist, erstellen Sie das Bearbeitungs-Programm auchmit rechtwinkligen Koordinaten. Bei Werkstücken mitKreisbögen oder bei Winkelangaben ist es oft einfacher,die Positionen mit Polarkoordinaten festzulegen.Im Gegensatz zu den rechtwinkligen Koordinaten X, Yund Z beschreiben Polarkoordinaten nur Positionen ineiner Ebene. Polarkoordinaten haben ihren Nullpunktim Pol CC (CC = circle centre; engl. Kreismittelpunkt).Eine Position in einer Ebene ist so eindeutig festgelegtdurch:• Polarkoordinaten-Radius: der Abstand vom PolCC zur Position• Polarkoordinaten-Winkel: Winkel zwischen derWinkel-Bezugsachse und der Strecke, die denPol CC mit der Position verbindet(Siehe Bild links oben)Festlegen von Pol und Winkel-BezugsachseDen Pol legen Sie durch zwei Koordinaten im rechtwinkligenKoordinatensystem in einer der drei Ebenenfest. Damit ist auch die Winkel-Bezugsachse für denPolarkoordinaten-Winkel PA eindeutig zugeordnet.Pol-Koordinaten(Ebene)Winkel-BezugsachseX/Y +XY/Z +YZ/X +ZA4

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>GrundlagenAbsolute und inkrementale Werkstück-PositionenAbsolute Werkstück-PositionenWenn sich die Koordinaten einer Position auf denKoordinaten-Nullpunkt (Ursprung) beziehen, werdendiese als absolute Koordinaten bezeichnet. JedePosition auf einem Werkstück ist durch ihre absolutenKoordinaten eindeutig festgelegt.Beispiel 1: Bohrungen mit absoluten KoordinatenBohrung 1 Bohrung 2 Bohrung 3X = 10 mm X = 30 mm X = 50 mmY = 10 mm Y = 20 mm Y = 30 mmInkrementale Werkstück-PositionenInkrementale Koordinaten beziehen sich auf diezuletzt programmierte Position des Werkzeugs, dieals relativer (gedachter) Nullpunkt dient. InkrementaleKoordinaten beschreiben die tatsächlichen Verfahrwegedes Werkzeuges. Deshalb wird es auch alsKettenmaß bezeichnet.Ein Inkremental-Maß kennzeichnen Sie durch ein „I“vor der Achsbezeichnung.Beispiel 2: Bohrungen mit inkrementalen KoordinatenAbsolute Koordinaten der Bohrung 4IX = 10 mmIY = 10 mmBohrung 5, bezogen auf 4IX = 20 mmIY = 10 mmBohrung 6, bezogen auf 5IX = 20 mmIY = 10 mmAbsolute und inkrementale PolarkoordinatenAbsolute Koordinaten beziehen sich immer auf denPol und die Winkel-Bezugsachse. InkrementaleKoordinaten beziehen sich immer auf die zuletzt programmiertePosition des Werkzeugs.A5

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>GrundlagenWerkzeugdatenZiel der Werkzeugdatenerfassung ist es, daß die Softwaredie Werkzeugspitze bzw. den Werkzeugmittelpunktund nicht den Werkzeug auf nahme bezugspunktfür die Positionie rung verwendet.Jedes zur Bearbeitung herangezogene Werkzeugmuß vermessen werden. Es gilt dabei, den Abstandvon der Schneidenspitze zum Werkzeugaufnahmebezugspunkt"N" zu ermitteln.Im sogenannten Werkzeugdatenspeicher können dievermessenen Längenkorrekturen und der Fräserradiusgespeichert werden.LängenkorrekturDie Angabe des Fräserradius ist nur notwendig, wennfür das betreffende Werkzeug eine Fräserradiuskompensationoder ein Fräszyklus angewählt wird!(Siehe Kapitel E Werkzeugprogrammierung)A6

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungB: TastenbeschreibungSteuerungstastatur, DigitizeroverlayB1

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungAdressen- und ZifferntastaturF G M S TAPPRDEPCR RND CT CC CTOUCHPROBESTOPFKCYCLDEFTOOLDEFCYCLCALLTOOLCALLCHFLBLSETLLBLCALLPGMCALLXYZIVVCE7 8 94 5 61 2 30 . +/-QDELP IPGMMGTNOENTENTENDCALCMODHELPGOTOB2

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungTastenfunktionenBahnbewegungen programmierenKontur Kontur anfahren/verlassenKontur anfahren/verlassen). Kontur Freie Freie anfahren/verlassenKonturprogrammierung FK FKKontur ). anfahren/verlassenFreie Konturprogrammierung FK). Freie GeradeKonturprogrammierung FK). Freie Konturprogrammierung GeradeFKGerade Kreismittelpunkt/Pol für für PolarkoordinatenGeradeKreismittelpunkt/Pol für PolarkoordinatenKreismittelpunkt/Pol Kreisbahn um um Kreismittelpunktfür PolarkoordinatenKreismittelpunkt/Pol für Kreisbahn um KreismittelpunktPolarkoordinatenKreisbahn Kreisbahn um KreismittelpunktRadiusKreisbahn umKreisbahn Kreismittelpunktmit RadiusKreisbahn Kreisbahn mit mit Radius mit tangentialem AnschlussKreisbahn mitKreisbahn Radiusmit tangentialem AnschlussKreisbahn FaseFase mit tangentialem AnschlussKreisbahn mit Fasetangentialem AnschlussFase Ecken-RundenFaseBuchstaben und Zeichen eingeben) * 0 6 7 Buchstaben und Zeichen eingeben (DIN/ISO-Programmierung) * 0 6 7) * 0 6 7) * 0 6 7Zyklen, Unterprogramme und ProgrammteilwiederholungenZyklen definieren und aufrufenZyklen definieren und aufrufenZyklenZyklendefinierenUnterprogrammedefinierenundundaufrufenundaufrufenZyklen definieren und aufrufenProgrammteil-Wiederholungen eingebeUnterprogramme und Programmteil-Wiederholungen eingebeUnterprogramme und aufrufenund und Programmteil-Wiederholungen eingebenUnterprogramme eingeben und aufrufenProgramm-Haltund aufrufen und Programmteil-Wiederholungen in eingebenein Programm eingebenund aufrufenund aufrufenProgramm-Halt in ein Programm eingebenProgramm-Halt Tastsystem-Funktionen in ein ein Programm in ein eingeben Programm eingebenProgramm-Halt in Tastsystem-Funktionen ein Programm eingebenin ein Programm eingebenTastsystem-Funktionen in ein ein Programm eingebenAngabe Tastsystem-Funktionen zu Werkzeugen in ein Programm eingebenAngabe zu WerkzeugenAngabe Angaben zu Werkzeugen zu Werkzeug-Länge Werkzeugen und -Radius eingebenAngabe zu WerkzeugenWerkzeug-Länge und -Radius eingebenWerkzeug-Länge Werkzeug-Länge und -Radius und -Radius eingebenaufrufenWerkzeug-Länge undWerkzeug-Länge und -Radius und-Radius eingeben-Radius eingebenaufrufenWerkzeug-Länge und -Radius aufrufenProgramme/Dateien Werkzeug-Länge verwalten, und und -Radius -Radius <strong>TNC</strong>-FunktionenaufrufenaufrufenProgramme/Dateien verwalten, <strong>TNC</strong>-FunktionenProgramme/Dateien Programme/Dateien Programme/Dateien verwalten, verwalten, <strong>TNC</strong>-Funktionenwählen Funktionen und löschenProgramme/Dateien Programme/Dateien verwalten, wählen und löschenProgramme/Dateien Externe <strong>TNC</strong>-FunktionenDatenübertragungwählen und löschenProgramme/Dateien Externe Datenübertragung wählen Externe Programmaufruf wählen undDatenübertragung in ein Programm und löschenlöschenExterne Datenübertragung eingebenExterne Programmaufruf Datenübertragungin ein Programm eingebenProgrammaufruf MOD-Funktion in ein wählen Programm eingebenProgrammaufruf in MOD-Funktion ein ein ProgrammwählenProgramm eingebeneingebenMOD-Funktion Hilfstexte wählenanzeigen bei NC-FehlermeldungenMOD-Funktion wählenHilfstexte wählenanzeigen bei NC-FehlermeldungenHilfstexte Taschenrechner anzeigen bei einblenden NC-FehlermeldungenHilfstexte Hilfstexte anzeigen Taschenrechner anzeigen bei bei NC-FehlermeldungeneinblendenTaschenrechner einblendenTaschenrechner einblendeneinblendenB3

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungBahnbewegungen programmierenManueller BetriebElektronisches HandradPositionieren mit HandeingabeProgrammlauf EinzelsatzProgrammlauf SatzfolgeBahnbewegungen programmierenProgramm Einspeichern/EditierenProgramm Test; ; < < =,9,9 = ,9 99; < = ,9 9 Hellfeld verschieben und Sätze, Zyklen und Parameter-Funktionen direkt wählenHellfeld verschiebenSätze, Zyklen und Parameter-Funktionen direktwählenKoordinatenachsen und Ziffern eingeben, EditierenKoordinatenachsen wählen bzw. ins ProgrammeingebenZiffernDezimalpunktDezimalpunkt DezimalpunktVorzeichen Vorzeichen umkehrenVorzeichen umkehrenumkehrenVorzeichen umkehren3 3 Polarkoordinaten Eingabe EingabePolarkoordinaten Eingabe3 Polarkoordinaten Eingabe, , Inkremental-WerteInkremental-Werte, Inkremental-Werte4 4 Q-Parameter Q-ParameterQ-Parameter4 Q-ParameterIst-Position übernehmenDialogfragen Dialogfragen übergehen übergehen und WörterDialogfragen übergehen und Wörter und Wörter löschenlöschenlöschenDialogfragen übergehen und und Wörter löschenEingabeEingabe Eingabe abschließenabschließen abschließen und Dialogund Dialog und Dialog fortsetzenfortsetzenfortsetzenEingabe Eingabe abschließen und und Dialog Dialog fortsetzen&(&(&(Satz abschließenZahlenwert-Eingaben rücksetzenZahlenwert-Eingaben rücksetzenrücksetzenZahlenwert-Eingaben oder oder oder <strong>TNC</strong><strong>TNC</strong> <strong>TNC</strong> Fehlermeldung Fehlermeldung rücksetzen löschenlöschenlöschenoderDialog<strong>TNC</strong>abbrechen,FehlermeldungProgrammteillöschenlöschenB4

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungBildschirmaufteilung2135468791 Anzeige der Maschinen-Betriebsart, Dialogzeile2 Alarm- und Meldezeile3 Anzeige der Programmier-Betriebsart4 Arbeitsfenster, NC-Anzeigen5 Zusätzliche Status-Anzeigen geben detaillierteInformationen zum Programm-Ablauf. Sie lassensich in allen Betriebsarten aufrufen, mit Ausnahmevon Programm-Einspeichern/Editieren.6 Leistungsanzeige7 Allgemeine Status-Anzeige informiert über denaktuellen Zustand der Maschine. Sie erscheintautomatisch.SPWR...... Leistung HauptspindelSOVR....... SpindelkorrekturFOVR....... Vorschubkorrektur8 Menüauswahl-Leiste zeigt die Anzahl derSoftkey-Leisten an, die sich mit den Tastenoderlassen.9 Softkey-Leistebzw.wählenÜber die Taste oder kann in den jeweiligenMenüs die Bildschirmaufteilung gewählt werden.B 5B B 5B 55B5

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungMaschinensteuertastenDie Maschinentasten befinden sich im unteren Teilder Steuerungstastatur bzw. des Digitizeroverlays.Abhängig von der verwendeten Maschine und vomverwendeten Zubehör sind nicht alle Funktionen aktiv.Maschinensteuertastenfeld der <strong>EMCO</strong> SteuerungstastaturMaschinensteuertastenfeld der <strong>EMCO</strong> PC- Mill SerieTastenbeschreibungSKIP (Ausblendsätze werden nicht ausgeführt)DRY RUN (Probelauf von Programmen)OPT STOP (Programmhalt bei M01)RESETProgrammlauf-Einzelsatz-BetriebsartProgramm Halt / Programm Startmanuelle Manuelle Achsbewegungmanuelle AchsbewegungReferenzpunkt in allen Achsen anfahrenVorschub Halt / Vorschub StartSpindelkorrektur kleiner/100%/größerB6

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungSpindel Halt / Spindel Start; Spindelstart in den Betriebsarten Manueller Betrieb bzw. ElektronischesHandradRechtslauf: Tastekurz drücken, Linkslauf: Tastemin. 1 sec. drückenZustimmtaste Tür auf / zuTür auf / zuTeilapparat schwenkenSpannmittel auf / zuWerkzeughalter schwenkenKühlmittelschalter (Kühlmittel ein / aus)AUX OFF / AUX ON (Hilfsantriebe aus AUX / ein) OFF / AUX ON (Hilfsantriebe aus / ein)AUX OFF OFF / AUX / AUX ON ON (Hilfsantriebe (Hilfsantriebe aus / ein aus ein) / / aus) ein)Vorschub. / EilgangkorrekturschalterBetriebsartenwahlschalter (detailierte (detaillierte (detaillierte Beschreibung Betriebsartenwahlschalter Beschreibung siehe Maschinenbeschreibung)siehe Maschinenbeschreibung)(detaillierte Beschreibung siehe MBetriebsartenwahlschalter (detaillierte Beschreibung siehe Maschinenbeschreibung)NOT AUS (Entriegelung durch Taster verdrehen)Schlüsselschalter Sonderbetrieb (siehe Maschinenbeschreibung)Schlüsselschalter Sonderbetrieb (siehe Maschinenbeschreibung)Schlüsselschalter Sonderbetrieb (siehe Schlüsselschalter Maschinenbeschreibung) Sonderbetrieb (siehe MaschinenbeschreibSchlüsselschalter Sonderbetrieb (siehe Maschinenbeschreibung)Zusätzliche NC Start- TasteOhne Ohne FunktionFunktionOhne FunktionOhne FunktionOhne FunktionB7

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungDeutsche PC-Tastaturƒ A " C ‰#Fett umrandete Tasten sind Sonderfunktionen für Steuerung und Maschine,um gemusterte Tastenfunktionen zu aktivieren, muß gleichzeitig die Strg- bzw. Alt-Taste gedrückt werden.Mit der Taste ESC werden einige Alarme quittiert.Die Bedeutung der Tastenkombination Strg 2 hängt von der Maschine ab:MILL 55: Ausblasen EIN/AUSMILL 105: Kühlmittel EIN/AUSMILL 125: Kühlmittel EIN/AUSDie Zuordnung der Zubehörfunktionen ist im Kapitel "Zubehörfunktionen" beschrieben.!1&Die Maschinenfunktionen imnumerischen Tastaturblock sindnur aktiv, wenn NUM-Lock nichtaktiv ist.B 8B8

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungTastenbelegung Deutsche PC-TastaturSoftkey-TastenSoftkey-TastenSoftkey-Leisten umschalten (vor)Softkey-Leisten umschalten (vor)Bildschirmaufteilung wählenBildschirmaufteilung wählenAPPR/DEPAPPR/DEPIstposition übernehmenIstposition übernehmenCC (Circle Center)CC (Circle Center)TOOL DEFTOOL DEFNO ENTNO ENTCALCCALCCECECYCLE DEFCYCLE DEFCYCLE CALLCYCLE CALLMODMODGOTOGOTOLBLLBL#FKFKLBL CALLLBL CALLCHFCHF(Circle)C (Circle)(inkrementell)I I (inkrementell)(Line)L (Line)+/- Taste+/- TasteRNDRNDTOOL CALLTOOL CALL(Polar)P (Polar)PROG CALLPROG CALLCR (Circle with radius)CR (Circle with radius)STOPSTOPCT (Circle tangential)CT (Circle tangential)Q-ParameterQ-ParameterHELPHELPManueller BetriebManueller BetriebEl. HandradEl. HandradPositionieren mit HandeingabePositionieren mit HandeingabeProgrammlauf EinzelsatzProgrammlauf EinzelsatzProgrammlauf SatzfolgeProgrammlauf SatzfolgeProgramm Einspeichern/EditierenProgramm Einspeichern/EditierenProgramm-TestProgramm-TestSoftkey-Leisten umschalten (zu-Softkey-Leisten umschalten (zurück)Maschinen/Programmierbetriebsartumschaltenart umschaltenrück)PGM MGTPGM MGTHinweis:Hinweis:Anwahl der Maschinentasten überüberdie PC-Tasta-Anwahl der Maschinentasten über die PC-Tastatur:die tur:Tastatur:1.) Taste gedrückt halten1.) Taste gedrückt halten2.) Maschinentaste drücken und wieder lösen3.) Taste loslassen3.) Taste loslassenB9

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungEnglische PC-TastaturC "Fett umrandete Tasten sind Sonderfunktionen für Steuerung und Maschine,um gemusterte Tastenfunktionen zu aktivieren, muß gleichzeitig die Strg- bzw. Alt-Taste gedrückt werden.Mit der Taste ESC werden einige Alarme quittiert.Die Bedeutung der Tastenkombination Strg 2 hängt von der Maschine ab:MILL 55: Ausblasen EIN/AUSMILL 105: Kühlmittel EIN/AUSMILL 125: Kühlmittel EIN/AUSDie Zuordnung der Zubehörfunktionen ist im Kapitel "Zubehörfunktionen" beschrieben.!1&Die Maschinenfunktionen imnumerischen Tastaturblock sindnur aktiv, wenn NUM-Lock nichtaktiv ist.B10

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungTastenbelegung Englische PC-TastaturSoftkey-TastenSoftkey-Leisten umschalten (vor)Bildschirmaufteilung wählenAPPR/DEPIstposition übernehmenCC (Circle Center)TOOL DEFNO ENTCALCCECYCLE DEFCYCLE CALLMODGOTOLBLFKLBL CALLCHFC (Circle)I (inkrementell)L (Line)+/- TasteRNDTOOL CALLP (Polar)PROG CALLCR (Circle with radius)STOPCT (Circle tangential)Q-ParameterHELPManueller BetriebEl. HandradPositionieren mit HandeingabeProgrammlauf EinzelsatzProgrammlauf SatzfolgeProgramm Einspeichern/EditierenProgramm-TestSoftkey-Leisten umschalten (zurück)Maschinen/ProgrammierbetriebsartumschaltenPGM MGTHinweis:Anwahl der Maschinentasten über die PC-Tastatur:1.) Taste gedrückt halten2.) Maschinentaste drücken und wieder lösen3.) Taste loslassenB11

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>TastenbeschreibungB12

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungC: BedienungAusschaltenUm Datenverluste beim Ausschalten zu vermeiden,müssen Sie das Betriebssystem der <strong>WinNC</strong> gezieltherunterfahren:• Betriebsart Manueller Betrieb wählen• Taste AUX OFF betätigen• Funktion zum Herunterfahren wählen, nochmalmit Softkey JA bestätigenF1JABetriebsartenDie Bedienbereiche der <strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong>Fräsen gliedern sich in fünf Maschinen-Betriebsartenund in zwei Programmier-Betriebsarten:Maschinen-Betriebsarten:• Manueller Betrieb• Elektronisches Handrad• Positionieren mit Handeingabe• Programmlauf Einzelsatz• Programmlauf SatzfolgeProgrammier-Betriebsarten:• Programm Einspeichern/Editieren• Programm-TestDie Maschinen-Betriebsarten werden in der Kopfzeilelinks und die Programmier-Betriebsarten rechtsangezeigt. Im größeren Feld der Kopfzeile steht dieBetriebsart. Hier erscheinen auch Dialogfragen undMeldetexte.Betriebsarten aufrufenBetriebsarten werden entweder über die entsprechendenTasten auf der Tastaturplatine ,oder über die PC-Tastatur mit der Tastenkombination5Jetzt dürfen Sie die Versorgungsspannung zur <strong>TNC</strong>unterbrechen.Willkürliches Ausschalten der <strong>WinNC</strong> kann zu Datenverlustführen.Hinweis:Die Betriebsart "Elektronisches Handrad" verhältsich in unserer Nachbildung wie die Betriebsart"Manueller Betrieb". Um mit dem Handradverfahren zu können, muss auf eine der INC-Betriebsarten (1 - 100) am Maschinenbedienpultgewechselt werden, und dann die entsprechendeAchse angewählt werden (siehe Maschinenanleitung)., oder über den Betriebsarten-Wahlschalter aufgerufen.Navigation im MenüfensterIn der Fußzeile werden weitere Funktionen in einerSoftkeyleiste angezeigt. Zur Orientierung zeigenschmale Balken direkt über der Softkeyleiste dieAnzahl der Softkeyleisten an, die sich mit den außenangeordneten schwarzen Pfeiltastenoderder Taste wählen lassen. Die aktive Leiste wirdals aufgehellter Balken dargestellt.C1

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungManueller Betrieb und El. HandradDas Einrichten der Maschinen geschieht im ManuellenBetrieb. In dieser Betriebsart lassen sich die Maschinenachsenmanuell oder schrittweise positionierenund die Bezugspunkte setzen.Die Betriebsart El. Handrad unterstützt das manuelleVerfahren der Maschinenachsen mit einem elektronischenHandrad HR (derzeit nicht verfügbar).Positionieren mit HandeingabeIn dieser Betriebsart lassen sich einfache Verfahrbewegungenprogrammieren, z.B. um planzufräsenoder vorzupositionieren.Programmlauf Satzfolge und ProgrammlaufEinzelsatzIn Programmlauf Satzfolge führt die <strong>WinNC</strong> ein Programmbis zum Programmende oder zu einer manuellenbzw. programmierten Unterbrechung aus. Nacheiner Unterbrechung können Sie den Programmlaufwieder aufnehmen.In Programmlauf Einzelsatz starten Sie jeden Satzmit der externen START-Taste einzeln.Programm-Einspeichern/EditierenIhre Bearbeitungs-Programme erstellen Sie indieser Betriebsart. Vielseitige Unterstützung undErgänzung beim Programmieren bieten die FreieKontur-Programmierung, die verschiedenen Zyklenund die Q-Parameter-Funktionen. Auf Wunsch zeigtdie Programmier-Grafik die einzelnen Schritte anoder Sie benutzen ein anderes Fenster, um IhreProgramm-Gliederung zu erstellen.Programm-TestDie <strong>WinNC</strong> simuliert Programme und Programmteilein der Betriebsart Programm-Test, um z.B. geometrischeUnverträglichkeiten, fehlende oder falscheAngaben im Programm und Verletzungen des Arbeitsraumesherauszufinden. Die Simulation wirdgrafisch mit verschiedenen Ansichten unterstützt.C2

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungBedienbereich MaschineDer Bedienbereich Maschine umfaßt alle Funktionenund Einflußgrößen, die zu Aktionen an der Werkzeugmaschineführen bzw. deren Zustand erfassen.Es werden vier Betriebsarten unterschieden:• Manueller BetriebDient dem Handbetrieb sowie dem Einrichtender Maschine.Zum Einrichten gibt es folgende Funktionen:Referenzpunkt anfahren (Ref)Schrittmaß fahren• Positionieren mit HandeingabeHalbautomatischer Betrieb, Positionieren mitHandeingabeHier können Teileprogramme satzweise erstelltund abgearbeitet werden.• Programmlauf EinzelsatzHier werden Teileprogramme angewählt, gestartet,korrigiert, gezielt beeinflußt und abgearbeitet.• Programmlauf SatzfolgeVollautomatisches Abarbeiten von Teileprogrammen.Diese Betriebsarten können Sie über Softkeys (PC-Tastatur oder <strong>Heidenhain</strong> <strong>TNC</strong><strong>426</strong>-Tastatur) oder mitdem Betriebsartenwahlschalter anwählen.C3

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungPositionieren mit HandeingabeReferenzpunkt anfahrenDurch das Anfahren des Referenzpunktes synchronisierenSie die Steuerung mit der Maschine.• Die Betriebsart wird automatisch angewählt.• Betätigen Sie die Richtungstasten oderum den Referenzpunkt in der jeweiligen Achseanzufahren, analog für alle andere Achsen.• Mit der Taste oder wird automatisch derReferenzpunkt in der Z- und anschließend in derX- und Y-Achsen angefahren.Nach Erreichen des Referenzpunktes wird dessen Positionals Istposition auf dem Bildschirm angezeigt. DieSteuerung ist jetzt mit der Maschine synchronisiert.Schlitten manuell verfahrenSie können die Maschinenachsen über die Richtungstastenmanuell verfahren.• Wechseln Sie in die Betriebsart Manueller Betrieb.• Mit den Tasten , , , , ,, , usw. werden die Achsen in die entsprechendeRichtung bewegt, so lange die TasteAUX OFF / gedrückt AUX ON (Hilfsantriebe wird. aus / ein)• Mit den Tasten , , , , , ,, usw. mit gleichzeitigem Drücken vonder Tastewerden die Achsen kontinuierlichverfahren bis die TasteCM 300 nicht möglich).gedrückt wird (beiBetriebsartenwahlschalter (detaillierte Beschreibung siehe Maschinenbesc• Die Vorschubgeschwindigkeit wird mit dem Overrideschaltereingestellt.• Wird die Taste gleichzeitig gedrückt, verfahrendie Schritte im Eilgang (nur bei CM 250,CM 300 und CM 450).C4Schlüsselschalter Sonderbetrieb (siehe Maschinenbeschreibung)

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungSchlitten im Schrittmaß verfahrenBeim schrittweisen Positionieren verfährt die <strong>WinNC</strong>eine Maschinenachse um ein von Ihnen festgelegtesSchrittmaß.Sie können die Maschinenachsen über die Richtungstastenin Schritten verfahren.INC 1 1/1000 mm pro TastendruckINC 10 1/100 mm pro TastendruckINC 100 1/10 mm pro TastendruckINC 1000 1 mm pro TastendruckINC VAR Variables Schrittmass• Stellen Sie den Betriebsartenwahlschalter auf INC( oder Alt+0 ... Alt+4 am PC oder mitSCHRITTMASSAUS/EINdem Softkey F6 um ein individuellesSchrittmaß einzustellen).AUX OFF / AUX ON (Hilfsantriebe aus / ein)• Mit den Tasten , , , , , ,, , usw. werden die Achsen in die entsprechendeRichtung pro Tastendruck um daseingestellte Schrittmaß bewegt.• Die Vorschubgeschwindigkeit wird mit dem Overrideschaltereingestellt.Betriebsartenwahlschalter • Wird die Taste gleichzeitig (detaillierte gedrückt, Beschreibung verfahren siehe Maschinenbescdie Schritte im Eilgang (nur bei CM 250,CM 300 und CM 450).Schlüsselschalter Sonderbetrieb (siehe Maschinenbeschreibung)Ohne FunktionC5

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungPositionieren mit HandeingabeEinfache Bearbeitung programmieren undabarbeitenFür einfache Bearbeitungen oder zum Vorpositionierendes Werkzeugs eignet sich die BetriebsartPositionieren mit Handeingabe. Hier können Sieein kurzes Programm im <strong>Klartext</strong>-Format eingebenund direkt ausführen lassen. Auch die Zyklen der<strong>WinNC</strong> lassen sich aufrufen. Das Programm wirdin der Datei $MDI gespeichert. Beim Positionierenmit Handeingabe lässt sich die zusätzliche Status-Anzeige aktivieren.siehe Kapitel B - "Bildschirmaufteilung"Positionieren mit Handeingabe anwendenBetriebsart Positionieren mit Handeingabe wählen.Die Datei $MDI beliebig programmierenProgrammlauf starten: Externe START-Taste drückenIn der EMConfig kann ausgewähltwerden, ob das Programm am Programmanfangoder an der aktuellausgewählten Zeile gestartet wird.Beginnt das Programm an deraktuellen Zeile, werden alle zuvorprogrammierten Sätze vollkommenignoriert.Programmstart bei "Positionieren mit Handeingabe"Hinweis:Positionieren mit Handeingabe ist nur im<strong>Klartext</strong>-Dialog möglich. Die Freie Kontur-ProgrammierungFK, die Programmier-Grafiken undProgrammlauf-Grafiken stehen nicht zur Verfügung.Die Datei $MDI darf keinen Programm-Aufruf enthalten (PGM CALL).C6

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungProgramme aus $MDI sichernDie Datei $MDI wird gewöhnlich für kurze und vorübergehendbenötigte Programme verwendet. Sollein Programm trotzdem gespeichert werden, gehenSie wie folgt vor:Betriebsart wählen: Programm-Einspeichern/EditierenwählenDatei-Verwaltung aufrufen: Taste PGM MGT (Programm-Management)drückenDatei $MDI markierenKOPIEREN"Datei kopieren" wählen: Softkey KOPIEREN drückenF5Ziel-Datei = BOHRUNGAUSFÜHRENF1ENDEF8Geben Sie einen Namen ein, unter dem der aktuelleInhalt der Datei $MDI gespeichert werden soll.Kopieren ausführenDatei-Verwaltung verlassen: Softkey ENDEWeitere Informationen: siehe "Einzelne Dateienkopieren" Kapitel C - "Erweiterte Datei-Verwaltung".C7

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungProgrammlauf-Einzelsatz/SatzfolgeIn der Betriebsart Programmlauf-Einzelsatz/Satzfolgekönnen Sie Teileprogramme vollautomatischablaufen lassen.Vorbedingungen für die Abarbeitung von Teileprogrammen:• Der Referenzpunkt wurde angefahren• Das Teileprogramm ist in der Steuerung geladen.• Die notwendigen Korrekturwerte wurden geprüftbzw. eingegeben (z.B. Nullpunktverschiebungen,Werkzeugkorrekturen)• Die Sicherheitsverriegelungen sind aktiviert (z.B.Späneschutztüre zu).Möglichkeiten im Programmlauf-Einzelsatz/Satzfolge:• Satzsuchlauf• Programmbeeinflussungsiehe Kapitel F - Programmablauf.C8

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungGrundlagen Datei-VerwaltungHinweis:Über die MOD-Funktion PGM MGT wählen Siezwischen der Standard Datei-Verwaltung undder erweiterten Datei-Verwaltung. Wenn die<strong>WinNC</strong> an ein Netzwerk angeschlossen ist, dannverwenden Sie die erweiterte Datei-Verwaltung.(Siehe MOD-Funktion wählen)DateienDateien in der <strong>TNC</strong>TypProgrammeim HEIDENHAIN-Format .HTabellen fürWerkzeuge .TWerkzeug-Wechsler.TCHNullpunkte .DPunkte (Digitalisierbereichbeim messenden Tastsystem.PNTTexte alsASCII-Dateien .ADamit Sie Dateien schnell auffinden und verwaltenkönnen, verfügt die <strong>WinNC</strong> über ein speziellesFenster zur Datei-Verwaltung. Hier können Sie dieverschiedenen Dateien aufrufen, kopieren, umbenennenund löschen.Sie können mit der <strong>WinNC</strong> beliebig viele Dateienverwalten, die Gesamtgröße aller Dateien ist nurdurch die Festplattenkapazität begrenzt.Namen von DateienBei Programmen, Tabellen und Texten ist noch eineErweiterung anzuhängen, die vom Datei-Namendurch einen Punkt getrennt ist. Diese Erweiterungkennzeichnet den Datei-Typ.PROG20 .HDatei-NameDatei-TypC9

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungStandard-Datei-VerwaltungHinweis:Arbeiten Sie mit der Standard Datei-Verwaltung,wenn Sie alle Dateien in einem Verzeichnisspeichern wollen, oder wenn Sie mit der Datei-Verwaltung älterer <strong>WinNC</strong>-Steuerungen vertrautsind.Setzen Sie dazu die MOD-Funktion PGM MGTauf Standard. (Siehe MOD-Funktion wählen)Datei-Verwaltung aufrufenTaste PGM MGT drücken: Die <strong>WinNC</strong> zeigt dasFenster zur Datei-Verwaltung.Das Fenster zeigt alle Dateien an, die in der <strong>WinNC</strong>gespeichert sind. Zu jeder Datei werden mehrereInformationen gezeigt:AnzeigeDatei-NameByteStatusEBedeutungName mit maximal 16 Zeichenund Datei-TypDateigröße in ByteEigenschaft der DateiProgramm ist in der BetriebsartProgramm-Einspeichern/Editierenist angewähltEinzelne Datei markierenAlle Dateien markierenSMPProgramm ist in der BetriebsartProgramm Test angewähltProgramm ist in der Programmlauf-BetriebsartangewähltDatei gegen Löschen und AänderngeschütztMarkierung für einzelne Dateien aufhebenDATEIMARKIERENF3ALLE.DATEIENMARKIERENF4MARK.AUFHEBENF5ALLE.MARK.AUFHEBENF6F7KOP.MARK.Alle markierten Dateien kopierenMarkierung für alle Dateien aufhebenC10

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungDatei wählenDatei-Verwaltung aufrufenBenutzen Sie die Pfeil-Tasten oder die Pfeil-Softkeys,um das Hellfeld auf die Datei zu bewegen, die Siewählen wollen:Bewegt das Hellfeld dateiweise im Fenster auf undabF1SEITEF2SEITEBewegt das Hellfeld seitenweise im Fenster auf undabF1WÄHLENDatei wählen: Softkey WÄHLEN oder Tastedrücken.Datei löschenDatei-Verwaltung aufrufenBenutzen Sie die Pfeil-Tasten oder die Pfeil-Softkeys,um das Hellfeld auf die Datei zu bewegen, die Sielöschen wollen:Bewegt das Hellfeld dateiweise im Fenster auf undabF1SEITEF2SEITEBewegt das Hellfeld seitenweise im Fenster auf undabF1JALÖSCHENF3NEINF2Datei löschen: Softkey LÖSCHEN drückenmit Softkey JA bestätigenodermit Softkey NEIN abbrechenC11

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungDatei kopierenDatei-Verwaltung aufrufenBenutzen Sie die Pfeil-Tasten oder die Pfeil-Softkeys,um das Hellfeld auf die Datei zu bewegen, die Siekopieren wollen:Bewegt das Hellfeld dateiweise im Fenster auf undabF1SEITEF2SEITEBewegt das Hellfeld seitenweise im Fenster auf undabAUSFÜHRENF1F5KOPIERENPARALLELAUSFÜHRENF2Datei kopieren: Softkey KOPIEREN drückenNeuen Dateinamen eingeben, mit Softkey AUS-FÜHREN oder mit der Tastebestätigen.Die <strong>WinNC</strong> blendet ein Status-Fenster ein, das Sieüber den Kopierfortschritt informiert. Solange die<strong>WinNC</strong> kopiert, können Sie nicht weiterarbeiten.Wenn Sie sehr lange Programme kopieren wollen:Neuen Dateinamen eingeben, mit Softkey PARALLELAUSFÜHREN bestätigen. Sie können nach Start desKopiervorgangs weiterarbeiten, da die <strong>WinNC</strong> dieDatei im Hintergrund kopiert.Eine der letzten 10 gewählten DateienwählenF7LETZTEDATEIENDatei-Verwaltung aufrufenDie letzten 10 angewählten Dateien anzeigen: SoftkeyLETZTE DATEIEN drückenBenutzen Sie die Pfeil-Tasten, um das Hellfeld auf dieDatei zu bewegen, die Sie anwählen wollen:Bewegt das Hellfeld im Fenster auf und abF3WÄHLENDatei wählen: Softkey WÄHLEN oder Tastedrücken.C12

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungDatei umbenennenDatei-Verwaltung aufrufenBenutzen Sie die Pfeil-Tasten oder die Pfeil-Softkeys,um das Hellfeld auf die Datei zu bewegen, die Sieumbenennen wollen:Bewegt das Hellfeld dateiweise im Fenster auf undabF1SEITEF2SEITEBewegt das Hellfeld seitenweise im Fenster auf undabF3UMBENEN.Datei umbenennen: Softkey UMBENNEN. drückenNeuen Dateinamen eingeben, mit Softkey AUSFÜH-REN oder mit der Taste ENT bestätigen.FK-Programm in <strong>Klartext</strong>-ProgrammumwandelnDatei-Verwaltung aufrufenBenutzen Sie die Pfeil-Tasten oder die Pfeil-Softkeys,um das Hellfeld auf die Datei zu bewegen, die Sieumwandeln wollen:Bewegt das Hellfeld dateiweise im Fenster auf undabF1SEITEF2SEITEBewegt das Hellfeld seitenweise im Fenster auf undabUMWANDELNF4FK -> HDatei umwandeln: Softkey UMWANDELN FK -> Hdrücken.Neuen Dateinamen eingeben, mit Softkey AUSFÜH-REN oder mit der Taste ENT bestätigen.Datei schützen / Dateischutz aufhebenDatei-Verwaltung aufrufenBenutzen Sie die Pfeil-Tasten, um das Hellfeld auf dieDatei zu bewegen, die Sie anwählen wollen:Bewegt das Hellfeld dateiweise im Fenster auf undabF1SEITEF2SEITEBewegt das Hellfeld seitenweise im Fenster auf undabSCHÜTZENF6UNGESCH.F7Datei schützen: Softkey SCHÜTZEN. drücken.Die Datei erhält den Status P, oderDateischutz aufheben: Softkey UNGESCH.drücken.Der Status P wird aufgehoben.C13

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungErweiterte Datei-VerwaltungHinweis:Arbeiten Sie mit der erweiterten Datei-Verwaltung,wenn Sie Dateien in unterschiedlichen Verzeichnissenspeichern wollen.Setzen Sie dazu die MOD-Funktion PGM MGTauf Erweitert. (Siehe MOD-Funktion wählen)VerzeichnisseDa Sie auf der Festplatte sehr viele Programme bzw.Dateien speichern können, legen Sie die einzelnenDateien in Verzeichnissen (Ordnern) ab, um denÜberblick zu wahren. In diesen Verzeichnissen könnenSie weitere Verzeichnisse einrichten, sogenannteUnterverzeichnisse.Hinweis:Die <strong>WinNC</strong> verwaltet maximal 6 Verzeichnis-Ebenen! Wenn Sie mehr als 512 Dateien in einemVerzeichnis speichern, dann sortiert die <strong>WinNC</strong>die Dateien nicht mehr alphabetisch!Namen von VerzeichnissenDer Name eines Verzeichnisses darf maximal 8 Zeichenlang sein und verfügt über keine Erweiterung.Wenn Sie mehr als 8 Zeichen für den Verzeichnisnameneingeben, dann gibt die <strong>WinNC</strong> eine Fehlermeldungaus.PfadeEin Pfad gibt das Laufwerk und sämtliche Verzeichnissebzw. Unterverzeichnisse an, in denen eine Dateigespeichert ist. Die einzelnen Angaben werden mit„\“ getrennt.Beispiel:Auf dem Laufwerk <strong>TNC</strong>:\ wurde das VerzeichnisAUFTR1 angelegt.Danach wurde im Verzeichnis AUFTR1 noch dasUnterverzeichnis NCPROG angelegt und dort dasBearbeitungs-Programm PROG1.H hineinkopiert.Das Bearbeitungs-Programm hat damit den Pfad:<strong>TNC</strong>:\AUFTR1\NCPROG\PROG1.HDie Grafik links zeigt ein Beispiel für eine Verzeichnisanzeigemit verschiedenen Pfaden.C14

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungÜbersicht: Funktionen der erweiterten DateiverwaltungFunktionEinzelne Datei kopieren (und konvertieren)SoftkeyF5KOPIERENbestimmen Datei-Typ anzeigenF5TYPWÄHLENDie letzten 10 gewählten Dateien anzeigenDatei oder Verzeichnis löschenF7F3LETZTEDATEIENLÖSCHENDatei markierenDatei umbenennenFK-Programm in <strong>Klartext</strong>programm konvertierenDatei gegen Ändern und Löschen schützenDatei-Schutz aufhebenMARKIERENF4F3UMBENEN.UMWANDELNF4FK -> HF6F7SCHÜTZENUNGESCH.Neztlaufwerke verwaltenNEZTWERKF6C15

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungDatei-Verwaltung aufrufenAnzeigeDatei-NameByteStatusESMPDatumZeitBedeutungName mit maximal 16 Zeichen undDatei-TypDateigröße in ByteEigenschaft der Datei:F6FENSTERProgramm ist in der BetriebsartProgramm-Einspeichern/EditierenangewähltProgramm ist in der BetriebsartProgramm-Test angewähltProgramm ist in der Programmlauf-Betriebsart angewähltDatei ist gegen Löschen und Änderngeschützt (protected)Datum, an dem die Datei zuletztgeändert wurdeUhrzeit, zu der die Datei zuletzt geändertwurdeTaste PGM MGT drücken: Die <strong>WinNC</strong> zeigt dasFenster zur Datei-Verwaltung (Bild links zeigt dieGrundeinstellung. Wenn die <strong>WinNC</strong> eine andereBildschirm-Aufteilung anzeigt, drücken Sie denSoftkey FENSTER).Das linke, schmale Fenster zeigt hier oben siebenLaufwerke 1 an. Laufwerke bezeichnen Geräte, mitdenen Daten gespeichert oder übertragen werden.Ein Laufwerk ist hier die Festplatte der <strong>WinNC</strong>, weitereLaufwerke sind das CD-Rom-Laufwerk (CDR:\),das Diskettenlaufwerk (FLP:\), ein lokales Laufwerk(LOC:\), zwei Netzlaufwerke (NET00:\ und NET01:\)und einen Drucker (LPT:\). Ein gewähltes (aktives)Laufwerk ist farblich hervorgehoben.Welche Laufwerke angezeigt werden, wird in Win-Config eingestellt (siehe Inbetriebnahme-Info KapitelX "Ini-Daten von <strong>WinNC</strong> bearbeiten"). Im Menüpunktzum Aktivieren von Laufwerken für den <strong>Heidenhain</strong><strong>TNC</strong><strong>426</strong> Datei-Manager werden die gewünschtenLaufwerke freigeschalten.Zur Auswahl stehen:• Diskettenlaufwerk (FLP:\)• CD-Rom Laufwerk (CDR:\)• lokale Laufwerke (LOC:\)• Netzlaufwerke (NET:\)• Drucker (LPT:\) (siehe "Dateien drucken")C16

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungIm unteren Teil des schmalen Fensters zeigt die<strong>WinNC</strong> alle Verzeichnisse 2 des gewählten Laufwerksan. Ein Verzeichnis ist immer durch ein Ordner-Symbol (links) und den Verzeichnis-Namen (rechts)gekennzeichnet. Unterverzeichnisse sind nach rechtseingerückt. Ein gewähltes (aktives) Verzeichnis istfarblich hervorgehoben.Das rechte, breite Fenster zeigt alle Dateien 3 an, diein dem gewählten Verzeichnis gespeichert sind. Zujeder Datei werden mehrere Informationen gezeigt,die in der Tabelle links aufgeschlüsselt sind.Laufwerke, Verzeichnisse und DateienwählenDatei-Verwaltung aufrufenBenutzen Sie die Pfeil-Tasten oder die Softkeys,um das Hellfeld an die gewünschte Stelle auf demBildschirm zu bewegen:Bewegt das Hellfeld vom rechten ins linke Fensterund umgekehrtBewegt das Hellfeld in einem Fenster auf und abF1SEITEF2SEITEBewegt das Hellfeld in einem Fenster seitenweiseauf und ab1. Schritt: Laufwerk wählenLaufwerk im linken Fenster markieren:WÄHLENLaufwerk wählen: Softkey WÄHLEN oder TasteF3drückenF5TYPWÄHLENZEIGE2. Schritt: Verzeichnis wählenVerzeichnis im linken Fenster markieren: Das rechteFenster zeigt automatisch alle Dateien aus dem Verzeichnisan, das markiert (hell hinterlegt) ist3. Schritt: Datei wählenSoftkey TYP WÄHLEN drückenSoftkey des gewünschten Datei-Typs drücken, oderF2alle Dateien anzeigen: Softkey ALLE ANZ. drücken.ALLE ANZ.F1Datei im rechten Fenster markieren:Die gewählte Datei wird in der Betriebsart aktiviert,aus der Sie die Datei-Verwaltung aufgerufen haben:Softkey WÄHLEN oder TastedrückenNeues Verzeichnis erstellen (nur aufLaufwerk <strong>TNC</strong>:\ möglich)Verzeichnis im linken Fenster markieren, in dem Sieein Unterverzeichnis erstellen wollen.DEMODen neuen Verzeichnisnamen eingeben, TastedrückenC17

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungEinzelne Datei kopierenAUSFÜHRENF1F4KOPIERENPARALLELAUSFÜHRENF2• Bewegen Sie das Hellfeld auf die Datei, die kopiertwerden soll.• Softkey KOPIEREN drücken: Kopierfunktionwählen.• Namen der Ziel-Datei eingeben und mit Tasteoder Softkey AUSFÜHREN übernehmen:Die <strong>WinNC</strong> kopiert die Datei ins aktuelleVerzeichnis. Die ursprüngliche Datei bleibt erhalten,oder• Drücken Sie den Softkey PARALLEL AUSFÜH-REN, um die Datei im Hintergrund zu kopieren.Benutzen Sie diese Funktion beim Kopieren großerDateien, da Sie nach Start des Kopiervorgangsweiterarbeiten können.Eine der letzten 10 gewählten DateienwählenDatei-Verwaltung aufrufenF7F3LETZTEDATEIENWÄHLENDie letzten 10 angewählten Dateien anzeigen: SoftkeyLETZTE DATEIEN drückenBenutzen Sie die Pfeil-Tasten, um das Hellfeld auf dieDatei zu bewegen, die Sie anwählen wollen:Bewegt das Hellfeld im Fenster auf und abDatei wählen: Softkey WÄHLEN oder Tastedrücken.Eine der letzten 10 gewählten Dateien auswählenC18

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungDatei löschenF3LÖSCHEN• Bewegen Sie das Hellfeld auf die Datei, die gelöschtwerden soll.• Softkey LÖSCHEN drücken: Löschfunktion wählen.Die <strong>WinNC</strong> fragt, ob die Datei tatsächlichgelöscht werden soll• Löschen bestätigen: Softkey JA drücken oder• Löschen abbrechen: Softkey NEIN drückenVerzeichnis löschenF3LÖSCHEN• Löschen Sie alle Dateien und Unterverzeichnisseaus dem Verzeichnis, das Sie löschen möchten.• Bewegen Sie das Hellfeld auf das Verzeichnis,das gelöscht werden soll.• Softkey LÖSCHEN drücken: Löschfunktionwählen. Die <strong>WinNC</strong> fragt, ob das Verzeichnistatsächlich gelöscht werden soll• Löschen bestätigen: Softkey JA drücken oder• Löschen abbrechen: Softkey NEIN drückenDateien umbenennen• Bewegen Sie das Hellfeld auf die Datei, die umbenanntwerden soll.• Softkey UMBENEN. drücken: Umbenennen wählen.• Neuen Datei-Namen eingeben: der Dateityp kannnicht geändert werden.drüc-• Umbenennen ausführen: Tasteken.Dateien drucken• Bewegen Sie das Hellfeld auf die Datei, die gedrucktwerden soll.• Kopieren Sie die Datei auf den Drucker. Ziel-Datei:LPT:\• Softkey Ausführen drückenHinweis:Drucken ist nur in der Betriebsart ProgrammEinspeichern/Editieren möglich.C19

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungDateien markierenEinzelne Datei markierenAlle Dateien markierenMarkierung für einzelne Dateien aufhebenDATEIMARKIERENF3ALLEDATEIENMARKIERENF4MARK.AUFHEBENF5ALLE.MARK.AUFHEBENF6KOP.MARK.F4 F7Alle markierten Dateien kopierenMarkierung für alle Dateien aufhebenFunktionen, wie das Kopieren oder Löschen vonDateien, können Sie sowohl auf einzelne als auchauf mehrere Dateien gleichzeitig anwenden. MehrereDateien markieren Sie wie folgt:MARKIERENF4DATEIMARKIERENF3DATEIMARKIERENF3Hellfeld auf erste Datei bewegenMarkierungs-Funktionen anzeigen: Softkey MARKIE-REN drückenDatei markieren: Softkey DATEI MARKIEREN drückenHellfeld auf weitere Datei bewegenWeitere Datei markieren: Softkey DATEI MARKIE-REN drücken usw.KOP.MARK.F4 F7Markierte Dateien kopieren: Softkey KOP. MARK.drücken, oderF8ENDEMarkierte Dateien löschen: Softkey ENDE drücken,um Markierungs-Funktionen zu verlassen undF4 F3LÖSCHENanschließend Softkey LÖSCHEN drücken, um markierteDateien zu löschenC20

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungProgramme eröffnen und eingebenSatz10 L X+10 Y+5 R0 F100 M3BahnfunktionWörterSatznummerAufbau eines NC-Programms im HEIDEN-HAIN-<strong>Klartext</strong>-FormatEin Bearbeitungs-Programm besteht aus einer Reihevon Programm-Sätzen.Das Bild links zeigt die Elemente eines Satzes.Die <strong>WinNC</strong> numeriert die Sätze eines Bearbeitungs-Programms in aufsteigender Reihenfolge.Der erste Satz eines Programms ist mit BEGIN PGM,dem Programm-Namen und der gültigen Maßeinheitgekennzeichnet.Die darauffolgenden Sätze enthalten Informationenüber:• das Rohteil• Werkzeug-Definitionen und -Aufrufe• Vorschübe und Drehzahlen• Bahnbewegungen, Zyklen und weitere FunktionenDer letzte Satz eines Programms ist mit END PGM,dem Programm-Namen und der gültigen Maßeinheitgekennzeichnet.Rohteil definieren: BLK FORMDirekt nach dem Eröffnen eines neuen Programmsdefinieren Sie ein quaderförmiges, unbearbeitetesWerkstück. Um das Rohteil nachträglich zu definieren,drücken Sie den Softkey BLK FORM. Diese Definitionbenötigt die <strong>WinNC</strong> für die grafischen Simulationen.Die Seiten des Quaders dürfen maximal 100 000 mmlang sein und liegen parallel zu den Achsen X,Y und Z.Dieses Rohteil ist durch zwei seiner Eckpunktefestgelegt:• MIN-Punkt: kleinste X-,Y- und Z-Koordinate desQuaders; Absolut-Werte eingeben• MAX-Punkt: größte X-,Y- und Z-Koordinate desQuaders; Absolut- oder Inkremental-Werte eingebenHinweis:Die Rohteil-Definition ist erforderlich, wenn Siedas Programm grafisch testen wollen!C21

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungNeues Bearbeitungs-Programm eröffnenEin Bearbeitungs-Programm geben Sie immer in derBetriebsart Programm-Einspeichern/Editieren ein.Beispiel für eine Programm-Eröffnung:Betriebsart Programm-Einspeichern/EditierenwählenMM00-401001000INCHDatei-Verwaltung aufrufen: Taste PGM MGTdrückenWählen Sie das Verzeichnis, in dem Sie das neueProgramm speichern wollen:Neuen Programm-Namen eingeben, mit TastebestätigenMaßeinheit wählen: Softkey MM oder INCH drücken.Die <strong>WinNC</strong> wechselt ins Programm-Fenster underöffnet den Dialog zur Definition der BLK-FORM(Rohteil)Spindelachse parallel X/Y/Z?Spindelachse eingebenDef BLK-FORM: Min-Punkt?Nacheinander X-, Y- und Z-Koordinaten des MIN-Punkts eingebenDef BLK-FORM: Max-Punkt?Nacheinander X-, Y- und Z-Koordinaten des MAX-Punkts eingebenAnzeige der BLK-Form im NC-Programm0 BEGIN PGM NEU MM Programm-Anfang, Name, Maßeinheit1 BLK FORM 0.1 Z X+0 Y+0 Z-40 Spindelachse, MIN-Punkt-Koordinaten2 BLK FORM 0.2 X+100 Y+100 Z+0 MAX-Punkt-Koordinaten3 END PGM NEU MM Programm-Ende, Name, MaßeinheitDie <strong>WinNC</strong> erzeugt die Satz-Nummern, sowie denBEGIN- und END-Satz automatisch.C22

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>Bedienung1020Werkzeug-Bewegungen im <strong>Klartext</strong>-Dialog programmierenUm einen Satz zu programmieren, beginnen Sie miteiner Dialogtaste. In der Kopfzeile des Bildschirmserfragt die <strong>WinNC</strong> alle erforderlichen Daten.Beispiel für einen Dialog:Dialog eröffnenKoordinaten?Zielkoordinate für X-Achse eingebenZielkoordinate für Y-Achse eingeben, mit Tastezur nächsten FrageRadiuskorrektur: RL/RR/Keine Korrektur?"Keine Radiuskorrektur" eingeben, mit Tastezur nächsten Frage1003Vorschub F=? / F MAX = ENTVorschub für diese Bahnbewegung 100 mm/min, mitTastezur nächsten FrageZusatz-Funktion M?Zusatzfunktion M3 "Spindel ein im Uhrzeigersinn", mitTastebeendet die <strong>WinNC</strong> diesen DialogDas Programmfenster zeigt die Zeile:3 L X+10 Y+5 R0 F100 M3Funktionen zur VorschubfestlegungF MAXIm Eilgang verfahrenFunktionTasteDialogfrage übergehenDialogfrage vorzeitig übergehenDialog abbrechen und löschenC23

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungProgramm editierenWährend Sie ein Bearbeitungs-Programm erstellenoder verändern, können Sie mit den Pfeil-Tastenoder mit den Softkeys jede Zeile im Programm undeinzelne Wörter eines Satzes wählen:FunktionSeite nach oben blätternSeite nach unten blätternTasteF3F4SEITESEITESprung zum Programm- AnfangF1ANFANGSprung zum Programm- EndeF2ENDEVon Satz zu Satz springenEinzelne Wörter in Satz wählenWert eines gewählten Wortes aufNull setzenFalschen Wert löschenFehlermeldung (nicht blinkend)löschenGewähltes Wort löschenGewählten Satz löschenZyklen und Programmteilelöschen: letzten Satz des zulöschenden Zyklus oder Programmteilswählen und mit derTaste DEL löschenC24

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungMOD-Funktion wählenÜber die MOD-Funktionen können Sie zusätzlicheAnzeigen und Eingabemöglichkeiten wählen. WelcheMOD-Funktionen zur Verfügung stehen, hängt vonder gewählten Betriebsart ab.MOD-Funktionen wählenBetriebsart wählen, in der Sie MOD-Funktionenändern möchten.Taste MOD drücken. Die Bilder links zeigentypische Bildschirm-Menüs für Programm-Test (Bildlinks oben) und in einer Maschinen-Betriebsart (Bildlinks unten).Einstellungen ändernUm eine Einstellung zu ändern, stehen – abhängigvon der gewählten Funktion – drei Möglichkeiten zurVerfügung:• Zahlenwert direkt eingeben, z.B. beim Festlegender Verfahrbereichs-Begrenzung• Einstellung durch Drücken der Taste ENT ändern,z.B. beim Festlegen der Programm-EingabeMOD-Funktionen verlassenSoftkeyENDEF8 oder Taste drücken.C25

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>BedienungÜbersicht MOD-FunktionenAbhängig von der gewählten Betriebsart können Siefolgende Änderungen vornehmen:• Verschiedene Software-Nummern anzeigen• Positions-Anzeigen wählen• Maß-Einheit (mm/inch) festlegen• Verfahrbereichs-Begrenzung setzen• Nullpunkte anzeigenBeispiel: Um die Standard- oder die Erweiterte-Dateiverwaltung zu wählen, drücken Sie in derBetriebsart Programm-Einspeichern/Editieren denRS232RS422EINRICHTSoftkey F8 .In der Zeile PGM MGT: wählen Sie durch drücken derTastedie gewünschte Dateiverwaltung.Die Standard- oder Vereinfachte-Dateiverwaltungbesitzt keine Verzeichnis-Anzeige.Die Erweiterte-Dateiverwaltung verfügt über erweiterteFunktionen und eine Verzeichnis-Anzeige.C26

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>ProgrammierungD: ProgrammierungHinweis:In dieser Programmieranleitung sind alle Funktionen beschrieben, die mit<strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> ausgeführt werden können.Abhängig von der Maschine, die Sie mit <strong>WinNC</strong> betreiben, stehen nicht alleFunktionen zur Verfügung.Beispiel:Die Fräsmaschine Concept MILL 55 besitzt keine lagegeregelte Frässpindel,es kann deshalb auch keine Spindelposition programmiert werden.D1

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>ProgrammierungÜbersicht M- BefehleBEFEHLBEDEUTUNGM0M1M2M3M4M5M6M7M8M9M10M11M17M25M26M27M30M70M71M72M91M99Programmierter HaltWahlweiser Halt (Programmhalt nur bei OPT. STOP)ProgrammendeFräser ein im UhrzeigersinnFräser ein im GegenuhrzeigersinnFräser HaltWerkzeugwechselMinimalschmierung einKühlmittel EINKühlmittel aus / Minimalschmierung ausTeilapparat Klemmung einTeilapparat Klemmung lösenUnterprogrammendeSpannmittel/ Maschinenschraubstock ÖFFNENSpannmittel/ Maschinenschraubstock SCHLIESSENTeilapparat schwenkenHauptprogrammendeLagegeregelte Spindel positionierenAusblasen EINAusblasen AUSIm Positioniersatz: Koordinaten beziehen sich auf den Maschinen-NullpunktZyklusaufrufD2

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>ProgrammierungÜbersicht ZyklenZyklenBOHREN/GEWINDEZyklen zum Bohren, Gewindebohren undGewindefräsenTASCHEN/ZAPFEN/NUTENZyklen zum Fräsen von Taschen, Zapfen und NutenPUNKTEMUSTERZyklen zum Herstellen von PunktemusternSL-ZYKLENZyklen für komplexe KonturenABZEILENZyklen zum Abzeilen ebener oder in sichverwundener FlächenKOORDINATENUMRECHNUNGZyklen zur KoordinatenumrechnungSONDERZYKLENVerweilzeit, Programm-Aufruf, SpindelorientierungSoftkeyBOHREN/GEWINDEF1TASCHEN/ZAPFEN/F2 NUTENPUNKTE-MUSTERF5F4SL-ZYKLENABZEILENF6KOORD.UMRECHN.F3SONDER-ZYKLENF7D3

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>ProgrammierungRechenoperatorenZyklen Softkey Bedeutung+,-,*,: GrundrechnungsartenS SIN Sinus- FunktionC COS Cosinus- FunktionT TAN Tangens- FunktionAS ARSIN Arcussinus- FunktionAC ARCCOS ArcuscosinusAT ARCTAN Arcustanges2- Funktion^PotenzierenQ SQR Quadratwurzel ziehen/ 1/x Umkehrfunktion() Klammer RechnungPPIKreiszteilungszahl PI3.14159265359= Ergebnis anzeigenENTERErgebnis anzeigenDer TaschenrechnerBedienungDie <strong>WinNC</strong> verfügt über einen Taschenrechner mitden wichtigsten mathematischen Funktionen. DenTaschenrechner öffnen und schließen Sie mit derTaste CALC.Mit den Pfeil-Tasten können Sie ihn auf dem Bildschirmfrei verschieben. Die Rechenfunktionen wählen Siedurch einen Kurzbefehl auf der Tastatur. Die Kurzbefehlesind im Taschenrechner farblichgekennzeichnet:Wenn Sie ein Programm eingeben und sich im Dialogbefinden, können Sie die Anzeige des Taschenrechnersmit der Taste „Ist-Positionen übernehmen“ direktin das markierte Feld kopieren.D4

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>ProgrammierungProgrammier-GrafikPUNKTE-MUSTERAUS/EINF8Programmier-Grafik mitführen/nichtmitführenWährend Sie ein Programm erstellen, kann die <strong>WinNC</strong>die programmierte Kontur mit einer 2D-Strichgrafikanzeigen.• Zur Bildschirm-Aufteilung Programm links undGrafik rechts wechseln: Taste zum Bildschirmaufteilung-Wählenund Softkey PROGRAMM +GRAFIK drücken.• Softkey AUTOM. ZEICHNEN auf EIN setzen.Während Sie die Programmzeilen eingeben, zeigtdie <strong>WinNC</strong> jede programmierte Bahnbewegungim Grafik-Fenster rechts an.Wenn die <strong>WinNC</strong> die Grafik nicht mitführen soll, setzenSie den Softkey AUTOM. ZEICHNEN auf AUS.Hinweis:AUTOM. ZEICHNEN EIN zeichnet keineProgrammteil-Wiederholungen oder Unterprogrammemit.Koordinaten, die mit M91 auf den Maschinennullpunktbezogen sind, werden in der grafischenAnsicht falsch dargestellt.Programmier-Grafik für bestehendesProgramm erstellenF8RESET+START• Grafik erstellen: Softkey RESET + START drücken.D5

<strong>WinNC</strong> <strong>Heidenhain</strong> <strong>TNC</strong> <strong>426</strong> <strong>Klartext</strong>ProgrammierungSatz-Nummern ein- und ausblendenANZEIGENAUSBLENDSATZ-NR.F5• Softkey-Leiste umschalten: SieheBild links oben.• Satz-Nummern einblenden: SoftkeyANZEIGEN AUSBLEND. SATZ-NR.auf ANZEIGEN setzen.• Satz-Nummern ausblenden: Soft keyANZEIGEN AUSBLEND. SATZ-NR.auf AUSBLEND. setzen.Grafik löschenF7GRAFIKLÖSCHEN• Softkey-Leiste umschalten: SieheBild links oben.• Grafik löschen: Softkey GRAFIKLÖSCHEN drücken.Ausschnittsvergrößerung oder -verkleinerungSie können die Ansicht für eine Grafik selbst festlegen.Mit einem Rahmen wählen Sie den Ausschnitt für dieVergrößerung oder Verkleinerung.• Softkey-Leiste für Ausschnitts-Vergrößerung/Verkleinerung wählen (zweite Leiste, siehe Bildlinks Mitte).Damit stehen folgende Funktionen zur Verfügung:Rahmen einblenden und verschieben. ZumVerschieben jeweiligen Softkey gedrückthaltenRahmen verkleinern – zum Verkleinern Softkeygedrückt haltenRahmen vergrößern – zum VergrößernSoftkey gedrückt haltenF1F2 F3 F4 F5 F6ROHTEILWIEBLK FORMF7ROHTEILAUSSCHN.F8Mit Softkey ROHTEIL AUS-SCHN. ausgewähltenBereich übernehmenMit dem Softkey ROHTEIL WIE BLK FORM stellenSie den ursprünglichen Ausschnitt wieder her.D6