Verfahren und Vorrichtung zur Herstellung von ... - Googleapis.com

Verfahren und Vorrichtung zur Herstellung von ... - Googleapis.com

Verfahren und Vorrichtung zur Herstellung von ... - Googleapis.com

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Europäisches PatentamtEuropean Patent OfficeOffice europeen des brevets© Veröffentlichungsnummer: 0 400 329A2EUROPAISCHEPATENTANMELDUNG© Anmeldenummer: 90108010.15j) Int. CIA B28B 1/50© Anmeldetag: 27.04.90@ Priorität: 27.05.89 DE 3917282@ Veröffentlichungstag der Anmeldung:05.12.90 Patentbiatt 90/49@ Benannte Vertragsstaaten:AT ES FR GB IT2) Anmelder: LORO HOLDING K.H. Vahlbrauk KGKriegerweg 1D-3353 Bad Gandersheim(DE)g) Erfinder: Vahlbrauk, WolfgangKriegerweg 6D-3353 Bad Gandersheim 1(DE)«) Vertreter: Sobisch, Peter, Dipl.-Ing. et aiPatentanwälte Dipl.-Inge. Röse, Kosel &Sobisch Odastrasse 4a Postfach 129D-3353 Bad Gandersheim 1{DE)g) <strong>Verfahren</strong> <strong>und</strong> <strong>Vorrichtung</strong> <strong>zur</strong> <strong>Herstellung</strong> <strong>von</strong> grossformatigen porösen Formkörpern geringerDichte durch Blähen.(57) Zur <strong>Herstellung</strong> <strong>von</strong> großformatigen porösengrobkeramischen Formkörpern geringer Dichte wirdeine tonmineralische Masse aus natürlich blähfähigenoder blähfähig gemachten Stoffen, wie Basalte,Perlite, Schiefer <strong>und</strong> Tonen mittels thermischer, chemischer<strong>und</strong> mechanischer Behandlung gleichmäßiggebläht. Es werden plattenförmige getrocknete <strong>und</strong>gegebenenfalls vorgewärmte dünne kompakte Tonmassenseitlich <strong>und</strong> nach unten geometrisch unnachgiebig,nach oben gemäß dem Verlauf des Blähensgeometrisch veränderlich nachgiebig formschlüssigaber nach allen Seiten gasdurchlässigdurch Rollen abgestützt, sowie nach hinten durch diemittels Reibschluß gehaltene ungeblähte <strong>und</strong> nachp^jvorn durch die mittels Reibschluß gehaltene fertig^geblähte Tonmasse allseitig abgestützt, durch Wärmezufuhr<strong>von</strong> oben <strong>und</strong> unten zwischen den <strong>und</strong>j^jüber die Rollen <strong>und</strong> unter Zufuhr <strong>von</strong> oxidierendenCO Gasen an die Oberflächen der plattenförnigen Ton-— massen solange erwärmt <strong>und</strong> gebläht, bis ein plat-Qtenförmiger Formkörper der gewünschten geringen"(f Dichte gebildet ist. Erreicht werden auf diese WeiseQeine hohe Geschwindigkeit <strong>und</strong> Gleichmäßigkeit derErwärmung beim Blähvorgang ohne Ansintern derJ^j blähenden Tonmasse an der <strong>Vorrichtung</strong>, eine hoheFormstabilität der 'Tonmasse während des Blähensbei geringem Kraftaufwand für die Formgebung <strong>und</strong>den Transport der blähenden lonmasse una damitgroßformatige Formkörper mit gleichmäßig geringerDichte sowie gleichmäßiger <strong>und</strong> hoher Porosität, Festigkeit<strong>und</strong> Formgenauigkeit sowie eine wirtschaftlicheHerstellbarkeit.Xerox Copy Centre

1 EP 0 400 329 A2 2<strong>Verfahren</strong> <strong>und</strong> <strong>Vorrichtung</strong> <strong>zur</strong> <strong>Herstellung</strong> <strong>von</strong> großformatigen porösen Formkörpern geringer Dichtedurch BlähenDie Erfindung bezieht sich auf ein <strong>Verfahren</strong>gemäß dem Oberbegriff des Anspruchs 1.Es geht hierbei um ein <strong>Verfahren</strong> <strong>zur</strong> thermischen,chemischen <strong>und</strong> mechanischen Behandlungeiner tonmineralischen Masse, bei welchem eineKeramiserung <strong>und</strong> Verringerung der Dichte derMasse durch Blähen vollzogen wird, um großformatigezellkeramische Bauelemente, z.B. geschosshoheWandelemente mit geringem Gewicht herzustellen.Als Massen kommen hauptsächlich Basalte,Perlite, Schiefer <strong>und</strong> Tone in Betracht.Es wurde vorgeschlagen in die endgültigen äußerenAbmessungen des Formkörpers vorgeformteTonmassen einzusetzen <strong>und</strong> ausschließlich mit Unterstützungdurch eine Vorrich tung <strong>von</strong> unten ohneweitere äußere AbStützung durch eine <strong>Vorrichtung</strong>zu blähen, wobei die Tonmasse in die innerenFreiräume der Tonmasse blähen soll. So wird inder deutschen Patentschrift 22 16 463 vorgeschlagen,in Blockform vorgeformte Tonmassen aufOfenwagen in einem Doppeltunnelofen zu blähen.In der DE-OS 36 35 672 <strong>und</strong> DE-OS 36 21 845 A1wurde vorgeschlagen mit Kanälen durchzogeneFormkörper in einem Schneilbrand-Herdwagenofenzu brennen <strong>und</strong> die Kanäle des Formkörpers durchBlähen zu füllen. Wird eine entsprechend den Abmessungendes endgültigen Formkörpers vorgeformteTonmasse eingesetzt, so dauert infolge dergroßen Abmessungen des Körpers die Erwärmungder Tonmasse auf die zum Blähen erforderlicheTemperatur sehr lange, was einen großen Energie<strong>und</strong><strong>Vorrichtung</strong>saufwand bedeutet. Zudem ist beiden genannten <strong>Verfahren</strong> infolge mangelnder Ab-Stützung der blähenden Tonmasse durch die <strong>Vorrichtung</strong>nach oben <strong>und</strong> nach den Seiten eine hinreichendeFormtreue der erweichenden Tonmassenicht gewährleistbar.Daneben ist aus der DE-AS 1 942 524 ein<strong>Verfahren</strong> <strong>zur</strong> <strong>Herstellung</strong> thermisch geschäumterFormteile bekanntgeworden, bei dem das Materialzunächst zu Formkörpern wie Platten, Stränge <strong>und</strong>dergleichen vorgeformt <strong>und</strong> dann mit Hilfe einesLuftkissens durch einen Durchlaufofen transportiert<strong>und</strong> gleichzeitig aufgeschäumt wird. Der Luftkissentransportist jedoch sehr energie- <strong>und</strong> vorrichtungsaufwendig,da ständig Gasströme mit hoher Temperatur,hohem Druck <strong>und</strong> bestimmter Zusammensetzungerzeugt werden müssen.Es sind <strong>Verfahren</strong> bekannt, bei denen vorgeblähtesGranulat ohne gleichzeitige Erwärmung zueinem Formkörper geformt werden soll. So wurdeein <strong>Verfahren</strong> vorgeschlagen (DE-AS 11 81 611),Bausteine herzusteilen, indem Ton in Teilchen gebracht,erhitzt wird <strong>und</strong> die auf diese V/eise behan-delten Teilchen zu Formkorpern vsrpresst werden.Gemäß US-PS 32 74 309 <strong>und</strong> DE-AS 1 151 460erfolgt die Formgebung ebenfalls, indem hinreichendaufgeheiztes Granulat ohne «eitere Wärme-5 zufuhr durch einen Stempel in einer Einzelformverdichtet wird. In der DE-AS 23 14 297 wurde die<strong>Herstellung</strong> eines Stranges in einer Strangpressformvorgeschlagen. Auch ist bekannt, das Materialam Fuße einer vertikalen Materialsäule durch das70 Eigengewicht der Schüttkörpersäule /erpressen zulassen (US-PS 18 92 583), <strong>und</strong> durch Presswaizenzu einem kontinuierlichen Strang auszuwalzen.Bei allen genannten <strong>Verfahren</strong> ist die Formgebungbedingt durch den Pressvorgang <strong>und</strong> weil75 keine weitere Wärmezufuhr zum Gut erfolgt, mitunvermeidlicher Beeinträchtigung des inneren Gefüges<strong>und</strong> mit ungleichmäßiger Verdichtung desFormkörpers verb<strong>und</strong>en.Es wurden <strong>Verfahren</strong> vorgeschlagen, bei denen20 der Formkorper gebildet wird, indem das Schüttgutschichtweise aufgetragen wird unter direkter Einwirkung<strong>von</strong> Wärme auf die jeweils obere Schichtschichtweise aufgesintert <strong>und</strong> gegebenenfalls geblähtwird. Dabei fallen die Teilchen (DE 21 24 14625 C2) auf auf hintereinander aneinander gereihteTunnelofenwagen ode ein Forderband <strong>und</strong> werdengesammelt, wobei sich die Dicke der entstehendenSchicht nach der Laugeschwindigkeit des Förderbandesrichten kann. Da die Oberfläche der Teil-30 chen klebrig ist. wenn sie euf das Förderbandauftreffen, werden sie miteinander verklebt oderverschmolzen (DE-AS 14 71 408). Dadurch, daßdie zuunterstliegende Schicht eine sehr viel längereWärmebehandiungszeit erfährt 015 die oberste35 Schicht, ist bei diesem <strong>Verfahren</strong> mit starken Ungleichmäßigkeitenim Körper zu rechnen, insbesonderedann, wenn gleichzeitig mit der Formgebungdas Blähen erfolgt <strong>und</strong> mit einer zu großen <strong>Vorrichtung</strong>infolge zu geringer Wärmeübertragungsfläche40 im Verhältnis <strong>zur</strong> Menge der zu behandelndenTonmasse.Es sind <strong>Verfahren</strong> bekannt, bei denen dieFormgebung mit gleichzeitiger Erwärmung desFormlings erfolgt <strong>und</strong> bei denen ein Freischäumen45 <strong>von</strong> Schüttungen vorgenommen wird, also eme äußereVolumenvergroßerung der Schüttung, einSchließen des Lückenvolumens in der Schüttung<strong>und</strong> Sintern der Teil-Massen, aus csenen die Schüttungbesteht, gleichzeitig vollzogen werden. Soso wurde vorgeschlagen, Granulate in Einzelformengefüllt mittels Wärmezufuhr über cie Formwandungenohne gesteuertes Einbringen <strong>von</strong> Gasen aufzuheizen<strong>und</strong> zu einem Körper zu sintern (DE-PS 2216 463, DE-OS 2 147 645). Be- der Aufheizung des2

P 0 4ÜUAüHaufwerks lediglich durch Wärmezufuhr vo naußeniber die Begrenzungsflächen des Haufwerks, ins-)esondere ohne Einbringung <strong>von</strong> Heizgasen, sindmehrteilig lange Behandlungszeiten des Gutes im:ormbereich erforderlich. Da die Wärmezufuhr inJiesem Fall nur sehr langsam erfolgen kann, ist,venn die Formgebung durch Sintern <strong>und</strong> BlähenJer Teilchen erfolgt, die Anzahl der verwertbarenlatürlich blähfähigen Rohstoffe gering, da bei langsamerAufheizung nur wenige Rohstoffe geeignetDlähen. Den Verlust an Blähvermogen durch zuangsame Erwärmung der Tonmasse sucht manjemäß DE-AS 26 04 793 durch Zusatz bestimmterSchäumhilfsmittel zu bekämpfen, die bei Erwärnungszeiten<strong>von</strong> bis zu 180 Minuten <strong>und</strong> Erwärnungsgeschwindigkeiten<strong>von</strong> 2° C pro Minute ein-;etzbar sind. Der Energieaufwand bei diesem Verahrenist infolge geringer Beschickungsdichtejurch Gut geringer Dichte, großes Brennformvolunen<strong>und</strong> große -erforderliche Abmessungen der3ehandlungsvorrichtung, sowie durch Verschleißjnd hohen Preis der mit dem Gut zu bewegendenEinzelfor men sehr hoch. Eine Steigerung der Geschwindigkeitder Erwärmung hat eine erheblicheremperaturdifferenz zwischen der Rand- <strong>und</strong> der

5 EP 0 400 329 A2 6dielektrischer Erwärmung erfolgen. Insbesondereda keramische Prozesse mittels Zufuhr dielektrischerEnergie technisches Neuland sind, ist dasverfahrenstechnische <strong>und</strong> vorrichtungstechnischeRisiko bei diesem <strong>Verfahren</strong> sehr hoch.Bekannt sind <strong>Verfahren</strong> <strong>zur</strong> <strong>Herstellung</strong> <strong>von</strong>Formkörpern in einer Form mittels Aufheizungdurch im Haufwerk erfolgende Verbrennung (DE-AS 19 51 460, DE 25 37 508). Diese <strong>Verfahren</strong>weisen jedoch den Nachteil auf. daß mit ihrer Hilfekeine Leichtbausteine hoher Porosität hergesteiltwerden können <strong>und</strong> daß die Qualität <strong>und</strong> damit dieVerwendungsmöglichkeiten des so erzeugten Materialswegen der unvermeidlichen Einschlüsse <strong>von</strong>Verbrennungsrückständen <strong>und</strong> schwer stuerbarerTemperaturführung empfindlich beeinträchtigt werden.Um bei der Verbrennung im Haufwerk dieVerbrennungstemperatur auf die erforderliche Blähtemperaturzu senken, muß mit starkem Sauerstoffüberschußverbrannt werden. Hoher Sauerstoffgehaltder Gase behindert jedoch den Sinterprozeß<strong>und</strong> das Blähen infolge Verkrustung in zu starkemMaße. Die Verbrennung im Haufwerk führt daüberhinaus <strong>zur</strong> allge meinen Störung der intergranularenAtmosphäre.In der DE-PS 19 14 372 wird ein <strong>Verfahren</strong>beschrieben, bei dem aus blähfähigen Granulatenetwa einheitlicher Größe zunächst ein in seinenAbmessungen dem herzustellenden Formkörperangepaßter, allseitig unnachgiebig abgestützterSchüttkörper gebildet wird, der sodann abwechselnd<strong>von</strong> gegenüberliegenden Seiten kurzzeitig biszum Erreichen eines plastisch bindefähigen Oberflächenzustandesaller Granulate mit hoch erhitztemGas durchblasen wird. Nachteilig wirkt sich beidiesem <strong>Verfahren</strong> aus. daß hinreichende Gleichmäßigkeitder thermischen Behandlung <strong>und</strong> Aufheizgeschwindigkeitdes Gutes bei der Durchströmaufheizungeiner Schüttung nur mit unwirtschaftlichhoher Strömungsgeschwindigkeit erzielbar ist, insbesondereauch weil das durch das Blähen bedingteSchließen des Lückenvolumens der Schüttungerheblichen Druckanstieg <strong>zur</strong> Aufrechterhaltung derStrömung erforderlich macht. Weiterhin stören diedie Schüttung durchströmenden Gase die Ausbildungeiner in den Partikeln <strong>und</strong> zwischen denPartikeln gleichen Gaszusammensetzung <strong>und</strong> beeinflussendas Schüttgut thermisch <strong>und</strong> chemisch,insbesondere hinsichlich Reduktion oder Oxidationder Partikelschalen, in dessen Randzonen andersals in dessen Kemzone, was zu ungleichmäßigerProduktqualität führt. Die heißen, <strong>von</strong> außen eingeführtenGase heizen zuerst die <strong>Vorrichtung</strong> auf,was zu <strong>Vorrichtung</strong>süberhitzung <strong>und</strong> damit Anklebendes Gutes an den <strong>Vorrichtung</strong>en führen kann.Neben mangelnder gleichmäßiger Einbringbarkeitder Gase in das Haufwerk, verb<strong>und</strong>en mit der Kürzeder erforderlichen Behandlungszeit, treten starkethermische <strong>und</strong> chemische Zustandsänderungendes Gases längs seines Strömungsweges im Haufwerkauf. Die so bedingte Ungleichmäßigkeit <strong>von</strong>Temperatur <strong>und</strong> chemischer Zusammensetzung5 der Gase im Haufwerk verursacht <strong>von</strong> Überbrandbis zu mangelnder Bindung einzelner Schüttungspartikelreichende örtliche Qualitätsschwankungenim hergestellten Gut. Es hat sich gezeigt, daß dieEinbringung <strong>von</strong> Gasen in das Haufwerk zumwZwecke der Wärmezufuhr zum Haufwerk währendder Formgebung mittels Verbrennung im Haufwerkoder mittels Heißgasdurchströmung zwar die Aufheizgeschwindigkeitdes Gutes erheblich zu erhöhenvermag, die Geschwindigkeit jedoch noch zu75 .gering ist <strong>und</strong> insbesondere cie Behandlung zuungleichmäßig erfolgt.Wesentliche Mängel weisen die <strong>Verfahren</strong> nachdem Stand der Technik hinsichtlich thermischer,chemischer <strong>und</strong> mechanischer Behandlung der20 Tonmasse auf, mit nachteiligen Folgen für <strong>Vorrichtung</strong>saufwand,Energieaufwand, Produktqualität <strong>und</strong><strong>Verfahren</strong>ssicherheit, insbesondere im Zusammenhangmit Erwärmung, Form, Abstützung, Anbacken<strong>und</strong> Bewegung der Tonmasse.25 Hinsichtlich der Erwärmung der Tonmasse istfestzustellen, daß die Tonmasse nicht schnell genugerwärmt wird, weil der Wärmestrom einen zugroßen Wärmetransportwiderstand auf dem Weg indie Tonmasse überwinden muß oder weil Wärme30 auf dem Weg dorthin in anderen Massen wieBrennformmassen gespeichert wird <strong>und</strong> sie in diesennicht an die Tonmasse weitertransportiert wird<strong>und</strong> weil die Energiestromdichte oder auch Energieumsetzungsdichtein der Umgebung der Ton-35 masse oder auch Brennformmasse nicht hoch genugist. Wärme wird in parallel mit der Tonmassebewegten <strong>Vorrichtung</strong>steilen gespeichert. z.B. inparallel mit der Tonmasse bewegten starren Brennformenoder in Raupenkettengliedern <strong>und</strong> Bändern,40 was zudem hinsichtlich des Energieaufwandes eineErhöhung der Wärmeenergiekosten durch erhöhteSpeicherwärmeverluste <strong>zur</strong> Folge hat. Der Wärmetransportwiderstandist zu groß, wenn der Wärmetransportwegin der Tonmasse zu lang ist, z.B. weil45 die Tonmasse bereits vor der Erwärmung durchKaltschäumen vergrößert wurde <strong>und</strong> sich der Wärmetransportwegnicht erst während der Erwärmungdurch Blähen verlängert, oder wenn der Wärmetransportwiderstandum die Tonmasse herum zuso hoch ist, weil sie <strong>von</strong> einer starren Brennform umgebenist. Mangelhafte thermische Behandlung aufgr<strong>und</strong>zu langsamer Erwärmung mindert die Raum-Zeit-Ausbeute <strong>und</strong> hat <strong>zur</strong> Folge, daß die erforderliche<strong>Vorrichtung</strong> zu groß <strong>und</strong> folglich der55 <strong>Vorrichtung</strong>s- <strong>und</strong> der Energieaufwand zu hoch ist.infolge zu hoher Wärmeenergiekosten durch zugroße Wandwärmeverluste. Die erwärmungsartbedingtenEnergiekosten sind zu hoch, aufgr<strong>und</strong> zu4

@P 0 400 329 A2noner Wärmeenergiekosten infolge zu großer Gas-/värmeverluste durch zu große Abgasmenge oderzu hohe Abgastemperatur oder durch zu großeEiektroenergiekosten infolge Erwärmung mittels derKapazitiven Elektrowärme mit hohen Umwandlungsyerlusten,wobei diese Erwärmungsart bei hohenTemperaturen zusätzlich mit hohem Innovationsrisi-

9 EP 0 400 329 A2formatigen Formkörper insbesondere bei unveränderlichenäußeren Abmessungen der Tonmasse zuschwach <strong>und</strong> insbesondere bei veränderlichen äußerenAbmessungen der Tonmasse zu ungleichmäßig,weil die Behandlung, insbesondere die Erwärmungeiner nicht kompakten Tonmasse zulangsam oder zu ungleichmäßig erfolgt. Wird dieErwärmung einer nicht kompakten Tonmasse, insbesondereohne Durchströmung, schneller vollzogen,so daß weniger Blähvermögen verlorengeht,so erfolgt sie zu ungleichmäßig, so daß bei nichtvorhandener oberer Wandung oder der Deckel derBrennform eine ungleichmäßige Dichteverteilungim Formkörper oder ungleichmäßige äußere Abmessungendes Formkörpers entstehen.Das Anbacken der Tonmasse an der sie führenden<strong>Vorrichtung</strong> wird nicht oder mit zu hohemAufwand verhindert. Man versucht das Anbackender Tonmasse an der <strong>Vorrichtung</strong> infolge währenddes Blähens <strong>von</strong> innen reduzierter äußerer Oberflächeder Tonmasse bei hoher Temperatur durchTrennmittel zwischen Tonmasse <strong>und</strong> <strong>Vorrichtung</strong>,wie Graphit, Sand, Druckgase oder durch angeblichnicht anbackendes <strong>Vorrichtung</strong>smaterial, wieMagnesium-Oxid, Magnesium-Chromit o.a., oderdurch Gasdüsenflächen zu verhindern oder durchFormgebung mittels verlorener Schalung unschädlichzu machen, was einen zu hohen<strong>Vorrichtung</strong>smaterial-, Energieaufwand für Gasdüsenströmungoder Aufwand an Roh-, Hilfs- <strong>und</strong>Betriebsmitteln <strong>zur</strong> Folge hat oder durch Kalthaltender <strong>Vorrichtung</strong>sflächen die mit der blähendenMasse in Berührung kommen <strong>und</strong> Erwärmung <strong>von</strong>innerhalb der Tonmasse durch Erwärmung mittelsinduktiv, kapazitiv oder konduktiv in der Tonmasseerzeugter Elektrowärme, die zu erzeugen jedochhohen <strong>Vorrichtung</strong>s- <strong>und</strong> Energiekostenaufwandbedeutet, zu verhindern.Die warme Formgebung erfolgt mit zu großerFormgebungskraft, als Folge zu großer Haft- oderReibungskraft durch zu hohen Druck auf die Berührungsflächezwischen Tonmasse <strong>und</strong> <strong>Vorrichtung</strong><strong>von</strong> innen oder außen <strong>und</strong> damit für die Bewegungder Tonmasse zu hoher erforderlicher Kraft- oderEnergieaufwand.Entscheidende Nachteile der bekannten <strong>Verfahren</strong>sind damit in der zu langsamen oder zuungleichmäßigen Erwärmung <strong>und</strong> auch zu ungleichmäßigenchemischen Beeinflussung währenddes Blähprozesses mit der Folge hohen Blähgasverlustes<strong>und</strong> damit zu hoher Dichte <strong>und</strong> zu ungleichmäßigerDichte des zellkeramischen Formkörpers<strong>und</strong> mangelhafte Festigkeit des Formkörpersinfolge mangelhafter Versinterung bei zu versinterndenSchüttungspartikeln einerseits zu sehen<strong>und</strong> andererseits in zu hohem Energieaufwand(durch un<strong>zur</strong>eichenden Wärmenutzungsggrad alsFolge verfahrenstechnisch <strong>und</strong> anlagentechnischunzulänglich geführter Wärmestrcme, insbesondereHeißgasströme) sowie der Gefahr des Anbakkensder blähenden Tonmasse an der <strong>Vorrichtung</strong><strong>und</strong> der mangelnden Formstabiliiät der weichen5 Tonmasse während des Bläh- <strong>und</strong> ggf. Sintervorgangs.Zusammenfassend kann gefolgert werden, daßsich die <strong>Herstellung</strong> <strong>von</strong> großformatigen porösenkeramischen Formkörpern geringer Dichte mittels70 Erwärmung <strong>und</strong> Blähen der Tonmasse wegen dererforderlichen Geschwindigkeit <strong>und</strong> Gleichmäßigkeitder Erwärmung beim Blähvergang, der Anbackgefahr<strong>und</strong> der mangelnden Formstabilität derTonmasse während des Blähens nach dem Stand75 der Technik, insbesondere soweit er durch Bildung<strong>von</strong> Schüttungen <strong>und</strong> deren Blähen <strong>und</strong> die Notwendigkeitdes Sinterns der Schüttungspartikel aneinandergekennzeichnet ist, als ein nicht lösbaresProblem erwiesen hat, so daß großformatigeform-20 körper mit gleichmäßig geringer Dichte sowiegleichmäßiger <strong>und</strong> hoher Porosität, Festigkeit <strong>und</strong>Formgenauigkeit bisher nicht wirtschaftlich hersteilbarwaren.Es ist die Aufgabe der Erfindung, ein <strong>Verfahren</strong>25 <strong>und</strong> eine <strong>Vorrichtung</strong> <strong>zur</strong> <strong>Herstellung</strong> <strong>von</strong> Formkörpernder eingangs genannten Art zu konzipieren,bei welchem unter Vermeidung der dem Stand derTechnik anhaftenden Nachteile der Blähvorgang inkürzest möglicher Zeit durchgeführt werden kann30 <strong>und</strong> die eingesetzte tonmineralische Masse einegleichmäßige <strong>und</strong> schnelle thermische, chemische<strong>und</strong> mechanische Behandlung mit geringstmöglichemFormgebungsaufwand <strong>und</strong> Transportaufwandohne Sintern erfährt.35 Gelöst wird diese Aufgabe im wesentlichendurch die Merkmale des Kennzeichnungsteils desAnspruchs 1.Gegenüber allen bekannten <strong>Verfahren</strong> lest daserfindungsgemäße <strong>Verfahren</strong> das hcchkomplexe40 Problem, den Blähvorgang während der Formgebungin prozeßnotwendig kürzestmeglicher Zeit mitdefinierter Qualität über dem gesamten Gutquerschnittgleichmäßig durchzuführen, welches zugleichVoraussetzung für eine wirtschaftliche Mas-45 senproduktion hochwertiger zellkeramischer Formkörperist <strong>und</strong> sich nach dem bekannten Stand derTechnik als ein nicht lösbares Proolem erwiesenhat.Das erfindungsgemäße <strong>Verfahren</strong> erlaubt erst-50 malig die günstigen Blähergebnisse, die an kleinenBlähkörpern im Labor-Kammerofen unter den dortherrschenden für den Blähprozeß nahezu idealenStoff- <strong>und</strong> wärmetechnischen Bedingungen erzieltwerden, nunmehr auch in dem vorgeschlagenen55 großtechnischen kontinuierlichen Strang-<strong>Herstellung</strong>sprozeßzu realisieren, indem die Tonmasseals kompakte Masse in Form einer dünnen Plattenformvorliegt, die durch kurze Wärmeleitwege <strong>und</strong>6

1 iP 0 400 329 A2große Wärmeübertragungsflachen <strong>und</strong> durch einfalleGeometrie schnell <strong>und</strong> gleichmäßig erwärmbarst <strong>und</strong> damit stark <strong>und</strong> gleichmäßig gebläht werdenkann.Da ein aus Ton hergestellter Formkörper nurdann die erforderliche Festigkeit <strong>und</strong> andere geforderteEigenschaften aufweist, wenn die Tonmasse,aus der er hergestellt wird, gebrannt ist, muß dieTonmasse gebrannt werden. Beim Brennen erfolgtdie Umwandlung einer geformten <strong>und</strong> getrocknetenTonmasse zum formbeständigen festen keramischenFormkörper einerseits durch die Abspaltungdes in den Tonmineralen chemisch geb<strong>und</strong>enenWassers <strong>und</strong> andererseits durch Sinterung als Folge<strong>von</strong> Schmelzvorgängen in der Tonmasse. Umden Block aus Ton zu brennen, muß' der TonBrwärmt werden, wobei er eine beliebige geometrischeForm aufweisen kann. Er muß in Blockformwährend einer bestimmten Zeit auf Brenntempera-:ur gehalten <strong>und</strong> auch als Block wieder abgekühltwerden.Das Blähen einer Masse aus tonmineralischenRohstoffen, wie es vorwiegend vom Brennen <strong>von</strong>fonmassen <strong>zur</strong> <strong>Herstellung</strong> grobkeramischer Erzeugnisseher bekannt ist, ist ein Vorgang, der beider Erwärmung <strong>von</strong> Tonmassen bis <strong>zur</strong> Erweisungauftreten kann <strong>und</strong> bei dem eine Ausdehnungder erweichenden Tonmasse zu einem porösenKörper erfolgt. Die Gr<strong>und</strong>voraussetzungen fürdas Blähen <strong>von</strong> Ton sind einerseits eine Gasbildungin der Tonmasse in genügendem Umfangjnd andererseits ein durch hohe Temperatur weitherformbarer Zustand der Tonmasse mit bestimmterViskosität, so daß die Tonmasse in derLage ist, das sich in ihr bildende Gas eingefangenzu halten <strong>und</strong> sich unter der Wirkung des Gasdrucksunter Porenbildung auszudehnen..Viskosität der Tonmasse <strong>und</strong> Gasbildung in derTonmasse sind abhängig <strong>von</strong> der stofflichen Zusammensetzungder Tonmasse, der Art <strong>und</strong> Weiseder Erwärmung der Tonmasse sowie der Brennatmosphäre<strong>und</strong> damit steuerbaren Einflüssen, dieeine Steuerung des Blähens ermög liehen.Während der Erwärmung kann die Form derTonmasse unterschiedlich sein. Die Tonmassekann in Form einer Tonmasse erwärmt werden alsSchaum-Block, Hohl-Block, Voll-Block, Hohl-Platte, -Voll-Platte oder in Form mehrerer Teil-Tonmassenals Zylinder-Schüttung, Hohl-Zylinder-Schüttungoder als mehrere Platten.Oberstes Ziel eines <strong>Verfahren</strong>s <strong>und</strong> einer <strong>Vorrichtung</strong><strong>zur</strong> <strong>Herstellung</strong> großformatiger poröserFormkörper geringer Dichte durch Blähen <strong>von</strong> Tonmassenmittels Wärmezufuhr ist, mittels Erwärmung<strong>von</strong> Tonmassen bis <strong>zur</strong> Erweichung eineAusdehnung der erweichenden Tonmasse zu einemgroßformatigen porösen Körper zu erreichen<strong>und</strong> die Vorteile, die beim Brennen mit Blähengegenüber dem brennen einer vor aem Brennenbereits großformatig eventuell sogar porös vorgeformtenTonmasse ohne Blähen vorhanden sind, zunutzen. Folglich ist verständlich, daß der Vorteil5 des Brennens mit Blähen umso schwächer wird, jestärker die Tonmasse bereits vor dem Brennenvorgeformt ist, wobei die Nachteile des Blähehssogar verstärkt wirken, umgekehrt aber die Vorteileumso stärker zum Tragen kommen, je weniger die70 Tonmasse bereits großformatig vorgeformt ist, jekompakter sie also vor dem Brennen mit Blähenvorliegt. Weitere Ziele sind gleichmäßige großformatigeGeometrie des Formkörpers aufgr<strong>und</strong>gleichmäßiger äußerer Form <strong>und</strong> gleichmäßiger75 Poren. Eine gleichmäßige geringe Dichte <strong>und</strong> hoheFestigkeit des Formkörpers infolge vieler Porenwird durch gleichmäßiges Blähen der Tonmasseals Folge gleichmäßiger Erwärmung der Tonmasseausschließlich <strong>von</strong> oben <strong>und</strong> unten mit allseitiger20 <strong>und</strong> oben nachgiebiger Abstützung der blähendenTonmasse während des gesamten Blähens <strong>und</strong>Einsatz einer Tonmasse, die keiner Sinterung <strong>von</strong>Teil Tonmassen bedarf, erreicht.Die Tonmasse sollte weder nach innen noch25 nach außen frei blähen sondern zu Beginn desBlähens in Form einer kompakten Tonmasse vorliegei<strong>und</strong> die warme Formgebung sollte mittelsallseitiger Abstützung <strong>und</strong> Nachgiebigkeit der Abstützungausschließlich nach oben während des30 gesamten Blähens unter schwachem Druck erfolgen.Vorteil gemäß Anspruch 1:35In einer kompakten Tonmasse, also nicht unterteilten<strong>und</strong> <strong>von</strong> Heizgasen durchströmten Tonmassetritt, insbesondere auch bei Oxidation derenOberfläche <strong>von</strong> außen, beim Blähprozeß ein unge-40 störter synergistischer Effekt <strong>von</strong> Blähgasbildung<strong>und</strong> Viskositätsänderung der Masse ein. Da dieblähgasbildende Reaktion eine Eisenoxid-Reduktions-Reaktion durch den Kohlenstoff in derMasse ist, die einerseits, indem sie ein Gemisch45 <strong>von</strong> CO <strong>und</strong> CO2 hervorbringt, das Blähglas liefert<strong>und</strong> andererseits, indem sie aus den EisenoxidenHämatit Fe203 <strong>und</strong> Magnetit Fe304 das als Flußmittelwirkende Ferrit FeO in der Tonmasse entstehenläßt, deren Zähigkeit senkt <strong>und</strong> die entstehen-50 den <strong>und</strong> teilweise aus der Tonmasse hinausdrängendenBlähgase zudem selbst wieder reduzierendeGase sind, die auf die umgebende Masse reduzierendwirken, wirken die Bildung der Blähgase<strong>und</strong> das Eingefangenwerden der Gase durch die55 infolge der Reduktion erweichende pyroplasti-scheMasse insbesondere durch die das Dichtwerdender Oberfläche der Tonmasse synergistisch <strong>und</strong> eseskaliert der Blähprozeß plötzlich im gesamten Vo-7

13 EP 0 400 329 A2 14lumen bzw. über den gesamten Strangquerschnitt.Gleichmäßiges Blähen der Tonmasse wirddurch gleichmäßige Erwärmung <strong>und</strong> gleichmäßigenGegendruck zum Blähdruck während des gesamtenBlähens an allen Seiten der blähenden Tonmassegefördert.Nach dem Stand der Technik der <strong>Herstellung</strong>großformatiger Formkörper mittels Blähen <strong>von</strong> Tonmassenstellt die Forderung nach allseitiger Abstützung,sofern sie überhaupt erfüllt wird, ein bishermit vertretbarem Aufwand nicht gelöstes Problemdar, da die blähende Tonmasse zum Anbackenneigt <strong>und</strong> somit ein zentrales Problem darstellt,dem kostengünstig <strong>und</strong> betriebsstörungsfrei begegnetwerden muß.Zwecks Vermeidung des Anbackens der blähendenTonmasse an der <strong>Vorrichtung</strong> mit geringemAufwand werden im vorschlagsgemäßen <strong>Verfahren</strong>die an sich bekannten <strong>und</strong> insbesondere beider <strong>Herstellung</strong> <strong>von</strong> Blähtonkugeln in Drehrohröfengenutzten beiden Tatsachen, daß zum einen dieOxidation der Oberflächen blähender Tonmassen<strong>und</strong> zum anderen deren ständige Bewegung anden sie abstützenden <strong>Vorrichtung</strong>stellen, das Anbacken<strong>von</strong> blähenden Tonmassen untereinander<strong>und</strong> an den sie abstützenden <strong>Vorrichtung</strong>steilenverhindert, erstmalig gezielt für die Vermeidungdes Anbackens einer großformatigen blähendenTonmasse an den sie abstützenden <strong>Vorrichtung</strong>steilengenutzt, indem erfindungsgemäß die allseitigeAbstützung der blähenden Tonmasse mit Zwischenräumenerfolgt, so daß zum einen durch dieZwischenräume Sauerstoff an die Oberflächen derblähenden Tonmasse zu deren Oxidation geführtwerden kann <strong>und</strong> vorschlagsgemäß wird <strong>und</strong> zumanderen eine ständige gegenseitige Abrollbewegung<strong>von</strong> großEormatiger blähender Tonmasse <strong>und</strong>den sie abstützenden <strong>Vorrichtung</strong>steilen bewirkt,wodurch die Grenzflächenberührungen nur währendeiner kurzen Zeit als unschädlich anzusehendenZeit bestehen.Erfindungsgemäß wird somit trotz ständiger allseitigerdirekter eine seitliche Ausformung der erweichendenTonamsse verhinderter mechanischerAbstützung der blähenden Tonmasse während desgesamten Blähens ein Anbacken der blähendenTonmasse an den sie hinreichend flächig abstützenden<strong>Vorrichtung</strong>steilen verhindert, zum einen,indem die blähende Tonmasse an den sie abstützenden<strong>Vorrichtung</strong>steilen ständig bewegt wird,<strong>und</strong> zum anderen, indem durch allseitige, ständigeSauerstoffzufuhr mittels Zufuhr <strong>von</strong> oxidierendenGasen an die äußere Oberfläöche der blähendenTonmasse diese nachgiebig gegenüber der Ausdehnungdurch das Blähen leicht verfestigt <strong>und</strong>unklebrig gemacht wird. Weiterhin können trotzständiger allseitiger @ direkter Abstützung der blähendenTonmasse die überschüssigen Blähgasesiowährend des Blähens frei entgasen.Durch gleichmäßige Behandlung mit Gasenoxidierender Zusammensetzung während des gesamtenBlähens wird eine gleichmäßige hinreichendflächige Oxidation der äußeren Oberflächeder Tonmasse <strong>von</strong> außen während des Blähensbewirkt, durch welche eine nicht klebende, höherfeste mitwachsende Haut der Tonmasse währenddes Blähens gebildet wird, die das Anbacken derTonmasse an <strong>Vorrichtung</strong>steilen, die während desBlähens mit der <strong>Vorrichtung</strong> in Berührung kommen,verhindert.Versuche zeigen, daß sich die oxidierte Oberflächeeiner blähenden Tonmasse in einer Umge-75 bung mit oxidierender Gaszusammensetzung vergrößert,indem ständig bereits oxidierte Oberflächeaufgerissen wird <strong>und</strong> sich neue oxidierte Oberflächebildet, so daß eine klüftige Oberfläche entsteht.Die oxidierte Oberfläche wird rissig <strong>und</strong> die Risse20 weiten sich. Die zwischen die Risse der oxidiertenOberfläche drängende weiche reduzierte Kernmasse wird durch das umgebende oxidierende Gasoxidiert <strong>und</strong> Bestandteil der erweiterten oxidiertenOberfläche. So oxidiert das nach außen getretene25 Innere des Blähkörpers ständig nacn <strong>und</strong> ständigneue oxidierte Oberfläche wird gebildet.Das neue <strong>Verfahren</strong> weist gegenüber bekannten<strong>Verfahren</strong> den beträchtlichen Vorteil auf. daßdie Poren schnell <strong>und</strong> gleichmäßig im Körper ge-30 bildet werden, weil das Blähen einer kompaktenTonmasse im Zusammenwirken mit der abdichtendenOxidation deren Oberfläche eine ungestörteAusbreitung der für das Blähen günstigen Zusammensetzunginnerhalb der Tonmasse entstehender35 reduzierender Gase gleichmäßig in der gesamtenTonmasse ermöglicht. Die gleichmäßige Zusammensetzungbewirkt auch in chemischer Hinsichteine sehr gleichmäßige Behandlung <strong>und</strong> darausfolgend eine gleichmäßige Produktqualität. Die40 gleichmäßige Gasentwicklung in der Tonmasse bewirktein gleichzeitiges <strong>und</strong> gleichförmiges Blähender Tonmasse, welches Voraussetzung auch <strong>zur</strong>Erzielung eines Produktes <strong>von</strong> gleichmäßiger Dichte<strong>und</strong> Porenstruktur ist.45 Die Tonmasse wird in der kaiten Formung nichtunterteilt, so daß während der warmen Formungkeine, insbesondere nicht oxidierten inneren Teilflächender Tonmasse gesintert werden müssen, sonderndie Tonmasse wird als kompakte Masse, wie50 eine Kugel, als kompakter Körper gebläht, wie eineKugel mit einer oxidierten äußeren Hülle <strong>und</strong> Reduktionim Innern.Der Einsatz einer nicht unterteilten kompaktenTonmasse zusammen mit der Oxidation der Ober-55 fläche bewirkt die Ausbildung einer durch organischeBestandteile hervorgerufenen reduzierendengleichmäßigen Gaszusammensetzung innerhalb derTonmasse, was zusammen mit aem leichten8

5 P 0 400 329 Aü oleichmäßigen Gegendruck <strong>von</strong> außen gegen den)ruck der Blähgase <strong>von</strong> innen dazu führt, daß dieäasentwicklung gleichmäßig in kleinsten Teilbereihender Tonmasse einsetzt <strong>und</strong> somit gleichmäigviele Poren gebildet werden, was gleichmäßigelichte <strong>und</strong> Festigkeit des porösen Formkörpersewirkt./orteil gemäß Anspruch 2:Es hat sich bei erfolgreichen praktischen Versuchengezeigt, daß der Gleichmäßigkeit <strong>und</strong> derGeschwindigkeit der Erwärmung entscheidende3edeutung für die Fertigung zellkeramischer Kör-Der zukommt.Die schnelle Erwärmung der Tonmasse ist Voraussetzungfür hinreichend starkes Blähen <strong>und</strong>damit für die Erzielung der gewünschten geringenDichte des herauszustellenden Formkörpers.Die gleichmäßige Erwärmung der Tonmasse istVoraussetzung für gleichmäßiges Blähen im gesamtenKörper, welches auch Voraussetzung fürdie Erzielung gleichmäßiger Porenstruktur des herzustellendenFormkörpers ist.Hohe Geschwindigkeit des Blähens <strong>und</strong> damitmaximale Dichteverringerung der Tonmasse sowielohe Raum-Zeit-Ausbeute des <strong>Verfahren</strong>s durchVerringerung der Dichte <strong>und</strong> Ausdehnung der Tonmassemittels Blähen der Tonmasse während derErwärmung der Tonmasse zum Brennen unterständiger Wärmezufuhr, kein Vorblähen ,Nachblänenoder Sintern oder Zusammenpressen.Die Tonmasse bedarf infolge ihrer Erweichungwährend des Blähens einer abstützenden warmenFormung. Es hat sich gezeigt, daß der wärme-,stoffumwandlungs- <strong>und</strong> vorrichtungstechnische Aufwandam geringsten ist, wenn die Tonmasse sokurz wie möglich in der Formung verweilt. Diekurze' Erwärmungszeit ermöglicht sehr kurze Bläh:<strong>und</strong> damit Formzeiten <strong>und</strong> damit bei kontinuierlicherFormung kurze Formstrecken <strong>und</strong> damit geringenTransportreibungswiderstand <strong>zur</strong> Bewegungder Tonmasse.Die Wärme wird ausschließlich <strong>von</strong> oben <strong>und</strong>unten zugeführt, damit eindimensionale <strong>und</strong> dadurchgleichmäßige Wärmeströme entstehen <strong>und</strong>Blähen nur in eine Richtung <strong>und</strong> zwar nur nachoben erfolgt, damit maximale Dickeänderung derTonmasse <strong>und</strong> somit minimaler mittlerer Wärmeleitwegerzielt wird.Hohe Geschwindigkeit der Erwärmung derTonmasse wird erzielt, indem zum einen die Tonmasseeine dünne <strong>und</strong> kompakte Form aufweist<strong>und</strong> sich zum anderen die Masse <strong>und</strong> damit dieWege für die Wärmeleitung erst während der Erwärmungzum Brennen vergrößern <strong>und</strong> sich dieDichte erst während der Erwärmung verringert. DieMasse wira wie eine Kugenormige iviasse senrschnell in 5 bis 10 Minuten gebläht werden, da sieeinen ähnlich geringen Wärmeleitweg im Innernder Tonmasse <strong>und</strong> eine in allen Punkten der Wär-5 mezufuhr <strong>von</strong> außen zugängliche Oberfläche aufweist.Hohe Gleichmäßigkeit der Erwärmung der Tonmassewird erzielt, indem zum einen die Tonmasseeine gleichmäßige Form aufweist <strong>und</strong> zum anderen•o die Wärmezufuhr ausschließlich eindimensional <strong>von</strong>oben <strong>und</strong> unten erfolgt <strong>und</strong> gleichmäßig an dieTonmasse herangeführt wird.'s Vorteil gemäß Anspruch 3:Die das Blähen verungleichmäßigende Wirkungder etwaigen Ungleichmäßigkeit der Erwärmungkann zwar durch gleichmäßigen mechanischen Geiogendruck teilweise ausgegelichen werden, zugunstengeringstmöglicher Anpreßdrücke der Tonmassean die abstützende <strong>Vorrichtung</strong> <strong>zur</strong> Erzielunggeringstmöglicher Anbackneigung wird jedoch erfindung'sgemäßdie Wärmezufuhrrichtung so ge->5 wählt, daß sie nicht in Abstützrichtung der starrabstützenden <strong>Vorrichtung</strong>steile sondern in Abstützrichtungder nachgiebig abstützenden <strong>Vorrichtung</strong>steileliegt.Durch ausschließlich nach oben nachgiebige?o Abstützung wird die blähende Tonmasse unterleichtem formwahrendem Gegendruck - die Wärmetransportwegegleichmäßig verlängernd - ausschließlichnach oben geführt, so daß sie sich indie vorbestimmte gleichmäßige größere äußere35 Form ausdehnt.vorteil gerna« Ansprucn40 Zur Erzielung des Blähens ausschließlich invertikaler Richtung <strong>und</strong> <strong>zur</strong> Vermeidung eines Blähensin horizontalen Richtungen erfolgt die nachgiebigeAbstützung der blähenden Tonmasse ausschließlichnach oben <strong>und</strong> es wird die Wärme45 ausschließlich <strong>von</strong> oben <strong>und</strong> unten zugeführt, dadie blähende Tonmasse sich dorthin ausdehnt, wosie den geringsten mechanischen Widerstand erfährt<strong>und</strong> wohin die meiste Wärme fließt.Die Tonmasse wird während des gesamtensoBlähens an allen Flächen geführt, der Transportreibungswiderstand<strong>zur</strong> Bewegung der Tonmasse <strong>und</strong>die <strong>von</strong> außen aufzubringende Formkraft <strong>zur</strong> vergleichmäßigendenwarmen Formgebung <strong>und</strong> Abstützungder blähenden Tonmasse ist jedoch ge-55 ring, da vergleichmäßigenden Widerstand einer oxidiertenHülle <strong>und</strong> den nachgebenden Widerstandder <strong>Vorrichtung</strong> <strong>von</strong> außen wirkt, deren Abmessungsich mit der Ausdehnung der Tonmasse vergrößerty

17 EP 0 400 329 A2 18<strong>und</strong> nur soviel Widerstand entgegensetzt wie <strong>zur</strong>Erzielung hinreichender Gleichmäßigkeit des Blähenserforderlich ist, also nur soviel Widerstandaufbringt wie erforderlich ist, um entgegen der Neigungdes Blähkörpers <strong>zur</strong> Bildung einer kugelartiggewölbten Form die Quaderform während des Blähenszu wahren.die zusätzlich im Gegensatz <strong>zur</strong> Verwendung <strong>von</strong>Heizgasen als Wärmequellen zweckmäßig sind, damit elektrischen Heizelementen die zugeführteWärmemenge unabhängig <strong>von</strong> der Gaszusammen-5 Setzung des oxidierenden Gases eingestellt werdenkann <strong>und</strong> damit optimal an die <strong>Verfahren</strong>serfordernisseanpaßbar ist.Vorteil gemäß Anspruch 5:Die kontinuierliche allseitige <strong>und</strong> nach obennachgiebig abgestützte Bewegung der Tonmassewährend des Blähens der Tonmasse wird zweckmäßigdurch eine Regelung der vorderen <strong>und</strong> hinterenStirnseite der blähenden Tonmasse ergänzt,die infolge der "hydrostatischen" Druckausbreitungin der blähenden Tonmasse bei fester Abstützungunten sowie rechts <strong>und</strong> links die gleichzeitige Regelungder Ausbreitung der Tonmasse nach oben<strong>und</strong> damit der Höhe des herzustellenden Formkörpersermöglicht.Vorteil gemäß Anspruch 6:Geringer Kraftaufwand durch lediglich Rollreibwiderstandfür die für die Bewegung der Tonmassedurch Rollen-Transport <strong>und</strong> keinen Gleitreibwiderstandwie in einer ruhenden Brennform oderHaftkraft-Entformungswiderstand in einer parallelmitbeweglichen Brennform <strong>und</strong> kein Anbacken.Vorteil gemäß Anspruch 7:Eine hohe Geschwindigkeit der Erwärmungverlangt, daß die Energiestromdichte oder Energieumsetzungsdichte<strong>von</strong> Wärmequellen in der Umgebungder Tonmasse außerhalb oder auch innerhalbdes Formkörpervolumens hoch ist <strong>und</strong> Wärmesenkendort nicht vorhanden sind. Die Erwärmung derTonmasse während des Blähens erfolgt <strong>zur</strong> Erzielungeiner hohen Energiestromdichte in der Umgebungder Tonmasse ohne parallel mit der Tonmassevorwärtsbewegte <strong>Vorrichtung</strong>steile <strong>und</strong> die Wärmewird mit hoher Energieumsetzungsdichte mittelsErzeugung <strong>von</strong> Widerstandsheizelement-Elektorwärmein die Tonmasse umgebenden <strong>Vorrichtung</strong>steilenerzeugt.Die erforderliche hohe Gleichmäßigkeit derOfentemperatur längs <strong>und</strong> quer oberhalb <strong>und</strong> unterhalbder blähenden Tonmasse sowie die erforderlichehohe Wärmestromdichte im Ofen in Richtungauf die blähende Tonmasse <strong>zur</strong> Erzielungsehr schneller <strong>und</strong> sehr gleichmäßiger Erwärmungder Tonmasse ist besonders vorteilhaft durch flächigverteilte Widerstandsheizelemente erzielbar,70 Vorteil gemäß Anspruch 8:Geringe Formbildungskraft durch größenveränderlicheAbstützung der Tonmasse. die sich mitder Zunahme der äußeren Abmessungen der Ton-75 masse vergrößert. Geringe Formbiidungskraft mittelseiner <strong>Vorrichtung</strong>, die mit einem <strong>von</strong> Null odergrößer einstellbaren Widerstand dem <strong>zur</strong> R<strong>und</strong>ungseiner Formen neigenden Körper mit einem rechteckigvergleichmäßigenden Widerstand der Bläh-20 kraft entgegenwirkt, die rechteckige Form währenddes Blähens wahrt <strong>und</strong> dem Blähen mit gleichbleibenderKraft nur soviel Kraft entgegensetzt wie <strong>zur</strong>Wahrung der rechteckigen Form erforderlich ist.Geringe Formbildungskraft mittels Nutzung der ku-25 gelartigen Eigenformbildungskraft durch Formbiidunginfolge oxidativer Verfestigung der äußerenOberfläche der Tonmasse <strong>und</strong> Blähdruck der innerenTonmasse. Inneres Gleichgewicht der Druckkräftezwischen harter Schalenmasse <strong>und</strong> weicherso Kernmasse.Vorteil gemäß Anspruch 9:35 Um die blähende Tonmasse auch stirnseitigvorn <strong>und</strong> hinten in dem Sinne abzustützen, daßsichergestellt wird, daß die Tonmasse ausschließlichnach oben bläht <strong>und</strong> sich weit genug nachoben ausdehnt, indem die Rollencahngruppen in40 der Einschubzone <strong>und</strong> Blähzone zeitweise entsprechendschneller laufen können als die Rcilbahngruppein der Abzugzone, um die blähende Tonmasseam Ende der Blähstrecke so stark zusammenzudrücken,daß sich die blähende Tonmasse45 nach oben in die gewünschte Höhe ausdehnt, sinddie Drehgeschwindigkeiten der Rollen der Roilenbahngruppen<strong>von</strong> Einschubzone <strong>und</strong> Blähzone einerseits<strong>und</strong> Abzugzone andererseits getrennt <strong>von</strong>einanderregelbar.50Kontinuierliche Betriebsart:Einfache Regelbarkeit <strong>und</strong> kein Haftkraft- Entfor-55 mungswiderstand durch kontinuierliche Bewegungder blähenden Tonmasse.10

9 :P 0 400 329 A2 uWirtschaftliche Bedeutung:Damit wird es erstmalig möglich, bisher nur zujngleichmäßig oder nur zu langsam erwärmbarejnd chemisch un gleichmäßig beeinflußbare großbrmatigeKörper kontinuierlich gleichmäßig <strong>und</strong>schnell zu blähen <strong>und</strong> somit zellkeramische Körperwie geschoßhohe Wandelemente mit geringerDichte herzustellen.Durch den Verzicht auf Granulierung des Tonesnach der Aufbereitung können ganze Prozeßstufenentfallen, so insbesondere das aufwendigeVorblähen der Schüttungspartikel, Dosieren, Egalisieren,Chargieren der Schüttung, also Vorgänge,die insbesondere im Hochtemperaturbereich unverxetbaraufwendig sind. Auch der bisherige Aufwandoeim inhomogenen Vorverdichten der Schüttungoe\ Tunnelofenverfahren entfällt.Bei schnellerer Aufheizung, welches erfindungsgemäßgegeben ist, reagiert eine sehr vielgrößere Zahl <strong>von</strong> Rohstoffen durch Blähen als beiangsamer Aufheizung, wodurch sich die Zahl dersinsetzbaren Rohstoffe <strong>und</strong> die Blähfähigkeit steusrnderZusatzstoffe erhöht wie z.B. Rotschlämme,die als Problemabfallstoffe der Aluminiumindustrienier nutzbringend <strong>und</strong> umweltfre<strong>und</strong>lich eingesetztwerden können. Das gleiche gilt für das Verbrennen<strong>von</strong> Klärschlämmen mit organischen <strong>und</strong> metallischenSchadstoffen, die sonst un<strong>zur</strong>eichend inhydraulisch geb<strong>und</strong>enen Stoffen deponiert werden.Auch erhöht sich bei der Lagerstättennutzung nachökologisch optimalen Gesichtspunkten die Wahlmöglichkeiterheblich.Die wirtschaftliche Bedeutung der Merkmaledieser Ansprüche ergibt sich daraus, daß in derZiegelfachwelt seit langem die vielfach geäußerteAuffassung besteht, daß Bauelemente, z.B. in Plattenformaus zellkeramischem Material, sofern siewirtschaftlich herstellbar wären, <strong>von</strong> höchstem wirtschaftlichenNutzen wären.Aus anwendungstechnischer <strong>und</strong> volkswirtschaftlicherSicht ebenso wie unter dem Aspektdes Technologietransfers in Länder mit extremenKlimaten ergeben sich aus den Vorzügen der vorschlagsgemäßhergestellten Produkte beispielhaftfolgende besonders vorteilhafte Einsatzgebiete.Die annähernd gleiche Wärmedehnung <strong>von</strong>Bauelementen aus poröser Keramik <strong>und</strong> keramischenFliesen ergibt eine hervorragende Einsatzmöglichkeitin vorgefertigten Raumtrennwänden mitbesonderen hygienischen Ansprüchen wie in Bädern,Schwimmbädern, Lebensmittelbetrieben oderBadeanstalten. Für diesen Einsatz spricht zusätzlichdie etwa dem Holz gleiche hohe Wärmedämmunginfolge hoher Porosität bei zusätzlicherNichtbrennbarkeit, Maßhaltigkeit bei gleichzeitigerguter Hafteigenschaft für die Aufbringung <strong>von</strong>Sperrschichten gegen Eindringen <strong>von</strong> Wasser <strong>und</strong>Schall. Neben aem iNeuoau Kommi aer Verwendungbei Altbaumodernisierungen besondere Bedeutungzu, weil die geringe Dichte bei nachträglichemEinbringen in bestehende Räume der Forde-5 rung nach minimaler baustatischer Belastung gerechtwird <strong>und</strong> die Anbringung wandhängenderAusstattungsgegenstände begünstigt. Letzteres ergibtsich aus hoher Eigensteifigkeit <strong>und</strong> leichterBearbeitungsmöglichkeit durch Sägen, Bohren <strong>und</strong>ioDübeln. Hierbei kommt die Möglichkeit geschoßhoher,fugenloser Ausbildung der Wandplatte infolgeder großformatigen <strong>Herstellung</strong>smöglichkeit vollzum Tragen. Trotz dieser hohen Anforderung bleibtein Transport nach der Baustellenregel "Vier Mann?5 - vier Ecken" oder "Zwei Mann -zwei Kanten"leicht erfüllbar. Als Zusatzvorteil ergibt sich in allenFällen eine Erhöhung des Brandschutzes <strong>von</strong>Wänden <strong>und</strong>/oder Decken. Dieser Vorteil greift besondersin Wandflächen der Treppenhäuser, wo20 der Personenschutz durch Nichtbrennbarkeit besondersbedeutsam ist.Die Unempfindlichkeit gegen chemische Einflüsseaus der Umwelt oder <strong>von</strong> Reinigungsmittelnin Verbindung mit der hohen Wärmedämmung <strong>und</strong>25 geringer Wärmespeicherfähigkeit führt zu einembesonders bevorzugten Einsatz in Saunaanlagenaber auch im Sportstättenbau, bei denen schnellesAufheizen oder Kühlen für oft nur kurze Nutzungszeitenbesonders zum Tragen kommen.30 Dank der hohen Anteile an geschlossenen Poren<strong>und</strong> damit zusammenhängender dauernderSchwimmfähigkeit sowie hoher Frost-Tau-Wechselbeständigkeit<strong>und</strong> Resistenz gegen Pilze <strong>und</strong> Moosbelagergibt sich ein vorteilhafter Einsatzbereich'35 bei der Abdeckung <strong>von</strong> fließendem <strong>und</strong> stehendemGewässer bis hin zu Sumpfgebieten oder Trinkwassertalsperren,<strong>und</strong> zwar mit dem Ziel der Minderung<strong>von</strong> Verdunstung knappen Wassers oderdes Schutzes gegen Umwelteinflüsse, wie schwefe-40 lige Säuren oder Verbrennungsrückstände. AuchUmfassungwände <strong>von</strong> Gebäuden in Verb<strong>und</strong>bauweisemit mineralischen, metallischen oder polymerenSchäumen bieten sich zwecks Erhöhungder Feuerwiderstandsklasse der jeweiligen Werk-esstoffverb<strong>und</strong>e an.Anwenaungsoeispiei aes venanrens:so Zusammensetzung der Tonmasse (Gew.-%) :60,4 Si0223,6 AI2O36,85 Fe2030,65 FeO55 1 ,75 CaO1,50 MgO3,20 K200,32 Na20n

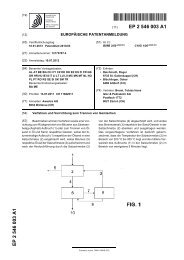

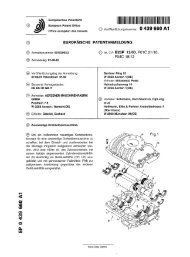

21 EP 0 400 329 A2 221,09 Ti020,48 S03+ 5,0 Konverterstaub-ZusatzDichte der getrockneten Masse 1740 Kg m3Ofentemperatur: Konstant 1170° COxidierendes Gas: LuftBlähzeit: 15 minStrangbreite der Tonmasse: 50 cmStranghöhe der getrockneten Tonmasse: 1,2 cmAbmessung des fertigen Formkörpers:Höhe: 5,0 cmBreite: 50 cmLänge: 250 cmDichte des fertigen Formkörpers: 420 Kg,m3Ein Ausführungsbeispiel der erfindungsgemäßen<strong>Vorrichtung</strong> ist in der beiliegenden Zeichnungwiedergegeben.Mit 1 ist ein wärmeisoliert ausgebildetes Gehäusebezeichnet, innerhalb weichem die thermischeBehandlung der blähfähigen Tonmasse stattfindet,welche in Richtung des Pfeiles 2 als ungebiähteMasse in das Gehäuse 1 eintritt <strong>und</strong> diesesin Richtung des Pfeiles 3 als geblähte Masse verläßt.Das Gehäuse 1 ist entsprechend der durch diePfeile 2, 3 definierten Durchiaufrichtung der Masse4 im wesentlichen in drei unterschiedliche, aufeinanderfolgende Zonen unterteilt, nämlich eine Einschubzone5, eine Blähzone 6 <strong>und</strong> eine Abzugzone7. Die Einschubzone 5 dient im wesentlichen lediglichder Förderung der sträng- bzw. plattenförmigenungeblähten Masse 4, die Blähzone 6 derthermischen Behandlung dieser Masse, insbesonderedem Blähen, wohingegen die Abzugzone 7lediglich der Förderung bzw. dem Austrag desgeblähten Produktes dient. In der Zeichnung ist derBlähfortschritt durch die, in der Blähzone 6 beginnende<strong>und</strong> in Durchlaufrichtung zunehmende DickeB der Masse 4 angedeutet.In der Einschubzone wird die Masse 4 unterseitigdurch die Rollen 9, in der Blähzone durch dieRollen 10 <strong>und</strong> in der Abzugzone durch die Rollen1 1 unterstützt, welche jeweils mit Abstand zueinanderangeordnet sind. Eine oberseitige Führung derMasse 4 findet in der Einschubzone durch dieRollen 12, in der Blähzone durch die Rollen 13 <strong>und</strong>in der Abzugzone durch die Rollen 14 statt. SämtlicheRollen 13 bis 15 sind wiederum mit Abstandzueinander angeordnet. Darüber hinaus findet zumindestin der Blähzone 6 eine seitliche Abstützungdurch vertikal drehbare Rollen 15,16 statt, dieauch mit Abstand zueinander angeordnet sind <strong>und</strong>sich in den Zwischenräumen der Rollen 13 erstrekken.Die Rollen 9, 12 der Einschubzone 5, die Rollen15, 1G der Blähzone sowie die Rollen 11, 14der Abzugzone sind in zeichnerisch nicht näherdargestellter Weise in den Wandungen des Gehäu-ses 1 drehbar, ansonsten jedoch unverschiebbargelagert. Die oberseitigen Rollen 13 in der Blähzone6 hingegen sind in definierter Weise vertikal,d.h. in Richtung parallel zu den Pfeilen 17 ver-5 schiebbar gelagert <strong>und</strong> zu diesem Zweck in dasGehäuse 1 oberseitig übergreifenden U-förmigenBügeln 10 aufgenommen, deren Vertikalabschnitte19 mit seitlich angeordneten Kolben-Zylinder-Einheiten20 in Wirkverbindung stehen, deren Kolben70 21 .schematisch angedeutet ist <strong>und</strong> die individuellmit Druckmittelversorgungsleitungen 22 versehensind. Man erkennt, daß durch Druckmittelbeaufschlagungder einzelnen Kolben 21 auf die blähendeMasse 4 eine individuell für jede Kolben-75 Zylinder-Einheit 20 einstellbare Druckkraft ausübbarist, um im Sinne obiger Ausführungen denBlähvorgang mechanisch zu beeinflussen.Mit 23 ist ein, die Rollen 9, 10 cer Einschubzone5 sowie der Blähzone 6 zusammenfassendes20 Druckmittel, z.B. eine Kette <strong>und</strong> mit 24 ein vergleichbares,die Rollen 1 1 der Abzugzone 7 antriebsmäßigzusammenfassendes Zugmittel bezeichnet.Es werden somit die Rollen 9, 10 derEinschubzone 5 sowie der Blähzone 6 einerseits25 <strong>und</strong> die Rollen 1 1 der Abzugzone 7 andererseitsjeweils synchron angetrieben <strong>und</strong> stehen mit zeichnerischnicht dargestellten, drehzahlregelbarenelektrischen Antrieben in Verbindung. Synchron angetriebenzu den unteren Rollen <strong>von</strong> Einschubzone30 5 <strong>und</strong> Blähzone 6 werden auch die oberseitigenRollen 12, 13. Schließlich werden cie oberseitigenRollen 14 der Abzugzone 7 synchron zu den unterseitigenRollen 1 1 angetrieben. Synchron zu denRollen 10 der Blähzone 6 werden auch die seitli-35 chen Rollen 15, 16 angetrieben, die ebenfalls überein Zugmittel 25 antriebstechnisch verknüpft sind.Mit 26 ist ein ortsfest angeordneter Antriebbezeichnet, der eine Drehbewegung auf die vertikal,d.h. parallel <strong>zur</strong> Richtung der Pfeile 17 ver-40 schiebbar gelagerte Weile 27 überträgt, an derenunterem Ende ein die Verknüpfung mit den Rollen13 bewirkendes Kegelradpaar 28 angeordnet ist.Sämtliche Wellen 27 stehen über den Antrieb 26untereinander in Verbindung. Mit 29 sind flächen-45 hafte Widerstandsheizelemente bezeichnet) die innerhalbdes Gehäuses 1 unterhalb <strong>und</strong> oberhalbder zu behandelnden Masse 4 befinden <strong>und</strong> mittiffnungen 30 zum Einleiten <strong>und</strong> Abziehen oxidierenderGase versehen sind, weiche somit ober-50 <strong>und</strong> unterseitig auf die zu behandelnde Masse einwirkenkönnen.Man erkennt aus der vorangegangenen Darstellung,daß die thermisch zu behandelnde blähfähigeMasse 4 innerhalb der <strong>Vorrichtung</strong> in der Einschub-55 zone 5 durch linienhafte Berührung gestützt, durchsynchronen Antrieb der ober-<strong>und</strong> unterseitig angeordnetenRollen geführt ist, in der Blähzcne 6seitlich <strong>und</strong> unterseitig wiederum durch linienhafte12

3 P 0 400 62B Aü3erührung unnachgiebig gestutzt, jedoch zugleichjefördert wird, wohingegen oberseitig ebenfallssine durch linienhafte Berührung charakterisierterührung stattfindet, die jedoch unter einstellbarem

25 EP 0 400 329 A2 26(13) jeweils durch Bügel (18) gehalten werden, die<strong>zur</strong> Auflagekraftregelung mit den Kolben (21) starrverb<strong>und</strong>en sind <strong>und</strong> <strong>zur</strong> Übertragung der synchronisiertenDrehbewegung auf die <strong>von</strong> ihnen getragenenRollen (13) mit jeweils einem Kegelradpaar 5(28), das die Drehbewegung <strong>von</strong> der waagerechtenDrehachse der Rollen (13) auf die vierkantförmigeWelle (27) mit senkrechter Drehachse überträgtstarr verb<strong>und</strong>en ist <strong>und</strong> daß die vierkantförmigeWelle (27) <strong>zur</strong> Übernahme der Drehbewegung <strong>von</strong> wdem orstfesten Antrieb (26) seitlich formschlüssig<strong>und</strong> in der Höhe verschieblich in einem ortsfestgelagerten Zahnrad gleitet.9. <strong>Vorrichtung</strong> nach einem der Ansprüche 6 bis8, dadurch gekennzeichnet, daß sie in der Ein- 15schubzone (5) zum Einschub des Stranges in dieBlähzone (6) eine Gruppe <strong>von</strong> synchronisiert angetriebenenwaagerechten Einschubrollen, bestehendaus einem unteren Rollengang <strong>und</strong> oberen Rollengang,in der Abzugzone (7) zum Abzug des Stran- 20ges aus der Blähzone strangabwärts eine Gruppe<strong>von</strong> synchronisiert angetriebenen waagerechtenAbzugrollen, bestehend aus einem unteren Rollengang<strong>und</strong> oberen Rollengang aufweist <strong>und</strong> die Rollen(9,12) der Einschubzone (5) <strong>und</strong> (10,13) Bläh- 25zone (6) einerseits <strong>und</strong> (11,14) Abzugzone (7) andererseitsmit einem unabhängig drehgeschwindigkeitsregelbaremAntrieb versehen sind.354045505514

ORO HOLDING K . H . Vah.ntrag vom 26. April EP 0 400 329 A2