Robustes Verfahren zum Wälzschälen und ... - Patent data

Robustes Verfahren zum Wälzschälen und ... - Patent data

Robustes Verfahren zum Wälzschälen und ... - Patent data

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

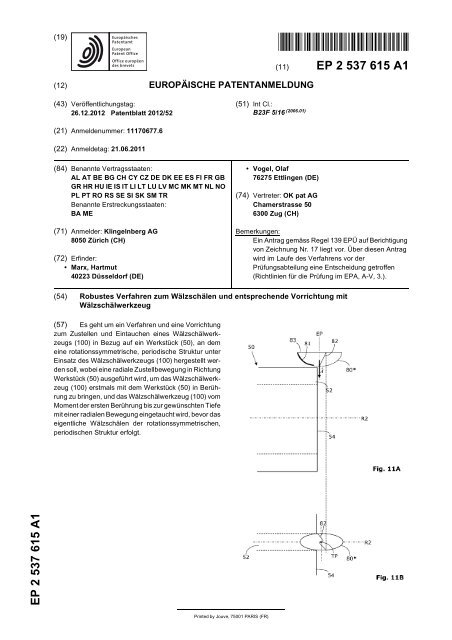

(19)TEPZZ 5¥76_5A_T(11) EP 2 537 615 A1(12) EUROPÄISCHE PATENTANMELDUNG(43) Veröffentlichungstag:26.12.2012 <strong>Patent</strong>blatt 2012/52(51) Int Cl.:B23F 5/16 (2006.01)(21) Anmeldenummer: 11170677.6(22) Anmeldetag: 21.06.2011(84) Benannte Vertragsstaaten:AL AT BE BG CH CY CZ DE DK EE ES FI FR GBGR HR HU IE IS IT LI LT LU LV MC MK MT NL NOPL PT RO RS SE SI SK SM TRBenannte Erstreckungsstaaten:BA ME(71) Anmelder: Klingelnberg AG8050 Zürich (CH)(72) Erfinder:• Marx, Hartmut40223 Düsseldorf (DE)• Vogel, Olaf76275 Ettlingen (DE)(74) Vertreter: OK pat AGChamerstrasse 506300 Zug (CH)Bemerkungen:Ein Antrag gemäss Regel 139 EPÜ auf Berichtigungvon Zeichnung Nr. 17 liegt vor. Über diesen Antragwird im Laufe des <strong>Verfahren</strong>s vor derPrüfungsabteilung eine Entscheidung getroffen(Richtlinien für die Prüfung im EPA, A-V, 3.).(54) <strong>Robustes</strong> <strong>Verfahren</strong> <strong>zum</strong> <strong>Wälzschälen</strong> <strong>und</strong> entsprechende Vorrichtung mitWälzschälwerkzeug(57) Es geht um ein <strong>Verfahren</strong> <strong>und</strong> eine Vorrichtung<strong>zum</strong> Zustellen <strong>und</strong> Eintauchen eines Wälzschälwerkzeugs(100) in Bezug auf ein Werkstück (50), an demeine rotationssymmetrische, periodische Struktur unterEinsatz des Wälzschälwerkzeugs (100) hergestellt werdensoll, wobei eine radiale Zustellbewegung in RichtungWerkstück (50) ausgeführt wird, um das Wälzschälwerkzeug(100) erstmals mit dem Werkstück (50) in Berührungzu bringen, <strong>und</strong> das Wälzschälwerkzeug (100) vomMoment der ersten Berührung bis zur gewünschten Tiefemit einer radialen Bewegung eingetaucht wird, bevor daseigentliche <strong>Wälzschälen</strong> der rotationssymmetrischen,periodischen Struktur erfolgt.EP 2 537 615 A1Printed by Jouve, 75001 PARIS (FR)

EP 2 537 615 A1510152025303540455055Achskreuzwinkel Σ <strong>und</strong> damit der Gleitanteil sollte so gewählt werden, dass für die Bearbeitung des Materials beigegebener Drehzahl eine optimale Schnittgeschwindigkeit erzielt wird.[0011] Die Bewegungsabläufe <strong>und</strong> weitere Details eines vorbekannten Wälzschälverfahrens sind der bereits erwähntenschematischen Darstellung in Fig. 2A zu entnehmen. Fig. 2A zeigt das <strong>Wälzschälen</strong> einer Außenverzahnung aneinem zylindrischen Werkstück 20. Das Werkstück 20 <strong>und</strong> das Werkzeug 10 (hier ein zylindrisches Wälzschälwerkzeug10) rotieren in entgegengesetzter Richtung.[0012] Hinzu kommen weitere Relativbewegungen. Es ist ein Axialvorschub S ax erforderlich, um die gesamte Verzahnbreitedes Werkstücks 20 mit dem Werkzeug 10 bearbeiten zu können. Falls am Werkstück 20 eine Schrägverzahnungerwünscht ist (d.h. ß 2 ≠0), wird dem Axialvorschub S ax ein Differentialvorschub S D überlagert. Es kann einRadialvorschub S rad eingesetzt werden, um die Balligkeit der Verzahnung des Werkstücks 20 zu beeinflussen.[0013] Beim <strong>Wälzschälen</strong> ergibt sich der Vektor der Schnittgeschwindigkeit v c im Wesentlichen als Differenz derbeiden um den Achskreuzwinkel Σ zueinander geneigten Geschwindigkeitsvektoren v 1 <strong>und</strong> v 2 der Rotationsachsen R1,R2 von Werkzeug 10 <strong>und</strong> Werkstück 20. v 1 ist der Geschwindigkeitsvektor am Umfang des Werkzeugs 10 <strong>und</strong> v 2 istder Geschwindigkeitsvektor am Umfang des Werkstücks 20. Die Schnittgeschwindigkeit v c des Wälzschälprozesseskann also durch den Achskreuzwinkel Σ <strong>und</strong> die Drehzahl im Schraubradersatzgetriebe verändert werden. Der AxialvorschubS ax hat nur einen kleinen Einfluss auf die Schnittgeschwindigkeit v c , welcher vernachlässigt werden kann <strong>und</strong>deshalb in dem Vektordiagram mit den Vektoren v 1 v 2 <strong>und</strong> v c in Fig. 2A nicht gezeigt ist.[0014] In Fig. 2B ist das <strong>Wälzschälen</strong> einer Außenverzahnung eines Werkstücks 20 mit einem konischen Wälzschälwerkzeug10 gezeigt. In Fig. 2B sind wiederum der Achskreuzwinkel Σ, der Vektor der Schnittgeschwindigkeit v c , dieGeschwindigkeitsvektoren v 1 am Umfang des Werkzeugs 10 <strong>und</strong> v 2 am Umfang des Werkstücks 20, sowie der Schrägungswinkelsß 1 des Werkzeugs 10 <strong>und</strong> der Schrägungswinkel ß 2 des Werkstücks 20 gezeigt. In Fig. 2A ist der Schrägungswinkelß 2 ungleich Null. Der Zahnkopf des Werkzeugs 10 ist in Fig. 2B mit dem Bezugszeichen 4 gekennzeichnet.Die Zahnbrust ist in Fig. 2B mit dem Bezugszeichen 5 gekennzeichnet. Die beiden Rotationsachsen R1 <strong>und</strong> R2 schneidensich nicht, sondern sind windschief zueinander angeordnet. Bei einem konischen Wälzschälwerkzeug 10 wird der AuslegungspunktAP bisher üblicherweise auf dem Gemeinlot der beiden Rotationsachsen R1 <strong>und</strong> R2 gewählt, da einAnkippen des Wälzschälwerkzeugs 10 zur Beschaffung von Freiwinkeln nicht notwendig ist. Der Auslegungspunkt APfällt hier mit dem sogenannten Berührpunkt zusammen. In diesem Auslegungspunkt AP berühren sich die Wälzkreisedes Schraubwälzersatzgetriebes.[0015] Es ist aus der deutschen <strong>Patent</strong>anmeldung DE3915976 A1 bekannt, dass man beim <strong>Wälzschälen</strong> dem langsamenAxialvorschub eine radial gerichtete Bewegung überlagern kann, um Flankenlinien-Modifikationen zu erzielen.Auf diesem Wege kann die Balligkeit einer Verzahnung beeinflusst werden.[0016] Ausserdem ist aus der internationalen <strong>Patent</strong>anmeldung WO 2010/060733 A1 bekannt, dass durch eine Überlagerungdes Axialvorschubs mit einer Radialbewegung Verzahnungen erzeugt werden können, deren Zahnnuten amjeweiligen Ende radial <strong>und</strong> axial in die Oberfläche des unverzahnten Werkstücks auslaufen. Primär geht es in dergenannten internationalen <strong>Patent</strong>anmeldung um eine sogenannte Mehrschnittstrategie, wie in Fig. 3 schematisch angedeutet.In Fig. 3 ist das auslaufende Ende einer Zahnnut 7 eines entsprechenden Werkstücks 8 gezeigt. Fig. 3 zeigtmehrere Bahnen, die das Wälzschälwerkzeug bei der Mehrschnittstrategie im Werkstück 8 gebildet hat. Aufgr<strong>und</strong> derÜberlagerung des Axialvorschubs mit der Radialbewegung ergibt sich am Ende der Zahnnut 7 ein auslaufendes Profil,das sich im Bereich 9 aus mehreren Kurvensegmenten zusammen setzt. Es geht in der genannten internationalen<strong>Patent</strong>anmeldung nicht um das Erzeugen vollständig generierter Zahnlücken.[0017] Um die Produktivität des <strong>Wälzschälen</strong>s - etwa beim Einsatz moderner Schneidmaterialien wie Hartmetallenzur Trockenbearbeitung - möglichst groß zu machen, muss der Gleitanteil der Relativbewegung zwischen Wälzschälwerkzeug<strong>und</strong> Werkstück ausreichend hohe Schnittgeschwindigkeiten erzeugen. Die Schnittgeschwindigkeit v c wirdbeim <strong>Wälzschälen</strong> direkt durch die Rotationsgeschwindigkeit des Schraubradersatzgetriebes, durch die wirksamenWerkstück- bzw. Werkzeugradien <strong>und</strong> den Achskreuzwinkel Σ der Rotationsachsen R1 <strong>und</strong> R2 beeinflusst. Die möglicheRotationsgeschwindigkeit ist hierbei durch die erlaubten Drehzahlen der verwendeten Bearbeitungsmaschine (Wälzschälmaschine)beschränkt. Die Werkstückgröße ist fest vorgeben. Die mögliche Werkzeuggröße ist durch den Arbeitsraumder verwendeten Bearbeitungsmaschine (Wälzschälmaschine) <strong>und</strong> bei Innenverzahnungen auch durch den Innenraumdieser Verzahnung selbst beschränkt. Deshalb können ausreichend hohe Schnittgeschwindigkeiten oft nurdurch entsprechend hohe Achskreuzwinkel Σ erzeugt werden.[0018] Beim <strong>Wälzschälen</strong> kommt ein Werkzeug 10 <strong>zum</strong> Einsatz, das mindestens eine geometrisch bestimmte Schneideumfasst. Die Schneide/Schneiden sind in Fig. 2A <strong>und</strong> Fig. 2B nicht gezeigt. Die Form <strong>und</strong> Anordnung der Schneidengehören zu denjenigen Aspekten, die in der Praxis bei einer konkreten Auslegung berücksichtigt werden müssen.[0019] Ausserdem kommt dem Werkzeug selbst beim <strong>Wälzschälen</strong> eine große Bedeutung zu. Das Wälzschälwerkzeug10 hat in dem in Fig. 2A gezeigten Beispiel die Form eines geradverzahnten Stirnrads. Die Außenkontur des Gr<strong>und</strong>körpersin Fig. 2A ist zylindrisch. Sie kann aber auch kegelig (auch konisch genannt) sein, wie in Fig. 2B gezeigt. Da der oderdie Zähne des Wälzschälwerkzeugs 10 über die gesamte Schneidkantenlänge in Eingriff kommen, benötigt jeder Zahndes Werkzeugs 10 an der Schneidkante einen ausreichenden Freiwinkel.3

EP 2 537 615 A1510152025303540455055[0020] Wenn man von einem gerad- oder schrägverzahnten konischen Wälzschälwerkzeug 10 ausgeht, wie in denFiguren 4A <strong>und</strong> 4B gezeigt, dann erkennt man, dass ein solches Wälzschälwerkzeug 10 sogenannte konstruktive Freiwinkelaufgr<strong>und</strong> der konischen Gr<strong>und</strong>form des Wälzschälwerkzeugs 10 aufweist. D.h. die Freiwinkel am Kopf <strong>und</strong> anden Flanken des konischen Wälzschälwerkzeugs 10 sind aufgr<strong>und</strong> der Geometrie des Wälzschälwerkzeugs 10 vorgegeben.Das Profil der Schneiden eines konischen Wälzschälwerkzeugs 10 muss jedoch bestimmte Bedingungen erfüllen,um überhaupt ein Nachschleifen zu ermöglichen. In den Figuren 4A <strong>und</strong> 4B ist ein konisches Wälzschälwerkzeug 10beim Aussenverzahnen eines Werkstücks 20 gezeigt. Der sogenannte konstruktive Freiwinkel α Ko am Schneidenkopfdes konischen Wälzschälwerkzeugs 10 ist in Fig. 4B zu erkennen. Der Achskreuzpunkt AK <strong>und</strong> der Berührpunkt BP derWälzkreise von Wälzschälwerkzeug 10 <strong>und</strong> Werkstück 20 fallen bei der Figur 4A zusammen <strong>und</strong> liegen auf dem GemeinlotGL (nicht in den Figuren 4A <strong>und</strong> 4B zu erkennen bzw. gezeigt) der Rotationsachsen R1 <strong>und</strong> R2.[0021] In Fig. 5 ist eine weitere Abbildung eines gerad- oder schrägverzahnten konischen Wälzschälwerkzeugs 10<strong>und</strong> eines zylinderförmigen Werkstücks 20 gezeigt, wobei die Ansicht in Fig. 5 so gewählt wurde, dass beide RotationsachsenR1 <strong>und</strong> R2 parallel verlaufen, obwohl die beiden Achsen R1 <strong>und</strong> R2 in Bezug zueinander windschief stehen. InFig. 5 ist das Gemeinlot GL der beiden Achsen R1 <strong>und</strong> R2 zu erkennen. Der Berührpunkt BP liegt auf dem GemeinlotGL, wie in Fig. 5 gezeigt.[0022] In den Figuren 6A <strong>und</strong> 6B ist eine Konstellation eines zylindrischen Wälzschälwerkzeugs 10 <strong>und</strong> eines aussenverzahntenzylindrischen Werkstücks 20 gezeigt. Das Wälzschälwerkzeug 10 ist nicht nur windschief in Bezug zurRotationsachse R2 des Werkstücks 20 angeordnet (wie in Fig. 6A anhand des entsprechenden Achskreuzwinkels Σ zuerkennen ist), sondern derart gegenüber dem Werkstück 20 positioniert, dass es auch mit einem kleinen Winkel α Ki vonihm weggeneigt ist (wie in Fig. 6B gut zu erkennen ist). Durch das Wegneigen des Wälzschälwerkzeugs 10 kann so eineffektiver Freiwinkel erzeugt werden, der in Fig. 6B für die Kopfschneide als α Ki gezeigt ist. Auch an den Seitenschneidendes Werkzeugs werden durch das Wegneigen effektive Freiwinkel erzeugt. Diese fallen jedoch kleiner aus als an derKopfschneide. In der Regel sind diese Freiwinkel nur halb so groß.[0023] Wenn man von einem gerad- oder schrägverzahnten zylindrischen Wälzschälwerkzeug 10 ausgeht, wie in denFiguren 6A <strong>und</strong> 6B gezeigt, dann erkennt man, dass ein solches Wälzschälwerkzeug 10 konstruktionsbedingt wederam Kopf noch an den Flanken sogenannte konstruktive Freiwinkel aufweist. Wenn ein solches zylindrisches Wälzschälwerkzeug10 in der herkömmlichen Art <strong>und</strong> Weise aufgespannt würde, wären keine Freiwinkel gegeben. Durch dasWegneigen des Wälzschälwerkzeugs 10 kann ein kinematischer Freiwinkel erzeugt werden, wie bereits beschrieben.Praktisch wird das Wegneigen des Wälzschälwerkzeugs 10 durch eine exzentrische Aufspannung des Wälzschälwerkzeugs10 in der Maschine erzielt, um so einen Versatz der Spanfläche aus dem Achskreuzungspunkt AK zu bewirken.Der Berührpunkt BP der Wälzkreise von Wälzschälwerkzeug 10 <strong>und</strong> Werkstück 20 liegt durch das Wegneigen desWälzschälwerkzeugs 10 nicht mehr auf dem Gemeinlot der Rotationsachsen R1 <strong>und</strong> R2. Der entsprechende Versatz(im Englischen Offset genannt) wird auch als Spanflächenversatz e bezeichnet <strong>und</strong> ist in Fig. 6A zu erkennen. Umsoweiter das Wälzschälwerkzeug 10 weggeneigt wird, umso größer werden die effektiven Freiwinkel. Die für das <strong>Wälzschälen</strong>erforderlichen Freiwinkel liegen im Bereich zwischen 3 Grad <strong>und</strong> 5 Grad. Um diese Freiwinkel vorzugeben, istein Wegneigen von zylindrischen Wälzschälwerkzeugen 10 von bis zu 10 Grad erforderlich <strong>und</strong> in der Praxis üblich.[0024] In den Figuren 7A <strong>und</strong> 7B sind weitere Abbildungen eines gerad- oder schrägverzahnten zylindrischen Wälzschälwerkzeugs10 <strong>und</strong> eines zylinderförmigen Werkstücks 20 gezeigt, wobei die Ansicht in Fig. 7A so gewählt wurde,dass beide Rotationsachsen R1 <strong>und</strong> R2 parallel verlaufen, obwohl die beiden Achsen R1 <strong>und</strong> R2 in Bezug zueinanderwindschief stehen. In Fig. 7A ist das Gemeinlot GL der beiden Achsen R1 <strong>und</strong> R2 zu erkennen. Der Berührpunkt BPliegt in den Figuren 7A <strong>und</strong> 7B oberhalb des Gemeinlots GL. In Fig. 7B ist eine sogenannte Berühransicht (auch Berührebenenseitenprojektiongenannt) gezeigt in der der Berührpunkt BP sichtbar ist. In der Darstellung von Fig. 7A liegtder Berührpunkt BP hinter dem Werkstück 20 versteckt.[0025] Eigene Untersuchungen bisheriger Wälzschälverfahren haben gezeigt, dass es zu einem plötzlichen Versagendes Wälzschälwerkzeugs kommen kann. Genauere Betrachtungen <strong>und</strong> Auswertungen haben ergeben, dass währenddes <strong>Wälzschälen</strong>s unter anderem extrem negative Spanwinkel auftreten können. Simulationen der Gesamtheit derBahnpunkte der Schneiden, welche in das Material des Werkstückstücks schneiden, haben ergeben, dass beim Vollschnittin der Lücke insbesondere der effektive Kopfspanwinkel vom Beginn der Spanbildung bis hin <strong>zum</strong> Austritt desWälzschälwerkzeugs aus der Lücke immer negativer wird. D.h. genauer, dass während des Abtragens eines Spanesbeim üblichen <strong>Wälzschälen</strong> die Spandicke beginnend von der Erzeugendenlinie zunimmt wobei der effektive Spanwinkelkontinuierlich von anfangs ca. Null Grad kleiner wird. Dieser effektive Spanwinkel kann am Ende der Bildung einesSpanes am Schneidenkopf beispielsweise bis zu -60 Grad oder in sehr ungünstigen Fällen sogar weniger als - 60 Gradbetragen. Dieser Aspekt kann zu einem vorzeitigen Verschleiß des Wälzschälwerkzeugs führen.[0026] Die Bewegung eines Schneidzahns 6 eines Wälzschälwerkzeugs 10 durch das Material eines Werkstücks 20ist in den Figuren 8A bis 8C schematisch dargestellt. Die Figuren 8A bis 8C zeigen den effektiven Spanwinkelverlaufam Schneidenkopf, respektive am Schneidzahn 6, über den Schnittverlauf beim Vollschnitt. Aufgr<strong>und</strong> der Überlagerungvon gekoppelten, d.h. miteinander synchronisierten Drehbewegungen des Wälzschälwerkzeugs 10 um die erste RotationsachseR1 <strong>und</strong> des Werkstücks um die zweite Rotationsachse R2, <strong>und</strong> von linearen Axialbewegungen des Wälz-4

EP 2 537 615 A1510152025303540455055schälwerkzeugs 10 relativ <strong>zum</strong> Werkstück 20, ergibt sich bei einer Aufzeichnung der Gesamtheit der Bahnpunkte einerSchneide eine Art Wannen- oder Trogform, wie in den Figuren 8A bis 8C, 9, 10 <strong>und</strong> 11A, 11B gezeigt. Die entsprechendeWanne ist in den Figuren 8A bis 8C, 9 <strong>und</strong> 10 mit dem Bezugszeichen 11 gekennzeichnet.[0027] Fig. 8A zeigt die Relativbewegung des Schneidzahns 6 des Wälzschälwerkzeugs 10 im Material des Werkstücks20 in einer ersten Momentaufnahme. Die Orientierung <strong>und</strong> Lage der Schneide 6.1 des Schneidzahns 6 ist durch einendicken Strich dargestellt. Die Wanne 11 ergibt sich aus der Gesamtheit der in der Lücke 22 des Werkstücks 20 liegendenBahnpunkte der Schneide 6.1 des Schneidzahns 6 für einen Eingriff des Schneidzahns 6 in diese Lücke 22. Der darauffolgendeEingriff eines weiteren Schneidzahns (dies kann derselbe oder ein anderer Schneidzahn des Werkzeugssein) erzeugt ebenso eine Wanne 11, welche auf Gr<strong>und</strong> des Axialvorschubs <strong>und</strong> des daran gekoppelten Differentialvorschubsin axialer Richtung innerhalb der Lücke 22 versetzt ist. Die Wanne 11 bewegt sich also während des <strong>Wälzschälen</strong>sschrittweise (<strong>zum</strong>indest virtuell) durch das Material des Werkstücks 20. Fig. 8A zeigt eine Linie 12, die dieWanne 11 in einen linken <strong>und</strong> einen rechten Abschnitt unterteilen. Der verdeckte Teil der Linie 12 ist strichpunktiertgezeigt. Die Linie 12 grenzt die Überlagerung von zwei Wannen voneinander ab, welche sich in ihrer Position um denVorschub zwischen zwei unmittelbar aufeinanderfolgenden Schneidzahneingriffen unterscheiden. D.h. die Linie 12 kennzeichnetdie Schnittkurve der beiden Wannen. Für unendlich kleinen Axialvorschub entspricht diese Schnittkurve dersogenannten Erzeugendenlinie. Die gesamte Zahnlücke kann man sich als Menge solcher Erzeugendenlinien denken,die in Schnittrichtung durch das Material des Werkstücks 20 wandern. Im konventionellen Wälzschäl-Bearbeitungsprozessmit axialem Vorschub wird durch die bewegte Schneide 6.1 nur im Bereich ab der Erzeugendenlinie (d.h. in derkonkret gezeigten Darstellung links von der Erzeugendenlinie) Material am Werkstück 20 abgetragen. In Schnittrichtungvor der Erzeugendenlinie (d.h. in der konkret gezeigten Darstellung rechts von der Erzeugendenlinie) wurde das Materialbereits durch den vorherigen Werkzeugeingriff abgetragen.[0028] Fig. 8B zeigt eine zweite Momentaufnahme der Simulation, wobei sich der Schneidzahn 6 des Wälzschälwerkzeugs10 im Material des Werkstücks 20 gegenüber der Situation in Fig. 8A ein Stück weiter nach links in SchnittrichtungSR bewegt hat.[0029] Fig. 8C zeigt eine dritte Momentaufnahme der Simulation, wobei sich der Schneidzahn 6 des Wälzschälwerkzeugs10 im Material des Werkstücks 20 gegenüber der Situation in Fig. 8B noch ein Stück weiter nach links in SchnittrichtungSR bewegt hat. In Fig. 8C ist gut zu erkennen, dass die Spanfläche der Schneide 6.1 des Schneidzahns 6 inBezug zu der Wanne 11 einen spitzen Winkel einschließt. Der entsprechende "kritische" Bereich ist in Fig. 8C mit demBezugszeichen 13 gekennzeichnet. Im Bereich 13 ergibt sich also ein extrem negativer effektiver Spanwinkel, wie bereitserwähnt.[0030] Während des Wälzschälprozesses wird insbesondere der effektive Kopfspanwinkel somit immer negativer, wiebereits erwähnt. Der Anstellwinkel des Schneidzahns 6 <strong>zum</strong> gedachten Lückengr<strong>und</strong> am Werkstück 20 bleibt beim<strong>Wälzschälen</strong> in etwa gleich. Die Kopfschneide des Schneidzahns 6 "schleift" über den Wannenboden.[0031] In Fig. 9 ist ein Abschnitt eines Werkstücks 20 mit mehreren Zähnen 21 <strong>und</strong> Zahnlücken 22 gezeigt. Wennman nun den gesamten Bewegungsverlauf bei der Wälzschälbearbeitung eines Werkstücks 20 betrachtet, ist zu erkennen,dass sich die Wanne 11 durch eine Zahnlücke 22 hindurch bewegt, bis die Zahnlücke 22 komplett fertig gestelltist. Die Bewegung der Wanne 11 durch die Zahnlücke 22 hindurch ist durch einen Richtungspfeil VR angedeutet, derin Vorschubrichtung deutet. Diese Vorschubrichtung setzt sich aus Axial- <strong>und</strong> Differentialvorschub zusammen.[0032] Obige Untersuchungen des Spanwinkels während des <strong>Wälzschälen</strong>s gelten insbesondere für die Erzeugungeines vollen Spanes im laufenden Wälzschälprozess. Jedoch liefern sie auch wichtige Erkenntnisse über den Anfangdes Wälzschälprozesses, bei dem erst in die Lücke "eingestochen" werden muss. Beim üblichen Einstechen des Wälzschälwerkzeugsin axialer Richtung des Werkstücks tritt eine erste Berührung eines Schneidzahns 6 mit dem Werkstück20 mit deutlich negativem effektiven Spanwinkel auf. Somit werden bisher die ersten Späne mit denkbar schlechtenSpanungsbedingungen erzeugt. Aufgr<strong>und</strong> des großen negativen Spanwinkels bei der ersten Berührung ist die Belastungder Schneide 6.1 sehr hoch. Die auf die Schneide 6.1 (insbesondere Schneidkante) wirkenden Kräfte nehmen dabeisprunghaft zu, was zu einem unmittelbaren Zerstören der Schneide 6.1 führen kann. Diese hohe Belastung kann dasplötzliche, schlagartige Versagen des Wälzschälwerkzeugs 10 erklären, dass teilweise beobachtet wurde. Im laufendenWälzschälprozess gemäss der Figuren 8A - 8C <strong>und</strong> 9 treten die ungünstigen effektiven Spanwinkel zwar auch auf, wieoben erwähnt, jedoch wird die Belastung der Schneide 6.1 hierbei kontinuierlich <strong>und</strong> nicht sprunghaft aufgebaut. Eshandelt sich also um unterschiedliche Verschleiß- oder Versagensphänomene.[0033] Beim axialen Einstechen, das bisher praktiziert wird, wird die Wanne 11 seitlich an die Zahnlücke 21 geführt,so dass der Wannenrand der Wanne 11 mit den schlechtesten Schnittbedingungen zuerst das Werkstück 20 im Bereichder Stirnseite 23 berührt, wie in Fig. 10 gezeigt. Diese erste Berührung erfolgt typischerweise mit dem Kopfbereich derSchneide 6.1 auf der Seite der auslaufenden Flanke. Das axiale Einstechen wird in Fig. 10 durch den Pfeil ZB angedeutet.Der Pfeil ZB verläuft hierbei parallel zur Rotationsachse R2 des Werkstücks 20.[0034] Aufgabe der vorliegenden Erfindung ist es, ein <strong>Verfahren</strong> <strong>und</strong> eine Vorrichtung <strong>zum</strong> spanenden Bearbeitender Zahnflanken eines Zahnrades oder anderer periodischer Strukturen bereitzustellen, das sich durch eine gute Produktivitätauszeichnet. Die Reduktion der Bearbeitungszeit <strong>und</strong> der Produktionskosten pro Zahnrad ist ein Hauptziel der5

EP 2 537 615 A151015Erfindung. Andererseits soll das <strong>Verfahren</strong>, das vorgeschlagen wird, <strong>und</strong> die Vorrichtung robust sein <strong>und</strong> sich für denEinsatz in der Serienfertigung, <strong>zum</strong> Beispiel in der Automobilbranche, eignen.[0035] Insbesondere geht es darum, die Werkzeugkosten möglichst niedrig zu halten, indem die Standzeit der Werkzeugeverbessert wird.[0036] Diese Aufgabe wird gemäß der vorliegenden Erfindung durch ein <strong>Verfahren</strong> gelöst, das hier als Wälzschälverfahrenmit modifizierter Einstechstrategie bezeichnet wird. Die modifizierte Einstechstrategie sieht vor, dass das Zustellen<strong>und</strong> Eintauchen mit einer deutlichen radialen Bewegungskomponente erfolgt, wobei sich beim Zustellen ein Erstkontaktzwischen dem Wälzschälwerkzeug <strong>und</strong> dem Werkstück mit einem effektiven Spanwinkel ergibt, der in etwa Null Gradbeträgt. Dieser effektive Spanwinkel ergibt sich dadurch, dass aufgr<strong>und</strong> der beschriebenen Wannenform der Wannenbodenbei der modifizierten Einstechstrategie als erstes mit dem Material des Werkstücks in Berührung kommt.[0037] Die modifizierte Einstechstrategie lässt sich im Zusammenhang mit den verschiedensten Wälzschälverfahrenanwenden, die zur Herstellung rotationssymmetrischer periodischer Strukturen geeignet sind.[0038] Die modifizierte Einstechstrategie ist <strong>zum</strong> Einsatz beim <strong>Wälzschälen</strong> eines Werkstücks mit rotationssymmetrischer,periodischer Struktur unter Einsatz eines durch eine Werkzeugspindel gehaltenen Wälzschälwerkzeugs ausgelegt.Bei dem modifizierten Einstechverfahren20- dreht sich das Wälzschälwerkzeug kontinuierlich um eine erste Rotationsachse,- dreht sich das Werkstück kontinuierlich <strong>und</strong> synchron <strong>zum</strong> Wälzschälwerkzeug um eine zweite Rotationsachse,- wird das Wälzschälwerkzeug mit einer radialen Bewegungskomponente in Richtung Werkstück zugestellt <strong>und</strong> miteiner radialen Bewegungskomponente bis zur vollen Tiefe ins Werkstück eingetaucht, wobei mindestens währenddes Eintauchens die erste Rotationsachse windschief zur zweiten Rotationsachse verläuft.25303540455055[0039] Während des anschließenden <strong>Wälzschälen</strong>s vollführt das sich drehende Wälzschälwerkzeug ab dem Erreichender vollen Tiefe, d.h. gegen Ende des Eintauchens, eine relative Vorschubbewegung in Bezug auf das sich drehendeWerkstück in Richtung der zweiten Rotationsachse, wobei auch während des <strong>Wälzschälen</strong>s die erste Rotationsachsewindschief zur zweiten Rotationsachse verläuft.[0040] Kennzeichnend für das modifizierte Einstechverfahren der Erfindung ist, dass die relativen Bewegungsabläufe(Relativbewegung genannt) zwischen Werkstück <strong>und</strong> Wälzschälwerkzeug so vorgegeben <strong>und</strong> ausgeführt werden, dassdie Schnittbedingungen an den Schneidkanten der Schneidzähne des Wälzwerkzeugs beim ersten Berühren <strong>und</strong> beimEintauchen in einem optimalen Bereich liegen.[0041] Kennzeichnend für das modifizierte Einstechverfahren der Erfindung ist, dass der Punkt der ersten Berührungdes Wälzschälwerkzeugs mit dem Werkstück beim Einstechen in etwa mit dem tiefsten Punkt TP der Wanne zusammenfällt.[0042] Gemäss Erfindung kann dem Zustellen <strong>und</strong> dem radialen Eintauchen eine leichte translatorische Bewegungenüberlagert sein, wobei der resultierende Bewegungsvektor einen spitzen Winkel mit einer Normalen der Rotationsachsedes Werkstücks einschließt.[0043] Die Erfindung basiert darauf, dass die Relativbewegung des Wälzschälwerkzeugs in Bezug zu dem Werkstückso vorgegeben wird, dass es gegenüber dem herkömmlichen axialen Einstechen zu deutlich günstigeren Spanungsbedingungenkommt.[0044] Beim <strong>Wälzschälen</strong>, das nach dem modifizierten Einstechverfahren folgt, wird Material am Werkstück fortschreitendabgetragen, bis die Zähne oder die anderen periodischen Strukturen vollständig ausgebildet sind.[0045] Durch das modifizierte Einstechverfahren wird das sprunghafte Auftreten extrem negativer Spanwinkel an denSchneidzähnen des Wälzschälwerkzeugs vermieden. Ausserdem hat das modifizierte Einstechverfahren den Vorteil,das im Vergleich <strong>zum</strong> herkömmlichen axialen Einstechen eine deutlich kleinere Einlaufzone in axialer Richtung erforderlichist.[0046] Die Zahnlücken können gemäss Erfindung direkt auf die volle Tiefe gebracht werden <strong>und</strong> müssen in diesemFall nicht in einer Mehrschnittstrategie erzeugt werden. Daher erfolgt das Eintauchen vorzugsweise bis zur vollen Tiefe.Vorzugsweise geht es hier also bei allen Ausführungsformen um das Einstechen im Zusammenhang mit einer Einschnittstrategie.[0047] Ausserdem geht es hier um das <strong>Wälzschälen</strong> von am Verzahnungsanfang durchgängigen Verzahnungen, d.h.es geht hier nicht um das <strong>Wälzschälen</strong> von Zahnnuten, die am Anfang geschlossen sind.[0048] Kennzeichnend für das modifizierte Einstechverfahren ist, dass durch den Materialabtrag während des Einstechenskeine resultierende, d.h. endgültige Lückengeometrie erzeugt wird. Die endgültige Lückengeometrie wird erstdurch die eigentliche Wälzschälbearbeitung nach dem Einstechen erzeugt.[0049] Um eine Zahnlücke vollständig zu generieren, reicht es gemäss Erfindung aus, in einer bestimmbaren Positionin Breitenrichtung der Verzahnung mit einer radialen Bewegungskomponente <strong>zum</strong> Werkstück zuzustellen <strong>und</strong> bis aufdie volle radiale Tiefe einzutauchen. Die Position des radialen Eintauchens bestimmt sich vorzugsweise aus der Lageder Erzeugendenlinie.6

EP 2 537 615 A151015202530354045[0050] Gemäss Erfindung erfolgt bei allen Ausführungsformen die erste Spanabnahme bei deutlich günstigeren Spanungsbedingungenals bei bisherigen Wälzschälverfahren. Dadurch wird die Standzeit der Wälzschälwerkzeuge deutlichverbessert <strong>und</strong> es wird vor allem das plötzliche Versagen eines Wälzschälwerkzeugs vermieden.[0051] Gemäss Erfindung liegt aufgr<strong>und</strong> des radialen Zustellens der Punkt, an dem das Wälzschälwerkzeug dasWerkstück erstmals berührt, in einen Bereich, der einen geeigneten effektiven Spanwinkel von ca. Null Grad an demSchneidzahn des Wälzschälwerkzeugs gewährleistet.[0052] Gemäss Erfindung liegt der Punkt, an dem das Wälzschälwerkzeug das Werkstück erstmals berührt, vorzugsweisedirekt im Übergangsbereich zwischen der Stirnseite <strong>und</strong> der Mantelfläche des Werkstücks.[0053] Gemäss Erfindung wird der Punkt, an dem das Wälzschälwerkzeug seine Bewegung in Vorschubrichtung durchdas Material des Werkstücks beginnt, vorzugsweise unter Berücksichtigung der Lage der Erzeugendenlinie ermittelt.Um nur einen kurzen Einlaufweg in axialer Richtung sicher zu stellen, wird die virtuelle Erzeugendenlinie kurz vor dieStirnfläche des zu bearbeitenden Werkstücks positioniert, da beim üblichen <strong>Wälzschälen</strong> erst hinter der ErzeugendenlinieMaterial abgetragen wird. Als positiver Nebeneffekt ergibt sich durch dieses Positionieren der Erzeugendenlinie eineVerkürzung der Bearbeitungszeit.[0054] Zusätzlich kann unmittelbar nach dem Fertiggenerieren einer Lücke radial herausgefahren werden. Das Fertiggeneriereneiner Lücke ist dann erreicht, wenn die Erzeugendenlinie das Material des Werkstücks verlassen hat. Alspositiver Nebeneffekt ergibt sich durch das radiale Herausfahren generell eine Verkürzung der Bearbeitungszeit.[0055] Die Rotationsachse des Wälzschälwerkzeugs ist mindestens beim Eintauchen <strong>und</strong> während des <strong>Wälzschälen</strong>sschräg gegenüber der Rotationsachse des Werkstücks angestellt, d.h. der Achskreuzwinkel Σ ist ungleich Null.[0056] Zusätzlich kann das Wälzschälwerkzeug während des Eintauchens <strong>und</strong> während des <strong>Wälzschälen</strong>s in Richtungauf das Werkstück hingeneigt oder vom Werkstück weggeneigt sein, d.h. es wird vorzugsweise ein Neigungswinkel δvorgegeben, der ungleich Null ist.[0057] Der Betrag des Neigungswinkels δ liegt vorzugsweise in einem Winkelbereich zwischen 2 Grad <strong>und</strong> 45 Grad<strong>und</strong> vorzugsweise zwischen 5 Grad <strong>und</strong> 30 Grad.[0058] Bei dem entsprechenden modifizierten Einstechverfahren handelt es sich um ein <strong>Verfahren</strong>, das im Vorfeldvor einem kontinuierlichen, spanabhebenden <strong>Verfahren</strong> eingesetzt wird. Das Eintauchen selbst ist auch kontinuierlich<strong>und</strong> spanabhebend.[0059] Vorzugsweise kommt bei allen Ausführungsformen ein schälradartiges Wälzschälwerkzeug <strong>zum</strong> Einsatz, dassich deutlich von Stirnmesserkopf-Werkzeugen unterscheidet.[0060] Gemäss Erfindung weist das Wälzschälwerkzeug einen schälradartigen Werkzeugbereich auf, der Schneidenhat, die in Form von Schneidzähnen ausgeprägt sind, die schräg nach aussen ragen.[0061] Gemäss Erfindung weist das Wälzschälwerkzeug einen schälradartigen Werkzeugbereich auf, der die Formeines Schneidrads, vorzugsweise die Form eines Scheibenschneidrads, eines Schaftschneidrads oder Scheiben-Glokkenschneidrads(z.B. gemäss DIN 3972 oder DIN 5480) hat.[0062] Die schälradartigen Wälzschälwerkzeuge gemäss Erfindung sind entweder als sogenannte Vollwerkzeugeausgelegt, d.h. es handelt sich um Werkzeuge, die im Wesentlichen einstückig ausgeführt sind, oder sie sind als Messerkopf-Werkzeuge(hier Stabmesser-Schälrad genannt) ausgelegt, die einen Messerkopfgr<strong>und</strong>körper haben, der mitMessereinsätzen, vorzugsweise in Form von Stabmessern, bestückt ist.[0063] Die Wälzschälwerkzeuge haben gemäss Erfindung vorzugsweise bei allen Ausführungsformen sogenanntekonstruktive Freiwinkel. D.h. die Freiwinkel werden aufgr<strong>und</strong> der Geometrie des Wälzschälwerkzeugs unter Berücksichtigungder Kinematik vorgegeben.[0064] Das beschriebene <strong>und</strong> beanspruchte modifizierte Einstechverfahren lässt sich auf verschiedenste Verzahnungen<strong>und</strong> andere periodisch wiederkehrende Strukturen anwenden.[0065] Die Erfindung bietet gegenüber dem konventionellen axialen Einstechverfahren eine Reihe von Vorteilen, dieim Folgenden zusammenfassend aufgeführt sind:50- verbesserte Spanungssituation;- bessere effektive Spanwinkel (insbesondere am Schneidenkopf);- geringerer Werkzeugverschleiss;- längere Standzeit der Werkzeuge;- geringere Werkzeugstückkosten;- kein plötzliches Werkzeugversagen;- bessere Wirtschaftlichkeit.55[0066] Das erfindungsgemässe <strong>Verfahren</strong> kann sowohl im Zusammenhang mit einer Trocken- als auch einer Nassbearbeitungdurchgeführt werden.[0067] Das modifizierte Einstechen kann nicht nur im Zusammenhang mit dem Herstellen von Außenverzahnungeneingesetzt werden. Es kann auch vorteilhaft im Zusammenhang mit dem Herstellen von Innenverzahnungen eingesetzt7

EP 2 537 615 A1werden.ZEICHNUNGEN5[0068] Weitere Einzelheiten <strong>und</strong> Vorteile der Erfindung werden im Folgenden anhand von Ausführungsbeispielen <strong>und</strong>mit Bezug auf die Zeichnung beschrieben. In allen schematischen Zeichnungen sind, der Einfachheit der Darstellunghalber, Werkstück <strong>und</strong> Wälzschälwerkzeug auf die Situation am Wälzkreis (bzw. am Werkstück auf den Wälzzylinder)reduziert. Die dargestellten Verhältnisse gelten aber auch für die ganze Verzahnung mit einer Zahnhöhe.10FIG. 1zeigt eine schematische Darstellung eines Stossrads mit zylindrischer Außenkontur im Eingriff mit einemaußenverzahnten Werkstück beim Wälzstossen;15FIG. 2AFIG. 2Bzeigt eine schematische Darstellung eines geradverzahnten Schälrads mit zylindrischer Außenkontur imEingriff mit einem außenverzahnten Werkstück beim <strong>Wälzschälen</strong>;zeigt eine schematische Darstellung eines schrägverzahnten Schälrads mit konischer Außenkontur imEingriff mit einem außenverzahnten Werkstück beim <strong>Wälzschälen</strong>;20Fig. 3zeigt eine schematische Abbildung einer auslaufenden Zahnnut gemäss der internationalen <strong>Patent</strong>anmeldungWO 2010/060733;FIG. 4Azeigt eine schematische Achskreuzprojektion (Berührebenenprojektion) eines konischen Wälzschälwerkzeugsbeim <strong>Wälzschälen</strong> eines außenverzahnten Werkstücks, wobei ein Achskreuzwinkel vorgegeben ist;25FIG.4Bzeigt eine schematische Achskreuzseitenprojektion (Berührebenenseitenprojektion) des konischen Wälzschälwerkzeugs<strong>und</strong> Werkstücks nach Fig. 4A;30FIG.5FIG. 6Azeigt eine schematische Ansicht eines weiteren konischen Wälzschälwerkzeugs beim <strong>Wälzschälen</strong> einesaußenverzahnten Werkstücks, wobei das Wälzschälwerkzeug gegenüber dem Werkstück ungeneigt ist;zeigt eine schematische Achskreuzprojektion eines zylindrischen Wälzschälwerkzeugs beim <strong>Wälzschälen</strong>eines außenverzahnten Werkstücks, wobei das Wälzschälwerkzeug mit einem kleinen Winkel vom Werkstückweggeneigt ist <strong>und</strong> sich ein Spanflächenversatz ergibt;35FIG.6Bzeigt eine schematische Berührebenenseitenprojektion des zylindrischen Wälzschälwerkzeugs <strong>und</strong> Werkstücksnach Fig. 6A40FIG.7Azeigt eine schematische Achskreuzseitenprojektion eines weiteren zylindrischen Wälzschälwerkzeugs beim<strong>Wälzschälen</strong> eines FIG.7B außenverzahnten Werkstücks, wobei das Wälzschälwerkzeug mit einem kleinenWinkel vom Werkstück weggeneigt ist; zeigt eine schematische Berührebenenseitenprojektion des zylindrischenWälzschälwerkzeugs <strong>und</strong> Werkstücks nach Fig. 7A;45FIG.8AFIG.8Bzeigt das Ergebnis einer Simulation der Relativbewegung eines Schneidzahns eines Wälzschälwerkzeugsim Material eines Werkstücks in einer ersten Momentaufnahme;zeigt eine zweite Momentaufnahme der Simulation, wobei sich der Schneidzahn des Wälzschälwerkzeugsim Material des Werkstücks gegenüber der Situation in Fig. 8A ein Stück weiter in Schnittrichtung nachlinks bewegt hat;50FIG.8Czeigt eine dritte Momentaufnahme der Simulation, wobei sich der Schneidzahn des Wälzschälwerkzeugsim Material des Werkstücks gegenüber der Situation in Fig. 8B ein Stück weiter in Schnittrichtung nachlinks bewegt hat;55FIG.9zeigt einen Abschnitt eines Werkstücks mit mehreren Zähnen <strong>und</strong> Zahnlücken, wobei eine Wanne gemässder Figuren 8A bis 8C durch die Zahnlücke wandert;FIG. 10zeigt einen Abschnitt eines Werkstücks in einer seitlichen Ansicht, wobei die Position der Wanne im Momentdes axialen Einstechens in stark schematisierter Form gezeigt ist;8

EP 2 537 615 A1FIG. 11Azeigt einen Abschnitt eines Werkstücks in einer seitlichen Ansicht, wobei die Position der Wanne im Momentdes erfindungsgemässen radialen Einstechens in stark schematisierter Form gezeigt ist;5FIG. 11Bzeigt einen Abschnitt des Werkstücks nach Fig. 11A in einer Draufsicht, wobei die Position der Wanne imMoment des erfindungsgemässen radialen Einstechens in stark schematisierter Form gezeigt ist;FIG. 12Azeigt einen Abschnitt eines Werkstücks in einer seitlichen Ansicht, wobei das Zustellen <strong>und</strong> Eintauchen instark schematisierter Form gezeigt ist;10FIG. 12Bzeigt einen Abschnitt eines Werkstücks in einer seitlichen Ansicht, wobei das Zustellen <strong>und</strong> Eintauchen instark schematisierter Form gezeigt ist;15FIG. 13AFIG. 13Bzeigt eine stark schematisierte Ansicht einer Wanne samt einer Schneide eines Messerstabs, wobei derSpanwinkel im gezeigten Moment ca. Null Grad beträgt;zeigt eine weitere stark schematisierte Ansicht einer Wanne samt einer Schneide eines Messerstabs, wobeider Spanwinkel im gezeigten Moment deutlich negativ ist;20FIG. 14zeigt einen Abschnitt eines Werkstücks in einer Draufsicht, wobei die Position der Wanne beim Durchlaufeneiner Zahnlücke in stark schematisierter Form gezeigt ist;FIG. 15zeigt einen Abschnitt eines Werkstücks beim <strong>Wälzschälen</strong>, wobei zu erkennen ist, wie ein Messerstab mitSchneidzahn eines nicht gezeigten Wälzschälwerkzeugs durch eine Zahnlücke geführt wird;25FIG.16zeigt eine perspektivische Ansicht eines innenverzahnten Zylinderwerkstücks beim <strong>Wälzschälen</strong> mit einemStabmesser-Schälrad, gemäss Erfindung;30FIG.17FIG. 18zeigt eine perspektivische Ansicht eines innenverzahnten Zylinderwerkstücks beim <strong>Wälzschälen</strong> mit einemVollwerkzeug als Schälrad, gemäss Erfindung;zeigt eine stark perspektivische Ansicht einer erfindungsgemässen Maschine mit einem Wälzschälwerkzeugbeim Verzahnen eines innenverzahnten Werkstücks.3540455055DETAILLIERTE BESCHREIBUNG[0069] Im Zusammenhang mit der vorliegenden Beschreibung werden Begriffe verwendet, die auch in einschlägigenPublikationen <strong>und</strong> <strong>Patent</strong>en Verwendung finden. Es sei jedoch angemerkt, dass die Verwendung dieser Begriffe lediglichdem besseren Verständnis dienen soll. Der erfinderische Gedanke <strong>und</strong> der Schut<strong>zum</strong>fang der <strong>Patent</strong>ansprüche solldurch die spezifische Wahl der Begriffe nicht in der Auslegung eingeschränkt werden. Die Erfindung lässt sich ohneweiteres auf andere Begriffssysteme <strong>und</strong>/oder Fachgebiete übertragen. In anderen Fachgebieten sind die Begriffesinngemäß anzuwenden.[0070] Rotationssymmetrische periodische Strukturen sind <strong>zum</strong> Beispiel Zahnräder mit Innen- <strong>und</strong>/oder Außenverzahnung.Es kann sich aber <strong>zum</strong> Beispiel auch um Bremsscheiben, Kupplungs- oder Getriebeelemente <strong>und</strong> dergleichenhandeln. Insbesondere eignen sich die Wälzschälwerkzeuge zur Herstellung von Ritzelwellen, Schnecken, Hohlrädern,Zahnradpumpen, Ringgelenknaben (Ringgelenke finden <strong>zum</strong> Beispiel im Kraftfahrzeugsektor Verwendung, um die Kraftvon einem Differential auf ein Fahrzeugrad zu übertragen), Keilwellenverbindungen, Schiebemuffen, Riemenscheiben<strong>und</strong> dergleichen. Die periodischen Strukturen werden hier auch als periodisch wiederkehrende Strukturen bezeichnet.[0071] Im Folgenden ist primär von Zahnrädern, Zähnen <strong>und</strong> Zahnlücken die Rede. Die Erfindung lässt sich aber auchauf andere Bauteile mit anderen periodischen Strukturen übertragen, wie oben erwähnt. Bei diesen anderen Bauteilengeht es in diesem Fall dann nicht um Zahnlücken sondern <strong>zum</strong> Beispiel um Nuten oder Rillen.[0072] Die Erfindung nutzt die Ergebnisse von Untersuchungen <strong>und</strong> Simulationen, wie eingangs erwähnt. GemässErfindung erfolgt das Einstechen mit einer deutlichen radialen Bewegungskomponente, wie in Fig. 11A gezeigt. Durchdas radial gerichtete Einstechen werden die ungünstigen Bedingungen bei der ersten Berührung des Wälzschälwerkzeugs100 mit dem Werkstück 50 vermieden, die bisher beim axialen Einstechen aufgetreten sind.[0073] Das radiale Einstechen ist in Fig. 11A mit einem Pfeil <strong>und</strong> dem Bezugszeichen A gekennzeichnet.[0074] Gemäss Erfindung geht es um ein sogenanntes modifiziertes Einstechverfahren, bei dem Wälzschälwerkzeug100 <strong>und</strong> Werkstück 50 eine Relativbewegung ausführen, die so verläuft, dass beim ersten Berühren des Wälzschälwerkzeugs100 mit dem Werkstück 50 ein effektiver Spanwinkel von ca. Null Grad an den Schneiden des Wälzschäl-9

EP 2 537 615 A1510152025303540455055werkzeugs 100 auftritt. Um dies zu erreichen, ist mindestens die letzte Bewegungsphase beim Zustellen durch eine imWesentlichen radiale Zustellbewegung A1 gekennzeichnet, wie in Fig. 12A gezeigt. Auf diese radiale ZustellbewegungA1 folgt gemäss Erfindung die radiale Eintauch-oder Einstechbewegung A2. Bei dieser radialen Eintauch- oder EinstechbewegungA2 tauchen die Schneiden des Wälzschälwerkzeugs in das Material des Werkstücks 50.[0075] In Fig. 12A ist schematisch gezeigt, dass sich das radiale Einstechen A aus zwei Teilbewegungen A1 <strong>und</strong> A2zusammensetzt, wobei im gezeigten Fall beide Teilbewegungen A1 <strong>und</strong> A2 rein radial gerichtet sind. Die Vektoradditionder beiden Teilbewegungen A1 <strong>und</strong> A2 ergibt den Vektor A. Die rein radialen Bewegungen stehen senkrecht zur RotationsachseR2 des Werkstücks 50, bzw. diese Bewegung verlaufen parallel zur Stirnfläche 54 des Werkstücks 50.[0076] In Fig. 12B ist schematisch gezeigt, dass sich das radiale Einstechen A aus zwei Teilbewegungen A1 <strong>und</strong> A2zusammensetzt, wobei im gezeigten Fall beide Teilbewegungen A1 <strong>und</strong> A2 eine deutliche radiale Komponente <strong>und</strong> einekleine axiale Komponente haben. Der resultierende Vektor A ergibt sich erneut aus der Vektoraddition der beidenTeilbewegungen A1 <strong>und</strong> A2.[0077] Die beiden Teilbewegungen A1 <strong>und</strong> A2 können in die selbe Richtung weisen (siehe z.B. Fig. 12A), oder siekönnen leicht unterschiedliche Richtungen haben (siehe z.B. Fig. 12B).[0078] Fig. 13A zeigt eine stark schematisierte Ansicht einer Wanne 80* samt einer Schneide 111 eines Messerstabs120, wobei der effektive Spanwinkel γ s an der Kopfschneide im gezeigten Moment ca. Null Grad beträgt. Der effektiveSpanwinkel γ s ist in der gewählten projizierten Darstellung in etwa der Winkel zwischen der Spanfläche 53 der Schneide111 <strong>und</strong> der Normalen N1 im Berührpunkt zwischen Spanfläche 53 <strong>und</strong> dem Boden der Wanne 80*. In Fig. 13A liegtdiese Normale N1 ungefähr in der Ebene der Spanfläche 53. Fig. 13A zeigt den Moment der erste Berührung desWälzschälwerkzeugs 100, respektive der Schneide 111 des Wälzschälwerkzeugs 100 mit dem Material des Werkstücks50, 70. Der Punkt der ersten Berührung fällt in etwa mit dem tiefsten Punkt TP der Wanne 80* zusammen. Die Erzeugendenlinie82 geht übrigens immer durch den tiefsten Punkt TP der Wanne 80*.[0079] Es ist hier an<strong>zum</strong>erken, dass die Wannen 80* in den Figuren 11A, 11B <strong>und</strong> folgende bewusst spiegelsymmetrischdargestellt sind. In der Praxis können die Wannen 80* jedoch auch eine asymmetrische Form aufweisen, wennz.B. der Neigungswinkel δ ungleich Null ist.[0080] Fig. 13B zeigt eine weitere stark schematisierte Ansicht einer Wanne 80* samt einer Schneide 111 einesMesserstabs 120, wobei der effektive Spanwinkel γ s an der Kopfschneide im gezeigten Moment deutlich negativ ist. InFig. 13B ist die Normale N1 sichtbar, da sie nicht in der Ebene der Spanfläche 53 liegt. Anhand der beispielhaften <strong>und</strong>stark schematisierten Figuren 13A <strong>und</strong> 13B wird ersichtlich, dass der effektive Spanwinkel γ s mit fortschreitender Bewegungder Schneide 111 in Schnittrichtung SR immer negativer wird.[0081] Wichtig ist, dass die beiden Teilbewegungen A1 <strong>und</strong> A2 so in Bezug <strong>zum</strong> Werkstück 50 ausgeführt werden,dass die Erzeugendenlinie 82 außerhalb des Materials des Werkstücks 50 zu liegen kommt, bevor die axiale Vorschubbewegungparallel zur Rotationsachse R2 (d.h. in Vorschubrichtung VR, wie in Fig. 14 gezeigt) des Werkstücks 50ausgeführt wird. Ausserdem sollte beachtet werden, dass die erste Teilbewegung A1 so verläuft, dass die erste Berührungzwischen Wälzschälwerkzeug <strong>und</strong> Werkstück 50 mit einem Spanwinkel von ca. Null Grad erfolgt. Wenn die axialeBewegungskomponente im Zeitpunkt des ersten Berührens zu groß ist, kann diese Bedingung unter Umständen nichterfüllt sein <strong>und</strong> es kann zu einer plötzlichen starken Schlagbelastung der entsprechenden Schneide(n) kommen.[0082] Der effektive Winkel ρ zwischen dem resultierenden Vektor A <strong>und</strong> einer Normalen auf der Rotationsachse R2,ist gemäss Erfindung stets ein spitzer Winkel.[0083] Vorzugsweise liegt der Betrag des effektiven Winkels ρ bei allen Ausführungsformen zwischen 0 <strong>und</strong> 30 Grad.[0084] Vorzugsweise liegt der Betrag des effektiven Spanwinkels bei allen Ausführungsformen im Moment der erstenBerührung zwischen 0 <strong>und</strong> 5 Grad.[0085] Wie eingangs erwähnt, ergibt die Überlagerung der gekoppelten Drehbewegungen des Wälzschälwerkzeugs100 um die erste Rotationsachse R1 <strong>und</strong> des Werkstücks 50, 70 um die zweite Rotationsachse R2, <strong>und</strong> der linearenAxialbewegungen des Wälzschälwerkzeugs 100 relativ <strong>zum</strong> Werkstück 50, 70, bei einer Aufzeichnung der Gesamtheitder Bahnpunkte einer Schneide 111 eine Art Wannen- oder Trogform, wie in den Figuren 11A, 11B, 12A <strong>und</strong> 12B gezeigt.Die entsprechende Wanne ist in diesen Figuren mit dem Bezugszeichen 80 gekennzeichnet.[0086] Diese Wanne 80 ergibt sich aus der Gesamtheit der in der Lücke 52 des Werkstücks 50 (oder 70) liegendenBahnpunkte der Schneide des Schneidzahns 111 für einen Eingriff des Schneidzahns 111 in diese Lücke 52. Derdarauffolgende Eingriff eines weiteren Schneidzahns 111 (dies kann derselbe oder ein anderer Schneidzahn 111 desWälzschälwerkzeugs 100 sein) erzeugt ebenso eine Wanne 80, welche auf Gr<strong>und</strong> des Axialvorschubs <strong>und</strong> des darangekoppelten Differentialvorschubs in axialer Richtung in der Lücke 52 versetzt ist. Die Wanne 80 bewegt sich alsowährend des <strong>Wälzschälen</strong>s schrittweise (<strong>zum</strong>indest virtuell) durch das Material des Werkstücks 50. Die Linie 82 grenztdie Überlagerung von zwei Wannen voneinander ab, welche sich in ihrer Position um den Vorschub zwischen zweiunmittelbar aufeinanderfolgenden Schneidzahneingriffen unterscheiden. D.h. die Linie 82 kennzeichnet die Schnittkurveder beiden Wannen. Für unendlich kleinen Axialvorschub entspricht diese Schnittkurve der sogenannten Erzeugendenlinie.Die gesamte Zahnlücke 52 kann man sich als Menge solcher Erzeugendenlinien denken, die in Schnittrichtungdurch das Material des Werkstücks 50 wandern.10

EP 2 537 615 A1510152025303540455055[0087] Die Form <strong>und</strong> Größe der Wanne 80 ändert sich beim radialen Einstechen gemäss Erfindung, da sich dieRelativbahn der Schneidzähne 111 <strong>und</strong> somit auch der Schneiden mit dem Achsabstand ändert. Dieser Aspekt wird inden Figuren 11A, 11B, 12A, 12B, 13A <strong>und</strong> 13B vernachlässigt. Zur besseren Unterscheidung wird die Wanne beimerfindungsgemässen Einstechverfahren mit dem Bezugszeichen 80* bezeichnet. Beim konventionellen axialen Einstechen,wie in Fig. 10 gezeigt, sind die Wannen 11 tatsächlich immer gleich.[0088] Beim radialen Einstechen wird die Wanne 80* mit dem Wannenboden voran, vorzugsweise mit dem tiefstenPunkt TP der Wanne 80*, mit einer hauptsächlich radial gerichteten Bewegung an das Werkstück 50 heran geführt.Durch diese neue Form des Zustellens (erste Teilbewegung A1 ) <strong>und</strong> durch das anschließende Eintauchen (zweiteTeilbewegung A2 ) wird vermieden, dass die Schneiden des Wälzschälwerkzeugs 100 mit einem deutlich negativenSpanwinkel im Bereich von -15 Grad bis -30 Grad oder sogar einem stark negativen Spanwinkel im Bereich von mehrals -30 Grad in das Material des Werkstücks 50 eintauchen. Der entsprechende Bereich der Wanne 80*, der gemässErfindung vermieden wird, ist in Fig. 11A, 12A, 12B <strong>und</strong> 13A vereinfacht <strong>und</strong> zusammenfassend durch eine dickeKurvenlinie 81 gekennzeichnet. In der Praxis rutscht die Wanne 80* beim erfindungsgemässen Einstechen immer mehrin das Material des Werkstücks 50, 70 hinein, so dass der relevante Bereich der Kurvenlinie 81 bis zur vollen Eintauchtiefeimmer mehr zunimmt. Beim bisherigen axialen Einstechen wächst der relevante Bereich der Kurvenlinie 81 ausgehendvom Wannenrand 83, beim radialen Einstechen gemäss Erfindung wächst die Kurvenlinie 81 ausgehend vom Wannenboden(am Tiefpunkt der Wanne 80*) in Richtung Wannenrand 83.[0089] Gemäss Erfindung reicht es aus, um die Zahnlücke 52 vollständig zu generieren, an einer bestimmbarenEinstechposition EP entlang der Zahnbreite der Verzahnung radial statt axial <strong>zum</strong> Werkstück 50 einzustechen, wie inFig. 11A gezeigt. Die Einstichposition EP bestimmt sich vorzugsweise aus der Lage der Erzeugendenlinie 82, die in denFiguren 11A, 11B, 12A, 12B <strong>und</strong> 14 durch eine Linie dargestellt ist. In Fig. 11B ist schematisch dargestellt, dass dertiefste Punkt TP der Wanne 80* im Moment der ersten Berührung knapp außerhalb des Material des Werkstücks 50oder 70 liegt. In diesem Moment liegt der tiefste Punkt TP der Wanne 80* unmittelbar vor der Stirnfläche 54 des Werkstücks50 oder 70.[0090] Gemäss Erfindung erfolgt somit die erste Spanabnahme bei deutlich günstigeren Spanungsbedingungen alsbei bisherigen Wälzschälverfahren.[0091] Das <strong>Wälzschälen</strong> ist ein komplizierter Prozess, bei dem sich die Schnittbedingungen an den Schneiden desWälzschälwerkzeugs 100 permanent ändern, wie anhand der Wanne 80 dargestellt wurde. Gemäss Erfindung werdendie relativen Bewegungsabläufe so optimiert, dass der Bereich 81 der Wanne 80 beim ersten Berühren <strong>und</strong> in derAnfangsphase des Einstechens (Eintauchen genannt) möglichst vermieden wird.[0092] Einerseits kommt somit das Vermeiden des Bereichs 81 beim ersten Inkontaktbringen des Wälzschälwerkzeugs100 mit dem Werkstück 50 zur Anwendung, indem durch eine geeignete erste Teilbewegung A1 deutlich radial zugestelltwird, wie beschrieben.[0093] Andererseits wird auch während des Einstechens bzw. Eintauchens auf die volle Tiefe der Zahnlücken 52darauf geachtet, dass die Schneiden des Wälzschälwerkzeugs 100 nicht mit deutlich oder gar stark negativen Spanwinkelnins Material des Werkstücks 50 fahren. Aus diesem Gr<strong>und</strong> wird auch die zweite Teilbewegung A2 entsprechendgewählt, wobei die zweite Teilbewegung A2 so ausgeführt wird, dass am Ende des Eintauchens eine Zwischenpositionerzielt wird, bei der die Erzeugendenlinie 82 gerade noch außerhalb der zu erzeugenden Lücke 52 liegt (analog zu Fig.11B).[0094] Es werden zu diesem Zweck vorzugsweise zur Festlegung der CNCgesteuerten Maschinenbewegung punktgenaueBerechnungen durchgeführt, um beim Ausführen der beiden Teilbewegungen A1 <strong>und</strong> A2 ungünstige Spanungsbedingungenzu vermeiden <strong>und</strong> die richtige Zwischenposition anzufahren, bevor das eigentliche <strong>Wälzschälen</strong> der Lücken52 beginnt.[0095] Fig. 14 zeigt einen Abschnitt eines Werkstücks 50 in einer Draufsicht, wobei die Position der Wanne 80 beimDurchlaufen einer Zahnlücke 52 in stark schematisierter Form gezeigt ist. Fig. 14 zeigt also das eigentliche <strong>Wälzschälen</strong>,das nach dem modifizierten Einstechverfahren folgt. Anhand von Fig. 14 kann man die Vorschubrichtung VR, die SchnittrichtungSR, die Lage eines Schneidzahns 111 <strong>und</strong> die schematische Form einer Spanfläche 53 erkennen. Die VorschubrichtungVR verläuft in Lückenrichtung <strong>und</strong> setzt sich zusammen aus dem Axialvorschub <strong>und</strong> dem an diesengekoppelten Differentialvorschub des Werkstücks 50. Die Schnittrichtung SR bildet mit der Vorschubrichtung VR einenspitzen Winkel. Eine Linie 82 an der Wanne 80 trennt den Bereich einer ersten Schnittbahn von dem Bereich einerzweiten Schnittbahn, wie bereits beschrieben. D.h. diese Linie 82 entspricht der bereits erwähnten Erzeugendenlinie.Anhand von Fig. 14 ist zu erkennen, dass die Werkzeugschneide des Schneidzahns 111 bei der Bewegung durch diezu generierende Lücke 52 die bereits beschriebene wannenförmige Fläche 80 beschreibt, wobei die Spanbildung desSpans gemäss Erfindung beim Zustellen <strong>und</strong> Eintauchen so einsetzt <strong>und</strong> bis zu einem Wannenpunkt erfolgt, dassanfangs keine negativen oder nur gering negative Spanwinkel, <strong>und</strong> während des fortschreitenden Eintauchens keinedeutlich oder stark negativen Spanwinkel am Schneidzahn 111 auftreten.[0096] Fig. 15 zeigt einen Abschnitt eines Werkstücks 50 beim <strong>Wälzschälen</strong>, wobei zu erkennen ist, wie ein Messerstab120 mit Schneidzahn 111 durch eine Zahnlücke 52 geführt wird. Das Wälzschälwerkzeug 100 (Stabmesser-Schälrad11

EP 2 537 615 A1510152025100 genannt), das in Fig. 15 nicht gezeigt ist, umfasst einen Gr<strong>und</strong>körper zur Aufnahme mehrerer Messerstäbe 120.Hier ist jedoch nur ein Messerstab 120 gezeigt.[0097] Fig. 16 zeigt eine perspektivische Ansicht eines innenverzahnten Zylinderwerkstücks 70 beim <strong>Wälzschälen</strong>mit einem Stabmesser-Schälrad 100, gemäss Erfindung. In Fig. 16 sind nur die Messerstäbe 120 gezeigt. Der Gr<strong>und</strong>körper,in dem die Messerstäbe 120 gelagert sind, ist ausgeblendet. Die Messerstäbe 120 sind hier in dem nicht gezeigtenGr<strong>und</strong>körper in einer konischen Konstellation angeordnet.[0098] Fig. 17 zeigt eine perspektivische Ansicht eines weiteren innenverzahnten Zylinderwerkstücks 70 beim <strong>Wälzschälen</strong>mit einem Vollwerkzeug 100 als Schälrad, gemäss Erfindung. Das Schälrad 100 weist mehrere Schneidzähne111 auf, wie gezeigt. Das Schälrad 100 ist vorzugsweise einstückig ausgeführt, d.h. die Schneidzähne 111 sind einfester Bestandteil des scheibenförmigen Gr<strong>und</strong>körpers.[0099] In den folgenden Absätzen werden weitere Erläuterungen <strong>zum</strong> erfindungsgemässen <strong>Wälzschälen</strong> gegeben.[0100] Gr<strong>und</strong>sätzlich entspricht die Relativbewegung zwischen dem Wälzschälwerkzeug 100 <strong>und</strong> dem Werkstück 50,70 beim <strong>Wälzschälen</strong> einem Schraubradgetriebe, auch Wälzschraubgetriebe genannt. Es handelt sich bei dem Schraubradgetriebeum ein räumliches Getriebe.[0101] Die Gr<strong>und</strong>auslegung des Wälzschälprozesses erfolgt deshalb, wie bei der Auslegung von Getrieben, an einemsogenannten Auslegungspunkt AP (siehe z.B. Fig. 2B). Unter Gr<strong>und</strong>auslegung wird hier die Festlegung der räumlichenAnordnung <strong>und</strong> Bewegung des Wälzschälwerkzeugs 100 bzgl. des Werkstücks 50, 70 (Kinematik) sowie die Festlegungder geometrischen Gr<strong>und</strong>größen des Wälzschälwerkzeugs 100 wie etwa Durchmesser <strong>und</strong> Schrägungswinkel (Werkzeuggr<strong>und</strong>geometrie)verstanden.[0102] An dem Auslegungspunkt AP werden die geometrischen <strong>und</strong> kinematischen Eingriffsverhältnisse möglichstoptimal gestaltet. Die Eingriffsverhältnisse ändern sich mit zunehmender Entfernung vom Auslegungspunkt AP. Das<strong>Wälzschälen</strong> stellt in diesem Zusammenhang ein sehr komplexes <strong>Verfahren</strong> dar, bei dem sich die Eingriffverhältnisseauch bei der Bewegung der Schneide kontinuierlich ändern. Jedoch lassen sich über die Eingriffsverhältnisse am AuslegungspunktAP die sich ändernden Eingriffsverhältnisse gezielt beeinflussen.[0103] Deshalb kommt der korrekten Auslegung der Eingriffsverhältnisse am Auslegungspunkt AP eine wesentlicheBedeutung bei der Auslegung von Wälzschälprozessen zu.Begriffe zur Achsanordnung:30[0104] Es gibt mehrere Begriffe, die zur Festlegung der Achsanordnung erforderlich sind. Diese Begriffe werden inder folgenden Tabelle beschrieben.3540455055GemeinlotWälzschälprozesse zeichnen sich durch sich im Raum kreuzendeRotationsachsen R2 <strong>und</strong> R1 von Werkstück 50, 70 <strong>und</strong> Wälzschälwerkzeug100 aus. Zu den beiden sich kreuzenden Rotationsachsen R2 <strong>und</strong> R1 lässtsich eindeutig das Gemeinlot GL angeben (siehe z.B. Fig. 5).Achskreuzprojektion, Achskreuzpunkt Die Betrachtung von Werkstück 50, 70 <strong>und</strong> Wälzschälwerkzeug 100entlang des Gemeinlots GL in Richtung des Gemeinlotvektors wird alsAchskreuzprojektion (siehe z.B. Fig. 4A <strong>und</strong> Fig. 6A) bezeichnet.In der Achskreuzprojektion schneiden sich die projizierten RotationsachsenR1 <strong>und</strong> R2 im Achskreuzpunkt AK, welcher dem in der Projektion <strong>zum</strong>Punkt reduzierten Gemeinlot GL entspricht.AchskreuzwinkelDer Achskreuzwinkel Σ ist der betragsmäßig kleinere Winkel, der von denbeiden Rotationsachsen R1 <strong>und</strong> R2 eingeschlossen wird. Er wird in derAchskreuzprojektion sichtbar. Es gilt im Zusammenhang der vorliegendenErfindung -90° < Σ < 90°, Σ≠0°.Der Achskreuzwinkel Σ ist vorzeichenbehaftet. Das Vorzeichen ist in derAchskreuzprojektion wie folgt ohne Beschränkung der Allgemeinheitfestgelegt: Für Außenverzahnungen ist der Achskreuzwinkel Σ positiv,wenn die projizierte Rotationsachse R1 um den Achskreuzpunkt AKmathematisch positiv um Σ bezüglich der projizierten Rotationsachse R2verdreht ist. Für Innenverzahnungen ist er positiv, wenn die projizierteRotationsachse R1 um den Achskreuzpunkt AK mathematisch negativ um|Σ| bezüglich der projizierten Rotationsachse R2 verdreht ist.12

EP 2 537 615 A1Begriffe <strong>zum</strong> Kontakt zwischen Wälzschälwerkzeug <strong>und</strong> Werkstück:510152025303540455055[0105] Es gibt mehrere Begriffe, die zur Beschreibung des Kontakts zwischen Wälzschälwerkzeug 100 <strong>und</strong> Werkstück50, 70 erforderlich sind. Diese Begriffe werden in der folgenden Tabelle beschrieben.WälzkreiseBezugsebenenSpanhalbraum, SchneidenhalbraumGeschwindigkeitsvektorenBerührradiusvektorenBerührebeneDie Wälzkreise von Werkstück 50, 70 <strong>und</strong> Wälzschälwerkzeug 100 berührensich im Auslegungspunkt AP, der deshalb auch Berührpunkt BP genannt wird.Der Wälzkreis des Werkstücks 50, 70 (auch Werkstückwälzkreis genannt)liegt in einer Ebene, die senkrecht zur Rotationsachse R2 des Werkstücks50, 70 liegt. Der Mittelpunkt des Wälzkreises liegt auf der Rotationsachse R2des Werkstücks 50, 70. Der Durchmesser des Werkstückwälzkreises lautetd w2 . Der Wälzkreis des Wälzschälwerkzeugs 100 (auch Werkzeugwälzkreisgenannt) liegt in einer Ebene, die senkrecht zur Rotationsachse R1 desWälzschälwerkzeugs 100 liegt. Der Mittelpunkt des Wälzkreises W1 liegt aufder Rotationsachse R1 des Wälzschälwerkzeugs 100. Der Durchmesser desWerkzeugwälzkreises lautet d w1 .Die Werkzeugbezugsebene ist diejenige Ebene, in der derWerkzeugwälzkreis liegt.Die Werkzeugbezugsebene teilt den 3-dimensionalen Raum in zwei Hälften.Der Spanhalbraum sei diejenige Hälfte, in die die aus dem Schneidenmaterialdes Wälzschälwerkzeugs 100 herauszeigenden Spanflächennormalenhineinzeigen. Die andere Hälfte sei mit Schneidenhalbraum bezeichnet. DieSchneiden des Wälzschälwerkzeugs 100 erstrecken sich also imWesentlichen im Schneidenhalbraum, können aber auch in denSpanhalbraum hineinreichen, wobei die Spanflächen dem Spanhalbraumzugewandt sind.Im Auslegungspunkt AP kann der aus der Werkstückdrehung um R2resultierende Geschwindigkeitsvektor v 2 des zugehörigen Werkstückpunktesangegeben werden. Er liegt in der Werkstückbezugsebene, tangential <strong>zum</strong>Werkstückwälzkreis. Der Betrag ist v 2 = |π·d w2 · n 2 | mit dervorzeichenbehafteten Werkstückdrehzahl n 2 . Im Auslegungspunkt AP kannebenso der aus der Werkzeugdrehung um R1 resultierendeGeschwindigkeitsvektor v 1 des zugehörigen Werkzeugpunktes angegebenwerden. Er liegt in der Werkzeugbezugsebene, tangential <strong>zum</strong>Werkzeugwälzkreis. Der Betrag ist v 1 = |π· d w1· n 1 | mit dervorzeichenbehafteten Werkzeugdrehzahl n 1 .Vom Auslegungspunkt AP kann das Lot auf die Rotationsachse R2 desWerkstücks 50, 60, 70 gefällt werden. Der zugehörige Lotfußpunkt entsprichtdem Schnittpunkt zwischen Werkstückbezugsebene <strong>und</strong>Werkstückrotationsachse R2 . Der Berührradiusvektor r 2 des Werkstücks 50,60, 70 ist bei Innenverzahnungen der Vektor vom Lotfußpunkt <strong>zum</strong>Auslegungspunkt AP, bei Außenverzahnungen der Vektor vomAuslegungspunkt AP <strong>zum</strong> Lotfußpunkt. Seine Länge ist |d w2 | /2. VomAuslegungspunkt AP kann das Lot auf die Rotationsachse R1 desWälzschälwerkzeugs 100 gefällt werden. Der zugehörige Lotfußpunktentspricht dem Schnittpunkt zwischen Werkzeugbezugsebene <strong>und</strong>Werkzeugrotationsachse R1. Der Vektor vom Lotfußpunkt <strong>zum</strong>Auslegungspunkt AP heißt Berührradiusvektor r 1 des Werkzeugs 100. SeineLänge ist d w1 /2.Die beiden Geschwindigkeitsvektoren v 2 <strong>und</strong> v 1 spannen die sogenannteBerührebene auf. In dieser Berührebene berühren sich die Wälzkreise vonWerkstück 50, 70 <strong>und</strong> Wälzschälwerkzeug 100, <strong>und</strong> zwar imAuslegungspunkt AP. Darüber hinaus berühren sich in dieser Berührebeneauslegungsgemäß auch die theoretische Wälzfläche der13

EP 2 537 615 A1(fortgesetzt)5101520253035Wälzfläche, BezugswälzflächeBerührebenennormaleBerührebenenprojektionEffektiver AchskreuzwinkelVerzahnung von Werkstück 50, 70 <strong>und</strong> der Wälzkreis vonWälzschälwerkzeug 100. Genauer gesagt, ist die Berührebene tangential zurerwähnten Wälzfläche der Verzahnung von Werkstück 50, 70, <strong>und</strong> zwar imAuslegungspunkt AP.Die Wälzfläche einer Verzahnung wird auch Bezugswälzfläche genannt. Siegeht durch den Auslegungspunkt AP, ist rotationssymmetrisch bezüglich derRotationsachse R2 des Werkstücks 50, 70 <strong>und</strong> spiegelt einen Teil derGr<strong>und</strong>geometrie der Verzahnung wieder. Der Wälzkreis des Werkstücks istTeil der Wälzfläche der Verzahnung von Werkstück 50, 70. Für die hierdetailliert beschriebenen <strong>und</strong> in den Figuren gezeigten zylindrischenVerzahnungen ist die Wälzfläche ein Zylinder, für kegelige Verzahnungenein Kegel, für plane Verzahnungen eine Ebene <strong>und</strong> für allgemeine räumlicheVerzahnungen wie z.B. bei Hypoidrädern ein Hyperboloid. Die Ausführungen,die im Folgenden im Zusammenhang mit zylindrischen Verzahnungengemacht werden, lassen sich entsprechend auf andere Verzahnungenübertragen.Die Berührebenennormale n sei derjenige im Auslegungspunkt AP verankerteNormalenvektor der Berührebene, der in die Verzahnung des Werkstücks50, 70 hineinzeigt, d. h. vom Kopfbereich <strong>zum</strong> Fussbereich der Verzahnungzeigt. Bei Aussenverzahnungen am Werkstück 50, 70 zeigt dieBerührebenennormale n somit zur Rotationsachse R2 des Werkstücks 50,70, während sie bei Innenverzahnungen von ihr wegzeigt.Für zylindrische Verzahnungen zeigt die Berührebenennormale in dieselbeRichtung wie der Berührradiusvektor r 2 des Werkstücks 50, 70, d.h. n <strong>und</strong> r 2unterscheiden sich nur durch ihre Länge.Die Betrachtung von Werkstück 50, 70 <strong>und</strong> Wälzschälwerkzeug 100 inRichtung des Berührradiusvektors r 2 des Werkstücks 50, 60, 70 wird alsBerührebenenprojektion bezeichnet.In der Berührebenenprojektion schneiden sich die projiziertenRotationsachsen R1 <strong>und</strong> R2 im Auslegungspunkt AP bzw. Berührpunkt BP.Der effektive Achskreuzwinkel Σ eff ist der von den beidenGeschwindigkeitsvektoren v 2 <strong>und</strong> v 1 eingeschlossene Winkel gemäß404550Gemäss Erfindung gilt - 90° < Σ eff < 90°, Σ eff ≠ 0°.Der effektive Achskreuzwinkel Σ eff ist wie der Achskreuzwinkel Σvorzeichenbehaftet. Das Vorzeichen ist wie folgt ohne Beschränkung derAllgemeinheit festgelegt: Für Außenverzahnungen ist der effektiveAchskreuzwinkel Σ eff positiv, wenn die Geschwindigkeitsvektoren v 1 <strong>und</strong> v 2<strong>und</strong> die Berührebenennormale n in dieser Reihenfolge ein Rechtssystembilden. Für Innenverzahnungen ist er positiv, wenn dieGeschwindigkeitsvektoren v 1 <strong>und</strong> v 2 <strong>und</strong> die Berührebenennormale n indieser Reihenfolge ein Linkssystem bilden.Für nicht-plane Verzahnungen entspricht der effektive Achskreuzwinkel Σ effder senkrechten Projektion des Achskreuzwinkels Σ auf die Berührebene,also dem Achskreuzwinkel Σ in der Berührebenenprojektion.5514

EP 2 537 615 A15Neigungswinkel(fortgesetzt)Der Neigungswinkel δ beschreibt die Neigung der Werkzeugbezugsebene<strong>und</strong> damit des Wälzschälwerkzeugs 100 bzgl. der Berührebene. Er ist dervom Berührradiusvektor r 1 des Wälzschälwerkzeugs 100 <strong>und</strong> derBerührebenennormale n eingeschlossene Winkel gemäß101520Weitere Projektionen:mit -90° ≤ δ ≤ 90°. Der Neigungswinkel δ ist identisch <strong>zum</strong> (betragsmäßigkleineren) Schnittwinkel zwischen der Rotationsachse R1 desWälzschälwerkzeugs 100 <strong>und</strong> der Berührebene. Der Neigungswinkel δ ist 0°,wenn die Werkzeugbezugsebene senkrecht zur Berührebene steht <strong>und</strong> dieWerkzeugrotationsachse R1 somit parallel zur Berührebene verläuft. DerNeigungswinkel δ ist vorzeichenbehaftet. Der Neigungswinkel δ ist positivwenn die Rotationsachse R1 des Wälzschälwerkzeugs 100 die Berührebeneim Spanhalbraum schneidet. Der Neigungswinkel δ ist negativ wenn dieRotationsachse R1 des Wälzschälwerkzeugs 100 die Berührebene imSchneidenhalbraum schneidet.25[0106] Es gibt verschiedene weitere Projektionen, die zur Veranschaulichung der Erfindung eingesetzt werden. Dieentsprechenden Projektionen sind in der folgenden Tabelle erläutert.3035AchskreuzseitenprojektionBerührebenenseitenprojektionDer Achskreuzseitenprojektionsvektor (siehe z.B. Fig. 4B <strong>und</strong> 7A) sei derjenige<strong>zum</strong> Gemeinlot GL <strong>und</strong> zur Rotationsachse R2 des Werkstücks 50, 70 senkrechteVektor, der mit dem Geschwindigkeitsvektor v 2 des berührenden Werkstückpunkteseinen spitzen Winkel einschließt. Dann wird die Betrachtung von Werkstück 50, 70<strong>und</strong> Wälzschälwerkzeug 100 in Richtung dieses Achskreuzseitenprojektionsvektorsals Achskreuzseitenprojektion bezeichnet. In der Achskreuzseitenprojektionverlaufen die projizierten Rotationsachsen R1 <strong>und</strong> R2 parallel zueinander.Die Betrachtung von Werkstück 50, 70 <strong>und</strong> Wälzschälwerkzeug 100 in Richtungdes Geschwindigkeitsvektors v 2 des berührenden Werkstückspunktes wird alsBerührebenenseitenprojektion (siehe z.B. Fig. 4B, 6B <strong>und</strong> 7B) bezeichnet.40[0107] Die folgende Gleichung [1] stellt für nicht-plane Verzahnungen den Zusammenhang zwischen den die räumlicheAnordnung der Rotationsachsen R1 <strong>und</strong> R2 beschreibenden Winkeln her <strong>und</strong> ist damit für die Umrechnung der einzelnenGrößen wichtig:455055[0108] In dieser verallgemeinerten Konstellation wird der Achskreuzwinkel Σ in den effektiven Achskreuzwinkel Σ eff<strong>und</strong> den Neigungswinkel δ zerlegt, wobei der effektive Achskreuzwinkel Σ eff die bestimmende Größe für die Erzeugungder relativen Schnittbewegung zwischen dem sich drehenden Wälzschälwerkzeug 100 <strong>und</strong> dem sich drehenden Werkstück50, 70 ist. Für plane Verzahnungen sind der effektive Achskreuzwinkel Σ eff <strong>und</strong> der Neigungswinkel δ wohl definiert,jedoch gilt nicht der Zusammenhang [1].[0109] Gemäss Erfindung kann ein Neigungswinkel δ vorgegeben werden, dessen Betrag ungleich Null Grad ist, d.h.die Neigung der Werkzeugbezugsebene <strong>und</strong> damit des Wälzschälwerkzeugs 100 bezüglich der Berührebene (die durchdie beiden Geschwindigkeitsvektoren v 2 <strong>und</strong> v 1 aufgespannt wird) ist negativ oder positiv. Daher ist im Zusammenhangmit der vorliegenden Erfindung vom Hinneigen oder Wegneigen des Wälzschälwerkzeugs 100 <strong>zum</strong> Werkstück 50, 70die Rede. Das Hinneigen oder Wegneigen ist jedoch optional.[0110] Vorzugsweise liegt bei allen Ausführungsformen der effektive Achskreuzwinkel Σ eff in den folgenden Bereichen:- 60° ≤ E eff < 0 <strong>und</strong> 0 < Σ eff ≤60°.[0111] Gemäss Erfindung geht es um ein sogenanntes modifiziertes Einstechverfahren, das im Zusammenhang mit15

EP 2 537 615 A15dem <strong>Wälzschälen</strong> eines Werkstücks 50, 70 verwendet wird, wobei bei diesem <strong>Wälzschälen</strong> an dem Werkstück 50, 70eine rotationssymmetrische, periodische Struktur, z.B. eine Aussen- oder Innenverzahnung, unter Einsatz eines Wälzschälwerkzeugs100 hergestellt werden soll. Das modifizierte Einstechverfahren, wie in den Figuren 11, 12A <strong>und</strong> 12Bgezeigt, zeichnet sich insbesondere dadurch aus, dass die folgenden Schritte zeitgleich <strong>und</strong> koordiniert ausgeführtwerden:10152025303540455055- Drehen des Wälzschälwerkzeugs 100 um eine erste Rotationsachse R1 <strong>und</strong> gekoppeltes Drehen des Werkstücks50, 70 um eine zweite Rotationsachse R2,- Zustellen des Wälzschälwerkzeugs 100 mit einer radialen ersten Bewegungskomponente A1 in Richtung Werkstück50, 70 <strong>und</strong>- Einstechen des Wälzschälwerkzeugs 100 mit einer radialen zweiten Bewegungskomponente A2 in Richtung Werkstück50, 70 vorzugsweise bis zur vollen Tiefe, wobei mindestens während des Einstechens die erste RotationsachseR1 windschief zur zweiten Rotationsachse R2 verläuft, bzw. die beiden Rotationsachsen R1, R2 windschief relativzueinander angestellt sind.[0112] Anschliessend folgt das Ausführen einer relativen Vorschubbewegung des sich drehenden Wälzschälwerkzeugs100 in Vorschubrichtung VR ab dem Erreichen der vollen Tiefe in Bezug auf das sich drehende Werkstück 50,70, wobei auch während des <strong>Wälzschälen</strong>s die erste Rotationsachse R1 windschief zur zweiten Rotationsachse R2verläuft, bzw. die beiden Rotationsachsen R1, R2 windschief relativ zueinander angestellt sind.[0113] Vorzugsweise wird mindestens während des Einstechens ein negativer oder positiver Neigungswinkel δ vorgegeben.[0114] Gemäss Erfindung weist das Wälzschälwerkzeug 100 bei allen Ausführungsformen Schneiden auf, die in Formvon Schneidzähnen 111 ausgeprägt sind, die nach aussen ragen, wie z.B. in den Figuren 15, 16 <strong>und</strong> 17 zu erkennen.Die Spanflächen der Schneidzähne 111 sind im Wesentlichen bezüglich der Stirnfläche des sich verjüngenden Wälzschälwerkzeugs100 ausgeprägt.[0115] Gemäss Erfindung weist das Wälzschälwerkzeug 100 bei allen Ausführungsformen die Form eines Schneidrads,vorzugsweise die Form eines Scheibenschneidrads, eines Schaftschneidrads oder Scheiben-Glockenschneidrads(z.B. gemäss DIN 3972 oder DIN 5480) auf. Bei allen Ausführungsformen kann zwischen dem Wälzschälwerkzeug 100<strong>und</strong> der eigentlichen Werkzeugspindel 170, die in Fig. 18 zu erkennen ist, ein Adapterelement sitzen.[0116] Vorzugsweise hat das Wälzschälwerkzeug 100 bei allen Ausführungsformen eine Mantelform oder Gr<strong>und</strong>formmit einer Kollisionskontur, die dazu ausgelegt ist Kollisionen zwischen dem Wälzschälwerkzeug 100 <strong>und</strong> dem Werkstück50, 70 zu vermeiden.[0117] In Fig. 17 ist ein Wälzschälwerkzeug 100 gezeigt, das die Form eines Schneidrads hat. Es handelt sich hierum ein Vollwerkzeug, bei dem die Schneidzähne 111 Teil des Wälzschälwerkzeugs 100 sind. Das Wälzschälwerkzeug100 weist hier 25 Schneidzähne 111 auf, von denen in Fig. 17 einer mit einem Bezugszeichen versehen ist. Der Gr<strong>und</strong>körperdes Wälzschälwerkzeugs 100 hat die Form einer Kegelstumpfscheibe oder eines kegelstumpfförmigen Tellers.[0118] Neben den kinematischen Aspekten <strong>und</strong> den Bedingungen, die sich aus der Vorgabe der gewünschten Freiwinkelergeben, spielt auch die Beschaffenheit des Werkstücks 50, 70 eine nicht unbedeutende Rolle. Es gibt immerwieder Werkstücke 50, 70, bei denen sich an die Verzahnung oder periodische Struktur ein Bereich mit einem Durchmessergrößer als der Fußkreisdurchmesser anschließt <strong>und</strong> die somit einen nur geringen Einlauf oder Überlauf bei derFertigung einer Verzahnung oder einer anderen periodischen Struktur zulassen. Hier lässt sich das erfindungsgemässe<strong>Verfahren</strong> besonders vorteilhaft anwenden, da beim radialen Einstechen gemäss Fig. 11 weniger Platz im Einlaufbereicherforderlich ist als beim axialen Zustellen oder beim überlagerten Zustellen gemäss WO 2010/060733 A1. Analog kannman die Erfindung auf Werkstücke anwenden, die nur einen geringen Überlauf zulassen. In diesem Fall wird unmittelbarnach dem Erreichen der endgültigen Zahnlückenform das Wälzschälwerkzeug 100 radial zurück gezogen.[0119] Eine Maschine 200, die <strong>zum</strong> erfindungsgemässen Zustellen, Eintauchen <strong>und</strong> <strong>zum</strong> anschließenden <strong>Wälzschälen</strong>ausgelegt ist, weist eine CNC-Steuerung 201 auf, die eine Koppelung der Achsen R1 <strong>und</strong> R2, respektive eine Koordinationder Achsbewegungen ermöglicht. Die CNC-Steuerung 201 kann Teil der Maschine 200 sein, oder sie kann externausgeführt <strong>und</strong> zur kommunikationstechnischen Verbindung 202 mit der Maschine 200 ausgelegt sein. Die entsprechendeMaschine 200 umfasst einen sogenannten "elektronischen Getriebezug", respektive eine "elektronische odersteuerungstechnische Achskopplung" um eine Relativbewegung des Wälzschälwerkzeugs 100 in Bezug zu dem innenverzahnten,wälzgeschälten Werkstück 70 auszuführen. Das gekoppelte Bewegen des Wälzschälwerkzeugs 100 <strong>und</strong>des Werkstücks 70 wird so ausgeführt, dass sich während der Bearbeitungsphase eine Relativbewegung zwischen demWälzschälwerkzeug 100 <strong>und</strong> dem Werkstück 70 ergibt, die der Relativbewegung eines Schraubradgetriebes entspricht.Der elektronische Getriebezug, respektive die elektronische oder steuerungstechnische Achskopplung sorgen für eineDrehzahlsynchronisierung von mindestens zwei Achsen der Maschine 200. Hierbei sind mindestens die RotationsachseR1 der Werkzeugspindel 170 mit der Rotationsachse R2 der Werkstückspindel 180 gekoppelt. Ausserdem ist vorzugsweisebei allen Ausführungsformen die Rotationsachse R2 der Werkstückspindel 170 mit dem Axialvorschub in Richtung16

EP 2 537 615 A15101520R2 gekoppelt. Die vertikale Linearbewegung eines Linearvorschubs 203 ist in Fig. 18 durch einen Doppelpfeil 204dargestellt. Zusätzlich kann die Werkstückspindel 180 samt Teller 205 parallel zu einer Schwenkachse SA linear verschobenwerden, wie durch einen Doppelpfeil 206 dargestellt. Der Axialvorschub erfolgt parallel zur Rotationsachse R2<strong>und</strong> setzt sich zusammen aus einem vertikalen Bewegungsanteil 204, der durch den Linearvorschub 203 erzeugt wird,<strong>und</strong> einen horizontalen Bewegungsanteil, der durch eine lineare Bewegung 208 erzeugt wird. Ausserdem kann derTeller 205 samt Werkstückspindel 180 <strong>und</strong> Werkstück 170 um die Schwenkachse SA gedreht werden, wie durch einenDoppelpfeil 207 dargestellt.[0120] Vorzugsweise kommt eine Maschine 200 <strong>zum</strong> Einsatz, die auf einer Vertikalanordnung basiert, wie in Fig. 18gezeigt. Bei einer solchen Vertikalanordnung sitzt entweder das Wälzschälwerkzeug 100 samt Werkzeugspindel 170oberhalb des Werkstücks 50, 70 samt Werkstückspindel 180, oder umgekehrt. Die Späne, die beim Einstechen <strong>und</strong><strong>Wälzschälen</strong> entstehen, fallen aufgr<strong>und</strong> der Schwerkraftwirkung nach unten <strong>und</strong> können z.B. über ein Spanbett, dasnicht gezeigt ist, entfernt werden.[0121] Weiterhin sorgt eine Maschine 200, die <strong>zum</strong> erfindungsgemässen modifizierten Zustellen <strong>und</strong> Eintauchenausgelegt ist, für die richtigen komplexen geometrischen <strong>und</strong> kinematischen Maschineneinstellungen <strong>und</strong> Achsbewegungender genannten Achsen. Vorzugsweise hat die Maschine bei allen Ausführungsformen sechs Achsen. Fünf dieserAchsen wurden bereits beschrieben. Als sechste Achse kann eine Achse vorgesehen sein, die eine lineare Relativbewegungdes Wälzschälwerkzeug 100 gegenüber dem Werkstücks 50, 70 ermöglicht. Diese lineare Relativbewegungist in Fig. 18 durch den Doppelpfeil 208 angedeutet.[0122] Das modifizierte Einstechverfahren kann bei allen Ausführungsformen trocken oder nass angewendet werden,wobei die Verwendung des modifizierten Einstechverfahrens im Zusammenhang mit dem Trocken-<strong>Wälzschälen</strong> bevorzugtist.[0123] Das Einsatzspektrum des modifizierten Einstechens ist groß <strong>und</strong> erstreckt sich auf die Anwendung bei derHerstellung verschiedenster rotationssymmetrischer periodischer Strukturen.25Bezugszeichenliste:[0124]303540Stossrad 1Werkstück 2Zahnkopf 4Zahnbrust 5Schneidzahn 6Schneide 6.1Zahnnut eines Werkstücks 8 7Werkstück 8Bereich 9Wälzschälwerkzeug 10Wanne, Trog 11Erzeugendenlinie 12kritischer Bereich 1345(wälzgeschältes) Werkstück 20Zahn 21Zahnlücke 22Stirnseite 2350(wälzgeschältes) Werkstück 50Zahn 51Zahnlücke 52Span 53Stirnseite 5455(innenverzahntes, wälzgeschältes) Werkstück 70Wanne, Trog 80*kritischer Bereich 81Erzeugendenlinie 8217

EP 2 537 615 A1Wannenrand 835Wälzschälwerkzeug 100Schneidzähne 111Messerstäbe 120Werkzeugspindel 17010Werkstückspindel 1801520Maschine 200CNC-Steuerung 201kommunikationstechnische Verbindung 202Linearvorschub 203Vertikaler Bewegungsanteil 204Teller 205Linearverschiebung 206Drehbewegung 207lineare Relativbewegung 208Freiwinkel der Kopfschneidekonstruktiver Freiwinkelα Kiα Ko25303540455055radiales EinstechenAradialer EinstechvektorAerste Teilbewegung (Zustellbewegung)A1zweite Teilbewegung (Eintauch- oder Einstechbewegung) A2AchskreuzpunktAKAuslegungspunktAPBerührpunktBPSchrägungswinkel des Werkzeugs ß 1Schrägungswinkel des Werkstücks ß 2NeigungswinkelδDurchmesser des Werkstückwälzkreisesd w2EinstichpositionEPBerührebenennormalenWerkzeugdrehzahl n 1Werkstückdrehzahl n 2NormaleN1Rotationsachse des Werkzeugs (Werkzeugachse) R1Berührradiusvektor des Werkzeugs 10 r 1Rotationsachse des Werkstücks (Werkstückachse) R2Berührradiusvektor des Werkstücks 50, 70 r 2Spitzer WinkelpSchwenkachseSAHubbewegungS hxAxialvorschubS axDifferentialvorschubS DRadialvorschubS radSchnittrichtungSREffektiver AchskreuzwinkelΣ effAchskreuzwinkelΣtiefster PunktTPBetrag der Schnittgeschwindigkeitv cSchnittgeschwindigkeitsvektor v c ,Betrag des Geschwindigkeitsvektors Wälzschälwerkzeug v 1Geschwindigkeitsvektor Wälzschälwerkzeug v 118