Hier zur (PDF)

Hier zur (PDF)

Hier zur (PDF)

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

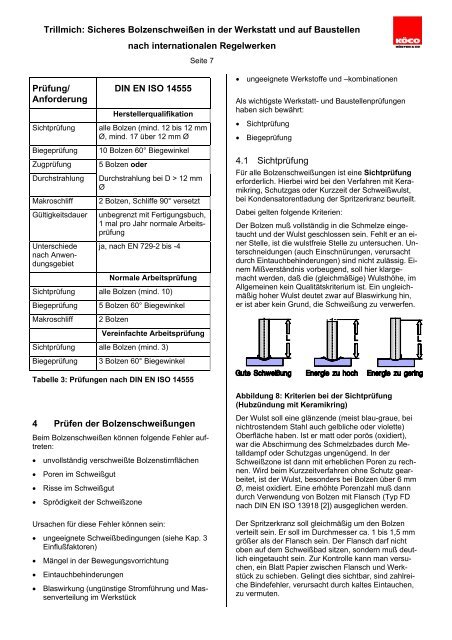

Trillmich: Sicheres Bolzenschweißen in der Werkstatt und auf Baustellennach internationalen RegelwerkenSeite 7Prüfung/AnforderungSichtprüfungBiegeprüfungZugprüfungDurchstrahlungMakroschliffGültigkeitsdauerUnterschiedenach AnwendungsgebietDIN EN ISO 14555Herstellerqualifikationalle Bolzen (mind. 12 bis 12 mmØ, mind. 17 über 12 mm Ø10 Bolzen 60° Biegewinkel5 Bolzen oderDurchstrahlung bei D > 12 mmØ2 Bolzen, Schliffe 90° versetztunbegrenzt mit Fertigungsbuch,1 mal pro Jahr normale Arbeitsprüfungja, nach EN 729-2 bis -4Normale ArbeitsprüfungSichtprüfung alle Bolzen (mind. 10)Biegeprüfung5 Bolzen 60° Biegewinkel• ungeeignete Werkstoffe und –kombinationenAls wichtigste Werkstatt- und Baustellenprüfungenhaben sich bewährt:• Sichtprüfung• Biegeprüfung4.1 SichtprüfungFür alle Bolzenschweißungen ist eine Sichtprüfungerforderlich. <strong>Hier</strong>bei wird bei den Verfahren mit Keramikring,Schutzgas oder Kurzzeit der Schweißwulst,bei Kondensatorentladung der Spritzerkranz beurteilt.Dabei gelten folgende Kriterien:Der Bolzen muß vollständig in die Schmelze eingetauchtund der Wulst geschlossen sein. Fehlt er an einerStelle, ist die wulstfreie Stelle zu untersuchen. Unterschneidungen(auch Einschnürungen, verursachtdurch Eintauchbehinderungen) sind nicht zulässig. EinemMißverständnis vorbeugend, soll hier klargemachtwerden, daß die (gleichmäßige) Wulsthöhe, imAllgemeinen kein Qualitätskriterium ist. Ein ungleichmäßighoher Wulst deutet zwar auf Blaswirkung hin,er ist aber kein Grund, die Schweißung zu verwerfen.Makroschliff2 BolzenVereinfachte ArbeitsprüfungSichtprüfung alle Bolzen (mind. 3)Biegeprüfung3 Bolzen 60° BiegewinkelTabelle 3: Prüfungen nach DIN EN ISO 14555Abbildung 8: Kriterien bei der Sichtprüfung(Hubzündung mit Keramikring)4 Prüfen der BolzenschweißungenBeim Bolzenschweißen können folgende Fehler auftreten:• unvollständig verschweißte Bolzenstirnflächen• Poren im Schweißgut• Risse im Schweißgut• Sprödigkeit der SchweißzoneUrsachen für diese Fehler können sein:• ungeeignete Schweißbedingungen (siehe Kap. 3Einflußfaktoren)• Mängel in der Bewegungsvorrichtung• Eintauchbehinderungen• Blaswirkung (ungünstige Stromführung und Massenverteilungim WerkstückDer Wulst soll eine glänzende (meist blau-graue, beinichtrostendem Stahl auch gelbliche oder violette)Oberfläche haben. Ist er matt oder porös (oxidiert),war die Abschirmung des Schmelzbades durch Metalldampfoder Schutzgas ungenügend. In derSchweißzone ist dann mit erheblichen Poren zu rechnen.Wird beim Kurzzeitverfahren ohne Schutz gearbeitet,ist der Wulst, besonders bei Bolzen über 6 mmØ, meist oxidiert. Eine erhöhte Porenzahl muß danndurch Verwendung von Bolzen mit Flansch (Typ FDnach DIN EN ISO 13918 [2]) ausgeglichen werden.Der Spritzerkranz soll gleichmäßig um den Bolzenverteilt sein. Er soll im Durchmesser ca. 1 bis 1,5 mmgrößer als der Flansch sein. Der Flansch darf nichtoben auf dem Schweißbad sitzen, sondern muß deutlicheingetaucht sein. Zur Kontrolle kann man versuchen,ein Blatt Papier zwischen Flansch und Werkstückzu schieben. Gelingt dies sichtbar, sind zahlreicheBindefehler, verursacht durch kaltes Eintauchen,zu vermuten.