Magnesium im Marianengraben - Produktionstechnisches Zentrum ...

Magnesium im Marianengraben - Produktionstechnisches Zentrum ...

Magnesium im Marianengraben - Produktionstechnisches Zentrum ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Magnesium</strong><br />

<strong>im</strong> <strong>Marianengraben</strong><br />

Es taucht fast überall auf, leider kaum <strong>im</strong> Leichtbau.<br />

Es hat ein Riesenpotenzial, lässt sich aber nur schwer verarbeiten.<br />

Genau der richtige Stoff für eine hartnäckige Ingenieurin.<br />

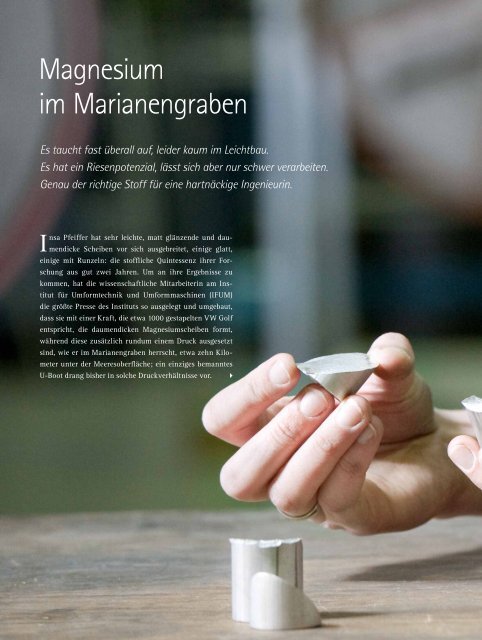

nsa Pfeiffer hat sehr leichte, matt glänzende und dau-<br />

I mendicke Scheiben vor sich ausgebreitet, einige glatt,<br />

einige mit Runzeln: die stoffliche Quintessenz ihrer For-<br />

schung aus gut zwei Jahren. Um an ihre Ergebnisse zu<br />

kommen, hat die wissenschaftliche Mitarbeiterin am Institut<br />

für Umformtechnik und Umformmaschinen (IFUM)<br />

die größte Presse des Instituts so ausgelegt und umgebaut,<br />

dass sie mit einer Kraft, die etwa 1000 gestapelten VW Golf<br />

entspricht, die daumendicken <strong>Magnesium</strong>scheiben formt,<br />

während diese zusätzlich rundum einem Druck ausgesetzt<br />

sind, wie er <strong>im</strong> <strong>Marianengraben</strong> herrscht, etwa zehn Kilometer<br />

unter der Meeresoberfläche; ein einziges bemanntes<br />

U-Boot drang bisher in solche Druckverhältnisse vor.

IFUM – MagnesIUM IM MaRIanengRaBen

28<br />

Diese Arbeiten hat sie mit der Geburt ihrer Tochter Line<br />

und den neuen Elternpflichten in Einklang gebracht. Wel-<br />

che Aufgabe die schwierigere war – oder ist? Die Ingeni-<br />

eurin, die Power für zwei ausstrahlt, zögert, aber nur kurz:<br />

„Auch bei den 30 Stunden, die ich jetzt wieder hier bin,<br />

denke ich oft: Jetzt gebe ich schon mein Kind so lange in<br />

die Krippe und schaffe trotzdem nicht mehr“.<br />

Viel zu selten trifft man Ingenieurinnen mit Kindern –<br />

vielleicht ist das einer der Gründe, warum man überhaupt<br />

sehr wenige Ingenieurinnen trifft: Weil viele das Gefühl<br />

haben, eine Entweder/Oder-Entscheidung treffen zu müssen,<br />

und dann nicht auf Kinder, sondern den zeitintensiven<br />

Beruf in einer Männerwelt verzichten. „Am Ende liegt<br />

die Rechnung ja doch auf deinem Tisch“, kommentiert Insa<br />

Pfeiffer, deren Mann beruflich viel unterwegs ist, die noch<br />

<strong>im</strong>mer typische Verteilung der Pflichten, die zu den beruflichen<br />

Aufgaben dazukommt. Dass sie dennoch „die Formgebungsgrenzen<br />

von <strong>Magnesium</strong>legierungen mittels einer<br />

Überlagerung von Druckspannungen während des Umformprozesses“<br />

erweitern konnte, verdankt sie auch einer<br />

guten Portion Glück und den kinderfreundlichen Arbeitsbedingungen<br />

am IFUM.<br />

Dazu später mehr. Zuerst die entscheidende Frage:<br />

Warum braucht die Welt <strong>Magnesium</strong>legierungen, und<br />

warum muss man die Grenzen ihres Formänderungsvermögens<br />

erweitern?<br />

<strong>Magnesium</strong>: Es steckt in Bananen,<br />

Wunderkerzen und Tabletten gegen<br />

Muskelkrämpfe – warum nicht in<br />

Autos und Flugzeugen?<br />

<strong>Magnesium</strong> ist das achthäufigste Element der Erde: Wer<br />

<strong>Magnesium</strong> sucht, findet es in Bananen, Wunderkerzen, Tabletten<br />

gegen Muskelkrämpfe oder <strong>im</strong> Meer – mehr als ein<br />

Kilogramm in einem Kubikmeter Wasser. In Autos dagegen<br />

oder in der Luft- und Raumfahrt ist <strong>Magnesium</strong> eher selten<br />

zu finden. Diesen <strong>Magnesium</strong>mangel bedauert Insa Pfeiffer,<br />

denn <strong>Magnesium</strong> ist nicht nur unbegrenzt verfügbar<br />

und relativ fest, sondern auch um etwa ein Drittel leichter<br />

als Aluminium. Ein gutes Argument für Leichtbaupioniere,<br />

denn leichtere Fahr- oder Flugzeuge verbrauchen weniger<br />

Energie und werden damit nicht nur günstiger <strong>im</strong> Betrieb,<br />

sondern jagen natürlich auch weniger CO2 in die Luft.<br />

PZH 2010<br />

Pfeiffer geht es allerdings nicht um leichte Autos. Zumindest<br />

nicht direkt. Sie möchte grundsätzlich einen vielfältigeren<br />

Einsatz von <strong>Magnesium</strong> <strong>im</strong> Maschinenbau ermöglichen.<br />

Dazu muss man wissen: <strong>Magnesium</strong> ist sehr reaktiv<br />

und leicht entzündlich. Späne können sich entzünden –<br />

deshalb mögen die Kollegen aus der spanenden Fertigung<br />

<strong>Magnesium</strong> nicht besonders. Heißes <strong>Magnesium</strong> be<strong>im</strong> Gießen<br />

ist mindestens so gefährlich, aber ums Gießen als Urformverfahren<br />

kommt man nicht herum. Das IW forscht<br />

sehr intensiv in diesem Bereich. Leider haben Bauteile, die<br />

in Gießverfahren hergestellt werden, und das ist zurzeit der<br />

größte Teil aller <strong>Magnesium</strong>-Bauteile, mechanische Nachteile<br />

<strong>im</strong> Vergleich zu umgeformten Bauteilen.<br />

Denn allein be<strong>im</strong> Umformen wird das Gefüge ideal beeinflusst:<br />

Die Bereiche gleicher Kristallstruktur – „Körner“ genannt<br />

– werden kleiner, länger und richten sich an der Kontur<br />

aus. Das sorgt dafür, dass umgeformte <strong>Magnesium</strong>bauteile<br />

eine höhere Festigkeit haben und stärker belastbar sind.<br />

Das Problem be<strong>im</strong> Umformen ist allerdings, dass <strong>Magnesium</strong><br />

eine sogenannte hexagonale Gitterstruktur hat, das<br />

heißt: Es ist sehr spröde. Presst man es mit hohem Druck<br />

zusammen, bricht es auseinander oder bekommt zumindest<br />

Risse – Insa Pfeiffer zeigt eine Probe mit einem Rand, der<br />

aussieht wie vernarbt. Eine andere Scheibe der gleichen<br />

<strong>Magnesium</strong>legierung dagegen ist glatt und rund. Sie wurde<br />

bei 225 Grad Celsius umgeformt: Bei dieser Temperatur verändert<br />

sich die innere Struktur, die Materialschichten können<br />

be<strong>im</strong> Umformen dann über eine diagonale Ebene in die<br />

neue Form gleiten.<br />

„Meine Idee war, die <strong>Magnesium</strong>proben be<strong>im</strong> Umformen<br />

zusätzlich von allen Seiten unter Druck zu setzen und zu<br />

gucken, welchen Einfluss der Druck auf das Formänderungsvermögen<br />

hat – <strong>im</strong> Idealfall sollte sich die erforderliche<br />

Umformtemperatur deutlich absenken lassen.“ Das<br />

wäre natürlich ein Gewinn, denn niedrigere Temperaturen<br />

bedeuten niedrigere Prozesskosten. Am IFUM war bereits<br />

mit Drucküberlagerung an Aluminium geforscht worden,<br />

eine gute Voraussetzung für das Vorhaben. Als die Deutsche<br />

Forschungsgemeinschaft DFG ihren Antrag bewilligte,<br />

konnte es losgehen.<br />

Für das Vorhaben stand ihr die größte hydraulische<br />

Presse des IFUM zur Verfügung; ihre Presskraft entspricht<br />

1250 Tonnen. Die Proben, 45 Mill<strong>im</strong>eter hohe Zylinder einer<br />

<strong>Magnesium</strong>legierung, sollten so darin platziert werden,<br />

dass sie von Öl umgeben sind und über dieses Öl ein Druck<br />

von bis zu 1000 bar ausgeübt wird, während von oben der<br />

Stößel der Presse das Umformen erledigt. Dieser Umformvorgang<br />

sollte bei verschiedenen Temperaturen von 70 bis

300 Grad Celsius durchgeführt, die gewünschte Temperatur<br />

jeweils über die Temperatur des Öls eingestellt werden. Zwei<br />

verschiedene Legierungen sollten auf diese Weise bei je<br />

zwei verschiedenen Umformgeschwindigkeiten untersucht<br />

werden; insgesamt etwa 300 Einzelexper<strong>im</strong>ente.<br />

Das Exper<strong>im</strong>ent: zehn Kilometer<br />

unter der Meeresoberfläche, und von<br />

oben pressen 1000 Golf<br />

Die Kräfte sind respekteinflößend: Allein der hydrostatische<br />

Druck s<strong>im</strong>uliert Verhältnisse, wie man sie <strong>im</strong> <strong>Marianengraben</strong><br />

findet. Dazu kommt die Presse, die mit der Kraft<br />

von 1000 gestapelten VW-Golf die Probe umformen soll.<br />

Die Ölmenge muss dabei über ein Druckbegrenzungsventil<br />

so reguliert werden, dass der hydrostatische Druck konstant<br />

bleibt.<br />

Bei der Planung des entsprechenden Werkzeugs, das<br />

später in die Presse eingebaut werden sollte, stieß Pfeiffer<br />

an Grenzen: „Es gibt Dichtungen für hohe Temperaturen<br />

und Dichtungen für hohen Druck. Beides zusammen schaffen<br />

die nicht“. Gleiches gilt für das Ventil, das den Druck<br />

<strong>im</strong> Öl begrenzen soll, wenn die Presse auf die Probe drückt.<br />

„Das Ventil, das Sie suchen, müssten Sie in Gold aufwiegen“,<br />

hatte ein Hersteller ihr gesagt. Das Fazit? „Wegen der<br />

Dichtungen sind wir mit der Temperatur auf max<strong>im</strong>al 200<br />

Grad runtergegangen, das Ventilproblem haben wir über<br />

einen Druckübersetzer selbst gelöst.“<br />

Und dann war Line da. „Zeitlich hat das irgendwie ideal<br />

gepasst: In den ersten Monaten nach der Geburt bin ich mit<br />

Line <strong>im</strong>mer mal kurz vorbeigekommen; Line saß bei Kollegen<br />

auf dem Schoß, und ich konnte den Fortschritt des<br />

Werkzeugs, der Hydraulikanlage und der Steuerung begutachten,<br />

die Uwe Rothgänger, der technische Mitarbeiter<br />

des Projekts, in dieser Phase ohnehin weitgehend ohne<br />

mich zusammengebaut hätte. Ohne seine tolle Unterstützung<br />

hätte das alles nicht so reibungslos geklappt.“ Nach<br />

vier Monaten nahm ihr Mann zwei Monate Elternzeit und<br />

Insa Pfeiffer war in dieser Zeit voll für ihr Exper<strong>im</strong>ent da<br />

– „aber das war schon sehr hart, meine kleine Tochter plötzlich<br />

den ganzen Tag nicht zu sehen“, gibt sie heute zu.<br />

Als Line zehn Monate alt war, bekam sie einen Platz bei<br />

den Wuselzwergen, einer neuen Betreuungseinrichtung<br />

der Universität. „Das war ganz großes Glück“, sagt die forschende<br />

Mutter. Das größte Glück allerdings, sagt sie, sei ihr<br />

Chef, der sie in jeder Hinsicht unterstützt habe – „egal,<br />

IFUM – MagnesIUM IM MaRIanengRaBen<br />

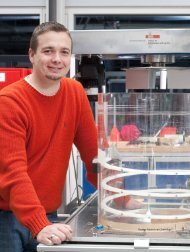

Zwe<strong>im</strong>al Insa Pfeiffer: Oben präsentiert sie eine<br />

Probe, die es be<strong>im</strong> Umformen zerrissen hat, unten<br />

verschwindet sie mit dem Techniker fast hinter der<br />

größten hydraulischen Presse des IFUM, die dafür<br />

verantwortlich ist.<br />

29

30<br />

ob ich erst nur 20, jetzt wieder 30 Stunden arbeiten woll-<br />

te und konnte. Und ich weiß, wenn ich für eine Weile nur<br />

von zu Hause aus arbeiten könnte, dann ginge auch das.<br />

Das motiviert schon sehr.“ Der Chef ist Institutsleiter Professor<br />

Bernd-Arno Behrens, der ihr 2005 auch die Abteilungsleitung<br />

Massivumformung übertragen hatte. Die hat<br />

sie allerdings abgegeben – sie fand es den Kollegen gegenüber<br />

unfair, als Teilzeit-Leiterin nur eingeschränkt anwesend<br />

zu sein. „Da bleibt einfach zu viel auf der Strecke“,<br />

findet sie. Auch so nagt ja die typische Powerfrauen-Unzufriedenheit<br />

an ihr, nicht an jeder Front 100-prozentig dabei<br />

sein zu können, selbst wenn sie abends, wenn Line schläft,<br />

noch zuhause am Schreibtisch sitzt. „<strong>Magnesium</strong> schläft<br />

nie“, sagt sie lachend dazu.<br />

Tag X, der 6. Februar 2009: Die Presse ist eingerichtet.<br />

Und hinter Abschirmungen regelrecht eingemauert – eine<br />

Sicherheitsmaßnahme, die bei solchen Randbedingungen<br />

<strong>im</strong>mer eingehalten wird. Immerhin haben es die IFUM-Wissenschaftler<br />

hier mit heißem Öl unter extremem Druck und<br />

Premierenbedingungen zu tun. „Natürlich hat man Respekt“,<br />

gibt Insa Pfeiffer zu, „wenn man das alles gerechnet hat<br />

und dann vor der Presse die Stunde der Wahrheit naht. Da<br />

steigt der Adrenalinspiegel schon an.“ Das Öl hat die richtige<br />

Temperatur erreicht, der Stempel wird heruntergefahren<br />

– und alles geht gut. Das Werkzeug hält, die Dichtungen<br />

sind dicht, der Druckübersetzer funktioniert, alles läuft wie<br />

geplant. Und die Proben, 45 Mill<strong>im</strong>eter hohe Zylinder, werden<br />

auf 13 Mill<strong>im</strong>eter dicke Scheiben heruntergepresst – sofern<br />

sie sich umformen lassen.<br />

Ärgerlich findet die Projektchefin nur, dass man während<br />

des Umformens nichts sieht und nichts hört – dass also gar<br />

nicht feststellbar ist, wann genau die Probe erste Risse bekommt.<br />

So besteht vor allem die Gefahr, dass nach dem Umformen<br />

Teile aus der Presse geholt werden, die schön glatt<br />

aussehen, aber innen doch schon Risse aufweisen. Nicht nur<br />

für ihre Forschungsergebnisse ist das inakzeptabel. Würden<br />

solche Teile mit unentdeckten Fehlern tatsächlich verbaut,<br />

wären sie ein großes Sicherheitsrisiko. Deshalb installiert<br />

sie mit ihrem Kollegen Islam Elgaly eine akustische Rissüberwachung,<br />

mit deren Hilfe man tatsächlich hören – und<br />

aufzeichnen – kann, wie die <strong>Magnesium</strong>legierung während<br />

des Umformens ächzt und fließt – oder eben reißt.<br />

Etwa 300 Mal ist die Presse <strong>im</strong> Sommer 2009 heraufund<br />

wieder heruntergefahren und hat aus den Probenzylindern<br />

mehr oder weniger flache, teils intakte, teils zerborstene<br />

Scheiben gemacht. Erfolgreich? Ein klassiches „Jein“ ist<br />

die Antwort, denn: „Bei 180 Grad geschieht etwas Erstaun-<br />

PZH 2010<br />

liches. Die Umformfähigkeit verbessert sich bei dieser Temperatur<br />

bei steigendem Öldruck ganz langsam – bis etwa<br />

630 bar. Das war zu erwarten. Wenn man dann aber den<br />

Druck noch etwas erhöht, lässt sich die Probe ganz plötzlich<br />

komplett umformen“. Um die 45 Grad, um die die erforderliche<br />

Umformtemperatur sinkt, wirtschaftlich zu nutzen, ist<br />

der Aufwand mit der Drucküberlagerung zwar noch sehr<br />

groß, aber spannend sei die Frage, WARUM die Umformfähigkeit<br />

bei diesem Druck schon 45 Grad eher beginnt, und<br />

vor allem: warum so plötzlich. Was passiert da mit dem<br />

Materialgefüge? Naheliegende Erklärungen reichen bisher<br />

nicht aus, diese Frage zu beantworten.<br />

Die Zukunft: materialwissenschaftliche<br />

Rätsel lösen, promovieren und in<br />

die Industrie gehen. Als erstes: einen<br />

Kindergartenplatz bekommen.<br />

Wie geht es weiter? Das Rätsel der sprunghaften Umformfähigkeit<br />

will die 30-Jährige unbedingt noch lösen. Die Antwort<br />

könnte sehr aufschlussreich sein und neue Ansätze für<br />

die <strong>Magnesium</strong>bearbeitung eröffnen. Natürlich würde sie<br />

gern ihre wissenschaftliche Laufbahn mit einer Promotion<br />

küren – aber das ist vor allem eine Frage zeitlicher Freiräume.<br />

Und dann: „In die Industrie und eventuell <strong>im</strong> Ausland<br />

arbeiten.“ Mit Kind? Kein Problem, findet sie – oder besser:<br />

eine lösbare Herausforderung. Schwerer lastet da die aktuelle<br />

Hürde auf ihr: Sie muss für Line eine Ganztagsbetreuung<br />

<strong>im</strong> Kindergarten finden. 24 Kindergärten kommen in<br />

Frage, persönliche Anmeldung und Eintrag auf die Warteliste<br />

jeweils einmal pro Woche irgendwann am Vormittag.<br />

Es braucht manchmal keine ignorante Arbeitswelt, um Eltern<br />

an der Vereinbarkeit von Beruf und Familie zweifeln<br />

zu lassen.

32<br />

Professor Bernd-Arno Behrens, Institutsleiter<br />

geschichte<br />

Das IFUM ist eines der ältesten umformtechnischen<br />

Institute: Gemeinsam<br />

mit dem IFW kann es seine Geschichte<br />

zurückverfolgen bis zu Karl Karmarsch,<br />

der 1831 die Höhere Gewerbeschule<br />

– den Vorläufer der heutigen<br />

Leibniz Universität Hannover – gründete<br />

und dort mechanische Technologie<br />

lehrte. Er begründete damit eine lange<br />

Tradition erstklassiger Forschung in<br />

der Fertigungs- und insbesondere der<br />

Umformtechnik.<br />

Große Tradition hat auch das Umformtechnische<br />

Kolloquium Hannover<br />

(UKH), zu dem sich seit 1952 die „Umformer“<br />

Deutschlands am IFUM treffen.<br />

Im kommenden Jahr, am 23. und<br />

24. Februar 2011, wird das 20. UKH<br />

ausgerichtet.<br />

PZH 2010<br />

aktuelle Themen<br />

Zu den Kernkompetenzen am IFUM gehören<br />

neben den klassischen Bereichen<br />

Massiv- und Blechumformung weitere<br />

Themengebiete wie Umformmaschinenentwicklung,<br />

CA-Techniken und numerische<br />

Methoden. Auch die interdisziplinären<br />

Bereiche Biomedizintechnik<br />

und Pulvermetallurgie werden abgedeckt.<br />

Dem IFUM angegliedert ist außerdem<br />

die Materialprüfanstalt für<br />

Werkstoffe und Produktionstechnik<br />

MPA. Beispiele aus dem Forschungsspektrum<br />

des IFUM:<br />

drucküberlagerte massiv-<br />

umformung / In der Massivumfor-<br />

mung werden aktuell die Auswirkun-<br />

gen einer Drucküberlagerung auf den<br />

Umformprozess untersucht, wie bei-<br />

spielsweise be<strong>im</strong> Projekt von Insa Pfeif-<br />

fer, die dabei Leichtmetalllegierungen<br />

betrachtet. Das Ziel ist eine höhere Umformbarkeit<br />

solcher Legierungen und<br />

damit ein größeres Anwendungsspektrum.<br />

Auch für Stahl, der allerdings<br />

noch höheren Druck für ähnliche Effekte<br />

erforderlich macht, wollen die Wissenschaftler<br />

durch Drucküberlagerung<br />

die Prozessgrenzen erweitern. Ein weiteres<br />

Einsatzgebiet sind Bauteile, die an<br />

ausgewählten Stellen ganz gezielt verfestigt<br />

werden sollen – das ist unter anderem<br />

ein Anliegen <strong>im</strong> SFB 675 „Hochfeste<br />

Strukturen“.<br />

Präzisionsschmieden / Über eine<br />

enge Kooperation mit der Firma Lasco<br />

konnten die Warmmassivumformer<br />

ihren Maschinenpark um eine neue<br />

Präzisionspresse erweitern. Das kommt<br />

auch dem Sonderforschungsbereich<br />

489 zu Gute, der Schmiedeprozesse<br />

präziser auslegen und opt<strong>im</strong>ieren will:<br />

Bauteile sollen so geschmiedet werden,<br />

dass sie nahezu ohne Grat und endkonturnah<br />

den Schmiedeprozess verlassen.<br />

Das bedeutet enorme Kosten-, Energieund<br />

Zeitersparnis.<br />

24 Tonnen schwer,<br />

fünf Meter hoch:<br />

Die Ankunft der neuen<br />

Präzisionspresse<br />

der Firma Lasco Ende<br />

2009 war Maßarbeit.<br />

Seitdem verstärkt<br />

sie die Warmmassivumformung.<br />

Warmblechumformung / Eine ak-<br />

tuelle und sehr vielversprechende Ent-<br />

wicklung bei den Warmblechumfor-<br />

mern des IFUM ist ein Verfahren zur<br />

konduktiven Erwärmung der Bleche.

Bislang werden die Bleche überwiegend<br />

in Öfen erhitzt, was sehr zeit- und kostenintensiv<br />

ist. Be<strong>im</strong> neuen Verfahren<br />

erwärmen sich die Bleche durch einen<br />

direkten Stromfluss innerhalb von nur<br />

20 Sekunden. Die Wissenschaftler<br />

haben für die Auslegung eines solchen<br />

komplexen Prozesses ein S<strong>im</strong>ulationsmodell<br />

aufgebaut, mit dem sie neben<br />

Prozessparametern auch Gefügezusammensetzung<br />

und mechanische Eigenschaften<br />

von Bauteilen vorhersagen<br />

können.<br />

Pulvermetallurgie / In der Pulver-<br />

metallurgie, eine Kombination von<br />

Ur- und Umformverfahren, entwickeln<br />

Wissenschaftler Prozesse zum Pressen<br />

von nahezu einbaufertigen Bauteilen<br />

aus Metallpulver. Sie können so Legierungen<br />

verarbeiten, die beispielsweise<br />

gießtechnisch nicht herstellbar sind.<br />

Am IFUM haben die Pulvermetallurgen<br />

in einem Teilprojekt des SFB 653 „Gentelligente<br />

Bauteile“ ein Verfahren entwickelt,<br />

mit dem in einem solchen Bauteil<br />

Informationen hinterlegt werden<br />

können. Dieses Verfahren beherrschen<br />

sie auch numerisch – was nicht ganz<br />

einfach ist, denn anders als bei den<br />

meisten S<strong>im</strong>ulationen spielen hier nicht<br />

nur die Elastizität und die Plastizität,<br />

sondern auch die Kompressibilität des<br />

Pulvers als zusätzliche D<strong>im</strong>ension eine<br />

Rolle.<br />

maschinendiagnostik / Mitarbeiter<br />

aus dem Forschungsbereich Maschinen<br />

beschäftigen sich unter anderem mit<br />

der Diagnostik von Umformmaschinen.<br />

Sie können helfen, wenn Anwender die<br />

Charakteristik ihrer Maschine nicht<br />

kennen, wenn sich der Pressentisch<br />

durchbiegt oder be<strong>im</strong> mehrstufigen Prozess<br />

in der letzten Stufe die gewünschte<br />

Prägung auf dem Bauteil einfach nicht<br />

zustande kommt. Mit Hilfe einer Maschinendiagnose<br />

sowie der S<strong>im</strong>ulation<br />

der Prozesskräfte und einer gekoppelten<br />

S<strong>im</strong>ulation der Maschine – einer Prozess-Maschine-S<strong>im</strong>ulation<br />

– können<br />

Probleme erkannt und behoben werden.<br />

akustische emission / In diesem Ge-<br />

biet wird an einem Verfahren gearbei-<br />

tet, mit dem die akustischen Emissio-<br />

nen während der Umformung gemessen<br />

werden können. Dieses Verfahren eröffnet<br />

völlig neue Einblicke in den Umformvorgang.<br />

Die Wissenschaftler sind<br />

in der Lage, Störeinflüsse der Maschine<br />

auszublenden; was übrig bleibt sind Signale,<br />

die direkt aus der Umformung<br />

kommen. Über einen Sensor kann man<br />

so auch das Versagen von Werkzeug<br />

oder Bauteil hörbar machen.<br />

biomedizintechnik / Die Biomedizin-<br />

techniker des IFUM schließlich interes-<br />

sieren sich <strong>im</strong> Zusammenhang mit dem<br />

SFB 599 „Biomedizintechnik“ dafür,<br />

wie Prothesen auf die umgebenden<br />

Knochen der Menschen wirken. Das<br />

Problem, das sie lösen wollen: Oft<br />

schirmt eine Hüftprothese den angrenzenden<br />

Knochen ab; Knochen, die nicht<br />

belastet werden, bilden sich aber zurück.<br />

Ihre Max<strong>im</strong>e heißt „besser viel<br />

s<strong>im</strong>ulieren statt viel ausprobieren“, und<br />

so bilden sie den Bewegungsapparat<br />

des Menschen als Mehrkörpers<strong>im</strong>ulation<br />

ab – mit Massen, Federn und Dämpfern<br />

– und untersuchen die auftretenden<br />

Belastungen. Ihre Vision ist die<br />

Entwicklung von Implantaten, die den<br />

speziellen Anforderungen von Patienten<br />

gerecht werden.<br />

Personen & Patente<br />

schnittschlagdämPfung / Eine patentierte<br />

Neuentwicklung aus dem Arbeitsbereich<br />

„Maschinen“ ist ein neuartiges<br />

Verfahren zur Schnittschlagdämpfung:<br />

Was be<strong>im</strong> Bohren passiert,<br />

IFUM – Das InsTITUT<br />

wenn der Bohrer plötzlich „durch“ ist,<br />

tritt auch be<strong>im</strong> Stanzen von Blechbauteilen<br />

auf. Basis ist ein neu entwickelter<br />

Elektromotor, der reaktionsschnell auftretende<br />

Schwingungen be<strong>im</strong> Schnittschlag<br />

dämpfen kann.<br />

kontaktfreier vorschub / Eine wei-<br />

tere Patentanmeldung hat Olaf Mart-<br />

hiens vom IFUM eine EXIST-Förderung<br />

in Höhe von fast 400.000 Euro beschert:<br />

Marthiens will dem klassischen<br />

Prinzip des Walzenvorschubs, bei dem<br />

das zu verarbeitende Bandmaterial<br />

durch zwei angetriebene Stahlwalzen<br />

in die Presse geführt wird, den Todesstoß<br />

versetzen. Bei ihm sorgen elektromagnetische<br />

Kräfte dafür, dass das<br />

Blechmaterial kontaktfrei, positionsgenau<br />

und mit hoher Geschwindigkeit<br />

fortbewegt wird.<br />

mobiler geWinderoller / Philipp<br />

Silberkuhl, ehemaliger studentischer<br />

Mitarbeiter und Projektarbeiter am<br />

IFUM, wurde durch seine Arbeit inspiriert,<br />

die Idee zu einem mobilen Gewinderoller<br />

zum Patent anzumelden. Er hat<br />

sich mit der Firma Silbertool selbstständig<br />

gemacht – unterstützt vom Gewinn<br />

des Göttinger Innovationspreises<br />

und des Wettbewerbs „enable2start“<br />

der Financial T<strong>im</strong>es Deutschland.<br />

habilitationsstiPendium / Kathrin<br />

Voges-Schwieger, Mitarbeiterin in der<br />

Blechumformung, hat <strong>im</strong> Rahmen des<br />

Programms zur Förderung des weiblichen<br />

Nachwuchses auf dem Weg zur<br />

Professur ein Stipendium gewonnen,<br />

um innerhalb von fünf Jahren eine Habilitationsschrift<br />

auszuarbeiten.<br />

48 wissenschaftliche Mitarbeiter<br />

23 nichtwissenschaftliche Mitarbeiter<br />

62 studentische Mitarbeiter<br />

33