Integrierter Drehteller für die flexible 2K-Fertigung - Krauss Maffei

Integrierter Drehteller für die flexible 2K-Fertigung - Krauss Maffei

Integrierter Drehteller für die flexible 2K-Fertigung - Krauss Maffei

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

■<br />

AUTOMOBILBAU • WERKZEUGTECHNIK<br />

D ie<br />

<strong>Integrierter</strong> <strong>Drehteller</strong> <strong>für</strong><br />

<strong>die</strong> <strong>flexible</strong> <strong>2K</strong>-<strong>Fertigung</strong><br />

Werkzeugtechnik nach Maß. Für ein neues Pkw-Mittelkonsolenkonzept wurde<br />

ein <strong>2K</strong>-Werkzeug entwickelt, bei dem der <strong>Drehteller</strong> sich nicht in der Aufspann-<br />

platte befindet, sondern direkt im Werkzeug integriert ist. Der Verarbeiter kann das<br />

Werkzeug in Kombination mit einer Beistellspritzeinheit flexibel auf unterschied-<br />

lichen Maschinen einsetzen.<br />

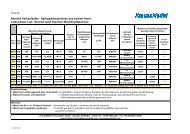

Bild 1. Blick ins <strong>Drehteller</strong>werkzeug <strong>für</strong> <strong>die</strong> Konsolenträger-<strong>Fertigung</strong> auf einer<br />

Spritzgießmaschine des Typs KM 1300-12000 MC<br />

UWE STEINMEYER<br />

Otto Kunststoffverarbeitung<br />

Crock GmbH ist auf <strong>die</strong> Herstellung<br />

großvolumiger Bauteile wie<br />

Mülltonnen, Behälter, Paletten sowie Teile<br />

<strong>für</strong> <strong>die</strong> Automobilindustrie, den Bausektor<br />

etc. spezialisiert. Als <strong>Fertigung</strong>stechniken<br />

werden das 1K- und <strong>2K</strong>-Spritzgießen<br />

in Sperrschieber- und Umlegetechnik,<br />

<strong>die</strong> Gasinnendrucktechnik und<br />

das 2-Farben-Spitzgießen eingesetzt.<br />

Somit waren <strong>die</strong> Voraussetzungen <strong>für</strong><br />

<strong>die</strong> <strong>Fertigung</strong> eines Grundträgers <strong>für</strong> eine<br />

Pkw-Mittelkonsole in <strong>2K</strong>-Technik <strong>für</strong><br />

<strong>die</strong> Automobilindustrie erfüllt. Den Auftrag<br />

dazu erteilte der Systemlieferant Fau-<br />

recia. Das komplexe Bauteil wiegt etwa<br />

1000 g – davon entfallen 90 % auf <strong>die</strong><br />

Hartkomponente aus PP mit 15 % Glasfaser.<br />

Die Weichkomponente, ein thermoplastisches<br />

Elastomer, hat einen Anteil<br />

von rund 10 %. Hinzu kommen spezifische<br />

Anforderungen: „An den Konsolenträger<br />

müssen zahlreiche Anbauteile<br />

präzise montiert werden. Da kommt es<br />

darauf an, dass <strong>die</strong> Spaltmaße genau stimmen“,<br />

erläutert Helmut Herb, Prokurist<br />

bei Otto. „Außerdem muss der Konsolenträger<br />

Anti-Knarz-Anforderungen erfüllen<br />

und den Bestimmungen des Kopfaufschlagsicherheitsbereichsentsprechen.<br />

Da<strong>für</strong> werden bestimmte Bereiche<br />

mit der Weichkomponente umspritzt.“<br />

Mit der schwierigen Aufgabe wandte<br />

sich Otto an den Werkzeug- und Formenbauer<br />

Erich Schweiger GmbH & Co.<br />

KG.„Zunächst stellte sich natürlich <strong>die</strong><br />

Frage“, erinnert sich Geschäftsführer Anton<br />

Schweiger, „<strong>für</strong> welches <strong>2K</strong>-Konzept<br />

wir uns entscheiden. Für ein Werkzeug<br />

mit Sperrschiebern ist <strong>die</strong> Weichkomponente<br />

zu komplex gestaltet. Bei der Umsetztechnik<br />

wären wir mit inakzeptablen<br />

Schwindungsproblemen konfrontiert gewesen.<br />

Daher entschieden wir uns <strong>für</strong> ein<br />

<strong>Drehteller</strong>werkzeug.“<br />

Bei der <strong>Drehteller</strong>technik wird nach<br />

der Herstellung des Vorspritzlings <strong>die</strong> gesamte<br />

bewegliche Werkzeughälfte um<br />

180° gedreht. Im hier beschriebenen Anwendungsfall<br />

kommt der Vorspritzling<br />

aus PP in <strong>die</strong> Kavität <strong>für</strong> den folgenden<br />

Spritzvorgang. Dort wird er mit der<br />

Weichkomponente umspritzt.<br />

Sechs Tonnen in fünf Sekunden<br />

auf den Kopf gestellt<br />

Normalerweise können solche Werkzeuge<br />

nur auf speziell da<strong>für</strong> ausgelegten<br />

Mehrkomponentenmaschinen betrieben<br />

werden, weil sich der Drehkranz in der<br />

beweglichen Aufspannplatte befindet.<br />

„Wir benötigten aber eine <strong>flexible</strong> Lösung<br />

– ein Werkzeug, das auf verschiedenen<br />

Maschinen einsetzbar ist“, erklärt Helmut<br />

Herb. Schweiger schlug deswegen vor, den<br />

<strong>Drehteller</strong> komplett in das Werkzeug zu<br />

integrieren.„Wir hatten schon bei früheren<br />

Projekten Werkzeuge mit integriertem<br />

<strong>Drehteller</strong> gebaut und daher auf <strong>die</strong>sem<br />

Gebiet Erfahrungen gesammelt“, so<br />

Anton Schweiger,„neu bei <strong>die</strong>sem Projekt<br />

war <strong>für</strong> uns <strong>die</strong> Größenordnung: das Gesamtgewicht<br />

der Form liegt immerhin bei<br />

16 t. Die Auswerferseite des Werkzeugs,<br />

<strong>die</strong> in fünf Sekunden um 180° gedreht<br />

88 © Carl Hanser Verlag, München Kunststoffe 3/2004

Bild 2. CAD-Darstellung der beiden Werkzeughälften<br />

Bild 3. Dimensionsprüfung am <strong>2K</strong>-Bauteil<br />

mit einer Zeiss-Messmaschine bei der Erich<br />

Schweiger GmbH & Co. KG<br />

Bild 4. <strong>Fertigung</strong>szelle KM 1300-12000 MC<br />

<strong>für</strong> den Konsolenträger bei der Otto Kunststoffverarbeitung<br />

Crock GmbH<br />

Kunststoffe 3/2004<br />

wird,wiegt 6 t – das ist wegen der großen<br />

Schwungmasse eine besondere Herausforderung.“<br />

Trotzdem lohnte sich der Aufwand: Da<br />

sowohl in der <strong>Fertigung</strong> bei Otto als auch<br />

im Technikum bei Schweiger Maschinen<br />

der MC-Baureihe von <strong>Krauss</strong>-<strong>Maffei</strong> im<br />

Einsatz waren, konnte das Werkzeug flexibel<br />

an beiden Standorten bis zur Serienreife<br />

bemustert werden. Die ersten Versuche<br />

fanden bei Schweiger auf einer KM<br />

1000-8100 MC statt. In der Serienfertigung<br />

wird das Werkzeug auf einer KM<br />

1300-12000 MC, nun in Crock, eingesetzt.<br />

Helmut Herb: „Der integrierte<br />

<strong>Drehteller</strong> stellt <strong>für</strong> uns auch ein Absicherungskonzept<br />

<strong>für</strong> <strong>die</strong> termingerechte<br />

<strong>Fertigung</strong> dar. Denn im Notfall können<br />

wir das Werkzeug in unserer <strong>Fertigung</strong><br />

auch auf anderen Maschinen einsetzen,<br />

um pünktlich zu liefern.“<br />

Flexibilität durch modulare<br />

Maschinentechnik<br />

Die zusätzlichen Beistell-Spritzaggregate,<br />

mit der <strong>die</strong> MC-Maschinen <strong>für</strong> <strong>die</strong> <strong>2K</strong>-<br />

Technik bei Schweiger und bei Otto umgerüstet<br />

wurden,können ebenfalls an verschiedenen<br />

Maschinen eingesetzt werden.<br />

Durch das modulare Konzept können <strong>die</strong><br />

<strong>2K</strong>-Bauteile also auf jeder Maschine der<br />

passenden Größe gefertigt werden. Ein<br />

weiterer Vorteil der MC-Maschinen besteht<br />

darin, dass <strong>die</strong> Erweiterung der<br />

Steuerung <strong>für</strong> den integrierten <strong>Drehteller</strong><br />

unkompliziert und störungsfrei mit der<br />

Maschinensteuerung kommuniziert.<br />

Die Automobilindustrie legt auf<br />

Schnelligkeit großen Wert. Für <strong>die</strong> Konstruktion<br />

und <strong>die</strong> <strong>Fertigung</strong> des Werkzeugs<br />

stand deshalb nur<br />

wenig Zeit zur Verfügung.<br />

„Zwischen dem Zeitpunkt,<br />

an dem uns <strong>die</strong> verbindlichen<br />

CAD-Daten<br />

des Bauteils vorlagen, und<br />

der Serienreife des Werkzeugs<br />

lagen nur 24 Wochen“,<br />

sagt Anton Schweiger<br />

nicht ohne Stolz. „In<br />

den ersten acht Wochen<br />

erstellten wir das Grundkonzept<br />

und <strong>die</strong> Werkzeugkonstruktion.<br />

Die<br />

Materialbeschaffung<br />

nahm zwei Wochen in Anspruch.<br />

Die eigentliche<br />

Werkzeugfertigung fand<br />

in den darauf folgenden<br />

Wochen statt. In <strong>die</strong>ser<br />

Phase gab es noch Änderungen<br />

am Bauteil, weil es<br />

AUTOMOBILBAU • WERKZEUGTECHNIK ■<br />

Im Profil: Werkzeug- und<br />

Formenbau Schweiger<br />

Das 1962 gegründete Unternehmen Erich<br />

Schweiger GmbH & Co. KG Werkzeug- und<br />

Formenbau mit Sitz in Uffing am Staffelsee<br />

beschäftigt etwa 60 Mitarbeiter. Mit einer<br />

eigenen Konstruktion und <strong>Fertigung</strong> konzentriert<br />

sich Schweiger vor allem auf <strong>die</strong> Herstellung<br />

hochwertiger Spritzgießwerkzeuge<br />

<strong>für</strong> technisch anspruchsvolle Teile. Schwerpunkte<br />

sind <strong>2K</strong>-Werkzeuge und Feuchtpolyester-Formen<br />

mit einem Gewicht von bis zu<br />

16 Tonnen. Das Unternehmen bietet seinen<br />

Kunden einen Komplettservice: Im Technikum<br />

können Bemusterungen bis zur Serienreife<br />

unter Einsatzbedingungen durchgeführt<br />

werden. Für <strong>die</strong> Erstellung von Erstmusterprüfberichten<br />

steht eine Zeiss-Messmaschine<br />

zur Verfügung.<br />

www.schweiger-formenbau.de<br />

in der ursprünglichen Form <strong>die</strong> erforderlichen<br />

Crashtests nicht bestanden hätte.<br />

Deswegen wurden noch sechzig Verstärkungsrippen<br />

integriert. Das zog einen<br />

aufwändigen Prozess nach sich, insbesondere<br />

weil das Werkzeug ja zwei Kerne<br />

hat.“<br />

Serienreif in 24 Wochen<br />

Um acht Wochen zeitversetzt begann<br />

Schweiger mit der <strong>Fertigung</strong> eines zweiten<br />

Werkzeugs <strong>für</strong> <strong>die</strong> Rechtslenkervariante.<br />

Die damit hergestellten Bauteile sind<br />

<strong>für</strong> Fahrzeuge bestimmt, <strong>die</strong> in Märkte<br />

mit Linksverkehr wie Großbritannien,<br />

In<strong>die</strong>n, Südafrika oder Australien gelie-<br />

Bild 5. Erfolgreiche Partner (v.l.n.r.): Franz Freisl, Anton Schweiger<br />

(beide Erich Schweiger GmbH & Co. KG) und Helmut Herb<br />

(Otto Kunststoffverarbeitung Crock GmbH)<br />

V<br />

89

■<br />

AUTOMOBILBAU • WERKZEUGTECHNIK<br />

Im Profil: Otto Kunststoffverarbeitung<br />

Crock<br />

Die Otto-Gruppe erzielt einen weltweiten<br />

Jahresumsatz von 500 Mio. EUR. Der wichtigste<br />

Geschäftsbereich sind Entsorgungssysteme,<br />

auf technische Teile entfallen rund<br />

10 % des Gesamtumsatzes. Die Otto Kunststoffverarbeitung<br />

Crock GmbH mit Sitz im<br />

thüringischen Crock generiert mit Kunststoffteilen<br />

unter anderem <strong>für</strong> <strong>die</strong> Automobilund<br />

Haushaltsgeräteindustrie ein Umsatzvolumen<br />

von etwa 15 Mio. EUR. Am Standort<br />

Crock sind 110 Mitarbeiter beschäftigt, davon<br />

20 im Werkzeugbau. Der Schwerpunkt<br />

der Spritzgießfertigung liegt bei Maschinen<br />

mit Schließkräften zwischen 6500 und<br />

40 000 kN. <strong>2K</strong>-Teile können mit Schließkräften<br />

bis 23 000 kN produziert werden.<br />

www.okc-crock.de<br />

fert werden. Schweiger: „Wir waren mit<br />

der ersten Konstruktion gar nicht fertig<br />

und haben gleich mit der zweiten losgelegt.<br />

Wir wussten noch nicht einmal, ob<br />

das erste Konzept überhaupt funktio-<br />

niert. Da wurde es dann richtig spannend.“<br />

Aber das Vertrauen, das Otto der Erfahrung<br />

und dem Know-how des Formenbauers<br />

entgegenbrachte, war gerechtfertigt:<br />

Bei der ersten Bemusterung<br />

im Hause Schweiger produzierte das<br />

Werkzeug nur 24 Wochen nach Beginn<br />

des Projekts bereits voll funktionsfähige<br />

Bauteile, so dass <strong>die</strong> Serienfertigung wenig<br />

später beginnen konnte.<br />

Eine halbe Million Bauteile<br />

mit einem Werkzeug<br />

Otto wird sich aufgrund der Erfolge weiterhin<br />

verstärkt im <strong>2K</strong>-Bereich engagieren.<br />

Helmut Herb: „Das nächste Projekt<br />

ist eine <strong>2K</strong>-Radlaufschale. Unsere Stärke<br />

liegt darin, dass wir 360 Tage im Jahr produzieren.<br />

So sind wir in der Lage, <strong>die</strong> hohe<br />

Stückzahl von 500 000 Teilen mit einem<br />

Werkzeug und einer Maschine abzudecken.“<br />

Nach den guten Erfahrungen<br />

bei der Mittelkonsole wird Otto auch bei<br />

der Radlaufschale mit den Partnern<br />

Schweiger und <strong>Krauss</strong>-<strong>Maffei</strong> zusammenarbeiten.<br />

■<br />

DER AUTOR<br />

Werkzeugmachermeister UWE STEINMEYER, geb.<br />

1952, ist bei der <strong>Krauss</strong>-<strong>Maffei</strong> Kunststofftechnik<br />

GmbH, München, in der Kundenberatung und Projektierung<br />

auf dem Gebiet Spritzgießwerkzeuge tätig.<br />

SUMMARY PLAST EUROPE<br />

INTEGRATED ROTARY<br />

PLATFORM FOR<br />

FLEXIBLE TWO-COMPONENT<br />

PRODUCTION<br />

CUSTOMISED MOULD TECHNOLOGY. Moulds<br />

featuring rotary platform technology can usually only<br />

be employed on dedicated multi-component machines<br />

because the turntable is located in the movable<br />

platen. For a new car central console, a twocomponent<br />

mould has been developed in which the<br />

rotary platform is integrated into the mould directly.<br />

This gives processors the flexibility to use the mould<br />

in combination with a side injection moulding unit on<br />

any machine of appropriate size.<br />

NOTE: You can read the complete article<br />

by entering the number PE102831<br />

on our website at www.kunststoffe.de/PE.