Wertschöpfungskette - Krauss Maffei

Wertschöpfungskette - Krauss Maffei

Wertschöpfungskette - Krauss Maffei

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

1 ¦ 2008 made<br />

by<br />

Weltpremiere:<br />

Perfektes<br />

Technologietrio

02<br />

Dr. Dietmar Straub,<br />

CEO von <strong>Krauss</strong><strong>Maffei</strong>.<br />

Liebe Kunden, liebe Leser,<br />

EDITORIAL<br />

„Weltweit ist <strong>Krauss</strong><strong>Maffei</strong><br />

an den Standorten seiner<br />

Kunden präsent.“<br />

vor Ihnen liegt die zweite Ausgabe des Magazins made by <strong>Krauss</strong><strong>Maffei</strong>.<br />

Die Erstausgabe war 2007 erschienen, in einem für <strong>Krauss</strong><strong>Maffei</strong> bewegten<br />

und erfolgreichen Jahr. Von der Neuaufstellung des Unternehmens und<br />

der Zusammenführung unserer Extrusionsaktivitäten unter der neuen<br />

Marke <strong>Krauss</strong><strong>Maffei</strong> Berstorff profitieren Sie als unsere Kunden. Den<br />

Höhepunkt der letzten Monate bildete die Messe K2007, auf der wir viele<br />

von Ihnen als unsere Gäste begrüßen durften. Dort zeigte <strong>Krauss</strong><strong>Maffei</strong><br />

erstmals eine Maschine, bei der die drei Technologien Spritzgießen,<br />

Extrusion und Reaktionstechnik in einer einzigen Fertigungszelle integriert<br />

sind. Verfahren wie diese weisen in die Zukunft der Kunststofftechnologie.<br />

Daher widmen wir ihnen die Titelgeschichte in dieser Ausgabe unseres<br />

Magazins.<br />

Wenn ich auf das Geschäftsjahr 2007 zurückblicke, so freut es mich<br />

ebenfalls festzustellen, dass die <strong>Krauss</strong><strong>Maffei</strong>-Gruppe sehr erfolgreich<br />

war. Erstmals lag unser Auftragseingang bei über einer Milliarde Euro,<br />

der Umsatz bei 950 Millionen. Die Arbeitsplätze unserer Mitarbeiter<br />

konnten wir nicht nur sichern – ihre Zahl ist gegenüber dem vorangegangenen<br />

Geschäftsjahr sogar gestiegen, auf nunmehr 4.000 weltweit. Mit<br />

über 570 Servicemitarbeitern und einem Netzwerk von über 140 eigenen<br />

Gesellschaften und Vertretungen weltweit ist <strong>Krauss</strong><strong>Maffei</strong> global an den<br />

Standorten seiner Kunden präsent.<br />

Ich freue mich auf die weitere Zusammenarbeit mit Ihnen!<br />

Herzlich grüßt Sie<br />

Dr. Dietmar Straub<br />

IMPRESSUM<br />

made by <strong>Krauss</strong><strong>Maffei</strong><br />

Herausgeber: <strong>Krauss</strong><strong>Maffei</strong><br />

Technologies GmbH,<br />

<strong>Krauss</strong>-<strong>Maffei</strong>-Straße 2,<br />

80997 München,<br />

Telefon + 49/89/88 99 0,<br />

Telefax + 49/89/88 99 22 06,<br />

www.kraussmaffei.com<br />

Verantwortlich:<br />

Matthias Andreesen Viegas<br />

Verlag und Redaktion:<br />

mk publishing GmbH,<br />

Döllgaststraße 7–9, 86199 Augsburg,<br />

Telefon +49/821/3 44 57 0,<br />

Telefax +49/821/3 44 57 19,<br />

www.mkpublishing.de<br />

Bildnachweise: Biro, Bosch, Christophery,<br />

Continental, Jansen AG, Michael Kießling,<br />

<strong>Krauss</strong><strong>Maffei</strong>, mk publishing/mk Archiv,<br />

Pixelio/Richard<br />

TERMINE FÜR DIE BRANCHE<br />

Messen 2008<br />

08.–11.04. Plastimàgen Mexiko-Stadt,<br />

Mexiko<br />

17.–20.04. Chinaplas Shanghai, China<br />

23.–24.04. Kunststoffe Friedrichshafen,<br />

Medizintechnik Deutschland<br />

27.–30.05. Chemexpo Budapest, Ungarn<br />

26.–29.05. Aseanplas Singapur<br />

03.–05.09. PU China Shanghai, China<br />

18.–22.09. Taipeiplas Taipeh, Taiwan<br />

14.–18.10. Fakuma Friedrichshafen,<br />

Deutschland<br />

23.–26.10. Plastex Kairo, Ägypten<br />

20.–24.10. Equiplast Barcelona, Spanien<br />

19.–22.11. DMP Dongguan, China<br />

04.–06.12. Tyres & RubberTec Shanghai, China<br />

AUSZEICHNUNG FÜR DR. ERWIN BÜRKLE<br />

Jahrzehntelanges<br />

Engagement<br />

Am 20. Februar 2008 wurde Dr. Erwin Bürkle, Leiter<br />

Vorentwicklung Neue Technologien/Prozesstechnik<br />

Spritzgießtechnik bei <strong>Krauss</strong><strong>Maffei</strong>, in Aachen<br />

mit dem Georg-Menges-Preis geehrt. Er erhielt die<br />

Auszeichnung aus den Händen von Prof. Dr. Walter<br />

Michaeli, Leiter des Instituts für Kunststoffverarbeitung<br />

(IKV) an der RWTH Aachen, sowie Dr. Werner<br />

Feistkorn, 1. stellvertretender Vorsitzender der<br />

Fördervereinigung des IKV. Der Preis, der im Zweijahresrhythmus<br />

– 2008 zum sechsten Mal – verliehen<br />

wird, richtet sich an herausragende Persönlichkeiten,<br />

die sich bei der Umsetzung von Erkenntnissen aus<br />

Forschung und Entwicklung im Wechselfeld zwischen<br />

Wirtschaft und Wissenschaft verdient gemacht<br />

haben. Dr. Erwin Bürkle wurde diese Ehrung nicht<br />

zuletzt für seine Tätigkeit in zahlreichen Fachbeiräten<br />

zuteil, aber auch für die jahrzehntelange<br />

Förderung des Ingenieurnachwuchses, dem er ein<br />

wertvoller Ansprechpartner ist. p<br />

EDITORIAL | NEWS MADE BY KRAUSSMAFFEI 1 ¦ 2008

TECHNOLOGIESPARTE SPRITZGIESSTECHNIK<br />

Neuer Geschäftsführer<br />

Dr. Karlheinz Bourdon<br />

Mit Dr. Karlheinz Bourdon hat zum 1. Februar<br />

2008 ein Manager mit 22 Jahren Branchenerfahrung<br />

die Führung der Spritzgießtechnik (IMM) von<br />

<strong>Krauss</strong><strong>Maffei</strong> übernommen. Seit Promotionsbeginn<br />

am Institut für Kunststoffverarbeitung der RWTH<br />

Aachen im Jahr 1985 ist der heute 50-Jährige der<br />

Kunststoffindustrie eng verbunden. So war er auch<br />

für <strong>Krauss</strong><strong>Maffei</strong> bereits erfolgreich: Dr. Karlheinz<br />

Bourdon übernahm 1990 die Leitung des Bereichs<br />

Systemtechnik im Unternehmen. Anschließend<br />

arbeitete er für den Kunststoffmaschinenbauer<br />

Ferromatik Milacron, zuerst als Leiter der Entwicklung<br />

und Konstruktion, dann als Produktionssowie<br />

anschließend als Werksleiter. Im Jahr 2000<br />

wurde er zum Geschäftsführer der Ferromatik<br />

Milacron ernannt, ab 2001 war er für alle Maschinenbauaktivitäten<br />

von Milacron in Europa<br />

verantwortlich.<br />

Frank Peters (links)<br />

übernahm zum 1. April<br />

2008 die Nachfolge von<br />

Walter Tesche (rechts).<br />

Ab 2003 übernahm<br />

Dr. Karlheinz Bourdon<br />

die weltweite Verantwortung für den Milacron-<br />

Maschinenbau im Bereich des Spritzgießens,<br />

des Blasformens und der Extrusion. „Ich freue<br />

mich, dass wir mit Dr. Bourdon einen Manager<br />

mit internationaler Erfahrung und langjährigem<br />

Branchen-Know-how für <strong>Krauss</strong><strong>Maffei</strong> gewinnen<br />

konnten“, unterstreicht Dr. Dietmar Straub, CEO<br />

von <strong>Krauss</strong><strong>Maffei</strong>. „Er wird die hervorragende<br />

Marktposition unserer Spritzgießtechnik weiter<br />

ausbauen.“ Der besondere Dank von <strong>Krauss</strong><strong>Maffei</strong><br />

gilt Manfred Reichel, der die Spritzgießtechnik-<br />

Sparte seit August 2007 kommissarisch führte und<br />

sie mit seinem profunden Markt-Know-how auch<br />

in der nächsten Zeit strategisch unterstützen wird.<br />

Zudem verantwortet er auch in Zukunft weiter<br />

alle Extrusionsaktivitäten des Unternehmens. p<br />

Stabwechsel in der<br />

Reaktionstechnik<br />

Zum 1. April 2008 trat<br />

Frank Peters die Nachfolge<br />

von Walter Tesche an<br />

und verantwortet damit<br />

weltweit alle Aktivitäten in der Reaktionstechnik<br />

(RPM) von <strong>Krauss</strong><strong>Maffei</strong>. Der heute 41-jährige<br />

Diplom-Ingenieur begann seine Karriere bei<br />

<strong>Krauss</strong><strong>Maffei</strong> 1997 im Vertrieb Reaktionsmaschinen<br />

für den nordamerikanischen Markt. Von 1999 bis<br />

2003 leitete er das strategische Produktmanagement<br />

der GEA Lufttechnik, bevor er 2003 als Vertriebsleiter<br />

Reaktionstechnik zu <strong>Krauss</strong><strong>Maffei</strong> zurückkehrte.<br />

Seit 2006 führte er als Bereichsleiter bereits die<br />

Reaktionstechnik am Standort München.<br />

FRANK PETERS ÜBERNIMMT BEREICHSLEITUNG<br />

Mit der Erfahrung von<br />

über 20 Jahren in der<br />

Kunststoffindustrie:<br />

Dr. Karlheinz Bourdon,<br />

seit 1. Februar<br />

Geschäftsführer bei<br />

<strong>Krauss</strong><strong>Maffei</strong>.<br />

Dr. Dietmar Straub, CEO von <strong>Krauss</strong><strong>Maffei</strong>, wünscht<br />

dem neuen RPM-Chef einen erfolgreichen Start:<br />

„Frank Peters wird gemeinsam mit seiner Mannschaft<br />

unsere Reaktionstechnik auf der Erfolgsspur halten.<br />

Gleichzeitig geht mein besonderer Dank an Walter<br />

Tesche, der in mehr als 35 Jahren für <strong>Krauss</strong><strong>Maffei</strong><br />

Wegweisendes geleistet hat.“ Walter Tesche startet<br />

zur Jahresmitte in den Ruhestand. Der heute 63-Jährige<br />

war für <strong>Krauss</strong><strong>Maffei</strong> zunächst im internationalen<br />

Vertrieb von Spritzgießmaschinen tätig und leitete<br />

zwischen 1986 und 1999 nacheinander sowohl<br />

den Vertrieb der Extrusionstechnik als auch der<br />

Spritzgießtechnik. Seit 2000 hatte er die Führung<br />

des Geschäftsbereichs Reaktionstechnik inne. p<br />

NEWS<br />

03

Ein Verweis<br />

auf die Zukunft:<br />

Schwingungsdämpfer<br />

aus<br />

thermoplastischem<br />

Träger<br />

und gummi-ähnlichem<br />

TPU, beides<br />

reaktiv vernetzt<br />

zu TPU-X.<br />

INNOVATIVE KUNSTSTOFFTECHNOLOGIEN<br />

Kunststoffe sind ein äußerst vielfältiges Material,<br />

dessen Einsatzspektrum sich schon seit Jahrzehnten<br />

kontinuierlich erweitert. Hinter dieser<br />

Entwicklung stehen vor allem zwei treibende<br />

Kräfte: erstens die größeren Freiheitsgrade bei der<br />

Einstellung von Werkstoffeigenschaften gegenüber<br />

konventionellen Materialien wie etwa Metallen<br />

und zweitens das hohe Potenzial bei der Optimierung<br />

der Herstellkosten. Ein prominentes Beispiel<br />

ist die Mehrkomponententechnik. Zwar umfasst<br />

sie sehr komplexe Verfahren, bietet dafür aber<br />

verblüffende Einsparpotenziale. Diese entstehen,<br />

weil sich die Zahl der Bauteile verringert, was die<br />

Kosten für Fertigung und Montage senkt. Mehrere<br />

Kunststoffschmelzen in einem Werkzeug zu<br />

einem Spritzgießteil zu formen, kann dabei auf<br />

unterschiedliche Weise erfolgen, etwa in Form von<br />

Verbund-, Mehrfarben-, Sandwich- oder Montagespritzgießen.<br />

Für Dr. Erwin Bürkle, Leiter Vorentwicklung Neue<br />

Technologien/Prozesstechnik im Bereich Spritzgießtechnik<br />

bei <strong>Krauss</strong><strong>Maffei</strong>, ist in diesem Zusammenhang<br />

eine Feststellung besonders wichtig: „Erst die<br />

passende Kombination aus Maschine, Werkzeug<br />

Neue Einsatzfelder<br />

für die Zukunft<br />

<strong>Krauss</strong><strong>Maffei</strong> hat nicht nur das<br />

Know-how, modernste Anlagen für<br />

die drei wesentlichen Technologien<br />

der Kunststoffverarbeitung – Spritzgießen,<br />

Extrusion und Reaktion –<br />

zu bauen. Das Unternehmen entwickelt<br />

auch innovative Verfahren,<br />

die ganz neue Einsatzmöglichkeiten<br />

für Kunststoffbauteile eröffnen.<br />

und Verfahren bietet den notwendigen Rahmen für<br />

eine wirtschaftliche Produktion.“ Die eigentliche<br />

Maschine ist also nicht der einzige Faktor, auf den<br />

es bei der Weiterentwicklung von Kunststofftechnologien<br />

ankommt. Aber, wie Jochen Mitzler, Leiter<br />

Produkt- und Technologiemanagement Spritzgießtechnik<br />

bei <strong>Krauss</strong><strong>Maffei</strong>, feststellt: „Innovative<br />

Kunststoffe brauchen pfiffige Maschinentechnologie.<br />

Und für diese ist <strong>Krauss</strong><strong>Maffei</strong> ein kompetenter Entwicklungspartner.“<br />

Dies zeigt sich an wegweisenden<br />

Technologien, die unterschiedliche Verfahrenstechniken<br />

in sich vereinen. Ein Beispiel ist SkinForm,<br />

bei dem spritzgegossene Trägerbauteile mit einem<br />

weichen PUR-Gießsystem überflutet werden. So<br />

entstehen in einem Arbeitsschritt verschiedenartige,<br />

hochwertige Oberflächen, etwa auf Innenraumbauteilen<br />

für Automobile.<br />

X-Form statt Metall-Gummi-Verbund<br />

Ein aktuelles Beispiel für eine Mehrkomponententechnik,<br />

die mit Spritzgieß-, Extrusions- und<br />

Reaktionstechnik gleich drei Verfahren in sich<br />

vereint und dabei ein ganz neues Einsatzspektrum<br />

für Kunststoffe eröffnet, trägt den Namen X-Form.<br />

Fertigung in<br />

Drehtischtechnik<br />

ermöglicht niedrige<br />

Taktzeiten.<br />

04 FOCUS<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

Es wurde von <strong>Krauss</strong><strong>Maffei</strong> in Gemeinschaft mit<br />

der Elastrogran GmbH und der Mues Products &<br />

Moulds GmbH entwickelt. X-Form ist konzipiert<br />

für Anwendungen, in denen derzeit noch Metall-<br />

Gummi-Verbunde im Einsatz sind. Als mögliche<br />

Applikationen nennt Jochen Mitzler Gehäusedeckel<br />

mit integrierter Dichtung oder Motorlagerungen.<br />

Das Verfahren beruht darauf, dass ein<br />

neu entwickeltes thermoplastisches Polyurethan<br />

(TPU) vom Typ Elastollan des Herstellers Elastogran<br />

durch einen Reaktionsschritt während des<br />

Abkühlens zu TPU-X vernetzt wird. Dies vollzieht<br />

sich in einem Spritzgießcompounder, der wiederum<br />

die kontinuierliche Extrusion zum gleichmäßigen<br />

Einbringen des Vernetzungsmittels in die<br />

Schmelze mit dem diskontinuierlichen Prozess des<br />

Spritzgießens in sich vereint.<br />

Als praxisnahe Applikation entwickelten<br />

<strong>Krauss</strong><strong>Maffei</strong> und die Partner einen Schwingungsdämpfer,<br />

ein Bauteil, das prinzipiell in Maschinenlagern<br />

oder im Fahrwerk eines Automobils<br />

zum Einsatz kommt. Dieses Mehrkomponententeil<br />

wurde auf der K2007 im Live-Betrieb auf<br />

einem Spritzgießcompounder von <strong>Krauss</strong><strong>Maffei</strong><br />

gefertigt. Der Schwingungsdämpfer besteht aus<br />

zwei Komponentenarten: erstens einem glasfaserverstärkten<br />

thermoplastischen Träger mit Hülse,<br />

bestehend aus einem Ultramid CR von BASF.<br />

Und zweitens aus der zwischen Träger und Hülse<br />

befindlichen gummi-elastischen Schwingungsdämpfung<br />

aus TPU-X. Hinzu kommt noch eine<br />

umlaufende elastische Dichtung, ebenfalls aus<br />

TPU-X.<br />

KONTAKT<br />

Jochen Mitzler<br />

Leiter Produkt- und Technologiemanagement<br />

Spritzgießtechnik<br />

Telefon +49/89/8899 4410<br />

jochen.mitzler@kraussmaffei.com<br />

Vorteil: enormer Zeitgewinn<br />

Die herausragende Innovation der X-Form-Applikation<br />

ist ihre Zykluszeit von nur 60 Sekunden. Sie<br />

wird möglich durch die Herstellung der Teile in<br />

drei Arbeitstakten, die zeitgleich in der Fertigungszelle<br />

stattfinden. Im vierten Takt wird der Schwingungsdämpfer<br />

durch einen Linearroboter entnommen.<br />

Die Dämpfungsschicht des Bauteils soll starke<br />

Schwingungen aufnehmen und hat daher eine<br />

Wanddicke von 15 Millimetern. Bei einer derartigen<br />

Materialanhäufung wäre – bedingt durch die<br />

Kühlzeit – mit einer langen Taktzeit zu rechnen.<br />

Nur durch die Fertigung in Drehtischtechnik lässt<br />

sich ein Zyklus von 60 Sekunden realisieren. Im<br />

ersten Arbeitstakt entstehen Träger und Hülse<br />

aus Polyamid. Für jeden weiteren dreht sich das<br />

Werkzeug um 90 Grad. In der zweiten und dritten<br />

Station wird schichtweise die Weichkomponente<br />

mit TPU-X aufgebaut. Die vierte Station dient der<br />

Entnahme bei geschlossenem Werkzeug. Gegenüber<br />

der klassischen Elastomerverarbeitung verringert<br />

sich die Verarbeitungszeit um einen Faktor<br />

von vier bis sechs.<br />

Hervorzuheben ist, dass es sich beim X-Form-Verfahren<br />

um einen klassischen 2K-Thermoplast-Spritzgießprozess<br />

handelt. Für die<br />

Werkzeugtemperierung sind keine Heißund<br />

Kaltzonen erforderlich, wie man<br />

sie von Gummi-Thermoplast-Verbunden<br />

kennt. Dies<br />

vereinfacht die<br />

Prozessführung<br />

wesentlich. p<br />

Die Fertigungszelle:<br />

Spritzgießcompounder von <strong>Krauss</strong><strong>Maffei</strong>.<br />

ZEHN JAHRE<br />

SPRITZGIESS-<br />

COMPOUNDER<br />

Bereits 1998 zeigte<br />

<strong>Krauss</strong><strong>Maffei</strong> auf der<br />

Messe K eine revolutionäre<br />

Maschine: einen<br />

Spritzgießcompounder,<br />

abgekürzt IMC, der<br />

erstmals das diskontinuierliche<br />

Spritzgießen<br />

mit dem kontinuierlichen<br />

Prozess des Compoundierens<br />

in einer einzigen<br />

Fertigungszelle zusammenfasste.<br />

Bis heute<br />

erschließt der IMC immer<br />

neue Anwendungsbereiche<br />

und zeigt den Weg<br />

in die Zukunft – zum<br />

Beispiel mit dem X-Form-<br />

Verfahren.<br />

FOCUS<br />

05

06<br />

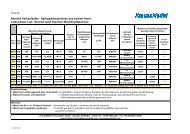

VOM ROHSTOFF ZUM ENDPRODUKT<br />

Die <strong>Wertschöpfungskette</strong><br />

aus einer Hand<br />

Der Herstellung von Kunststoffteilen liegen komplizierte Verfahren zugrunde.<br />

Da ist es für die Anwender naheliegend, alle Prozesse in der Technologie<br />

eines einzigen Maschinenherstellers zusammenzufassen. <strong>Krauss</strong><strong>Maffei</strong> leistet<br />

genau dies. Das Know-how des Unternehmens beginnt beim Rohstoff und<br />

zieht sich durch die gesamte <strong>Wertschöpfungskette</strong>.<br />

Am Anfang stehen<br />

Rohstoffherstellung und<br />

Compoundieren mittels<br />

Extrusionstechnik.<br />

FOCUS<br />

Neben seiner Kompetenz in den autarken Technologiesparten<br />

Spritzgieß-, Extrusions- und Reaktionstechnik<br />

ist <strong>Krauss</strong><strong>Maffei</strong> in der Lage,<br />

verschiedene Technologien bis hin zur Abdeckung<br />

der gesamten <strong>Wertschöpfungskette</strong> zusammenzufassen.<br />

Diese kann damit beginnen, dass ein<br />

Großextruder von <strong>Krauss</strong><strong>Maffei</strong> Berstorff das<br />

Rohgranulat innerhalb des Polymerisationsprozesses<br />

herstellt. Anschließend wird das Rohgranulat<br />

zu einem einsatzfähigen Halbzeug mit den<br />

geforderten mechanischen, physikalischen und<br />

chemischen Eigenschaften compoundiert. Das<br />

Halbzeug gelangt in einen Spritzgießprozess, ein<br />

thermoplastisches Kunststoffbauteil entsteht.<br />

Anschließend ist eine Oberflächenveredelung<br />

mittels PUR-Technik denkbar und schließlich<br />

kommt die Automationstechnik ins Spiel, wenn<br />

das Teil durch einen Roboter entnommen wird und<br />

in nachgeschalteten automatisierten Arbeitsschritten,<br />

zum Beispiel Beschnitt- oder Fügevorgängen,<br />

das Endprodukt entsteht. Ein Hersteller, der diesen<br />

komplexen Prozess in seiner Produktion abbilden<br />

möchte, hat normalerweise aufseiten der Maschinenhersteller<br />

mindestens zwei Ansprechpartner:<br />

einen beim Lieferanten für Compoundiermaschinen<br />

und einen weiteren beim Spritzgießmaschinenhersteller<br />

– es sei denn, der Kunde entscheidet sich<br />

für eine Komplettlösung von <strong>Krauss</strong><strong>Maffei</strong>.<br />

Fit für den Wettbewerb<br />

In vielen Branchen werden die Produktentwicklungszyklen<br />

immer kürzer, bei steigendem Kostendruck.<br />

Gleichzeitig erweitert sich das Einsatzspektrum<br />

von Kunststoffprodukten. Ein Markt, der<br />

geradezu als Paradebeispiel für diese Trends gelten<br />

kann, ist die Automobilproduktion mit ihrer<br />

Zulieferindustrie. „Für die Kunden in diesem<br />

Sektor ist das Abdecken der gesamten Prozesskette<br />

durch <strong>Krauss</strong><strong>Maffei</strong> weit mehr als eine komfortable<br />

Lösung in Sachen Maschinentechnologie“,<br />

erklärt Dr. Erwin Bürkle, Leiter Vorentwicklung<br />

Neue Technologien/Prozesstechnik Spritzgießtechnik<br />

bei <strong>Krauss</strong><strong>Maffei</strong>. „Es bildet eine Strategie mit<br />

den Eckpunkten Qualität steigern, Zeit gewinnen<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

Technologie<br />

Maschinentechnik<br />

Strategische<br />

und Kosten reduzieren.“ Oder kurz gesagt:<br />

Partnerschaft<br />

en <strong>Krauss</strong><strong>Maffei</strong> macht seine Kunden fit für den<br />

Wettbewerb.<br />

Optimales Preis-Leistungs-Verhältnis<br />

Die Fähigkeit, die gesamte <strong>Wertschöpfungskette</strong><br />

abdecken zu können, bildet ein Alleinstellungsmerkmal<br />

von <strong>Krauss</strong><strong>Maffei</strong>. Voraussetzung hierfür<br />

ist das Beherrschen der drei wesentlichen Maschinentechnologien<br />

Extrusion, Spritzgießen und<br />

Reaktionstechnik. <strong>Krauss</strong><strong>Maffei</strong> leistet dies als<br />

einziger Hersteller weltweit. „Neben seinem<br />

ausgeprägten Rezeptur- und Prozessverständnis<br />

kann <strong>Krauss</strong><strong>Maffei</strong> auch alles aus einer Hand<br />

bieten. So realisieren wir über die gesamte<br />

Prozesskette hinweg ein optimales Preis-Leistungs-<br />

KONTAKT<br />

ROHSTOFF<br />

Dr. Erwin Bürkle<br />

Leiter Vorentwicklung<br />

Neue Technologien/Prozesstechnik<br />

Spritzgießtechnik<br />

Telefon +49/89/8899 2799<br />

erwin.buerkle@kraussmaffei.com<br />

Dr. Jens Liebhold<br />

Leiter Geschäftsbereich<br />

Zweischneckenextruder<br />

Extrusionstechnik<br />

Telefon +49/511/5702 128<br />

jens.liebhold@kraussmaffei.com<br />

<strong>Wertschöpfungskette</strong><br />

ROHSTOFF COMPOUND / BLEND HALBZEUG ZWISCHENPRODUKT ENDPRODUKT<br />

Polyolefine<br />

Technische Thermoplaste<br />

PUR<br />

…<br />

Einschneckenextruder<br />

Unterwassergranulierung<br />

Polyurethantechnik<br />

Compoundierung /<br />

Blending<br />

COMPOUND / BLEND<br />

Gefüllte und verstärkte<br />

Compounds<br />

TPE’s<br />

Polymerblends<br />

Nanocompounds<br />

Biopolymere<br />

Naturfasercompounds<br />

…<br />

Zweischneckenextruder, gleichlaufend<br />

Formgebung Veredelung Montage etc.<br />

HALBZEUGE<br />

Granulate<br />

Folien<br />

Platten<br />

Profile<br />

Rohre<br />

Schaumprodukte<br />

…<br />

Injection Moulding Compounder (IMC)<br />

Einschneckenextruder<br />

Zweischneckenextruder,<br />

gegenläufig<br />

ZWISCHENPRODUKT<br />

Spritzgießteile<br />

Preforms<br />

Bauteile für komplexe<br />

Produkte<br />

Optische Datenträger<br />

…<br />

Spritzgießmaschine<br />

Polyurethantechnik<br />

Verhältnis für unsere Kunden“, erklärt Dr. Jens<br />

Liebhold, Leiter des Geschäftsbereichs Zweischneckenextruder<br />

bei <strong>Krauss</strong><strong>Maffei</strong> Berstorff.<br />

Denn: „Wir müssen keine Technologien hinzukaufen.<br />

Bei vielen Entwicklungsprojekten sitzt<br />

<strong>Krauss</strong><strong>Maffei</strong> als alleiniger Maschinenhersteller<br />

von Anfang an mit am Tisch. Reibungsverluste<br />

werden so ausgeschlossen.“ Prozesse wie die<br />

Substitution von Gummi-Metall-Verbunden durch<br />

reine Kunststofflösungen (vgl. S. 4/5) weisen den<br />

Weg in die Zukunft. Solche Beispiele zeigen das<br />

Potenzial, das in der Zusammenführung unterschiedlicher<br />

Maschinentechnologien steckt – die<br />

Abdeckung der gesamten Prozesskette für innovative<br />

und besonders rationell hergestellte Kunststoffprodukte.<br />

p<br />

ENDPRODUKTE FÜR<br />

Automobil<br />

Verpackung<br />

Life Science<br />

Freizeit und Sport<br />

Bauindustrie<br />

Elektrik und Elektronik<br />

Kommunikation<br />

Optische Industrie, Optik<br />

Haushaltsware (weiße)<br />

…<br />

Handling / Automation<br />

Spritzgießmaschinen<br />

bringen Kunststoffgranulat<br />

in Form.<br />

FOCUS<br />

07

Automobilkomponenten<br />

wie Hutablagen und Abdeckungen<br />

werden<br />

bereits aus Naturfasern<br />

hergestellt.<br />

Naturfasercompounds<br />

sind besonders bei<br />

Terrassenprofilen<br />

beliebt. Sie ähneln Holz,<br />

sind dabei aber formund<br />

feuchtebeständiger.<br />

NACHWACHSENDE ROHSTOFFE IN DER KUNSTSTOFFTECHNIK<br />

Ökonomisch und<br />

ökologisch sinnvoll<br />

Verbundwerkstoffe mit Naturfasern sind auf dem Vormarsch.<br />

Dafür sprechen so unterschiedliche Argumente<br />

wie geringes Gewicht, Ressourcenschonung und Wirtschaftlichkeit.<br />

<strong>Krauss</strong><strong>Maffei</strong> ist Vorreiter in der Maschinentechnologie<br />

zur Herstellung und Verarbeitung der<br />

innovativen Compounds.<br />

Naturfaserverstärkte Kunststoffbauteile sind<br />

ihren mit Glas, Aramid oder Polyester verstärkten<br />

Gegenstücken bei den mechanischen Eigenschaften<br />

in vielerlei Hinsicht überlegen. Das Material<br />

ist deutlich leichter und – besonders wichtig bei<br />

Automotive-Anwendungen – bricht bei einem<br />

Crash weniger scharfkantig als glasfaserverstärkte<br />

Materialien. Zudem weist es eine bessere Ökobilanz<br />

auf: Naturfasern werden mit vergleichsweise<br />

geringem Energieaufwand aus nachwachsenden<br />

Rohstoffen erzeugt, häufig aus Resten, wie sie<br />

etwa in der Holzindustrie anfallen. Während viele<br />

glasfaserverstärkte Formteile noch auf Deponien<br />

entsorgt werden, lassen sich solche aus Naturfasercompounds<br />

nahezu rückstandslos verbrennen.<br />

Hochschulkooperation<br />

Nachwachsende Rohstoffe in der Kunststofftechnik<br />

sind ohne Zweifel auf dem Vormarsch, jedoch ist<br />

ihr Praxiseinsatz ein vergleichbar junges Gebiet<br />

der Verfahrenstechnik. Vorreiter in der Entwicklung<br />

von Naturfasercompounds ist <strong>Krauss</strong><strong>Maffei</strong><br />

Berstorff. In Zusammenarbeit mit dem Fachbereich<br />

Bioverfahrenstechnik der Fachhochschule<br />

Hannover hat der Maschinenhersteller ein neues<br />

Zweischneckenextruderkonzept zur Produktion<br />

von Naturfasercompounds<br />

entwickelt, bei dem<br />

die Fasern direkt<br />

ohne energieintensive<br />

Vortrocknung<br />

verarbeitet werden.<br />

„Dabei kommen<br />

unsere patentierten<br />

Multi-Process-Elemente<br />

(MPE) zum<br />

Einsatz“, erklärt<br />

Gerhard Scheel,<br />

Projetktingenieur<br />

08 FEATURE<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

Entwicklung bei <strong>Krauss</strong><strong>Maffei</strong> Berstorff. „So ist<br />

eine besonders schonende und wirtschaftliche Einarbeitung<br />

der Naturfasern möglich.“ Darüber hinaus<br />

kann die Anlage optimal und je nach Feuchtigkeit<br />

auf das gewünschte Produkt eingestellt werden, je<br />

nachdem, ob Holzmehl, Holzfasern, Flachs oder<br />

Hanf verarbeitet werden sollen. Ein weiterer Vorteil:<br />

Durch die direkte Verarbeitung der Naturfasern<br />

ohne energieintensive Vortrocknung wird gleichzeitig<br />

die Gefahr einer Staubexplosion ausgeschlossen.<br />

Die Verarbeitung<br />

In einem ersten Verarbeitungsschritt wird das<br />

Polymer über eine gravimetrische Dosierung in<br />

die Füllzone gegeben und in der Plastifizierzone<br />

aufgeschmolzen. Zur Verbesserung der Produkteigenschaften<br />

werden neben dem Polymer noch<br />

verschiedene Additive in die Füllzone zugegeben.<br />

Die Dosierung der Naturfasern erfolgt über eine<br />

Seitenfüttereinrichtung stromab in die Schmelze.<br />

Mithilfe der MPEs lassen sich die Naturfasern<br />

besonders schonend in die Schmelze einarbeiten.<br />

Entlang des Verfahrensteils befinden sich mehrere<br />

Öffnungen, über die die in den Naturfasern enthaltene<br />

und freigesetzte Feuchtigkeit abgeführt wird.<br />

Nach der Naturfasereinarbeitung wird die Schmelze<br />

unter Vakuum entgast, um Feuchtigkeit und niedermolekulare<br />

Bestandteile vollständig zu entfernen. In<br />

einem letzten Schritt erfolgt dann der Druckaufbau<br />

für die Weiterverarbeitung der Schmelze.<br />

Kompetenz in der Reaktionstechnik<br />

Ideal geeignet für die Produktion naturfaserverstärkter<br />

Formteile ist die Polyurethantechnik.<br />

<strong>Krauss</strong><strong>Maffei</strong> hat hierfür in Abwandlung des<br />

LFI-Verfahrens das NFI-(Natural Fibre Injection)-<br />

Verfahren entwickelt. Dabei wird die Naturfaser<br />

vom Roving als Strang abgezogen und im Schneidwerk<br />

direkt am Mischkopf in einzelne Filamente<br />

mit definierter Länge zerschnitten. Diese werden<br />

im Auslaufrohr des Mischkopfs mit den in der<br />

Mischkammer vermischten Reaktionskomponenten<br />

benetzt. Anschließend trägt ein Roboter das PUR-<br />

Naturfasergemisch in das offene Werkzeug ein. Der<br />

Einsatz eines Naturfaserrovings anstatt einer Glasfasermatte<br />

ist aus mehreren Gründen kostengünstiger.<br />

Das manuelle Einlegen der Matten entfällt und<br />

auch der Abfall wird deutlich reduziert.<br />

Automotive und mehr<br />

Formteile aus Naturfasercompounds erfeuen sich<br />

zunehmender Beliebtheit, vor allem in der Automobilindustrie.<br />

In der S-Klasse von Mercedes-Benz<br />

ersetzten sie rund 23 Kilogramm herkömmlicher<br />

Materialien, etwa in Form der Hutablage sowie<br />

der Türinnenverkleidungen. Auch in der Bau- und<br />

Freizeitindustrie kommen Naturfasercompounds<br />

immer häufiger zum Einsatz. So werden sie etwa zu<br />

Terrassenböden und Gartenzäunen verarbeitet, die<br />

in ihrer Optik und Haptik dem Holz ähneln, dafür<br />

aber deutlich kostengünstiger und witterungsbeständiger<br />

sind. p<br />

KONTAKT<br />

Gerhard Scheel<br />

Projektingenieur Entwicklung<br />

Extrusionstechnik<br />

Telefon +49/511/5702 208<br />

gerhard.scheel@kraussmaffei.com<br />

Josef Renkl<br />

Leiter Forschung und Entwicklung<br />

Reaktionstechnik<br />

Telefon +49/89/8899 3288<br />

josef.renkl@kraussmaffei.com<br />

NATURFASERN ZUR<br />

COMPOUNDIERUNG<br />

Samenfasern<br />

• Baumwolle<br />

• Kapok<br />

Bastfasern<br />

• Bambus<br />

• Hanf<br />

• Jute<br />

Fruchtfasern<br />

• Kokos<br />

Hartfasern<br />

• Holz<br />

• Sisal<br />

FEATURE<br />

09

Dr. Karlheinz Bourdon,<br />

Geschäftsführer<br />

Spritzgießtechnik.<br />

Liebe Kunden, liebe Leser,<br />

10 KEYNOTE | NEWS INJECTION<br />

KEYNOTE<br />

„Kunststoff ersetzt<br />

andere Materialien<br />

oder ermöglicht Form-<br />

teile, die bislang gar<br />

nicht denkbar gewesen<br />

wären.“<br />

heute möchte ich mich Ihnen als neuer Geschäftsführer<br />

vorstellen, der für die Spritzgießtechnik bei <strong>Krauss</strong><strong>Maffei</strong><br />

verantwortlich zeichnet. Ich freue mich, für dasjenige<br />

Unternehmen zu arbeiten, das gemessen am Umsatz Weltmarktführer<br />

bei Kunststoff und Gummi verarbeitenden<br />

Maschinen und Anlagen ist. Dass wir diese Position innehaben,<br />

liegt an dem Vertrauen, das Sie unserer Lösungskompetenz<br />

entgegenbringen. Dafür danke ich Ihnen und möchte Sie<br />

bitten, weiterhin aktiv mit uns zusammenzuarbeiten. Die<br />

Ansprechpartner aus dem Bereich Spritzgießtechnik von<br />

<strong>Krauss</strong><strong>Maffei</strong> stehen weltweit zu Ihrer Verfügung.<br />

Was ist die Grundlage des Erfolgs in der Kunststofftechnik?<br />

Ich denke, ein wesentlicher Baustein ist ganz sicher das<br />

Augenmerk auf die Zukunft unserer Technologien. So<br />

könnte man auch den Leitgedanken der vorliegenden<br />

Ausgabe unseres Magazins made by <strong>Krauss</strong><strong>Maffei</strong> betiteln.<br />

Darin erfahren Sie etwa, wie <strong>Krauss</strong><strong>Maffei</strong> durch das<br />

Zusammenführen seiner Kompetenz im Spritzgießen mit<br />

anderen Technologien neue Einsatzfelder für Kunststoffe<br />

erschließt. Kunststoff ist in der Lage, andere Materialien<br />

zu ersetzen – bei verbesserten Produkteigenschaften – oder<br />

Formteile zu realisieren, die bislang gar nicht denkbar<br />

gewesen wären. Beispiele finden Sie in der vorliegenden<br />

Ausgabe unseres Magazins. Ich wünsche Ihnen eine angenehme<br />

Lektüre!<br />

Ihr Dr. Karlheinz Bourdon,<br />

Geschäftsführer Spritzgießtechnik<br />

AUFTRÄGE MX-BAUREIHE<br />

Riesig und doch<br />

wirtschaftlich<br />

Über zwei Aufträge für die Lieferung von Großmaschinen<br />

aus der MX-Reihe durfte sich die Technologiesparte<br />

Spritzgießtechnik von <strong>Krauss</strong><strong>Maffei</strong> zum Jahresende 2007<br />

freuen. Einen Spritzgießcompounder (IMC) vom Typ<br />

KM 2300-14000 MX bestellte die HP Pelzer Gruppe mit<br />

Stammsitz in Witten, Nordrhein-Westfalen. HP Pelzer ist<br />

weltweit führender Anbieter von Akustiksystemen mit<br />

dem Schwerpunkt<br />

auf Bauteilen für<br />

den Innen- und<br />

Außenbereich<br />

von Fahrzeugen.<br />

Auf dem neuen<br />

Spritzgießcompounder<br />

wird ein<br />

Akustikbauteil<br />

für den BMW 3er Ein Spritzgießcompounder, wie er von<br />

hergestellt, das der HP Pelzer Gruppe geordert wurde.<br />

der Geräuschdämmung<br />

zwischen Motor- und Fahrgastraum dient. Markus<br />

Schinabeck, Technologiemanager IMC bei <strong>Krauss</strong><strong>Maffei</strong>,<br />

erklärt die Besonderheit des Verfahrens: „Erstmals werden<br />

dem thermoplastischen Elastomer bis zu 85 Prozent<br />

Bariumsulfatpulver beigemengt.“ Das IMC-Verfahren<br />

ersetzt bei HP Pelzer einen RPM-Sprühprozess und kann<br />

gegenüber diesem eine erhebliche Materialkostenersparnis<br />

realisieren – ein Paradebeispiel dafür, wie <strong>Krauss</strong><strong>Maffei</strong><br />

durch die Zusammenführung verschiedener Technologien<br />

wirtschaftliche Lösungen für seine Kunden erarbeitet.<br />

Eine zweite Großmaschine geht nach Südamerika: Die<br />

KM 4000-101000 MX, bestellt von der Conorsa S. A.<br />

in San Luis, Buenos Aires, Argentinien, ist ein Gigant<br />

unter den Spritzgießmaschinen. Es handelt sich um eine<br />

Kombination aus der größten Plastifiziereinheit, die<br />

<strong>Krauss</strong><strong>Maffei</strong> je entwickelt hat, sowie der zweitgrößten<br />

Schließeinheit. Die Maschine, die zur Herstellung von<br />

Müllcontainern dienen wird, hat ein maximales Schussgewicht<br />

von beeindruckenden 40 Kilogramm Polyethylen.<br />

Sonderentwicklungen wie die übergroße Plastifiziereinheit<br />

sowie die Logistik eines Transports nach Südamerika<br />

gehören zu den Herausforderungen, die <strong>Krauss</strong><strong>Maffei</strong> als<br />

weltweiter Partner regelmäßig problemlos meistert. p<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

INTERNATIONALER DEUTSCHER TRAININGS-PREIS 2008<br />

<strong>Krauss</strong><strong>Maffei</strong> gewinnt Gold<br />

Am 22. Februar wurde im Rahmen von Europas<br />

größter Weiterbildungsmesse didacta in Stuttgart<br />

der Internationale Deutsche Trainings-Preis 2008<br />

verliehen. Einen von vier ersten Plätzen belegte<br />

dabei das Schulungskonzept von <strong>Krauss</strong><strong>Maffei</strong>, das<br />

als Fachkraftoffensive unter dem Motto „Unser<br />

Beitrag zum Aufschwung“ steht. Für das Unternehmen<br />

freut sich Rupert Gruber, Leiter der Schulungsabteilung<br />

am Standort München: „In unserem neuen<br />

Schulungsprogramm liegt ein besonderer Schwerpunkt<br />

auf Soft Skills wie Fehlervermeidung, Kommunikation,<br />

Zusammenarbeit oder Personalführung.<br />

Diese möchte <strong>Krauss</strong><strong>Maffei</strong> neben der reinen<br />

Technologiekompetenz an die Mitarbeiter seiner<br />

Kunden weitergeben. Es ist sehr erfreulich, dass<br />

dieses Konzept die Jury des Bundesverbands der<br />

Verkaufsförderer und Trainer BDVT überzeugte.“<br />

Im Ergebnis profitieren die Kunden, die Spritzgießmaschinen<br />

von <strong>Krauss</strong><strong>Maffei</strong> einsetzen: Ihre<br />

Mitarbeiter sind nicht nur technisch hervorragend<br />

geschult, sondern verstehen es aufs Beste, verantwortungsvoll<br />

zu handeln. Angeboten werden die<br />

Erfolgreicher Abschluss:<br />

CEO Dr. Dietmar Straub,<br />

K. S. Lee, Director of<br />

Advanced R&D Center IL<br />

Kwang, und Geschäftsführer<br />

Manfred Reichel.<br />

Als weltweit erster<br />

Anwender hat der<br />

koreanische Automobilzulieferer<br />

IL Kwang eine<br />

von <strong>Krauss</strong><strong>Maffei</strong> entwickelte kombinierte Produktionslösung<br />

für die Herstellung großflächiger<br />

Automobil-Innenteile mit Softtouch-Oberflächen<br />

gekauft. Mit integriertem Compounder verknüpft<br />

die Anlage Spritzgieß-, Reaktions- und Extrusionstechnik<br />

– das ist Technologie hoch drei von<br />

<strong>Krauss</strong><strong>Maffei</strong>. Dr. Dietmar Straub, CEO von<br />

<strong>Krauss</strong><strong>Maffei</strong>, unterstreicht: „Auf der K2007 im<br />

Oktober vergangenen Jahres haben viele Besucher<br />

unsere große SkinForm-Anlage bestaunt. Mit diesem<br />

Seminare von <strong>Krauss</strong><strong>Maffei</strong> seit Januar 2008. In<br />

rund 180 Schulungen pro Jahr haben 950 Kundenmitarbeiter<br />

die Chance, ihr technisches Wissen<br />

ebenso wie ihre soziale Kompetenz zu optimieren. p<br />

Kontakt über rupert.gruber@kraussmaffei.com<br />

SERVICE MASCHINENVERLAGERUNGEN<br />

Alles aus einer Hand<br />

Bei Maschinenverlagerungen stellt der Bereich Service innerhalb der Spritzgießtechnik<br />

von <strong>Krauss</strong><strong>Maffei</strong> jetzt einmal mehr seine Kompetenz als Komplettdienstleister<br />

unter Beweis. Für den Kunden, dessen Maschine den Produktionsstandort<br />

wechseln soll, bedeutet diese Verlagerung aus einer Hand einen<br />

enormen Synergie- und Kostenvorteil. Die Experten von <strong>Krauss</strong><strong>Maffei</strong> übernehmen<br />

beispielsweise die länderspezifischen Modifikationen wie Anpassung<br />

der Elektrik oder der Sprache in der Bedienoberfläche. Doch das Service-Paket<br />

umfasst noch viel mehr: Vor der Demontage am alten Standort steht eine<br />

technische Bestandsaufnahme des Istzustands mit Protokoll. Die Remontage<br />

am neuen Standort kann gleichzeitig zur Vornahme notwendiger Maschinen-<br />

Upgrades genutzt werden. <strong>Krauss</strong><strong>Maffei</strong> übergibt seinem Kunden nach der<br />

Verlagerung eine produktionsbereite Spritzgießmaschine und schult darüber<br />

hinaus auch das Bedien- und Wartungspersonal. p<br />

Kontakt über wolfgang.ballas@kraussmaffei.com<br />

SKINFORM-ANLAGE FÜR IL KWANG IN KOREA<br />

Technologie hoch drei im Einsatz<br />

Auftrag stellen wir unter Beweis, dass der Markt<br />

diese innovative Technik hervorragend annimmt.“<br />

IL Kwang arbeitet als Zulieferer für die Hyundai/<br />

Kia-Gruppe. Der Auftrag umfasst eine Komplettlösung<br />

aus einer Spritzgießmaschine KM 2300 der<br />

MX-Baureihe mit Wendeplattentechnik, dem<br />

integrierten Spritzgießcompounder, dem patentierten<br />

SkinForm-Verfahren sowie zwei Handlingrobotern.<br />

Mit dieser Produktionslösung ermöglicht <strong>Krauss</strong>-<br />

<strong>Maffei</strong> als der einzige Lieferant von drei wesentli<br />

chen Kunststoff-Verarbeitungstechnologien erstmals<br />

die vollautomatische Produktion von großflächigen<br />

Automobil-Innenteilen mit anspruchsvollen Applikationen<br />

in Lederoptik in einem Schuss. p<br />

NEWS INJECTION<br />

11

MASSGESCHNEIDERTE AUTOMATIONSLÖSUNGEN<br />

Individuell und wirtschaftlich<br />

Automation gehört zum Komplettangebot von <strong>Krauss</strong><strong>Maffei</strong>. Aus Standardkomponenten<br />

konzipieren die Experten für jede Spritzgießmaschine<br />

die passgenaue Roboterlösung. Neuestes Beispiel ist die Kombination<br />

von ClassiX-Maschine mit dem Linearroboter LRX.<br />

Eingespieltes Team:<br />

Spritzgießmaschine<br />

der ClassiX-Reihe<br />

mit Linearroboter<br />

zur Teile-Entnahme.<br />

12 FOCUS INJECTION<br />

1992 stellte <strong>Krauss</strong><strong>Maffei</strong> auf der Messe K in<br />

Düsseldorf die erste Spritzgießmaschine in Zweiplattentechnik<br />

vor. Diese bewährte Technologie<br />

wurde zum Klassiker im Angebotsspektrum von<br />

<strong>Krauss</strong><strong>Maffei</strong> und zur K2007 präsentierte das<br />

Unternehmen seine neueste Spritzgießmaschinenbaureihe,<br />

deren Name diesem Umstand Rechnung<br />

trägt: ClassiX. Die neue Reihe bildet eine besonders<br />

wirtschaftliche Sonderversion innerhalb der CX-<br />

Familie, im unteren Schließkraftbereich zwischen<br />

350 und 1.300 kN. Die Maschinen arbeiten<br />

vollhydraulisch, die Zweiplattentechnologie<br />

ermöglicht eine kompakte Bauform, während das<br />

Viersäulen-Schließsystem für hohe Präzision steht.<br />

Die ClassiX-Modulplattform ist die ideale Basis<br />

einer hochflexiblen Baureihe für die wirtschaftliche<br />

Spritzgießfertigung mit höchsten Ansprüchen.<br />

Kunden haben die Möglichkeit, ihre Maschine<br />

aus 83 Basiskombinationen von Schließen-/<br />

Schneckendurchmessern zu wählen und diese<br />

aus einer freien Auswahl von über 500 Zusatzoptionen<br />

zu der für sie passenden Produktionslösung<br />

zu ergänzen. Durch die Kombination mit<br />

den Linearrobotern der neuen LRX-Serie erhöht<br />

sich die Produktivität der Maschinen.<br />

Die perfekte Ergänzung<br />

Im Verbund mit einer ClassiX-Spritzgießmaschine<br />

dient der Linearroboter LRX beispielsweise dazu,<br />

die gespritzten Teile aus dem Werkzeug zu<br />

entnehmen und auf einem Förderband abzulegen.<br />

Andere Optionen sind das Einbringen von<br />

Einlegeteilen ins Werkzeug, Angussschneiden,<br />

Montage oder die Befüllung in Beutel oder Trays.<br />

<strong>Krauss</strong><strong>Maffei</strong> liefert die Linearroboter mit einer<br />

Tragkraft von fünf, zehn oder 15 Kilogramm<br />

Traglast. Sie bilden damit eine besonders<br />

wirtschaftliche Ergänzung zu den ClassiX-<br />

Maschinen, die ebenfalls für das Spritzgießen<br />

kleiner und mittelgroßer Teile ausgelegt sind.<br />

Typischerweise ist der LRX in die Steuerung der<br />

Maschine integriert. Der Roboter kann dann<br />

alternativ von der Maschine aus oder über die<br />

Handsteuereinheit programmiert werden. Maschine<br />

und Roboter kommunizieren über einen<br />

VARAN-Bus – eine zehnmal schnellere Lösung<br />

gegenüber dem in Vorgängerprodukten eingesetzten<br />

DIAS-Bus.<br />

Die Kombination aus ClassiX und LRX ist<br />

äußerst vielseitig: Sie kommt im Automotive-<br />

Sektor ebenso zum Einsatz wie in der Medizintechnik,<br />

bei Verpackungen sowie in der Elektro-<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

CLASSIX UND LRX: VORZÜGE AUF EINEN BLICK<br />

Spritzgießmaschine ClassiX<br />

• Kompakte, raumsparende und<br />

werkzeugschonende Zweiplattentechnologie<br />

• Plastifizierung mit minimalem Verschleiß<br />

und extralangen Standzeiten<br />

• Hydraulik und Elektrik für minimalen<br />

Energieverbrauch optimiert<br />

• Optionskatalog mit mehr als<br />

500 Extras für spezifische Produktionsaufgaben<br />

Linearroboter LRX<br />

und Elektronikindustrie. Für die gesamte Anlage,<br />

bestehend aus Spritzgießmaschine, Roboter,<br />

Förderband und Schutzeinhausung, liegt eine CE-<br />

Konformitätserklärung vor. Unter der Bezeichnung<br />

LRX-S bietet <strong>Krauss</strong><strong>Maffei</strong> den Linearroboter in<br />

einer Stand-alone-Version an, die auch mit älteren<br />

Spritzgießmaschinen sowie solchen von anderen<br />

Herstellern kombiniert werden kann.<br />

Optimal für kurze Zyklen<br />

Ebenfalls neu sind die Seitenentnahmeroboter SR<br />

von <strong>Krauss</strong><strong>Maffei</strong>. Sie zeichnen sich durch<br />

Schnelligkeit, Flexibilität und Zuverlässigkeit<br />

aus. Ihr typisches Einsatzfeld ist die Herstellung<br />

dünnwandiger Artikel mit Zykluszeiten unter sechs<br />

Sekunden in der Medizintechnik und im Verpackungsbereich.<br />

Der SR wird entweder direkt<br />

an der Maschine montiert oder in eine mobile<br />

Automationszelle integriert. Beide Varianten<br />

eignen sich für Reinraumanwendungen, ein<br />

wichtiges Kriterium vor allem beim Einsatz in der<br />

Medizintechnik. Analog zum Linearroboter ist<br />

• Raumersparnis durch Integration des<br />

Schaltschranks an der Z-Achse<br />

• VARAN-Bus, zehnmal schneller als<br />

konventioneller DIAS-Bus<br />

• Vereinfachte Navigation, Software<br />

zur Offline-Programmierung und<br />

vieles mehr<br />

• Gemeinsame Datenhaltung mit<br />

der Spritzgießmaschine<br />

• Handheld mit Touch-Funktion<br />

• Mit integriertem Linearroboter wird die ClassiX zur zuverlässigen Produktionszelle.<br />

• CE-Konformitätserklärung für die gesamte Anlage aus einer Hand<br />

KONTAKT<br />

Manuela Kneidinger<br />

Produktmanagement und Vertrieb Automation<br />

Telefon +49/89/8899 4105<br />

manuela.kneidinger@kraussmaffei.com<br />

auch der SR zur Integration in die Maschinensteuerung<br />

konzipiert. Daneben ist ebenfalls eine<br />

Stand-alone-Version erhältlich. Die Nutzlast<br />

beträgt alternativ acht oder zwölf Kilogramm.<br />

Vollständige Palette<br />

<strong>Krauss</strong><strong>Maffei</strong> bietet die komplette Palette zur<br />

wirtschaftlichen Automation von Spritzgießprozessen.<br />

Hierzu gehören speziell für größere Bauteile<br />

die Industrieroboter der IR-Baureihe. Sie werden<br />

bei komplexen Entformprozessen eingesetzt. Sechs<br />

Achsen ermöglichen eine enorme Flexibilität, auch<br />

für Arbeitsschritte, bei denen Linearroboter nicht<br />

ideal einzusetzen sind.<br />

Zur größtmöglichen Flexibilität gehört es auch, für<br />

alle Marken und Hersteller von Spritzgießmaschinen<br />

sowie für eigenständige Bearbeitungszellen den<br />

jeweils optimalen Industrieroboter bereitzustellen<br />

– für maßgeschneiderte Automationslösungen mit<br />

Standardkomponenten von <strong>Krauss</strong><strong>Maffei</strong>. p<br />

Industrieroboter<br />

der IR-Reihe sind<br />

die Automationslösung<br />

auch für große<br />

Spritzgießanlagen.<br />

FOCUS INJECTION<br />

13

14<br />

AUTOMOTIVE DIVISION AWARD FÜR KRAUSSMAFFEI<br />

Auf Erfolg abonniert<br />

Jährlich vergibt eine Jury der SPE Central Europe, ein<br />

Verband, dem mehr als 38.000 Mitglieder angehören,<br />

den renommierten SPE-Award, der oft als „Kunststoff-Oscar“<br />

bezeichnet wird. Bei der jüngsten Preisvergabe war <strong>Krauss</strong><strong>Maffei</strong><br />

außerordentlich erfolgreich und knüpft damit an die Auszeichnungen<br />

aus dem Vorjahr an.<br />

FEATURE<br />

Am 22. Oktober 2007 verlieh die Society of<br />

Plastics Engineers (SPE) Central Europe den<br />

Automotive Division Award. Mit diesem renommierten<br />

Preis würdigt der Verband Neuentwicklungen<br />

der Automobilbranche, die sich durch<br />

den innovativen Einsatz von Kunststoffen bei<br />

der Herstellung, Verarbeitung und Anwendung<br />

auszeichnen. Der Preis geht dabei nicht nur an<br />

die Teilehersteller, sondern an alle bei Konstruktion<br />

und Entwicklung beteiligten Partner. Einen regelrechten<br />

Durchmarsch legte <strong>Krauss</strong><strong>Maffei</strong> in der<br />

11TH AUTOMOTIVE AWARD PARTS & COMPONENTS 2007<br />

Prämierte Teile mit Maschinentechnologie von <strong>Krauss</strong><strong>Maffei</strong><br />

Kategorie Body Exterior<br />

Platz Teil Innovation<br />

1 Karosseriemodul, Smart Außenhautteile erstmalig in PP/EPDM<br />

in MIC mit Einschichtklarlack<br />

2 Thermoplast Seitenwand vorne, Innovatives Design, Werkzeug- und<br />

BMW M3 Coupé und Cabrio Anbindungskonzept<br />

3 Beplanung Dach hinten, Erstes hinterschäumtes Karosserie-<br />

Mercedes-Benz R-Klasse bauteil in Folientechnik (Wagenfarbe)<br />

Kategorie Power Train<br />

3 Luftsammler, BMW M3 Verfahren zur versteckten Ausführung<br />

von Schweißnähten<br />

5 Frontmodulträger, Smart Vollautomatische Fertigung durch<br />

Einsatz von Hybridtechnik<br />

Kategorie Electronical/Optical Parts<br />

2 Trägerrahmen für adaptives Stoffschlüssige Verbindung zwischen<br />

Kurvenlicht, BMW 5er Buchse und Grundmaterial<br />

5 Schusskanal mit Fangband- Vollautomatisches Umspritzen des<br />

deckel, Skoda Fabia Polyesterbandes<br />

Kategorie Außenanwendungen (Body Exterior) mit<br />

den Plätzen eins, zwei und drei hin.<br />

Auch in weiteren Kategorien gab es vordere Platzierungen<br />

für <strong>Krauss</strong><strong>Maffei</strong>: zweimal für Produkte<br />

rund um den Power Train sowie einmal in der<br />

Kategorie Electronical/Optical Parts. Darüber<br />

hinaus zeichnete die SPE den Internetauftritt von<br />

<strong>Krauss</strong><strong>Maffei</strong> als besonders anwenderfreundlich<br />

mit dem zweiten Platz in der Kategorie Digital<br />

Media aus.<br />

Auszeichnung in Serie<br />

Hochrangige Auszeichnungen für herausragende<br />

Technologien zu erhalten, ist für <strong>Krauss</strong><strong>Maffei</strong><br />

nichts Neues: Auf den Automotive Division Award<br />

der SPE Central Europe ist das Unternehmen<br />

fast schon abonniert. Im Vorjahr 2006 gewann<br />

<strong>Krauss</strong><strong>Maffei</strong> jeweils den ersten Preis in den<br />

Kategorien Body Exterior und Electronical Parts.<br />

Ebenfalls 2006 zeichnete die amerikanische SPE<br />

ein Luftkanal-Formteil für die Instrumententafel<br />

eines Fahrzeugs der Marke Jeep mit ihrem Innovation<br />

Award aus. Gefertigt wird das Teil auf einem<br />

IMC-Spritzgießcompounder KM 2700-24500 MX.<br />

Die Plätze eins, zwei und drei beim Automotive<br />

Award 2007 stehen somit in der Tradition preisgekrönter<br />

Technik made by <strong>Krauss</strong><strong>Maffei</strong>. p<br />

KONTAKT<br />

Markus Betsche<br />

Produkt- und Marketing-Manager<br />

Telefon +49/89/8899 4712<br />

markus.betsche@kraussmaffei.com<br />

Sieger: ein innovatives<br />

Pkw-Außenhautteil,<br />

gefertigt mit Maschinentechnologie<br />

von<br />

<strong>Krauss</strong><strong>Maffei</strong>.<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

MEHRKOMPONENTEN-SPRITZGIESSMASCHINE<br />

Führungsposition<br />

mit neuer Maschine ausgebaut<br />

Die Schweizer BIRO Edwin Bischof<br />

AG ist auf das Spritzgießen von<br />

komplexen technischen Teilen und<br />

hochwertigen optischen Komponenten<br />

spezialisiert. Jetzt erweiterte<br />

das Unternehmen seine Produktionskapazitäten<br />

mit einer Mehrkomponenten-Spritzgießmaschine<br />

von <strong>Krauss</strong><strong>Maffei</strong> deutlich.<br />

Die Entwicklung und Produktion anspruchsvoller<br />

technischer Formteile für die Automobilindustrie,<br />

für Hersteller von Haushaltsgeräten, das Bauwesen<br />

sowie den Elektro- und Elektronikbereich ist seit<br />

vielen Jahren das Metier der in Romanshorn angesiedelten<br />

BIRO Edwin Bischof AG. Vor Kurzem<br />

ergänzte das Unternehmen seinen Bestand von rund<br />

70 Spritzgießmaschinen um eine Mehrkomponenten-Spritzgießmaschine<br />

KM 1000-4300/1400 MX<br />

Z von <strong>Krauss</strong><strong>Maffei</strong>. Die Großmaschine mit 10.000<br />

kN Schließkraft erweitert den von Biro abgedeckten<br />

Schließkraftbereich auf 700 kN bis 10.000 kN. Für<br />

den Schweizer Spritzguss-Spezialisten bedeutet dies,<br />

noch besser auf die Wünsche der Kunden eingehen<br />

zu können.<br />

SWISS PLASTICS FAIR<br />

Premiere in Luzern<br />

Zum ersten Mal fand vom 15. bis 17. Januar 2008<br />

die Swiss Plastics Fair im schweizerischen Luzern<br />

statt. <strong>Krauss</strong><strong>Maffei</strong> konzentrierte sich auf eine<br />

seiner technologischen Kernkompetenzen und zeigte<br />

auf dem 70 Quadratmeter großen Messestand eine<br />

vollelektrische Spritzgießmaschine vom Typ KM<br />

240-1000 EX. Diese rundet das Lieferprogramm der<br />

Maschinen nach oben ab. Die schnelle, hochproduktive<br />

und saubere EX-Baureihe steht im Schließ-<br />

Marktführerschaft gefestigt<br />

Im Rahmen einer Feierstunde übergab Bruno<br />

Schleiss, Geschäftsführer der <strong>Krauss</strong><strong>Maffei</strong> (Schweiz)<br />

AG, die neue Spritzgießmaschine an Daniel Bischof,<br />

Geschäftsführer und Inhaber der BIRO Edwin<br />

Bischof AG. „Die Investition in die MX-Maschine<br />

ist für uns zugleich eine Investition in die Zukunft.<br />

Denn der erweiterte Schließkraftbereich eröffnet<br />

sowohl uns als auch unseren Kunden neue Perspektiven“,<br />

betont Daniel Bischof. „Damit bauen wir<br />

unsere Position als Anbieter anspruchsvoller<br />

Mehrkomponenten-Artikel weiter aus. Überdies<br />

festigen wir unsere Stellung als eines der führenden<br />

Unternehmen in der Ostschweiz in diesem Marktsegment.“<br />

Die Auslastung der Maschine, auf der<br />

zukünftig Mehrkomponenten-Artikel für die<br />

Automobil- und die Haushaltsindustrie gefertigt<br />

werden, ist bereits heute sichergestellt – erste Projekte<br />

sind schon in der konkreten Planungsphase. p<br />

KONTAKT<br />

Bruno Schleiss<br />

Geschäftsführer<br />

<strong>Krauss</strong><strong>Maffei</strong> Schweiz<br />

Telefon +41/41/7997 180<br />

bruno.schleiss@kraussmaffei.com<br />

kraftbereich von 500 bis 2.400 kN zur Verfügung.<br />

Kombiniert war die Messemaschine mit einem<br />

Seitenentnahmeroboter SR 80 neuester Bauart. „Eine<br />

solche kompakte und schnell laufende Maschinenlösung<br />

ist eine typische Applikation für den Schweizer<br />

Markt, wo die Kunden abgesehen vom Automotive-<br />

Bereich vor allem aus der Medizin- und Verpackungstechnik<br />

kommen“, erklärt Bruno Schleiss, Geschäftsführer<br />

von <strong>Krauss</strong><strong>Maffei</strong> Schweiz. p<br />

Bruno Schleiss (rechts)<br />

übergab die neue Spritzgießmaschine<br />

an Daniel<br />

Bischof.<br />

<strong>Krauss</strong><strong>Maffei</strong> zeigte in<br />

Luzern eine Kombination<br />

aus Spritzgießmaschine<br />

und Seitenentnahmeroboter<br />

im Live-Betrieb.<br />

APPLICATION<br />

15

Das Panoramadach des<br />

Smart forfour hat eine<br />

Fläche von 0,8 Quadratmetern.<br />

Beispiel für eine<br />

SpinForm-Applikation:<br />

Eine KM-Maschine<br />

im Einsatz beim<br />

Schwaikheimer<br />

Zulieferer Freeglass.<br />

16 FEATURE<br />

FAHRZEUGVERSCHEIBUNGEN AUS KUNSTSTOFF<br />

Glasklar überlegener Kunststoff<br />

Kunststoffe bieten bei der Herstellung von<br />

Fahrzeugscheiben gegenüber dem herkömmlich<br />

hierfür genutzten Glas eine Vielzahl von Vorteilen:<br />

Die aus ihnen hergestellten Produkte sind bis zu<br />

40 Prozent leichter als Glasscheiben, was dem mit<br />

ihnen ausgestatteten Fahrzeug zu einem geringeren<br />

Kraftstoffverbrauch und auch zu einem tiefer<br />

gelegenen Schwerpunkt verhilft. Zudem erlauben<br />

sie eine flexiblere Form- und Farbgebung und<br />

eröffnen den Designern damit völlig neue Möglichkeiten.<br />

Im Gegensatz zu Mineralglas wird der<br />

Rahmen – etwa in Schwarz – nicht aufgedruckt,<br />

sondern aufgespritzt. Dadurch ergeben sich<br />

vielfältige Möglichkeiten der Funktionsintegration,<br />

wie zum Beisipiel Befestigungselemente. Großflächige<br />

Panoramadächer lassen sich auf diese Weise<br />

ebenso verwirklichen wie Heckpartien mit<br />

integrierten Funktionselementen oder Seitenflächen<br />

in Glasoptik.<br />

Für extrem große Teile<br />

Um allerdings bei der Herstellung von Kunststoffverscheibungen<br />

zu überzeugenden Ergebnissen zu<br />

kommen, bedarf es einer entsprechend ausgereiften<br />

Produktionstechnik, wie <strong>Krauss</strong><strong>Maffei</strong> sie mit<br />

seinem MX SpinForm-Wendeplatten-System bietet.<br />

Gegenüber Drehtischanlagen erlaubt es bei<br />

gleichen Maschinenmaßen die Produktion doppelt<br />

so großer Teile. Es ist mit zwei für ihren jeweiligen<br />

Mit ihrem geringeren Gewicht und völlig<br />

neuen Gestaltungsmöglichkeiten sind<br />

Scheiben aus Kunststoff ihren Pendants<br />

aus Mineralglas in vielen Bereichen klar<br />

überlegen. Das MX SpinForm-System von<br />

<strong>Krauss</strong><strong>Maffei</strong> ist speziell für das Prägen<br />

solcher großflächigen Bauteile ausgelegt.<br />

Zweck konzipierten Spritzeinheiten ausgestattet –<br />

mit der einen wird das für die eigentlichen Scheiben<br />

benötigte transparente Polycarbonat zugeführt,<br />

während die andere für das Spritzen des Rahmens<br />

ausgelegt ist. Die maßgeschneiderten Plastifiziereinheiten<br />

gewährleisten bei sehr konstanten Verarbeitungstemperaturen<br />

eine qualitativ sehr hochwertige,<br />

homogene Schmelze. Auf diese Weise lassen sich<br />

Scheiben mit einer absolut glatten und fehlerfreien<br />

Oberfläche herstellen, deren Hochglanzoptik Glas<br />

in nichts nachsteht.<br />

Darüber hinaus eröffnet das SpinForm-Konzept die<br />

Option, 2K-Spritzgießen und Prägen in einer<br />

Maschine zu kombinieren. Dies ist Voraussetzung<br />

für die Herstellung großflächiger spannungsarmer<br />

Bauteile, wie sie beispielsweise in Form von Panoramadächern<br />

zunehmend nachgefragt werden. p<br />

KONTAKT<br />

Thomas Hörl<br />

Technologiemanagement<br />

Telefon +49/89/8899 3805<br />

thomas.hoerl@kraussmaffei.com<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

PALETTENPRODUKTION MIT IMC<br />

Ebenso haltbar wie kostengünstig<br />

Beim IMC oder Spritzgießcompounder ist der<br />

Doppelschneckenextruder direkt in das Spritzgießkonzept<br />

eingebunden. Der hierdurch erreichte<br />

kontinuierliche Plastifizierprozess erhöht<br />

die Durchsatzleistung deutlich. Zudem hat der<br />

Spritzgießcompounder einen entscheidenden Vorteil<br />

gegenüber einer traditionellen Spritzgießmaschine.<br />

Der Verarbeiter kann hier seine Materialmischungen<br />

selbst compoundieren, also Fasern, Füllstoffe<br />

oder Masterbatches direkt während der Verarbeitung<br />

in den Prozess einführen.<br />

Dies reduziert die Kosten entscheidend, da der<br />

Einkauf von Einzelkomponenten gegenüber fertigen<br />

Compounds erheblich günstiger ist. Bei der<br />

Herstellung von Paletten mit IMC etwa lassen sich<br />

die Kosten im Vergleich zu herkömmlichen Produktionsverfahren<br />

erheblich senken – unter anderem,<br />

indem Holzmehl, Reishülsen oder ähnliche Stoffe<br />

dem HDPE in einem Anteil von über 50 Prozent<br />

beigemischt werden. Auf diese Weise lässt sich<br />

der hochwertige Kunststoff durch kostengünstige<br />

Materialien merklich substituieren. Durch geringe<br />

Schmelzetemperaturen sowie kurze Abkühlzeiten<br />

bedingte kurze Durchlaufzeiten tragen ein Weiteres<br />

zu den Kosteneinsparungen bei.<br />

15-fache Lebensdauer<br />

Zudem überzeugt die auf diese Weise hergestellte<br />

Palette bei äquivalenten Kosten mit einer gegenüber<br />

KONTAKT<br />

Markus Schinabeck<br />

Vertrieb Systeme und Lösungen<br />

Telefon +49/89/8899 4830<br />

markus.schinabeck@kraussmaffei.com<br />

Der Injection Moulding Compounder (IMC) vereint<br />

die Vorteile des Spritzgießens mit denen der Extrusionstechnik.<br />

Beispielhaft für das Einsparpotenzial dieser<br />

von <strong>Krauss</strong><strong>Maffei</strong> entwickelten Technologie ist die<br />

Herstellung von Paletten aus HDPE und beigemischten<br />

Füllstoffen.<br />

der Holzpalette 15-fachen Lebensdauer. Unter<br />

anderem fällt auf diese Weise weniger Abfall pro<br />

Palettenumlauf an. Die Kunststoffpalette ist gegen<br />

Pilzbefall immun, unterliegt im Gegensatz zu vielen<br />

Hölzern keinen Einfuhrbeschränkungen und lässt<br />

sich auch dort nutzen, wo hohe Anforderungen an<br />

die Hygiene gestellt werden.<br />

Kommen bei der Palettenproduktion Recyclate zum<br />

Einsatz, so können zudem während der Extrusion<br />

mit einer Entgasungsstufe flüchtige Bestandteile<br />

aus dem Material entfernt werden. Auch bezüglich<br />

des Designs eröffnet die mittels Spritzgießcompounding<br />

hergestellte Palette gegenüber der Holzpalette<br />

eine ganze Reihe zusätzlicher Möglichkeiten. Wenn<br />

gewünscht, lassen sich sehr komplexe Strukturen mit<br />

holzartiger Optik herstellen. p<br />

Der kontinuierliche<br />

Plastifizierprozess<br />

sorgt bei der KM<br />

2000-14000 MX IMC<br />

für einen hohen<br />

Durchsatz.<br />

FEATURE<br />

17

CHRISTOPHERY KUNSTSTOFFTECHNIK GMBH, BRILON<br />

Verarbeiter geht neue Wege<br />

Motorbauteile wie etwa Drosselklappengehäuse sind bislang ein typisches<br />

Einsatzgebiet für metallische Werkstoffe. Doch auch hier bietet die Kunststoffbauweise<br />

vielfältige Vorteile. Eindrucksvolles Beispiel ist eine mehrfach preisgekrönte<br />

Produktlösung der Christophery Kunststofftechnik, das Maschinen-<br />

Know-how stammt von <strong>Krauss</strong><strong>Maffei</strong>.<br />

Drosselklappengehäuse:<br />

Kunststoff (oben rechts)<br />

ersetzt Metall.<br />

Für Höchstleistungen:<br />

V10-Motor mit je einer<br />

Drosselklappe im Kunststoffgehäuse<br />

pro Zylinderbank.<br />

18 PORTRAIT<br />

Als Spezialist für Duroplast- und Thermoplastverarbeitung<br />

ist die Christophery Kunststofftechnik<br />

GmbH mit Sitz in Brilon, Nordrhein-Westfalen,<br />

Zulieferer vor allem für Unternehmen aus den<br />

Bereichen Automobil-, Sanitär- und Hausgerätetechnik.<br />

Christophery verfügt über breit gefächertes<br />

Know-how: Die Herstellung von verchromten<br />

und lackierten Oberflächen gehört ebenso dazu<br />

wie das 2K-Spritzgießen oder die Feuchtpolyesterverarbeitung<br />

(BMC). Letztere bildet die Grundlage<br />

für eine höchst innovative Produktreihe, die<br />

Christophery seit 2006 in Serienproduktion hat.<br />

Es handelt sich um die ersten Duroplast-Drosselklappengehäuse<br />

für Ottomotoren. Zum Einsatz<br />

kommen diese in leistungsstarken Motoren des<br />

Herstellers Chrysler, vom 3,4-Liter-Sechszylinder<br />

für das Crossover-Modell Pacifica bis hin zum 8,4-<br />

Liter-V10 aus dem Supersportwagen Dodge Viper.<br />

Vorteile liegen auf der Hand<br />

Meist werden Drosselklappengehäuse aus Metalldruckguss<br />

hergestellt. Thorsten Becherer,<br />

Geschäftsführer von Christophery, nennt einige<br />

Vorteile der von seinem Unternehmen entwickelten<br />

Metallsubstitution: „Kosteneinsparungen ergeben<br />

sich unter anderem aus einer vier- bis fünffachen<br />

Werkzeugstandzeit gegenüber der Aluminiumverarbeitung<br />

sowie den niedrigeren Rohstoffkosten<br />

für BMC. Bei optimaler Auslegung sind so bis zu<br />

50 Prozent Kostenersparnis möglich.“ Daneben<br />

zeichnet sich das Kunststoffteil durch höchste<br />

Präzision, glatte Oberflächen und chemische<br />

Beständigkeit aus. Zu seinen Vorzügen gehören<br />

weitgehende Designfreiheit auch bei sehr komplexen<br />

Geometrien sowie die Tatsache, dass durch die<br />

besseren Isoliereigenschaften des Kunststoffs einer<br />

Eisbildung auf der Drosselklappe vorgebeugt wird.<br />

Hochrangig prämiert<br />

Vier integrierte Spritzgießmaschinen aus der CX-<br />

Baureihe von <strong>Krauss</strong><strong>Maffei</strong> fertigen bei Christophery<br />

Drosselklappengehäuse im Dreischichtbetrieb,<br />

bei einer Taktzeit von etwa 90 Sekunden<br />

– seit Produktionsbeginn entstanden so weit<br />

über eine Million Teile. Das innovative Produkt,<br />

für dessen Herstellung Christophery auch die<br />

Werkzeuge entwickelt hat, wurde 2007 mehrfach<br />

ausgezeichnet. An erster Stelle ist der Innovation<br />

Award der Society of Plastics Engineers (SPE)<br />

International zu nennen, der in den USA verliehen<br />

wurde. Von großer Bedeutung für Europa sind der<br />

TT-Preis, bei dem Christophery den ersten Platz<br />

errang, sowie der zweite Platz beim Innovationspreis<br />

der AVK. p<br />

KONTAKT<br />

Martin Palik<br />

Technologiemanager Polyester,<br />

Duroplast, Silikon<br />

Telefon +49/89/8899 2385<br />

martin.palik@kraussmaffei.com<br />

MADE BY KRAUSSMAFFEI 1 ¦ 2008

TECHNISCHE REINRÄUME<br />

Weniger Ausschuss,<br />

höhere Qualität<br />

Ursprünglich wurde die Reinraumtechnik für den medizinischen Bereich<br />

konzipiert – mittlerweile ist sie auch bei der Produktion spezieller technischer<br />

Formteile in der Automobiltechnik und Optik selbstverständlich.<br />

Bei der Herstellung vieler technischer Produkte<br />

können Fremdpartikel sich sehr störend auswirken.<br />

Im Kunststoff eingedrückt, eingebettet oder der<br />

Kunststoffoberfläche angelagert degradieren sie<br />

das Produkt zum Ausschuss oder erschweren seine<br />

Weiterbehandlung. CDs, DVDs, Miniaturzahnräder<br />

und Leiterplatten können davon ebenso betroffen<br />

sein wie Scheiben und Oberflächen von Autos oder<br />

optische Linsen und Streuscheiben. Abhilfe schafft<br />

die Produktion in einem technischen Reinraum.<br />

Hierzu wird die Produktionsstätte kleinsträumig<br />

abgeschottet und mit reiner Luft versorgt. So lassen<br />

sich Verunreinigungen in der Luft deutlich herabsetzen,<br />

Einlegeteile bewahren ihre reinen Oberflächen<br />

und konturgebende Werkzeugoberflächen<br />

bleiben rein. Formteiloberflächen sind nach der<br />

Entformung rein und können für Nachfolgeoperationen<br />

auch in diesem Zustand bewahrt werden.<br />

Je nach Anwendung kann eine Spritzgießmaschine<br />

mit unterschiedlichen Mitteln für die Produktion<br />

unter reinen Bedingungen ausgerüstet werden.<br />

Ihre Schließeinheit kann mit einer aufgesetzten,<br />

verschiebbaren Laminarflow-Box versehen oder<br />

aber ganz in einem Reinraum bzw. Reinraumzelt<br />

untergebracht werden. Sowohl an der Spritzgießmaschine<br />

selbst als auch an ihren peripheren<br />

Geräten sollten möglichst alle Emissionsstellen von<br />

Feststoffpartikeln, Öl, Schmierstoffen oder Kunststoffschmelze<br />

ausgeschaltet oder isoliert werden.<br />

Sie sollte gut laminar durchströmt werden können<br />

und über eine gute Wärmeableitung sowie über optimale<br />

Zugangsvoraussetzungen für die Reinigung Handhabung und<br />

von Oberflächen verfügen.<br />

Reinigung eines<br />

Folien- Vorformlings<br />

Eintauchen in den Reinraum<br />

mit Knickarmroboter<br />

Alle Baureihen von <strong>Krauss</strong><strong>Maffei</strong> sind auf rein- im Reinraum.<br />

raumspezifische Anforderungen sowie die entsprechenden<br />

GMP-Richtlinien hin speziell ausgelegt.<br />

Ein besonderes Merkmal der CX-Baureihe ist<br />

ihre freitragende Schließeinheit. Sie ermöglicht es,<br />

mit aufgespanntem Werkzeug in den Reinraum<br />

einzutauchen, während der Rest der Maschine<br />

außerhalb verbleibt. Bei der EX-Baureihe sorgen<br />

standardmäßig wassergekühlte Antriebsmotore<br />

und geschlossene Umlaufschmierung für Reinraumfähigkeit<br />

der Basismaschine. Die MC5-Steuerung<br />

vereinfacht zudem die Bedienung der Maschine und<br />

erlaubt mit ihrer kontinuierlichen Überwachung<br />

und Darstellung qualitätsrelevanter<br />

Prozessparameter den<br />

Nachweis, dass<br />

der Prozess in<br />

KONTAKT<br />

Übereinstimmung Thomas Hörl<br />

mit den geforder-<br />

Technologiemanagement<br />

Telefon +49/89/8899 3805<br />

ten Regularien thomas.hoerl@kraussmaffei.com<br />

arbeitet. p<br />

Spritzgießmaschine EX für den Einsatz<br />

unter Reinraumbedingungen.<br />

CoverForm-Anlage zum<br />

Einsatz unter Reinraumbedingungen.<br />

FEATURE<br />

19

Wie viel <strong>Krauss</strong><strong>Maffei</strong><br />

steckt in Ihrem Auto?<br />

Auch wenn unser Markenzeichen meist unsichtbar ist – unser Know how<br />

ist überall präsent. Zum einen optimieren wir Ihre <strong>Wertschöpfungskette</strong><br />

und entwickeln mit Ihnen die wirtschaftlichste Produktionslösung. Zum<br />

anderen decken unsere Maschinen für Reaktionstechnik, Spritzgießen<br />

und Extrusion das gesamte Produktspektrum der Bauteile im Bereich<br />

Auto motive ab: Interieur, Exterieur, Motorraum, Unterboden, Reifen,<br />

transparente Teile, auch mit technologieübergreifenden Verfahren wie<br />

SkinForm ® . Die Erfahrung, die wir in der Zusammenarbeit mit weltweit<br />

über 500 Unternehmen aus der Automobil- und Automobilzulieferindustrie<br />

gesammelt haben, zahlt sich heute für Ihre Anwendung, Ihr<br />

Produkt und Ihr Unternehmen aus.<br />

<strong>Krauss</strong><strong>Maffei</strong> Technologies GmbH ··· Telefon +49 89 8899-0<br />

info@kraussmaffei.com ··· www.kraussmaffei.com<br />

<strong>Krauss</strong><strong>Maffei</strong> ist weltweiter Premiumpartner<br />

der Kunst stoff und Kautschuk<br />

verarbeitenden Industrien.

Bitte<br />

freimachen,<br />

falls Marke<br />

zur Hand<br />

Bitte senden Sie mir Informationen zu folgenden Themen:<br />

SkinForm-Verfahren<br />

Automationslösungen<br />

Mehrkomponenten-Spritzgießen<br />

Injection Moulding Compounder<br />

Technische Reinräume<br />

Produktspektrum <strong>Krauss</strong><strong>Maffei</strong> Spritzgießtechnik<br />

GALLERY<br />

Sonstiges:<br />

Ich wünsche den Besuch eines<br />

<strong>Krauss</strong><strong>Maffei</strong>-Vertriebsmitarbeiters.<br />

<strong>Krauss</strong><strong>Maffei</strong><br />

Spritzgießtechnik<br />

Herrn Markus Betsche<br />

<strong>Krauss</strong>-<strong>Maffei</strong>-Straße 2<br />

80997 München<br />

Name, Vorname<br />

Funktion<br />

Firma<br />

Straße, Haus-Nr.<br />

PLZ, Ort<br />

Ein smartes Automobil<br />

Ein Auto für den Großstadtdschungel, so<br />

kompakt, dass man es quer zur Fahrt-<br />

richtung einparken kann. Aus der Idee<br />

des Schweizer Unternehmers Nicolas G.<br />

Hayek, Gründer der Uhrenmarke Swatch,<br />

entwickelte Daimler den Smart. Bei seiner<br />

Markteinführung 1998 war das zweisitzige Modell, das heute Fortwo<br />

heißt, eine echte Sensation, etwas Vergleichbares hatte kein ande-<br />

rer Hersteller. Clever und smart an dem Konzept ist vor allem die<br />

Formgebung mit dem Ziel bestmöglicher Raumnutzung. Und um diese<br />

Form zu realisieren, kommt konsequent Kunststoff zum Einsatz, der<br />

innen und außen einen großen Teil des Fahrzeugs ausmacht.<br />

SPRITZGIESSTECHNIK<br />

Liebe Kunden, liebe Leser,<br />

in der neuen Ausgabe unseres Magazins<br />

made by <strong>Krauss</strong><strong>Maffei</strong> dreht sich vieles<br />

um die Zukunft der Kunststofftechnik.<br />

So erfahren Sie etwa, wie wir bei<br />

<strong>Krauss</strong><strong>Maffei</strong> durch das Zusammenführen<br />

unserer Kompetenz im Spritzgießen<br />

mit anderen Technologien neue Einsatzfelder<br />

für Kunststoffe erschließen. Lassen<br />

Sie sich davon überzeugen, wie es mit<br />

Kunststoff möglich ist, andere Materialien<br />

zu ersetzen – bei verbesserten Produkteigenschaften<br />

– oder Formteile zu<br />

realisieren, die bislang gar nicht denkbar<br />

gewesen wären!<br />

Ihr Dr. Karlheinz Bourdon<br />

Dr. Karlheinz Bourdon,<br />

Geschäftsführer<br />

Spritzgießtechnik.<br />

INHALT SPRITZGIESSTECHNIK 1¦ 2008<br />

12 FOCUS INJECTION<br />

Automationslösungen<br />

15 APPLICATION<br />

BIRO, Romanshorn<br />

16 FEATURE<br />

Fahrzeugverscheibungen<br />

18 PORTRAIT<br />

Christophery, Brilon<br />

19 FEATURE<br />

Technische Reinräume

SPRITZGIESSTECHNIK<br />

www.kraussmaffei.com<br />

Geschäftsbereich<br />

Spritzgießtechnik<br />

Die Spritzgießtechnik ist der größte Geschäftsbereich<br />

von <strong>Krauss</strong><strong>Maffei</strong>. Mit den drei Maschinenbaureihen<br />

CX, EX und MX deckt <strong>Krauss</strong><strong>Maffei</strong><br />