dryer LKTA - Weisshaar GmbH & Co. KG

dryer LKTA - Weisshaar GmbH & Co. KG

dryer LKTA - Weisshaar GmbH & Co. KG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Prozessluftkühler<br />

und -trockner <strong>LKTA</strong><br />

process air cooler<br />

and -<strong>dryer</strong> <strong>LKTA</strong>

Wir sind ein mittelständisches Unternehmen und<br />

seit über 30 Jahren Ihr Partner bei speziellen<br />

kältetechnischen Problemstellungen.<br />

WEISSHAAR Prozessluftkühler und –trockner<br />

werden vielfältig in der Verfahrens- und Lebensmittelindustrie<br />

eingesetzt. WEISSHAAR beliefert<br />

heute führende Hersteller in der Lebensmitteltechnik.<br />

Vor Ort Schulung<br />

In site schooling<br />

INHALT<br />

WEISSHAAR Schulungszentrum<br />

WEISSHAAR Schooling Centre<br />

Pneumatische Förderung<br />

Vermahlung 3<br />

Prozessluftkonditionierung<br />

Gaswäscher & Gasreinigung<br />

Allgemeine Hinweise 4<br />

Physikalische Grundlagen 5<br />

Prozessluftwärmeaustauscher 7<br />

Kompaktanlage 8<br />

Prozessluftkühler/-trockner (<strong>LKTA</strong>) 9<br />

Vorkühlung 0<br />

Restwärmeabfuhr<br />

Zentrale Kälteerzeugung<br />

Integralsystem IS<br />

Planungsdaten 3<br />

Lieferprogramm 5<br />

We are a medium-sized company and for over<br />

30 years we have been your partner to find<br />

answers to special technical refrigeration<br />

questions. WEISSHAAR Process air -coolers<br />

and -<strong>dryer</strong>s are widely used in the Process-<br />

and Food related industry. WEISSHAAR is OEM<br />

supplier for the major manufacturers in the food<br />

process industry.<br />

CONTENT<br />

Service Schulung<br />

Service schooling<br />

Pneumatic conveyance<br />

Milling 3<br />

Process air conditioning<br />

Gas washer & gas cleaning<br />

General remarks 4<br />

Physical principles 5<br />

Process air heat exchanger 7<br />

<strong>Co</strong>mpact unit 8<br />

Process air cooler/-<strong>dryer</strong> (<strong>LKTA</strong>) 9<br />

Precooling 0<br />

Residual heat extraction<br />

Central chiller<br />

Integral system IS<br />

Checklist 4<br />

Delivery range 5

PNEUMATISCHE FÖRDERUNG<br />

Pulverige Stoffe werden heute in der chemischen,<br />

kunststoffverarbeitenden und insbesondere in<br />

der Lebensmittelindustrie sehr effizient pneumatisch<br />

gefördert. Um die Förderfähigkeit zu<br />

ermöglichen und hygienischen Ansprüchen zu<br />

genügen, verlangen hygroskopische Medien<br />

wie Puderzucker, Molkepulver, aber auch Mehlstärke,<br />

Kunststoffgranulat und verschiedene<br />

chemische Stoffe einen abgesenkten Taupunkt<br />

der Förderluft. Trockene Förderluft ist zwingend<br />

notwendig in Gebieten hoher Luftfeuchtigkeit,<br />

wie in großen Teilen Asiens das ganze Jahr über<br />

vorherrschend. Viele Stoffe benötigen neben einer<br />

trockenen Förderluft eine abgesenkte bzw.<br />

moderate Fördertemperatur, wie z.B. der Zucker,<br />

der bei höheren Temperaturen karamellisieren<br />

würde.<br />

In der pneumatischen Förderung finden üblicherweise<br />

Drehkolbengebläse, Seitenkanalverdichter<br />

oder auch Schraubenverdichter Anwendung.<br />

Bezogen auf das Gebläse finden WEISSHAAR-<br />

Prozessluftkühler und –trockner der Serie <strong>LKTA</strong><br />

hierbei sowohl saugseitig, als auch druckseitig<br />

ihre Anwendung. Über 30 Jahre Erfahrung lassen<br />

uns für Sie die wirtschaftlich und technisch optimale<br />

Lösung finden.<br />

VERMAHLUNG<br />

Bei der Vermahlung von z.B. Puderzucker, Gewürzen,<br />

Kakao und ähnlichen Lebensmitteln geht<br />

es weniger um die Absenkung der Feuchtigkeit,<br />

als vielmehr um den Abtransport überschüssiger<br />

Mahlwärme. Gerade unter inerten Bedingungen<br />

finden Geräte der Serie <strong>LKTA</strong> eine breite Anwendungspalette.<br />

Auch können modifizierte Geräte zur Luftbefeuchtung<br />

eingesetzt werden, welche Anwendung<br />

in der Puderzuckerkonditionierung finden.<br />

PNEUMATIC CONVEYANCE<br />

Today powdery substances are pneumatically<br />

conveyed in a very efficient way in the chemical<br />

and plastic processing industry, and in particular<br />

in the food industry. For hygroscopic media, such<br />

as icing sugar, whey powder, but also for flour<br />

starch, plastic pellets and some other chemical<br />

substances, the dew point of the conveying air is<br />

to be reduced to make conveyance possible and<br />

to meet the hygienic requirements. In areas with<br />

a high humidity, such as in large parts of Asia<br />

where this rate is high throughout the whole year,<br />

dry air is absolutely necessary for conveyance.<br />

Many substances, such as sugar that would caramelise<br />

at higher temperatures, need low and/<br />

or moderate conveyance temperatures beside<br />

dry conveyance air.<br />

Rotary piston blowers, or screw-type compressors<br />

are used in the pneumatic conveyance<br />

field.<br />

For blowers WEISSHAAR-process air coolers<br />

and <strong>dryer</strong>s of the <strong>LKTA</strong> series are used not only<br />

on the pressure but also on the suction side.<br />

Thanks to our more than 30-year experience we<br />

can find the optimal solution for you from the<br />

economic and technical point of view.<br />

MILLING<br />

When icing sugar, spices, cocoa and similar<br />

foodstuffs are to be milled it is rather important<br />

to extract the excess heat generated during the<br />

milling process than to reduce humidity. The<br />

units of the <strong>LKTA</strong> series are used in many fields,<br />

above all under inert conditions.<br />

It is also possible to use modified units for air<br />

humidification, e.g. for icing sugar conditioning.<br />

3

PROZESSLUFTKONDITIONIERUNG<br />

Führende Hersteller im Lebensmittelbereich greifen<br />

auf unsere langjährigen Erfahrungen in der<br />

Prozessluftkonditionierung zurück. So wird in<br />

unserem Hause eine Vielzahl von herstellerspezifischen<br />

Geräten konstruiert und im Namen unserer<br />

Kunden gefertigt. Unser KnowHow nutzen<br />

dabei Firmen, die den Bereich der Kältetechnik<br />

an den Spezialisten auslagern möchten und dennoch<br />

ihren eigenen Kunden eine umfangreiche<br />

Produktpalette anbieten wollen.<br />

GASWÄSCHER & GASREINIGUNG<br />

Durch Taupunktunterschreitung fällt nicht nur die<br />

Feuchtigkeit der Luft aus, sondern auch in gewissen<br />

Anwendungen unerwünschte Nebenprodukte<br />

der Luft / des Gases. Diese, als Kältefalle<br />

bzw. Gaswäscher bekannte Verfahrensweise<br />

wird in vielen prozesstechnischen Anwendungen<br />

benutzt und lässt sich mit unserer Technik verwirklichen.<br />

ALLGEMEINE HINWEISE<br />

Allen Geräten gemeinsam ist die speziell entwickelte<br />

und patentierte Wärmetauscherbauform,<br />

die einen stark reduzierten Druckverlust<br />

auf der Prozessluftseite gewährleistet. Eine hygienische<br />

Tropfwasserabfuhr und -entsorgung<br />

ist gegeben, darüber hinaus lässt sich für verschiedene<br />

Anwendungen eine angepasste Reinigungsmöglichkeit<br />

verwirklichen.<br />

Die nicht benötigte bzw.<br />

abzuführende Wärme wird<br />

an die Außen- bzw. Umgebungsluft<br />

oder an vorhandenes Kühlwasser<br />

abgegeben. In vielen Fällen kann die<br />

abzugebene Wärme auch für andere Zwecke zusätzlich<br />

nutzbar gemacht werden. Wird eine Absenkung<br />

der relativen Feuchtigkeit notwendig,<br />

so verwenden die Geräte der Serie <strong>LKTA</strong> eine<br />

rekuperative Nacherwärmung, die nutzbringend<br />

einen Teil der Abwärme wieder verwendet.<br />

4<br />

PROCESS AIR CONDITIONING<br />

GAS WASHERS & GAS CLEANING<br />

WEISSHAAR Gaswäscher WEISSHAAR gas washer<br />

WEISSHAAR<br />

Wärmetauscher für Prozessluft<br />

Leading manufacturers in the food industry fall<br />

back on our many years’ experience in process<br />

air conditioning. Many customised units are<br />

being designed in our company and manufactured<br />

on our customers’ behalf. Our know-how<br />

is appreciated by companies who prefer to outsource<br />

the refrigeration engineering sector to<br />

specialists but simultaneously want to offer their<br />

own customers a wide range of products.<br />

Not only humidity is extracted from the air, but<br />

also undesired by-products are extracted from<br />

the air /gas when the temperature falls below<br />

the dew point. This procedural method known<br />

as cold trap and/or gas washer is used in many<br />

procedural applications and can be realised with<br />

our technology.<br />

GENERAL REMARKS<br />

The especially developed and patented heat exchanger<br />

design which ensures a significantly reduced<br />

pressure loss on the process air side is a<br />

common feature of all units. A hygienic drip water<br />

drainage and disposal is part of this design,<br />

and beside this an adapted cleaning unit can be<br />

realised.<br />

WEISSHAAR<br />

Heatexchangers for process air<br />

The heat which is not needed<br />

an/or is to be extracted<br />

can be transferred to the<br />

outside or ambient air or to any<br />

existing cooling water. In many cases<br />

the heat to be extracted can additionally be used<br />

for other purposes. If the relative humidity rate is<br />

to be reduced the units of the <strong>LKTA</strong> series use a<br />

recuperative reheating system to recycle part of<br />

the waste heat.

PHYSIKALISCHE GRUNDLAGEN<br />

Die Geräte der Baureihe <strong>LKTA</strong> machen sich das<br />

Prinzip der Taupunktabsenkung zur Entfeuchtung<br />

zu Nutze. Luft, die einen bestimmten Beladungszustand<br />

mit Wasser bei einer gegebenen<br />

Temperatur aufweist, wird zunächst an einer<br />

kalten Oberfläche abgekühlt bis die Luftfeuchtigkeit<br />

den Sättigungsbereich erreicht und in Form<br />

von feinen Tröpfchen ausfällt, man spricht von<br />

dem gesättigten Zustand .<br />

Eine weitere Abkühlung dieser Luft verschiebt diesen<br />

sogenannten Taupunkt, so dass der absolute<br />

Luftfeuchtigkeitsgehalt (gemessen in g/kg) weiter<br />

absinkt 3 . Die betrachtete Luft behält während<br />

dieser weiteren Abkühlung jedoch eine Luftfeuchtigkeit<br />

von 00 %, bleibt also gesättigt. Erst eine<br />

nachfolgende Aufheizung verringert die relative<br />

Luftfeuchtigkeit. Würde diese Luft nun wieder<br />

auf den ursprünglichen Temperaturwert erwärmt,<br />

so sieht man, dass sich die relative Luftfeuchtigkeit<br />

um einen entsprechenden Betrag abgesenkt<br />

hat 4 . Dieses Grundprinzip der Entfeuchtung ist<br />

im sogenannten HX-Diagramm nachvollziehbar<br />

(siehe Abbildung: Seite 6).<br />

<strong>LKTA</strong> saugseitig<br />

<strong>LKTA</strong> placed on suction side<br />

Unterschieden werden muss in diesem Zusammenhang<br />

die sogenannte saug- bzw. druckseitige<br />

Anordnung des Prozessluftkühl und –trockners<br />

(<strong>LKTA</strong>). Man spricht hierbei von „saugseitig“<br />

im Bezug auf das eingesetzte Gebläse (Seitenkanalverdichter,<br />

Drehkolbengebläse oder auch<br />

Schraubenverdichter). Die anlagentechnisch<br />

günstigste Möglichkeit ist immer die Saugseite,<br />

bei der die notwendige Nacherwärmung (siehe<br />

oben) durch das Gebläse aufgrund der adiabaten<br />

Verdichtung vollzogen wird.<br />

Erfordert jedoch das geförderte Produkt eine<br />

entsprechend niedrige Temperatur, so ist die<br />

Anordnung des Kühlers auf der Druckseite des<br />

Gebläses vorteilhafter, denn dadurch wird die<br />

gewünschte Prozesslufttemperatur kontrollierbar<br />

und eine Trocknung der Luft ermöglicht. Da<br />

aufgrund der zumeist erheblichen Verdichtung<br />

der Luft relativ hohe Temperaturen entstehen<br />

können, wird die Prozessluft zunächst an der<br />

Umgebungsluft enthitzt, bevor sie dem eigentlichen<br />

Kühlgerät zugeleitet wird. Diese Vorkühlung<br />

entlastet den Hauptkühler und lässt somit<br />

kleinere Anlagen zu.<br />

PHYSICAL PRINCIPLES<br />

The units of the <strong>LKTA</strong> series utilise the principle<br />

of reducing the temperature below the dew point<br />

for dehumidification. Air that has been saturated<br />

with water up to a defined degree at a given temperature<br />

is first cooled down at a cold surface<br />

until the air humidity has achieved saturation and<br />

falls down in the form of fine drops – this is called<br />

saturation .<br />

If this air is further cooled down the so-called<br />

dew point changes so that the absolute<br />

water content (measured in g/kg) is further<br />

reduced 3 . However, while the cooling down<br />

process is going on, the relative humidity of the<br />

air involved is still at 00 %, i.e. the air remains<br />

saturated. Only subsequent heating reduces the<br />

relative humidity. If this air would now be heated<br />

to its original temperature you could see that the<br />

relative humidity was reduced by a corresponding<br />

rate 4 . The basic principle of dehumidification<br />

can be retraced in the HX-graph also known<br />

as Mollier-, Psychrometric Chart (see figure<br />

on page 6).<br />

<strong>LKTA</strong> druckseitig<br />

<strong>LKTA</strong> placed on pressure side<br />

In this connection you have to distinguish the arrangement<br />

of the process air cooler and <strong>dryer</strong><br />

(<strong>LKTA</strong>) on the suction side from the arrangement<br />

on the pressure side. Regarding the used blower<br />

(rotary piston blower or screw-type compressor)<br />

we call this “on the suction side”. From the technical<br />

point of view the suction side is always the<br />

most favourable possibility as necessary reheating<br />

(see above) is ensured by the blower on the<br />

suction side due to the adiabatic compression.<br />

However, if the conveyed product requires a<br />

lower temperature, the cooler is to be arranged<br />

on the pressure side of the blower, as the process<br />

air temperature can be controlled and air drying<br />

is made possible through this. As relatively high<br />

temperatures can result due to considerable air<br />

compression, the process air is first precooled<br />

by the ambient air before being conveyed to the<br />

final cooling unit. This precooling unloads the<br />

main cooler and thus allows the use of smaller<br />

plants.<br />

5

MOLLIER HX DIAGRAMM<br />

6<br />

PSYCHROMETRIC CHART

PROZESSLUFTWÄRMEAUSTAUSCHER<br />

Die speziell entwickelte und patentierte Wärmetauscherbauform<br />

weist einen extrem geringen<br />

Druckverlust im Prozessluftstrom auf. Dieser<br />

niedrige Druckverlust ist ein entscheidendes<br />

Kriterium bei der Wahl des zumeist bauseitigen<br />

Gebläses. Herkömmliche Wärmetauscher in<br />

Rohrbündel-Bauart oder ausgeführt als Plattenwärmetauscher<br />

verursachen erhebliche Druckverluste,<br />

die für hohe Betriebskosten des Gebläses<br />

aber auch für erhöhte Anschaffungskosten<br />

stehen.<br />

hygienischer Tropfwasserablauf ohne Wassernester<br />

hygenic drip water discharge with self drainage<br />

Durch eine gleichzeitig intelligente und einfache<br />

Gehäusebauform ist ein sicherer Tropfwasserablauf,<br />

eine hygienische Ausführung und eine<br />

zweckmäßige Reinigung gegeben – ein MUSS in<br />

der Lebensmittelproduktion!<br />

Die Wärmetauscher können in vielfältigen Materialkombinationen<br />

gefertigt werden. Je nach Anwendung<br />

werden effizient wärmeleitende Buntmetalle<br />

oder speziell beschichtete Oberflächen<br />

verwendet, bis hin zur vollständigen Anwendung<br />

von Edelstahl ( .430 bzw. .457 ). Das Rundgehäuse<br />

wird generell aus Edelstahl gefertigt.<br />

Prozessluftwärmetauscher<br />

process air heatexchanger<br />

Das Gehäuse nimmt platzsparenderweise je<br />

nach Anwendung die Module Vorkühlung VK,<br />

Hauptkühlung HK und Nacherwärmung NH auf.<br />

PROCESS AIR HEAT EXCHANGER<br />

This especially developed and patented heat exchanger<br />

design is distinguished by its extremely<br />

low pressure loss from the process air flow.<br />

This low pressure loss is a decisive criterion for<br />

choosing the blower (in most cases chosen by<br />

the customer). <strong>Co</strong>nventional heat exchangers in<br />

pipe bundle design or conceived as plate-type<br />

heat exchangers cause considerable pressure<br />

losses that stand for high blower operating costs<br />

and also for increased acquisition costs.<br />

Prozessluftwärmetauscher<br />

process air heatexchanger<br />

An intelligent and simultaneously simple casing<br />

design offers safe drip water drainage, hygienic<br />

execution and purposeful cleaning – a MUST in<br />

food production!<br />

The heat exchangers can be manufactured in<br />

many material combinations. Depending on the<br />

application we use efficient heat conducting<br />

non-ferrous metals, especially coated surfaces<br />

or even manufacture the whole unit from stainless<br />

steel (ASTM/AISI TP304 or TP3 6Ti). The<br />

round casing is always manufactured from stainless<br />

steel.<br />

For space-saving reasons and depending on the<br />

application the precooling VK, main cooling HK<br />

and reheating NH modules are arranged in the<br />

casing.<br />

7

KOMPAKTANLAGE (<strong>LKTA</strong>)<br />

In verfahrenstechnischen Anlagen, in denen kein<br />

Eiswasser oder anderweitig geeigneter Kältemittelträger<br />

kundenseitig zur Verfügung steht, bietet<br />

sich oft die lokale und autarke Erzeugung der<br />

Kälteenergie an. Hierzu wird ein millionenfach<br />

erprobtes Kompressionskältemodul verwendet,<br />

wodurch die Servicemöglichkeit auch in entlegenen<br />

Teilen der Welt sichergestellt ist. Besondere<br />

Werksnormen oder Standards finden hier<br />

ebenfalls ihre Anwendung.<br />

Kompaktanlage druckseitig<br />

<strong>Co</strong>mpact unit placed on pressure side<br />

8<br />

Prozessluftanschluß anpassbar<br />

process air connection adaptable<br />

Schaltschrank nach Kundenwunsch<br />

Switch board, customized<br />

integrierte Kälteanlage<br />

integrated cooling unit<br />

Kühlluftabfuhr<br />

Ambient airflow<br />

Tropfwasseranschluß<br />

Drip water connection<br />

Technische Daten und Abmessungen finden Sie<br />

auf der nächsten Seite.<br />

COMPACT UNIT (<strong>LKTA</strong>)<br />

In customers’ procedural plants that do not have<br />

cold water or other suitable coolants available,<br />

autarkic chillers can be realised locally in many<br />

cases. For this purpose you can use a compression<br />

cold module that has proven in many million<br />

cases which ensures the possibility of servicing<br />

even in remote parts of the world. Special works<br />

standards or other standards are used for this<br />

module.<br />

Kompaktanlage saugseitig<br />

<strong>Co</strong>mpact unit placed on suction side<br />

Please refer to technical data and dimensions on<br />

the next page.

C<br />

PROZESSLUFTKÜHLER/-TROCKNER (<strong>LKTA</strong>)<br />

<strong>LKTA</strong><br />

Nennvolumenstrom<br />

nominal<br />

air flow<br />

Nm³/h<br />

sm³/h<br />

Nennvolumenstrom<br />

nominal<br />

air flow<br />

Nennkühlleistung<br />

nominal<br />

refrigeration<br />

capacity<br />

Luftkühl- und Trocknungsaggregate Serie <strong>LKTA</strong><br />

Air cooling and drying units series <strong>LKTA</strong><br />

Nennleistung<br />

im<br />

Betrieb<br />

power<br />

consumption<br />

in operation<br />

Absicherung<br />

max.<br />

amperage<br />

draw<br />

Luftvolumenstrom<br />

Abwärme<br />

Airflow<br />

excess heat<br />

Nm³/min<br />

sm³/min kW kW A m³/h<br />

PROCESS AIR COOLER/-DRYER (<strong>LKTA</strong>)<br />

8)<br />

Breite<br />

width<br />

A<br />

Abmessungen<br />

dimensions [mm + kg]<br />

Tiefe<br />

depth<br />

B<br />

7)<br />

Höhe<br />

height<br />

C<br />

Gewicht<br />

weight<br />

kg<br />

Kondensatablauf<br />

condensate<br />

drain<br />

Zoll<br />

Inch<br />

6)<br />

Luftanschlüsse<br />

air<br />

connections<br />

30 300 5 6 3 6 500 500 000 300 3 5 3/4“ DN 85<br />

60 600 0 0 4,8 0 4800 500 000 400 380 3/4“ DN 85<br />

90 900 5 5 6,5 35 5500 500 000 750 440 3/4“ DN 5<br />

0 00 0 0 8,8 50 6500 500 50 860 5 0 3/4“ DN 5<br />

50 500 5 4 9,8 50 0000 850 50 00 580 3/4“ DN 5<br />

80 800 30 30 , 63 500 850 50 00 6 0 3/4“ DN 00<br />

40 400 40 40 3,8 63 6000 800 00 300 7 0 3/4“ DN 00<br />

3 0 3 00 54 50 7,9 63 9000 800 00 550 765 3/4“ DN 00<br />

400 4000 67 70 ,5 80 8000 800 00 550 830 3/4“ DN 50<br />

480 4800 80 86 6,4 00 3 000 800 400 550 900 3/4“ DN 50<br />

Luftfilter<br />

air filter<br />

3) 4) 5)<br />

Kondensat<br />

drain<br />

A<br />

Freiraum )<br />

air intake<br />

Bedienungsfreiraum<br />

service area<br />

B<br />

Freiraum )<br />

air intake<br />

Bedienungsfreiraum<br />

service area<br />

) detaillierte Zeichnung auf Anfrage ) detailed drawing on request<br />

) Freiräume sind einzuhalten ) Service spaces are to be maintained<br />

3) bezogen auf den atmosphärischen Normzustand 3) based on norm atmosphere<br />

4) bezogen auf Lufteintrittszustand 3 °C, 50% r.F. oder 5 g/kg 4) based on Air inlet condition 3 °C, 50% r.H. or 5 g/kg<br />

5) Absicherung bezogen auf 400V 3Ph 50Hz, Achtung: Änderungen vorbehalten! 5) Amperage draw based on 400V 3Ph 50Hz, subject to alterations!<br />

6) Anschluß ist abzustimmen 6) <strong>Co</strong>nnections to be agreed<br />

7) zusätzlich Maschinenfuß 50 mm 7) additional frame base 50 m<br />

8) Übergangsstück ca. 600 mm 8) Air duct aprox. 600 mm<br />

C<br />

Kondensat<br />

drain<br />

A<br />

)<br />

Zoll<br />

Inch<br />

B<br />

9

VORKÜHLUNG<br />

Insbesondere bei der druckseitigen Anordnung<br />

des Prozessluftkühlers sind aufgrund der adiabatischen<br />

Verdichtung zum Teil erhebliche<br />

Wärmeströme abzutransportieren, so dass die<br />

Prozessluft zunächst energetisch günstig an<br />

der Umgebungsluft enthitzt wird, bevor sie dem<br />

eigentlichen Hauptkühler zugeleitet wird. Diese<br />

Vorkühlung entlastet somit den Hauptkühler und<br />

spart dem Betreiber der Anlage bares Geld. Hierfür<br />

eignen sich unsere wirtschaftlichen Vorkühler<br />

der Serie LKL, die als Kreuzstromwärmetauscher<br />

mit einem eigenen Belüftungsgebläse ausgerüstet<br />

sind und somit für eine effiziente Vorkühlung<br />

der Prozessluft sorgen. Diese Belüftungseinheit<br />

kann selbstverständlich drehzahlgeregelt werden,<br />

wenn es die Anwendung hinsichtlich der<br />

Temperaturgenauigkeit erfordert.<br />

Alternativ zu der Vorkühler-Baureihe LKL kann<br />

die Prozessluft auch durch kundenseitiges Kaltwasser<br />

enthitzt werden. Hierzu wird dem Prozessluftkühler<br />

ein Vorkühlmodul VK hinzugeschaltet,<br />

welches an kundenseitige Kühlmedien<br />

angeschlossen werden kann.<br />

Übrigens: die Energie, die für die Nacherwärmung<br />

der Prozessluft benötigt wird, wird als<br />

Abfallprodukt der Vorkühlung geliefert – ein sinnvoller<br />

Beitrag zum Umweltschutz im Hinblick auf<br />

knapper werdende Energieressourcen.<br />

0<br />

Nennvolumenstrom<br />

nominal<br />

air flow<br />

LKL Nm³/h<br />

sm³/h<br />

3)<br />

Nennvolumenstrom<br />

nominal<br />

air flow<br />

Nm³/min<br />

sm³/min<br />

max.<br />

Betriebsdruck<br />

max. operating<br />

pressure<br />

A<br />

Vorkühler Serie LKL / Pre cooler series LKL<br />

Nennleistung<br />

im<br />

Betrieb<br />

power consumption<br />

in<br />

operation<br />

C<br />

Luftvolumenstrom<br />

Abwärme<br />

Airflow excess<br />

heat<br />

bar<br />

(abs.) kW m³/h<br />

Due to the adiabatic compression high heat flow<br />

rates are to be conveyed and extracted, in particular,<br />

when the process air cooler has been arranged<br />

on the pressure side, so that the process<br />

air is first precooled with the ambient air to save<br />

energy before it is conveyed to the main cooler.<br />

This precooling releases the main cooler and offers<br />

the plant user interesting cash savings. Our<br />

economic precoolers of the LKL series are suitable<br />

for this purpose as they operate as cross<br />

flow heat exchangers and are equipped with<br />

their own ventilation blower thus ensuring efficient<br />

precooling of the process air. Of course this<br />

ventilation unit can be speed-controlled if this is<br />

required in the application to obtain precise temperatures.<br />

Breite<br />

width<br />

A<br />

3 4<br />

B<br />

Abmessungen<br />

dimensions [mm + kg]<br />

Tiefe<br />

depth<br />

B<br />

Höhe<br />

height<br />

C<br />

2<br />

1<br />

Gewicht<br />

weight<br />

Stopfen<br />

plug<br />

Zoll<br />

Inch<br />

Luftanschlüsse<br />

Process air<br />

connection<br />

90 900 5 3 0,6 5 00 7 5 450 950 95 3/4“ DN 00<br />

80 800 30 ,5 , 000 0 595 95 30 3/4“ DN 5<br />

3 0 3 00 53,333 , 000 3 0 650 495 80 3/4“ DN 50<br />

) detaillierte Zeichnung auf Anfrage<br />

) Freiräume sind einzuhalten<br />

3) bezogen auf den atmosphärischen Normzustand<br />

4) 400V 3Ph 50Hz, andere Anschlußverhältnisse auf Anfrage<br />

5) Anschluß ist abzustimmen<br />

PRECOOLING<br />

3) 4) ) 5)<br />

) detailed drawing on request<br />

) Service spaces are to be maintained<br />

3) based on norm atmosphere<br />

4) 400V 3Ph 50Hz, other voltages possible<br />

5) <strong>Co</strong>nnections to be agreed<br />

1-2<br />

Prozessluftstrom<br />

process air flow<br />

Zoll<br />

Inch<br />

3-4<br />

Umgebungsluftstrom<br />

ambient air flow<br />

As an alternative to the precooler series LKL the<br />

process air can also be cooled by the customer’s<br />

cold water. For this purpose a VK precooling module<br />

which can be connected to the customer’s<br />

cooling mediums is to be added to the process<br />

air cooler.<br />

By the way: the energy which is used for reheating<br />

the process air is supplied as a waste product<br />

of precooling – a sensible contribution to<br />

environmental protection in view of the energy<br />

resources becoming more sparse.

RESTWÄRMEABFUHR<br />

Geräte, die in der sogenannten Kompaktausführung<br />

gefertigt werden, erzeugen die benötigte<br />

Kälteenergie dezentral. Die nicht benötigte Abwärme<br />

des Verfahrens wird an Ort und Stelle an<br />

die Umgebung abgeführt, daher ist insbesondere<br />

bei mittleren und größeren Kälteleistungen auf<br />

eine Belüftung des Aufstellungsortes zu achten.<br />

Alternativ kann hier auf die sogenannte Splitlösung<br />

zurückgegriffen werden, bei der das wärmeabführende<br />

Bauteil, der Kondensator, außerhalb<br />

des Aufstellungsraumes angeordnet wird.<br />

ZENTRALE KÄLTEERZEUGUNG<br />

Bei mehrkreisigen Prozessluftlinien bzw. bei Anschluss<br />

verschiedener Verbraucher bietet sich<br />

eine zentrale Kälteversorgung der Anlagen an.<br />

WEISSHAAR liefert die bewährten Wärmetauscher<br />

hierfür ebenfalls für Beaufschlagung mit<br />

Kälteträger wie Eiswasser, Glykolwassergemisch<br />

usw. Lassen Sie sich von uns beraten. Wir finden<br />

für Sie die technisch optimale und wirtschaftlich<br />

abgewogene Lösung.<br />

RESIDUAL HEAT EXTRACTION<br />

Units manufactured based on the so-called compact<br />

design generate the necessary cold energy<br />

at a peripheral point. The waste heat of the process<br />

which is not needed is locally conveyed to<br />

the ambient air, therefore it is to be ensured that<br />

the assembly site is well ventilated, in particular<br />

when medium and higher refrigerating capacities<br />

are involved.<br />

As an alternative you can use the so-called splittype<br />

unit with the heat-extracting component, i.e.<br />

the condenser, arranged outside the assembly<br />

room.<br />

CENTRAL CHILLER<br />

We recommend that you equip the plants with<br />

a central refrigeration chiller for multi-circulation<br />

process air pipes and/or for the connection of different<br />

consumers. For this purpose WEISSHAAR<br />

supplies the proven heat exchangers. Let us advise<br />

you. We will find an optimal technical and<br />

well-balanced solution from the economic point<br />

of view.

INTEGRALSYSTEM IS<br />

Das hinsichtlich Temperaturgenauigkeit und Installationsaufwand<br />

kompromisslose Integralsystem<br />

IS ist ein Novum im Bereich der Förderluftkonditionierung.<br />

Hierbei werden Vorkühler<br />

VK und Nacherwärmer NH über eine integrierte<br />

Kälteträgerleitung miteinander verbunden. Die<br />

Abwärme aus der Vorkühlung wird zweckmäßig<br />

und zu 00% wiederverwendet.<br />

Integralsystem IS,<br />

(Kompressionskältemodul<br />

nicht sichtbar)<br />

Die Hauptkühlung<br />

kommt ohne kundenseitiges<br />

Eiswasser aus –<br />

ein integriertes Kompressionskältemodul<br />

erzeugt<br />

die erforderlichen niedrigen<br />

Temperaturen. Dieses Modul<br />

gibt seine Abwärme ebenfalls an<br />

die integrierte Kälteträgerleitung ab.<br />

Diese Kälteträgerleitung ist nun mit einem<br />

außerhalb des Gebäudes aufgestellten Rückkühler<br />

verbunden, bei dem die Restwärme<br />

an die Umgebungsluft abgeführt wird. Dieses<br />

System IS ermöglicht einen extrem geringen<br />

Druckverlust in der Prozessluftleitung und stellt<br />

gerade für Ausrüsterfirmen einen erheblichen<br />

Kosten-/Nutzenvorteil dar: es müssen vor Ort<br />

nur zwei Wasserleitungen nach außen verlegt<br />

werden. Eine Aufgabe, die leicht von einer örtlichen<br />

Firma, auch in den entlegensten Winkeln<br />

der Erde durchgeführt werden kann. Gerne beraten<br />

wir Sie für ein angepasstes und für Sie optimales<br />

Konzept.<br />

INTEGRAL SYSTEM IS<br />

The integral system IS is a novelty in the conveyed<br />

air conditioning field as you need not compromise<br />

regarding temperature precision and<br />

expenditure and time required for its installation.<br />

The precooler VK and the reheater NH are connected<br />

with each other via an integrated coolant<br />

piping. 00 % of the waste heat generated from<br />

precooling are purposefully recycled.<br />

integral system IS,<br />

(compressor module<br />

not shown)<br />

The main cooling system<br />

functions without the<br />

customers’ cold water as<br />

an integrated compressor<br />

module generates the<br />

required low temperatures.<br />

This module transfers its<br />

waste heat also to the integrated<br />

coolant piping. This coolant<br />

piping is connected with a re-cooler<br />

which has been assembled outside the<br />

building to convey the residual heat to the<br />

ambient air. This system IS makes an extremely<br />

low pressure loss in the process air piping possible<br />

and offers a considerable cost/profit advantage<br />

above all to supplying companies: locally<br />

you only need to connect the recooler with the<br />

internal unit with two water pipes! This task can<br />

easily be fulfilled by a local company, even in the<br />

most remote areas of the world. We will be pleased<br />

to advise you on an optimal concept which<br />

can be adapted to your requirements.

PLANUNGSDATEN<br />

Bitte senden an: WEISSHAAR <strong>GmbH</strong> & <strong>Co</strong>. <strong>KG</strong> • industrielle Kältetechnik<br />

Fon: +49 (0) 5 / 9 73 - 0 • Fax: +49 (0) 5 / 9 73 - 33 • E-Mail: info@weisshaar.com<br />

Standort / Kunde / Projekt _______________________________________________________________<br />

Industriebereich Kunststoff/Zement Lebensmittelherstellung ______________<br />

Anwendung pneumatische Förderung Mahlwärmeabfuhr ______________<br />

Produkt _______________________________________________________________<br />

Verfahren<br />

(z.B. „saugseitige Förderung“) _______________________________________________________________<br />

_______________________________________________________________<br />

Luftmenge (Norm-m³/min) _________ schwankt zwischen min. __________ und max. ___________<br />

Eintrittsdruck (bar abs.) _________ Eintrittstemperatur (°C) __________ -feuchte<br />

(r.F.% / g/kg) ______<br />

gewünschter Taupunkt (°C) _________ oder gewünschte Austrittstemperatur /-feuchte (°C/ r.F.) ______<br />

Klimatischer Standort (z.B. Zentraleuropa) ________________________ Außentemperatur (°C) ______<br />

Wo soll das Gerät aufgestellt werden (z.B. Maschinenraum) ? __________________________________<br />

Bei Außenaufstellung: Ist das Gerät regengeschützt ? __________________________________<br />

Bei welcher minimalen Temperatur (°C) soll das Gerät arbeiten ? __________________________________<br />

Ist Kühlwasser vorhanden, welches genutzt werden soll ? _____ Mit welcher Temperatur ? ______ (°C)<br />

Gewünschte Klasse des Vorfilters __________________________________<br />

Spannung (Volt) __________________________________<br />

Frequenz (Hz) __________________________________<br />

Steuerspannung (Volt) __________________________________<br />

Sind besondere Werkstoffausführungen gefordert ? __________________________________<br />

Werden besondere Werksnormen gewünscht ? __________________________________<br />

Besondere örtliche Gegebenheiten __________________________________<br />

ATEX Zoneneinteilung __________________________________<br />

Verdeutlichende Verfahrensskizze/Schemata:<br />

CHECKLIST<br />

3

PLANUNGSDATEN<br />

Please return to: WEISSHAAR <strong>GmbH</strong> & <strong>Co</strong>. <strong>KG</strong> • industrial refrigeration<br />

Fon: +49 (0) 5 / 9 73 - 0 • Fax: +49 (0) 5 / 9 73 - 33 • E-Mail: info@weisshaar.com<br />

Location/customer/project _______________________________________________________________<br />

Application plastic/cement food or foodstuffs _______________<br />

Use pneumatic feeding heat removal from mill _______________<br />

Product _______________________________________________________________<br />

Process<br />

(e.g.“feed on suction side”) _______________________________________________________________<br />

4<br />

_______________________________________________________________<br />

Air quantity (standard-m³/min) _______ varies from min. _______ to max. ____________<br />

Inlet pressure (bar abs.) _______ inlet temperature (°C) _______ humidity<br />

(r.h.% / g/kg) ____________<br />

Desired dew point (°C) _______ or desired outlet temperature/humidity (°C/ r.h.) ____________<br />

Climatic location of plant ________________________ outside temperature (°C) ____________<br />

Where is the unit to be installed (e.g. engine room)? __________________________________<br />

If outside: Is it sheltered? __________________________________<br />

At what minimum temperature (°C) must the unit be run ? __________________________________<br />

Is cooling water available which must be used ? _______ At which temperature? ________(°C)<br />

Desired type of preliminary filter __________________________________<br />

Voltage (volt) __________________________________<br />

Frequency (Hz) __________________________________<br />

<strong>Co</strong>ntrol voltage (volt) __________________________________<br />

Do you request special material types? __________________________________<br />

Do you desire special works standards? __________________________________<br />

Special local conditions __________________________________<br />

ATEX zone __________________________________<br />

Explanatory process drawing/schemes:<br />

CHECKLIST

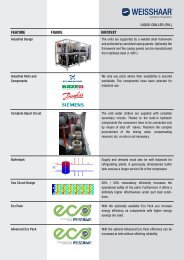

LIEFERPROGRAMM<br />

Luftkühl- und<br />

Trocknungsaggregate<br />

(luft- / wassergekühlt)<br />

Flüssigkeits - Kältesätze<br />

(luft- / wassergekühlt)<br />

Anlagen zur Simulation<br />

von Umweltbedingungen<br />

Getreidekühlgeräte<br />

und -anlagen<br />

Krantemperiergeräte<br />

und -anlagen<br />

Kühltürme<br />

sowie Kälte- und Klimaanlagen<br />

für den Industriebereich<br />

Ausführliche Unterlagen senden wir Ihnen gerne auf Anfrage zu.<br />

DELIVERY RANGE<br />

Air-cooling and drying units<br />

air- / water-cooled<br />

Liquid chillers<br />

air- / water-cooled<br />

Plants to Simulate<br />

Environmental <strong>Co</strong>nditions<br />

Cereal refrigeration<br />

units and plants<br />

Air-<strong>Co</strong>nditioners and<br />

A/C-Plants for Crane Cabins<br />

<strong>Co</strong>oling Towers<br />

as well as refrigerating and air conditioned<br />

plants for industrial fields<br />

Detailed documents are available on request.<br />

5

WEISSHAAR <strong>GmbH</strong> & <strong>Co</strong>. <strong>KG</strong><br />

industrielle Kältetechnik<br />

Max-Planck-Straße 65<br />

D-3 07 Bad Salzuflen<br />

Germany<br />

Fon: +49 (0) 5 / 9 73 - 0<br />

Fax: +49 (0) 5 / 9 73 - 33<br />

Technische Änderungen und alle Rechte vorbehalten. Subject to technical modifications - all rights reserved.<br />

6<br />

®<br />

WEISSHAAR<br />

industrial refrigeration<br />

Postfach 36 0<br />

D-3 080 Bad Salzuflen<br />

Germany<br />

E-Mail: info@weisshaar.com<br />

Internet: www.weisshaar.com<br />

<strong>LKTA</strong> 07