Pharmaproduktion 04.2017

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

www.prozesstechnik-online.de/pharma<br />

September 2017<br />

PRODUKTION<br />

Messespecial<br />

zur Powtech<br />

VERPACKUNG<br />

Überprüfung von<br />

Tabletten<br />

MANAGEMENT<br />

Proaktive Wartung<br />

reduziert Stillstände<br />

DIENSTLEISTUNG<br />

Fernwartungsrezept<br />

für Pharmaanlagen<br />

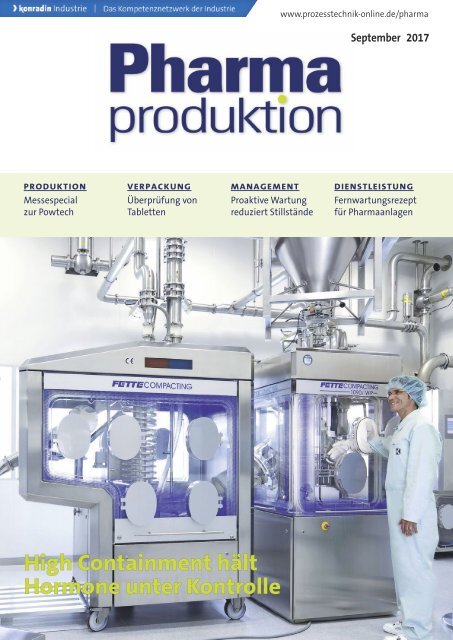

High Containment hält<br />

Hormone unter Kontrolle

WIR VERPACKEN IHRE<br />

HOCH SENSIBLEN UM-<br />

UND ABFÜLLPROZESSE<br />

Das FLECOTEC Containment-System bietet volle Flexibilität vom<br />

Labormaßstab bis hin zur Produktion. So lassen sich die Emissionslevel<br />

reduzieren, Produktverlust minimieren und die Produktionskosten<br />

senken. Der pharmazeutische Herstellprozess, vom Beproben<br />

des eingehenden Rohstoffs bis zur Handhabung der fertigen Tablette<br />

wird um eine lückenlose Containmentlösung ergänzt, ohne dabei<br />

in validierte Prozesse eingreifen zu müssen! Umwelt, Betreiber und<br />

Produkt werden vor Kontamination geschützt, indem der komplette<br />

Prozess „eingehaust“ wird. Mehr erfahren auf www.rommelag.com<br />

Rommelag auf der<br />

Powtech<br />

Nürnberg<br />

26. – 28.09.2017<br />

Stand 1-139<br />

medienformer.de

EDITORIAL<br />

Powtech bietet Expertenwissen<br />

für Pharma produzenten<br />

In wenigen Tagen ist es wieder soweit. Das Nürnberger Messe -<br />

gelände wird vom 26. bis 28. September erneut zum Treffpunkt für<br />

Spezialisten rund um das Herstellen und Verarbeiten von Pulvern,<br />

Granulaten und Schüttgut – in diesem Jahr zum 20. Mal.<br />

Rund 900 Aussteller präsentieren ihre neuesten Entwicklungen zu<br />

mechanischen Verfahren und prozessbegleitenden Technologien.<br />

Produzenten und Anlagenbetreiber der pharmazeutischen Industrie<br />

finden hier technische Lösungen für viele Probleme, die die Branche<br />

bewegen. Schließlich werden auf der Leitmesse für die mechanische<br />

Verfahrenstechnik viele Themenbereiche präsentiert, die auch bei<br />

der Pharmaherstellung essenziell sind. Hierzu gehören neben dem<br />

Mahlen, Mischen, Dosieren, Agglomerieren u. a. auch die Partikelmesstechnik<br />

und auf vielen Messeständen das Thema Containment.<br />

Besucher aus dem Pharmasektor profitieren zudem von einem<br />

besonders umfangreichen Fachprogramm im eigens für die Branche<br />

geschaffenen Fachforum Pharma.Manufacturing.Excellence und der<br />

Sonderschau Pharma-Feststoffe in Halle 3A.<br />

Neue Denkanstöße, Fach- und Praxiswissen liefert auch das begleitende<br />

Vortragsprogramm im Powtech-Expertenforum in Halle 2,<br />

Stand 507, das am 26. September nachmittags und am 27. September<br />

vormittags von den Fachzeitschriften cav – Prozesstechnik für die<br />

Chemieindustrie, dei – die ernährungsindustrie sowie Pharma -<br />

produktion moderiert und durchgeführt wird. Die Fachvorträge des<br />

Forums „Pulver und Schüttgüter effizient und sicher handeln und<br />

verarbeiten – Lösungen für Chemie, Pharma und Food“ richten sich<br />

an Fachleute aus der chemischen und pharmazeutischen Industrie<br />

sowie an Hersteller von Lebensmitteln. Mehr zu den Inhalten dieses<br />

Forums finden Sie unter www.prozesstechnik-online.de/messen/<br />

powtech. Wir freuen uns darauf, Sie beim Forum oder an unserem<br />

Messestand in Halle 3, Stand 410, begrüßen zu können.<br />

Unser Messespecial zur Powtech beginnt mit dem Titelbeitrag dieser<br />

Ausgabe auf Seite 10. Er beschreibt eine High-Containment-Anlage<br />

mit Isolator von Fette Compacting im Einsatz bei Dr. Kade. Diese<br />

Anlage bringt Sexualhormone unter Kontrolle, die als hochaktive<br />

Wirkstoffe in zahlreichen Medikamenten zum Einsatz kommen.<br />

Reinraumsysteme<br />

Von der Planung bis<br />

zur Qualifizierung<br />

• innovativ<br />

• modular<br />

• wirtschaftlich<br />

Günter Eckhardt<br />

Chefredakteur<br />

SCHILLING ENGINEERING<br />

REINRAUMSYSTEME<br />

Industriestraße 26<br />

D-79793 Wutöschingen<br />

Telefon +49 (0) 7746 / 92789-0<br />

www.SchillingEngineering.de

INHALT SEPTEMBER 2017<br />

10<br />

16<br />

34<br />

38<br />

TITEL: Der Arzneimittelhersteller Dr. Kade<br />

verarbeitet hochaktive Sexualhormone.<br />

Bei der Tablettierung setzt das Unternehmen<br />

auf die Containment-Ausführung<br />

1090i WiP von Fette Compacting.<br />

Die Umstellung von der Chargenproduktion<br />

zum kontinuierlichen Betrieb<br />

braucht ein Antibiotika-Hersteller nicht<br />

zu bereuen. Ein wichtiger Erfolgsfaktor<br />

war der Einsatz des Druckdrehfilters RPF.<br />

Die Ingenieure von Rembe Kersting legen<br />

Probenahmestellen für toxische Pulver<br />

im Containment-Umfeld aus und können<br />

auch spezifische Testverfahren für<br />

die jeweiligen Substanzen empfehlen.<br />

Das Visionize-System vernetzt Labor -<br />

equipment und organisiert Geräte und<br />

Gerätedaten digital in der firmeneigenen<br />

IT-Infrastruktur. Der erste Schritt<br />

zum digitalen Labor ist damit getan.<br />

· IM FOKUS: POWTECH<br />

TITEL<br />

Hormone unter Kontrolle<br />

High Containment in der Praxis 10<br />

Digitales Labor wird Realität<br />

IT-System organisiert Laborgeräte und archiviert Daten 38<br />

Für jeden Patienten die richtige Rezeptur<br />

Automatisierte Herstellung von Dialysekonzentraten 40<br />

Vibrationssieb auf den Spuren der Zentrifugen<br />

Produktbedüsung und Ultraschallabreinigung<br />

inklusive 14<br />

Effizient Antibiotika herstellen<br />

Kontinuierliche Filtration erlaubt Produktionssteigerung 16<br />

Fassentleerung leicht gemacht<br />

Geschlossenes System erfüllt höchste<br />

Containment-Levels 18<br />

Nano ist die Zukunft<br />

Perlmühle erzeugt kleinste Partikel 20<br />

Mit MES und Edelstahl-Industrie-PCs<br />

GMP-gerechte Produktion von Arzneimitteln 42<br />

Zwei Elektroden für hohe Qualität<br />

Leitfähigkeitsmessung in Reinstwasser 44<br />

Produkte 46<br />

· VERPACKUNG<br />

Im Kleinen ganz groß<br />

Track-and-Trace-Lösungen für Spezialmedikamente 50<br />

Staubfreies Befüllen von Kleingebinden<br />

Mobile Abfüllanlage mit Schutzfolientechnologie 23<br />

Produkte 24<br />

Motion Apps steigern Flexibilität<br />

Pneumatische Automatisierungstechnik neu definiert 32<br />

Probenahme im Containment-Umfeld<br />

Sicherer Umgang mit hochwirksamen Substanzen 34<br />

Sichere Barrierewirkung inklusive<br />

Flexible Verpackungslösungen erfüllen höchste<br />

Ansprüche 52<br />

Schnelle Überprüfung aus allen Blickwinkeln<br />

Inspektionsmaschine erfasst selbst kleinste Fehler 54<br />

Pharma-Kennzeichnung mit „Mehr“-Wert<br />

Wie viel Industrie 4.0 steckt in der<br />

Arzneimittelproduktion 56<br />

· PRODUKTION<br />

Smarte Lösungen in Edelstahl<br />

Bildschirmarbeitsplätze 36<br />

Wenn jeder Tropfen zählt<br />

Füll- und Verschließtechnik für teure Arzneimittel 58<br />

Produkte 60<br />

4 <strong>Pharmaproduktion</strong> 4/2017

52<br />

Flexible Verpackungsmaterialien erfüllen<br />

heute die höchsten Anforderungen,<br />

von der Barrierewirkung bis zum Fälschungsschutz.<br />

Ein Beispiel ist die Folie<br />

mit holografischen Effekten.<br />

68<br />

Im technischen Kundendienst liegen immense<br />

Möglichkeiten, den Unternehmensgewinn<br />

zu steigern. Zudem bietet er<br />

ideale Voraussetzungen, um dem Kunden<br />

einen echten Mehrwert zu ermöglichen.<br />

· MANAGEMENT<br />

Mit vereinten Kräften zu weniger Stillstand<br />

Preventive Maintenance Kits für<br />

Novo Nordisk Pharmaceuticals 64<br />

Distribution in Afrika<br />

So nutzen Pharmaunternehmen ihre Chancen 66<br />

· DIENSTLEISTUNGEN<br />

Eine unterschätzte Nische<br />

Technischer Kundendienst sorgt für neuen Umsatz 68<br />

Fernwartungsrezept für Pharmaanlagen<br />

Netzwerk-Managementplattform vereinfacht<br />

den Service 70<br />

· RUBRIKEN<br />

Editorial 3<br />

Inhalt 4<br />

Pharma-News 6<br />

Prozesstechnik-online 6<br />

Literatur, Broschüren, E-Medien 72<br />

Termine 73<br />

Inserentenverzeichnis 73<br />

Expertenmeinung 74<br />

Impressum 74<br />

<strong>Pharmaproduktion</strong> 4/2017 5

PHARMA NEWS<br />

POSITIVE GESCHÄFTSENTWICKLUNG<br />

Uhlmann präsentiert Rekordzahlen<br />

Über 2000 Mitarbeiter und ein Umsatz von<br />

374 Mio. Euro – mit diesen Rekordzahlen<br />

beschließt die Uhlmann Group ihr Geschäftsjahr<br />

2016/2017. Ausschlaggebend waren die<br />

positive Geschäftsentwicklung weltweit sowie<br />

der Zukauf von Cremer Speciaalmachines<br />

B.V.<br />

Bei Uhlmann Pac-Systeme in Laupheim lagen<br />

die Auftragseingänge für pharmazeutische<br />

Ende 2016 war der Zukauf von Cremer besiegelt,<br />

Verpackungslösungen im Geschäftsjahr v.l.n.r.: Tobias Uhlmann (Vorsitzender des Aufsichtsrats),<br />

Norbert Gruber (Geschäftsführungs-<br />

2016/2017 deutlich über den projektierten<br />

Zahlen. Bei Softwareprodukten wie beispielsweise<br />

Track-&-Trace-Systemen war das Ergeb-<br />

(der ehemalige Inhaber von Cremer), Siegfried<br />

vorsitzender,Uhlmann Pac-Systeme), Fred Cremer<br />

nis sogar doppelt so hoch wie geplant. Drost (Geschäftsführer, Uhlmann Pac-Systeme)<br />

Uhlmann erwartet zudem eine weiter steigende<br />

Nachfrage im Bereich Digitalisierung – ein Thema, das für das pharmazeutische<br />

Verpacken immer wichtiger wird. Betrachtet man die Zahlen der Regionen,<br />

dann liegen Europa, und dabei vor allem Deutschland, an erster Stelle. Auch die<br />

USA und China legten erfreulich zu. Uhlmann USA zeigte seine Kompetenz bei<br />

Gebrauchtmaschinen für den Weltmarkt: Der Bereich Rebuild Packaging Systems<br />

modernisierte im vergangenen Jahr zahlreiche Anlagen und Linien. Uhlmann<br />

China zeichnet sich sowohl bei lokalen Pharmazeuten als auch internationalen<br />

Konzernen durch seine systematische Projektbearbeitung und die intensive Betreuung<br />

nach dem Kauf einer Anlage aus. Auch Uhlmann India schloss das erste<br />

volle Geschäftsjahr über Plan ab.<br />

Insgesamt bietet der asiatische Raum für Uhlmann gute Geschäftschancen.<br />

INTERNATIONALE EXPANSION GESTARTET<br />

Mesutronic mit Umsatzrekord<br />

Bonjour France: Der niederbayerische Spezialist<br />

für industrielle Fremdkörper-Inspektionssysteme<br />

Mesutronic Gerätebau hat nach einem<br />

neuerlichen Umsatzrekordjahr 2016 die<br />

internationale Expansion gestartet. Seit Januar<br />

2017 ist die 100-prozentige Tochter Mesutronic<br />

France SAS (Colmar) operativ am französischen<br />

Markt tätig. „Der Absatz mit Inspektionsgeräten<br />

ist 2016 deutlich besser gelaufen<br />

als geplant“, sagt Karl-Heinz Dürrmeier (58),<br />

geschäftsführender Gesellschafter von Mesutronic.<br />

Der Umsatz stieg gegenüber 2015 um<br />

16,4 % und hat mit 19,1 Mio. Euro den höchsten<br />

Wert in der 25-jährigen Firmengeschichte<br />

erreicht. Über Vertriebsbüros ist Mesutronic in<br />

40 Ländern vertreten.<br />

Mesutronic beschäftigt am Standort Kirchberg im<br />

Wald 178 Mitarbeiter<br />

+ + + www.prozesstechnik-online.de/pharma + + +<br />

... Lust auf mehr?<br />

QUERGERÄTSELT<br />

Schmetterling im Haus?<br />

POWTECH-FORUM<br />

Zwei informative Tage<br />

CAV-INNOVATIONSFORUM<br />

Informationen zum Event<br />

Finden Sie diesen Wikipedia-Eintrag<br />

in<br />

Ordnung? Eigentlich<br />

nicht. Umfasst der<br />

deutsche Eintrag gerade<br />

einmal 45 Zeilen<br />

zum Leben des<br />

Künstlers, so ufert der Artikel in seiner Muttersprache<br />

geradezu aus. Liegt wohl an der<br />

Mentalität dieses Völkchens. Haben Sie schon<br />

eine Idee, wen wir suchen? Dann machen Sie<br />

doch bei unserem kleinen Rätsel mit! Gewinnen<br />

Sie im September ein Jahresabo der Zeitschrift<br />

„bild der wissenschaft“ oder einen<br />

Experimentier kasten von Kosmos.<br />

➔ www.prozesstechnik-online.de/raetsel<br />

Bild: Jean Kobben – Fotolia<br />

Am 26. und 27.<br />

September 2017<br />

veranstalten die<br />

Fachzeitschriften<br />

cav – Prozesstechnik<br />

für die Chemieindustrie,<br />

dei – die ernährungsindustrie sowie<br />

<strong>Pharmaproduktion</strong> das Powtech-Technologieforum<br />

„Pulver und Schüttgüter effizient und<br />

sicher handeln und verarbeiten – Lösungen<br />

für Chemie, Pharma und Food“. Die Vorträge<br />

richten sich an Fachleute aus der Prozesstechnik.<br />

Das Programm startet am 26. September<br />

um 13:00 Uhr und am 27. September um 9:30<br />

Uhr. Weitere Einzelheiten zum Programm:<br />

➔ www.prozesstechnik-online.de/powtech<br />

Am 5. Dezember<br />

2017 findet im Industriepark<br />

Höchst<br />

das cav-Innovationsforum<br />

Chemieproduktion<br />

5.0 statt. Begleitet<br />

wird das Innovationsforum im Internet<br />

durch prozesstechnik-online.de. Wir haben für<br />

Sie zahlreiche Informationen rund um dieses<br />

Event auf der unten angegebenen Seite zusammengestellt.<br />

Neben allgemeinen Informationen<br />

rund um das Thema finden Sie das<br />

Programm, Informationen zum Veranstaltungsort,<br />

die Ab stracts zu den Vorträgen sowie<br />

das Anmeldeformular.<br />

➔ www.prozesstechnik-online.de/forum<br />

6 <strong>Pharmaproduktion</strong> 4/2017

Ein Radarstrahl, fast so<br />

fokussiert wie ein Laser!<br />

Mit 80 GHz in die Zukunft: Die neue Generation<br />

in der Radar-Füllstandmessung<br />

Die neueste Spitzentechnologie vom Weltmarktführer:<br />

Die große Stärke des VEGAPULS 64 ist seine einzigartige<br />

Fokussierung. Dadurch lässt sich der Radarstrahl fast<br />

punktgenau auf die Flüssigkeit ausrichten, vorbei an<br />

Behältereinbauten wie Heizschlangen und Rührwerken.<br />

Diese neue Generation von Füllstandsensoren ist<br />

unempfindlich gegen Kondensat und Anhaftungen<br />

und ausgestattet mit der kleinsten Antenne<br />

ihrer Art. Einfach Weltklasse!<br />

www.vega.com/radar<br />

POWTECH:<br />

Halle 4, Stand 514<br />

Drahtlose Bedienung per Bluetooth mit<br />

Smartphone, Tablet oder PC. Einfache Nachrüstung<br />

für alle plics ® -Sensoren seit 2002.<br />

<strong>Pharmaproduktion</strong> 4/2017 7

PHARMA NEWS<br />

+ + + PHARMA TICKER + +<br />

WORLD-SCALE-ANLAGE IN LUDWIGSHAFEN<br />

BASF plant Ausbau der Ibuprofen-Kapazitäten<br />

Dr. Markus Kamieth,<br />

Mitglied des Vorstands<br />

der BASF SE<br />

BASF plant den Bau einer<br />

neuen World-Scale-Anlage<br />

für die Produktion<br />

von Ibuprofen<br />

in Ludwigshafen. Die<br />

neue Produktionsanlage<br />

soll im Jahr 2021 in<br />

Betrieb genommen<br />

werden. „Es wird die<br />

erste World-Scale-Produktionsanlage<br />

für<br />

Ibuprofen in Europa<br />

sein”, sagt Dr. Markus<br />

Kamieth, Mitglied des Vorstands, BASF SE. Mit<br />

der Investition reagiert BASF auf die weltweit<br />

steigende Nachfrage und möchte eine hohe<br />

Liefersicherheit für die Kunden sicherstellen.<br />

Um bereits bestehende Lieferengpässe im<br />

Ibuprofen-Markt zu beseitigen, erweitert BASF<br />

zusätzlich die Produktionskapazitäten für Ibuprofen<br />

am Standort Bishop in Texas. Die Inbetriebnahme<br />

der zusätzlichen Kapazitäten ist<br />

für Anfang 2018 geplant. Das Investitionsvolumen<br />

liegt für beide Projekte zusammengenommen<br />

bei rund 200 Mio. Euro. „BASF wird<br />

weltweit der einzige Lieferant sein, der über<br />

zwei Ibuprofen-Anlagen verfügt. Das macht<br />

uns zu einem äußerst zuverlässigen Partner<br />

für unsere Kunden“, so Kamieth. BASF produziert<br />

seit über 20 Jahren den Pharmawirkstoff<br />

Ibuprofen in seiner FDA-auditierten, cGMPzertifizierten<br />

Produktionsanlage in Bishop.<br />

Neue Geschäftsführung<br />

Tim Remmert und Thorsten Wesselmann<br />

präsentierten sich zur<br />

Interpack erstmals als neues<br />

Spitzenduo von L. B. Bohle Maschinen<br />

+ Verfahren.<br />

Der Unternehmensgründer<br />

Lorenz<br />

B. Bohle hatte<br />

die Geschäftsführung<br />

des<br />

Unternehmens zum 1. Januar<br />

2017 an seinen langjährigen<br />

Vertriebsleiter Remmert und den<br />

ebenso erfahrenen Leiter Technik<br />

Wesselmann übergeben. Bohle<br />

unterstützt das Unternehmen<br />

weiter als Beiratsvorsitzender.<br />

COPERION K-TRON<br />

Dosieranlagen für den Konti-Betrieb bei Pfizer<br />

Coperion K-Tron, Niederlenz/Schweiz, hat zwei Dosieranlagen,<br />

bestehend aus je fünf Dosiergeräten, für die Werkserweiterung<br />

und Umstellung der Produktion auf eine kontinuierliche Fertigung<br />

der Pfizer Manufacturing Deutschland GmbH in Freiburg<br />

geliefert. Mit diesen Dosiereinheiten trägt Coperion K-Tron dazu<br />

bei, dass die Produktion nach dem Prinzip der kontinuierlichen<br />

Fertigung ablaufen kann. Bei Pfizer sorgen die pharmazeutischen<br />

Dosiereinheiten von Coperion K-Tron im Gesamtprozess<br />

auf engstem Raum für eine exakte Proportionierung der Inhaltsstoffe<br />

in den kontinuierlichen Mischprozess, um Endprodukte<br />

mit höchster und gleichmäßiger Qualität herzustellen.<br />

Seit der Eröffnung des Zukunftswerkes in Freiburg am 23. Mai<br />

2017 und der Umstellung der bisherigen Batchproduktion auf<br />

die kontinuierliche Fertigung arbeitet Pfizer nun mit einem<br />

neuen vollautomatischen Produktionsablauf. Damit zählt das<br />

Pfizer-Werk in Freiburg weltweit zu den modernsten Produktionsstätten<br />

der pharmazeutischen Industrie und zu den am<br />

stärksten automatisierten Fabriken.<br />

ERFOLGREICHER JAHRESABSCHLUSS 2016<br />

Schubert erzielt Umsatzplus und wächst international<br />

Eine Herausforderung bei der Konstruktion<br />

der Dosieranlagen war die Anforderung,<br />

die fünf Dosiergeräte auf engem<br />

Raum im Kreis zu platzieren und<br />

dennoch eine leichte Zugänglichkeit<br />

und einfache Wartung sicherzustellen<br />

Die Gerhard Schubert GmbH steigerte ihren<br />

Umsatz 2016 gegenüber dem Vorjahr um<br />

7,5 % auf 187,2 Mio. Euro. Eine sehr gute Auftragslage,<br />

dynamische Auftragseingänge insbesondere<br />

aus den USA und im Pharma-Bereich<br />

sowie eine erfolgreiche Interpack lassen<br />

auch für 2017 ein sehr erfolgreiches Geschäftsjahr<br />

erwarten. Ziel des Herstellers für<br />

digitale Verpackungsmaschinen ist es, dieses<br />

Jahr erstmals die Umsatzmarke von 200 Mio.<br />

Euro zu erreichen. Die gesamte Unternehmensgruppe<br />

erwirtschaftete 2016 einen konsolidierten<br />

Umsatz von rund 233 Mio. Euro<br />

und beschäftigt 1174 Mitarbeiter.<br />

Mit einem Umsatzplus von 50 % gegenüber<br />

dem Vorjahr verzeichnete 2016 auch Schubert-Pharma<br />

ein besonders großes Wachstum.<br />

Im Mai 2017 ging Schubert Packaging<br />

Systems mit dem neuen Kompetenzteam<br />

Schubert-Cosmetics an den Start, das als Ansprechpartner<br />

für das Abfüllen und Verpacken<br />

von kosmetischen Produkten fungieren soll.<br />

Übernahme von Jack Filter<br />

Die Mann+Hummel-Gruppe hat<br />

eine Vereinbarung zur Übernahme<br />

der Unternehmen Jack Filter<br />

Lufttechnik und Jack Filter Hungaria<br />

unterzeichnet. Mit der Akquisition<br />

baut das Unternehmen<br />

das Produktprogramm vor allem<br />

im Bereich der HEPA-Filter aus.<br />

Der geschäftsführende Gesellschafter<br />

von Jack Filter, Alexander<br />

Gaggl, übernimmt eine Führungsaufgabe<br />

in dem Geschäftsfeld<br />

Intelligent Air Solutions. Die<br />

erworbenen Gesellschaften sind<br />

haben einen Umsatz von rund<br />

10 Mio. Euro.<br />

BPI-Führung<br />

Dr. Martin Zentgraf steht weiter<br />

an der Spitze des Bundesverbandes<br />

des BPI. Der 55-jährige Hamburger<br />

wurde mit absoluter<br />

Mehrheit im Amt als<br />

Vorstandsvorsitzender<br />

bestätigt. Zu seinen<br />

Stellvertretern wählten<br />

die Mitglieder Dr. Dr.<br />

Richard Ammer (Medice<br />

Arzneimittel Pütter) sowie<br />

Prof. Dr. Michael<br />

Popp (Bionorica) und Dr. Bernd<br />

Wegener (co.don ). Neuer Schatzmeister<br />

ist Christoph Harras-<br />

Wolff (Dr. August Wolf ).<br />

8 <strong>Pharmaproduktion</strong> 4/2017

<strong>Pharmaproduktion</strong> 4/2017 9

TITEL POWTECH<br />

High-Containment-Anlage mit Isolator von Fette Compacting im Einsatz bei Dr. Kade<br />

High Containment in der Praxis<br />

Hormone unter Kontrolle<br />

Sexualhormone steuern komplexe biochemische Prozesse im Körper.<br />

Sie kommen als hochaktive Wirkstoffe in zahlreichen Medikamenten<br />

zum Einsatz. Die pharmazeutische Verarbeitung der Hormone stellt<br />

hohe Anforderungen an den Bedienerschutz. Für maximale Prozess -<br />

sicherheit setzt der Arzneimittelhersteller Dr. Kade eine Containment-<br />

Tablettenpresse 1090i WiP von Fette Compacting ein. Einblicke in die<br />

Produktion zeigen, worauf es dem Pharmaproduzenten ankommt.<br />

Sexualhormone binden sich im Körper an<br />

Rezeptoren und lösen in den Zellen spezifische<br />

Reaktionen aus. Sie wirken nicht nur auf die<br />

Geschlechtsorgane, sondern haben auch starken<br />

Einfluss auf die Gehirntätigkeit und die<br />

Stimmungslage. In der Medizin werden Sexualhormone<br />

eingesetzt, wenn die körpereigene<br />

Produktion nicht ausreicht (Hormonersatztherapie)<br />

oder bestimmte Wirkungen im Körper<br />

erzielt werden sollen, wie beispielsweise zur<br />

Empfängnisverhütung.<br />

Produktion in Konstanz<br />

Der deutsche Pharmahersteller Dr. Kade produziert<br />

zahlreiche Hormonprodukte, in erster<br />

Linie für gynäkologische Anwendungen. Am<br />

Standort Konstanz hat das Unternehmen im<br />

Jahr 2009 einen hochmodernen Gebäudekomplex<br />

in Betrieb genommen, der ausschließlich<br />

auf die Verarbeitung von Hormonen<br />

unter Containmentbedingungen ausgerichtet<br />

ist. „Wir setzen in Konstanz auf ein<br />

maßgeschneidertes Containment“, erklärt<br />

Christian Franke, Herstellungsleiter bei Dr.<br />

10 <strong>Pharmaproduktion</strong> 4/2017

Nachgefragt<br />

Containment 2025 – ein Blick in die Zukunft<br />

Containment-Technologien haben sich in<br />

den letzten Jahrzehnten enorm weiterentwickelt.<br />

Zugleich steigen auch die Anforderungen<br />

an den Arbeitsschutz aufgrund<br />

neuer hochaktiver und hochgefährlicher<br />

Wirkstoffe. Was das für die künftige Technologieentwicklung<br />

bedeutet, hat Richard<br />

Denk in einer Expertengruppe der International<br />

Society for Pharmaceutical Engineering<br />

(ISPE) analysiert.<br />

Kade. „Mit der richtigen Ausstattung können<br />

wir die gesetzlichen Sicherheitsstandards erfüllen,<br />

unsere Mitarbeiter rundum schützen,<br />

effizient produzieren und flexibel auf Veränderungen<br />

in der Produktnachfrage reagieren.“<br />

High Containment gefordert<br />

Bei der Verarbeitung von Sexualhormonen hat<br />

der Arbeitsschutz höchsten Stellenwert. Franke<br />

erläutert, welche Sicherheitsbestimmungen<br />

und technischen Anforderungen für Dr.<br />

Kade gelten: „In den Tabletten verarbeiten wir<br />

Östrogene und Gestagene, wobei die niedrigste<br />

Dosierung bei 30 μg pro Tablette liegt. In<br />

hauseigenen Gefährdungsbeurteilungen wurden<br />

die Arbeitsplatzgrenzwerte für die von<br />

uns verarbeiteten weiblichen Sexualhormone<br />

mit 0,04 bis 5,21 mg/m 3 Luft definiert. Wir<br />

bewegen uns damit im Gefährdungsbereich<br />

OEB 4 bis OEB 5. Das heißt, eine klassische<br />

<strong>Pharmaproduktion</strong>: Herr Denk, in den vergangenen<br />

20 Jahren sind im Bereich des<br />

Containments immer neue Technologien für<br />

eine sichere und effiziente <strong>Pharmaproduktion</strong><br />

hinzugekommen. Doch geht das auch in den<br />

nächsten Jahren so weiter? Wie wird sich die<br />

Pharmawelt in absehbarer Zeit verändern<br />

und was heißt das für die Zukunft des Containments?<br />

Denk: In der DACH-Gruppe der ISPE haben<br />

wir uns intensiv mit diesen Fragen beschäftigt<br />

und mit zahlreichen Branchenvertretern<br />

gesprochen. Daraus ist die Initiative Pharma<br />

2025 hervorgegangen, in der wir uns auch<br />

mit dem Thema Containment beschäftigen.<br />

Zusammengefasst zeichnen sich drei<br />

Schwerpunkte ab.<br />

<strong>Pharmaproduktion</strong>:Welche wären das?<br />

Denk: Als erster Punkt hat sich herauskristallisiert,<br />

dass das prozessintegrierte Containment<br />

an die Stelle eines adaptierten Containments<br />

tritt. Der Produktionsprozess wird<br />

mit dem Containment verschmelzen. Dadurch<br />

wird eine optimale, auf den kleinsten<br />

Raum reduzierte Containment-Produktion<br />

möglich sein. Als eine Konsequenz reduzieren<br />

sich die kontaminierten Oberflächen,<br />

was erhebliche Vorteile für das Reinigen und<br />

Umrüsten mit sich bringt. Sollte es dann<br />

noch möglich sein, im Inneren des Containments<br />

einen kleinen, in sich geschlossenen<br />

Reinraum zu schaffen, könnte sich auch das<br />

GMP-Umfeld um den Prozess vereinfachen.<br />

Erste Entwicklungen zu diesem Thema werden<br />

bereits umgesetzt, zum Beispiel in der<br />

Verpackung von Tabletten und Kapseln.<br />

<strong>Pharmaproduktion</strong>: Und der zweite Punkt?<br />

Richard Denk, Leiter Vertrieb Containment bei Skan<br />

und Gründer der Containment-Gruppe der ISPE<br />

Denk: Einwegsysteme (Single Use) werden<br />

ein weiterer Schwerpunkt der nächsten zehn<br />

Jahre sein. Einwegtechnologien haben den<br />

entscheidenden Vorteil, dass der Herstellprozess<br />

einfach und schnell an ein benötigtes<br />

Containment angepasst werden kann. Die<br />

größten Stärken haben Single-Use-Systeme<br />

bei kleineren Produktionsmengen sowie in<br />

der Forschung und Entwicklung. Häufige<br />

Produktwechsel und hohe Flexibilität bei der<br />

Prozessführung sprechen ebenfalls für Einwegtechnologien.<br />

Beispiele für derartige<br />

Systeme sind Einwegfolien und Einwegisolatoren<br />

für den Transport und die pharmazeutische<br />

Verarbeitung von hochaktiven Substanzen.<br />

Auch die Biotechindustrie ersetzt Edelstahlsysteme<br />

zunehmend durch Single-Use-<br />

Technologien.<br />

<strong>Pharmaproduktion</strong>: Und was wäre der letzte<br />

Punkt aus Sicht des Containments?<br />

Denk: Die kontinuierliche Herstellung (Con -<br />

tinuous Manufacturing) wird für die Herstellung<br />

von hochaktiven oder hochgefährlichen<br />

pharmazeutischen Substanzen eine wichtige<br />

Rolle spielen. Die kontinuierliche Herstellung<br />

hat mehrere Vorteile gegenüber der Batch-<br />

Produktion: Das Process Equipment wird kleiner<br />

und hat dadurch eine geringere Oberfläche,<br />

die gereinigt werden muss. Auch sind die<br />

Prozesse miteinander verbunden oder es werden<br />

mehrere Prozessschritte in einem Apparat<br />

ausgeführt. Dadurch reduzieren sich die Containment-Schnittstellen.<br />

<strong>Pharmaproduktion</strong> 4/2017 11

TITEL POWTECH<br />

Dr. Kade besitzt seit 2009 am Standort Konstanz eine<br />

hochmoderne Produktionsstätte zur Hormonverarbeitung<br />

Bild: Dr. Kade<br />

Fette bietet seine Tablettenpressen mit einer WIP-Ausstattung an.<br />

Reinigungszeiten lassen sich dadurch verkürzen.<br />

Reinraumlösung reicht nicht mehr aus. Zusätzlich<br />

brauchen wir eine isolierte Anlage mit<br />

durchgehendem Containment.“<br />

Für die Solidaproduktion hat Dr. Kade im Jahr<br />

2010 einen Einfachrundläufer des Typs 1090i<br />

Containment/WiP von Fette Compacting erworben.<br />

„Mit der Tablettenpresse verarbeiten wir<br />

seitdem ausschließlich Östrogene und Gesta -<br />

gene zu verschreibungspflichtigen Medikamenten“,<br />

so Franke. „Die Wirkstoffe werden in erster<br />

Linie zur Empfängnisverhütung eingesetzt.<br />

Außerdem produzieren wir auf der Anlage von<br />

Fette Compacting auch Präparate zur Hormonersatztherapie<br />

in den Wechseljahren. Diese Tabletten<br />

beinhalten Östrogene und Gestagene,<br />

die klimakterische Beschwerden lindern.“<br />

Sichere Tablettierung<br />

Für die sichere Produktion bis OEB Level 5 ist<br />

die Tablettenpresse bei Dr. Kade mit Wash-in-<br />

Place-Technologie (WiP), Air Management und<br />

Process Equipment im Isolator ausgestattet.<br />

Ein System mit Doppelklappenventilen ermöglicht<br />

die kontaminationsfreie Materialzu-<br />

fuhr und reduziert das Risiko einer Kreuzkontamination.<br />

Bediener können über integrierte<br />

Handschuhe (Gloveports) und RTP-Zugänge<br />

(Rapid Transfer Ports) in den Pressraum eingreifen<br />

und Werkzeuge austauschen, ohne das<br />

Containment zu unterbrechen. Zudem sorgt<br />

die Tablettenpresse mit einer Kombination aus<br />

austauschbaren Segmenten und automatisierter<br />

Reinigung für einen schnellen Produktwechsel.<br />

„Da wir mehrere Produktlinien auf der Maschine<br />

fahren, ist ein schnelles Umrüsten für uns<br />

ein wesentliches Effizienzkriterium“, betont<br />

Franke. „Das Rüsten der Anlage ist bei uns immer<br />

mit einer vorhergehenden Reinigung verbunden.<br />

Den Anfang machen die Vor- und<br />

Hauptreinigung im geschlossenen Containment.<br />

Erst danach öffnen wir die Tablettenpresse,<br />

reinigen gegebenenfalls manuell nach<br />

und demontieren die nicht mehr benötigen<br />

Teile. Nach einer passiven Trocknung rüsten<br />

wir die Anlage erneut, desinfizieren die produktberührenden<br />

Teile und stellen das Containment<br />

wieder her.“<br />

Mit der Wip-Ausstattung von Fette Compacting<br />

konnte Dr. Kade die Reinigungs- und<br />

Umrüstzeiten im Vergleich zu vorherigen Anlagen<br />

um mehr als die Hälfte reduzieren.<br />

Franke fasst zusammen: „Das Reinigen und<br />

die Demontage dauern in der Regel etwa vier<br />

Stunden, ausgeführt durch drei Bedienern.<br />

Nach der passiven Trocknung über Nacht dauert<br />

das Rüsten mit zwei Bedienern noch etwa<br />

zwei Stunden. Insgesamt nimmt bei uns das<br />

aktive Umrüsten also rund sechs Stunden Zeit<br />

in Anspruch. Damit sind wir für eine High-<br />

Containment-Situation sehr effizient.“<br />

Halle 3, Stand 418<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0417fette<br />

12 <strong>Pharmaproduktion</strong> 4/2017

Powtech, Nürnberg<br />

26. September –<br />

28. September 2017<br />

Besuchen Sie uns in<br />

Halle 3, Stand 107<br />

Wir freuen uns auf<br />

Ihren Besuch!<br />

Service für eine<br />

zuverlässige Produktion.<br />

Vor allem von<br />

Glückshormonen.<br />

www.boschpackaging.com<br />

Nur eine Anlage, die läuft, ist auch produktiv. Deshalb sind wir immer für Sie<br />

da: mit verlässlichem Service aus einer Hand, weltweit. Das beginnt bereits<br />

in der Projektphase mit Leistungen wie Prozessberatung, Anlagenplanung oder<br />

Laborservices. Und setzt sich im laufenden Betrieb fort: von Ersatzteilen und<br />

Field Service Angeboten über Lageroptimierung, Modernisierungen und vorausschauende<br />

Wartungsplanung bis hin zu Remote Services, Trainings und datenbasierten<br />

Dienstleistungen. Ob maßgeschneiderte Lösung oder Standard-Service<br />

– Sie erreichen maximale Ausbringung bei minimalen Stillstandzeiten und<br />

optimieren die Rentabilität Ihrer Anlagen.Processing. Packaging. Excitement.<br />

<strong>Pharmaproduktion</strong> 4/2017 13

IM FOKUS POWTECH<br />

Produktbedüsung und Ultraschallabreinigung inklusive<br />

Vibrationssieb auf den<br />

Spuren der Zentrifugen<br />

Um Feststoffe aus Suspensionen abzuscheiden, werden in der<br />

Regel Zentrifugen benutzt. Doch das muss nicht unbedingt sein.<br />

Auch mit Vibrationssiebmaschinen lassen sich hervorragende<br />

Ergebnisse erzielen, wie ein Beispiel aus der pharma zeutischen<br />

Industrie eindrucksvoll zeigt.<br />

Die Ultraschallabreinigung hält das Siebgewebe frei – auch in Gas-Ex-Zonen<br />

Eine Suspension ist ein heterogenes Stoff -<br />

gemisch, bestehend aus einer Flüssigkeit und<br />

einem darin fein verteilten Feststoff. Die einfachste<br />

Möglichkeit, um diesen Feststoff abzutrennen,<br />

ist das Sedimentieren. Dabei wird die<br />

Suspension so lange stehen gelassen, bis die<br />

festen Teilchen auf den Boden sinken und sich<br />

dort absetzen. Die Flüssigkeit kann nun einfach<br />

dekantiert, also abgegossen werden. Bei<br />

Suspensionen, die während der industriellen<br />

Herstellung von chemischen oder pharmazeutischen<br />

Produkten entstehen und wieder aufgelöst<br />

werden müssen, werden meist spezielle<br />

Zentrifugen eingesetzt. Doch es müssen nicht<br />

immer Zentrifugen sein, auch mit Vibrationssiebmaschinen<br />

können exzellente Siebergebnisse<br />

für diese Art der Fest-Flüssig-Trennung<br />

erzielt werden. Das beweist ein Engelsmann-<br />

Anwendungsfall, bei dem ein Hersteller von<br />

pharmazeutischen Produkten eine neuartige<br />

Suspension entwässern und in drei Fraktionen<br />

klassieren wollte – ohne dabei auf die Vorteile<br />

der Vibrationssiebmaschine JEL Vibspeed zu<br />

verzichten.<br />

Siebfähig dank Produktbedüsung<br />

Da der Pharmazeut bereits mehrere Vibra -<br />

tionssiebmaschinen von Engelsmann im Einsatz<br />

hat, wollte er diese auch für das Klassieren<br />

einer Suspension einsetzen. Um dem Auftraggeber<br />

Verfahrenssicherheit zu bieten und<br />

sicherzustellen, dass die Siebmaschine optimal<br />

an die Aufgabenstellung angepasst wird,<br />

wurden im Vorfeld Versuche im hauseigenen<br />

Technikum durchgeführt. Schnell stellte sich<br />

heraus, dass die Standardausführung der<br />

Vibrationssiebmaschine JEL Vibspeed die Suspension<br />

unmöglich klassieren konnte. Problematisch<br />

war, dass die in der Suspension enthaltene<br />

Flüssigkeit sehr schnell abfließt, sobald<br />

sie auf das Siebgewebe trifft. Dadurch<br />

bleibt ein zäher Siebkuchen zurück, der sich<br />

nur schwer über das Gewebe fördern, geschweige<br />

denn klassieren lässt. Um sicherzustellen,<br />

dass das Gemisch siebfähig bleibt,<br />

musste eine Sonderlösung her: Eine Produktbedüsung,<br />

die während des Siebvorganges<br />

kontinuierlich Wasser eindüst, sodass die<br />

Fließfähigkeit der Suspension wiederhergestellt<br />

wird. Hierfür wurden Düsen in den Innenbereich<br />

des Maschinendeckels eingesetzt,<br />

die jeweils die komplette Siebfläche mit Wasser<br />

benetzen. Da während des Siebprozesses<br />

verschiedene Wassermengen ausgegeben<br />

werden müssen, wurde die JEL Vibspeed mit<br />

drei unterschiedlichen Wasserkreisläufen ausgestattet,<br />

die separat in insgesamt sechs verschiedenen<br />

Betriebsmodi einstellbar sind. Um<br />

zu verhindern, dass sich das Siebgewebe während<br />

dem Siebprozess mit Produkt zusetzt,<br />

wurde die Vibspeed zusätzlich mit einer Ultraschallabreinigung<br />

ausgestattet. Diese Art der<br />

Abreinigung ermöglicht den Einsatz der JEL<br />

Vibspeed für Siebvorgänge bis Korngrößen von<br />

40 μm auch unter Atex-Bedingungen. Generell<br />

ist die JEL Vibspeed auch mit anderen Abreinigungssystemen<br />

wie z. B. der Kugel- oder Dreiecksabreinigung<br />

lieferbar. Da der Auftraggeber<br />

bei den Versuchen mit dabei war, konnte<br />

bereits vor Ort eine erste optische Beurteilung<br />

14 <strong>Pharmaproduktion</strong> 4/2017

Um die Siebfähigkeit der Suspension sicherzu -<br />

stellen, benetzen die im Deckel integrierten Düsen<br />

die Siebfläche kontinuierlich mit Flüssigkeit<br />

Über drei Wasserkreisläufe werden in sechs<br />

Betriebsmodi verschiedene Wassermengen<br />

zugeführt<br />

der Siebergebnisse erfolgen, die vielversprechend<br />

ausfiel. Nachdem die entnommenen<br />

Produktproben im Labor des Pharmazeuten<br />

nochmals analysiert und für gut befunden<br />

wurden, konnte die Produktion der insgesamt<br />

zwei Vibrationssiebmaschinen starten.<br />

Atex- und GMP-konform<br />

Um den hohen Hygieneanforderungen der<br />

Pharmaindustrie gerecht zu werden, wurden<br />

die beiden Vibspeeds in Edelstahl mit FDAkonformen<br />

Dichtungen ausgeführt. Die geschliffenen<br />

und elektropolierten (Ra

IM FOKUS POWTECH<br />

Kontinuierliche Filtration erlaubt Produktionssteigerung<br />

Effizient Antibiotika<br />

herstellen<br />

Deutliche Einsparungen und eine höhere Ausbeute bei<br />

größerem Durchsatz – es sind schon beträchtliche Vorteile,<br />

die ein Hersteller von Antibiotika der Umstellung seines<br />

Prozesses von der Chargenproduktion auf ein kontinuierliches<br />

Verfahren verdankt. Entscheidenden Anteil an den Verbesserungen<br />

hat der Einsatz eines Druckdrehfilters von<br />

BHS-Sonthofen.<br />

Ein global operierendes Pharmaunternehmen<br />

produzierte bis vor kurzem einen neuen<br />

hocheffizienten Wirkstoff nach dem klassischen<br />

Prinzip des Batchprozesses. Der Wirkstoff<br />

entwickelte sich erfreulich schnell zu einem<br />

‚Blockbuster‘, womit sich der Produktionsbedarf<br />

insgesamt mehr als verdoppelte und der<br />

Hersteller frühzeitig ein Projekt zur Produktionssteigerung<br />

planen und umsetzen musste.<br />

Anstelle einer simplen Kopie der alten Produktionsstraße<br />

empfahl die Projektleitung, den<br />

Batchprozess auf ein kontinuierliches Verfahren<br />

umzustellen, dabei einen kontinuierlich<br />

arbeitenden BHS Druckdrehfilter (RPF) einzusetzen<br />

und die Reaktoranzahl aufzustocken.<br />

Das real umgesetzte Projekt erzielte eine Produktionssteigerung<br />

um rund 150 % – bei einem<br />

Bruchteil der Investitionskosten im Vergleich<br />

zum bisherigen Herstellungsprozess.<br />

Darüber hinaus erhöhte die Umstellung des<br />

Filtrationsschrittes auf einen kontinuierlichen<br />

Prozess die Ausbeute um knapp ein Drittel,<br />

was die Rentabilität des Produktes zusätzlich<br />

steigert. Maßgeblich verantwortlich hierfür ist<br />

Druckdrehfilter vom<br />

Typ RPF der P-Serie für<br />

Versuchsreihen und<br />

zur Kleinmengen -<br />

produktion mit einer<br />

aktiven Filterfläche<br />

von 0,17 m 2 bis 0,5 m 2<br />

das Online-Monitoring des kontinuierlichen<br />

Filtrations- und Waschprozesses, das zu einer<br />

erheblich gleichmäßigeren Produktqualität<br />

bei gleichzeitiger Reduktion der eingesetzten<br />

Betriebsmittel führt.<br />

Kritische Prozessschritte analysieren<br />

Der ursprüngliche Herstellungsprozess bestand<br />

aus der klassischen Prozesskette: Reaktion<br />

– Separation und Wäsche – Kristallisation –<br />

Trocknung – Abfüllung. Hinter jeder Prozessstufe<br />

stand ein autarker Batchapparat, die gesamte<br />

Produktionscharge wurde in Stufen<br />

und in Reihe voneinander unabhängig produziert.<br />

In einem 4000-l-Reaktor wurden pro Tag<br />

etwa 120 kg Wirkstoff (Feststoff) hergestellt.<br />

In einer Rührdrucknutsche mit gleichem Inhalt,<br />

die den gesamten Batch aufnehmen<br />

konnte, wurde der Reaktionsrest von der mit<br />

Wirkstoff beladenen Mutterlauge getrennt<br />

und – zur Erhöhung der Ausbeute – mit Lösemittel<br />

nachgewaschen. Das Lösemittel wurde<br />

schließlich mit Wasser entfernt, um den Rückstand<br />

problemlos entsorgen zu können. Dieser<br />

Vorgang dauerte rund 10 bis 14 Stunden. Kontinuierliche<br />

Probenahmen der Filtrate sicherten<br />

die erforderliche Qualität. Je nach Kuchenaufbau,<br />

Waschmittelverteilung, Rissbildung<br />

etc. verlief der entsprechende Prozessschritt<br />

unterschiedlich lang. Insbesondere die Umschaltung<br />

der Trüblaufphase zu Anfang sowie<br />

die Vermischung mit Waschmittel führten zu<br />

teilweise erheblichem Wirkstoffverlust. Der<br />

nachfolgende Prozessschritt tolerierte jedoch<br />

keinerlei Feststoffe in der Wirkstofflösung.<br />

Letztendlich beschränkte sich die tatsächliche<br />

Nutzbarkeit der ursprünglichen Reaktionscharge<br />

daher auf die sogenannte Mittelproduktion<br />

und lag in etwa bei 75 % des im Reaktor<br />

tatsächlich generierten Wirkstoffes. Die<br />

gesäuberte Wirkstofflösung wird anschließend<br />

in einer Kristallisationsstufe gefällt und<br />

in einem Sprühtrockner getrocknet.<br />

Filtratabflussrohre<br />

zum Steuerkopf im<br />

Innern der Filtertrommel<br />

eines RPF-Druckdrehfilters<br />

16 <strong>Pharmaproduktion</strong> 4/2017

Die einzelnen Prozessphasen im Druckdrehfilter vom Typ RPF während des kontinuierlichen Betriebes, angefangen von der Suspensionszufuhr und Filtration<br />

(ganz links), über Kuchenwäsche und Kuchentrocknung (die beiden mittleren Bilder) bis hin zum Austrag (rechts)<br />

Zu Projektbeginn analysierte ein Projektteam<br />

diesen Produktionsprozess präzise. Dabei traten<br />

einige kritische Produktionsschritte zutage:<br />

• Der Ansatz des Reaktionsbatches erfolgt<br />

stets zu Beginn der Nachtschicht, da die<br />

Reaktion ohne große Eingriffe des Bedienpersonals<br />

über Nacht laufen kann. Allerdings<br />

erfordert die anschließende Trennung<br />

und Waschung in der Rührdrucknutsche<br />

mehrfach Aktionen wie Probenahme, Laboranalyse<br />

und Umschaltung der Wäschen,<br />

die nur tagsüber erfolgen können. Trotz einer<br />

Verarbeitungszeit von etwa 10 Stunden<br />

ist somit nur ein Batch pro 24 Stunden ohne<br />

zusätzliche Investitionen in Infrastrukturmaßnahmen<br />

realisierbar, etwa ein rund<br />

um die Uhr verfügbares Labor sowie zusätzliches<br />

Bedienpersonal in der Nachtschicht.<br />

• Die Wirkstoffproduktion im Reaktor ist erheblich<br />

höher als die tatsächliche Ausbeute<br />

nach der Trocknung. Der Löwenanteil des<br />

Verlusts entsteht im Nutschfilter. Dort werden<br />

beträchtliche Wirkstoffmengen mit<br />

dem Trüblauf der Anfangsfiltration verworfen.<br />

Ein weiterer Teil geht aufgrund limitierter<br />

Lösemittelverschleppung in die Kristallisation<br />

verloren. Bei zu geringer Beladung<br />

ergibt sich ein geändertes Kristallisationsverhalten,<br />

das zu einer Kornverteilung<br />

außerhalb der Spezifikation führt.<br />

• Kristallisation und Trocknung laufen nur<br />

wenige Stunden am Tag. Bedingt durch die<br />

lange Zyklusdauer der Batchfiltration ist eine<br />

mehrfache Belegung trotzdem nicht gesichert<br />

möglich. Hier geht ungenutztes Potenzial<br />

verloren. Ein zweiter Reaktor zur alternierenden<br />

Produktion würde theoretisch die<br />

Leistung ohne Probleme verdoppeln, wenn<br />

der Downstream-Prozess dies zuließe.<br />

Produktionsengpass in der Trennstufe<br />

Mit Blick auf das Ziel einer deutlichen Leistungssteigerung<br />

resümierte das Projektteam,<br />

dass sich die Leistung entweder über den Neu-<br />

bau einer zweiten Produktionsstraße oder<br />

über die Erschließung des ungenutzten Potenzials,<br />

möglichst zusammen mit einer Ausbeuteerhöhung,<br />

steigern ließe. Die Trennstufe<br />

kristallisierte sich damit als Flaschenhals im<br />

Produktionsprozess heraus. Das Projektteam<br />

untersuchte entsprechend die Ursachen für<br />

Probleme an dieser Stelle und potenzielle<br />

Lösungsmöglichkeiten. Mithilfe ausgiebiger<br />

Labor- und Pilotversuche wurden unterschiedliche<br />

Varianten und Set-ups zur Modifikation<br />

der vorhandenen Nutsche geprüft – inklusive<br />

disruptiver Lösungen, die das gesamte Konzept<br />

der batchweisen Produktion infrage stellten.<br />

Letztendlich überzeugen die Vorteile der<br />

kontinuierlichen Produktion das Projektteam<br />

davon, das Herstellungskonzept der bestehenden<br />

Straße zu verändern.<br />

Das neue Konzept und seine Vorteile<br />

Die erste Herausforderung bei der Umstellung<br />

war, einen kontinuierlichen Produktionsstrom<br />

aus dem Batch-Reaktor zu generieren. Da die<br />

Reaktion nicht verändert werden kann, musste<br />

entweder die Chargenherstellung für den<br />

Downstream-Prozes über Pufferbehälter gestreckt<br />

oder ein zweiter Reaktor zur alternierenden<br />

Betriebsweise angeschafft werden.<br />

Die nun pro Tag aus 8000 l Flüssigkeit anfallenden<br />

240 kg Wirkstoff sind als kontinuierlicher<br />

Produktstrom mit einem Durchsatz von<br />

ca. 340 l/h nur eine geringe Belastung für eine<br />

vollkontinuierliche Trennstufe wie den BHS<br />

Druckdrehfilter. Bereits eine kleine Produktionsgröße<br />

mit 0,5 m² Filterfläche ist hier völlig<br />

ausreichend. Im Unterschied zum ursprünglich<br />

vorhandenen 4000-l-Batchsystem, das aus<br />

dem gesamten Feststoff der Charge einen 30<br />

bis 50 cm hohen Filterkuchen bildet, verringert<br />

der eingesetzte BHS-Druckdrehfilter vom Typ<br />

RPF P02 die Kuchenstärke auf rund 10 mm,<br />

was einen erheblich geringeren Kuchenwiderstand<br />

generiert.<br />

Dank des dünneren Filterkuchens lässt sich<br />

der Filtrationsdruck soweit reduzieren, dass eine<br />

optimierte Einstellung für dauerhaft hohe<br />

Performance gewährleistet werden kann. Außerdem<br />

ist es möglich, ein deutlich dichteres<br />

Filtermedium einzusetzen, das zu sofortigem<br />

Klarlauf führt und die zuvor unvermeidliche<br />

Trüblaufphase erübrigt. Mit der Verhinderung<br />

der Trüblaufphase reduziert sich der Wirkstoffverlust<br />

gegenüber ursprünglich rund 25 auf<br />

weniger als 5 %.<br />

Bedingt durch den kompakten Aufbau des Filterkuchens,<br />

die geringe Kuchenhöhe und die<br />

optimierte Strömungsführung als ideale Kolbenströmung<br />

gestaltet sich die Wäsche des<br />

Feststoffes zudem äußerst effektiv. Dank zusätzlichen<br />

Online-Monitorings der Waschfiltrate<br />

kann in kürzester Zeit ein optimierter<br />

Waschmittelbedarf ermittelt werden. Die Folge<br />

ist eine Einsparung an Lösemitteln von<br />

rund 20 %, was nicht nur den gesamten Herstellungsprozess<br />

entlastet, sondern auch eine<br />

merklich stabiler eingestellte Kristallisationsstufe<br />

ermöglicht.<br />

Dank optimierter Kuchenwäsche mittels Kolbenströmung<br />

lässt sich das Waschfiltrat nun<br />

komplett nutzen. Auch an dieser Stelle führt<br />

die kontinuierliche Verarbeitung in Verbindung<br />

mit Prozess Analytischen Technologien<br />

(PAT) zum effizienteren Einsatz der Betriebsmittel,<br />

was sich in der Erhöhung der Ausbeute<br />

niederschlägt. Denn mit der Reduktion im Gesamtlösemittelverbrauch<br />

unter die Maximalbelastung<br />

muss nun kein Produkt wie bei der<br />

Rührdrucknutsche verworfen werden.<br />

Halle 4, Stand 115<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0417bhs<br />

Autor<br />

Detlef Steidl<br />

Director of Sales/Filtration Technology,<br />

BHS-Sonthofen<br />

<strong>Pharmaproduktion</strong> 4/2017 17

IM FOKUS POWTECH<br />

Geschlossenes System erfüllt höchste Containment-Levels<br />

Fassentleerung leicht<br />

gemacht<br />

Werden hochaktive Stoffe in Fässer abgefüllt, stellt sich die Frage,<br />

wie diese auf eine sichere und saubere Art wieder zu ent leeren<br />

sind, ohne dass dabei Bediener und Produkt miteinander in Berührung<br />

kommen. Hecht Technologie hat hierfür ein System entwickelt,<br />

das sowohl höchste Containment-Levels einhält als auch die<br />

Spezifikationen und Wünsche des Kunden berücksichtigt.<br />

Bei vielen Stoffen In der pharmazeutischen<br />

und wirkstoffherstellenden Industrie sind<br />

Grenzwerte von OEB 5 (Occupational Exposure<br />

Band) einzuhalten, um das Personal effektiv<br />

vor den Folgeschäden zu schützen. Das bedeutet,<br />

dass eine Umgebungskontamination von<br />

maximal OEL < 1 μg/m³ nicht zu überschreiten<br />

ist. Vervielfältigt man das Raumvolumen zur<br />

Veranschaulichung auf die Größe des Empire<br />

State Buildings, darf sich im gesamten Gebäude<br />

maximal die Stoffmenge des zwanzigsten<br />

Teils eines Teelöffels befinden, um dieses Level<br />

einzuhalten. Das untermauert, wie gering diese<br />

Grenzwerte sind.<br />

Oftmals werden die Stoffe von Lieferanten<br />

oder der innerbetrieblichen Rohstoffversorgung<br />

in Fässer abgefüllt, um den Transport<br />

zum Einsatzort so einfach wie möglich zu gestalten.<br />

Die Fässer sind anschließend so zu<br />

entleeren, dass dabei Bediener und Produkt<br />

nicht miteinander in Berührung kommen. Die<br />

jeweiligen baulichen und einsatzortspezifischen<br />

Begebenheiten wie Deckenhöhe oder<br />

Raumgröße dürfen auch auf keinen Fall außer<br />

Acht gelassen werden. Diesen anspruchsvollen<br />

Herausforderungen hat sich Hecht angenommen<br />

und ein System entwickelt, das sowohl<br />

höchste Containment-Levels einhält, als<br />

auch die Spezifikationen und Wünsche des<br />

Kunden berücksichtigt. Bei der Aufgabe oder<br />

dem Entleeren der Gebinde können Betreiber<br />

auf verschiedene Systeme zurückgreifen. Die<br />

in Fässern gelieferten Pulver sind oftmals zum<br />

Bediener- und Produktschutz zusätzlich in<br />

zwei Folien, auch Liner genannt, verpackt. Je<br />

nach baulichen Gegebenheiten des Anlagenbetreibers,<br />

beziehungsweise nach Spezifikationen<br />

und Anforderungen, ist der Weitertransport<br />

mittels Schwerkraft oder pneumatischer<br />

Förderung möglich. In beiden Fällen unterstützt<br />

eine Kippvorrichtung zum Anheben<br />

und Handling der Fässer.<br />

Transport durch Schwerkraft<br />

Das Fass wird durch eine spezielle Hubvorrichtung<br />

auf der Rückseite der Glovebox angehoben<br />

und an dem vorgesehenen Anschluss-Port<br />

angedockt. In der Ausgangsstellung verschließt<br />

ein Restliner die Glovebox. Der Anwender<br />

fixiert den äußeren Folienschlauch am<br />

Doppel-O-Ring-Port des Isolators über den<br />

Restliner. Im Anschluss zieht der Bediener den<br />

Restliner mit den Gloves in den Isolator hinein.<br />

Nun zieht er den Spannring an die äußere Nut<br />

des Isolators, an der sich zuvor der Restliner<br />

befand, und schiebt die Fassöffnung in den<br />

Isolator. Eine zusätzliche Fassblähdichtung<br />

dient als zusätzliche Barriere und soll den<br />

Schutz des Bedieners vor austretenden Stäuben<br />

gewährleisten. Im Isolator öffnet er den<br />

inneren Liner und leert den Inhalt mithilfe der<br />

Gloves. Durch die Glovebox kann das Schütt-<br />

Containment-Fassentleerung mit Kipp -<br />

vorrichtung: Das Fass wird durch eine spezielle<br />

Hubvorrichtung auf der Rückseite der Glovebox<br />

angehoben und an dem vorgesehenen Anschluss-<br />

Port angedockt<br />

18 <strong>Pharmaproduktion</strong> 4/2017

gut nun mittels Schwerkraft zum nächsten<br />

Prozessschritt gelangen. Selbstverständlich<br />

kann, falls gewünscht, alternativ am unteren<br />

Ende des Trichters ein Absaugschuh zum Anschluss<br />

an eine nachgelagerte Vakuumförderung<br />

integriert werden. Auch ist eine integrierte<br />

Siebmaschine eine effiziente Lösung um einen<br />

Prozessschritt zu sparen. Nach dem Entleeren<br />

des Inhalts wird der Folienschlauch mittels<br />

Doppelverschluss zum Fass und Isolator<br />

abgedichtet. Durch diese Doppelverschlusstechnik<br />

ist sowohl der Isolator als auch das<br />

Produkt vor unerwünschtem Produktaustritt<br />

(oder auch -eintritt) geschützt. Der Zyklus<br />

kann nun erneut beginnen und ein neues Fass<br />

kann angeschlossen werden.<br />

Schonende Vakuumförderung<br />

Das Prinzip des Proclean Conveyors PCC unterscheidet<br />

sich im ersten Anschein nur unwesentlich<br />

von den herkömmlichen, pneumatischen<br />

Fördergeräten, die entweder mittels<br />

Proclean Conveyor<br />

PCC 200 mit Schnellverschlüssen<br />

Überdruck oder Unterdruck arbeiten. Der wesentliche<br />

Unterschied liegt bei der Verwendung<br />

der Filtertechnik. Der Einsatz der Ringfiltertechnologie<br />

hat Vorteile gegenüber konventionellen<br />

Filtermethoden. Die meisten Verfahren<br />

zur pneumatischen Förderung die in<br />

der Herstellung eingesetzt werden, sind Flugförderungen.<br />

Bei der Flugförderung wird jedoch<br />

sehr viel Förderluft benötigt, aber nur relativ<br />

wenig Produkt transportiert. Dadurch<br />

werden große Filterflächen zum Abscheiden<br />

des Luft-/Pulvergemisches benötigt. Der Proclean<br />

Conveyor PCC arbeitet nach dem Prinzip<br />

der Pfropfenförderung und kommt mit einer<br />

im Vergleich relativ kleinen Filterfläche aus.<br />

Angepasste Filter<br />

Durch den Einsatz der Ringfiltertechnologie,<br />

stellt der Körper des Filters eine Verlängerung<br />

des Abscheidebehälters dar. Angefangen vom<br />

einfachen Ein- und Ausbau, bis hin zum Hygienedesign<br />

bietet diese Technologie zahlreiche<br />

Vorteile. Darüber hinaus ist das Filtergewebe<br />

durchgängig FDA-konform. Die Langlebigkeit<br />

der Filterkonstruktion und eine Beständigkeit<br />

gegen Filterdurchschläge sind weitere Vorteile.<br />

Die Filter sind in verschiedenen Materialausführungen<br />

erhältlich, sodass flexibel auf<br />

die Anforderungen verschiedener Produkte<br />

reagiert werden kann. Beim Fördervorgang<br />

wird das Produkt-Gas-Gemisch durch ein<br />

Schlauch- oder Rohrleitungssystem von der<br />

Aufgabestelle angesaugt und gelangt durch<br />

die Produkteintrittsklappe in den Abscheidebehälter<br />

des Conveyors. Nach dem Eintritt in<br />

den Abscheidebehälter werden die feinen<br />

Staubpartikel an einem Ringfilter abgeschieden.<br />

Das Produkt-Gas-Gemisch ist nun wieder<br />

getrennt. Aufgrund der Schwerkraft setzt sich<br />

das Produkt im Behälter ab und füllt diesen.<br />

Nachdem der Ansaugzyklus beendet ist, wird<br />

mittels Umkehr der Gasflussrichtung der<br />

Ringfilter per Druckluft abgereinigt. Die so am<br />

Filter festgesetzten Partikel fallen nun auch in<br />

den Abscheidebehälter und der Ringfilter ist<br />

wieder bereit für den nächsten Ansaugzyklus.<br />

Halle 1, Stand 329<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0417hecht<br />

Autor<br />

Matthias Hänsel<br />

Leitung Marketing,<br />

Hecht Technologie<br />

DIE KUNST DES TROCKNENS.<br />

„DURCH UNSERE TROCKNUNG<br />

WIRD IHR GUTES NOCH BESSER!“<br />

PRODUKTE SCHONEND<br />

UND SICHER TROCKNEN<br />

Nürnberg<br />

POWTECH<br />

26. - 28. Sept. 2017<br />

HALLE 3A<br />

STAND 630<br />

HARTER GmbH info@harter-gmbh.de www.besser-trocknen.de<br />

<strong>Pharmaproduktion</strong> 4/2017 19

IM FOKUS POWTECH<br />

Perlmühle erzeugt kleinste Partikel<br />

Nano ist die Zukunft<br />

Bekannte Stoffe, die zu Nanopartikeln vermahlen<br />

werden, erhalten neue Eigenschaften. Wirkstoffe<br />

werden wirk samer, sind genauer und einfacher<br />

zu dosieren und zur Krankheitsbekämpfung<br />

gezielter einsetzbar. Herstellen lassen sich die<br />

Nanopartikel auf der Nanowitt-Lab von Frewitt.<br />

Die Nanotechnologie bezeichnet die Herstellung,<br />

Untersuchung und Anwendung von<br />

Strukturen, die in mindestens einer Dimension<br />

kleiner als 100 nm sind. Das sind Teilchen,<br />

die 1000-mal dünner sind, als der Durchmesser<br />

eines Menschenhaares. Die Nanotechnologie<br />

ist nicht nur bei der Oberflächenbehandlung<br />

auf dem Vormarsch, auch in der Medizin<br />

sind die Ergebnisse beeindruckend. Frewitt hat<br />

jetzt mit der Entwicklung einer Perlmühle<br />

(Bead Mill) den Schritt in den Nano-Bereich<br />

gemacht. Die Nanowitt wurde zusammen mit<br />

der Pharmaindustrie für die Forschung und<br />

Entwicklung neuer Medikamente entwickelt.<br />

Auf der Nanowitt-Lab werden Wirkstoffe gezielt<br />

auf eine Partikelgröße zwischen 50 und<br />

500 nm mit engster Größenverteilung nassvermahlen.<br />

Der modulare Aufbau der Mahlkammer<br />

ist für das Vermahlen von Mengen im<br />

Bereich von Milligrammen bis zu 1500 g konzipiert.<br />

Der angegebene Bereich bezieht sich auf<br />

den Feststoffgehalt.<br />

Das Laborgerät ist äußerst kompakt, einfach<br />

zu integrieren und durch ein intuitives System<br />

schnell aufgebaut und funktionsfähig. Die<br />

Verarbeitung der Produkte ist aufgrund der<br />

geringen spezifischen Energie sehr schonend,<br />

zeitsparend und ohne Produkterwärmung<br />

realisierbar. Die Kontaminierung der Suspension<br />

ist auf ein sehr niedriges Niveau reduziert,<br />

das bis heute noch auf keiner Mühle erreicht<br />

wurde. Ein patentiertes dynamisches<br />

Trennsystem (DT), das nicht wie herkömmliche<br />

Systeme mit einem Filter ausgerüstet ist,<br />

verhindert das Verstopfen. Die in einem GMP-<br />

Design ausgeführte Perlmühle sorgt durch<br />

das einfache Bedienkonzept für ein effizientes<br />

Handling und eine hohe Rückgewinnungsrate<br />

des Produkts.<br />

Im Handumdrehen umgerüstet<br />

Frewitt hat das bewährte System für den<br />

Mahlkopfwechsel beibehalten: Mit einem einzigen<br />

Tri-Clamp kann der besonders leichte<br />

Mahlkopf ausgewechselt werden. Der Mahlkopf<br />

ist einfach in einen festen oder mobilen<br />

Isolator integrierbar. Nach der Demontage<br />

kann der Mahlkopf rasch und einfach gereinigt<br />

werden. Die Nanowitt-Lab ist für das Vermahlen<br />

unterschiedlichster Pulver ausgelegt,<br />

sie liefert homogenes Mahlgut, dessen Feinheit<br />

optional inline mit einer Realtime-PAT-Lösung<br />

gemessen werden kann. Das Verarbeiten<br />

als Batch oder Semi-Batch, das einfache Befüllen<br />

und Entleeren vervollständigen die Leistungsmerkmale<br />

der neuen Perlmühle zur Herstellung<br />

von Nanopartikeln.<br />

Halle 1, Stand 343<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0417frewitt<br />

Autor<br />

Die Nanowitt produziert<br />

Nanopartikel<br />

mit einer Größe von<br />

50 bis 500 nm<br />

Christian Rhême<br />

Senior Project Manager Nanotech,<br />

Frewitt<br />

20 <strong>Pharmaproduktion</strong> 4/2017

Industrie<br />

Das Kompetenznetzwerk der Industrie<br />

EXPERTENFORUM<br />

Pulver und Schüttgüter<br />

effizient handeln und verarbeiten<br />

POWTECH<br />

Halle 2, Stand 507<br />

Lösungen für Chemie, Pharma und Food<br />

Auf dem POWTECH-Expertenforum erwarten Sie insgesamt<br />

12 Vorträge zu aktuellen Themen der schüttgutverarbeitenden<br />

Branchen Chemie, Pharma und Food.<br />

Messetag 1<br />

Dienstag, 26. September 2017<br />

13.00 bis 16.00 Uhr<br />

Referenten der Firmen:<br />

J. Engelsmann<br />

Allgaier Process Technology<br />

Siebtechnik<br />

Brabender Technologie<br />

Hecht Technologie<br />

Fette Compacting<br />

Messetag 2<br />

Mittwoch, 27. September 2017<br />

9.30 bis 12.30 Uhr<br />

Referenten der Firmen:<br />

Netzsch Trockenmahltechnik<br />

Ystral<br />

AZO<br />

Volkmann<br />

IEP Technologies<br />

Allgaier Process Technology<br />

Kommen<br />

Sie vorbei!<br />

Informieren Sie sich über aktuelle<br />

Technologien und Trends!<br />

Infos unter:<br />

prozesstechnik-online.de/messen/powtech<br />

Kontakt:<br />

Lukas Lehmann, stellv. Chefredakteur<br />

lukas.lehmann@konradin.de | Phone +49 711 7594-290<br />

Veranstalter:<br />

<strong>Pharmaproduktion</strong> 4/2017 21

Industrie<br />

Das Kompetenznetzwerk der Industrie<br />

Lösungen für Chemie,<br />

Pharma und Food<br />

EXPERTENFORUM<br />

Pulver und Schüttgüter<br />

effizient handeln und verarbeiten<br />

POWTECH Halle 2, Stand 507<br />

Messetag 1<br />

Dienstag, 26. September 2017<br />

13.00 bis 16.00 Uhr<br />

13:00 Uhr Auswahl und Auslegung von<br />

Siebmaschinen<br />

UGUR BEYAZAL<br />

Engelsmann AG<br />

Messetag 2<br />

Mittwoch, 27. September 2017<br />

9.30 bis 12.30 Uhr<br />

09:30 Uhr Entstaubung von Metallpulvern für<br />

additive Herstellungsverfahren (3-D-Druck)<br />

CHRISTIAN SCHUSTER<br />

Netzsch Trockenmahltechnik GmbH<br />

13:30 Uhr MSizer Extend – die neue Dimension<br />

des Siebens<br />

DR. CHRISTIAN WATZELT<br />

Allgaier Process Technology GmbH<br />

10:00 Uhr TDS-Technologie – Pulver unter Vakuumexpansion<br />

agglomeratfrei dispergieren<br />

DR.-ING. MICHAEL JACOB<br />

Ystral GmbH Maschinenbau<br />

14:00 Uhr Auf die richtige Zentrifuge kommt es an –<br />

Auswahlkriterien für die kontinuierliche<br />

Fest-Flüssig-Trennung an Praxisbeispielen<br />

ULRICH ELDERS<br />

Siebtechnik GmbH<br />

10:30 Uhr Semiautomatische Big-Bag-Befüllung<br />

mit Sauerstoffreduzierung und<br />

Verschweißeinrichtung<br />

PETER WATZAL<br />

AZO GmbH & Co.KG<br />

14:30 Uhr Dosiertechnik für hochgenaue und<br />

rezepturgesteuerte Prozesse<br />

BERNHARD HÜPPMEIER<br />

Brabender Technologie GmbH Co.KG<br />

11:00 Uhr ATEX und Explosionsschutz bei der<br />

pneumatischen Vakuumförderung von<br />

Pulvern und Schüttgütern<br />

THOMAS RAMME<br />

Volkmann GmbH<br />

15:00 Uhr Containment: Sicheres Arbeiten mit<br />

gefährlichen Schüttgütern<br />

DR. STEFFEN FISCHER<br />

Hecht Technologie GmbH<br />

11:30 Uhr Explosionsschutz am Beispiel einer Anlage<br />

zur Sprühtrocknung von Lactose<br />

VOLKER KRONE<br />

IEP Technologies GmbH<br />

15:30 Uhr Effiziente Tablettenproduktion unter<br />

Containment-Bedingungen<br />

SVEN HEMS<br />

Fette Compacting GmbH<br />

12:00 Uhr Anwendung von Trocknern in Recycling-<br />

Prozessen<br />

DR. MATHIAS TROJOSKY<br />

Allgaier Process Technology GmbH<br />

22 <strong>Pharmaproduktion</strong> 4/2017

POWTECH IM FOKUS<br />

Mobile Abfüllanlage mit Schutzfolientechnologie<br />

Staubfreies Befüllen<br />

von Kleingebinden<br />

Mobile Abfüllanlagen zum Befüllen von Kleingebinden<br />

mit toxischen Produkten verlangen besondere Schutzmaßnahmen.<br />

In den Anlagen von Novindustra kommt die<br />

Schutzfolientechnologie zum Einsatz. Sie ermöglicht ein<br />

absolut geschlossenes und staubfreies Handling von<br />

aggressiven und toxischen Produkten.<br />

Die mobile und flexibel einsetzbare Abfüllanlage<br />

von Novindustra mit Schutzfolientechnologie<br />

erfüllt die Kundenanforderungen an<br />

ein staubfreies, präzises und bedienerfreundliches<br />

Befüllen von Kleingebinden mit toxischen<br />

Produkten. Die Anlage in Ex-Ausführung<br />

(gemäß Atex 94/9/EG) besteht im Wesentli-<br />

chen aus der Zerkleinerungsmaschine, der Vibrationsdosierklappe<br />

Vibro-Dos 200, dem<br />

Doppelkammerprobenehmer DK100, dem<br />

Schutzfolienabfüllkopf mit Blähdichtung, dem<br />

pneumatischen Clipper-System, dem mobilen<br />

Chassis mit integrierter Bodenwaage und einer<br />

autarken Bedienersteuerung.<br />

Sie wird über einen flexiblen Kompensator an<br />

den Auslaufflansch des Kugelsegmentschiebers<br />

des Trockners im Obergeschoss, an die<br />

Quellenabluft und die Energieversorgung angeschlossen.<br />

Das aus dem Trockner ausgetragene,<br />

teils klumpige Produkt wird von der konischen<br />

Zerkleinerungsmaschine homogenisiert<br />

und direkt der integrierten Vibrationsdosierklappe<br />

Vibro-Dos 200 zugeführt.<br />

Für eine zuverlässige und genaue<br />

Dosierung wird der Klappenteller<br />

der Vibro-Dos 200 mit beidseitig<br />

integrierten Turbinenvibratoren<br />

in Schwingung versetzt, das Produkt<br />

auf dem Klappenteller in Bewegung<br />

gesetzt und mobilisiert.<br />

Mit dem präzise gesteuerten<br />

Pneumatikantrieb können kurze<br />

Reaktionszeiten der Dosierklappe<br />

erzielt werden. Das Produkt wird<br />

zuerst im Grobstrom, dann im<br />

Mittelstrom und zuletzt im Fein-<br />

Mobile Abfüllanlage mit Schutzfolientechnologie<br />

zum Befüllen von<br />

Kleingebinden mit toxischen Produkten<br />

strom grammgenau dosiert. Mit dem im Fallrohr<br />

integrierten Doppelkammerprobenehmer<br />

DK100 werden, je nach Produkt und Anforderungen,<br />

automatisch Inline-Proben gezogen.<br />

Einfache Bedienung<br />

Für das geschlossene und staubfreie Abfüllen<br />

kommt das, in einer geschlossenen Kassette<br />

untergebrachte, Schutzfoliensystem zum Einsatz.<br />

Der Bediener verschließt bei Produktionsbeginn<br />

die Schutzfolie mit dem integrierten<br />

pneumatischen Clipper. Die so verschlossene<br />

Schutzfolie wird nun in das Fass gezogen und<br />

mit Stickstoff aufgeblasen und dem Fass entsprechend<br />

ausgeformt. Der Bediener startet<br />

den Abfüllprozess und die Anlage zerkleinert,<br />

dosiert und beprobt vollautomatisch bis das<br />

eingestellte Gewicht toleranzgenau erreicht<br />

ist. Nun zieht der Bediener ca. 10 cm der<br />

Schutzfolie ab, legt diese in den pneumatischen<br />

Clipper ein und verschließt das Ende des<br />

abgefüllten Sacks. Danach zieht der Bediener<br />

die Folie ca. 5 cm nach unten und verschließt<br />

den Anfang des neuen Sackes und trennt automatisch<br />

die Schutzfolie in der Mitte der beiden<br />

gesetzten Clips.<br />

Das staubfrei befüllte Fass mit Sack wird manuell<br />

von der Waage geschoben und palettiert.<br />

Wenn das Folienpaket aufgebraucht ist,<br />

kann dieses während der laufenden Produktion<br />

mit wenigen Handgriffen über das integrierte<br />

Safe-Change-System komplett geschlossen<br />

und staubfrei gewechselt werden.<br />

Mit der auf der Waage integrierten Hubsäule<br />

können problemlos, ohne umzubauen, verschieden<br />

hohe Kleingebinde abgefüllt werden.<br />

Zur Reinigung der Anlage wird am Auslauf des<br />

Abfüllkopfes eine Reinigungshaube befestigt.<br />

Diese wird direkt mit der Abwasserleitung verbunden.<br />

Die Anlage wird inline entsprechend<br />

vorgereinigt (WIP-Reinigung) und anschließend<br />

zerlegt und von Hand endgereinigt. Die<br />

Zerkleinerungsmaschine kann für die optimale<br />

Zugänglichkeit ausgeschwenkt und die restlichen<br />

Komponenten mit wenigen Handgriffen<br />

einfach demontiert werden.<br />

Halle 1, Stand 226<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0417novindustra<br />

Autor<br />

Marco Studer<br />

Verkaufs- und Marketingleiter,<br />

Novindustra<br />

<strong>Pharmaproduktion</strong> 4/2017 23

IM FOKUS POWTECH<br />

Pulver einsaugen, benetzen, dispergieren<br />

Die staub- und verlustfreie Gebindeentleerung,<br />

der Pulvertransport<br />

und die Zugabe, die Benetzung<br />

und Dispergierung bis hin<br />

zur vollständigen Desagglomeration<br />

werden von einer einzigen<br />

Maschine realisiert – der Conti-<br />

TDS von Ystral.<br />

Pulver werden nicht nur einfach<br />

benetzt, sondern unter Vakuum<br />

in die Flüssigkeit eindispergiert.<br />

Agglomeratbildung wird vermieden.<br />

Besserer Aufschluss, höhere<br />

Wirksamkeit der Rohstoffe und<br />

höhere Produktqualität sind das<br />

Ergebnis.<br />

Durch das Zusammenfassen von<br />

Verfahrensschritten in einer Maschine<br />

ergibt sich ein enormes<br />

Rationalisierungspotential – Teilprozesse<br />

entfallen vollständig,<br />

Produktionszeiten werden minimiert<br />

und damit Produktionskosten<br />

reduziert.<br />

Halle 3A, Stand 717<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0417ystral<br />

Partikelgrößenmessung mit Laser<br />

Dank seines Messbereichs von 0,1<br />

bis 2100 μm ist Analysette 22 Nanotec<br />

ein universell einsetzbares<br />

Laser-Partikelmessgerät zur Partikelgrößenanalyse<br />

bis in den<br />

Nanobereich. Mit dem Gerät können<br />

pulverförmige Proben, Feststoffe,<br />

Suspensionen und Emulsionen<br />

analysiert werden. Dazu<br />

kann die Messeinheit entsprechend<br />

der Messaufgabe mit<br />

unterschiedlichen Modulen zur<br />

Trocken- und Nassdispergierung<br />

kombiniert werden. Die Software<br />

enthält fertig vordefinierte SOPs<br />

(Standard Operating Procedures)<br />

für nahezu alle gängigen Messaufgaben.<br />

Die SOPs können über<br />

eine Eingabemaske flexibel an die<br />

Messanforderungen angepasst<br />

werden. Zur Auswertung werden<br />

Standardreports angeboten, aber<br />

auch hier besteht die Möglichkeit<br />

der freien Gestaltung.<br />

Halle 2, Stand 227<br />

» www.prozesstechnik-online.de<br />

» Suchwort: php0417fritsch<br />

VINSPEC HEALTHCARE – Der neue Standard zur Qualitätsüberprüfung von Vials<br />

0,2 mm – Partikel ab dieser Größe können ein Gesundheitsrisiko darstellen. VINSPEC HEALTHCARE erkennt kleinste<br />

Partikel schon vor der Abfüllung. Durch Inline-Prüfung ermöglichen wir kurze Reaktionszeiten und reduzieren die Verschwen dung<br />

wertvoller Pharmazeutika. So können Sie sich auf eine 100-prozentige, vollautomatische Qualitätsprüfung nach<br />

GAMP-Richtlinien verlassen, die sich in Ihre Produktionsprozesse nahtlos integriert. Gesundheit beginnt mit Sicherheit.<br />

www.vitronic.de<br />

24 <strong>Pharmaproduktion</strong> 4/2017

Leistungsfähige Tabletten-Coater<br />

Die speziell für die Beschichtung<br />

von Tabletten konzipierten Coater<br />

der LC-Baureihe von Lödige wurde<br />

umfassend überarbeitet. Die Zuluft<br />

strömt nun mittels eines<br />

Luftverteilerrohrs über einen großen<br />

Umfang der Coatertrommel<br />

in Richtung Tablettenbett. Das ermöglicht<br />

einen gleichmäßigen,<br />

weitgehend turbulenzfreien Eintritt<br />

großer Luftmengen. Dadurch<br />

werden die Trocknungs- und die<br />

Sprührate erhöht, Sprühtrocknungseffekte<br />

und Sprühverluste<br />

vermieden. Die Einstellung des<br />

optimalen Düsenabstands wird<br />

nun durch einen Laserabstandssensor<br />

unterstützt, die Justierung<br />

wird über ein außen liegendes<br />

Handrad durchgeführt. Die Abstandsmessung<br />

und Düseneinstellung<br />

können optional auch<br />

vollautomatisch erfolgen. Zur<br />

Überwachung des Trocknungsprozesses<br />

wird die Produkttemperatur<br />

direkt unterhalb der<br />

Sprühzone mit einem Infrarotsensor<br />

gemessen.<br />

Halle 1, Stand 517<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0417loedige<br />

Druckmittler in<br />

Hygieneausführung<br />

Alle Druckmittler von Labom sind<br />

in verschiedenen Hygieneausführungen<br />

erhältlich und zeichnen<br />

sich durch eine geringe Oberflächenrauigkeit<br />

von bis zu unter<br />

4 μm aus. Für die kritischen<br />

Schweißnähte wurde ein patentiertes<br />

Verfahren entwickelt, mit<br />

dem sich sehr glatte Nähte erzeugen<br />

lassen. Die Druckmittler sind<br />

so gestaltet, dass<br />

Toträume effektiv<br />

vermieden<br />

werden. Die Elemente<br />

sind aus<br />

hochlegierten<br />

Edelstählen gefertigt,<br />

die korrosionsbeständig<br />

und chemisch<br />

inaktiv sind. Damit eignen<br />

sich die Druckmittler besonders<br />

für den Einsatz in den Branchen<br />

Food und Pharma. Sondermaterialien<br />

wie Hastelloy, Tantal oder<br />

Beschichtungen, die beispielsweise<br />

die Säurebeständigkeit erhöhen,<br />

ergänzen das Portfolio.<br />

Halle 4A, Stand 123<br />

» www.prozesstechnik-online.de<br />

Suchwort: php0417labom<br />

Kreuzkontaminationsgrenzwerte<br />

für Arzneimittel<br />