Blätterkatalog_INDU_Test

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

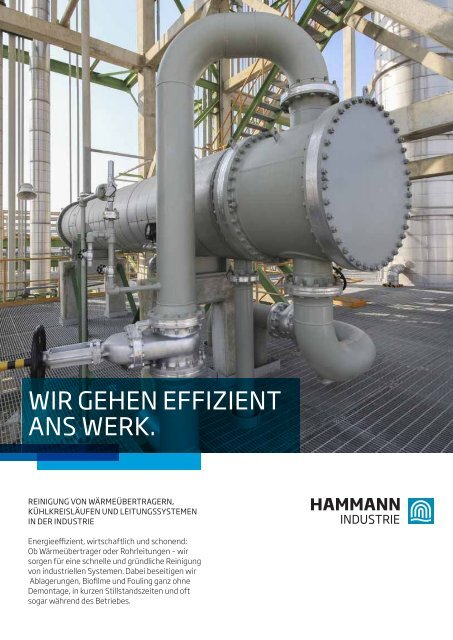

Wir gehen effizient<br />

ans Werk.<br />

reinigUng VOn WÄrMeÜBertragern,<br />

kÜhLkreisLÄUfen UnD LeitUngssYsteMen<br />

in Der inDUstrie<br />

Energieeffzient, wirtschaftlich und schonend:<br />

Ob Wärmeübertrager oder Rohrleitungen – wir<br />

sorgen für eine schnelle und gründliche Reinigung<br />

von industriellen Systemen. Dabei beseitigen wir<br />

Ablage rungen, Biofilme und Fouling ganz ohne<br />

Demontage, in kurzen Stillstandszeiten und oft<br />

sogar während des Betriebes.

autohersteller, Brauerei,<br />

Chemieunternehmen …<br />

wir reinigen mechanisch –<br />

nur mit Luft und Wasser.<br />

Vom Automobilhersteller bis zur Lebensmittelproduktion, vom<br />

Pharma unternehmen bis zur Papierfabrik – so unterschiedlich die<br />

Branchen in der Industrie sind, so verschiedenartig und vielfältig<br />

sind auch die dortigen Einsatzbereiche und ihre Problemstellungen:<br />

Ablagerungen in Rohrleitungen, Biofilme in Kühlkreisläufen, Fouling in Wärmeübertragern<br />

– die Reinigung der teilweise komplexen Anlagen erfordert<br />

spezielles Wissen und ist mit konventionellen Verfahren oft aufwändig:<br />

Demontage der Anlage, Reinigen der Anlagenteile (häufig mit Chemikalien),<br />

Zusammenbau und schließlich Druckprüfung vor der Wiederinbetriebnahme.<br />

Wir gehen neue Wege und den Problemen auf den Grund:<br />

Als Experten für die mechanische Reinigung wenden wir unsere erprobte<br />

Technologie aus dem kommunalen Bereich, unser COMPREX®-Verfahren,<br />

seit Jahren auch in der Industrie an. Hier haben wir aber noch längst nicht alle<br />

Anwendungsbereiche erschlossen – vielmehr eröffnen sich uns immer wieder<br />

neue Aufgabenstellungen. Doch die bisherigen Erfolge zeigen uns, dass wir<br />

mit COMPREX® auf dem richtigen Weg sind und wir unseren Industriekunden<br />

eine Reinigung bieten können, die ausgesprochen wirtschaftlich und<br />

effzient ist.<br />

geschlossen<br />

Wasser<br />

Anlage<br />

Rohrleitung<br />

Wärmeübertrager<br />

Apparat<br />

...<br />

geschlossen<br />

Adapter<br />

Adapter<br />

optional: N2<br />

COMPREX®<br />

Luft<br />

Auslaufbox<br />

Abwasser

Wie aUfWÄnDig ist Die<br />

reinigUng VOn inDUstrieLLen<br />

sYsteMen? Mit Uns ist sie<br />

Meistens UnkOMpLiziert, Da<br />

Unser Verfahren Ohne Die<br />

DeMOntage VOn BaUgrUppen<br />

aUskOMMt.<br />

COMPREX®<br />

reinigt effzient.<br />

• gründliche Reinigung druckbeauf -<br />

schlagter Anlagen in praktisch allen<br />

Nennweiten<br />

• zuverlässiges Austragen der<br />

mobili sierten Ablagerungen<br />

• Wiederherstellen der geplanten<br />

Anlagen funktionen bezüglich Hydraulik<br />

und Wärmeübergang<br />

• Vermeiden von erhöhtem Energie -<br />

bedarf und verlängerten Pumpzeiten<br />

infolge von Belägen (Fouling) und<br />

Querschnittsverengungen<br />

COMPREX®<br />

reinigt wirtschaftlich.<br />

• einfache und schnelle Reinigung ohne<br />

Demontage, Dichtheitsüberprüfung<br />

und Montage der Systeme<br />

• kurze Stillstandszeiten bei Offine-<br />

Reinigung, Reinigung oft sogar<br />

während des Betriebs möglich<br />

• geringer Aufwand bei regelmäßiger und<br />

zustandsorientierter Instandhaltung<br />

• bei regelmäßiger Reinigung Vermeiden<br />

von Systemschäden, Anlagenausfall<br />

und hohen Kosten<br />

• Mitreinigen von Vorlauf und Rücklauf<br />

COMPREX®<br />

reinigt schonend.<br />

• mechanische Reinigung ohne Chemie<br />

mit Wasser- und Impulsdruck unterhalb<br />

des Betriebsdrucks der Anlage<br />

• geringer Wasserbedarf und geringer<br />

Spülwasseranfall gegenüber Wasserspülungen<br />

• einfaches Entsorgen der Spülwässer<br />

durch Absetzen der ausgespülten<br />

Feststoffe<br />

• Vermeiden von Schäden durch<br />

Druckspitzen dank des Airbag-Effekts<br />

der Luftblöcke zwischen den Wasserblöcken<br />

• werkstoffschonend ohne Chemikalien<br />

LieBer zUstanDsOrientiert<br />

aLs aUsfaLLBeDingt.<br />

Warten Sie nicht bis zum Ausfall Ihrer Anlage!<br />

Wir reinigen auch vorbeugend und ersparen Ihnen Schäden in Ihrem System –<br />

und damit unnötige Kosten.

Die anwendungsbereiche:<br />

COMpreX® im einsatz<br />

Rohrleitungen in industriellen Systemen sind so vielfältig wie ihre<br />

Aufgaben: Sie befördern Gase oder Flüssigkeiten für verschiedene Zwecke. Als Versorgungsleitungen<br />

transportieren sie kostbares Trinkwasser oder hochreines VE-Wasser.<br />

Andere Leitungen bringen Brunnen-, Fluss- oder Brauchwasser zur Aufbereitung. In<br />

Kreisläufen zirkuliert Kühlwasser. Produktleitungen dienen dem Transport wertvoller<br />

Rohstoffe. Prozess wasser in bestimmten Produktionsverfahren stellt an die Rohrleitung<br />

hohe Anforderungen. Schließlich entsorgen Abwasserdruckleitungen oder Kanäle anfallendes<br />

Abwasser. Nicht zu vergessen sind Feuerlöschleitungen. Zwei Dinge haben aber<br />

alle Rohrleitungen gemeinsam: Erstens entstehen mit der Zeit Ablagerungen, Biofilme,<br />

Fouling oder andere Fremdstoffe, die ihre Funktion beeinträchtigen. Und zweitens<br />

benötigen sie eine Instandhaltung: COMPREX® ist die ideale Lösung für die Reinigung<br />

von Rohrleitungen.<br />

WÄrMeÜBertrager?<br />

WÄrMe taUsCher?<br />

heat eXChanger?<br />

Wie aUCh iMMer sie es<br />

nennen – Wir Verstehen,<br />

Was Dahinter steCkt.<br />

COMPREX®<br />

in Wärmeübertragern<br />

Wärmeübertrager sind industrielle Anlagen,<br />

die thermische Energie von einem Stoffstrom<br />

auf einen anderen übertragen. Je<br />

geringer ihr Wärmeübergangswiderstand<br />

ist, desto höher ist ihr Wirkungsgrad.<br />

Verschmutzungen oder Ablagerungen,<br />

auch Fouling genannt, bilden zusätzliche<br />

Übergangswiderstände und beeinträchtigen<br />

die Funktion der Wärmeübertrager.<br />

Dann ist es Zeit für COMPREX®: Mit<br />

speziellen Spülprogrammen, abgestimmt<br />

auf die jeweilige Anlage, macht es unser<br />

Reinigungsverfahren möglich, Wärmeübertrager<br />

auf der Seite des Mediums sowie<br />

auf der Seite des Wärmeträgers effzient<br />

zu reinigen, lediglich mithilfe von Adapteranschlüssen<br />

am Ein- und Ausgang. So<br />

können wir Foulingwiderstände gründlich<br />

beseitigen und den Wirkungsgrad des<br />

Wärmeübertrages wiederherstellen – ganz<br />

ohne zeit- und kostenintensive Demontage<br />

und Dichtheitsprüfung des Systems.<br />

Mit COMPREX® reinigen wir:<br />

• Plattenwärmeübertrager<br />

• Rohrbündelwärmeübertrager<br />

• Spiralwärmeübertrager

COMPREX®<br />

in Kühlkreisläufen<br />

Das Kühlwasser in industriellen Kühlkreisläufen ist oft aufbereitetes Brunnenwasser<br />

und enthält Korrosionsprodukte, die auf Dauer Hydraulik und Wärmeübergang<br />

beein trächtigen. In offenen Kühlkreisläufen kommt der Eintrag von Mikroorganismen,<br />

Staub und anderen Partikeln beispielsweise über den offenen Kühlturm oder Vorratsbehälter<br />

hinzu. Diese Beeinträchtigungen lassen sich in der Praxis nicht vermeiden.<br />

Deshalb ist eine regelmäßige Reinigung als Wartungs- bzw. Ertüchtigungsmaßnahme<br />

der Kühl wasserleitungen erforderlich.<br />

COMPREX® ermöglicht die Reinigung in planbaren Zeitabständen, zum Beispiel<br />

während der Wartungsarbeiten an den Aggregaten oder ganz nach Bedarf. Dabei reinigt<br />

COMPREX® die Hauptleitungen und anschließend die Verteilungsleitungen schnell<br />

und wirkungsvoll.<br />

Sogar unzugängliche Kühlkreisläufe – geschlossen oder offen – sind für COMPREX® kein<br />

Hindernis. So lassen sich beim Mobilisieren und Austragen der Ablagerungen und Bio -<br />

filme aus den Zu- und Rückleitungen zum Kühlturm auch schlecht durchströmte Bereiche,<br />

beispielsweise an Absperrarmaturen, reinigen. Die Luftblöcke bleiben in den Rohrleitungen<br />

nicht stecken. Aus den Kühlkreisläufen ausgetragene Feststoffe scheiden sich<br />

in Zwischen behältern ab und lassen sich anschließend sachgerecht entsorgen.<br />

Wir reinigen:<br />

• offene Kühlkreisläufe<br />

• geschlossene Kühlkreisläufe<br />

COMPREX®<br />

in Leitungssystemen<br />

In Leitungssystemen, beispielsweise für<br />

Brunnen-, Fluss- oder Prozesswasser,<br />

bilden sich während des Betriebs Ablagerungen<br />

in Form von Schlamm, Biofilm oder<br />

Feststoffen. Doch Ablagerungen müssen<br />

entfernt werden, da sie den Querschnitt<br />

der Rohrleitung verengen und Durchfluss,<br />

Pumpenleistung und Energiebedarf beeinträchtigen<br />

können. Bei Prozessleitungen<br />

leiden Produktqualität und Ausbeute, bei<br />

Feuerlöschleitungen die Funktion der<br />

Armaturen und Düsen und damit die<br />

Sicherheit im Brandfall.<br />

Wir reinigen zum Beispiel:<br />

• Brunnen-, Roh- und Brauchwasserleitungen<br />

• Flusswasserleitungen<br />

• Feuerlösch- und Sprinkleranlagen<br />

• Prozesswasser-/VE-Wasserleitungen<br />

• Emulsionsleitungen<br />

• Abwasserdruckleitungen<br />

aUfWÄnDige<br />

reinigUng?<br />

Normalerweise dauert eine Reinigung von industriellen Systemen Tage.<br />

Mit uns oft nur Stunden.<br />

niCht Mit Uns!

Unsere patentlösung:<br />

COMpreX®<br />

COMPREX® ist ein von uns entwickeltes und in der Praxis bewährtes<br />

Impuls-Spülverfahren. Innovationen und Patente definieren es im<br />

Leistungsvermögen immer wieder neu. COMPREX® funktioniert ganz<br />

ohne Chemie, stattdessen auf physikalischer Basis – nur mit Luft<br />

und Wasser.<br />

Das Prinzip<br />

Zur Reinigung können vorhandene Zuund<br />

Ausgänge genutzt werden. In einem<br />

definierten Spülabschnitt fließt zunächst<br />

Wasser in langsamer, laminarer Strömung,<br />

bevor es an der Ausspeisestelle wieder<br />

austritt. Wir machen uns das vorhandene<br />

Wasser zunutze und führen über die<br />

Einspeisestelle impulsweise gefilterte Luft<br />

ein. Und zwar so, dass sich Pakete aus<br />

Luft- und Wasserblöcken bilden, die mit<br />

hoher Geschwindigkeit von 10 bis 20 m/s<br />

den Spülabschnitt durchströmen.<br />

Illustration: Golden Section Graphics im Auftrag von Circle of Values Communication<br />

LUFT<br />

Wasserblock<br />

Luftblock<br />

Turbulenzbereich<br />

Wie wir unser Verfahren<br />

an ihre gegebenheiten<br />

anpassen<br />

10 –20 m/s<br />

Das COMPREX®-Verfahren, das wir<br />

mit der obigen Infografik am Beispiel<br />

einer Trinkwasserleitung dargestellt<br />

haben, lässt sich an nahezu jedes<br />

industrielle System anpassen.<br />

Das macht COMPREX® zur effzienten<br />

Lösung für die verschiedensten<br />

Anwendungsgebiete.<br />

Die folgenden Grafiken zeigen Ihnen drei<br />

beispielhafte Anwendungen, wie wir<br />

COMPREX® in der Industrie einsetzen.<br />

1 COMPREX®-Reinigung der Prozess -<br />

wasserseite eines Wärmeübertragers<br />

(Petrochemie) während des laufenden<br />

Betriebes<br />

2 COMPREX®-Reinigung einzelner<br />

Wärmeübertrager (externe Wasserbereitstellung)<br />

in kurzzeitig außer<br />

Betrieb genommenen Zellen eines<br />

Rückkühlwerkes<br />

3 COMPREX®-Reinigung der Aminseite<br />

eines Wärmeübertragers während des<br />

Anlagenstillstands einer Biogasanlage<br />

Produkt<br />

Wärmeübertrager<br />

Prozesswasser<br />

Stickstoff<br />

COMPREX®<br />

1

Der Effekt<br />

Diese hochbeschleunigten Pakete erzeugen<br />

enorme Turbulenzen mit starken Scher- und<br />

Schleppkräften, wodurch sie es schaffen,<br />

die Ablagerungen zu mobilisieren und<br />

zuverlässig auszutragen. Die industriellen<br />

Systeme reinigen wir zuverlässig und<br />

schonend, denn wir bleiben immer unter<br />

dem zulässigen Anlagendruck.<br />

Der Einsatz<br />

Um die gesamte COMPREX®-Technologie<br />

zum Einsatzort zu bringen, entwickeln und<br />

fertigen wir unsere eigenen speziellen<br />

Fahrzeuggespanne. In ihnen steckt alles,<br />

was wir für einen perfekten Einsatz in<br />

industriellen Systemen benötigen:<br />

• Hochleistungs-Schraubenkompressoren<br />

zur Bereitstellung von hochreiner,<br />

gefilterter Luft<br />

• Sensoren und Steuerungseinheiten,<br />

um gezielt Pakete aus Luft- und Wasserblöcken<br />

zu erzeugen<br />

• ein kompletter Computer-Arbeitsplatz<br />

mit allen Kommunikationsmöglichkeiten<br />

• jede Menge Ausrüstung, die wir für<br />

den schnellen Zugang zum System<br />

sowie für die sichere Ableitung des<br />

Spülwassers und des Schmutzaustrags<br />

vor Ort brauchen<br />

WeLChe aBLagerUngen können<br />

Wir Mit COMpreX® entfernen?<br />

aLLe MOBiLisierBaren. ein gUter<br />

inDikatOr DafÜr ist Das VersChieBen<br />

DUrCh fingerDrUCk.<br />

ablagerungen, Biofilme<br />

und Inkrustationen<br />

AUSTRAG<br />

Gelöste Ablagerungen<br />

Turbulenzen mit hoher Schleppspannung<br />

direkt an den Rohrwandungen mobilisieren<br />

die Ablagerungen und tragen sie aus.<br />

Unsere Vorgehensweise in der<br />

Industrie<br />

Zunächst legen wir Reinigungsabschnitte<br />

mit Ein- und Ausspeisestellen fest. Um die<br />

Luft einzuspeisen, können wir oft bereits<br />

vorhandene Anschlüsse der Rohrleitung<br />

verwenden. Bestehen keine Anschlüsse,<br />

müssen diese von Ihnen geschaffen werden.<br />

Zum Reinigen verwenden wir je nach Gegebenheit<br />

das Wasser aus der Rohrleitung<br />

selbst oder aus anderen Wasserleitungen.<br />

Zusammen mit der Druckluft bringen wir<br />

das Wasser über die Einspeisestellen ein.<br />

Wir benötigen keinen Stromanschluss, denn<br />

unser COMPREX®-Anhänger arbeitet autark.<br />

Rückkühlwerk<br />

Zelle<br />

Aminlösung<br />

Kühlmedium<br />

Adapter<br />

Adapter<br />

geschlossen<br />

Abwasser<br />

Adapter<br />

geschlossen<br />

Hochofen<br />

Thermalöl<br />

Shell & Plate<br />

Wärmeübertrager<br />

Wasser<br />

Luft<br />

COMPREX®<br />

Spülbox<br />

Abwasser<br />

geschlossen<br />

Adapter<br />

Luft<br />

COMPREX®<br />

Aminlösung<br />

Wasser<br />

2 3

Drei fälle – eine Lösung:<br />

COMpreX® in<br />

verschiedenen<br />

anwendungen<br />

Dass COMPREX® für die unterschiedlichsten Arten von industriellen<br />

Systemen die richtige Lösung ist, dafür gibt es viele Beispiele.<br />

Drei davon haben wir hier für Sie zusammengefasst:<br />

COMPREX® im Automobilwerk<br />

Rohrleitungssystem in Lackierstraße<br />

Das Problem:<br />

• Ablagerungen in Rohrleitungen<br />

• Ablagerungen und Biofilme aus<br />

wasserbasierten Lacksystemen<br />

• Lackierfehler auf Karosserien<br />

• mikrobielle Belastung in der Anlage<br />

Die Voraussetzung:<br />

• Reinigung nur während des<br />

Stillstands möglich<br />

Die Lösung:<br />

• COMPREX®-Reinigung zuerst mit<br />

Betriebswasser, bis Trübung nachlässt<br />

• Nachspülen mit VE-Wasser<br />

• Trocknen mit Reinluft aus COMPREX®-<br />

Fahrzeug mit vierfach gefilterter Reinluft<br />

• aufgrund des Trübungsverlaufs der<br />

Spülwässer lässt sich der Lackabfall aus<br />

dem ersten Spülwasser aufbereiten<br />

• gründliche Beseitigung der Ablagerungen,<br />

Biofilme, Mikroorganismen und<br />

damit der fehlerhaften Funktion der<br />

Lackierstraße<br />

COMPREX® im Chemiewerk<br />

Spiral- und Plattenwärmeübertrager,<br />

Kühlung mit Flusswasser im Durchlauf<br />

Das Problem:<br />

• Ablagerungen: Feinsand, Biofilm,<br />

Muschelschalen<br />

Die Voraussetzung:<br />

• keine Behandlung des Kühlwassers<br />

• keine oder nur sehr kurze Stillstandszeiten<br />

• Offine-Reinigung oder Reinigung mit<br />

Chemikalien nicht möglich<br />

Die Lösung:<br />

• Online-Reinigung mittels COMPREX®-<br />

Verfahren<br />

• Reinigen der Wärmeübertrager mitsamt<br />

Vor- und Rücklaufleitungen<br />

• Temperaturkontrolle ist online möglich<br />

• für COMPREX®-Reinigung kann<br />

Betriebswasser verwendet werden<br />

• Kontrolle des Reinigungsvorgangs über<br />

Trübungs-/Temperaturkontrolle<br />

• Energie-Einsparung steht bei der<br />

Reinigung im Vordergrund<br />

COMPREX® im Lebensmittelbetrieb<br />

geschweißte Plattenwärmeübertrager,<br />

Kühlmittel: Glykollösung<br />

Das Problem:<br />

• Ablagerungen aus Lebensmitteln und<br />

aus Kühlmitteln<br />

Die Voraussetzung:<br />

• nur mechanische Reinigung, um<br />

Kontamination zu vermeiden<br />

• keine chemische Reinigung, um<br />

Korrosionsschäden zu vermeiden<br />

• Reinigung in kurzen Stillstandszeiten<br />

möglich<br />

Die Lösung:<br />

• Reinigung mittels COMPREX®-Verfahren<br />

mit Trinkwasser<br />

• dabei Reinigen der Wärmeübertrager<br />

mitsamt Vor- und Rücklaufleitungen<br />

• COMPREX®-Reinigung mit Feststoffinjektion<br />

zum Mobilisieren harter<br />

Ablagerungen (kurativ)<br />

• regelmäßige Pflegereinigung, um<br />

Ver krustung der Ablagerungen zu<br />

vermeiden (präventiv)<br />

• Reinigen mit Trinkwasser ohne Zusätze<br />

• spezielle Reinigungstechnik für Lebensmittelindustrie<br />

• Hygiene steht im Vordergrund<br />

• guter Wärmeübergang zur Produktionssicherheit<br />

und Qualität der Produkte<br />

ihre BranChe<br />

War niCht Unter<br />

Diesen BeispieLen?<br />

Mehr Referenzen und Anwendungsbeispiele finden Sie auf unserer Webseite.<br />

Besuchen Sie HAMMANN auf www.hammann-gmbh.de

Wir forschen für sie: für die industrie.<br />

ZIM-Kooperationsprojekt WÄRMER<br />

Wärmeübertrager<br />

mechanisch effizient reinigen<br />

Forschungszeitraum:<br />

Juli 2014 bis Juni 2016<br />

Das Ziel<br />

Entwicklung und Validierung eines<br />

innovativen Dienstleistungs paketes<br />

für die effektive chemikalien freie<br />

Reinigung von Wärmeübertragern<br />

Im Rahmen des Forschungsprojektes<br />

entwickeln wir gemeinsam mit zwei<br />

kooperierenden Forschungseinrichtungen<br />

ein innovatives Dienstleistungspaket für<br />

die effektive Reinigung von Wärmeübertragern<br />

im eingebauten Zustand.<br />

Bestandteile dieses Dienstleistungspaketes<br />

sind Vorbereitungsmaßnahmen,<br />

Reinigung und Monitoring. Als Basis dient<br />

unser COMPREX®-Verfahren, welches<br />

speziell für den wirkungsvollen Einsatz<br />

bei Wärmeübertragern weiterentwickelt<br />

werden soll.<br />

Die Reinigung ohne Ausbau der Wärmeübertrager<br />

bedeutet besonders kurze<br />

Stillstandszeiten und geringeren Aufwand.<br />

Durch den Verzicht auf Chemikalien<br />

verringern sich Entsorgungsaufwand und<br />

-kosten für den Anlagenbetreiber signifikant.<br />

Besonders innovativ ist ein Monitoring<br />

während der Reinigung als Voraussetzung<br />

für eine automatische Regelung und<br />

Überwachung des Reinigungsvorgangs.<br />

Das IWW entwickelt Modellablagerungen,<br />

charakterisiert und quantifiziert Beläge<br />

und prüft Biofilme und gemischte Beläge<br />

auf ihre Abreinigung. Es begleitet Fallbeispiele<br />

und Versuchsreihen in den Pilotanlagen<br />

und überprüft die Leistungsfähigkeit<br />

des COMPREX®-Verfahrens. Die TUBS<br />

beschäftigt sich mit einer Bewertung der<br />

Einsatzmöglichkeiten und den apparativen<br />

Anforderungen. Sie wertet die durchgeführten<br />

Versuche wärmetechnisch aus.<br />

Hier wird geforscht: Erprobung der Wirksamkeit des COMPREX®-<br />

Verfahrens in unserer Versuchsanlage in Landau<br />

Unsere erfahrUng UnD kOMpetenz<br />

in Der fOrsChUng<br />

Die Forschung liegt uns am Herzen und<br />

treibt uns an: Mit unserer speziell hierfür<br />

eingerichteten Versuchsanlage in<br />

Landau gehen wir den Möglichkeiten,<br />

Ablagerungen zu lösen, auf den Grund –<br />

immer wieder aufs Neue. So gelingt es<br />

uns, immer besser zu werden und unsere<br />

Verfahren ständig weiter zu optimieren.<br />

Forschungspartner beim BMBF-<br />

Verbundprojekt<br />

Wir waren und sind in verschiedenen<br />

Verbundprojekten tätig, zum Beispiel als<br />

Forschungspartner beim Verbundprojekt<br />

des Bundesministeriums für Bildung und<br />

Forschung „Mikrobielle Verockerung in<br />

technischen Systemen“. In diesem Projekt<br />

überzeugte die Wirksamkeit unseres<br />

COMPREX®-Verfahrens beim Entfernen<br />

von Verockerungen aus Rohwasser-,<br />

Brunnen- und Steigleitungen.<br />

Innovationen und Patente<br />

Die Forschung ist unser Innovationstreiber.<br />

So haben wir im Zuge des BMBF-Verbundprojekts<br />

gleich zwei Patente entwickelt.<br />

Das erste wurde bereits als europäisches<br />

Patent erteilt. Es ist ein neues Verfahren,<br />

das den Leistungsstand unseres Impuls-<br />

Spülver fahrens COMPREX® ganz neu<br />

definiert – mit der revolutionären Technik<br />

modulierter Luftimpulse. Dieses Zusatzwerkzeug<br />

kommt immer dann zum Einsatz,<br />

wenn beim Entfernen von Ablagerungen<br />

besonders viel Kraft gefragt ist und<br />

gleichzeitig Wasser gespart werden soll.

nehmen sie unser<br />

infogespräch in anspruch –<br />

bei ihnen vor Ort!<br />

Möchten Sie sich über unsere Dienstleistungen<br />

informieren oder haben<br />

Sie einen konkreten Reinigungsbedarf<br />

bei den industriellen Systemen<br />

in Ihrem Betrieb? Wir stehen Ihnen<br />

von Anfang an mit Rat und Tat zur<br />

Seite.<br />

Gerne kommen wir zu Ihnen, um uns ein<br />

Bild von der Situation vor Ort zu machen<br />

und Ihnen darauf abgestimmte Reinigungsmaßnahmen<br />

zu empfehlen.<br />

• detaillierte Vorplanung: Wir planen die Maßnahmen je nach örtlichen Verhältnissen<br />

und Anforderungen, um die Reinigung so effizient wie möglich durchführen zu können.<br />

• konkrete Angebote: Zu umfangreichen Vorplanungen unterbreiten wir Ihnen ein<br />

Angebot. Die Kosten hierfür werden bei Auftragserteilung für die Reinigung<br />

angerechnet. Aufgrund der detaillierten Vorplanung können wir die Kosten für die<br />

Reinigungsmaßnahmen abschätzen und Ihnen ein Angebot unterbreiten.<br />

• effiziente Reinigung: Wir reinigen Ihre Systeme mit unserem COMPREX®-<br />

Verfahren nach neusten Erkenntnissen basierend auf Ergebnissen aus unseren<br />

Forschungsprojekten.<br />

• zuverlässige Nachbereitung: Wir dokumentieren die durchgeführten Maßnahmen<br />

Schritt für Schritt und sind danach auch weiterhin für Sie da.<br />

UnD Was können Wir<br />

fÜr sie tUn?<br />

Vereinbaren Sie am besten gleich einen Termin!<br />

Je nach Region und Aufgabenstellung stellen wir gern für Sie den Kontakt<br />

zu einem unserer Spezialisten her. Wir freuen uns auf Ihre Kontaktaufnahme<br />

per E-Mail unter industrie@hammann-gmbh.de.<br />

steLLen sie Uns<br />

aUf Die prOBe.

Wasser ist Unser eLeMent. DafÜr zU sOrgen,<br />

Dass es fLiessen kann, Unsere LeiDensChaft.<br />

Deshalb reinigen und warten wir von haMMann seit vielen<br />

Jahren rohrleitungssysteme in ganz Deutschland und darüber<br />

hinaus. schwerpunkt unserer Leistungen ist das von uns<br />

entwickelte impuls-spülverfahren COMpreX®, das wir immer<br />

wieder verbessern.<br />

Unser team aus hochqualifizierten und erfahrenen technikern<br />

sorgt mit professionalität, kompetenz und modernstem equipment<br />

für perfekte ergebnisse und begeisterte kunden. Unter<br />

der Leitung von firmengründer Dipl.-ing. hans-gerd hammann<br />

sind wir zu einem erfolgreichen kompetenzzentrum in sachen<br />

Wasser geworden. Unser Bestreben: heute und in zukunft<br />

verantwortungsvoll, transparent und fortschrittlich zu arbeiten.<br />

HAMMANN GmbH, Zweibrücker Straße 13, D-76855 Annweiler am Trifels<br />

Tel. +49 6346 3004-0, Fax +49 6346 3004-56<br />

info@hammann-gmbh.de, www.hammann-gmbh.de

Comprex ® -Reinigung<br />

im Bereich Industrie<br />

Referenzprojekt<br />

Reaktorkühlmantel<br />

Chemieunternehmen<br />

Abbildung 1: Feinaustrag aus dem System<br />

Reinigung des Kühlmantels eines Chemiereaktors<br />

Aufgabenstellung<br />

• Comprex ® -Reinigung eines Reaktorkühlmantels zur<br />

gezielten Entfernung stark verhärteter Ablagerungen<br />

• Leistungsfähigkeit und Prozesssicherheit durch<br />

verbesserte hydraulische Eigenschaften<br />

wiederherstellen<br />

• reinigungsbezogene Stillstandszeiten verringern,<br />

bisher: 3 Tage Stillstand je Maßnahme<br />

• Wärmeübergang und somit die Energieeffizienz erhöhen<br />

• spezielle Herausforderung: Reinigung ohne Chemie<br />

Abbildung 2: Verteiler zum gezielten<br />

Wechsel der Spülrichtung<br />

Technische Daten<br />

• Kühlmantelvolumen: 4,5 m 3<br />

• rechteckige Kanalgeometrie mit Umlenkplatten<br />

• zulässiger Systemdruck: 6 bar<br />

Reinigen mit dem Comprex ® -Verfahren<br />

• mechanisches Reinigen durch den gezielten Einsatz<br />

komprimierter, aufbereiteter Luft von Comprex ® -Einheit<br />

• Zugang zum System über standardisierte<br />

Adapteranschlüsse<br />

• mehrfacher Wechsel der Fließrichtung über speziellen<br />

Verteiler (Abbildung 2)<br />

• 2 Techniker/Ingenieure, ca. 1,5 Tage vor Ort<br />

Abbildung 3: Grobpartikelaustrag aus dem<br />

Kühlmantel<br />

Ergebnis der Comprex ® -Reinigung<br />

• Ablagerungen mobilisiert und ausgetragen, Partikeldurchmesser<br />

von bis zu 2 cm (Abbildung 1, Abbildung 3<br />

und Abbildung 4, QR-Code)<br />

• verbesserte Hydraulik<br />

• geringerer Druckverlust<br />

• gesteigerte Energieeffizienz<br />

• Leistungsfähigkeit und Betriebssicherheit verbessert<br />

Abbildung 4: Feinpartikelaustrag aus dem<br />

Kühlmantel<br />

Jetzt Video ansehen!<br />

<strong>INDU</strong>-66_Stand: 07-2019<br />

Hammann GmbH, Zweibrücker Straße 13, 76855 Annweiler am Trifels<br />

Tel. 06346 / 3004-0 • Fax 06346 / 3004-56 • Email: info@hammann-gmbh.de • Internet: www.hammann-gmbh.de

Comprex ® -Reinigung<br />

im Bereich Industrie<br />

Referenzprojekt<br />

Rohrbündelwärmetauscher<br />

Energieversorger<br />

Aufgabenstellung<br />

Abbildung 1: Schema des Comprex®-Verfahrens<br />

Reinigung eines Rohrbündelwärmetauschers<br />

bei einem Energieversorgungsunternehmen<br />

Comprex ® -Reinigung des Kühlsystems (Abbildung 1)<br />

zum gezielten Entfernen von Ablagerungen<br />

maximalen Durchfluss wiederherstellen<br />

Funktionsstörungen vorbeugen<br />

Leistungsfähigkeit und Prozesssicherheit durch<br />

verbesserte Kühlleistung wiederherstellen<br />

Reinigung während laufendem Kühlbetrieb<br />

Technische Daten<br />

Wärmetauscher (Abbildung 2 bis Abbildung 4)<br />

o Rohranzahl: 204 Stück (Stahl, Kupfer)<br />

o Gesamtlänge ca. 3600 m<br />

o diverse Nennweiten<br />

o Systemdruck 3 bis 5 bar<br />

o Massenstrom / Durchfluss ca. 200 kg/s<br />

Besonderheiten:<br />

o Anwendung im Explosionsschutzbereich<br />

o Verwendung von Inertgas (Stickstoff)<br />

Reinigen mit dem Comprex ® -Verfahren<br />

Abbildung 2: Rohrbündelwärmetauscher<br />

© CEphoto, Uwe Aranas<br />

Abbildung 3: Vor- und Rückläufe des<br />

Kühlkreislaufes<br />

<br />

<br />

<br />

<br />

mechanische Reinigung durch den gezielten Einsatz<br />

eines komprimierten Inertgases<br />

Impulsdruck bis 5 bar<br />

Variation der Spülrichtung und der Impulslänge<br />

2 Techniker / Ingenieure, ca. 8 Stunden vor Ort<br />

Ergebnis der Comprex ® -Reinigung<br />

<br />

<br />

<br />

<br />

<br />

Ablagerungen mobilisiert und ausgetragen<br />

geringerer Druckverlust<br />

gesteigerte Energieeffizienz<br />

verbesserte Wärmeübertragung<br />

Leistungsfähigkeit und Betriebssicherheit verbessert<br />

Abbildung 4: Adapteranschluss des<br />

Kühlwasservorlaufes<br />

<strong>INDU</strong>-54_Stand: 10-2018<br />

Hammann GmbH, Zweibrücker Straße 13, 76855 Annweiler am Trifels<br />

Tel. 06346 / 3004-0 Fax 06346 / 3004-56 Email: info@hammann-gmbh.de Internet: www.hammann-gmbh.de

Comprex ® -Reinigung<br />

im Bereich Industrie<br />

Referenzprojekt<br />

KSS-System<br />

Automobilzulieferer<br />

Abbildung 1: Rohrleitung für Kühlschmierstoff<br />

vor der Reinigung (links) sowie nach der Reinigung (rechts)<br />

Reinigung einer Versorgungsleitung für Kühlschmierstoff (KSS)<br />

Aufgabenstellung<br />

• zentrale KSS-Versorgungsleitung mit dem Comprex ® -<br />

Verfahren reinigen<br />

• vorhandene Kalkseife-Ablagerungen (Abbildung 1) aus<br />

dem System entfernen<br />

• Betriebssicherheit und Leistungsfähigkeit<br />

wiederherstellen<br />

Technische Daten<br />

• KSS-Versorgungsleitung mit 39 Zapfstellen (Abbildung 2)<br />

o Länge ca. 300 m<br />

o Rohrleitungen 1 Zoll<br />

o Werkstoff nichtrostender Stahl<br />

o zulässiger Systemdruck ca. 5 bar<br />

Abbildung 2: Zapfstellen am KSS-System<br />

Reinigen mit dem Comprex ® -Verfahren<br />

• mechanisches Reinigen durch den gezielten Einsatz<br />

komprimierter, aufbereiteter Luft von Comprex ® -Einheit<br />

• Zugang zum System über standardisierte Adapteranschlüsse<br />

• Ausspeisung von Spülwasser und Ablagerungen über<br />

die Zapfstellen in bereitgestellte Behälter (IBC) zur<br />

unkomplizierten Entsorgung (Abbildung 3)<br />

• 2 Techniker, ca. 20 Std. vor Ort<br />

• Unterstützung durch technische Mitarbeiter des<br />

Auftraggebers<br />

Abbildung 3: Entsorgung über IBC<br />

Ergebnis der Comprex ® -Reinigung<br />

• Ablagerungen vorwiegend Kalkseife mobilisiert und aus<br />

den Kühlsystemen ausgetragen (Abbildung 4)<br />

• verbesserte Hydraulik<br />

• ursprünglicher Rohrleitungsquerschnitt<br />

wiederhergestellt (Abbildung 1)<br />

• Kapazität der Versorgungsleitung wiederhergestellt<br />

• effizienter und sicherer Betrieb<br />

Abbildung 4: ausgetragene<br />

Kalkseife-Ablagerungen<br />

39_Stand: 01-2017<br />

Hammann GmbH, Zweibrücker Straße 13, 76855 Annweiler am Trifels<br />

Tel. 06346 / 3004-0 • Fax 06346 / 3004-56 • Email: info@hammann-gmbh.de • Internet: www.hammann-gmbh.de

Comprex ® -Reinigung<br />

im Bereich Industrie<br />

Referenzprojekt<br />

Spritzgusswerkzeug<br />

Kunststoffverschlüsse<br />

Abbildung 1: Partikelaustrag während der Comprex ® -Reinigung<br />

<strong>Test</strong>reinigung des Kühlkreislaufs eines<br />

Spritzgusswerkzeugs mittels mobiler Comprex ® -Einheit<br />

Aufgabenstellung<br />

<br />

<br />

<br />

Comprex ® -Reinigung des Kühlkreislaufes eines<br />

Spritzgusswerkzeuges<br />

Mobilisieren und Entfernen der Ablagerungen<br />

Leistungsfähigkeit und Prozesssicherheit durch<br />

verbesserte Kühlleistung wiederherstellen<br />

Technische Daten<br />

<br />

Kühlsystem für Arburg Allrounder 470 H<br />

Reinigen mit dem Comprex ® -Verfahren<br />

<br />

<br />

<br />

Vorkonditionierung des Systems mit<br />

Zitronensäurelösung (Massenanteil 10 %)<br />

mechanisches Reinigen durch den gezielten Einsatz von<br />

komprimierter Luft durch mobile Comprex ® -Einheit<br />

(Abbildung 2)<br />

2 Techniker, ca. 6 Std. vor Ort<br />

Abbildung 2: Mobile Comprex ® -Einheit<br />

(MCE)<br />

Ergebnis der Comprex ® -Reinigung<br />

<br />

<br />

Ablagerungen (Kalk und Biofilme) mobilisiert und<br />

ausgetragen (Abbildung 1, 3 und 4)<br />

Vergleich wichtiger Messgrößen vor und nach der<br />

Comprex ® -Reinigung:<br />

Abbildung 3: Partikelaustrag während der<br />

Comprex ® -Reinigung<br />

vorher nachher Differenz<br />

Druckverlust 1,1 bar 0,7 bar - 36 %<br />

Volumenstrom 13,5 L/min 14,8 L/min + 9,6 %<br />

Temperatur 46 ° C 38 ° C - 18,4 %<br />

erforderlicher<br />

Ventilstellgrad<br />

100 % < 5 %<br />

Trübungswert 13,75 NTU 1 NTU<br />

Abbildung 4: Biofilmaustrag während der<br />

Comprex ® -Reinigung<br />

<strong>INDU</strong>-62_Stand: 12-2018<br />

Hammann GmbH, Zweibrücker Straße 13, 76855 Annweiler am Trifels<br />

Tel. 06346 / 3004-0 Fax 06346 / 3004-56 Email: info@hammann-gmbh.de Internet: www.hammann-gmbh.de

Comprex ® -Lösungen für<br />

Industrielle Systeme<br />

Comprex ® -Controller<br />

Lackhersteller<br />

Abbildung 1: Molchschleuse mit <strong>Test</strong>farbe<br />

vor und nach der Comprex ® -Reinigung<br />

Stationärer Comprex ® -Controller zur automatischen Reinigung von<br />

Rohrleitungen, Molchschleusen und Pumpen in der Lackproduktion<br />

Aufgabenstellung<br />

• zyklische Reinigung von Produktrohrleitungen in einem<br />

Produktionsbetrieb für Farben und Lacke<br />

• Produktreste austragen um Kreuzkontamination und<br />

Ablagerungen zu verhindern<br />

• Zustand des Systems erhalten<br />

• Wasserbedarf minimieren<br />

Randbedingungen vor Ort<br />

• Neubau einer Produktionsanlage für Farben und Lacke<br />

• Produktion im Batchbetrieb<br />

• für Reinigung relevante Komponenten:<br />

o 6 Molchlinien<br />

o 4 Bindemitteltanks<br />

o 6 Lackmischer<br />

o 2 Dissolver<br />

o 10 Fertigwarenbehälter<br />

o 12 Drehkolbenpumpen<br />

• Rohrleitungen Nennweite bis DN 80<br />

• über 70 Reinigungsabschnitte für Comprex ® -Reinigung<br />

• Länge der Abschnitte zwischen 5 m und 130 m<br />

Innovation: Reinigen mit integrierter Comprex ® -Technik<br />

• rein mechanische Reinigung durch exakt gesteuerte<br />

Druckluftimpulse und Wasser, keine Chemikalien<br />

• mehrstufiges Vorgehen vor jedem Produktwechsel<br />

o Molchen der Hauptleitungen<br />

o Comprex ® -Reinigung der Hauptleitungen inklusive<br />

o<br />

Molchschleusen und Molch (Abbildung 2)<br />

Comprex ® -Reinigung nicht oder schwer molchbarer<br />

Bereiche wie Abzweige, T-Stücke oder Pumpen<br />

• kundenseitige Bereitstellung von Druckluft und Wasser<br />

• gezielten Steuerung der Wasser- und Luftströme durch<br />

in die Produktionsanlage integrierte Comprex ® -Technik<br />

Abbildung 2: Beispiele für Molche<br />

Abbildung 3: Molch mit <strong>Test</strong>farbe<br />

vor der Comprex ® -Reinigung<br />

Abbildung 4: Molch mit <strong>Test</strong>farbe<br />

nach der Comprex ® -Reinigung<br />

AB-02_Stand: 01-2019<br />

Hammann Engineering GmbH, Zweibrücker Straße 13, 76855 Annweiler am Trifels<br />

Tel. 06341 / 38084-75 • Fax 06341 / 38084-77 • Email: info@hammann-engineering.de • Internet: hammann-engineering.de

Vorteile der integrierten Comprex ® -Reinigung<br />

• rein mechanische Reinigung, keine Chemikalien<br />

• Reinigen durch Druckluftimpulse und Wasser<br />

• effizientes Reinigen von<br />

o Molchschleusen (Abbildung 1)<br />

o Molch (Abbildung 3 und Abbildung 4)<br />

o Pumpen (Abbildung 6)<br />

• kurze Reinigungszeiten<br />

• Reduzierung der Abwassermenge gegenüber<br />

konventionellen Spülverfahren spart Entsorgungskosten<br />

Technische Daten<br />

• zentraler, stationärer Comprex ® -Controller (Abbildung 5)<br />

• integrierter TFT-Bildschirm für Statusinformationen<br />

• Spannungsversorgung 230 V AC (optional 400 V AC)<br />

• Kommunikation mit kundenseitigem Prozessleitsystem<br />

über integrierte PROFINET-Schnittstelle<br />

• vollautomatische Reinigung nach Vorgabe durch das<br />

Prozessleitsystem (PLS)<br />

• 6 Comprex ® -Stationen mit eigener Ventiltechnik<br />

• anpassbare, automatische Reinigungsprogramme für die<br />

einzelnen Abschnitte<br />

• Möglichkeit der Fernwartung<br />

Abbildung 5: Comprex ® -Controller<br />

Abbildung 6: Drehkolbenpumpe mit <strong>Test</strong>farbe vor und nach der Comprex ® -Reinigung<br />

AB-02_Stand: 01-2019<br />

Hammann Engineering GmbH, Zweibrücker Straße 13, 76855 Annweiler am Trifels<br />

Tel. 06341 / 38084-75 • Fax 06341 / 38084-77 • Email: info@hammann-engineering.de • Internet: hammann-engineering.de

Comprex ® -Lösungen für<br />

Industrielle Systeme<br />

Spritzgießanlagen<br />

PET-Flaschenhersteller<br />

Abbildung 1: Spritzgießmaschine<br />

Mobile Comprex ® -Unit MCU-300 zur regelmäßigen Reinigung der<br />

Kühlkanäle von Spritzgießmaschinen und -werkzeugen<br />

Aufgabenstellung<br />

• regelmäßige Comprex ® -Reinigung der Kühlkanäle von<br />

Spritzgießmaschinen und -werkzeugen mit mobiler<br />

Comprex ® -Unit MCU-300<br />

• Demonstration der Technik durch drei erfolgreiche<br />

Einsätze vor Ort<br />

• Funktionsstörungen vorbeugen<br />

• Wirtschaftlichkeit steigern<br />

• Ausschuss durch optimalen Betrieb minimieren<br />

Abbildung 2: Spritzgießwerkzeug<br />

Randbedingungen vor Ort<br />

• Produktionsanlage für PET-Flaschen<br />

• 16 Spritzgießmaschinen (Abbildung 1)<br />

• diverse Spritzgießwerkzeuge (Abbildung 2)<br />

• Reinigung mittels MCU-300 durch eigenes Personal<br />

Innovation: Selbst Reinigen mittels MCU-300<br />

• rein mechanische Reinigung durch exakt gesteuerte<br />

Druckluftimpulse und Wasser<br />

• mobile Comprex ® -Unit MCU-300 mit Zusatztechnik<br />

erlaubt Reinigung an Ort und Stelle (Abbildung 3)<br />

• Spülbox mit Filtervlies zur Dokumentation und<br />

Überwachung des Reinigungsvorgangs (Abbildung 4)<br />

• angepasste Reinigungsprogramme für die einzelnen<br />

Komponenten<br />

• intuitive Bedienung durch Touchscreen-Steuerung<br />

Vorteile der Comprex ® -Technik<br />

• rein mechanische Reinigung, keine Chemikalien<br />

• Reinigen durch Druckluftimpulse und Wasser<br />

• Schmutz und Ablagerungen ausgetragen (Abbildung 3<br />

und Abbildung 5)<br />

• Funktionsstörungen werden durch rechtzeitige und<br />

regelmäßige Reinigung vermieden<br />

• Ausschuss in der Produktion minimiert<br />

• wirtschaftliche Produktion<br />

Abbildung 3: MCU-300 im Einsatz vor Ort<br />

Abbildung 4: Filtervlies in Spülbox<br />

Abbildung 5: Schmutzaustrag auf Filtervlies<br />

AB-04_Stand: 02-2019<br />

Hammann Engineering GmbH, Zweibrücker Straße 13, 76855 Annweiler am Trifels<br />

Tel. 06341 / 38084-75 • Fax 06341 / 38084-77 • Email: info@hammann-engineering.de • Internet: hammann-engineering.de

Mobile Comprex ® -Unit<br />

MCU-300<br />

Technische Daten<br />

• mobil und universell einsetzbar durch kompakte<br />

Abmessungen und Rollen<br />

• externe Gasversorgung mittels Adapteranschlüssen<br />

wahlweise über vorhandenes Druckluftnetz, Kompressor<br />

oder Inertgas<br />

• integrierter Druckluftbehälter, Volumen 300 Liter<br />

• externe Wasserbereitstellung (Betriebs-/Trinkwasser)<br />

• externe Stromversorgung (230 V AC)<br />

• integrierte Touchscreen-Steuerung mit neu entwickelter<br />

Systemsoftware (Abbildung 6)<br />

• Zugang zur Anlage über standardisierte<br />

Adapteranschlüsse (Camlock, Storz B/C, GEKA)<br />

(Abbildung 7 und Abbildung 8)<br />

• automatische Reinigung von Vor- und Rücklaufleitungen<br />

• angepasste Steuerungssoftware mit automatischen<br />

Reinigungsprogrammen und Fließrichtungswechseln,<br />

Dokumentation und Fernwartung<br />

• integriertes Schauglas mit Beleuchtung zur Beurteilung<br />

des Reinigungsvorgangs (Abbildung 8)<br />

• spritzwassergeschützte Ausführung (IP54)<br />

• Zusatztechnik / Spülbox für Abwassermanagement mit<br />

Auflage für Filtervlies<br />

Abbildung 6: Touchscreen-Steuerung<br />

Ihre Vorteile<br />

• schnelle Amortisation der Investition<br />

• Finanzierung, Mietkauf und Leasing möglich<br />

• Wartungspaket (optional)<br />

Abbildung 7: Anschlussmöglichkeiten<br />

Abbildung 8: Schauglas (links) und Anschlussoptionen für Druckluft (rechts)<br />

AB-04_Stand: 02-2019<br />

Hammann Engineering GmbH, Zweibrücker Straße 13, 76855 Annweiler am Trifels<br />

Tel. 06341 / 38084-75 • Fax 06341 / 38084-77 • Email: info@hammann-engineering.de • Internet: hammann-engineering.de

Armaturen, Rohre, Dichtungen<br />

Profi-Guide<br />

Branche<br />

Anlagenbau ● ●<br />

Chemie ● ● ●<br />

Pharma ● ● ●<br />

Ausrüster ●<br />

Funktion<br />

Planer ● ●<br />

Betreiber ● ● ●<br />

Einkäufer ● ●<br />

Manager ●<br />

Prototyp der mobilen<br />

Comprex-Unit<br />

zur Rohrreinigung<br />

Wassersparende Reinigung von Rohrleitungen bei BASF<br />

Effiziente Reinigung<br />

mit Luft und Wasser<br />

Produktwechsel in industriellen Anlagen bedeuten immer Aufwand und Stillstand.<br />

Zwar unterscheiden sich die Anforderungen je nach Anlage und Produkt, aber auf jeden<br />

Fall müssen die Anlage und insbesondere die Rohrleitung sauber sein, bevor das neue<br />

Produkt einfließt.<br />

Autoren<br />

Dr. Till Schmidberger,<br />

Prozessmanager,<br />

BASF;<br />

Hans-Gerd<br />

Hammann,<br />

Geschäftsführer,<br />

Hammann /<br />

Hammann<br />

Engineering<br />

Bei Produkten auf Wasserbasis, etwa wässrigen<br />

Lösungen, Emulsionen oder Dispersionen, dient<br />

oft die Wasserspülung dazu, verbleibende Reste<br />

des vorher beförderten Produkts auszutragen. Je nach<br />

Anforderungen an die Reinheit fallen dabei mehr oder<br />

weniger große Volumina an Abwasser an, die anschließend<br />

zu entsorgen sind. Die Kosten dafür machen häufig<br />

einen großen Anteil der betrieblichen Ausgaben aus.<br />

Hinzu kommt, dass industrielle Anlagen häufig kritische<br />

Stoffe enthalten, die gesondert zu sammeln und aufwendiger<br />

zu entsorgen sind. Deshalb liegt es auf der Hand,<br />

die Spülung – oder besser ausgedrückt – die Reinigung<br />

wirksam zu gestalten, um möglichst wenig Abwasser zu<br />

erzeugen.<br />

Luft statt Molche<br />

Eine Möglichkeit ist der Einsatz von Molchen. Für dieses<br />

Reinigungsverfahren werden Schleusen benötigt, um<br />

den Molch in den zu reinigenden Rohrleitungsabschnitt<br />

einzubringen und anschließend wieder herausnehmen<br />

zu können. Problematisch sind bei diesem Verfahren<br />

geometrische Änderungen in der Rohrleitung wie Nennweitenwechsel,<br />

Formstücke mit engen Radien oder bestimmte<br />

Armaturen. Pumpen, Absperrklappen oder<br />

Rückflussverhinderer lassen sich damit überhaupt nicht<br />

reinigen und müssen unter Umständen ausgebaut werden.<br />

Außerdem können beim Molchen vor allem in<br />

Produktleitungen für Dispersionen oder viskose Lösungen<br />

mehr oder weniger dicke Produktfilme an den Innenflächen<br />

der Leitung zurückbleiben.<br />

Für solche Anwendungen eignet sich das von der<br />

Firma Hammann entwickelte Comprex-Verfahren. Die<br />

Reinigungsmethode basiert auf der kontrollierten, impulsartigen<br />

Zugabe von Druckluft in eine mit Wasser<br />

teilgefüllte Rohrleitung. Dies beschleunigt Wasserblöcke<br />

in der Leitung auf hohe Geschwindigkeiten bis 20 m/s.<br />

28 CHEMIE TECHNIK · Juli 2019

Armaturen, Rohre, Dichtungen<br />

Dadurch werden Verunreinigungen, Ablagerungen oder<br />

im Falle von Produktleitungen auch Reste des transportierten<br />

Produktes mobilisiert und ausgetragen. Im Gegensatz<br />

zur konventionellen Wasserspülung fallen bei<br />

der Comprex-Reinigung allerdings bis zu zehnmal geringere<br />

Abwasser-Volumina an.<br />

Häufige Produktwechsel erfordern aber eine jederzeit<br />

verfügbare Technik. Aus diesem Grund wurde der Bereich<br />

Anlagenbau und das Tochterunternehmen Hammann<br />

Engineering gegründet. Dieses konzipiert und<br />

baut Geräte und Zubehör für die Comprex-Reinigung.<br />

Diese sind je nach Anforderung des Produktionsbetriebs<br />

unterschiedlich.<br />

Konzeptentwicklung und <strong>Test</strong>phase<br />

Im Agroprodukte-Betrieb der BASF in Ludwigshafen, in<br />

dem Pflanzenschutzmittel abgefüllt werden, herrschen<br />

bei Produktwechseln hohe Anforderungen an die Sauberkeit<br />

der Produktleitungen. Hieraus ergeben sich besondere<br />

Maßnahmen, vor allem um Kreuzkontaminationen<br />

durch Produktreste sicher zu vermeiden als auch<br />

um den mikrobiellen Befall der Rohrleitungen zu verhindern.<br />

Bisher wurde diesen Anforderungen mit Wasserspülung<br />

begegnet, wobei große Mengen an VE-Wasser<br />

benötigt wurden. Die Comprex-Reinigung sollte gegenüber<br />

den bisherigen, sehr arbeits- und kostenintensiven<br />

Maßnahmen Vorteile bringen.<br />

●<br />

●<br />

●<br />

●<br />

●<br />

●<br />

Wasser<br />

Luft<br />

Wasserblock<br />

Comprex ® -Einheit<br />

Luftblock<br />

Folgende Rahmenbedingungen waren zu beachten:<br />

zahlreiche Produktwechsel im Jahr,<br />

mehrere Produktleitungen unterschiedlicher Länge,<br />

minimale Umbaumaßnahmen an den bestehenden<br />

Anlagen,<br />

keine Festinstallation, sondern eine mobil im gesamten<br />

Betrieb einsetzbare Lösung,<br />

möglichst einfacher Prozessablauf mit geringem Bedienaufwand,<br />

Reinigen mit Druckluft und VE-Wasser aus vorhandenem<br />

Netz,<br />

Entsorgung<br />

Druckluft und Wasser:<br />

Schematische<br />

Darstellung des<br />

Comprex-Reinigungsverfahrens<br />

CHEMIE TECHNIK · Juli 2019<br />

29

Armaturen, Rohre, Dichtungen<br />

Kodierte Trockenkupplungen<br />

vermeiden<br />

Fehler beim Anschließen<br />

der Leitungen.<br />

Die Bedienung erfolgt<br />

komfortabel<br />

per Touchscreen.<br />

Bilder: Hammann<br />

● Trocknen der Rohrleitung nach erfolgter Reinigung,<br />

● möglichst geringe Mengen an VE-Wasser und somit<br />

produktbelastetem Abwasser,<br />

● Kosteneinsparung vor allem durch verringerte Abwassermengen<br />

und Stillstandzeiten.<br />

Im ersten Schritt war es notwendig, die Wirksamkeit<br />

der Comprex-Reinigung unter Beweis zu stellen. Mehrere<br />

Versuchsreinigungen mit Comprex-Einheiten im Jahr<br />

2017 zeigten, dass das Verfahren geeignet ist. Der gegenüber<br />

der bisherigen Wasserspülung um etwa 50 bis 75 %<br />

verringerte Wasserbedarf zeigte das hohe Einsparpotenzial<br />

für thermische Abwasserentsorgung auf. Der Weg<br />

war frei für die Entwicklung und den Bau eines angepassten<br />

Prototyps.<br />

Flexible Reinigungstechnik für den Betrieb<br />

Das spezielle Gerät mit der Bezeichnung A8700 bezieht<br />

Strom, VE-Wasser und Druckluft aus den entsprechenden<br />

Betriebsnetzen des Chemiekonzerns. Die Steuerung<br />

erfolgt über eine an die Anforderungen des Abfüllbetriebs<br />

angepasste Software. Die Versuchsreinigungen<br />

bestätigten das Wertschöpfungspotenzial. Sie ermöglichten<br />

darüber hinaus, die Anforderungen an die endgültige<br />

Reinigungseinheit zu verfeinern. Dazu zählten:<br />

● fahrbare Ausführung für verschiedene Einspeisestellen,<br />

● Bauteile und Werkstoffe nach BASF-Spezifikationen,<br />

● kodierte Trockenkupplungen, um Anschlussfehler zu<br />

verhindern,<br />

● Größe des internen Druckluftbehälters von 1.000 Litern,<br />

● interne Druckluft- und Wasserregelung,<br />

● individuelle Reinigungsprogramme für jeden Rohrleitungsabschnitt<br />

im Abfüllbetrieb,<br />

● einfache Touchscreen-Bedienung mit Symbolen und<br />

den wichtigsten Informationen,<br />

● automatisch ablaufende Reinigung und anschließende<br />

Trocknung,<br />

● Dokumentation jedes Vorgangs einschließlich Bedarf<br />

an Druckluft und VE-Wasser,<br />

● Zugabe von zusätzlichen Reinigungsmitteln möglich.<br />

Das Erstellen der für den Agroprodukte-Betrieb angepassten<br />

Software sowie die Planung und der Bau der<br />

einzelnen Komponenten nach BASF-Vorgaben war Anfang<br />

2018 abgeschlossen, sodass die Auslieferung des<br />

Gerätes im Frühjahr 2018 möglich war. Nach der Inbetriebnahme<br />

im Sommer 2018 erfolgten zusammen mit<br />

dem Auftraggeber noch kleine Optimierungen an der<br />

Software. Seit Ende 2018 arbeitet das Gerät zuverlässig<br />

und erfolgreich. Die Investition amortisierte sich bereits<br />

nach kurzer Zeit.<br />

Mit den ersten Wochen im Regelbetrieb ist die Betriebsmannschaft<br />

äußerst zufrieden. Die anfallende<br />

Menge an produktbelastetem Abwasser ließ sich um<br />

durchschnittlich 70 % verringern. Dies stellt einen wichtigen<br />

Beitrag in Richtung Nachhaltigkeit dar. Nicht zuletzt<br />

spart der Betreiber dadurch jährlich erhebliche<br />

Entsorgungskosten und reduziert den CO 2<br />

-Ausstoß für<br />

das Verbrennen der Abwässer.<br />

Die begleitende laborseitige Beprobung des Reinigungsergebnisses<br />

lag in allen Fällen deutlich unterhalb<br />

des Grenzwertes. Die Werte deuten auf ein weiteres<br />

Optimierungspotenzial hinsichtlich des Wasserbedarfs<br />

hin. Hierzu sind in nächster Zeit weitere Anpassungen<br />

des Reinigungsverfahrens geplant.<br />

●<br />

Mehr zum Thema auf www.chemietechnik.de/1907ct611<br />

Entscheider-Facts<br />

● Rohrleitungssysteme erfordern regelmäßige Reinigungsmaßnahmen,<br />

um den sauberen und effizienten Betrieb sicherzustellen.<br />

Besonders Leitungen, die unterschiedliche Produkte<br />

transportieren, benötigen bei jedem Produktwechsel eine<br />

gründliche Reinigung.<br />

● Etablierte Verfahren erfordern ein hohes Maß an Integrationsaufwand<br />

oder erzeugen große Mengen an Abwasser und<br />

damit Entsorgungskosten.<br />

● Das vorgestellte Verfahren arbeitet mit wenig Wasser effizient<br />

und gründlich, erzeugt wenig Abwasser und ist einfach<br />

in bestehende Rohrleitungssysteme zu integrieren, und<br />

amortisiert sich durch gesparte Entsorgungskosten schnell.<br />

30 CHEMIE TECHNIK · Juli 2019

Produktion<br />

Wenn Verunreinigungen die Inbetriebnahme verzögern<br />

Spülen statt warten<br />

PROFI-GUIDE<br />

Branche<br />

Funktion<br />

Pharma<br />

Food<br />

Kosmetik<br />

Chemie<br />

Planer<br />

Betreiber<br />

Einkäufer<br />

Manager<br />

● ● ●<br />

● ● ●<br />

● ● ●<br />

● ● ●<br />

● ●<br />

● ● ●<br />

●<br />

●<br />

ENTSCHEIDER-FACTS<br />

Für Betreiber<br />

●<br />

●<br />

Insbesondere in lebensmittelverarbeitenden oder pharmazeutischen Betrieben gelten hohe Anforderungen an<br />

die Reinheit von Rohrleitungssystemen. In neu gebauten Anlagen, nach Reparaturen oder nach Produktwechseln<br />

bleiben jedoch Fremdstoffe in den Leitungen zurück, die vor der Inbetriebnahme zu entfernen sind.<br />

Mit dem beschriebenen mechanischen Impulsspülverfahren lassen sich auch die Rohrsysteme in hygienesensitiven<br />

Betrieben vor der Inbetriebnahme oder teilweise im laufenden Betrieb zuverlässig spülen.<br />

Die Autoren:<br />

Norbert Klein<br />

und Hans-Gerd<br />

Hammann,<br />

Hammann GmbH<br />

Sebastian Immel und<br />

Vincent Hammann,<br />

Hammann Engineering<br />

Neu gebaute Anlagen enthalten Montagehilfsstoffe und<br />

montagebedingte Verunreinigungen. Vor der Inbetriebnahme<br />

ist es deshalb notwendig, diese Stoffe aus dem<br />

System zu entfernen. So sind Rohrleitungsabschnitte für<br />

Roh- oder Trinkwasser vor der Inbetriebnahme zu spülen,<br />

um sie in einen hygienisch einwandfreien Zustand<br />

zu versetzen.<br />

Bei bestimmten industriellen Anlagen bestehen noch<br />

höhere Reinheitsanforderungen, beispielsweise wenn<br />

vollentsalztes Wasser (VE-Wasser) oder hochreine wässrige<br />

Lösungen in der chemischen oder pharmazeutischen<br />

Industrie zur<br />

Anwendung kommen.<br />

Auch in Anlagen für<br />

Nahrungsmittel oder<br />

Zusatzstoffe spielt die<br />

Reinheit eine große<br />

Rolle. Rohrleitungen<br />

und Aggregate müssen<br />

vor der Inbetriebnahme sauber sein. Dazu genügt normalerweise<br />

das intensive Spülen mit Wasser. Bei kleinen<br />

Nennweiten kommen auch sogenannte Spülkompressoren<br />

zum Einsatz.<br />

Diese Maßnahmen reichen aber bei bestimmten Einträgen<br />

und Verunreinigungen in den Anlagen nicht<br />

mehr aus. Besonders für diese Anwendungen hat sich<br />

das Impulsspülverfahren Comprex bewährt, weil nur<br />

reines Wasser oder das zur Anwendung kommende Medium<br />

sowie mehrfach gefilterte Druckluft zum Einsatz<br />

kommen: Die Firma Hammann, Entwickler des Verfahrens,<br />

hat bereits in verschiedenen Betrieben mit sensiblen<br />

Anlagen Erfahrungen gesammelt.<br />

Montagerückstände in Rohrleitungen<br />

In Rohrleitungen einer Anlage aus nichtrostendem<br />

Stahl, teils verzweigt und teils durchgeschleift, befanden<br />

sich vor der Inbetriebnahme trotz Spülens mit Wasser<br />

Fremdstoffe wie Späne und andere Metall- und Kunststoffpartikel.<br />

Da diese Rohrleitungen in den Nennweiten<br />

DN 50 bis DN 150 hochreines Wasser für medizinische<br />

Zwecke transportieren<br />

Bei Anlagen mit erhöhten Anforderungen an die Betriebssicherheit<br />

oder die Reinheit der Rohrleitungen<br />

und den dazugehörenden Apparaten ist es sinnvoll,<br />

eine Reinigung vor der Inbetriebnahme einzuplanen.<br />

sollen, steht die Reinheit<br />

an erster Stelle.<br />

Die Reinigung erfolgte<br />

in diesem Fall zunächst<br />

mit Trinkwasser und<br />

abschließend mit<br />

hochreinem Wasser,<br />

wie es sich später in der Anlage befindet.<br />

Damit die Druckluft für das Reinigungsverfahren<br />

den Reinheitsanforderungen entsprach, war es notwendig,<br />

vor der Maßnahme die zum Einsatz kommenden<br />

Geräte zu validieren. Zum Nachweis der ausgetragenen<br />

Partikel diente ein Behälter mit eingelegtem Geotextil.<br />

Darauf ließen sich ausgetragene Stoffe visuell gut erkennen.<br />

Sobald keine Fremdstoffe auf dem eingelegten Filter<br />

mehr sichtbar waren, wurde mit hochreinem Wasser<br />

nachgespült. Die aus den gereinigten Rohrleitungen<br />

62 Pharma+Food · Oktober 2018

Produktion<br />

1: Damit Rohrleitungen hygienisch einwandfreies<br />

Wasser fördern, müssen sie vor der<br />

Inbetriebnahme gründlich gespült werden.<br />

2<br />

3<br />

Bilder: Hammann<br />

Bild: ©klikk - stock.adobe.com<br />

entnommenen Wasserproben ergaben, dass sich die<br />

Anlagen nach der Reinigung in einem einwandfreien<br />

Zustand befanden. Alle Arbeitsschritte und Analysenergebnisse<br />

wurden dokumentiert, so dass die Anlage ordnungsgemäß<br />

in Betrieb gehen konnte.<br />

Ionenaustauscherharz in Warmwasserleitungen<br />

In einem anderen Fall waren zwei Rohrleitungsnetze in<br />

einem fleischverarbeitenden Betrieb jeweils für Warmund<br />

Kaltwasser mit etwa 100 Entnahmestellen nur kurze<br />

Zeit in Betrieb, als an den Entnahmestellen Harzpartikel<br />

aus einer Wasserenthärtungsanlage austraten. Ursache<br />

war ein Fehler am Behälter des Ionenaustauschers.<br />

Nachdem das defekte Teil ersetzt war, sollte Spülen<br />

mit Wasser das System aus Rohrleitungen, Plattenwärmeübertragern,<br />

Pumpen und anderen Geräten wieder in<br />

einen einwandfreien Zustand bringen. Dies reichte allerdings<br />

nicht aus.<br />

2: Funktionsprinzip: Die<br />

mobile Anlage wird an<br />

den zu reinigenden Teil<br />

des Rohrleitungsnetzes<br />

angekoppelt und das<br />

Leitungssystem mit<br />

Wasser und Druckluftpulsen<br />

gespült.<br />

3: Ausgewaschen und<br />

gefiltert: ausgetragene<br />

Partikel auf Geotextil.<br />

Die Universal 3 Serie ist die neueste<br />

Ergänzung der erfolgreichen Waukesha Familie<br />

Besuchen Sie uns auf der<br />

BrauBeviale in Nürnberg<br />

13. bis 15. November 2018<br />

Halle 6 / Stand 204<br />

NEU bei AxFlow<br />

AxFlow GmbH · Heerdter Lohweg 53-55 · 40549 Düsseldorf<br />

Waukesha Cherry-Burrell<br />

Universal 3 Kreiskolbenpumpenserie:<br />

Ein neuer Hygienestandard & langlebige<br />

Konstruktionsvorteile<br />

• Für anspruchsvollste Anwendungen in der<br />

Lebensmittel- und Getränkeindustrie<br />

• Druckkapazität bis 34,5 bar (500 psi)<br />

• Pumpengehäuse und Abdeckung aus<br />

Edelstahl 316L<br />

• Wartungsfreundliches „front-loaded“<br />

Dichtungsdesign<br />

• Mit einzelmechanischen Gleitringdichtungen,<br />

optional auch mit doppelt wirkenden Gleitringdichtungen<br />

sowie O-Ring- & Lippendichtungen<br />

• Dichtungstypenwechsel ohne<br />

zusätzliche maschinelle<br />

Bearbeitung<br />

Mehr Informationen erhalten<br />

Sie unter Tel. 0800 - 2935693<br />

oder unter www.axflow.de<br />

Pharma+Food · Oktober 2018<br />

63

Produktion<br />

4<br />

5<br />

4+5: Mobile Comprex-<br />

Einheit für die Reinigung<br />

hygienisch anspruchsvoller<br />

Anlagen<br />

(4) und modulare Comprex-Units<br />

MCU-1000<br />

für stationären Betrieb<br />

(5).<br />

ZUR TECHNIK<br />

Reinigung ohne Demontage<br />

Mit dem Impulsspülverfahren ließ sich diese Aufgabe<br />

jedoch sogar während des laufenden Betriebs an angrenzenden<br />

Bereichen erfüllen. Dazu war es lediglich erforderlich,<br />

die Arbeitsplätze an den zu reinigenden Anlagenabschnitten<br />

kurzzeitig frei zu halten. Nach der Reinigung<br />

stand dort wieder einwandfreies Wasser zur Verfügung.<br />

Rückstandsfreie Produktleitungen<br />

Produktwechsel erfordern immer eine zuverlässige<br />

rückstandsfreie Reinigung der Produktleitungen. Bei<br />

häufigen Produktwechseln fallen dadurch insbesondere<br />

bei wasserbasierten Produkten große Mengen Spülwasser<br />

mit entsprechend hohen Entsorgungskosten an.<br />

Das Comprex-Verfahren ermöglicht die Reinigung von Industrienetzen einschließlich Wärmeübertragern<br />

ohne aufwendige Demontage. Einsatz des mechanischen Reinigungsverfahrens<br />

ist sowohl offline als auch online auch während des laufenden Betriebs möglich. Das Impulsspülverfahren<br />

basiert auf der kontrollierten, impulsartigen Zugabe komprimierter, reiner Luft<br />

in einen definierten Spülabschnitt. Während Wasser mit geringem Volumenstrom einfließt,<br />

bilden sich bei der Luftzugabe gemäß Reinigungsprogramm Luft- und Wasserblöcke, die<br />

sich mit hoher Fließgeschwindigkeit durch den Spülabschnitt bewegen. Die Reinigung der<br />

Rohrleitung und der Wärmeübertrager findet an den Grenzflächen von Luft zu Wasser und<br />

Innenoberflächen statt. Turbulente Verwirbelungen mobilisieren Ablagerungen von den Innenoberflächen<br />

und tragen sie aus. Feststoffinjektionen können die Reinigungsleistung<br />

weiter steigern.<br />

Durch die Kombination von Wasser und Druckluft bei<br />

der Reinigung lässt sich eine große Menge Wasser einsparen.<br />

Da die Produktwechsel in manchen Werken häufig<br />

sind und folglich auch häufige Reinigung erforderlich<br />

ist, bietet Hammann dafür stationäre Anlagen an, beispielsweise<br />

die Comprex-Unit MCU-1000. Die Engineering-Tochter<br />

des Anbieters konzipiert zusammen mit<br />

dem Anlagenbetreiber diese Anlagen, baut, installiert<br />

und nimmt nach erfolgreicher Abnahme die Geräte in<br />

Betrieb. Die stationäre Reinigung amortisiert sich nach<br />

wenigen Monaten. Beispielsweise konnte ein Abfüllbetrieb<br />

für hochwertige Lösungen so über 90 % Spülwasser<br />

einsparen.<br />

Ein anderes Beispiel verdeutlicht die Synergieeffekte<br />

aus der Kombination zweier Verfahren: Ein Werk für<br />

wasserbasierte Beschichtungsstoffe hatte neue Anforderungen<br />

zu erfüllen, da neu konzipierte Produkte keine<br />

Konservierungsmittel enthalten dürfen. Dadurch sind<br />

auch die Reinheitsanforderungen an die Rohrleitungen<br />

enorm gestiegen. Neue totraumfreie Armaturen und regelmäßige<br />

intensive Reinigungen sind erforderlich. Die<br />

bisherige Vorgehensweise, bei Produktwechsel die in der<br />

Rohrleitung verbleibende Produktmenge durch Molche<br />

herauszudrücken, soll beibehalten bleiben. Die dabei an<br />

den Innenwänden der Rohrleitung und Pumpen verbleibenden<br />

Produktreste müssen aber zuverlässig entfernt<br />

werden. Mit Wasserspülung gelingt dies sehr schwierig<br />

oder gar nicht. Wenige Impulse der Reinigung mit Wasser<br />

und Druckluft reichen aber schon aus, um das Ziel<br />

zu erreichen. Hinzu kommt, dass nur noch geringe Mengen<br />

an Spülwasser vorliegen und die Rohrleitung nach<br />

der Reinigung und Durchblasen mit aufbereiteter<br />

Druckluft trocken ist.<br />

Sabotage mit Fremdstoffen<br />

Die geschilderten Beispiele zeigen, dass unbeabsichtigt<br />

oder unwissentlich in Anlagen eingebrachte Verunreinigungen<br />

die Inbetriebnahme verhindern. Allerdings<br />

kommt es leider auch immer wieder vor, dass Fremdstoffe<br />

absichtlich in Rohrleitungen oder Apparate gelangen.<br />

Im industriellen Bereich sind dies beispielsweise<br />

metallische Partikel, die zu Schäden an Pumpen oder<br />

Verstopfungen führen. Auch solche Probleme lassen sich<br />

mit dem Verfahren lösen und die Fremdstoffe aus den<br />

Anlagen entfernen. Die mechanische Reinigung verändert<br />

die Partikel nicht oder nur geringfügig, so dass es<br />

möglich ist, die ausgetragenen Partikel in Sedimentationsbehältern<br />

oder in Filtern aufzufangen und als Nachweis<br />

zu verwenden.<br />

Fazit: Falls es zu Problemen mit Kontaminationen –<br />

ob unbeabsichtigt oder wissentlich eingebrachten Verunreinigungen<br />

– gekommen ist, hilft die schonende aber<br />

zugleich auch intensive Comprex-Reinigung, die Anlage<br />

wieder in einen einwandfreien Zustand zu versetzen. Bei<br />

Anlagen mit erhöhten Anforderungen an die Betriebssicherheit<br />

oder die Reinheit der Rohrleitungen und den<br />

dazugehörenden Apparaten ist es sinnvoll, eine Reinigung<br />

vor der Inbetriebnahme einzuplanen.<br />

●<br />

Weitere Beiträge zu den Themen Reinigung und Instandhaltung<br />

finden Sie auf www.pharma-food.de/<br />

1805pf614 – oder per QR-Code.<br />

64 Pharma+Food · Oktober 2018

Ausgabe 10/2018<br />

SONDER-<br />

DRUCK<br />

Wie sich Wefoba und Gardena vor Korrosion, Ablagerungen<br />

und Biofilmen in Kühlkreisläufen schützen<br />

Sauberes Wasser – saubere Prozesse

2 STRATEGIE<br />

Ausgabe 10/2018<br />

‹<br />

Sauberes Wasser –<br />

saubere Prozesse<br />

Wie sich Wefoba und Gardena vor Korrosion, Ablagerungen<br />

und Biofilmen in Kühlkreisläufen schützen<br />

Kühlkreisläufe und ihre Komponenten sind durchaus empfindlich.<br />

In vielen Betrieben haben sich Korrosion, Ablagerungen<br />

und Biofilme breit gemacht. Der Spritzgießbetrieb Wefoba in<br />

Gaildorf setzt als Gegenmaßnahme auf eine Impuls-Spülung<br />

und kontinuierliche physikalische Wasserbehandlung. Gardena<br />

hat in seinem Werk Heuchlingen den Wasserkreislauf seiner<br />

ersten Extrusionsanlage mit einer physikalischen Wasserbehandlung<br />

ausgestattet – gezielt ohne Chemie und von Inbetriebnahme<br />

an. Vor-Ort-Eindrücke aus zwei Betrieben während<br />

des Rekordsommers 2018 mit 38°C Außentemperatur.<br />

Text: Dipl.-Ing. Markus Lüling, Chefredakteur K-PROFI<br />

„Wir haben das Thema Wasser jahrzehntelang stiefmütterlich behandelt.<br />

So lange wie wir Spritzgießmaschinen haben, haben wir<br />

Wasser einlaufen lassen, gekühlt – aber das alles nicht wirklich professionell“,<br />

kritisiert Albrecht Fritzsche, Geschäftsführer der Wefoba<br />

GmbH in Gaildorf, seinen eigenen Umgang mit dem Thema Kühlmedien:<br />

„Wir haben immer wieder improvisiert, was immer nur<br />

kurzzeitig zum Erfolg geführt hat. Dann hatten wir teure Dienstleister<br />

hier, die Fehlversuche mit Spülroutinen und viel Chemie gemacht<br />

haben“, erinnert sich Fritzsche senior, „der gelöste Schmutz<br />

hat sich dann in den Wärmetauschern festgesetzt. Das Resultat war:<br />

Bei warmem Wetter kamen wir nicht unter 40 °C Vorlauftemperatur<br />

und mussten einen Teil der Produktion stilllegen.“<br />

Wefoba-Juniorchef Marcel Fritzsche:<br />

„Wir sind die, wo wenig nein sagen.“<br />

Wefoba-Geschäftsführer Albrecht Fritzsche ist das erste Mal seit<br />

35 Jahren wirklich zufrieden mit der Qualität seines Kühlwassers.<br />

Alle Fotos: Schneider/K-PROFI

Ausgabe 10/2018<br />

STRATEGIE ‹ 3<br />

Fritzsches Sohn Marcel hat Kunststofftechnik<br />

studiert und ist nach der Masterarbeit<br />

noch zwei Jahre als wissenschaftlicher Mitarbeiter<br />

an der Fachhochschule Aalen geblieben.<br />

Dort kam er über Projektarbeiten<br />

mit Joachim Hannebaum in Kontakt. Der<br />

Inhaber des gleichnamigen Ingenieurbüros<br />

in Aalen beschäftigt sich mit der thermischen<br />

Werkzeug- und Prozessoptimierung<br />

sowie mit physikalischen Techniken für den<br />

dauerhaften Betrieb von Kühl- und Temperierkreisläufen.<br />

Spritzgießmaschine<br />

mit<br />

Temperiergerät<br />

Physikalische<br />

Wasserbehandlung<br />

Wärmetauscher<br />

Die Analyse bei Wefoba ergab, dass die vorhandene<br />

Feinfiltration im Bypass am Freikühler<br />

die Schmutzmengen nicht aus dem<br />

Kühlsystem bringen konnte. So keimte die<br />

Idee, eine physikalische Wasserbehandlungsanlage<br />

von Bauer zu installieren.<br />

„Das war nicht ganz billig, aber wir haben<br />

gemerkt: Das hat etwas gebracht, denn<br />

im Wasserbecken hat sich relativ schnell<br />

Schmutz angesammelt – gelöster Schmutz<br />

aus dem gesamten Kühlsystem“, blickt<br />

Fritzsche zurück. „Das Wasser ist definitiv<br />

sauberer geworden, es kam keine rostige<br />

Brühe mehr, sondern klares Wasser. Trotzdem<br />

hat die Energiemenge, die wir zum<br />

Kühlen bereitgestellt haben, nicht ausgereicht,<br />

um das Wasser hinreichend herunterzukühlen.“<br />

Albrecht Fritzsche berichtet:<br />

„Wir haben festgestellt, dass zwar ein bisschen<br />

warmes Wasser kalt wurde, aber der<br />

Volumenstrom unzureichend war. In den<br />

Maschinen stieg die Temperatur des Hydrauliköls<br />

gegen 50°C, und die Maschinen<br />

schalteten auf Störung.“<br />

Nach einer einmaligen Impuls-Spülung sorgen bei Wefoba eine kontinuierliche<br />

physikalische Wasserbehandlung im Hauptvorlauf des Kühlwassers<br />

und eine Bypass-Feinfilterung im Rücklauf für sauberes Kühlwasser.<br />

Der einmalige Reinigungseinsatz im Mai<br />

2018 befreite bei Wefoba tatsächlich die<br />

Wärmetauscher von Ablagerungen, so dass<br />

die Kühlwassertemperatur und der Volumenstrom<br />

so weit anstiegen, wie Wefoba<br />

das beim Bezug des Werks 2013 für den Vollbetrieb<br />

ausgerechnet hatte. „Von der mechanischen<br />

Reinigung bin ich mehr als begeistert“,<br />

resümiert Albrecht Fritzsche. Die<br />

Säuberung des Wasserkreislaufs war der<br />

Feinfilter<br />

Wefoba<br />

Startschuss zur konsequenten Verbesserung<br />

der Wasserqualität in seinem fünf Jahre jungen,<br />

aktuellen Spritzgießwerk. „Das erste<br />

Mal seit 35 Jahren bin ich wirklich zufrieden<br />

mit der Qualität des Wassers. Die physikalische<br />

Wasserbehandlung in Kombination<br />

mit einer Bypass-Feinfilterung ist jetzt die<br />

Präventivmaßnahme zur Mobilisierung von<br />

Schmutz und Ablagerungen und als Schutz<br />

gegen Korrosion und Biofilme.<br />

Eine Ringleitung versorgt bei Wefoba Maschinen und Werkzeuge mit Kühlwasser.<br />

Anschlüsse für die Wasserreinigung sowie das System zur physikalischen Wasserbehandlungssystem<br />

sind im zentralen Vorlauf angebracht. Ein Freikühler entlastet im Winter.<br />

Impuls-Spülung als Grundreinigung<br />

Grund war, dass die physikalisch aktivierten<br />

Ablagerungen u.a. die kleinen Lamellen<br />

im Wärmetauscher zugesetzt hatten.<br />

Deshalb entschloss sich Wefoba auf Empfehlung<br />

von Joachim Hannebaum zum Einsatz<br />

des Impuls-Spülverfahrens Comprex,<br />

um die Wärmetauscher und alle Einbauten<br />

im Kühlkreislauf wieder freizumachen. Joachim<br />

Hannebaum: „Die Reinigung erfasst<br />

das gesamte Rohrleitungssystem mit Wärmetauscher<br />

und Ventilen – im Kreislauf für<br />

die Maschinenkühlung den Weg durch Wasserbatterien,<br />

Ölkühler und Einzugszonen,<br />

beim Kreislauf für die Werkzeugkühlung natürlich<br />

durch Temperiersystem und Werkzeug.“<br />

Deshalb empfiehlt er für neue Anlagen<br />

sowohl die vorsorgliche Installation<br />

von Reinigungsanschlüssen für Spülverfahren<br />

als auch Raum für die physikalische<br />

Wasserbehandlung.

4 STRATEGIE<br />

Ausgabe 10/2018<br />

‹

Ausgabe 10/2018 STRATEGIE ‹<br />

5<br />

Das Resultat: Auch bei 38 °C Außentemperatur im August 2018 hatte<br />

Wefoba höchstens 25 °C Vorlauftemperatur und konnte jederzeit<br />

produzieren. „Wir haben jetzt geregelte Zyklen, und die Qualität ist<br />

gleichbleibend. Viele Produktionslose, die wir früher in Wärmeperioden<br />

infrage stellen mussten, waren in diesem Sommer kein Problem.<br />

Wir sehen viele positive Effekte“, sagt Albrecht Fritzsche und<br />

erklärt den Hintergrund: „Bei einigen kritischen Teilen kommt es<br />

auf fünf hundertstel Millimeter an. Wir mussten früher im Sommer<br />

manchmal 20 oder 30 Sekunden langsamer fahren, um die Maße zu<br />

halten. In diesem Sommer fahren wir so schnell wie im Winter. Das<br />

war richtig gut investiertes Geld.“<br />

Linke Seite: Stefan Roginic, Extrusionsverantwortlicher:<br />

„Wir wollen hier keine Chemie im Wasser.“<br />

Harald Wöhrle, Leiter Gebäudetechnik, Energie, Instandhaltung bei Gardena<br />

in Heuchlingen, ist zufrieden mit der physikalischen Wasserbehandlung.<br />

Das Kühlwasser aus dem Keller des Gardena-Werks Heuchlingen versorgt<br />

100 Spritzgießmaschinen.<br />

Zwei mannshohe Separatoren in den zentralen Vorlaufsträngen trennen<br />

Verunreinigungen verschleißfrei ab.<br />

Rechts: Unmittelbar hinter der Düse des Extruders beschriftet Gardena<br />

die Schläuche im Inkjet-Verfahren.<br />

Unten: Über die offene Kühlstrecke der Extrusionsanlage können<br />

Verschmutzungen relativ leicht in den Wasserkreislauf gelangen.<br />

Rechts unten: Die Extrusionsanlage mit der langen Kühlstrecke ist bereits<br />

sehr gut ausgelastet und läuft mehrschichtig.