SERCOS goes Ethernet

SERCOS goes Ethernet

SERCOS goes Ethernet

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>SERCOS</strong> <strong>goes</strong> <strong>Ethernet</strong><br />

■ <strong>SERCOS</strong> III – Harte Echtzeit in Dritter Generation<br />

Neue Funktionen schaffen neue Potenziale und Perspektiven<br />

■ „Wir nehmen die Komplexität vom Kunden weg“<br />

Antriebsbasierte Mehrachsteuerung mit integrierter Sicherheitstechnik<br />

■ Steuerungsvernetzung mit Echtzeit-<strong>Ethernet</strong> (C2C)<br />

Innovatives Automatisierungskonzept für modulare Maschinen

2 NEWS<br />

E D I T O R I A L<br />

<strong>SERCOS</strong><br />

interface<br />

<strong>SERCOS</strong> III - Mit Tradition und Innovation in die Zukunft<br />

Seit der Markteinführung Anfang der 90er Jahre<br />

hat sich <strong>SERCOS</strong> interface als offene und echtzeitfähige<br />

Schnittstelle für Motion Control in<br />

der Automatisierungstechnik etabliert. Ein effizientes<br />

und deterministisches Kommunikationsprotokoll<br />

auf Basis eines störunempfindlichen,<br />

optischen Übertragungssystem schuf die Grundlage<br />

dafür, dass <strong>SERCOS</strong> heute in den unterschiedlichsten<br />

Branchen und Applikationen mit<br />

großem Erfolg eingesetzt wird. Der erfolgreiche<br />

Einsatz in allen großen Automatisierungsmärkten<br />

der Welt wird auch in der <strong>SERCOS</strong> Organisation<br />

reflektiert, die sich gemeinsam mit ihren<br />

Mitgliedsfirmen um die Vermarktung, die technische<br />

Weiterentwicklung und die Standardisierung<br />

der Technologie kümmert.<br />

Mit der Entscheidung, <strong>SERCOS</strong> in Richtung Industrial <strong>Ethernet</strong><br />

weiterzuentwickeln, haben wir vor 3 Jahren die Weichen für<br />

eine erfolgreiche Zukunft gestellt. Die bekannten und bewährten<br />

<strong>SERCOS</strong>-Mechanismen, so beispielsweise die Motion Control Profile,<br />

die Telegrammstruktur und die Hardware-Synchronisation, wurden<br />

unter Berücksichtigung einer maximalen Rückwärtskompatibilität<br />

auf den <strong>Ethernet</strong>-Standard übertragen. Die Kombination von<br />

<strong>SERCOS</strong> mit <strong>Ethernet</strong> resultiert in zahlreichen neuen Möglichkeiten<br />

und schafft wichtige Synergien, vor allem hinsichtlich einer Vereinheitlichung<br />

der Hardware und der Unterstützung einer durchgängigen<br />

Kommunikation.<br />

Nicht nur die Performance konnte mit <strong>SERCOS</strong> III<br />

um ein Vielfaches gesteigert werden. Auch zahlreiche<br />

innovative Funktionen machen einen noch flexibleren<br />

und universellen Einsatz von <strong>SERCOS</strong> möglich;<br />

und zwar unter Beibehaltung der einzigartigen<br />

Echtzeitcharakteristik, bei einfachster Handhabung.<br />

Nach Verabschiedung der <strong>SERCOS</strong> III Spezifikation<br />

im November 2004, konnten zwei wichtige ergänzende<br />

Konzepte vorangetrieben werden, die<br />

ganz neue Perspektiven eröffnen. Das Sicherheitskonzept<br />

<strong>SERCOS</strong> safety ist eine zu <strong>SERCOS</strong> III<br />

kompatible Protokollerweiterung, die den Einsatz in<br />

Sicherheitsapplikationen bis SIL 3 selbst bei kleinsten<br />

Zykluszeiten ermöglicht und bereits im letzten<br />

Jahr vom TÜV abgenommen wurde. <strong>SERCOS</strong> IO ist<br />

ein erweitertes Geräteprofil für dezentrale E/A-Baugruppen, das von<br />

namhaften Klemmenherstellern unterstützt wird und mittlerweile<br />

als offene Spezifikation verfügbar ist.<br />

Damit vollzieht <strong>SERCOS</strong> endgültig den Wechsel von einer spezifischen<br />

Antriebsschnittstelle hin zu einer universellen Echtzeit-<br />

<strong>Ethernet</strong>-Lösung.<br />

Viel Spaß beim Lesen wünscht Ihnen<br />

Dr. Karl Tragl, 1. Vorsitzender<br />

<strong>SERCOS</strong> International e.V.<br />

Quick-Info 2-001 �<br />

WIR ZEIGEN IHNEN<br />

WIE SIE AUS EINEM IPC<br />

EINE HOCHLEISTUNGS-CNC MACHEN.<br />

Qualität und Leistung setzen sich durch. Wer im Wettbewerb effektiv und flexibel<br />

Erfolg haben will, braucht ein echtes offenes CNC-System, das sich an die ständig<br />

wachsenden Automatisierungsaufgaben anpasst.<br />

Die IBH-BUILT-IN-SOFT-CNC bildet hierzu den Kern und nutzt<br />

die Prozessorleistung des IPCs. Die Folge: Wo früher proprietäre Systeme<br />

notwendig waren, lösen heute kostengünstige Hardware-Plattformen die<br />

Echtzeit-Aufgaben. Rufen Sie uns an.<br />

Besuchen Besuchen<br />

Sie Sie uns uns<br />

in in Halle Halle 88<br />

Stand Stand 210 210<br />

IBH Automation Gesellschaft<br />

für Steuerungstechnik mbH<br />

Enzstraße 21 · D-70806 Kornwestheim · Germany<br />

Fon +49 (0)7154/8216-0 · Fax +49 (0)7154/8216-26 · e-mail info@ibh-cnc.com · www.ibh-cnc.com

<strong>SERCOS</strong><br />

interface<br />

Mit der Verfügbarkeit erster <strong>SERCOS</strong> III-<br />

Produkte und deren Einsatz in ersten<br />

industriellen Anwendungen wird die<br />

nunmehr 3. Generation von <strong>SERCOS</strong><br />

eingeführt und ein neues Zeitalter der<br />

Echtzeitkommunikation eingeläutet.<br />

Im Gegensatz zu anderen Echtzeit-<strong>Ethernet</strong><br />

Lösungen setzt <strong>SERCOS</strong> III auf eine<br />

bewährte und seit mehr als 15 Jahren im<br />

Markt erfolgreich eingesetzte Technologie.<br />

Mit diesem Ansatz wird nicht nur<br />

eine einfache Migration bestehender<br />

Lösungen ermöglicht. Durch eine Vielzahl<br />

von Funktions-, Protokoll- und Profilerweiterungen<br />

werden neue Anwendungsfelder<br />

erschlossen.<br />

Einführung in <strong>SERCOS</strong> III<br />

Um trotz der Verwendung von <strong>Ethernet</strong> harte<br />

Echtzeitanforderungen erfüllen zu können, wird<br />

bei <strong>SERCOS</strong> III ein kollisionsfreier Echtzeitkanal<br />

parallel zu einem optionalen Nicht-Echtzeit-<br />

Kanal geführt. In dem kollisionsfreien Echtzeitkanal<br />

werden die von <strong>SERCOS</strong> definierten Telegramme<br />

(Ethertype 0x88CD) übertragen. Dieser<br />

Kanal zeichnet sich durch eine hohe Protokolleffizienz<br />

aus, um auch bei vielen Teilnehmern<br />

und jeweils geringen Nutzdaten eine<br />

bestmögliche Performance zu erreichen. Die<br />

Echtzeitdaten werden während des Durchlaufs<br />

durch die Knoten („on the fly“) bearbeitet.<br />

Parallel zu diesem Echtzeitkanal kann ein<br />

Nicht-Echtzeit-Kanal konfiguriert werden, in<br />

welchem beliebige <strong>Ethernet</strong>-Telegramme und<br />

IP-basierte Protokolle, wie z.B. TCP/IP und<br />

UDP/IP, übertragen werden können.<br />

Durch den evolutionären Ansatz von <strong>SERCOS</strong><br />

III werden die vorhandenen Vorteile beibehalten<br />

und gleichzeitig zahlreiche neue Features ermöglicht,<br />

die den Anwendungsbereich der Schnittstelle<br />

erheblich erweitern.<br />

Auch <strong>SERCOS</strong> III basiert auf einer Ringstruktur.<br />

Durch die voll-duplex-fähige <strong>Ethernet</strong>-Physik<br />

ergibt sich allerdings nicht ein einfacher Ring,<br />

sondern eine Doppelringstruktur. Die Doppelringstruktur<br />

ermöglicht, die Datenübertragung<br />

redundant auszuführen. Bei einer Kabelunterbrechung<br />

an einer beliebigen Stelle des Rings<br />

bleibt die Kommunikationsfähigkeit vollständig<br />

erhalten. Das heißt, die Anlage läuft störungsfrei<br />

weiter und die integrierte Diagnose meldet eine<br />

defekte Kabelverbindung oder eine defekte Sta-<br />

2·2006 3<br />

<strong>SERCOS</strong> III – Harte Echtzeit in<br />

Dritter Generation<br />

Neue Funktionen schaffen neue Potenziale und Perspektiven<br />

tion, die ohne Beeinträchtigung der Maschinenverfügbarkeit<br />

ersetzt werden kann. Neben der<br />

Ringstruktur wird auch die Linienstruktur zugelassen.<br />

Sie hat selbstverständlich nicht den Vorteil<br />

der Redundanz, spart allerdings eine Kabelverbindung<br />

ein. Das kann bei ausgedehnten<br />

Anlagen von Nutzen sein. <strong>SERCOS</strong> III nutzt<br />

somit nicht die Sterntopologie des Standard-<br />

<strong>Ethernet</strong>. Hubs oder Switches finden keine Verwendung.<br />

Dies reduziert Laufzeiten und Jitter,<br />

sowie die Installationskosten.<br />

Die Installation eines <strong>SERCOS</strong> III Netzwerks<br />

ist sehr einfach und erfordert keine spezielle<br />

Netzwerkkonfiguration. Alle Teilnehmer<br />

werden mit Hilfe von Patch- oder Crossoverkabeln<br />

miteinander verbunden. Die <strong>Ethernet</strong><br />

Ports der Geräte sind untereinander austauschbar<br />

und können sogar genutzt werden,<br />

um Standard-<strong>Ethernet</strong>-Geräte (z.B. Notebooks)<br />

an eine <strong>SERCOS</strong> III Echtzeit-Domäne<br />

anzuschließen. Damit kann mit beliebigen<br />

<strong>Ethernet</strong>- und IP-Protokollen auf <strong>SERCOS</strong> III<br />

Geräte zugegriffen werden, ohne dabei das<br />

Echtzeitverhalten der <strong>SERCOS</strong> III Echtzeit-<br />

Domäne zu beeinflussen.<br />

��� <strong>SERCOS</strong> III Schichtenmodell<br />

Dedizierter Echtzeitkanal zur zyklischen<br />

Übertragung von Echtzeitdaten<br />

Über den Service-Kanal von <strong>SERCOS</strong> interface<br />

können Kommunikationseinstellungen, sowie<br />

Parameter- und Diagnosedaten zwischen dem<br />

Steuerungs-Master und den einzelnen Slaves<br />

ausgetauscht werden. Dieser Kanal besteht aus<br />

Kompatibilitätsgründen auch bei <strong>SERCOS</strong> III in<br />

seiner jetzigen Form weiter. Optional dazu wird<br />

ein Nicht-Echtzeit-Kanal unterstützt, über den<br />

beliebe Standard-<strong>Ethernet</strong>-Frames (z.B. TCP/IP<br />

oder UDP/IP Telegramme) übertragen werden<br />

können. Die Kommunikationszyklen und die Aufteilung<br />

der Bandbreite von 100 Mbit/s in Echtzeit-<br />

und Nicht-Echtzeit-Kanal lassen sich an den<br />

jeweiligen Anwendungsfall anpassen.<br />

Eignung für zentrale und dezentrale<br />

Antriebskonzepte<br />

Mit <strong>SERCOS</strong> III wird die minimal mögliche Zykluszeit<br />

von derzeit 62,5 µs auf 31,25 µs halbiert.<br />

Durch die höhere Bandbreite der <strong>Ethernet</strong>-<br />

2006 ■

4 NEWS<br />

Physik kann auch bei diesen extrem kurzen Zykluszeiten<br />

noch eine hinreichende Anzahl von<br />

Slaves versorgt werden. Damit können neben<br />

den dezentralen Antriebskonzepten auch Antriebskonzepte<br />

mit zentralisierter Signalverarbeitung<br />

realisiert werden. Bei dezentralen<br />

Antriebskonzepten werden sämtliche Regelkreise<br />

im Antriebsregelgerät geschlossen und<br />

gegebenenfalls auch noch Technologiefunktionen<br />

realisiert. Zentrale Antriebskonzepte sind<br />

dadurch gekennzeichnet, dass im Antriebsregelgerät<br />

im Wesentlichen nur der Stromregelkreis<br />

geschlossen wird und die Regelkreise<br />

mehrerer Achsen in einer zentralen Steuerungselektronik<br />

realisiert werden.<br />

Synchronisierung<br />

Bei <strong>SERCOS</strong> III wird die Synchronisierung der<br />

Netzwerkteilnehmer direkt aus den empfangenen<br />

Echtzeittelegrammen abgeleitet. Übergeordnete<br />

Synchronisierungsverfahren, wie z.B.<br />

IEEE 1588, sind nicht erforderlich. Messungen<br />

haben einen Synchronisierungsfehler von < 20 ns<br />

und einen Gleichzeitigkeitsfehler von

6 NEWS<br />

sich ein Sicherheitsnetzwerk durch die Routing-<br />

Fähigkeit des Protokolls auch über mehrere unterlagerte<br />

Netzwerke erstrecken.<br />

Die Konzeptprüfung von <strong>SERCOS</strong> safety erfolgte<br />

durch den TÜV Rheinland im Dezember 2005.<br />

<strong>SERCOS</strong> III Gerätemodell und<br />

erweitertes E/A Profil<br />

Das bestehende Servo-Antriebsprofil von <strong>SERCOS</strong><br />

hat sich in den vergangenen 15 Jahren zu einem<br />

ausgereiften und etablierten Geräteprofil entwi-<br />

Einfach, skalierbar, leistungsfähig: Diese<br />

Trends beherrschen aktuell den Maschinenbau.<br />

Die Schuler Automation GmbH & Co. KG<br />

setzt bei der neuesten Generation von Zuführanlagen<br />

für Umformpressen auf die antriebsintegrierte<br />

Mehrachsteuerung Rexroth<br />

IndraMotion MLD mit vordefinierten Technologiefunktionen<br />

und integrierter Sicherheitstechnik.<br />

Über offene Schnittstellen kann<br />

die Automatisierung ohne zusätzliche Hardware<br />

mit allen gängigen Steuerungen kommunizieren.<br />

Die neue Mehrachssteuerung<br />

synchronisiert über Software bis zu 8 Antriebe<br />

und nutzt zur Querkommunikation bereits<br />

den neuen <strong>Ethernet</strong>-basierten Echtzeit-<br />

Standard <strong>SERCOS</strong> III.<br />

Schuler Automation in Heßdorf, eine Gesellschaft<br />

der Schuler AG, konzentriert sich ganz auf die<br />

Automatisierung von Prozessen rund um die Um-<br />

��� <strong>SERCOS</strong> III – die universelle<br />

Echtzeit-<strong>Ethernet</strong> Lösung<br />

ckelt. Es weist durch seinen vielfachen Einsatz in<br />

den verschiedensten Applikationsfeldern einen<br />

großen und bewährten Funktionsumfang auf. Im<br />

Zuge der Übertragung dieses Geräteprofils auf<br />

<strong>SERCOS</strong> III wird dieses Geräteprofil erweitert<br />

und verallgemeinert, so dass zukünftig neben<br />

reinrassigen Antriebs-, E/A- und Steuerungsgeräten,<br />

auch Hybridgeräte, die unterschiedliche<br />

Applikationen in einem Gerät vereinigen, unterstützt<br />

werden können.<br />

Die Spezifikation eines erweiterten Geräteprofils<br />

für dezentrale E/As liegt mittlerweile vor.<br />

formtechnik. Mit Zuführanlagen, die Rollenbleche<br />

aus Aluminium oder Stahl abwickeln, richten<br />

und taktgenau in die Pressenstufe einführen,<br />

erhöhen die fränkischen Spezialisten die Produktivität<br />

und Flexibilität in der Produktion. Die<br />

Bandanlagen kommen weltweit sowohl als Bestandteil<br />

kompletter Systemlösungen von Schuler<br />

als auch als reine Automatisierung für Pressen<br />

anderer Hersteller zum Einsatz.<br />

Im Rahmen eines kompletten mechanischen<br />

und elektrischen Redesigns der Zuführanlagen<br />

für die ProfiLine Produktlinie entschied sich<br />

Schuler Automation für die neue, antriebsbasierte<br />

Bewegungssteuerung Rexroth IndraMotion<br />

MLD-M. Im Vergleich zur AutomotiveLine, mit<br />

der Schuler die individuellen Werksvorschriften<br />

und Anforderungen der jeweiligen Automobilhersteller<br />

abdeckt, setzt der Umformspezialist bei<br />

der ProfiLine für Zulieferer auf einen hohen Grad<br />

an Standardisierung und Modularisierung der<br />

Prozesse. „Das bedeutet, dass unsere Automatisierung<br />

flexibel und für unseren Kunden kostenoptimiert<br />

an verschiedensten Steuerungen und<br />

Feldbussen funktionieren muss“, hebt Sven Vosse,<br />

Dieses Profil eignet sich sowohl für modulare<br />

E/As mit Buskopplern als auch für Block-E/As.<br />

Zusammenfassung<br />

<strong>SERCOS</strong> III ist der logische nächste Schritt in<br />

der evolutionären Entwicklungsgeschichte von<br />

<strong>SERCOS</strong> interface. Neben günstigen Kosten, sowie<br />

einer überragenden Performance in der<br />

Synchronisation und Übertragung von Echtzeitdaten,<br />

spezifiziert <strong>SERCOS</strong> III viele neue<br />

Funktionen, die richtungsweisend für zukünftige<br />

Motion Control Anwendungen sind. Mit den<br />

Protokoll- und Profilerweiterungen <strong>SERCOS</strong><br />

safety, <strong>SERCOS</strong> C2C und <strong>SERCOS</strong> IO trägt<br />

<strong>SERCOS</strong> III aktuellen und zukünftigen Trends<br />

Rechnung und wandelt sich somit von einer<br />

spezialisierten Antriebsschnittstelle zu einer<br />

universell einsetzbaren Echtzeit-<strong>Ethernet</strong>-Lösung.<br />

Ansprechpartner :<br />

<strong>SERCOS</strong> International e.V.<br />

Peter Lutz - Geschäftsführer<br />

Landhausstraße 20, D-70190 Stuttgart<br />

Tel: +49 (0)711/28457 50<br />

Fax: +49 (0)711/28457 55<br />

E-Mail: info@sercos.de<br />

www.sercos.de<br />

Quick-Info 2-002 �<br />

Antriebsbasierte Mehrachssteuerung von Rexroth:<br />

„Wir nehmen die Komplexität vom<br />

Kunden weg“<br />

Projektleiter für die Erneuerung der Compact<br />

Bandanlagen der Schuler Automation im Werk<br />

Heßdorf hervor.<br />

Mit der antriebsbasierten Motion-Logic-Integration<br />

IndraMotion MLD-M erfüllt Schuler diese<br />

Anforderungen und vereinfacht für den Kunden<br />

den Umgang mit der Zuführanlage. Bei dieser<br />

Mehrachssteuerung kommandiert ein Master-<br />

Antrieb ohne zusätzliche Steuerungshardware<br />

bis zu 7 Slave-Antriebe. Sie basiert auf den intelligenten<br />

Servoantrieben IndraDrive von Rexroth<br />

und schöpft die dezentrale Intelligenz mit bis zu<br />

100 Technologiefunktionen voll aus. Die Quer-<br />

��� Mit Zuführanlagen,<br />

die Rollenbleche<br />

aus Aluminium oder<br />

Stahl abwickeln, richten<br />

und taktgenau in die<br />

Pressenstufe einführen,<br />

erhöht Schuler Automation<br />

die Produktivität<br />

und Flexibilität.

kommunikation in harter<br />

Echtzeit zwischen Master<br />

und Slaves sowie zwischen<br />

den Slaves direkt übernimmt<br />

<strong>SERCOS</strong> III über den<br />

Kommunikationskanal Cross<br />

Communication Drive mit<br />

einer typischen Zykluszeit<br />

von 500µs bei 2 Antrieben.<br />

Die dritte Generation von<br />

<strong>SERCOS</strong> interface verbindet<br />

die in 1,5 Knoten Millionen<br />

bewährten Echtzeitmechanismen<br />

mit der verbreiteten<br />

<strong>Ethernet</strong> Physik. Über klar<br />

getrennte Kanäle überträgt<br />

<strong>SERCOS</strong> III sowohl Echtzeit-<br />

daten als auch zeitunkritische Daten auf einer Physik. Rexroth hat diesen Hersteller<br />

unabhängigen Standard bereits als einer der ersten Anbieter in die Antriebe<br />

und die Steuerungen integriert.<br />

Kurvenscheibe im Antrieb<br />

Schuler Automation definierte bei der ersten Zuführanlage den Walzenvorschub<br />

als Master-Antrieb, der die Slave-Achse für den Abwickler kommandiert. „Durch<br />

die Kurvenscheibenfunktion im Antrieb entkoppeln wir die Geschwindigkeiten<br />

von Steuerung und Antrieb“, beschreibt Sven Vosse den Unterschied zur vorigen<br />

Lösung. Alle notwendigen Funktionalitäten bleiben beim Wechsel von schneller<br />

externer Steuerung zur schnellen Antriebssteuerung erhalten. Die für definierte<br />

Kurvenscheiben notwendigen Funktionen beherrscht die neue Lösung ebenso wie<br />

den Messradbetrieb zur Schlupfkompensation.<br />

Inbetriebnahme und Programmierung erfolgen über das Laufzeitsystem Indra-<br />

Logic nach der weltweit standardisierten IEC 61131-3, die Rexroth in allen Automatisierungsstufen<br />

einsetzt. Durch diese Durchgängigkeit kann der Anwender<br />

einmal geschriebene Programme wiederverwenden, auch wenn er beispielsweise<br />

für eine höhere Achszahl von<br />

der antriebsbasierten Steuerung<br />

auf die Controller-basierte<br />

IndraMotion MLC für<br />

16 Achsen umsteigt. Die<br />

Prozessfunktionen sind als<br />

Technologiebausteine nach<br />

PLCopen bereits in den Antrieben<br />

und der Steuerung<br />

abgelegt. In der für die Automatisierungvorkonfigurierten<br />

Version IndraMotion for<br />

Metal Forming umfasst sie<br />

��� Mit Sicherheit produktiver: Antriebsintegrierte<br />

Sicherheitsfunktionen „Safety on board“<br />

mit sicherem Halt, zahlreichen sicheren Bewegungen<br />

und Online-Dynamisierung.<br />

��� Komplexität reduziert: Antriebsbasierte<br />

Motion-Logic regelt alle für den Bandtransport<br />

notwendigen Bewegungen.<br />

alle gängigen Funktionalitäten<br />

für Umformtechnik wie<br />

Nockenrad, Kurvenscheibe,<br />

Wickler oder Schlaufenregelung.<br />

Je nach Konfiguration<br />

und speziellen Prozessanfor-<br />

derungen kann jede Achse durch die hohe Intelligenz der Antriebe außerdem diese<br />

Technologiefunktionen auch intern ausführen und damit zeitkritische Operationen,<br />

z.B. Zugspannungsregler zum Direktabzug von der Haspel, direkt intern<br />

regeln. Es entstehen daher keine unnötigen „Totzeiten“ über Profibus oder andere<br />

Feldbusschnittstellen. Dabei bieten die extrem schnellen Lageregler eine sehr<br />

hohe Leistung: Die Regelzeit für Strom beträgt lediglich 62,5 µs, für Geschwindigkeit<br />

125 µs und den Lageregler 250 µs. Die Abarbeitungszeit der IndraLogic liegt<br />

typisch 150 µs für 1000 Instruktionen AWL, Bit- und Wortverarbeitung bei bis zu<br />

4 parallelen Tasks.<br />

Die IndraMotion MLD-M übernimmt den Bandtransport der Bandanlage. Zur<br />

Anbindung an eventuell vom Kunden eingesetzte übergeordnete SPS-Steuerungen<br />

verfügt die IndraMotion MLD über Schnittstellen zu Profibus, CAN, DeviceNet<br />

sowie Profinet-I/O. Die übergeordnete SPS hat über einen im Master integrierten<br />

Feldbus-Mapper (Gateway) auch direkten Zugriff auf die Slave-Achsen. Der<br />

ServoOne _ Zum Greifen nah’<br />

Top - Regelungsperformance<br />

Motion Control Funktionalität in Hülle und Fülle<br />

Steuerungsanbindung in großer Varianz durch<br />

<strong>SERCOS</strong>, CANopen, PROFIBUS, EtherCAT, ...<br />

Perfekt eingebundene Programmierbarkeit<br />

nach IEC61131<br />

Integrierte Sicherheitstechnik nach IEC61508<br />

Optimale Schaltschrankausnutzung durch<br />

extrem schlanke Bauweise<br />

ServoOne. Der Name ist Anspruch.<br />

Lust Antriebstechnik GmbH<br />

Gewerbestraße 5-9<br />

35633 Lahnau<br />

Fon +49 (0) 6441/ 96 6-0<br />

www.lust-tec.de<br />

Heinrich-Hertz-Straße 18<br />

59423 Unna<br />

Fon +49 (0) 2303/ 77 9-0<br />

www.lust-drivetronics.de

8 NEWS<br />

��� IndraMotion for Metal Forming umfasst<br />

alle gängigen Funktionalitäten für Umformtechnik<br />

wie Nockenrad, Kurvenscheibe, Wickler oder<br />

Schlaufenregelung.<br />

Master hat hierbei Zugriff auf die gesamte Peripherie<br />

aller beteiligten Achsen. Ein E/A-Knoten<br />

zur Anbindung dezentraler E/A-Baugruppen ist<br />

in Kürze verfügbar.<br />

„Wir kapseln die Komplexität der für den<br />

Bandtransport notwendigen Prozesse und vereinfachen<br />

damit die übergeordneten Steuerungsaufgaben“,<br />

beschreibt Sven Vosse einen wesentlichen<br />

Vorteil der neuen Architektur. Der Anwender gibt<br />

lediglich die verschiedenen Parameter wie Blechquerschnitt,<br />

Vorschub und Hubzahl ein. Die Automatisierung<br />

übersetzt diese Daten in von Schuler<br />

optimierte Bewegungsabläufe.<br />

In verschiedenen Anwendungen wie z.B.<br />

bei sicheren Antriebsbaugruppen, sicheren<br />

Feldbussen, multi-funktionalen Sicherheitsrelais<br />

oder sicheren Sensoren ergeben<br />

sich sicherheitsgerichtete Parametrierungsaufgaben.<br />

Die sichere Parametrierung<br />

muss dabei vom User Interface bis zur<br />

Verarbeitung der Parameter die sicherheitstechnischen<br />

Anforderungen erfüllen.<br />

In diesen Fällen bietet sich der Einsatz des<br />

bereits vom TÜV Rheinland geprüften<br />

SAFEGRID von KW-Software als User<br />

Interface für die sichere Parametrierung<br />

gemäß IEC 61508 bis SIL3 an.<br />

SAFEGRID kann problemlos über einen Adapter in<br />

bestehende Softwareumgebungen (.Net oder<br />

WIN32) zur Parametrierung von Sicherheitsfunktionen<br />

integriert werden. Die Inhalte werden dem<br />

SAFEGRID über eine externe Gerätebeschreibung<br />

individuell vorgegeben. Dadurch ist die Erweiter-<br />

<strong>SERCOS</strong><br />

interface<br />

Mit Sicherheitstechnik ein rundes<br />

Antriebspaket<br />

Schuler Automation setzte bei dem Redesign<br />

ganz auf eine schlanke Automatisierung, die den<br />

aktuellen Stand der Technik voll ausschöpft. Für<br />

die Stromversorgung aller Servoachsen reicht ein<br />

rückspeisefähiges Versorgungsmodul. „Gerade<br />

im Pressenbereich können wir damit deutlich<br />

Energie einsparen“, hebt der Projektleiter einen<br />

wesentlichen Punkt für niedrigere Lebenszykluskosten<br />

der Bandzuführung hervor. Neben<br />

der antriebsbasierten Mehrachssteuerung nutzt<br />

Schuler Automation die in den IndraDrive integrierten<br />

Sicherheitsfunktionen „Safety on board“.<br />

„Gerade beim Einfädeln neuer Coils in den Werkzeugraum,<br />

wenn das Hubtor geöffnet ist, muss<br />

der Bediener sicher arbeiten können“, beschreibt<br />

Sven Vosse eine der kritischen Arbeitsituationen.<br />

Die nach EN 954-1, Kategorie 3, zertifizierten<br />

Sicherheitsfunktionen des Rexroth IndraDrive<br />

umfassen neben dem sicheren Halt/ Betriebshalt<br />

mit den Stoppkategorien 0, 1 und 2 auch mehrere<br />

sichere Bewegungen in Form von reduzierter<br />

Geschwindigkeit, begrenztem Schrittmaß, Maximaldrehzahl<br />

oder Drehrichtung, die direkt im<br />

Antrieb überwacht werden. Abgerundet werden<br />

die Sicherheitsfunktionen durch sichere Absolutlagebereiche<br />

sowie die sichere Ansteuerung<br />

einer Schutztürzuhaltung, sobald alle Achsen einer<br />

Sicherheitszone im sicheren Zustand sind.<br />

barkeit um weitere Gerätetypen, Parameter oder<br />

Landessprachen unabhängig von KW-Software<br />

einfach möglich.<br />

Der Anwender wählt im SAFEGRID eine Sicherheitsfunktion<br />

für ein Gerät aus und editiert<br />

die Parameter. Das SAFEGRID erzeugt dann einen<br />

Parametersatz, der in der Regel mit einem vorhandenen<br />

Kommunikations-Interface (z.B. TCP/IP)<br />

vom PC an das Sicherheitsmodul gesendet wird.<br />

Der Parametersatz aktiviert die vom Hersteller<br />

Ein besonderes Merkmal der Rexroth „Safety on<br />

board“-Lösung ist: Während bei anderen Konzepten<br />

die Maschine spätestens nach 8 Stunden<br />

für eine Zwangsdynamisierung abgeschaltet<br />

werden muss, um „schlafende Fehler“ aufzudecken,<br />

laufen bei der Rexroth-Technik die Tests<br />

online während der Bearbeitung und ohne Bedienereingriff<br />

automatisch im Hintergrund.<br />

Für Sven Vosse hat der neue Automatisierungsansatz<br />

neben dem Neuanlagengeschäft<br />

auch Charme für bestehende Anlagen: „Damit<br />

können wir durch Retrofit auch ältere Zuführanlagen<br />

mit besserer Funktionalität ausrüsten.“<br />

Ansprechpartner:<br />

Bosch Rexroth AG<br />

Geschäftsbereich Electric Drives and Controls<br />

Erik Dildey<br />

Produktmanagement<br />

+49 (0) 09352-40-5343<br />

+49 (0) 09352-403-5343<br />

erik.dildey@boschrexroth.de<br />

Für Leseranfragen:<br />

Phone: +49 (0) 93 52-40-45 52<br />

Fax: +49 (0) 93 52-403-45 52<br />

E-Mail: susanne.herzlieb@boschrexroth.de<br />

Quelle: Konstruktion S1/2006<br />

Quick-Info 2-003 �<br />

Sicherheitsgerichtete Parametrierung<br />

mit SAFEGRID<br />

fest implementierte und zertifizierte Sicherheitsfunktion.<br />

Das innovative Sicherheitskonzept gemäß<br />

IEC 61508 bis SIL3 des SAFEGRID macht die<br />

nachträgliche Bestätigung der eingegebenen<br />

Daten durch den Anwender überflüssig.<br />

Weitere nützliche Funktionen des SAFEGRID<br />

unterstützen die komfortable Eingabe der Parameter.<br />

Es können komplette Parametersätze oder<br />

Parametergruppen exportiert und importiert werden.<br />

Der Upload von Parametern wird auch<br />

unterstützt, um die im Gerät vorhandenen Parameter<br />

bei Bedarf mit vorhandenen Parametersätzen<br />

auf dem PC zu vergleichen. Desweiteren prüft<br />

SAFEGRID direkt bei der Eingabe den zulässigen<br />

Wertebereich von Parametern und zeigt das Ergebnis<br />

durch einen entsprechenden Farbumschlag<br />

an.<br />

Ansprechpartner :<br />

KW-Software GmbH<br />

Lagesche Straße 32, D-32657 Lemgo<br />

Tel: +49 (0) 5261/ 9373-30<br />

Fax: +49 (0) 5261/ 9373-26<br />

E-Mail: vsasse@kw-software.com<br />

www.kw-software.com Quick-Info 2-004 �

Eine sorgfältige Auslegung der Steuerung<br />

auf den einzelnen Anwendungsfall führt<br />

zu signifikanten Kosteneinsparungen.<br />

Gabriel Schwanzer, Leiter Vertrieb und Automatisierung<br />

Bachmann electronic GmbH<br />

M1 – innovative Steuerungssysteme für anspruchsvolle Automatisierungen.<br />

Bachmann electronic GmbH | Kreuzäckerweg 33 | A-6800 Feldkirch | Tel. +43 (0)5522 / 34 97-0 | www.bachmann.info

10 NEWS<br />

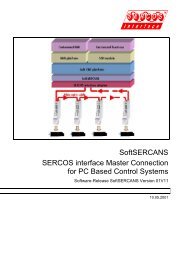

<strong>SERCOS</strong> (SErial Realtime COmmunication<br />

System) ist das einzige, weltweit genormte<br />

digitale Interface zur Kommunikation<br />

zwischen Steuerungen und Antrieben.<br />

Bachmann electronic hat <strong>SERCOS</strong> interface<br />

vollständig in seinem M1-Automatisierungssystem<br />

implementiert und<br />

ermöglicht so die reibungslose Anbindung<br />

genormter Komponenten von einer<br />

großen Anzahl von Herstellern.<br />

Zur Sicherstellung der Konformität werden Steuerungs-,<br />

Antriebs- und Automatisierungskomponenten<br />

einer strengen Prüfung durch von der IGS<br />

(Interest Group <strong>SERCOS</strong> Interface) autorisierte<br />

Prüflaboratorien unterzogen. Das Bachmann M1-<br />

System hat diese Zertifizierung bereits im ersten<br />

Anlauf erreicht.<br />

<strong>SERCOS</strong> nutzt zur Übertragung einen Lichtwellenleiter-Ring,<br />

welcher mit einer Zykluszeit<br />

von 32,25 µs bis zu 8 Antriebe gleichzeitig mit<br />

zyklischen Daten versorgen kann. Mit einer störsicheren<br />

Übertragung können die Knoten, insbesondere<br />

für koordinierte Mehrachsbewegungen,<br />

hochgenau synchronisiert werden.<br />

Modbus RTU / Modbus TCP<br />

Neue Kommunikationsprotokolle -<br />

Mehr Möglichkeiten für den Anwender<br />

Mit der Implementierung des international standardisierten<br />

und weit verbreiteten Modbus als<br />

zusätzliches Protokoll hat Bachmann Electronic<br />

die Kommunikationsmöglichkeiten der M1-Systemfamilie<br />

deutlich erweitert.<br />

��������<br />

M1 ist <strong>SERCOS</strong>-zertifiziert<br />

����������<br />

��������� ���������<br />

�� ���������� ���<br />

����������<br />

����������<br />

��<br />

�� �����������<br />

���<br />

Auf Basis der seriellen Schnittstellen RS232<br />

bzw. RS485 ist der „klassische“ Modbus RTU (Remote<br />

Terminal Unit) für die asynchrone Übertragung<br />

implementiert. Modbus TCP als Client-<br />

Server-Kommunikation auf Basis von<br />

<strong>Ethernet</strong>-TCP/IP ist dabei neben Profinet IO als<br />

weiteres „Feldbus-on-<strong>Ethernet</strong>“-Protokoll auf der<br />

M1 verfügbar. Es wird insbesondere zur Querkommunikation<br />

mit Steuerungen bzw. intelligenten<br />

Auswertegeräten oder zur Ankopplung von Bedienterminals<br />

und SCADA Stationen, eingesetzt.<br />

Da die Leistungsfähigkeit im Modbus TCP-<br />

Netzwerk neben der Art und Ausführung des<br />

<strong>Ethernet</strong>-Netzwerkes ganz wesentlich von der<br />

Performance der Kommunikationsprozessoren<br />

abhängt, können die schnellen CPUs des M1-<br />

Automatisierungssystems auch hier ihre Stärke<br />

ausspielen. Das Modbus-Protokoll kann als<br />

Software-Update auch auf bestehenden Steuerungen<br />

aktiviert werden und benötigt keine<br />

Änderungen an der vorhandenen Hardware.<br />

M1 Anwender können somit besonders einfach<br />

bereits bestehende Automatisierungslösungen<br />

einbinden oder bei der Konzeption von Neuanlagen<br />

auf ein sehr breites Spektrum von verfügbaren<br />

Automatisierungskomponenten zugreifen<br />

ohne dafür eigene Schnittstellen implementieren<br />

zu müssen.<br />

Profinet – Echtzeit-<strong>Ethernet</strong>:<br />

Ein Netz vom Büro bis zum IO-Kanal<br />

Nach dem Vormarsch des <strong>Ethernet</strong> als dominierendes<br />

Kommunikationssystem der Bürowelt hat<br />

längst auch die Automatisierungstechnik diesen<br />

Standard entdeckt. Bachmann electronic hat diesen<br />

Trend bereits frühzeitig erkannt und stellt seit<br />

der Einführung der M1-Steuerungsfamilie diese<br />

Schnittstelle auf allen CPU´s “on board” zur Ver-<br />

� �� ��� �<br />

���������<br />

���������<br />

������ ���<br />

fügung. Die Hauptanwendung betraf bisher allerdings<br />

vorwiegend die Kommunikation mit<br />

dem Projektierungsrechner, dem Leitstand bzw.<br />

SCADA System oder die asynchrone Querkommunikation<br />

zwischen Steuerungen. Die Echtzeitanforderungen<br />

der Feldebene bis hin zu den dezentralen<br />

IO´s oder den Antrieben machten in der<br />

Vergangenheit den Einsatz klassischer Feldbusse<br />

jedoch unumgänglich. Dieser parallele Aufwand<br />

für zumindest zwei Kommunikationsverfahren<br />

forcierte den Wunsch nach einheitlicher Diagnose<br />

und Service-Fähigkeit, durchgängigem Kommunikationszugriff<br />

und dem gewohnten Komfort<br />

moderner IT-Dienste auf allen Ebenen.<br />

Mit der Entwicklung von Profinet kann nun<br />

diese Lücke geschlossen werden. Der von der<br />

Profibus Nutzerorganisation geschaffene Standard<br />

für “Industrial <strong>Ethernet</strong>” erlaubt eine skalierbare<br />

Echtzeitfähigkeit gemäß den Anforderungen<br />

der Automatisierung und bezieht<br />

gleichzeitig die etablierten Netzwerkstandards<br />

wie TCP/IP, HTTP oder SNMP mit ein.<br />

Alle Prozessormodule des M1-Automatisierungssystems<br />

sind über <strong>Ethernet</strong> vernetzbar und<br />

damit auch Basis der konsequenten Netzwerkund<br />

Internetfähigkeit des Gesamtsystems. Mit der<br />

Implementierung von Profinet IO auf den Prozessoren<br />

der MPC200- und MX200-Reihen sowie<br />

dem profinet-fähigen Switch SW205 kann der<br />

M1-Anwender mit der gewohnten, einheitlichen<br />

<strong>Ethernet</strong>-Netzwerkinfrastruktur nun einfach und<br />

� �������<br />

�������������������<br />

��� ������ ��� �����<br />

��������������� ��� ������ ��� �����<br />

����������� ��� ����������<br />

�����������<br />

����������� � �������� � ��������<br />

����������������� ��� ��������� �����<br />

�������� ���� � ��� �� � ���������������� � �������������������<br />

���� ��� ��� �� �� � �� ���� � ��� ��� ��� �� �� � �� �����

durchgängig sowohl über Web-Technologie auf die Anlage zugreifen als<br />

auch dezentrale IO´s oder Antriebe einbinden. Möglich wird dies durch<br />

die Fähigkeit von Profinet, Echtzeit- und konventionelle Protokolle parallel<br />

auf dem Medium <strong>Ethernet</strong> zu nutzen. Die Implementierung von Profinet<br />

RT (Realtime) gestattet dabei eine durchgehende Echtzeitfähigkeit:<br />

Für zeitkritische, zyklische Nutzdaten mit hohen Anforderungen an die<br />

Deterministik sowie ereignisgesteuerte Meldungen bzw. Alarme steht ein<br />

leistungsfähiges Realtime-Konzept zur Verfügung. Die zeitunkritische<br />

Geräteparametrierung, Konfiguration oder das Auslesen von Diagnosedaten<br />

erfolgt dagegen über die Standard-<strong>Ethernet</strong> Kommunikation<br />

UDP/IP (Non-Realtime).<br />

Die hochleistungsfähigen Bachmann-CPUs können dabei sowohl als<br />

Profinet Controller (vergleichbar mit “Feldbus-Master”) als auch als<br />

Profinet Device (analog zu “Feldbus-Slave”) betrieben werden. Dies erlaubt<br />

den homogenen Betrieb innerhalb eines Bachmann-Automatisierungsystems,<br />

umfasst aber auch die vollständige Offenheit für die Integration<br />

von Profinet-Netzwerk-Komponenten beliebiger Hersteller.<br />

Neben den nun möglichen hohen Bandbreiten, der vereinfachten<br />

Installation und der deutlich gestiegenen Transparenz spricht der hohe<br />

Investitionsschutz für den offenen Standard Profinet und das M1-System.<br />

Über Bachmann<br />

Die Bachmann electronic GmbH entwickelt, produziert und vertreibt innovative<br />

Steuerungssysteme für anspruchsvolle Automatisierungslösungen.<br />

Die Hochleistungssteuerung M1 wird weltweit in vielfältigen<br />

Applikationen der Produktionstechnik, dem Serien- und Sondermaschinenbau,<br />

der Energietechnik und der Umwelttechnik eingesetzt. Sie ist in<br />

Anwenderfreundlichkeit, Funktionalität und Zuverlässigkeit führend.<br />

Ansprechpartner :<br />

Bachmann electronic GmbH<br />

Kreuzäckerweg 33, A-6800 Feldkirch<br />

Tel: +43 (0) 5522/34 97-0<br />

Fax: +43 (0) 5522/34 97-188<br />

E-Mail: i.grabherr@bachmann.info<br />

www.bachmann.info<br />

IMPRESSUM<br />

Herausgeber, Konzeption & Gestaltung :<br />

STROBL GmbH, Ilsfeld-Auenstein,<br />

Telefon +49 (0)70 26 /9 60 17<br />

E-Mail: info@stroblgmbh.de<br />

Verantwortlich für den Inhalt:<br />

Peter Lutz, <strong>SERCOS</strong> International e. V.<br />

Quick-Info 2-005 �<br />

Aus den Veröffentlichungen kann nicht geschlossen werden, dass die<br />

beschriebenen Lösungen oder verwendeten Bezeichnungen frei von<br />

gewerblichen Schutzrechten sind.<br />

Handling<br />

Multi-Achs<br />

Motion<br />

Control<br />

Manz Automation AG<br />

Steigäckerstraße 5<br />

NC -<br />

Bearbeitung<br />

Roboter<br />

Logic<br />

Control<br />

Steuern<br />

ohne Grenzen<br />

Vision<br />

www.machine-control.com<br />

D-72768 Reutlingen 2006 ■<br />

aico@manz-automation.com

12 NEWS<br />

Kostensenkung und Zeiteinsparung bei<br />

Projektierung, Entwicklung und Inbetriebnahme<br />

von Automationssystemen<br />

sind Dauerthemen der Maschinenbauer.<br />

Manz hat mit dem Steuerungskonzept<br />

aico.control eine Plattform geschaffen,<br />

in welche 20-jährige Erfahrung mit PC-<br />

Steuerungen in der Automation eingeflossen<br />

ist. Ziel war und ist nach wie vor,<br />

die Realisierung von Automationslösungen<br />

so effizient wie möglich zu gestalten.<br />

Zentrale Elemente einer Handlingund/oder<br />

Prozessautomation sind neben<br />

der SPS-Steuerung vor allem die Bewegung<br />

von Achsen, Robotern sowie<br />

zunehmend die optische Sensorik oder<br />

Bildverarbeitung.<br />

Manz hat ein Baukastensystem entwickelt, mit<br />

dem aus Standardkomponenten komplette Automationslösungen<br />

zusammengestellt werden können.<br />

Worin unterscheidet sich nun die aico.control<br />

Lösung von anderen am Markt befindlichen<br />

Steuerungs- und Antriebskomponenten oder<br />

Systemen?<br />

Zunächst werden Standard-Hard- und Software-Bausteine<br />

verwendet, die mit ebenfalls<br />

standardisierten Schnittstellen kommunizieren.<br />

Hier ist alles enthalten, was im Automationsumfeld<br />

üblich und notwendig ist, angefangen von<br />

<strong>Ethernet</strong> über RS 232 bis zu den diversen Feldbussen.<br />

Auch softwareseitig werden Standards<br />

wie OPC, TCP/IP, DCOM, SECS etc. unterstützt.<br />

Um auch für die Zukunft gerüstet zu sein und<br />

die verschiedenen Branchen und Zielgruppen bedienen<br />

zu können, werden alle gängigen RT-<br />

<strong>Ethernet</strong>-Protokolle angeboten und stehen als<br />

Schnittstelle auf Steuerungs- und Feldebene zur<br />

Verfügung. Die Verwendung von Standardkomponenten<br />

hat zwei entscheidende Vorteile: Zum einen<br />

ist man unabhängiger von Produktherstellern<br />

und zum anderen eröffnet diese Strategie ein hohes<br />

Maß an Flexibilität, Sicherheit und Akzeptanz.<br />

��� Abholung der Wafer im 0,7 Sekundentakt<br />

<strong>SERCOS</strong><br />

interface<br />

Motion Control und Robotik<br />

unlimited<br />

Automation bedeutet Flexibilität und damit<br />

ständig wechselnde Aufgaben z.B. in der Montage-<br />

oder Handhabungstechnik. Deshalb ist es<br />

notwendig, auf die unterschiedlichen Anforderungen<br />

schnell reagieren zu können. Einen großen<br />

Vorteil erhält der Maschinenbauer vor allem<br />

dann, wenn er die Konstruktion der Maschine<br />

nach den Applikationsanforderungen ausrichten<br />

kann und nicht nach den Einschränkungen der<br />

SPS-Steuerung oder den einzusetzenden Handling-<br />

und Robotersystemen.<br />

Die Softwareentwicklung muss ein großes<br />

Spektrum abdecken. Die Steuerung bzw. das Programmiersystem<br />

muss den unterschiedlichen Anforderungen<br />

hinsichtlich Erfahrung und Neigung<br />

der Programmierer sowie der Komplexität der<br />

Anwendung gerecht werden.<br />

Z. B. Programmierung der SPS unter IEC 61131-3,<br />

Programmierung der Bewegungssteuerung oder<br />

des Prozesses in einer Hochsprache als Ablaufprogramm<br />

mit den entsprechenden Freiheiten.<br />

50-70% der Softwareentwicklung bestehen<br />

aus der Entwicklung von Funktionen für Fehlerbehandlung,<br />

Benutzerschnittstelle, Konfiguration<br />

und Inbetriebnahme. aico.control besitzt aus<br />

diesem Grund einen konfigurierbaren Applikationsrahmen,<br />

der grundlegende Funktionen<br />

wie Programmkontrolle, E/A-Handling, Teachen,<br />

HMI-Kommunikation und Errorhandling bereitstellt.<br />

Somit kann mit wenigen SW-Einstellungen<br />

ein lauffähiges Maschinensystem konfiguriert<br />

werden, das Plug & Play Fähigkeiten besitzt.<br />

Bildverarbeitung zur Lageerkennung, Qualitätssicherung<br />

oder Messtechnik wird mittlerweile<br />

in > 80% aller Automationslösungen in irgendeiner<br />

Form eingesetzt. Manz hat eine sehr weit<br />

skalierbare PC-Lösung integriert, die wiederum<br />

auf Standard-PC-Komponenten und -Schnittstellen<br />

(Framegrabber und Firewire) aufsetzt. Die<br />

Benutzerschnittstelle ist so ausgelegt, dass ein<br />

einfaches Einrichten und eine permanente Kontrolle<br />

des Prozesses möglich sind.<br />

Die zunehmende Anzahl von Achsen und Robotern<br />

in der Automation erfordert einen sicheren,<br />

schnellen und beim Endkunden akzeptierten<br />

Antriebsbus. Hier kommt aus heutiger Sicht nur<br />

<strong>SERCOS</strong> bzw. <strong>SERCOS</strong> III in Frage. Insbesondere<br />

<strong>SERCOS</strong> III bietet den Vorteil, über einen „Safety“<br />

Bus sichere Motion- und E/A-Komponenten ansteuern<br />

zu können. Geforderte Interpolationstakte<br />

von 1-2 ms bei > 16 Achsen in Verbindung<br />

mit einer großen Auswahl an Antriebselektronik<br />

können im Bereich der Feldbussysteme nur durch<br />

<strong>SERCOS</strong> realisiert werden.<br />

An einer typischen Handhabungsaufgabe<br />

sollen nun die geschilderten Vorteile des von<br />

Manz entwickelten und erfolgreich eingesetzten<br />

Konzeptes verdeutlicht werden:<br />

Die Aufgabe besteht darin, 5000 Silizium-<br />

Wafer pro Stunde aus einer Prozessmaschine<br />

(chem. Nassprozess) zu entladen. Die Wafer werden<br />

auf einem 8-spurigen Förderband zugeführt.<br />

Mittels Vision werden die Positionen der Wafer<br />

sowie eventuelle Kantenbrüche erkannt und an<br />

die Robotersteuerung weitergeleitet. Zwei Delta-Roboter<br />

greifen die Teile vom konstant laufenden<br />

Band ab und legen die Siliziumscheiben<br />

auf einen Palettenträger, welcher die Wafer einem<br />

Beschichtungsprozess zuführt. Bei einem<br />

Produktionsstau werden die Wafer vom Band<br />

über so genannte Sliderachsen einer Kassettenstation<br />

zugeführt. Beim Abarbeiten der Teile aus<br />

dem Puffer muss wiederum die Lage des Wafers<br />

mittels Kamera errechnet werden. Ebenso wird<br />

��� 18 dezentral angeordnete Servoachsen<br />

über Sercos synchronisiert gewährleisten<br />

hohe Performance und Sicherheit<br />

die exakte Position des Palettenrahmens durch<br />

zwei Matrix-Kameras festgestellt.<br />

Insgesamt sind in dieser Handhabungszelle<br />

2 Roboter, 10 Zuführachsen, 8 Kameras und<br />

ca. 640 E/As verbaut. Dieses Projekt wird auf einer<br />

aico.control Steuerung realisiert. Dadurch<br />

entstehen praktisch keine Performanceverluste<br />

durch Schnittstellen. Die Projektierung erfolgt<br />

über den integrierten Projektassistenten. Die Inbetriebnahmezeit<br />

eines solch flexiblen Konzeptes<br />

ist sehr kurz, da nur wenige kritische mechanische<br />

Komponenten verbaut sind und das Einrichten<br />

bequem über die mitgelieferte HMI-Software<br />

erfolgt. Dies betrifft vor allem das Teachen der<br />

Servoachsen, das Einrichten der Kameras und das<br />

Mappen der E/As. Sollten bei einem ähnlichen<br />

Projekt mehr Freiheitsgrade beim Handhaben der<br />

Teile notwenig werden, müssten beispielsweise<br />

lediglich die Roboterkinematik getauscht und das<br />

Projekt neu konfiguriert werden.<br />

Ansprechpartner:<br />

Manz Automation AG<br />

Eduard Ams - Bereichsleiter Steuerungssysteme<br />

Telefon: +49 (0) 7121/90 00-25<br />

Fax: +49 (0) 7121/90 00-99<br />

E-Mail: aico@manz-automation.com<br />

www.manz-automation.com Quick-Info 2-006 �

Electric Drives<br />

and Controls<br />

Standspur<br />

Wenn die Technik<br />

Ihre Ziele bremst.<br />

Automation House von Rexroth. Einfach clever automatisieren.<br />

Nur wer neben Schnelligkeit auch Wirtschaftlichkeit und Sicherheit berücksichtigt,<br />

ist im Ziel der Gewinner. Starten Sie jetzt mit Automation House, dem einzigartigen<br />

Systembau kasten von Rexroth. Er bündelt alle Systemkomponenten für Ihre erfolg -<br />

reichen Automatisierungskonzepte mit Antrieben, Steuerungen und einheitlichem<br />

Framework für durchgängiges Engineering. Unsere langjährige Erfahrung als<br />

Technologieführer garantiert Ihnen das entscheidende Leistungsplus – den Turbo,<br />

der Sie an die Spitze bringt. Wechseln Sie auf die Überholspur. Mit Rexroth.<br />

The Drive & Control Company<br />

Bosch Rexroth AG • Electric Drives and Controls • Bgm.-Dr.-Nebel-Str. 2 • 97816 Lohr, Germany • Tel.: +49 9352 40-0 • Fax: +49 9352 40-4885<br />

Bosch Rexroth AG<br />

www.boschrexroth.com/automationhouse<br />

Hydraulics<br />

Linear Motion and<br />

Assembly Technologies Pneumatics<br />

Service<br />

Überholspur<br />

Automation House<br />

von Rexroth –<br />

Leistung über dem<br />

Standard.<br />

Automation House<br />

C27_P_AP_060911

14 NEWS<br />

Unter der Bezeichnung A1 stellt<br />

AUTOMATA eine PC-basierende Hardwareplattform<br />

für alle Aufgaben im<br />

Bereich Automation vor. Die damit mögliche<br />

Integration von Bedienung und<br />

Steuerung auf einer modularen PC-Plattform<br />

senkt die Entwicklungs-, Produktions-<br />

und Wartungskosten erheblich.<br />

Als <strong>SERCOS</strong>-Spezialist unterstützt AUTOMATA<br />

mit A1 auch den neuen <strong>SERCOS</strong> III-Standard und<br />

damit die Echtzeit-Kommunikation über kostengünstige<br />

<strong>Ethernet</strong>-Verkabelungen. Eine weitere<br />

Besonderheit: A1 kann über eine maximal 500 m<br />

lange Ringverkabelung mit bis zu 64 Bedienpanels<br />

kommunizieren.<br />

Die A1-Plattform erlaubt den durchgängigen<br />

Einsatz von standardisierter PC-Technik. Möglich<br />

wird dies durch die Erweiterung mit Steckmodu-<br />

cifX – reduziert auf das Maximum<br />

Halle 6 • Stand 328<br />

Flexible Hardwareplattform mit<br />

<strong>SERCOS</strong> III senkt Kosten<br />

len, die über eine einheitliche, mechanische<br />

Schnittstelle verfügen. Das A1-<br />

Basismodul ist umfangreich ausgestattet:<br />

USB, <strong>Ethernet</strong>, PS/2, RS232/<br />

422/ 485, CompactFlash, CAN und<br />

NVRAM sind Standard, als CPUs stehen<br />

INTEL Celeron oder Pentium-M zur<br />

Auswahl. Zusätzlich stehen Erweiterungsmodule<br />

für PCI-Karten, HD,<br />

CD/DVD, RAID-Controller, USV und<br />

I/O’s zur Verfügung.<br />

Innovativ zeigt sich A1 auch durch<br />

die Verwendung des <strong>SERCOS</strong> III-Standards<br />

für die interne Kommunikation<br />

zwischen Basismodul und integrierten<br />

I/O-Modulen, zur Kommunikation mit<br />

Antrieben und dezentralen I/O’s ist die<br />

Schnittstelle auch nach außen geführt.<br />

��� A1 Automationssystem<br />

Zur Zeit lieferbar für PROFINET IO-Controller und EtherCAT, <strong>Ethernet</strong>/IP, Powerlink, PROFINET IO und <strong>SERCOS</strong> III Slaves. Weitere in Entwicklung.<br />

��������<br />

������ ���<br />

��������� ���������<br />

�� ���������� ���<br />

����������<br />

������ ���<br />

�� �����������<br />

Mit dem PC ans Real-Time-<strong>Ethernet</strong>,<br />

offen für alle Systeme,<br />

flexibel, am Besten Master und Slave,<br />

einfach zu integrieren per DPM oder DMA,<br />

natürlich PCI aber zukünftig auch PCI Express.<br />

Die Lösung - cifX<br />

Hilscher Gesellschaft für Systemautomation mbH<br />

Rheinstr. 15, 65795 Hattersheim<br />

Phone: +49 (0) 6190 9907-0, Web: www.hilscher.com<br />

��<br />

���<br />

� �� ��� �<br />

���������<br />

���������

Die Bedienung und Wartung grosser Maschinen<br />

kann durch abgesetzte Bedienpanels an<br />

verschiedenen Maschinenpositionen erheblich<br />

vereinfacht werden. Auch hier bietet A1 eine Lösung:<br />

Über ein bis zu 500 m langes LWL-Kabel<br />

lassen sich Eingabe- und Bildinformationen von<br />

bis zu 64 Bedienpanels gemeinsam über einen<br />

Ring übertragen. Alternativ können für kürzere<br />

Entfernungen Cat.5-Kabel eingesetzt werden.<br />

Jedes Panel verfügt zusätzlich über USB-Ports.<br />

Eine besondere Software ist dafür nicht erforderlich,<br />

bestehende Anwendungen können unverändert<br />

weiter eingesetzt werden. Daneben<br />

lassen sich Point-to-Point-Verbindungen via<br />

LWL-, Cat.5- oder DVI-Kabel sowie der direkte<br />

Anschluss von A1-Basismodul und Panel realisieren.<br />

Höchste Ansprüche an Dynamik und<br />

Gleichlauf erfüllt ab sofort das „High-<br />

Performance“-Servoantriebssystem<br />

„ServoOne“ von LUST. Daher ist es<br />

selbstverständlich, dass der ServoOne<br />

vom Sychron-Servomotor über die<br />

Induktionsmaschine bis hin zum Linearund<br />

Torquemotor ein breites Motorspektrum<br />

antreiben kann.<br />

Motion Control Funktionalität in Hülle und Fülle<br />

sowie die Programmierbarkeit nach IEC61131<br />

wurden perfekt eingebunden. Funktionsbausteine<br />

für Kurvenscheiben, elektronisches Getriebe<br />

oder die achssynchrone Positionierung für Einoder<br />

Mehrachsapplikationen sind auswählbar.<br />

Modernste Kommunikationsschnittstellen<br />

unterstützen die Motion Control-Funktionen und<br />

Über die Auswahl der Module kann das A1-<br />

Basismodul in ein Bediengerät, in eine Steuerung<br />

oder in ein Kombi-Gerät für diverse Automatisierungsaufgaben<br />

verwandelt werden. Als Betriebssysteme<br />

können Windows® CE.net, XP, XP-Embedded<br />

sowie Linux eingesetzt werden. Daneben<br />

steht eine IEC-61131-3 kompatible SoftSPS mit<br />

integrierter Visualisierung zur Verfügung.<br />

Ansprechpartner :<br />

Automata GmbH & Co. KG<br />

Gewerbering 5, D-86510 Ried<br />

Tel: +49 (0) 8233/79 16-0<br />

Fax: +49 (0) 8233/79 16-99<br />

E-Mail: chmelzer@automata.de<br />

www.automataweb.com Quick-Info 2-007 �<br />

ServoOne - Die neue<br />

Definition für Dynamik<br />

Servoantriebssystem für Ein- und<br />

Mehrachsanwendungen.<br />

gehören daher zur Basis des ServoOne. Schnelle<br />

Mehrachsbewegungen erfolgen über den Motion<br />

Control Bus Sercos. Weitere Feldbusschnittstellen<br />

wie EtherCAT, CANopen oder PROFIBUS ermöglichen<br />

die Einbindung in unterschiedlichste Automatisierungslösungen.<br />

Zwei Einspeisungkonzepte gewähren den<br />

zielgerichteten Einsatz als Einzel- oder Mehrachssystem<br />

mit Ausgangsströmen von jeweils 4 A<br />

bis 170 A. Wahlweise ist der klassische Netzanschluss<br />

oder eine DC-Einspeisung mit zentraler<br />

Einspeiseeinheit verfügbar. Durch die extrem<br />

kleine Gehäusebreite wird der Raum im Schaltschrank<br />

optimal ausgenutzt.<br />

Das Basisgerät lässt sich darüber hinaus<br />

durch Technologie- und Kommunikationsmodule<br />

erweitern und passt sich somit ideal den Wünschen<br />

des Anwenders an.<br />

Trotz seiner Vielseitigkeit ist der ServoOne von<br />

LUST einfach zu handhaben. Neben der grafischen<br />

PC-Oberfläche verkürzen Online-Anwenderhilfen<br />

oder die automatisierte Selbsteinstellung<br />

die Inbetriebnahmezeiten. Dabei können die<br />

kompletten Anwendungsdaten oder die Firmware<br />

auf einer handelsüblichen MMC-Speicherkarte<br />

gespeichert werden.<br />

Ansprechpartner :<br />

Lust Antriebstechnik GmbH<br />

Gewerbestraße 5-9<br />

35633 Lahnau<br />

Tel.: +49 (0) 6441/966-0<br />

Mail: info@lust-tec.de<br />

www.lust-tec.de<br />

Lust DriveTronics GmbH<br />

Heinrich-Hertz-Str. 18<br />

59423 Unna<br />

Tel.: +49 (0) 2303/779-0<br />

Mail: info@lust-drivetronics.de<br />

www.lust-drivetronics.de Quick-Info 2-008 �<br />

SAFEGRID<br />

...die sichere<br />

Geräteparametrierung<br />

bis IEC 61508 SIL 3<br />

SAFEGRID dient zur Parametrierung<br />

von Eingängen, Ausgängen und<br />

sicheren Funktionen für sichere Automatisierungssysteme<br />

und -geräte<br />

gemäß IEC 61508 bis SIL 3.<br />

SAFEGRID Features:<br />

• Änderung des Control-Inhaltes durch den<br />

Anwender mittels XML-Konfigurationsdatei<br />

eigenständig möglich<br />

• Einfache Erweiterbarkeit für weitere Sprachversionen<br />

und Parameter<br />

• Kein manuelles Bestätigen der Parameter<br />

mehr notwendig<br />

• Im- und Export von Parametern aus dem<br />

File-System (z.B. für Serienmaschinen)<br />

• Einfache Integration in vorhandene PC-Software<br />

• Nutzung eines nichtsicheren Kommunikationskanals<br />

• Auslesen des sicheren Parametersatzes<br />

aus dem Gerät<br />

Besuchen Sie uns auf<br />

der SPS/IPC/Drives!<br />

28.-30. Nov. 2006<br />

Halle 7<br />

Stand 540<br />

KW-Software GmbH<br />

Lagesche Straße 32<br />

32657 Lemgo<br />

Deutschland<br />

Telefon +49 5261 9373-0<br />

Fax +49 5261 9373-26<br />

info@kw-software.com<br />

www.kw-software.com

16 NEWS<br />

<strong>SERCOS</strong><br />

interface<br />

Ein herstellerübergreifender Arbeitskreis<br />

unter dem Dach der <strong>SERCOS</strong>-Organisation<br />

spezifizierte seit April 2005 ein Kommunikationsprofil<br />

zur Vernetzung von verteilten<br />

Steuerungsfunktionen für modulare Maschinen<br />

und Anlagen. Mit dieser Initiative<br />

wurde der zunehmenden Modularisierung<br />

im Maschinenbau Rechnung getragen,<br />

welche neuartige Automatisierungskonzepte<br />

erforderlich macht. Einzelne Maschinenmodule<br />

müssen nicht nur mechanisch<br />

miteinander verbunden werden, sondern<br />

auch informationstechnisch vernetzt und<br />

in Echtzeit gekoppelt werden.<br />

Typische Anwendungen für das C2C-Profil<br />

sind bei Druck-, Verpackungs- und Verarbeitungsmaschinen<br />

zu finden, sowie bei<br />

Werkzeugmaschinen mit speziellen Steuerungs-<br />

und Synchronisierungsanforderungen,<br />

z.B. Maschinenkonzepte mit Gantry-<br />

Achsen oder Rundtaktmaschinen.<br />

C2C steht dabei für „Controller-to-Controller<br />

Synchronisation und Kommunikation“.<br />

Controller bedeutet in diesem Zusammenhang<br />

nicht notwendigerweise eine „traditionelle“<br />

Steuerung, die als zentrales, eigenständiges<br />

Gerät ausgeführt ist (z.B. CNC,<br />

SPS oder Motion Control). Es kann sich<br />

auch um einen intelligenten Servo-Antrieb<br />

handeln, der entsprechende Steuerungsaufgaben<br />

in einem Kommunikationsverbund<br />

übernimmt.<br />

Querverkehr zwischen dezentraler<br />

Peripherie<br />

Die Voraussetzung für eine effiziente Vernetzung<br />

von Steuerungsfunktionen ist - bedingt durch das<br />

Master-Slave-Prinzip von <strong>SERCOS</strong> - eine direkte<br />

Querkommunikation zwischen Slaves. Bei einem<br />

direkten Datenaustausch werden Daten verzögerungs-<br />

bzw. totzeitfrei zwischen Geräten ausgetauscht,<br />

ein Umkopieren von Daten in einem zentralen<br />

Master entfällt.<br />

Querverkehr zwischen Steuerungen<br />

(C2C)<br />

Bereits heute sind herstellerspezifische Lösungen<br />

zur Echtzeitkopplung von Steuerungen verfügbar,<br />

die – teilweise aufbauend auf der Physik von<br />

<strong>SERCOS</strong> I und <strong>SERCOS</strong> II - eine Synchronisation<br />

zwischen verteilten Bewegungssteuerungen ermöglichen.<br />

Allerdings waren diese Konzepte<br />

nicht miteinander kompatibel, so dass Bewe-<br />

<strong>SERCOS</strong><br />

interface<br />

<strong>SERCOS</strong> III - Steuerungsvernetzung<br />

in Echtzeit und mit <strong>Ethernet</strong> (C2C)<br />

gungssteuerungen verschiedener Hersteller nicht<br />

kombiniert werden konnten. Mit dem C2C-Profil<br />

wurde nun auch dieser Bereich der Kommunikation<br />

spezifiziert (siehe Bild 1, C2C).<br />

Bei der Spezifikation des C2C-Profils waren<br />

unter anderem folgende Punkte zu berücksichtigen:<br />

– Synchronisation mehrerer <strong>SERCOS</strong> III Netzwerksegmente<br />

– Berücksichtigung unterschiedlicher Zykluszeiten<br />

im Automatisierungsverbund<br />

– Hochlauf des Systems<br />

– Konfiguration des Systems<br />

Funktionsweise<br />

C2C legt bezogen auf die verwendeten Kommunikationsmechanismen<br />

eine „Producer-Consumer“-Beziehung<br />

zu Grunde. Das bedeutet, es<br />

handelt sich zunächst um unidirektionale,<br />

„multicast“-fähige Verbindungen zwischen einer<br />

Quelle (dem „Producer“) und einer oder<br />

mehreren Senken (dem oder den „Consumern“).<br />

Diese Verbindung ermöglicht es, direkt, das<br />

heißt ohne kommunikative Totzeit, Daten zwischen<br />

den Teilnehmer der Kommunikationsbeziehung<br />

auszutauschen. Diese Daten werden in<br />

den von <strong>SERCOS</strong> III spezifizierten Echtzeit-Telegrammen<br />

(AT) der Kommunikationsphasen 3<br />

bzw. 4 eingebettet und jeweils während eines<br />

fest konfigurierten Kommunikationszykluses in<br />

den Kommunikationsphasen 3 bzw. 4 (CP3/4)<br />

übertragen. Der grundsätzliche Aufbau eines<br />

Kommunikationszykluses ist in Bild 2 abgebildet.<br />

��� Querverkehr bei <strong>SERCOS</strong> III<br />

In einem <strong>SERCOS</strong> III Ring, in dem Querkommunikation<br />

unterstützt wird, ist ein AT wie in<br />

Bild 3 dargestellt aufgebaut. Das AT besteht aus<br />

dem „AT Hot Plug“ Datenfeld, welches für die<br />

Aufnahme von neuen Geräten in den Ring im<br />

laufenden Betrieb vorgesehen ist, dem „AT Service<br />

Channel“ Datenfeld und dem „AT Real Time“<br />

Datenfeld. Dieses Feld beinhaltet sowohl die<br />

Daten die zur klassischen Master-Slave-Kommunikation<br />

vom Slave an den Master geschickt<br />

werden, als auch die Daten die ein Gerät per CC<br />

(Querverkehr) an andere Geräte im Ring schickt.<br />

Hierbei wird kein Unterschied gemacht, ob es<br />

sich bei dem sendenden Gerät um einen Master<br />

oder einen Slave handelt. Somit kann auch ein<br />

Master an solchen Querverbindungen als „Producer“<br />

oder „Consumer“ teilnehmen.<br />

Konfigurierung<br />

Es gibt grundsätzlich zwei verschiedene Möglichkeiten,<br />

die C2C Mechanismen zu konfigurieren:<br />

1. über den Service Kanal (Konfiguration ist in<br />

Form von Einzelparametern im Gerät abgelegt)<br />

2. über ein XML Dokument (Konfiguration ist in<br />

einer Datei abgelegt, die sich sowohl im Gerät<br />

selbst oder auf einem externen Datenträger<br />

befinden kann)<br />

Konfiguration über den Service<br />

Kanal (Einzelparameter)<br />

Die Konfiguration über den Service Kanal wird<br />

wie in <strong>SERCOS</strong> üblich über so genannte Identification<br />

Numbers (IDNs) gemacht. Mittels der für

ERFOLG HÄNGT NICHT ALLEINE VON MASCHINEN AB, SONDERN<br />

AUCH VON DER ZUSAMMENARBEIT MIT INGENIEUREN, DIE AUS<br />

IHREN MASCHINEN ETWAS BESONDERES MACHEN<br />

Ingenieure, die auf die Anforderungen von Maschinenbauern eingehen. Ein gutes Beispiel hierfür ist die enge Zusammenarbeit zwischen<br />

einem Verpackungsmaschinen-Hersteller und Rockwell Automation. Das Ergebnis: eine integrierte Hightech-Maschine mit hervorragender<br />

Leistung und hoher Zuverlässigkeit. Nutzen Sie Integrated Architecture speziell für Ihre Maschinen. RockwellAutomation.com/think/OEM.<br />

Copyright © 2006 Rockwell Automation, Inc. Alle Rechte vorbehalten. AD BSC1887-R1P

18 NEWS<br />

��� <strong>SERCOS</strong> III Kommunikationszyklus in CP3/4<br />

C2C eingeführten IDNs können C2C Verbindungen<br />

komplett beschrieben werden. Hierbei wird<br />

pro Knoten folgendes festgelegt:<br />

– die Rolle in der Verbindung („Consumer“ oder<br />

„Producer“)<br />

– die Zykluszeit der Verbindung, das bedeutet die<br />

Zeit, mit der neue Daten übertragen werden<br />

(Update-Rate)<br />

– der Offset im Telegram, an dem die Daten liegen<br />

– der Inhalt der Daten (für einen „Producer“<br />

wird dadurch festgelegt, welche Daten er zyklisch<br />

auflegen soll, für einen „Consumer“ wird<br />

dadurch festgelegt, wie er die Daten zu interpretieren<br />

hat)<br />

– der Name der Verbindung zur Darstellung im<br />

„Engineering“-Tool und zur Diagnose<br />

– die erlaubte Anzahl an Ausfällen der Daten<br />

bevor eine applikationsspezifische Fehlerreaktion<br />

eintreten soll<br />

��� AT0..3 mit C2C Daten<br />

<strong>SERCOS</strong><br />

interface<br />

Konfiguration mittels eines<br />

XML-Dokuments<br />

Zusätzlich gibt es noch die Möglichkeit, die<br />

Konfiguration über ein XML Dokument durchzuführen.<br />

Dieses Dokument kann über den Service<br />

Kanal in dafür vorgesehene IDNs oder vor dem<br />

Hochlauf im so genannten Offline-Mode mittels<br />

eines Datentransferprotokoll wie ftp, http oder<br />

CIFS/SMB an den Teilnehmer übertragen werden.<br />

Um Konsistenzproblemen entgegen zu wirken,<br />

die bei einer solchen Offlinekonfiguration<br />

auftreten können, wurden zwei Mechanismen<br />

zur Konsistenzprüfung eingeführt, zum einen<br />

die „RingConfigurationID“ zum anderen die<br />

„XMLChecksum“.<br />

Die „RingConfigurationID“ beschreibt das Erstellungsdatum<br />

des XML Dokuments und ist Teil<br />

des Dokumentes. Bei der „XMLChecksum“ handelt<br />

es sich um eine 16-Bit Prüfsumme (CRC16)<br />

über das Dokument. Diese wird bei Erhalt des<br />

Dokumentes im Slave berechnet. Beide sind beim<br />

Hochlauf über den Service Kanal abfragbar, damit<br />

der Master beim Hochlauf die Konsistenz der<br />

Konfigurationen in den verschiedenen Slaves<br />

testen kann.<br />

Beispielszenarien<br />

Zur Veranschaulichung der praktischen Anwendung<br />

von C2C werden im Folgenden zwei einfache<br />

Beispielszenarien beschrieben:<br />

1. Momentenkopplung<br />

Eine Momentenkopplung kann mittels einer<br />

einzigen C2C Verbindung realisiert werden.<br />

Hierbei legt der „Producer“ seinen Momentenistwert<br />

mit einer Zykluszeit von typischerweise<br />

125 µs – 500 µs auf. Der „Consumer“<br />

interpretiert den aufgelegten Wert als<br />

Momentensollwert.<br />

2. Gantry Achse<br />

Die Realisierung einer Gantry Achse kann<br />

beispielsweise mit zwei C2C Verbindungen<br />

realisiert werden. Die erste Verbindung hat<br />

die Master-Achse als „Producer“ und die Slave-Achse<br />

als Consumer. Die Master-Achse<br />

legt ihren Positionssollwert auf, dieser wird<br />

in der „Slave“-Achse ebenfalls als Positionssollwert<br />

interpretiert. Die zweite Verbindung<br />

wird dazu verwendet, dass die „Master“-<br />

Achse die „Slave“-Achse überwachen kann.<br />

Die „Slave“-Achse legt hierzu ihre Diagnosenummer<br />

und den Positionsistwert zyklisch<br />

auf. Diese Werte werden in der „Master“-<br />

Achse der SPS zugänglich gemacht, damit<br />

diese auf Abweichungen und Störungen in<br />

der „Slave“-Achse reagieren kann.<br />

Aktueller Stand und Ausblick<br />

Die C2C Spezifikation wurde zur Hannover<br />

Messe 2006 veröffentlicht und in der Zwischenzeit<br />

durch verschiedene Produktimple-

��� <strong>SERCOS</strong> Interoperabilitätsdemo<br />

mentierungen verifiziert. Im Rahmen einer<br />

Multi-Vendor Anlage wurden Steuerungen<br />

und Servoantriebe von insgesamt 6 verschiedenen<br />

Herstellern miteinander vernetzt.<br />

Gleichzeitig wurde aufgezeigt, wie konventionelle<br />

<strong>SERCOS</strong> II Geräte, sowie Implementierungen<br />

des <strong>SERCOS</strong> Packaging Profils<br />

mit Hilfe von <strong>SERCOS</strong> III und dem C2C-Kom-<br />

munikationsprofil miteinander vernetzt und<br />

synchronisert werden können. An der Interoperabilitätsdemo,<br />

die auch zur diesjährigen<br />

SPS/IPC/DRIVES auf dem Gemeinschaftsstand<br />

von <strong>SERCOS</strong> International in Halle 6 (Stand<br />

110) gezeigt wird, beteiligen sich die Firmen<br />

AMK, Baumüller, Lust, Bosch Rexroth, Rockwell<br />

Automation und Yaskawa.<br />

2·2006 19<br />

Ansprechpartner :<br />

ISW, Universität Stuttgart<br />

Dipl.-Ing. Andreas Selig<br />

Seidenstraße 36, D-70174 Stuttgart<br />

Tel: +49 (0)711/685-84 502<br />

Fax: +49 (0)711/685-82 808<br />

E-Mail: andreas.selig@isw.uni-stuttgart.de<br />

www.isw.uni-stuttgart.de<br />

Quick-Info 2-009 �<br />

WORKSHOPS·MESSEN·ROADSHOWS<br />

Messebeteiligungen<br />

■ Automatisierungstreff, 14.3.-16.3.2007,<br />

Böblingen/Deutschland<br />

■ Hannover Messe, 16.4.-20.4.2007,<br />

Hannover/Deutschland<br />

■ FA/PA, 28.6.–1.7.2007,<br />

Peking/China<br />

■ PackExpo, 15.10.–17.10.2007,<br />

Las Vegas/USA<br />

■ SPS/IPC/DRIVES, 27.-29.11.2007,<br />

Nürnberg/Deutschland<br />

Workshops/Seminare<br />

■ Entwickler-Seminar <strong>SERCOS</strong> III, 22.02.2007<br />

Stuttgart /Deutschland<br />

■ Seminar Industrial <strong>Ethernet</strong>, 10.5.-11.5.2007,<br />

Esslingen/Deutschland<br />

■ Anwender-Workshop <strong>SERCOS</strong> in Motion, 14.03.2007<br />

Böblingen/Deutschland<br />

Für weitere Information wenden Sie sich bitte an:<br />

<strong>SERCOS</strong> International e. V.<br />

Peter Lutz<br />

Tel. +49 (0) 711/ 2 84 57 50<br />

E-Mail: info@sercos.de<br />

2006 ■

20 NEWS<br />

Mitglieder der <strong>SERCOS</strong> Organisation<br />

<strong>SERCOS</strong> International e.V.<br />

■ ABB Automation Systems<br />

www.abb.com<br />

ACD Antriebstechnik<br />

www.acd-elektronik.de<br />

Altera<br />

www.altera.com<br />

Andron<br />

www.andron.de<br />

Automata<br />

www.automata.de<br />

■ Bachmann electronic<br />

www.bachmann.at<br />

Baumüller Nürnberg<br />

www.baumueller.de<br />

Beckhoff Automation<br />

www.beckhoff.com<br />

Berger Lahr<br />

www.berger-lahr.de<br />

Bosch Rexroth<br />

www.boschrexroth.de<br />

<strong>SERCOS</strong> Nordamerika<br />

Beckhoff Automation<br />

www.beckhoff.com<br />

Bosch Rexroth Group<br />

www.boschrexroth-us.com<br />

CAMC<br />

www.camc-online.org<br />

Cincinnati Lamb<br />

www.cincinnatilamb.com<br />

Danaher Motion<br />

www.danahermotion.com<br />

Industrial Fiber Optics<br />

www.i-fiberoptics.com<br />

Industrial Indexing Systems<br />

www.iis-servo.com<br />

Industrial Sales Management<br />

www.indsales.com<br />

FAX-RÜCKANTWORT<br />

■ Quick-Info 2-001 · Fax: +49 (0) 711/28457 55<br />

■ Quick-Info 2-002 · Fax: +49 (0) 711/ 28457 55<br />

■ Quick-Info 2-003 · Fax: +49 (0) 93 52/403-45 52<br />

■ Quick-Info 2-004 · Fax: +49 (0) 5261/ 9373-26<br />

■ Quick-Info 2-005 · Fax: +49 (0) 5522/34 97-188<br />

■ Infomaterial ■ Kontaktaufnahme<br />

Firma: Abt:<br />

Vorname: Zuname:<br />

Straße:<br />

PLZ: Ort:<br />

Telefon: Fax:<br />

■ Consysta Automation<br />

www.contraves-drives.com<br />

Control Techniques<br />

www.controltechniques.com<br />

■ Danaher Motion<br />

www.danaher-motion.de<br />

■ EBV<br />

www.ebv.com<br />

ELAU<br />

www.elau.de<br />

ESR Pollmeier<br />

www.esr-pollmeier.de<br />

■ Fagor Automation<br />

www.fagorautomation.mcc.es<br />

Föhrenbach Servodrives<br />

www.foehrenbach.com<br />

■ G.D.<br />

www.gidi.it<br />

Robotic Systems Integration<br />

www.roboticsys.com<br />

Rockwell Automation<br />

www.allen-bradley.com<br />

University of Akron<br />

www.uakron.edu<br />

Yaskawa<br />

www.yaskawa.com<br />

E-Mail: Internet:<br />

■ HEIG-VD<br />

www.heig-vd.ch<br />

Hilscher<br />

www.hilscher.com<br />

■ IBH Automation<br />

www.ibh-cnc.com<br />

ISG Industrielle Steuerungstechnik<br />

www.isg-stuttgart.de<br />

ISW, Universität Stuttgart<br />

www.isw.uni-stuttgart.de<br />

■ Lust Antriebstechnik<br />

www.lust-tec.de<br />

■ Manz Automation<br />

www.manz-automation.com<br />

■ Parker Hannifin<br />

www.parker.com<br />

Phoenix Contact<br />

www.phoenixcontact.de<br />

Promicon Elektronik<br />

www.promicon.de<br />

<strong>SERCOS</strong> Japan<br />

Amada<br />

www.amada.com<br />

Bosch Rexroth Automation<br />

www.boschrexroth.co.jp<br />

Digital Electronics<br />

www.digitalelectronics.com<br />

Hirata<br />

www.hirata.com<br />

Honda Engineering<br />

www.honda.com<br />

Mori Seiki<br />

www.moriseiki.co.jp<br />

Nippon Pulse Motor<br />

www.nipponpulse.com<br />

Nissan Motor<br />

www.nissan.co.jp<br />

<strong>SERCOS</strong> International e. V.<br />

Telefon: +49 (0)711/284 57-50 · Telefax: +49 (0)711/284 57-55<br />

email: info@sercos.de · Internet: www.sercos.de<br />

■ Quick-Info 2-006 · Fax: +49 (0) 7121/90 00-99<br />

■ Quick-Info 2-007 · Fax: +49 (0) 8233/ 79 16-99<br />

■ Quick-Info 2-008 · Fax: +49 (0) 6441/ 966 177<br />

■ Quick-Info 2-009 · Fax: +49 (0) 711/ 685-82 808<br />

<strong>SERCOS</strong><br />

interface<br />

■ Rockwell Automation<br />

www.rockwell.com<br />

■ Schleicher<br />

www.schleicher-electronic.com<br />

Schneider Automation<br />

www.modicon.de<br />

SEW-Eurodrive<br />

www.sew-eurodrive.de<br />

Sieb & Meyer<br />

www.sieb-meyer.de<br />

SMITEC<br />

www.smigroup.it<br />

STMicroelectronics<br />

www.st.com<br />

■ Trio Motion Technology<br />

www.triomotion.com<br />

■ Xilinx<br />

www.xilinx.com<br />

Okuma<br />

www.okuma.com<br />

Opton<br />

www.opton.co.jp<br />

Sanyo Denki<br />

www.sanyodenki.jp<br />

Shiga Yamashita<br />

www.shigayamashita.co.jp<br />

Toshiba Machine<br />

www.toshiba-machine.co.jp<br />

Toyoda Machine Works<br />

www.jtekt.co.jp<br />

Yaskawa Electric<br />

www.yaskawa.co.jp<br />

Ja, ich möchte mehr über die Themen<br />

<strong>SERCOS</strong> und <strong>SERCOS</strong> III erfahren. Bitte<br />

um Zusendung von Informationsmaterial.<br />

Fax: +49 (0) 711-2845755