VERTIKALE BEARBEITUNGSZENTREN Haas Automation Inc.

VERTIKALE BEARBEITUNGSZENTREN Haas Automation Inc.

VERTIKALE BEARBEITUNGSZENTREN Haas Automation Inc.

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

V<br />

<strong>VERTIKALE</strong> <strong>BEARBEITUNGSZENTREN</strong><br />

<strong>Haas</strong> <strong>Automation</strong> <strong>Inc</strong>.

D<br />

as unablässige Streben nach Optimierung ist eine Unternehmensphilosophie<br />

von <strong>Haas</strong> <strong>Automation</strong>. Wir sind stets bemüht, unsere CNC-Maschinen zu perfektionieren und Ihnen,<br />

unseren Kunden, einen größeren Mehrwert zur Verfügung zu stellen.<br />

Normalerweise führen wir solche schrittweisen Verbesserungen leise und unauffällig in unsere<br />

Produktion ein. Sie erhalten eben einfach eine hochwertigere Maschine. Für unsere neue Generation<br />

von vertikalen Bearbeitungszentren haben wir jedoch die gesamte Produktreihe überarbeitet, die<br />

nun eine solch breite Palette von Leistungssteigerungen beinhaltet, dass die Maschinen<br />

von <strong>Haas</strong> besser als je zuvor sind. Unsere Techniker haben sämtliche Aspekte der<br />

Maschinen, einschließlich Bahnsteuerung, Kühlmittelfluss, Späneförderung,<br />

Ergonomie und Wartungsverhalten, überprüft und alle Verbesserungen in<br />

eine völlig neue Plattform integriert.<br />

Inhalt<br />

Die <strong>Haas</strong> Steuerung 4-13<br />

Steifes Maschinenbett 14-15<br />

Bahnsteuerung 16-17<br />

Spindel und Spindelantrieb 18-21<br />

Werkzeugwechsler 22-23<br />

Späneabfuhr und Kühlmittelsysteme 24-27<br />

Einfache Bedienung 28-29<br />

Modellvarianten 30<br />

Maschinenkonfigurationen 31<br />

Leistungssteigerungen 32-35<br />

Drehtische und Indexiertische 38-39<br />

Abmessungen und technische Daten 41-45

moDELL<br />

Unser Kundenversprechen:<br />

• Veröff entlichte Preisliste Sie zahlen nicht mehr als den veröff entlichten Preis. Wir sind immer<br />

noch der einzige Hersteller von CNC-Maschinen, der Ihnen dieses Versprechen gibt.<br />

• Fristgerechte Lieferung Wir fertigen die gesamte Maschine und die Steuerung bei uns im<br />

Unternehmen und arbeiten mit dem modernsten Warenwirtschaftssystem (ERP) der Welt.<br />

Damit sind die Verantwortlichkeiten im Unternehmen eindeutig geklärt.<br />

2 | Amerikas führender Werkzeugmaschinenhersteller

2010<br />

DURCH DIE NUTZUNG DER MASSENFÄRTIGUNG, DEN EINSATZ GEMEINSAMER<br />

DURCH DIE NUTZUNG DER MASSENFÄRTIGUNG, DEN EINSATZ GEMEINSAMER<br />

KOMPONENTEN UND DIE UMFASSENDE AUTOMATISIERUNG IN UNSEREN<br />

SPEZIALWERKEN HABEN WIR DIE NIEDRIGSTEN BETRIEBSKOSTEN DER BRANCHE.<br />

• Schneller Service Jedes lokale HFO ist mit voll ausgerüsteten Servicefahrzeugen ausgestattet<br />

und reagiert umgehend auf Ihre Serviceanforderungen.<br />

• Faire Ersatzteilpreise Wir haben kein Interesse daran, einem Kunden in Not auch noch<br />

überhöhte Preise für Ersatzteile abzuverlangen. Ihre Zufriedenheit ist uns wichtiger.<br />

• Hoher Wiederverkaufswert Jahr für Jahr erzielen die Maschinen von <strong>Haas</strong> die höchsten<br />

Wiederverkaufspreise der Branche.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 3

ALLES UNTER KONTROLLE<br />

Die <strong>Haas</strong> CNC-Steuerung<br />

Wir haben mehrere Jahre Entwicklungsarbeit in die Schaffung der besten<br />

Hardware und Software der Branche für die Steuerung der Maschinen<br />

investiert. Für die vertikalen Bearbeitungszentren der neuen Generation<br />

wurde die bereits sehr leistungsstarke und bedienerfreundliche CNC-<br />

Steuerung von <strong>Haas</strong> mit noch mehr Innovationen ausgestattet.<br />

Sämtliche Achsen der <strong>Haas</strong> VMCs sind mit digitalen Servomotoren der<br />

nächsten Generation und hochauflösenden Messgebern ausgerüstet. Das<br />

Ergebnis ist eine ruhige und präzise Bahnsteuerung, die in Kombination<br />

mit wesentlichen Verbesserungen bei der Software und Motorsteuerung<br />

für eine noch höhere Oberflächengüte sorgt.<br />

Leistungsmerkmale<br />

Geschlossenes System Die robuste und zuverlässige Steuerung von <strong>Haas</strong> ist nahtlos in die<br />

Maschine integriert. Unser geschlossenes System wurde speziell für die <strong>Haas</strong> Maschinen optimiert und ist nicht von<br />

anderen NC-Zulieferern abhängig. Wir übernehmen die volle Verantwortung für die gesamte Maschine.<br />

Spezialtastatur Die <strong>Haas</strong> Tastatur besitzt neben dem vollständigem alphanumerischen Tastenfeld<br />

alle anderen benötigten Tasten. Zur Erleichterung der Bedienung sind alle häufig verwendeten Funktionen deutlich<br />

gekennzeichnet. Viele Funktionen lassen sich mit nur einem Tastendruck ausführen.<br />

Direktasten Übliche Mehrschrittfunktionen, wie das Einschalten der Maschine oder das Einstellen des<br />

Werkzeugversatzes, sind auf einen einzigen Tastendruck reduziert worden. Andere häufig verwendete Funktionen,<br />

wie die Einstellung des Werkstückversatzes, das Zurückfahren der Maschine in die Ausgangsposition und die<br />

Auswahl des nächsten Werkzeuges beim Einrichten, sind ebenfalls mit nur einer Taste ausführbar.<br />

Multifunktionales Handrad Bei den meisten Maschinen dient das Handrad nur der<br />

Bewegung der Achsen. Bei den Maschinen von <strong>Haas</strong> kann das Handrad jedoch auch in anderen Betriebsarten<br />

eingesetzt werden, um z. B. das Programm schneller zu bearbeiten, die Spindeldrehzahlen und Vorschübe manuell<br />

zu übersteuern oder Versätze und Parameter abzufragen.<br />

15" LCD-Farbbildschirm Unser 15" großer TFT LCD-Bildschirm wurde speziell für die Arbeit in<br />

Fertigungsbetrieben entwickelt. Der licht- und kontraststarke LCD-Bildschirm bietet einen großen Betrachtungswinkel<br />

und ist auch bei hellem Licht noch gut erkennbar. Zum Schutz und zur besseren Lesbarkeit ist er hinter<br />

blendfreiem, vorgespanntem Glas installiert.<br />

Moderne Programmbearbeitung Unser einzigartiger moderner Programm-Editor<br />

ermöglicht dem Bediener die Korrektur von Programmen in zwei Fenstern.<br />

USB-Anschluss Der integrierte USB-Port erlaubt den Anschluss eines kundenseitigen USB-Flash-<br />

Speichers oder externer Festplatten.<br />

4 | Amerikas führender Werkzeugmaschinenhersteller

BEWÄHRTES IN FRAGE STELLEN<br />

Drei Bildschirmfenster auf einen Blick<br />

Die <strong>Haas</strong> Steuerung gilt als die benutzerfreundlichste CNC-Steuerung der Branche. Sie<br />

genießt den Ruf einer hohen Zuverlässigkeit und langen Lebensdauer. Besitzer von <strong>Haas</strong><br />

Maschinen betonen immer wieder, dass sie nie zuvor mit einer CNC-Steuerung gearbeitet<br />

haben, die so einfach zu bedienen gewesen ist. Genau das macht eine <strong>Haas</strong> Maschine aus.<br />

Der Drei-Fenster-Bildschirm der <strong>Haas</strong> Steuerung ermöglicht dem Anwender den Zugriff<br />

auf alle Steuerungsfunktionen aller Betriebsarten, ohne dass dafür der aktuelle Bildschirm<br />

verlassen werden muss. Hier ein Beispiel für den Aufbau und die Funktionen der<br />

Bildschirmfenster.<br />

Der Setup-Bildschirm<br />

Ganz oben befindet sich der Setup-Bildschirm (Einrichten), den wir uns nun einmal genauer ansehen.<br />

Oben links wird das Active Program (Aktives Programm) angezeigt. Die Tool Offsets (Werkzeugversätze)<br />

erscheinen oben rechts. Unter den Werkzeugversätzen sind die Work Zero Offsets<br />

(Werkstück-Nullpunktversätze) angegeben. Das Feld mit der Spindle Information (Spindelangaben)<br />

befindet sich links unten und zeigt die Spindeldrehzahl sowie die Übersteuerungswerte für Drehzahl,<br />

Vorschub und Eilgang an. Daneben befindet sich das Position-Feld mit Angabe der Koordinaten des<br />

Bedieners, des Werkstückversatzes, der Maschine und des aktuellen Verfahrweges. Rechts neben dem<br />

Positionsfeld folgen Angaben zum Tool Management (Werkzeugverwaltung).<br />

Einfach, übersichtlich und aussagekräftig. Beachten Sie, dass das Feld mit den Werkzeugversätzen<br />

(oben rechts) einen weißen Hintergrund besitzt, während die anderen Felder farbig hinterlegt sind.<br />

Der weiße Hintergrund zeigt an, dass dieses Feld aktiv ist und der Cursor dort mit den Pfeiltasten<br />

positioniert werden kann.<br />

6 | Amerikas führender Werkzeugmaschinenhersteller

Der Edit-Bildschirm Im Anschluss an die Einstellung der<br />

Versätze im Setup-Bildschirm möchten Sie sicherlich ein Programm laden.<br />

Nach Betätigung der Taste List Programs öffnet sich der Edit-Bildschirm<br />

(Bearbeiten), über den Sie von jedem an die Maschine angeschlossenen<br />

Gerät (z. B. interner Speicher, USB-Stick, Ethernet) auf Programme zugreifen<br />

können.<br />

Das Quick-Key Hilfemenü ist eine leistungsstarke Funktion, die eine<br />

vollständige Liste und Beschreibung aller Funktionen enthält. In allen drei<br />

Bildschirmfenstern der Steuerungsoberfläche stehen umfangreiche Quick-<br />

Key-Hilfemenüs zur Verfügung.<br />

In der linken unteren Ecke des Bearbeiten-Bildschirms befindet sich das<br />

Editor Help-Feld, das eine Beschreibung der verfügbaren Hilfethemen enthält.<br />

Unten rechts im Edit-Bildschirm sehen Sie den Inhalt vom Clipboard<br />

(Zwischenspeicher). Hier werden alle zu kopierenden oder ausgeschnittenen<br />

Elemente angezeigt.<br />

Der Edit-Bildschirm enthält zahlreiche weitere Funktionen zur Programmkorrektur,<br />

wie die Program Simulate (Programmsimulierung), jetzt auch<br />

mit Kontrolle der Zuggeschwindigkeit, ein untergeordnetes Anzeigefenster<br />

für alternative Programme, die MDI-Funktion sowie die VQC-<br />

Programmierung.<br />

Der Operation-Bildschirm Der Operation-Bildschirm<br />

(Bedienung) enthält alle Informationen für die Arbeit mit der Maschine.<br />

Links oben befindet sich das Program Display (Programmanzeige). Bei der<br />

Ausführung von Programmen, die Unterprogramme enthalten, werden das<br />

Haupt- und das Unterprogramm in einem geteilten Fenster angezeigt.<br />

Rechts davon finden sich die Active G-Codes (Aktive G-Codes) mit entsprechenden<br />

Textbeschreibungen, der Coolant Level Indicator (Kühlmittelstandanzeige)<br />

sowie Angaben zum Active Tool (Aktives Werkzeug),<br />

einschließlich einer grafischen Darstellung des Werkzeugtyps, wie bei der<br />

Eirichtung des Werkzeugversatzes festgelegt.<br />

In der Bildschirmmitte sehen Sie das Offset-Fenster (Versatz). Hier können<br />

Sie alle Versätze bei laufender Maschine korrigieren.<br />

Ganz unten links stehen die Spindle Information (Spindelangaben) mit<br />

Übersteuerungsanzeigen. In der Mitte wird die Position angegeben und auf<br />

der rechten Seite stehen die Timers and Counters (Timer und Zähler).<br />

Der Remaining (Restzeit) Timer nutzt die Angaben vom Last Cycle-Timer<br />

(Letzer-Zyklus-Timer) zur Anzeige der verbleibenden Programmlaufzeit.<br />

Damit ist der Bediener über die noch Restzeit dieses Zyklus informiert.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 7

DIE VERSTECKTE KRAFT DER HAAS STEUERUNG<br />

8 | Amerikas führender Werkzeugmaschinenhersteller

Tragbares Bedienpult Das patentierte tragbare Bedienpult von <strong>Haas</strong> besitzt<br />

einen 7-cm-Farbbildschirm, einen 11-Tasten-Block, eine Bahnsteuerung mit Dreifach-Drehknopf<br />

sowie eine integrierte LED-Kontrollleuchte. Mit diesem tragbaren Bedienpult können Sie Werkzeug- und<br />

Werkstückversätze einstellen, bis zu 9 Achsen im Schrittbetrieb verfahren, die Maschinenposition und das aktuell<br />

laufende Programm anzeigen lassen und vieles mehr.<br />

CURNT/COMDS Die Current Commands-Seite (Aktuelle Befehle) zeigt den aktuellen Status der Maschine an. Dazu gehören<br />

das laufende Programm, die Position, das in die Spindel eingesetzte Werkzeug, die Spindel- und Achsbelastung, die Spindeldrehzahl<br />

und der Vorschub. Zusätzliche Fenster geben die im aktuellen Programm verwendeten Befehle und G-Codes an, während Timer über die<br />

Zykluszeit, Bearbeitungszeit, Betriebszeit und die M30-Zählung (Anzahl der Teile) informieren. Andere Felder zeigen Makro-Variablen<br />

und die minimale und maximale Spindelbelastung eines jeden Werkzeugs an und melden die Werkzeugstandzeit.<br />

HELP/CALC Die Hilfe-Funktion ist ein integriertes, durchsuchbares Bedienerhandbuch, das die verschiedenen Funktionen<br />

der <strong>Haas</strong> Maschine erläutert. Sie geben einfach ein Suchwort ein, um ein Thema zu finden, oder drücken F1 für Hilfe zu den<br />

G-Codes oder F2 für Erläuterungen zu den M-Codes. Die Kalkulator-Seiten beinhalten leistungsstarke Funktionen zum Lösen von<br />

trigonometrischen Gleichungen, Kreis-Kreis-Tangenten-Gleichungen und Kreis-Linien-Tangenten-Gleichungen und erlauben die<br />

Berechnung von Drehzahlen und Vorschüben sowie die Ausführung mathematischer Standardberechnungen. Die Lösungen der<br />

Gleichungen können vom Rechner aus direkt in ein Programm eingefügt werden.<br />

Die Macht einer einzelnen Taste Einige der leistungsstärksten Funktionen der <strong>Haas</strong> Steuerung gehorchen<br />

dem Druck einer einzigen Taste. So können Sie den Werkzeugversatz durch Betätigung nur einer Taste einstellen, ohne von Hand<br />

Werte in die Steuerung eingeben zu müssen. Sie positionieren einfach ein Werkzeug auf die Oberfläche des Teiles, drücken die<br />

Taste zur Messung des Werkzeugversatzes und die Werkzeuglänge wird automatisch im Längenregister gespeichert. Dann drücken<br />

Sie die Taste zur Auswahl des nächsten Werkzeugs und wiederholen den Prozess für jedes weitere Werkzeug. Das Einstellen des<br />

Werkstückversatzes ist genauso einfach.<br />

Werkzeug-Lastüberwachung Die Maximierung der Werkzeugstandzeit ist ein weiteres wichtiges Kriterium<br />

zur Steigerung der Produktivität. Die <strong>Haas</strong> Steuerung kann für jedes Werkzeug die Spindelbelastung überwachen und die Vorschübe<br />

automatisch anpassen, sollte die Last den vom Bediener festgelegten Grenzwert überschreiten. Wenn ein Werkzeug den vorgegebenen<br />

Grenzwert überschreitet, kann die Steuerung so eingestellt werden, dass der festgelegte Vorschub verringert, der Bediener informiert,<br />

in den Vorschub-Wartemodus gewechselt oder ein entsprechender Alarm ausgelöst wird. Diese Vorgehensweise maximiert die<br />

Werkzeugstandzeit und schützt das Werkstück sowie die Maschine vor den Auswirkungen des Werkzeugverschleißes.<br />

Erweiterte Werkzeugverwaltung Die <strong>Haas</strong> Steuerung bietet eine moderne Werkzeugverwaltung, die es<br />

erlaubt, eine Gruppe redundanter Werkzeuge für die Verwendung in einem Programm zu erstellen. Sie können in einem Bildschirm<br />

auswählen, welche Werkzeugnummern zu der Gruppe gehören sollen und welcher Parameter den Wechsel zu einem redundanten<br />

Werkzeug auslösen soll. Dieser Wechsel kann auf Grundlage der Vorschubzeit, der Anzahl der Werkzeugaufrufe, der Anzahl der<br />

gebohrten oder gewindegebohrten Löcher oder eines vorgegebenen Lastgrenzwertes erfolgen. Zur Verwendung einer Gruppe<br />

redundanter Werkzeuge in einem Programm müssen Sie beim Werkzeugaufruf lediglich die Gruppennummer eingeben. Beim<br />

Aufruf des Werkzeugs werden die bei der Einrichtung festgelegten Werkzeugversätze dann automatisch geladen.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 9

AUFRÜSTUNG: Sonderzubehör<br />

Intuitives Programmiersystem Das Intuitive Programmiersystem (IPS) von <strong>Haas</strong> ermöglicht<br />

dem Bediener die Ausführung grundlegender Fräsarbeiten ohne Kenntnis des G-Codes. Unser firmeneigenes<br />

dialoggeführte Betriebssystem verwendet aussagekräftige Registerkartenmenüs, die den Bediener durch die<br />

notwendigen Bearbeitungsschritte führen. Als erstes werden bei der grundlegenden Einrichtung des Arbeitsgangs<br />

solche Parameter wie die Werkzeug- und Werkstückversätze, der Werkzeugtyp und der zu bearbeitende Werkstoff<br />

eingestellt. Anschließend wählt der Bediener den auszuführenden Arbeitsgang aus und gibt auf Aufforderung einige<br />

grundlegende Angaben ein. Die Standardwerte für Spindeldrehzahl, Schnitttiefe und Vorschub werden automatisch auf<br />

Grundlage der gemachten Angaben ergänzt. Bei Bedarf kann der Bediener diese konservativen Werte jedoch ändern.<br />

Nach Eingabe aller benötigten Angaben starten Sie den Bearbeitungszyklus über die Start-Taste. Es ist möglich,<br />

mehrere Operationen in einem separaten G-Code-Programm aufzuzeichnen, zu speichern und dann zur Erstellung<br />

einer Kopie des Teiles wieder zu laden. Hilfe-Menüs werden direkt auf dem Bildschirm angezeigt und ein Testlauf<br />

mit grafischer Simulation erlaubt dem Bediener, die Arbeitsgänge ohne Werkstück zu prüfen.<br />

10 | Amerikas führender Werkzeugmaschinenhersteller<br />

3<br />

2<br />

1<br />

1. Über die oberen<br />

Registerkarten wählen Sie die<br />

auszuführende Operation aus.<br />

2. Anschließend legen<br />

Sie über die unteren<br />

Registerkarten den konkreten<br />

Bearbeitungsschritt fest.<br />

3. Geben Sie nach<br />

Anforderung durch die<br />

Steuerung die benötigten<br />

Daten ein und drücken Sie<br />

abschließend die Start-Taste.<br />

Steuerung der 4. und 5. Achse Ermöglicht den Einsatz von Drehtischen mit 4. und 5. Achse<br />

für die mehrseitige Bearbeitung oder die Bearbeitung komplexer Konturen oder Formen. Erhöht die Produktivität und<br />

verringert den Einrichtaufwand.<br />

Koordinatendrehung/-skalierung Durch die Koordinatendrehung können Sie in Verbindung<br />

mit der Werkstückversatzmessung das Einrichten von Werkstücken beschleunigen oder ein Muster an eine andere Stelle<br />

drehen. Die Skalierung erlaubt die Verringerung oder Vergrößerung einer Werkzeugbahn oder eines Musters.<br />

Zweite Ausgangsposition Gestattet dem Bediener die Achsen in eine anwenderdefinierte zweite<br />

Ausgangsposition zu verfahren, die von der Standardausgangsposition der Maschine abweicht.<br />

Ethernet-Schnittstelle Zur Übertragung der Daten zwischen Ihrer <strong>Haas</strong> Maschine und einem Netzwerk<br />

oder PC über ein Ethernet-Netzwerk. Sie übertragen Programmdateien von der Maschine und zurück und haben von<br />

mehreren Maschinen Zugriff auf große Dateien. Hohe Datenraten erlauben den DNC-Betrieb für große Dateien. Die<br />

Einrichtung erfolgt mühelos über den Steuerungsbildschirm.

DXF-Dateiimport Die vom intuitiven Programmiersystem von <strong>Haas</strong> gebotene Möglichkeit des Imports<br />

von *.dxf-Dateien versetzt die Programmierer in die Lage, eine *.dxf-Datei in die <strong>Haas</strong> Steuerung zu importieren,<br />

Leistungsmerkmale in der Datei auszuwählen und die Werkzeugbahn zu generieren. Die Programmausgabe erfolgt im<br />

G-Standardcode. Mit Hilfe der Bearbeitungsfunktionen der <strong>Haas</strong> Steuerung kann der Anwender Leistungsmerkmale<br />

modifizieren, die Schrittabfolge ändern oder sie sogar bequem in andere Programme einbinden – alles von der<br />

Steuerung aus, ohne sich wieder an einen Computer setzen und ein CAM-generiertes Programm starten zu müssen.<br />

Die <strong>Haas</strong> Steuerung vereint die besten Eigenschaften der G-Code- und Dialogprogrammierung. Sie können manuelle<br />

oder CAM-generierte G-Codes, das intuitive Programmiersystem oder auch beide Methoden kombiniert verwenden.<br />

Sie wählen die Programmierstrategie aus, die für das Werkstück am besten geeignet ist.<br />

Anwenderdefinierbare Makros Sie erstellen Unterprogramme für individuelle feste<br />

Bearbeitungs zyklen, Messroutinen, Bedieneraufforderungen, mathematische Gleichungen oder Funktionen sowie für die<br />

Bearbeitung von Teilefamilien mit Variablen.<br />

Gravieren Mit einem einzigen Codeblock lassen sich Teile mit beliebigen in Klammern gesetzten Textfolgen<br />

beschriften. Fortlaufende Teilenummern können Sie mit der standardmäßigen Serienfunktion eingravieren.<br />

8 M-Funktionen Bietet 8 zusätzliche M-Funktionen für insgesamt bis zu 13 Anwenderschnittstellen zur<br />

Aktivierung von Messtastern, zusätzlichen Pumpen, Spannvorrichtungen, Werkstückladern usw.<br />

Speichersperre-Schlüsselschalter Verriegelt den Speicher, um eine unbefugte Programmbearbeitung<br />

zu verhindern. Mit dem Schalter können auch Einstellungen, Parameter, Versätze und Makro-Variablen<br />

gesperrt werden.<br />

Speichererweiterungen Erweiterbare, integrierte Solid-State-Speicher ermöglichen die Speicherung,<br />

Ausführung und Bearbeitung großer Programme direkt an der Maschine.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 11

HIGH-SPEED-BEARBEITUNG Mit der leistungsstarken High-Speed-Option (HSM)<br />

können Zykluszeiten stark verkürzt und die Genauigkeit wesentlich verbessert werden.<br />

Unter Verwendung eines als „Beschleunigung vor Interpolation“ bezeichneten Bewegungsalgorithmus<br />

in Verbindung mit der vorausschauenden Look-Ahead-Funktion ermöglicht die High-Speed-Option<br />

Vorschübe für die bahngesteuerte Bearbeitung von bis zu 30,5 m/min ohne Abweichung von der<br />

programmierten Bahn. Alle festgelegten Bewegungen werden vor der Interpolation beschleunigt,<br />

um abzusichern, dass die Bewegungen der einzelnen Achsen nicht die Beschleunigungskapazität der<br />

Maschine überschreiten. Der Look-Ahead-Algorithmus ermittelt den schnellsten Vorschub, bei dem<br />

jeder Arbeitstakt ohne Halt in den jeweils folgenden Takt überführt werden kann. Das Ergebnis ist eine<br />

höhere Genauigkeit, ein gleichförmigerer Bewegungsablauf und ein höherer tatsächlicher Vorschub auch<br />

bei Werkstücken mit komplexer Geometrie.<br />

12 | Amerikas führender Werkzeugmaschinenhersteller<br />

HSM-VORTEILE<br />

• Wesentlich kürzere<br />

Zykluszeiten<br />

• Look-Ahead-Funktion<br />

• Konturenbearbeitung bis<br />

30,5 m/min<br />

• Beschleunigung vor<br />

Interpolation<br />

• Programmierung nach<br />

ISO-Standard/G-Code<br />

• Höhere Genauigkeit<br />

• Ruhigerer Bewegungsablauf

Steuerungsmerkmale<br />

■■ Bedienerfreundlich<br />

■■ Moderne Programmbearbeitung<br />

■■ Bürstenlose AC-Servoantriebe<br />

■■ Vorschübe bis 30,5 m/min<br />

■■ Drei 32-Bit-Prozessoren<br />

■ ■ Ausführung von bis zu 1.000 Blöcken<br />

pro Sekunde<br />

■■ Kompatibel zum G-Code nach ISO<br />

■■ <strong>Haas</strong> Direkttasten-Einschaltfunktion<br />

■■ <strong>Haas</strong> Direkttasten-Werkzeugversatzeingabe<br />

■■ 200 Werkzeugversätze<br />

■■ 105 Werkstückkoordinaten<br />

■■ Werkzeug-Lastüberwachung<br />

■■ Werkzeugstandzeit-Überwachung<br />

■■ Spiralinterpolation<br />

■■ Korrektur im Hintergrund<br />

■ ■ Programmansicht in mehreren<br />

Bildschirmfenstern<br />

■■ Trigonometrie-Rechner<br />

■■ Bogen- und Tangenten-Berechnung<br />

■■ Drehzahl- und Vorschub-Berechnung<br />

■■ Start/Stopp/Schritt/Weiter<br />

■ ■ RS-232/DNC/USB/Ethernet<br />

(Sonderzubehör)<br />

■■ Neustart im Programm<br />

■ ■ Zoll- oder metrische Programmierung<br />

■■ Nachrichten-Seite<br />

■■ 15 Sprachen<br />

■ ■ Mehr als 200 anwenderdefinierbare<br />

Einstellungen<br />

■■ Selbstdiagnose<br />

■■ Aussagekräftige Alarme<br />

■■ Programmierbares Spiegeln<br />

■■ Progressives Taschenfräsen<br />

■■ Lochmusterbohren<br />

■■ Trockenlauf mit grafischer Unterstützung<br />

■■ 5 frei nutzbare M-Funktionen<br />

■■ Steuerung der Konturgenauigkeit<br />

■■ Textgravur<br />

■■ Hergestellt in den USA<br />

Technische Daten der Steuerung<br />

Allgemein<br />

Mikroprozessor Drei 32-Bit-High-Speed-Prozessoren<br />

Ausführungsgeschwindigkeit 1000 Blöcke/Sekunde (Standard)<br />

Achsensteuerung 3 Achsen linear, 4. und 5. Achse als Sonderzubehör<br />

Interpolation G01, G02, G03, spiral<br />

Kleinstes Eingabeinkrement – Zoll-Modus: 0,0001"<br />

– Metrischer Modus: 0,001 mm<br />

Kleinste Ausgabeauflösung 0,0000072" bzw. 0,00018 mm<br />

Vorschubfunktionen<br />

Eilgang-Übersteuerung 5 %, 25 %, 50 %, 100 %<br />

Vorschub-Übersteuerung 0 % bis 999 % in 1-%-Schritten<br />

Handrad-Schrittauflösung – Zoll-Modus: 0,0001"/0,001"/0,01"/0,1" pro Teilung<br />

– Metrischer Modus: 0,001/0,01/0,1/1,0 pro Teilung<br />

Schrittvorschub – Zollmodus: 0,1/1,0/10,0/100,0 Zoll/min<br />

– Metrischer Modus: 1,0/10/100/1000 mm/min<br />

Nullpunkt-Rückstellung Eine Taste (G28)<br />

Spindelfunktionen<br />

Drehzahlbefehl S = 1 bis max. Spindeldrehzahl<br />

Übersteuerung 0 % bis 999 % in 1-%-Schritten<br />

Werkzeugfunktionen<br />

Längenkompensation 200 Sätze, Geometrie und Verschleiß<br />

Durchmesser-/Radiuskompensation 200 Sätze, Geometrie und Verschleiß<br />

Längenmessung Automatische Längenspeicherung<br />

Standzeitüberwachung 200 Sätze mit Alarmhinweis<br />

Auswahl Txx-Befehl<br />

Programmierung<br />

Kompatibilität G-Code nach ISO<br />

Positionierung Absolut (G90), inkremental (G91)<br />

Feste Bearbeitungszyklen 22 Funktionen (Standard)<br />

Kreistaschenfräsen G12, G13<br />

Lochmusterbohren G70, G71, G72<br />

Progressives Taschenfräsen G150<br />

Zoll/metrisch Umschaltbar<br />

Werkstückkoordinaten 105 Sätze<br />

Werkstück-Nullpunktfestlegung Automatische Speicherung<br />

M-Code-Ausgänge 5 frei nutzbare M-Funktionen †<br />

2D-Fräser-Durchmesserkompensation G40, G41, G42<br />

2D-Fräser-Längenkompensation G43, G44, G49<br />

3D-Fräser-Durchmesserkompensation G141<br />

5-Achsen-Werkzeuglängenkompensation G143<br />

Daten Ein- und Ausgabe<br />

Kommunikationsschnittstelle RS-232, USB, 100Base-T Ethernet (Sonderzubehör)<br />

Datenrate Bis 115.200 Baud ‡<br />

Programmspeicher<br />

Standard 1 MB, als Sonderzubehör bis 250 MB<br />

Anzahl der Programme 500<br />

† Kann von Sonderzubehör genutzt werden. ‡ Kabellänge bis 1,8 m.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 13

DIE GRUNDLAGE UNSERES ERFOLGES<br />

14 | Amerikas führender Werkzeugmaschinenhersteller

Steifes Maschinenbett Die Stabilität einer jeden Konstruktion ist von der Robustheit ihres Grundaufbaus<br />

abhängig. Vertikale Bearbeitungszentren machen da keine Ausnahme. Die Robustheit des Maschinenbetts und der<br />

Ständer gibt vor, wie exakt die Maschine die Bearbeitung ausführen kann.<br />

Massive Gusseisenkonstruktion Gusseisen verfügt über ein bis zu zehn Mal größeres<br />

Dämpfungs vermögen als eine Stahlkonstruktion. Aus diesem Grund verwendet <strong>Haas</strong> für alle wichtigen Komponenten<br />

Gusseisen. Die Gusskomponenten sind intern durch massive Rippen verstärkt, um Biegekräften zu widerstehen und<br />

Vibrationen zu dämpfen. Außerdem wird jede Gusskomponente vor und nach der Bearbeitung sorgfältig auf Mängel<br />

überprüft.<br />

Im Dreieck-Design breit ausgelegte Gussbauteile Unsere im Dreieck-Design<br />

breit ausgelegten Gussbauteile gewährleisten eine maximale Tragfähigkeit bei effizientem Materialeinsatz. Sie sorgen<br />

für ein steifes und stabiles Maschinenbett, das den Biegekräften widersteht, die Schnittkräfte effektiv verteilt und<br />

thermisch äußerst stabil ist.<br />

Alle tragenden Komponenten werden mit einer<br />

Finite-Elemente-Analyse (FEA) für maximale Steifigkeit optimiert.<br />

Verwindungssteife, verstärkte<br />

Gussbauteile für Sockel und Ständer Unsere<br />

Gussbauteile für Sockel und Ständer besitzen vibrationsdämpfende Rippen,<br />

die Schwingungen vom Bearbeitungsbereich abführen. Die Ständer sind in<br />

Tunnelbauweise ausgeführt, die eine hervorragende Steifigkeit gewährleistet<br />

und Biegekräften widersteht.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 15

BAHNSTEUERUNG<br />

Kugelumlaufspindeln mit doppelter Verankerung <strong>Haas</strong> verwendet ausschließlich<br />

Kugel umlaufspindeln und Führungen der höchsten Qualität von führenden internationalen Herstellern. Die Kugelumlaufspindeln<br />

sind an beiden Enden verankert und werden auf exakte Parallelität zu den Achsenführungen überprüft. Vorgespannte<br />

Kugelumlaufmuttern verhindern das Auftreten eines Spiels.<br />

Bürstenlose Servomotoren <strong>Haas</strong> setzt an allen Achsen modernste, energieeffiziente, bürstenlose Servomotoren<br />

ein. Diese hochleistungsfähigen Servomotoren entwickeln mehr Leistung für schwere Bearbeitungen und eine bessere<br />

Beschleunigung/Verzögerung zur Verkürzung der Zykluszeiten. Hochauflösende Messgeber und ein digitaler Regelkreis sorgen<br />

für eine äußerst präzise Positionierung.<br />

Direkt gekoppelte Servomotoren Unsere Servomotoren sind über Stahlscheibenkupplungen direkt<br />

mit den Kugelumlaufspindeln verbunden, so dass selbst bei extremer Belastung kein Torsionsspiel auftreten kann. Dadurch wird<br />

die Positioniergenauigkeit erheblich verbessert und ein genaueres Gewindebohren und bahngesteuertes Bearbeiten ermöglicht.<br />

Und sie verschleißen nicht und verlieren auch nicht ihre hohe Genauigkeit.<br />

100%iger Geometrietest <strong>Haas</strong> verwendet ein modernes „Ball Bar“-Testsystem, um die lineare Genauigkeit<br />

sowie die Geometrie jeder Maschine zu prüfen. Die Kugelstange folgt der Maschinenbewegung mit einer Auflösung<br />

von 0,1 μ auf ±0,5 μ genau, während die Maschine eine Folge von Kreisbewegungen ausführt, um die Synchronizität der<br />

Bewegung und die Winkligkeit zu überprüfen. Die Daten der Kugelstange werden in einem Diagramm aufgezeichnet, das die<br />

Maschinengenauigkeit veranschaulicht. Abweichungen von der Winkligkeit oder Genauigkeit erscheinen in diesem Diagramm<br />

in Form von deutlich erkennbaren, verzerrten Kreisen. Als Garantie, dass die Maschine genau und korrekt ausgerichtet ist, wird<br />

dem vertikalen Bearbeitungszentrum bei der Auslieferung ein Exemplar dieses Diagramms beigelegt.<br />

16 | Amerikas führender Werkzeugmaschinenhersteller

Automatische Schmierung Das automatische<br />

Schmiersystem von <strong>Haas</strong> dosiert und verteilt während<br />

des Betriebs Öl an alle Führungen und Kugelumlaufspindeln.<br />

Auf diese Weise ist gewährleistet, dass alle kritischen<br />

Komponenten zu jeder Zeit mit der minimal benötigten Menge<br />

Öl versorgt werden, wodurch Schmiermittel eingespart und die<br />

Umweltfreundlichkeit erhöht wird.<br />

Linearskalen Linearskalen garantieren eine exakte<br />

Positionierung entlang der X-, Y- und Z-Achse, indem sie die<br />

bei allen Werkzeugmaschinen auftretenden thermischen<br />

Schwankungen kompensieren. Sie haben eine Auflösung<br />

von 1 µ und gewährleisten die bei der Präzisionsfertigung<br />

erforderliche Genauigkeit.<br />

Elektronisches<br />

Wärmekompensationssystem<br />

Kugelumlaufspindeln erzeugen bei hoher Belastung Wärme<br />

und dehnen sich aus, was zu Bearbeitungsfehlern führen<br />

kann. Unser elektronischer Wärmekompensations-Algorithmus<br />

(ETC) berechnet diesen Effekt und passt die Position der<br />

Kugelumlaufspindel entsprechend an.<br />

Linearführungen mit Kugelumlauflagerung <strong>Haas</strong> verwendet<br />

für jede Maschinenachse Linearführungen mit Kugelumlauflagerung. Diese bieten<br />

volle Tragfähigkeit in allen Richtungen, haben eine geringere Leistungsaufnahme, müssen<br />

nicht eingestellt werden und sind nachgewiesenermaßen genauer und schneller als Flachführungen.<br />

Linearführungen mit Kugelumlauflagerung sind vorgespannt, um das Spiel zwischen<br />

den sich bewegenden Oberflächen auf null zu reduzieren. So wird die Steifigkeit in allen<br />

Richtungen erhöht und gleichzeitig die Präzision und Zuverlässigkeit gesteigert. Außerdem<br />

ermöglicht ihr sehr geringer Reibungskoeffizient schnellere Bewegungen, ohne dass bei<br />

Wiederholgenauigkeit und Präzision Einschränkungen hingenommen werden müssen. Jede<br />

Führung wird automatisch geschmiert, um eine lange Lebensdauer sicherzustellen.<br />

Linearführung mit Kugelumlauflagerung<br />

Kein Spiel<br />

Flachführung<br />

Benötigtes Spiel<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 17

MERKMALE DER HAUPTSPINDEL<br />

Spindelkonfigurationen<br />

SK 40<br />

SK 50<br />

2-STUFEN-GETRIEBE<br />

4.000 / 5.000 mIN-1 *<br />

6.000 mIN-1 *<br />

7.500 mIN-1 10.000 mIN-1 10.000 mIN-1 *<br />

12.000 mIN-1 *<br />

15.000 mIN-1 *<br />

30.000 mIN-1 HD<br />

*<br />

1)<br />

moDELL<br />

1) Hohes Drehmoment<br />

TM MM VF-1 VF-2 VF-3 VF-4 VF-5 VF-6 VF-7 VF-8 VF-9 VF-10 VF-11 VF-12 VM VR VS GR MDC<br />

• • • • • • • • • • • • • • • • • •<br />

• • • • • • • • • •<br />

• • • • • • • • • • • • •<br />

• (4K) • (5K)<br />

•† •<br />

• • • • • • • • • • • • • • •<br />

• • • • • • • • • • • • • • • • •<br />

• • • • • • • • • • • •<br />

• • • • • •<br />

• • • • • • • • • • • • • • •<br />

• • • •<br />

18 | Amerikas führender Werkzeugmaschinenhersteller<br />

*Nicht verfügbar für SK-50-Maschinen. Getriebe Grundausstattung mit SK-50-Spindel. Getriebe nicht mit allen Sonderzubehör-Spindeln kompatibel.<br />

Alle Maschinen in SK- oder BT-Spindelausführung erhältlich.<br />

† Nur TM-1P und TM-3P. Einige Artikel in dieser Broschüre sind Sonderzubehör. Bitte wenden Sie sich an Ihren lokalen Händler.

In einer Hülse aufgenommene Hochleistungs-<br />

spindel Die fortschrittliche Konstruktion unserer Spindeln sorgt für hohe axiale Schubleistung<br />

bei minimaler Wärmeerzeugung. Die vordere und hintere Lagerbohrung des<br />

Gehäuses sowie der Außendurchmesser der Spindel werden in einem Arbeitsgang fertig<br />

bearbeitet, wodurch eine perfekte Flucht zwischen Welle und Lager garantiert ist. Es werden<br />

durchgängig vorgespannte Schrägkugellager verwendet. Die beiden vorderen Lager sind durch<br />

einen breiten Distanzring voneinander getrennt, um die Radialstabilität zu maximieren und<br />

intensive Bearbeitungsvorgänge mit Stahl zu ermöglichen. Zur Gewährleistung einer langen<br />

Lebensdauer wird die Spindel mit Luft unter Überdruck gesetzt, um das Eindringen von<br />

Kühlmittel zu verhindern, und automatisch geschmiert.<br />

Leistungsfähige Vektor-Spindelantriebe Der von <strong>Haas</strong> entwickelte<br />

Vektor-Spindelantrieb verwendet eine digitale Servo-Regelungstechnik, die auch bei<br />

hohen Schnittkräften eine präzise Drehzahlregelung und Spitzenleistung zur Verfügung stellt.<br />

Das System erhöht Drehmoment und Beschleunigung im unteren Drehzahlbereich erheblich,<br />

was zu einer beispiellosen Spindelleistung und -drehzahl führt. Diese Antriebe bieten<br />

aus reichend Leistungsreserve, um die Spindel 15 Minuten lang mit bis zu 150 Prozent und<br />

5 Minuten lang mit bis zu 200 Prozent der Dauer-Nennleistung des Motors zu betreiben.<br />

Stern-Dreieck-Umschaltung während des Betriebs<br />

Viele vertikale Bearbeitungszentren von <strong>Haas</strong> besitzen einen Spindelmotor mit zwei Wicklungen<br />

– Stern und Dreieck – und einen elektronischen Schalter zum Umschalten zwischen den<br />

beiden Wicklungen. Durch die Auswahl der jeweils optimalen Wicklung für die Bearbeitung<br />

im unteren bzw. oberen Drehzahlbereich werden höhere Drehmomente über einen größeren<br />

Drehzahlbereich erreicht. Die Umschaltung während des Betriebs gewährleistet zudem<br />

maximale Beschleunigungs- und Verzögerungswerte.<br />

SPITZENLEISTUNG<br />

min -1<br />

Typische Leistungskurve<br />

Erhöhter Leistungsbereich mit Stern-Dreieck-Umschaltung<br />

während des Betriebs<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 19

MERKMALE DER HAUPTSPINDEL<br />

3SPINDEL<br />

TYPEN<br />

Riemenantrieb Die Standardkonfiguration für viele <strong>Haas</strong> VMCs mit SK 40 ist eine<br />

riemen getriebene Spindel, die in einer Hülse aufgenommen ist. Diese Konfiguration bietet eine gute<br />

Kombination aus Drehmoment und Drehzahl, die für ein breites Spektrum an Bearbeitungsvorgängen<br />

geeignet ist, sowie ein hervorragendes Gesamt-Preis-Leistungsverhältnis.<br />

Inline-Antrieb Diese modernste Inline-Spindel von <strong>Haas</strong> mit Direktantrieb und<br />

12.000 min-1 ist direkt mit dem Motor gekoppelt. Diese Konfiguration gewährleistet einen<br />

gleichmäßigen Betrieb und eine hervorragende Oberflächenqualität, und sorgt außerdem durch<br />

Reduktion der Wärmebildung für bessere thermische Stabilität.<br />

(Nur für die Modelle VM und SS.)<br />

Antrieb mit Getriebe Unsere Spindel mit Spindelkopfgetriebe bietet ein erhöhtes<br />

Drehmoment im unteren Drehzahlbereich für schwere Bearbeitungen, kann jedoch für die High-<br />

Speed-Bearbeitung auch mit hohen Drehzahlen von bis zu 10.000 min -1 laufen. Sie gehört bei<br />

SK-50-Maschinen zur Grundausstattung und ist für SK-40-Maschinen als Sonderzubehör erhältlich.<br />

20 | Amerikas führender Werkzeugmaschinenhersteller<br />

Vibrationsgedämpfter Getriebekasten<br />

Synchronisiertes<br />

Gewindebohren<br />

Durch einen direkt an der Spindel angebrachten<br />

Messgeber wird die Z-Achsenbewegung mit<br />

der Rotation der Spindel synchronisiert. Damit<br />

werden keine teuren Ausgleichsfutter zum<br />

Gewindebohren mehr benötigt und Verformungen<br />

der Gewindesteigung sowie Beschädigungen am<br />

Gewindeanschnitt verhindert. Um die Zykluszeit<br />

zu verkürzen, kann der Gewindebohrer beim<br />

synchronisierten Gewindebohren mit bis zu<br />

4-facher Vorschubgeschwindigkeit wieder aus<br />

dem gefertigtem Gewinde zurückgezogen<br />

werden.<br />

(Grundausstattung an allen Maschinen außer GR, Mini Mill und<br />

Fräsmaschinen für den Werkzeug- und Vorrichtungsbau.)<br />

<strong>Haas</strong> hat mehr als 4 Millionen Dollar in die weltweit beste Ausrüstung zur Herstellung und Prüfung von Zahnrädern<br />

investiert. <strong>Haas</strong> Zahnräder sind aus legiertem Stahl mit CNC-Maschinen walzgefräst, anschließend auf 60 RC<br />

wärmebehandelt und dann auf die Qualitätsstufe AGMA Klasse 13 CNC-präzisionsgeschliffen. Ein Trockensumpf-<br />

Schmiersystem führt Öl an alle kritischen Bereiche im Getriebe und PUR-Einlagen dämpfen Schwingungen, die sich<br />

bei den Schlichtschnitten bemerkbar machen könnten.

Spindelkopf mit optimierter thermischer Stabilität<br />

Um thermische Verformungen des Spindelkopfs zu minimieren und Veränderungen an der Y- und Z-Achse<br />

auszuschließen, zirkuliert Kühlmittel durch eine separate Ummantelung im Spindelkopf und führt die von<br />

der Spindel erzeugte Wärme ab. Da das Kühlmittel alle Teile des Bearbeitungsbereichs der Maschine berührt,<br />

reflektiert es genau die Gesamttemperatur der Maschine.<br />

Um die thermische Stabilität weiter zu verbessern, wurde der Spindelkopf isoliert und der Luftstrom durch<br />

diese Baugruppe erhöht. Kühle Luft tritt von hinten ein, strömt um die Spindel und wird nach oben, vom<br />

Spindelkopf weg, ausgeblasen.<br />

Für Kunden, die nachträglich ein Spindel-Kühlaggregat installieren möchten, sind die SK-40-Modelle VF-1<br />

bis VF-12 bereits entsprechend vorbereitet.<br />

Änderungen der technischen Daten ohne Ankündigung vorbehalten. Für Druckfehler wird keine Haftung übernommen.<br />

Höheres<br />

Spindeldrehmoment<br />

Das Bearbeitungsverhalten und die Zerspanleistung<br />

ergeben sich aus Drehmoment, Drehzahl<br />

und Motorleistung. Diese beiden Diagramme<br />

zeigen zwei Optionen zur Leistungssteigerung<br />

für Ihre <strong>Haas</strong> VMC.<br />

Spitzendrehmoment (Nm)<br />

Spitzendrehmoment (Nm)<br />

407<br />

339<br />

271<br />

203<br />

136<br />

68<br />

407<br />

339<br />

271<br />

136<br />

68<br />

34<br />

<strong>Haas</strong> Vektorantrieb<br />

14,9 kW • 7.500 min -1 • SK 40<br />

Drehmoment<br />

Leistung (kW)<br />

<strong>Haas</strong> Vektorantrieb<br />

22,4 kW Hohes Drehmoment • 10.000 min -1<br />

Drehmoment<br />

Leistung (kW)<br />

* Die Ergebnisse können in Abhängigkeit von<br />

den Betriebsbedingungen schwanken.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 21<br />

33,5<br />

22,4<br />

11,2<br />

7,4<br />

0,0<br />

18,6<br />

14,9<br />

7,4<br />

3,7<br />

2,2<br />

0,0<br />

Spitzenleistung (kW)<br />

Spitzenleistung (kW)

WERKZEUGWECHSEL<br />

Wirtschaftlicher elektronischer<br />

Werkzeugwechsler Der standardmäßige<br />

SK-40-Werkzeugwechsler von <strong>Haas</strong> ist eine wirtschaftliche<br />

Lösung für kostenbewusste Betriebe. Zur Gewährleistung<br />

eines gleichförmigen Betriebs beschleunigt und verlangsamt<br />

ein Arm in einer sinusförmigen Bewegung den Wechselvorgang.<br />

Jeder Magazinplatz besitzt eine einziehbare<br />

Abdeckung, die verhindert, dass Späne in den Wechsler<br />

eindringen und am Werkzeugkonus haften bleiben. Eine<br />

einfache Konstruktion und die geringe Anzahl beweglicher<br />

Teile garantieren eine lange Lebensdauer und einen zuverlässigen<br />

Betrieb.<br />

(Grundausstattung bei Mini Mill und den Modellen VF-1 bis VF-5 mit SK 40.<br />

VF-6 bis VF-12 und alle SK-50-Modelle besitzen in der Grundausstattung einen<br />

seitlich angeordneten Werkzeugwechsler.)<br />

22 | Amerikas führender Werkzeugmaschinenhersteller<br />

Technische Daten des Werkzeugwechslers<br />

Werkzeugwechsler-<br />

Typ<br />

Anzahl der<br />

Werkzeuge<br />

maschinenmodelle<br />

Werkzeugzu-Werkzeug<br />

Spanzu-Span<br />

max. Durchmesser<br />

Voll (Nebenplätze<br />

leer)<br />

Standardkonfiguration<br />

SK 40 Trommelausführung 20 VF-1 bis VF-5 4,2 s 4,5 s 89 mm<br />

SK 40, seitlich angeordnet 24+1 VF-2SS bis VF-6SS 1,6 s 2,2 s 76 (127) mm<br />

SK 40, seitlich angeordnet 24+1 VF-6 bis VF-12 2,8 s 3,6 s 76 (152) mm<br />

SK 50, seitlich angeordnet 30+1 VF-5/50 bis VF-12/50 4,2 s 6,3 s 101 (254 1 ) mm<br />

Als Sonderzubehör erhältliche Konfiguration<br />

SK 40, seitlich angeordnet 24+1 VF-1 bis VF-5 2,8 s 3,6 s 76 (127 2 ) mm<br />

SK 40, seitlich angeordnet 40+1 VF-2YT bis VF-12 2,8 s 3,6 s 76 (127 3 , 152 4 ) mm<br />

1) VF-5/50 max. Durchmesser: 101(177) mm 2) VF-5/40 max. Durchmesser: 76(152) mm 3) VF-2YT bis VF-4 4) VF-5 bis VF-12

Vom Entwurf in die Praxis<br />

Der von <strong>Haas</strong> entwickelte und hergestellte seitlich<br />

angeordnete Werkzeugwechsler (SMTC) macht deutlich,<br />

welche Aufmerksamkeit wir der fi rmeninternen Konstruktion,<br />

Entwicklung und Fertigung widmen. Wir nutzen dieses<br />

Konzept, um unsere Prozesse zu verbessern, die Kosten<br />

niedrig zu halten und bei allen unseren Produkten eine<br />

gleichbleibend hohe Qualität sicherzustellen.<br />

Das Innenleben des seitlich<br />

angeordneten Werkzeugwechslers von<br />

<strong>Haas</strong> Der einzigartige synchronisierte zykloidale Bewegungsablauf<br />

unserer seitlich angeordneten Werkzeugwechsler wird von einer<br />

Präzisionskurven scheibe gesteuert, die im Unternehmen auf speziellen<br />

5-Achsen-Maschinen von <strong>Haas</strong> gefertigt wird. Zur Gewährleistung<br />

einer langen Lebensdauer und eines wartungsfreien Betriebs verfügt<br />

diese robuste und zuverlässige Konstruktion über einen speziellen<br />

<strong>Haas</strong> Schnecken radantrieb und ein elektronisch gesteuertes Ein-<br />

Ausschaltsystem. Jeder seitlich angeordnete Werkzeugwechsler von <strong>Haas</strong><br />

wird komplett im Unternehmen selbst hergestellt, um einen schnellen,<br />

reibungslosen und zuverlässigen Betrieb zu gewährleisten.<br />

SK 50 bietet mehr<br />

SK 40 SK 50<br />

Kegel-Nennmaß (A) 44,45 mm 69,85 mm<br />

Konuslänge (B) 68,25 mm 101,60 mm<br />

Werkzeug-Klemmkraft* 8.007 N 17.793 N<br />

Max. Werkzeuggewicht 5,4 kg 13,6 kg<br />

Max. Werkzeugdurchmesser 152,4 mm 254 mm<br />

*Nennwert<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 23<br />

A<br />

B

SPÄNEABFUHR UND KÜHLMITTELSYSTEME<br />

Späneabfuhrsysteme CNC-Maschinen werden gekauft, um Werkstücke<br />

schneller herzustellen. Da möchte natürlich niemand unnötig Zeit für die Entfernung der<br />

anfallenden Späne aufwenden. Die vertikalen Bearbeitungszentren (VMC) von <strong>Haas</strong> werden<br />

mit einem als Sonderzubehör erhältlichen Späneabfuhrsystem mit einem oder mehreren<br />

Spiralförderern angeboten, die die Späne automatisch seitlich aus der Maschine abführen.<br />

24 | Amerikas führender Werkzeugmaschinenhersteller

Einzelner Spiralspäneförderer Alle VMCs von<br />

<strong>Haas</strong> werden mit einem Spiralspäneförderer angeboten, der die Späne<br />

automatisch aus der Maschine abführt, sie dabei verdichtet und das<br />

Kühlmittel herauspresst. Zur Erhöhung der Zuverlässigkeit kehrt das System<br />

im Fall eines Staus selbsttätig die Förderrichtung um.<br />

Dreifach-Spiralspäneförderer Alle Modelle der<br />

Maschinen VF-1 und VF-2 sind mit einem Späneabfuhrsystem für große<br />

Volumen ausgestattet, das aus zwei seitlichen Spiralspäneförderern zum<br />

Abtransport der Späne zur Vorderkante der Spänewanne und aus einem<br />

Hauptspäneförderer zur Abfuhr der Späne aus der Maschine besteht.<br />

Vierfach-Spiralspäneförderer Alle Modelle der<br />

Maschinen VF-3 bis VF-6 sind mit einem Späneabfuhrsystem für große<br />

Volumen ausgestattet, das aus vier seitlichen Spiralspäneförderern zum<br />

Abtransport der Späne zur Vorderkante der Spänewanne und aus einem<br />

Scharnierband-Späneförderer zur Abfuhr der Späne aus der Maschine<br />

in Höhe des Spänewagens besteht. Der Außlass des Scharnierband-<br />

Späneförderers kann auf beiden Seiten der Maschine installiert werden.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 25

SPÄNEABFUHR UND KÜHLMITTELSYSTEME<br />

Programmierbare Kühlmitteldüse Unsere programmierbare Kühlmittel<br />

düse wird vom Teileprogramm gesteuert und führt das Kühlmittel automatisch exakt in den<br />

Zerspanungsbereich, so dass der Bediener keine Nachjustierungen vornehmen muss. Während<br />

des laufenden Programms kann die Düse außerdem von der Tastatur aus verstellt werden.<br />

Rückseitiger Kühlmittelablauf Die VMCs von <strong>Haas</strong> lassen das Kühlmittel<br />

jetzt auf der Rückseite der Maschine direkt in einen Spänekorb ab, der in einen großvolumigen<br />

herausfahrbaren Kühlmitteltank eingesetzt ist. Der große Spänekorb verhindert, dass Späne in den<br />

Kühlmitteltank gelangen, und kann problemlos ohne Herausfahren des Tanks gereinigt werden.<br />

Alle elektrischen und Schlauchanschlüsse am Tank lassen sich leicht von Hand trennen. Tankdeckel<br />

und die Pumpe können ohne Lösen von Schrauben angehoben und entnommen werden.<br />

• Großvolumiger Spänekorb • Späne gelangt nicht in den Kühlmitteltank<br />

• Zuverlässig und störungsfrei • Einfache, bequeme Wartung<br />

• Zugang von der Maschinenrückseite • Übersichtlich angeordnet<br />

26 | Amerikas führender Werkzeugmaschinenhersteller

Kühlmittelzufuhr durch die Spindel (20 bar oder 69 bar) Die Kühlmittel<br />

zufuhr durch die Spindel verwendet eine Zusatzpumpe, um das Kühlmittel durch das Werkzeug hindurch<br />

direkt an die Schnittkante zu fördern. Dieses Konzept verlängert die Werkzeugstandzeit, ermöglicht größere<br />

Bearbeitungsgeschwindigkeiten und entfernt die Späne beim Tieflochbohren und Taschenfräsen mit verdeckten<br />

Sektoren am Werkstück. Zwei Systeme werden angeboten. Eines liefert bis zu 20 bar an die Schnittkante, das<br />

andere bis zu 69 bar. Das 69-bar-System beinhaltet einen zusätzlichen Kühlmittelfilter (siehe unten).<br />

Fördermengendynamik Bei Kühlsystemen mit Kühlmittelzufuhr durch die Spindel ist der an<br />

die Schnittkante gelieferte tatsächliche Druck von der Größe der Kühlmittelkanäle im Werkzeug abhängig. Bei der<br />

kleinsten Fördermenge tritt der höchste Druck auf. Kleinere Kühlmittelkanäle behindern den Durchfluss, was zur<br />

Erhöhung des Drucks bis zu dem vom System bereitgestellten Höchstdruck führt. Größere Kanäle im Werkzeug<br />

lassen demgegenüber mehr Kühlmittel passieren, was einen geringeren Druck an der Schnittkante zur Folge hat.<br />

Zusätzlicher Kühlmittelfilter Das Filtersystem mit zwei Filtereinsätzen ermöglicht eine<br />

Filtrier feinheit von 25 µ und entfernt Partikel aus dem Kühlmittel, bevor diese durch die Kühlmittelpumpe wieder<br />

in das System zurückgeführt werden können.<br />

Kühlmittel-Füllstandsensor Über einen Sensor im Tank können Sie den Kühlmittelfüllstand<br />

direkt auf dem Steuerungsbildschirm überwachen und damit Schaden am Werkzeug verhindern und Zeit sparen.<br />

Ölabscheider für Verlustöl im Kühlmittel Im normalen Betrieb können sich<br />

im Gusssockel des Maschinenbetts Verlustöl und Kühlmittel ansammeln. Der Ölabscheider trennt das Öl vom<br />

Kühlmittel, bevor es wieder in das Kühlmittelsystem gelangt, und erlaubt dadurch eine wesentliche Verlängerung<br />

der Standzeit des Kühlmittels sowie die Senkung der damit verbundenen Kosten.<br />

Volumen (l/min)<br />

30.3<br />

26.5<br />

22.7<br />

18.9<br />

15.1<br />

11.3<br />

7.5<br />

3.8<br />

0<br />

20<br />

Druck (Bar)<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 27<br />

69

HOHER BEDIENKOMFORT<br />

Automatische Druckluftzufuhr Diese Düse richtet einen konstanten<br />

Druckluftstrom auf das Schneidwerkzeug, um bei der Trockenbearbeitung Späne wegzublasen. Sie<br />

wird durch M-Code aktiviert und kann so programmiert werden, dass sie sich bei Spindeldrehung<br />

oder am Zyklusende einschaltet. Der Druckluftverbrauch beträgt 170 l/min.<br />

Hoch intensive Beleuchtung mit Ein-/Ausschalten<br />

durch Bedienertür Zur Werkstückprüfung, Einrichtung des Auftrags und<br />

Umrüstungen wird der Arbeitsbereich durch Halogenleuchten hell und gleichmäßig<br />

ausgeleuchtet. Die Leuchten werden beim Öffnen und Schließen der Türen automatisch ein- und<br />

ausgeschaltet. Daneben kann das Ein-und Ausschalten auch manuell erfolgen.<br />

Staubereich hinter Bedienpult Hinter unserem neuen flachen Bedienpult<br />

ermöglicht ein großes Fach die Ablage des Bedienerhandbuches sowie von Werkzeugen,<br />

Messmitteln, Ersatzteilen und vielem mehr. Ein praktisches „Handschuhfach“ unter dem<br />

Bedienpult bietet zusätzlichen Stauraum und die Klapptür selbst kann als bequeme Regalablage<br />

genutzt werden.<br />

28 | Amerikas führender Werkzeugmaschinenhersteller<br />

Bedienerarbeitsplatz Dieser praktisch<br />

einge richtete Arbeitsplatz ermöglicht das Wechseln der<br />

Schneidwerkzeuge und die bequeme Aufbewahrung von<br />

Werkzeughaltern und Zubehör und vielem mehr direkt an<br />

der Maschine.<br />

• Integrierte Arbeitsplatzleuchte<br />

• Große Regalablage<br />

• Werkzeughalterablage mit noch mehr Platz<br />

• Hoch belastbarer Arbeitstisch aus Edelstahl<br />

• Seitliches Regal für Schraubenschlüssel und<br />

Schraubendreher<br />

• Integrierter Klemmbock für die Werkzeugaufnahme<br />

(SK-40-Maschinen)

Leistungsmerkmale<br />

der Vermessung von<br />

Werkstück und Werkzeug<br />

• Herausragende Wiederholgenauigkeit<br />

• Verkürzung der Zykluszeiten<br />

• Zuverlässiger Schutz vor Kühlmittel<br />

• Hohe Zuverlässigkeit<br />

• Hohe Leistung<br />

• Keine Kabel im Arbeitsbereich<br />

• Einfache, intuitive Programmierung<br />

der Messzyklen<br />

Intuitives drahtloses Messtastsystem von <strong>Haas</strong><br />

Das intuitive drahtlose Messtastsystem von <strong>Haas</strong> (WIPS) arbeitet mit optischer Übertragung für die<br />

Werkstückeinstellung, Werkzeugeinstellung und Kontrolle. Es umfasst die folgenden Komponenten:<br />

• Messtastmodul für die Spindel (Werkstückvermessung)<br />

• Messtastmodul für das Werkzeug (Werkzeugvermessung)<br />

• Software des intuitiven Messtastsystems<br />

Das intuitive drahtlose Messtastsystem von <strong>Haas</strong> erleichtert die Vermessung durch eine grafische Benutzeroberfläche<br />

mit verständlichen, klar formulierten Anweisungen. Die Software führt den Bediener durch die<br />

Einrichtung des Messtastsystems und fordert ihn zur Eingabe der benötigten Abmessungen auf.<br />

Nach Eingabe aller Werte wird der Messzyklus durch Drücken der Starttaste ausgelöst. Hierfür sind keine<br />

Kenntnisse zu G-Codes oder zur Makro-Programmierung erforderlich. Der Messzyklus kann zudem<br />

gespeichert und bei Bedarf wieder geladen werden.<br />

Das WIPS steht bei der Mehrzahl der neuen vertikalen Bearbeitungszentren von <strong>Haas</strong> als ab Werk<br />

installiertes Sonderzubehör zur Verfügung.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 29

mikro-Fräsmaschine (xyz)<br />

OM-2A 305 x 254 x 305 mm<br />

Fräsmaschinen für den<br />

Werkzeug-/Vorrichtungsbau<br />

(xyz)<br />

TM-1 762 x 305 x 406 mm<br />

TM-1P 762 x 305 x 406 mm<br />

TM-2 1016 x 406 x 406 mm<br />

TM-3 1016 x 508 x 406 mm<br />

TM-3P 1016 x 508 x 406 mm<br />

mini VmCs (xyz)<br />

Mini Mill 406 x 305 x 254 mm<br />

Mini Mill 2 508 x 406 x 356 mm<br />

Super Mini Mill 406 x 305 x 254 mm<br />

Super MM 2 508 x 406 x 356 mm<br />

SK 40 Standard-VmCs (xyz)<br />

VF-1 508 x 406 x 508 mm<br />

VF-1YT 508 x 508 x 508 mm<br />

VF-2 762 x 406 x 508 mm<br />

VF-2YT 762 x 508 x 508 mm<br />

VF-3 1016 x 508 x 635 mm<br />

VF-3YT 1016 x 660 x 635 mm<br />

VF-4 1270 x 508 x 635 mm<br />

VF-5 1270 x 660 x 635 mm<br />

VF-5XT 1524 x 660 x 635 mm<br />

VF-6 1626 x 813 x 762 mm<br />

VF-7 2134 x 813 x 762 mm<br />

VF-8 1626 x 1016 x 762 mm<br />

VF-9 2134 x 1016 x 762 mm<br />

VF-10 3048 x 813 x 762 mm<br />

VF-11 3048 x 1016 x 762 mm<br />

VF-12 3810 x 813 x 762 mm<br />

30 | Amerikas führender Werkzeugmaschinenhersteller<br />

SK 50 Standard-VmCs (xyz)<br />

VF-3YT/50 1016 x 660 x 635 mm<br />

VF-5/50 1270 x 660 x 635 mm<br />

VF-5/50XT 1524 x 660 x 635 mm<br />

VF-6/50 1626 x 813 x 762 mm<br />

VF-7/50 2134 x 813 x 762 mm<br />

VF-8/50 1626 x 1016 x 762 mm<br />

VF-9/50 2134 x 1016 x 762 mm<br />

VF-10/50 3048 x 813 x 762 mm<br />

VF-11/50 3048 x 1016 x 762 mm<br />

VF-12/50 3810 x 813 x 762 mm<br />

VmCs mit großem Arbeitsbereich<br />

(xyz)<br />

VS-1 2134 x 1270 x 1270 mm<br />

VS-3 3810 x 1270 x 1270 mm<br />

5-Achsen-VmCs (xyz)<br />

VF-2TR 762 x 406 x 508 mm<br />

VF-5TR 965 x 660 x 635 mm<br />

VF-5/50TR 965 x 660 x 635 mm<br />

2010 <strong>VERTIKALE</strong><br />

<strong>BEARBEITUNGSZENTREN</strong><br />

ÜBERBLICK ÜBER DIE<br />

PRODUKTREIHE<br />

VF-6TR 1626 x 813 x 762 mm<br />

VF-6/50TR 1626 x 813 x 762 mm<br />

VR-8 1626 x 1016 x 762 mm<br />

VR-11 3048 x 1016 x 762 mm<br />

VmCs mit APC (xyz)<br />

(automatischem Palettenwechsler)<br />

VF-3APC 1016 x 508 x 635 mm<br />

VF-3SSAPC 1016 x 508 x 635 mm<br />

VF-4APC 1270 x 508 x 635 mm<br />

VF-4SSAPC 1270 x 508 x 635 mm<br />

Hochgeschwindigkeits-<br />

VmCs (xyz)<br />

VF-2SS 762 x 406 x 508 mm<br />

VF-2SSYT 762 x 508 x 508 mm<br />

VF-3SS 1016 x 508 x 635 mm<br />

VF-3SSYT 1016 x 660 x 635 mm<br />

VF-4SS 1270 x 508 x 635 mm<br />

VF-5SS 1270 x 660 x 635 mm<br />

VF-6SS 1626 x 813 x 762 mm<br />

Portal (xyz)<br />

SR-100 2540 x 1321 x 203 mm<br />

GR-510 3073 x 1549 x 279 mm<br />

GR-712 3683 x 2159 x 279 mm<br />

Formenbaumaschinen (xyz)<br />

VM-2 762 x 508 x 508 mm<br />

VM-3 1016 x 660 x 635 mm<br />

VM-6 1626 x 813 x 762 mm<br />

Fräs-/Bohrzentrum (xyz)<br />

MDC-500 508 x 356 x 508 mm<br />

Bohr-/Gewindebohr-<br />

zentrum (xyz)<br />

DT-1 508 x 406 x 394 mm

Maschinenkonfigurationen und Sonderzubehör<br />

▲ = Verfügbare Konfiguration ●■= Grundausstattung an SK-40-Maschinen ❍ = Sonderzubehör an SK-40-Maschinen ■■= Grundausstattung an SK-50-Maschinen ❑■= Sonderzubehör an SK-50-Maschinen<br />

Tm mm VF-1 VF-2 VF-3 VF-4 VF-5 VF-6 VF-7 VF-8 VF-9 VF-10 VF-11 VF-12 Vm VR VS GR mDC<br />

SK-40-SPINDEL ● ● ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ● ● ● ●<br />

SK-50-SPINDEL<br />

▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ■<br />

2-STUFEN-GETRIEBE<br />

❍ ❍ ❍ ❍ ❍■■ ❍■■ ❍■■ ❍■■ ❍■■ ❍■■ ❍■■ ❍■■ ■■ ■<br />

SK-SPINDEL ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲<br />

BT-SPINDEL ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲<br />

4.000 MIN ● ■<br />

❍■<br />

❍ ■<br />

▲ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍<br />

▲ ▲ ▲ ▲ ▲ ●<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍<br />

❍ ❍ ❍ ❍<br />

Tm mm VF-1 VF-2 VF-3 VF-4 VF-5 VF-6 VF-7 VF-8 VF-9 VF-10 VF-11 VF-12 Vm VR VS GR mDC<br />

❍ ❍ ❍ ❍ ❍ ❍ ● ● ● ● ● ● ● ● ■ ●<br />

■ ■ ■ ■ ■ ■ ■■ ■■ ■ ■ ■■ ■<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍ ❍■ ■ ■ ■<br />

Tm mm VF-1 VF-2 VF-3 VF-4 VF-5 VF-6 VF-7 VF-8 VF-9 VF-10 VF-11 VF-12 Vm VR VS GR mDC<br />

▲ ▲ ▲ ▲ ▲ ▲■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■<br />

▲ ▲ ▲■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■<br />

Tm mm VF-1 VF-2 VF-3 VF-4 VF-5 VF-6 VF-7 VF-8 VF-9 VF-10 VF-11 VF-12 Vm VR VS GR mDC<br />

❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ● ❍■<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❍ ❑ ❍ ❍<br />

▲ ▲■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■<br />

❍ ❍ ❍ ❍ ❍ ❍■■ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ● ● ■ ●<br />

❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■<br />

▲ ▲ ▲■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■<br />

▲■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■<br />

❍ ❍ ❍ ❍ ❍ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ❍ ● ■<br />

❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❍ ■ *■■ ■<br />

❍ ❍ ❍ ❍ ❍ ❍■■ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ● ● ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❍ ❑ ❍ ❍<br />

▲ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑<br />

❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍■■❑■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■<br />

Tm mm VF-1 VF-2 VF-3 VF-4 VF-5 VF-6 VF-7 VF-8 VF-9 VF-10 VF-11 VF-12 Vm VR VS GR mDC<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ● ● ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❍ ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ● ❍ ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ● ❍ ❑ ❍ ❍<br />

❍ ❍ ● ● ● ● ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ● ● ■ ❍ ●<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ● ● ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ● ❍ ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍■■ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ●■■ ● ● ■ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❍ ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❍ ❑ ❍ ❍<br />

❍ ❍ ❍ ❍ ❍ ❍ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍■❑ ❍ ❍ ❑ ❍ ❍<br />

-1<br />

5.000 MIN -1<br />

6.000 MIN -1<br />

10.000 MIN -1<br />

10.000 MIN -1 UND ERHÖHTES DREHMOMENT<br />

12.000 MIN -1<br />

15.000 MIN -1<br />

30.000 MIN -1<br />

SPINDELKONFIGURATIONEN<br />

WERKZEUGWECHSLER<br />

SMTC** MIT 24 MAGAZINPLäTZEN<br />

SMTC** MIT 30 MAGAZINPLäTZEN<br />

SMTC** MIT 40 MAGAZINPLäTZEN<br />

SONDERMASCHINEN<br />

HIGH-SPEED-MODELL<br />

5-ACHSEN-DREH-/SCHWENKTISCH-MODELL<br />

SONDERZUBEHÖR<br />

AUTOMATISCHE DRUCKLUFTPISTOLE<br />

ZUSäTZLICHER KüHLMITTELFILTER<br />

AUTOMATISCHER PALETTENWECHSLER<br />

AUTOMATISCHER SPIRALSPäNEFÖRDERER<br />

ERWEITERTER Z-ACHSEN-ABSTAND<br />

ERWEITERTE Y-ACHSE<br />

ERWEITERTE X-ACHSE<br />

360-LITER KüHLMITTELTANK<br />

LINEARSKALEN<br />

PROGRAMMIERBARER KüHLMITTELFLUSS<br />

KüHLMITTELFLUSS DURCH DIE SPINDEL<br />

HOCHGESCHWINDIGKEITS-EILGäNGE<br />

HOCHINTENSIVE BELEUCHTUNG<br />

AUTOMATISCHE BEDIENERTüR<br />

SONDERZUBEHÖR FüR DIE STEUERUNG<br />

SPEICHERERWEITERUNG<br />

ANTRIEB FüR 4. ACHSE<br />

ANTRIEB FüR 5. ACHSE<br />

8 ZUSäTZLICHE M-FUNKTIONEN<br />

KOORDINATENDREHUNG/-SKALIERUNG<br />

ETHERNET-SCHNITTSTELLE<br />

SYNCHRONISIERTES GEWINDEBOHREN<br />

HIGH-SPEED-BEARBEITUNG<br />

ANWENDERDEFINIERTE MAKROS<br />

TRAGBARES BEDIENPULT<br />

SPINDELORIENTIERUNG<br />

INTUITIVE PROGRAMMIERUNG<br />

WERKZEUG- UND WERKSTüCK-MESSTASTSYSTEM<br />

Wichtig: Die oben stehende Übersicht erläutert die Standardkonfigurationen der in Nordamerika angebotenen Maschinen. Die Maschinenkonfigurationen und Verfügbarkeiten in anderen Ländern und Regionen<br />

können hiervon abweichen. Diese Übersicht dient nur der Information. Ihr <strong>Haas</strong> Händler informiert Sie gern über die genauen Preise und Konfigurationen sowie über die Verfügbarkeit der Maschinen und des<br />

Sonderzubehörs. *Nur X-Achsen-Skala. **SMTC: Side-Mount Tool Changer / seitlich angeordneter Werkzeugwechsler.

HOCHLEISTUNGS-VMCs<br />

5-Achsen-Maschinen mit Dreh-/Schwenktisch Die Maschinen der <strong>Haas</strong><br />

Dreh-/Schwenktisch-Baureihe ermöglichen die gleichzeitige Bewegung von 5 Achsen zum Bearbeiten komplizierter<br />

Teile und können ein Werkstück für die mehrseitige Bearbeitung in nahezu jeden Winkel positionieren.<br />

Die Maschinen VF-5TR und VF-6TR besitzen anstelle des standardmäßigen T-Nuten-Maschinentisches einen<br />

2-Achsen-Dreh-/Schwenktisch und sind in SK-40- und SK-50-Konfigurationen erhältlich. Die VF-2TR verfügt über<br />

einen auf dem Standard-T-Nutentisch montierten und wieder abnehmbaren 2-Achsen-Dreh-/Schwenktisch, der<br />

es ermöglicht, die Maschine flexibel mit und ohne Dreh-/Schwenktisch zu bedienen.<br />

• 2-Achsen-Tisch<br />

• ±120° Neigen, 360° Drehen<br />

• Seitlich angeordneter<br />

Werkzeugwechsler<br />

• Automatischer<br />

Spiralspäneförderer<br />

• Programmierbare<br />

Kühlmitteldüse<br />

• 250 MB Programmspeicher<br />

• USB-Anschluss<br />

• Tragbares Bedienpult<br />

• High-Speed-Bearbeitung mit<br />

Look-Ahead-Funktion<br />

• Anwenderdefinierte Makros<br />

32 | Amerikas führender Werkzeugmaschinenhersteller<br />

Verfügbare modelle<br />

VF-2TR<br />

VF-5TR – SK 40 oder 50<br />

VF-6TR – SK 40 oder 50

Verfügbare modelle<br />

VM-2<br />

VM-3<br />

VM-6<br />

HOHE LEISTUNG<br />

Die VM-Baureihe – Schnelligkeit und Genauigkeit<br />

für den Formenbau Die Maschinen der Baureihe VM sind für den Formenbau ausgelegt und besitzen<br />

eine mit 12.000 min -1 drehende Spindel mit Inline-Direktantrieb von <strong>Haas</strong> sowie eine hervorragende SK-40-<br />

Spindelkonstruktion, die sich durch eine ausgezeichnete Oberflächenqualität, thermische Stabilität und große Laufruhe<br />

auszeichnet. In der Grundausstattung ermöglichen die VM-Maschinen die High-Speed-Bearbeitung und besitzen<br />

einen automatischen Spiralspäneförderer, ein tragbares Bedienpult, eine automatische Drückluftdüse, eine Ethernet-<br />

Schnittstelle, 250 MB Programmspeicher, einen USB-Anschluss, anwenderdefinierbare Makros, eine programmierbare<br />

Kühlmitteldüse und vieles mehr.<br />

Ein einzigartiger Maschinentisch, der für die Aufnahme mehrerer Spannvorrichtungen ausgelegt ist, verfügt über<br />

T-Nuten in X- und Y-Richtung, Bohrungen und Gewindebohrungen sowie hochpräzise Passstiftbohrungen.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 33

LEISTUNGSSTARKES BOHR-/GEWINDEBOHRZENTRUM<br />

Das DT-1 ist ein kompaktes Bohr-/Gewindebohrzentrum für hohe Geschwindigkeiten mit<br />

umfassenden Fräsfunktionen. Die Maschine besitzt einen Arbeitsbereich von 508 x 406 x 394 mm und einen<br />

660 x 381 mm großen T-Nutentisch. Die BT-30-Spindel mit Inline-Direktantrieb dreht mit 15.000 min -1<br />

und ermöglicht beim synchronisierten Gewindebohren eine Drehzahl von bis zu 5.000 min -1 . Ein seitlich<br />

angeordneter High-Speed-Werkzeugwechsler gewährleistet kurze Wechselzeiten, während Eilgänge von<br />

61 m/min in Verbindung mit einer Achsbeschleunigung/-abbremsung von 1 G die Zykluszeiten verkürzen<br />

und Stillstandzeiten verringern.<br />

34 | Amerikas führender Werkzeugmaschinenhersteller<br />

Schräg angeordnete Bleche und zwei<br />

Spiralspäneförderer leiten die Späne effizient zur<br />

Rückseite des DT-1 ab.<br />

Der seitliche angeordnete Werkzeugwechsler<br />

mit 20+1 Magazinplätzen der DT-1 führt den<br />

Werkzeugwechsel in nur 0,8 Sekunden aus. Die<br />

Spindel mit Inline-Direktantrieb und 15.000 min -1<br />

erlaubt das Gewindebohren bei maximal 5000 min -1<br />

mit bis zu vierfacher Rückführgeschwindigkeit.<br />

Die anwenderfreundliche <strong>Haas</strong> Steuerung und<br />

das intuitive Programmiersystem erleichtern die<br />

Programmierung und Bedienung des DT-1.

Verfügbare modelle<br />

VF-2SS<br />

VF-2SSYT<br />

VF-3SS<br />

VF-3SSYT<br />

VF-4SS<br />

VF-5SS<br />

VF-6SS<br />

HOHE LEISTUNG<br />

VF-SS Super-Speed VMCs – Hohe Geschwindigkeit<br />

zu einem erschwinglichen Preis Die hochleistungsfähigen vertikalen Bearbeitungszentren<br />

der Baureihe <strong>Haas</strong> SS sind standardmäßig mit einer innovativen 12.000-min -1 -Spindel mit Inline-Direktantrieb,<br />

einem sehr schnellen seitlich angeordneten Werkzeugwechsler und High-Speed-Eilgängen für kürzere Zykluszeiten<br />

ausgestattet.<br />

Dank ihrer erhöhten Leistung erzielen die Super-Speed-Maschinen kürzere Zykluszeiten, und produzieren mehr Teile<br />

pro Schicht. Damit gehören sie zu den besonders attraktiven Innovationen von <strong>Haas</strong> <strong>Automation</strong>.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 35

DIE <strong>VERTIKALE</strong>N <strong>BEARBEITUNGSZENTREN</strong> VON HAAS<br />

Neue Leistungsmerkmale: Die neuesten vertikalen Bearbeitungszentren von <strong>Haas</strong> zeichnen sich<br />

durch zahlreiche Optimierungen aus, von denen sowohl der Eigentümer als auch der Bediener profitiert. Die neueste<br />

Version der <strong>Haas</strong> Steuerung besitzt eine einfachere Benutzeroberfläche und leistungsstarke Bedienerfunktionen. Die <strong>Haas</strong><br />

VMCs der neuen Generation sind noch einfacher zu bedienen und ermöglichen eine höhere Bearbeitungsgeschwindigkeit,<br />

eine effizientere Späneabfuhr, einen besseren Kühlmittelfluss sowie verbesserte Oberflächenqualitäten und bieten<br />

einen höheren Bedienkomfort als je zuvor. Gleich, ob für Sie ein hoher Produktionsausstoß wichtig ist oder Sie sich auf<br />

Sonderanfertigungen in kleiner Stückzahl spezialisiert haben, bei <strong>Haas</strong> finden Sie garantiert ein Bearbeitungszentrum mit<br />

genau den von Ihnen benötigten Leistungsmerkmalen zu einem attraktiven Preis.<br />

36 | Amerikas führender Werkzeugmaschinenhersteller

Einige der neuen Leistungsmerkmale im überblick:<br />

Späneabfuhr: Konstruktive Verbesserungen an den Spänewannen und ein optimierter Kühlmittelfluss verhindern bei den neuen VMCs die Ansammlung größerer<br />

Spänemengen und sorgen für eine effiziente Späneabfuhr in den Entsorgungsbehälter. Für die Massenproduktion sind die vertikalen Bearbeitungszentren VF-1<br />

bis VF-6 als Sonderzubehör mit einem Spänefördersystem lieferbar, das mehrere seitliche Spiralförderer mit einem vorderseitigen Spiralspäneförderer oder einem<br />

Scharnierband-Späneförderer verbindet. Dies ermöglicht eine besonders schnelle und problemlose Späneabfuhr.<br />

Kühlmittelfluss: Die Umhausung der vertikalen Bearbeitungszentren wurde optimiert, um ein Austreten von Spänen oder Kühlmittel während der Bearbeitung<br />

zu verhindern. Dabei wurde insbesondere auf das Zusammenfügen der Seitenwände, den Wartungszugang sowie die Führung der Rohrleitungen und Kabel im<br />

Maschineninneren geachtet. Deutliche Verbesserungen nicht nur bei der Schutzverkleidung, sondern auch in der Gesamtkonstruktion ermöglichen einen sicheren<br />

Späne- und Kühlmittelfluss, eine höhere Zuverlässigkeit und einfachere Wartung.<br />

Ergonomie: In mühsamer Kleinarbeit haben unsere Konstrukteure alle für den Bediener relevanten Komponenten optimiert. So wurden die Sichtfenster und<br />

Bedienertüren versteift, bewegen sich nun leichter und schließen fester. Neu ist auch das Bedienpult in Flachbauweise. Direkt an der Umhausung angebracht, ist es<br />

leichter, aber auch robuster als bei der Vorgängerversion. Hinter dem Pult befindet sich eine praktische Ablage.<br />

Erweiterte Bahnsteuerung: Sämtliche Achsen der neuen vertikalen Bearbeitungszentren sind mit digitalen Servomotoren der nächsten Generation und<br />

hochauflösenden Messgebern versehen. Das Ergebnis ist eine ruhige, präzise Bahnsteuerung, die in Kombination mit wesentlichen Verbesserungen bei der Software<br />

und Motorsteuerung für eine noch höhere Oberflächengüte und Beschleunigung sorgt. Kurz: Mit diesen neuesten Versionen unserer überaus erfolgreichen vertikalen<br />

Bearbeitungszentren haben wir uns einmal mehr selbst übertroffen. Im Preis-Leistungsverhältnis sind sie wohl kaum zu überbieten.<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 37

INTELLIGENT ARBEITEN<br />

4- UND 5-ACHSEN SONDERZUBEHÖR Erweitern Sie Ihr VMC um einen<br />

vollständig integrierten, bürstenlosen <strong>Haas</strong>-Drehtisch mit 4. und 5. Achse zu einem Hochleistungs-<br />

Bearbeitungszentrum, das ihre Produktivität steigert und den Einrichtaufwand verringert. Für die<br />

Mehrzahl der VMC-Modelle von <strong>Haas</strong> stehen voll synchronisierte Konfi gurationen für die 4. und<br />

5. Achse zur Verfügung.<br />

NEUE, SCHNELLERE<br />

DREHTISCHE<br />

38 | Amerikas führender Werkzeugmaschinenhersteller<br />

Dreh- und Indexiertische Drehzahl der 4. Achse Beschleunigung Bremshaltezeit<br />

HA5C (5C-Spannzangen-Drehtisch) 25 % Steigerung (jetzt 410°/s) 45 % Steigerung —<br />

HRT160, HRT160SP, HRTA5 30 % Steigerung (jetzt 130°/s) 33 % Steigerung 89 % Reduzierung<br />

160 mm Tischspannfl äche<br />

HRT210, HRT210SP, HRTA6 34 % Steigerung (jetzt 100°/s) 125 % Steigerung 89 % Reduzierung<br />

210 mm Tischspannfl äche<br />

HRT310, HRT310SP 26 % Steigerung (jetzt 75°/s) 33 % Steigerung 95 % Reduzierung<br />

310 mm Tischspannfl äche<br />

Einige Artikel in dieser Broschüre sind Sonderzubehör. Bitte wenden Sie sich an Ihren lokalen Händler.

DREH- UND INDEXIERTISCHE<br />

SCOLCR SC02-ACR<br />

HA5CSB HA5C HA5C 2 HA5C 3 HA5C 4<br />

T5C T5C 2 T5C 3 T5C 4<br />

HRT110 HRT160 HRT210 HRT310 HRT320/FB HRT450 HRT600<br />

HRT160SP HRT210SP HRT310SP<br />

HRT160-2 HRT210-2<br />

HRTA5 HRTA6<br />

HRT210SHS-HD TRT160 TRT210<br />

TR110 TR160Y TR160 TR160-2<br />

TR210 TR310<br />

<strong>Haas</strong> <strong>Automation</strong> Europe +32 2 522 99 05 www.<strong>Haas</strong>CNC.com | 39

UMWELTSCHUTZ<br />

Lange bevor „grün“ für die Verringerung der Kohlendioxidemissionen<br />

stand, konnten Sie mit <strong>Haas</strong> bereits Geld sparen,<br />

weil unsere maschinen im Leerlauf den Stromverbrauch<br />

herunterfahren.<br />

obwohl die Ingenieure bei <strong>Haas</strong> weiter an der optimierung<br />

der Effizienz der maschinen arbeiten, haben wir im Folgenden<br />

aufgeführt, wie Sie mit ihrem <strong>Haas</strong> Bearbeitungszentrum zur<br />

Energieeinsparung beitragen können.<br />

ENERGIE SPAREN HEISST GELD SPAREN<br />

• Die automatische Abschaltung schaltet die Maschine<br />

nach einer vorher festgelegten Leerlaufzeit ab.<br />

• Die M30-Einstellung „Strom-Aus“ legt fest, dass die<br />

Steuerung einen 30-Sekunden-Timer aktiviert, der bei<br />

Ablauf die gesamte Stromversorgung abschaltet.<br />

• Der Schlafmodus versetzt die Maschine für eine<br />

programmierbare Zeitdauer in einen Stromsparmodus.<br />

• Bildschirmschoner<br />

40 | Amerikas führender Werkzeugmaschinenhersteller<br />

• Die Abschaltung der LCD-Hintergrundbeleuchtung<br />

blendet die LCD-Bildschirmanzeige nach einer vorher<br />

festgelegten Zeit ohne Tastenbetätigung aus.<br />

• Die automatische Abschaltung des Spiralspäneförderers<br />

schaltet diesen nach einer vorher festgelegten<br />

Leerlaufzeit ab.<br />

• Die automatische Abschaltung der Servomotoren<br />

und Hydraulikpumpe schaltet diese nach einer vorher<br />

festgelegten Leerlaufzeit ab.<br />

Weitergehende Informationen zu diesen und anderen Einstellungen entnehmen Sie bitte dem Bedienerhandbuch.

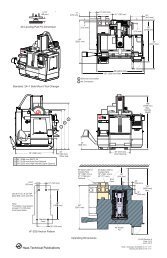

M<br />

Maschinenabmessungen<br />

D<br />

L2<br />

K<br />

L1<br />

C<br />

A<br />

E<br />

J<br />

I<br />

B<br />

H<br />

G<br />

F<br />

0.630"<br />

16 mm<br />

1.06"<br />

26.9 mm<br />

0.640"<br />

16.3 mm<br />

X<br />

0.42"<br />

10.7 mm<br />

Seitenansicht VF-1 VF-2 VF-3 VF-4 VF-5 VF-6 VF-7 VF-8 VF-9 VF-10 VF-11 VF-12<br />

A 2.357 mm 2.357 mm 2.794 mm 2.794 mm 2.895 mm 2.819 mm 2.819 mm 3.531 mm 3.531 mm 2.819 mm 3.531 mm 2.819 mm<br />

B (SK 40) 2.654 mm 2.654 mm 2.985 mm 2.985 mm 3.002 mm 3.150 mm 3.150 mm 3.150 mm 3.150 mm 3.150 mm 3.150 mm 3.150 mm<br />

B (SK 50) – – – – 3.213 mm 3.505 mm 3.505 mm 3.505 mm 3.505 mm 3.505 mm 3.505 mm 3.505 mm<br />

C 1.473 mm 1.473 mm 1.890 mm 1.890 mm 2.105 mm 2.388 mm 2.388 mm 2.794 mm 2.794 mm 2.489 mm 2.794 mm 2.388 mm<br />

D 914 mm 914 mm 914 mm 914 mm 914 mm 762 mm 762 mm 762 mm 762 mm 762 mm 762 mm 762 mm<br />

Vorderansicht VF-1 VF-2 VF-3 VF-4 VF-5 VF-6 VF-7 VF-8 VF-9 VF-10 VF-11 VF-12<br />