Newsletter_08-2023_DE

AUGUST 2023 Liebe Reinraum-Tätige und -Interessierte, Juli und August sind die beiden Sommer-Ferien-Monate in Deutschland. Wobei nicht alle immer weg sind. Denn der Ferien-Zeitraum beginnt 2023 am 6.7. und endet am 11.9. Ich wünsche allen schöne und erholsame Ferien. Und für alle, die schon wieder zurück sind oder noch nicht weg waren, haben wir einen interessanten NEWSLETTER zusammen gestellt. Wir wünschen Ihnen viel Spaß beim Lesen der gesammelten Informationen: > Durchdachte Bodenwahl schont Ressourcen und Budgets > Qualifizierte Mikroscanner für kundenspezifische Anwendungen in der Medizin > Monitoringsystem für den Neubau einer zentralen Sterilherstellung > Fremdkörper leicht erkennen > Verpacken von Arzneimitteln > Neue Möglichkeiten in der mikrobiellen Kontaminationskontrolle > Aktuelle und zukünftige Herausforderungen in der Teilereinigung effizient und nachhaltig meistern > . . . Und an alle, die den NEWSLETTER noch später lesen wollen: Alle bisher erschienenen NEWSLETTER finden Sie im Internet im NEWSLETTER-Archiv. Mit freundlichem Gruß Reinhold Schuster

AUGUST 2023

Liebe Reinraum-Tätige und -Interessierte,

Juli und August sind die beiden Sommer-Ferien-Monate in Deutschland. Wobei nicht alle immer weg sind. Denn der Ferien-Zeitraum beginnt 2023 am 6.7. und endet am 11.9.

Ich wünsche allen schöne und erholsame Ferien. Und für alle, die schon wieder zurück sind oder noch nicht weg waren, haben wir einen interessanten NEWSLETTER zusammen gestellt.

Wir wünschen Ihnen viel Spaß beim Lesen der gesammelten Informationen:

> Durchdachte Bodenwahl schont Ressourcen und Budgets

> Qualifizierte Mikroscanner für kundenspezifische Anwendungen in der Medizin

> Monitoringsystem für den Neubau einer zentralen Sterilherstellung

> Fremdkörper leicht erkennen

> Verpacken von Arzneimitteln

> Neue Möglichkeiten in der mikrobiellen Kontaminationskontrolle

> Aktuelle und zukünftige Herausforderungen in der Teilereinigung effizient und nachhaltig meistern

> . . .

Und an alle, die den NEWSLETTER noch später lesen wollen: Alle bisher erschienenen NEWSLETTER finden Sie im Internet im NEWSLETTER-Archiv.

Mit freundlichem Gruß

Reinhold Schuster

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>DE</strong> <strong>08</strong>/23<br />

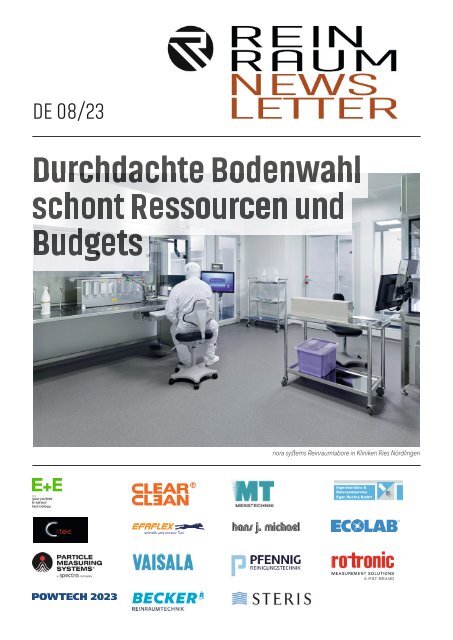

Durchdachte Bodenwahl<br />

schont Ressourcen und<br />

Budgets<br />

nora systems Reinraumlabore in Kliniken Ries Nördlingen

Durchdachte Bodenwahl schont<br />

Ressourcen und Budgets<br />

Nachhaltigkeit und der sorgfältige Umgang mit Ressourcen werden in der produzierenden Industrie immer wichtiger. Dies<br />

hat nicht nur Einfluss auf die Fertigungsprozesse an sich, sondern wirkt sich auch auf die Gestaltung von Reinräumen und<br />

GMP-Bereichen aus. Bei der Auswahl von Bodenbelägen sind in eine ganzheitliche Betrachtung verschiedene Faktoren<br />

einzubeziehen: die Eigenschaften der Produkte, ihre Nutzung bzw. die Performance im Bauteil Reinraum sowie die ökologischen<br />

Auswirkungen auf das Gesamtbauwerk.<br />

Prof. Dr.<br />

Andreas Gerdes,<br />

Wissenschaftlicher<br />

Leiter KIT Innovation<br />

HUB hat mit seinem<br />

Team ein wissensbasiertes<br />

Auswahlverfahren<br />

zur<br />

Auswahl nachhaltiger<br />

Böden für die<br />

pharmazeutische<br />

Industrie entwickelt.<br />

Frank Bähr, nora<br />

Marktsegment-<br />

Manager für<br />

Industrie, betreut<br />

Schlüsselkunden in<br />

Süddeutschland und<br />

der Schweiz. Er ist<br />

Ansprechpartner für<br />

Spezialbereiche wie<br />

Labore, Reinräume<br />

und ESD-Bereiche.<br />

Funktionale und ökologische Anforderungen<br />

an den Boden<br />

Eine sorgfältige Produktauswahl, die genau auf die jeweiligen<br />

Prozessanforderungen zugeschnitten ist, steht<br />

bei der Ausstattung von Reinräumen und GMP-Bereichen<br />

im Vordergrund. An die Bodenbeläge dort werden<br />

hohe Anforderungen gestellt. So dürfen die verwendeten<br />

Bodenmaterialien nur sehr geringe Partikelemissionen<br />

aufweisen und müssen ein geringes Ausgasungsverhalten<br />

(TVOC) besitzen. Unerlässlich ist es auch,<br />

dass sich die Böden leicht reinigen lassen und über eine<br />

hohe Medienbeständigkeit verfügen. Daneben kann<br />

auch die elektrostatische Ableitfähigkeit für einen umfassenden<br />

ESD-Schutz (Electrostatic Discharge) gefordert<br />

sein. Für die Wahl von Reinraumböden ist der<br />

EG-GMP-Leitfaden bzw. die Klassifikation nach ISO<br />

14644 maßgebend. Neben diesen vielfältigen funktionalen<br />

Anforderungen nehmen für Planer und Bauherrn<br />

inzwischen auch ökologische Faktoren einen großen<br />

Stellenwert ein. Dabei gilt: Die Baustoffe, in diesem Fall<br />

die Bodenmaterialien, lassen sich in Bezug auf ihre Umweltauswirkungen<br />

und ihre Nachhaltigkeit erst im Gebäudekontext<br />

vergleichen, also vor dem Hintergrund<br />

ihrer konkreten Einbausituation und der an sie gestellten<br />

technischen Anforderungen während der Nutzung.<br />

Umweltproduktdeklarationen (EPD) ermöglichen die<br />

Beurteilung der Umweltleistungen einzelner Produkte<br />

auf Grundlage einer Ökobilanz (LCA). Sie enthalten<br />

genaue Informationen über die messbaren Umweltauswirkungen<br />

unter Berücksichtigung der Herstellungsprozesse.<br />

Die EPD basieren auf internationalen Normen, in<br />

der Bauproduktindustrie gilt die EN 15804.<br />

Zuverlässige und sichere Nutzbarkeit<br />

von Reinräumen<br />

Bei der nachhaltigen Bodenauswahl für Reinräume<br />

und GMP-Bereiche spielt die Performance der Böden,<br />

insbesondere im Hinblick auf Widerstandsfähigkeit,<br />

Reinigungsfähigkeit und Desinfektionsmittelbeständigkeit,<br />

eine wesentliche Rolle. So tragen Reinigung<br />

und Sanierung, die je nach Bodenmaterial über den<br />

gesamten Lebenszyklus sehr unterschiedlich ausfallen,<br />

mehr zur Ökobilanz bei als die eigentliche Herstellung<br />

der Produkte. Noch größer sind die ökologischen Auswirkungen<br />

bei einem vorzeitigen Werkstoffversagen,<br />

ganz abgesehen von den Störungen im Produktionsprozess.<br />

Allgemein gilt: Prävention ist besser als Instandsetzung.<br />

Eine gezielte Materialauswahl kann dazu beitragen,<br />

Ausfallzeiten zu verringern, den Unterhalts- und<br />

Wartungsaufwand zu optimieren und somit die ökonomischen<br />

und ökologischen Lebenszykluskosten des<br />

Bodenbelags zu reduzieren. Eine große Hilfe für Bauherrn<br />

kann ein wissensbasiertes Auswahlverfahren zur<br />

Auswahl nachhaltiger Böden darstellen, das vom KIT<br />

Innovation Hub für die pharmazeutische Industrie entwickelt<br />

wurde. Nach der Erstellung eines objekt- und<br />

nutzungsspezifischen Anforderungsprofils für das individuelle<br />

Objekt werden die verschiedenen Bodenmaterialien<br />

gegebenenfalls noch ergänzenden Tests<br />

unterzogen, beispielsweise zum Reinigungsverhalten<br />

oder um einen künstlichen Alterungsprozess zu simulieren<br />

und dadurch die Frage zu beantworten, wie die<br />

Oberfläche der Böden in zehn Jahren aussehen wird.<br />

Für einen nachhaltigen, wirtschaftlichen Unterhalt von<br />

Reinräumen sind Bodenbeläge ohne temporäre Beschichtungen,<br />

wie Kautschuk, besonders geeignet. Dadurch<br />

entfallen Beschichtungssanierungen ebenso wie<br />

die damit verbundenen kosten- und arbeitsintensiven<br />

Grundreinigungen. So werden Shutdown-Zeiten oder<br />

gar Produktionsausfälle vermieden. Ein weiterer Vorteil:<br />

Während der gesamten Lebensdauer des Fußbodens<br />

können große Mengen hochalkalischer chemischer Reinigungs-<br />

und Beschichtungsmittel eingespart werden –<br />

gut für Gesundheit, Ökonomie und Ökologie.<br />

Stärkere Fokussierung der Gebäudeplanung<br />

auf Ökologie und Ökonomie<br />

Ein weiterer Aspekt ist die Langlebigkeit von Materialien,<br />

die gleichzeitig einen Einfluss auf die Lebenszykluskosten<br />

(LCC) von Gebäuden hat. Generell gilt: Lebens-<br />

bzw. Nutzungsdauer und Nachhaltigkeit stehen in<br />

einem proportionalen Verhältnis: Je widerstandsfähiger<br />

ein Bodenbelag ist und je länger er genutzt werden kann,<br />

umso nachhaltiger und wirtschaftlicher ist er. Denn das<br />

Herausreißen des Altbelags, der neue Bodenaufbau in-<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 2/65

nora systems Reinraumlabore in Kliniken Ries Nördlingen<br />

AUGUST <strong>2023</strong><br />

Liebe Reinraum-Tätige<br />

und -Interessierte,<br />

Juli und August sind die beiden<br />

Sommer-Ferien-Monate in<br />

Deutschland. Wobei nicht alle immer<br />

weg sind. Denn der Ferien-Zeitraum<br />

beginnt <strong>2023</strong> am 6.7. und endet am 11.9.<br />

nora systems Reinraumlabore in Kliniken Apotheke Tübingen<br />

klusive zementgebundener Spachtelmasse, die Neuverlegung mit Verklebung<br />

und die anschließende Entsorgung der Altbeläge bedeutet finanziellen Aufwand<br />

und stellt zusätzlich eine wesentliche Belastung für die Umwelt dar. Es macht<br />

sowohl in ökologischer als auch in ökonomischer Hinsicht einen großen Unterschied,<br />

wie oft der Boden während der Nutzungsphase eines Gebäudes ausgetauscht<br />

werden muss. In der Berechnung einer Ökobilanz von 50 Jahren kann das<br />

einmal, zweimal oder sogar mehrfach der Fall sein. Ein langlebiger Bodenbelag,<br />

der exakt auf die Prozessanforderungen zugeschnitten und wirtschaftlich im Unterhalt<br />

ist, kann zu nachhaltigen Produktionsgebäuden einen entscheidenden<br />

Beitrag leisten: Wer hier vorausschauend plant, kann im Laufe der Zeit erheblich<br />

sparen. Derzeit wird ein EU-weites Klassifizierungssystem für die Bewertung<br />

ökologischer Nachhaltigkeit von wirtschaftlichen Aktivitäten etabliert, die<br />

sogenannte Taxonomie . Ziel dieses 2022 in Teilbereichen bereits eingeführten<br />

Regelwerks ist es, das Vertrauen bei Investoren zu stärken, grüne Investitionen<br />

transparenter und attraktiver zu machen sowie die Anleger vor Greenwashing zu<br />

schützen.<br />

nora systems GmbH<br />

Höhnerweg 2-4<br />

D 69469 Weinheim<br />

Telefon: +49 6201 2743934 Mobilfunk: +49 172 6330484<br />

eMail: frank.baehr@nora.com<br />

Internet: http://www.nora.com<br />

1 Quelle: DI Verein Deutscher Ingenieure, Cleanroom technology - Compatibility<br />

with required clean-liness and surface cleanliness, 2021, VDI 2<strong>08</strong>3 Blatt 9.1<br />

- Reinraumtechnik - Reinheitstauglichkeit und Oberflächenreinheit | VDI<br />

2 Quelle: https://ec.europa.eu/commission/presscorner/detail/de/ip_22_711,<br />

2022<br />

Ich wünsche allen schöne und<br />

erholsame Ferien. Und für alle, die<br />

schon wieder zurück sind oder noch<br />

nicht weg waren, haben wir einen<br />

interessanten NEWSLETTER<br />

zusammen gestellt.<br />

Wir wünschen Ihnen viel Spaß beim<br />

Lesen der gesammelten Informationen:<br />

> Durchdachte Bodenwahl schont<br />

Ressourcen und Budgets<br />

> Qualifizierte Mikroscanner für<br />

kundenspezifische Anwendungen<br />

in der Medizin<br />

> Monitoringsystem für den Neubau<br />

einer zentralen Sterilherstellung<br />

> Fremdkörper leicht erkennen<br />

> Verpacken von Arzneimitteln<br />

> Neue Möglichkeiten in der<br />

mikrobiellen Kontaminationskontrolle<br />

> Aktuelle und zukünftige Herausforderungen<br />

in der Teilereinigung<br />

effizient und nachhaltig meistern<br />

> . . .<br />

Und an alle, die den NEWSLETTER<br />

noch später lesen wollen:<br />

Alle bisher erschienenen<br />

NEWSLETTER finden Sie im<br />

Internet im NEWSLETTER-Archiv.<br />

Mit freundlichem Gruß<br />

Reinhold Schuster<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 3/65

Von Vaisala bereitgestellt: Feuchte- und Temperaturmesswertgeber der<br />

Baureihen HMT330 und HMT360, gefolgt von zwei Indigo520 Messwertgebern<br />

und vier HMP5 Sonden für relative Feuchte und Temperatur<br />

Führender Hersteller von Verpackungsfolien<br />

entscheidet sich für Vaisala Messgeräte für<br />

umweltfreundliche Verpackungslösung<br />

Die Herausforderung: weiterhin kostengünstige<br />

Verpackungen herzustellen<br />

Unternehmen weltweit versuchen, sowohl Abfall als auch den CO2-<br />

Fußabdruck ihrer Produkte zu reduzieren. So hat die wachsende<br />

Nachfrage nach umweltfreundlichen Verpackungen dazu geführt,<br />

dass Futamura zum weltweit größten Hersteller nachhaltiger Zelluloseverpackungsfolien<br />

geworden ist, einschließlich ihrer führenden<br />

NatureFlex-Reihe.<br />

Um solche nachhaltigen Folien herzustellen, müssen im Produktionsprozess<br />

genaue Bedingungen eingehalten werden. Dies<br />

erfordert hochgenaue Temperatur- und Feuchtemessungen, insbesondere<br />

während der Folientrocknung und bei der Lagerung der<br />

fertigen Produkte. Futamura UK setzt Vaisala Messgeräte an seinem<br />

Vaisala Indigo520 transmitter and HMP5 relative humidity<br />

and temperature probes at Futamura‘s sustainable packaging films<br />

production. (photo courtesy of Futamura)<br />

gesamten Standort ein, einschließlich Vaisala HUMICAP® Feuchte-<br />

und Temperaturmesswertgeber HMT360 in seinen Beschichtungstürmen<br />

innerhalb seiner Konditionierern. Da die Beschichtungstürme<br />

leicht entzündliche Lösemittel enthalten, müssen die<br />

in diesen Bereichen eingesetzten Produkte für die Ex-Umgebung<br />

zertifiziert sein. Die Vaisala Messwertgeber HMT360, jetzt ersetzt<br />

durch den ATEX-zertifizierten HMT370EX, sind eigensicher und<br />

damit ideal für den Einsatz in solchen Ex-Bereichen geeignet.<br />

Vaisala Messinstrumente sind auch an Gießmaschinen von Futamura<br />

UK zu finden, die in den Trocknerkanälen montiert sind,<br />

um Temperatur und Feuchte zu messen. Die Vaisala HUMICAP®<br />

Feuchte- und Temperaturmessgeräte der Serie HMT330 wurden<br />

entwickelt, um hochgenaue Messungen in anspruchsvollen industriellen<br />

Anwendungen bereitzustellen. Diese Messwertgeber steuern<br />

ein Ventil, das die Dampfmenge erhöht oder verringert, die in die<br />

Trockner geleitet wird. Dadurch kann die Feuchte auf dem Sollwert<br />

gehalten werden, der für das Trocknen jedes spezifischen Folientyps<br />

erforderlich ist. Der Feuchtegehalt ist ein wesentlicher Faktor<br />

für die Eigenschaften der Endfolie. Daher ist eine präzise Steuerung<br />

unerlässlich, um die Qualität zu gewährleisten und Abfall zu reduzieren.<br />

Da es sich bei der HMT330 Serie um ein älteres Modell handelt,<br />

wollte Futamura seine Messtechnik zukunftssicher gestalten – also<br />

wandte sich das Unternehmen an Vaisala, um sich beraten zu lassen.<br />

Die Lösung: Service, Support und führende Technologie<br />

Andrew Williams, Vertriebsleiter bei Vaisala, besuchte den britischen<br />

Standort von Futamura in Wigton, Cumbria, um die Vorteile<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 4/65

des Wechsels zu Indigo zu demonstrieren und die verfügbaren Optionen<br />

mit David Carr, Electrical Engineering Chargehand, sowie David<br />

Mansergh und Chris Reid, Technical Engineers, zu besprechen.<br />

„Wir erklärten dem Vertriebsleiter von Vaisala, wo wir die Instrumente<br />

der Baureihe HMT330 verwenden, und er schlug vor, die<br />

Indigo520 Anzeige mit einer HMP5 Sonde für relative Feuchte und<br />

Temperatur zu verwenden“, erzählt David Carr. „Wir waren mehr als<br />

zufrieden mit dem Vorschlag. Sein umfassendes Produktwissen und<br />

sein umfangreiches Know-how in den Bereichen Engineering und<br />

Prozesssysteme waren ein großer Vorteil in der Entscheidungsfindung.<br />

Er ist auch die Kalibrierung und die Einrichtung der Geräte mit<br />

unseren Elektrofachkräften durchgegangen. Der Service und Support<br />

von Vaisala waren erstklassig – Andrew Williams hat alles getan,<br />

um uns zu unterstützen.“<br />

Der Indigo520 kann gleichzeitig mit zwei separaten Sonden<br />

verbunden werden und verfügt über ein übersichtliches und benutzungsfreundliches<br />

Touchscreen-Display. Futamura schätzt besonders<br />

die Bildschirmgröße und die leicht lesbaren Grafiken sowie die<br />

Möglichkeit, Sonden zur Kalibrierung auszutauschen. Es war auch<br />

hilfreich, dass die HMP5 Sonde mechanisch genauso funktioniert<br />

wie die bereits vertrauten HMT330 Geräte und mit derselben mechanischen<br />

Hardware installiert wird.<br />

„Wenn Sie Produkte – und ein Unternehmen – finden, denen Sie<br />

vertrauen können, ist es wirtschaftlich sinnvoll, die Geschäftsbeziehung<br />

fortzusetzen. Bei Futamura werden seit vielen Jahren Vaisala<br />

Messinstrumente eingesetzt. Dies hilft uns dabei, die Qualität unserer<br />

nachhaltigen Verpackungsfolien sicherzustellen, und wir werden<br />

dies auch in Zukunft tun. Als Werk behalten wir gerne einen Standortstandard<br />

bei, weil dies die Vorratshaltung von Ersatzteilen und<br />

den Austausch von Geräten bei Bedarf vereinfacht. Man kann mit<br />

Sicherheit sagen, dass Vaisala aufgrund seiner Zuverlässigkeit und<br />

einfachen Installation und Verwendung unsere bevorzugte Marke<br />

ist. (David Carr, Electrical Engineering Chargehand, Futamura UK)<br />

Die Vorteile: nachhaltige Verpackungsfolie<br />

in gleichbleibend hoher Qualität<br />

Durch den Einsatz von Vaisala Messgeräten in der Fertigung profitiert<br />

Futamura von den folgenden Vorteilen:<br />

– Genaue Steuerung des Produktionsprozesses<br />

– Gleichbleibende Produktqualität<br />

– Weniger Abfall<br />

– Vertrauenswürdiger Service und Support von Lösungsfachleuten<br />

– Die Sicherheit, die mit bewährten und zuverlässigen Lösungen<br />

einhergeht<br />

Vaisala GmbH<br />

Rheinwerkallee 2, D 53227 Bonn<br />

Telefon: +49 228 249710<br />

Telefax: +49 228 2497111<br />

eMail: vertrieb@vaisala.com<br />

Internet: http://www.vaisala.de<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 05-<strong>2023</strong><br />

Seite 5/103

Altmann Fördertechnik gewinnt<br />

Bayerischen Mittelstandspreis <strong>2023</strong><br />

Am vergangenen Freitagabend fand im Künstlerhaus in München die Preisverleihung des Bayerischen Mittelstandspreis<br />

<strong>2023</strong> statt. Von den 16 nominierten Firmen wurden acht ausgezeichnet. Altmann Fördertechnik zählte zu den glücklichen<br />

Gewinnern und nahm eine der Preisskulpturen mit nach Hause nach Albaching.<br />

Der Bayerische Mittelstandspreis wird gemeinsam<br />

vom Europäischen Wirtschaftsforum<br />

e.V., der Hochschule für angewandtes<br />

Management (HAM) und weiteren Partnern<br />

vergeben. Gewürdigt werden damit<br />

Unternehmen, die innovative Produkte<br />

entwickeln, schnell auf Veränderungen reagieren,<br />

nachhaltig sind und als attraktiver<br />

Arbeitgeber wahrgenommen werden, kurz,<br />

solche Firmen, die als „Säulen der Gesellschaft“<br />

eine Vorbildfunktion in ihrer Region<br />

übernehmen. Altmann Fördertechnik ging<br />

mit der Maxime „Nur die Physik limitiert<br />

uns – zusammen überwinden wir Grenzen!“<br />

ins Rennen und wurde als eine von acht Firmen<br />

mit dem Mittelstandspreis <strong>2023</strong> ausgezeichnet.<br />

Gesucht: Kreative Produktinnovationen<br />

Prof. Dr. Peter Steinhoff von der Hochschule<br />

für angewandtes Management und Mitorganisator<br />

der Auszeichnung sagt: „Ziel ist<br />

Am 26. Juni fand die Verleihung des Bayerischen Mittelstandspreises <strong>2023</strong> im Künstlerhaus in<br />

München statt. Robert Altmann, Geschäftsführer mit Sohn Maximilian Altmann von Altmann<br />

Fördertechnik, nahmen den Preis entgegen. (Foto: EWIF e.V./Alexander von Spreti, München)<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 6/65

es, Unternehmen auszuzeichnen, die mit<br />

unkonventionellen Ansätzen besondere<br />

Herausforderungen meistern.“ Die Jury, in<br />

der auch ehemalige Preisträger vertreten<br />

sind, kam zu dem Ergebnis, dass dies auf<br />

Altmann zutrifft.<br />

Der oberbayerische Kranspezialist<br />

aus dem Chiemgau ist stolz darauf, bereits<br />

mehrere spektakuläre Kran-Sonderanfertigungen<br />

für die unterschiedlichsten Branchen<br />

konzipiert, produziert und montiert<br />

zu haben. Dazu zählen die bis dato größten<br />

Reinraumkrane der Welt: zwei Zweiträger-<br />

Laufkrane mit je zwei synchronisierten<br />

Hubwerken à 15 Tonnen Tragkraft und einer<br />

Spannweite von 30 Metern. Die Tatsache,<br />

dass Altmann seine Spezialkrane in enger<br />

Abstimmung mit dem Kunden konzipiert<br />

und diese schnell auf Kundenbedürfnisse<br />

anpassen kann, wurde von der Jury positiv<br />

bewertet.<br />

Neben der Kategorie „Zukunftsfähigkeit<br />

und Innovation“, in der der Kranhersteller<br />

in besonderem Maße punkten konnte,<br />

wurden drei weitere Bereiche genauer<br />

unter die Lupe genommen und bewertet:<br />

– Robustheit und Resilienz<br />

– Nachhaltigkeit und Verantwortung<br />

– Attraktivität als Arbeitgeber<br />

Resilient aufgrund hoher Fertigungstiefe<br />

Gerade während der Corona-Pandemie hat<br />

es sich für Altmann ausgezahlt, dass das<br />

Unternehmen über eine Fertigungstiefe von<br />

70 Prozent verfügt; Zahnräder werden komplett<br />

selbst gefertigt. „Wir haben festgestellt,<br />

dass es sogar günstiger ist, wenn wir selbst<br />

produzieren. Wir sind auch jetzt während<br />

der Ukraine-Krise weitgehend unabhängig<br />

von externen Lieferanten und haben die<br />

Komponenten genau in der Ausführung und<br />

Qualität, wie wir sie benötigen“, so der Geschäftsführer<br />

Achim Altmann.<br />

Nachhaltigkeit hat hohen Stellenwert<br />

Dank einer PV-Anlage und daran angeschlossener<br />

Kalt-Wasser-Wärmepumpe<br />

ist Altmann Fördertechnik in der Lage, das<br />

Werk selbst mit Energie zu versorgen. In<br />

der Produktion legt der Kransteller Wert<br />

auf Nachhaltigkeit; beispielsweise werden<br />

Ausschussteile in der Rohteilfertigung<br />

wieder eingeschmolzen. Bei der Lieferantenauswahl<br />

achtet das Unternehmen<br />

darauf, mit regionalen Firmen zusammenzuarbeiten:<br />

Zerspaner und Aluminiumgießerei<br />

befinden sich in unmittelbarer Nähe.<br />

Der Bau zweier neuer Fertigungshallen<br />

wurde ausschließlich mit Firmen vor Ort<br />

realisiert.<br />

NEWSLETTER | Ausgabe <strong>DE</strong> 06-<strong>2023</strong><br />

Attraktiver Arbeitgeber in der Region<br />

Auch wenn die Kunden von Altmann auf<br />

der ganzen Welt sitzen, ist der Hersteller in<br />

Albaching in der Nähe des Chiemsees verwurzelt.<br />

Die Zufriedenheit der Mitarbeitenden<br />

wird auch in den sozialen Netzwerken<br />

geteilt. Die Mitarbeiter schätzen es, in<br />

einem familiengeführten Unternehmen zu<br />

arbeiten und in einer Region zu leben, in<br />

der andere Urlaub machen. Geschäftsführer<br />

Robert Altmann: „Wir erleben es im Umgang<br />

mit unseren Mitarbeitern, dass diese sich<br />

besonders mit den geschaffenen Produkten<br />

identifizieren und fördern das auch. An<br />

unserem Teststand wird jede Krananlage<br />

umfassend getestet und jeder unserer Mitarbeiter<br />

kann mit eigenen Augen sehen, woran<br />

er oder sie mitgearbeitet hat. Das trägt<br />

sehr viel zur Motivation bei.“ Sein Bruder<br />

Achim ergänzt: „Wir sind sehr stolz darauf,<br />

dass unsere Konstrukteure mit ihren Leistungen<br />

Standards in der Branche setzen<br />

und stets daran arbeiten, für unsere Kunden<br />

das technische Machbare auszureizen. So<br />

entwickeln wir uns auch als Kranspezialist<br />

beständig weiter.“<br />

Beide Geschäftsführer sind hoch erfreut<br />

darüber, dass ihre Rolle als Arbeitgeber in<br />

der Region nun gewürdigt wurde: „Unsere<br />

Mitarbeiter teilen unsere Leidenschaft zum<br />

Kranbau. Daher freut sich die gesamte Belegschaft<br />

mit uns gemeinsam, dass unsere<br />

Arbeit nun mit dem Bayerischen Mittelstandspreis<br />

ausgezeichnet wurde.“<br />

Über den Bayerischen Mittelstandspreis<br />

Der Bayerische Mittelstandspreis steht<br />

unter der Schirmherrschaft von Landtagspräsidentin<br />

Ilse Aigner und dem Staatsminister<br />

für Wirtschaft, Hubert Aiwanger.<br />

Seit 2007 wurden insgesamt 49 von über<br />

450 nominierten bayerischen Unternehmen<br />

ausgezeichnet. Der Mittelstandspreis wurde<br />

dieses Jahr zum 14. Mal vergeben. Seit 2021<br />

wird er vom Europäischen Wirtschaftsforum<br />

e.V., der Hochschule für angewandtes<br />

Management (HAM) und weiteren Partnern<br />

vergeben. Formal muss ein Unternehmen,<br />

das sich bewirbt, zwischen 50 und 1.000<br />

Mitarbeiter beschäftigen und familien- oder<br />

eigentümergeführt sein. Und natürlich in<br />

Bayern beheimatet sein.<br />

ALTMANN GmbH<br />

Oberdieberg 23-25<br />

Telefon: +49 8076 88790<br />

D 83544 Albaching<br />

eMail: kontakt@altmann-foerdertechnik.de<br />

Internet: http://www.altmann-foerdertechnik.de<br />

Seite 7/65

Innovative Mikroscanner des Fraunhofer IPMS für die Medizintechnik<br />

Qualifizierte Mikroscanner für<br />

kundenspezifische Anwendungen<br />

in der Medizin<br />

Das Potenzial von Mikroscannern in der Medizintechnik ist immens. Sie überzeugen durch ihr geringes Volumen und Gewicht<br />

sowie die hohe Energieeffizienz, welche den mobilen Einsatz ermöglichen. Um den kundenspezifischen Anforderungen<br />

gerecht zu werden, wurden am Fraunhofer IPMS bereits mehr als 200 unterschiedliche Mikroscanner-Designs entwickelt.<br />

Das Leistungsangebot erstreckt sich dabei entlang der gesamten Wertschöpfungskette von der Konzeption über<br />

die Prototypentwicklung bis hin zur Pilotfertigung im eigenen Reinraum auf 8“ Wafern. Dabei erweitert das Fraunhofer<br />

IPMS den Anwendungsbereich der Scannerspiegeltechnologie kontinuierlich mit neuartigen und patentierten Designlösungen<br />

und Technologiemodulen, sowie der Integration von künstlicher Intelligenz (KI).<br />

Mikroscanner sind kleinste optische Bauelemente,<br />

die in der Lage sind, winzige Spiegel<br />

um eine oder mehrere Achsen auszulenken,<br />

um ein sehr schnelles und präzises<br />

Scannen oder Projizieren zu ermöglichen.<br />

Durch ihre berührungslose Arbeitsweise sowie<br />

die kleine Größe, das geringe Gewicht<br />

und die hohe Energieeffizienz eröffnen sie<br />

neue Möglichkeiten in der Medizintechnik.<br />

Die vielseitigen Anwendungsmöglichkeiten<br />

Customer Evaluation Kit für quasi-statische MEMS Scanner. © Fraunhofer IPMS<br />

von Mikroscannern in der Medizin umfassen<br />

unter anderem die Bildaufnahme für<br />

medizinische Endoskope, die konfokale Mikroskopie,<br />

Fluoreszenzmikroskopie, Spektroskopie<br />

sowie die Ophthalmologie.<br />

Die Mikroscanner des Fraunhofer IPMS<br />

zeichnen sich durch große Scanwinkel und<br />

hohe Scanfrequenzen aus und zeigen eine<br />

hervorragende Langzeitstabilität. Die Unterstützung<br />

der Kunden bei der Entwicklung<br />

spezifischer Modulaufbauten sowie<br />

elektronische Lösungen zur kontrollierten<br />

hochpräzisen Ansteuerung runden das<br />

Leistungsspektrum des Instituts ab. Gerade<br />

für kleinere und mittlere Unternehmen bieten<br />

die verschiedenen Evaluations-Kits des<br />

Fraunhofer Instituts die Möglichkeit, die<br />

Mikroscannertechnologie in ihre Produktentwicklung<br />

einzubeziehen, ohne dass eine<br />

aufwendige und kostspielige Eigenentwicklung<br />

einer Ansteuerelektronik zur Erfüllung<br />

der Spezifikationen notwendig ist.<br />

Mikroscanner des Fraunhofer IPMS in der<br />

Medizintechnik<br />

Laser-Scanning-Mikroskops zur Tumorabgrenzung. © Fraunhofer IPMS<br />

Die bisherigen kundenspezifischen Entwicklungen<br />

von Mikroscannern des Fraunhofer<br />

IPMS wurden in den letzten Jahren für<br />

mehrere Partner in der Praxis qualifiziert,<br />

um in Kundenprodukten zum Einsatz zu<br />

kommen. Dabei konnten sich diese Bauelemente<br />

in der Praxis bewähren.<br />

So hat das Fraunhofer IPMS vor einigen<br />

Jahren doppelresonante MEMS-Scanner<br />

entwickelt, die das Herzstück eines kompakten<br />

Röntgenfolienscanners für die digitalisierte<br />

Zahnmedizin sind. Diese Mikroscanner<br />

werden im hauseigenen Reinraum<br />

im Rahmen einer Pilotfertigung mit bis zu<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 8/65

einigen 1000 Stück pro Jahr qualifiziert für<br />

das Kundenprodukt hergestellt. Die Montage<br />

auf einem eigens entwickelten Bauelementträger<br />

mit integrierter Elektronik<br />

und anschließendem Test wird ebenfalls<br />

am Fraunhofer IPMS durchgeführt. Dass die<br />

Qualität nach Industriestandard im Fokus<br />

steht, garantiert die Zertifizierung des Instituts<br />

nach ISO 9001.<br />

Weitere Applikationen der Medizintechnik<br />

des Fraunhofer IPMS sind die für<br />

die Firma Norlase entwickelten Laserscanner,<br />

welche in der Ophthalmologie in der<br />

Behandlung von Netzhaut- und Glaukom-<br />

Patienten zum Einsatz kommen werden.<br />

Durch den Einsatz der MEMS-Scanner des<br />

Fraunhofer IPMS ist eine zuvor unerreichte<br />

Miniaturisierung des Systems und eine höhere<br />

Auflösung möglich.<br />

Für das Startup Envision Diagnostics<br />

entwickelt das Institut Mikroscanner für<br />

einen standardisierten, schnellen und zuverlässigen<br />

Augentest, welcher alle qualitativen<br />

Parameter erfasst, auswertet und darstellt.<br />

Dies liefert Ärzten umfangreichere<br />

und zuverlässigere Patientendaten, sodass<br />

sichere Entscheidungen getroffen werden<br />

können.<br />

Mikroscanner des Fraunhofer IPMS<br />

in der Mikroskopie<br />

Vielfältige Anwendungen finden Mikroscannerspiegel<br />

auch in der medizinischen<br />

Mikroskopie. Dank optischer Kohärenztomografie<br />

können die Oberflächen- und Tiefenstruktur<br />

von Objekten mit einer Auflösung<br />

im Mikrometerbereich analysiert werden.<br />

Die Mikroscannerspiegel des Fraunhofer<br />

IPMS ermöglichen damit eine neue Art<br />

der Erfassung von Umgebungsparametern<br />

und sind Herzstück eines neuartigen Laser-<br />

Scanning-Mikroskops zur Tumorabgrenzung.<br />

Mit dessen Hilfe können Krebsoperationen<br />

schneller, präziser und sicherer<br />

gemacht werden. Noch im Operationssaal<br />

kann die Ärztin oder der Arzt mithilfe des<br />

Mikroskops das Gewebe untersuchen, aus<br />

dem der Tumor gerade herausgeschnitten<br />

wurde. Ein vorher aufgebrachter Fluoreszenz-Marker<br />

macht alle Krebszellen sichtbar,<br />

die nach dem Schnitt eventuell noch<br />

zurückgeblieben sind. Diese lassen sich<br />

dann restlos und präzise entfernen. Das umliegende<br />

Gewebe wird dabei geschont, weil<br />

man im Mikroskop-Display genau sieht, wo<br />

das gesunde Gewebe anfängt. Und niemand<br />

muss mehr auf ein Laborergebnis warten.<br />

Auch das vom Bundespräsidenten mit<br />

dem Deutschen Zukunftspreis 2022 prämierte<br />

ZEISS Lattice Lightsheet 7 der Firma<br />

Zeiss nutzt die Mikroscanner-Technologie<br />

des Fraunhofer IPMS. Das Mikroskopsystem<br />

für die schonende 3D-Bildgebung<br />

von lebenden Zellen nutzt unter anderem<br />

das vom Institut entwickelte Scannermodul<br />

Light Deflection Cube (LDC). Dieses wurde<br />

qualifiziert und wird ebenfalls im Rahmen<br />

einer Pilotfertigung dem Kunden Zeiss jährlich<br />

für das aktuelle Produkt zur Verfügung<br />

gestellt.<br />

Auf der Messe Laser World of Photonics<br />

vom 27. bis 30. Juni ist das Fraunhofer IPMS<br />

am Fraunhofer Gemeinschaftsstand vertreten.<br />

Am Stand des Instituts können Interessierte<br />

einen exklusiven Einblick in die<br />

Entwicklungen des Instituts erhalten und<br />

mit den Forschenden des Fraunhofer IPMS<br />

ins Gespräch kommen. Eine vorherige Terminvereinbarung<br />

ist über die Webseite des<br />

Instituts unter https://www.ipms.fraunhofer.<br />

de/en/events/<strong>2023</strong>/Laser.html möglich.<br />

Fraunhofer-Institut für Photonische Mikrosysteme<br />

IPMS<br />

D 01109 Dresden<br />

D<br />

A<br />

T<br />

E<br />

Dienstleistungen<br />

N<br />

M<br />

A<br />

N<br />

A<br />

G<br />

Instrumente zum<br />

Monitoring<br />

STERILITÄTS-<br />

SICHERUNG<br />

E<br />

M<br />

E<br />

N<br />

T<br />

Der einzige<br />

Komplettanbieter für<br />

Kontaminationsüberwachungslösungen<br />

Umgebungs-<br />

Monitoringsysteme<br />

Schulung und<br />

Weiterbildung<br />

T<br />

Kontaktieren Sie uns<br />

für mehr Informationen:<br />

www.pmeasuring.de<br />

pmsgermany@pmeasuring.com<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 05-<strong>2023</strong><br />

Seite 9/103<br />

D<br />

A<br />

T<br />

E<br />

N<br />

I<br />

N<br />

T<br />

E<br />

G<br />

R<br />

I<br />

T<br />

Ä

Energieintensive Prozesse wie das Laserschneiden sollten dann stattfinden, wenn ausreichend Energie<br />

aus erneuerbaren Ressourcen bereitsteht. © TRUMPF<br />

Forschungsprojekt de:karb soll CO2-Fußabdruck<br />

über die gesamte Lieferkette offenlegen<br />

Für mehr Klimaschutz in der Blechfertigung sorgen Trumpf, Thyssenkrupp Materials Services und das Fraunhofer IPA im<br />

Forschungsprojekt de:karb. Ziel der Zusammenarbeit ist eine offene Plattform, mit der Anwender den CO2-Vebrauch ihres<br />

Bauteils genau bestimmen können. Das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) fördert das Projekt<br />

mit 8,3 Millionen Euro.<br />

Geleitet von der Firma Trumpf erforschen Thyssenkrupp Materials<br />

Services, das Fraunhofer-Institut für Produktionstechnik und Automatisierung<br />

IPA und weitere Partner, wie sich der CO2-Verbrauch<br />

in der Blechfertigung senken lässt. Ziel ist eine frei zugängliche<br />

Online-Plattform, mit der Unternehmen den CO2-Abdruck ihres<br />

Bauteils genau ermitteln können. „Digitalisierung ist der Schlüssel<br />

zu mehr Klimaschutz in der Industrie. Als Leitanbieter und Leitanwender<br />

für die digital vernetzte Fertigung bringen wir alles mit, um<br />

zusammen mit unseren Partnern die Blechwelt nachhaltiger zu machen“,<br />

sagt Jens Ottnad, Projektleiter bei Trumpf. Das Vorhaben ist<br />

im Juni gestartet und läuft drei Jahre. Das BMWK fördert es mit 8,3<br />

Millionen Euro.<br />

Onlineplattform macht Emissionsverbrauch transparent<br />

Die Onlineplattform soll erkennbar machen, welche Maßnahmen in<br />

welchem Produktionsschritt die größten CO2-Einspareffekte bewirken<br />

würden. Hierfür binden Trumpf und Thyssenkrupp Materials<br />

Services ihre IT-Systeme an die Plattform an. „Um Emissionen zu<br />

senken, müssen Unternehmen wissen, wie groß der eigene CO2-<br />

Fußabdruck ist. Die dafür notwendige Transparenz wollen wir über<br />

die Online-Plattform schaffen. So können wir die Umsetzung von<br />

Regularien vereinfachen und legen zudem die Grundlage zur Kreislaufwirtschaft“,<br />

sagt Sebastian Smerat, Projektleiter bei Thyssenkrupp<br />

Materials Services.<br />

Über die gesamte Lieferkette hinweg können die Projektpartner<br />

dank Maschinen- und Produktionsdaten Maßnahmen für mehr<br />

Nachhaltigkeit bewerten. Dazu gehört beispielsweise die konkrete<br />

CO2-Ersparnis, wenn Anwender aus einer bestimmten Menge Metall<br />

zusätzliche Bauteile gewinnen oder unnötige Materialtransporte<br />

vermeiden. „Eine Besonderheit von de:karb ist die Reduktion der<br />

CO2-Nutzung durch Optimierungen entlang der gesamten Wertschöpfungskette.<br />

Hier spielen Methoden der Künstlichen Intelligenz<br />

(KI) und des maschinellen Lernens eine zentrale Rolle“, erklärt<br />

Marco Huber, der am Fraunhofer IPA das Projekt verantwortet.<br />

Technologien rund um KI und Vernetzung<br />

Das Fraunhofer IPA und weitere Partner forschen unter der Leitung von<br />

Trumpf im Projekt de:karb daran, wie sich der Klimaschutz in der Blechfertigung<br />

steigern lässt. © Thyssenkrupp Materials Services<br />

Die deutsche Stahl- und Blechproduktion verursacht laut der Eröffnungsbilanz<br />

Klimaschutz des Bundesministeriums für Wirtschaft<br />

und Klimaschutz (BMWK) rund ein Viertel der Industrieemissionen<br />

in Deutschland. Besonders energieintensiv ist es, das Rohmaterial<br />

herzustellen. Die Materialausnutzung in der Fertigung zu verbessern<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 10/65

ist deshalb ein Schwerpunkt im Forschungsvorhaben. Trumpf arbeitet<br />

dafür an neuen Technologien für das Schachteln, um mithilfe von<br />

KI mehr Teile aus dem Blech herauszuschneiden.<br />

Ein weiterer Aspekt der Initiative ist die Optimierung des Scheduling-Verfahrens,<br />

also des zeitlichen Ablaufs in der Produktion.<br />

Hier arbeitet das Fraunhofer IPA daran, mithilfe von KI ökologische<br />

Rahmenbedingungen bei der Fertigung zu berücksichtigen. So wäre<br />

es beispielsweise möglich, besonders energieintensive Produktionsschritte<br />

wie die Laserbearbeitung dann stattfinden zu lassen,<br />

wenn möglichst viel Strom aus erneuerbaren Ressourcen vorhanden<br />

ist. Gleichzeitig sollen die Strategien Anwendern gewährleisten,<br />

Auftrage flexibel abzuarbeiten.<br />

Die Aufgabe von Thyssenkrupp Materials Services ist es, die<br />

Material-, Wert- und Datenströme mittels einer zu entwickelnden<br />

digitalen Plattform zu orchestrieren. So lassen sich Einsatzmaterialien<br />

und deren Kenndaten zurückverfolgen. Einheitliche Standards<br />

sollen dabei die Vernetzung erlauben.<br />

kann, sichert sich Wettbewerbsvorteile”, sagt Ottnad. Weitere Projektpartner<br />

sind die Unternehmensberatungen AEC und SES-Ingenieure,<br />

die duale Hochschule Baden-Württemberg, das KI-Start-up<br />

Nash und der Blechfertiger H.P. Kaysser.<br />

Projektsteckbrief<br />

Vollständiger Name: de:karb – Fertigungsindustrie dekarbonieren<br />

Fördergeber: Bundesministerium für Wirtschaft und Klimaschutz im<br />

Rahmen von GreenTech Entwicklung digitaler Technologien<br />

Laufzeit: 01.06.<strong>2023</strong> bis 31.05.2026<br />

Projektpartner: Trumpf (Konsortialführer), Thyssenkrupp Materials<br />

Services, AEC, SES-Ingenieure, Duale Hochschule Baden-Württemberg,<br />

Nash und H.P. Kaysser<br />

CO2-Abdruck als Wettbewerbskriterium<br />

Da sich der ökologische Fußabdruck der Fertigung immer mehr zum<br />

Wettbewerbskriterium entwickelt, reagieren die Partner mit dem<br />

Projekt schon heute auf die sich verändernden Bedürfnisse von<br />

Kunden und Unternehmen. „Vor allem in westlichen Märkten achten<br />

Kunden immer mehr auf den CO2-Ausstoß der Unternehmen. Wer<br />

besonders klimaschonende Wertschöpfungsketten nachweisen<br />

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA<br />

Nobelstraße 12<br />

D 70569 Stuttgart<br />

Telefon: +49 711 970 1667<br />

eMail: joerg-dieter.walz@ipa.fraunhofer.de<br />

Internet: http://www.ipa.fraunhofer.de<br />

Reinraum-Produkte<br />

Protects,<br />

what<br />

matters.<br />

40 Jahre<br />

Qualität im<br />

Reinraum<br />

→ iab-bs.de<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 05-<strong>2023</strong><br />

Seite 11/103

Reinraum Monitoring Case Study<br />

Monitoringsystem für den Neubau<br />

einer zentralen Sterilherstellung<br />

Für die zentrale Sterilherstellung der Firma<br />

Medipolis Produktion GmbH im Pharmapark<br />

Jena wurde ein Reinraum Monitoringsystem<br />

zur Überwachung und Dokumentation<br />

des TOX und NON-TOX Herstellungsbereiches<br />

benötigt. Mit der Zentralisierung<br />

der Produktion an einem Standort in Jena<br />

wurde die Herstellfläche deutlich vergrößert<br />

und die Arbeitsabläufe optimiert. Deutschlandweit<br />

arbeiten bei Medipolis mittlerweile<br />

über 500 Mitarbeitende und an zwei festen<br />

Standorten.<br />

Für die Umsetzung des Projektes hat<br />

sich der Spezialist für pharmazeutisch-pflegerische<br />

Versorgung für das ganzheitliche<br />

BRIEM Monitoringsystem entschieden.<br />

Besonders wichtig war dem Betreiber, dass<br />

die Sensoriken den örtlichen Reinraumanforderungen<br />

voll entsprechen und dass<br />

die Software perfekt auf den bestehenden<br />

Tagesablauf der Produktion und der damit<br />

verbundenen Prozesse abgestimmt ist und<br />

über ein automatisches und übersichtliches<br />

Reporting verfügt.<br />

Mit dem ganzheitlichen Monitoringsystem<br />

von BRIEM können alle Anforderungen<br />

des Betreibers erfüllt werden. Das System<br />

überwacht kontinuierlichen die Umgebungsparameter<br />

Druck und Temperatur in<br />

42 Reinräumen/Schleusen. Außerdem wird<br />

die Partikelkonzentration in 7 Reinraumklasse-B-Räumen<br />

sowie 15 Sicherheitswerkbänken<br />

gemäß den Anforderungen des<br />

Annex 1 überwacht und die Temperatur von<br />

mehreren Kühlgeräten/Kühlzellen.<br />

Zur Alarmierung bei Grenzwertverstößen<br />

wurde ein detailliertes Alarmkonzept<br />

erarbeitet und umgesetzt. Monitoringdaten<br />

und auch Störungsmeldungen der Reinraum-Lüftungsanlage<br />

(GLT) wurden in das<br />

Alarmverhalten mit eingebunden.<br />

Umsetzung vor Ort<br />

Für die Druck- und Temperaturmessung in<br />

den Reinräumen wurden verschieden bestückte<br />

BRIEM MESS-Panels eingesetzt<br />

und flächenbündig in die Reinraumwand<br />

integriert. Raumtemperaturen außerhalb<br />

der Reinräume wurden mit BRIEM Aufputzmessgeräten<br />

ausgeführt. Zur Partikelmessung<br />

in den 15 GMP-Klasse-A-Bereichen<br />

und den 7 Klasse-B-Räumen wurden<br />

Partikelzähler mit externer Pumpe<br />

verwendet. An allen Messstellen wurden<br />

die Schlauchlängen gemäß den Vorgaben<br />

des Annex1 so kurz wie möglich gehalten<br />

(≤ 1 Meter).<br />

Alle Kühl- und Gefrierschränke wurden<br />

mittels PT1000-Sensoren an das Monito-<br />

ringsystem angeschlossen. Die Sensoren<br />

wurden über Geräteauslassdosen montiert<br />

und fügen sich sehr gut ins das allgemeine<br />

Raumdesign ein.<br />

Zur Visualisierung von Warn- und<br />

Alarmgrenzen wurden 3-farbige LED-Signalleuchten<br />

(Ampeln) installiert. Über die<br />

integrierte Alarmweiterleitung werden diese<br />

auch mittels E-Mail und/oder SMS an die<br />

hinterlegten Verantwortlichen verschickt.<br />

Das Herzstück des Monitoringsystems<br />

bilden die Schaltschränke zusammen mit<br />

der eigenentwickelten Monitoringsoftware<br />

von BRIEM. Alle Messdaten der Sensoren<br />

und der Bedien- und Meldeelemente laufen<br />

hier zusammen und könne gesteuert werden.<br />

Über das Alarmweiterleitungsmodul<br />

werden Alarme per E-Mail und SMS weitergeleitet.<br />

Dabei wurde das 3-stufige Alarmkonzept<br />

des Kunden umgesetzt. Zusätzlich<br />

nutzt Medipolis unterschiedliche Software-<br />

Module z. B., um automatisierte Reportings<br />

zu erstellen.<br />

Das Ergebnis<br />

In den Reinräumen der neuen Produktionszentrale<br />

in Jena verfügt Medipolis nun über<br />

ein hochmodernes, flexibles und intuitiv zu<br />

bedienendes Monitoring-System. Neben<br />

der umfangreichen Unterstützung zur Dokumentation<br />

für die Behörden, stellt das<br />

System sicher, dass der Hersteller jederzeit<br />

über den Status aller wichtigen Parameter<br />

bei der Produktion informiert ist und er jederzeit<br />

bei Bedarf eingreifen kann. Über die<br />

Software kann der Anwender in verschiedene<br />

Betriebszustände umschalten und somit<br />

das System jederzeit an unterschiedlichste<br />

Produktionsprozesse anpassen.<br />

BRIEM Steuerungstechnik GmbH<br />

Lauterstraße 23 D 72622 Nürtingen<br />

Telefon: +49 7022 60920<br />

Telefax: +49 7022 609260<br />

eMail: info@briem.de<br />

Internet: http://www.briem.de<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 12/65

Fremdkörper leicht erkennen<br />

Immer wieder gelangen Verunreinigungen in Produktionsprozesse.<br />

Um Bruchstücke von Griffen, Knöpfen oder Hebeln<br />

schnell zu identifizieren, setzt Ganter auf spezielle<br />

Materialien die sich mit dem bloßen Auge, durch Bildverarbeitung<br />

oder per Metalldetektor, sicher entdecken lassen.<br />

Fremdkörper haben in Lebensmitteln nichts verloren – dennoch<br />

kommt es immer wieder zu ungewollten Kontaminationen in Produktionsprozessen.<br />

Werden diese zu spät oder gar nicht erkannt,<br />

stehen Rückrufaktionen an, deren Imageschaden kaum zu beziffern<br />

i st .<br />

Häufig handelt es sich um Fragmente von Maschinenteilen, beispielsweise<br />

um Bruchstücke von Handlings-Elementen, Werkzeugen<br />

oder Gebinden. Sind diese Teile klein, bleiben sie oft unbemerkt<br />

– zumindest mit konventionellen Methoden.<br />

Vor diesem Hintergrund hat Ganter eine neue Linie mit Normelementen<br />

aus Kunststoff aufgebaut, die sich einfach detektieren<br />

lassen – selbst in pastösen und undurchsichtigen Medien. Ganter<br />

setzt hier auf die visuelle und die metallische Detektierbarkeit. Beide<br />

Optionen sind mit entsprechenden Sensoriken automatisiert nutzbar<br />

und steigern somit die Produktsicherheit entscheidend.<br />

Die VD-Normelemente (visuell detektierbar) bestehen aus blau<br />

durchgefärbtem Kunststoff. Blau, weil diese Farbe zum Beispiel in<br />

Lebensmitteln nicht vorkommt und damit besonders gut zu erkennen<br />

ist, sowohl für das menschliche Auge, als auch für kamerabasierte<br />

Überwachungssysteme. Umgekehrt erleichtert das Blau Rückstände<br />

von Lebensmitteln (oder anderen Produkten) an Stellen zu<br />

erkennen, wo sie nicht sein sollten.<br />

MD-Normelemente (metalldetektierbar) bestehen ebenfalls aus<br />

blauem Kunststoff und enthalten zusätzlich eisenoxidhaltige Additive.<br />

Diese wiederum lassen sich ab einem Partikelvolumen von 0,125<br />

cm3 zuverlässig mit Metallsensoren erkennen, sollte die visuelle Erkennbarkeit<br />

nicht ausreichen.<br />

Übrigens: die Metalldetektierbarkeit wird seit langem in einem<br />

ganz anderen Kontext sehr erfolgreich angewandt. So wird dieses<br />

Feature in der Zuführung von Anguss-mühlen im Spritzguss-Prozess<br />

genutzt, um diese vor unerwünschtem Eintrag von Metallteilen,<br />

z. B. Einspritzbuchsen, zu schützen.<br />

Das Sortiment detektierbarer Normelemente umfasst Knöpfe,<br />

Bügelgriffe, Scharniere, Klemmhebel und Dreisterngriffe. Allen gemein<br />

ist nicht nur ihre blaue Farbe, sondern auch die Herstellung aus<br />

FDA-konformen Kunststoffgranulaten (FDA CFR.21 und EU 10/2011).<br />

Damit können sie ohne Vorbehalte sowohl in der Lebensmittel-, als<br />

auch in der Pharmabranche eingesetzt werden.<br />

Otto Ganter GmbH & Co. KG<br />

Triberger Straße 3<br />

D 78120 Furtwangen<br />

Telefon: +49 7723 65070 Telefax: +49 7723 4659<br />

eMail: info@ganternorm.com<br />

Internet: http://www.ganternorm.com<br />

Mit uns wirksam Kosten sparen! WZB - mehr als nur Reinraum<br />

Dekontamination & Sterilisation<br />

Herstellung & Mietservice<br />

www.wzb-reinraum.de<br />

Am Beckerwald 31 · 66583 Spiesen-Elversberg · Telefon +49 6821.7931158<br />

Anzeige Reinraum-Online_quer_178x62 mm ohne Anschnitt<br />

www.reinraum.de Freitag, 29. Oktober 2021 | <strong>08</strong>:00:44 www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 05-<strong>2023</strong> Seite 13/103

Luftqualität in Innenräumen nachhaltig<br />

verbessern – Camfil veröffentlicht<br />

Nachhaltigkeitsbericht 2022<br />

Die Nachwirkungen der CO-<br />

VID-19-Pandemie waren auch<br />

im Jahr 2022 noch deutlich zu<br />

spüren, wirtschaftliche, politische<br />

und unternehmerische<br />

Unsicherheit weiterhin an der<br />

Tagesordnung. Doch trotz der<br />

in vieler Hinsicht schwierigen<br />

Weltlage hat Camfil seinen Weg<br />

zu mehr Nachhaltigkeit fortgeführt und sich – ganz im Einklang mit<br />

dem Leitziel, saubere Luft zu einem Menschenrecht zu machen –<br />

dafür eingesetzt, die Luftqualität in Innenräumen nachhaltig zu verbessern.<br />

Dieser Vision entspringt ein klares Bekenntnis zu Nachhaltigkeit,<br />

das sich durch alle Unternehmensbereiche zieht – von Forschung<br />

und Entwicklung über die Fertigung bis hin zur globalen Lieferkette.<br />

„Wenn ich auf das Jahr 2022 zurückblicke, kommen mir die Worte<br />

von Charles Dickens in den Sinn: Es war die beste aller Zeiten,<br />

es war die schlimmste aller Zeiten,“ sagt Mark Simmons, Präsident<br />

und CEO von Camfil. „Vor 60 Jahren haben wir uns aufgemacht, den<br />

Menschen zu saubererer Luft zu verhelfen. Obwohl sie selbst nicht<br />

zu sehen ist, lassen sich die Auswirkungen der Luft auf Gesundheit,<br />

Nachhaltigkeit und den Geldbeutel umso deutlicher beobachten –<br />

das macht unsere Botschaft relevanter als je zuvor.“<br />

Der nun veröffentlichte Nachhaltigkeitsbericht 2022 dokumentiert<br />

Camfils Ziele, Maßnahmen und Erfolge des vergangenen Jahres<br />

und gibt dem Unternehmen Motivation und Orientierung für weiteres<br />

Engagement – Nachhaltigkeit nicht zu machen, sondern zu leben.<br />

Unter dem globalen Motto „Making Indoor Air More<br />

Sustainable“ widmet sich der diesjährige Bericht unter<br />

anderem diesen Themen:<br />

– Hi-Flo – eine neue Generation von Taschenfiltern<br />

Die neuen Hi-Flo-Filter ermöglichen Kunden in Europa Energieeinsparungen<br />

von mehr als 105 Millionen kWh im Jahr und eine<br />

Verringerung ihres CO2-Ausstoßes um 25.620 Tonnen. Außerdem<br />

wird der Hi-Flo als erster Taschenfilter überhaupt mit einer<br />

detaillierten Umwelt-Produktdeklaration ausgeliefert.<br />

– Chief Airgonomics Officer-Initiative<br />

Camfil hat im letzten Jahr die „Chief Airgonomics Officer“-Initiative<br />

ins Leben gerufen, die Arbeitgeber in aller Welt auffordert,<br />

Verantwortliche für die Luftqualität in ihren Innenräumen zu<br />

benennen. Diese Chief Airgonomics Officers sollen als „Stimme<br />

der sauberen Luft“ in ihrem Unternehmen agieren.<br />

– Umwelt-Produktdeklarationen<br />

In industriellen Anwendungen<br />

können Filtrationslösungen<br />

von Camfil einen entscheidenden<br />

Unterschied machen,<br />

deshalb müssen Aussagen<br />

zu Umweltauswirkungen mit<br />

transparenten Analysen belegt<br />

werden. Dazu stellt Camfil Umwelt-Produktdeklarationen<br />

zur Verfügung, die dem Bedürfnis der<br />

Kunden nach mehr Nachhaltigkeit Rechnung tragen und sie bei<br />

der Verringerung ihres ökologischen Fußabdrucks unterstützen.<br />

– Gold Rating von EcoVadis<br />

EcoVadis, einer der weltweit größten und renommiertesten Anbieter<br />

von Nachhaltigkeitsbewertungen für Unternehmen, hat<br />

Camfil 2022 das Gold-Rating in der Kategorie „Sondermaschinenbau“<br />

verliehen. Damit gehört Camfil auf Anhieb zu den Top 1%<br />

der in dieser Kategorie bewerteten Unternehmen.<br />

Nach vorne sehen<br />

Der Nachhaltigkeitsbericht kennzeichnet den Übergang vom Rückblick<br />

auf das bereits Erreichte zum Ausblick auf kommende Wegmarken.<br />

Das Thema Nachhaltigkeit ist ständig im Fluss, deshalb<br />

muss sich Camfil immer wieder neue ökologische, gesellschaftliche<br />

und wirtschaftliche Ziele setzen – und innovativ bleiben.<br />

Anne-Marie von Salis, Vice President Sustainability bei Camfil<br />

erklärt: „In diesem Jahr ging es vor allem um die Definition der zukünftigen<br />

Arbeitspakete rund um das Thema Nachhaltigkeit. Ich bin<br />

überzeugt, dass wir damit nun bestens aufgestellt sind, um Nachhaltigkeit<br />

bei Camfil auf die nächste Stufe zu heben.“<br />

Camfil GmbH<br />

Feldstr. 26 - 32<br />

D 23858 Reinfeld<br />

Telefon: +49 4533 2020<br />

Telefax: +49 4533 202202<br />

eMail: info.de@camfil.com<br />

Internet: http://www.camfil.com<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 14/65

Die Ultraschalltechnologie leistet<br />

einen positiven Beitrag für die Umwelt<br />

Der Einsatz von Ultraschalltechnologie bietet zahlreiche umweltfreundliche<br />

Vorteile bei der Herstellung von Produkten. Im Vergleich<br />

zum thermischen Schweissen sinkt der Energieverbrauch beim Ultraschallschweissen<br />

signifikant.<br />

Ein weiterer ökologischer Aspekt besteht darin, dass auf Lösungsmittel<br />

oder andere Zusätze verzichtet werden kann, was die<br />

Effizienz der Materialnutzung steigert und das sortenreine Recycling<br />

erleichtert.<br />

Durch die Anwendung der Ultraschallschneidetechnologie bei<br />

Lebensmitteln lassen sich akkurate Schnitte erzielen, was zu einer<br />

hohen Sauberkeit und Präzision führt. Darüber hinaus ist es seltener<br />

notwendig, das Messer zu reinigen.<br />

Der Anteil an Ausschuss in der Produktion<br />

verringert sich und weniger Lebensmittel<br />

müssen verworfen werden. Insgesamt tragen<br />

die Vorteile der Ultraschalltechnologie dazu<br />

bei, eine nachhaltigere Produktion zu ermöglichen.<br />

Gewürzstreuer aus biobasiertem Kunststoff.<br />

© RINCO ULTRASONICS<br />

Nachhaltige Kunststoffverarbeitung<br />

durch Ultraschalltechnologie<br />

Kunststoffe bringen aufgrund ihrer Langlebigkeit sowohl Vorteile<br />

als auch Herausforderungen mit sich. Einerseits ermöglicht ihre Beständigkeit<br />

eine lange Nutzungsdauer von Produkten, andererseits<br />

gestaltet sich die Abfallbewirtschaftung am Ende der Produktnutzung<br />

als anspruchsvoll. Daher sind Einwegprodukte aus Kunststoff<br />

aus ökologischer Sicht wenig sinnvoll. Hingegen erweisen sich jedoch<br />

technisch anspruchsvolle Produkte und Komponenten aus<br />

Kunststoff in vielen Industriezweigen als vorteilhaft und tragen<br />

zur Nachhaltigkeit bei. Unter anderem<br />

wird dieses Material in der Mobilität als<br />

Wärmedämmung oder Leichtbaumaterial<br />

zur Energie- und Ressourcenschonung<br />

verwendet. Plastik ist ein leichter<br />

Werkstoff und besitzt zusätzlich die Fähigkeit<br />

der thermischen sowie elektrischen<br />

Isolation. Darüber hinaus besitzt<br />

er die Eigenschaft, Schall zu dämpfen.<br />

Dank seiner Vielseitigkeit sind auch<br />

anspruchsvolle Formgestaltungen<br />

möglich und er lässt sich generell mit<br />

geringem Energiebedarf verarbeiten.<br />

In den vergangenen Jahren wurde<br />

verstärkt Forschung in erneuerbaren<br />

Ressourcen, biologisch abbaubaren<br />

Kunststoffe und die Implementierung von Kreislaufwirtschaft und<br />

Recycling investiert. Mit dem Ziel, eine nachhaltige Bewirtschaftung<br />

der Ressourcen unseres Planeten zu unterstützen. RINCO UL-<br />

TRASONICS engagiert sich sehr für dieses Thema und bringt seine<br />

umfangreiche Fachkompetenz im Bereich der Ultraschalltechnologie<br />

in zahlreichen Projekten ein. RINCO ULTRASONICS entwickelt<br />

Ultraschallschweiss- und Schneidemaschinen für die Kunststoffverarbeitung.<br />

Electrical Motion Serie – elektrisch betriebene<br />

Ultraschallschweißmaschinen. © RINCO ULTRASONICS<br />

Nachhaltige Tragetaschen aus Maisstärke<br />

mit Ultraschall geschweißt. © RINCO ULTRASONICS<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 15/65

Gleichwertige Schweißnahtqualität bei Maisstärke<br />

Testschweissungen an Materialien aus Maisstärke zeigten,<br />

dass die Beschaffenheit der geschweissten Naht bei Tragetaschen<br />

– gegenüber Tragetasche aus Kunststoffen - unverändert<br />

blieb und ohne Mehraufwand geschweisst werden konnte.<br />

Qualität und Haltbarkeit der Schweissverbindungen waren<br />

somit identisch.Synthetikfasern können erfolgreich durch<br />

Materialien aus Maisstärke ersetzt werden. Zudem sind die<br />

Tragetaschen nach ihrer Verwendung leicht kompostierbar.<br />

Ultraschall-Technologie senkt den Energiebedarf<br />

Ein Projekt für einen Kunden der RINCO ULTRASONICS aus<br />

der Medizinalbranche zeigte eine beeindruckende Energieeinsparung<br />

von 78 %, um hier nur ein Beispiel zu nennen. Diese<br />

signifikante Energieeinsparung wurde erzielt, indem eine<br />

pneumatische Ultraschallschweissmaschine durch ein neues<br />

äquivalentes Modell ersetzt wurde – die elektrisch betriebene<br />

«Electrical Motion». Für die Herstellung eines Filters für Beatmungsgeräte<br />

konnte der Energiebedarf mit der Ultraschallschweissmaschine<br />

Electrical Motion um über drei Viertel reduziert<br />

werden.<br />

Zusätzlich wurde der Schweisszyklus um die Hälfte verkürzt,<br />

nämlich von zwei auf eine Sekunde, und des Weiteren<br />

die Qualität der Schweissnaht verbessert.<br />

Schweißbarkeit von biobasierten Kunststoffen<br />

Als modernes Gadget aus Biokunststoff können Gewürzstreuer<br />

nicht nur funktional sein, sondern auch umweltfreundlicher.<br />

Ein entscheidender Punkt bei der Umstellung<br />

vom herkömmlichen Kunststoff auf biobasiertem Kunststoff<br />

bei gleicher Produktgestaltung ist, das Produktedesign beibehalten<br />

zu können. Testschweissung auf einer Ultraschallmaschine<br />

der RINCO ULTRASONICS zeigen, dass das neue<br />

gleiche Produkt aus Biomaterial die gleichen Zielvorgaben erfüllen<br />

konnte, wie der Gewürzstreuer aus Thermoplast.<br />

Fazit zur Ultraschalltechnologie<br />

Das Fazit des Ultraschallschweissens lautet, dass es sich um<br />

ein nachhaltiges Fügeverfahren handelt, das ohne den Einsatz<br />

von Lösungsmitteln oder anderen Zusätzen auskommt.<br />

Dadurch wird das sortenreine Recycling erleichtert. Zudem<br />

zeichnet sich das Ultraschallschweissen durch seine hohe<br />

Energieeffizienz aus und verbessert die Umweltbilanz der<br />

Produkte für den Anwender. Im Vergleich zu thermischen<br />

Schweissverfahren reduziert das Ultraschallschweissen den<br />

Energiebedarf erheblich. Auch der Umstieg von einer pneumatischen<br />

auf eine elektrisch betriebene Ultraschallschweissmaschine<br />

lohnt sich, dank der enormen Energieeinsparung.<br />

Ein schonender Umgang mit natürlichen Ressourcen und<br />

Lebensmitteln ist von grosser Bedeutung. Die Verwendung<br />

von Ultraschall zum Schneiden von Lebensmitteln bietet daher<br />

verschiedene Vorteile. Es ermöglicht saubere und reproduzierbare<br />

Schnitte, während der Ausschuss von Lebensmitteln<br />

während der Produktion minimiert wird. Darüber hinaus<br />

ist seltener eine Reinigung des Messers erforderlich, wodurch<br />

der Wasser- und Reinigungsmittelverbrauch reduziert und<br />

somit die Umweltbelastung verringert wird.<br />

RINCO ULTRASONICS AG CH 8590 Romanshorn 1<br />

Boehringer Ingelheim hat sein hochmodernes Biologicals<br />

Development Center (BDC) in Biberach an<br />

der Riß, Deutschland, feierlich eingeweiht. Die neue<br />

Hightech-Anlage unterstreicht die Bedeutung von<br />

Deutschland und Europa als Forschungs- und Entwicklungsstandort<br />

(F&E) für Arzneimittel, zur Versorgung<br />

von Patientinnen und Patienten in aller Welt. Mit<br />

der Investition von 350 Mio. Euro steigert Boehringer<br />

Ingelheim in bedeutendem Maße seine Innovationkraft<br />

und biopharmazeutischen Entwicklungsfähigkeiten<br />

in Deutschland.<br />

„In Bereichen vieler schwerer Erkrankungen mit<br />

unzureichenden Therapiemöglichkeiten geben hochkomplexe<br />

biopharmazeutische Moleküle vielen Patienten<br />

weiterhin große Hoffnung auf eine Behandlung.<br />

In unserem neuen Entwicklungszentrum werden wir<br />

Forschung auf höchstem Niveau betreiben, um therapeutische<br />

Durchbrüche zu realisieren“, erklärte<br />

Hubertus von Baumbach, Vorsitzender der Unternehmensleitung.<br />

„Wir setzen hier Maßstäbe für unsere<br />

Branche und sorgen mit dieser Anlage in Biberach für<br />

BDC Außenansicht © Boehringer Ingelheim<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 16/65

Boehringer Ingelheim eröffnet größtes<br />

europäisches Entwicklungszentrum<br />

für Biotechnologie<br />

– Investition von 350 Mio. Euro in hochmoderne Forschungsinfrastruktur ist<br />

die bisher größte Einzelinvestition von Boehringer Ingelheim in Deutschland<br />

– Boehringer Ingelheim stärkt Innovationskraft und Entwicklung von Biopharmazeutika,<br />

die rund 50% der Forschungspipeline ausmachen<br />

– Neue Hightech-Anlage in Biberach bietet attraktive Arbeitsplätze für über 500 Mitarbeitende<br />

bäude mit modernen Arbeitsplätzen für über 500 Mitarbeitende, die<br />

an der Entwicklung der künftigen biopharmazeutischen Stoffe von<br />

Boehringer Ingelheim arbeiten werden. Wissenschaftler und Wissenschaftlerinnen<br />

aus verschiedenen Disziplinen und drei unterschiedlichen<br />

Entwicklungseinheiten werden unter einem Dach zusammenarbeiten<br />

und Antikörper und therapeutische Proteine entwickeln.<br />

Sie werden diese Substanzen im Labormaßstab, aber auch<br />

für die Versorgung klinischer Studien herstellen können.<br />

Das BDC beindruckt mit einer Bruttogrundfläche von 34.500 m²,<br />

was der Größe von fünf Fußballfeldern entspricht. Die heutige feierliche<br />

Eröffnung stellt einen weiteren Meilenstein in der Entwicklung<br />

des Campus von Boehringer Ingelheim in Biberach dar, dem größten<br />

F&E- sowie Biopharmazeutika-Standort des Unternehmens mit<br />

über 7.000 Mitarbeitern. Der Bau des BDC ist Teil der konsequenten<br />

Zukunftsstrategie von Boehringer Ingelheim mit bedeutenden Investitionen<br />

in F&E, Infrastruktur sowie Mitarbeitende. Im zurückliegenden<br />

Geschäftsjahr beliefen sich die F&E-Investitionen weltweit<br />

auf 5 Mrd. Euro – 47% davon in Deutschland.<br />

Boehringer Ingelheim Pharma GmbH & Co. KG<br />

D 55216 Ingelheim am Rhein<br />

eine optimale Ergänzung unseres weltweiten biopharmazeutischen<br />

F&E-Netzwerks.“<br />

„Das neue Forschungs- und Entwicklungszentrum des Familienunternehmens<br />

Boehringer Ingelheim in Biberach ist ein Ort, an<br />

dem biologische Wirkstoffe der nächsten und übernächsten Generation<br />

entstehen können. Sie werden in Produkte, neue Therapien<br />

und Medikamente übersetzt, die das Leben von vielen Patientinnen<br />

und Patienten spürbar verbessern werden. Ich freue mich, dass eines<br />

der erfolgreichsten, innovativsten und forschungsintensivsten Pharmaunternehmen<br />

starke Standorte bei uns in Baden-Württemberg<br />

hat. In Biberach findet Forschung auf Weltniveau statt“, so Winfried<br />

Kretschmann, Ministerpräsident von Baden-Württemberg anlässlich<br />

der feierlichen Eröffnung. „Die Mitarbeiterinnen und Mitarbeiter<br />

leisten mit ihrem Wissen, Können und ihrer Kreativität einen<br />

wichtigen Beitrag für den Forschungs-, Innovations- und Gesundheitsstandort<br />

Baden-Württemberg.“<br />

Biopharmazeutika sind hochkomplexe Arzneimittel und gehören<br />

derzeit zu den am schnellsten wachsenden Arzneimittelsegmenten<br />

in der Pharmabranche. Sie eröffnen Therapiemöglichkeiten<br />

bei einer Vielzahl von Indikationen wie Krebs, Schlaganfall oder<br />

Herzinfarkt. Bei der neuen Einrichtung handelt es sich um ein Gev.l.<br />

Hubertus von Baumbach, Dr. Michel Pairet, Michael Schmelmer, Dr. Ralf Schumacher,<br />

Ministerpräsident Winfried Kretschmann, Dr. Sabine Nikolaus weihen das BDC ein<br />

Forschung und Entwicklung, Biberach<br />

© Boehringer Ingelheim<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 17/65

Das neue Stammwerk von LK Mechanik in Hüttenberg-Rechtenbach: Um wegweisende Prozessoptimierungen umzusetzen, weitere<br />

Effizienzpotenziale freizusetzen und die CO2-Bilanz zu verbessern, hat das Unternehmen ein umfangreiches Digitalisierungsvorhaben<br />

gestartet. (Bild: Trumpf Gruppe)<br />

LK Mechanik treibt die Digitalisierung voran und baut seine Vertriebsaktivitäten aus<br />

„Konsequente Akquise neuer Zielgruppen“<br />

In ihrem neuen Stammwerk in Hüttenberg-Rechtenbach realisiert die LK Mechanik + Blechverarbeitung GmbH hochwertige<br />

Bauteile und Baugruppen aus Stahl, Edelstahl und Aluminium. Um weitere Prozessoptimierungen umzusetzen, zusätzliche<br />

Effizienzpotenziale freizusetzen und die CO2-Bilanz zu verbessern, hat das Unternehmen nun ein umfangreiches<br />

Digitalisierungsvorhaben gestartet. Lesen Sie hier, welche Maßnahmen derzeit anlaufen und warum sich insbesondere der<br />

neue Vertriebsleiter Norman Gaster darauf freut.<br />

Im deutschen Mittelstand durchlaufen derzeit viele Unternehmen<br />

einen umfassenden Transformationsprozess, in dessen Mittelpunkt<br />

die praktische Umsetzung zahlreicher Maßnahmen der Digitalisierung<br />

steht. Auch der Blechverarbeiter LK Mechanik – bekannt als<br />

Zulieferer hochwertiger Bauteile und Baugruppen aus Edelstahl,<br />

Stahl und Aluminium – geht diesen Weg. Im Zuge der Inbetriebnahme<br />

seines neuen Stammwerks im März dieses Jahres hat er ein<br />

weit reichendes Digitalisierungsprogramm ausgerollt, dessen positive<br />

Effekte nicht nur die Wettbewerbsfähigkeit des Unternehmens<br />

langfristig stärken werden, sondern auch zahlreiche Wünsche der<br />

Kunden reflektieren. „Viele der anvisierten Digitalisierungsmaßnahmen<br />

dienen unseren Zielen, sowohl die Kostentransparenz und die<br />

technologische Flexibilität unserer Fertigung erheblich zu verbessern<br />

als auch die Kommunikation mit unseren Kunden auf ein neues<br />

Level der Zuverlässigkeit und Verbindlichkeit zu heben“, sagt auch<br />

Norman Gaster, der seit 1. Februar dieses Jahres als neuer Vertriebsleiter<br />

von LK Mechanik agiert.<br />

Digitalisierung schafft Mehrwert<br />

Um die ambitionierten Ziele des Digitalisierungsvorhabens möglichst<br />

rasch als konkreten Mehrwert anwenden zu können, hat das<br />

Management von LK Mechanik mehrere Projekte definiert. Die<br />

Schwerpunkte liegen hierbei auf der Optimierung und Modernisierung<br />

des laufenden ERP-Systems, der lückenlosen Digitalisierung<br />

sämtlicher Maschinendaten sowie der Einführung eines neuen<br />

Energiemanagement-Systems und dem Aufbau eines strategischen<br />

Innovationsmanagements. „Aus all diesen Projekten werden wir Erkenntnisse<br />

gewinnen, die die Effizienz unserer Prozesse verbessern,<br />

die Liefertermintreue stabilisieren und die Kommunikation mit unseren<br />

Kunden professionalisieren“, sagt Norman Gaster.<br />

Ein Dreh- und Angelpunkt im Digitalisierungsprogramm des<br />

Unternehmens ist aktuell die Vereinheitlichung des ERP-Systems.<br />

Denn da die LK Mechanik + Blechverarbeitung GmbH zum Jahreswechsel<br />

als neues Unternehmen mit neuem Werk in Hüttenberg-Rechtenbach<br />

aus der Zusammenführung der einstigen LOKA<br />

GmbH und der zuvor in Heuchelheim angesiedelten LK Mechanik<br />

GmbH entstanden ist, hat die Integration der ERP-Systeme beider<br />

Firmen zentrale Bedeutung für nahezu alle anderen Aspekte der<br />

digitalen Transformation. Sie bildet zudem die Grundlage für die<br />

bereits angelaufene Digitalisierung sämtlicher Maschinendaten<br />

und deren Visualisierung auf einem Dashboard. Mit der dadurch<br />

erzielten Transparenz über alle Zahlen, Daten und Fakten aus der<br />

Fertigung und der Montage schafft sich LK Mechanik die Basis für<br />

treffsichere Entscheidungen im Rahmen der weiteren Effizienzoptimierung<br />

und für das detaillierte Feintuning der kontinuierlichen<br />

Verbesserungsprozesse. Darüber freut sich auch Norman Gaster. „In<br />

meiner Funktion als Vertriebsleiter habe ich direkten Zugriff auf alle<br />

Informationen des ERP-Systems. Daraus kann ich beispielsweise<br />

maßgebliche Erkenntnisse ableiten für die Kundenkommunika-<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 18/65

Ein Dreh- und Angelpunkt im Digitalisierungsprogramm von<br />

LK Mechanik ist die Vereinheitlichung des ERP-Systems. Sie bildet die<br />

Grundlage für treffsichere Entscheidungen im Rahmen der weiteren<br />

Effizienzoptimierung und für das Feintuning der kontinuierlichen<br />

Verbesserungsprozesse. (Bild: Trumpf Gruppe)<br />

Geometrisch anspruchsvolle Edelstahl-Baugruppe von<br />

LK Mechanik, in Kleinserie gefertigt für einen Maschinenbauer<br />

der Verpackungstechnik. (Bild: LK Mechanik/ Aaron Kiefer)<br />

tion, für die Ausweitung des Bestandskundengeschäfts und für die<br />

konsequente Akquise neuer Zielgruppen“, sagt er.<br />

Motivationsbasis für Innovationen<br />

Die Digitalisierung aller Produktionsdaten und der Aufbau eines<br />

schlagkräftigen ERP-Systems sieht man bei LK Mechanik auch als<br />

wichtige Voraussetzung für ein modernes Innovationsmanagement.<br />

Es soll nicht allein bis dato ungenutzte Freiräume sichtbar machen,<br />

die zum weiteren Ausbau des Leistungsspektrums genutzt werden<br />

können, sondern primär die Kreativität der Mitarbeiter in allen Bereichen<br />

des Unternehmens fördern. „Ein leistungsfähiges Innovationsmanagement<br />

bringt Menschen in Bewegung, bricht verkrustete<br />

Strukturen auf und ist Motivationsbasis für neue Ideen zu Prozessoptimierung,<br />

Produktentwicklung, Kundenansprache und vieles<br />

andere mehr. Auf diese Weise leistet es einen fundamentalen Beitrag<br />

zur Unternehmenssicherung“, betont Norman Gaster.<br />

Klimaneutralität als Ziel definiert<br />

In letzter Konsequenz kommt LK Mechanik mit seinen Digitalisierungsprojekten<br />

auch dem Ziel näher, sich zu einem klimaneutral<br />

agierenden Unternehmen zu entwickeln. Denn das Datenmaterial<br />

aus der Produktion ermöglicht beispielsweise den Aufbau eines<br />

modernen Energiemanagementsystems, in dem alle betrieblichen<br />

Energieströme erfasst und analysiert werden. Dabei lassen sich<br />

Energiesparpotenziale identifizieren, deren Freisetzung schließlich<br />

nicht nur die Wirtschaftlichkeit vieler Prozesse verbessert, sondern<br />

auch den CO2-Ausstoß der neuen Fabrik in Hüttenberg-Rechtenbach<br />

senkt. Für LK Mechanik ist dies von großer Bedeutung, da die<br />

Klimaneutralität zu den erklärten Unternehmenszielen gehört.<br />

Die Ziele des Digitalisierungsprogramm sind sowohl inhaltlich<br />

als auch zeitlich überaus ambitioniert – bis Mitte 2024 sollen sie<br />

größtenteils abgeschlossen sein. Das Team um Firmenchef Tomas<br />

Loh hat aber in den letzten Monaten bereits die Zusammenführung<br />

der beiden Vorgänger-Unternehmen und die Inbetriebnahme der<br />

neuen Fabrik in Hüttenberg-Rechtenbach bewältigt. Wer beobachten<br />

konnte, mit welcher professionellen Souveränität dies alles geschehen<br />

ist, der darf erwarten, dass LK Mechanik auch den weiteren<br />

Transformationsprozess systematisch und zielorientiert durchlaufen<br />

wird.<br />

LK Mechanik + Blechverarbeitung GmbH<br />

D 35625 Hüttenberg-Rechtenbach<br />

Filigranes Rahmen-Feder-System von LK Mechanik, abgestimmt<br />

auf die hohen reinigungstechnischen Qualitätsanforderungen<br />

bei der Fertigung von optischen Linsen.<br />

(Bild: LK Mechanik/ Aaron Kiefer)<br />

Auswahl von Waschkörben von LK Mechanik, hergestellt für ein<br />

flexibles Reinigungssystem zum Einsatz in hochautomatisierten<br />

Anlagen zur Teilereinigung mit wässrigen Medien und Lösemitteln.<br />

(Bild: LK Mechanik/ Aaron Kiefer)<br />

www.reinraum.de | www.cleanroom-online.com NEWSLETTER | Ausgabe <strong>DE</strong> 0-<strong>2023</strong><br />

Seite 19/65

Fronius installiert Cobot-Welding-Lösung SmartCell bei umetec:<br />

Stahlbauer investiert<br />

für zufriedene Kunden<br />

Um flexibler und wirtschaftlicher fertigen zu können, entschied sich das Stahl- und Metallbauunternehmen umetec seine<br />

Schweißprozesse zu automatisieren. Mit der Fronius SmartCell steht jetzt im Zentrum der Fertigungshalle am Standort<br />