InfoMAX Nr. 40 - ARKU Maschinenbau GmbH

InfoMAX Nr. 40 - ARKU Maschinenbau GmbH

InfoMAX Nr. 40 - ARKU Maschinenbau GmbH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Baden-Baden – Unter dem Motto<br />

„Verantwortung für die Zukunft“ steht<br />

die EuroBLECH vom 23. bis 27. Oktober<br />

in Hannover. Man zielt damit auf<br />

die effiziente Nutzung von Ressourcen<br />

und Energien in allen Lebensbereichen<br />

und in der Produktionstechnik.<br />

Eine Selbstverständlichkeit, die <strong>ARKU</strong><br />

schon seit mehr als acht Jahrzehnten<br />

berücksichtigt. Seit eh und je setzt<br />

der Marktführer für Richttechnik auf<br />

traditionelle Grundsätze vernünftigen<br />

Wirtschaftens und Handelns: nichts<br />

verschwenden, sorgfältig mit den Sachen<br />

umgehen, nichts mutwillig kaputtmachen<br />

- und verbessern, was<br />

man verbessern kann. Wie sich diese<br />

traditionellen Einsichten in Technik<br />

umsetzen lassen, zeigt <strong>ARKU</strong> mit Exponaten<br />

aus den beiden Geschäftsbe-<br />

<strong>InfoMAX</strong><br />

Die Experten fürs Richten von Blechen und Coils<br />

Verbessern, was zu verbessern ist<br />

<strong>ARKU</strong> stellt zur EuroBLECH verbesserte Lösungen für das Teilerichten<br />

und den Bandvorschub vor<br />

reichen Teilerichten und Bandanlagen.<br />

Neue Steuerung für den<br />

FlatMaster ®<br />

Mit einer neuen Steuerung lassen sich<br />

die Potenziale der Teilerichtmaschi-<br />

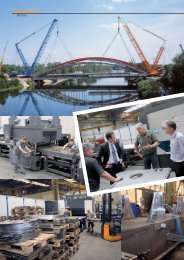

Johannes Decker (Geschäftsfeldleiter <strong>ARKU</strong>, 2. v. li.) im Gespräch mit Kunden<br />

nen der FlatMaster ® - Baureihe besser<br />

nutzen. Welche Möglichkeiten in der<br />

bewährten Mechanik und Hydraulik<br />

stecken, können die Bediener<br />

zukünftig am Bildschirm einfacher<br />

erkennen und noch besser herausholen.<br />

„Mit wenigen Handgriffen ist<br />

die Maschine für jede Richtaufgabe<br />

eingestellt“, sagt Andreas Hellriegel,<br />

Geschäftsbereichsleiter Teilerichten.<br />

Wie einfach die Bedienung mit der<br />

neuen intuitiven und symbolgeführten<br />

Steuerung funktioniert, sehen und er-<br />

fahren die Besucher an der Vorführmaschine<br />

FlatMaster ® 88 TwoWay live<br />

auf dem Messestand.<br />

ServoMaster ® HiSpeed<br />

Den Verbesserungen im Pressenbau<br />

durch die Servo-Antriebe folgt <strong>ARKU</strong><br />

mit der neuen Vorschub-Baureihe<br />

ServoMaster ® HiSpeed. Der Walzenvorschub<br />

erreicht Beschleunigungen bis<br />

zu 60 m/s². Mit der sechsfachen Erdbeschleunigung<br />

wird das Blechband<br />

auf Geschwindigkeit gebracht. Er ist<br />

damit dynamisch genug, um den immer<br />

schneller werdenden Rückhüben<br />

der modernen Servopressen Rechnung<br />

zu tragen. Die gesparte Zeit beim<br />

Bandtransport setzen die Pressen<br />

dann direkt als höhere Ausbringung<br />

Besuchen Sie uns auf der<br />

EuroBLECH Hannover<br />

23.10.2012 – 27.10.2012<br />

Halle 27 · Stand G66<br />

Es geht voran<br />

„Aufbruch nach Globalia“ untertitelt<br />

der Erfolgsautor Hermann Simon<br />

sein neuestes Werk über die Hidden<br />

Champions des Mittelstands. Dies<br />

trifft auch auf <strong>ARKU</strong> voll zu. Mitte August<br />

konnten wir unser Richtzentrum<br />

in Kunshan, China, in Betrieb nehmen.<br />

Ein weiterer Schritt, um unsere Kunden<br />

vor Ort mit Serviceleistungen zu<br />

unterstützen. Eigene Service-Richtzentren<br />

in Nordamerika und China<br />

und weltweite Servicepartner sind<br />

für uns der wichtigste Schritt unserer<br />

Internationalisierungsstrategie.<br />

Obwohl dies für uns als Mittelständler<br />

oft ein Kraftakt ist, beflügeln uns<br />

die Fortschritte, den Weg in die Internationalisierung<br />

konsequent weiterzuverfolgen.<br />

Mehr dazu erzählen wir<br />

Ihnen gerne auf der Weltmesse der<br />

Blechbearbeitung in Hannover. Wir<br />

freuen uns auf Ihren Besuch!<br />

<strong>ARKU</strong> Geschäftsführender<br />

Gesellschafter Albert Reiss<br />

<strong>Nr</strong>. <strong>40</strong> / 2012<br />

<strong>ARKU</strong> <strong>Maschinenbau</strong> <strong>GmbH</strong> Siemensstraße 11 76532 Baden-Baden Germany T: + 49 72 21 / 50 09-0 E-Mail: info@arku.de www.arku.de<br />

<strong>ARKU</strong> <strong>Maschinenbau</strong> <strong>GmbH</strong> · Siemensstraße 11 · 76532 Baden-Baden · Germany · Tel.: + 49 72 21 / 50 09-0 · Fax: + 49 72 21 / 50 09-11 · E-Mail: info@arku.de · www.arku.de

<strong>InfoMAX</strong><br />

um. Eine Live-Demonstration der neuen<br />

Vorschubgeneration ist ebenfalls<br />

auf der EuroBLECH zu bestaunen. Die<br />

<strong>ARKU</strong>-Experten verraten Ihnen vor Ort<br />

bestimmt auch noch weitere Besonderheiten<br />

des ServoMaster ® HiSpeed.<br />

Angepasstes Erscheinungsbild<br />

Der gesamte Messeauftritt wird begleitet<br />

von einer behutsamen Änderung<br />

des Corporate Design von <strong>ARKU</strong>.<br />

Wie die Technik wird auch das CD dem<br />

Zeitgeist nachgeführt und präsentiert<br />

<strong>ARKU</strong> zukünftig präziser und ohne<br />

Schnörkel. Wie gewohnt konzentrieren<br />

sich die Badener auf das Wesentliche.<br />

Und das soll mit dem neuen Image<br />

weltweit verstanden werden. Denn der<br />

<strong>Maschinenbau</strong>er <strong>ARKU</strong> ist mit seinen<br />

Richtmaschinen heute global präsent<br />

und geschätzt.<br />

Baden-Baden – Gebrauchtmaschinen<br />

sind eine wirkliche Alternative zu einer<br />

Neumaschine. Überlegungen hierfür<br />

sind oftmals Budget-Grenzen oder<br />

Anziehungspunkt für internationale Gäste: Richtvorführungen auf dem FlatMaster ® .<br />

Gebrauchte im Kommen<br />

<strong>ARKU</strong> bereitet immer mehr Gebrauchtmaschinen auf<br />

Eine Auswahl an Gebrauchten bei <strong>ARKU</strong> in Baden-Baden<br />

auch die Kompatibilität zu älteren Anlagen<br />

innerhalb der eigenen Produktion.<br />

Beispielsweise werden die Maschinen<br />

als Back-Up für ein vergleichbares<br />

<strong>ARKU</strong>-Ticker<br />

Fortsetzung Seite 1<br />

Modell eingesetzt. Ebenfalls ein Argument:<br />

die Kunden kennen Steuerung<br />

und Bedienung der Maschine und benötigen<br />

daher keine Umschulung.<br />

Qualität und Preis stimmen<br />

Dabei müssen Kunden bei „Gebrauchten“<br />

keine Abstriche hinsichtlich<br />

Qualität und Haltbarkeit machen.<br />

„Mit unserer Expertise überholen wir<br />

die Maschinen nach dem Stand der<br />

Technik“, so Andreas Hellriegel, Geschäftsbereichsleiter<br />

Teilerichten bei<br />

<strong>ARKU</strong>. Das Gute daran: die Maschinen<br />

gibt’s für die Käufer zu einem attraktiven<br />

Preis.<br />

Kundenspezifische Wünsche<br />

und Fremdfabrikate<br />

Zufriedene Abnehmer loben vor allem<br />

die Umsetzung von kundenspezifischen<br />

Wünschen. Dass sich der<br />

<strong>Maschinenbau</strong>er dabei nicht nur auf<br />

seine eigenen Maschinen konzent-<br />

Stützrollenböcke vor (li.) und nach der Überholung (re.)<br />

<strong>ARKU</strong> <strong>ARKU</strong> <strong>InfoMAX</strong> gewinnt kommt Außenwirtschaftspreis<br />

an<br />

riert, hat Gründe: „Zum einen wurden<br />

wir von den Kunden öfters gefragt, ob<br />

wir auch Fremdfabrikate überholen“,<br />

so Andreas Hellriegel, „und zum anderen<br />

kennen wir die Anforderungen<br />

unserer Kunden und den Markt, den<br />

wir bedienen wollen.“ Daher war es für<br />

die Verantwortlichen logisch, das über<br />

Jahrzehnte gesammelte Wissen auch<br />

bei Fremdfabrikaten einzusetzen.<br />

Ausstellungsraum eröffnet<br />

Mittlerweile hat <strong>ARKU</strong> eine ordentliche<br />

Auswahl an Maschinen und Anlagen<br />

auf Lager, um vor allem zügig liefern<br />

zu können. Deshalb wurde auch vor<br />

kurzem ein neuer Ausstellungsraum<br />

in Baden-Baden eingerichtet. Interessierte<br />

Kunden können sich dort selbst<br />

von den guten Stücken ein Bild machen.<br />

Weitere aktuelle Angebote sowie<br />

die „Gebrauchtmaschine des Monats“<br />

sind auch auf der Webseite zu finden:<br />

www.arku.de.<br />

70 % der <strong>InfoMAX</strong>-Leser finden die Artikel „sehr verständlich und lesefreundlich“<br />

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Aenean commodo<br />

- die restlichen 30 % „verständlich“. Dies zeigen die Ergebnisse der Umfrage<br />

ligula eget dolor. Aenean massa. Cum sociis natoque penatibus et magnis dis<br />

aus der letzten <strong>InfoMAX</strong>-Ausgabe. 87 % der Empfänger lesen einzelne oder alle<br />

Artikel<br />

parturient<br />

sogar<br />

montes,<br />

komplett.<br />

nascetur<br />

Die Umfrage<br />

ridiculus<br />

bestätigt<br />

mus.<br />

die<br />

Donec<br />

richtige<br />

quam<br />

Themenauswahl<br />

felis, ultricies nec,<br />

der<br />

Redaktion. pellentesque Themenvorschläge eu, pretium quis, oder sem. Feedback Nulla dürfen consequat Sie jederzeit massa quis gerne enim. an<br />

marketing@arku.de senden.

Prozesssicheres Bandendeschweißen<br />

<strong>ARKU</strong> Weldomatic<br />

Baden-Baden - Coilwechselzeiten sind<br />

lästig und kosten den Betreiber von<br />

Bandanlagen am Ende des Tages bares<br />

Geld. Vor allem wenn Bandanfang<br />

und -ende einzeln durch die komplette<br />

Anlage hindurch eingeführt werden<br />

müssen. Bei Profilieranlagen werden<br />

Coilwechsel oftmals nach weniger als<br />

einer Stunde Laufzeit durchgeführt.<br />

Bei Pressenvorschubanlagen mit Folgeverbundwerkzeug<br />

kommt ein weiteres<br />

Problem hinzu: durch das Befahren<br />

mit zwei Coilenden wird das Werkzeug<br />

unsymmetrisch belastet. Es besteht die<br />

Gefahr, dass es bricht. Um dies zu vermeiden,<br />

gibt es die vollautomatische<br />

<strong>ARKU</strong>-Bandendeschweißmaschine<br />

Weldomatic. Die Arbeit mit zwei Coilenden<br />

gehört damit der Vergangenheit<br />

an. Stillstandszeiten für Coilwechsel<br />

von unter 2 Minuten sind mit der Anlage<br />

möglich. Außerdem wird Material<br />

eingespart.<br />

Verschweißung verschiedener<br />

Materialien<br />

Die Schweißmaschine verarbeitet Bänder<br />

von 0,5 mm bis 6 mm Dicke mit<br />

einer maximalen Breite von 800 mm.<br />

Coils aus Stahl, Zink, Edelstahl, Aluminium,<br />

Kupfer oder Kupferlegierungen<br />

fügt der Plasma-Schweißbrenner ohne<br />

Schweißnahtüberhöhung zusammen. Ein<br />

Auf- oder Umrüsten auf verschiedene<br />

Schweißtechniken ist möglich. Ausgestattet<br />

ist die Maschine mit einer gleichzeitigen<br />

hydraulischen Bandklemmung<br />

und einer Doppelschnittschere zum synchronen<br />

Beschneiden beider Bandenden.<br />

Nach der manuellen Einstellung<br />

von Bandkanten und Schweißspalt läuft<br />

der Schweißprozess automatisch ab.<br />

Berechnung Einsparpotenzial<br />

Die Weldomatic ist mit einem abge-<br />

Querteilanlage mit Stanztisch<br />

BITO investiert in Flexibilität und Zuverlässigkeit<br />

Franck Hirschmann (Geschäftsfeldleiter<br />

<strong>ARKU</strong>), Günter Knecht (Projektleiter BITO)<br />

sowie Alexander Owtscharenko und Sascha<br />

Jung (Maschinenbediener BITO, v. li. n. re.)<br />

Meisenheim – Die BITO Lagertechnik<br />

Bittmann <strong>GmbH</strong> aus Meisenheim ist<br />

einer der europäischen Marktführer<br />

in der Lagertechnik. 1845 gegründet,<br />

startete das Unternehmen 1959 die<br />

Produktion von Lagersystemen aus<br />

Stahlblech. Etwa 750 Beschäftigte<br />

erarbeiteten 2011 zirka 155 Millionen<br />

Euro Umsatz.<br />

Die Bestückung der Anlage erfolgt über<br />

einen Coil-Bahnhof<br />

Fast fertige Regal-Tablare aus der <strong>ARKU</strong>-<br />

Anlage<br />

Im Juni 2012 lieferte <strong>ARKU</strong> eine Präzisionsrichtmaschine FlatMaster ® 88 TwoWay zu DAF<br />

Trucks N.V. nach Eindhoven, Niederlande. DAF Trucks N.V. ist eine hundertprozentige Tochtergesellschaft<br />

der nordamerikanischen PACCAR Inc. Group. Auf der Richtmaschine bearbeitet<br />

DAF Chassisteile der schweren LKW-Baureihen DAF XF und CF. Mit dem FlatMaster ® 88<br />

TwoWay ist Richten in beiden Durchlaufrichtungen der Maschine möglich. Mit diesem „Reversierbetrieb“<br />

kann der Kunde bis zu 50% Bearbeitungszeit sparen.<br />

Die <strong>ARKU</strong> Weldomatic mit abgeschlossenem Maschinenschutz<br />

schlossenen Maschinenschutz ausgerüstet.<br />

Die Maschine kann daher<br />

nachträglich in eine bestehende Bandanlage<br />

integriert werden. Gerne ermit-<br />

Tafeln oder Coil?<br />

„Tafeln oder Coil?“ lautet eine wichtige<br />

Frage für BITO. Bei ausreichendem<br />

Bedarf nach einer Blechsorte lohnt<br />

sich die Abarbeitung vom Coil. Die<br />

Wahl fiel daher auf eine Bandanlage,<br />

die die Bleche komplett für eine Biegemaschine<br />

vorbereitet. BITO wählte<br />

nicht etwa den billigsten, sondern<br />

einen als zuverlässig bekannten Anbieter:<br />

Die erste <strong>ARKU</strong>-Anlage läuft<br />

stabil im Werk seit 1986, genau wie die<br />

inzwischen dazugekommenen. „Die<br />

Zuverlässigkeit der Anlage und die<br />

Verlässlichkeit des Partners sind uns<br />

wichtiger als der Preis“, so BITO-Projektleiter<br />

Günter Knecht.<br />

Bleche bis 1500 mm Breite<br />

Die neue <strong>ARKU</strong>-Anlage ist für Bleche von<br />

0,5 bis 3 mm Dicke mit bis zu 1500 mm<br />

Breite geeignet. Sie besteht aus einer<br />

20-t-Haspel, Präzisionsrichtmaschine<br />

mit 21 Walzen, Besäumschere, flexiblen<br />

Stanzmaschine, Querteilschere<br />

und einem Roboter für Entnahme<br />

<strong>InfoMAX</strong><br />

telt <strong>ARKU</strong> das individuelle Einsparpotenzial<br />

Ihrer Bandanlage. Kontaktieren<br />

Sie hierfür bitte Herrn Johannes Decker:<br />

johannes.decker@arku.de.<br />

und Ablage. Der <strong>ARKU</strong>-Anlage folgen<br />

eine Biegemaschine von Salvagnini<br />

und ein weiterer Roboter. Beide können<br />

später voll in die Linie integriert<br />

werden. Maximal 1 mm Restwelligkeit<br />

vor der Stanzmaschine waren für BITO<br />

ein entscheidendes Kriterium.<br />

Flexibilität entscheidend<br />

Genauso wichtig war die Ausgabe von<br />

Blechen, die keine Nacharbeit verlangten.<br />

Viel zur Flexibilität trägt die Stanzmaschine<br />

mit beidseits angeordneten<br />

Kassetten bei, in die Standardwerkzeuge<br />

kommen. Ein weiterer Werkzeugbügel<br />

nimmt Sonderformen auf. Wie wichtig<br />

BITO die Flexibilität ist, zeigt auch<br />

der Roboter. Dieser kann Blechstücke<br />

ab DIN-A4-Größe fassen bis hin zu<br />

3000 mm mal 1500 mm großen Tafeln.<br />

Für diesen Größenunterschied reichen<br />

zwei auswechselbare Spinnen. Von der<br />

Bestellung bis zur Inbetriebnahme der<br />

gesamten Anlage vergingen gerade<br />

einmal 12 Monate.<br />

FlatMaster ® 88 TwoWay für DAF Trucks N.V. <strong>ARKU</strong> begrüßt seine neuen Azubis<br />

Eine junge Frau und fünf junge Männer starteten im September bei<br />

<strong>ARKU</strong> ins Berufsleben. Sie lassen sich zum Industriemechaniker, Mechatroniker,<br />

Automatisierungstechniker und Bachelor of Engineering<br />

Elektrotechnik ausbilden. Insgesamt arbeiten damit zehn Auszubildende<br />

und fünf Studenten der Dualen Hochschule bei <strong>ARKU</strong>.

<strong>InfoMAX</strong><br />

Enormer Mehrwert für<br />

Goldhofer<br />

FlatMaster ® 120 spart Zeit für komplette Fertigung ein<br />

Memmingen - Viele Unternehmen zögern<br />

nach wie vor bei der Investition in<br />

eine Richtmaschine. Ein großer Fehler,<br />

wie die Erfahrung des führenden<br />

Schwerlast-Fahrzeugherstellers Goldhofer<br />

zeigt. Seit der Installation einer<br />

FlatMaster ® 120 Walzenrichtmaschine<br />

von <strong>ARKU</strong> ist für Produktionsleiter Alois<br />

Rothermel und sein Team eins sonnenklar:<br />

die Weiterverarbeitung gerichteter<br />

Bleche hat einen enormen Mehrwert.<br />

„Mit dem Kauf des FlatMaster ® haben<br />

wir am eigenen Leib erfahren,<br />

was es für eine Fertigung wie unsere<br />

bedeutet, gerade Bleche verarbeiten<br />

zu können. Von der Anarbeitung über<br />

das Kanten bis zum Zusammenbau und<br />

dem Schweißen haben sich die Verbesserungen<br />

wie ein roter Faden durch die<br />

komplette Fertigung gezogen.“<br />

600 h Einsparung pro Jahr<br />

Früher wurden von den knapp 300.000<br />

Teilen, die Goldhofer pro Jahr zuschneidet,<br />

rund 65.000 Bleche gerichtet. Die<br />

überaus positive Erfahrung mit dem<br />

FlatMaster ® hat dazu geführt, dass die<br />

Richtquote um 30 bis <strong>40</strong> Prozent auf<br />

inzwischen fast 90.000 Teile pro Jahr<br />

zugelegt hat – auch dank der deutlich<br />

höheren Produktivität. 5.<strong>40</strong>0 Stunden<br />

brauchte Goldhofer früher zum Richten<br />

von 65.000 Blechen. Die als investitionsfreundliche<br />

Lösung angedachte Walzenbiegemaschine<br />

hätte sogar 21.666<br />

Stunden benötigt. Der FlatMaster ® 120<br />

erledigt dies in 2.160 Stunden. Weitere<br />

Modulare Schwerlastfahrzeuge – u.a. werden die Kupplungsköpfe auf der FlatMaster ® 120 gerichtet<br />

Einfache Bestückung der Maschine<br />

Typische Blechteile bei Goldhofer<br />

Einsparungen – schon sehr konservativ<br />

gerechnet rund 600 Stunden pro Jahr –<br />

ergeben sich beim Zusammenbau und<br />

beim Schweißen im Stahlbau. So reduzierte<br />

sich bei den Schwerlastmodulen<br />

der Richtaufwand nach dem Schweißen<br />

von rund drei bis vier Stunden pro Achslinie<br />

auf Null.<br />

95 Prozent aller Teile richtbar<br />

Im Gegensatz zu früher kann Goldhofer<br />

durch das größere Bearbeitungsspektrum<br />

der <strong>ARKU</strong> heute auch 95 Prozent aller<br />

Teile selbst richten. Klaus Desiderato,<br />

Leiter der Vorfertigung: „Unsere kleinste<br />

richtbare Teilegröße lag früher bei<br />

<strong>40</strong>0 x <strong>40</strong>0 mm, heute können wir mit<br />

der <strong>ARKU</strong> selbst Teile mit 210 x 210 mm<br />

noch richten, was uns sehr entgegenkommt.“<br />

Gleiches gilt für Stähle mit<br />

höchsten Festigkeiten wie den zunehmend<br />

für den Bau der Schwerlastfahrzeuge<br />

eingesetzten S960. Die Erklärung<br />

von Klaus Desiderato, warum dies alles<br />

so gut funktioniert: „Unserer Meinung<br />

nach ist <strong>ARKU</strong> den anderen einfach<br />

einen Schritt voraus – unter anderem<br />

durch die Servohydraulik. Die Maschine<br />

ist dadurch wesentlich einfacher bedienbar,<br />

schneller und erreicht ein wesentlich<br />

besseres Richtergebnis. Auch<br />

die Richtspaltregelung ist beeindruckend.<br />

Egal, ob wir ein geschlossenes<br />

Blech oder eines mit vielen Aussparungen<br />

richten: Bei gleichem Ausgangsmaterial<br />

ist auch das Ergebnis immer<br />

gleich. Ich habe dies zuerst nicht geglaubt,<br />

aber das funktioniert wirklich.“<br />

Goldhofer AG<br />

Donaustraße 95<br />

87700 Memmingen<br />

www.goldhofer.de<br />

Neue Montagehalle wächst<br />

Seit Juli 2012 herrscht reges Treiben<br />

auf der Baustelle. In Baden-Baden<br />

in der neuen Halle von <strong>ARKU</strong> ist es<br />

künftig möglich, den Montageablauf<br />

der Maschinen deutlich zu verbessern.<br />

Mit einem Flächenzuwachs<br />

über 1600 m² wird der Materialfluss<br />

im Hauptwerk optimiert und ver-<br />

bessert. <strong>ARKU</strong> möchte mit diesen<br />

Maßnahmen seine Lieferfähigkeit<br />

verbessern. Damit will man sich auf<br />

den Trend zu kürzeren Durchlaufzeiten<br />

einstellen. Zudem werden<br />

die Voraussetzungen geschaffen,<br />

um größere Maschinen und Anlagen<br />

in Baden-Baden zu montieren.<br />

Personality<br />

Christian Hartmann<br />

Christian Hartmann ist seit Sommer<br />

2012 im Geschäftsbereich Teilerichten<br />

als Konstruktionsleiter tätig.<br />

Nach seinem Start 2007 bei <strong>ARKU</strong><br />

hat Herr Hartmann alle technischen<br />

Abteilungen durchlaufen. Er ist somit<br />

mit allen Herausforderungen rund<br />

ums Richten bestens vertraut. Bereits<br />

als <strong>Maschinenbau</strong>-Diplomand<br />

arbeitete er in seiner Abschlussarbeit<br />

ein konkretes Entwicklungsprojekt<br />

aus. Er hat sich damals sehr gut<br />

in das <strong>ARKU</strong>-Team integriert, dass<br />

er danach direkt in eine Festanstellung<br />

übernommen wurde. Zuerst in<br />

der Konstruktion und Auftragsabwicklung<br />

tätig, befasste er sich später<br />

mit Sonderprojekten. Heute ist<br />

er für den Vertrieb erster Ansprechpartner,<br />

wenn es um die technische<br />

Unterstützung bei Teilerichtmaschinen<br />

geht. Seinen Ansporn zieht der<br />

junge Ingenieur aus den Projekten,<br />

die nachher bei den Kunden in Betrieb<br />

zu sehen sind.<br />

Aufgewachsen in Hessen, hat Herrn<br />

Hartmann das Studium mit anschließender<br />

Arbeitsstelle ins Badische<br />

geführt. Einen Ausgleich zu seinem<br />

Impressum<br />

Herausgeber: <strong>ARKU</strong> <strong>Maschinenbau</strong> <strong>GmbH</strong><br />

V.i.s.d.P.: Albert Reiss, Geschäftsführer<br />

Koordination: Tobias Christoph<br />

Gestaltung: Marschner+Kühn <strong>GmbH</strong> & Co. KG<br />

Ausarbeitung: Rommel & Company<br />

Druck: Naberdruck<br />

Die installierten Kräne in der Halle<br />

können einzeln bis zu 50 t Gewicht<br />

bewegen.<br />

Ein wichtiges Ziel ist es, gleichzeitig<br />

die Lehrwerkstatt von aktuell 100 m²<br />

auf ca. <strong>40</strong>0 m² zu vergrößern. Mit der<br />

neuen Infrastruktur kann das Unternehmen<br />

ab 2013 mehr Ausbildungs-<br />

plätze anbieten. Im Hinblick auf die<br />

Betriebserweiterung wurden bereits<br />

drei zusätzliche Lehrverträge abgeschlossen.<br />

Insgesamt beschäftigt<br />

<strong>ARKU</strong> derzeit zehn Auszubildende<br />

und fünf Studenten der Dualen Hochschule<br />

(früher Berufsakademie).<br />

Job findet er beim Tauchen, Joggen<br />

und Skifahren. Ob er dafür weiterhin<br />

noch Zeit haben wird, zeigt sich.<br />

Sein kleiner Sohn, der am 16. Sep-<br />

tember geboren wurde, hält ihn und<br />

seine Frau auf Trab. Für Tipps rund<br />

ums Baby oder für einen Gedankenaustausch<br />

zur Richttechnik hat Herr<br />

Hartmann immer ein offenes Ohr:<br />

christian.hartmann@arku.de.