62 - Polskie Stowarzyszenie BiomateriaÅów

62 - Polskie Stowarzyszenie BiomateriaÅów

62 - Polskie Stowarzyszenie BiomateriaÅów

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

28 Drukowanie przestrzennych struktur HA<br />

W badaniach wykorzystano technikę Robocasting,<br />

nazywaną także drukowaniem przestrzennym. Metoda ta<br />

umożliwia budowanie struktur o niemal dowolnym stopniu<br />

skomplikowania w skali makro i mikro.<br />

Zastosowano drukarkę trójwymiarową (RYS. 1)<br />

wyposażoną w serwomechanizmy kontrolowane cyfrowo<br />

(3D Inks, Stillwater, OK). Ruch głowicy budującej, która<br />

porusza się w trzech osiach: lewo/prawo, góra/dół, przód/tył<br />

przedstawiono schematycznie na RYS.2. Środowisko pracy<br />

oparte jest na systemach CAD/CAM (RoboCAD 3.0, 3D<br />

Inks, Stillwater, OK). Kształt i wymiary budowanego obiektu<br />

są dowolne, uzależnione wyłącznie od wielkości komory<br />

budującej. Maszyna doświadczalna posiada zdolność wytwarzania<br />

obiektów o max. wymiarach: 120x120x80 mm 3 .<br />

Materiał budulcowy wyciskany jest z odpowiednią<br />

zapewniającą ciągłość strugi prędkością przez dyszę<br />

i układany w postaci linii na powierzchni podstawki tworząc<br />

warstwę. Następnie głowica podnosi się o grubość<br />

warstwy i proces się powtarza. Drukowanie odbywa się<br />

w niezwilżającej kąpieli olejowej, która zapobiega zbyt<br />

szybkiemu wysychaniu gęstwy. Warstwy zorientowano<br />

względem siebie pod kątem 90°. Odległość pomiędzy<br />

osiami poszczególnych linii została ustalona na dwukrotną<br />

średnicę pojedynczej linii. Wydrukowano kilkanaście próbek<br />

o różnych kształtach i wymiarach (RYS. 3). Po procesie<br />

drukowania próbki suszono pozostawiając je na wolnym<br />

powietrzu przez 24h. W celu utwardzenia próbki poddano<br />

dwuetapowemu procesowi wypalania bez atmosfery<br />

ochronnej. W pierwszym etapie próbki powoli nagrzewano<br />

do 400°C a następnie wytrzymano w tej temp. przez 3h.<br />

Dzięki temu usunięto resztki wody i składniki organiczne.<br />

Drugi etap – wypalanie – przeprowadzono podnosząc<br />

stopniowo temp. do 1200°C i wytrzymano w tej temp.<br />

przez 3h.<br />

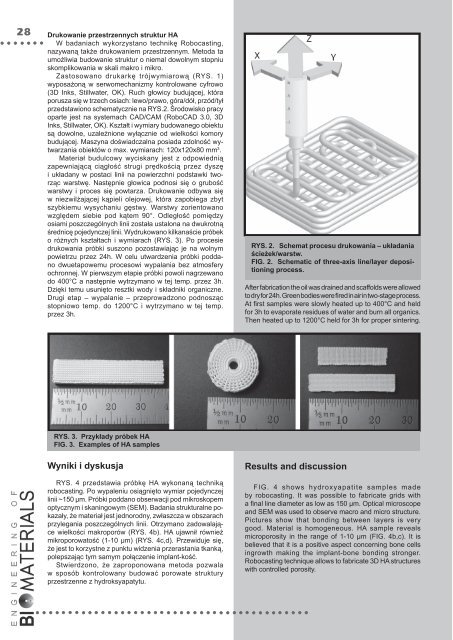

RYS. 2. Schemat procesu drukowania – układania<br />

ścieżek/warstw.<br />

FIG. 2. Schematic of three-axis line/layer depositioning<br />

process.<br />

After fabrication the oil was drained and scaffolds were allowed<br />

to dry for 24h. Green bodies were fired in air in two-stage process.<br />

At first samples were slowly heated up to 400°C and held<br />

for 3h to evaporate residues of water and burn all organics.<br />

Then heated up to 1200°C held for 3h for proper sintering.<br />

RYS. 3. Przykłady próbek HA<br />

FIG. 3. Examples of HA samples<br />

Wyniki i dyskusja<br />

RYS. 4 przedstawia próbkę HA wykonaną techniką<br />

robocasting. Po wypaleniu osiągnięto wymiar pojedynczej<br />

linii ~150 μm. Próbki poddano obserwacji pod mikroskopem<br />

optycznym i skaningowym (SEM). Badania strukturalne pokazały,<br />

że materiał jest jednorodny, zwłaszcza w obszarach<br />

przylegania poszczególnych linii. Otrzymano zadowalające<br />

wielkości makroporów (RYS. 4b). HA ujawnił również<br />

mikroporowatość (1-10 μm) (RYS. 4c,d). Przewiduje się,<br />

że jest to korzystne z punktu widzenia przerastania tkanką,<br />

polepszając tym samym połączenie implant-kość.<br />

Stwierdzono, że zaproponowana metoda pozwala<br />

w sposób kontrolowany budować porowate struktury<br />

przestrzenne z hydroksyapatytu.<br />

Results and discussion<br />

FIG. 4 shows hydroxyapatite samples made<br />

by robocasting. It was possible to fabricate grids with<br />

a fi nal line diameter as low as 150 μm. Optical microscope<br />

and SEM was used to observe macro and micro structure.<br />

Pictures show that bonding between layers is very<br />

good. Material is homogeneous. HA sample reveals<br />

microporosity in the range of 1-10 μm (FIG. 4b,c). It is<br />

believed that it is a positive aspect concerning bone cells<br />

ingrowth making the implant-bone bonding stronger.<br />

Robocasting technique allows to fabricate 3D HA structures<br />

with controlled porosity.