MiniMagster 1502, 1502s - Lincoln Electric - documentations

MiniMagster 1502, 1502s - Lincoln Electric - documentations

MiniMagster 1502, 1502s - Lincoln Electric - documentations

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

From <strong>Lincoln</strong> <strong>Electric</strong> Bester Sp. z o.o.Thank Youand congratulations on choosing BESTER welder <strong>MiniMagster</strong> <strong>1502</strong>, <strong>1502</strong>s.Now You can weld efficiently and well and we guarantee it.Declaration of confirmityKonformitätserklärungDeklaracja zgodnociLINCOLN ELECTRIC BESTER Sp. z o.o.Declares that the welding machine:Erklärt, daß die Bauart der Maschine:Deklaruje, e spawalnicze ródło energii:<strong>MiniMagster</strong> <strong>1502</strong>, <strong>1502</strong>sconforms to the following directives:den folgenden Bestimmungen entspricht:spełnia nastpujce wytyczne:2004/108/WE, 2006/95/WEand has been designed in conformance with the following norms:und in Übereinstimmung mit den nachstehenden Normen hergestellt wurde:i e zostało zaprojektowane zgodnie z wymaganiami nastpujcych norm:EN 60974-1, EN 60974-5, EN 60974-10(2011)Paweł LipiskiOperational DirectorLINCOLN ELECTRIC BESTER Sp. z o.o.ul. Jana III Sobieskiego 19A, 58-260 Bielawa, Poland2

Spis Treci / Table of ContentsPOLSKI:Bezpieczestwo uytkowania 4Instrukcja instalacji i eksploatacji 6Elementy obsługi 12Proces spawania 14Kompatybilno elektromagnetyczna (EMC) 15Dane techniczne 16Przepisy w sprawie bezpieczestwa i higieny pracy 17Wykaz czci zamiennych 31Schematy ideowe 35ENGLISH:Safety 18Installation and Operator Instructions 20Controls 26Welding Process 28Electromagnetic Compatibility (EMC) 29Technical Specifications 30Spare Parts 31<strong>Electric</strong>al Diagram 353

Bezpieczestwo uytkowaniaOSTRZEENIEUrzdzenie to moe by uywane tylko przez wykwalifikowany personel. Naley bypewnym, e instalacja, obsługa, przegldy i naprawy s przeprowadzane tylko przezosoby wykwalifikowane. Instalacji i eksploatacji tego urzdzenia mona dokona tylkopo dokładnym zapoznaniu si z t instrukcj obsługi. Nieprzestrzeganie zalecezawartych w tej instrukcji moe narazi uytkownika na powane obraenie ciała,mier lub uszkodzenie samego urzdzenia. <strong>Lincoln</strong> <strong>Electric</strong> Bester Sp. z o.o. nieponosi odpowiedzialnoci za uszkodzenia spowodowane niewłaciw instalacj,niewłaciw konserwacj lub nienormaln obsług.OSTRZEENIE: Symbol ten wskazuje, e bezwzgldnie muszby przestrzegane instrukcje dla uniknicia powanego obraeniaciała, mierci lub uszkodzenia samego urzdzenia. Chro siebie iinnych przed moliwym powanym obraeniem ciała lub mierci.CZYTAJ ZE ZROZUMIENIEM INSTRUKCJ : Przedrozpoczciem uytkowania tego urzdzenia przeczytaj niniejszinstrukcj ze zrozumieniem. Łuk spawalniczy moe byniebezpieczny. Nieprzestrzeganie instrukcji tutaj zawartych moespowodowa powane obraenia ciała, mier lub uszkodzeniesamego urzdzenia.PORAENIE ELEKTRYCZNE MOE ZABI: Urzdzeniespawalnicze wytwarza wysokie napicie. Nie dotyka elektrody,uchwytu spawalniczego, lub podłczonego materiału spawanego,gdy urzdzenie jest załczone do sieci. Odizolowa siebie odelektrody, uchwytu spawalniczego i podłczonego materiałuspawanego.PROMIENIE ŁUKU MOG POPARZY: Stosowa maskochronn z odpowiednim filtrem i osłony dla zabezpieczenia oczuprzed promieniami łuku podczas spawania lub jego nadzoru. Dlaochrony skóry stosowa odpowiedni odzie wykonan zwytrzymałego i niepalnego materiału. Chroni personelpostronny, znajdujcy si w pobliu, przy pomocy odpowiednich,niepalnych ekranów lub ostrzega ich przed patrzeniem na łuklub wystawianiem si na jego oddziaływanie.ISKRY MOG SPOWODOWA POAR LUB WYBUCH: Usuwawszelkie zagroenie poarem z obszaru prowadzenia pracspawalniczych. W pogotowiu powinny by odpowiednie rodkiganicze. Iskry i rozgrzany materiał pochodzce od procesuspawania łatwo przenikaj przez małe szczeliny i otwory doprzyległego obszaru. Nie spawa adnych pojemników, bbnów,zbiorników lub materiału dopóki nie zostan przedsiwziteodpowiednie kroki zabezpieczajce przed pojawieniem siłatwopalnych lub toksycznych gazów. Nigdy nie uywa tegourzdzenia w obecnoci łatwopalnych gazów, oparów lubłatwopalnych cieczy.4

OPARY I GAZY MOG BY NIEBEZPIECZNE: W procesiespawania mog powstawa opary i gazy niebezpieczne dlazdrowia. Unika wdychania tych oparów i gazów. Dla unikniciatakiego ryzyka musi by zastosowana odpowiednia wentylacja lubwycig usuwajcy opary i gazy ze strefy oddychania.URZDZENIE ZASILANE ELEKTRYCZNIE: Przed przystpieniemdo jakichkolwiek prac przy tym urzdzeniu odłczy jego zasilaniesieciowe. Urzdzenie to powinno by zainstalowane i uziemionezgodnie z zaleceniami producenta i obowizujcymi przepisami.URZDZENIE ZASILANE ELEKTRYCZNIE: Regularniesprawdza kable zasilajce i spawalnicze z uchwytemspawalniczym i zaciskiem uziemiajcym. Jeeli zostaniezauwaone jakiekolwiek uszkodzenie izolacji, natychmiastwymieni kabel. Dla uniknicia ryzyka przypadkowego zapłonu niekła uchwytu spawalniczego bezporednio na stół spawalniczylub na inn powierzchni majc kontakt z zaciskiemuziemiajcym.POLE ELEKTROMAGNETYCZNE MOE BY NIEBEZPIECZNE:Prd elektryczny płyncy przez jakikolwiek przewodnik wytwarzawokół niego pole elektromagnetyczne. Pole elektromagnetycznemoe zakłóca prac rozruszników serca i spawacze zwszczepionym rozrusznikiem serca przed podjciem pracy z tymurzdzeniem powinni skonsultowa si ze swoim lekarzem.HAŁAS POWSTAŁY PODCZAS SPAWANIA MOE BYSZKODLIWY: Łuk spawalniczy moe wywoływa hałas o poziomiepowyej 85dB dla 8-godzinnego wymiaru czasu pracy. Spawaczeobsługujcy półautomat spawalniczy obowizani s do noszenia wczasie pracy odpowiednich ochronników słuchu/załcznik nr 2 doRozporzdzenia Ministra Pracy i Polityki Socjalnej z 17.06.1998. –Dz. U. Nr 79 poz. 513/. Zgodnie z Rozporzdzeniem MinistraZdrowia o Opieki Społecznej z 09. 07.1996r. /Dz. U. Nr 68 poz.194/ pracodawca jest zobowizany do dokonywania bada ipomiarów czynników szkodliwych dla zdrowia.BUTLA MOE WYBUCHN JELI JEST USZKODZONA:Stosowa tylko butle atestowane z gazem odpowiedniego rodzajudo stosowanego procesu i poprawnie działajcymi regulatoramicinienia, przeznaczonymi dla stosowanego gazu i cinienia.Zawsze utrzymywa butl w pionowym połoeniu, zabezpieczajcj łacuchem przed wywróceniem si. Nie przemieszcza i nietransportowa butli z gazem ze zdjtym kołpakiemzabezpieczajcym. Nigdy nie dotyka elektrody, uchwytuspawalniczego, zacisku uziemiajcego lub jakiegokolwiekelementu obwodu przewodzcego prd do butli z gazem. Butle zgazem musz by umieszczane z dala od miejsca gdzie mogłybyulec uszkodzeniu lub gdzie byłyby naraone na działanie iskier lubrozgrzanej powierzchni.5

SPAWANY MATERIAŁ MOE POPARZY: Proces spawaniawytwarza du ilo ciepła. Rozgrzane powierzchnie i materiał wpolu pracy mog spowodowa powane poparzenia. Stosowarkawice I szczypce, gdy dotykamy lub przemieszczamy spawanymateriał w polu pracy.ZGODNO Z CE: Urzdzenie to spełnia zaleceniaEuropejskiego Komitetu CE.ZNAK BEZPIECZESTWA: Urzdzenie to jest przystosowane dozasilania sieciowego, do prac spawalniczych prowadzonych wrodowisku o podwyszonym ryzyku poraenia elektrycznego.Nie wyrzuca osprztu elektrycznego razem z normalnymiodpadami!Zgodnie z Dyrektyw Europejsk 2002/96/EC dotyczcPozbywania si zuytego Sprztu Elektrycznego i Elektronicznego(Waste <strong>Electric</strong>al and Electronic Equipment, WEEE) i jejwprowadzeniem w ycie zgodnie z midzynarodowym prawem,zuyty sprzt elektryczny musi by składowany oddzielnie ispecjalnie utylizowany. Jako właciciel urzdze powinieneotrzyma informacje o zatwierdzonym systemie składowania odnaszego lokalnego przedstawiciela.Stosujc te wytyczne bedziesz chronił rodowisko i zdrowieczłowieka!Instrukcja instalacji i eksploatacjiPrzed instalacj i rozpoczciem uytkowania tego urzdzenia naley przeczyta całyten rozdział.Warunki eksploatacjiUrzdzenie to moe pracowa w cikich warunkach. Jednake wanym jestzastosowanie prostych rodków zapobiegawczych, które zapewni dług ywotno iniezawodn prac, midzy innymi: Nie umieszcza i nie uytkowa tego urzdzenia na powierzchni o pochyłociwikszej ni 15°. Urzdzenie to musi by umieszczone w miejscu gdzie wystpuje swobodnacyrkulacja czystego powietrza bez ogranicze przepływu powietrza do i od wentylatora.Gdy urzdzenie jest załczone do sieci, niczym go nie przykrywa np. papierem lubcierk. Ograniczy do minimum brud i kurz, które mog przedosta si do urzdzenia. Urzdzenie posiada stopie ochrony obudowy IP21. Utrzymywa je suchym o ile tomoliwe i nie umieszcza na mokrym podłou lub w kałuy. Urzdzenie powinno by umieszczone z dala od urzdze sterowanych drogradiow. Jego normalna praca moe niekorzystnie wpłyn na ulokowane w pobliuurzdzenia sterowane radiowo, co moe doprowadzi do obraenia ciała lub6

uszkodzenia urzdzenia. Przeczytaj rozdział o kompatybilnoci elektromagnetycznejzawarty w tej instrukcji. Nie uywa tego urzdzenia w temperaturach otoczenia wyszych ni 40°C.Przykrcanie zestawu kół tylnych.Przed rozpoczciem eksploatacji urzdzenia naley przykrci do niego zestaw kółtylnych.W tym celu naley wykona nastpujcce czynnoci: Rozpakowa urzdzenie. Z woreczka wycign cztery ruby M5x12 i nakrtki M5. Ustawi zestaw kół jak pokaznano na rysunku. Skrci ruby z nakrtkami.7

Spawanie z dodatni polaryzacj (DC+)Urzdzenie fabrycznie przygotowane jest do spawania z dodatni polaryzacjwymagan do drutu elektrodowego stalowego pełnego. Przewód uchwytuspawalniczego podłczony jest do dodatniego zacisku wyjciowego +, natomiastprzewód powrotny do zacisku ujemnego -.Spawanie z ujemn polaryzacj (DC-)Przewody dochodzce do listwy naley zamieni miejscami tj. przewód uchwytuspawalniczego podłczy do zacisku ujemnego -, a przewód powrotny dozacisku dodatniego +. Jest to konfiguracja przewidziana do spawania drutemrdzeniowym (proszkowym), samoosłonowym.Czynnoci kocowe Połczy przewód powrotny z elementem spawanym za pomoc zaciskukleszczowego. Podłczy butl z gazem osłonowym z wejciem gazu osłonowego poprzezreduktor cinienia. Włczy wtyczk zasilania sieciowego półautomatu do gniazda zasilania siecienergetycznej. Włczy zasilanie półautomatu włcznikiem głównym, co sygnalizowane jestzawieceniem si lampki sygnalizacyjnej. Stosownie do rodzaju spoiny, typu złcza i gruboci spawanych elementów wybraodpowiednie nastawy spawania za pomoc przełcznika napicia spawania orazpokrtła regulacji prdkoci podawania drutu elektrodowego. Zachowujc stosowne przepisy bhp mona przystpi od spawania.11

Elementy obsługiElementy obsługi na płycie przedniej <strong>MiniMagster</strong> <strong>1502</strong> i <strong>1502</strong>s1A1B<strong>MiniMagster</strong> <strong>1502</strong>: wyłcznik główny zasilania urzdzenia: włcza i wyłczazasilanie sieciowe<strong>MiniMagster</strong> <strong>1502</strong>s: Łcznik pełnicy 2 funkcje:1) wyłcznik główny zasilania urzdzenia2) przełcznik zmiany napicia zasilania2 przełcznik zmiany napicia spawania: umoliwia skokowy wybór czterechwartoci napicia spawania:A1, A2, B1, B2Uwaga:Nie wolno zmienia zakresu napicia w trakcie spawania - grozi touszkodzeniem przełcznika3sygnalizator włczenia zasilania urzdzenia4 sygnalizator działania zabezpieczenia termicznego: wiecenie sygnalizujeprzegrzanie urzdzenia5 pokrtło regulacji prdkoci podawania drutu Vd: umoliwia płynn regulacjprdkoci podawania drutu elektrodowego w zakresie od 0 do 18 m/min6 uchwyt spawalniczy: doprowadza napicie spawania, gaz osłonowy i drutelektrodowy7 przewód powrotny z zaciskiem kleszczowym: zamyka obwód spawania12

Elementy na płycie tylnej <strong>MiniMagster</strong> <strong>1502</strong>, <strong>1502</strong>s1 półka do ustawienia butli z gazemUwaga:Po zainstalowaniu, butl z gazem zabezpieczy przed wywróceniem si zapomoc łacucha. Nie stawia na półk butli o pojemnoci wikszej ni 10litrów – grozi to wywróceniem si półautomatu2tabliczka znamionowa3456w zasilania gazuotwory wentylacyjne – nie zasłania!przewód zasilania sieciowego 230V z wtyczkprzewód zasilania sieciowego 400V z wtyczk (tylko <strong>MiniMagster</strong> <strong>1502</strong>s)13

Proces spawaniaSpawanie metod MIG / MAGW metodzie spawania technik MIG / MAG wymagane jest jedynie ustawienie dwóchparametrów spawania: napicie spawania Us prdko podawania drutu elektrodowego VdPoniej przedstawiono kilka uwag, ułatwiajcych dobór parametrów spawania: Zwikszenie prdkoci podawania drutu elektrodowego powoduje skróceniedługoci łuku, zwikszenie natenia prdu spawania oraz zwikszenie głbokociwtopienia /przetopu/. Zmniejszenie prdkoci podawania drutu powoduje wydłuenie łuku, zmniejszenienatenia prdu spawania i zmniejszenie przetopu. Zwikszenie napicia spawania powoduje wydłuenie łuku. Zmniejszenie napicia spawania powoduje skrócenie łuku. Gdy prdko podawania drutu elektrodowego jest ju za dua nastpuje wyrane„wypchanie” uchwytu spawalniczego ku górze. Drut elektrodowy nie nada topi si włuku i odpycha uchwyt spawalniczy. Gdy prdko podawania drutu elektrodowego jest za mała lub, gdy napiciespawania jest za wysokie, na kocu drutu elektrodowego tworz si due krople, którespadaj obok jeziorka ciekłego metalu. Zbyt due rozpryski wiadcz o za małym napiciu spawania lub za duej prdkocipodawania drutu elektrodowego.Spawanie drutem rdzeniowym, samoosłonowymW celu przystosowania półautomatów <strong>MiniMagster</strong> <strong>1502</strong> i <strong>1502</strong>s do spawania drutemrdzeniowym naley: Załoy na tulej szpul z drutem rdzeniowym. W komorze podajnika zmieni polaryzacj napicia wyjciowego na ujemn. W podajniku drutu elektrodowego załoy rolk napdow oznakowan symbolem0.9V/1.2V stron do drutu 0.9. Przezbroi uchwyt spawalniczy zakładajc wyposaenie do drutu rdzeniowego(kocówk 140.D418 i dysz 145.D258).Spawanie punktowePółautomaty spawalnicze <strong>MiniMagster</strong> <strong>1502</strong> i <strong>1502</strong>s mog równie słuy dospawania punktowego – zalecane przy spawaniu cienkich elementów np. arkuszyblachy. W tym celu naley: Zmieni dysz gazow na dysz specjaln, wyposaon w kołki umoliwiajcedocisk łczonych elementów i swobodny wypływ gazu osłonowego. Ustawi parametry spawania według wczeniej omówionych zasad. Istotny wpływ na jako łcza ma tu czas spawania: zbyt długi – powoduje wytopienie si metalu zbyt krótki – brak połczenia.14

Kompatybilno elektromagnetyczna (EMC)Urzdzenie to zostało zaprojektowane zgodnie ze wszystkimi odnonymi zaleceniami inormami. Jednake moe ono wytwarza zakłócenia elektromagnetyczne, które mogoddziaływa na inne systemy takie jak systemy telekomunikacyjne (telefon, odbiornikradiowy lub telewizyjny) lub systemy zabezpiecze. Zakłócenia te mog powodowaproblemy z zachowaniem wymogów bezpieczestwa w okrelonych systemach. Dlawyeliminowania lub zmniejszenia wpływu zakłóce elektromagnetycznychwytwarzanych przez to urzdzenie naley dokładnie zapozna si zaleceniami tegorozdziału.Urzdzenie to zostało zaprojektowane do pracy w obszarze przemysłowym.Aeby uywa go w gospodarstwie domowym niezbdne jestprzestrzeganie specjalnych zabezpiecze koniecznych do wyeliminowaniamoliwych zakłóce elektromagnetycznych. Urzdzenie to musi byzainstalowane i obsługiwane tak jak to opisano w niniejszej instrukcji. Jeeli stwierdzisi wystpienie jakichkolwiek zakłóce elektromagnetycznych, obsługujcy musipodj odpowiednie działania celem ich eliminacji i w razie potrzeby skorzysta zpomocy <strong>Lincoln</strong> <strong>Electric</strong> Bester Sp z o.o. Nie dokonywa adnych zmian w urzdzeniubez pisemnej zgody <strong>Lincoln</strong> <strong>Electric</strong> Bester Sp z o.o.Przed zainstalowaniem urzdzenia, obsługujcy musi sprawdzi miejsce pracy czy nieznajduj si tam inne urzdzenia, które mogłyby działa niepoprawnie z powoduzakłóce elektromagnetycznych. Naley wzi pod uwag: Kable wejciowe i wyjciowe, przewody sterujce i przewody telefoniczne, któreznajduj si w pobliu miejsca pracy urzdzenia. Nadajniki i odbiorniki radiowe lub telewizyjne. Komputery lub urzdzenia sterowanecyfrowo. Urzdzenia systemów bezpieczestwa i urzdzenia sterujce stosowane wprzemyle. Sprzt słucy do pomiarów i kalibracji. Osobiste urzdzenia medyczne takie jak rozruszniki serca czy aparaty słuchowe. Sprawdzi odporno elektromagnetyczn sprztu uytkowanego w miejscu pracy.Obsługujcy musi by pewien, e cały sprzt w obszarze pracy jest kompatybilny.Moe to wymaga dodatkowych pomiarów. Wymiary miejsca pracy, które naley bra pod uwag bd zaleały od konfiguracjimiejsca pracy i innych czynników, które mog mie miejsce.Aby zmniejszy emisj promieniowania elektromagnetycznego urzdzenia naleywzi pod uwag nastpujce wskazówki: Podłczy urzdzenie do sieci zasilajcej zgodnie ze wskazówkami tej instrukcji.Jeli mimo to pojawi si zakłócenia, moe zaistnie potrzeba przedsiwziciadodatkowych zabezpiecze takich np. jak filtrowanie napicia zasilania. Kable wyjciowe powinny by moliwie krótkie i ułoonym razem, jak najbliejsiebie. Dla zmniejszenia promieniowania elektromagnetycznego, jeli to moliwe naleyuziemia miejsce pracy. Obsługujcy musi sprawdzi czy połczenie miejsca pracy zziemi nie powoduje adnych problemów lub nie pogarsza warunków bezpieczestwadla obsługi i urzdzenia. Ekranowanie kabli w miejscu pracy moe zmniejszy promieniowanieelektromagnetyczne. W niektórych sytuacjach moe to okaza si niezbdne.15

Dane techniczneZnamionowe napicie zasilania [V]Znamionowy maksymalny prdzasilania [A]:Parametry wejciowe<strong>MiniMagster</strong><strong>1502</strong>230 ±10%(50Hz)<strong>MiniMagster</strong><strong>1502</strong>s230±10%(50Hz)400 ±10%(50Hz)27,5 27,4 15,8Znamionowy pobór mocy z sieci [kVA]: 6,4 6,3 7,2Współczynnik mocy cosϕ przy obcieniuznamionowym:Parametry wyjciowe0,95 0,95 0,8Prd spawania znamionowy X10% [A] 160 160 160Prd spawania dla pracy X60% [A] 80 80 80Prd spawania cigły X100% [A] 60 60 60Zakres regulacji prdu spawania [A] 30÷160 30÷160 50÷160Napicie wyjciowe w stanie bez obcienia[V]:Pozostałe parametry techniczneIlo stopni napicia spawania 4Zakres regulacji prdkoci podawania drutu[m/min]Stopie ochrony obudowy26÷49 26÷49 32÷510÷18IP21Zakres temperatur pracy [°C]: -10 do +40Dopuszczalna wilgotno wzgldna (t=20°C)[%]:Masa /bez szpuli/ [kg]: 38 3990Wymiary /szer/wys/gł/ [mm]:325x495x58516

Przepisy w sprawie bezpieczestwa i higieny pracyW sprawie bezpieczestwa i higieny pracy przy pracach spawalniczych obwizujzapisy Rozporzdzenia Ministra Gospodarki z dnia 27 kwietnia 2000r. /Dz. U.00.40.470 z dnia 19 maja 2000r./, a w szczególnoci punkty:Rozdział 3 Wyposaenie i materiały eksploatacyjne§ 20.2. Butle zapasowe, o których mowa w ust. 1, powinny by przechowywane wwyodrbnionych pomieszczeniach wykonanych z materiałów niepalnych bd wwydzielonych miejscach spawalni, wyranie oznakowanych i zabezpieczonych.§ 22.1. We do gazów powinny by stosowane zgodnie z ich przeznaczeniem,rodzajem gazu i cinieniem znamionowym. W przypadku mieszanek gazowych naleystosowa w odpowiedni do gazu dominujcego w mieszance.§ 25.1 Naprawy urzdze i osprztu spawalniczego powinny by wykonywane przezosoby o odpowiednich kwalifikacjach, natomiast uytkownicy urzdze spawalniczychi osprztu mog wykonywa tylko biece czynnoci konserwacyjne, okrelone winstrukcjach eksploatacyjnych wydanych przez producenta.§ 25.2. Urzdzenia i osprzt spawalniczy powinny by po naprawie sprawdzane podwzgldem spełnienia przez nie wymaga bezpieczestwa okrelonych w przepisachlub w Polskich Normach. Wynik sprawdzenia powinien by udokumentowany.Rozdział 4 Kwalifikacje spawalnicze§ 27. Prace spawalnicze powinny by wykonywane przez osoby posiadajce"Zawiadczenie o ukoczeniu szkolenia" albo "wiadectwo egzaminu spawacza" lub"Ksik spawacza", wystawione w trybie okrelonym w odrbnych przepisach iPolskich Normach, z uwzgldnieniem przepisu §28.§ 28. Osoby wykonujce:1) rczne cicie termiczne,2) zgrzewanie3) rczne lutowanie4) zmechanizowane i automatyczne wykonywanie prac spawalniczych - powinnywykaza si co najmniej zawiadczeniem o ukoczeniu szkolenia w zakresieokrelonym w odrbnych przepisach i Polskich Normach.17

SafetyWARNINGThis equipment must be used by qualified personnel. Be sure that all installation,operation, maintenance and repair procedures are performed only by qualifiedindividuals. Read and understand this manual before operating this equipment.Failure to follow the instructions in this manual could cause serious personal injury,loss of life, or damage to this equipment. Read and understand the followingexplanations of the warning symbols. <strong>Lincoln</strong> <strong>Electric</strong> is not responsible for damagescaused by improper installation, improper care or abnormal operation.WARNING: This symbol indicates that instructions must befollowed to avoid serious personal injury, loss of life, or damage tothis equipment. Protect yourself and others from possible seriousinjury or death.READ AND UNDERSTAND INSTRUCTIONS: Read andunderstand this manual before operating this equipment. Arcwelding can be hazardous. Failure to follow the instructions inthis manual could cause serious personal injury, loss of life, ordamage to this equipment.ELECTRIC SHOCK CAN KILL: Welding equipment generateshigh voltages. Do not touch the electrode, work clamp, orconnected work pieces when this equipment is on. Insulateyourself from the electrode, work clamp, and connected workpieces.ARC RAYS CAN BURN: Use a shield with the proper filter andcover plates to protect your eyes from sparks and the rays of thearc when welding or observing. Use suitable clothing made fromdurable flame-resistant material to protect you skin and that ofyour helpers. Protect other nearby personnel with suitable, nonflammablescreening and warn them not to watch the arc norexpose themselves to the arc.WELDING SPARKS CAN CAUSE FIRE OR EXPLOSION:Remove fire hazards from the welding area and have a fireextinguisher readily available. Welding sparks and hot materialsfrom the welding process can easily go through small cracks andopenings to adjacent areas. Do not weld on any tanks, drums,containers, or material until the proper steps have been taken toinsure that no flammable or toxic vapors will be present. Neveroperate this equipment when flammable gases, vapors or liquidcombustibles are present.FUMES AND GASES CAN BE DANGEROUS: Welding mayproduce fumes and gases hazardous to health. Avoid breathingthese fumes and gases. To avoid these dangers the operatormust use enough ventilation or exhaust to keep fumes and gasesaway from the breathing zone.18

ELECTRICALLY POWERED EQUIPMENT: Turn off input powerusing the disconnect switch at the fuse box before working on thisequipment. Ground this equipment in accordance with localelectrical regulations.ELECTRICALLY POWERED EQUIPMENT: Regularly inspect theinput, electrode, and work clamp cables. If any insulation damageexists replace the cable immediately. Do not place the electrodeholder directly on the welding table or any other surface in contactwith the work clamp to avoid the risk of accidental arc ignition.ELECTRIC AND MAGNETIC FIELDS MAY BE DANGEROUS:<strong>Electric</strong> current flowing through any conductor creates electric andmagnetic fields (EMF). EMF fields may interfere with somepacemakers, and welders having a pacemaker should consulttheir physician before operating this equipment.NOISE APPEARES DURING WELDING CAN BE HARM-FUL:Welding arc can cause noise with high level of 85dB for 8-hourweek day. Welders operating welding machines are obligated towear the proper ear protectors /appendix No. 2 for the Decree ofthe Secretary of Labor and Social Policy from 17.06 1998 – Dz.U.No. 79 pos. 513/. According to the Decree the Secretary of Healthand Social Welfare from 09.07.1996 /Dz.U. No. 68 pos. 194/,employers are obligated to carry examinations and measurementsof health harmful factors.CYLINDER MAY EXPLODE IF DAMAGED: Use onlycompressed gas cylinders containing the correct shielding gas forthe process used and properly operating regulators designed forthe gas and pressure used. Always keep cylinders in an uprightposition securely chained to a fixed support. Do not move ortransport gas cylinders with the protection cap removed. Do notallow the electrode, electrode holder, work clamp or any otherelectrically live part to touch a gas cylinder. Gas cylinders mustbe located away from areas where they may be subjected tophysical damage or the welding process including sparks andheat sources.WELDED MATERIALS CAN BURN: Welding generates a largeamount of heat. Hot surfaces and materials in work area cancause serious burns. Use gloves and pliers when touching ormoving materials in the work area.CE COMPLIANCE: This equipment complies to the EuropeanCommunities directives.SAFETY MARK: This equipment is suitable for supplying powerfor welding operations carried out in an environment withincreased hazard of electric shock.19

Do not dispose of electrical equipment together with normalwaste!In observance of European Directive 2002/96/EC on Waste<strong>Electric</strong>al and Electronic Equipment (WEEE) and itsimplementation in accordance with national law, electricalequipment that has reached the end of its life must be collectedseparately and returned to an environmentally compatiblerecycling facility. As the owner of the equipment, you should getinformation on approved collection systems from our localrepresentative.By applying this European Directive you will protect theenvironment and human health!Installation and Operator InstructionsRead this entire section before installation or operation of the machine.Location and EnvironmentThis machine will operate in harsh environments. However, it is important that simplepreventative measures are followed to assure long life and reliable operation. Do not place or operate this machine on a surface with an incline greater than 15°from horizontal. This machine must be located where there is free circulation of clean air withoutrestrictions for air movement to and from the air vents. Do not cover the machinewith paper, cloth or rags when switched on. Dirt and dust that can be drawn into the machine should be kept to a minimum. This machine has a protection rating of IP21. Keep it dry when possible and do notplace it on wet ground or in puddles. Locate the machine away from radio controlled machinery. Normal operation mayadversely affect the operation of nearby radio controlled machinery, which mayresult in injury or equipment damage. Read the section on ElectromagneticCompatibility in this manual. Do not operate in areas with an ambient temperature greater than 40°C.20

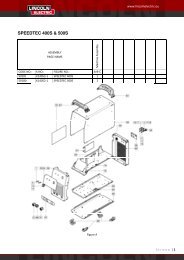

Installation of the Rear Wheel Kit.Before staring the machine operation, the rear wheel kit should be installed.You should do as follow: Unpack the machine. Pull out four bolts M5x12 and nuts M5 from the bag. Set the wheel kit as it is shown in the Figure above. Fasten bolts and nuts.21

Input Power ConnectionInput connection of the welder and its grounding should be done according to thestandard PN-E – 05009 pt. „Instalacja elektryczna w obiektach budowlanych”. <strong>MiniMagster</strong> <strong>1502</strong> is adopted for the one-phase, three-wire supply network 230V,50Hz protected by the delay fuse 16A. <strong>MiniMagster</strong> <strong>1502</strong>s is adopted for the one-phase, three-wire supply network 230V,50Hz protected by delay fuse 16A or three-phase, five-wire supply network 3x400V,50Hz protected by the delay fuse 10A. The supply network outlet should have thegrounding terminal. Before connecting to the supply network, you should make sure if the main switchof the welder is in “0” position (switched off). <strong>MiniMagster</strong> <strong>1502</strong>s is equipped with two input power cords for the two input powertypes. Input power change can be done by the input power switch which is placed on thefront panel of the welder.Shielding Gas ConnectionTo connect shielding gas, you should: After placing the shielding cylinder on the platform, protect it against to overturningwith the chain. Take off the hub cap of the safety valve of the shielding gas cylinder. Install the regulator on the gas cylinder. Connect the regulator to the <strong>MiniMagster</strong> with the gas hose using the band clip.Inserting Electrode Wire into the Wire FeederBefore starting inserting electrode wire into the wire feeder the welder should beswitched off by setting the input power switch in ”0” position.To insert the electrode wire, you should: Mount the electrode wire spool in such a way to protrude the wire toward the driveroll direction. The 5kg wire spool should be inserted on the shorter pin with thebigger diameter but the 0.5kg wire spool should be inserted on the longer one withthe smaller diameter. Mount the ring on the pin to block of the spool – for the 5kg spool with the collar tothe inside, for the 0.5kg one with the collar to the outside. Mount the ring on the collar and then fasten it by the fastening cap of the spool. Toblock the spool unit on the pin, the fastening cap should be turned clockwise. In the wire feeder, release the fastening spring and raise the pressure arm. Makesure if the engraved diameter on the visible side of the drive roll fulfills the diameterof the used wire. Unwind carefully the wire end from the spool keeping it tightened for preventing ofthe wire unwinding from the spool. Insert the electrode wire into the wire guide of the wire feeder. Insert the electrode wire through the drive roll of the feeder to the welding gun. Lower the roll pressure arm and snap it up by the roll pressure arm thumbscrew. Twist off the nozzle and the contact tip from the welding gun.22

Switch off the power supply of the welder. Turn the welding gun to the outside so that the going out wire can’t cause seriousinjure of the welder and another people who are nearby. Press the gun trigger; the electrode wire should go out toward the outlet of thewelding gun.Note:During the electrode wire moving in the welding gun, don’t look into the nozzle,because the going out wire can pierce your eye cornea.1 - Sleeve2 - Spool with the Wire: A - with 5kg weight , B – with 0.5kg weight3 - Ring of the Spool4 - Spring5 - Fastening Cap of the Spool After appearing the electrode wire in the outlet of the welding gun (about 20mm),release the gun trigger and twist on the contact tip with the proper diameter. Adjust properly pressure force of the drive roll: pressure too low – the drive rollslides on the wire; pressure too high – the electrode wire is carved by the drive rollor is blocked in the wire conduit; thumbscrew turning on the right – increasing of thepressure, thumbscrew turning on the left – decreasing of the pressure.23

Wire Feeder Mechanism1 - Thumbscrew of the adjusting of the electrode wire pressure: turning clockwise –increasing the pressure force, turning counterclockwise – decreasing the pressureforce.Note: At too the small pressure force the wire will slide however at too the highpressure force the wire can be deformed.2 - Pressure Arm3 - Wire Guide4 - Drive Roll Ø 30mm5 - Fastening Cap of the Roll6 - MotorChanging Polarity of the Output VoltageBefore starting changing of Polarity of the Output Voltage, the cover of the strip of theoutput voltage change should be removed. You can do it by unscrewing the bolt M5x12and pulling out the cover towards the feeder. After changing of the polarity, the covershould be mounted again.Strip of changing polrty ofoutput voltage24

Welding with Positive Polarity (DC+)A delivered the machine is wired for Positive Polarity, which is required for solid wire.The gun cable is connected to the Positive (+) output terminal, but the work cableis connected to the Negative (-) output terminal.Welding with Negative Polarity (DC-)The welding cables should be changed places on the output terminals: the gun cableshould be connected to the Negative (-) output terminal and the work cableto the Positive (+) output terminal. This is the typical configuration is designed for FluxCored Welding (FCAW).Final Action Connect the work cable to the work piece with the work clamp. Connect the shielding gas to the shielding gas input through the gas regulator. Insert the plug of the input power cord of the welder into the outlet of the supplynetwork. Switch on the welder. Switching on is indicated by lightening up of the powerindicator. Based on seam kind, joint type and welded material thickness, select proper weldingsettings with the welding voltage switch and the WFS control knob. Obeying the appropriate regulations, you can start to weld.25

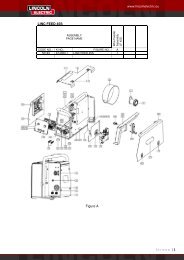

Controls and Operational FeaturesControls on the Front Panel of the <strong>MiniMagster</strong> <strong>1502</strong>, <strong>1502</strong>s1A1B<strong>MiniMagster</strong> <strong>1502</strong>: Power Switch: Turn the machine on/off.<strong>MiniMagster</strong> <strong>1502</strong>s: Switch has two functions:1) Power Switch2) Input Power Voltage Switch2 Welding Voltage Changing Switch: Enables to select one of four weldingvoltage values: A1, A2, B1, B2Warning:It is not allowed changing the welding voltage value during weldingprocess! It may damage the switch.3Switched on Indicator4 Thermal Protection Indicator: The lamp indicates overheating of themachine.5 WFS (Wire Feed Speed) Knob Vd: Enables stepless WFS control in therange of 0 – 18 m/min.6 Welding Gun: Supplies welding voltage and shielding gas and feedselectrode wire.7 Work Cable with the Work Clamp

Rear Panel of the <strong>MiniMagster</strong> <strong>1502</strong>, <strong>1502</strong>s1 Shelf: For placing the shielding gas cylinderWarning:After installation, protect the shielding gas cylinder from overturning with thechain. Don’t place any gas cylinder greater than 10l – it can cause thewelder overturning.2Rated Plate3456Gas Hose: For shielding gas connecting.Cooling Fan Holes: Don’t cover!230V Input Power Cord with the Plug.400V Input Power Cord with the Plug (only <strong>MiniMagster</strong> <strong>1502</strong>s)27

Welding ProcessesMIG/MAG WeldingThe MIG/MAG welding requires adjusting only two welding parameters: Welding voltage Us Electrode wire speed (WFS) VdBelow it was presented several recommendations, which make easier to select weldingparameters: WFS increasing causes arc length shortening, welding current increasing and jointpenetration increasing. WFS decreasing causes arc length extension, welding current decreasing and joinpenetration decreasing. Welding voltage increasing causes arc length extension. Welding voltage decreasing causes arc length shortening. Too high WFS causes pushing up of the welding gun. The electrode wire doesn’tkeep up to melt into the arc and it pushes away the gun. Too low WFS or too high welding voltage creates big drops on the end of the wire,which fall down beside melted pool. Too big splashing indicates too low welding voltage or too high WFS.Flux Cored WeldingTo adopt welders <strong>MiniMagster</strong> <strong>1502</strong> and <strong>1502</strong>s for Flux Cored Welding, you should: Mount the spool with flux cored wire. In the feeder chamber, change the output voltage polarity into Negative. In the wire feeder, put on the drive roll marked 0.9V/1.2V with the 0.9 side for wire. Match accessories of the welding gun for welding with cored wire (contacttip140.D418 and nozzle 145.D258).Spot WeldingSemiautomatic welders <strong>MiniMagster</strong> <strong>1502</strong> and <strong>1502</strong>s can be applied for spot welding –for welding thin parts e.g. metal sheets. To do it, you should: Install the special gas nozzle for spot welding. It is equipped with pins to pressurewelded parts and it provides free gas flow. Set the welding settings according to the previous discussed rules. Welding time essentially influence on the joint quality:- too long - causes too big metal penetration- too short - joint lack.28

Electromagnetic Compatibility (EMC)This machine has been designed in accordance with all relative directives and norms.However, it may still generate electromagnetic disturbances that can affect othersystems like telecommunications (telephone, radio, and television) or other safetysystems. These disturbances can cause safety problems in the affected systems.Read and understand this section to eliminate or reduce the amount ofelectromagnetic disturbance generated by this machine.This machine has been designed to operate in an industrial area. Tooperate in a domestic area it is necessary to observe particular precautionsto eliminate possible electromagnetic disturbances. The operator mustinstall and operate this equipment as described in this manual. If anyelectromagnetic disturbances are detected the operator must put in place correctiveactions to eliminate these disturbances with, if necessary, assistance from <strong>Lincoln</strong><strong>Electric</strong>. Before installing the machine, the operator must check the work area for anydevices that may malfunction because of electromagnetic disturbances. Consider thefollowing. Input and output cables, control cables, and telephone cables that are in or adjacentto the work area and the machine. Radio and/or television transmitters and receivers. Computers or computercontrolled equipment.Safety and control equipment for industrial processes. Equipment for calibration andmeasurement.Personal medical devices like pacemakers and hearing aids.Check the electromagnetic immunity for equipment operating in or near the work area.The operator must be sure that all equipment in the area is compatible. This mayrequire additional protection measures.The dimensions of the work area to consider will depend on the construction of thearea and other activities that are taking place.Consider the following guidelines to reduce electromagnetic emissions from themachine.Connect the machine to the input supply according to this manual. If disturbancesoccur if may be necessary to take additional precautions such as filtering the inputsupply.The output cables should be kept as short as possible and should be positionedtogether. If possible connect the work piece to ground in order to reduce theelectromagnetic emissions. The operator must check that connecting the work pieceto ground does not cause problems or unsafe operating conditions for personnel andequipment.Shielding of cables in the work area can reduce electromagnetic emissions. This maybe necessary for special applications.29

Technical SpecificationsRated Input Power [V]Input Parameters<strong>MiniMagster</strong><strong>1502</strong>230 ±10%(50Hz)<strong>MiniMagster</strong><strong>1502</strong>s230±10%(50Hz)400±10%(50Hz)Rated Maximum Input Current [A] 27.5 27.4 15.8Rated Power Consumption [kVA] 6.4 6.3 7.2Power Factor cosϕ at Rated Load 0.95 0.95 0.8Output ParametersWelding Current at Duty Cycle 10% [A] 160 160 160Welding Current at Duty Cycle 60% [A] 80 80 80Welding Current at Duty Cycle 100% [A] 60 60 60Welding Current Range [A] 30÷160 30÷160 50÷160Open Circuit Voltage [V] 26÷49 26÷49 32÷51Other ParametersNumber of Welding Voltage Steps 4WFS [m/min] 0÷18Protection DegreeIP21Operating Temperature [°C] -10 do +40Operating Humidity (t=20°C) [%] 90Weight /without spool/ [kg] 38 39Dimensions /W/H/D/ [mm]325x495x58530

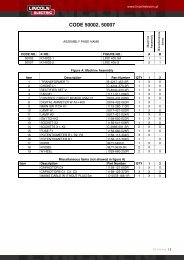

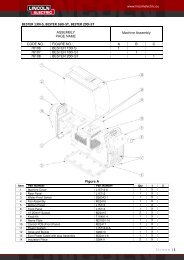

Wykaz czci zamiennych / Spare PartsPos. Description Index<strong>MiniMagster</strong> <strong>MiniMagster</strong><strong>1502</strong> <strong>1502</strong>s1 Base R-1012-414-1/08R 1 12 Front Panel R-3019-221-1/08R 1 13 Rear Panel R-1012-416-1/08R 1 14 Shelf R-3019-222-1/08R 1 15 Cover with Inscription R-1019-275-1R 1 16 Flip-Flop Cover R-3019-224-1/02R 1 17 PCB Cover R-1012-409-1/08R 1 131

Pos. Description Index<strong>MiniMagster</strong> <strong>MiniMagster</strong><strong>1502</strong> <strong>1502</strong>s8 Fan Partition R-1019-243-1/08R 1 1Cover of the Polarity Changing9 StripR-1019-282-1/08R 1 110 Hinge with Axle D-3574-011-3/02R 1 111 Hinge with Axle D-3574-011-4/02R 1 112 Welding Gun B11000-1 1 113 Work Cable with Clamp C-5578-026-6R 1 114 Power Cord 400V R-5041-215-1R - 115 Power Cord 230V R-5041-233-1R 1 116 Hose 5x2 1361-410-005R 2m 2m17 Sleeve 1361-599-326R 1 118 Sleeve 1361-599-327R 1 119 Sprig 0652-621-017R 1 120 Connector Pipe 1361-599-325R 1 121 Wire Feeder 0744-000-245R 1 122 Sleeve 1361-599-720R 4 423 Sleeve D-1869-033-3R 2 224 Switch 1115-270-065R 1 125Switch Minimagster <strong>1502</strong>s 1158-650-026R - 1Switch Minimagster <strong>1502</strong> 1158-650-027R 1 -26 Cable Clip 1361-599-399R 2 327 Cable Clip 1361-599-398R 2 328 Knob 1158-910-025R 1 129 Rubber Fair Lead 1373-111-330R 1 130 Rubber Fair Lead 1373-182-004R 1 131 Rubber Fair Lead 1373-182-002R 1 1Transformer Minimagster <strong>1502</strong>s R-4034-135-2R - 132Transformer Minimagster <strong>1502</strong> R-4034-134-2R 1 -33 Rectifying Set 1156-112-020R 1 134 Choke R-4034-140-2R 1 135 Fan 0873-100-032R 1 136 Turning Wheel 1029-660-003R 2 237 Wheel 1029-660-006R 2 238 Wheel Bracket R-3019-223-1/08R 1 139 Strip 1361-599-328R 1 140 Insulation Ring 1361-599-670R 2 24142Label Minimagster <strong>1502</strong>s R-0010-394-1R - 1Label Minimagster <strong>1502</strong> R-0010-395-1R 1 -Control PCB Y026-1R 1 1Contactor 1115-212-104R 1 143 Temperature Sensor 1115-769-112R 1 144 Holder Boteco 1361-598-182R 1 132

Pos. Description Index<strong>MiniMagster</strong><strong>1502</strong><strong>MiniMagster</strong><strong>1502</strong>sWire Feeder0744-000-245R1 Roll Cap 0744-000-216R 1 12A Roll V0.6 / V0.8 0744-000-217R 1 12B Roll VK0.9 / VK1.2 R-2013-094-1R 1 13 Roll Cover 0744-000-209R 1 14 Roll Adapter fi 30 0744-000-230R 1 15 Console 0744-000-219R 1 16 Pressure Arm Spring 0744-000-220R 1 17 docisku Pressure Arm 0744-000-221R 1 18 Pressure Latch 0744-000-223R 1 19 Motor 24V 40W 0646-231-137R 1 110 Leading Connector Pipe 0744-000-224R 1 111 Shuttle Key 0646-231-102R 1 133

Akcesoria do uchwytu spawalniczego / Welding Gun AccessoriesPos. Description Index1 Contact tip for solid wire φ = 0.6 mm BP10000-12 Contact tip for solid wire φ = 0.8 mm BP10000-23 Contact tip for flux cored wire φ = 0.9 mm BP10027-14 Nozzle for solid wire BP10034-15 Nozzle for flux cored wire BP10035-1W sprawach obsługi serwisowej i napraw naley kontaktowa si z najbliszymautoryzowanym punktem serwisowym <strong>Lincoln</strong> <strong>Electric</strong> Bester Sp. z o.o. Obsługaserwisowa i naprawy przeprowadzane przez nieautoryzowane punkty serwisowepowoduj utrat uprawnie z tytułu gwarancji.Naprawy urzdze i osprztu spawalniczego powinny by wykonywane przezosoby o odpowiednich kwalifikacjach.For service and repairs you should contact your Authorized Field Service<strong>Lincoln</strong> <strong>Electric</strong> Bester Sp. z o.o. Services and repairs done by any notAuthorized Service causes loss of the Warranty RightsWelding machines and their equipment should be repaired by the persons withproper qualifications.34

Schemat ideowy / <strong>Electric</strong>al Diagram<strong>MiniMagster</strong><strong>1502</strong>35

<strong>MiniMagster</strong> <strong>1502</strong>s36

Notatki

Notatki

NIE DRUKOWA TEJ STRONYrev02:Pozycja zmiany Było JestDodanie widoku kosza z opisem WEEE - w ver ang. i ver pol.41