You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

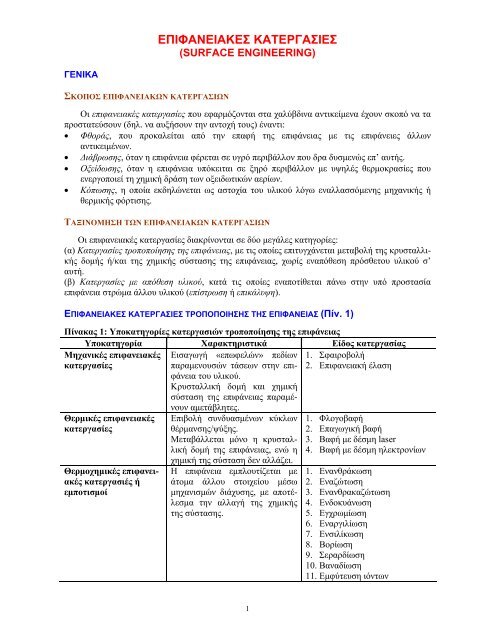

<strong>ΕΠΙΦΑΝΕΙΑΚΕΣ</strong> <strong>ΚΑΤΕΡΓΑΣΙΕΣ</strong>(SURFACE ENGINEERING)ΓΕΝΙΚΑΣΚΟΠΟΣ ΕΠΙΦΑΝΕΙΑΚΩΝ ΚΑΤΕΡΓΑΣΙΩΝΟι επιφανειακές κατεργασίες που εφαρµόζονται στα χαλύβδινα αντικείµενα έχουν σκοπό να ταπροστατεύσουν (δηλ. να αυξήσουν την αντοχή τους) έναντι:• Φθοράς, που προκαλείται από την επαφή της επιφάνειας µε τις επιφάνειες άλλωναντικειµένων.• ∆ιάβρωσης, όταν η επιφάνεια φέρεται σε υγρό περιβάλλον που δρα δυσµενώς επ’ αυτής.• Οξείδωσης, όταν η επιφάνεια υπόκειται σε ξηρό περιβάλλον µε υψηλές θερµοκρασίες πουενεργοποιεί τη χηµική δράση των οξειδωτικών αερίων.• Κόπωσης, η οποία εκδηλώνεται ως αστοχία του υλικού λόγω εναλλασσόµενης µηχανικής ήθερµικής φόρτισης.ΤΑΞΙΝΟΜΗΣΗ ΤΩΝ ΕΠΙΦΑΝΕΙΑΚΩΝ ΚΑΤΕΡΓΑΣΙΩΝΟι επιφανειακές κατεργασίες διακρίνονται σε δύο µεγάλες κατηγορίες:(α) Κατεργασίες τροποποίησης της επιφάνειας, µε τις οποίες επιτυγχάνεται µεταβολή της κρυσταλλικήςδοµής ή/και της χηµικής σύστασης της επιφάνειας, χωρίς εναπόθεση πρόσθετου υλικού σ’αυτή.(β) Κατεργασίες µε απόθεση υλικού, κατά τις οποίες εναποτίθεται πάνω στην υπό προστασίαεπιφάνεια στρώµα άλλου υλικού (επίστρωση ή επικάλυψη).<strong>ΕΠΙΦΑΝΕΙΑΚΕΣ</strong> <strong>ΚΑΤΕΡΓΑΣΙΕΣ</strong> ΤΡΟΠΟΠΟΙΗΣΗΣ ΤΗΣ ΕΠΙΦΑΝΕΙΑΣ (Πίν. 1)Θερµικές επιφανειακέςκατεργασίεςΘερµοχηµικές επιφανειακέςκατεργασιές ήεµποτισµοίΠίνακας 1: Υποκατηγορίες κατεργασιών τροποποίησης της επιφάνειαςΥποκατηγορία Χαρακτηριστικά Είδος κατεργασίαςΜηχανικές επιφανειακέςκατεργασίεςΕισαγωγή «επωφελών» πεδίωνπαραµενουσών τάσεων στην επιφάνειατου υλικού.Κρυσταλλική δοµή και χηµικήσύσταση της επιφάνειας παραµέ-1. Σφαιροβολή2. Επιφανειακή έλασηνουν αµετάβλητες.Επιβολή συνδυασµένων κύκλωνθέρµανσης/ψύξης.Μεταβάλλεται µόνο η κρυσταλλικήδοµή της επιφάνειας, ενώ ηχηµική της σύσταση δεν αλλάζει.Η επιφάνεια εµπλουτίζεται µεάτοµα άλλου στοιχείου µέσωµηχανισµών διάχυσης, µε αποτέλεσµατην αλλαγή της χηµικήςτης σύστασης.1. Φλογοβαφή2. Επαγωγική βαφή3. Βαφή µε δέσµη laser4. Βαφή µε δέσµη ηλεκτρονίων1. Ενανθράκωση2. Εναζώτωση3. Ενανθρακαζώτωση4. Ενδοκυάνωση5. Εγχρωµίωση6. Εναργιλίωση7. Ενσιλίκωση8. Βορίωση9. Σεραρδίωση10. Βαναδίωση11. Εµφύτευση ιόντων1

Α. ΘΕΡΜΙΚΕΣ <strong>ΕΠΙΦΑΝΕΙΑΚΕΣ</strong> <strong>ΚΑΤΕΡΓΑΣΙΕΣ</strong> (ΧΑΛΥΒΩΝ)ΓΕΝΙΚΑΜε τις θερµικές επιφανειακές κατεργασίες επιτυγχάνεται σκλήρυνση του επιφανειακούστρώµατος του αντικειµένου, ενώ το εσωτερικό τµήµα του παραµένει στα αρχικά επίπεδασκληρότητας.Εφαρµόζονται µε πολύ καλά αποτελέσµατα σε αντικείµενα από χάλυβα και φαιό χυτοσίδηρο.Συνίστανται σε θέρµανση των επιφανειακών στρωµάτων σε θερµοκρασία θ Є (Α c3 , T m ) καιαπότοµη ψύξη (βαφή).Οι βασικές θερµικές επιφανειακές κατεργασίες είναι: η φλογοβαφή (επιφανειακή σκλήρυνση µεφλόγιστρα), η επαγωγική επιφανειακή σκλήρυνση και ο βοµβαρδισµός µε δέσµες υψηλής πυκνότηταςενέργειας.ΒΑΘΟΣ ΕΠΙΦΑΝΕΙΑΚΗΣ ΒΑΦΗΣΤο βάθος βαφής, καθώς επίσης και το βάθος της θερµικά επηρεασµένης ζώνης (HAZ),µπορούν να προβλεφθούν µε ασφάλεια µε κατάλληλη επιλογή των βασικών παραµέτρων τηςθερµικής κατεργασίας (παρεχόµενη θερµική ισχύς και χρόνος κατεργασίας).Το βάθος βαφής χαρακτηρίζεται – κατά σύµβαση – από σκληρότητα µεγαλύτερη από 550 ΗV.Συνήθως κυµαίνεται µεταξύ 1-2 mm, αλλά µπορεί να φθάσει µέχρι 6-8 mm.Εξαρτάται από τις συνθήκες κατεργασίας και τη χηµική σύσταση του χάλυβα.ΜΕΤΑΛΛΟΥΡΓΙΚΕΣ ΜΕΤΑΒΟΛΕΣ (Σχ. 1)Επιφανειακό στρώµα χάλυβα που θερµαίνεται σε θερµοκρασία θ>Α c3 αναπτύσσει ωστενικήδοµή κατά τη θέρµανση και µαρτενσιτική δοµή κατά τη βαφή, ενώ στην τελική δοµή ο υπολειπό-µενος ωστενίτης κυµαίνεται σε πολύ µικρά ποσοστά (µικρός χρόνος ωστενιτοποίησης – µερικήδιαλυτοποίηση καρβιδίων – ανύψωση του σηµείου Μ f ).Ζώνη υλικού που θερµαίνεται σε θερµοκρασίες θ Є [Α c1 , A c3 ] υφίσταται µερική ωστενιτοποίησηκατά τη θέρµανση και αναπτύσσει φερριτική και µπαινιτική δοµή κατά τη βαφή.Ζώνη υλικού που θερµαίνεται σε θερµοκρασίες θ

(i) Υψηλή θερµική ισχύς και µικρός χρόνος κατεργασίας (καµπύλη Α στο Σχ. 2) οδηγούν σταεξής επιµέρους χαρακτηριστικά:• Πολύ υψηλή θερµοκρασία στην κατεργαζόµενη επιφάνεια.• Πολύ µικρό βάθος επιφανειακού στρώµατος όπου η θερµοκρασία θ>Α c3 .• Πολύ µικρού πάχους ζώνη HAZ.(ii) Σχετικά χαµηλότερη θερµική ισχύς από την προηγούµενη περίπτωση και µεγαλύτερος χρόνοςκατεργασίας (καµπύλη Β στο Σχ. 2) εξασφαλίζουν:• Χαµηλότερη θερµοκρασία στην επιφάνεια.• Μεγαλύτερο βάθος βαφής.• Μεγάλο πάχος ζώνης HAZ.1. ΦλογοβαφήΤΕΧΝΟΛΟΓΙΚΑ ΧΑΡΑΚΤΗΡΙΣΤΙΚΑ (Σχ. 3 και 4)Σχήµα 2Εφαρµόζεται κυρίως στην επιφανειακή σκλήρυνση µεγάλων επιφανειών ή εξαρτηµάτωνπολύπλοκης γεωµετρίας και µικρού αριθµού παραγωγής, καθώς επίσης και σε περιπτώσεις στιςοποίες δεν είναι συµφέρουσα η µέθοδος των επαγωγικών ρευµάτων (οδοντωτοί τροχοί).Η θέρµανση γίνεται µε τη χρήση φλογίστρων (δαυλών). Μπορεί να χρησιµοποιηθεί απλήφλόγα δαυλού µεγάλης ισχύος ή πολυάριθµες φλόγες παραγόµενες από σύστηµα δαυλών. Στηντελευταία περίπτωση επιτυγχάνεται πιο οµοιόµορφη θέρµανση της επιφάνειας.Η φλόγα προέρχεται από την καύση µε οξυγόνο ενός καυσίµου, συνήθως προπανίου, µεθανίουή ασετιλίνης. Η παρεχόµενη ισχύς ανά µονάδα επιφανείας είναι της τάξης των 1.500 W/cm 2 .Η κατεργαζόµενη επιφάνεια, ταυτόχρονα µε την θέρµανσή της, ψύχεται αµέσως µε ψεκασµότης µε ψυκτικό υγρό.Ο δαυλός και το σύστηµα ψύξης κινούνται µε ταχύτητα υ=0.1-0.4 m/min.Η φλογοβαφή ακολουθείται συχνά από επαναφορά σε θερµοκρασία 180-200 ο C.Ανάλογα µε το βάθος βαφής που επιδιώκεται και την θερµαντική ισχύ του χρησιµοποιούµενουεξοπλισµού, έχουν αναπτυχθεί δύο µέθοδοι φλογοβαφής: (α) Η ταυτόχρονη µέθοδος και (β) ησταδιακή µέθοδος.Κατά τη σταδιακή µέθοδο, τα φλόγιστρα αποµακρύνονται και το τεµάχιο εµβαπτίζεται στοψυκτικό µέσο (λάδι ή νερό). Στην ταυτόχρονη µέθοδο, το φλόγιστρο ακολουθείται από το σύστηµαψύξης σε συγκεκριµένη απόσταση.Το βάθος βαφής εξαρτάται από πολλούς παράγοντες. Γενικά µπορεί να γραφεί: x = f (P, υ, d),όπου: x το βάθος της ζώνης σκλήρυνσης, Ρ η παρεχόµενη θερµική ισχύς, υ η ταχύτητα µετακίνησηςτου φλογίστρου και d η απόσταση µεταξύ φλογίστρου-ψύκτη.3

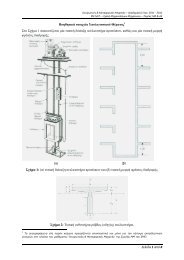

Σχήµα 3: Σχηµατική παράσταση φλογοβαφής1: δαυλός, 2: πορεία δαυλού, 3: φλόγα, 4: ψύξη,5: κατεργαζόµενη επιφάνεια2. Επαγωγική επιφανειακή σκλήρυνσηΣχήµα 4: ∆ιαδικασία επιφανειακής σκλήρυνσηςοδοντωτού τροχούΤΕΧΝΟΛΟΓΙΚΑ ΧΑΡΑΚΤΗΡΙΣΤΙΚΑΕφαρµόζεται κυρίως για την επιφανειακή σκλήρυνση εξαρτηµάτων µικρών διαστάσεων και/ήαπλής σχετικά γεωµετρίας και για µεγάλη σειρά παραγωγής (άξονες κιβωτίων ταχυτήτων).Το κατεργάσιµο υλικό τοποθετείται ως πυρήνας στο εσωτερικό ενός επαγωγικού πηνίου πουδιαρρέεται από υψίσυχνο ρεύµα (µέχρι 1 MHz), βλ. Σχ. 5.Το αναπτυσσόµενο ισχυρό µαγνητικό πεδίο επάγει επιφανειακά στο τεµάχιο δινορρεύµαταFoucault, που µεταφέρουν θερµότητα Joule και θερµαίνουν το µέταλλο.Το βάθος διείσδυσης των δινορρευµάτων µειώνεται µε αύξηση της συχνότητας του ρεύµατοςτροφοδοσίας του πηνίου.Η παρεχόµενη ισχύς µπορεί να φθάσει την τιµή 25.000 W/cm 2 .4 ρΤο βάθος της ζώνης σκλήρυνσης παρέχεται από την εµπειρική σχέση: x = 5.03×10 ,µ ⋅ fόπου: x το βάθος βαφής [mm], ρ η ειδική αντίσταση του κατεργαζόµενου υλικού [Ω.mm 2 /m], µ ηµαγνητική διαπερατότητα του κατεργαζόµενου υλικού [G/Oe] και f η συχνότητα του ρεύµατοςτροφοδοσίας του πηνίου [Hz].4

(α)(β)Σχήµα 5: Βασικές αρχές της επαγωγικής σκλήρυνσης3. Bοµβαρδισµός µε δέσµες υψηλής πυκνότητας ενέργειαςΤΕΧΝΟΛΟΓΙΚΑ ΧΑΡΑΚΤΗΡΙΣΤΙΚΑH τεχνική του βοµβαρδισµού µε δέσµες υψηλής πυκνότητας ενεργείας έχει αναπτυχθεί σχετικάπρόσφατα (τελευταία 20ετία).Εφαρµόζονται δέσµες ηλεκτρονίων ή ιόντων και δέσµες ακτίνων laser.Η υψηλής ενεργειακής πυκνότητας δέσµη (10 3 -10 7 W/cm 2 ) εστιάζεται µέσω ειδικών διατάξεωνεστίασης σε πολύ µικρές επιφάνειες (>100 µm 2 ), ενώ επιτυγχάνεται η δυνατότητα τοπικήςκατεργασίας µικρού πάχους επιφανειακών στρωµάτων (0.1-3 mm).Η ψύξη της επιφάνειας είναι ταχεία και εξασφαλίζεται δι’αγωγής της θερµότητας µέσα απότον κύριο όγκο του αντικειµένου (αυτοβαφή της επιφάνειας).Η δέσµη ηλεκτρονίων και ιόντων εκπέµπεται υπό κενό και απορροφάται εύκολα από τηµεταλλική επιφάνεια.Η δέσµη laser δεν απαιτεί εφαρµογή κενού και ανακλάται εύκολα από ανοικτόχρωµες και λείεςεπιφάνειες. Για αύξηση της απορροφητικής ικανότητας της κατεργαζόµενης επιφάνειαςεπιβάλλεται αµµοβολή της ή επικάλυψή της µε γραφίτη πριν από την εφαρµογή της δέσµης laser.5

Β. ΘΕΡΜΟΧΗΜΙΚΕΣ <strong>ΕΠΙΦΑΝΕΙΑΚΕΣ</strong> <strong>ΚΑΤΕΡΓΑΣΙΕΣ</strong> (ΧΑΛΥΒΩΝ)ΓΕΝΙΚΑΠραγµατοποιούνται σε σχετικά υψηλές θερµοκρασίες.Ταξινοµούνται µε βάση το στοιχείο εµπλουτισµού της µεταλλικής επιφάνειας.Οι βασικές διεργασίες που λαµβάνουν χώρα σ’ όλους τους εµποτισµούς είναι:(i) ∆ιάλυση του στοιχείου εµπλουτισµού.(ii) Προσρόφηση.(iii) ∆ιάχυση.Πριν από κάθε εµποτισµό απαιτείται πολύ καλός καθαρισµός της προς κατεργασία επιφάνειας,ώστε να διευκολύνεται η προσρόφηση και διάχυση του στοιχείου εµπλουτισµού από αυτή.Οι πιο συχνά εφαρµοζόµενες θερµοχηµικές κατεργασίες σε βιοµηχανική κλίµακα είναι:(i) H ενανθράκωση.(ii) Η εναζώτωση.(iii) Η ενανθρακαζώτωση.1. ΕνανθράκωσηΕΚΤΕΛΕΣΗ ΤΗΣ ΚΑΤΕΡΓΑΣΙΑΣΕφαρµόζεται κυρίως σε χάλυβες µε χαµηλό ποσοστό C (π(C)=0.10-0.25%) και επιτελείται σε 2στάδια:Στάδιο 1O χάλυβας θερµαίνεται παρουσία ενανθρακωτικού µέσου σε θερµοκρασία πλήρουςωστενιτοποίησης (900-950 ο C).Τα άτοµα άνθρακα διαχέονται στο πλέγµα του ωστενίτη, σε ορισµένο βάθος από τηνεπιφάνεια, µέχρι την τιµή της µέγιστης διαλυτότητας σ’ αυτόν (βλ. λεπτοµέρειες κατωτέρω).Ακολουθεί βραδεία απόψυξη µέχρι τη θερµοκρασία περιβάλλοντος.Λόγω της παρατεταµένης θέρµανσης, σχηµατίζονται κόκκοι µεγάλου µεγέθους, τόσο στονπυρήνα (φερρίτης+περλίτης), όσο και στην εµποτισµένη επιφάνεια (σεµεντίτης+περλίτης).Στάδιο 2Ακολουθεί βαφή που επιτελείται σε 2 φάσεις:Φάση 1Θέρµανση σε θερµοκρασία θ>Α c3 .Μετασχηµατισµός του χονδρόκοκκου ωστενίτη του πυρήνα σε λεπτόκοκκο ωστενίτη.Ακολουθεί βαφή σε νερό.Μετασχηµατισµός του λεπτόκοκκου ωστενίτη του πυρήνα σε λεπτόκοκκο φερρίτη καιµαρτενσίτη, η δοµή όµως της εµποτισµένης επιφάνειας παραµένει χονδρόκοκκη.Φάση 2Επαναθέρµανση σε θερµοκρασία θ≈760 ο C.Σχηµατισµός λεπτόκοκκου ωστενίτη (ευτηκτοειδούς σύστασης) στην εµποτισµένηεπιφάνεια.Ακολουθεί βαφή σε λάδι.Μετασχηµατισµός του λεπτόκοκκου ωστενίτη σε λεπτόκοκκο σκληρό µαρτενσίτη, ενώ οµαρτενσίτης του πυρήνα υφίσταται επαναφορά.ΕΝΑΝΘΡΑΚΩΤΙΚΑ ΜΕΣΑΣτερεάΣκόνη µίγµατος ξυλάνθρακα και ανθρακούχων ενώσεων (BaCO 3 και Na 2 CO 3 ) καλύπτουν τηνπρος κατεργασία επιφάνεια.6

Με τη θέρµανση οι σκόνες διασπώνται προς CO και CO 2 που αποτελούν το φορέα του C πουδιαχέεται στο επιφανειακό στρώµα. Μια τυπική σειρά αντιδράσεων που λαµβάνουν χώρα κατά τηνενανθράκωση παρουσιάζονται αµέσως παρακάτω:C + O 2 → CO 2BaCO 3 → BaO + CO 2CO 2 + C → 2CO2CO → CO 2 + CFe-γ + C → Fe-γ (C)ΥγράΛουτρά τηγµάτων ανθρακούχων ενώσεων (Βa(CN) 2 , NaCN, Na 2 CO 3 ).Με τη θέρµανση διασπώνται και επιτελείται η διάχυση των ατόµων C ως ανωτέρω.Ως ενεργοποιητές της διεργασίας χρησιµοποιούνται χλωρίδια Νa, Ba, Sr (τα δύο τελευταίαείναι τοξικά)Εφαρµόζουν στην ενανθράκωση αντικειµένων µικρών διαστάσεων, όπου απαιτείται µικρόβάθος εµποτισµού.ΑέριαΑέρια µίγµατα H 2 , CO, CO 2 , CH 4 , C 2 H 6 .Mε τη θέρµανση αντιδρούν µεταξύ τους και παράγουν τον απαραίτητο C για την ενανθράκωση.ΒΑΘΟΣ ΕΜΠΟΤΙΣΜΟΥΕξαρτάται από τη θερµοκρασία και το χρόνο ενανθράκωσης.Για δεδοµένη θερµοκρασία, υπολογίζεται από τη σχέση: x = 2Dt, όπου: D ο συντελεστήςδιάχυσης και t ο χρόνος ενανθράκωσης.Συνήθως επιλέγεται x ≤ 10% της µέγιστης διάστασης της διατοµής του χαλύβδινουαντικειµένου.Ο χρόνος ενανθράκωσης κυµαίνεται µεταξύ 4-5 h.Ο συντελεστής διάχυσης αυξάνεται µε αύξηση του ποσοστού C.ΤΕΧΝΟΛΟΓΙΚΑ ΣΤΟΙΧΕΙΑΗ θερµοκρασία του φούρνου πρέπει να είναι αυστηρά ρυθµισµένη. Οποιαδήποτεθερµοκρασιακή απόκλιση επηρεάζει το ποσοστό C στην επιφανειακή στιβάδα.H ενανθράκωση µε αέρια ενανθρακωτικά µέσα είναι η πλέον εφαρµοζόµενη µέθοδος σεβιοµηχανική κλίµακα, διότι παρουσιάζει πολλά πλεονεκτήµατα έναντι των άλλων ενανθρακωτικώνµέσων, όπως:• Μείωση του χρόνου ενανθράκωσης κατά 2-3 h.• Αύξηση της παραγωγικότητας.• Μικρότερη µόλυνση περιβάλλοντος.• ∆υνατότητα επέµβασης κατά τη διάρκεια της κατεργασίας.• ∆υνατότητα άµεσης εφαρµογής της επόµενης θερµικής κατεργασίας (βαφής).• ∆υνατότητα υψηλού βαθµού αυτοµατισµού της κατεργασίας.Περιοχές που δεν πρέπει να ενανθρακωθούν επικαλύπτονται µε ηλεκτρολυτικό Cu, πουαφαιρείται µετά το πέρας της κατεργασίας.Θερµοκρασίες µεγαλύτερες από 950 ο C οδηγούν σε µεγέθυνση των κόκκων και ψαθυροποίησητου χάλυβα.Όταν ενανθρακώνονται αντικείµενα µε πολύπλοκη γεωµετρία και διαβαθµίσεις πάχους, πρέπεινα δίνεται µεγάλη προσοχή στα σηµεία µεγάλης καµπυλότητας, όπου το βάθος ενανθράκωσηςµπορεί να είναι µεγαλύτερο από το πάχος του αντικειµένου. Στην περίπτωση αυτή δηµιουργούνταικαρβίδια στα όρια κόκκων που οδηγούν σε ψαθυρή συµπεριφορά του υλικού.7

Για την επιφανειακή σκλήρυνση χαλύβων µε 0.25%≤π(C)≤0.30% χρησιµοποιούνταικραµατωµένοι χάλυβες (τυπική σύνθεση: 4% Ni, 1.1% Cr, 0.2-0.3% Mo).ΕΠΙ∆ΡΑΣΗ ΤΩΝ ΚΡΑΜΑΤΙΚΩΝ ΣΤΟΙΧΕΙΩΝ ΣΤΗΝ ΕΝΑΝΘΡΑΚΩΣΗ• Το Mg (έως 8%) προκαλεί αύξηση της σκλήρυνσης και της τάσης επιφανειακής ρηγµάτωσης.• Το Ni (έως 5%) παρεµποδίζει την αύξηση του µεγέθους κόκκων.• Το Cr συντελεί στην αύξηση της σκληρότητας, της αντοχής σε φθορά και του µεγέθουςκόκκων.• Το Μο (έως 1%) ευνοεί τη δηµιουργία ψαθυρών καρβιδίων στα όρια κόκκων.2. ΕναζώτωσηΕΚΤΕΛΕΣΗ ΤΗΣ ΚΑΤΕΡΓΑΣΙΑΣΠρόκειται για κατεργασία εµποτισµού της επιφανειακής στιβάδας χαλύβων µε άτοµα αζώτου.Το προς κατεργασία αντικείµενο τοποθετείται σε αεροστεγές δοχείο, όπου θερµαίνεται µαζί µεNH 3 σε θερµοκρασία χαµηλότερη από την ευτηκτική του συστήµατος Fe-N (~590 ο C), δηλαδή οχάλυβας δεν υφίσταται ωστενιτοποίηση.Η NH 3 διασπάται και παρέχει το αναγκαίο N 2 .H διάχυση του Ν 2 στο πλέγµα του φερρίτη (Fe-α) οδηγεί στο σχηµατισµό κατακρηµνισµάτωνή στρώµατος νιτριδίων, στα οποία οφείλεται η πολύ υψηλή επιφανειακή σκληρότητα.Επιπλέον, επιτυγχάνονται για τον κατεργαζόµενο χάλυβα:(α) Βελτίωση της αντοχής σε κόπωση, λόγω της εισαγωγής «επωφελούς» πεδίου θλιπτικώντάσεων στην επιφανειακή στιβάδα, που προέρχεται από τη στρέβλωση του κρυσταλλικούπλέγµατος του Fe από την παρουσία των νιτριδίων.(β) Βελτίωση της αντοχής σε φθορά, λόγω του χαµηλού συντελεστή τριβής των νιτριδίων.ΤΕΧΝΟΛΟΓΙΚΑ ΧΑΡΑΚΤΗΡΙΣΤΙΚΑΒάθος εµποτισµού: ≤ 1 µm.Θερµοκρασία κατεργασίας: 500-550 ο C.Η επιφανειακή σκληρότητα ανέρχεται στους 1350 ΗV και διατηρείται αµείωτη µέχριθερµοκρασία 500 ο C περίπου.Ο χρόνος εναζώτωσης είναι αρκετά µεγάλος (50-60 h), λόγω της µικρής ταχύτητας διάχυσηςτου Ν 2 .∆εν απαιτείται περαιτέρω βαφή του χάλυβα.Εφαρµόζεται σ’ όλα τα είδη χαλύβων και χυτοσιδήρων χωρίς κανένα περιορισµό.Η παρουσία Αl, Cr και V, ως κραµατικών στοιχείων του χάλυβα, συντελεί σε επιπρόσθετησκλήρυνση της επιφανειακής ζώνης, λόγω σχηµατισµού σκληρών νιτριδίων τους.3. ΕνανθρακαζώτωσηΤΕΧΝΟΛΟΓΙΚΑ ΧΑΡΑΚΤΗΡΙΣΤΙΚΑΧρησιµοποιείται για ταυτόχρονη ενανθράκωση και εναζώτωση των χαλύβδινων προϊόντων.Το µέσο που εξασφαλίζει τα άτοµα εµποτισµού είναι µίγµα ΝΗ 3 και CO.Επιτελείται αρχικά θέρµανση του συστήµατος στο θερµοκρασιακό εύρος των 750-900 o C καιακολουθεί απόψυξη σε ισχυρό θερµό ρεύµα αέρα.4. Λοιπές κατεργασίες εµποτισµού (Πίν. 2)8

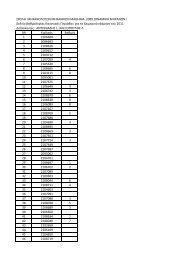

Πίνακας 2: Λοιπές κατεργασίες εµποτισµού χαλύβωνΤεχνική Μέσο εµποτισµούΑντίδρασηΘερ/σίακατ/σίας( ο C)Επιπλέονθερµικήκατ/σίαΕνδοκυάνωσηΕναργιλίωσηΛουτρά τηγµένων αλάτωντυπικής σύ-στασης: NaCN(30%), Na 2 CO 3 (40%), NaCl(30%)Σκόνη Al και NH 4 Cl σεειδικό φούρνοFe + AlCl 3 → FeCl 3 + AlΠεριορισµοί - Παρατηρήσεις760-870 Βαφή Εµπλουτισµός σε C και N.Bάθος εµποτισµού: 30-50 µm.Επικίνδυνη κατεργασία λόγω του –CNΑπαιτείται σύστηµα απαγωγής τοξικώναερίων.Επιτυγχάνεται επιφανειακή σκλήρωσηΕφαρµογές: Χάλυβες µικρής π(C).800-1000 - Εµπλουτισµός σε Al.Βάθος εµποτισµού:

Το εύρος των εφαρµοζοµένων θερµοκρασιών και του επιτυγχανόµενου βάθους σκλήρυνσηςγια τις συνήθεις θερµικές και θερµοχηµικές επιφανειακές κατεργασίες χαλύβων παρουσιάζονταιστο Σχ, 6.Σχήµα 6<strong>ΕΠΙΦΑΝΕΙΑΚΕΣ</strong> <strong>ΚΑΤΕΡΓΑΣΙΕΣ</strong> ΜΕ ΑΠΟΘΕΣΗ ΥΛΙΚΟΥ (ΕΠΙΚΑΛΥΨΕΙΣ)Α. ΕΠΙΚΑΛΥΨΕΙΣ ΜΕ ΕΜΒΑΠΤΙΣΗ ΣΕ ΛΟΥΤΡΟ (Πίν. 3)Απαιτείται πολύ καλός καθαρισµός της προς επικάλυψη επιφάνειας.Το λουτρό εµβάπτισης είναι συνήθως τήγµα του µετάλλου επικάλυψης.Η σχετικά υψηλή θερµοκρασία του λουτρού εξασφαλίζει διεπιφάνεια επικάλυψης/υποστρώ-µατος µε πολύ καλή πρόσφυση.Στη διεπιφάνεια επικάλυψης/υποστρώµατος σχηµατίζονται όλες οι ενδιάµεσες φάσεις καιενώσεις που προβλέπονται στο αντίστοιχο διάγραµµα ισορροπίας του διφασικού κράµατος.Πίνακας 3: Βασικές επικαλύψεις µε εµβάπτιση σε λουτρόΤεχνική Λουτρό ΘερµοκρασίαλουτρούΠάχοςεπικάλυψης∆ιεπιφάνειαΕπιψευδαργύρωση(γαλβάνισµα)Επικασσιτέρωση(γάνωµα)Καθαρός Zn ήZnCl 2 +NH 4 Cl450-460 o Cγια µικρόχρόνο50-75 µm Καθαρός Zn καιµεσοµεταλλικέςενώσεις FeZn 3 ,FeZn 7Καθαρός Sn 280-300 o C 5-30 µm Καθαρός Sn (στιλπνός)και µεσοµεταλλικέςενώσειςFeSn, FeSn 2Επαργιλίωση Καθαρό Al 650-700 o C

Β. ΗΛΕΚΤΡΟΛΥΤΙΚΕΣ ΕΠΙΚΑΛΥΨΕΙΣ (Πίν. 4)Βασίζονται στο µηχανισµό της ηλεκτρόλυσης.Το ηλεκτρολυτικό κελλί περιλαµβάνει:Άνοδο: Το υλικό της επικάλυψης που διαλύεται κατά τη διάρκεια της ηλεκτρόλυσης ή υδατικόδιάλυµα άλατος αυτού.Κάθοδο: Το προς επικάλυψη µέταλλο.Πηγή ρεύµατος: Συνδέεται µε άνοδο (θετικός πόλος) και κάθοδο (αρνητικός πόλος)αποκαθιστώντας κλειστό κύκλωµα µε το διάλυµα.AB⋅I ⋅ tΗ µάζα του υλικού εναπόθεσης υπολογίζεται από το νόµο του Faraday: m = α ⋅ (σε g)n ⋅ Fόπου: α η απόδοση του ρεύµατος (~0.90), ΑΒ το ατοµικό βάρος του µετάλλου, n το σθένος τουµετάλλου, F η σταθερά Faraday (96500 C), Ι η ένταση του ρεύµατος (σε Α), t η χρονική διάρκειατης επιµετάλλωσης.Πρέπει να αποφεύγεται ο σχηµατισµός Η 2 στην κάθοδο διότι προκαλεί ψαθυροποίηση τηςεπένδυσης.Πίνακας 4: Βασικές ηλεκτρολυτικές επιµεταλλώσειςΤεχνική Λουτρό ηλεκτρόλυσης ΣυνθήκεςηλεκτρόλυσηςΕπιψευδαρ-ZnCN+NaCN+NaOH T=60-70 o CγύρωσηΕπικαδµίωσηΕπικασσιτέρωσηΕπιχάλκωσηΕπινικέλωσηΕπιχρωµίωσηCd(CN) 2 +NaCN+NaOH+NiSO 4Sn+NaOHCuCN+NaCN+KOH ήCuSO 4 +H 2 SO 4NiSO 4 +NaCl+Bορικόοξύ∆ιακοσµητικήΗ 2 CrO 3 + H 2 SO 4ΣκληρήΗ 2 CrO 3 + H 2 SO 4Γ. ΧΗΜΙΚΕΣ ΕΠΙΚΑΛΥΨΕΙΣ1. Φωσφάτωσηi=2-4 A/dm 2T=18-36 o Ci=2-7 A/dm 2ΠαρατηρήσειςΣτιλπνό επίστρωµα Cd.Προστασία σε διάβρωση σε θαλάσσιοπεριβάλλονT=70-80 o Ci=1.5-2 A/dm 2T=60-80 o C To επίστρωµα Cu επικαλύπτεταιi=2-5 A/dm 2 συνήθως µε λεπτό στρώµα Ni(προστασία από το H 2 SO 4 )Προστασία σε διάβρωση.T=45-55 o Ci=2-5 A/dm 2T=40-45 o Ci=10-20A/dm 2T=50-55 o Ci=25-50A/dm 2Πάχος επιστρώµατος: 25-50 µm.Προστασία σε οξείδωση και για διακοσµητικούςσκοπούς.Στιλπνό επίστρωµα Cr σε υπόστρωµαCr.Πάχος επικάλυψης: 2.5-5 µm.Μικρή αντίσταση σε φθορά.Πάχος επικάλυψης: 5-500 µm.Προστασία και διάβρωσηΧΗΜΙΚΗ ΑΝΤΙ∆ΡΑΣΗ: 2 H 3 PO 4 + Fe → Fe(H 2 PO 4 ) 2 + H 2 ↑ΠΑΡΑΤΗΡΗΣΕΙΣ∆ηµιουργία φωσφορικού άλατος του Fe σε επιφανειακή στιβάδα πάχους 10-20 µm.Μεγάλη αντοχή σε διάβρωση.Υπόβαθρο για περαιτέρω επικάλυψη µε χρώµα ή για πρόσφυση λιπαντικού.2. Χηµική επινικέλωσηΧΗΜΙΚΗ ΑΝΤΙ∆ΡΑΣΗ: 2NiSO 4 + 2NaH 2 PO 2 + 2H 2 O →2Ni + 2NaHPO 3 + 2H 2 SO 4 +H 2 ↑11

ΠΑΡΑΤΗΡΗΣΕΙΣΠρόκειται για επινικέλωση χωρίς τη χρήση ρεύµατος.Η χηµική πλεονεκτεί διότι δεν απαιτεί αγωγιµότητα του προς επικάλυψη υλικού και δίνει πιοοµοιόµορφη επικάλυψη επιφανειών πολύπλοκης µορφής.∆ίδεται ιδιαίτερη προσοχή στη ρύθµιση της οξύτητας του λουτρού.Πάχος επικάλυψης: 10-20 µm.Μεγάλη αντοχή σε διάβρωση.∆. ΕΠΙΚΑΛΥΨΕΙΣ ΜΕ ΘΕΡΜΙΚΟ ΨΕΚΑΣΜΟΚατά τον θερµικό ψεκασµό το υλικό επικάλυψης οδηγείται σε ζώνη υψηλών θερµοκρασιών,όπου τήκεται µερικά ή ολοκληρωτικά, και εκτοξεύεται (ψεκάζεται) µε µεγάλη ταχύτητα πάνω στηνεπιφάνεια κατάλληλα προετοιµασµένου υποστρώµατος. Οι σταγόνες του υλικού προσκρούουνπάνω στο υπόστρωµα και στερεοποιούνται απότοµα, µε αποτέλεσµα την παραγωγή µιαςεπικάλυψης.Το υλικό της επικάλυψης µπορεί να είναι κεραµικό, κεραµοµεταλλικό, µέταλλο (σε ειδικέςπεριπτώσεις και πλαστικό) και έχει τη µορφή σκόνης, σύρµατος ή ράβδου, η δε τήξη του µπορεί ναεπιτευχθεί µε καύση αερίων, µε ηλεκτρικό τόξο ή µε τόξο πλάσµατος.Η πρόσφυση της επικάλυψης είναι µηχανική.Η θερµοκρασία στην επιφάνεια του υποστρώµατος σπάνια ξεπερνά τους 1500 ο C, οπότε δενλαµβάνει χώρα τήξη του υλικού και σχηµατισµός στερεού διάλυµατος υποστρώµατος-επικάλυψης.Άρα, κάθε υπόστρωµα που δεν αλλοιώνεται από τις αναπτυσσόµενες θερµοκρασίες µπορεί ναυποβληθεί σε ψεκασµό φλόγας, π.χ. σκληρά µέταλλα και κεραµικά µπορούν να επικαλύψουνακόµη και υποστρώµατα από θερµοσκληρυνόµενα πολυµερή (thermosetting).Για την επίτευξη καλής πρόσφυσης της επικάλυψης πάνω στο υπόστρωµα, απαιτείταιπροηγούµενη εκτράχυνση της επιφάνειας του υποστρώµατος (συνήθως µε αµµοβολή).ΕΙ∆Η ΘΕΡΜΙΚΟΥ ΨΕΚΑΣΜΟΥ1. Ψεκασµός ΦλόγαςΗ αναγκαία θερµότητα για την τήξη προέρχεται από την καύση αερίου καυσίµου, βλ. Σχ. 7.Τα υλικά είναι επικάλυψης είναι σε µορφή σκόνης ή ράβδου.Οι θερµοκρασίες που αναπτύσσονται στο συµβατικό ψεκασµό φλόγας φθάνουν κυµαίνονταιµεταξύ 3000-5000 ο C.Χρήσεις: Αντιδιαβρωτικές επικαλύψεις δοχείων και δεξαµενών στη χηµική βιοµηχανία.Σχήµα 7: Ψεκασµός φλόγας12

2. Ψεκασµός ΤόξουΗ πηγή θερµότητας δηµιουργείται από ηλεκτρικό τόξο µεταξύ δύο συγκλινόντων ηλεκτροδίων,βλ. Σχ. 8.Είναι ιδιαίτερα αποτελεσµατική και ταχεία µέθοδος και χρησιµοποιείται κυρίως για µεταλλικέςεπικαλύψεις.Το υλικό επικάλυψης βρίσκεται σε µορφή δύο συρµάτων, µεταξύ των οποίων σχηµατίζεται τοτόξο που τα τήκει. Πεπιεσµένος αέρας παρασύρει τα τηγµένα σωµατίδια και τα ψεκάζει στηνεπιφάνεια του υποστρώµατος.Η θερµοκρασία του σχηµατιζόµενου τόξου κυµαίνεται µεταξύ 4000-5000 o C.Η µέθοδος παράγει επικαλύψεις για προστασία κατά της διάβρωσης και της φθοράς, αλλάχρησιµοποιείται και για την αναγόµωση φθαρµένων περιοχών, είναι δε δυνατή η παραγωγήεπιστρωµάτων από δύο διαφορετικά µέταλλα πάνω σε έδρανα, τριβείς, κλπ.Σχήµα 8: Ψεκασµός ηλεκτρικού τόξου3. Ψεκασµός µε υψηλής ταχύτητας καύση µε οξυγόνο (High Velocity Oxygen Fuel -HVOF)Σε αυτή τη µέθοδο ψεκασµού (Σχ. 9), η καύση γίνεται σε θάλαµο πολύ υψηλής πίεσης µεέξοδο µικρής διαµέτρου, µε αποτέλεσµα να δηµιουργείται αέριο ρεύµα υπερηχητικής ταχύτητας.Οι υπερηχητικές ταχύτητες ψεκασµού (έως και 1100 m/s) που επιτυγχάνονται, εξασφαλίζουνσηµαντική βελτίωση στη θέρµανση, τήξη και πυκνή απόθεση του υλικού.Οι επικαλύψεις είναι υψηλής ποιότητας µε µεγάλη πυκνότητα, υψηλή σκληρότητα και καλήπρόσφυση στο υπόστρωµα.Η θερµοκρασία υπερβαίνει τους 3000 ο C.Η µέθοδος είναι ιδανική για επικαλύψεις κεραµικών και ιδίως καρβιδίων.Σχήµα 9: Ψεκασµός µε υψηλής ταχύτητας καύση µε οξυγόνο (ΗVOF)13

4. Ψεκασµός ΠλάσµατοςΕίναι η σηµαντικότερη από τις µεθόδους επικάλυψης µε ψεκασµό.Το υλικό, υπό µορφή σκόνης, τήκεται λόγω της ενέργειας πλάσµατος (θερµό ιονισµένο αέριο)που δηµιουργείται µε το πέρασµα ενός αερίου µίγµατος από ηλεκτρικό τόξο, το οποίο σχηµατίζεταιµεταξύ δύο µη αναλώσιµων ηλεκτροδίων (Σχ. 10).Για το σχηµατισµό του πλάσµατος συνήθως χρησιµοποιείται αέριο µίγµα αποτελούµενο απόαργό, ήλιο, υδρογόνο, άζωτο και άλλα αέρια κατά περίπτωση.Η θερµοκρασία στο πλάσµα κυµαίνεται µεταξύ 5000-40000 ο C. Ακόµα και στην έξοδο τουπλάσµατος, όπου η θερµοκρασία είναι γύρω στους 5500 ο C, είναι δηλαδή πολύ υψηλότερη από τηνθερµοκρασία τήξης οποιουδήποτε δύστηκτου υλικού.Η ταχύτητα ψεκασµού είναι της τάξης των 250-600 m/s.Οι συνήθεις κεραµικές επικαλύψεις που παράγονται µε την µέθοδο αυτή για προστασία απότην φθορά είναι: Al 2 Ο 3 και Cr 2 Ο 3 .Άλλα κεραµικά, όπως η σταθεροποιηµένη µε ύττρια, ή µε ασβέστιο ζιρκονία και το ζιρκονικόµαγνήσιο, χρησιµοποιούνται σαν θερµικά φράγµατα σε εξαρτήµατα µηχανών.Το καρβίδιο του βολφραµίου (WC) µε συνδετικό κοβάλτιο (Co) είναι το συνηθέστεραψεκαζόµενο µεταλλοκεραµικό για εφαρµογές κατά της φθοράς.Σχήµα 10: Ψεκασµός πλάσµατοςΤο µεγαλύτερο πλεονέκτηµα του ψεκασµού πλάσµατος σε σύγκριση µε τις άλλες µεθόδουςθερµικού ψεκασµού (φλόγας και τόξου) είναι η ποιότητα της επικάλυψης. Το µεγαλύτεροµειονέκτηµά του είναι το κόστος του αντίστοιχου εξοπλισµού.∆ύο νεότερες παραλλαγές του συµβατικού ψεκασµού µε πλάσµα είναι:• Ο ψεκασµός µε πλάσµα υψηλής ενέργειας.• Ο ψεκασµός µε πλάσµα υπό κενό.Η µέθοδος ψεκασµού µε πλάσµα υψηλής ενέργειας εξασφαλίζει σταθερότερο και µακρύτεροτόξο µε σηµαντικά µεγαλύτερες ενθαλπίες αερίου.Η παρεχόµενη ισχύς κυµαίνεται στην περιοχή 100-250 KW (2-3πλάσια εκείνης τουσυµβατικού πλάσµατος.Η θερµοκρασία στην έξοδο του πλάσµατος είναι 8300 ο C.Η ταχύτητα πρόσπτωσης των σωµατιδίων φθάνει την τιµή 1200 m/s.Η τελική επικάλυψη είναι εξαιρετικής ποιότητας.Στην περίπτωση του πλάσµατος υπό κενό, χρησιµοποιείται ο εξοπλισµός του συµβατικούπλάσµατος, αλλά σε θάλαµο όπου επικρατούν πιέσεις 0.1-0.5 atm.Σε χαµηλές πιέσεις το πλάσµα είναι µεγαλύτερο σε διάµετρο, µακρύτερο και έχει µεγαλύτερηταχύτητα. Η θερµοκρασία στην έξοδο του πλάσµατος είναι πολύ υψηλή (8300 ο C), η δε ταχύτηταψεκασµού αρκετά µεγάλη (300-800 m/s).Η απουσία οξυγόνου δίνει πυκνές επικαλύψεις µε πολύ µικρό ποσοστό περιεχοµένων οξειδίωνκαι καλή πρόσφυση στο υπόστρωµα.ΕΦΑΡΜΟΓΕΣΗ υψηλή αντίσταση των κεραµικών στη φθορά και στη διάβρωση και η χαµηλή θερµικήαγωγιµότητά τους, συντελούν ώστε οι εφαρµογές των κεραµικών επικαλύψεων µε θερµικόψεκασµό να αποβλέπουν κατά κύριο λόγο σε:• Προστασία από φθορά14

• Προστασία από διάβρωση και από οξείδωση υψηλής θερµοκρασίας• Θερµική µόνωσηκαι δευτερευόντως σε ειδικές εφαρµογές που αφορούν σε:• Βιοσυµβατότητα• Ηλεκτρική µόνωση• ∆ιαχυσιακή µόνωση• Υπεραγωγιµότητα .Οι βιοµηχανικοί τοµείς στους οποίους βρίσκουν και µπορούν να βρουν ακόµη περισσότερεςεφαρµογές οι θερµικές επικαλύψεις είναι :• Αεροναυπηγική, αυτοκινητοβιοµηχανία, ναυπηγεία• στροβιλοµηχανές, ντηζελοµηχανές, αντλίες-υδραυλικά συστήµατα• χηµική, πετροχηµική βιοµηχανία, τσιµεντοβιοµηχανία (αλεστικά συστήµατα, πτερωτέςαερισµού, συστήµατα µεταφοράς υλικού)• παραγωγή ηλεκτρικού ρεύµατος, ηλεκτρονική• γεωργικά µηχανήµατα/εργαλεία, εργαλεία µεταλλείων και ορυχείων• µεταφορά και επεξεργασία βιοµηχανικών ορυκτών και µεταλλευµάτων (σωλήνες, χοάνες,µύλοι λειοτρίβισης, κυκλώνες, µεταφορικές ταινίες)• εξοπλισµός αµµοβολής• κλωστοϋφαντουργία (οδηγοί νηµάτων, καρούλια, βελόνες), χαρτοβιοµηχανία (πτερωτές,χιτώνια αναλυτή), µηχανές τυπογραφείων• πλακίδια, είδη υγιεινής, είδη εστιάσεως, τούβλα, κεραµίδια (ανάµιξη, εξώθηση, κοπή πηλού)• ιατρικά εµφυτεύµατα.Ε. ΕΠΙΚΑΛΥΨΕΙΣ ΜΕ ΑΚΤΙΝΟΒΟΛΙΑ LASERΟι κατεργασίες επικάλυψης µε δέσµη ακτίνων laser υψηλής ισχύος (10 4 -10 6 W/cm 2 )διακρίνονται – µε κριτήριο τον τρόπο τροφοδοσίας του υλικού επικάλυψης – σε δύο τεχνικές:• Επικάλυψη µε προαπόθεση σκόνης στην επιφάνεια του τεµαχίου.• Επικάλυψη µε ταυτόχρονο ψεκασµό σκόνης.1. Επικάλυψη µε προαπόθεση σκόνης στην επιφάνεια του τεµαχίου (Σχ. 11)Σχήµα 11: Επικάλυψη µε laser µε προαπόθεση σκόνηςστην επιφάνεια του τεµαχίου.Η δέσµη laser σαρώνει την επιφάνεια του υποστρώµατος η οποία φέρει προαποτεθειµένησκόνη επ’ αυτής. Επέρχεται τήξη της σκόνης, που οδηγεί σε ανάµιξη των υλικών επιθέµατος καιυποστρώµατος.15

2. Επικάλυψη µε ταυτόχρονο ψεκασµό σκόνης (Σχ. 12 ).Σχήµα 12: Επικάλυψη µε laser µε ταυτόχρονο ψεκασµό σκόνης.Η δέσµη laser προκαλεί τήξη της επιφάνειας του υποστρώµατος µέσα στην οποία καταλήγει τοψεκαζόµενο υλικό. Η τεχνική αυτή χαρακτηριζεται από: επαναληψιµότητα, δυνατότητα αυτοµατοποίησης,ευχέρεια κατεργασίας πολύπλοκων γεωµετριών.Πάχος επιστρωµάτων: 0.5-2 mm.ΧΡΗΣΕΙΣ: Σκληρές και ανθεκτικές επιστρώσεις σε εργαλεία κάθε είδους, πτερύγια πτερωτών,έµβολα, καλούπια διαµόρφωσης, κλπ.ΣΤ. ΕΠΙΚΑΛΥΨΕΙΣ ΜΕ ΕΝΑΠΟΘΕΣΗ ΑΤΜΩΝ1. Φυσική εναπόθεση ατµών (PVD)Είναι ο σχηµατισµός λεπτού επιστρώµατος µε συµπύκνωση ατµών του υλικού εναπόθεσηςστην επιφάνεια του υποστρώµατος.ΜΗΧΑΝΙΣΜΟΣ (Σχ. 13)Εξάχνωση του υλικού επικάλυψης σε θάλαµο κενού µε τη βοήθεια πηγής θερµότητας.Συµπύκνωση των παραγοµένων ατµών κατά την πρόσπτωσή τους στην επιφάνειαυποστρώµατος.ΑΠΟΤΕΛΕΣΜΑΤΑΛεπτά επιστρώµατα µε πολύ χαµηλό πορώδες, πάχους 1-10 µm.Μεγάλη ανθεκτικότητα σε φθορά και διάβρωση.Εφαρµογή σε κοπτικά εργαλεία, πτερωτές στροβιλοµηχανών, βιοϊατρικά εµφυτεύµατα κ.ο.κ.2. Χηµική εναπόθεση ατµών (CVD)Είναι ο σχηµατισµός επιστρώµατος µε κατάλληλη χηµική αντίδραση πάνω στην επιφάνεια τουυποστρώµατος.ΜΗΧΑΝΙΣΜΟΣ (Σχ. 14)Χηµικές αντιδράσεις σχηµατισµού TiC και TiN µε χηµική εναπόθεση ατµών:900oTiCl 4 + CH 4 ⎯⎯⎯C → TiC + 4 HCl1000o2 TiCl 4 + N 2 + 4 H 2 ⎯⎯⎯C → 2 TiN + 8 HClΑΠΟΤΕΛΕΣΜΑΤΑΛεπτά και πολύ σκληρά επιστρώµατα.Μεγάλη ανθεκτικότητα σε φθορά.Εφαρµογή σε κοπτικά εργαλεία κ.ο.κ.16

Σχήµα 13: Μέθοδος PVDΣχήµα 14: Μέθοδος CVDΤο εύρος του επιτυγχανόµενου πάχους επιστρώµατος στις διάφορες επιφανειακές κατεργασίεςεπικάλυψης παρουσιάζεται στο Σχ. 15.17

Σχήµα 1518