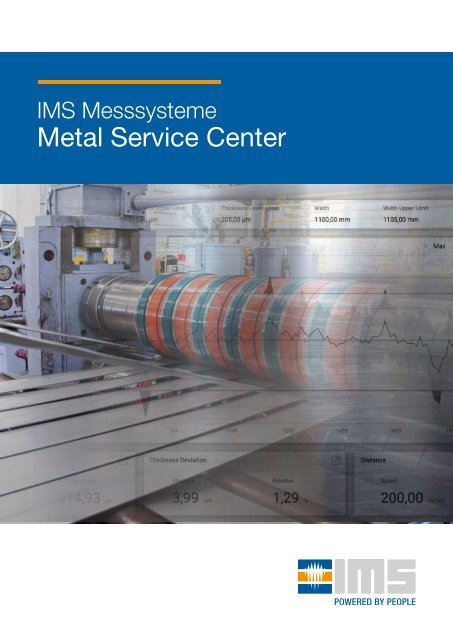

IMS Messsysteme für Metal Service Center

IMS Messsysteme als weltweiter Marktführer für berührungslos detektierende Messsysteme bietet auch Metal Service Centern ein umfangreiches Produktportfolio für unterschiedlichste Messaufgaben an. Standardsysteme für die: Mittendickenmessung, Planheits- / Ebenheitsmessung, Feinstlochsuche, Blech- / Plattengeometriemessung, Streifenbreitenmessung, Breite-, Loch-, Kantenrisserkennung sowie Oberflächeninspektion decken die häufigsten Messaufgaben ab. Hierbei stehen als optische Messsysteme die speziell für den Einsatz in Metal Service Centern entwickelten und patentierten Camera-Cluster-Systeme (CCS) im Fokus. Radiometrische- sowie Laser Dickenmesser runden das Produktspektrum ab. Damit aber nicht genug! Selbstverständlich bietet IMS als starker Partner ergänzend die Entwicklung kundenspezifischer Sonderlösungen an. Sprechen Sie uns bei Bedarf gerne an! Alle Systeme messen inline über die gesamte Länge des Coils sowie vom ersten bis zum letzten Blech. Das IMS Qualitätsdatenmanagementsystem MEVInet-Q speichert kontinuierlich alle Messdaten sowie Produktions- und Auftragsdaten und ermöglicht zu jedem Zeitpunkt eine exakte Verfolgung und Verifizierung. Für die 100%-ige Qualitätssicherung erhalten Ihre Endkunden zu jedem ausgelieferten Produkt auf Wunsch automatisch generierte Qualitätsprotokolle.

IMS Messsysteme als weltweiter Marktführer für berührungslos detektierende Messsysteme bietet auch Metal Service Centern ein umfangreiches Produktportfolio für unterschiedlichste Messaufgaben an.

Standardsysteme für die: Mittendickenmessung, Planheits- / Ebenheitsmessung, Feinstlochsuche, Blech- / Plattengeometriemessung, Streifenbreitenmessung, Breite-, Loch-, Kantenrisserkennung sowie Oberflächeninspektion decken die häufigsten Messaufgaben ab.

Hierbei stehen als optische Messsysteme die speziell für den Einsatz in Metal Service Centern entwickelten und patentierten Camera-Cluster-Systeme (CCS) im Fokus.

Radiometrische- sowie Laser Dickenmesser runden das Produktspektrum ab. Damit aber nicht genug! Selbstverständlich bietet IMS als starker Partner ergänzend die Entwicklung kundenspezifischer Sonderlösungen an. Sprechen Sie uns bei Bedarf gerne an!

Alle Systeme messen inline über die gesamte Länge des Coils sowie vom ersten bis zum letzten Blech. Das IMS Qualitätsdatenmanagementsystem MEVInet-Q speichert kontinuierlich alle Messdaten sowie Produktions- und Auftragsdaten und ermöglicht zu jedem Zeitpunkt eine exakte Verfolgung und Verifizierung.

Für die 100%-ige Qualitätssicherung erhalten Ihre Endkunden zu jedem ausgelieferten Produkt auf Wunsch automatisch generierte Qualitätsprotokolle.

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>IMS</strong> <strong>Messsysteme</strong><br />

<strong>Metal</strong> <strong>Service</strong> <strong>Center</strong>

Präzision aus Leidenschaft,<br />

Qualität aus Überzeugung und<br />

Innovation aus Tradition<br />

Röntgen-, Isotopen- und optische <strong>Messsysteme</strong><br />

des weltweit führenden Herstellers <strong>IMS</strong> stehen seit<br />

1980 als Garanten <strong>für</strong> höchste Produktqualität bei der<br />

Produktion und der Verarbeitung von Stahl, Aluminium<br />

und Nichteisenmetallen.<br />

Unsere berührungslos messenden und detektierenden<br />

Systeme finden überall dort in der Stahl-, Aluminium- und<br />

Nichteisenmetallindustrie ihren Einsatz, wo sorgfältigste<br />

Materialprüfungen <strong>für</strong> die Gewährleistung höchster<br />

Qualitätsansprüche gefordert werden – weltweit unter<br />

härtesten Einsatzbedingungen der <strong>Messsysteme</strong>.<br />

Sowohl in der Heißproduktion, wie Stranggussanlagen,<br />

Warmwalzwerken oder Rohrwalzwerken, wo flimmernde<br />

Oberflächen, Hitze, Schmutz und Feuchtigkeit an der<br />

Tagesordnung stehen, als auch in Kaltwalzwerken<br />

sowie <strong>Service</strong>centern messen und detektieren die hoch<br />

technologisierten <strong>Messsysteme</strong> von <strong>IMS</strong> zuverlässig<br />

und mit höchster Präzision.<br />

Exakt reproduzierbare Messungen und Auswertungen<br />

in Echtzeit optimieren Ihre Produktionsanlagen, steigern<br />

die Produktqualität, bei gleichzeitiger Reduzierung der<br />

Produktionskosten sowie der Ausschussrate.<br />

MESSVERFAHREN / MESSAUFGABEN IM ÜBERBLICK<br />

ELEKTROMAGNETISCHE<br />

MESSSYSTEME<br />

Innere Einschlüsse / Schalendefekte<br />

Breite (Radar)<br />

Dicke (Radar)<br />

RADIOMETRISCHE<br />

MESSSYSTEME<br />

Dicke<br />

Dickenprofil<br />

(Bandkanten) Profil / Keil<br />

Beschichtung<br />

Beschichtungsquerprofil<br />

Rohrwanddicke<br />

Rohrwandprofil<br />

Phasengehalt<br />

OPTISCHE<br />

MESSSYSTEME<br />

Dicke<br />

Breite<br />

Position und Lage<br />

Kantenrisse<br />

Löcher<br />

Feinstlöcher<br />

Ebenheit / Planheit<br />

Kontur und Durchmesser<br />

Beschichtung<br />

2D / 3D Oberflächeninspektion<br />

QUALITÄTSDATEN<br />

MANAGEMENTSYSTEME<br />

Datenarchivierung<br />

Datenanalyse<br />

Protokollierung<br />

Produktionsverfolgung<br />

Qualitätsbeurteilung<br />

Reklamationsbeurteilung<br />

KRAFTMESSSYSTEME<br />

Bandzug / Bahnzug<br />

Planheit<br />

REGELUNGSSYSTEME<br />

Beschichtung<br />

Planheit AFC

Inhaltsverzeichnis<br />

Einleitung<br />

Höchste Messgenauigkeit als Garant <strong>für</strong> maximale Präzision ..............................................................<br />

Weltweit einzigartige Camera Cluster Technologie ..............................................................................<br />

Seite 6-7<br />

Seite 8-9<br />

Mess-, Detektions- und Inspektions-Systeme<br />

<strong>für</strong> <strong>Metal</strong> <strong>Service</strong> <strong>Center</strong><br />

XR<br />

Mittendicken-Messsystem<br />

traversierendes Dickenprofil-Messsystem ............................................................................................<br />

Laser<br />

Mittendicken-Messsystem ....................................................................................................................<br />

CCS<br />

Planheits- und Ebenheits-Messsystem .................................................................................................<br />

CCS<br />

Feinstloch-Detektionssystem ................................................................................................................<br />

CCS<br />

Tafelgeometrie-Messsystem .................................................................................................................<br />

CCS<br />

Streifenbreiten-Messsystem .................................................................................................................<br />

CCS<br />

Breite-, Loch-, Kantenriss-Detektionssystem .......................................................................................<br />

Kraft-Messsystem<br />

Bandzug / Bahnzug-Messsystem ........................................................................................................<br />

Planheitsmessrolle .................................................................................................................................<br />

Oberflächen-Inspektionssystem<br />

surcon 2D ...............................................................................................................................................<br />

Oberflächen-Inspektionssystem<br />

surcon 2D advanced ..............................................................................................................................<br />

Mobile Inspector App (MIA) <strong>für</strong> Oberflächen-Inspektionssysteme .......................................................<br />

Seite 10-11<br />

Seite 12-13<br />

Seite 14-15<br />

Seite 16-17<br />

Seite 18-19<br />

Seite 20-21<br />

Seite 22-23<br />

Seite 24-25<br />

Seite 26-27<br />

Seite 28-29<br />

Seite 30-31<br />

Seite 32-33

<strong>IMS</strong> MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

<strong>IMS</strong> MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

Höchste Messgenauigkeit als<br />

Garant <strong>für</strong> maximale Präzision<br />

Automatisierte, 100%ige Qualitätskontrolle in<br />

<strong>Metal</strong> <strong>Service</strong> <strong>Center</strong>n<br />

Produktionskosten und Maßhaltigkeit sind die wichtigsten<br />

Kriterien <strong>für</strong> einen effektiven und wirtschaftlichen<br />

Betrieb in <strong>Metal</strong> <strong>Service</strong> <strong>Center</strong>n.<br />

Die einwandfreie Qualität des Endproduktes hat bei<br />

gleichzeitig stetig steigenden Kundenanforderungen in<br />

Bezug auf immer geringere Toleranzgrenzen höchste<br />

Priorität. Herausforderungen, die nicht nur in Längsund<br />

Querteilanlagen täglich zu bewältigen sind,<br />

sondern auch in Beizlinien, Umwickelanlagen und Inspektionslinien.<br />

Dabei stellen die noch immer häufig manuell durchgeführten<br />

Messungen und visuellen Inspektionen von:<br />

• Dicke<br />

• Breite<br />

• Länge<br />

• Geometrie<br />

• Säbel<br />

• Planheit<br />

• Ebenheit<br />

• Oberflächenfehler<br />

der finalen Produkte kritische Faktoren dar, die die<br />

Rüstzeiten der Anlagen negativ beeinflussen können.<br />

Besonders bei der zeitaufwändigen Vermessung auf<br />

Messtischen mit Hilfe von Messschiebern, Mikrometerschrauben<br />

oder Maßband <strong>für</strong> die Erkennung von Oberflächenfehlern<br />

und Maßhaltigkeit, sind die Ergebnisse<br />

häufig mit Messfehlern behaftet. Differenzen, die sich<br />

negativ auf die Qualität des Endprodukts auswirken.<br />

Übertragungsfehler bei einer ebenfalls häufig manuell<br />

durchgeführten Datenverarbeitung stellen ein weiteres,<br />

nicht unerhebliches Gefahrenpotenzial dar, welches die<br />

Wirtschaftlichkeit des Produktionsprozesses schmälert.<br />

Eine effektive Steigerung der Produktionsergebnisse<br />

bietet hier die Automatisierung der in <strong>Metal</strong> <strong>Service</strong><br />

<strong>Center</strong>n anfallenden Messaufgaben sowie eine automatisierte<br />

Datenspeicherung sämtlicher Messergebnisse.<br />

Durchlaufzeiten in der Produktion werden auf diese Weise<br />

nachhaltig verkürzt, die Einhaltung selbst kleinster<br />

Toleranzgrenzen wird garantiert und in der Konsequenz<br />

die Ausschussrate sowie Schrottquote minimiert.<br />

Solche, mit automatisierter Messtechnik ausgestatteten,<br />

Produktionslinien arbeiten hocheffizient, wirtschaftlich<br />

und bieten dem Kunden Endprodukte von höchster Qualität.<br />

Die <strong>IMS</strong> <strong>Messsysteme</strong> GmbH bietet auch <strong>für</strong> <strong>Metal</strong><br />

<strong>Service</strong> <strong>Center</strong> ein umfangreiches Produktportfolio von<br />

berührungslos detektierenden Messystemen <strong>für</strong> die Lösung<br />

unterschiedlichster Messaufgaben an.<br />

Standardsysteme <strong>für</strong> die Messung, Inspektion und Detektion<br />

von:<br />

• Dicke<br />

• Breite<br />

• Löcher<br />

• Kantenrisse<br />

• Streifenbreite<br />

• Feinstlöcher<br />

• Tafelgeometrie<br />

• Ebenheit<br />

• Planheit<br />

• Oberflächeninspektion<br />

• Bandzug / Bahnzug<br />

decken die häufigsten Messaufgaben ab.<br />

Hierbei stehen als optische <strong>Messsysteme</strong> die <strong>für</strong> den<br />

Einsatz in <strong>Metal</strong> <strong>Service</strong> <strong>Center</strong>n entwickelten Camra<br />

Cluster Systeme (CCS) im Fokus.<br />

Radiometrische- sowie Laser-Dickenmesssysteme runden<br />

das Produktspektrum ab. Alle Systeme messen<br />

inline über die gesamte Länge des Coils sowie vom ersten<br />

bis zum letzten Blech.<br />

Selbstverständlich bietet die <strong>IMS</strong> <strong>Messsysteme</strong> GmbH<br />

als starker Partner ergänzend die Entwicklung kundenspezifischer<br />

Sonderlösungen an. Sprechen Sie uns<br />

bei Bedarf gerne an.<br />

Das <strong>IMS</strong> Qualitätsdatenmanagementsystem MEVInet-Q<br />

speichert kontinuierlich alle Messdaten sowie Produktions-<br />

und Auftragsdaten und ermöglicht zu jedem Zeitpunkt<br />

eine exakte Verfolgung und Verifizierung.<br />

Für die 100%ige Qualitätssicherung erhalten Ihre Endkunden<br />

zu jedem ausgelieferten Produkt auf Wunsch<br />

automatisch generierte Qualitätsprotokolle.<br />

<strong>Messsysteme</strong> <strong>für</strong> Längsteilanlagen<br />

<strong>Messsysteme</strong> <strong>für</strong> Querteilanlagen<br />

Mittendicken-<br />

Messsystem<br />

Streifenbreiten-<br />

Messsystem<br />

Breite-, Loch-, Kantenriss-<br />

Detektionssystem<br />

Oberflächen-<br />

Inspektionssystem<br />

Streifenbreiten-<br />

Messsystem<br />

Oberflächen-<br />

Inspektionssystem<br />

Tafelgeometrie-<br />

Messsystem<br />

Planheits- und<br />

Ebenheits-Messsystem<br />

6<br />

7

CAMERA CLUSTER SYSTEME (CCS)<br />

CAMERA CLUSTER SYSTEME (CCS)<br />

Weltweit einzigartige<br />

Camera Cluster Technologie<br />

Schnell, intelligent und modular erweiterbar<br />

Die Basis der <strong>IMS</strong> Camera Cluster Systeme (CCS) bilden<br />

schnelle, intelligente Hightech-Kameras wie sie aus<br />

vielen täglichen Anwendungen bekannt und nicht mehr<br />

wegzudenken sind. Beispielsweise basieren Rückfahrkameras<br />

der Automobilindustrie auf einem ähnlichen<br />

Prinzip.<br />

Ein Camera Cluster System (CCS) besteht im Wesentlichen<br />

aus zwei Komponenten: Einer Kameraeinheit sowie<br />

- in Abhängigkeit der Anwendung - einer LED- oder<br />

Laser-Lichtquelle.<br />

Die selbsttragenden CCS-Kamerabalken erfüllen all<br />

diese Anforderungen mit einer geringen Höhe von lediglich<br />

145 mm sowie einer Breite von 100 mm in Bandlaufrichtung<br />

perfekt und überzeugen dazu durch ihre<br />

Leistungsstärke.<br />

Dank unterschiedlicher Schnittstellen kann das System<br />

einfach an jede moderne Prozesssteuerung angeschlossen<br />

werden. Die hohe Auflösung der Kameras sowie der<br />

steile Sichtwinkel runden diese speziell <strong>für</strong> den Einsatz<br />

in <strong>Metal</strong> <strong>Service</strong> <strong>Center</strong>n entwickelten <strong>Messsysteme</strong><br />

final ab und machen die <strong>IMS</strong> Camera Cluster Systeme<br />

weltweit einzigartig.<br />

Durch ihren modularen Aufbau lassen sich CCS Systeme<br />

leicht an jede Bandbreite oder Blech- und Plattenlänge<br />

anpassen.<br />

Camera Cluster Systeme bündeln in jeweils 320 mm<br />

breiten Kamerabalken 16 Kameras zu einem Cluster.<br />

Der Abstand der Kameras zueinander beträgt lediglich<br />

20 mm, was eine nahtlose Sichtabdeckung über das<br />

gesamte Messgut gewährleistet. Für die Inspektion<br />

einer Bandbreite von 2.000 mm kommen demzufolge<br />

100 dieser Hightech-Kameras zum Einsatz!<br />

Während bei der konventionellen Kameratechnologie<br />

die Leistung seitlich zur optischen Achse begrenzt ist,<br />

weist die Camera Cluster Technologie an jeder Bandposition<br />

die gleiche hohe Präzision auf.<br />

Leistungsstarke FPGAs sorgen <strong>für</strong> eine schnelle, hardwarenahe<br />

Bildverarbeitung, ohne dass Rechner mit<br />

extra hoch ausgelegter Rechenleistung erforderlich<br />

werden. Die hardwarenahe Datenverarbeitung garantiert<br />

präziseste Messleistungsdaten bei höchsten Anlagengeschwindigkeiten.<br />

Ein besonderer Vorteil der modularen Bauweise von<br />

Camera Cluster Systemen ist deren unproblematische<br />

Integration als ergänzende Prozess- und Qualitätsoptimierung<br />

in bereits bestehende Anlagen.<br />

In Produktionslinien ist der zur Verfügung stehende<br />

Platz häufig begrenzt. Ein nachträglich zu installierendes<br />

Messsystem muss demzufolge kompakt sein, bei<br />

optimaler Performance sowie leicht zu montieren, unabhängig<br />

davon, ob das Band horizontal oder vertikal<br />

verläuft. Auch die notwendige Kalibrierung der <strong>Messsysteme</strong><br />

muss einfach durchführbar sein.<br />

8<br />

9

DICKEN-MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

DICKEN-MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

XR<br />

Mittendicken-Messsystem<br />

traversierendes Dickenprofil-Messsystem<br />

Materialdaten (typisch <strong>für</strong> <strong>Metal</strong> <strong>Service</strong> <strong>Center</strong>)<br />

Typischer Dickenbereich:<br />

0,15 bis 8 mm, aber nicht darauf beschränkt<br />

Geschwindigkeit:<br />

400 m/min, aber nicht darauf beschränkt<br />

Durch die kontinuierliche, berührungslose Echtzeitmessung<br />

misst das Röntgen Mittendicken-Messsystem die<br />

Dicke des Messguts in der Bandmitte.<br />

Das Material wird bei diesem Messverfahren von einer<br />

einzigen Röntgenstrahlenquelle bestrahlt, die in dem<br />

unteren Ausleger des C-Messbügels montiert ist.<br />

Ein bis vier im oberen Ausleger verbaute Ionisationskammern<br />

empfangen die verbleibende Strahlung, wandeln<br />

diese in elektrische Signale um und ermitteln aufgrund<br />

derer die exakte Dicke des Messguts.<br />

Breite:<br />

Messsystemdaten<br />

Messsystemtyp:<br />

Strahlenquelle:<br />

bis 1.800 mm, aber nicht darauf beschränkt<br />

verfahrbarer C-Rahmen<br />

Röntgenröhre (<strong>Metal</strong>l-Keramik)<br />

Messdynamik<br />

Analoge Zeitkonstante:<br />

2 ms<br />

Totale Zeitkonstante:<br />

5 ms<br />

Zykluszeit Datenausgabe:<br />

2 ms<br />

Messgenauigkeit (2 Sigma-Werte)<br />

Messaufgabe<br />

• Mittendickenmessung<br />

• optional:<br />

- Messung des Dickenquerprofils<br />

- Bandgeschwindigkeits- / Längenmessung mit<br />

integriertem Laser im oberen Ausleger<br />

Linearität: 0,05 %, nicht besser als ±0,20 µm<br />

Langzeitdrift (10 Std): 0,1 %, nicht besser als ±0,20 µm<br />

Reproduzierbarkeit: 0,1 %, nicht besser als ±0,25 µm<br />

Statistisches Rauschen (10 ms): 0,1 %, nicht besser als ±0,25 µm<br />

Besondere Merkmale<br />

• anpassbares Design und Software<br />

• automatische Berechnung der Legierungskorrektur<br />

• Fernwartbarkeit<br />

• Schlüsselkomponenten, wie Messumformer,<br />

Röntgen- Kompaktgenerator inkl.<br />

Röntgensteuergerät und Ionisationskammern<br />

(Detektoren) werden bei <strong>IMS</strong> <strong>Messsysteme</strong> GmbH,<br />

Deutschland, entwickelt und gefertigt<br />

• Röntgen-Kompaktgenerator inkl.<br />

Röntgensteuergerät<br />

- hohe Stoß- und Vibrationsfestigkeit<br />

- wartungsfreie / -arme Hochspannungsstecker<br />

- wartungsfreundlich<br />

• Detektoren (Ionisationskammern):<br />

- steckbar<br />

- keine Kühlung erforderlich<br />

- sehr lange Lebensdauer<br />

- höchste Signalstabilität<br />

- wartungsfrei<br />

• Röntgenquelle (<strong>Metal</strong>l-Keramik-Röhren)<br />

- mit konstantem Hochspannungsniveau betrieben,<br />

keine Standardmagazine<br />

- großer Unterschied zwischen maximaler und<br />

betrieblicher Belastung (lange Lebensdauer)<br />

10<br />

11

DICKEN-MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

DICKEN-MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

Laser<br />

Mittendicken-Messsystem<br />

Materialdaten (typisch <strong>für</strong> <strong>Metal</strong> <strong>Service</strong> <strong>Center</strong>)<br />

Typischer Dickenbereich:<br />

0,1 bis 8 mm, aber nicht darauf beschränkt<br />

Geschwindigkeit:<br />

400 m/min, aber nicht darauf beschränkt<br />

Durch die kontinuierliche, berührungslose Echtzeitmessung<br />

misst das Laser Dicken-Messsystem die Dicke<br />

des Messguts in der Bandmitte.<br />

entsprechend aus der Differenz des geometrischen<br />

Abstands der Laser zueinander sowie der gemessenen<br />

Distanz des jeweiligen Sensors zu dem Messgut.<br />

Breite:<br />

Messsystemdaten<br />

bis 1.800 mm, aber nicht darauf beschränkt<br />

Hierbei wird durch zwei Laser-Triangulationssensoren<br />

der Abstand sowohl von der Oberseite des Messsystems<br />

zum Material, als auch von der Unterseite gemessen.<br />

Die tatsächliche Dicke des Bandes ermittelt sich<br />

Die Messergebnisse werden durch die eigens von <strong>IMS</strong><br />

entwickelte und produzierte Visualisierungssoftware<br />

protokolliert und bildgebend dargestellt.<br />

Messsystemtyp:<br />

verfahrbarer C-Rahmen<br />

Strahlenquelle: Laser (Klasse 2)<br />

Messdynamik<br />

Zykluszeit Datenausgabe:<br />

2 ms<br />

Messgenauigkeit (2 Sigma-Werte)<br />

Reproduzierbarkeit: ≤ ± 1,0 µm<br />

Genauigkeit: ≤ ± 5 µm<br />

Auflösung: 0,1 µm<br />

Messaufgabe<br />

• Bandmittendicke<br />

• optional:<br />

- Messung des Dickenquerprofils<br />

Besondere Merkmale<br />

• Messung auf allen Oberflächen<br />

• anpassbares Design und Software<br />

• Legierungskorrektur ist nicht erforderlich<br />

• offene Schnittstellen zum Kunden<br />

• Fernwartbarkeit<br />

• Anwendungssoftware wird entsprechend der Norm<br />

IEC 61131-3 programmiert<br />

• die Visualisierungssoftware wird von <strong>IMS</strong> entwickelt<br />

und programmiert<br />

12<br />

13

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CCS<br />

Planheits- und Ebenheits-Messsystem<br />

Materialdaten<br />

Typischer Dickenbereich:<br />

max. Geschwindigkeit:<br />

nicht begrenzt<br />

bis zu 350 m/min, aber nicht darauf beschränkt<br />

Die Planheit und Ebenheit sind entscheidende Schlüsselmerkmale<br />

<strong>für</strong> die Qualität von Flachprodukten in der<br />

<strong>Metal</strong>lindustrie.<br />

Entsprechend sind deren Messung und Kontrolle wichtige<br />

Erfolgsfaktoren, welche die Qualität der hergestellten<br />

Produkte verbessern helfen sowie kritische Faktoren<br />

wie Prozessstörungen, Geräteschäden und eine<br />

Verschrottung fehlerhaft hergestellter Produkte reduzieren.<br />

<strong>IMS</strong> setzt <strong>für</strong> die berührungslose Planheits- und<br />

Ebenheitsmessung die weltweit einzigartigen und patentierten<br />

Camera-Cluster-Systeme (CCS) ein.<br />

Diese Systeme messen und quantifizieren sowohl die<br />

Planheit, als auch Ebenheitsfehler in Platten, Blechen<br />

sowie Bändern - online oder offline.<br />

Breite:<br />

Länge:<br />

Messsystemdaten<br />

Messgerätetyp:<br />

bis zu 2.400 mm, aber nicht darauf beschränk<br />

nicht begrenzt / kontinuierliche Inspektion möglich<br />

fest montierter oder beweglicher, kundenspezifischer Rahmen<br />

Strahlenquelle: Laser (Sicherheitsklasse 2M)<br />

Kameratyp:<br />

Typische Arbeitsdistanz:<br />

CCS (16 Kameras pro Cluster)<br />

350 mm<br />

Messdynamik<br />

Abtastrate:<br />

bis zu 1 kHz (abhängig von der Materialoberfläche)<br />

Messgenauigkeit<br />

Messaufgabe<br />

Höhengenauigkeit:<br />

Breitengenauigkeit:<br />

besser als ± 0,05 mm (2 σ) möglich, abhängig von der Anwendung<br />

bis zu 200 Messzonen pro Meter (5 mm Raster)<br />

• Planheit [I-Unit]<br />

• Ebenheit [µm oder mm]<br />

• optional<br />

- „Box“ Höhenberechnung<br />

- Berechnung des Querbogens<br />

- Geschwindigkeits- / Längenmessung mit<br />

Geschwindigkeitslaser<br />

- DAkkS zertifiziertes Kalibriernormal<br />

Besondere Merkmale<br />

• zuverlässige <strong>IMS</strong>-Hardware gewährleistet einen<br />

langlebigen und wartungsarmen Betrieb in einer<br />

kompakten und leichten Konstruktion<br />

• hochpräzise Messungen auf einer Vielzahl von<br />

Materialoberflächen (von matt bis glänzend)<br />

• hohe Abtastraten durch hardwarenahe<br />

FPGA-Bildverarbeitung<br />

• Messung unempfindlich gegen vertikale<br />

Verschiebung und Vibrationen<br />

• Schnittstelle zu Regelungssystemen<br />

• Online-Visualisierung der Ergebnisse und Berichterstellung<br />

über angepasste Ergebnisschnittstelle<br />

14<br />

15

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CCS<br />

Feinstloch-Detektionssystem<br />

Materialdaten<br />

Typischer Dickenbereich:<br />

max. Geschwindigkeit:<br />

bis zu 0,01 mm, aber nicht darauf beschränkt<br />

bis zu 1.000 m/min, aber nicht darauf beschränkt<br />

Das <strong>IMS</strong> Feinstloch-Detektionssystem empfiehlt sich<br />

als Hochleistungslösung besonders <strong>für</strong> Walzwerke sowie<br />

Verarbeitungslinien.<br />

Das Messverfahren basiert auf der Erfassung feinster<br />

Lichtmengen durch CMOS-Fotosensoren.<br />

Auf diese Art und Weise detektiert, lokalisiert und klassifiziert<br />

das CCS Feinstloch-Detektionssystem zuverlässig<br />

selbst kleinste Perforationen, die bei der Herstellung<br />

von Bändern und Folien entstehen können.<br />

Breite:<br />

Länge:<br />

Messsystemdaten<br />

bis zu 2.400 mm, aber nicht darauf beschränkt<br />

nicht begrenzt / kontinuierliche Inspektion möglich<br />

Messgerätetyp:<br />

fest montierter Rahmen oder beweglicher C-Rahmen<br />

Strahlenquelle:<br />

intelligente LED-Hinterleuchtung (wassergekühlt)<br />

Kameratyp:<br />

CCS (16 Kameras pro Cluster)<br />

Typischer Arbeitsabstand Kamera: 90 mm<br />

Typischer Arbeitsabstand<br />

Hinterleuchtung:<br />

100 mm<br />

Messdynamik<br />

Abtastrate:<br />

bis zu 28 kHz<br />

Messaufgabe<br />

• Erkennung von Feinstlöchern<br />

• optional:<br />

- dynamische Leistungsüberwachung<br />

Besondere Merkmale<br />

• zuverlässige <strong>IMS</strong>-Hardware gewährleistet einen<br />

langlebigen und wartungsarmen Betrieb in einer<br />

kompakten und leichten Konstruktion<br />

• mehrere Klassen <strong>für</strong> Feinstlöcher sowie Erkennung<br />

größerer Löcher<br />

• intelligente, wassergekühlte Hochleistungs-Lichtquelle<br />

mit Intensitätsregelung<br />

• automatische Schmutzerkennung und entsprechende<br />

Warnung<br />

• zuverlässige Erkennung, Lokalisierung und<br />

Klassifizierung<br />

• Online-Visualisierung der Ergebnisse und Berichterstellung<br />

über benutzerdefinierte Ergebnisschnittstelle<br />

• optional: <strong>IMS</strong> Calibrationmaster<br />

Messgenauigkeit<br />

Feinstlochgröße (Durchmesser): 5 µm (in Folien) *1)<br />

Kantenausblendung:<br />

max. zulässige<br />

Passlinienschwankung:<br />

10 µm (in Bändern) *1)<br />

≤ ± 3 mm (keine mechanische Kantenausblendung)<br />

± 3 mm<br />

*1)<br />

Die erkennbare Lochgröße hängt von der Banddicke und Bandgeschwindigkeit ab. Genaue Details werden auf Systembasis angegeben.<br />

16<br />

17

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CCS<br />

Tafelgeometrie-Messsystem<br />

Materialdaten<br />

Typischer Dickenbereich:<br />

max. Geschwindigkeit:<br />

bis zu 6 mm, aber nicht darauf beschränkt<br />

bis zu 150 m/min, aber nicht darauf beschränkt<br />

Das CCS Tafelgeometrie-Messsystem wird standardmäßig<br />

zwischen der Schere und dem Stapelsystem installiert.<br />

system in der Lage, die Länge (L), Breite (W), die Diagonalen<br />

(D1, D2), Winkel (A, B) und Rechtwinkligkeit (S) <strong>für</strong><br />

jedes Blech zu messen.<br />

Breite:<br />

Blech-/Plattenlänge:<br />

bis zu 2.400 mm, aber nicht darauf beschränkt<br />

von 300 mm bis zu 8.000 mm, aber nicht darauf beschränkt<br />

Die Messung basiert auf optischer Reflexion, bei der die<br />

gesamte Schnittkante erfasst wird. Dabei ist das Mess-<br />

Die Speicherung der Messergebnisse ist selbstverständlich<br />

fester Bestandteil des Systems.<br />

Messsystemdaten<br />

Messgerätetyp:<br />

kundenspezifischer Rahmen mit verfahrbarem CCS<br />

Strahlenquelle:<br />

Hochleistungs-LED<br />

Kameratyp:<br />

CCS (16 Kameras pro Cluster)<br />

Typischer Arbeitsabstand:<br />

350 mm mit 60 mm Sichtfeld<br />

Messdynamik<br />

Abtastrate:<br />

abhängig von der Anwendung<br />

Messgenauigkeit<br />

Messaufgabe<br />

Längen- und Breitengenauigkeit:<br />

≥ 0,1 mm/m (2 σ) typisch<br />

• Länge<br />

• Breite<br />

• Rechtwinkligkeit<br />

• Parallelität<br />

• Optional:<br />

- Bleche mit schrottminimierenden Formen wie<br />

Trapez und Raute<br />

Besondere Merkmale<br />

• zuverlässige <strong>IMS</strong>-Hardware gewährleistet einen<br />

langlebigen und wartungsarmen Betrieb in einer<br />

kompakten und leichten Konstruktion<br />

• hochpräzise Messungen auf einer Vielzahl von<br />

Materialoberflächen (von matt bis glänzend)<br />

• hohe Abtastraten durch eingebettete<br />

FPGA-Bildverarbeitung<br />

• kontinuierliche Tafelgeometriemessung mit<br />

extrem hoher Genauigkeit<br />

• geeignet <strong>für</strong> Querteilanlagen sowie<br />

Multi-Querteilanlagen<br />

• Qualitätsberichte <strong>für</strong> jedes einzelne Blech / Platte<br />

• Online-Visualisierung der Ergebnisse und Berichterstellung<br />

über benutzerdefinierte Ergebnisschnittstelle<br />

18<br />

19

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CCS<br />

Streifenbreiten-Messsystem<br />

Materialdaten<br />

Typischer Dickenbereich:<br />

max. Geschwindigkeit:<br />

bis zu 6 mm, aber nicht darauf beschränkt<br />

bis zu 350 m/min, aber nicht darauf beschränkt<br />

Mit dem CCS Streifenbreiten-Messsystem bietet <strong>IMS</strong><br />

eine Breitenmessung von Spaltbändern speziell <strong>für</strong> die<br />

Anwendung in Längsteilanlagen an.<br />

Die Streifenbreitenmessung liefert nicht nur bei Stillstand<br />

der Anlage exakte Messergebnisse, sondern<br />

kontinuierlich über die gesamte Länge des Coils - <strong>für</strong><br />

jeden Streifen einzeln.<br />

Überschreitungen der Breitentoleranzbereiche werden<br />

während der Produktion unmittelbar erkannt und angezeigt.<br />

Breite:<br />

Anzahl der Streifen:<br />

min. Streifenbreite:<br />

min. Abstand zwischen den<br />

Streifen:<br />

bis zu 2.400 mm, aber nicht darauf beschränkt<br />

nicht begrenzt<br />

3 mm<br />

1 mm<br />

Länge:<br />

nicht begrenzt / kontinuierliche Überprüfung<br />

Messsystemdaten<br />

Messgerätetyp:<br />

fest montierter Rahmen oder beweglicher C-Rahmen<br />

Strahlenquelle:<br />

intelligente LED-Hinterleuchtung<br />

Kameratyp:<br />

CCS (16 Kameras pro Cluster)<br />

Typische Arbeitsabstand Kamera:<br />

235 mm<br />

Typischer Abstand<br />

Hintergrundbeleuchtung:<br />

125 mm<br />

Messaufgabe<br />

Messdynamik<br />

• Streifenbreitenmessung<br />

Abtastrate:<br />

bis zu 28 kHz<br />

Besondere Merkmale<br />

Messgenauigkeit<br />

• zuverlässige <strong>IMS</strong>-Hardware gewährleistet einen<br />

langlebigen und wartungsarmen Betrieb in einer<br />

kompakten und leichten Konstruktion<br />

• intelligente Lichtquelle mit Intensitätsregelung<br />

• automatische Schmutzerkennung und Warnung<br />

• stationäre CCS-Messgeräte erfordern keine Wartung<br />

• Online-Visualisierung der Ergebnisse und Berichterstellung<br />

über benutzerdefinierte Ergebnisschnittstelle<br />

<strong>für</strong> jeden einzelnen Streifen<br />

• optional:<br />

- Abblassystem <strong>für</strong> Kamera- / Hinterleuchtungseinheit<br />

- DAkkS zertifiziertes Kalibriernormal<br />

Streifenbreitengenauigkeit:<br />

± 0,05 mm (2 σ) typisch<br />

20<br />

21

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CAMERA CLUSTER SYSTEME (CCS)<br />

FÜR METAL SERVICE CENTER<br />

CCS<br />

Breite-, Loch-,<br />

Kantenriss-Detektionssystem<br />

Materialdaten<br />

Typischer Dickenbereich:<br />

max. Geschwindigkeit:<br />

bis zu 6 mm, aber nicht darauf beschränkt<br />

bis zu 1.000 m/min, aber nicht darauf beschränkt<br />

Das berührungslos detektierende CCS Breite-, Loch-,<br />

Kantenriss-Detektionssytem ist optimal <strong>für</strong> den flexiblen<br />

Einsatz in vielen Produktionslinien geeignet. Über<br />

das Walzen bis hin zur Prozess- und Endverarbeitungslinie,<br />

überall werden Breiten-, Löcher- und Kantenrisse<br />

sicher erkannt.<br />

Dabei können die Messbalken problemlos an bereits<br />

bestehende Anlagenteile montiert oder mit Hilfe von<br />

kundenspezifisch angefertigter Rahmen in die Linie integriert<br />

werden.<br />

Mit einer optionalen Softwareerweiterung kann das<br />

System zudem um eine Kantenriss- und/oder Locherkennung<br />

erweitert werden. Die exakte Position der<br />

Defekte wird sowohl entlang der Länge, als auch über<br />

die Breite des Materials sicher detektiert.<br />

Breite:<br />

Länge:<br />

Messsystemdaten<br />

Messgerätetyp:<br />

Strahlenquelle:<br />

bis zu 2.400 mm, aber nicht darauf beschränkt<br />

nicht begrenzt / kontinuierliche Überprüfung<br />

fest montierter Rahmen oder beweglicher C-Rahmen<br />

intelligente LED-Hinterleuchtung<br />

Kameratyp:<br />

CCS (16 Kameras pro Cluster)<br />

Typische Arbeitsabstand Kamera:<br />

350 mm bis 800 mm<br />

Typischer Abstand<br />

Hintergrundbeleuchtung:<br />

150 mm bis 300 mm<br />

Messdynamik<br />

Abtastrate:<br />

bis zu 28 kHz<br />

Messaufgabe<br />

• Bandbreite<br />

• Bandposition<br />

• Mittenverschiebung<br />

• optional:<br />

- Kantenriss-Detektion<br />

- Loch-Detektion<br />

Messgenauigkeit <strong>für</strong> Breitenmessung<br />

Breitengenauigkeit: ± 0,1 mm (2 σ) *1)<br />

*1) Die Messgenauigkeit hängt vom Abstand zwischen dem Material und der Kameraeinheit ab. Die obigen Angaben gelten bei einem maximalen<br />

Abstand von bis zu 400 mm zwischen Material und Kameraeinheit.<br />

Besondere Merkmale<br />

Messgenauigkeit <strong>für</strong> Loch- & Kantenrisserkennung<br />

• zuverlässige <strong>IMS</strong>-Hardware gewährleistet einen<br />

langlebigen und wartungsarmen Betrieb in einer<br />

kompakten und leichten Konstruktion<br />

• CCS nutzt den stereoskopischen Effekt,<br />

um Änderungen der Position zu kompensieren<br />

• intelligente Lichtquelle mit Intensitätsregelung<br />

• automatische Schmutzerkennung und Warnung<br />

• stationäre CCS-Messgeräte erfordern keine Wartung<br />

• optische Filter eliminieren die Einflüsse von Fremdlicht<br />

nahezu vollständig<br />

• Online-Visualisierung der Ergebnisse sowie die<br />

Berichterstellung erfolgt über eine benutzerdefinierte<br />

Ergebnisschnittstelle<br />

• optional:<br />

- Abblassystem <strong>für</strong> Kamera- / Hinterleuchtungseinheit<br />

- mechanischer Schutz <strong>für</strong> raue Umgebungsbedingungen<br />

- DAkkS - zertifiziertes Kalibriernormal<br />

- Speicherung der Defekte als Foto<br />

Lochgröße: ≥ 0,2 mm x 0,2 mm *2)<br />

Größe des Kantenrisses:<br />

≥ 1,0 mm x 1,0 mm<br />

*2) Die erkennbare Lochgröße hängt von der Dicke und Geschwindigkeit des Materials ab. Genaue Details werden auf Systembasis angegeben.<br />

22<br />

23

KRAFT-MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

KRAFT-MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

Kraft-Messsystem<br />

Bandzug- / Bahnzug-Messsystem<br />

<strong>IMS</strong> Kraftmesssysteme messen kontinuierlich und in<br />

Echtzeit den Bandzug.<br />

Auf Dehnungsmessstreifen basierende Kraftaufnehmer<br />

werden unterhalb der Lagergehäuse montiert, um die<br />

Reaktionskraft in Abhängigkeit vom Umschlingungswinkel<br />

der Messrolle zu messen.<br />

Optional besteht die Möglichkeit einer Umschlingungswinkelkompensation<br />

zur Verwendung eines Bandzugmesssystems<br />

zur Regelung des Bandzuges während<br />

des Aufwickelns des Coils.<br />

Kraftaufnehmer HMK / VMK<br />

Nominale Empfindlichkeit:<br />

Nicht-Reproduzierbarkeit /<br />

– Linearität:<br />

0,5 mV/V<br />

≤ 0,05 % / ≤ 0,2 %<br />

Nullpunktabweichung: ≤ 50 ppm / °C<br />

Grenz- / Bruch-Last: 800 % / 1.200 %<br />

Betriebstemperatur / Schutzklasse:<br />

EDS (Elektronisches Datenblatt):<br />

-10 ..+80 °C / IP67<br />

Ja<br />

Messverstärker MMV<br />

Eingangskanäle: 2 optional 4<br />

Messaufgabe<br />

Zulässiger Brückenwiderstand:<br />

Versorgungsspannung / Messbereich pro Kanal:<br />

Auflösung A/D (Eingabe) – /D/A (Ausgabe) Konverter:<br />

Abtastrate pro Kanal:<br />

Länge des Anschlusskabels:<br />

Betriebstemperatur / Schutzklasse:<br />

EDS (Elektronisches Datenblatt) Funktion:<br />

Große Auswahl an verfügbaren Feldbusmodulen:<br />

≥ 175 Ω<br />

0..15 VDC / ± 0,125..2 mV/V (programmierbar)<br />

± 32.767 digit<br />

bis zu 1.000 pro Sekunde<br />

≤ 30 m<br />

-10 ..+60 °C / IP65<br />

Ja<br />

EtherCat, Profibus-DP, Profinet, Ethernet I/P<br />

(weitere auf Anfrage)<br />

• Messung der horizontalen oder vertikalen Kraft<br />

• Berechnung der Bandspannung in Abhängigkeit<br />

vom Umschlingungswinkel<br />

Besondere Merkmale<br />

Analoge Ausgänge: 2 (Strom ± 20 mA oder Spannung ± 10 V)<br />

Digitale Ein- / Ausgänge: jeweils 4<br />

Betriebsspannung (Netzspannung): 24 VDC (0,2 A)<br />

optional 85-264 VAC 50-60 Hz (0.8 A)<br />

• wartungs- und verschleißfrei<br />

• lange Lebensdauer<br />

• klein, kompakt und maßgeschneidert<br />

• hohe Dynamik und schnelle Reaktion auf<br />

Laständerungen<br />

• hohe Messgenauigkeit und Stabilität<br />

• ausgelegt <strong>für</strong> eine bis zu 20-fache Überlastung<br />

• Installation in praktisch jeder Umgebung durch<br />

hermetisch abgedichtete Messkörper<br />

• alle gängigen Standardschnittstellen verfügbar<br />

• Sensoren anderer Hersteller adaptierbar<br />

• einfache Installation und Inbetriebnahme durch das<br />

integrierte Kalibriersystem und das elektronische<br />

Datenblatt (EDS)<br />

24<br />

25

KRAFT-MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

KRAFT-MESSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

Planheitsmessrolle<br />

Materialdaten<br />

Typischer Dickenbereich:<br />

max. Geschwindigkeit:<br />

0,006 – 10 mm, aber nicht darauf beschränkt<br />

2.000 m/min, aber nicht darauf beschränkt<br />

Die Planheitsmessrolle (BFI Prinzip) besteht aus einem<br />

massiven Rollenkörper, der mit einer projektspezifischen<br />

Anzahl von piezoelektrischen Sensoren versehen<br />

ist.<br />

Dabei werden die Sensoren gemäß der geforderten<br />

Messaufgabe über den gesamten Rollenkörper verteilt.<br />

Der Messwert jedes Sensors wird in dem Rollenkörper<br />

verstärkt, digitalisiert und über einen optischen und<br />

verschleißfreien Drehübertrager vom rotierenden Teil<br />

(Rotor) auf den statischen Teil (Stator) der Planheitsmessrolle<br />

übertragen.<br />

Breite:<br />

Länge:<br />

Messsystemdaten<br />

Messsystemtyp:<br />

bis 2.800 mm, aber nicht darauf beschränkt<br />

nicht begrenzt / kontinuierliche Überprüfung<br />

Kraftmessung<br />

(Piezo-Quarz Sensoren in Einzeldraht Technik)<br />

max. Messdichte (Anzahl der<br />

Messpunkte pro Meter Band):<br />

96 Standardausführung<br />

192 Sonderausführung<br />

Übertragung:<br />

kontaktloser Drehübertrager mit Ladungsverstärker<br />

(24-Kanal Standardausführung, 48-Kanal Sonderausführung)<br />

Messgenauigkeit<br />

Messbereich pro Zone:<br />

0,2 – 60.000 N<br />

max. mechanische Belastung pro<br />

Zone ohne Notwendigkeit der<br />

Neukalibrierung der Rolle:<br />

72.000 N<br />

Messaufgabe<br />

Dynamisch messbare Kraftänderung<br />

pro Zone:<br />

0,2 N<br />

• Bandplanheitsmessung (Zugspannungsverteilung)<br />

• optional:<br />

- relative Bandtemperaturprofilerfassung<br />

- Antriebssystem<br />

Genauigkeit der Messeinrichtung (2σ):<br />

1I-Unit oder 10 µm/m<br />

Besondere Merkmale<br />

• massiver Rollenkörper (nahtlos)<br />

• wählbarer Rollendurchmesser 200 – 500 mm<br />

• wählbare Messzonenbreiten 15 – 60 mm<br />

• Rollenoberfläche:<br />

- gehärtet & geschliffen<br />

- hartverchromt<br />

- wolframcarbid<br />

- gummiert<br />

• geringe Anzahl von Elektronik- und<br />

Überträgereinheiten<br />

• Piezo-Quarz Sensoren in Einzeldraht Technik<br />

mit geringem Ausfallrisiko<br />

• wartungsfreie und digitale Rollen-Elektronik<br />

mit optischem Drehüberträger<br />

26<br />

27

OBERFLÄCHEN-INSPEKTIONSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

OBERFLÄCHEN-INSPEKTIONSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

Oberflächen-Inspektionssystem<br />

surcon 2D<br />

Materialdaten<br />

max. Geschwindigkeit:<br />

Breite:<br />

bis zu 1.900 m/min <strong>für</strong> 0,4 mm Längenauflösung<br />

nicht limitiert<br />

Surcon 2D Oberflächen-Inspektionssysteme erkennen<br />

und visualisieren als Onlineinspektionssysteme kleinste<br />

Defekte und Anomalien. Sie bestechen durch die Synergie<br />

jahrzehntelanger Expertise in der Entwicklung von<br />

Präzisionsmesssystemen, kombiniert mit technischer<br />

Highend-Oberflächeninspektion.<br />

Die Oberflächeninspektion selbst kleinster Defekte wird<br />

somit auch unter schwierigsten Bedingungen wie engen<br />

Räumen, säurehaltigen Dämpfen oder Ölen möglich.<br />

Ergänzend sorgt ein leistungsstarkes, intuitives<br />

HMI da<strong>für</strong>, dass die relevantesten Messergebnisse<br />

stets verfügbar sind.<br />

Länge:<br />

Messsystemdaten<br />

Konfiguration:<br />

keine Einschränkung / kontinuierliche Inspektion möglich<br />

2D-Hellfeld<br />

Installationstyp:<br />

fest installiert oder verfahrbarer C-Rahmen<br />

Kameratyp:<br />

CMOS Zeilenkamera / Gigabit Ethernet / Camera Link<br />

Beleuchtungsquelle:<br />

High Power LED 450 nm / 630 nm / weiß<br />

größer 500 W/m² bei 500 mm Arbeitsdistanz<br />

Typische Arbeitsdistanz:<br />

400 – 1.500 mm<br />

Leistungsdaten<br />

Chipgröße / Framerate:<br />

bis zu 8.192 Pixel / bis zu 140 kHz<br />

Typische Auflösung:<br />

0,2 mm x 0,2 mm / 0,2 mm x 0,4 mm<br />

Bildspeicher:<br />

Oberflächenfehler in voller Auflösung<br />

voller Hintergrund in reduzierter Auflösung<br />

kurze Intervalle können in voller Auflösung gespeichert werden<br />

Messaufgabe<br />

Bildspeicherplatz:<br />

Bilddatei:<br />

typischerweise 60 TB<br />

offenes, verlustfrei komprimiertes TIFF-Format<br />

• 100 % Online-Inspektion mit schneller Zeilenkamera<br />

und Hochleistungs-LED<br />

• automatisierte Fehlererkennung und Klassifizierung<br />

• sofortige Erkennung von periodischen Defekten,<br />

die auf Rollenschäden hinweisen<br />

Datenbank:<br />

Microsoft SQL Server<br />

Auswertung<br />

Besondere Merkmale<br />

• zuverlässige <strong>IMS</strong>-Hardware und Gehäuse mit integrierter<br />

Kühlung gewährleisten einen langlebigen und<br />

wartungsarmen Betrieb<br />

• maßgeschneiderte Lösungen und individuelle<br />

Anpassung an die örtlichen Gegebenheiten<br />

• optionales, integriertes Gebläse zum Schutz des<br />

Systems vor Staub, Schmutz und Spritzwasser und<br />

zur Reduzierung des Wartungsaufwands<br />

• optional als C-Rahmen <strong>für</strong> höchsten Komfort und<br />

einfache Wartung in <strong>Service</strong>position lieferbar<br />

• leistungsstarke Toolsets <strong>für</strong> Leistungsoptimierung<br />

und Datenauswertung<br />

• wenden Sie die Oberflächeninspektion auf jeden<br />

Verarbeitungsschritt an, um eine schlüssige<br />

Ursachenanalyse durchzuführen<br />

• Online-Visualisierung der Ergebnisse und Berichterstellung<br />

erfolgt über angepasste Ergebnisschnittstelle<br />

• integriertes Qualitätsbewertungswerkzeug - erstellen<br />

Sie Ihre eigenen Regeln <strong>für</strong> die sofortige Ergebnisbewertung<br />

Klassifikation:<br />

Merkmale <strong>für</strong> die Klassifizierung:<br />

Qualitätsmanagement:<br />

merkmalsbasierte, vortrainierte KI<br />

parallele Klassifikation mit mehreren Klassifikatoren<br />

> 400 Merkmalswerte pro Defekt<br />

regelbasierte Qualitätsbewertung<br />

28<br />

29

OBERFLÄCHEN-INSPEKTIONSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

OBERFLÄCHEN-INSPEKTIONSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

Oberflächen-Inspektionssystem<br />

surcon 2D advanced<br />

Materialdaten<br />

max. Geschwindigkeit:<br />

Breite:<br />

bis zu 1.900 m/min <strong>für</strong> 0,4 mm Längenauflösung<br />

nicht limitiert<br />

Bestimmte Defekte verändern unter verschiedenen<br />

Winkeln betrachtet ihr Aussehen. Der Einsatz einer zusätzlichen<br />

Dunkelfeldkonfiguration macht sich diesen<br />

Umstand zunutze und führt im Resultat zu einer noch<br />

präziseren Fehlererkennung.<br />

Dabei stellt eine parallele Bildaufnahme sicher, dass<br />

kein Defekt übersehen wird. Der modulare Aufbau aller<br />

<strong>IMS</strong> surcon 2D Oberflächen-Inspektionssysteme ermöglicht<br />

das unkomplizierte Nachrüsten eines zusätzlichen<br />

Dunkelfeldmoduls.<br />

Ein zusätzliches hochauflösendes Dunkelfeldmodul zur<br />

Hervorhebung jedes Fehlers wird besonders <strong>für</strong> die<br />

anspruchsvollen Oberflächen in Aluminiumwalzwerken<br />

empfohlen.<br />

Länge:<br />

Messsystemdaten<br />

Konfiguration:<br />

Installationstyp:<br />

keine Einschränkung / kontinuierliche Inspektion möglich<br />

2D-Hellfeld und Dunkelfeld<br />

fest installiert oder verfahrbarer C-Rahmen<br />

Kameratyp:<br />

CMOS Zeilenkamera / Gigabit Ethernet / Camera Link<br />

Beleuchtungsquelle:<br />

High Power LED 450 nm / 630 nm / weiß<br />

größer 500 W/m² bei 500 mm Arbeitsdistanz<br />

Typische Arbeitsdistanz:<br />

400-1.500 mm<br />

Leistungsdaten<br />

Chipgröße / Framerate:<br />

bis zu 8.192 Pixel / bis zu 140 kHz<br />

Typische Auflösung:<br />

0,2 mm x 0,2 mm / 0,2 mm x 0,4 mm<br />

Messaufgabe<br />

Bildspeicher:<br />

Bildspeicherplatz:<br />

Oberflächenfehler in voller Auflösung<br />

voller Hintergrund in reduzierter Auflösung<br />

kurze Intervalle können in voller Auflösung gespeichert werden<br />

typischerweise 60 TB<br />

• 100 % Online-Inspektion mit schnellen<br />

Zeilenkameras und Hochleistungs-LEDs<br />

• erweiterte automatische Fehlererkennung in<br />

unterschiedlichen Beleuchtungswinkeln<br />

• sofortige Erkennung von periodischen Defekten,<br />

die auf Rollenschäden hinweisen, unter Ausnutzung<br />

aller Bildkanäle<br />

Bilddatei:<br />

Datenbank:<br />

offenes, verlustfrei komprimiertes TIFF-Format<br />

Microsoft SQL Server<br />

Besondere Merkmale<br />

Auswertung<br />

• zuverlässige <strong>IMS</strong>-Hardware und Gehäuse mit integrierter<br />

Kühlung gewährleisten einen langlebigen und<br />

wartungsarmen Betrieb<br />

• maßgeschneiderte Lösungen und individuelle<br />

Anpassung an die örtlichen Gegebenheiten<br />

• optionales, integriertes Gebläse zum Schutz des<br />

Systems vor Staub, Schmutz und Spritzwasser und<br />

zur Reduzierung des Wartungsaufwands<br />

• optional als C-Rahmen <strong>für</strong> höchsten Komfort und<br />

einfache Wartung in <strong>Service</strong>position lieferbar<br />

• leistungsstarke Toolsets <strong>für</strong> Leistungsoptimierung und<br />

Datenauswertung<br />

• wenden Sie die Oberflächeninspektion auf jeden<br />

Verarbeitungsschritt an, um eine schlüssige<br />

Ursachenanalyse durchzuführen<br />

• Online-Visualisierung der Ergebnisse und Berichterstellung<br />

erfolgt über angepasste Ergebnisschnittstelle<br />

• integriertes Qualitätsbewertungswerkzeug - erstellen<br />

Sie Ihre eigenen Regeln <strong>für</strong> die sofortige Ergebnisbewertung<br />

Klassifikation:<br />

Merkmale <strong>für</strong> die Klassifizierung:<br />

Qualitätsmanagement:<br />

merkmalsbasierte, vortrainierte KI<br />

parallele Klassifikation mit mehreren Klassifikatoren<br />

> 400 Merkmalswerte pro Defekt (unter Verwendung beider Bilder)<br />

regelbasierte Qualitätseinstufung<br />

30<br />

31

OBERFLÄCHEN-INSPEKTIONSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

OBERFLÄCHEN-INSPEKTIONSSYSTEME<br />

FÜR METAL SERVICE CENTER<br />

Mobile Inspector App (MIA)<br />

<strong>für</strong> Oberflächen-Inspektionssysteme<br />

Sämtliche Oberflächeninspektionsergebnisse stets<br />

zur Hand!<br />

Mit Hilfe der <strong>IMS</strong> Mobile Inspector App <strong>für</strong> surcon 2D<br />

und 3D Oberflächen-Inspektionssysteme (verfügbar <strong>für</strong><br />

iOS und Android) werden Inspektionsergebnisse mobil<br />

erlebbar.<br />

Unabhängig von dem eigenen Standort - ob im Konferenzraum<br />

oder in der Produktion – sämtliche Daten sind<br />

stets lediglich einen Fingerstreich entfernt.<br />

Die über Gesten steuerbare Oberflächenkarte ermöglicht<br />

dabei eine schnelle, intuitive Navigation durch die<br />

Inspektionsergebnisse der surcon 2D und 3D Oberflächen-Inspektionssysteme.<br />

Auf diese Weise können die detektierten Oberflächenfehler<br />

direkt mit der tatsächlichen Oberfläche des Materials<br />

verglichen werden. Selbstverständlich ist es <strong>für</strong><br />

die Komplettierung des Inspektionsberichtes möglich,<br />

eigene Bilder schnell und einfach ergänzend hinzuzufügen.<br />

Die <strong>IMS</strong> MIA Inspector App unterstützt alle surcon 2D<br />

und 3D Oberflächen-Inspektionssysteme. Selbst der<br />

gleichzeitige Zugriff auf mehrere Systeme ist möglich<br />

und bündelt somit sämtliche Inspektionsergebnisse in<br />

einer Hand.<br />

Besondere Merkmale<br />

• Touchscreen optimierte Bedienung - verfügbar <strong>für</strong><br />

iOS and Android<br />

• einfacher Zugriff auf alle Inspektionsergebnisse, wo<br />

immer sie benötigt werden<br />

• WLAN Verbindung zum lokalen Inspektionsserver<br />

• keine Cloud<br />

• einfaches Hinzufügen von Fehlerbildern<br />

• frei skalierbare Fehlerkarte<br />

32<br />

33

MEVIweb<br />

Human Machine Interface (HMI)<br />

MEVIweb<br />

Im Hause <strong>IMS</strong> entwickelte Anwendersoftware mit<br />

ausgezeichneter User Experience<br />

Die beeindruckende Performance aller <strong>IMS</strong> <strong>Messsysteme</strong><br />

definiert sich nicht ausschließlich durch deren zuverlässige<br />

Funktionsfähigkeit, konstant exakte Messergebnisse<br />

und ihre beeindruckende Lebensdauer. Auch<br />

die äußerst komfortable Benutzerfreundlichkeit ihrer<br />

Steuer- und Regelungssoftware ist ein wichtiger Faktor<br />

<strong>für</strong> den Erfolgszug unserer radiometrischen- und optischen<br />

<strong>Messsysteme</strong>.<br />

MEVIweb steht hier <strong>für</strong> die logische Weiterentwicklung<br />

des bekannten und bis dato eingesetzten Automatisierungssystems<br />

MEVInet. Im Hause <strong>IMS</strong> entwickelt, setzt<br />

dieses Human Machine Interface auf neueste Technologiestandards,<br />

die stets den User und dessen individuelle<br />

Anforderungen in den Fokus setzt.<br />

Unseren Kunden stehen <strong>für</strong> ihre individuellen<br />

Anforderungen an die Steuer- und Regelungssoftware<br />

folgende Softwareerweiterungspakete<br />

zur Verfügung:<br />

• Q Lite<br />

• Q Basic<br />

• Q Professional<br />

• Q Data Exporter *<br />

• SPS Programmierung<br />

* (nur mit Q Lite, Basic oder Professional einsetzbar)<br />

Als Automatisierungssystem der neuesten Generation<br />

erfüllt MEVIweb unter Nutzung aktuellster Soft- und<br />

Hardwaretechnologien die Aufgaben:<br />

• Messen<br />

• Steuern<br />

• Regeln<br />

• Visualisieren<br />

• Qualitätsmanagement<br />

Neben der präzisen Messtechnik wurde bei der Entwicklung<br />

besonderer Wert auf die Diagnose- und Instandhaltungsunterstützung<br />

einschließlich der Möglichkeit einer<br />

Ferndiagnose gelegt. Die Programmierung erfolgt mit<br />

Bausteinen nach IEC 61131 des Systems logi.CAD, bei<br />

der standardisierte Betriebssysteme sowie Schnittstellen<br />

eingesetzt werden.<br />

ÜBERZEUGENDE USABILITY DURCH:<br />

• Einsatz aktueller Technologien (JavaScript,<br />

NodeJS, HTML5, CSS, JSON)<br />

• Offene Kommunikation mit standardisierten,<br />

nicht-proprietären Schnittstellen<br />

• Große Testabdeckung mit Unit Tests,<br />

Integrations-Tests und Simulation<br />

• Skalierbarkeit<br />

• Plattformunabhängigkeit (Reduzierung von<br />

Abhängigkeiten)<br />

• Einheitliche Konfigurationstools & verbesserte<br />

User Experience<br />

• Konfiguration über das Web<br />

• Verwendung von Smartphones und Tablets ist<br />

möglich<br />

• Modernes Erscheinungsbild mit verschiedenen,<br />

anpassbaren Themes<br />

• Übersichtlich strukturierte, bedienerfreundliche<br />

Oberfläche<br />

• Erweiterte Funktionalität

Der Weg in die Zukunft<br />

Wir bei <strong>IMS</strong> verstehen uns als selbstlernende Organisation, deren<br />

Unternehmenskonzept auf eine dauerhaft hohe Wissenskompetenz<br />

ausgerichtet ist, die gleichzeitig die Basis <strong>für</strong> unsere hochentwickelten<br />

<strong>Messsysteme</strong> bildet: Berührungslos detektierende Systeme, die durch<br />

ihre innovativen und kundenspezifischen Entwicklungen häufig nicht<br />

nur der Zeit den entscheidenden Schritt voraus sind, sondern auch dem<br />

Wettbewerb.<br />

Ein Marktvorteil, den wir nur in enger Kooperation mit unseren Kunden als<br />

Partner erzielen und dauerhaft garantieren können. Denn die konkreten<br />

und individuellen Problemstellungen unserer Kunden sind unsere<br />

Herausforderungen <strong>für</strong> ständige Neuentwicklungen von hochentwickelter<br />

Technik, die dank präziser und gleichzeitig robuster Mechanik härtesten<br />

Bedingungen widersteht. Starke Partner aus Forschung und Technik<br />

vervollständigen unser Kompetenzteam. Das Ergebnis: Präzisionsanlagen<br />

auf höchstem Niveau <strong>für</strong> optimal überwachte Prozesse in Warmwalzwerken,<br />

Kaltwalzwerken und auch in <strong>Service</strong>centern.<br />

Weltweiter<br />

24/7-<strong>Service</strong><br />

Als Weltmarktführer <strong>für</strong> <strong>Messsysteme</strong><br />

wissen wir: Hochpräzise Technik erfordert<br />

maximales Qualitätsdenken.<br />

Dies gilt auch <strong>für</strong> unseren leistungsstarken<br />

und umfassenden <strong>Service</strong>,<br />

der unsere <strong>Messsysteme</strong> zu einer<br />

echten Full-Business-Lösung komplettiert.<br />

Weltweiter <strong>Service</strong> rund um die Uhr – den wir<br />

unseren Kunden durch unsere strategisch global<br />

verteilten <strong>IMS</strong> <strong>Service</strong>-<strong>Center</strong> bieten und garantieren.<br />

Bereits vor Auslieferung des neuen Messsystems<br />

haben Ihre Mitarbeiter die Möglichkeit einer intensiven<br />

Schulung in unserer hauseigenen Akademie <strong>für</strong> die<br />

optimale Integration des Systems in Ihre Prozessabläufe<br />

und performante Bedienung von Beginn an. Um<br />

die Wartung, Reparatur und eventuell benötigte Ersatzteile<br />

<strong>für</strong> die konstant reibungslose Funktion innerhalb<br />

Ihrer Produktionskette kümmert sich selbstverständlich<br />

unser <strong>Service</strong>-Team.<br />

Mittels Fernwartung auf höchstem technologischen<br />

Niveau sind wir in der Lage, Fehlerdiagnosen unmittelbar<br />

bei Bedarf durchzuführen und garantieren die<br />

umgehende, kompetente Unterstützung Ihrer Mitarbeiter<br />

vor Ort. Ihr Vorteil: Eine optimale Lebensdauer aller<br />

Komponenten, während die Systeme parallel den sich<br />

stetig weiterentwickelnden, technischen Anforderungen<br />

angepasst werden und bleiben.<br />

Mit den drei <strong>Service</strong>paketen – Basis, Silber und<br />

Gold – bieten wir Ihnen genau den auf Ihre Anforderungen<br />

und Bedürfnisse abgestimmten <strong>Service</strong>. Der<br />

Support über unsere gebührenfreie 24/7-Telefonhotline<br />

ist bereits Bestandteil unseres Basispakets, ab dem<br />

Silber-<strong>Service</strong> steht Ihnen der direkte Remote-Support<br />

zur Verfügung. Unser <strong>IMS</strong> Gold-<strong>Service</strong> als Rundumsorglos-Paket<br />

schließlich, gewährleistet bei Störungen<br />

den Einsatz unserer <strong>Service</strong>techniker vor Ort sowie<br />

die Ersatzteilverfügbarkeit und Lieferung in weniger als<br />

24 Stunden.<br />

Sie wünschen ein anlagenspezifisches Angebot?<br />

Gerne! Sprechen Sie uns einfach an.

<strong>IMS</strong> weltweit<br />

ÄGYPTEN<br />

A.T.S. Company<br />

AUSTRALIEN<br />

FEC Australia Pty Ltd.<br />

BRASILIEN<br />

<strong>IMS</strong> do Brasil<br />

P.R. CHINA<br />

<strong>IMS</strong> <strong>Messsysteme</strong><br />

(Shanghai) Co., Ltd.<br />

Hongjian Autome<br />

International Ltd.<br />

DEUTSCHLAND<br />

<strong>IMS</strong> <strong>Messsysteme</strong> GmbH<br />

FINNLAND<br />

Beijer Oy<br />

INDIEN<br />

<strong>IMS</strong> Maco <strong>Service</strong>s Pvt., Ltd.<br />

INDONESIEN<br />

PT. Indojaya Mitra Sarana<br />

ITALIEN<br />

Mediter S.A.S.<br />

JAPAN<br />

Nireco Corporation<br />

KOREA<br />

<strong>IMS</strong> Systems Korea Co., Ltd.<br />

MEXIKO<br />

<strong>IMS</strong>SYS Mexico S.A. de C.V.<br />

POLEN<br />

<strong>IMS</strong> Systems Poland sp. z o. o.<br />

RUMÄNIEN<br />

RICC EUROPE GmbH<br />

RUSSLAND<br />

<strong>IMS</strong> <strong>Service</strong> LLC.<br />

SCHWEDEN<br />

Olsson & Falck AB<br />

SERBIEN<br />

UNICOM d.o.o.<br />

SPANIEN<br />

Industrial Equipment and<br />

Consumables, S.L.<br />

SÜDAFRIKA<br />

REMAG (Pty) Ltd.<br />

TAIWAN<br />

Litefluid Engineering Co., Ltd.<br />

THAILAND<br />

EUROSIA Trading Co., Ltd.<br />

TÜRKEI<br />

<strong>IMS</strong> <strong>Metal</strong>urji Servis Ltd., Ști.<br />

UNGARN<br />

RICC EUROPE GmbH<br />

USA<br />

<strong>IMS</strong> Systems Inc.<br />

VENEZUELA<br />

<strong>IMS</strong> Venezuela C.A.<br />

VEREINIGTE<br />

ARABISCHE EMIRATE<br />

<strong>IMS</strong> Maco<br />

Measuring Systems (FCZ)<br />

VEREINIGTES KÖNIGREICH<br />

TRC Poole<br />

VIETNAM<br />

<strong>IMS</strong> Systems Vietnam Co., Ltd.<br />

Cuong Phat Co., Ltd.

<strong>IMS</strong> als Vorreiter<br />

Seit der Firmengründung im Jahre 1980 stellt sich <strong>IMS</strong> erfolgreich den stetig wachsenden<br />

Anforderungen der Walzwerksindustrie an hochpräzise <strong>Messsysteme</strong>.<br />

Das Ergebnis: Ein Produktportfolio hoch performanter, berührungslos detektierender<br />

Systeme, das sämtliche in Ihren Walzstraßen und Prozesslinien anfallenden<br />

Messaufgaben abdeckt. Herausragende Systementwicklungen, von denen <strong>IMS</strong><br />

zahlreiche weltweit als erster Hersteller auf den Markt gebracht und sich damit<br />

als Marktführer etabliert hat.<br />

1981 – 1983<br />

Ablösung der herkömmlichen<br />

analogen Technologien<br />

durch die Entwicklung<br />

von Mikroprozessortechniken<br />

(1981) sowie der<br />

Inbetriebnahme des ersten<br />

optischen Breitenmesssystems<br />

(1983)<br />

1988 FIRST<br />

2. Generation<br />

Multikanal-Profilmesssystem<br />

Markteinführung der zweiten<br />

Generation monoskopischer<br />

Isotopen-Dickenmesssysteme<br />

(Gammastrahlung) <strong>für</strong> Flachprodukte<br />

1995 FIRST<br />

3. Generation Multikanal-<br />

Profilmesssystem<br />

Markteinführung der ab der 3.<br />

Generation auf Röntgenstrahlung<br />

basierenden Dicken-<strong>Messsysteme</strong><br />

<strong>für</strong> Flachprodukte<br />

1997 FIRST<br />

Markteinführung<br />

Bandkantenprofilmesssystem<br />

Edge<br />

Drop<br />

Das erste radiometrische<br />

Bandkantenprofilmesssystem<br />

<strong>für</strong> die hochauflösende<br />

Messung von<br />

Banddicke, Keil und<br />

Bandquerprofil wird<br />

in Betrieb genommen<br />

2001 FIRST<br />

Markteinführung<br />

Bandplanheits-Messsystem<br />

TopPlan<br />

Präsentation des<br />

dreidimensional<br />

und berührungslos<br />

messenden, optischen<br />

Bandplanheits-Messsystems<br />

TopPlan<br />

2008 FIRST 2014 FIRST<br />

Entwicklungsstart<br />

surcon 3D Oberflächeninspektionssystem<br />

Als erster Hersteller weltweit<br />

entwickelt <strong>IMS</strong> ein 3D Oberflächeninspektionssystem,<br />

welches in der Lage ist mittels<br />

Laserschnittverfahren die<br />

Oberflächenqualität von Brammen<br />

oder Knüppeln selbst<br />

bei Temperaturen von über<br />

1.000°C zu detektieren<br />

2010<br />

Markteinführung Knüppel-<br />

Konturmessung<br />

Das erste Messsystem <strong>für</strong><br />

die Dimensionsmessung<br />

von heißen Knüppeln und<br />

Profilen wird erfolgreich in<br />

Betrieb genommen<br />

Markteinführung Camera-Cluster-Systeme<br />

(CCS)<br />

Erster Einsatz der kompakten<br />

Camera-Cluster-Systeme (CCS)<br />

<strong>für</strong> die Breite, Loch und Kantenrisserkennung,<br />

Streifenbreitenmessung,<br />

Planheits- und<br />

Ebenheitsmessung, Tafelgeometriemessung<br />

sowie Feinstlochsuche<br />

2017 FIRST<br />

Erster Einsatz XRD<br />

Phasengehaltsmessung<br />

Erfolgreiche Inbetriebnahme<br />

des ersten, auf<br />

Röntgenbeugung<br />

basierenden<br />

Online-Phasengehaltsmesssystems<br />

in einer Feuerverzinkungslinie<br />

2020<br />

Erster Einsatz<br />

Laserdickenmesssystem<br />

Das erste Laserdickenmesssystem<br />

<strong>für</strong> Kaltband wird in einer<br />

Längsteilscherenlinie erfolgreich<br />

installiert und in Betrieb<br />

genommen<br />

2022 FIRST<br />

Entwicklung magnetische<br />

Bandplanheitsmessung<br />

Alternativ zu herkömmlichen<br />

Planheitsmessrollen<br />

entwickeltes, magnetisches<br />

Bandplanheitsmesssystem<br />

<strong>für</strong> zugbehaftetes Band<br />

1981<br />

2002 FIRST<br />

HEUTE<br />

1984 FIRST<br />

1. Generation Multikanal-Profilmesssystem<br />

Markteinführung der<br />

ersten Generation<br />

monoskopischer Isotopen-Dickenmesssysteme<br />

(Gammastrahlung) <strong>für</strong><br />

Flachprodukte<br />

1990<br />

Markteinführung Rohrdicken-Messsystem<br />

Das erste, hoch performanten<br />

Messsystem <strong>für</strong><br />

die berührungslose,<br />

kontinuierliche Messung<br />

von Rohrdicke, Geometrie,<br />

Kontur sowie Position<br />

wird erfolgreich in Betrieb<br />

genommen<br />

1996<br />

1999<br />

Entwicklung moderner<br />

Röntgenkomponenten<br />

Hausinterne Entwicklung von<br />

speziell <strong>für</strong> den Einsatz in <strong>IMS</strong><br />

<strong>Messsysteme</strong>n optimierten Röntgengeneratoren<br />

und Steuergeräten<br />

Markteinführung<br />

Beschichtungsmesssystem<br />

<strong>IMS</strong>pect<br />

Inbetriebnahme des<br />

ersten, optischen Beschich-tungsmesssystems<br />

<strong>für</strong> die Bestimmung der<br />

Auflagendicken bei Vorund<br />

Nachbehandlungen<br />

mit Chromaten, Titan,<br />

Zirkonium-Verbindungen<br />

sowie bei chromfreien<br />

Vorbehandlungen<br />

Erster Einsatz Datenarchivierungssystem<br />

MEVInet-Q<br />

Die erste Version des mit skalierbarer<br />

Software ausgestatten Datenarchivierungssystems<br />

MEVInet-Q <strong>für</strong> die automatisierte<br />

Erfassung und Visualisierung<br />

von relevanten Messdaten kommt zum<br />

Einsatz<br />

2009 FIRST<br />

2013<br />

2015 FIRST<br />

Erster Einsatz<br />

Radarbreitenmessung<br />

Erstmals wird ein speziell <strong>für</strong> den<br />

Einsatz unter widrigsten Umgebungsbedingungen<br />

in Warmwalzwerken<br />

entwickeltes, auf<br />

Radartechnik basierendes Messsystem<br />

in Betrieb genommen<br />

Produktionsstart<br />

XR-Dickenmesssystem in den USA<br />

Die US-amerikanische Tochter <strong>IMS</strong> Systems,<br />

Inc. startet mit der Produktion von Röntgen-<br />

Dickenmesssystemen in überarbeiteter Form als<br />

kompakte, modulare Lösung <strong>für</strong> die Messung der<br />

Banddicke in Kaltwalzwerken und Prozesslinien<br />

Weiterentwicklung Datenarchivierungssystem MEVInet-Q2<br />

Optimierung der Qualitätsdatenarchivierung MEVInet-Q sowie deren automatisierter<br />

Bewertung von Messdaten im Rahmen der Qualitätssicherung<br />

über den gesamten Produktionsprozess vom Warmband, über Kaltband, der<br />

Materialveredlung bis hin zur Adjustage<br />

Markteinführung Röntgen-Kompaktgenerator mit Steuergerät<br />

Der Einbau des zu einem Bauteil kombinierten Röntgen-Kompaktgenerators<br />

und des Steuergeräts in Messbügel vereinfacht die Installation, ermöglicht<br />

eine schnellere Regelung sowie einen störungsfreien Betrieb des Systems<br />

2019 FIRST<br />

2021 FIRST<br />

Erster Einsatz<br />

Radar-Dickenmesssystem<br />

Speziell <strong>für</strong> die rauen Umgebungsbedingungen<br />

in Warmwalzwerken<br />

entwickelt wird das<br />

erste Radar-Dickenmessystem<br />

in einer Steckel-Mill in Betrieb<br />

genommen<br />

Entwicklung des Inclusion<br />

Detection System (IDS)<br />

Das auf dem magnetischen<br />

Streufluss-Prinzip basierende,<br />

speziell <strong>für</strong> die Früherkennung von<br />

inneren Defekten und Schalendefekten<br />

in kaltgewalzten<br />

Bandstählen entwickelte Inclusion<br />

Detection System (IDS) wurde<br />

bereits erfolgreich in Betrieb<br />

genommen

„Verantwortung bedeutet,<br />

sich fehlende Nachhaltigkeit<br />

selbst vorzuhalten.“<br />

(Ronny Boch, Geologe, freier Autor)<br />

Ressourcenschonung<br />

durch Präzision aus<br />

Leidenschaft und Qualität<br />

aus Überzeugung<br />

Wir bei <strong>IMS</strong> sind uns als Weltmarktführer <strong>für</strong> <strong>Messsysteme</strong><br />

unserer gesellschaftlichen Verpflichtung des<br />

nachhaltigen Wirtschaftens bewusst!<br />

Um unseren Kunden, Lieferanten und auch Stakeholdern<br />

einen transparenten Überblick über konkret umgesetzte<br />

Maßnahmen innerhalb der <strong>IMS</strong> Group geben zu<br />

können, haben wir in enger Anlehnung an die Grundsätze<br />

der Corporate Social Responsibility (CSR) das Projekt<br />

<strong>IMS</strong>ocial initiiert.<br />

<strong>IMS</strong>ocial ist <strong>für</strong> uns bei der <strong>IMS</strong> aber mehr als nur ein<br />

Projekt! <strong>IMS</strong>ocial ist eine Überzeugung und steht <strong>für</strong> die<br />

Werte der Unternehmensphilosophie.<br />

Unser Bestreben ist es, nicht nur unsere Produkte und<br />

Kundenbeziehungen nachhaltig zu gestalten, sondern<br />

wir haben den gleichen Anspruch an unsere soziale,<br />

ökologische und ökonomische Verantwortung.<br />

Der erste Gedanke in Zusammenhang mit den berührungslos<br />

detektierenden <strong>Messsysteme</strong>n von <strong>IMS</strong> <strong>für</strong><br />

die Stahl-, Nichteisenmetall- und Aluminiumindustrie<br />

ist sicher nicht der, der aktiven Ressourcenschonung.<br />

Richtig ist aber, dass unsere Isotopen-, Röntgen- und<br />

optischen <strong>Messsysteme</strong> genau das tun: Ressourcen<br />

einsparen und schonen!<br />

Das Produktportfolio von <strong>IMS</strong> umfasst zahlreiche Messysteme<br />

und -verfahren <strong>für</strong> die unterschiedlichsten<br />

Messarten. Unsere Systeme liefern und dokumentieren<br />

sowohl in Warmwalz- und Kaltwalzwerken als auch in<br />

<strong>Service</strong> <strong>Center</strong>n unter härtesten Bedingungen täglich<br />

präziseste Messergebnisse. Auf diese Weise können<br />

bereits während der Herstellungsprozesse in den Anlagen<br />

frühzeitig Materialfehler, Oberflächenunebenheiten,<br />

Toleranz- sowie Maßabweichungen und viele weitere<br />

Faktoren, die im ungünstigsten Fall zu einem späteren<br />

Materialausschuss führen würden, aufgezeigt werden.<br />

Denn je eher minimalste Fehler, die in Stahlerzeugnissen<br />

bereits zu Unbrauchbarkeiten führen können, erkannt<br />

werden, desto schneller können Bearbeitungsprozesse<br />

korrigiert werden.<br />

Genau das ist ein großer Beitrag <strong>für</strong> den aktiven Klimaschutz.<br />

Die Neuproduktionen <strong>für</strong> fehlerhafte Erzeugnisse<br />

entfallen, somit auch der neuerliche Einsatz von<br />

Energie sowie Wasser und die Ausschussrate wird<br />

ebenfalls deutlich gesenkt.<br />

Erfahren Sie mehr über <strong>IMS</strong>ocial und besuchen Sie uns<br />

auf www.imsocial.info!

<strong>IMS</strong> <strong>Messsysteme</strong> GmbH<br />

Dieselstraße 55<br />

42579 Heiligenhaus<br />

Telefon: +49 (0) 2056 / 975 – 0<br />

Fax: +49 (0) 2056 / 975 – 140<br />

Mail: info@ims-gmbh.de<br />

www.ims-gmbh.de | www.ims-experts.com | www.imsocial.info