Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

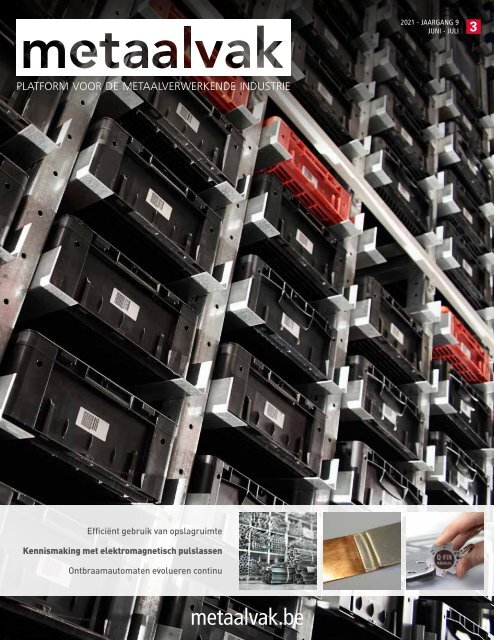

<strong>2021</strong> - JAARGANG 9<br />

JUNI - JULI 3<br />

PLATFORM VOOR DE METAALVERWERKENDE INDUSTRIE<br />

etaalvak<br />

Efficiënt gebruik van opslagruimte<br />

Kennismaking met elektromagnetisch pulslassen<br />

Ontbraamautomaten evolueren continu<br />

metaalvak.be

More information<br />

can be found on<br />

our website.<br />

Simultaneous turning<br />

with the CNC PILOT 640<br />

Dynamic Efficient Protecting<br />

Discover how to rough and finish complex contours in a single step. On lathes with a tiltable third axis, the HEIDENHAIN<br />

CNC PILOT 640 lathe control enables 3-axis simultaneous turning. The required tool-angle optimization can be easily programmed<br />

at the machine, letting you create complex parts with high-efficiency turning processes that maneuver around interfering<br />

geometries. You can also benefit from tools for High Dynamic Turning (HDT).<br />

HEIDENHAIN NV 1760 Roosdaal, Belgium Phone +32 54 34 31 58 www.heidenhain.be<br />

Angle Encoders Linear Encoders Contouring Controls Digital Readouts Length Gauges Rotary Encoders

Probeer nu<br />

Connected Manufacturing Basic<br />

1 maand gratis<br />

Connected Manufacturing<br />

VERBONDEN, TRANSPARANT, EFFICIËNT.<br />

Ontdek nu de toekomst van gereedschapsbeheer.

XL MACHINES<br />

EXTRA LARGE MACHINING POWER<br />

Mazak heeft al tientallen jaren ervaring in de grootverspaning.<br />

Het aanbod XL-machines loopt uiteen van horizontale<br />

Integrex-machines met maximaal 8.000 mm centerlengte<br />

en 15 ton laadgewicht, via de horizontale bewerkingscentra<br />

en de verticale Integrex werkstukken met een draaicirkel<br />

tot 3.500mm, tot de FJW en Versatech portaalmachines met<br />

een X-as bereik tot 11.000 mm.<br />

Meer weten over onze XL-machines ?<br />

Bel +32 (0)16 39 16 11 of mail naar sales@mazak.be<br />

www.mazakeu.be

Samen het bad in<br />

Voorwoord<br />

Lassen. Van zodra de mens werktuigen begon op te nemen, zocht hij ook een manier om ze te<br />

verbinden. Wist u dat de eerste sporen van lassen teruggaan tot de Brons- en Ijzertijd. En dat een<br />

oude Griek van geschiedschrijver Herodotos het etiket kreeg van uitvinder van het lassen? Een<br />

dergelijke verreikende geschiedenis zegt iets over hoe fundamenteel lassen wel verbonden is met het<br />

maatschappelijk leven. Tot de elektrische boog zelf, die vandaag de wereld van het lassen dirigeert,<br />

bleef het wel wachten tot 1801. Sindsdien is dit uitgegroeid tot de meest gebruikte vorm om metalen<br />

metallurgisch te verbinden. In die 200 jaar volgden talrijke ontwikkelingen elkaar op, allemaal om de<br />

kwaliteit en het toepassingsgebied van booglassen verder te vergroten.<br />

MIG/MAG- en TIG-lassen mogen zich vandaag nog steeds de werkpaarden van het lassen noemen.<br />

De meeste materialen laten zich op deze manier immers vlot met elkaar verbinden. Lastechnieken ook<br />

die goed bekend en dus bemind zijn bij lassers. Maar uiteraard geen regel zonder uitzondering. Voor<br />

die toepassingen waar de fysische beperkingen van deze lasprocedés doorslaggevend zijn, blijft de<br />

lastechniek zich voortdurend verder ontwikkelen. Een zo een voorbeeld zijn ongelijksoortige metalen<br />

met een heel verschillend smeltpunt. Wanneer deze metalen niet in hetzelfde smeltbad te krijgen zijn,<br />

moet er gekeken worden naar andere manier om ze stabiel te verbinden.<br />

Drukprocessen bijvoorbeeld werken dan op een heel andere manier. Explosielassen bijvoorbeeld.<br />

Maar de laatste jaren ging vooral elektromagnetisch pulslassen binnen die groep van lasprocessen<br />

met de nodige (onderzoeks)aandacht lopen. Een lastechniek die vandaag eigenlijk ook al marktrijp<br />

(met commercieel beschikbare apparatuur) is en bijzonder veel potentieel toont. Vooral dan voor<br />

toepassingen in de sanitaire sector waar vaak moeilijke combinaties van metalen op het menu staan.<br />

Ten opzichte van de klassieke aanpak van solderen waar net veel handenarbeid aan te pas komt, kan<br />

er vooral tijd gewonnen worden en schaarse arbeidskrachten uitgespaard. Want wie heeft er dezer<br />

dagen nog lassers op overschot?<br />

Het bewijst nog maar eens dat we altijd opnieuw onze verworvenheden durven en moeten in vraag<br />

stellen. Wat gisteren de beste manier van handelen was, is dat niet noodzakelijk morgen. Zeker in de<br />

wereld van technologie, waar men eigenlijk nooit echt helemaal stilstaat. Dat kan gaan door nieuwe<br />

technieken of nieuwe productietechnologie op de werkvloer te introduceren, maar evengoed door na<br />

te denken over de organisatie. Leggen mijn goederen nog steeds de meest efficiënte route af binnen<br />

het bedrijf? Er kunnen bewerkingsstappen bijgekomen of weggevallen zijn of elders ruimte gecreëerd<br />

voor een magazijn. Durf ook hierin reorganiseren, want elke meter die uw producten en uw mensen<br />

minder moeten bewegen, is winst in tijd en efficiëntie.<br />

Misschien een ideale denkoefening voor de traditioneel wat kalmere zomermaanden?<br />

Veel leesplezier!<br />

Valérie Couplez

Platform & website over de<br />

metaalverwerkende industrie<br />

metaalvak.be<br />

Jaargang 9 • Nummer 3 <strong>2021</strong><br />

etaalvak<br />

Verschijnt 6 x per jaar<br />

Verantwoordelijke Uitgever<br />

8 Geautomatiseerd booglassen: sneller en<br />

eenvoudiger dan ooit<br />

10 Gulden regels om plooien snel, kwalitatief<br />

en efficiënt te laten verlopen<br />

Domein De Herten<br />

Hertsbergsestraat 4<br />

B-8020 Oostkamp<br />

+32 50 36 81 70<br />

info@louwersmediagroep.be<br />

louwersmediagroep.be<br />

Eindredactie<br />

Valérie Couplez<br />

Redactieteam<br />

Valérie Couplez, Johan Debaere, Piet Debisschop<br />

Bladmanager<br />

Freddy Fierens<br />

f.fierens@louwersmediagroep.be<br />

Secretariaat<br />

Sarah Dierick<br />

Elke Kina<br />

traffic@louwersmediagroep.be<br />

Advertenties<br />

wetransfer.com<br />

Onder vermelding van naam en project<br />

Adresgegevens:<br />

Hertsbergsestraat 4, B-8020 Oostkamp<br />

+32 50 36 81 70<br />

traffic@louwersmediagroep.be<br />

Abonnementsprijs<br />

België: € 63,00 per jaar excl. BTW<br />

Buiten België: € 90,00 per jaar excl. BTW<br />

ING<br />

IBAN nr. BE33 3631 9320 5246<br />

BIC: BBRUBEBB<br />

t.n.v. Louwers Mediagroep<br />

o.v.v. Platform <strong>Metaalvak</strong><br />

Adreswijzigingen<br />

Schriftelijk ten minste drie weken voor<br />

verhuizing.<br />

Opzeggingen<br />

Indien twee maanden voor het verstrijken van<br />

de abonnementsperiode geen schriftelijk bericht<br />

van opzegging is ontvangen, wordt het abonnement<br />

automatisch met een jaar verlengd.<br />

Doelgroep<br />

metaalconstructiebedrijven, plaatbewerkingsbedrijven,<br />

verspanende industrie, matrijzenbouwers,<br />

lakkerijen, slijperijen, fabrikanten, toeleveranciers,<br />

invoerders, groothandelaars, (toe)leveranciers,<br />

opleidingscentra, adviesbureaus en onderzoeksbureaus<br />

en brancheorganisaties.<br />

Vormgeving /Art-direction<br />

studio@louwersmediagroep.be<br />

+32 50 36 81 70<br />

Drukwerk<br />

Drukkerij Hendrix, Peer<br />

Niets uit deze uitgave mag worden overgenomen of<br />

vermenigvuldigd zonder uitdrukkelijke toestemming van<br />

de uitgever en zonder bronvermelding. Hoewel dit blad op<br />

zorgvuldige wijze en naar beste weten is samengesteld kunnen<br />

uitgever en auteurs op geen enkele wijze instaan voor de juistheid<br />

of volledigheid van de informatie. Zij aanvaarden dan ook geen<br />

enkele aansprakelijkheid voor schade, van welke aard ook, die het<br />

gevolg is van handelingen en/of beslissingen die gebaseerd zijn<br />

op deze informatie.<br />

8<br />

14<br />

34<br />

14 Automatische gereedschapswisselaar<br />

vermindert installatietijd en<br />

ontlast operatoren<br />

18 Stabiele, flexibele machines maken<br />

enkelstuksproductie mogelijk<br />

22 De Pen: Pieter Timmermans,<br />

Gedelegeerd bestuurder VBO<br />

26 Kennismaking met<br />

elektromagnetisch pulslassen<br />

32 Herstelling van een motorblok in<br />

nodulair gietijzer<br />

34 Tekort aan lassers oplossen met een<br />

lascobot of een lasrobot?<br />

36 Bewaking van cnc-freesprocessen met<br />

zintuiglijke precisie<br />

40 Waar de technologische klok nooit stilstaat:<br />

ontbraamautomaten evolueren continu<br />

42 Goede showroom heeft meer<br />

overtuigingskracht dan beste<br />

vertegenwoordiger<br />

44 Logistieke sector omarmt<br />

nieuwe technologie<br />

46 Efficiënt gebruik van opslagruimte<br />

50 Specialist in terrasoverkappingen<br />

investeert in plateauliftsystemen voor<br />

opslag verfpoeders

Inhoud<br />

53 Veiligheidsperimeters als<br />

geïntegreerde oplossing<br />

54 Niet langer plaatsgebrek voor de opslag<br />

van metalen platen, profielen en buizen<br />

56 Product en knowhow op voorraad<br />

58 CMMS voor reactieve, preventieve en<br />

predictieve onderhoudsplannen<br />

60 De industrie draaiende houden<br />

53<br />

64 Klaar voor een nieuw tijdperk in<br />

2D-lasersnijtechnologie: nog sneller,<br />

betrouwbaarder en nauwkeuriger<br />

68 Perfecte afwerking dankzij<br />

geautomatiseerde oppervlakteafwerking<br />

70 <strong>Metaalvak</strong> partners<br />

54<br />

68<br />

Cover: iStock<br />

<strong>2021</strong> - JAARGANG 8<br />

JUNI - JULI 3<br />

PLATFORM VOOR DE METAALVERWERKENDE INDUSTRIE<br />

36<br />

56<br />

metaalvak<br />

PLATFORM VOOR DE METAALVERWERKENDE INDUSTRIE METAALVAK.BE JAARGANG8<br />

3<br />

Efficiënt gebruik van opslagruimte<br />

Kennismaking met elektromagnetisch pulslassen<br />

Ontbraamautomaten evolueren continu<br />

metaalvak.be<br />

50<br />

60<br />

Blijf gratis en eenvoudig op de hoogte<br />

van het laatste nieuws.<br />

Volg ons op social media en meld<br />

je aan voor onze nieuwsbrief!<br />

metaalvak.be

GEAUTOMATISEERD BOOGLASSEN:<br />

SNELLER EN EENVOUDIGER DAN OOIT<br />

De schaarste aan technisch geschoold personeel laat zich misschien nog het meeste voelen bij het lassen. TRUMPF lanceert daarom zijn<br />

allereerste systeem voor geautomatiseerd booglassen. De TruArc Weld 1000 wordt geleverd met een cobot. Van zodra de operator de<br />

cobot manueel over de component geleid heeft, kan hij automatisch de las uitvoeren. Aanzienlijk efficiënter dan handmatig mogelijk<br />

zou zijn en ook intrinsiek veilig. De cobot is immers CE gekeurd en goedgekeurd door TÜV Oostenrijk. Binnenkort kan u dit toestel live<br />

ontdekken in de showroom van verdeler V.A.C. MACHINES.<br />

Tekst: Valérie Couplez Beeld: V.A.C. MACHINES<br />

In tegenstelling tot conventionele industriële robots, kunnen operatoren<br />

in interactie gaan met een cobot door hem bij de hand te nemen en<br />

over een stuk te geleiden. Een ingebouwde sensor verzekert dat hij vlot<br />

reageert. TRUMPF heeft de cobot uitgerust met een besturingseenheid.<br />

Hiermee kunnen gebruikers het begin en eindpunt van de las opslaan,<br />

net als tussenpunten, die samen het lasprogramma uitmaken. De sturing<br />

van de cobot omvat bovendien templates voor lasprogramma’s en<br />

-parameters die inspelen op verschillende scenario’s, zoals bijvoorbeeld de<br />

dikte van het plaatmateriaal. In combinatie met de besturingseenheid op<br />

de lastoorts vereenvoudigt dit het programmeren enorm. Gebruikers zijn<br />

zo al na enkele minuten aan het lassen met de TruArc Weld 1000. Er is<br />

quasi geen ervaring nodig om het systeem te kunnen bedienen.<br />

Gebruikers geven de start- en eindpunten van de las in op de besturingseenheid<br />

van de lastoorts. Ze bewegen de robotarm eenvoudig manueel van tussenpunt<br />

naar tussenpunt. Lasparameters en -templates worden opgeslagen in de machine.<br />

De TruArc Weld 100 is een geautomatiseerd systeem<br />

voor booglassen. Een cobot voert het lassen uit.<br />

8 |

Uitstekende resultaten voor kleine series<br />

De TruArc Weld 1000 biedt een geautomatiseerd alternatief voor heel<br />

wat stukken die gebruikers normaal manueel zouden lassen. Dankzij de<br />

snelle programmering, beschikken producenten nu over een betaalbare<br />

manier om korte productiebatches en zelfs enkelstuks te verwerken, zelfs<br />

wanneer de stukken maar om een korte lasnaad vragen. De TruArc Weld<br />

levert reproduceerbare rechte en effen lasnaden af, verhindert lasspatten<br />

en biedt een bijzonder hoge verwerkingskwaliteit.<br />

De cobot van de TruArc Weld 1000 last een 25 mm plaatje<br />

op een gebogen plaat van 8 mm met in totaal vijf lasnaden.<br />

De TruArc Weld 1000 is ontworpen om zo snel te kunnen<br />

programmeren dat ze zelf rendeert voor enkelstuks.<br />

Simultane set-up en lassen<br />

Binnenin de TruArc Weld 1000 bevindt zich een tussenschot dat naar<br />

om hoog en om laag kan. Dit stelt gebruikers in staat om het werkgebied<br />

op te splitsen en te kiezen tussen de lassen van een groot werkstuk<br />

(één station) of verschillende kleinere (twee stations). Wanneer<br />

er met één station gewerkt wordt, kan de cobot stukken lassen tot<br />

2.000 x 600 x 600 mm. Andere ratio’s van de lengte en breedte zijn<br />

mogelijk in functie van de dimensies van het stuk. Wanneer er met<br />

twee stations gewerkt wordt, kan de TruArc Weld 1000 stukken aan tot<br />

600 x 600 x 600 mm. Om gemakkelijk beide stations te bereiken beweegt<br />

de cobot zich langs een lineaire as tussen twee posities. Terwijl er aan de<br />

ene kant gelast wordt, kan de operator intussen het volgende stuk aan<br />

de andere kant al opspannen. Het cobotprogramma kan automatisch van<br />

het ene naar het andere station getransfereerd worden.<br />

Klaar voor gebruik zonder training<br />

Klanten kunnen zelf de oplevering van de CE-conforme TruArc Weld 1000<br />

uitvoeren in slechts enkele uren met behulp van de speciale video tutorials.<br />

Van de lasdraad tot de lasparameters, het systeem wordt geleverd met alles<br />

wat nodig is om meteen te kunnen lassen. De machineoperatoren hoeven<br />

geen extra training te volgen. De videotutorials bevatten alle informatie<br />

die nodig is om snel de cobot te leren bedienen en programmeren. ■<br />

De TruArc Weld 1000 is uitgerust met twee stations.<br />

Een tussenschot kan omhoog en omlaag komen om<br />

gebruikers te laten kiezen tussen het lassen van een<br />

groot stuk of verschillende kleinere.<br />

| 9

Gulden regels om plooien<br />

snel, kwalitatief en efficiënt<br />

te laten verlopen<br />

Een juiste plooi begint met de juiste machine en gereedschappen. Maar hoe geavanceerd de technologie ook mag zijn, de kennis<br />

en ervaring van de man aan de plooibank blijven ook zeer belangrijke troeven. In dit artikel proberen we enkele gulden regels<br />

samen te vatten die het plooiproces, van bij het ontwerp in kantoor tot aan de uitvoering aan de plooibank op de werkvloer, zo<br />

snel, kwalitatief en efficiënt mogelijk kunnen maken.<br />

Tekst: Valérie Couplez Beeld:iStock<br />

U doet er goed aan om op geregelde tijdstippen uw<br />

CNC-programma’s aan een review te onderwerpen<br />

om de checken of er nieuwe oplossingen bestaan om<br />

het plooiproces te optimaliseren.<br />

10 |

‘Of het nu als operator,<br />

als programmeur of als<br />

tekenaar is, probeer<br />

altijd bij te leren’<br />

De slimme operator gebruikt niet alleen zijn<br />

plooibank, maar ook de volledige omgeving<br />

errond om een ergonomisch werkstation<br />

te creëren. Dat moet ervoor zorgen dat<br />

de werkstukken op een eenvoudige en<br />

ergonomisch manier kunnen worden ingeladen<br />

en afgeladen en dat tegelijkertijd alle materiaal<br />

dat hij eventueel kan nodig hebben dicht bij<br />

de hand is. Daarnaast doet hij er goed aan om<br />

na te denken over alle mogelijke bewerkingen<br />

die nog volgen nadat de batch is afgewerkt.<br />

Door de werkstukken slim neer te leggen<br />

op palletten in functie van wat komen zal,<br />

kunnen ook de operatoren die er mee aan<br />

de slag moeten efficiëntiewinst boeken. Dat<br />

kunnen lassers zijn, monteurs … Als het vaak<br />

om gelijkaardige stukken gaat of stukken die<br />

dezelfde flow binnen het bedrijf doorlopen,<br />

kan het interessant zijn om te investeren in<br />

specifieke karren en trolleys die de behandeling<br />

van werkstukken netjes en snel laten verlopen.<br />

Optimaliseren van plooiprogramma’s<br />

Een CNC-programma maken alleen dat tot het<br />

eind van de dagen kan dienen volstaat niet<br />

meer. U doet er goed aan om op geregelde tijdstippen<br />

uw CNC-programma’s aan een review<br />

te onder werpen om te checken of er nieuwe<br />

oplossingen bestaan om het plooiproces te<br />

opti maliseren. Dat kan ofwel omdat de kennis<br />

en ervaring van de operator gegroeid zijn ofwel<br />

omdat er nieuwe technieken of machines zijn<br />

die de plooier meer mogelijkheden geven om<br />

bestaande uitdagingen het hoofd te bieden.<br />

Standaardiseren van<br />

machinebewerkingen<br />

Ook machinebewerkingen kunnen gestandaardi<br />

seerd worden. Dat gebeurt dan door<br />

werkstukken zodanig op te splitsen dat dezelfde<br />

gereedschappen en matrijzen langer gebruikt<br />

kunnen worden. Dit zal vanzelfsprekend niet<br />

altijd mogelijk zijn, omdat de stukken niet op<br />

te delen vallen of omdat het de planning niet<br />

ver genoeg vooruit kan kijken. Maar waar het<br />

mogelijk is, kan het veel tijd helpen besparen bij<br />

de set-up van de plooibank en de vervanging<br />

van de gereedschappen. Hoe zwaarder en hoe<br />

groter de stukken, hoe meer deze invalshoek<br />

het overwegen waard is. ❯<br />

| 11

Service Solutions For Dynamic Logistic Systems<br />

VERKOOP, SERVICE<br />

& ONDERHOUD VAN<br />

DYNAMISCHE<br />

OPSLAGSYSTEMEN<br />

NIEUW & OCCASIE<br />

DDD Technics bv<br />

Bettestraat 25<br />

B-9190 Stekene<br />

T +32 3 283 83 11<br />

E info@dddtechnics.be<br />

Lean-Lift® Rotomat® Multispace® Lockomat®®<br />

Tot 90% ruimtebesparing<br />

Verhoogt de productiviteit in<br />

uw bedrijf<br />

Ergonomisch<br />

Veilig<br />

Betere stockcontrole<br />

Accuratere picking<br />

Opslagmogelijkheden<br />

op maat van uw<br />

behoeften<br />

Gereedschappen<br />

Tooling<br />

Onderdelen<br />

PBM en werkkledij<br />

...<br />

Klaar voor de toekomst<br />

met<br />

Intralogistiek 4.0 met<br />

intiutieve en webbased<br />

controllers.<br />

Koppeling met vrijwel alle ERP<br />

systemen mogelijk dankzij<br />

handige interface<br />

www.dddtechnics.be<br />

DDD Technics bv - uw Exclusieve partner voor Hänel producten in België

Ook machinebewerkingen kunnen gestandaardiseerd<br />

worden. Dat gebeurt dan door werkstukken zodanig op<br />

te splitsen dat dezelfde gereedschappen en matrijzen<br />

langer gebruikt kunnen worden.<br />

Oplossingen voorstellen<br />

Een operator aan een plooibank moet zich altijd<br />

proactief opstellen, of hij nu over veel ervaring<br />

beschikt of net om de hoek komt kijken.<br />

Wanneer er zich problemen of uit dagingen<br />

stellen met bepaalde stukken, praat er dan<br />

over met andere operatoren of zelfs met de<br />

mensen in de tekenkamer. Door alternatieve<br />

manieren voor te stellen om het stuk te<br />

bewerken, kan het een betere maakbaarheid<br />

krijgen. Een colla boratieve omgeving zorgt<br />

ook voor een fijnere werk plek waar ruimte is<br />

voor creativiteit om het werk te verbeteren. Dit<br />

geldt uiteraard voor elk bewerkings proces, niet<br />

voor plooien alleen.<br />

Blijven leren en communiceren<br />

Of het nu als operator, als programmeur of als<br />

tekenaar is, probeer altijd bij te leren. Zowel<br />

van andere collega’s als door het volgen van<br />

opleidingen. Op vlak van technologie is niks<br />

in steen gebeiteld. Ook plooien blijft zich<br />

evolueren. Door altijd de ambitie te koesteren<br />

om beter te willen worden in wat je doet en<br />

door in dialoog te treden met anderen kunnen er<br />

nieuwe oplossingen ontstaan om de veiligheid<br />

en efficiëntie op de werkvloer te verhogen. ■<br />

| 13

AUTOMATISCHE GEREEDSCHAPSWISSELAAR<br />

VERMINDERT INSTALLATIETIJD EN ONTLAST OPERATOREN<br />

Aangezien maakbedrijven vandaag steeds meer kleinere series produceren, moeten de gereedschappen ook vaker gewisseld worden.<br />

De installatie van de machine neemt zo tot 70% van het buigproces in beslag. Het kost de operatoren veel krachten, want niet alleen de<br />

metaalplaten zelf, maar ook de gereedschappen zijn zwaar. Met de Modular Tool Changer, gekoppeld aan de processoftware ByVision<br />

Bending, biedt Bystronic dé oplossing om de installatietijd bij de Xpert Pro plooibanken aanzienlijk te versnellen en tegelijkertijd het<br />

leven van het personeel te vergemakkelijken.<br />

Tekst: Johan Debaere Beeld: Bystronic<br />

“We weten uit ervaring dat het bedienen van een plooibank geen sinecure<br />

is. De operatoren moeten niet alleen metalen platen op de machine<br />

leggen, maar ook de zware buiggereedschappen uit het magazijn halen<br />

en op de machine hijsen. Bovendien kost dit niet alleen krachten, maar<br />

ook veel tijd, zeker nu er meer en meer kleinere batches geproduceerd<br />

worden”, stelt sales manager Benelux Hans van de Meerakker. “Een<br />

automatische gereedschapswisselaar is dan ook geen overbodige luxe. In<br />

2016 lanceerden we al een eerste systeem om dit proces te automatiseren<br />

en met de Modular Tool Changer introduceren we nu een innovatief<br />

model, dat probleemloos op alle uitvoeringen van de Xpert Pro plooibank<br />

aangesloten kan worden, ook retrofit op bestaande installaties.”<br />

De Modular Tool Changer is de nieuwe automatische<br />

gereedschapswisselaar van Bystronic.<br />

Slim, flexibel en nauwkeurig<br />

Deze automatische gereedschapswisselaar van Bystronic heeft een<br />

maximale gereedschapscapaciteit in het magazijn van 52 m en is<br />

geschikt voor alle tools met een gewicht tot 25 kg. Welk gereedschap<br />

je ook aankoopt, het kan in het magazijn geïntegreerd worden:<br />

bovengereedschappen met een segmentlengte tot 515 mm en een<br />

maximale hoogte van 350 mm én ondergereedschappen tussen maat V6<br />

en V120. Bovendien kan de wendbare robot de bovengereedschappen<br />

180° draaien, wat de flexibiliteit alleen maar groter maakt. “Aangezien<br />

men steeds meer verschillende onderdelen moet bewerken, wordt het<br />

assortiment gereedschappen continu uitgebreid. Het magazijn biedt<br />

zeker meer dan voldoende plaats. Bovendien herkennen slimme sensoren<br />

automatisch de nieuwe gereedschappen en plaatsen die autonoom in de<br />

rij”, licht area sales manager Salvatore D’Angelo toe. “Die innovatieve<br />

sensortechnologie verhoogt de nauwkeurigheid. Terwijl een operator<br />

aan het einde van een shift misschien wat minder precies werkt, blijft de<br />

zesassige robot altijd op hetzelfde niveau acteren. Hij haalt automatisch<br />

de juiste toolset uit het magazijn en plaatst alles tot op de millimeter<br />

nauwkeurig in het klemsysteem. Daarvoor past het bekje van de robot<br />

perfect in het uitgefreesde kadertje in het gereedschap.”<br />

Deze innovatieve gereedschapswisselaar kan probleemloos aan<br />

alle uitvoeringen van Xpert Pro plooibank gekoppeld worden.<br />

‘Het tijdrovende en belastende<br />

manueel installeren van<br />

gereedschappen is verleden tijd’<br />

14 |

De zesassige robot neemt de tools uit het magazijn en<br />

plaatst die tot op de millimeter correct in het klemsysteem.<br />

Toch niet complexer<br />

Terwijl de robot onbemand zijn werk doet, kan de operator andere<br />

opdrachten uitvoeren, wat de efficiëntie en productiviteit op de<br />

werkvloer optimaliseert. Toch wordt de werking voor de operatoren<br />

niet complexer. De Modular Tool Changer is immers gekoppeld aan de<br />

ByVision Bending proces software. Aan de hand van het buig programma<br />

herkent de robot automatisch welke gereedschappen er nodig zijn. De<br />

robot is trouwens ook zeer voorzichtig en bergt de gereed schappen<br />

na de bewerking telkens weer zorg vuldig op. Zo worden krassen én<br />

onnauw keurigheden ver meden. “Deze automatische gereedschapswisselaar<br />

maakt het buig proces voor elk onderdeel gemakkelijker,<br />

efficiënter en nauwkeuriger”, sluiten van de Meerakker en D’Angelo<br />

af. “De reacties uit de markt zijn zeer positief en ook in Vlaanderen<br />

werd recent een eerste unit verkocht.” ■<br />

Het bekje van de robot past perfect in het<br />

uitgefreesde kadertje in het gereedschap.<br />

| 15

INNOVATIEVE OPLOSSINGEN VOOR DE<br />

METAAL- EN ALUMINIUMBEWERKING<br />

BANDZAAGMACHINES CIRKELZAAGMACHINES PROFIELBEWERKING<br />

BEWERKINGSCENTRA<br />

MAGAZIJNSYSTEMEN<br />

GEBRUIKTE MACHINES<br />

WWW.PROMATT.COM<br />

Volg ons op<br />

CIRKELZAGEN<br />

BANDZAGEN<br />

Promatt Nederland<br />

Promatt België<br />

Rietmolenweg 20<br />

Uitbreidingstraat 84 | 3rd floor<br />

7482 NX Haaksbergen<br />

2600 Berchem<br />

Tel: (00 31) 53-573 05 10<br />

Tel: (00 32) 3 218 23 <strong>03</strong><br />

info@promatt.nl<br />

info@promatt.be<br />

www.promatt.com<br />

www.promatt.com<br />

Promatt België | Uitbreidingstraat 84 | 3rd floor | 2600 Berchem | Tel: (00 32) 3 218 23 <strong>03</strong> | info@promatt.be

Één contactpersoon voor uw volledige machine logistiek,<br />

van import/export tot plaatsing en verankering<br />

Industriële manipulatoren van het merk Dalmec... zijn dé oplossing<br />

voor het gewichtloos verhandelen van lasten tot 1500 kg.<br />

De manipulator volgt naadloos de beweging van de bedienaar.<br />

Ons studiebureau werkt uw project volledig op maat uit.<br />

powered by<br />

Industrieterrein Tappersheul<br />

Wilgenweg 20<br />

3421 TV Oudewater<br />

www.janvandamgroup.com<br />

T +31 (0)348 - 564 540<br />

E info@janvandamtransport.nl<br />

CAD CAM PDM<br />

VOOR DE METAALINDUSTRIE<br />

Steel<br />

- Ergonomische interface<br />

-Geïntegreerde bibliotheken<br />

- Maak krachtige eigen componenten<br />

- Snelle aanmaak van productie documenten<br />

- Beheer van gegevens via PDM<br />

- Aansturing van machines<br />

NU LANCERINGSACTIE<br />

TOPSOLID Belgium<br />

Ternatstraat 4 - 1742 Ternat<br />

+32 2 582 72 64 - info@topsolid.be<br />

www.topsolid.be<br />

Elke manipulator is het resultaat van een persoonlijke aanpak,<br />

rekening houdend met het te manipuleren product, de werkpost<br />

en de industriële sector waarin u zich bevindt.<br />

contacteer ons<br />

051 24 42 83<br />

www.arcadel.be<br />

Naamloos-2 000243720041- TOPSOLID Belgium(dh)_2.indd 1 19-01-21 09:59 13:<strong>03</strong><br />

Naamloos-6 1 <strong>03</strong>-<strong>03</strong>-<strong>2021</strong> 16:33

Stabiele, flexibele machines maken<br />

enkelstuksproductie mogelijk<br />

Het kan verkeren. Wat ooit begon als een eenmanszaak gespecialiseerd in installatietechnieken, is vandaag uitgegroeid tot een<br />

toeleverancier in metaal. Maar niet zomaar de eerste de beste. Met een sterke focus op nauwkeurigheid kiest Rowil resoluut voor<br />

prototyping en kleine series waarin het zijn vakmanschap maximaal kan uitspelen. Een divers machinepark, verspaning, lassen en<br />

plaatwerk incluis, stelt ze in staat om alles in eigen beheer aan te pakken om kort op de bal te spelen. De keuze voor Mazak garandeert<br />

kwaliteit en stabiliteit.<br />

Tekst en beeld: Valérie Couplez<br />

In 2018 tekende Rowil met zijn nieuwste laser overigens voor een Belgische primeur door de koppeling met<br />

het palletwisselsysteem Compact Manufacturing Cell 3015 van Mazak voor in dit geval tien palletten.<br />

Chris (links) en Bert Willems: “We zijn ervan overtuigd dat we door te kiezen voor onze eerste vijfasser<br />

weer een voorsprong genomen hebben.”<br />

Rowil, u kan er nog de naam van Roger<br />

Willems in horen, die het bedrijf in ‘78 uit de<br />

grond stampte. Hij legde zich oorspronkelijk<br />

toe op ver warming en elektriciteit. Maar de<br />

technische bagage die hij bij zijn vorige werkgever<br />

had opgedaan in de onderhouds ploeg,<br />

bleek uit eindelijk het pad naar de activiteiten<br />

vandaag. “Kleine revisies en herstellingen die<br />

hij er tussen nam, brachten de bal aan het<br />

rollen. Geleidelijk aan evolueerden we weg<br />

van installatie technieken en meer naar metaalbewerking<br />

pur sang”, herinnert Chris Willems<br />

zich. Hij kwam er al in ’85 bij, als eerste medewerker<br />

en maakte als jonge snaak de evolutie<br />

van dicht bij mee. “In ’90 beschikten we al over<br />

een compleet metaal bewerkings atelier voor<br />

conventioneel verspanen. De jaren erna zijn we<br />

beginnen bouwen aan onze CNC-capaciteit.”<br />

Vandaag levert Rowil aan machinebouwers,<br />

de algemene, voedings- en farmaceutische<br />

industrie, interieur- en projectbouwers …<br />

Laser brengt extra flexibiliteit<br />

Maar het bleef niet bij verspaning alleen.<br />

Om niet af te hangen van toeleveranciers<br />

en flexibel op vragen van klanten te kunnen<br />

ingaan, koos Rowil in ’98 ervoor om zelf in<br />

plaatbewerking te investeren met een eigen<br />

lasersnijmachine en plooibank. Het was<br />

de eerste kennismaking met Mazak. Een<br />

samenwerking die naar meer smaakte. “We<br />

willen ons als toeleverancier onderscheiden<br />

door in te zetten op enkelstuks en prototypes.<br />

Een niche, waarin je je nog het verschil kan<br />

maken met vakmanschap en meedenken<br />

met de klant over hoe zijn stukken het beste<br />

gemaakt kunnen worden. Door verspaning<br />

en lassen te combineren met plaatwerk<br />

houden we alle teugels stevig in handen om<br />

snel te kunnen reageren. Maar om kleine<br />

18 |

series rendabel te kunnen produceren, heb<br />

je wel stabiele, betrouwbare machines<br />

nodig die de kwaliteit kunnen leveren waar<br />

klanten om vragen. Dat is waar Mazak voor<br />

staat. Met de nabijheid van het Europees<br />

wisselstukkencentrum zijn de machines bij<br />

problemen ook snel weer aan het draaien.”<br />

Aan het woord is Bert Willems. Hij kwam<br />

er in ’98 bij. Samen met zijn broer namen<br />

ze in 2001 het roer over van vader Roger<br />

als zaakvoerders.<br />

‘We hebben altijd een goed gevoel gehad bij het<br />

bedrijf en de technologie’<br />

Het team van vijftien medewerkers heeft zich de<br />

vijfasser in geen tijd eigen gemaakt en haalt er al<br />

bijzonder fraaie resultaten op in één opspanning.<br />

CO 2<br />

-laser met automatiseringsoplossing<br />

Het bedrijf is al die jaren blijven investeren in<br />

top technologie om het verschil te maken. In<br />

2018 tekende Rowil met zijn nieuwste laser<br />

overigens voor een Belgische primeur door<br />

de koppeling met het pallet wissel systeem<br />

Compact Manufacturing Cell 3015 van<br />

Mazak voor in dit geval tien palletten. Chris:<br />

“We hadden besloten onze bestaande lasersnijmachine<br />

niet mee verhuizen naar onze<br />

nieuw bouw, die we in november 2018 in<br />

gebruik genomen hebben. De OptiPlex 3015<br />

II bleek voor ons technisch de beste oplossing<br />

met zijn unieke U-as om een constante straallengte<br />

te behouden, wat zorgt voor stabiel<br />

snijden op elke positie op de machine tafel. ❯<br />

Rowil nam in november 2018<br />

zijn nieuwbouw in gebruik.<br />

| 19

METAL<br />

IN HEART AND SOUL<br />

PONSWERK LASERWERK PLOOIWERK<br />

LASWERK POEDERLAK ASSEMBLAGE<br />

Stevens Punching nv<br />

Zonnebeekseweg 221 - 8900 Ieper<br />

T +32(0)57 20 21 47 I E stevens.punching@spsfe.be<br />

W www.stevens-punching.be<br />

Adv-136mmx192mm.indd 1 18/08/16 15:08<br />

© De helm is geprogrammeerd en geproduceerd door DAISHIN<br />

Op zoek naar een CAM-oplossing?<br />

Ontdek de voordelen van hyperMILL ® en schakel<br />

over op de beste CAM-software voor al uw 2.5D-, 3D-,<br />

5-assige, frees-draai-, HSC- en HPC-bewerkingen.<br />

www.openmind-tech.com

Rowil maakte het verbindingsstuk tussen de beugel<br />

van het tijdritstuur en het stuur zelf van de Ridley<br />

Bikes Dean Fast. ( © Kramon / Ridley Bikes)<br />

Topsport en toptechnologie<br />

Zat u ook op het puntje van uw stoel<br />

voor de openingsrit van de ronde van<br />

Italië? Dan heeft u ongetwijfeld een sterk<br />

staaltje van het technisch kunnen van<br />

Rowil door uw beeld zien passeren. Het<br />

ging om een verbindingsstuk tussen de<br />

beugel van het tijdritstuur en het stuur<br />

zelf van de Ridley Bikes Dean Fast. De tijdritfiets<br />

die onder andere gebruikt wordt<br />

door het Belgische Lotto Soudal Cycling<br />

Team. Het bedrijf leverde dit precisieonderdeel<br />

af voor Belgian Cycling Factory<br />

uit Beringen. “De meedenkende en vlotte<br />

communicatie, de gegaran deerde levertermijnen<br />

en de product kwaliteit waren<br />

doorslaggevend voor dit korte state-of-theart<br />

ontwikkel traject, aldus Jochim Aerts,<br />

CEO van Belgian Cycling Factory.<br />

Dat het een CO 2<br />

-laserbron van 4 kW werd in<br />

plaats van een fiber, heeft alles te maken met<br />

de kwaliteit die we nastreven. De snede is nog<br />

altijd een stuk gladder, vooral in rvs dat hier<br />

geregeld op de tafel ligt. Omdat we uitsluitend<br />

met kleine series werken, is snel kunnen<br />

wisselen een must. Dat is de meer waarde van<br />

de Compact Manufacturing Cell.”<br />

Nieuwe vijfasser brengt extra<br />

technisch kunnen<br />

Maar ook in het moeilijke coronajaar 2020<br />

bleef Rowil investeren. Bert: “Om klaar te staan<br />

van zodra de economie weer aan zwengelt. We<br />

zijn ervan overtuigd dat we door te kiezen<br />

voor onze eerste vijfasser weer een voor sprong<br />

Het verticale bewerkingscentrum VCN-530 C kwam ook de rangen versterken en kreeg een groter<br />

gereedschapsmagazijn voor extra flexibiliteit.<br />

genomen hebben. We hebben ons verzekerd<br />

van extra technisch kunnen om onder delen met<br />

een grote complexiteit toch in één op spanning<br />

te kunnen ver werken.” Ook deze keer weer<br />

was het Mazak die de beste papieren kon<br />

voor leggen met zijn CV5-500. “We zijn zeker<br />

niet getrouwd met elkaar, bij elke investering<br />

wegen we telkens weer af welke fabrikant<br />

ons de beste oplossing kan aanbieden. Maar<br />

we hebben wel altijd een goed gevoel gehad<br />

bij het bedrijf en de techno logie”, aldus<br />

Chris. Het bleef niet bij de vijfasser alleen.<br />

Het verticale bewerkings centrum VCN-530 C<br />

kwam ook de rangen versterken. “Voor beide<br />

machines kozen we overigens voor een groter<br />

gereedschaps magazijn. Net weer om over extra<br />

flexibiliteit te beschikken om snel te schakelen.”<br />

Blijven stapje hoger zetten<br />

Een vijfasser brengt wel een nieuwe manier<br />

van werken met zich mee. Rowil investeerde<br />

daarom tegelijk in een CAM-pakket. Bert:<br />

“Digitalisering is een must om naar vijfassig<br />

over te gaan. Maar veel hangt ook af van de<br />

mens aan de machine. Ons team van vijftien<br />

mede werkers maakt technisch echt het<br />

ver schil. Het is fijn om zien hoe leer gierig onze<br />

operatoren aan de vijfasser zijn. Ze hebben<br />

zich de machine in geen tijd eigen gemaakt<br />

en halen er al fraaie resultaten op. Tand wielen<br />

bijvoorbeeld, componenten waar speling en<br />

nauwkeurigheid net cruciaal zijn en die nu in<br />

één opspanning feilloos afgewerkt worden.”<br />

Een mooie toekomst lonkt dus voor Rowil.<br />

Chris: “We hebben nog voldoende ambitie in<br />

de tank, we willen blijven groeien en blijven<br />

dat stapje hoger zetten. Zo onderzoeken<br />

we bijvoorbeeld hoe we van toegevoegde<br />

waarde kunnen zijn voor defensie en de<br />

medische industrie.” ■<br />

| 21

De Pen<br />

22 |

De Pen<br />

Pieter Timmermans<br />

Gedelegeerd bestuurder VBO<br />

9 JUNI … EUFORIE OF<br />

HERWONNEN VRIJHEID?<br />

Nog niet zo heel lang geleden vroeg ik me in een opiniestuk af hoe krachtig hoop is zonder<br />

perspectief. Vandaag ben ik op mijn hoede over dat nakende perspectief. Wordt woensdag<br />

9 juni een kantelmoment? Mensen en bedrijven kijken meer dan ooit uit naar de mate waarin<br />

de regering die dag de teugels zal vieren.<br />

Hoe sterk worden de beperkingen op het aantal onderlinge sociale contacten afgebouwd? Mogen er<br />

meer knuffelcontacten? Vervalt de 'social distancing' regel in de privésfeer? Zullen we geen mondmaskers<br />

meer moeten dragen? Kortom, keren we (nu al) terug naar het pre-pandemisch regime? De boog tussen<br />

politici en virologen staat gespannen. Hoever we kunnen versoepelen zonder de epidemie weer zuurstof<br />

te geven, is maar de vraag. We moeten absoluut een herhaling van het scenario van vorig jaar vermijden.<br />

Ook tijdens die zomermaanden waren we overmoedig met versoepelingen. De tweede coronagolf brak<br />

toen de euforie.<br />

Met dat verschil dat de zaken er vandaag anders voorstaan. De vaccinatiecampagne draait op volle<br />

toeren – een succesvol titanenwerk met dank aan de duizenden vrijwilligers. Bovendien daalden de<br />

coronacijfers de afgelopen weken structureel. Toch mogen we ons niet laten verblinden. De druk op de<br />

gezondheidswerkers zal niet snel afnemen. Heel wat medische behandelingen voor niet-Covid patiënten<br />

werden uitgesteld en die achterstand willen de ziekenhuizen inhalen.<br />

Ondanks het positivisme bij het gros van de bedrijven – volgens de Nationale Bank steeg het vertrouwen<br />

van de ondernemers vorige maand naar het hoogste peil in veertien jaar – breekt voor de arbeidsmarkt een<br />

moeilijke periode aan. De schaarste aan talent blijft groeien, ondanks de verwachting dat de werkloosheid,<br />

en dus het aanbod, gaat stijgen wanneer de steunmaatregelen worden stopgezet. Bovendien verwachten<br />

onze economen dat het aantal herstructureringen en faillissementen later dit jaar jammer genoeg gaat<br />

pieken. Niet voor niets bleef het VBO er de voorbije maanden op hameren dat er behalve de tijdelijke<br />

liquiditeitsmaatregelen hoogdringend nood is aan structurele solvabiliteitsmaatregelen.<br />

Ten slotte zal ook de ‘terugkeer naar het werk’ het aanpassingsvermogen van zowel de medewerkers als<br />

de werkgevers op de proef stellen. Zo’n terugkeer, en dus ook de afbouw van de telewerkverplichting,<br />

is nodig om de heropstart van onze economie te boosten. Maar het nieuwe arbeidsnormaal, dat het<br />

midden houdt tussen fysieke aanwezigheid en telewerk, vergt ook een wendbare arbeidsorganisatie.<br />

We mogen hopen op meer vrijheid. Perspectief bieden betekent echter niet alle remmen los. De grens<br />

tussen euforie en gezond verstand is breed genoeg om ons niet te laten misleiden. Het is niet omdat een<br />

versoepeling mag, dat ze ook moet. Laat ons solidair waken over het perspectief op onze herwonnen<br />

vrijheid en de vruchten plukken van alle inspanningen die we samen al langer dan een jaar volhouden.<br />

Laat ons waar zinvol afstand houden, handen ontsmetten en mondmasker dragen. Laat ons bedrijven<br />

de arbeid flexibel organiseren zodat we opnieuw kunnen op- of doorstarten. Laat ons ondernemers<br />

de kansen die we op 9 juni zullen krijgen, grijpen om ons optimaal voor te bereiden op het nieuwe<br />

normaal vanaf september. Laat ons met anderen woorden niet leiden door de euforie, maar door<br />

het gezond verstand. ■<br />

| 23

SMART FILTRATION SOLUTIONS<br />

Take Control<br />

Insight<br />

SmartFilter Solutions<br />

• Verminderen van Emissies & Milieu-impact<br />

• Verbeter Gezondheid & Veiligheid<br />

• Voldoet aan Wet- & Regelgeving<br />

• Optimaliseer Productie & Efficiëntie<br />

• Future-Proof technologie<br />

We protect people, planet<br />

& production from harmful<br />

effects of industrial<br />

processes<br />

The Clean Air Company<br />

sales@nederman.be<br />

Bergensesteenweg 181 - 1600 Sint-Pieters-Leeuw<br />

www.nederman.be 02 334 22 50

T E C H N O L O G Y F O R T H E W E L D E R ‘ S W O R L D .<br />

Het perfecte team!<br />

ROBiPAK – de lasuitrusting voor<br />

de collaboratieve robot.<br />

De “ROBiPAK” van ABICOR BINZEL omvat een complete MIG/MAG lasuitrusting<br />

voor de cobot, met robotflens, pistoolhouder, lucht- of vloeistofgekoeld laspistool,<br />

iROB stroombron en een unieke controller. Perfect op elkaar afgestemd!<br />

Uw “ROBiPAK” voordelen:<br />

■ Zeer eenvoudig te programmeren<br />

■ Instellen van de lasparameters op het bedieningspaneel van de cobot<br />

■ Hoge TCP-stabiliteit door het gebruik van duurzame componenten<br />

■ De pulserende stroombron iROB staat garant voor perfecte lasnaden<br />

■ Flexibele slangenpakketten verzekeren volledige bewegingsvrijheid<br />

■ Compact en universeel inzetbaar<br />

Test de ABICOR BINZEL ROBiPAK met de UR cobot nu!<br />

Binzel Benelux bv<br />

Industriepark Eke · Rozenstraat 6a<br />

B-9810 Nazareth<br />

T +32 9 382 90 80<br />

F +32 9 382 90 81<br />

info@binzel-benelux.com<br />

www.binzel-abicor.com

Thema Lasspecial<br />

Kennismaking met<br />

elektromagnetisch pulslassen<br />

Zoals elke techniek kennen ook de klassieke MIG-, MAG- en TIG-lasprocessen hun beperkingen. Innovatieve lasprocedés kunnen vaak<br />

soelaas brengen om de grenzen van het lasbare te verleggen. Een techniek die de voorbije jaren op de nodige aandacht mocht rekenen<br />

in verschillende onderzoeksprojecten is het elektromagnetisch pulslassen. Een technologie die vooral potentieel biedt om materialen<br />

met een sterk verschillend smeltpunt met elkaar te verbinden. Er komt immers geen warmteontwikkeling aan te pas. Een uitgebreide<br />

kennismaking met de voor- en nadelen en de mogelijke toepassingsgebieden.<br />

Tekst: Valérie Couplez Beeld: Belgisch Intituut voor Lastechniek<br />

Schematische voorstelling van het werkingsprincipe<br />

van elektromagnetisch pulslassen.<br />

De industrie heeft een steeds grotere nood aan<br />

het verbinden van ongelijksoortige materialen.<br />

Een tendens die vooral wordt aangevuurd<br />

door de stijgende vraag naar lagere gewichten<br />

en extra functionaliteiten. Maar laat dat<br />

nou net de achilleshiel zijn van traditionele<br />

lastechnieken. De introductie van innovatieve<br />

lastechnieken moet hier verandering en meer<br />

mogelijk heden in scheppen. Elektromagnetisch<br />

puls lassen zal misschien bij nog weinig metaalbedrijven<br />

al op de radar zitten. Het gaat immers<br />

om een verbindings techniek die welis waar<br />

nog in in ontwikkeling is, maar waar wel al<br />

machines commer cieel beschik baar voor zijn.<br />

Het onderzoek spitst zich vooral toe op het in<br />

kaart brengen van zijn volledige toepassingsgebied.<br />

Maar de tippen die nu al van de<br />

sluier gelicht werden, lijken alvast uiterst veelbelovend<br />

om efficiënter, kwalitatiever en aan<br />

een lagere kostprijs ongelijksoortige materialen<br />

te verbinden. Bovendien gaat het om een<br />

geautomatiseerde techniek.<br />

Werkingsprincipe elektromagnetisch<br />

pulslassen<br />

Elektromagnetisch pulslassen behoort tot de<br />

groep van druklasprocessen. Het basisprincipe<br />

achter het elektro magnetisch pulslassen is<br />

de ont wikkeling van elektro magnetische<br />

vel den die een enorme kracht ontwikkelen.<br />

Maar hoe gaat het nu precies in zijn werk?<br />

Elektromagnetisch pulslassen begint met een<br />

inductie spoel die over de te verbinden werkstukken<br />

wordt geplaatst. Belangrijk hierbij<br />

is dat de spoel geen contact maakt met de<br />

werkstukken. Door de spoel wordt een zeer<br />

grote hoeveelheid elektrische energie gestuurd<br />

op zeer korte tijd. De getallen hangen in grote<br />

mate af van het systeem dat gebruikt wordt,<br />

maar ontladingen van 2 miljoen A in 15 à 20 µs<br />

behoren tot de typische mogelijkheden. Deze<br />

stroomontlading induceert wervel stromen<br />

in het uit wendige werkstuk. Beide stromen<br />

induceren een magnetisch veld. Deze twee<br />

velden gaan elkaar echter tegen werken, waarbij<br />

een grote kracht ontwikkeling ontstaat.<br />

Die zal ervoor zorgen dat het uitwendige<br />

werk stuk zich met grote snelheid verplaatst<br />

26 |

Thema Lasspecial<br />

in de richting van het inwendige werkstuk.<br />

De vervorming die daarmee gepaard gaat is<br />

blijvend, zonder dat het werkstuk terugveert.<br />

Wie het macrobeeld van de lasdoorsnede na<br />

elektromagnetisch pulslassen onder de loep<br />

neemt, zal trouwens veel overeenkomsten<br />

terugvinden met een verbinding die tot stand<br />

kwam door explosielassen.<br />

Eigenschappen van het proces<br />

Om aan elektromagnetisch puls lassen te doen<br />

heeft men volgende zaken nodig: stroomtoevoer<br />

(de machines voor elektromagnetisch<br />

puls lassen werken gewoon op 380 V), capaciteiten,<br />

een spoel en een transformator om<br />

de frequentie en amplitude van de elektrische<br />

stroom ontlading aan te passen. Hoe de werkstukken<br />

dan precies ver bonden worden, hangt<br />

af van de op stelling van de spoel en het werkstuk.<br />

Bij buis vormige stukken kan er, af hankelijk<br />

van de op stelling, een krimp verbinding<br />

ge maakt wor den, of een las verbinding. Bij<br />

een las verbinding wordt er een metaal binding<br />

tot stand gebracht, bij een krimp verbinding<br />

betreft het enkel een mechanische ver binding,<br />

die als nadeel heeft dat deze niet lek dicht<br />

is. Voor plaat vormige werk stukken kunnen<br />

enkel las verbindingen gerealiseerd worden.<br />

Misschien wel het meest in het oog springende<br />

kenmerk aan elektro magnetisch puls lassen is<br />

dat het een ‘koud’ procedé betreft. Omdat de<br />

temperatuur niet hoger stijgt dan 50 °C (en<br />

dan enkel waar de wervelstromen en plastische<br />

vervorming gebeurt), treedt er bijgevolg ook<br />

geen warmte-beïnvloede zone op. ❯<br />

Voorbeeld van een machine voor elektromagnetisch pulslassen.<br />

‘Hoe hoger de geleidbaarheid van de materialen<br />

in kwestie, hoe beter het elektromagnetisch<br />

pulslassen zal renderen’<br />

Voor plaatvormige werkstukken kunnen enkel lasverbindingen gerealiseerd worden.<br />

| 27

VRTEX ®<br />

weld green<br />

VRTEX® 360 COMPACT<br />

MAAKT VIRTUELE LASTRAINING SLIMMER,<br />

SNELLER EN EFFICIËNTER<br />

Ervaar het zelf!<br />

EXCELLENCE<br />

IN LASOPLEIDINGEN<br />

Ontdek virtuele lastraining in een nieuw, compact formaat<br />

Lincoln Electrics VRTEX® 360 Compact is een nieuwe, kleine Virtual Reality-lassimulator voor mobiel gebruik in meerdere<br />

omgevingen. Hij biedt een flexibele, krachtige, geavanceerde oplossing voor het snel en vindingrijk kweken van lastalent.<br />

De kosteneffectieve oplossing in klein formaat biedt superieure virtuele weergave, die het meest realistische en levensechte<br />

smeltbad creëert dat beschikbaar is in de laswereld. Dit effect wordt nog versterkt door het levensechte geluid en<br />

bewegingen. Met de nieuwe VRTEX® 360 Compact kan de virtuele lastraining naadloos overgaan in een praktische lastraining.<br />

education.lincolnelectric.com

Thema Lasspecial<br />

Elektromagnetisch pulslassen versus MIG/MAG-lassen voor een onderdeel van een airco-installatie ( © BMax).<br />

Verder vraagt het proces noch om beschermgassen<br />

noch om toevoegmaterialen, noch<br />

om andere hulpmaterialen. Een belangrijke<br />

voorwaarde voor de toepassing van<br />

elektromagnetisch pulslassen is dat het om<br />

elektrisch geleidend materiaal moet gaan. Als<br />

dat niet het geval is, zal er te veel energie<br />

nodig zijn om vol doende wervel stromen op te<br />

wekken. Ten tweede zullen de opper vlakken<br />

van de werk stukken met elkaar moeten<br />

overlappen. Veel voorbereiding komt er niet<br />

aan te pas. De werkstukken ontvetten volstaat<br />

om een goed resultaat te halen.<br />

Voordelen van elektromagnetisch<br />

pulslassen<br />

Elektromagnetisch pulslassen is in de eerste<br />

plaats een bijzonder snel proces. In 15 à 20 µs<br />

is de klus geklaard en de las gelegd. Dit is enkel<br />

de tijd van de puls, er zal wel nog extra tijd<br />

nodig zijn voor het inklemmen en ontklemmen.<br />

Afhankelijk van de configuratie kan men in de<br />

praktijk zo een productiesnelheid realiseren tot<br />

10 stukken per minuut. ❯<br />

Aandrijfas waarbij een aluminium aan staal verbinding werd gerealiseerd ( © PSTProducts).<br />

| 29

En plots last u<br />

drie keer zo snel<br />

3x SNELLER<br />

Stel dat je morgen, als bij toverslag, je TIG-laswerk drie maal<br />

sneller kan uitvoeren. Tel uit je winst. In tijd en geld.<br />

TIP TIG versus TIG in zelfde lastijd<br />

Wel, we zijn zover, het is geen sprookje meer: met de nieuwe<br />

TIP TIG-techniek las je TIG aan de snelheid van een vlotte<br />

MIG. Met automatische draadaanvoer. Zonder spatten of rook.<br />

Met een hoge neersmelt, dus veel minder passen nodig!<br />

Je kan deze oplossing aankopen of huren! Contacteer ons<br />

en maak kennis met de mooie toekomst van TIG-lassen. Die<br />

begint vandaag.<br />

Extra besparing:<br />

slechts 1 pas nodig i.p.v. 4<br />

www.weldingcompany.be | info@weldingcompany.be | +32 (0)3 880 81 80

Thema Lasspecial<br />

Drukvat voor aircosystemen, tot stand gekomen via elektromagnetisch pulslassen. ( © PSTProducts).<br />

Omdat de verbinding niet afhangt van de<br />

warmteontwikkeling maakt elektromagnetisch<br />

pulslassen het mogelijk om materialen te<br />

verbinden met een sterk verschillend smeltpunt.<br />

Verbindingen zoals aluminium aan koper of<br />

aluminium aan staal of koper aan messing<br />

kunnen zo gerealiseerd worden. Bovendien<br />

gebeurt dat zonder de conventionele<br />

las problemen die te maken hebben met de<br />

warmtecyclus van traditionele lasprocessen.<br />

Met andere woorden, er vindt evenmin<br />

thermische degradatie plaats, het materiaal<br />

verliest zijn eigenschappen dus niet. Wanneer<br />

elektromagnetisch pulslassen op de correcte<br />

manier gebeurt zal de las altijd sterker zijn dan<br />

het zwakste basismateriaal. Testen hebben<br />

uitgewezen dat bij beproeving de breuk steeds<br />

optreedt buiten de laszone. Een bijkomend<br />

voordeel, zeker in deze tijden waarin steeds<br />

meer aandacht naar duurzaamheid gaat, is dat<br />

er geen warmte, UV-straling, gas of lasrook<br />

geproduceerd wordt. Zoals al eerder vermeld,<br />

zijn ook beschermgassen toevoegmaterialen<br />

of andere hulpmaterialen niet nodig.<br />

Elektromagnetisch lassen verdient dus de titel<br />

van ecologisch lasprocedé.<br />

Voor welke materialen kan<br />

elektromagnetisch pulslassen dienen?<br />

Vooral in dit domein is het nog wachten<br />

op verder onderzoek om te zien hoe ver het<br />

speelveld van elektromagnetisch lassen kan<br />

reiken. De eerste ontwikkelingen spitsten zich<br />

toe op buisverbindingen van aluminium aan<br />

staal, aluminium aan koper, aluminium aan<br />

aluminium, koper aan staal en koper aan koper.<br />

Hoe hoger de geleidbaarheid van de materialen<br />

‘Misschien wel het meest in het oog springende<br />

kenmerk aan elektromagnetisch pulslassen is dat<br />

het een ‘koud’ procedé betreft’<br />

Voorbeeld van een buisverbinding van koper aan staal.<br />

in kwestie, hoe beter het elektromagnetisch<br />

pulslassen zal renderen. Andere combinaties<br />

die veelbelovend lijken zijn aluminium aan<br />

magnesium, aluminium aan titanium, koper<br />

aan brons, nikkel aan titanium, nikkel aan<br />

nikkel en staal aan staal.<br />

Wanneer is elektromagnetisch<br />

pulslassen interessant?<br />

Het spreekt voor zich dat er in eerste instantie<br />

gekeken wordt naar materialen die zich moeilijk<br />

met de klassieke lastechnieken laten verbinden.<br />

Elektromagnetisch pulslassen werpt zich daarbij<br />

op als een uitstekend alternatief voor brazeren<br />

en solderen. Deze techniek geniet nu vaak de<br />

voorkeur om koper en aluminium te verbinden,<br />

maar is arbeidsintensief en in een hogeloonland<br />

als het onze dus duur. Deze verbindingen vindt<br />

men bijvoorbeeld terug in verwarmings- en<br />

koelelementen en elektrische apparatuur in<br />

de transport, witgoed, elektronica en HVACsector.<br />

Daarnaast volgen ook de lucht- en<br />

ruimtevaartsector en de nucleaire sector<br />

deze ontwikkelingen op de voet. Hier vinden<br />

immers nogal wat hittebestendige materialen<br />

toe passing. Elektromagnetisch pulslassen leent<br />

zich voornamelijk voor de productie van nicheproducten<br />

of grote series. Denk bijvoorbeeld<br />

aan componenten voor de airco-industrie,<br />

waar koperen buizen, die nu nog gebrazeerd<br />

worden aan flenzen in rvs worden verbonden.<br />

Andere mogelijke toepassingen zijn drukvaten<br />

voor aircosystemen in personen wagens<br />

of brandstoffilters. ■<br />

In samenwerking met het BIL<br />

| 31

Thema Thema Lasspecial Xxxxx<br />

HERSTELLING VAN EEN MOTORBLOK<br />

IN NODULAIR GIETIJZER<br />

Gietijzer is geen evident materiaal om te lassen, vooral door de aanwezigheid van grafietuitscheidingen. Daarnaast kan de laswarmte<br />

zorgen voor structuurveranderingen en hardingsverschijnselen, wat de lasbaarheid eveneens negatief beïnvloedt. Lastek bundelt daarom<br />

in dit artikel enkele belangrijke tips & tricks om toch tot een mooi resultaat te kunnen komen bij de herstelling van een gat in de wand<br />

van een motorblok.<br />

Tekst: Valérie Couplez Beeld: Lastek<br />

In het voorbeeld heeft een losgekomen drijfstang een gat geslagen in de wand<br />

van een vrijwel nieuw motorblok.<br />

Als voorbereiding, kan u het beste gutsen met Lastek 1900. Daarna het<br />

oppervlak nog even schoonmaken met een stalen borstel.<br />

Een motorblok is gemaakt uit nodulair gietijzer. Nodulair gietijzer is<br />

een legering van hoofdzakelijk ijzer en koolstof, waaraan stoffen zoals<br />

silicium en magnesium toegevoegd kunnen zijn. In een motorblok<br />

bestaat het uit een ijzermatrix waarin door de trage afkoeling en stolling<br />

na het gieten, de aanwezige koolstof als vrij grafiet uitgescheiden wordt.<br />

Dat gebeurt ofwel onder de vorm van plaatjes (lamellair of grijs gietijzer)<br />

ofwel als bolletjes, zogenaamde nodulen (nodulair gietijzer). Het is net<br />

de aanwezigheid van deze grafietuitscheidingen die aan de basis ligt van<br />

de moeilijkheden en problemen bij het lassen van gietijzer. Gietijzer heeft<br />

weliswaar een grote druksterkte, maar kan maar beperkt trekspanningen<br />

opnemen. De taaiheid en het rekvermogen zijn beperkt.<br />

Harde en brosse structuur zorgt voor problemen<br />

De structuurveranderingen en hardings verschijnselen die optreden ten<br />

gevolge van de laswarmte zijn eveneens elementen die de lasbaarheid<br />

van gietijzer negatief beïnvloeden. Door de warmte-inbreng, wordt een<br />

bepaalde hoeveelheid van het basismetaal gesmolten. Er treedt een<br />

opmenging op van koolstof met het toevoegmateriaal. In het smeltbad zal<br />

de aanwezige koolstof volledig oplossen. Wanneer het smeltbad na het<br />

lassen stolt en relatief snel afkoelt zal de opgeloste koolstof zich echter niet<br />

opnieuw kunnen vrijzetten als grafiet, maar gebonden blijven als carbide.<br />

Het gevolg? Er ontstaat een harde, brosse structuur in het lasgoed. In de<br />

door warmte beïnvloede zone (WBZ) doet zich een gelijkaardig fenomeen<br />

voor. Door de krimpspanningen zullen deze carbiden en hun harde brosse<br />

structuur wel snel scheuren. Voor een goed resultaat doet men er dus<br />

goed aan om de warmte-inbreng te beperken en het product traag te<br />

laten afkoelen. Hoe succesvol de gietijzerreparatie zal zijn, hangt dus voor<br />

een groot stuk af van de keuze van het toevoegmateriaal.<br />

Lassen van het motorblok<br />

Om het gat in de wand van het motorblok te herstellen, wordt er een<br />

plaat uit staal S235 met dezelfde wanddikte in het gietijzer gelast. Als<br />

voorbereiding, kan u het beste gutsen met Lastek 1900. In tegenstelling<br />

tot slijpen zal dit wel alle onzuiverheden zoals olie mee verwijderen. Daarna<br />

32 |

Thema Xxxxx Lasspecial<br />

‘Lastek biedt zowel het advies over de<br />

te volgen werkwijze als de middelen<br />

aan om gietijzer succesvol te lassen’<br />

het oppervlak nog even schoonmaken met een stalen borstel. Het plaatje<br />

van S235 wordt volgens de vorm van het gat uitgesneden, de hoeken<br />

worden afgerond en de zijkanten van het plaatje en het gat worden in een<br />

hoek van ongeveer 70° bewerkt met een handfrees. Gebruik de Lastek 41E<br />

om beide stukken te verbinden of Lastek 40E wanneer 100% bewerking<br />

nadien nodig is. Pas ‘koud’ lassen toe: wanneer de temperatuur tussen<br />

opeenvolgende lassen beperkt wordt tot handwarmte zal de vorming<br />

van carbiden niet plaatsvinden en worden ook krimpspanningen tot een<br />

minimum beperkt. Om de temperatuur te beperken, moet men:<br />

• Het werkstuk niet voorverwarmen.<br />

• Lassen met een lage warmte-inbreng: lage lasstroom en korte lassen<br />

(25 à 40 mm).<br />

• Zorgen voor een gelijkmatige temperatuur verdeling in het werkstuk:<br />

gespreide lassen, lassen in pelgrimspas en voldoende afkoeltijd laten<br />

tussen het lassen.<br />

• Lastek 41E of 40E gebruiken: de puls werking zorgt dat er telkens een<br />

korte afkoelings periode plaatsvindt tijdens het lassen.<br />

Afwerking<br />

Om krimpspanningen te elimineren, wordt elke lasrups gehamerd. Het<br />

volledige stuk moet traag kunnen afkoelen. Bedek het bij voorkeur met<br />

een lasdeken. Voer na de volledige afkoeling nog een penetranttest uit<br />

om zeker te zijn dat het motorblok 100% lekdicht is.<br />

Om het gat in de wand van het motorblok te herstellen, wordt er een plaat uit<br />

staal S235 met dezelfde wanddikte in het gietijzer gelast.<br />

Conclusie<br />

Het repareren van een beschadigd motorblok uit nodulair gietijzer kan<br />

perfect als de regels van het gietijzer lassen worden gevolgd en de juiste<br />

laslegering(en) wordt/worden gebruikt. Lastek biedt zowel het advies over<br />

de te volgen werkwijze als de middelen aan om gelijkaardige herstellingen<br />

of herstellingen aan eender welk type gietijzer succesvol af te ronden. ■<br />

De pulswerking van Lastek 41E zorgt dat er telkens een korte afkoelingsperiode<br />

plaatsvindt tijdens het lassen.<br />

Om krimpspanningen te elimineren,<br />

wordt elke lasrups gehamerd.<br />

| 33

Thema Lasspecial<br />

Tekort aan lassers<br />

oplossen met een<br />

lascobot of een<br />

lasrobot?<br />

De TM cobots die ook voor cobotlassen kunnen<br />

worden ingezet zijn standaard voorzien van<br />

geïntegreerde vision.<br />

Door een toenemend tekort aan vaklassers neemt de behoefte aan lasautomatisering ook bij kleinere kmo’s steeds verder toe. Met een<br />

ruim aanbod standaardlasrobotsystemen en lascobotcellen maken leveranciers ook voor deze doelgroep de stap naar lasautomatisering<br />

steeds kleiner. Lasrobotspecialist Valk Welding is met de (TechMan) TM-cobots, die door dochter VWCO worden verkocht, op beide<br />

markten actief en brengt nu een oplossing op de markt om vanaf 25.000 euro met een cobot te gaan lassen.<br />

Tekst en beeld: Valk Welding<br />

Of cobots de oplossing zijn om kleinere kmo’s<br />

aan las automatisering te helpen, was een vraag<br />

waar de lasrobot integrator uit Alblasserdam<br />

zich mee bezig hield. CCO Peter Pittomvils:<br />

“Lassen met een cobot wordt volop als supereenvoudig<br />

en goed koop voor gesteld, maar<br />

kent ook veel beperkingen ten opzichte van<br />

robot lassen. De meeste lasco bots worden nu<br />

als complete cellen aan geboden, compleet<br />

met las toorts, stroom bron, inter face en software.<br />

De prijs komt dan echter heel dicht in<br />

de buurt van een echte lasrobot. Wij zien dat<br />

af nemers dan toch voor een lasrobot kiezen<br />

aan gezien deze meer mogelijk heden biedt op<br />

het vlak van las techniek, output, uit breiding<br />

naar de toekomst en levens duur. Terwijl<br />

ook programmeren van een lasrobot steeds<br />

eenvoudiger wordt.”<br />

Cobot voor eenvoudig werk<br />

Van een cobot een lasrobot maken is volgens<br />

de las robotintegrator dan ook niet de juiste<br />

op lossing om de instap naar las auto matisering<br />

te ver lagen. “Het ontwikkel traject van der tig<br />

jaar las robots over doen voor cobots is achteruit<br />

gaan. Wij zien inzet van de cobot in het<br />

las proces eerder als een ver vanger van de<br />

hand lasser voor zeer een voudig werk. We<br />

hebben daarom een oplossing ontwikkeld om<br />

een handlas machine die de klant al heeft en<br />

kent aan een cobot te hangen. Een perfecte<br />

oplossing voor bedrijven die al las apparaten<br />

hebben en tegen een lage investering willen<br />

automatiseren”, legt Pittomvils uit.<br />

Of toch een echte lasrobot?<br />

Wie zich oriënteert op het gebied van<br />

lasautomatisering heeft nu de keuze tussen<br />

een lascobot van VWCO voor een zeer lage<br />

34 |

Thema Lasspecial<br />

investering, een complete lascobotcel of een<br />

lasrobot in een hogere maar gelijke prijs klasse.<br />

”Beide concepten hebben hun plaats op de<br />

markt, maar we moeten de verwachtingspatronen<br />

van beiden wel gescheiden houden.<br />

Panasonic is de enige fabrikant die haar robots<br />

specifiek heeft ontwikkeld voor het lasproces.<br />

Draadmotor, stroombron en besturing zijn<br />

hierin volledig geïntegreerd, zodat voorheen<br />

onmogelijke processen en features toch<br />

mogelijk worden en grenzen verlegd worden”,<br />

vertelt Pittomvils. “Daarmee lag in de afgelopen<br />

decennia de weg open om verschillende<br />

oplossingen te ontwikkelen voor specifieke<br />

lasprocessen, voor onder meer het lassen van<br />

dunne en dikwandige materialen, aluminium,<br />

rvs ... Dit kun je allemaal niet van een oplossing<br />

met een cobot verwachten.”<br />

Korte terugverdientijd<br />

“Zo’n high-end lasrobot kan je vaak al in één<br />

jaar terug verdienen”, legt Pittomvils uit. “Dan<br />

beschik je ook over de mogelijk heden die<br />

wij als las robotspecialisten op het gebied van<br />

auto matisering van het programmeer traject en<br />

monitoring van de lasproductie ontwikkelen.<br />

Technologie die zich op een hoger niveau<br />

afspeelt dan het cobotlassen. Onze boodschap is<br />

dan ook goed te overwegen welke technologie<br />

je voor de komende jaren kiest wanneer je je<br />

laswerk wilt automatiseren. Ben je zeker dat<br />

het heel eenvoudig blijft, dan is een lascobot<br />

zeker interessant. Wil je net als je bedrijf ook je<br />

lasautomatisering laten groeien in de komende<br />

jaren dan is een lasrobot de juiste keuze”. ■<br />

Lasrobots bieden meer mogelijkheden op het<br />

gebied van lastechniek, output, uitbreiding<br />

naar de toekomst en levensduur.<br />

| 35

Bewaking van cnc-freesprocessen<br />

met zintuiglijke precisie<br />

Het reduceren van machinestilstanden draagt samen met het accuraat bewaken en verhogen van zowel de productiekwaliteit als het<br />

machinerendement, bij tot een hogere machine-efficiëntie. Hier is de performantie van de diverse meet-en detectieperiferie echter<br />

bepalend. Bij cyclus-gebaseerde freesprocessen dringt zich bijvoorbeeld een doorgedreven, naadloze integratie van de taster- en<br />

cameratechnologie in de machinebesturing op. Een onvermijdelijke trend die volgens Olaf Van Der Taelen, Customer Value Manager bij<br />

HEIDENHAIN, duidelijk al een tijdje is ingezet.<br />

Tekst: Piet Debisschop Beeld: HEIDENHAIN<br />

Van Der Taelen: “Iedereen kent uiteraard de 3D-tasters, waarmee<br />

voorafgaand aan de start van een bewerkingscyclus, de operator gaat<br />

bepalen waar het werkstuk zich precies bevindt. Onze nieuwe generatie<br />

gestuurde tasters kunnen nu bepaalde aanvangssituaties gaan opnemen,<br />

zoals voor en tijdens het laden van een nieuw werkstuk. Louter om<br />

te kijken of het werkstuk voldoet aan de basisafmetingen en correct<br />

gepositioneerd ligt alvorens de cyclus start. Dit bespaart de robot of<br />

het automatische wisselsysteem ongekend veel potentiële schade.”<br />

Bovendien zijn de tasters in staat om actief aan de cyclus deel te<br />

nemen, in zowel bemande als onbemande situaties. Dit via tussentijdse<br />

nametingen van het werkstuk tijdens de cyclus. Een goed voorbeeld is de<br />

controlemeting tussen ruwbewerking en afwerkingsfase, waar eventueel<br />

afwijkende meetresultaten door de taster als correctieve feedback naar<br />

de besturing worden gestuurd, i.e. nog voor het werkstuk te klein<br />

geworden is voor correctie.<br />

Tafeltasters<br />

Hoewel deze standaard worden ingezet om voorafgaand aan de start van<br />

de cyclus de gereedschappen op te meten, kan men bij tafeltasters zowel<br />

de functionaliteit als de gebruikshorizon uitbreiden. Opnieuw kan men<br />

Principe van de werkzonebewaking via hoogresolutiecameratechnologie.<br />

36 |

Hoogresolutiebeelden van gereedschappen zijn zeer accuraat.<br />

‘Tasters zijn in staat om actief aan het productieproces deel te nemen’<br />

de functionaliteit integreren in de automatische cyclus. Van Der Taelen:<br />

“Dit kan door tussentijdse verificatiemetingen op de gereedschappen.<br />

Men kan zo proactief sleet of schadegevallen vaststellen, nog voor deze<br />

dimensioneel impact kunnen hebben. Op identieke wijze zal de sonde<br />

haar meetresultaten dan naar de TNC communiceren, die daar een<br />

gevolg kan aan verbinden.”<br />

Werkzonebewaking – VS101<br />

Ter bewaking van een freesproces kan men camera systemen op meerdere<br />

manieren inzetten. Niet zelden worden werkstukken schuin of foutief<br />

ingespannen, en worden hulptools, zoals klemgereedschappen, vergeten<br />

binnen de actieruimte van de machine. Hier kan op camerabeelden<br />

gebaseerde werkzonebewaking veel onheil voorkomen. Principieel zal de<br />

camera initieel een gedetailleerd beeld maken van de ‘ideale’ uitgangstoestand<br />

en deze nadien systematisch vergelijken met vervolg toestanden.<br />

Bij verschillen kan daar een vooraf gedefinieerde actie aan worden<br />

verbonden. Bijvoorbeeld, heel concreet, de actie ‘onderbreek cyclus’.<br />

Zo kan repetitief en op elk gewenst ogenblik de actuele werkomgeving<br />

worden afgetoetst aan die originele ‘ideale’ uitgangstoestand. Vooral<br />

voor onbemande productieruns is dit belangrijk, omdat de huidige<br />

cameratechnologie bijna zintuigmatig de kleinste nuances tussen actueelen<br />

origineelbeeld zal detecteren, en op basis hiervan kan beslissen over<br />

groen of rood licht.<br />

Gereedschapsmonitoring – VT121<br />

Elke klassieke tafeltaster heeft enkele ernstige beperkingen. Zo is onder<br />

meer een minimale tijd nodig om een gereedschap dimensioneel te<br />

kunnen beoordelen. De meting zelf gaat bovendien voorbij aan alle<br />

complexe en vooral niet-dimensionele afwijkingen die het gereedschap<br />

kan vertonen. Een camerascan in hoge resolutie heeft geen enkel van<br />

deze nadelen, en stelt even accuraat als het menselijk oog verschijnselen<br />

als braamvorming, microscheurtjes of kleurverschillen op het gereedschap<br />

vast. Bovendien blijven de gecreëerde hoogresolutiebeelden steeds ter<br />

beschikking in de besturing. Met die beelden kan de operator dan op<br />

regelmatige basis de kwaliteit van zijn gereedschappen bekijken, zonder<br />

deze daarbij uit het magazijn hoeven te halen. De gemaakte beelden<br />

zijn zeer accuraat; voor werkzonebewaking wordt de camera enerzijds<br />

vlak naast de spindel ingebouwd, en anderzijds wordt zijn aansturing<br />

zelf gewoon meegenomen in de programmering. De bijgeleverde,<br />

gebruiksvriendelijke software maakt beide camerasystemen bovendien<br />

zeer toegankelijk. ■<br />

High-tech werkstuktasters nemen actief deel aan het productieproces.<br />

| 37

Bekijk ook onze video’s<br />

Flexibele automatisering<br />

van uw lasproductie<br />

Valk Welding Group<br />

Tel. +31 (0)78 69 170 11<br />

info@valkwelding.com<br />

www.valkwelding.com<br />

Het engineeringteam van Valk Welding ontwikkelt maatwerkoplossingen<br />

volgens specifieke wensen om het hoogste producerendement te<br />

behalen. Zowel kleine als middelgrote ondernemingen in heel Europa<br />

gebruiken deze oplossingen om zowel de laskwaliteit als de flexibiliteit te<br />

verbeteren. Daarnaast is Valk Welding eveneens uitgegroeid tot één van<br />

de grootste onaankelijke leveranciers van lasconsumables in Europa. Zo<br />

levert Valk Welding maandelijks ruim 600 ton (massieve) lasdraad.<br />

www.metaalvak.be<br />

Het meest complete overzicht<br />

van leveranciers online<br />

Volg ons<br />

Staat u als leverancier nog niet op<br />

www.metaalvak.be?<br />

Neem dan contact op met Freddy Fierens<br />

(f.fierens@louwersmediagroep.be) of bel +32 50 36 81 70

CNC I’m a<br />

power load.<br />

Uw partner voor de toekomst.<br />

In onze Hermle modulesystemen zit meer dan alleen absolute precisie. Naast<br />

digitale modules of automatisering bieden wij u altijd oplossingen aan voor<br />

meer kwaliteit en efficiëntie - op maat gebracht voor uw bedrijf. Daarbij kunt u<br />

natuurlijk altijd vertrouwen op onze service.<br />

www.hermle-nederland.nl<br />

Hermle Nederland B.V., info@hermle-nederland.nl

Automatische afbraamstraat.<br />

Waar de technologische klok nooit stilstaat:<br />

ONTBRAAMAUTOMATEN EVOLUEREN CONTINU<br />

Het ontbramen als bewerking zelf klinkt misschien wat rudimentair, maar bij de aanblik van een automatische ontbraamstraat kan<br />

je enkel respect tonen. Voor de netheid ervan, en vooral het strakke eindresultaat, waarbij meteen het woordje ‘af’ bij je opkomt. Een<br />

goede ontbraammachine bouw je duidelijk enkel door goed naar de noden van de klant te gaan luisteren. <strong>Metaalvak</strong> sprak met Joost<br />

Kouwenbergh van Q-Fin Finishing Machines, machineontwikkelaar en internationale referentie in deze immer evoluerende niche.<br />

Tekst: Piet Debisschop Beeld: Q-Fin Finishing Machines<br />

Zoals ook geldt voor de vele andere na bewerkingen van plaat werkdelen,<br />

kan men niet om het belang van de ont braam fase heen. Naast het<br />

aspect veilig heid en esthetiek, speelt ze immers een bepalende rol als<br />

voor bereiding op verdere proces stappen, zoals onder andere het poedercoaten.<br />

Traditio neel gebeurde het ont bramen zowat overal met een<br />

slijp tol. Van daag een oplossing die enkel nog op kleine schaal zinvol is.<br />

Kouwenbergh: “De enorme aan tallen plaatwerk delen die op dit ogen blik<br />

via laser- , autogeen- of plasmasnijden worden gemaakt, maken manuele<br />

nabewerking eigenlijk irrelevant, vooral gelet op de stabielere kwaliteit,<br />

auto matisatering en waaier van bijkomende mogelijk heden die onze<br />

ontbraam machines te bieden hebben.”<br />

In verschillende stappen naar de juiste afronding<br />

Hoewel elke ontbraammachine hetzelfde doel beoogt, verschillen de<br />

bewerkings principes van machine bouwer tot machinebouwer nogal.<br />

Standaard wordt het werkstuk eerst onder een vlakke schuurband<br />

HMI met krachtige ad rem bediening.<br />

40 |

Automatische ontbraming.<br />

gevoerd, die alle opstaande kantjes wegneemt. Hierna volgen dan<br />

enkele borstelbewerkingen in meerdere stappen, die voor de juiste<br />

afronding zullen zorgen. Kouwenbergh: “Q-Fin werkt hoofdzakelijk met<br />

komborstels die van boven af op het werkstuk drukken, en er cyclisch<br />

over heen en weer pendelen. Deze innovatieve, beproefde methode<br />