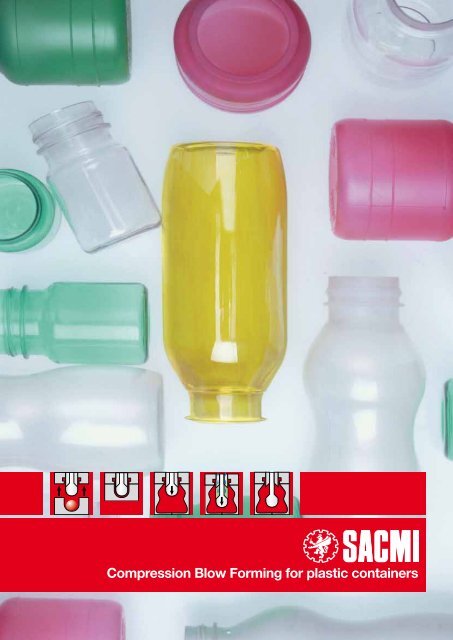

Compression Blow Forming for plastic containers - Sacmi

Compression Blow Forming for plastic containers - Sacmi

Compression Blow Forming for plastic containers - Sacmi

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>Compression</strong> <strong>Blow</strong> <strong>Forming</strong> <strong>for</strong> <strong>plastic</strong> <strong>containers</strong>

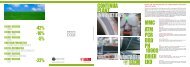

CBF <strong>Compression</strong> <strong>Blow</strong> <strong>Forming</strong><br />

Rotating hydraulic machine <strong>for</strong> the production of <strong>plastic</strong> <strong>containers</strong><br />

旋 转 液 压 设 备 , 适 用 于 塑 料 容 器 成 型<br />

Machine hydraulique rotative pour le <strong>for</strong>mage de récipients en plastique<br />

Máquina hidráulica rotativa para la fabricación de envases de plástico<br />

<strong>Compression</strong> <strong>Blow</strong> <strong>Forming</strong><br />

insertion compression blow <strong>for</strong>ming<br />

<strong>Compression</strong> Stretch <strong>Blow</strong> <strong>Forming</strong><br />

insertion<br />

compression stretch blow <strong>for</strong>ming

CBF16L CBF20M CBF24L CBF30M<br />

MAX<br />

NOMINAL<br />

Ø mm<br />

75 56 75 56<br />

MAX<br />

NOMINAL<br />

height mm<br />

220 220 220 220<br />

NUMBER<br />

OF<br />

CAVITY<br />

16 20 24 30<br />

MAX PROD.<br />

CAPACITY<br />

BPH<br />

10,000 13,000 17,000 20,000

EN CBF (<strong>Compression</strong> <strong>Blow</strong> <strong>Forming</strong>) is a unique<br />

combination of compression molding to make the<br />

pre<strong>for</strong>m and blow molding to <strong>for</strong>m the container. The<br />

process begins with the raw material being introduced<br />

into a continuously operating extruder. The extruder<br />

provides a constant supply of material which is cut<br />

into predetermined precise pellets which are inserted<br />

into an open compression mold and thus begins<br />

the compression cycle portion of the process. The<br />

compression cycle molds the pre<strong>for</strong>m which is exactly<br />

the final weight of the container. The pre<strong>for</strong>m needed<br />

to produce the final container is temperature controlled<br />

to provide the blow process with the proper pre<strong>for</strong>m<br />

<strong>for</strong> blow <strong>for</strong>ming. This pre<strong>for</strong>m is carried into the blow<br />

mold to be <strong>for</strong>med into the desired container. No scrap<br />

or trimming is required. The <strong>containers</strong> are transferred<br />

in-line to the exit conveyor. The process is continuous<br />

permitting the machine to be compact and to control<br />

the container without release until all of the downstream<br />

operations are completed. This includes conducting<br />

all quality control operations without releasing the<br />

container and within the footprint of the machine.<br />

CN<br />

CBF( 压 塑 吹 瓶 成 型 ) 是 一 种 独 一 无 二 模 压 成 型<br />

一 体 机 , 它 可 以 包 括 从 瓶 胚 ( 压 塑 ) 到 吹 瓶 最 后<br />

至 容 器 成 型 的 过 程 。 整 个 生 产 流 程 开 始 于 将 原 料<br />

颗 粒 送 入 持 续 运 行 的 挤 出 机 ; 而 挤 出 机 则 将 会 源<br />

源 不 断 把 原 料 精 确 地 切 割 成 预 先 设 定 过 大 小 的 粒<br />

料 ; 切 割 后 的 粒 料 被 投 放 至 一 个 开 启 的 压 塑 模 具<br />

内 , 由 压 塑 工 艺 开 始 了 从 瓶 胚 到 理 想 容 器 的 成 型<br />

循 环 过 程 。<br />

在 吹 瓶 过 程 中 温 度 控 制 对 瓶 胚 成 型 起 到 关 键 作<br />

用 , 最 终 决 定 容 器 成 型 后 的 重 量 。 瓶 胚 被 置 于<br />

模 具 中 吹 塑 成 理 想 的 瓶 型 。 瓶 身 与 瓶 壁 齐 整 ,<br />

无 毛 边 , 成 品 重 量 与 客 户 的 要 求 完 全 一 致 。 容<br />

器 成 型 后 将 被 置 于 输 送 带 上 。 完 整 且 不 间 断 的<br />

生 产 过 程 保 证 了 出 瓶 的 一 致 性 。 此 外 , 生 产 流<br />

程 和 设 备 完 美 的 结 合 则 不 会 导 致 容 器 在 生 产 过<br />

程 中 滑 脱 , 各 阶 段 连 线 生 产 , 无 需 输 送 带 ; 在<br />

线 检 测 同 时 可 以 保 证 设 备 对 产 品 质 量 的 控 制 。

FR CBF (Formage par <strong>Compression</strong> Soufflage) est une<br />

combinaison unique de moulage par compression<br />

pour <strong>for</strong>mer la pré<strong>for</strong>me et de moulage par soufflage<br />

pour <strong>for</strong>mer le récipient. Le processus commence<br />

par l’introduction de la matière première en granulés<br />

dans une extrudeuse à fonctionnement continu.<br />

L’extrudeuse assure l’extrusion constante du matériau<br />

qui est coupé en doses prédéfinies précises. Les doses<br />

sont introduites dans un moule à compression ouvert<br />

qui réalise le processus ou cycle de compression<br />

pour obtenir la pré<strong>for</strong>me qui <strong>for</strong>mera le récipient<br />

voulu. La pré<strong>for</strong>me, dont le poids est exactement<br />

celui du poids final du récipient, est conditionnée en<br />

température , afin d’assurer la réussite processus de<br />

soufflage. La pré<strong>for</strong>me est transférée dans le moule<br />

de soufflage où elle acquiert la <strong>for</strong>me voulue. Pas<br />

de déchet et pas de décarottage nécessaires, car<br />

le récipient affiche exactement le poids et la <strong>for</strong>me<br />

voulus. Les emballages sont acheminés en ligne vers<br />

un convoyeur de sortie. S’agissant d’un processus<br />

continu, la variabilité du process est réduite au<br />

minimum et la régularité est assurée. En outre, étant<br />

donné que le procédé de fabrication est rapide et que<br />

l’équipement est compact, l’emballage fini, ne sort<br />

pas tant qu’ il n est pas complètement <strong>for</strong>mé. Il est<br />

possible ainsi d’intégrer plusieurs contrôles de qualité<br />

des emballages finis, sans transfert.<br />

ES El moldeado por compresión y soplado (CBF,<br />

<strong>Compression</strong> <strong>Blow</strong> <strong>Forming</strong>) es una combinación única<br />

de moldeo por compresión para <strong>for</strong>mar la pre<strong>for</strong>ma,<br />

y de moldeo por soplado para <strong>for</strong>mar el envase. El<br />

proceso empieza al introducir los gránulos de materia<br />

prima en un extrusor que funciona de <strong>for</strong>ma continua.<br />

El extrusor proporciona un suministro constante<br />

de material, el cual es cortado en bolas de tamaño<br />

predeterminado. Las bolas son introducidas en un<br />

molde abierto de compresión, el cual inicia el proceso<br />

o el ciclo de compresión que <strong>for</strong>ma la pre<strong>for</strong>ma a partir<br />

de la cual se moldea el envase deseado. La pre<strong>for</strong>ma,<br />

que tiene exactamente el peso final del envase ,<br />

es regulada por temperatura para proporcionar al<br />

proceso de soplado, la pre<strong>for</strong>ma correcta requerida<br />

para el moldeado por soplado. La pre<strong>for</strong>ma se traslada<br />

al molde de soplado y <strong>for</strong>mado en el envase deseado.<br />

No se generan rebabas ni recortes, dado que el<br />

envase tiene el peso exacto deseado. Los envases<br />

son expulsados uno a uno a una cinta transportadora<br />

de salida. Dado que el proceso es continuo, se<br />

mantiene la variabilidad al mínimo y se consigue la<br />

mayor consistencia posible. Además, al tratarse de un<br />

proceso y maquinaria compactos y el envase no se da<br />

por terminado hasta que se ha <strong>for</strong>mado por completo,<br />

se pueden incorporar varias operaciones de control<br />

de calidad sin desplazamientos y dentro del espacio<br />

ocupado por el equipo.

CBF: market segments<br />

CBF ------ 市 场 份 额 和 适 用 范 围<br />

CBF: segments de marché<br />

CBF: sectores de mercado<br />

FOOD<br />

APPLICATIONS<br />

RAW<br />

MATERIALS<br />

Yogurt<br />

Spoonable product<br />

PET - PE<br />

BEVERAGE<br />

APPLICATIONS<br />

RAW<br />

MATERIALS<br />

Single-Dose Bottle<br />

PET - PE<br />

PS - PP<br />

DAIRY<br />

APPLICATIONS<br />

RAW<br />

MATERIALS<br />

Milk/Liquid Yogurt<br />

Probiotics<br />

PS - PE<br />

PHARMACEUTICAL<br />

APPLICATIONS<br />

OTC/Ethical Drugs<br />

Containers<br />

RAW<br />

MATERIALS<br />

PET - PE

CBF Advantages<br />

CBF 優 勢<br />

CBF Avantages<br />

CBF Ventajas<br />

EN Total Cost Improvement:<br />

• Improved quality due to compression molding<br />

• Higher output rates result also from<br />

lower melt temperatures and require<br />

inherent lower molded in stress and lack of<br />

orientation;<br />

less cooling time.<br />

• Better material distribution throughout the<br />

• Significantly lower power<br />

container makes lighter weight bottles possible<br />

consumption.<br />

and makes <strong>for</strong> more uni<strong>for</strong>m wall thickness;<br />

• Continuous operation of the machine<br />

with NO transfers reqired.<br />

• Superior neck quality.<br />

• Improved material distribution<br />

Sustainability<br />

throughout the container walls makes<br />

• Lower power consumption<br />

lighter weight bottles possible.<br />

• from 30 to 35% depending on resin<br />

• Competitive capital investment per 1000 <strong>containers</strong><br />

type;<br />

produced.<br />

• lower power consumption per<br />

• The higher output results in less manpower per<br />

hour of operation;<br />

1000 <strong>containers</strong>.<br />

• improved output rates reducing<br />

• The compact process and machine requires less<br />

power requirement even further<br />

floor space.<br />

• lower part weight;<br />

• Including secondary processes and inspection • reduced foot-print<br />

in the machine footprint results in less support • lower capital investment;<br />

equipment.<br />

• no manufacturing scrap generated<br />

• Lower maintenance cost is the result of a simpler<br />

process<br />

Technology<br />

• Reduced stress and orientation due to<br />

Improved Bottle Quality<br />

compression molding of the pre<strong>for</strong>m<br />

• CBF technology reduces variability,<br />

results in:<br />

improving tolerances and statistical<br />

• Lighter weight <strong>containers</strong>;<br />

capability;<br />

• Lower ESCR<br />

• Highly repetitive manufacturing<br />

• Tighter tolerances<br />

process delivering optimum<br />

• Less container rejects and lowers<br />

consistency;<br />

scrap.<br />

• <strong>Compression</strong> molding provides<br />

less stress and orientation;<br />

• Lower temperatures required <strong>for</strong> the process<br />

reduces cycle time and energy requirements.<br />

• Single nozzle extruding system - no hot runner; • Simplicity of the technology reduces maintenance<br />

• No gate thus eliminating vestiges and heavy<br />

bottoms;<br />

• Simplicity of the technology reduces or eliminates<br />

the need <strong>for</strong> highly skilled operators.<br />

• No scrap, there are no tails and moiles to trim and<br />

regrind;<br />

• No part of the technology is new, simply a<br />

unique combination of two known technology,<br />

compression molding and blow molding.

CN<br />

• 高 产 能 则 要 求 设 备 的 熔 解 温 度 低 和<br />

冷 却 时 间 少 。<br />

• 低 能 耗 是 关 键 。<br />

• 持 续 生 产 , 无 输 送 带 。<br />

• 原 料 的 合 理 分 布 , 使 成 品 轻 量 化 成<br />

为 可 能 。<br />

• 每 一 千 个 成 品 产 生 有 竞 争 力 的 投 资<br />

回 报 。<br />

• 高 产 能 , 低 人 力 ( 按 每 一 千 个 成 品 计 算 )。<br />

• 生 产 过 程 和 设 备 的 紧 凑 性 , 节 省 厂 房 空 间 。<br />

• 在 生 产 的 第 二 阶 段 , 质 量 检 测 设 备 的 在 线 安<br />

装 , 无 需 其 它 辅 助 装 置 。<br />

• 归 因 于 整 台 设 备 的 紧 凑 性 , 维 护 保 养 成 本 低 。<br />

• 低 能 耗<br />

• 根 据 原 料 的 不 同 类 型 , 从 30% 至 35%<br />

• 每 小 时 运 行 的 低 能 耗<br />

• 能 耗 低 , 产 量 高<br />

• 设 备 进 一 步 完 善<br />

• 减 重<br />

• 减 少 应 力 痕 , 投 资 成 本 低<br />

• 无 毛 边<br />

• CBF 技 术 完 善 了 公 差 范 围 和 统 计 量 。<br />

• 生 产 过 程 的 高 度 重 复 性 保 证 成 品 的 最 佳 化 和 一<br />

致 性 。<br />

• 压 塑 模 压 成 型 工 艺 减 少 应 力 和 无 需 定 位 。<br />

• 独 立 式 喷 嘴 挤 出 系 统 , 无 热 流<br />

道 。<br />

• 无 注 塑 点 , 无 痕 性 , 瓶 底 无 厚 重<br />

感 。<br />

• 无 毛 边 , 瓶 身 与 瓶 壁 整 齐 划 一 。<br />

• 压 塑 成 型 工 艺 应 力 低 , 无 需 定 位 的<br />

特 点 , 成 品 质 量 得 到 保 证 。<br />

• 原 料 的 合 理 分 布 , 使 成 品 轻 量 化 成<br />

为 可 能 , 瓶 壁 厚 度 均 匀 。<br />

• 瓶 颈 质 量 优 化 。<br />

• 瓶 胚 模 压 成 型 , 降 低 应 力 , 无 需 定<br />

位<br />

• 容 器 轻 量 化<br />

• 降 低 环 境 中 的 SCR( 脱 硝 催 化<br />

剂 )<br />

• 公 差 范 围 更 精 确<br />

• 减 少 不 良 品 和 毛 边 。<br />

• 温 度 低 , 循 环 时 间 缩 短 , 所 需 能 耗 低<br />

• 工 艺 的 简 单 化 , 减 少 设 备 的 维 护 保 养<br />

• 工 艺 的 简 单 化 , 无 需 专 业 化 操 作 工 人<br />

• 没 有 哪 一 部 分 工 艺 是 创 新 , 简 言 之 , 两 种 已 知<br />

工 艺 的 结 合 , 即 压 塑 成 型 和 吹 塑 成 型 。

ES<br />

Cost Balance total:<br />

• Gracias a la baja temperatura de<br />

fusión también se consigue una mayor<br />

tasa de producción y es necesario<br />

menos tiempo de enfriado.<br />

• Consumo energético<br />

considerablemente menor.<br />

• Funcionamiento continuo de la<br />

máquina sin necesidad de desplazamientos.<br />

• Gracias a una mejor distribución del material por<br />

las paredes del recipiente se consiguen botellas<br />

más ligeras.<br />

• Inversión de capital competitiva por cada 1000<br />

envases producidos.<br />

• Una producción mayor da como resultado menos<br />

mano de obra por cada 1000 envases.<br />

• Tanto el proceso compacto como la máquina<br />

requieren un menor espacio ocupado.<br />

• Incluyendo los procesos secundarios e inspección<br />

dentro del espacio de la máquina se precisa menor<br />

equipo de apoyo.<br />

• Coste de mantenimiento menor gracias al hecho<br />

de ser una máquina compacta completa.<br />

Calidad mejorada de las botellas<br />

• La tecnología CBF reduce la<br />

variabilidad, lo cual mejora las<br />

tolerancias y las posibilidades<br />

estadísticas;<br />

• Proceso de fabricación muy repetitiva<br />

que proporciona una consistencia<br />

óptima;<br />

• El moldeo por compresión proporciona un<br />

menor estrés y orientación;<br />

• Sistema de extrusión de boquilla única; no<br />

con canal caliente;<br />

• La ausencia de orificio de inyección elimina marcas<br />

y fondos pesados;<br />

• No quedan restos: ni marcas ni rebabas que<br />

recortar y volver a procesar;<br />

• Calidad mejorada gracias a la ausencia de<br />

orientación y al intrínseco y menor estrés durante<br />

el moldeo;<br />

• Mejor distribución del material por las paredes del<br />

envase que hace posible botellas más ligeras, así<br />

como paredes con un espesor más uni<strong>for</strong>me;<br />

• Calidad del acabado del cuello superior.<br />

Sostenibilidad<br />

• Menor potencia consumida<br />

• Entre un 30% y un 35%, dependiendo<br />

del tipo de resina;<br />

• menor consumo energético por<br />

cada hora de funcionamiento;<br />

• tasas de producción mejoradas reducen la<br />

necesidad energética se requiere un aplanado<br />

de la zona.<br />

• Menor peso en las piezas;<br />

• Área de trabajo reducida, menor inversión de<br />

capital;<br />

• No genera residuos<br />

Tecnología<br />

• Gracias al reducido estrés y orientación<br />

que ofrece el moldeo por compresión<br />

se consigue:<br />

• Envases más ligeros;<br />

• reducción reacciones medio<br />

ambientales (SCR, Selective Catalytic<br />

Reduction)<br />

• Tolerancias más ajustadas<br />

• Menos envases defectuosos y menos<br />

residuos.<br />

• Las menores temperaturas requeridas para<br />

el proceso reducen los ciclos y los requisitos<br />

energéticos.<br />

• La simplicidad de la tecnología reduce el<br />

mantenimiento y reduce o elimina, la necesidad de<br />

operarios altamente cualificados.<br />

• Ninguna parte del diseño es nueva; tan solo se<br />

trata de una combinación única de dos tipos de<br />

tecnología conocidas: el moldeo por compresión y<br />

el moldeo por soplado.

FR Analyse du coût total:<br />

au cours du moulage ;<br />

• Cadence de production plus élevée<br />

grâce aussi à des températures de<br />

fusion inférieures comportant un temps<br />

de refroidissement plus court.<br />

• Réduction considérable de la<br />

consommation d’énergie.<br />

• Machine travaillant en continu ; AUCUN<br />

transfert n’est requis.<br />

• Meilleure distribution du matériau à travers les parois<br />

du récipient, ce qui permet d’obtenir des bouteilles<br />

plus légères.<br />

• Investissement de capitaux compétitif sur 1000<br />

récipients produits.<br />

• La cadence de production plus élevée comporte<br />

également moins de main-d’œuvre pour 1000<br />

récipients.<br />

• Le processus et la machine compacts comportent<br />

des dimensions d’encombrement plus réduites.<br />

• L’introduction de processus et de contrôles secondaires<br />

à l’intérieur des dimensions d’encombrement de la<br />

machine entraîne moins d’équipement de support.<br />

• Diminution des coûts de maintenance grâce à une<br />

machine compacte complète.<br />

Meilleure Qualité des Bouteilles<br />

• La technologie CBF réduit la variabilité<br />

et améliore les tolérances ainsi que les<br />

possibilités statistiques ;<br />

• Processus de production hautement<br />

répétitif assurant une régularité optimale ;<br />

• Le moulage par compression réduit<br />

les contraintes et l’orientation ;<br />

• Système d’extrusion à une buse - pas de chambre<br />

chaude ;<br />

• Pas de point d’injection, ce qui élimine les traces et<br />

fonds lourd ;<br />

• Pas de déchets ; absence de bavures et calottes à<br />

ébarber et rebroyer ;<br />

• Meilleure qualité de la bouteille due au manque<br />

d’orientation et à une contrainte intrinsèque moindre<br />

• Meilleure distribution du matériau à travers le récipient,<br />

ce qui permet d’obtenir des bouteilles plus légères et<br />

des parois d’une épaisseur plus uni<strong>for</strong>me ;<br />

• Qualité supérieur du col.<br />

Soutenabilité<br />

• Consommation d’énergie inférieure<br />

• de 30 à 35% en fonction du type de<br />

résine ;<br />

• consommation électrique inférieure<br />

par heure de fonctionnement ;<br />

• cadence de production améliorée réduisant<br />

encore plus<br />

• le besoin d’énergie<br />

• pièce plus légère ;<br />

• encombrement réduit, investissement de capitaux<br />

inférieur ;<br />

• pas de déchets à la suite du processus de production<br />

Technologie<br />

• La contrainte et l’orientations réduites<br />

suite au moulage par compression de la<br />

pré<strong>for</strong>me permettent d’obtenir :<br />

• des récipients plus légers ;<br />

• un recours plus limité à la technologie<br />

SCR<br />

• Des tolérances plus étroites<br />

• Moins de récipients rejetés et moins de déchets.<br />

• Les températures inférieures requises par le processus<br />

réduisent le temps du cycle ainsi que les exigences en<br />

termes d’énergie.<br />

• La simplicité de la technologie réduit les exigences de<br />

maintenance<br />

• La simplicité de la technologie réduit ou élimine<br />

l’exigence de disposer d’une main-d’œuvre hautement<br />

spécialisée.<br />

• Aucune partie de cette technologie n’est nouvelle,<br />

il s’agit tout simplement de la combinaison unique<br />

de deux technologies connues, le moulage par<br />

compression et le moulage par soufflage.

<strong>Sacmi</strong> Imola S.C. Via Selice Prov.le , 17/A - 40026 Imola (BO) Italy<br />

Tel. +39 0542 607111 - Fax. +39 0542 642354<br />

E-mail: sacmi@sacmi.it<br />

www.sacmi.com<br />

The manufacturer reserves the right to make changes without notice. 10/2010_SI_EN FR ES