Download PDF - FCC Construcción

Download PDF - FCC Construcción

Download PDF - FCC Construcción

- No tags were found...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

ÍNDICE1.- DESCRIPCIÓN DE LAS OBRAS ...........................................................11.1.- MEMORIA .......................................................................................................... 11.2.- ANTECEDENTES .............................................................................................. 31.3.- OBRA “DIQUE DE CIERRE Y SUPERFICIE DE AMPLIACIÓN DELOS MUELLES DE LA OSA” ............................................................................. 51.3.1.- Descripción .............................................................................................. 51.3.2.- Relleno ................................................................................................... 111.3.3.- Acabado ................................................................................................. 121.3.4.- Afecciones e instalaciones ................................................................... 131.4.- OBRA “RELLENOS COMPLEMENTARIOS DE LOS MUELLESDE LA OSA” ..................................................................................................... 151.5.- EVOLUCIÓN FOTOGRÁFICA DE LA OBRA .................................................. 172.- REVISIONES MÁS SIGNIFICATIVAS AL PROYECTO ORIGINAL ..... 252.1.- INTRODUCCIÓN ............................................................................................. 252.2.- MODIFICACIONES DE MEJORA .................................................................... 262.2.1.- Recuperación de bloques de 45 t ........................................................ 262.2.2.- Cambios en secciones tipo del dique de cierre ................................... 282.2.3.- Prolongación de la 3ª alineación .......................................................... 312.3.- MODIFICACIONES POR NECESIDADES CONSTRUCTIVAS ...................... 312.3.1.- Ejecución de la capa filtro ..................................................................... 312.3.2.- Protección del morro en avance ........................................................... 332.3.3.- Empleo de aditivo en la fabricación de hormigón de bloquesy espaldón ............................................................................................. 362.3.3.1.- Especificaciones del P.P.T.P. .......................................... 362.3.3.2.- Análisis de las especificaciones del P.P.T.P. .................. 372.3.3.3.- Conclusiones ................................................................... 392.3.3.4.- Descripción del procedimiento seguido ........................... 39

2.3.3.5.- Empleo de aditivo ............................................................412.3.3.5.1.- Características del aditivoADVA ® Cast 510 .........................................422.3.3.5.2.- Mejora de las propiedades del hormigón .......433.- SISTEMAS DE POSICIONAMIENTO ................................................... 473.1.- HARDWARE ....................................................................................................473.2.- SOFTWARE .....................................................................................................533.2.1.- HYDROPRO NAVIGATION ................................................................... 543.2.2.- SCOP ...................................................................................................... 563.2.2.1.- SCOP Navegación ...........................................................563.2.2.2.- SCOP Vertidos .................................................................574.- PEDRAPLÉN Y ESCOLLERAS ........................................................... 594.1.- VERTIDO DE PEDRAPLÉN .............................................................................594.1.1.- EQUIPOS UTILIZADOS ......................................................................... 594.1.2.- PROCEDIMIENTO CONSTRUCTIVO .................................................... 634.1.2.1.- Vertido marítimo de pedraplén .........................................634.1.2.2.- Vertido terrestre de pedraplén .........................................654.2.- COLOCACIÓN DE ESCOLLERAS ..................................................................674.2.1.- EQUIPOS UTILIZADOS ......................................................................... 674.2.2.- PROCEDIMIENTO CONSTRUCTIVO .................................................... 684.2.2.1.- Comprobación topográfica de los mantos de escollera ...725.- BLOQUES DE HORMIGÓN Y ESPALDÓN ......................................... 775.1.- FABRICACIÓN DE BLOQUES DE HORMIGÓN .............................................775.1.1.- EQUIPOS UTILIZADOS ......................................................................... 775.1.2.- HORMIGÓN EMPLEADO ....................................................................... 805.1.3.- PROCESO DE FABRICACIÓN .............................................................. 815.1.3.1.- Operaciones previas ........................................................815.1.3.2.- Hormigonado de bloques .................................................825.1.3.3.- Desmoldeo de bloques ....................................................835.1.3.4.- Transporte de bloques .....................................................845.1.3.5.- Acopio de bloques ...........................................................85

5.2.- RECUPERACIÓN DE BLOQUES .................................................................... 875.2.1.- Sistemas de recuperación ................................................................. 875.2.2.- Procedimiento de recuperación ......................................................... 905.3.- COLOCACIÓN DE BLOQUES ........................................................................ 925.3.2.- Procedimiento de colocación ............................................................. 935.4.- EJECUCIÓN DEL ESPALDÓN ........................................................................ 975.4.2.- Procedimiento de ejecución ............................................................... 986.- RELLENO DEL DIQUE ....................................................................... 1016.1.- VERTIDO CON CAMIONES .......................................................................... 1026.1.1.- Medición ........................................................................................... 1036.1.2.- Desventajas del vertido con camiones ............................................ 1046.2.- VERTIDO PROCEDENTE DEL DRAGADO .................................................. 1046.2.2.- Descripción de la zona de dragado .................................................... 1106.2.3.- Procedimiento de dragado ................................................................. 1116.2.4.- Maquinaria y equipos .......................................................................... 1206.2.4.1.- Draga ................................................................................ 1206.2.4.2.- Equipos auxiliares ............................................................. 1236.3.- APROBACIÓN DE LA CAPA DE RELLENO ................................................. 1246.3.1.- Especificaciones del P.P.T.P. ............................................................. 1246.3.2.- Procedimiento de aprobación ............................................................. 1256.3.3.- Control del material aprobado ............................................................ 1257.- EXTENDIDO DE ESCORIA ................................................................ 1277.1.- Sección tipo ................................................................................................... 1277.2.- Descripción de la escoria ............................................................................... 1287.3.- Condicionantes del P.P.T.P. .......................................................................... 1287.4.- Procedimiento de ejecución ........................................................................... 1297.5.- Utilización de geotextil ................................................................................... 131

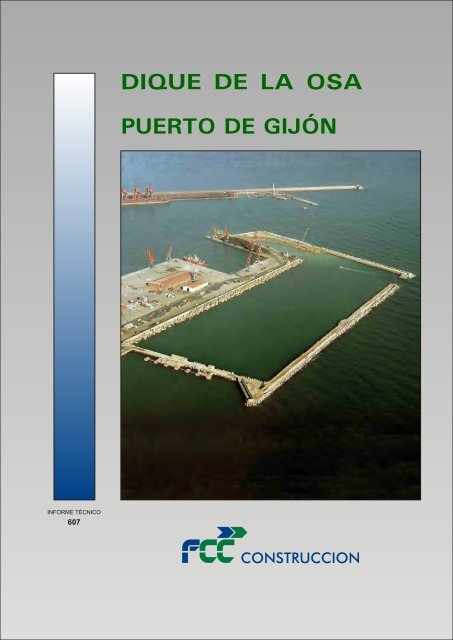

___________________________________________________ Descripción de las Obras ________11.- DESCRIPCIÓN DE LAS OBRAS1.1.- MEMORIAEl presente Informe recoge los procedimientos seguidos en la ejecución de dosObras efectuadas para la Autoridad Portuaria de Gijón en el puerto de El Musel. Aunquea lo largo del mismo se hace una referencia continua a la U.T.E. “Dique de La Osa”,hay que señalar que son dos Obras diferentes las que se han llevado a cabo.©

2_______ Descripción de las Obras _____________________________________________________La designada como “Rellenos complementarios de los muelles de La Osa” fuesacada a concurso posteriormente a la del “Dique de cierre y superficie de ampliaciónde los muelles de La Osa” y, aunque administrativamente son dos Obras completamenteindependientes, lo cierto es que la de los "rellenos" es complementaria de la del "dique"(de mayor envergadura, dificultad constructiva, plazo y presupuesto), por lo que sefueron ejecutando simultáneamente con los mismos medios y por el mismo equipo deObra, motivo por el cual se engloban ambas bajo la denominación “Dique de La Osa”.En ambas participaba <strong>FCC</strong> Construcción al 80%, siendo licitada la del dique decierre en junio de 2000 y adjudicada en octubre, con un plazo de ejecución de 37 meses.El acta de comprobación de replanteo se firmó en diciembre de ese mismo año. La delos rellenos, por el contrario, se licitó en junio de 2003 y fue adjudicada en septiembre.Su plazo de ejecución era de 7 meses y el acta de comprobación de replanteo fuefirmada en octubre.©

___________________________________________________ Descripción de las Obras ________31.2.- ANTECEDENTESEn el año 2000 los muelles de La Osa eran los más modernos del Puerto deGijón, y su utilización fundamental residía en el tráfico de contenedores y mercancía engeneral. Estaban formados por tres alineaciones: la 7ª, de 550 m de longitud; la 8ª, de220 m y la 9ª de 200 m. Su anchura era de unos 250 m y la superficie total asociada137.500 m 2 , lo que suponía que por metro lineal de atraque había disponibles 142 m 2 ,claramente insuficientes para los servicios requeridos.Este muelle se completaba con el muelle Moliner, de 330 m de longitud, 14 mde calado y sólo 70 m de anchura, en el que claramente se aprecia que, si se descuenta laanchura precisa para vías de rodadura de grúas junto con un vial de circulación, apenasquedaba útil para almacenamiento poco más de la mitad del ancho.©

4_______ Descripción de las Obras _____________________________________________________Los muelles y explanadas en los puertos modernos españoles tienen anchurasque van desde los 300 m en Castellón a los 700 m en Valencia, por lo que pareceoportuno tender hacia esos estándares.No obstante, a fin de minimizar las intrusiones visuales, se proyectó unaexplanada de anchura tal que no sobrepasara el dique existente de los astilleros de NavalGijón, S.A., completada con una ampliación de la anchura del muelle Moliner hasta los200 m, con lo cual la superficie total obtenida llegara a los 260.000 m 2 .La explanada así creada quedaba confinada por un dique de cierre perimetralcuyos lados principales eran paralelos al actual muelle Moliner (hasta conseguir unaanchura de 200 m desde el cantil) y a la 7ª alineación del de La Osa, donde la anchuraactual se ampliaba con aproximadamente otros 285 m de ancho por el borde del antiguodique de Naval Gijón.©

___________________________________________________ Descripción de las Obras ________51.3.- OBRA “DIQUE DE CIERRE Y SUPERFICIE DE AMPLIACIÓNDE LOS MUELLES DE LA OSA”1.3.1.- DESCRIPCIÓNSu objeto era la ampliación de los actuales muelles de La Osa y del muelleMoliner. Dicha ampliación se llevaba a cabo hacia el exterior del puerto, ganandoterreno al mar, para lo que se construía una defensa perimetral de cierre que protegía lasuperficie interior generada, como operación previa a su relleno parcial.Con ello se conseguía una superficie adicional de 267.000 m 2 , de los cuales serellenaban 162.000 m 2 en esta primera fase, que correspondían a la zona ampliada delmuelle Moliner más una franja de 150 m de anchura paralela al dique de La Osa,dejando el relleno de la superficie restante para una etapa posterior.©

6_______ Descripción de las Obras _____________________________________________________Se recuperaban bloques de 45 y 20 t del contradique de La Osa, y de 11 t delcontradique de Naval Gijón, reutilizándolos en la formación de nuevas estructuras.También se demolían los espaldones del dique de La Osa, del de Naval Gijón y delcontradique de Moliner, realizándose un acuerdo entre los muelles existentes y la nuevasuperficie generada.La defensa ejecutada quedaba formada por un núcleo de pedraplén todo-uno decantera seleccionado, un filtro de escollera, un manto interior de escollera y uno exteriorde bloques de hormigón. Los pesos y espesores de las diferentes capas variaban según eltramo considerado.Para cada sección tipo se establecía una profundidad a partir de la cual ya no eranecesario colocar bloques de hormigón, formándose a esa cota una berma con el mantosecundario sobre la que apoyaban los bloques. En zonas de poca profundidad seeliminaba la berma, de pequeño espesor, y se continuaba el talud con las propiasescolleras hasta el fondo.Se fabricaban bloques cúbicos de hormigón de 8 y 30 t. El hormigón empleadoera HM-25, elaborado con cemento tipo III/B 32'5 SR-MR, de 2'3 t/m 3 de densidad. Elnuevo espaldón se ejecutaba con un hormigón de similares características.La distribución de las diferentes secciones tipo en planta estaba condicionadapor la acción del oleaje sobre las mismas. Así, y dado que la superficie rellenadaquedaba expuesta únicamente a incidencias del Este y Noreste, por protegerla del restoel dique Príncipe de Asturias, la defensa más importante se concentraba en la alineaciónparalela al muelle Moliner que, siendo la más expuesta, presentaba además las mayoressondas.También era importante la acción del oleaje sobre la esquina entre dichaalineación y la paralela al dique de La Osa, si bien a lo largo de esta última era cada vezmenor debido a la incidencia, ya muy oblicua, de las olas. El tramo perpendicular almuelle Moliner se encuentra muy protegido por el dique Príncipe de Asturias y elcontradique exterior, por lo que la incidencia es pequeña, a excepción de la esquina, porlos efectos propios de concentración del oleaje.Otro factor a considerar en la disposición de los diferentes tramos era lareutilización de los materiales existentes. Se recuperaban bloques de 11, 20 y 45 t, quese utilizaban en las nuevas secciones tipo III, II y I, respectivamente.©

___________________________________________________ Descripción de las Obras ________7El dique de cierre que delimitaba el área rellenada presenta tres alineacionesprincipales:‣ la 1ª, transversal al Noroeste, parte en perpendicular al contradique de La Osa, a75 m de su morro, y se prolonga 130 m, constando de 2 tramos: los primeros 80 mcorresponden a la sección tipo III, y los 50 últimos, pertenecientes a la esquina, ala sección tipo I, más reforzada. En el arranque de la 1ª alineación se ejecutó unfiltro formado por dos mantos de escollera, de 2 t y 150 kg, respectivamente.©

8_______ Descripción de las Obras _____________________________________________________‣ la 2ª, transversal al Nordeste, discurre en paralelo al contradique de La Osa y a130 m del mismo, habilitando una anchura libre de muelle de 200 m. Toda ellaqueda constituida por la sección tipo I, teniendo una longitud de 590 m.‣ la 3ª, de 780 m de longitud, se prolonga en paralelo al actual dique de La Osa y auna distancia de 285 m del mismo, hasta alcanzar el morro del actual contradiquedel astillero Naval Gijón, consiguiendo el cierre de la superficie. Esta alineaciónestá compuesta por 4 tramos, con secciones tipo distintas: el primero, másexpuesto, con sección tipo I en 100 m; a continuación siguen 240 m de seccióntipo II, 130 m de sección tipo III y 310 m de sección tipo IV.©

___________________________________________________ Descripción de las Obras ________9©

10_______ Descripción de las Obras _____________________________________________________Además de estas tres alineaciones que delimitan el área rellenada, se prolongó la3ª alineación 125 m, desde el morro del contradique de Naval Gijón.©

___________________________________________________ Descripción de las Obras ________111.3.2.- RELLENOTras realizar el dique perimetral de cierre se procedió al relleno de la zonaampliada frente al muelle Moliner más la franja de 150 m en paralelo al dique de LaOsa. El material de relleno provenía de dos sitios distintos: de diversas Obras de lasempresas adjudicatarias y de excavaciones en Gijón, que era vertido directamente desdelos camiones que lo traían; o de un dragado de arenas que se obtuvo del canal de entradaal puerto de El Musel.Los materiales empleados secompactaban por tongadas a partir dela cota +4 m. Sobre la capa de rellenose extendió una capa de 50 cm deespesor de escoria de alto horno,siendo los 35 cm inferiores gruesa(ó “de foso”) y los 15 cm superioresclasificada. Las capas se compactabanhasta obtener una densidad del 100%del ensayo Próctor modificado.©

12_______ Descripción de las Obras _____________________________________________________1.3.3.- ACABADOLa superficie resultante se pavimentó mediante dos capas de aglomeradoasfáltico en caliente de 4 cm de espesor cada una, de tipo S-12 la inferior y D-12 lasuperior. Entre la escoria y la primera capa se aplicó un riego de imprimación, y entre laprimera y segunda capas de aglomerado un riego de adherencia.©

___________________________________________________ Descripción de las Obras ________13Para entroncar la nueva superficie con la ya existente se demolieron convoladuras los espaldones antiguos del dique y contradique de La Osa y del contradiquede Naval Gijón. El material demolido se machacaba y empleaba en el paquete de firmes,en sustitución de la escoria clasificada, en algunas zonas de la Obra.Debido al desnivel existente entre la antigua y la nueva superficie se realizó unacuerdo en la zona del muelle Moliner. Para ello se procedió al fresado del sector deentronque y algunas otras zonas que quedaban altas, extendiendo después una capa deescoria clasificada de espesor variable bajo la capa final de aglomerado.Para la evacuación de las aguas superficiales se dispuso un sistema de limatesasy limahoyas que, mediante una canaleta de hormigón polímero, las conducía hasta uncolector principal, visitable a través de 16 pozos de registro cada 40 m. Así mismo, sedejaron tubos pasantes de 30 cm de diámetro cada 50 m atravesando la superestructuradel nuevo dique, con sus consiguientes sumideros.1.3.4.- AFECCIONES E INSTALACIONESLa demolición de los espaldones del dique y contradique de La Osa afectaba alas conducciones de agua, red contraincendios y red de alta tensión que discurrían porlos muros, así como a 4 torres de alumbrado que se encontraban sobre los mismos. Estoconllevó la reposición de dichos servicios por la nueva superficie.©

14_______ Descripción de las Obras _____________________________________________________Para ello se creó una nueva red de agua paralela a la existente, con tubería defundición de 100 y 150 mm de diámetro, y con una longitud total de 901'68 m. Sedesmontó la red contraincendios existente y se creó una nueva, discurriendoparalelamente al dique de La Osa.Sobre el antiguo espaldón había colocadas 4 torres de iluminación de 20 m dealtura, que hubo que retirar. Dos de ellas se reformaron y posteriormente se recolocaronpara albergar cámaras de vídeo.La conducción de alta tensión que discurría por el espaldón también se repuso,suponiendo un total de 889,13 m de longitud en zanja hormigonada.Por otra parte, se instaló también una red de conducción de baja tensión,compuesta por dos líneas paralelas al dique de La Osa, una paralela al contradique deLa Osa y otra paralela al contradique de Naval Gijón, enlazando las nuevas torres deiluminación a los centros de transformación y servicios existentes. En total, 2.545 m decanalización en zanja hormigonada.La iluminación de la nueva explanada se conseguía con la colocación de 20torres de iluminación de 30 m de altura, de corona móvil, dispuestas al tresbolillo yseparadas 100 m entre sí.Están equipadas con 12 proyectores, pero tienen la posibilidad de alojar hasta 14de 1.000 W con sus equipos completos. La Obra realizada contemplaba la colocación de13 torres solamente, dejando las 7 más alejadas del dique de La Osa para una actuaciónposterior.Debido a las nuevas necesidades de consumo eléctrico que se generaban semontó un nuevo centro de transformación, sustituyendo al del astillero Naval Gijón, quefue retirado.Con el fin de tener una canalización que pueda albergar una conducción de fibraóptica, se creó así mismo una línea paralela al contradique de Naval Gijón, de 255'23 mde longitud en zanja hormigonada.©

___________________________________________________ Descripción de las Obras ________151.4.- OBRA “RELLENOS COMPLEMENTARIOS DE LOS MUELLESDE LA OSA”Su objeto era el relleno complementario de los muelles de La Osa, la instalaciónde todos los servicios necesarios y la pavimentación de la zona objeto del Proyecto.Contempla, por tanto, el relleno de unos 105.000 m 2 , correspondientes a una franja de135 m de anchura, en paralelo y a 150 m del dique de La Osa.Sobre estos rellenos, yanálogamente a lo efectuado en la Obraprincipal, se extendió una base de escoriade alto horno de 50 cm de espesor, con lasmismas características (35 cm inferioresgruesa y 15 cm superiores clasificada,compactándola hasta alcanzar unadensidad del 100% del ensayo Próctormodificado), pavimentando la superficiede la misma manera.©

16_______ Descripción de las Obras _____________________________________________________El atraque en el contradique de Naval Gijón se realizaba en 7 "Duques de Alba",que fueron demolidos mediante la ejecución de voladuras, retirando además la pasarelametálica que los enlazaba. Dada la antigüedad de este dique se hizo necesario reparar elcantil con hormigón en las zonas más dañadas del paramento vertical, rematando lacoronación con una losa de hormigón.Se protegió también el talud de materiales sueltos que protegía al contradiquecolocando un manto de escollera de 70 kg, sobre el que apoyaba un manto exterior deescollera de 1 t.Para la evacuación de las aguas superficiales se dispuso igualmente un sistemade limatesas y limahoyas que, por medio de una canaleta de hormigón polímero,conducen las aguas a unos tubos Ø 300 mm que atraviesan el dique perimetral de cierrey desaguan al mar.Se creó así mismo en esta zona una nueva red de abastecimiento de agua contubo de fundición dúctil. En la línea paralela al dique de La Osa y en el ramal paraleloal contradique de Naval Gijón se ejecutó con tubo de 150 mm de diámetro, paraconectar con la red existente, y en la línea paralela al contradique de La Osa y en elramal hasta el muelle Moliner con tubo de 100 mm, totalizando unos 1.620 m de nuevaconducción.Se dispuso igualmente una red contraincendios, que enlaza la sala de bombascon un nuevo hidrante de columna en el muelle Moliner, configurando un total de106,33 m.Se creó una red de conducción de electricidad en baja tensión, compuesta poruna línea que recorre los nuevos rellenos en paralelo al dique de La Osa y susconexiones a los servicios existentes, unos 900 m en total, en zanja hormigonada.La iluminación de esta nueva superficie se conseguía con la colocación de 14torres de iluminación de 30 m de altura, idénticas a las reseñadas en la Obra del diquede cierre. De hecho, 7 de ellas ya estaban contempladas anteriormente (y ejecutadas suscimentaciones), si bien se colocarían en esta fase.Esta red de iluminación, unida a los consumos que las nuevas superficiespudieran generar, supuso la creación de otro nuevo centro de transformación.©

___________________________________________________ Descripción de las Obras ________171.5.- EVOLUCIÓN FOTOGRÁFICA DE LA OBRA©

18_______ Descripción de las Obras _____________________________________________________©

___________________________________________________ Descripción de las Obras ________19©

20_______ Descripción de las Obras _____________________________________________________©

___________________________________________________ Descripción de las Obras ________21©

22_______ Descripción de las Obras _____________________________________________________©

___________________________________________________ Descripción de las Obras ________23©

24_______ Descripción de las Obras _____________________________________________________©

_________________________________ Revisiones más significativas al Proyecto original _______252.- REVISIONES MÁS SIGNIFICATIVAS AL PROYECTOORIGINAL2.1.- INTRODUCCIÓNA lo largo de la ejecución de la Obra se fueron realizando distintas operacionesque, o bien no venían específicamente indicadas en el Proyecto, o ni siquiera erancontempladas por él. En este capítulo se recogen las alteraciones consideradas comomás significativas, y otras que pudieran resultar útiles a quien se encuentre en unasituación similar.La Obra fue planteada inicialmente con una serie de recursos que fueronvariando en la medida en que las necesidades de la misma, junto con los requerimientosde la Dirección de Obra, lo suscitaron. Dado que la ejecución se programó en dosfrentes (medios marinos y terrestres), los recursos se dispusieron de igual forma.Dentro de las modificaciones efectuadas pueden distinguirse dos grupos: uno,formado por aquellas que interesaron económicamente o que fueron solicitadas por laDirección de Obra, y otro compuesto por las realizadas en base a necesidadesconstructivas o para facilitar los trabajos.Dentro del primer grupo se engloban:* recuperación de bloques de hormigón de 45 t* cambios en las secciones tipo del dique de cierre* prolongación de la 3ª alineaciónDentro del segundo, destacan:©

26_______ Revisiones más significativas al Proyecto original _________________________________* ejecución de capa filtro* protección del morro en avance* empleo de aditivos para la fabricación del hormigón de bloques y espaldón2.2.- MODIFICACIONES DE MEJORA2.2.1.- RECUPERACIÓN DE BLOQUES DE 45 tEl Proyecto contemplaba la recuperación de bloques de hormigón de 11 y 20 tde los diques existentes que había que demoler, pero no de 45 t. Se propuso a laDirección Facultativa una modificación que consistía en recuperar bloques de 45 t delcontradique de La Osa y reutilizarlos, dejando así de fabricar un número de bloquesequivalentes de 30 t. La propuesta fue aceptada, y se recuperaron 501 bloques de 45 t.Siendo estos bloques los de mayor peso, se colocaron en la zona más expuesta,el quiebro entre las alineaciones “2ª y 3ª”.©

_________________________________ Revisiones más significativas al Proyecto original _______27©

28_______ Revisiones más significativas al Proyecto original _________________________________2.2.2.- CAMBIOS EN SECCIONES TIPO DEL DIQUE DE CIERRECon el fin de reducir el volumen de Obra a ejecutar se pensó en reducir lassecciones tipo del dique de cierre, para lo cual se encargó un estudio a los ServiciosTécnicos de <strong>FCC</strong> Construcción. En base al mismo se redimensionaron las secciones,llegando a la conclusión de que podían reducirse, y se presentó la propuesta a laAutoridad Portuaria de Gijón, que la aprobó.Con esta modificación se redujo el volumen de hormigón a elaborar para elespaldón y, en algunas secciones, también el pedraplén del dique.Sección tipo I* núcleo: pedraplén todo-uno de cantera* talud exterior: filtro de escollera > 200 kg 0,85 m de espesormanto interior de escollera > 3 t 2,08 m de espesormanto exterior de bloques de hormigón de 30 y 45 t* talud interior: manto de escollera > 1 t 1,41 m de espesorTras un análisis de la acción del oleaje sobre el dique se determinaron las zonasmás expuestas, como los quiebros por efecto de la concentración del oleaje. En lospuntos más críticos se colocaron los bloques recuperados de 45 t, dando mayorestabilidad a la estructura.Sección tipo II* núcleo: íd. a sección tipo I* talud exterior: filtro de escollera > 150 kg 0,77 m de espesormanto interior de escollera > 2 t 1,82 m de espesormanto exterior de bloques de hormigón de 20 t(recuperados de los diques existentes)* talud interior: íd. a sección tipo I©

_________________________________ Revisiones más significativas al Proyecto original _______29Sección tipo III* núcleo: íd. a sección tipo I* talud exterior: filtro de escollera > 70 kg 0,6 m de espesormanto interior de escollera > 1 t 1,45 m de espesormanto exterior de bloques de hormigón de 11 t(recuperados de los diques existentes)* talud interior: íd. a sección tipo ISección tipo IV* núcleo: íd. a sección tipo I* talud exterior: filtro de escollera > 70 kg 0,6 m de espesormanto interior de escollera > 1 t 1,45 m de espesormanto exterior de bloques de hormigón de 8 t* talud interior: íd. a sección tipo I©

30_______ Revisiones más significativas al Proyecto original _________________________________En las secciones I, II, III y IV el manto interior de escollera forma una banquetaa una determinada cota sobre la que apoyan los bloques, dejando una berma de 3 m. Elmanto principal deja también una berma, de 3 bloques de anchura. La superficie depedraplén se remata con una capa de escoria de alto horno de 0,5 m de espesor.En todas las secciones, incluyendo la de prolongación de la 3ª alineación, losmantos están compuestos por 2 capas; y la pendiente de los taludes, tanto exteriorescomo interiores, es de 3H : 2V. Todos los espaldones son de hormigón en masa.Entre las distintas secciones tipo se generaba un escalón que hacía intransitableel espaldón. Para solucionar este problema se hicieron distintas transiciones medianteescaleras, así como dos recintos con hormigón HA-25 en los quiebros entre lasalineaciones 1ª y 2ª y entre la 2ª y 3ª, bajo unas escaleras que accedían al espaldón.©

_________________________________ Revisiones más significativas al Proyecto original _______312.2.3.- PROLONGACIÓN DE LA 3ª ALINEACIÓNDentro de las Obras fuera de Proyecto que se han ejecutado a petición de laAutoridad Portuaria de Gijón se encuentra la prolongación unos 125 m de la 3ªalineación, paralelamente al antiguo dique de La Osa.Sección tipo prolongación de la 3ª alineación* núcleo: íd. a sección tipo I* talud exterior: filtro de escollera > 200 kg 0,85 m de espesormanto exterior de escollera > 3 t 2,08 m de espesor* talud interior: filtro de escollera > 70 kg 0,6 m de espesormanto exterior de escollera > 1 t 1,45 m de espesor2.3.- MODIFICACIONES POR NECESIDADES CONSTRUCTIVAS2.3.1.- EJECUCIÓN DE LA CAPA FILTROLa 1ª alineación del dique de cierre arranca perpendicularmente al antiguocontradique de La Osa. La sección tipo de este contradique estaba formadaexteriormente por un núcleo de escollera > 50 kg, un manto de bloques de 45 t y unacapa más externa de bloques de 20 t, que fueron recuperados. Parte de los bloques de45 t también se recuperaron, pero aun así el nuevo dique arrancaba sobre bloques de45 t.©

32_______ Revisiones más significativas al Proyecto original _________________________________Esto implicaba la necesidad de crear una capa de filtro, pues el pedraplén nopuede apoyar directamente sobre los bloques ya que se escaparía el material y tampocoexistiría rozamiento entre las capas. Por ello, antes de verter el pedraplén había queejecutar una capa de tal forma que fuera disminuyendo progresivamente el tamaño delmaterial. En nuestro caso, se ejecutó con escollera de 2 t y de 150 kg sobre la que secolocó el pedraplén.©

_________________________________ Revisiones más significativas al Proyecto original _______33Esta cuestión de la capa filtro para entroncar un nuevo dique en talud demateriales sueltos con otro ya existente es muy importante, tanto más cuanto quegeneralmente el manto exterior está formado por bloques de hormigón. Aunque elProyecto no contemple esta capa hay que tener muy presente que, al igual que se haceuna graduación de tamaños en la sección tipo del nuevo dique, es absolutamentenecesario hacerlo también en el entronque con las estructuras existentes, para que secumplan los condicionantes de filtro y de rozamiento entre capas, pues si no se escaparáel material entre los bloques.2.3.2.- PROTECCIÓN DEL MORRO EN AVANCELa acción del oleaje se concentra fundamentalmente en la zona de ascenso -descenso, disminuyendo notablemente sus efectos erosivos con la profundidad, lo queimplica que la parte del núcleo que se encuentra a mayor profundidad es mucho másestable y no requiere una protección inmediata, dando mayor flexibilidad a los trabajos.Esto no ocurre en la zona más expuesta a la acción de las mareas, con lo que nos vemosen la necesidad de proteger el dique a medida que se va ejecutando, especialmente elnúcleo, que es la parte más sensible ya que las piezas son de bajo peso y no puedensoportar la agitación del oleaje, quedando así la sección perfectamente escalonada.©

34_______ Revisiones más significativas al Proyecto original _________________________________La acción que ejerce el oleaje sobre el morro de los diques es diferente a la queactúa sobre el talud del tronco, debido a que las olas atacan los diferentes sectores delmorro con ángulos de incidencia diferentes. Por otro lado, la difracción y refracciónsobre el morro provocan la concentración del oleaje sobre el mismo y la rotura envoluta. El chorro de la voluta impacta sobre el manto en un área ligeramente por debajodel nivel medio, provocando un arrastre de las piezas hacia abajo y en la dirección depropagación del oleaje, por lo que las fuerzas de gravedad y las hidrodinámicas actúanconjuntamente en el proceso de extracción de las piezas. Al moverse éstas fuera de lasección dejan sin soporte a las contiguas, con lo que la avería en el morro progresa aúncon mayor rapidez que la correspondiente a las secciones del tronco.Las recomendaciones utilizadas para el cálculo del peso de las piezas del morrodadas por Iribarren y Nogales, y también por Bruun, recomiendan multiplicar por uncoeficiente de 1,5 el peso de las piezas del tronco del dique para obtener el peso de lasdel manto principal del morro, para las mismas condiciones en los parámetros decálculo. Esto pone de manifiesto que la zona del morro es siempre un punto débil en unaestructura marítima.Al igual que la anteriormente mencionada capa filtro, la protección del morro encada avance es otro punto que no estaba, en este caso, considerado en el Proyecto.Paradójicamente, sí contemplaba la protección de los taludes laterales a medida que seiba avanzando.La metodología de trabajo para la ejecución del dique fue la siguiente:* el jefe de Obra consultaba con la red de vigilancia meteorológica, tal y comoespecificaba el Proyecto, de tal manera que se detenía el avance cuando seaproximaba un temporal* cuando el avance era posible, seprocedía al vertido del pedraplénpor tierra* se ejecutaban los mantos lateralesde manera casi conjunta con elnúcleo, de tal forma que éstequedara expuesto lo menos posiblepara evitar potenciales arrastres dematerial©

_________________________________ Revisiones más significativas al Proyecto original _______35De la misma manera que existía la necesidad de ir protegiendo el dique a medidaque se avanzaba, ejecutando los taludes laterales casi simultáneamente, surgió tambiénla necesidad de proteger su morro. La forma en que se procedió fue análoga a la de laejecución del tronco:* el jefe de Obra consultaba la previsión meteorológica, evitando lógicamenteavanzar en caso de temporal* en caso de que se pudiera avanzar se vertía material por tierra, y al finalizar lajornada se protegía el frente para evitar arrastres del mismo©

36_______ Revisiones más significativas al Proyecto original _________________________________En función del clima marítimo, se protegía en mayor o menor medida según lasnecesidades. En alguna ocasión, y si empeoraba el tiempo, se protegía más en los díasposteriores, con el fin de evitar posibles daños.Tal y como se ha venido explicando, el morro es una zona muy sensible a laacción del oleaje, por débil que éste sea, y por ello algunos autores como losmencionados recomiendan aumentar en un 50% el peso de las piezas de un morrorespecto al tronco, para que éste no sufra averías durante su vida útil.Aunque este criterio no es aplicable durante la ejecución de las obras, sí pone demanifiesto la necesidad de, por lo menos, aumentar el peso de las piezas del morro deavance durante la fase de construcción.En resumen, la finalidad última de la protección del morro es dar continuidad ala protección del núcleo de pedraplén de acuerdo al Proyecto, ejecutándose las obrascon la misma metodología que indica el Proyecto para los taludes laterales del núcleo.Es de señalar que este procedimiento constructivo empleado es el único quepermite el avance en la ejecución del dique, por lo que se ha de tener muy en cuenta ytener garantizados suministros o acopios suficientes para poder proteger en cuanto seanecesario.2.3.3.- EMPLEO DE ADITIVO EN LA FABRICACIÓN DE HORMIGÓNDE BLOQUES Y ESPALDÓNA continuación se describen los problemas que surgieron en la elaboración dehormigón HM-25 con cemento tipo III /B, las discordancias encontradas y la conclusiónfinal que conducía a emplear un aditivo.2.3.3.1.- ESPECIFICACIONES DEL P.P.T.P.El Pliego de prescripciones técnicas del Proyecto para el “Dique de cierre ysuperficie de ampliación de los muelles de La Osa” especificaba, para el hormigón delespaldón y de los bloques, lo siguiente:* Tipo de hormigón HM - 25* Tipo de cemento C - III /B 32,5 R / SR - MR* kg cemento/m 3 de hormigón 350 < X < 400©

_________________________________ Revisiones más significativas al Proyecto original _______37* Tamaño máx. árido 80 mm* Consistencia (según EHE - 98) blanda (5 – 10 cm cono Abrams)* Relación agua/cemento < 0,5 litros/kg* Resistencia mínima > 250 kg/cm 2* Tiempo de desencofrado Se podrá realizar a las 24 h de hormigonada lapieza, a menos que durante dicho intervalo sehayan producido bajas temperaturas u otrascausas capaces de alterar el proceso normal deendurecimiento del hormigónEl Pliego no recomendaba el uso de aditivos, pues se desconocía su reacción concementos siderúrgicos.2.3.3.2.- ANÁLISIS DE LAS ESPECIFICACIONES DEL P.P.T.P.‣ Clase de exposición según la EHEEn base a los artículos 8.2.2 y 8.2.3 la clase general de exposición es "I" (relativaa la corrosión de las armaduras, que no tiene al tratarse de hormigón en masa), ylas específicas "Q b " (por ataque químico, al tratarse de elementos en contacto conel agua de mar) y " E" (por abrasión, al estar sometidos a grandes oleajes).‣ Tipo de cementoSegún el Anejo 3 de la EHE - 98 este cemento resulta adecuado para hormigón enmasa, muy adecuado para hormigón en masa en grandes volúmenes yrecomendado para el ambiente al que va a estar expuesto. Pero a pesar de todoello, se han de tomar precauciones en cuanto a adquisición de resistencias a cortoplazo, a efectos de desmoldeo, y el hormigonado en tiempo frío, para lo que noresulta indicado este hormigón.©

38_______ Revisiones más significativas al Proyecto original _________________________________‣ Contenido de cementoSegún la tabla 37.3.2.a de la EHE – 98,el contenido mínimo de cemento habría de ser 300 kg/m 3 , aunque en base alPliego debía de ser superior a 350 kg/m 3 .‣ Relación agua/cementoSegún la tabla 37.3.2.a de la EHE - 98,‣ ConsistenciaEl método de Carlos de La Peña para dosificación de hormigones establece elcontenido de agua (litros/m 3 de hormigón) en función de la consistencia y deltamaño máximo del árido de la siguiente manera:©

_________________________________ Revisiones más significativas al Proyecto original _______39‣ Tamaño máximo del áridoEl especificado en Proyecto era de 80 mm, y se comenzó empleándolo, peroenseguida se comprobó que su uso era inviable, ya que al ser tan grande llegabaincluso a dañar las cubas. De ahí que, tras diversos estudios, se decidió (previaaprobación de la Dirección de Obra) utilizar un árido de tamaño máximo 40 mm.2.3.3.3.- CONCLUSIONESTodo lo expuesto anteriormente pone de manifiesto los siguientes aspectos:* El tipo de cemento prescrito resulta muy adecuado para el ambiente al que van aestar sometidos los elementos* Tomando los valores especificados en el P.P.T.P. de máxima relaciónagua/cemento = 0,5 y mínimo contenido de cemento de 350 kg/m 3 , tenemos unvalor de 175 litros de agua/m 3 de hormigón. Para un tamaño máximo del árido de40 mm y una consistencia blanda, el contenido de agua ha de ser de 205 litros(método de De La Peña).Resulta, por tanto, incompatible conseguir una consistencia blanda con lasespecificaciones referidas a relación agua/cemento y mínimo contenido de cemento. Enconsecuencia, el conseguirlo requiere el uso de aditivos.Pues bien, tras considerarse todo lo expuesto anteriormente se plantea a laDirección de Obra el uso de aditivos que mejoren las propiedades del hormigón y haganaumentar sus resistencias en las primeras edades, ya que el cemento siderúrgico es muylento en su fraguado y endurecimiento y tras todas las pruebas realizadas parece el únicocamino viable para conseguir una buena producción y calidad del hormigón.2.3.3.4.- DESCRIPCIÓN DEL PROCEDIMIENTO SEGUIDO‣ Materiales empleadosLos distintos elementos que se utilizaron en la elaboración del hormigón tenían lassiguientes características: áridos de naturaleza silícea, procedentes de cantera;cemento especificado en el Pliego; agua suministrada por la Autoridad Portuariade Gijón, procedente de la red municipal de abastecimiento; encofrados metálicospara hacer los bloques, siendo dobles para los de 30 t y cuádruples para los de 8 t.©

40_______ Revisiones más significativas al Proyecto original _________________________________‣ Problema surgidoUna vez aprobada por parte de la Dirección de Obra la dosificación basada en lasexigencias del Pliego, se comenzó la fabricación de bloques de hormigón de 8 t enmarzo de 2001. El problema apareció a la hora del desencofrado, pues seproducían roturas en las esquinas de la cara superior de los mismos.Para tratar de solventar el problema se probaron las siguientes alternativas:* Desencofrar a las 24 horas, tal y como establecía el Pliego, pues no habíatemperaturas bajas ni ninguna circunstancia anormal que impidiera elnormal endurecimiento del hormigón. A pesar de ello, se decidió aumentarel tiempo de desencofrado por si así se evitaban las roturas, pero secomprobó que esta alternativa tampoco era válida, además de resultarimproductiva.* Mantener una película de agua sobre la superficie de los bloques hasta sudesencofrado, solución que tampoco sirvió.* Aunque la temperatura ambiente, como ya se ha mencionado, no era baja, seoptó por incorporar un calentador a la planta de hormigonado, de forma quecalentara el agua de amasado. Se fabricó hormigón con agua caliente del 23de abril al 10 de mayo de 2001, y tampoco se resolvía el problema.* Modificar los encofrados. Al presentar los bloques desencofradosrozamientos en la zona superior, se pensó en incorporar a los moldes unosberenjenos más anchos en el perímetro de esta cara. Concretamente, sedispuso un berenjeno de 12 cm de ancho en los moldes para la fabricaciónde bloques de 8 t y de 15 cm para los de 30 t. Con esta solución sí seobtuvieron buenos resultados, pues se conseguía desencofrar los bloques sinproblemas a las 24 horas, pero la Dirección de Obra decidió que estasolución no era oportuna.Además del problema de la rotura de las esquinas superiores de los bloques, losresultados de los ensayos manifestaban lo siguiente:©

_________________________________ Revisiones más significativas al Proyecto original _______41* Resistencias: las conseguidas hasta ese momento eran bastante bajas en lasprimeras edades (del orden de 130 kp/cm 2 ), no llegándose a la resistenciaexigida por el Pliego a los 28 días. Esto se debía a la utilización de uncemento que, debido a la alta proporción de escorias y al bajo contenido enclínker, tardaba más en alcanzar las resistencias requeridas que otro tipo decemento.* Consistencia: los valores obtenidos en el cono Abrams no alcanzaban laconsistencia blanda exigida por el Pliego, sino que daban valores deconsistencia plástica. Esto implicaba un importante problema detrabajabilidad del hormigón, que podía repercutir en la calidad final delmismo.Considerando todo lo anterior, la única solución viable pasaba por el uso deaditivos que mejoraran las propiedades del hormigón e hicieran aumentar suresistencia en las primeras edades, ya que el cemento siderúrgico es muy lento ensu fraguado y endurecimiento.2.3.3.5.- EMPLEO DE ADITIVOA raíz de todos los problemas surgidos se empezó a utilizar un aditivo paramejorar las propiedades del hormigón. Para ello se hicieron varios estudioscomparativos entre distintos tipos de aditivos y con porcentajes diferentes, realizandonumerosos ensayos, tanto en Laboratorios centrales como en las propias casascomerciales especialistas en el empleo de aditivos para el hormigón.Se efectuaron pruebas con diversos aditivos (de la casa Grace) tales como elDaracem 205, el Adva Floor 220 y por último el Adva Cast 510, siendo todos ellossuperplastificantes y reductores de agua, salvo el Adva Floor que también es acelerante.Se adjunta un gráfico que muestra las resistencias obtenidas con y sin aditivo.Tras analizar los resultados obtenidos se decidió emplear el ADVA ® Cast 510,en una proporción del 0,4% en peso respecto al del cemento, el cual se empezó aemplear de modo sistemático el 21-5-2001.©

42_______ Revisiones más significativas al Proyecto original _________________________________2.3.3.5.1.- CARACTERÍSTICAS DEL ADITIVO ADVA ® Cast 510Se trata de un superplastificante/reductor de agua de alta actividad diseñado paraproporcionar al hormigón una elevada trabajabilidad permitiendo su colocación encondiciones difíciles o en grandes cantidades con una mínima vibración o incluso sinella, logrando al mismo tiempo las altas resistencias iniciales requeridas por la industriadel prefabricado.Se fabrica a base de un polímero EO/PO carboxilado y cumple con los requisitosde la norma UNE_EN 934(2) como reductor de agua de alta actividad ysuperplastificante.Permite elaborar hormigones de bajísimas relaciones agua/cemento para obtenerresistencias iniciales y finales muy altas. Sus características de trabajabilidad sonexcelentes, debido a su elevada fluidez. A menudo, el efecto es tan intenso que elhormigón resulta autonivelante sin segregación ni sangrado y con solo un ligero vibradose consigue un hormigón compacto, libre de espacios vacíos.Resulta especialmente adecuado para conseguir grandes reducciones de agua, loque produce elevados aumentos de la resistencia a compresión. Al mismo tiempo semejoran la impermeabilidad y la durabilidad.©

_________________________________ Revisiones más significativas al Proyecto original _______43Es compatible con todos los cementos del tipo Portland, incluidos los resistentesa los sulfatos y al agua de mar. Así mismo, resulta especialmente eficaz en las mezclasque contengan cenizas volantes o puzolanas.Proporciona hormigones con excelentes acabados superficiales, reduciendo lapresencia de oquedades.La intensidad del efecto obtenido depende de la cantidad de producto que seutilice, pero también de la naturaleza específica de la mezcla de hormigón y la de suscomponentes, por lo que es necesario determinar su rendimiento en condiciones realesde planta, utilizando los materiales correspondientes a fin de determinar la dosificaciónóptima que produzca en el hormigón las características deseadas, tanto en estadoplástico como endurecido: cohesividad, trabajabilidad, efectos en el fraguado, aumentode la resistencia inicial y retracción, cuando sea necesaria.El aditivo se suministra listo para su uso, y se aconseja que la introducción delmismo en forma líquida se efectúe mediante un equipo dosificador automático. Cuandose fabriquen hormigones de elevada trabajabilidad se debe introducir en el agua deamasado antes de la adición de los ligantes hidráulicos. Tras la adición del cemento serecomienda un ciclo de amasado suplementario de al menos dos minutos para permitirque el aditivo disperse completamente los componentes de la mezcla.Debe almacenarse protegiéndolo de heladas, pero en caso de que se hiele hayque descongelarlo y mezclarlo posteriormente para lograr su estado normal.2.3.3.5.2.- MEJORA DE LAS PROPIEDADES DEL HORMIGÓNLas más significativas son:‣ Reducción de la permeabilidadDada la función que van a cumplir los bloques, el requisito de durabilidad delhormigón es especialmente importante, siendo incluso más restrictivo que laresistencia. Una manera de garantizarlo es conseguir una permeabilidad reducida.La forma más adecuada de reducir los ataques al hormigón es conseguir que susporos ocupen el menor volumen posible y formen una red capilar pocointercomunicada. Este es el objetivo que se pretende conseguir con la condiciónde la relación agua/cemento. Al no haber métodos normalizados de control deestos contenidos se necesita recurrir a otras comprobaciones de carácter indirectoa través de ensayos de comportamiento como el de penetración de agua. Se©

44_______ Revisiones más significativas al Proyecto original _________________________________considerará un hormigón suficientemente impermeable cuando la profundidadmáxima de penetración de agua sea menor o igual a 50 mm.El siguiente gráfico pone de manifiesto la notable reducción de permeabilidad queconlleva el empleo del aditivo estudiado, con la consiguiente mejora dedurabilidad del hormigón.‣ Aumento de la resistenciaTal y como se ha venido comentando, el hormigón fabricado con cemento tipoIII /B es muy adecuado para el ambiente al que va a estar sometido, debido a subajo contenido en clínker y alto en escorias de alto horno, pero tarda en alcanzarlas resistencias, especialmente a corto plazo.El empleo del aditivo ADVA ® Cast 510 aumenta notablemente las resistenciastanto a medio como a corto plazo, tal y como muestra el siguiente gráfico:©

_________________________________ Revisiones más significativas al Proyecto original _______45‣ ConsistenciaCon las exigencias de contenido mínimo de cemento, tamaño máximo del árido yrelación agua/cemento que el Pliego solicitaba, era imposible obtener unaconsistencia blanda. Siguiendo sus especificaciones se obtenía un hormigónbastante seco y difícilmente trabajable, lo cual, además de complicar su puesta enObra, suponía una reducción de su calidad.Empero, una ventaja fundamental que presenta el uso del aditivosuperplastificante es la trabajabilidad que da al hormigón. Su utilización daresultados de consistencia plástica, pero el hormigón que se obtiene es trabajabley se facilita notablemente su puesta en Obra.©

_______________________________________________ Sistemas de posicionamiento _________473.- SISTEMAS DE POSICIONAMIENTO3.1.- HARDWAREEl avance de los sistemas de posicionamiento global (GPS ( 1 ) ), su abaratamientoy su cada día mayor precisión, inclinaron la elección por este sistema como métodotopográfico de levantamiento y replanteo.El sistema GPS está formado por una "constelación" de 24 satélites (21 enfuncionamiento y 3 de reserva) que circunvalan la Tierra cada 12 horas, y 5 estacionesrepartidas por la superficie terrestre. Cada uno de los satélites emite de manera continuauna señal indicando su posición y la hora de su reloj atómico. Un usuario con unreceptor puede determinar con poco margen de error su situación en la esfera terrestre yla altitud sobre el nivel del mar en las que se encuentra.Pero hay errores, si bien se pueden corregir. De hecho, la diversidad de sistemasde corrección existentes en el mercado merece una pequeña explicación acerca de laselección hecha para esta Obra.Básicamente existen cuatro sistemas de corrección para un conjunto GPS:* por estación radiofaro (estación especial cuyas emisiones se destinan a permitirque una estación de a bordo determine su marcación o una dirección con relacióna la estación radiofaro y también, eventualmente, la distancia que la separe de estaúltima)* por satélite (trilateración a partir de la referencia dada por 3 + 1 satélites)* por estación base (ubicando el receptor en un punto de coordenadas conocidas)1 GPS Global position system©

48_______ Sistemas de posicionamiento __________________________________________________* por postprocesamiento (aplicación de un modelo matemático actualizable a partirde la información recibida de los satélites, que simule el comportamiento de laatmósfera)En el caso que nos ocupa se escogió el sistema de corrección por estación basedebido sobre todo a cuestiones de autonomía del sistema, inviolabilidad de lacorrección, exactitud de la misma y posibilidad de una ampliación futura.En cuanto a los medios marinos, los gánguiles tenían un sistema GPS de tipo“submétrico”, esto es, con precisión de ±50 cm, conectado vía radio con la estación dereferencia, que le proporciona corrección diferencial en tiempo real tipo RTCM ( 1)ycompás (brújula) con salida digital estándar tipo NMEA ( 2)0183 (esta norma define losrequisitos de las señales eléctricas, los protocolos de transmisión de datos, el tiempo yciertos formatos de "frases" para un paquete de datos en serie a 4.800 baudios), capaz decomunicar al ordenador de a bordo el rumbo en cada instante mediante una conexiónestándar del mismo tipo.1 RTCM Radio technical commision maritime2 NMEA National marine electronics association©

_______________________________________________ Sistemas de posicionamiento _________49El ordenador de a bordo era un PC típico, con la única particularidad de contarcon dos puertos serie libres y tener un disco duro robusto, capaz de aguantar golpes demar y vibraciones.En lo referente a los medios terrestres se utilizaron 2 grúas Demag CC 2000 decadenas y celosía para la colocación de pedraplén y escolleras, una de ellas con unalongitud de pluma de 66 m y la otra de 54 m. Ambas llevaban un GPS en la punta de lapluma que permitía calcular la posición a tiempo real del gancho en planta.Inicialmente se utilizó un GPS “submétrico”, suficientemente preciso en cuantoa su definición en planta, pero su falta de exactitud en cota hizo que se cambiase a unsistema de tipo cinemático rápido RTK (real-time kinematic), que permite tener unaprecisión de ±1 cm en planta y ±2 cm en cota.Especial mención requiere la instalación del GPS de la primera grúa, ya que con66 m de pluma fueron necesarios 70 m de cable especial y un amplificador quepermitiese hacer llegar la señal de la antena GPS hasta el ordenador situado en la cabinade la grúa.©

50_______ Sistemas de posicionamiento __________________________________________________Este método permite conocer laposición en planta y la cota de la puntade la pluma en todo momento, peropara poder conocer la cota inferior dela pinza o de cualquier otro dispositivocon el que estuviese trabajando la grúafue necesario instalar un codificador.Este aparato no es más que un cuenta -vueltas de gran precisión que, colocadode forma solidaria a una rueda apoyadaen la primera roldana por donde pase elcable, cuenta el recorrido de cablenecesario entre dos cotas conocidas.Este proceso de calibración en cota esnecesario repetirlo cada vez que secambie el número de reenvíos (númerode vueltas que se da al cable paraelevar la carga).©

_______________________________________________ Sistemas de posicionamiento _________51Dada la agresividad del ambiente de trabajo (salitre, golpes, vibraciones, etc.)está especialmente indicado revisar el ajuste de la rueda del cuenta-vueltas a la gargantade la pasteca (especie de polea herrada, con abertura en uno de los lados de su caja, paraque pase el cabo con que se ha de trabajar), así como la presión de los muelles que lasoportan, de cara a evitar deslizamientos y, por ende, errores en la cota final del cable.En el proceso de calibración de la grúa era necesario inicialmente girar unavuelta, de tal forma que el GPS instalado en la punta describiese un círculo y con ello elprograma calculase el centro de giro de la máquina, teniendo que repetir esta operacióncada vez que se moviesen las cadenas. Dada la necesidad continua de movimientos y lademora que producía el proceso de calibración, se decidió instalar un inclinómetro queproporcionase los ángulos de la pluma, con lo que sólo se hacía necesaria la calibracióndebida al cambio del número de reenvíos.Este inclinómetro es en realidad unacelerómetro que, partiendo del vectorgravitatorio y descomponiéndolo en 3 ejescartesianos, calcula los 3 ángulos formados:el "pitch", o ángulo que forma el planovertical que pasa por la pluma con un planohorizontal; el "yaw", o ángulo deorientación (como si se tratase de unabrújula), y el "roll", o ángulo de desnivel dela grúa.Para el seguimiento por medios marítimos se adquirió una lancha cabinada de 6 mde eslora y 2,5 m de manga, con un motor de 50 CV, a la que se equipó con una sondade doble frecuencia “Simrad EA 400P”, de 5 cm de precisión, para las comprobacioneshidrográficas. Especial interéstienen los dos transductores que seempotraron en el casco de laembarcación, cada uno concaracterísticas distintas por motivosdiversos.El primero, con unafrecuencia de trabajo de 38 kHz yun haz de frente de 12º se utilizabafundamentalmente en las©

52_______ Sistemas de posicionamiento __________________________________________________batimetrías para vertidos bajo la cota "0", pues si bien su haz no es muy estrecho, laausencia de lóbulos laterales y su buen rendimiento permiten trabajar a velocidades dehasta 4 nudos ( 1 ) (unos 7,4 km/h) sin que aparezcan los indeseables efectos burbuja.El segundo, con una frecuencia de trabajo de 200 kHz y un haz de frente de 3º,para los vertidos por encima de la cota "0" y, sobre todo, en la inspección de taludes,tanto de pedraplén como de escollera de cualquier tamaño. Este último transductor tieneel inconveniente de tener unos grandes lóbulos laterales, teniendo por ello que sondarlos taludes de forma perpendicular, siendo de gran importancia la pericia del patrón delbarco para mantener el rumbo exacto y la velocidad baja.Así mismo la lancha estaba dotada de un GPS RTK (cinemático en tiempo real)de 1 cm de precisión que, conectado al ordenador de a bordo, le informaba de laposición con una frecuencia de refresco que podía variarse entre 1 y 5 Hz. Una de lasgrandes ventajas de este tipo de GPS a bordo es que permite obtener a tiempo real lamarea existente, con lo que se puede conseguir la cota absoluta del fondo en cualquierinstante y en cualquier posición.1 Nudo = milla/h = 1,852 km/h)©

_______________________________________________ Sistemas de posicionamiento _________53Finalmente, para loslevantamientos y replanteostopográficos en tierra se utilizó un GPStambién de tipo RTK montado sobre unjalón junto con una libreta, en el que sehabía programado toda la geometría dela Obra, de forma que en cualquiermomento una sola persona pudierainspeccionar el estado de undeterminado punto de la misma.3.2.- SOFTWARETanta importancia como los recursos de hardware (GPS, ordenadores, etc.)tienen los de software, y con esto no se hace referencia solamente a los programasutilizados, sino a su interconexión, comprensión y manejo.Fundamentalmente se han utilizado 3 programas:‣ HydroPRO. Programa de hidrografía utilizado para el control de vertidos porgánguil y para el control de geometría de taludes. Permite la obtención en pantalladel perfil ejecutado y su cotejo con el teórico en tiempo real.‣ ISTRAM. Programa empleado para la triangulación, el curvado y la obtención deperfiles transversales a partir de los datos obtenidos con el HydroPRO. Secolaboró además con la empresa suministradora para desarrollar un módulo dehidrografía integrado en el programa principal.‣ SCOP. Programa de control de vertidos para gánguil. Posee 3 módulos:navegación, utilizado para guiar a los gánguiles a su posición de vertido;dragado-grúa, para el control geométrico del dique durante su ejecución con lasgrúas; y vertido-grúa, para el posicionamiento de los diferentes tipos de bloquesen las distintas secciones-tipo del dique.©

54_______ Sistemas de posicionamiento __________________________________________________3.2.1.- HYDROPRO NAVIGATIONDentro de la pantalla de visualización del programa Hydropro se puedenapreciar tres apartados bien diferenciados y que actúan todos a la vez:‣ Pantalla de navegación. Es el plano en planta de la Obra. Permite programar laslíneas en planta correspondientes a los perfiles de los cuales se va a realizar elseguimiento. En esta pantalla aparece la embarcación en la que se está ubicadocon el rumbo, posición y velocidad actualizados a intervalos que se puedenestablecer entre 1 y 5 veces por segundo.©

_______________________________________________ Sistemas de posicionamiento _________55‣ Pantalla del perfil en tiempo real. Corresponde a las líneas programadas en lapantalla anterior vistas de forma transversal. A medida que se "navega" por lalínea, el programa va presentando de forma continua los valores de ecosondacorrespondientes a la posición en la que se encuentre dentro del perfil.‣ Barra de desviación de la ruta. Se trata de una ayuda que permite al patrón de laembarcación corregir el rumbo para navegar lo más encima posible de la línea delperfil. En fondos más o menos uniformes la importancia de “pasar” exactamentepor encima del perfil es relativa (son admisibles desviaciones de 1 m). Sinembargo, cuando se trata de sondar un talud o el fondo es bastante irregular, laimportancia de ajustar lo máximo posible la navegación se debe a poder compararperfiles tomados por la misma ruta.El programa Hydropro integra la función NavEdit, que permite filtrar lainformación recibida con Navigation sobre profundidades y corrientes, visualizargráficamente los datos y editarlos.©

56_______ Sistemas de posicionamiento __________________________________________________Además de "trabajar" los datos que se han ido grabando con Navigation, sepuede también elegir la frecuencia de exportación de los valores almacenados, así comocorregir algún "pico" que a menudo se origina por el denominado efecto burbuja.NavEdit se utiliza fundamentalmente en oficina y los datos que exporta sontratados finalmente con un programa de topografía (en el caso que nos ocupa se trató delISTRAM, "desarrollándole" un módulo de hidrografía), a fin de obtener los perfilestransversales.3.2.2.- SCOP3.2.2.1.- SCOP NAVEGACIÓNEste módulo permite orientar a los gánguiles hasta sus posiciones de vertido delmaterial. Básicamente se trata de una reticularización del espacio a rellenar mediantemedios marítimos. El programa admite la cartografía de la zona de Obra, así como lascurvas de nivel de las batimetrías y las celdas (que en este caso se denominan "trazas"),agrupadas en distintas capas.©

_______________________________________________ Sistemas de posicionamiento _________573.2.2.2.- SCOP VERTIDOSEl subprograma SCOP_Vertidos se utiliza sobre todo para el vertido de bloquesy para la obtención de los perfiles transversales con esfera, que permitirán determinardónde hay huecos que cubrir con algún bloque añadido.Este módulo, al igual que el SCOP_Navegación y el SCOP_Dragado, se vecomplementado por el SCOP_Preparación. Este último se encuentra ubicado en laoficina y es en el que se preparan todos los trabajos que posteriormente se ejecutaráncon los otros módulos mencionados.El módulo de vertidos se basa fundamentalmente en acotar el espacio de trabajomediante lo que se denominan "perímetros". Una vez creado un perímetro, se cuadriculaen celdas de dimensiones y orientación estudiadas previamente.El programa SCOP presenta todos los datos topográficos para comprobarposteriormente las posibles desviaciones producidas en el instante del vertido por causasclimatológicas, marítimas u otras.©

58_______ Sistemas de posicionamiento __________________________________________________Mediante los medios antedichos se comprueban en el programa HydroPro losperfiles transversales y la sección tipo correspondiente, pudiéndose determinar, a tiemporeal, la desviación del perfil real sobre el perfil teórico.En la pantalla de este módulo se indican así mismo las coordenadas de la puntade la pluma, la cota de la pinza, el radio y el ángulo de la grúa en cada instante, lo queproporciona una información complementaria al gruísta para su seguridad y apoyo alproceso productivo.©

____________________________________________________ Pedraplén y escolleras _________ 594.- PEDRAPLÉN Y ESCOLLERAS4.1.- VERTIDO DE PEDRAPLÉNLa sección tipo correspondiente al nuevo dique de cierre de los Muelles de LaOsa contemplaba un núcleo interior de pedraplén. El vertido del mismo se llevó a cabode dos maneras, por mar y por tierra. Por tierra mediante el vertido directo de camionesy por mar mediante el vertido desde gánguil.4.1.1.- EQUIPOS UTILIZADOS©

60_______ Pedraplén y escolleras _______________________________________________________GÁNGUILEl gánguil empleado, de la marca IHC, era de tipo charnela, es decir, que elvertido lo realizaba por el fondo, "abriéndose" respecto a un eje longitudinal de laembarcación. Sus características técnicas más relevantes son:©

____________________________________________________ Pedraplén y escolleras _________ 61©

62_______ Pedraplén y escolleras _______________________________________________________©

____________________________________________________ Pedraplén y escolleras _________ 634.1.2.- PROCEDIMIENTO CONSTRUCTIVOLa sección tipo estaba formada por un núcleo de pedraplén y unos mantosexteriores e interiores de escolleras y bloques. El material del núcleo es el que menospesa y, por tanto, el más susceptible de ser arrastrado por el mar. Para minimizar estosarrastres de sólidos el avance de las distintas capas se realizó escalonadamente, con unadistancia entre ellas máxima en planta de unos 15 m. Con esto se consigue que el diquequede perfectamente protegido de las posibles inclemencias meteorológicas y se vaavanzando con él a sección completa sin dejar en ningún momento grandes longitudesde dique sin proteger.El vertido de pedraplén serealizó combinando tanto los mediosmarítimos como los terrestres. El avancese iniciaba con un programa de vertidosmarítimos con gánguil que permitíaalcanzar una elevación del pedraplén losuficientemente adecuada para que elposterior avance por tierra fuera lo másrápido posible. La cota aproximada depedraplén que se alcanzaba con elvertido marítimo era la –2. Desde esta cota hasta la +6 se realizaba por medio delavance terrestre con camiones.4.1.2.1.- VERTIDO MARÍTIMO DE PEDRAPLÉNUna vez pesados los camiones en la báscula dispuesta a la entrada de los muellesde La Osa, se dirigían a los dos cargaderos situados en la zona de los antiguos astillerosde Naval Gijón para proceder a la descarga del pedraplén en el gánguil, hasta completarsu cántara.Tras haberse cargado el gánguil y según el plan de vertidos establecido, partíaaquél hacia la posición requerida en cada momento. En planta, la sección de pedraplénestaba dividida en capas, y cada capa a su vez dividida en celdas identificadas por letrasy números. Las dimensiones de las celdas se correspondían casi exactamente con lasdimensiones de la cántara del gánguil que realizaría los vertidos (34 x 7 m, en estecaso).©

64_______ Pedraplén y escolleras _______________________________________________________El gánguil debía situarse encada cuadrícula virtual por medio deun sistema combinado de GPS detipo submétrico (véase el capítulo3), que comunicaba al ordenador dea bordo el rumbo en cada instante,de tal manera que el patrón delgánguil podía visualizar en pantallala situación de la embarcación y lade la cuadrícula a verter, en tiemporeal, procesando los datos medianteel programa SCOP, específico paraseguimiento hidrográfico de obras deconstrucción.En el momento en que el gánguil estaba perfectamente situado en la cuadrículadeterminada, se pulsaba un botón en el ordenador de a bordo para que quedaraplasmado su vertido. Simultáneamente a la apertura de la cántara, el sistema informáticogrababa todos los datos en un fichero ASCII.A medida que se realizaban los vertidos se observaba tanto el comportamientodel material al verter como su compactación, lo cual podía ocasionar unredimensionamiento del tamaño de la celda o una nueva distribución de la cuadrícula.Todos los días, a medida que se avanzaba con el vertido, se tomaban perfiles conun barco dotado de ecosonda, para así tener en todo momento controlado el pedraplén yestablecer nuevos planes de vertido según la cota alcanzada.©

____________________________________________________ Pedraplén y escolleras _________ 654.1.2.2.- VERTIDO TERRESTRE DE PEDRAPLÉNUna vez pesados los camiones en la báscula se procedía a su posterior vertido enel dique hasta alcanzar la cota deseada. El material acumulado en el frente por el vertidode los camiones se iba empujando cada cierto tiempo con una retroexcavadora.Dado que el talud que se forma al verter directamente el material con el camiónes, aproximadamente y dependiendo del material, un 5/4 y el exigido en el Proyecto eraun 3/2, debía reperfilarse el talud con una retroexcavadora en la zona superior (porencima de la cota +1).©

66_______ Pedraplén y escolleras _______________________________________________________Para la comprobación topográfica de los vertidos por tierra se utilizaron lossiguientes equipos:* Estación de referencia GPS* GPS móvil RTK Trimble 4700* Libreta electrónica* Programa ISTRAM (trazado)Una vez ejecutado el taludcon el vertido directo de loscamiones se procedía a sucomprobación topográfica por mediode un GPS móvil montado sobre unjalón, junto con una libretaelectrónica en la que se programabatoda la geometría de la Obra, deforma que se podía comparar en todomomento el talud resultante con el teórico, y con ello modificar sus posiblesdesviaciones.©

____________________________________________________ Pedraplén y escolleras _________ 674.2.- COLOCACIÓN DE ESCOLLERASUna vez completado el núcleo de pedraplén se inició la ejecución de las distintascapas de escollera, en función de la sección tipo que correspondiera.4.2.1.- EQUIPOS UTILIZADOS‣ Grúa de celosía sobre orugas CC - 2000Se contrataron dos grúas de este tipo para proceder al avance del dique por dosfrentes, empleándose para cargar escolleras con bandeja y con pulpo.©

68_______ Pedraplén y escolleras _______________________________________________________‣ PulpoPara el vertido de escollerasde gran tamaño a una cotainferior a la +1 se empleóun pulpo, que cargabaaproximadamente 6 t porpulpada.4.2.2.- PROCEDIMIENTO CONSTRUCTIVOLas escolleras empleadas en la ejecución del dique eran de distintos tamaños,por lo que, dependiendo del manto y de la sección tipo en que se encontraran, seutilizaban de un peso u otro. Si bien las canteras hacían una primera clasificación, éstaera insuficiente para cumplir los requisitos exigidos. Además, debido al riesgo existentede temporales, había que tener acopio suficiente para proteger el dique más de lo normalen caso de que se aproximara alguno.©

____________________________________________________ Pedraplén y escolleras _________ 69Por ambos motivos, lo primero que se hizo, antes de dar comienzo a la ejecucióndel avance del dique, fue habilitar una zona anexa a la planta de hormigón y el parquede bloques para la recepción y selección de las distintas escolleras procedentes de lascanteras. Una vez clasificadas y pesadas en la báscula se procedía a su acopio hasta elvertido, manteniendo en todo momento un volumen de escollera suficiente como parapoder hacer frente a cualquier tipo de inclemencia meteorológica que pudiera afectar aldique de cierre.Las escolleras empleadas proceden de distintas canteras de la zona de Oviedo, yse han utilizado de 70, 150, 200, 1.000, 2.000 y 3.000 kg. La forma de colocacióndependía de su tamaño, pero también de la cota a la que fueran destinadas.La escollera de pequeño tamaño (70, 150 y 200 kg) que hubo que colocar pordebajo de la cota +1 se realizó por medio de grúa + bandeja, que se cargaba con laretroexcavadora.©

70_______ Pedraplén y escolleras _______________________________________________________La colocación de escollera, del tamaño que fuera, por encima de la cota +1, serealizaba mediante la retroexcavadora con cazo.En cuanto a la escollera de tamaño grande (1.000, 2.000 y 3.000 kg) que tuvieraque colocarse por debajo de la cota +1, se realizaba con grúa + pulpo.©

____________________________________________________ Pedraplén y escolleras _________ 71©

72_______ Pedraplén y escolleras _______________________________________________________4.2.2.1.- COMPROBACIÓN TOPOGRÁFICA DE LOS MANTOS DEESCOLLERAEl proceso a seguir, tanto para la comprobación como para la aprobación de unperfil por parte de la Asistencia técnica, era el siguiente:* Toma de datos mediante lancha hidrográfica con los dispositivos señalados en elcapítulo 3 y con el programa de navegación Hydropro Navigation.Completada la correspondiente capa de escollera de un perfil, se realizaba unbarrido de dicho perfil con la lancha hidrográfica utilizando el programa denavegación, que permitía visualizar en tiempo real el perfil realizado y compararlocon el perfil teórico.©

____________________________________________________ Pedraplén y escolleras _________ 73* Postprocesamiento de datos con el programa Hydropro NavEdit.Una vez grabados los datos en la lancha hidrográfica, se procesaban en la oficinatécnica de la Obra bajo la supervisión de la Asistencia técnica, con el programaHydropro NavEdit. Este programa, como ya se dijo en el capítulo 3, permiteexportar los datos, tratarlos con un programa de topografía y obtener unos perfilestransversales.‣ Creación de cuadrículas de regularizaciónUna vez obtenidos los perfiles transversales reales se comparan con los teóricos,observándose las diferencias entre ambos; si no son considerados aptos por laAsistencia técnica se procede a su modificación. Para rectificar los perfiles no aptos secrean unas "cuadrículas de regularización", en función de cómo hubiera quedado elperfil, para el posterior dragado o vertido de las distintas escolleras: si el perfil real haquedado corto con respecto al teórico es necesario hacer una o varias cuadrículas devertido, pero si el perfil real excede del teórico se procede a la creación de una o variascuadrículas de dragado, con el fin de conseguir que el perfil real sea considerado aptopara poder seguir avanzando.El volumen de escollera necesario para completar un perfil se estima cubicandosobre el plano el espesor medio entre la línea del perfil transversal real y la del teórico.Esta cubicación se divide a su vez en cuadrículas de 3 x 3 m, que correspondenaproximadamente al diámetro nominal del pulpo que se utilizó.Se consideró una capacidad de 6 t de escollera por pulpada vertida o dragada.Una vez estimado el número de pulpadas que se necesitan para completar elperfil, se entrega al operario de la grúa un croquis en planta de la zona a regularizar enel que se especifica el número de pulpadas por celda que necesita verter o dragar paracompletar el perfil (si es a verter se indica con un número positivo, y si es a dragar conuno negativo), el P.K. del eje del dique cada 3 m y las distancias al eje de las distintaslíneas de celdas paralelas al eje del dique. Con todo ello y apoyándose en el sistemaGPS incorporado a la grúa y el programa de vertidos, el operario de la grúa sólo tieneque posicionarla en la zona indicada en el croquis y realizar el vertido o dragado.©

74_______ Pedraplén y escolleras _______________________________________________________Una vez vertido o dragado el volumen de escollera indicado en dicho croquis serealiza un nuevo seguimiento con la lancha hidrográfica para comprobar la situaciónreal del nuevo perfil y, si es necesario, se repite todo el proceso hasta ejecutarlocorrectamente.En la siguiente imagen se pueden observar los distintos seguimientos realizadoscon la lancha hidrográfica a los vertidos de pedraplén del gánguil y las distintas capas,en un perfil concreto, hasta su aprobación final. Las zonas en amarillo corresponden alas distintas capas de escolleras aprobadas.©

_______________________________________________ Bloques de hormigón y espaldón ______775.- BLOQUES DE HORMIGÓN Y ESPALDÓN5.1.- FABRICACIÓN DE BLOQUES DE HORMIGÓN5.1.1.- EQUIPOS UTILIZADOS‣ Planta de hormigón modelo Intrame DV-515Dado que el volumen de hormigón a ejecutar era considerable se contó con unaplanta de hormigón propia (propiedad del Parque de Maquinaria de <strong>FCC</strong>Construcción, con un rendimiento aproximado de 80 m 3 /h). Según las medicionesdel Proyecto, el volumen de hormigón a fabricar era de:* Hormigón HM-25 en bloques de 8 y 30 t ............................................78.945,31 m 3* Hormigón HM-25 en espaldón ............................................................28.220,28 m 3Lo que hace un total de 107.165,59 m 3 .©

78_______ Bloques de hormigón y espaldón _______________________________________________‣ Encofrados metálicos para los bloquesLa Autoridad Portuaria de Gijón quería que los bloques de hormigón fueran lomás cúbicos posible, lo que complicaba las labores de desmoldeo. Dentro delmargen permitido se fabricaron unos encofrados metálicos, dobles para losbloques de 30 t y simples ycuádruples para los de 8 t, con unchaflán de 3 cm en sus carasverticales y una pequeña inclinacióncon respecto a la vertical parafacilitar el proceso de desmoldeo.Tenían así mismo unos salientesdonde engancharía la pinza dedesmoldeo.©

_______________________________________________ Bloques de hormigón y espaldón ______79‣ Retroexcavadora con vibradores incorporadosEl vibrado de los bloques de 30 t se solucionó incorporando a una retroexcavadoraun vibrador de tres agujas vibrantes, colocadas a una distancia tal que se pudieraintroducir dentro de los moldes y se hormigonara correctamente todo el volumen.Para los bloques de 8 t se realizó un vibrado manual, ya que no cabía eldispositivo anterior dentro de los moldes.‣ Grúa pórticoLa grúa pórtico que se alquiló (al Parque de Maquinaria de <strong>FCC</strong> Construcción), de60 t, se usó para ubicar en ella la pinza de desmoldeo de bloques y también la detraslado a acopio de los bloques fabricados.©