Encajar el golpe - Revista Cesvimap

Encajar el golpe - Revista Cesvimap

Encajar el golpe - Revista Cesvimap

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

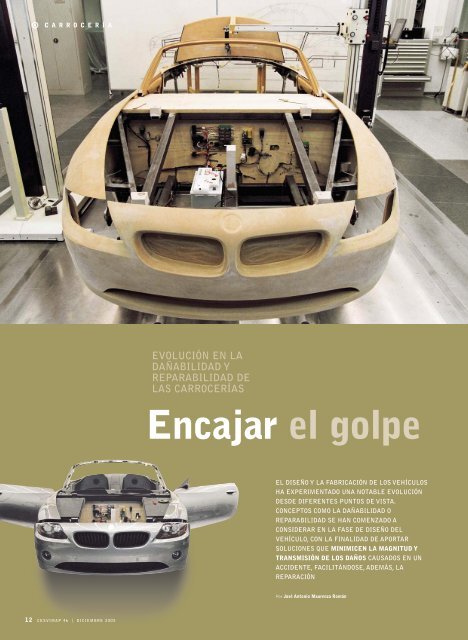

CARROCERÍAEVOLUCIÓN EN LADAÑABILIDAD YREPARABILIDAD DELAS CARROCERÍAS<strong>Encajar</strong> <strong>el</strong> <strong>golpe</strong>EL DISEÑO Y LA FABRICACIÓN DE LOS VEHÍCULOSHA EXPERIMENTADO UNA NOTABLE EVOLUCIÓNDESDE DIFERENTES PUNTOS DE VISTA.CONCEPTOS COMO LA DAÑABILIDAD OREPARABILIDAD SE HAN COMENZADO ACONSIDERAR EN LA FASE DE DISEÑO DELVEHÍCULO, CON LA FINALIDAD DE APORTARSOLUCIONES QUE MINIMICEN LA MAGNITUD YTRANSMISIÓN DE LOS DAÑOS CAUSADOS EN UNACCIDENTE, FACILITÁNDOSE, ADEMÁS, LAREPARACIÓNPor José Antonio Maurenza Román12 CESVIMAP 46 | DICIEMBRE 2003

Dañabilidad y reparabilidad sondos conceptos que los fabricantes devehículos han comenzado a valorar en losúltimos años, con <strong>el</strong> objetivo de disminuirlos costes finales de una eventualreparación. Teniendo en cuenta ambosconceptos en la fase de diseño d<strong>el</strong> vehículo,<strong>el</strong> resultado final es un automóvil dondeno sólo los daños ocurridos son escasos,sino que, además, se reparan con unar<strong>el</strong>ativa facilidad.Gestión de la energía. Piezas interioresCuando se produce una colisión entre dosvehículos o entre un vehículo y unobstáculo, tiene lugar un intercambio deenergía entre los <strong>el</strong>ementos que participanen la colisión. Los nuevos vehículos sediseñan sobre la base de dos niv<strong>el</strong>es deimpacto: un primer niv<strong>el</strong> es <strong>el</strong>denominado leve, en <strong>el</strong> que <strong>el</strong> vehículo essometido a pruebas de impacto a bajav<strong>el</strong>ocidad, con <strong>el</strong> fin de determinar losdaños que se producen en <strong>el</strong> vehículo,dañabilidad, y conocer sus posibilidadesde reparación, reparabilidad; en <strong>el</strong>segundo niv<strong>el</strong>, se somete al vehículo a un<strong>golpe</strong> de impacto a alta v<strong>el</strong>ocidad, paraconocer y mejorar la protección de losocupantes y ceñirse a las normas dehomologación vigentes.Hoy por hoy, se puede decir que, cuando<strong>el</strong> fabricante lanza al mercado un nuevovehículo, conoce con un <strong>el</strong>evadoporcentaje de seguridad la forma en que <strong>el</strong>vehículo se va a comportar ante unimpacto. Simulaciones por ordenador olos ya citados test de impacto son algunosde los métodos utilizados para optimizarla estructura y mejorar la gestión de laenergía.Las zonas de deformación programada ocrash box, traviesas y absorbedores deimpacto, son algunos de los <strong>el</strong>ementosutilizados para gestionar la energía deforma que la transmisión de los daños seala menor posible.TraviesasSe han convertido en un <strong>el</strong>ementodeterminante en <strong>el</strong> comportamiento de losvehículos ante una colisión. Fabricadas enacero o aluminio y de forma recta ocurvada, aumentan <strong>el</strong> espacio entre la zonade impacto y los <strong>el</strong>ementos de la mecánicacuya sustitución encarecería una posiblereparación de los daños d<strong>el</strong> vehículo(radiadores, condensadores, etc.) y absorbengran cantidad de la energía producida en <strong>el</strong>impacto, sobre todo a baja v<strong>el</strong>ocidad.Las traviesas de acero se incorporan enaqu<strong>el</strong>los vehículos de mayor peso, en losque, en caso de impacto, la inercia d<strong>el</strong>vehículo activa las zonas de deformaciónprogramada d<strong>el</strong> vehículo contrario. Lastraviesas de aluminio se montan en aqu<strong>el</strong>losvehículos o superficies en las que esnecesario crear zonas de deformaciónprogramada. Habitualmente, se utilizan enturismos de pequeño tamaño o en la parteposterior d<strong>el</strong> vehículo.Absorbedores de impactoLos absorbedores de impacto sonfundamentales en la gestión de la energíaproducida en un choque. Secomercializaban con la traviesa d<strong>el</strong>antera ocomo piezas de recambio independiente.Se sitúan de forma que evite latransmisión de deformaciones a loslargueros d<strong>el</strong>anteros o traseros. Actúancomo puntos fusibles que se colocan, adiferencia de los mod<strong>el</strong>os más antiguos,por d<strong>el</strong>ante de los <strong>el</strong>ementos de lamecánica, deformándose de maneraprogresiva, en función de la magnitud d<strong>el</strong>choque.Fundamentalmente son dos los diseñosutilizados por <strong>el</strong> constructor d<strong>el</strong> vehículo:– Deformación en forma de fu<strong>el</strong>le: ladisipación de la energía se produce graciasa las variaciones de la resistencia aportadapor la geometría de la pieza, pliegues ensu superficie, etc.– Deformación t<strong>el</strong>escópica: laresistencia se genera alintroducirse una pieza en<strong>el</strong> interior de otra,aportando laEstructura depara<strong>golpe</strong>sDañabilidad yreparabilidad son dosconceptos que losfabricantes de vehículoshan comenzado a valoraren los últimos añosCESVIMAP 46 | DICIEMBRE 2003 13

CARROCERÍASimulación por ordenadorPara<strong>golpe</strong>sd<strong>el</strong>anteroLos vehículos actualestienden al aumento de lasuperficie de suspara<strong>golpe</strong>sresistencia <strong>el</strong> propio material u otro<strong>el</strong>emento adicional.Si bien los dos grupos anteriores son losque más habitualmente se encuentran enlos diferentes absorbedores de impacto,existe algún fabricante que sigue criteriosdiferentes, como aqu<strong>el</strong>los en los que laresistencia es aportada por <strong>el</strong> propiomaterial d<strong>el</strong> absorbedor al actuar como<strong>el</strong>emento fusible, rasgándose en unalongitud proporcional a la intensidad d<strong>el</strong>impacto.En este tipo de piezas, resulta fundamentalla posibilidad de adquirir cada uno de losabsorbedores de impacto como piezas derecambio independiente al objeto de reducir<strong>el</strong> coste de una posible sustitución.Evolución en <strong>el</strong> diseño de las piezasexterioresLa evolución en <strong>el</strong> diseño de las carroceríasno sólo se ha producido desde <strong>el</strong> punto devista de la gestión de la energía, sino quetambién desde la perspectiva de lafabricación y diseño de aqu<strong>el</strong>los <strong>el</strong>ementosexteriores o estéticos que pueden resultarafectados en una colisión.Para<strong>golpe</strong>sSon fabricados en materiales plásticos dealta <strong>el</strong>asticidad, no debiendo presentardeformaciones permanentes en impactosinferiores a 4 km/h (en los vehículosdestinados al mercado europeo). Latendencia actual es <strong>el</strong> aumento de lasuperficie de los para<strong>golpe</strong>s, llegando hasta<strong>el</strong> capó, de forma que la superficie de capóexpuesta a los impactos, se reduce. De lamisma forma, cada vez son másenvolventes, de modo que se produce unacortamiento de las aletas que quedanexpuestas a posibles impactos o colisiones.Por otro lado, los para<strong>golpe</strong>s sesuministran, en algunos casos, en variaspiezas, siendo innecesario sustituir la piezacompleta, sino sólo la parte afectada. Deesta manera, se disminuye <strong>el</strong> coste total d<strong>el</strong>a reparación.Los para<strong>golpe</strong>s están formados por diversaspiezas (molduras, anagramas, rejillas, etc.)que presentan un <strong>el</strong>evado riesgo de sufrirdaños, por lo que <strong>el</strong> constructor ha desuministrarlas de forma independientepara que, en caso de resultar afectadas,puedan ser sustituidas de forma individual.Test de impacto a baja v<strong>el</strong>ocidad14 CESVIMAP 46 | DICIEMBRE 2003

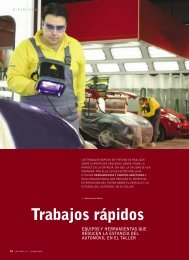

Capós y portonesAlgunas de las piezas que mayor evoluciónhan experimentado en su diseño son loscapós y los portones. En los capósd<strong>el</strong>anteros, los fabricantes han adoptadoformas planas, protegiéndolos de losimpactos, al aumentar <strong>el</strong> tamaño de lospara<strong>golpe</strong>s. Por otro lado, se hangeneralizado los capós de aluminio, aspectoque tendrá que ser tenido en cuenta en unaposible reparación.De igual manera, los portones traseros sehan protegido mediante la incorporación depara<strong>golpe</strong>s de mayor tamaño. En los casosen los que <strong>el</strong> portón queda expuesto a unimpacto, se protege con <strong>el</strong>ementos plásticosque puedan ser sustituidos de formaindependiente.Aletas d<strong>el</strong>anterasEn las aletas d<strong>el</strong>anteras se ha generalizado<strong>el</strong> uso d<strong>el</strong> plástico en fabricación, ya quedisminuye <strong>el</strong> peso d<strong>el</strong> <strong>el</strong>emento yproporciona a la pieza gran <strong>el</strong>asticidad,disminuyendo notablemente los riegos dedeformación permanente.Además, se reduce, en gran medida, <strong>el</strong>riesgo de transmisión de daños a otraspiezas, como las puertas d<strong>el</strong>anteras. Enalgunos vehículos, las aletas se montan conuna grapa de sujeción fusible, que serompe en caso de impacto antes que lapropia aleta, disminuyendo su riesgo derotura y limitando así <strong>el</strong> alcance de losdaños.Por otro lado, las aletas d<strong>el</strong>anteras son, porlo general, de menor longitud, quedandoparcialmente envu<strong>el</strong>tas por <strong>el</strong> para<strong>golpe</strong>s,recurso que limita la superficie expuesta.Las novedades introducidas en <strong>el</strong> diseño d<strong>el</strong>os vehículos resultan fundamentales parala reducción de los costes de reparación.Traviesas, absorbedores, capós, portones ypara<strong>golpe</strong>s con nuevas formas y técnicas defabricación son algunas de las solucionesadoptadas por los constructores.No se debe olvidar, en ningún caso lainfluencia de los sistemas de seguridadpasiva en <strong>el</strong> coste de algunas reparaciones.La sustitución de <strong>el</strong>ementos como lospretensores o los airbags supone, enocasiones, un incremento innecesario d<strong>el</strong>coste de reparación, que podría evitarsecon la adopción de medidas como laincorporación de interruptores paradesconectar <strong>el</strong> airbag de acompañante o laincorporación de detectores de presenciapara impedir la activación de pretensoresSustitución parcial de un larguero d<strong>el</strong>anteroen las plazas no ocupadas, así como laposibilidad de sustituir <strong>el</strong> airbag deacompañante sin necesidad de tener querealizar la sustitución completa d<strong>el</strong>salpicadero.La introducción de nuevas técnicas defabricación deberá ir siempre acompañadade la correspondiente formación d<strong>el</strong>personal d<strong>el</strong> taller. De esta forma, segarantiza que las mejoras en reparabilidadintroducidas por los constructores seanrealmente efectivas ✖La introducción denuevas técnicas defabricación deberá irsiempre acompañada d<strong>el</strong>a correspondienteformación d<strong>el</strong> personalPARA SABER MÁSÁrea de Carrocería. carroceria@cesvimap.comFichas Técnicas de Reparación de Vehículos.Carrocería. <strong>Cesvimap</strong>, abril 2003www.cesvimap.comwww.ulsab-avc.orgwww.euroncap.comwww.revistacesvimap.comCESVIMAP 46 | DICIEMBRE 2003 15