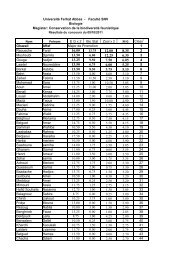

MEMOIRE MAGISTER - Université Ferhat Abbas de Sétif

MEMOIRE MAGISTER - Université Ferhat Abbas de Sétif

MEMOIRE MAGISTER - Université Ferhat Abbas de Sétif

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

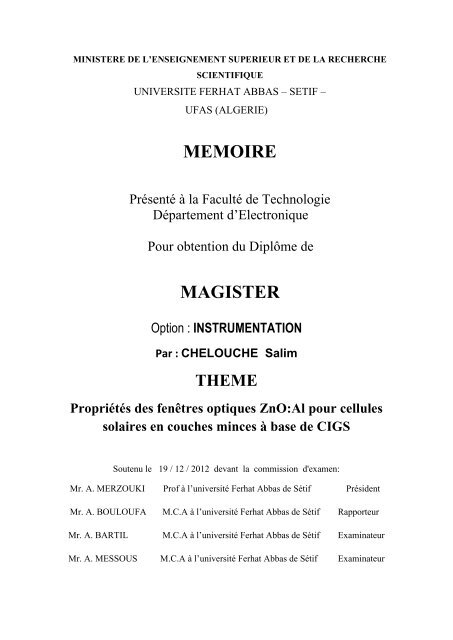

MINISTERE DE L’ENSEIGNEMENT SUPERIEUR ET DE LA RECHERCHE<br />

SCIENTIFIQUE<br />

UNIVERSITE FERHAT ABBAS – SETIF –<br />

UFAS (ALGERIE)<br />

<strong>MEMOIRE</strong><br />

Présenté à la Faculté <strong>de</strong> Technologie<br />

Département d’Electronique<br />

Pour obtention du Diplôme <strong>de</strong><br />

<strong>MAGISTER</strong><br />

Option : INSTRUMENTATION<br />

Par : CHELOUCHE Salim<br />

THEME<br />

Propriétés <strong>de</strong>s fenêtres optiques ZnO:Al pour cellules<br />

solaires en couches minces à base <strong>de</strong> CIGS<br />

Soutenu le 19 / 12 / 2012 <strong>de</strong>vant la commission d'examen:<br />

Mr. A. MERZOUKI Prof à l’université <strong>Ferhat</strong> <strong>Abbas</strong> <strong>de</strong> Sétif Prési<strong>de</strong>nt<br />

Mr. A. BOULOUFA M.C.A à l’université <strong>Ferhat</strong> <strong>Abbas</strong> <strong>de</strong> Sétif Rapporteur<br />

Mr. A. BARTIL M.C.A à l’université <strong>Ferhat</strong> <strong>Abbas</strong> <strong>de</strong> Sétif Examinateur<br />

Mr. A. MESSOUS M.C.A à l’université <strong>Ferhat</strong> <strong>Abbas</strong> <strong>de</strong> Sétif Examinateur

Remerciements<br />

Je tiens tout d’abord à remercier monsieur A. BOULOUFA maitre <strong>de</strong> conférences classe A,<br />

d’avoir proposé le sujet et qui m’a fait l’honneur d’encadrer ce mémoire. Je le remercie aussi<br />

pour la confiance à mon égard, et les mesures qu’il avait fait sur les échantillons à l’étranger.<br />

Je remercie chaleureusement monsieur A. CHELOUCHE, maitre <strong>de</strong> conférences classe A à<br />

l’université A.MIRA <strong>de</strong> BEJAIA <strong>de</strong> m’avoir accueilli dans son laboratoire <strong>de</strong> Génie <strong>de</strong><br />

l’environnement et dirigé ce travail. Il a été toujours très proche <strong>de</strong> moi. Ces critiques et ces<br />

conseils m’en permis d’évoluer et <strong>de</strong> comprendre le sujet sur les couches minces <strong>de</strong> ZnO.<br />

Qu’il trouve ici mon respect le plus profond.<br />

Je tiens à témoigner ma profon<strong>de</strong> reconnaissance à monsieur BNIDRIN, ingénieur <strong>de</strong><br />

laboratoire à l’université <strong>de</strong> BEJAIA pour l’analyse aux rayons X.<br />

Mes sincères remerciements s’adressent également à messieurs YAZID (chargé <strong>de</strong> cours à<br />

l’université <strong>de</strong> JIJEL) et ABDERAZEK (chargé <strong>de</strong> cours à l’université <strong>de</strong> BEJAIA) pour les<br />

mesures <strong>de</strong> la résistivité.<br />

J’exprime mon énorme gratitu<strong>de</strong> à monsieur S. AMARA et HASSINA (ingénieurs <strong>de</strong><br />

laboratoire à l’université <strong>de</strong> SETIF) pour les mesures AFM.<br />

J’adresse mes sincères remerciements à monsieur A. MERZOUKI, professeur à l’Université<br />

<strong>de</strong> SETIF <strong>de</strong> m’avoir fait l’honneur <strong>de</strong> prési<strong>de</strong>r le jury.<br />

Merci à messieurs A. BARTIL et A. MESSOUS respectivement maîtres <strong>de</strong> conférences<br />

classe A à l’Université <strong>de</strong> SETIF, pour avoir accepté d’examiner mon travail.<br />

Enfin, à toute ma famille, petits et grands, pour leur support, leurs présence ainsi que leur<br />

soutien, en particulier mes parents, mes sœurs et frères.

Résumé<br />

Dans ce travail nous avons élaborés <strong>de</strong>s couches minces <strong>de</strong> ZnO et <strong>de</strong> ZnO dopé avec<br />

<strong>de</strong> l’aluminium (0% à 5%) par voie sol-gel. Les échantillons élaborés sont calcinés dans<br />

quatre différentes températures (400°C, 450°C, 500°C et 550°C). La caractérisation <strong>de</strong>s<br />

couches minces obtenues à été faite par la diffraction <strong>de</strong>s rayons X, la spectrophotométrie<br />

UV-visible, EDX (composition chimique) et la microscopie à force atomique (AFM). La<br />

DRX a permet <strong>de</strong> confirmer la formation <strong>de</strong> ZnO avec une structure hexagonale <strong>de</strong> type<br />

wurtzite avec une direction préférentielle suivant (002). La caractérisation par<br />

spectrophotométrie UV-Visible <strong>de</strong>s couches minces élaborées a montré que touts les films<br />

présentent une transmission optique supérieur à 80% dans le visible. Le dopage avec 2% d’Al<br />

donne une résistivité minimale.

Table <strong>de</strong>s matières<br />

Introduction générale .................................................................................................................... 1<br />

Chapitre I : Propriétés <strong>de</strong> ZnO<br />

I.1. Introduction ............................................................................................................................ 3<br />

I.2. L’oxy<strong>de</strong> <strong>de</strong> zinc : propriétés spécifiques................................................................................ 3<br />

I.2.1. Propriétés structurale ................................................................................................... 3<br />

I.2.1.1. Paramètres <strong>de</strong> maille ....................................................................................... 4<br />

I.2.1.2. Morphologie .................................................................................................... 5<br />

I.2.2. propriétés électriques ................................................................................................... 7<br />

I.2.2.1. Cations interstitiels .......................................................................................... 8<br />

I.2.2.2. Lacunes d’oxygène .......................................................................................... 8<br />

I.2.2.3. Effet <strong>de</strong>s impuretés .......................................................................................... 8<br />

I.2.2.4. La Résistivité ................................................................................................... 9<br />

I.2.3. Propriétés électroniques ............................................................................................... 10<br />

I.2.4. Propriétés optiques.................................................................................................................11<br />

I.2.4.1. Calcul du coefficient d’absorption .................................................................. 12<br />

I.2.4.2. Calcul du gap ................................................................................................... 13<br />

I.3. Domaine d’utilisation <strong>de</strong> ZnO:Al .......................................................................................... 14<br />

I.4. Utilisation <strong>de</strong> l’oxy<strong>de</strong> <strong>de</strong> zinc dopé aluminium dans les cellules solaires ............................. 15<br />

I.4.1. Introduction .................................................................................................................. 15<br />

I.4.2. Les couches constituantes une cellule solaire .............................................................. 15<br />

I.5. Les principaux avantages <strong>de</strong> ZnO .......................................................................................... 16<br />

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

II.1.Introduction ........................................................................................................................... 17<br />

II.2.Métho<strong>de</strong>s d’élaboration <strong>de</strong>s couches minces ......................................................................... 18<br />

II.2.1. Métho<strong>de</strong>s physiques ................................................................................................... 18<br />

II.2.1.1. Dépôt physique en phase vapeur (PVD) ........................................................ 18

II.2.1.2. Dépôt par pulvérisation cathodique ............................................................... 19<br />

II.2.1.2.1. Pulvérisation cathodique classique ...................................................... 19<br />

II.2.1.2.2. Dépôts par pulvérisation cathodique magnétron .................................. 20<br />

II.2.1.2.3. Dépôts par pulvérisation cathodique à canon à électrons .................... 20<br />

II.2.1.3. Pulvérisation ionique ...................................................................................... 21<br />

II.2.1.4. Ablation laser (PLD: Pulsed Laser Deposition) ............................................. 22<br />

II.2.1.4.1. Ablation laser directe ........................................................................... 22<br />

II.2.1.4.2. Le dépôt par ablation laser réactive ..................................................... 23<br />

II.2.1.5. Epitaxie par jet moléculaire (MBE) ............................................................... 23<br />

II.2.2. Métho<strong>de</strong> chimique ...................................................................................................... 24<br />

II.2.2.1. Dépôt chimique en phase vapeur (CVD) ....................................................... 24<br />

II.2.2.2. Spray pyrolyse ................................................................................................ 25<br />

II.2.2.3. Métho<strong>de</strong> colloïdale ......................................................................................... 26<br />

II.2.2.4. Métho<strong>de</strong> sol-gel .............................................................................................. 26<br />

II.2.2.4.1. Introduction .......................................................................................... 26<br />

II.2.2.4.2. Description ........................................................................................... 27<br />

II.2.2.4.3. Réactions chimiques dans le procédé sol-gel ....................................... 28<br />

II.2.2.4.4. Gélification et structure du gel ............................................................. 29<br />

II.2.2.4.5. Vieillissement du gel ............................................................................ 29<br />

II.2.2.4.6. Séchage du gel ..................................................................................... 30<br />

II.2.2.4.7.Les différentes métho<strong>de</strong>s <strong>de</strong> dépôt <strong>de</strong> couches minces par sol gel ....... 31<br />

II.2.2.4.8. Les avantages et les inconvénients du procédé sol gel ........................ 33<br />

Chapitre III : Elaboration <strong>de</strong>s échantillons et Techniques <strong>de</strong> caractérisation<br />

utilisées<br />

III.1. Elaboration <strong>de</strong>s couches minces <strong>de</strong> ZnO et <strong>de</strong> ZnO:Al par le procédé sol-gel ................... 34<br />

III.1.1.Introduction ................................................................................................................ 34<br />

III.1.2. Procédure d’élaboration du ZnO:Al .......................................................................... 34<br />

III.1.2.1. Préparation <strong>de</strong>s solutions .............................................................................. 34<br />

III.1.2.2. Nettoyage <strong>de</strong>s substrats ................................................................................. 35<br />

III.1.2.3. Dépôt <strong>de</strong>s couches minces ............................................................................ 36<br />

III.1.2.4. Séchage <strong>de</strong>s couches minces ........................................................................ 37

III.1.2.5. Recuit <strong>de</strong>s échantillons ................................................................................. 38<br />

III.2. Techniques <strong>de</strong> caractérisation <strong>de</strong>s couches minces ............................................................. 39<br />

III.2.1. Diffractométrie <strong>de</strong>s rayons X (DRX)........................................................................ 39<br />

III.2.2. Transmission optique dans l’UV visible ................................................................... 42<br />

III.2.3. Microscopie à force atomique (AFM)....................................................................... 42<br />

III.2.4. Mesure <strong>de</strong> l’épaisseur (Profil mètre) ......................................................................... 43<br />

III.2.5. Mesure <strong>de</strong> résistivité ................................................................................................. 44<br />

III.2.5.1. La métho<strong>de</strong> <strong>de</strong>s quatre pointes ...................................................................... 44<br />

III.2.5.2. La métho<strong>de</strong> <strong>de</strong> Van <strong>de</strong>r Pauw ....................................................................... 44<br />

III.2.6. La mesure par effet Hall ............................................................................................ 45<br />

Chapitre IV : Caractérisation structurale, morphologique, optique et<br />

électrique <strong>de</strong>s couches minces élaborées<br />

IV.1. Caractérisation structurales <strong>de</strong>s couches élaborées ............................................................. 47<br />

IV.1.1. Effet <strong>de</strong> la température <strong>de</strong> recuit sur la structure cristalline ..................................... 47<br />

IV.1.2. Effet <strong>de</strong> la concentration du dopant sur la structure cristalline ................................. 51<br />

IV.1.3. Caractérisation par microscopie électronique à balayage (MEB)............................. 55<br />

IV.1.4. Composition chimique .............................................................................................. 55<br />

IV.1.5. Microscopie à force atomique (AFM) ....................................................................... 57<br />

IV.2. Caractérisation optique .................................................................................................................58<br />

IV.2.1. Transmission optique ................................................................................................ 58<br />

IV.2.1.1. Effet <strong>de</strong> la température <strong>de</strong> recuit sur la transmission optique....................... 58<br />

IV.2.1.2. Effet <strong>de</strong> la concentration du dopant sur la transmission optique .................. 63<br />

IV.2.2. Étu<strong>de</strong> du gap ............................................................................................................. 66<br />

a) Effet <strong>de</strong> la concentration en Aluminium sur le gap ............................................... 67<br />

b) Effet <strong>de</strong> la température <strong>de</strong> recuit sur le gap ........................................................... 68<br />

IV.3. Caractérisation électrique .................................................................................................... 68<br />

IV.2.1. Etu<strong>de</strong> <strong>de</strong> la résistivité ................................................................................................ 68<br />

Conclusion générale ..................................................................................................................... 71

INTRODUCTION<br />

GENERALE

INTRODUCTION GENERALE<br />

L’oxy<strong>de</strong> <strong>de</strong> zinc (ZnO), avec son large gap (3.37 eV) et son importante énergie <strong>de</strong><br />

liaison (60 meV), est considéré comme le matériau semi-conducteur le plus prometteur pour<br />

<strong>de</strong>s applications technologiques comme les dio<strong>de</strong>s laser émettant dans le bleu et l’UV. Le<br />

ZnO en couches minces a connu ces <strong>de</strong>rnières décennies une importance considérable dans<br />

divers domaines <strong>de</strong> recherche en raison <strong>de</strong> ses multiples applications potentielles en<br />

optoélectronique comme cellules solaires [1], transducteurs piézoélectriques [2], détecteurs <strong>de</strong><br />

gaz [3],etc.<br />

Le dopage <strong>de</strong> ZnO par <strong>de</strong>s éléments appropriés peut améliorer ses caractéristiques<br />

optiques et accélérer la course pour ses applications pratiques. En particulier le dopage du<br />

ZnO par l’Aluminium modifie considérablement ses propriétés physiques [4-5]<br />

Les couches minces <strong>de</strong> ZnO dopées Al présentent une gran<strong>de</strong> transparence dans le<br />

visible et une faible résistivité. Il a été démontré que le gap peut être contrôlé par<br />

l’introduction <strong>de</strong> l’aluminium. Déposées sur <strong>de</strong>s substrats en verre, les couches fabriquées<br />

sont polycristallines. De plus et en raison <strong>de</strong> leurs stabilité chimique, les couches <strong>de</strong> ZnO :Al<br />

sont les plus intéressantes parmi tous les autres candidats (Sn dopé In 2 O 3 ) pour les<br />

applications dans les cellules solaires. Plusieurs groupes <strong>de</strong> recherches travaillent<br />

actuellement sur le développement <strong>de</strong> cellules solaires plus performantes en dopant le ZnO<br />

avec l’aluminium [6-8].<br />

Les couches minces <strong>de</strong> ZnO dopé Al ont été prépareés par plusieurs techniques. On<br />

peut citer MOCVD [9], spray pyrolyse [10], R-f magnetron spurting [11] et le sol-gel [12].<br />

Parmi toutes ces techniques, la métho<strong>de</strong> sol-gel présente l’avantage d’un faible coût, la<br />

possibilité d’obtenir un large éventail <strong>de</strong> la mise en forme et surtout il permet le dopage in situ<br />

avec <strong>de</strong>s quantités contrôlées.<br />

Dans l’objectif d’élaborer avec un faible coût et d’optimiser les conditions <strong>de</strong><br />

préparation <strong>de</strong>s matériaux pouvant être utilisés dans <strong>de</strong>s fenêtres optiques pour les cellules<br />

solaires, nous avons entamé le présent travail.<br />

Le manuscrit est composé <strong>de</strong> quatre chapitres et d’une conclusion générale.<br />

1

Dans le premier chapitre on cite les propriétés essentielles <strong>de</strong> ZnO (structurales,<br />

électriques, électroniques et optiques), le domaine <strong>de</strong> son application surtout dans les cellules<br />

solaires et ces principaux avantages.<br />

Le second chapitre est réservé à l’étu<strong>de</strong> <strong>de</strong>s métho<strong>de</strong>s et <strong>de</strong>s techniques d’élaboration<br />

<strong>de</strong> ZnO, tout en détaillant la technique sol-gel qui est utilisée dans ce travail.<br />

L’élaboration <strong>de</strong>s échantillons <strong>de</strong> ZnO et <strong>de</strong> ZnO:Al ainsi que les étapes suivies dans<br />

le processus <strong>de</strong> synthèse (dépôt, séchage, calcination, etc.) et les techniques <strong>de</strong> caractérisation<br />

utilisées sont discutées dans le chapitre 3.<br />

Le chapitre quatre est consacré à la discussion et l’interprétation <strong>de</strong>s résultats obtenues<br />

(caractérisation structurale, morphologique, optique et électrique <strong>de</strong>s couches minces<br />

élaborées).<br />

On termine notre travail par une conclusion générale.<br />

2

Chapitre I<br />

Propriétés <strong>de</strong> ZnO

Chapitre I : propriétés <strong>de</strong> ZnO<br />

I.1. Introduction<br />

L’oxy<strong>de</strong> <strong>de</strong> zinc est un semiconducteur à large ban<strong>de</strong> interdite (3,37 eV à la<br />

température ambiante) et une importante énergie <strong>de</strong> liaison <strong>de</strong>s excitons (60 meV) avec une<br />

conductivité naturelle <strong>de</strong> type n. Ces trois propriétés font <strong>de</strong> ZnO un bon candidat pour <strong>de</strong>s<br />

applications technologiques telles que les dio<strong>de</strong>s laser et les dio<strong>de</strong>s émettrices <strong>de</strong> lumière<br />

(UV, violette et bleue). Aussi, le ZnO est un matériau piézoélectrique, il est transparent dans<br />

le visible, il possè<strong>de</strong> une mobilité électrique élevée et une forte luminescence à la température<br />

ambiante [13].<br />

A l’état nanométrique (le matériau est composé <strong>de</strong> quelques centaines d’atomes), ces<br />

propriétés sont beaucoup plus intéressantes que celles du massif. En effet, lorsqu’on diminue<br />

la taille d’un objet pour atteindre une taille nanométrique, les propriétés physiques <strong>de</strong> ces<br />

objets s’en trouvent modifiées. La synthèse <strong>de</strong> micro et nano systèmes est également un enjeu<br />

majeur au niveau industriel, où la course à la miniaturisation <strong>de</strong>s systèmes est à vitesse <strong>de</strong><br />

croisière [14].<br />

I.2. L’oxy<strong>de</strong> <strong>de</strong> zinc : propriétés spécifiques<br />

I.2.1. Propriétés structurales<br />

L’oxy<strong>de</strong> <strong>de</strong> zinc est un semiconducteur binaire II-VI qui se cristallise selon le système<br />

hexagonal structure wurtzite (a=b=0,32497 nm et c=0,52042 nm).<br />

Les atomes d’oxygène sont disposés suivant un réseau hexagonal (La maille<br />

élémentaire comprend <strong>de</strong>ux côtés a=b séparés par un angle <strong>de</strong> 120° (Figure1.1)) et les atomes<br />

du zinc occupent la moitié <strong>de</strong>s positions interstitielles tétraédriques ayant les mêmes<br />

arrangements que les atomes d’oxygène. La structure Wurtzite contient quatre atomes par<br />

maille dont les positions sont : O :(0, 0,0) ;(2/3,1/3,1/2) et Zn :(0, 0,3/8) ; (2/3,1/3,7/8).<br />

Chaque atome <strong>de</strong> zinc est entouré <strong>de</strong> 4 atomes d’oxygène situés au sommet d’un tétraèdre et<br />

vis versa (Figure1.2).<br />

D’après les rayons ioniques du cation et <strong>de</strong> l’anion ; la structure est relativement<br />

ouverte et les atomes <strong>de</strong> zinc et d’oxygène n’occupent que 40% du volume du cristal, laissant<br />

<strong>de</strong>s espaces vi<strong>de</strong>s <strong>de</strong> 0.95 Ǻ <strong>de</strong> rayon.<br />

En couches minces, ZnO a une structure polycristalline avec une orientation préférentielle le<br />

long <strong>de</strong> l’axe c (002) perpendiculaire à la surface du substrat (perpendiculaire au plan ( )) ;<br />

on peut privilégier cette orientation en ajustant soit l’épaisseur <strong>de</strong> la couche, soit la<br />

température du substrat, soit la concentration du dopant [14, 15, 16].<br />

3

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Fig.1.1. Schéma <strong>de</strong> la structure hexagonale compact.<br />

Fig.1.2. Structure cristalline du ZnO [55].<br />

I.2.1.1. Paramètres <strong>de</strong> maille<br />

La comparaison entre les fiches J.C.P.D.S et l’enregistrement du spectre <strong>de</strong><br />

l’échantillon nous permettra <strong>de</strong> déterminer les paramètres <strong>de</strong> maille. A chaque angle <strong>de</strong><br />

diffraction correspond un plan réticulaire (hkl) et une distance d par la formule <strong>de</strong> Bragg. Or,<br />

nous savons que pour une maille, il existe une relation reliant les plans (hkl) et la distance<br />

interréticulaire d en faisant intervenir les paramètres <strong>de</strong> maille <strong>de</strong> l’échantillon. Dans notre<br />

cas, il s’agit <strong>de</strong> la maille hexagonale du ZnO dont l’expression est donnée par la formule<br />

suivante [17] :<br />

4

Chapitre I : propriétés <strong>de</strong> ZnO<br />

(1.1)<br />

et étant les paramètres <strong>de</strong> maille.<br />

De cette formule on peut déterminer les paramètres et en prenant dans la mesure du<br />

possible les plans pour lesquels (h=k=0, l=2) et (h=1 , k=l=0) respectivement.<br />

De la formule <strong>de</strong> Bragg (équation 1.2), on tire , et on le remplace dans la formule (1.1) :<br />

La formule <strong>de</strong> Bragg : (1.2)<br />

La formule (1.1) <strong>de</strong>vienne :<br />

(1.3)<br />

Le plan (002) : .<br />

On remplace ces valeurs dans l’équation (1.3) et on trouve :<br />

(1.4)<br />

Le plan (100) : .<br />

On remplace ces valeurs dans l’équation (3) et on trouve :<br />

(1.5)<br />

I.2.1.2. Morphologie<br />

L’état <strong>de</strong> surface d’un échantillon est une donnée importante dans la compréhension <strong>de</strong><br />

quelques propriétés telle que la morphologie, la rugosité et la taille <strong>de</strong>s grains [18]. Le contrôle <strong>de</strong><br />

la forme <strong>de</strong>s nanoparticules est d’une importance capitale pour <strong>de</strong>s applications en<br />

nanotechnologie [19]. La morphologie <strong>de</strong>s couches minces <strong>de</strong> ZnO dépend <strong>de</strong>s conditions<br />

d’élaboration. Qiudi Lieu [20] a remarqué que la rugosité <strong>de</strong>s couches <strong>de</strong> ZnO:Al préparées<br />

par la technique (planar-rf-magnetron sputtering) dépend <strong>de</strong> la pression et <strong>de</strong> la température<br />

du substrat.<br />

Les techniques <strong>de</strong> caractérisation les plus utilisées par les chercheurs [21-24] pour<br />

i<strong>de</strong>ntifier les formes <strong>de</strong>s cristallites sont la microscopie électronique à balayage (MEB) et la<br />

microscopie à force atomique (Atomique Force Microscopy: AFM en anglais).<br />

‣ MEB :<br />

Shou-Y Kuo[4] a étudié l’effet <strong>de</strong> la concentration du dopage et la température <strong>de</strong> recuit sur<br />

les propriétés <strong>de</strong> ZnO dopé aluminium (figure 1.3).<br />

5

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Fig.1.3. Images MEB <strong>de</strong>s films minces ZnO pur et <strong>de</strong> ZnO: AL dopé à 5% recuits à<br />

différentes températures (<strong>de</strong> 450 à 850 ) (la longueur <strong>de</strong> la tâche blanche représente<br />

500nm) [4].<br />

Il a montré que les couches ont une morphologie granulaire dont les grains sont très<br />

petits et nanométriques. Avec l’augmentation <strong>de</strong> la température <strong>de</strong> recuit, la taille <strong>de</strong>s grains<br />

subit une transformation remarquable. A la température <strong>de</strong> recuit 450 , le film contient <strong>de</strong>s<br />

grains homogènes et la taille <strong>de</strong>s grains est <strong>de</strong> 50 et 20 nm pour le ZnO pur et le ZnO:Al (5%),<br />

respectivement. Avec l’augmentation <strong>de</strong> la température, les grains <strong>de</strong>viennent larges et la<br />

structure <strong>de</strong>vient <strong>de</strong>nse.<br />

‣ AFM :<br />

J.F.Chang [25] a étudié l’effet <strong>de</strong> l’épaisseur <strong>de</strong>s couches <strong>de</strong> ZnO:Al sur leurs morphologies<br />

(Figure 1.4). Il a constaté que la forme <strong>de</strong>s couches est granulée. Cependant, il y a une gran<strong>de</strong><br />

6

Chapitre I : propriétés <strong>de</strong> ZnO<br />

différence <strong>de</strong> la taille <strong>de</strong>s grains <strong>de</strong>s films déposés à différentes épaisseurs. Il a noté également<br />

que les tailles <strong>de</strong>s cristallites augmentent avec l’augmentation <strong>de</strong> l’épaisseur.<br />

Fig.1.4. Images AFM à 3 dimensions <strong>de</strong>s couches minces <strong>de</strong> ZnO avec différentes<br />

épaisseurs : (a) 65 nm, (b) 188,5 nm, (c) 280 nm et (d) 390 nm [25].<br />

I.2.2. propriétés électriques<br />

Le ZnO est un semiconducteur à gap direct [26, 27]. La largeur <strong>de</strong> la ban<strong>de</strong> interdite<br />

varie suivant le mo<strong>de</strong> <strong>de</strong> préparation et le taux <strong>de</strong> dopage. Elle est située entre 3.3eV et 3.4<br />

eV. Les propriétés électriques <strong>de</strong>s cristaux <strong>de</strong> ZnO non dopés dépen<strong>de</strong>nt fortement <strong>de</strong> la<br />

métho<strong>de</strong> et <strong>de</strong>s conditions thermodynamiques <strong>de</strong> croissance <strong>de</strong> ces <strong>de</strong>rniers [28].<br />

Le tableau suivant résume quelques propriétés électriques <strong>de</strong> ZnO :<br />

Le ZnO présente une conductivité électrique naturelle <strong>de</strong> type n qui est due à la présence <strong>de</strong>s<br />

atomes <strong>de</strong> zinc interstisiels [29].<br />

7

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Tableau.I.1. quelques propriétés électriques <strong>de</strong> ZnO [28].<br />

Nature <strong>de</strong> la ban<strong>de</strong> interdite<br />

Directe<br />

Largeur <strong>de</strong> la ban<strong>de</strong> interdite à 300°K 3.4 0.02<br />

Type <strong>de</strong> conductivité<br />

N ou P<br />

Masse effective <strong>de</strong>s électrons 0.28m 0<br />

Masse effective <strong>de</strong>s trous 0.6m 0<br />

Densité d’états dans BC 3.71 10 18 cm -3<br />

Densité d’états dans BV 1.16 10 19 cm -3<br />

Résistivité maximale 10 6 .cm<br />

Résistivité minimale 10 -1 .cm<br />

Dans l’oxy<strong>de</strong> <strong>de</strong> zinc, il existe <strong>de</strong>ux types d’imperfection dans le réseau cristallin <strong>de</strong><br />

ZnO, responsables <strong>de</strong> la conduction <strong>de</strong> type n observée dans le matériau. La première<br />

imperfection est intrinsèque (atome <strong>de</strong> Zn en position interstitielle Zn i et lacune d’oxygène<br />

(V O ), la <strong>de</strong>uxième est intentionnelle (dopage) [16].<br />

I.2.2.1. Cations interstitiels<br />

Ils sont formés par l’incorporation d’atomes <strong>de</strong> zinc dans un site interstitiel. Chaque<br />

atome <strong>de</strong> zinc interstitiel laisse <strong>de</strong>ux électrons disponibles pour la conduction [16].<br />

I.2.2.2. Lacunes d’oxygène<br />

Ce sont les sites vacants dans le sous-réseau d’oxygène. Une lacune d’oxygène laisse<br />

autour <strong>de</strong> l’atome métallique (Zn) <strong>de</strong>ux électrons facilement excitables pour la conduction.<br />

La réduction chimique est un moyen d’augmenter la conduction du matériau, en<br />

augmentant le nombre <strong>de</strong> lacunes d’oxygène. Cette réduction se produit lors <strong>de</strong> la fabrication<br />

<strong>de</strong> la couche [16].<br />

I.2.2.3. Effet <strong>de</strong>s impuretés<br />

L’introduction d’impuretés dans l’oxy<strong>de</strong> <strong>de</strong> zinc provoque <strong>de</strong>s modifications <strong>de</strong> la<br />

conductivité. Mise à part les défauts natifs (lacunes d’oxygène ou lacunes <strong>de</strong> zinc), d’autres<br />

défauts ponctuels peuvent être créés par la présence d’atomes étrangers.<br />

Le principe du dopage le plus souvent admis, est la substitution <strong>de</strong>s ions métalliques<br />

par <strong>de</strong>s cations <strong>de</strong> valence plus élevés. Ce principe <strong>de</strong> substitution implique que le rayon<br />

ionique du dopant soit <strong>de</strong> la même taille ou plus petit que l’ion qu’il remplace. Les dopants les<br />

et le galium.<br />

8

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Z.C. Jin et al [30] ont constaté une diminution <strong>de</strong> la concentration d’oxygène avec<br />

l’augmentation du taux <strong>de</strong> dopage en aluminium. Il a expliqué ce phénomène par<br />

l’incorporation <strong>de</strong> l’aluminium en position interstitielle. Pour les couches <strong>de</strong> ZnO non dopeés,<br />

la conductivité est dominée par les électrons générés par les lacunes d’oxygène et <strong>de</strong>s atomes<br />

<strong>de</strong> zinc interstitiels. Par contre, la couche d’oxy<strong>de</strong> <strong>de</strong> zinc dopée en aluminium, la faible<br />

résistivité et le gap optique sont contrôlables par le niveau <strong>de</strong> dopage en aluminium [16].<br />

I.2.2.4. La Résistivité<br />

La détermination <strong>de</strong> la résistivité est une étape importante dans la caractérisation<br />

électrique <strong>de</strong>s matériaux. Les chercheurs [11, 12, 32, 34, 35] ont montrés que dans le cas <strong>de</strong>s<br />

semiconducteurs, la résistivité est influencée par plusieurs paramètres tels que la température<br />

<strong>de</strong> recuit <strong>de</strong>s échantillons et le taux <strong>de</strong> dopage.<br />

M. Sahal [36] a étudié la variation <strong>de</strong> la résistivité <strong>de</strong>s films <strong>de</strong> ZnO:Al en fonction <strong>de</strong><br />

la concentration du dopant (Al) (figure 1.5).<br />

Il a remarqué que la résistivité <strong>de</strong>s échantillons diminue avec l’augmentation <strong>de</strong> la<br />

concentration du dopant aluminium et atteint sa valeur minimale <strong>de</strong> à une<br />

concentration <strong>de</strong> 2% d’aluminium, ensuite elle augmente <strong>de</strong> nouveau.<br />

Fig.1.5. Résistivité électrique <strong>de</strong>s films <strong>de</strong> ZnO :Al en fonction <strong>de</strong> la concentration du<br />

dopant (Al) [36].<br />

9

Chapitre I : propriétés <strong>de</strong> ZnO<br />

La figure 1.6 montre l’évolution <strong>de</strong> la résistivité en fonction <strong>de</strong> la température, pour un film<br />

<strong>de</strong> ZnO pur et un film <strong>de</strong> ZnO dopé avec <strong>de</strong> l’indium [37].<br />

Fig.1.6. Résistivité électrique <strong>de</strong>s films <strong>de</strong> ZnO pur et <strong>de</strong> ZnO :Al en fonction <strong>de</strong> la<br />

température <strong>de</strong> recuit [37].<br />

D’après S. Sali et all [37], la résistivité diminue jusqu’atteindre une valeur minimale,<br />

ensuite elle augmente <strong>de</strong> nouveau. La résistivité <strong>de</strong>s films dopés est inférieure à celle <strong>de</strong>s<br />

films non dopés.<br />

I.2.3. Propriétés électroniques<br />

On rappelle que les structures électroniques <strong>de</strong> ban<strong>de</strong> d’oxygène et du zinc sont :<br />

O :1s 2 2s 2 2p 4<br />

Zn : 1s 2 2s 2 2p 6 3s 2 3p 6 3d 10 4s 2<br />

Les états 2p <strong>de</strong> l’oxygène forment la ban<strong>de</strong> <strong>de</strong> valence et les états 4s du zinc<br />

constituent la ban<strong>de</strong> <strong>de</strong> conduction du semiconducteur ZnO.<br />

La largeur <strong>de</strong> la ban<strong>de</strong> interdite pour le ZnO (différence énergétique entre le minimum<br />

<strong>de</strong> la ban<strong>de</strong> <strong>de</strong> conduction et le maximum <strong>de</strong> la ban<strong>de</strong> <strong>de</strong> valence) est <strong>de</strong> 3.37 eV à la<br />

température ambiante [38-40]. Cette valeur varie avec la température. Lorsqu’on introduit <strong>de</strong>s<br />

atomes étrangers, ils peuvent occuper les places <strong>de</strong> Zn, <strong>de</strong> O ou se mettre en position<br />

interstitielle (entre <strong>de</strong>ux atomes du réseau). De même, sans le dopage, les atomes en excès <strong>de</strong><br />

Zn peuvent aussi se mettre en positions interstitielles (Zn i ). Dans le réseau <strong>de</strong> ZnO, il y a aussi<br />

<strong>de</strong>s places vacantes (non occupés) <strong>de</strong> l’oxygène. On appelle ces imperfections «défauts <strong>de</strong><br />

structure ». Leurs énergies sont toujours situées dans la ban<strong>de</strong> interdite. Le dopage ou les<br />

défauts intrinsèques jouent un rôle très important dans les caractéristiques électroniques <strong>de</strong>s<br />

10

Chapitre I : propriétés <strong>de</strong> ZnO<br />

semiconducteurs. Ils peuvent modifier considérablement leurs propriétés pour obtenir <strong>de</strong>s<br />

matériaux à paramètres ajustés pour les applications particulières en modifiant simplement les<br />

caractéristiques du dopant (type, nature, température, concentration, technique <strong>de</strong> dopage,<br />

etc.) [14].<br />

I.2.4. Propriétés optiques<br />

Le ZnO est un matériau transparent dans le visible, il présente un intérêt considérable<br />

qui rési<strong>de</strong> dans ses propriétés remarquables telles que la largeur <strong>de</strong> sa ban<strong>de</strong> interdite ; qui<br />

permet d’émettre du visible à l’ultraviolet. D’autre part, son gap direct induit <strong>de</strong>s<br />

recombinaisons radiatives très efficaces [41].<br />

En couches minces, on peut distinguer trois zones, selon le spectre <strong>de</strong> la réflexion et <strong>de</strong><br />

la transmission <strong>de</strong> ZnO :<br />

-Dans l’ultraviolet, il y a une absorption totale <strong>de</strong> la lumière par les électrons <strong>de</strong> la ban<strong>de</strong> <strong>de</strong><br />

valence, qui transitent vers la ban<strong>de</strong> <strong>de</strong> conduction. La transmission décroit rapi<strong>de</strong>ment et<br />

s’annule.<br />

-Dans le visible, la transmission est élevée ; alors que l’absorption est très faible.<br />

-Dans l’infrarouge, la zone d’absorption par les porteurs libres est marquée par une<br />

transmission faible à nulle et une réflexion élevée [16].<br />

La courbe suivante [40] résume les différentes zones <strong>de</strong> transmission :<br />

Fig.1.7. Transmission optique <strong>de</strong>s films minces ZnO:Al recuits à 500 °C [42].<br />

11

Chapitre I : propriétés <strong>de</strong> ZnO<br />

L’indice <strong>de</strong> réfraction n <strong>de</strong> ZnO, qui est définit comme le rapport entre les vitesses <strong>de</strong>s<br />

on<strong>de</strong>s électromagnétiques (lumière) dans le vi<strong>de</strong> (c=3. m/s) et dans le ZnO massif (v), est<br />

égale à : n=c/v=2 [43]. En couches minces il a une valeur comprise entre 1,7 et 2,2. La valeur<br />

<strong>de</strong> l’indice n et du coefficient d’absorption dépen<strong>de</strong>nt <strong>de</strong>s conditions d’élaboration <strong>de</strong>s<br />

couches. Le coefficient d’absorption optique est défini par le rapport entre l’absorbance et<br />

la longueur du chemin optique parcouru par une on<strong>de</strong> électromagnétique dans un milieu<br />

donné [14].<br />

Les indices <strong>de</strong> réfraction <strong>de</strong>s films sont déterminés à partir <strong>de</strong>s valeurs <strong>de</strong>s<br />

transmissions correspondantes à la position du premier minima <strong>de</strong> la transmission [44].<br />

(1.6)<br />

: Indice <strong>de</strong> réfraction du vi<strong>de</strong><br />

: Indice <strong>de</strong> réfraction du substrat<br />

Les longueurs d’on<strong>de</strong>s correspondantes au premier minima <strong>de</strong> la transmission sont utilisées<br />

pour déterminer l’épaisseur d <strong>de</strong>s films ; et cela après avoir calculer n [44].<br />

(1.7)<br />

Où : est la longueur d’on<strong>de</strong>.<br />

= (0, 1, 2,3,.....) est l’ordre du minima.<br />

I.2.4.1. Calcul du coefficient d’absorption<br />

Une fois l’épaisseur déterminée, le coefficient d’absorption s’obtient à l’ai<strong>de</strong> <strong>de</strong> la<br />

relation suivante :<br />

(1.8)<br />

La figure 1.8 [45], montre l’influence <strong>de</strong> la longueur d’on<strong>de</strong> et du dopage sur .<br />

12

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Fig.1.8. Coefficient d’absorption en fonction <strong>de</strong> la longueur d’on<strong>de</strong> [45].<br />

On remarque que les coefficients d’absorption dans la région ultra violette sont plus<br />

grands que ceux <strong>de</strong> la région du visible et diminuent avec l’augmentation du dopage.<br />

I.2.4.2. Calcul du gap<br />

Le coefficient d’absorption est lié à l’énergie du photon transmis et le gap E g dans le cas<br />

d’un semiconducteur par la relation suivante [46] :<br />

(1.9)<br />

Où : B est une constante.<br />

P=1/2 dans le cas d’une transition directe (ZnO est un semiconducteur où la transition est<br />

directe).<br />

A partir du graphe en fonction <strong>de</strong> l’énergie (figure 1.9), et en faisant<br />

l’extrapolation <strong>de</strong> la tangente, l’intersection <strong>de</strong> la tangente avec l’axe représente le gap<br />

E g [47].<br />

13

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Fig.1.9. Détermination du gap d’énergie par la métho<strong>de</strong> d’extrapolation<br />

à partir <strong>de</strong> la variation en fonction <strong>de</strong> [47].<br />

I.3. Domaine d’utilisation <strong>de</strong> ZnO:Al<br />

L'oxy<strong>de</strong> <strong>de</strong> zinc présente un ensemble <strong>de</strong> propriétés physiques susceptibles d'aboutir à<br />

<strong>de</strong> nombreuses applications dans le domaine <strong>de</strong> l'électronique, du photovoltaïque et <strong>de</strong><br />

l'optoélectronique. Le ZnO en couche mince occupe désormais une place <strong>de</strong> choix. Dans ce<br />

qui suit nous citons quelques unes <strong>de</strong> ces principales applications :<br />

- Les films minces <strong>de</strong> ZnO sont utilisés comme contact électrique transparent pour les cellules<br />

Solaires en couches minces <strong>de</strong> silicium amorphe et/ou microcristallin ainsi ils peuvent être<br />

utilisés dans les cellules solaires photovoltaïques. De plus, ils sont utilisés dans les varistors et<br />

dans les dispositifs électroniques tels que les redresseurs et les filtres. Ils sont également<br />

utilisés en télécommunications dans les résonateurs, (pour les communications radio), et dans<br />

les traitements d’images ainsi que dans les dispositifs à on<strong>de</strong> acoustique <strong>de</strong> surface [48].<br />

- Pour la détection <strong>de</strong> gaz : capteurs à gaz conducteurs [49].<br />

- les films minces <strong>de</strong> ZnO sont utilisés dans les systèmes lasers et les dio<strong>de</strong>s<br />

électroluminescentes.<br />

-Pour la détection <strong>de</strong> pression.<br />

- Les propriétés optiques <strong>de</strong> ZnO en couche mince sont exploitées dans les capteurs intégrés<br />

<strong>de</strong> gui<strong>de</strong>s d’on<strong>de</strong>s optiques. Il peut être également utilisé pour la fabrication <strong>de</strong> photo<strong>de</strong>tecteur<br />

ultraviolet.<br />

14

Chapitre I : propriétés <strong>de</strong> ZnO<br />

- Dans les gui<strong>de</strong>s d’on<strong>de</strong>s optiques.<br />

I.4. Utilisation <strong>de</strong> l’oxy<strong>de</strong> <strong>de</strong> zinc dopé aluminium dans les cellules solaires<br />

I.4.1. Introduction<br />

Des recherches sont menées sur l’oxy<strong>de</strong> <strong>de</strong> zinc dopé avec <strong>de</strong> l’aluminium pour<br />

l’utiliser comme fenêtre optique dans les cellules solaires [6, 8, 50, 51].<br />

Le ZnO:Al appartient à une famille d’oxy<strong>de</strong>s qui, en plus d’être transparents, peuvent<br />

<strong>de</strong>venir conducteurs (<strong>de</strong> type n) s’ils possè<strong>de</strong>nt un excès d’électrons dans leur réseau. Cet<br />

excès d’électrons peut être créé soit par <strong>de</strong>s défauts <strong>de</strong> structure induisant un déséquilibre<br />

dans la stœchiométrie <strong>de</strong> l’oxy<strong>de</strong>, soit par un dopage approprié. On appelle ces oxy<strong>de</strong>s les<br />

oxy<strong>de</strong>s transparents conducteurs (TCO). Ces TCO possè<strong>de</strong>nt un gap élevé et sont <strong>de</strong>s<br />

semiconducteurs dégénérés, c’est-à-dire que leur niveau <strong>de</strong> Fermi se situe tout proche <strong>de</strong> la<br />

ban<strong>de</strong> <strong>de</strong> conduction (BC), voire même à l’intérieur <strong>de</strong> cette ban<strong>de</strong>, pour les TCO fortement<br />

dopés. Cela signifie que la BC est déjà bien remplie d’électrons à température ambiante,<br />

rendant ainsi les TCO conducteurs. De plus, le gap élevé <strong>de</strong>s TCO (~ 3-4 eV) les empêchent<br />

d’absorber les photons ayant une énergie inférieure à ce gap, et donc les rends transparents à<br />

la lumière visible.<br />

Le ZnO:Al dans la cellule solaire est employé comme contact avant (électro<strong>de</strong><br />

transparente) à travers lequel la lumière doit passer afin d’entrer dans la cellule solaire. Il a<br />

une haute transmission optique ; ce qui permet le transport efficace <strong>de</strong>s photons jusqu’à la<br />

couche active et également une bonne conductivité électrique qui est requise pour obtenir le<br />

moins <strong>de</strong> pertes <strong>de</strong> transport <strong>de</strong>s charges photogénérées [52].<br />

I.4.2. Les couches constituantes une cellule solaire [53]<br />

Généralement, il existe six couches principales dans une cellule solaire en couches<br />

minces :<br />

a. Le substrat : généralement en verre, mais on peut utiliser <strong>de</strong>s substrats flexibles ou<br />

métalliques ;<br />

b. Le contact arrière : c’est un contact ohmique, dans la plupart <strong>de</strong>s cas c’est du Mo ou <strong>de</strong><br />

l’ITO ;<br />

c. La couche absorbante : avec une conduction type p, souvent en Si, CdTe, CuInSe 2 ,<br />

Cu(In,Ga)Se 2 , etc. ;<br />

d. La couche tampon : avec une conduction <strong>de</strong> type n, souvent en CdS, ZnS, etc.<br />

e. Une couche d’oxy<strong>de</strong> transparent conducteur : En ITO (indium tin oxy<strong>de</strong>) ou ZnO ;<br />

15

Chapitre I : propriétés <strong>de</strong> ZnO<br />

f. Le contact avant : Sous forme <strong>de</strong> grille métallique en Ni-Al.<br />

La figure suivante montre la structure d’une cellule solaire à base <strong>de</strong> ZnO.<br />

Fig.1.10. Schéma d’une cellule à base <strong>de</strong> CIGS utilisant le ZnO [18]<br />

Cette figure nous permet <strong>de</strong> constater que <strong>de</strong>ux couches <strong>de</strong> ZnO sont utilisées : l’une<br />

pure et l’autre dopée à l’aluminium. La couche <strong>de</strong> ZnO intrinsèque, donc non-conductrice,<br />

évite tout courant <strong>de</strong> fuite entre la couche absorbante et le contact supérieur. Cette couche<br />

pourrait être évitée si on dépose une couche tampon (CdS par exemple) plus épaisse. Quant à<br />

la couche dopée, elle sert <strong>de</strong> contact transparent, car pour qu’elle soit utilisable dans une telle<br />

structure, la couche <strong>de</strong> ZnO doit être simultanément transparente et conductrice c'est-à-dire un<br />

TCO (transparent conductive oxi<strong>de</strong>) [18].<br />

I.5. Les principaux avantages <strong>de</strong> ZnO :<br />

Les avantages principaux <strong>de</strong> ZnO sont les suivants [54]:<br />

- Effet piézoélectrique élevé (e33 = 1.2 C/m 2 . Parmi le plus haut <strong>de</strong> tous les<br />

Semiconducteurs.<br />

- Conductivité thermique élevée <strong>de</strong> 0.54 Wcm -1 K -1 (comparés a 0.5 pour la GaAs).<br />

- La plus gran<strong>de</strong> énergie <strong>de</strong> liaison d'excitons <strong>de</strong>s semiconducteurs 60 meV (émission<br />

légère stimulée excitonique jusqu'à 550K).<br />

- La mobilité <strong>de</strong> dérive sature à <strong>de</strong>s champs plus élevés que ceux <strong>de</strong> GaN (attrayant pour<br />

les dispositifs à haute fréquence).<br />

- Détecteurs UV avec une réponse spectrale maximale à 350nm.<br />

- Module <strong>de</strong> cisaillement très grand ~ 45.5 Gpa (indique la stabilité <strong>de</strong> cristal), par<br />

exemple : 18.35 pour ZnSe, 32.60 pour la GaAs, 51.37 pour le silicium.<br />

16

Chapitre II<br />

Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO :Al

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

II.1.Introduction<br />

Tous les procédés <strong>de</strong> déposition <strong>de</strong> couches minces contiennent quatre (parfois cinq)<br />

étapes successives. La source qui constitue le matériau <strong>de</strong> base du film mince à élaborer peut<br />

être un soli<strong>de</strong>, un liqui<strong>de</strong>, une vapeur ou un gaz. Lorsque le matériau est soli<strong>de</strong> son transport<br />

vers le substrat s'effectue par vaporisation. Ce qui peut être réalisé par évaporation thermique,<br />

canon à électrons, ablation laser ou par <strong>de</strong>s ions positifs "pulvérisation". L'ensemble <strong>de</strong> ces<br />

métho<strong>de</strong>s est classé sous le nom <strong>de</strong> dépôt physique en phase vapeur PVD " physical vapor<br />

<strong>de</strong>position". La source soli<strong>de</strong> est occasionnellement transformée en vapeur par voie chimique.<br />

Dans d'autre cas, le matériau <strong>de</strong> base est sous forme d'un gaz ou d'un liqui<strong>de</strong> ayant une<br />

pression <strong>de</strong> vapeur suffisante pour qu'il soit transporté à <strong>de</strong>s températures modérées. Les<br />

procédés qui utilisent, comme matériau <strong>de</strong> base, les gaz, les liqui<strong>de</strong>s évaporés ou soli<strong>de</strong>s<br />

évaporés par voie chimique sont connues sous le nom <strong>de</strong> dépôts chimiques en phase vapeur,<br />

i.e. CVD " Chemical vapor déposition "[54].<br />

L’élaboration d’une couche mince est une étape décisive car les propriétés physiques<br />

du matériau en dépen<strong>de</strong>nt.<br />

Les métho<strong>de</strong>s d’élaboration peuvent être classées en <strong>de</strong>ux catégories : métho<strong>de</strong>s<br />

physiques et métho<strong>de</strong>s chimiques.<br />

Les techniques les plus utilisées <strong>de</strong> dépôts <strong>de</strong>s couches minces découlant <strong>de</strong> ces <strong>de</strong>ux<br />

catégories sont regroupées dans le diagramme (figure 2.1) suivant :<br />

17

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Fig.2.1. Diagramme représentant les techniques <strong>de</strong> dépôt <strong>de</strong>s couches minces [48].<br />

II.2.Métho<strong>de</strong>s d’élaboration <strong>de</strong>s couches minces<br />

II.2.1. Métho<strong>de</strong>s physiques<br />

II.2.1.1. Dépôt physique en phase vapeur (PVD)<br />

Les dépôts physiques en phase vapeur (PVD) présentent beaucoup d’avantages par<br />

rapport au dépôt chimique en phase vapeur (CVD). Par exemple, les films obtenus par PVD<br />

sont <strong>de</strong>nses et leur processus <strong>de</strong> dépôt est facile à contrôler [48]. Ils ne provoquent pas <strong>de</strong><br />

pollution atmosphérique comme les techniques CVD.<br />

La technique PVD consiste simplement à évaporer ou à sublimer le matériau à<br />

déposer. Ce <strong>de</strong>rnier étant dans un creuset sous vi<strong>de</strong> est chauffé à haute température à l’ai<strong>de</strong><br />

d’un filament ou avec un faisceau d’électrons intense et énergétique ou bien en utilisant un<br />

laser. Une fois évaporé, le matériau se dépose par con<strong>de</strong>nsation sur le substrat formant ainsi la<br />

couche mince recherchée.<br />

18

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

II.2.1.2. Dépôt par pulvérisation cathodique<br />

II.2.1.2.1. Pulvérisation cathodique classique<br />

La pulvérisation cathodique consiste en l’éjection <strong>de</strong> matière suite à l’impact <strong>de</strong><br />

particules (atomes ou ions) sur le matériau à déposer. Dans cette technique, le matériau à<br />

déposer, appelé cible, se présente sous forme <strong>de</strong> plaque circulaire ou rectangulaire, fixé par<br />

collage ou brasure à la catho<strong>de</strong>. Celle-ci est reliée à une alimentation continue ou alternative<br />

selon le type <strong>de</strong> matériau à déposer. Une ano<strong>de</strong> servant aussi <strong>de</strong> porte substrat est disposée<br />

parallèlement à la cible, à une distance <strong>de</strong> quelques millimètres [48,56].<br />

Ci-après les étapes nécessaires au dépôt par pulvérisation cathodique d’une couche<br />

mince :<br />

-1- Introduction <strong>de</strong> l’argon dans l’enceinte.<br />

-2- Polarisation <strong>de</strong> la catho<strong>de</strong> (cible) par une tension continue.<br />

-3- Une décharge électrique se produit et crée un plasma d’argon.<br />

-4- Les ions positifs Ar+ sont attirés du plasma par la tension négative sur la cible.<br />

-5- Ils viennent bombar<strong>de</strong>r la cible.<br />

-6- Les électrons se déplacent vers l’ano<strong>de</strong> et entraînent le plasma.<br />

-7- Un champ électrique important est créé entre l’ano<strong>de</strong> et la catho<strong>de</strong> (électrons et ions ont<br />

<strong>de</strong>s vitesses différentes).<br />

-8- Les ions positifs Ar+ sont accélérés par ce champ vers la catho<strong>de</strong>.<br />

-9- Ces ions sont rapi<strong>de</strong>s (100 km/s) et bombar<strong>de</strong>nt la cible en éjectant les atomes, les ions et<br />

les électrons.<br />

-10- Les atomes éjectés viennent se déposer sur le substrat.<br />

Fig.2.2. Schéma du principe <strong>de</strong> la pulvérisation [56].<br />

19

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Les principaux paramètres influant sur la qualité du dépôt sont : la pression du gaz<br />

utilisé dans l'enceinte, la puissance <strong>de</strong> l'alimentation qui agit sur la vitesse <strong>de</strong> dépôt et la<br />

température du substrat.<br />

II.2.1.2.2. Dépôts par pulvérisation cathodique magnétron<br />

Une autre métho<strong>de</strong> variante <strong>de</strong> la pulvérisation cathodique est la pulvérisation<br />

cathodique magnétron. Quand on place <strong>de</strong>rrière la cible <strong>de</strong>s aimants <strong>de</strong> la manière présentée<br />

dans la figure (2.3), on obtient <strong>de</strong>vant la cible une zone ou le champ magnétique est<br />

pratiquement parallèle à la cible c'est-à-dire perpendiculaire au champ électrique. Dans cet<br />

espace, les électrons ont <strong>de</strong>s trajectoires cycloïdales qui s’enroulent autour <strong>de</strong>s lignes <strong>de</strong><br />

champ magnétique. Les électrons sont donc retenus au voisinage <strong>de</strong> la cible ce qui augmente<br />

leur probabilité d’interaction avec les atomes <strong>de</strong> la phase gazeuse et favorise l’ionisation.<br />

L’augmentation <strong>de</strong> la concentration ionique se concrétise par une augmentation <strong>de</strong> la vitesse<br />

<strong>de</strong> pulvérisation donc <strong>de</strong> dépôt. De plus, il est possible <strong>de</strong> maintenir la décharge à plus faible<br />

pression, ce qui permet d’obtenir <strong>de</strong>s dépôts <strong>de</strong> plus gran<strong>de</strong> pureté. Le seul inconvénient <strong>de</strong><br />

cette pulvérisation cathodique dite à "effet magnétron" est l’apparition d’une érosion nonuniforme<br />

<strong>de</strong> la cible [57].<br />

Fig.2.3. Configuration d'une catho<strong>de</strong> magnétron [48].<br />

II.2.1.2.3. Dépôts par pulvérisation cathodique à canon à électrons<br />

La technique du canon à électron consiste à apporter suffisamment d’énergie sur un<br />

matériau à l’ai<strong>de</strong> d’un faisceau d’électrons. Ces électrons sont créés par effet<br />

thermoélectrique (chauffage d’un filament). Sous l’action conjuguée d’une différence <strong>de</strong><br />

potentiel électrique et d’un champ magnétique, la trajectoire du faisceau est focalisée sur la<br />

charge à vaporiser (cible). Les atomes pulvérisés sont déposés sur <strong>de</strong>s substrats formant ainsi<br />

20

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

les couches minces désirées. Toutefois, il est souhaitable <strong>de</strong> faire tourner les substrats en<br />

permanence afin d’améliorer l’homogénéité <strong>de</strong>s couches déposées (figure 2.4) [48].<br />

Fig.2.4. Bâti <strong>de</strong> dépôt par canon à électrons [48].<br />

Les techniques <strong>de</strong> pulvérisation cathodique classique, magnétron et à canon à<br />

électrons, <strong>de</strong> par leurs principe, permettent d'effectuer <strong>de</strong>s dépôts <strong>de</strong> couches isolantes mais<br />

aussi <strong>de</strong> couches métalliques (aluminium, tungstène, titane, chrome, etc...). Elles<br />

interviendront donc principalement pour la réalisation <strong>de</strong> couches d'interconnexion dans les<br />

dispositifs intégrés.<br />

Les systèmes <strong>de</strong> pulvérisation cathodiques bénéficient d’une très gran<strong>de</strong> popularité en<br />

milieu industriel. Ils sont moins performants que le procédé CVD au niveau du nombre <strong>de</strong><br />

couches traitées simultanément et <strong>de</strong> la vitesse <strong>de</strong> dépôt. Etant plus simple à mettre en œuvre,<br />

elles permettent le dépôt <strong>de</strong> n’importe quel matériau soli<strong>de</strong> à température ordinaire, et<br />

principalement les matériaux difficiles à évaporer, les métaux et les diélectriques. Cependant,<br />

certaines catégories <strong>de</strong> matériaux ne peuvent pas être pulvérisées comme les soli<strong>de</strong>s<br />

organiques (peu stable à cause <strong>de</strong> l’élévation <strong>de</strong> la température) et les polymères qui<br />

possè<strong>de</strong>nt <strong>de</strong> très longues chaînes moléculaires.<br />

II.2.1.3. Pulvérisation ionique<br />

Le matériau d'apport est évaporé par chauffage sous vi<strong>de</strong>. Le métal s'évapore puis<br />

vient se con<strong>de</strong>nser sur le substrat dans un plasma <strong>de</strong> gaz neutre argon. Le plasma est obtenu<br />

en chargeant la pièce à un potentiel négatif en haute tension (figure 2.5).<br />

Cette métho<strong>de</strong> permet l’évaporation du matériau dans une enceinte sous pression résiduelle<br />

(10 -1 à 10 -2 Torr) en introduisant <strong>de</strong> l’argon. La décharge pendant le dépôt sert à ioniser les<br />

vapeurs du matériau à déposer. Un nuage diffus se forme alors autour du substrat puis le dépôt<br />

s’effectue <strong>de</strong> façon uniforme [56].<br />

21

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

L’avantage <strong>de</strong> cette technique est qu’elle permet d’obtenir <strong>de</strong> très faibles vitesses <strong>de</strong><br />

dépôt et <strong>de</strong> contrôler avec précision son épaisseur. De plus, l’environnement ultra vi<strong>de</strong><br />

minimise la contamination <strong>de</strong>s couches contrairement à la pulvérisation cathodique ou le film<br />

en croissance est soumis aux effets du plasma [48].<br />

Fig.2.5. Schéma représentatif <strong>de</strong> la pulvérisation ionique [56].<br />

II.2.1.4. Ablation laser (PLD: Pulsed Laser Deposition)<br />

II.2.1.4.1. Ablation laser directe<br />

Cette technique consiste à bombar<strong>de</strong>r une cible soli<strong>de</strong> (constituée du matériau à<br />

déposer) par <strong>de</strong>s impulsions lumineuses intenses générées par un laser, généralement dans le<br />

domaine <strong>de</strong> l’ultraviolet.<br />

Un faisceau laser impulsionnel est focalisé sur une cible massive, placée dans une<br />

enceinte ultravi<strong>de</strong>. Dans certaines conditions d'interaction, une quantité <strong>de</strong> matière est éjectée<br />

<strong>de</strong> la cible, et peut être collectée sur un substrat placé en face <strong>de</strong> la cible (figure 2.6).<br />

La nature et la qualité du dépôt dépen<strong>de</strong>nt <strong>de</strong> nombreux paramètres (énergie du laser,<br />

nature et pression du gaz résiduel dans l'enceinte, température du substrat, etc.). Dans tous les<br />

cas, il est nécessaire <strong>de</strong> contrôler le transport <strong>de</strong>s espèces <strong>de</strong> la cible jusqu'au substrat [56].<br />

Fig.2.6. Dispositif expérimental d'ablation laser [48].<br />

22

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

II.2.1.4.2. Le dépôt par ablation laser réactive<br />

La technique <strong>de</strong> dépôt en couches minces par ablation laser réactive consiste à<br />

vaporiser une cible d'un matériau donné, en présence d'un gaz réactif avec un faisceau laser à<br />

impulsion <strong>de</strong> forte intensité. Le plasma laser qui se forme au <strong>de</strong>ssus <strong>de</strong> la cible est susceptible<br />

<strong>de</strong> réagir directement avec le milieu ambiant pour former <strong>de</strong>s molécules et <strong>de</strong>s espèces que<br />

l'on peut collecter sur un substrat adéquat. Le dépôt obtenu aura une composition différente <strong>de</strong><br />

celle <strong>de</strong> la cible d'origine, qui dépendra principalement <strong>de</strong> la nature du gaz réactif susceptible<br />

<strong>de</strong> réagir avec les espèces ablatées [48].<br />

II.2.1.5. Epitaxie par jet moléculaire (MBE)<br />

L'épitaxie par jets moléculaires (ou MBE pour Molecular Beam Epitaxy) est une<br />

technique qui consiste à envoyer <strong>de</strong>s molécules à la surface d'un substrat dans un vi<strong>de</strong> très<br />

poussé afin d'éviter tout choc ou contamination sur le parcours. Elle permet <strong>de</strong> faire croître<br />

<strong>de</strong>s échantillons nanostructurés <strong>de</strong> plusieurs cm 2 à une vitesse d'environ 1nm par minute.<br />

Le principe consiste à évaporer une source sous vi<strong>de</strong> (cellule <strong>de</strong> Knudsen) par<br />

chauffage (Figure 2.7). Les sources d'évaporation peuvent être <strong>de</strong> nature et <strong>de</strong> dopage<br />

différents ; pour chaque élément à évaporer, il faut adapter la puissance <strong>de</strong> chauffage <strong>de</strong>s<br />

cellules.<br />

Par le contrôle <strong>de</strong>s cellules d'évaporation, on crée un jet <strong>de</strong> molécules en direction du<br />

substrat; on peut ainsi réaliser couche par couche <strong>de</strong>s structures très complexes telles que les<br />

super réseaux, les dio<strong>de</strong>s laser et les transistors à forte mobilité d'électron (HEMT). On<br />

obtient ainsi une très gran<strong>de</strong> précision <strong>de</strong> croissance et <strong>de</strong>s jonctions très abruptes.<br />

L’inconvénient <strong>de</strong> cette opération est qu’elle est très lente et ne concerne qu'un seul substrat à<br />

la fois. Cette technique est donc très coûteuse et ne concerne que <strong>de</strong>s dispositifs à très forte<br />

valeur ajoutée.<br />

Ce système ultravi<strong>de</strong>, 10 -10 Torr, permet tous les contrôles et les caractérisations insitu<br />

dont les principes nécessitent un vi<strong>de</strong> poussé : diffraction d'électrons, spectroscopie<br />

Auger, ESCA (XPS ou UPS), diffraction <strong>de</strong>s rayons X, etc... On peut ainsi, en permanence,<br />

vérifier la cristallinité du cristal en cours <strong>de</strong> croissance [58].<br />

23

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Fig.2.7. Bâti d'épitaxie par jet moléculaire [48].<br />

II.2.2. Métho<strong>de</strong> chimique<br />

II.2.2.1. Dépôt chimique en phase vapeur (CVD)<br />

La technique <strong>de</strong> dépôt chimique en phase vapeur, ou “Chemical Vapor Deposition”<br />

(CVD), consiste à provoquer <strong>de</strong>s réactions chimiques entre plusieurs gaz ou vapeurs pour<br />

former un dépôt soli<strong>de</strong> sur un substrat chauffé. Elle s'effectue en général dans un four dans<br />

lequel on introduit les espèces réactants. Les composés volatils du matériau à déposer sont<br />

éventuellement dilués dans un gaz porteur et introduit dans une enceinte ou sont placés les<br />

substrats chauffés. Cette réaction chimique nécessite un apport <strong>de</strong> chaleur du substrat, réalisé<br />

soit par effet joule, induction, radiation thermique ou laser.<br />

Dans cette technique, plusieurs paramètres entrent en jeux (température, pression,<br />

présence d’un plasma, nature <strong>de</strong>s produits volatils, etc.). La température nécessaire pour<br />

provoquer les réactions chimiques dépend du type <strong>de</strong> réactants utilisés et du type <strong>de</strong> réactions<br />

désirées. Cette température est souvent très élevée, <strong>de</strong> l’ordre <strong>de</strong> 800 °C-1000 °C. Cependant,<br />

elle peut être considérablement réduite en abaissant la pression <strong>de</strong> travail (on parle alors <strong>de</strong><br />

“Low-Pressure Chemical Vapor Deposition” (LPCVD)), qui permet <strong>de</strong>s dépôts à basse<br />

pression ; l’augmentation <strong>de</strong> la pression fait appel à la technique HPCVD (High Pressure<br />

Chemical Vapor Deposition) et à la pression atmosphérique on trouve la technique APCVD.<br />

Dans le cas <strong>de</strong> couches isolantes, pour améliorer l'efficacité <strong>de</strong> la réaction chimique dans le<br />

four, on peut activer les molécules mises en jeu par une source radiofréquence dont la<br />

fréquence est industriellement fixée à 13,56 MHz, valeur autorisée par l'Administration <strong>de</strong>s<br />

Télécommunications. On intitule cette technique PECVD (Plasma enhanced CVD). La<br />

présence d’un plasma fait appel à la technique PJCVD (plasma jet CVD) correspondant à un<br />

jet <strong>de</strong> plasma [48, 59, 53].<br />

24

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

En plus, la nature <strong>de</strong>s produits volatilisés a donné lieu au procédé MOCVD qui utilise<br />

<strong>de</strong>s précurseurs organométalliques permettant d’abaisser considérablement les températures<br />

<strong>de</strong> dépôts.<br />

La technique CVD comprend donc une gran<strong>de</strong> variété <strong>de</strong> procédé <strong>de</strong> dépôt, elle<br />

présente quelques avantages tel que : vitesses <strong>de</strong> dépôt élevées, forme du support peut être<br />

complexe et <strong>de</strong>s dépôts possibles sur <strong>de</strong>s réfractaires. Or elle présente beaucoup<br />

d’inconvénients : température élevée du substrat, revêtement <strong>de</strong> basse <strong>de</strong>nsité, dépôts impurs,<br />

équipement cher et dangerosité <strong>de</strong>s gaz [60].<br />

II.2.2.2. Spray pyrolyse<br />

Une solution contenant les différents constituants du matériau à déposer est pulvérisée,<br />

en fines gouttes, soit par un système pneumatique classique ou par un atomiseur utilisant un<br />

générateur à ultrasons. Ces systèmes permettent <strong>de</strong> transformer la solution en un jet <strong>de</strong><br />

gouttelettes très fines <strong>de</strong> quelques dizaines <strong>de</strong> μm <strong>de</strong> diamètre. Le jet arrive sur la surface <strong>de</strong>s<br />

substrats chauffés, à une température suffisante pour permettre la décomposition <strong>de</strong>s produits<br />

dissouts dans la solution et activer les réactions susceptibles <strong>de</strong> produire le matériau désiré. A<br />

ces températures, certains produits <strong>de</strong>s réactions seront immédiatement éliminés (<strong>de</strong>s éléments<br />

volatils), il ne reste donc que le composé à déposer sur le substrat (figure 2.8 et 2.9) [59].<br />

Fig.2.8. Dépôt par Spray-Pyrolyse : Pulvérisation par un système pneumatique classique<br />

[61].<br />

25

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Fig.2.9. Dépôt par spray-pyrolyse avec atomiseur ultrasonique [61].<br />

II.2.2.3. Métho<strong>de</strong> colloïdale<br />

Dans cette technique, le dépôt est réalisé à partir d’une solution colloïdale<br />

préalablement élaborée.<br />

L'état colloïdal, ou solution colloïdale, est un état <strong>de</strong> la matière <strong>de</strong>mi liqui<strong>de</strong>. Il s'agit<br />

d'une dispersion <strong>de</strong> matière dans un liqui<strong>de</strong> (solvant), structuré en granules nommées micelles<br />

(agrégat <strong>de</strong> molécules en solution colloïdale) <strong>de</strong> diamètre variant généralement entre 2 et 200<br />

nm.<br />

L’obtention d’une telle solution est régit par un phénomène <strong>de</strong> solvatation, ce <strong>de</strong>rnier<br />

consiste à détruire les liens électrostatiques entre les atomes et les molécules du matériau à<br />

dissoudre et les remplacent par <strong>de</strong> nouveaux liens avec ses propres molécules et conduit à une<br />

nouvelle structure. En d’autres termes, la solvatation est une proche association entre les<br />

molécules du solvant et la molécule ou les ions du soluté. La stabilité d'une solution colloïdale<br />

résulte <strong>de</strong> l'équilibre entre les interactions attractives et les interactions répulsives qui<br />

s'exercent sur les particules. Ces interactions dépen<strong>de</strong>nt notamment <strong>de</strong> la température et du<br />

pH <strong>de</strong> cette <strong>de</strong>rnière [48].<br />

II.2.2.4. Métho<strong>de</strong> sol gel<br />

II.2.2.4.1. Introduction<br />

La technique sol-gel est un procédé d’élaboration <strong>de</strong> matériaux permettant la synthèse<br />

<strong>de</strong> verres, <strong>de</strong> céramiques et <strong>de</strong> composés hybri<strong>de</strong>s organo-minéraux, à partir <strong>de</strong> précurseurs en<br />

solution. Il permet <strong>de</strong> réaliser, dans <strong>de</strong>s conditions dites <strong>de</strong> chimie douce, <strong>de</strong>s couches minces<br />

constituées d’empilement <strong>de</strong> nano particules d’oxy<strong>de</strong>s métalliques. Ce procédé s’effectue à<br />

26

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

<strong>de</strong>s températures nettement plus basses que celles <strong>de</strong>s voies classiques <strong>de</strong> synthèse.<br />

Ce procédé peut être utilisé dans différents domaines tel que l’encapsulation et l’élaboration<br />

<strong>de</strong> matériaux hyper-poreux, mais c’est dans la réalisation <strong>de</strong> dépôts en couches minces qu’il<br />

trouve ses principales applications.<br />

Le principe du procédé sol-gel repose sur l’utilisation d’une succession <strong>de</strong> réactions<br />

d’hydrolyse-con<strong>de</strong>nsation à température proche <strong>de</strong> l’ambiante, pour préparer <strong>de</strong>s réseaux<br />

d’oxy<strong>de</strong>s, qui peuvent être à leur tour traités thermiquement.<br />

II.2.2.4.2. Description<br />

L’appellation sol-gel est une contraction <strong>de</strong>s termes "solution-gélification". Avant que<br />

l’état <strong>de</strong> gel soit atteint, le système est dans l’état liqui<strong>de</strong> : il est constitué d’un mélange<br />

d’oligomères colloïdaux et <strong>de</strong> petites macromolécules. Cette dispersion stable <strong>de</strong> particules<br />

colloïdales au sein d’un liqui<strong>de</strong> est appelé "sol". Le gel est constitué d’un réseau d’oxy<strong>de</strong><br />

gonflé par le solvant, avec <strong>de</strong>s liaisons chimiques assurant la cohésion mécanique du matériau<br />

en lui donnant un caractère rigi<strong>de</strong>, non déformable [14].<br />

Le temps nécessaire au "sol" pour se transformer en "gel" est appelé temps <strong>de</strong> gel (ou<br />

point <strong>de</strong> gel). Il existe <strong>de</strong>ux voies <strong>de</strong> synthèse sol-gel, qui sont [14] :<br />

Voie inorganique ou colloïdale : obtenue à partir <strong>de</strong> sels métalliques (chlorures,<br />

nitrates, oxychlorures) en solution aqueuse. Cette voie est peu chère, mais difficile à<br />

contrôler, c’est pour cela qu’elle est encore très peu utilisée. Toutefois c’est la voie<br />

privilégiée pour obtenir <strong>de</strong>s matériaux céramiques.<br />

Voie métalo-organique ou polymérique : obtenue à partir <strong>de</strong>s alcoxy<strong>de</strong>s métalliques<br />

dans <strong>de</strong>s solutions organiques. Cette voie est relativement couteuse, mais permet un<br />

contrôle assez facile <strong>de</strong> la granulométrie. Dans les <strong>de</strong>ux cas, la réaction est initiée par<br />

hydrolyse (ajout d’eau pour la voie alcoxy et changement <strong>de</strong> pH pour former <strong>de</strong>s<br />

hydroxy<strong>de</strong>s pour la voie inorganique) permettant la formation <strong>de</strong> groupes M-OH puis<br />

intervient la con<strong>de</strong>nsation permettant la formation <strong>de</strong> liaisons M-O-M. les <strong>de</strong>ux voies<br />

<strong>de</strong> synthèse sont représentées sur la figure 2.10.<br />

27

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Fig.2.10. Procédé sol-gel [62].<br />

II.2.2.4.3. Réactions chimiques dans le procédé sol-gel<br />

L’élaboration <strong>de</strong> réseaux d’oxy<strong>de</strong>s par procédé sol-gel se déroule via <strong>de</strong>s réactions <strong>de</strong><br />

polymérisations inorganiques en solution à partir <strong>de</strong> précurseurs moléculaires, généralement<br />

<strong>de</strong>s alcoxy<strong>de</strong>s métalliques : M(OR)n où M est un métal <strong>de</strong> <strong>de</strong>gré d’oxydation n et OR est un<br />

groupement alcoxy<strong>de</strong> correspondant à un alcool déprotonné [14].<br />

Les alcoxy<strong>de</strong>s métalliques doivent être d'une gran<strong>de</strong> pureté et présentent une solubilité<br />

élevée dans une gran<strong>de</strong> variété <strong>de</strong> solvants. Cette condition <strong>de</strong> gran<strong>de</strong> solubilité ne peut<br />

généralement être réalisée que dans <strong>de</strong>s solvants organiques [63].<br />

Cette polymérisation se déroule en <strong>de</strong>ux étapes : l’hydrolyse et la con<strong>de</strong>nsation.<br />

L’hydrolyse et la con<strong>de</strong>nsation d’alcoxy<strong>de</strong>s métalliques sont équivalentes à une substitution<br />

nucléophile <strong>de</strong>s ligands alcoxy par <strong>de</strong>s espèces hydrolysées XOH.<br />

M(OR)z + xXOH=[M(OR)z-x , (OX)x] + xROH<br />

L’hydrolyse: cas où X=H<br />

M-OR + H 2 O M-OH + R-OH<br />

Elle a pour but d’engendrer <strong>de</strong>s fonctions réactives M-OH. Il s’agit <strong>de</strong> la conversion <strong>de</strong><br />

fonctions alcoxy en fonctions hydroxy. La solution ainsi obtenue est appelée sol.<br />

La con<strong>de</strong>nsation : (cas où X=M)<br />