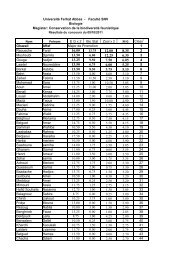

MEMOIRE MAGISTER - Université Ferhat Abbas de Sétif

MEMOIRE MAGISTER - Université Ferhat Abbas de Sétif

MEMOIRE MAGISTER - Université Ferhat Abbas de Sétif

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

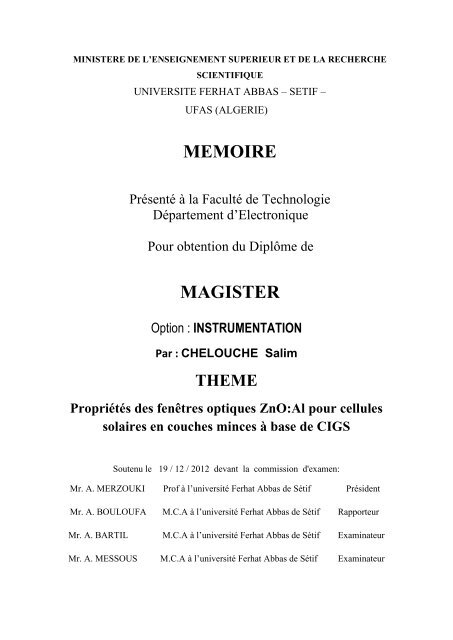

MINISTERE DE L’ENSEIGNEMENT SUPERIEUR ET DE LA RECHERCHE<br />

SCIENTIFIQUE<br />

UNIVERSITE FERHAT ABBAS – SETIF –<br />

UFAS (ALGERIE)<br />

<strong>MEMOIRE</strong><br />

Présenté à la Faculté <strong>de</strong> Technologie<br />

Département d’Electronique<br />

Pour obtention du Diplôme <strong>de</strong><br />

<strong>MAGISTER</strong><br />

Option : INSTRUMENTATION<br />

Par : CHELOUCHE Salim<br />

THEME<br />

Propriétés <strong>de</strong>s fenêtres optiques ZnO:Al pour cellules<br />

solaires en couches minces à base <strong>de</strong> CIGS<br />

Soutenu le 19 / 12 / 2012 <strong>de</strong>vant la commission d'examen:<br />

Mr. A. MERZOUKI Prof à l’université <strong>Ferhat</strong> <strong>Abbas</strong> <strong>de</strong> Sétif Prési<strong>de</strong>nt<br />

Mr. A. BOULOUFA M.C.A à l’université <strong>Ferhat</strong> <strong>Abbas</strong> <strong>de</strong> Sétif Rapporteur<br />

Mr. A. BARTIL M.C.A à l’université <strong>Ferhat</strong> <strong>Abbas</strong> <strong>de</strong> Sétif Examinateur<br />

Mr. A. MESSOUS M.C.A à l’université <strong>Ferhat</strong> <strong>Abbas</strong> <strong>de</strong> Sétif Examinateur

Remerciements<br />

Je tiens tout d’abord à remercier monsieur A. BOULOUFA maitre <strong>de</strong> conférences classe A,<br />

d’avoir proposé le sujet et qui m’a fait l’honneur d’encadrer ce mémoire. Je le remercie aussi<br />

pour la confiance à mon égard, et les mesures qu’il avait fait sur les échantillons à l’étranger.<br />

Je remercie chaleureusement monsieur A. CHELOUCHE, maitre <strong>de</strong> conférences classe A à<br />

l’université A.MIRA <strong>de</strong> BEJAIA <strong>de</strong> m’avoir accueilli dans son laboratoire <strong>de</strong> Génie <strong>de</strong><br />

l’environnement et dirigé ce travail. Il a été toujours très proche <strong>de</strong> moi. Ces critiques et ces<br />

conseils m’en permis d’évoluer et <strong>de</strong> comprendre le sujet sur les couches minces <strong>de</strong> ZnO.<br />

Qu’il trouve ici mon respect le plus profond.<br />

Je tiens à témoigner ma profon<strong>de</strong> reconnaissance à monsieur BNIDRIN, ingénieur <strong>de</strong><br />

laboratoire à l’université <strong>de</strong> BEJAIA pour l’analyse aux rayons X.<br />

Mes sincères remerciements s’adressent également à messieurs YAZID (chargé <strong>de</strong> cours à<br />

l’université <strong>de</strong> JIJEL) et ABDERAZEK (chargé <strong>de</strong> cours à l’université <strong>de</strong> BEJAIA) pour les<br />

mesures <strong>de</strong> la résistivité.<br />

J’exprime mon énorme gratitu<strong>de</strong> à monsieur S. AMARA et HASSINA (ingénieurs <strong>de</strong><br />

laboratoire à l’université <strong>de</strong> SETIF) pour les mesures AFM.<br />

J’adresse mes sincères remerciements à monsieur A. MERZOUKI, professeur à l’Université<br />

<strong>de</strong> SETIF <strong>de</strong> m’avoir fait l’honneur <strong>de</strong> prési<strong>de</strong>r le jury.<br />

Merci à messieurs A. BARTIL et A. MESSOUS respectivement maîtres <strong>de</strong> conférences<br />

classe A à l’Université <strong>de</strong> SETIF, pour avoir accepté d’examiner mon travail.<br />

Enfin, à toute ma famille, petits et grands, pour leur support, leurs présence ainsi que leur<br />

soutien, en particulier mes parents, mes sœurs et frères.

Résumé<br />

Dans ce travail nous avons élaborés <strong>de</strong>s couches minces <strong>de</strong> ZnO et <strong>de</strong> ZnO dopé avec<br />

<strong>de</strong> l’aluminium (0% à 5%) par voie sol-gel. Les échantillons élaborés sont calcinés dans<br />

quatre différentes températures (400°C, 450°C, 500°C et 550°C). La caractérisation <strong>de</strong>s<br />

couches minces obtenues à été faite par la diffraction <strong>de</strong>s rayons X, la spectrophotométrie<br />

UV-visible, EDX (composition chimique) et la microscopie à force atomique (AFM). La<br />

DRX a permet <strong>de</strong> confirmer la formation <strong>de</strong> ZnO avec une structure hexagonale <strong>de</strong> type<br />

wurtzite avec une direction préférentielle suivant (002). La caractérisation par<br />

spectrophotométrie UV-Visible <strong>de</strong>s couches minces élaborées a montré que touts les films<br />

présentent une transmission optique supérieur à 80% dans le visible. Le dopage avec 2% d’Al<br />

donne une résistivité minimale.

Table <strong>de</strong>s matières<br />

Introduction générale .................................................................................................................... 1<br />

Chapitre I : Propriétés <strong>de</strong> ZnO<br />

I.1. Introduction ............................................................................................................................ 3<br />

I.2. L’oxy<strong>de</strong> <strong>de</strong> zinc : propriétés spécifiques................................................................................ 3<br />

I.2.1. Propriétés structurale ................................................................................................... 3<br />

I.2.1.1. Paramètres <strong>de</strong> maille ....................................................................................... 4<br />

I.2.1.2. Morphologie .................................................................................................... 5<br />

I.2.2. propriétés électriques ................................................................................................... 7<br />

I.2.2.1. Cations interstitiels .......................................................................................... 8<br />

I.2.2.2. Lacunes d’oxygène .......................................................................................... 8<br />

I.2.2.3. Effet <strong>de</strong>s impuretés .......................................................................................... 8<br />

I.2.2.4. La Résistivité ................................................................................................... 9<br />

I.2.3. Propriétés électroniques ............................................................................................... 10<br />

I.2.4. Propriétés optiques.................................................................................................................11<br />

I.2.4.1. Calcul du coefficient d’absorption .................................................................. 12<br />

I.2.4.2. Calcul du gap ................................................................................................... 13<br />

I.3. Domaine d’utilisation <strong>de</strong> ZnO:Al .......................................................................................... 14<br />

I.4. Utilisation <strong>de</strong> l’oxy<strong>de</strong> <strong>de</strong> zinc dopé aluminium dans les cellules solaires ............................. 15<br />

I.4.1. Introduction .................................................................................................................. 15<br />

I.4.2. Les couches constituantes une cellule solaire .............................................................. 15<br />

I.5. Les principaux avantages <strong>de</strong> ZnO .......................................................................................... 16<br />

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

II.1.Introduction ........................................................................................................................... 17<br />

II.2.Métho<strong>de</strong>s d’élaboration <strong>de</strong>s couches minces ......................................................................... 18<br />

II.2.1. Métho<strong>de</strong>s physiques ................................................................................................... 18<br />

II.2.1.1. Dépôt physique en phase vapeur (PVD) ........................................................ 18

II.2.1.2. Dépôt par pulvérisation cathodique ............................................................... 19<br />

II.2.1.2.1. Pulvérisation cathodique classique ...................................................... 19<br />

II.2.1.2.2. Dépôts par pulvérisation cathodique magnétron .................................. 20<br />

II.2.1.2.3. Dépôts par pulvérisation cathodique à canon à électrons .................... 20<br />

II.2.1.3. Pulvérisation ionique ...................................................................................... 21<br />

II.2.1.4. Ablation laser (PLD: Pulsed Laser Deposition) ............................................. 22<br />

II.2.1.4.1. Ablation laser directe ........................................................................... 22<br />

II.2.1.4.2. Le dépôt par ablation laser réactive ..................................................... 23<br />

II.2.1.5. Epitaxie par jet moléculaire (MBE) ............................................................... 23<br />

II.2.2. Métho<strong>de</strong> chimique ...................................................................................................... 24<br />

II.2.2.1. Dépôt chimique en phase vapeur (CVD) ....................................................... 24<br />

II.2.2.2. Spray pyrolyse ................................................................................................ 25<br />

II.2.2.3. Métho<strong>de</strong> colloïdale ......................................................................................... 26<br />

II.2.2.4. Métho<strong>de</strong> sol-gel .............................................................................................. 26<br />

II.2.2.4.1. Introduction .......................................................................................... 26<br />

II.2.2.4.2. Description ........................................................................................... 27<br />

II.2.2.4.3. Réactions chimiques dans le procédé sol-gel ....................................... 28<br />

II.2.2.4.4. Gélification et structure du gel ............................................................. 29<br />

II.2.2.4.5. Vieillissement du gel ............................................................................ 29<br />

II.2.2.4.6. Séchage du gel ..................................................................................... 30<br />

II.2.2.4.7.Les différentes métho<strong>de</strong>s <strong>de</strong> dépôt <strong>de</strong> couches minces par sol gel ....... 31<br />

II.2.2.4.8. Les avantages et les inconvénients du procédé sol gel ........................ 33<br />

Chapitre III : Elaboration <strong>de</strong>s échantillons et Techniques <strong>de</strong> caractérisation<br />

utilisées<br />

III.1. Elaboration <strong>de</strong>s couches minces <strong>de</strong> ZnO et <strong>de</strong> ZnO:Al par le procédé sol-gel ................... 34<br />

III.1.1.Introduction ................................................................................................................ 34<br />

III.1.2. Procédure d’élaboration du ZnO:Al .......................................................................... 34<br />

III.1.2.1. Préparation <strong>de</strong>s solutions .............................................................................. 34<br />

III.1.2.2. Nettoyage <strong>de</strong>s substrats ................................................................................. 35<br />

III.1.2.3. Dépôt <strong>de</strong>s couches minces ............................................................................ 36<br />

III.1.2.4. Séchage <strong>de</strong>s couches minces ........................................................................ 37

III.1.2.5. Recuit <strong>de</strong>s échantillons ................................................................................. 38<br />

III.2. Techniques <strong>de</strong> caractérisation <strong>de</strong>s couches minces ............................................................. 39<br />

III.2.1. Diffractométrie <strong>de</strong>s rayons X (DRX)........................................................................ 39<br />

III.2.2. Transmission optique dans l’UV visible ................................................................... 42<br />

III.2.3. Microscopie à force atomique (AFM)....................................................................... 42<br />

III.2.4. Mesure <strong>de</strong> l’épaisseur (Profil mètre) ......................................................................... 43<br />

III.2.5. Mesure <strong>de</strong> résistivité ................................................................................................. 44<br />

III.2.5.1. La métho<strong>de</strong> <strong>de</strong>s quatre pointes ...................................................................... 44<br />

III.2.5.2. La métho<strong>de</strong> <strong>de</strong> Van <strong>de</strong>r Pauw ....................................................................... 44<br />

III.2.6. La mesure par effet Hall ............................................................................................ 45<br />

Chapitre IV : Caractérisation structurale, morphologique, optique et<br />

électrique <strong>de</strong>s couches minces élaborées<br />

IV.1. Caractérisation structurales <strong>de</strong>s couches élaborées ............................................................. 47<br />

IV.1.1. Effet <strong>de</strong> la température <strong>de</strong> recuit sur la structure cristalline ..................................... 47<br />

IV.1.2. Effet <strong>de</strong> la concentration du dopant sur la structure cristalline ................................. 51<br />

IV.1.3. Caractérisation par microscopie électronique à balayage (MEB)............................. 55<br />

IV.1.4. Composition chimique .............................................................................................. 55<br />

IV.1.5. Microscopie à force atomique (AFM) ....................................................................... 57<br />

IV.2. Caractérisation optique .................................................................................................................58<br />

IV.2.1. Transmission optique ................................................................................................ 58<br />

IV.2.1.1. Effet <strong>de</strong> la température <strong>de</strong> recuit sur la transmission optique....................... 58<br />

IV.2.1.2. Effet <strong>de</strong> la concentration du dopant sur la transmission optique .................. 63<br />

IV.2.2. Étu<strong>de</strong> du gap ............................................................................................................. 66<br />

a) Effet <strong>de</strong> la concentration en Aluminium sur le gap ............................................... 67<br />

b) Effet <strong>de</strong> la température <strong>de</strong> recuit sur le gap ........................................................... 68<br />

IV.3. Caractérisation électrique .................................................................................................... 68<br />

IV.2.1. Etu<strong>de</strong> <strong>de</strong> la résistivité ................................................................................................ 68<br />

Conclusion générale ..................................................................................................................... 71

INTRODUCTION<br />

GENERALE

INTRODUCTION GENERALE<br />

L’oxy<strong>de</strong> <strong>de</strong> zinc (ZnO), avec son large gap (3.37 eV) et son importante énergie <strong>de</strong><br />

liaison (60 meV), est considéré comme le matériau semi-conducteur le plus prometteur pour<br />

<strong>de</strong>s applications technologiques comme les dio<strong>de</strong>s laser émettant dans le bleu et l’UV. Le<br />

ZnO en couches minces a connu ces <strong>de</strong>rnières décennies une importance considérable dans<br />

divers domaines <strong>de</strong> recherche en raison <strong>de</strong> ses multiples applications potentielles en<br />

optoélectronique comme cellules solaires [1], transducteurs piézoélectriques [2], détecteurs <strong>de</strong><br />

gaz [3],etc.<br />

Le dopage <strong>de</strong> ZnO par <strong>de</strong>s éléments appropriés peut améliorer ses caractéristiques<br />

optiques et accélérer la course pour ses applications pratiques. En particulier le dopage du<br />

ZnO par l’Aluminium modifie considérablement ses propriétés physiques [4-5]<br />

Les couches minces <strong>de</strong> ZnO dopées Al présentent une gran<strong>de</strong> transparence dans le<br />

visible et une faible résistivité. Il a été démontré que le gap peut être contrôlé par<br />

l’introduction <strong>de</strong> l’aluminium. Déposées sur <strong>de</strong>s substrats en verre, les couches fabriquées<br />

sont polycristallines. De plus et en raison <strong>de</strong> leurs stabilité chimique, les couches <strong>de</strong> ZnO :Al<br />

sont les plus intéressantes parmi tous les autres candidats (Sn dopé In 2 O 3 ) pour les<br />

applications dans les cellules solaires. Plusieurs groupes <strong>de</strong> recherches travaillent<br />

actuellement sur le développement <strong>de</strong> cellules solaires plus performantes en dopant le ZnO<br />

avec l’aluminium [6-8].<br />

Les couches minces <strong>de</strong> ZnO dopé Al ont été prépareés par plusieurs techniques. On<br />

peut citer MOCVD [9], spray pyrolyse [10], R-f magnetron spurting [11] et le sol-gel [12].<br />

Parmi toutes ces techniques, la métho<strong>de</strong> sol-gel présente l’avantage d’un faible coût, la<br />

possibilité d’obtenir un large éventail <strong>de</strong> la mise en forme et surtout il permet le dopage in situ<br />

avec <strong>de</strong>s quantités contrôlées.<br />

Dans l’objectif d’élaborer avec un faible coût et d’optimiser les conditions <strong>de</strong><br />

préparation <strong>de</strong>s matériaux pouvant être utilisés dans <strong>de</strong>s fenêtres optiques pour les cellules<br />

solaires, nous avons entamé le présent travail.<br />

Le manuscrit est composé <strong>de</strong> quatre chapitres et d’une conclusion générale.<br />

1

Dans le premier chapitre on cite les propriétés essentielles <strong>de</strong> ZnO (structurales,<br />

électriques, électroniques et optiques), le domaine <strong>de</strong> son application surtout dans les cellules<br />

solaires et ces principaux avantages.<br />

Le second chapitre est réservé à l’étu<strong>de</strong> <strong>de</strong>s métho<strong>de</strong>s et <strong>de</strong>s techniques d’élaboration<br />

<strong>de</strong> ZnO, tout en détaillant la technique sol-gel qui est utilisée dans ce travail.<br />

L’élaboration <strong>de</strong>s échantillons <strong>de</strong> ZnO et <strong>de</strong> ZnO:Al ainsi que les étapes suivies dans<br />

le processus <strong>de</strong> synthèse (dépôt, séchage, calcination, etc.) et les techniques <strong>de</strong> caractérisation<br />

utilisées sont discutées dans le chapitre 3.<br />

Le chapitre quatre est consacré à la discussion et l’interprétation <strong>de</strong>s résultats obtenues<br />

(caractérisation structurale, morphologique, optique et électrique <strong>de</strong>s couches minces<br />

élaborées).<br />

On termine notre travail par une conclusion générale.<br />

2

Chapitre I<br />

Propriétés <strong>de</strong> ZnO

Chapitre I : propriétés <strong>de</strong> ZnO<br />

I.1. Introduction<br />

L’oxy<strong>de</strong> <strong>de</strong> zinc est un semiconducteur à large ban<strong>de</strong> interdite (3,37 eV à la<br />

température ambiante) et une importante énergie <strong>de</strong> liaison <strong>de</strong>s excitons (60 meV) avec une<br />

conductivité naturelle <strong>de</strong> type n. Ces trois propriétés font <strong>de</strong> ZnO un bon candidat pour <strong>de</strong>s<br />

applications technologiques telles que les dio<strong>de</strong>s laser et les dio<strong>de</strong>s émettrices <strong>de</strong> lumière<br />

(UV, violette et bleue). Aussi, le ZnO est un matériau piézoélectrique, il est transparent dans<br />

le visible, il possè<strong>de</strong> une mobilité électrique élevée et une forte luminescence à la température<br />

ambiante [13].<br />

A l’état nanométrique (le matériau est composé <strong>de</strong> quelques centaines d’atomes), ces<br />

propriétés sont beaucoup plus intéressantes que celles du massif. En effet, lorsqu’on diminue<br />

la taille d’un objet pour atteindre une taille nanométrique, les propriétés physiques <strong>de</strong> ces<br />

objets s’en trouvent modifiées. La synthèse <strong>de</strong> micro et nano systèmes est également un enjeu<br />

majeur au niveau industriel, où la course à la miniaturisation <strong>de</strong>s systèmes est à vitesse <strong>de</strong><br />

croisière [14].<br />

I.2. L’oxy<strong>de</strong> <strong>de</strong> zinc : propriétés spécifiques<br />

I.2.1. Propriétés structurales<br />

L’oxy<strong>de</strong> <strong>de</strong> zinc est un semiconducteur binaire II-VI qui se cristallise selon le système<br />

hexagonal structure wurtzite (a=b=0,32497 nm et c=0,52042 nm).<br />

Les atomes d’oxygène sont disposés suivant un réseau hexagonal (La maille<br />

élémentaire comprend <strong>de</strong>ux côtés a=b séparés par un angle <strong>de</strong> 120° (Figure1.1)) et les atomes<br />

du zinc occupent la moitié <strong>de</strong>s positions interstitielles tétraédriques ayant les mêmes<br />

arrangements que les atomes d’oxygène. La structure Wurtzite contient quatre atomes par<br />

maille dont les positions sont : O :(0, 0,0) ;(2/3,1/3,1/2) et Zn :(0, 0,3/8) ; (2/3,1/3,7/8).<br />

Chaque atome <strong>de</strong> zinc est entouré <strong>de</strong> 4 atomes d’oxygène situés au sommet d’un tétraèdre et<br />

vis versa (Figure1.2).<br />

D’après les rayons ioniques du cation et <strong>de</strong> l’anion ; la structure est relativement<br />

ouverte et les atomes <strong>de</strong> zinc et d’oxygène n’occupent que 40% du volume du cristal, laissant<br />

<strong>de</strong>s espaces vi<strong>de</strong>s <strong>de</strong> 0.95 Ǻ <strong>de</strong> rayon.<br />

En couches minces, ZnO a une structure polycristalline avec une orientation préférentielle le<br />

long <strong>de</strong> l’axe c (002) perpendiculaire à la surface du substrat (perpendiculaire au plan ( )) ;<br />

on peut privilégier cette orientation en ajustant soit l’épaisseur <strong>de</strong> la couche, soit la<br />

température du substrat, soit la concentration du dopant [14, 15, 16].<br />

3

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Fig.1.1. Schéma <strong>de</strong> la structure hexagonale compact.<br />

Fig.1.2. Structure cristalline du ZnO [55].<br />

I.2.1.1. Paramètres <strong>de</strong> maille<br />

La comparaison entre les fiches J.C.P.D.S et l’enregistrement du spectre <strong>de</strong><br />

l’échantillon nous permettra <strong>de</strong> déterminer les paramètres <strong>de</strong> maille. A chaque angle <strong>de</strong><br />

diffraction correspond un plan réticulaire (hkl) et une distance d par la formule <strong>de</strong> Bragg. Or,<br />

nous savons que pour une maille, il existe une relation reliant les plans (hkl) et la distance<br />

interréticulaire d en faisant intervenir les paramètres <strong>de</strong> maille <strong>de</strong> l’échantillon. Dans notre<br />

cas, il s’agit <strong>de</strong> la maille hexagonale du ZnO dont l’expression est donnée par la formule<br />

suivante [17] :<br />

4

Chapitre I : propriétés <strong>de</strong> ZnO<br />

(1.1)<br />

et étant les paramètres <strong>de</strong> maille.<br />

De cette formule on peut déterminer les paramètres et en prenant dans la mesure du<br />

possible les plans pour lesquels (h=k=0, l=2) et (h=1 , k=l=0) respectivement.<br />

De la formule <strong>de</strong> Bragg (équation 1.2), on tire , et on le remplace dans la formule (1.1) :<br />

La formule <strong>de</strong> Bragg : (1.2)<br />

La formule (1.1) <strong>de</strong>vienne :<br />

(1.3)<br />

Le plan (002) : .<br />

On remplace ces valeurs dans l’équation (1.3) et on trouve :<br />

(1.4)<br />

Le plan (100) : .<br />

On remplace ces valeurs dans l’équation (3) et on trouve :<br />

(1.5)<br />

I.2.1.2. Morphologie<br />

L’état <strong>de</strong> surface d’un échantillon est une donnée importante dans la compréhension <strong>de</strong><br />

quelques propriétés telle que la morphologie, la rugosité et la taille <strong>de</strong>s grains [18]. Le contrôle <strong>de</strong><br />

la forme <strong>de</strong>s nanoparticules est d’une importance capitale pour <strong>de</strong>s applications en<br />

nanotechnologie [19]. La morphologie <strong>de</strong>s couches minces <strong>de</strong> ZnO dépend <strong>de</strong>s conditions<br />

d’élaboration. Qiudi Lieu [20] a remarqué que la rugosité <strong>de</strong>s couches <strong>de</strong> ZnO:Al préparées<br />

par la technique (planar-rf-magnetron sputtering) dépend <strong>de</strong> la pression et <strong>de</strong> la température<br />

du substrat.<br />

Les techniques <strong>de</strong> caractérisation les plus utilisées par les chercheurs [21-24] pour<br />

i<strong>de</strong>ntifier les formes <strong>de</strong>s cristallites sont la microscopie électronique à balayage (MEB) et la<br />

microscopie à force atomique (Atomique Force Microscopy: AFM en anglais).<br />

‣ MEB :<br />

Shou-Y Kuo[4] a étudié l’effet <strong>de</strong> la concentration du dopage et la température <strong>de</strong> recuit sur<br />

les propriétés <strong>de</strong> ZnO dopé aluminium (figure 1.3).<br />

5

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Fig.1.3. Images MEB <strong>de</strong>s films minces ZnO pur et <strong>de</strong> ZnO: AL dopé à 5% recuits à<br />

différentes températures (<strong>de</strong> 450 à 850 ) (la longueur <strong>de</strong> la tâche blanche représente<br />

500nm) [4].<br />

Il a montré que les couches ont une morphologie granulaire dont les grains sont très<br />

petits et nanométriques. Avec l’augmentation <strong>de</strong> la température <strong>de</strong> recuit, la taille <strong>de</strong>s grains<br />

subit une transformation remarquable. A la température <strong>de</strong> recuit 450 , le film contient <strong>de</strong>s<br />

grains homogènes et la taille <strong>de</strong>s grains est <strong>de</strong> 50 et 20 nm pour le ZnO pur et le ZnO:Al (5%),<br />

respectivement. Avec l’augmentation <strong>de</strong> la température, les grains <strong>de</strong>viennent larges et la<br />

structure <strong>de</strong>vient <strong>de</strong>nse.<br />

‣ AFM :<br />

J.F.Chang [25] a étudié l’effet <strong>de</strong> l’épaisseur <strong>de</strong>s couches <strong>de</strong> ZnO:Al sur leurs morphologies<br />

(Figure 1.4). Il a constaté que la forme <strong>de</strong>s couches est granulée. Cependant, il y a une gran<strong>de</strong><br />

6

Chapitre I : propriétés <strong>de</strong> ZnO<br />

différence <strong>de</strong> la taille <strong>de</strong>s grains <strong>de</strong>s films déposés à différentes épaisseurs. Il a noté également<br />

que les tailles <strong>de</strong>s cristallites augmentent avec l’augmentation <strong>de</strong> l’épaisseur.<br />

Fig.1.4. Images AFM à 3 dimensions <strong>de</strong>s couches minces <strong>de</strong> ZnO avec différentes<br />

épaisseurs : (a) 65 nm, (b) 188,5 nm, (c) 280 nm et (d) 390 nm [25].<br />

I.2.2. propriétés électriques<br />

Le ZnO est un semiconducteur à gap direct [26, 27]. La largeur <strong>de</strong> la ban<strong>de</strong> interdite<br />

varie suivant le mo<strong>de</strong> <strong>de</strong> préparation et le taux <strong>de</strong> dopage. Elle est située entre 3.3eV et 3.4<br />

eV. Les propriétés électriques <strong>de</strong>s cristaux <strong>de</strong> ZnO non dopés dépen<strong>de</strong>nt fortement <strong>de</strong> la<br />

métho<strong>de</strong> et <strong>de</strong>s conditions thermodynamiques <strong>de</strong> croissance <strong>de</strong> ces <strong>de</strong>rniers [28].<br />

Le tableau suivant résume quelques propriétés électriques <strong>de</strong> ZnO :<br />

Le ZnO présente une conductivité électrique naturelle <strong>de</strong> type n qui est due à la présence <strong>de</strong>s<br />

atomes <strong>de</strong> zinc interstisiels [29].<br />

7

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Tableau.I.1. quelques propriétés électriques <strong>de</strong> ZnO [28].<br />

Nature <strong>de</strong> la ban<strong>de</strong> interdite<br />

Directe<br />

Largeur <strong>de</strong> la ban<strong>de</strong> interdite à 300°K 3.4 0.02<br />

Type <strong>de</strong> conductivité<br />

N ou P<br />

Masse effective <strong>de</strong>s électrons 0.28m 0<br />

Masse effective <strong>de</strong>s trous 0.6m 0<br />

Densité d’états dans BC 3.71 10 18 cm -3<br />

Densité d’états dans BV 1.16 10 19 cm -3<br />

Résistivité maximale 10 6 .cm<br />

Résistivité minimale 10 -1 .cm<br />

Dans l’oxy<strong>de</strong> <strong>de</strong> zinc, il existe <strong>de</strong>ux types d’imperfection dans le réseau cristallin <strong>de</strong><br />

ZnO, responsables <strong>de</strong> la conduction <strong>de</strong> type n observée dans le matériau. La première<br />

imperfection est intrinsèque (atome <strong>de</strong> Zn en position interstitielle Zn i et lacune d’oxygène<br />

(V O ), la <strong>de</strong>uxième est intentionnelle (dopage) [16].<br />

I.2.2.1. Cations interstitiels<br />

Ils sont formés par l’incorporation d’atomes <strong>de</strong> zinc dans un site interstitiel. Chaque<br />

atome <strong>de</strong> zinc interstitiel laisse <strong>de</strong>ux électrons disponibles pour la conduction [16].<br />

I.2.2.2. Lacunes d’oxygène<br />

Ce sont les sites vacants dans le sous-réseau d’oxygène. Une lacune d’oxygène laisse<br />

autour <strong>de</strong> l’atome métallique (Zn) <strong>de</strong>ux électrons facilement excitables pour la conduction.<br />

La réduction chimique est un moyen d’augmenter la conduction du matériau, en<br />

augmentant le nombre <strong>de</strong> lacunes d’oxygène. Cette réduction se produit lors <strong>de</strong> la fabrication<br />

<strong>de</strong> la couche [16].<br />

I.2.2.3. Effet <strong>de</strong>s impuretés<br />

L’introduction d’impuretés dans l’oxy<strong>de</strong> <strong>de</strong> zinc provoque <strong>de</strong>s modifications <strong>de</strong> la<br />

conductivité. Mise à part les défauts natifs (lacunes d’oxygène ou lacunes <strong>de</strong> zinc), d’autres<br />

défauts ponctuels peuvent être créés par la présence d’atomes étrangers.<br />

Le principe du dopage le plus souvent admis, est la substitution <strong>de</strong>s ions métalliques<br />

par <strong>de</strong>s cations <strong>de</strong> valence plus élevés. Ce principe <strong>de</strong> substitution implique que le rayon<br />

ionique du dopant soit <strong>de</strong> la même taille ou plus petit que l’ion qu’il remplace. Les dopants les<br />

et le galium.<br />

8

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Z.C. Jin et al [30] ont constaté une diminution <strong>de</strong> la concentration d’oxygène avec<br />

l’augmentation du taux <strong>de</strong> dopage en aluminium. Il a expliqué ce phénomène par<br />

l’incorporation <strong>de</strong> l’aluminium en position interstitielle. Pour les couches <strong>de</strong> ZnO non dopeés,<br />

la conductivité est dominée par les électrons générés par les lacunes d’oxygène et <strong>de</strong>s atomes<br />

<strong>de</strong> zinc interstitiels. Par contre, la couche d’oxy<strong>de</strong> <strong>de</strong> zinc dopée en aluminium, la faible<br />

résistivité et le gap optique sont contrôlables par le niveau <strong>de</strong> dopage en aluminium [16].<br />

I.2.2.4. La Résistivité<br />

La détermination <strong>de</strong> la résistivité est une étape importante dans la caractérisation<br />

électrique <strong>de</strong>s matériaux. Les chercheurs [11, 12, 32, 34, 35] ont montrés que dans le cas <strong>de</strong>s<br />

semiconducteurs, la résistivité est influencée par plusieurs paramètres tels que la température<br />

<strong>de</strong> recuit <strong>de</strong>s échantillons et le taux <strong>de</strong> dopage.<br />

M. Sahal [36] a étudié la variation <strong>de</strong> la résistivité <strong>de</strong>s films <strong>de</strong> ZnO:Al en fonction <strong>de</strong><br />

la concentration du dopant (Al) (figure 1.5).<br />

Il a remarqué que la résistivité <strong>de</strong>s échantillons diminue avec l’augmentation <strong>de</strong> la<br />

concentration du dopant aluminium et atteint sa valeur minimale <strong>de</strong> à une<br />

concentration <strong>de</strong> 2% d’aluminium, ensuite elle augmente <strong>de</strong> nouveau.<br />

Fig.1.5. Résistivité électrique <strong>de</strong>s films <strong>de</strong> ZnO :Al en fonction <strong>de</strong> la concentration du<br />

dopant (Al) [36].<br />

9

Chapitre I : propriétés <strong>de</strong> ZnO<br />

La figure 1.6 montre l’évolution <strong>de</strong> la résistivité en fonction <strong>de</strong> la température, pour un film<br />

<strong>de</strong> ZnO pur et un film <strong>de</strong> ZnO dopé avec <strong>de</strong> l’indium [37].<br />

Fig.1.6. Résistivité électrique <strong>de</strong>s films <strong>de</strong> ZnO pur et <strong>de</strong> ZnO :Al en fonction <strong>de</strong> la<br />

température <strong>de</strong> recuit [37].<br />

D’après S. Sali et all [37], la résistivité diminue jusqu’atteindre une valeur minimale,<br />

ensuite elle augmente <strong>de</strong> nouveau. La résistivité <strong>de</strong>s films dopés est inférieure à celle <strong>de</strong>s<br />

films non dopés.<br />

I.2.3. Propriétés électroniques<br />

On rappelle que les structures électroniques <strong>de</strong> ban<strong>de</strong> d’oxygène et du zinc sont :<br />

O :1s 2 2s 2 2p 4<br />

Zn : 1s 2 2s 2 2p 6 3s 2 3p 6 3d 10 4s 2<br />

Les états 2p <strong>de</strong> l’oxygène forment la ban<strong>de</strong> <strong>de</strong> valence et les états 4s du zinc<br />

constituent la ban<strong>de</strong> <strong>de</strong> conduction du semiconducteur ZnO.<br />

La largeur <strong>de</strong> la ban<strong>de</strong> interdite pour le ZnO (différence énergétique entre le minimum<br />

<strong>de</strong> la ban<strong>de</strong> <strong>de</strong> conduction et le maximum <strong>de</strong> la ban<strong>de</strong> <strong>de</strong> valence) est <strong>de</strong> 3.37 eV à la<br />

température ambiante [38-40]. Cette valeur varie avec la température. Lorsqu’on introduit <strong>de</strong>s<br />

atomes étrangers, ils peuvent occuper les places <strong>de</strong> Zn, <strong>de</strong> O ou se mettre en position<br />

interstitielle (entre <strong>de</strong>ux atomes du réseau). De même, sans le dopage, les atomes en excès <strong>de</strong><br />

Zn peuvent aussi se mettre en positions interstitielles (Zn i ). Dans le réseau <strong>de</strong> ZnO, il y a aussi<br />

<strong>de</strong>s places vacantes (non occupés) <strong>de</strong> l’oxygène. On appelle ces imperfections «défauts <strong>de</strong><br />

structure ». Leurs énergies sont toujours situées dans la ban<strong>de</strong> interdite. Le dopage ou les<br />

défauts intrinsèques jouent un rôle très important dans les caractéristiques électroniques <strong>de</strong>s<br />

10

Chapitre I : propriétés <strong>de</strong> ZnO<br />

semiconducteurs. Ils peuvent modifier considérablement leurs propriétés pour obtenir <strong>de</strong>s<br />

matériaux à paramètres ajustés pour les applications particulières en modifiant simplement les<br />

caractéristiques du dopant (type, nature, température, concentration, technique <strong>de</strong> dopage,<br />

etc.) [14].<br />

I.2.4. Propriétés optiques<br />

Le ZnO est un matériau transparent dans le visible, il présente un intérêt considérable<br />

qui rési<strong>de</strong> dans ses propriétés remarquables telles que la largeur <strong>de</strong> sa ban<strong>de</strong> interdite ; qui<br />

permet d’émettre du visible à l’ultraviolet. D’autre part, son gap direct induit <strong>de</strong>s<br />

recombinaisons radiatives très efficaces [41].<br />

En couches minces, on peut distinguer trois zones, selon le spectre <strong>de</strong> la réflexion et <strong>de</strong><br />

la transmission <strong>de</strong> ZnO :<br />

-Dans l’ultraviolet, il y a une absorption totale <strong>de</strong> la lumière par les électrons <strong>de</strong> la ban<strong>de</strong> <strong>de</strong><br />

valence, qui transitent vers la ban<strong>de</strong> <strong>de</strong> conduction. La transmission décroit rapi<strong>de</strong>ment et<br />

s’annule.<br />

-Dans le visible, la transmission est élevée ; alors que l’absorption est très faible.<br />

-Dans l’infrarouge, la zone d’absorption par les porteurs libres est marquée par une<br />

transmission faible à nulle et une réflexion élevée [16].<br />

La courbe suivante [40] résume les différentes zones <strong>de</strong> transmission :<br />

Fig.1.7. Transmission optique <strong>de</strong>s films minces ZnO:Al recuits à 500 °C [42].<br />

11

Chapitre I : propriétés <strong>de</strong> ZnO<br />

L’indice <strong>de</strong> réfraction n <strong>de</strong> ZnO, qui est définit comme le rapport entre les vitesses <strong>de</strong>s<br />

on<strong>de</strong>s électromagnétiques (lumière) dans le vi<strong>de</strong> (c=3. m/s) et dans le ZnO massif (v), est<br />

égale à : n=c/v=2 [43]. En couches minces il a une valeur comprise entre 1,7 et 2,2. La valeur<br />

<strong>de</strong> l’indice n et du coefficient d’absorption dépen<strong>de</strong>nt <strong>de</strong>s conditions d’élaboration <strong>de</strong>s<br />

couches. Le coefficient d’absorption optique est défini par le rapport entre l’absorbance et<br />

la longueur du chemin optique parcouru par une on<strong>de</strong> électromagnétique dans un milieu<br />

donné [14].<br />

Les indices <strong>de</strong> réfraction <strong>de</strong>s films sont déterminés à partir <strong>de</strong>s valeurs <strong>de</strong>s<br />

transmissions correspondantes à la position du premier minima <strong>de</strong> la transmission [44].<br />

(1.6)<br />

: Indice <strong>de</strong> réfraction du vi<strong>de</strong><br />

: Indice <strong>de</strong> réfraction du substrat<br />

Les longueurs d’on<strong>de</strong>s correspondantes au premier minima <strong>de</strong> la transmission sont utilisées<br />

pour déterminer l’épaisseur d <strong>de</strong>s films ; et cela après avoir calculer n [44].<br />

(1.7)<br />

Où : est la longueur d’on<strong>de</strong>.<br />

= (0, 1, 2,3,.....) est l’ordre du minima.<br />

I.2.4.1. Calcul du coefficient d’absorption<br />

Une fois l’épaisseur déterminée, le coefficient d’absorption s’obtient à l’ai<strong>de</strong> <strong>de</strong> la<br />

relation suivante :<br />

(1.8)<br />

La figure 1.8 [45], montre l’influence <strong>de</strong> la longueur d’on<strong>de</strong> et du dopage sur .<br />

12

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Fig.1.8. Coefficient d’absorption en fonction <strong>de</strong> la longueur d’on<strong>de</strong> [45].<br />

On remarque que les coefficients d’absorption dans la région ultra violette sont plus<br />

grands que ceux <strong>de</strong> la région du visible et diminuent avec l’augmentation du dopage.<br />

I.2.4.2. Calcul du gap<br />

Le coefficient d’absorption est lié à l’énergie du photon transmis et le gap E g dans le cas<br />

d’un semiconducteur par la relation suivante [46] :<br />

(1.9)<br />

Où : B est une constante.<br />

P=1/2 dans le cas d’une transition directe (ZnO est un semiconducteur où la transition est<br />

directe).<br />

A partir du graphe en fonction <strong>de</strong> l’énergie (figure 1.9), et en faisant<br />

l’extrapolation <strong>de</strong> la tangente, l’intersection <strong>de</strong> la tangente avec l’axe représente le gap<br />

E g [47].<br />

13

Chapitre I : propriétés <strong>de</strong> ZnO<br />

Fig.1.9. Détermination du gap d’énergie par la métho<strong>de</strong> d’extrapolation<br />

à partir <strong>de</strong> la variation en fonction <strong>de</strong> [47].<br />

I.3. Domaine d’utilisation <strong>de</strong> ZnO:Al<br />

L'oxy<strong>de</strong> <strong>de</strong> zinc présente un ensemble <strong>de</strong> propriétés physiques susceptibles d'aboutir à<br />

<strong>de</strong> nombreuses applications dans le domaine <strong>de</strong> l'électronique, du photovoltaïque et <strong>de</strong><br />

l'optoélectronique. Le ZnO en couche mince occupe désormais une place <strong>de</strong> choix. Dans ce<br />

qui suit nous citons quelques unes <strong>de</strong> ces principales applications :<br />

- Les films minces <strong>de</strong> ZnO sont utilisés comme contact électrique transparent pour les cellules<br />

Solaires en couches minces <strong>de</strong> silicium amorphe et/ou microcristallin ainsi ils peuvent être<br />

utilisés dans les cellules solaires photovoltaïques. De plus, ils sont utilisés dans les varistors et<br />

dans les dispositifs électroniques tels que les redresseurs et les filtres. Ils sont également<br />

utilisés en télécommunications dans les résonateurs, (pour les communications radio), et dans<br />

les traitements d’images ainsi que dans les dispositifs à on<strong>de</strong> acoustique <strong>de</strong> surface [48].<br />

- Pour la détection <strong>de</strong> gaz : capteurs à gaz conducteurs [49].<br />

- les films minces <strong>de</strong> ZnO sont utilisés dans les systèmes lasers et les dio<strong>de</strong>s<br />

électroluminescentes.<br />

-Pour la détection <strong>de</strong> pression.<br />

- Les propriétés optiques <strong>de</strong> ZnO en couche mince sont exploitées dans les capteurs intégrés<br />

<strong>de</strong> gui<strong>de</strong>s d’on<strong>de</strong>s optiques. Il peut être également utilisé pour la fabrication <strong>de</strong> photo<strong>de</strong>tecteur<br />

ultraviolet.<br />

14

Chapitre I : propriétés <strong>de</strong> ZnO<br />

- Dans les gui<strong>de</strong>s d’on<strong>de</strong>s optiques.<br />

I.4. Utilisation <strong>de</strong> l’oxy<strong>de</strong> <strong>de</strong> zinc dopé aluminium dans les cellules solaires<br />

I.4.1. Introduction<br />

Des recherches sont menées sur l’oxy<strong>de</strong> <strong>de</strong> zinc dopé avec <strong>de</strong> l’aluminium pour<br />

l’utiliser comme fenêtre optique dans les cellules solaires [6, 8, 50, 51].<br />

Le ZnO:Al appartient à une famille d’oxy<strong>de</strong>s qui, en plus d’être transparents, peuvent<br />

<strong>de</strong>venir conducteurs (<strong>de</strong> type n) s’ils possè<strong>de</strong>nt un excès d’électrons dans leur réseau. Cet<br />

excès d’électrons peut être créé soit par <strong>de</strong>s défauts <strong>de</strong> structure induisant un déséquilibre<br />

dans la stœchiométrie <strong>de</strong> l’oxy<strong>de</strong>, soit par un dopage approprié. On appelle ces oxy<strong>de</strong>s les<br />

oxy<strong>de</strong>s transparents conducteurs (TCO). Ces TCO possè<strong>de</strong>nt un gap élevé et sont <strong>de</strong>s<br />

semiconducteurs dégénérés, c’est-à-dire que leur niveau <strong>de</strong> Fermi se situe tout proche <strong>de</strong> la<br />

ban<strong>de</strong> <strong>de</strong> conduction (BC), voire même à l’intérieur <strong>de</strong> cette ban<strong>de</strong>, pour les TCO fortement<br />

dopés. Cela signifie que la BC est déjà bien remplie d’électrons à température ambiante,<br />

rendant ainsi les TCO conducteurs. De plus, le gap élevé <strong>de</strong>s TCO (~ 3-4 eV) les empêchent<br />

d’absorber les photons ayant une énergie inférieure à ce gap, et donc les rends transparents à<br />

la lumière visible.<br />

Le ZnO:Al dans la cellule solaire est employé comme contact avant (électro<strong>de</strong><br />

transparente) à travers lequel la lumière doit passer afin d’entrer dans la cellule solaire. Il a<br />

une haute transmission optique ; ce qui permet le transport efficace <strong>de</strong>s photons jusqu’à la<br />

couche active et également une bonne conductivité électrique qui est requise pour obtenir le<br />

moins <strong>de</strong> pertes <strong>de</strong> transport <strong>de</strong>s charges photogénérées [52].<br />

I.4.2. Les couches constituantes une cellule solaire [53]<br />

Généralement, il existe six couches principales dans une cellule solaire en couches<br />

minces :<br />

a. Le substrat : généralement en verre, mais on peut utiliser <strong>de</strong>s substrats flexibles ou<br />

métalliques ;<br />

b. Le contact arrière : c’est un contact ohmique, dans la plupart <strong>de</strong>s cas c’est du Mo ou <strong>de</strong><br />

l’ITO ;<br />

c. La couche absorbante : avec une conduction type p, souvent en Si, CdTe, CuInSe 2 ,<br />

Cu(In,Ga)Se 2 , etc. ;<br />

d. La couche tampon : avec une conduction <strong>de</strong> type n, souvent en CdS, ZnS, etc.<br />

e. Une couche d’oxy<strong>de</strong> transparent conducteur : En ITO (indium tin oxy<strong>de</strong>) ou ZnO ;<br />

15

Chapitre I : propriétés <strong>de</strong> ZnO<br />

f. Le contact avant : Sous forme <strong>de</strong> grille métallique en Ni-Al.<br />

La figure suivante montre la structure d’une cellule solaire à base <strong>de</strong> ZnO.<br />

Fig.1.10. Schéma d’une cellule à base <strong>de</strong> CIGS utilisant le ZnO [18]<br />

Cette figure nous permet <strong>de</strong> constater que <strong>de</strong>ux couches <strong>de</strong> ZnO sont utilisées : l’une<br />

pure et l’autre dopée à l’aluminium. La couche <strong>de</strong> ZnO intrinsèque, donc non-conductrice,<br />

évite tout courant <strong>de</strong> fuite entre la couche absorbante et le contact supérieur. Cette couche<br />

pourrait être évitée si on dépose une couche tampon (CdS par exemple) plus épaisse. Quant à<br />

la couche dopée, elle sert <strong>de</strong> contact transparent, car pour qu’elle soit utilisable dans une telle<br />

structure, la couche <strong>de</strong> ZnO doit être simultanément transparente et conductrice c'est-à-dire un<br />

TCO (transparent conductive oxi<strong>de</strong>) [18].<br />

I.5. Les principaux avantages <strong>de</strong> ZnO :<br />

Les avantages principaux <strong>de</strong> ZnO sont les suivants [54]:<br />

- Effet piézoélectrique élevé (e33 = 1.2 C/m 2 . Parmi le plus haut <strong>de</strong> tous les<br />

Semiconducteurs.<br />

- Conductivité thermique élevée <strong>de</strong> 0.54 Wcm -1 K -1 (comparés a 0.5 pour la GaAs).<br />

- La plus gran<strong>de</strong> énergie <strong>de</strong> liaison d'excitons <strong>de</strong>s semiconducteurs 60 meV (émission<br />

légère stimulée excitonique jusqu'à 550K).<br />

- La mobilité <strong>de</strong> dérive sature à <strong>de</strong>s champs plus élevés que ceux <strong>de</strong> GaN (attrayant pour<br />

les dispositifs à haute fréquence).<br />

- Détecteurs UV avec une réponse spectrale maximale à 350nm.<br />

- Module <strong>de</strong> cisaillement très grand ~ 45.5 Gpa (indique la stabilité <strong>de</strong> cristal), par<br />

exemple : 18.35 pour ZnSe, 32.60 pour la GaAs, 51.37 pour le silicium.<br />

16

Chapitre II<br />

Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO :Al

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

II.1.Introduction<br />

Tous les procédés <strong>de</strong> déposition <strong>de</strong> couches minces contiennent quatre (parfois cinq)<br />

étapes successives. La source qui constitue le matériau <strong>de</strong> base du film mince à élaborer peut<br />

être un soli<strong>de</strong>, un liqui<strong>de</strong>, une vapeur ou un gaz. Lorsque le matériau est soli<strong>de</strong> son transport<br />

vers le substrat s'effectue par vaporisation. Ce qui peut être réalisé par évaporation thermique,<br />

canon à électrons, ablation laser ou par <strong>de</strong>s ions positifs "pulvérisation". L'ensemble <strong>de</strong> ces<br />

métho<strong>de</strong>s est classé sous le nom <strong>de</strong> dépôt physique en phase vapeur PVD " physical vapor<br />

<strong>de</strong>position". La source soli<strong>de</strong> est occasionnellement transformée en vapeur par voie chimique.<br />

Dans d'autre cas, le matériau <strong>de</strong> base est sous forme d'un gaz ou d'un liqui<strong>de</strong> ayant une<br />

pression <strong>de</strong> vapeur suffisante pour qu'il soit transporté à <strong>de</strong>s températures modérées. Les<br />

procédés qui utilisent, comme matériau <strong>de</strong> base, les gaz, les liqui<strong>de</strong>s évaporés ou soli<strong>de</strong>s<br />

évaporés par voie chimique sont connues sous le nom <strong>de</strong> dépôts chimiques en phase vapeur,<br />

i.e. CVD " Chemical vapor déposition "[54].<br />

L’élaboration d’une couche mince est une étape décisive car les propriétés physiques<br />

du matériau en dépen<strong>de</strong>nt.<br />

Les métho<strong>de</strong>s d’élaboration peuvent être classées en <strong>de</strong>ux catégories : métho<strong>de</strong>s<br />

physiques et métho<strong>de</strong>s chimiques.<br />

Les techniques les plus utilisées <strong>de</strong> dépôts <strong>de</strong>s couches minces découlant <strong>de</strong> ces <strong>de</strong>ux<br />

catégories sont regroupées dans le diagramme (figure 2.1) suivant :<br />

17

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Fig.2.1. Diagramme représentant les techniques <strong>de</strong> dépôt <strong>de</strong>s couches minces [48].<br />

II.2.Métho<strong>de</strong>s d’élaboration <strong>de</strong>s couches minces<br />

II.2.1. Métho<strong>de</strong>s physiques<br />

II.2.1.1. Dépôt physique en phase vapeur (PVD)<br />

Les dépôts physiques en phase vapeur (PVD) présentent beaucoup d’avantages par<br />

rapport au dépôt chimique en phase vapeur (CVD). Par exemple, les films obtenus par PVD<br />

sont <strong>de</strong>nses et leur processus <strong>de</strong> dépôt est facile à contrôler [48]. Ils ne provoquent pas <strong>de</strong><br />

pollution atmosphérique comme les techniques CVD.<br />

La technique PVD consiste simplement à évaporer ou à sublimer le matériau à<br />

déposer. Ce <strong>de</strong>rnier étant dans un creuset sous vi<strong>de</strong> est chauffé à haute température à l’ai<strong>de</strong><br />

d’un filament ou avec un faisceau d’électrons intense et énergétique ou bien en utilisant un<br />

laser. Une fois évaporé, le matériau se dépose par con<strong>de</strong>nsation sur le substrat formant ainsi la<br />

couche mince recherchée.<br />

18

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

II.2.1.2. Dépôt par pulvérisation cathodique<br />

II.2.1.2.1. Pulvérisation cathodique classique<br />

La pulvérisation cathodique consiste en l’éjection <strong>de</strong> matière suite à l’impact <strong>de</strong><br />

particules (atomes ou ions) sur le matériau à déposer. Dans cette technique, le matériau à<br />

déposer, appelé cible, se présente sous forme <strong>de</strong> plaque circulaire ou rectangulaire, fixé par<br />

collage ou brasure à la catho<strong>de</strong>. Celle-ci est reliée à une alimentation continue ou alternative<br />

selon le type <strong>de</strong> matériau à déposer. Une ano<strong>de</strong> servant aussi <strong>de</strong> porte substrat est disposée<br />

parallèlement à la cible, à une distance <strong>de</strong> quelques millimètres [48,56].<br />

Ci-après les étapes nécessaires au dépôt par pulvérisation cathodique d’une couche<br />

mince :<br />

-1- Introduction <strong>de</strong> l’argon dans l’enceinte.<br />

-2- Polarisation <strong>de</strong> la catho<strong>de</strong> (cible) par une tension continue.<br />

-3- Une décharge électrique se produit et crée un plasma d’argon.<br />

-4- Les ions positifs Ar+ sont attirés du plasma par la tension négative sur la cible.<br />

-5- Ils viennent bombar<strong>de</strong>r la cible.<br />

-6- Les électrons se déplacent vers l’ano<strong>de</strong> et entraînent le plasma.<br />

-7- Un champ électrique important est créé entre l’ano<strong>de</strong> et la catho<strong>de</strong> (électrons et ions ont<br />

<strong>de</strong>s vitesses différentes).<br />

-8- Les ions positifs Ar+ sont accélérés par ce champ vers la catho<strong>de</strong>.<br />

-9- Ces ions sont rapi<strong>de</strong>s (100 km/s) et bombar<strong>de</strong>nt la cible en éjectant les atomes, les ions et<br />

les électrons.<br />

-10- Les atomes éjectés viennent se déposer sur le substrat.<br />

Fig.2.2. Schéma du principe <strong>de</strong> la pulvérisation [56].<br />

19

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Les principaux paramètres influant sur la qualité du dépôt sont : la pression du gaz<br />

utilisé dans l'enceinte, la puissance <strong>de</strong> l'alimentation qui agit sur la vitesse <strong>de</strong> dépôt et la<br />

température du substrat.<br />

II.2.1.2.2. Dépôts par pulvérisation cathodique magnétron<br />

Une autre métho<strong>de</strong> variante <strong>de</strong> la pulvérisation cathodique est la pulvérisation<br />

cathodique magnétron. Quand on place <strong>de</strong>rrière la cible <strong>de</strong>s aimants <strong>de</strong> la manière présentée<br />

dans la figure (2.3), on obtient <strong>de</strong>vant la cible une zone ou le champ magnétique est<br />

pratiquement parallèle à la cible c'est-à-dire perpendiculaire au champ électrique. Dans cet<br />

espace, les électrons ont <strong>de</strong>s trajectoires cycloïdales qui s’enroulent autour <strong>de</strong>s lignes <strong>de</strong><br />

champ magnétique. Les électrons sont donc retenus au voisinage <strong>de</strong> la cible ce qui augmente<br />

leur probabilité d’interaction avec les atomes <strong>de</strong> la phase gazeuse et favorise l’ionisation.<br />

L’augmentation <strong>de</strong> la concentration ionique se concrétise par une augmentation <strong>de</strong> la vitesse<br />

<strong>de</strong> pulvérisation donc <strong>de</strong> dépôt. De plus, il est possible <strong>de</strong> maintenir la décharge à plus faible<br />

pression, ce qui permet d’obtenir <strong>de</strong>s dépôts <strong>de</strong> plus gran<strong>de</strong> pureté. Le seul inconvénient <strong>de</strong><br />

cette pulvérisation cathodique dite à "effet magnétron" est l’apparition d’une érosion nonuniforme<br />

<strong>de</strong> la cible [57].<br />

Fig.2.3. Configuration d'une catho<strong>de</strong> magnétron [48].<br />

II.2.1.2.3. Dépôts par pulvérisation cathodique à canon à électrons<br />

La technique du canon à électron consiste à apporter suffisamment d’énergie sur un<br />

matériau à l’ai<strong>de</strong> d’un faisceau d’électrons. Ces électrons sont créés par effet<br />

thermoélectrique (chauffage d’un filament). Sous l’action conjuguée d’une différence <strong>de</strong><br />

potentiel électrique et d’un champ magnétique, la trajectoire du faisceau est focalisée sur la<br />

charge à vaporiser (cible). Les atomes pulvérisés sont déposés sur <strong>de</strong>s substrats formant ainsi<br />

20

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

les couches minces désirées. Toutefois, il est souhaitable <strong>de</strong> faire tourner les substrats en<br />

permanence afin d’améliorer l’homogénéité <strong>de</strong>s couches déposées (figure 2.4) [48].<br />

Fig.2.4. Bâti <strong>de</strong> dépôt par canon à électrons [48].<br />

Les techniques <strong>de</strong> pulvérisation cathodique classique, magnétron et à canon à<br />

électrons, <strong>de</strong> par leurs principe, permettent d'effectuer <strong>de</strong>s dépôts <strong>de</strong> couches isolantes mais<br />

aussi <strong>de</strong> couches métalliques (aluminium, tungstène, titane, chrome, etc...). Elles<br />

interviendront donc principalement pour la réalisation <strong>de</strong> couches d'interconnexion dans les<br />

dispositifs intégrés.<br />

Les systèmes <strong>de</strong> pulvérisation cathodiques bénéficient d’une très gran<strong>de</strong> popularité en<br />

milieu industriel. Ils sont moins performants que le procédé CVD au niveau du nombre <strong>de</strong><br />

couches traitées simultanément et <strong>de</strong> la vitesse <strong>de</strong> dépôt. Etant plus simple à mettre en œuvre,<br />

elles permettent le dépôt <strong>de</strong> n’importe quel matériau soli<strong>de</strong> à température ordinaire, et<br />

principalement les matériaux difficiles à évaporer, les métaux et les diélectriques. Cependant,<br />

certaines catégories <strong>de</strong> matériaux ne peuvent pas être pulvérisées comme les soli<strong>de</strong>s<br />

organiques (peu stable à cause <strong>de</strong> l’élévation <strong>de</strong> la température) et les polymères qui<br />

possè<strong>de</strong>nt <strong>de</strong> très longues chaînes moléculaires.<br />

II.2.1.3. Pulvérisation ionique<br />

Le matériau d'apport est évaporé par chauffage sous vi<strong>de</strong>. Le métal s'évapore puis<br />

vient se con<strong>de</strong>nser sur le substrat dans un plasma <strong>de</strong> gaz neutre argon. Le plasma est obtenu<br />

en chargeant la pièce à un potentiel négatif en haute tension (figure 2.5).<br />

Cette métho<strong>de</strong> permet l’évaporation du matériau dans une enceinte sous pression résiduelle<br />

(10 -1 à 10 -2 Torr) en introduisant <strong>de</strong> l’argon. La décharge pendant le dépôt sert à ioniser les<br />

vapeurs du matériau à déposer. Un nuage diffus se forme alors autour du substrat puis le dépôt<br />

s’effectue <strong>de</strong> façon uniforme [56].<br />

21

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

L’avantage <strong>de</strong> cette technique est qu’elle permet d’obtenir <strong>de</strong> très faibles vitesses <strong>de</strong><br />

dépôt et <strong>de</strong> contrôler avec précision son épaisseur. De plus, l’environnement ultra vi<strong>de</strong><br />

minimise la contamination <strong>de</strong>s couches contrairement à la pulvérisation cathodique ou le film<br />

en croissance est soumis aux effets du plasma [48].<br />

Fig.2.5. Schéma représentatif <strong>de</strong> la pulvérisation ionique [56].<br />

II.2.1.4. Ablation laser (PLD: Pulsed Laser Deposition)<br />

II.2.1.4.1. Ablation laser directe<br />

Cette technique consiste à bombar<strong>de</strong>r une cible soli<strong>de</strong> (constituée du matériau à<br />

déposer) par <strong>de</strong>s impulsions lumineuses intenses générées par un laser, généralement dans le<br />

domaine <strong>de</strong> l’ultraviolet.<br />

Un faisceau laser impulsionnel est focalisé sur une cible massive, placée dans une<br />

enceinte ultravi<strong>de</strong>. Dans certaines conditions d'interaction, une quantité <strong>de</strong> matière est éjectée<br />

<strong>de</strong> la cible, et peut être collectée sur un substrat placé en face <strong>de</strong> la cible (figure 2.6).<br />

La nature et la qualité du dépôt dépen<strong>de</strong>nt <strong>de</strong> nombreux paramètres (énergie du laser,<br />

nature et pression du gaz résiduel dans l'enceinte, température du substrat, etc.). Dans tous les<br />

cas, il est nécessaire <strong>de</strong> contrôler le transport <strong>de</strong>s espèces <strong>de</strong> la cible jusqu'au substrat [56].<br />

Fig.2.6. Dispositif expérimental d'ablation laser [48].<br />

22

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

II.2.1.4.2. Le dépôt par ablation laser réactive<br />

La technique <strong>de</strong> dépôt en couches minces par ablation laser réactive consiste à<br />

vaporiser une cible d'un matériau donné, en présence d'un gaz réactif avec un faisceau laser à<br />

impulsion <strong>de</strong> forte intensité. Le plasma laser qui se forme au <strong>de</strong>ssus <strong>de</strong> la cible est susceptible<br />

<strong>de</strong> réagir directement avec le milieu ambiant pour former <strong>de</strong>s molécules et <strong>de</strong>s espèces que<br />

l'on peut collecter sur un substrat adéquat. Le dépôt obtenu aura une composition différente <strong>de</strong><br />

celle <strong>de</strong> la cible d'origine, qui dépendra principalement <strong>de</strong> la nature du gaz réactif susceptible<br />

<strong>de</strong> réagir avec les espèces ablatées [48].<br />

II.2.1.5. Epitaxie par jet moléculaire (MBE)<br />

L'épitaxie par jets moléculaires (ou MBE pour Molecular Beam Epitaxy) est une<br />

technique qui consiste à envoyer <strong>de</strong>s molécules à la surface d'un substrat dans un vi<strong>de</strong> très<br />

poussé afin d'éviter tout choc ou contamination sur le parcours. Elle permet <strong>de</strong> faire croître<br />

<strong>de</strong>s échantillons nanostructurés <strong>de</strong> plusieurs cm 2 à une vitesse d'environ 1nm par minute.<br />

Le principe consiste à évaporer une source sous vi<strong>de</strong> (cellule <strong>de</strong> Knudsen) par<br />

chauffage (Figure 2.7). Les sources d'évaporation peuvent être <strong>de</strong> nature et <strong>de</strong> dopage<br />

différents ; pour chaque élément à évaporer, il faut adapter la puissance <strong>de</strong> chauffage <strong>de</strong>s<br />

cellules.<br />

Par le contrôle <strong>de</strong>s cellules d'évaporation, on crée un jet <strong>de</strong> molécules en direction du<br />

substrat; on peut ainsi réaliser couche par couche <strong>de</strong>s structures très complexes telles que les<br />

super réseaux, les dio<strong>de</strong>s laser et les transistors à forte mobilité d'électron (HEMT). On<br />

obtient ainsi une très gran<strong>de</strong> précision <strong>de</strong> croissance et <strong>de</strong>s jonctions très abruptes.<br />

L’inconvénient <strong>de</strong> cette opération est qu’elle est très lente et ne concerne qu'un seul substrat à<br />

la fois. Cette technique est donc très coûteuse et ne concerne que <strong>de</strong>s dispositifs à très forte<br />

valeur ajoutée.<br />

Ce système ultravi<strong>de</strong>, 10 -10 Torr, permet tous les contrôles et les caractérisations insitu<br />

dont les principes nécessitent un vi<strong>de</strong> poussé : diffraction d'électrons, spectroscopie<br />

Auger, ESCA (XPS ou UPS), diffraction <strong>de</strong>s rayons X, etc... On peut ainsi, en permanence,<br />

vérifier la cristallinité du cristal en cours <strong>de</strong> croissance [58].<br />

23

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Fig.2.7. Bâti d'épitaxie par jet moléculaire [48].<br />

II.2.2. Métho<strong>de</strong> chimique<br />

II.2.2.1. Dépôt chimique en phase vapeur (CVD)<br />

La technique <strong>de</strong> dépôt chimique en phase vapeur, ou “Chemical Vapor Deposition”<br />

(CVD), consiste à provoquer <strong>de</strong>s réactions chimiques entre plusieurs gaz ou vapeurs pour<br />

former un dépôt soli<strong>de</strong> sur un substrat chauffé. Elle s'effectue en général dans un four dans<br />

lequel on introduit les espèces réactants. Les composés volatils du matériau à déposer sont<br />

éventuellement dilués dans un gaz porteur et introduit dans une enceinte ou sont placés les<br />

substrats chauffés. Cette réaction chimique nécessite un apport <strong>de</strong> chaleur du substrat, réalisé<br />

soit par effet joule, induction, radiation thermique ou laser.<br />

Dans cette technique, plusieurs paramètres entrent en jeux (température, pression,<br />

présence d’un plasma, nature <strong>de</strong>s produits volatils, etc.). La température nécessaire pour<br />

provoquer les réactions chimiques dépend du type <strong>de</strong> réactants utilisés et du type <strong>de</strong> réactions<br />

désirées. Cette température est souvent très élevée, <strong>de</strong> l’ordre <strong>de</strong> 800 °C-1000 °C. Cependant,<br />

elle peut être considérablement réduite en abaissant la pression <strong>de</strong> travail (on parle alors <strong>de</strong><br />

“Low-Pressure Chemical Vapor Deposition” (LPCVD)), qui permet <strong>de</strong>s dépôts à basse<br />

pression ; l’augmentation <strong>de</strong> la pression fait appel à la technique HPCVD (High Pressure<br />

Chemical Vapor Deposition) et à la pression atmosphérique on trouve la technique APCVD.<br />

Dans le cas <strong>de</strong> couches isolantes, pour améliorer l'efficacité <strong>de</strong> la réaction chimique dans le<br />

four, on peut activer les molécules mises en jeu par une source radiofréquence dont la<br />

fréquence est industriellement fixée à 13,56 MHz, valeur autorisée par l'Administration <strong>de</strong>s<br />

Télécommunications. On intitule cette technique PECVD (Plasma enhanced CVD). La<br />

présence d’un plasma fait appel à la technique PJCVD (plasma jet CVD) correspondant à un<br />

jet <strong>de</strong> plasma [48, 59, 53].<br />

24

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

En plus, la nature <strong>de</strong>s produits volatilisés a donné lieu au procédé MOCVD qui utilise<br />

<strong>de</strong>s précurseurs organométalliques permettant d’abaisser considérablement les températures<br />

<strong>de</strong> dépôts.<br />

La technique CVD comprend donc une gran<strong>de</strong> variété <strong>de</strong> procédé <strong>de</strong> dépôt, elle<br />

présente quelques avantages tel que : vitesses <strong>de</strong> dépôt élevées, forme du support peut être<br />

complexe et <strong>de</strong>s dépôts possibles sur <strong>de</strong>s réfractaires. Or elle présente beaucoup<br />

d’inconvénients : température élevée du substrat, revêtement <strong>de</strong> basse <strong>de</strong>nsité, dépôts impurs,<br />

équipement cher et dangerosité <strong>de</strong>s gaz [60].<br />

II.2.2.2. Spray pyrolyse<br />

Une solution contenant les différents constituants du matériau à déposer est pulvérisée,<br />

en fines gouttes, soit par un système pneumatique classique ou par un atomiseur utilisant un<br />

générateur à ultrasons. Ces systèmes permettent <strong>de</strong> transformer la solution en un jet <strong>de</strong><br />

gouttelettes très fines <strong>de</strong> quelques dizaines <strong>de</strong> μm <strong>de</strong> diamètre. Le jet arrive sur la surface <strong>de</strong>s<br />

substrats chauffés, à une température suffisante pour permettre la décomposition <strong>de</strong>s produits<br />

dissouts dans la solution et activer les réactions susceptibles <strong>de</strong> produire le matériau désiré. A<br />

ces températures, certains produits <strong>de</strong>s réactions seront immédiatement éliminés (<strong>de</strong>s éléments<br />

volatils), il ne reste donc que le composé à déposer sur le substrat (figure 2.8 et 2.9) [59].<br />

Fig.2.8. Dépôt par Spray-Pyrolyse : Pulvérisation par un système pneumatique classique<br />

[61].<br />

25

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Fig.2.9. Dépôt par spray-pyrolyse avec atomiseur ultrasonique [61].<br />

II.2.2.3. Métho<strong>de</strong> colloïdale<br />

Dans cette technique, le dépôt est réalisé à partir d’une solution colloïdale<br />

préalablement élaborée.<br />

L'état colloïdal, ou solution colloïdale, est un état <strong>de</strong> la matière <strong>de</strong>mi liqui<strong>de</strong>. Il s'agit<br />

d'une dispersion <strong>de</strong> matière dans un liqui<strong>de</strong> (solvant), structuré en granules nommées micelles<br />

(agrégat <strong>de</strong> molécules en solution colloïdale) <strong>de</strong> diamètre variant généralement entre 2 et 200<br />

nm.<br />

L’obtention d’une telle solution est régit par un phénomène <strong>de</strong> solvatation, ce <strong>de</strong>rnier<br />

consiste à détruire les liens électrostatiques entre les atomes et les molécules du matériau à<br />

dissoudre et les remplacent par <strong>de</strong> nouveaux liens avec ses propres molécules et conduit à une<br />

nouvelle structure. En d’autres termes, la solvatation est une proche association entre les<br />

molécules du solvant et la molécule ou les ions du soluté. La stabilité d'une solution colloïdale<br />

résulte <strong>de</strong> l'équilibre entre les interactions attractives et les interactions répulsives qui<br />

s'exercent sur les particules. Ces interactions dépen<strong>de</strong>nt notamment <strong>de</strong> la température et du<br />

pH <strong>de</strong> cette <strong>de</strong>rnière [48].<br />

II.2.2.4. Métho<strong>de</strong> sol gel<br />

II.2.2.4.1. Introduction<br />

La technique sol-gel est un procédé d’élaboration <strong>de</strong> matériaux permettant la synthèse<br />

<strong>de</strong> verres, <strong>de</strong> céramiques et <strong>de</strong> composés hybri<strong>de</strong>s organo-minéraux, à partir <strong>de</strong> précurseurs en<br />

solution. Il permet <strong>de</strong> réaliser, dans <strong>de</strong>s conditions dites <strong>de</strong> chimie douce, <strong>de</strong>s couches minces<br />

constituées d’empilement <strong>de</strong> nano particules d’oxy<strong>de</strong>s métalliques. Ce procédé s’effectue à<br />

26

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

<strong>de</strong>s températures nettement plus basses que celles <strong>de</strong>s voies classiques <strong>de</strong> synthèse.<br />

Ce procédé peut être utilisé dans différents domaines tel que l’encapsulation et l’élaboration<br />

<strong>de</strong> matériaux hyper-poreux, mais c’est dans la réalisation <strong>de</strong> dépôts en couches minces qu’il<br />

trouve ses principales applications.<br />

Le principe du procédé sol-gel repose sur l’utilisation d’une succession <strong>de</strong> réactions<br />

d’hydrolyse-con<strong>de</strong>nsation à température proche <strong>de</strong> l’ambiante, pour préparer <strong>de</strong>s réseaux<br />

d’oxy<strong>de</strong>s, qui peuvent être à leur tour traités thermiquement.<br />

II.2.2.4.2. Description<br />

L’appellation sol-gel est une contraction <strong>de</strong>s termes "solution-gélification". Avant que<br />

l’état <strong>de</strong> gel soit atteint, le système est dans l’état liqui<strong>de</strong> : il est constitué d’un mélange<br />

d’oligomères colloïdaux et <strong>de</strong> petites macromolécules. Cette dispersion stable <strong>de</strong> particules<br />

colloïdales au sein d’un liqui<strong>de</strong> est appelé "sol". Le gel est constitué d’un réseau d’oxy<strong>de</strong><br />

gonflé par le solvant, avec <strong>de</strong>s liaisons chimiques assurant la cohésion mécanique du matériau<br />

en lui donnant un caractère rigi<strong>de</strong>, non déformable [14].<br />

Le temps nécessaire au "sol" pour se transformer en "gel" est appelé temps <strong>de</strong> gel (ou<br />

point <strong>de</strong> gel). Il existe <strong>de</strong>ux voies <strong>de</strong> synthèse sol-gel, qui sont [14] :<br />

Voie inorganique ou colloïdale : obtenue à partir <strong>de</strong> sels métalliques (chlorures,<br />

nitrates, oxychlorures) en solution aqueuse. Cette voie est peu chère, mais difficile à<br />

contrôler, c’est pour cela qu’elle est encore très peu utilisée. Toutefois c’est la voie<br />

privilégiée pour obtenir <strong>de</strong>s matériaux céramiques.<br />

Voie métalo-organique ou polymérique : obtenue à partir <strong>de</strong>s alcoxy<strong>de</strong>s métalliques<br />

dans <strong>de</strong>s solutions organiques. Cette voie est relativement couteuse, mais permet un<br />

contrôle assez facile <strong>de</strong> la granulométrie. Dans les <strong>de</strong>ux cas, la réaction est initiée par<br />

hydrolyse (ajout d’eau pour la voie alcoxy et changement <strong>de</strong> pH pour former <strong>de</strong>s<br />

hydroxy<strong>de</strong>s pour la voie inorganique) permettant la formation <strong>de</strong> groupes M-OH puis<br />

intervient la con<strong>de</strong>nsation permettant la formation <strong>de</strong> liaisons M-O-M. les <strong>de</strong>ux voies<br />

<strong>de</strong> synthèse sont représentées sur la figure 2.10.<br />

27

Chapitre II : Métho<strong>de</strong>s d’élaboration <strong>de</strong> ZnO:Al<br />

Fig.2.10. Procédé sol-gel [62].<br />

II.2.2.4.3. Réactions chimiques dans le procédé sol-gel<br />

L’élaboration <strong>de</strong> réseaux d’oxy<strong>de</strong>s par procédé sol-gel se déroule via <strong>de</strong>s réactions <strong>de</strong><br />

polymérisations inorganiques en solution à partir <strong>de</strong> précurseurs moléculaires, généralement<br />

<strong>de</strong>s alcoxy<strong>de</strong>s métalliques : M(OR)n où M est un métal <strong>de</strong> <strong>de</strong>gré d’oxydation n et OR est un<br />

groupement alcoxy<strong>de</strong> correspondant à un alcool déprotonné [14].<br />

Les alcoxy<strong>de</strong>s métalliques doivent être d'une gran<strong>de</strong> pureté et présentent une solubilité<br />

élevée dans une gran<strong>de</strong> variété <strong>de</strong> solvants. Cette condition <strong>de</strong> gran<strong>de</strong> solubilité ne peut<br />

généralement être réalisée que dans <strong>de</strong>s solvants organiques [63].<br />

Cette polymérisation se déroule en <strong>de</strong>ux étapes : l’hydrolyse et la con<strong>de</strong>nsation.<br />

L’hydrolyse et la con<strong>de</strong>nsation d’alcoxy<strong>de</strong>s métalliques sont équivalentes à une substitution<br />

nucléophile <strong>de</strong>s ligands alcoxy par <strong>de</strong>s espèces hydrolysées XOH.<br />

M(OR)z + xXOH=[M(OR)z-x , (OX)x] + xROH<br />

L’hydrolyse: cas où X=H<br />

M-OR + H 2 O M-OH + R-OH<br />

Elle a pour but d’engendrer <strong>de</strong>s fonctions réactives M-OH. Il s’agit <strong>de</strong> la conversion <strong>de</strong><br />

fonctions alcoxy en fonctions hydroxy. La solution ainsi obtenue est appelée sol.<br />

La con<strong>de</strong>nsation : (cas où X=M)<br />