C4_Corrige_ESPT - CNR - SM

C4_Corrige_ESPT - CNR - SM

C4_Corrige_ESPT - CNR - SM

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

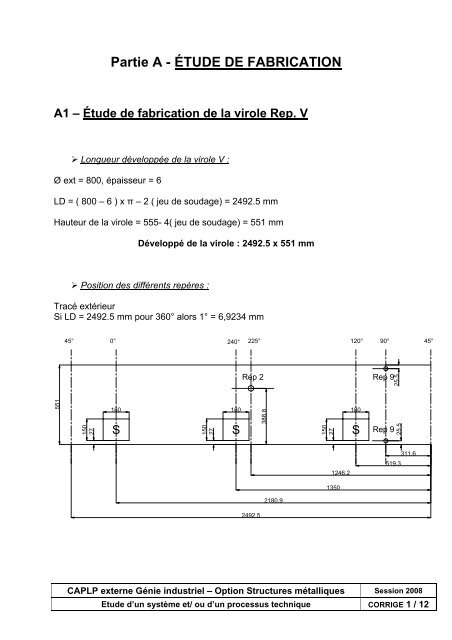

Partie A - ÉTUDE DE FABRICATION<br />

A1 – Étude de fabrication de la virole Rep. V<br />

‣ Longueur développée de la virole V :<br />

Ø ext = 800, épaisseur = 6<br />

LD = ( 800 – 6 ) x π – 2 ( jeu de soudage) = 2492.5 mm<br />

Hauteur de la virole = 555- 4( jeu de soudage) = 551 mm<br />

Développé de la virole : 2492.5 x 551 mm<br />

‣ Position des différents repères :<br />

Tracé extérieur<br />

Si LD = 2492.5 mm pour 360° alors 1° = 6,9234 mm<br />

45° 0° 240°<br />

225°<br />

120°<br />

90° 45°<br />

Rep 2<br />

Rep 9<br />

25.5<br />

551<br />

150<br />

27<br />

180<br />

S<br />

150<br />

27<br />

180<br />

S<br />

388.8<br />

150<br />

27<br />

180<br />

S Rep 9<br />

25.5<br />

311.6<br />

519.3<br />

1246.2<br />

1350<br />

2180.9<br />

2492.5<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 1 / 12

‣ Vérification du volume :<br />

Sachant que 1 m 3 = 1000 litres<br />

Volume de la virole :<br />

Ø int = 800 – 12 = 788<br />

H = 555<br />

V = π x 0.788² x 0.555 = 0.270 m 3 = 270 litres<br />

4<br />

Volume du fond :<br />

Fond elliptique Ø 800, ep 8<br />

V = 69.5 litres<br />

Volume total :<br />

V = 270 + 69.5 x 2 = 409 litres<br />

409 litres > 400litres, le volume du réservoir est vérifié.<br />

‣ Masse de la virole :<br />

Dimensions de la virole : 2492.5 x 551 x 6<br />

Masse volumique de l’acier : 7.85<br />

Masse de la virole = 2.4925 x 0.551 x 0.006 x 7.85<br />

Masse de la virole = 64.7 kg<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 2 / 12

‣ Manutention et roulage :<br />

Hypothèse : on considère que les machines et les moyens de manutention ( pont,<br />

pince, ventouses…) sont aux normes et en bon état.<br />

Opération /<br />

phase<br />

Approvisionner<br />

la cisaille<br />

Chanfreinage<br />

Si chanfreinage<br />

à la meuleuse<br />

roulage<br />

Risques Moyens de prévention Type de<br />

prévention<br />

- chute de la - balisage de la zone<br />

pièce<br />

de travail du pont Collective<br />

- balan de la - utilisation de pinces<br />

charge sur le<br />

adaptées<br />

pont<br />

- formation de<br />

l’opérateur<br />

Individuelle<br />

- EPI adaptés (casque<br />

- risques liés à la<br />

manutention<br />

- chute de la<br />

pièce<br />

- risques de<br />

projection des<br />

particules<br />

- risques liés au<br />

mouvement de<br />

la pièce et à sa<br />

géométrie<br />

changeante<br />

- risques liés à la<br />

manutention<br />

lors de la sortie<br />

des rouleaux<br />

gants….)<br />

- plan de travail stable<br />

et à hauteur<br />

- EPI adaptés<br />

- pont roulant et<br />

supports spécifiques<br />

réglables sur la<br />

rouleuse<br />

- balisage de la zone<br />

de translation de la<br />

tôle<br />

- EPI adaptés<br />

- Formation de<br />

l’opérateur<br />

Individuelle<br />

A la<br />

conception<br />

Collective<br />

Individuelle<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 3 / 12

A2 – Étude du débit des cornières du support Rep. S<br />

Voir DR1/11<br />

A3 – Fabrication des anneaux de levage Rep. AL<br />

‣ Procédé de conformation :<br />

Ø 60<br />

MISE EN FORME A CHAUD SUR<br />

MONTAGE<br />

rond Ø 12<br />

- débit<br />

- chauffe<br />

- mise en position sur le montage<br />

- cintrage à l’aide d’une pince<br />

- évacuation<br />

140<br />

42<br />

70<br />

‣ Longueur de débit :<br />

LD= 70 + (60 + 12 ) x π + 70<br />

LD = 366.2 mm<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 4 / 12

A4 – Cintrage du tube Rep. 2<br />

42<br />

442.8<br />

57.2<br />

R163<br />

694.3<br />

694.3 -57.2 - 42 = 595.1<br />

45°<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 5 / 12

‣ Longueur développée :<br />

LD= (442.8 – 163 ) + ( π x 163 ) + 595.1 – 163<br />

2<br />

LD = 976.9 mm<br />

‣ Mise en position :<br />

Hypothèse : cote A = 35<br />

Cm = cote désirée – A = 442.8 – 35 = 407.8 mm<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 6 / 12

A5 – Pliage de la plaque signalétique Rep. PS<br />

‣ Valeur de la cote X :<br />

120<br />

77,78<br />

91,92<br />

55<br />

383<br />

400<br />

393.1<br />

929<br />

Ø ext 800<br />

155<br />

X = 929 – 91.92 – 383 – 393.1<br />

X = 60.98 mm<br />

X = 61 mm<br />

‣ Mise en position :<br />

Voir DR 3/11<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 7 / 12

A6 - Support S : assemblage platine / cornière<br />

1<br />

4<br />

2<br />

3<br />

5<br />

4' - 5'<br />

6'<br />

6<br />

3' 1' - 2'<br />

4'<br />

1 - 2<br />

1'<br />

3<br />

5'<br />

3'<br />

6<br />

4 - 5<br />

2'<br />

6'<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 8 / 12

A7 – Assemblage de tous les éléments du réservoir<br />

Voir DR 5/11<br />

A8 - Les cotes impératives<br />

‣ Repère 9 sur la virole :<br />

67 500<br />

Cotes mises en position lorsque la virole est installée sur le vireur en utilisant des<br />

cales et un niveau.<br />

‣ Repère 2 sur le corps :<br />

896<br />

Cote mise en position lors de l’assemblage du réservoir sur ses 3 supports en veillant<br />

a conserver la verticalité du réservoir.<br />

Partie B - TRAÇAGE<br />

Voir documents réponse DR6/11, 7/11, 8/11<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 9 / 12

Partie C - MÉTALLURGIE<br />

C1 - Assemblage support réservoir Rep. S<br />

Taux de dilution : 40%<br />

On suppose : la surface diluée de la cornière = surface diluée de la fourrure<br />

Calcul des équivalents chrome et nickel<br />

Désignation Cr eq Ni eq<br />

Fourrure F X2 CrNi 17.12.2 20.5 12.85<br />

Cornière S 235JR 0.41 3.3<br />

1 FLAMINOX 25 15.45<br />

2 RCN 29.10 30.75 16.3<br />

3 RCN 308L 20.275 11.24<br />

4 RCN 25.20 28.125 24.85<br />

Point M<br />

Voir DR 9/11<br />

Choix de l’électrode :<br />

Le taux de ferrite de la soudure doit être compris entre 10 et 3%. Les électrodes<br />

FLAMINOX (N°1) et SAFINOX 29.10 (N°2) conviennent cependant l’électrode<br />

FLAMINOX (N°1) sera choisi (4% de ferrite), insensible à la fissuration à chaud et<br />

moins onéreuse que la N°2, cette dernière étant plus alliée.<br />

C2 - Assemblage piquage A / fond<br />

‣ Préparation des bords : DR10/11<br />

Ø114.3<br />

60°<br />

piquage A<br />

6.02<br />

ep 8<br />

fond<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 10 / 12

‣ DMOS DR 11/11<br />

Descriptif de mode opératoire de soudage du constructeur ou du fabricant (DMOS)<br />

Lieu :......................................................................<br />

DMOS référence N° :.............................................<br />

PV-QMOS N° : ......................................................<br />

Constructeur ou fabricant : ....................................<br />

Nom du soudeur : .................................................<br />

Procédé de soudage : ..........................................<br />

Type de joint : .......................................................<br />

Détails de préparation de joint : ...........................<br />

Schéma de préparation<br />

EXAMINATEUR OU ORGANI<strong>SM</strong>E D ' INSPECTION: ............<br />

..................................................................................................<br />

Méthode de préparation et nettoyage :.....................................<br />

..................................................................................................<br />

Spécification matériau de base : ..............................................<br />

Epaisseur du matériau de base :..............................................<br />

Diamètre du matériau de base : ..............................................<br />

Position de soudage : ..............................................................<br />

Disposition des passes<br />

ep ep 8 8<br />

60°<br />

60°<br />

6.02<br />

6.02<br />

2<br />

1<br />

2<br />

2<br />

2<br />

Paramètres de soudage:<br />

Passe<br />

N°<br />

Procédé<br />

Dimension<br />

métal d'apport<br />

Courant<br />

A<br />

Voltage<br />

V<br />

Type de courant<br />

Polarité<br />

Alimentation en fil<br />

Vitesse d'avance<br />

Energie de soudage<br />

1<br />

2<br />

131<br />

131<br />

Métal d' apport codification :..............................................<br />

marque et type: .......................................<br />

Reprise spéciale ou séchage: ..........................................<br />

Gaz de protection/flux :endroit :........................................<br />

envers: .........................................<br />

Débit de gaz endroit : ........................................<br />

envers : .......................................<br />

Type d' électrode de tungstène/dimension : .....................<br />

Détails de gougeage ou du support envers : ....................<br />

Température de préchauffage : ........................................<br />

Température entre passes : .............................................<br />

Autres informations :..................................................<br />

...................................................................................<br />

par ex : balayage (largeur minimale ) oscillation :......<br />

...................................................................................<br />

*Fréquence , temporisation :.....................................<br />

*Soudage pulsé détails : ..........................................<br />

*Distance de maintien : ............................................<br />

*Détail du plasma : ..................................................<br />

*Angle de torche : ....................................................<br />

Traitement thermique après soudage ou vieillissement:...............................................................................................................<br />

Temps ,Température ,Méthode : ..................................................................................................................................................<br />

Vitesses de montée en température et de refroidissement:..........................................................................................................<br />

L 'assemblage de qualification décrit ci-dessus a été soudé en présence de : ............................................................................<br />

Constructeur ou fabricant<br />

Nom, date et signature :<br />

Examinateur ou organisme d 'inspection<br />

Nom ,date et signature:<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 11 / 12

‣ Qualification soudeur :<br />

EN 287-1 , 131 , T, FW , W11 , S , ; t6 , D100 , PB , ssnb<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique CORRIGE 12 / 12

GAMME DE FABRICATION<br />

CLIENT •<br />

DESSIN DE FABRICATION N°:<br />

DOSSIERN°:<br />

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1<br />

OBJET •<br />

ENSEMBLE:<br />

Réservoir<br />

SOUS-ENSEMBLE•<br />

ELEMENT N° •<br />

DESIGNATION<br />

MATIERE<br />

NOMBRED'ELEMENTS<br />

Repère<br />

P h W h O p<br />

Désignation<br />

Tôle ép 4<br />

1 1 1 1 1 1 1 1 1 1 1 1 I I I I I I I I I I I 1 1 1 1 1 1 I I<br />

Croquis et Montage d'usinage<br />

261,2<br />

Contrôle<br />

des<br />

cotes<br />

Temps<br />

T.p. T.r. T.m.<br />

261,2<br />

57,2<br />

Cm2 = 57,2<br />

G n , 5•;35<br />

CA/PLPGENIEINDUSTRIEL<br />

OPTIONSTRUCTURE<strong>SM</strong>ETALLIQUES<br />

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1<br />

Session2008<br />

DR3/11

y2<br />

CA/PLP Genie Industriel<br />

Structures Metalliques<br />

EPURE DE LA PLAQUE DE FERMETURE<br />

DR 6/11<br />

70,53°<br />

a'<br />

Le second changement de plan<br />

parallèle aux faces de la plaque<br />

permet de la voir en vraie grandeur<br />

y3<br />

y1<br />

45°<br />

60°<br />

ANGLE DE<br />

COUPE<br />

Le troisième changement de plan<br />

permet de voir l'angle d'usinage du<br />

chanfrein en vraie grandeur par vue en<br />

bout de l'arête du dièdre formé par les<br />

faces concernées<br />

Le premier changement de<br />

plan pemet de voir le plan<br />

de la platine en raccourci<br />

total : on voit donc<br />

l'épaisseur de la plaque de<br />

fermeture<br />

45°<br />

a<br />

R142,81

CALCUL PLAQUE DE FERMETURE<br />

Z<br />

Nature de la courbe de raccordement viroleplaque,<br />

et calcul de ses dimensions<br />

caractéristiques :<br />

Il s’agit d’une ellipse résultant de l’intersection<br />

d’un plan (face inférieure de la plaque) avec un<br />

cylindre<br />

45°<br />

1<br />

45°<br />

X<br />

Y<br />

Y<br />

Calcul de l’angle AB-AC et de l’angle de coupe :<br />

Il suffit de calculer l’angle des vecteurs AB et<br />

AC.<br />

Il nous faut déterminer d’abord les<br />

coordonnées des vecteurs dans un repère<br />

OXYZ .<br />

L’angle de deux vecteurs est indépendant de la<br />

NORME (la longueur) de chacun des vecteurs.<br />

Dans ce cas particulier, les vecteurs sont<br />

définis par leurs projections et les angles de<br />

ces projections avec les directions du repère<br />

orthonormé. Commençons par le vecteur AC. Il<br />

nous suffit de se fixer la coordonnée yac par<br />

exemple en lui donnant la valeur la plus simple,<br />

donc 1. Si la projection Horizontale de l’angle<br />

est 45° (c’est le cas car la cornière est<br />

verticale), la coordonnée xac = yac =1. Il en<br />

est de même pour zac (même raisonnement).<br />

Donc le vecteur AC a comme coordonnées :<br />

AC ( 1 , 1 , 1 ). AB a les mêmes coordonnées<br />

mais avec xab = -1.<br />

AB ( -1 , 1 , 1 )<br />

cosθ =<br />

XX’+YY’+ZZ’ = -1+1+1<br />

||V1|| * ||V2|| (1+1+1)² (1+1+1)²<br />

*<br />

soit cosθ = 1 donc θ = 70,53°<br />

3<br />

CAPLP externe Génie industriel – Option Structures métalliques Session 2008<br />

Etude d’un système et/ ou d’un processus technique DR 7/11