You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

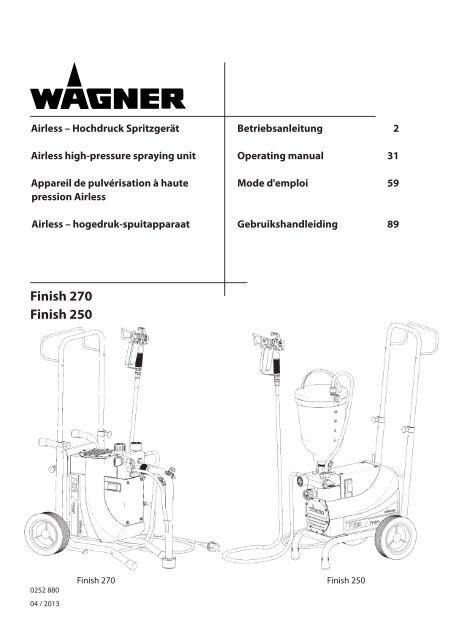

Airless – Hochdruck SpritzgerätAirless high-pressure spraying unitAppareil de pulvérisation à hautepression AirlessAirless – hogedruk-spuitapparaatBetriebsanleitung 2Operating manual 31Mode d'emploi 59Gebruikshandleiding 89<strong>Finish</strong> <strong>270</strong><strong>Finish</strong> <strong>250</strong>0252 88004 / 2013<strong>Finish</strong> <strong>270</strong> <strong>Finish</strong> <strong>250</strong>

Warnung!Achtung, Verletzungsgefahr durch Injektion!Airless-Geräte entwickeln extrem hohe Spritzdrücke.1Niemals Finger, Hände oder andere Körperteile mit dem Spritzstrahl in Berührung bringen!Nie die Spritzpistole auf sich, Personen und Tiere richten.Nie die Spritzpistole ohne Spritzstrahl-Berührungsschutz benutzen.23Behandeln Sie eine Spritzverletzung nicht als harmlose Schnittverletzung. Bei einer Hautverletzungdurch Beschichtungsstoff oder Lösemittel sofort einen Arzt aufsuchen zur schnellen,fachkundigen Behandlung. Informieren Sie den Arzt über den verwendeten Beschichtungsstoffoder das Lösemittel.Vor jeder Inbetriebnahme sind gemäß Betriebsanleitung folgendePunkte zu beachten:1. Fehlerhafte Geräte dürfen nicht benutzt werden.2. Wagner-Spritzpistole sichern mit Sicherungshebel am Abzugsbügel.3. Erdung sicherstellen.4. Zulässigen Betriebsdruck vom Hochdruckschlauch und Spritzpistole überprüfen.5. Alle Verbindungsteile auf Dichtheit prüfen.Anweisungen zur regelmäßigen Reinigung und Wartung des Gerätessind streng einzuhalten.Vor allen Arbeiten am Gerät und bei jeder Arbeitspause folgende Regeln beachten:1. Spritzpistole und Hochdruckschlauch druckentlasten.2. Wagner-Spritzpistole sichern mit Sicherungshebel am Abzugsbügel.3. Gerät ausschalten.2Achte auf Sicherheit!

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dInhaltsverzeIchnIsInhaltsverzeichnis1 SIcHeRHeItSVORScHRIFten FüR dAS AIRleSS-SPRItzen __________________________________ 41.1 Flammpunkt _________________________________41.2 Explosionsschutz ______________________________41.3 Explosions- und Brandgefahr beim Spritzen durchZündquellen _________________________________41.4 Verletzungsgefahr durch den Spritzstrahl __________41.5 Spritzpistole sichern gegen UnbeabsichtigteBetätigung ___________________________________41.6 Rückstoß der Spritzpistole ______________________41.7 Atemschutz zum Schutz vor Lösemitteldämpfen ____41.8 Vermeiden von Berufskrankheiten ________________41.9 Max. Betriebsdruck ____________________________51.10 Hochdruckschlauch ___________________________51.11 Elektrostatische Aufladung(Funken- oder Flammenbildung) _________________51.12 Gerät im Einsatz auf Baustellen und Werkstätten ____51.13 Lüftung bei Spritzarbeiten in Räumen _____________51.14 Absaugeinrichtungen __________________________51.15 Erdung des Spritzobjekts _______________________51.16 Gerätereinigung mit Lösemittel __________________51.17 Gerätereinigung ______________________________51.18 Arbeiten oder Reparaturen an der elektrischenAusrüstung __________________________________51.19 Arbeiten an elektrischen Bauteilen _______________51.20 Aufstellung in unebenem Gelände _______________62 AnWendunGSüBeRSIcHt __________________ 62.1 Einsatzgebiete ________________________________62.2 Beschichtungsstoff ____________________________62.2.1 Beschichtungsstoffe mit scharfkantigenZusatzstoffen _________________________________62.2.2 Filterung ____________________________________73 GeRäteBeScHReIBunG _____________________ 73.1 Airless Verfahren ______________________________73.2 Funktion des Gerätes __________________________73.3 Erklärungsbilder ______________________________83.4 Transport ____________________________________83.5 Wagenumbau (nur F<strong>270</strong>) _______________________83.6 Technische Daten <strong>Finish</strong> <strong>250</strong> ____________________93.7 Technische Daten <strong>Finish</strong> <strong>270</strong> ____________________94 InBetRIeBnAHMe _________________________ 104.1 Gerät mit Ansaugsystem______________________ 104.2 Gerät mit Oberbehälter (5 liter) ________________ 104.3 Hochdruckschlauch und Spritzpistole ___________ 104.4 Anschluss an das Stromnetz ___________________ 104.5 Bei ErstinbetriebnahmeReinigung von Konservierungsmittel ___________ 114.6 Gerät (Hydrauliksystem) entlüften, wenn dasGeräusch des Einlassventils nicht zu hören ist ____ 114.7 Gerät mit Beschichtungsstoff in Betrieb nehmen __ 115 SPRItztecHnIk ___________________________ 126 HAndHABunG deS HOcHdRuckScHlAucHeS 127 ARBeItSunteRBRecHunG _________________ 128 GeRäteReInIGunG ________________________ 138.1 Gerätereinigung von außen ___________________ 148.2 Ansaugfilter _______________________________ 148.3 Hochdruckfilter (Zubehör) ____________________ 148.4 Reinigung der Airless-Spritzpistole _____________ 159 WARtunG ________________________________ 159.1 Allgemeine Wartung _________________________ 159.2 Hochdruckschlauch _________________________ 1510 RePARAtuRen AM GeRät __________________ 1610.1 Einlassventildrücker _________________________ 1610.2 Einlassventil ________________________________ 1610.3 Auslassventil _______________________________ 1610.4 Druckregelventil ____________________________ 1710.5 Entlastungsventil ___________________________ 1710.6 Membrane austauschen ______________________ 1710.7 Geräteanschlussleitung austauschen ___________ 1810.8 typische Verschleißteile ______________________ 1810.9 Schaltplan _________________________________ 1910.10 Hilfe bei Störungen __________________________ 2011 eRSAtzeIle und zuBeHöR _________________ 2111.1 Zubehör für <strong>Finish</strong> <strong>270</strong> / <strong>250</strong> __________________ 2111.2 Ersatzteilliste Pumpenkopf ___________________ 2211.3 Ersatzteilliste Pumpen-Aggregat _______________ 2311.4 Ersatzteilliste Hochdruckfilter (Zubehör) _________ 2511.5 Ersatzteilliste Wagen _________________________ 2511.6 Ersatzteilliste Ansaugsystem __________________ 2611.7 Ersatzteilliste Oberbehälter ___________________ 2711.8 Ersatzteilliste Oberbehälter mit TopClean ________ 27Servicenetz in Deutschland _________________________ 28Prüfung des Gerätes _______________________________ 29Wichtiger Hinweis zur Produkthaftung ________________ 29Entsorgungshinweis _______________________________ 29Garantieerklärung ________________________________ 29CE - Konformitätserklärung ________________________ 118Europa-Servicenetz ______________________________ 1203

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>sIcherheItsvorschrIften1 SIcHeRHeItSVORScHRIFten FüRdAS AIRleSS-SPRItzenAlle gültigen lokalen Sicherheitsanforderungen sind zu beachten.Die sicherheitstechnischen Anforderungen für dasAirless-Spritzen sind unter anderem geregelt in:a) Europäische Norm „Spritz- und Sprühgeräte für Beschichtungsstoffe– Sicherheitsvorschriften“ (EN 1953: 1998).b) Berufsgenossenschaftliche Regeln für Sicherheit und Gesundheitbei der Arbeit „Betreiben von Arbeitsmitteln“BGR 500 Teil 2 Kapitel 2.29 und 2.36.Zum sicheren Umgang mit Airless Hochdruck-Spritzgerätensind folgende Sicherheitsvorschriften zu beachten.1.1 FlAMMPunktNur Beschichtungsstoffe mit einem Flammpunktgrößer oder gleich 21 °C verspritzen.Der Flammpunkt ist die niedrigste Temperatur,bei der sich aus dem BeschichtungsstoffDämpfe entwickeln. Diese Dämpfe reichenaus, um mit der über dem Beschichtungsstoffstehenden Luft ein entflammbares Gemischzu bilden.1.2 exPlOSIOnSScHutzGerät nicht benutzen in Betriebsstätten, welcheunter die Explosionsschutzverordnungfallen.Das Gerät ist nicht explosionsgeschützt ausgeführt.1.3 exPlOSIOnS- und BRAndGeFAHR BeIMSPRItzen duRcH zündquellenEs dürfen keine Zündquellen in der Umgebungvorhanden sein, wie z.B. offenes Feuer,Rauchen von Zigaretten, Zigarren und Tabakpfeifen,Funken, glühende Drähte, heißeOberflächen usw.1.4 VeRletzunGSGeFAHR duRcH denSPRItzStRAHlAchtung Verletzungsgefahr durch Injektion!Nie die Spritzpistole auf sich, Personen undTiere richten.Nie die Spritzpistole ohne Spritzstrahl-Berührungsschutzbenutzen.Spritzstrahl darf mit keinem Körperteil in Berührungkommen.Bei Airless-Spritzpistolen auftretende hoheSpritzdrücke können sehr gefährliche Verletzungenverursachen. Bei Kontakt mit demSpritzstrahl kann Beschichtungsstoff in dieHaut injiziert werden. Behandeln Sie eineSpritzverletzung nicht als harmlose Schnittverletzung.Bei einer Hautverletzung durchBeschichtungsstoff oder Lösemittel soforteinen Arzt aufsuchen zur schnellen, fachkundigenBehandlung. Informieren Sie den Arztüber den verwendeten Beschichtungsstoffoder das Lösemittel.1.5 SPRItzPIStOle SIcHeRn GeGenunBeABSIcHtIGte BetätIGunGSpritzpistole bei Montage oder Demontage der Düse und beiArbeitsunterbrechung immer sichern.1.6 RückStOSS deR SPRItzPIStOleBei hohem Betriebsdruck bewirkt das Ziehendes Abzugsbügels eine Rückstoßkraft bis15 N.Sollten Sie nicht darauf vorbereitet sein, kanndie Hand zurückgestoßen oder das Gleichgewichtverloren werden. Dies kann zu Verletzungenführen.1.7 AteMScHutz zuM ScHutz VORlöSeMItteldäMPFenBei Spritzarbeiten Atemschutz tragen. Dem Benutzer ist eineAtemschutzmaske zur Verfügung zu stellen (Berufs-GenossenschaftlicheRegeln „Regeln für den Einsatz von Atemschutzgeräten“BGR 190).1.8 VeRMeIden VOn BeRuFSkRAnkHeItenZum Schutz der Haut sind Schutzkleidung, Handschuhe undeventuell Hautschutzcreme erforderlich.Vorschriften der Hersteller beachten zu den Beschichtungsstoffen,Lösemittel und Reinigungsmittel bei Aufbereitung,Verarbeitung und Gerätereinigung.4

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dsIcherheItsvorschrIften1.9 MAx. BetRIeBSdRuckDer zulässige Betriebsdruck für die Spritzpistole, Spritzpistolenzubehör,Gerätezubehör und Hochdruckschlauch darfnicht unter dem am Gerät angegebenen maximalen Betriebsdruckvon <strong>250</strong> bar (25 MPa) liegen.1.10 HOcHdRuckScHlAucHAchtung Verletzungsgefahr durch Injektion!Durch Verschleiß, Knicken und nicht zweckentsprechendeVerwendung können sichLeckstellen im Hochdruckschlauch bilden.Durch eine Leckstelle kann Flüssigkeit in dieHaut injiziert werden.• Hochdruckschlauch vor jeder Benutzung gründlich überprüfen.• Beschädigten Hochdruckschlauch sofort ersetzen.• Niemals defekten Hochdruckschlauch selbst reparieren!• Scharfes Biegen oder Knicken vermeiden, kleinster Biegeradiusetwa 20 cm.• Hochdruckschlauch nicht überfahren, sowie vor scharfenGegenständen und Kanten schützen.• Niemals am Hochdruckschlauch ziehen, um das Gerät zubewegen.• Hochdruckschlauch nicht verdrehen.• Hochdruckschlauch nicht in Lösemittel einlegen. Außenseitenur mit einem getränkten Tuch abwischen.• Hochdruckschlauch so verlegen, dass keine Stolpergefahrbesteht.Aus Gründen der Funktion, Sicherheit undLebensdauer nur <strong>WAGNER</strong> Original-Hochdruckschläucheverwenden.1.11 elektROStAtIScHe AuFlAdunG (Funken-OdeR FlAMMenBIldunG)Bedingt durch die Strömungsgeschwindigkeitdes Beschichtungsstoffs beim Spritzenkann es unter Umständen am Gerät zu elektrostatischenAufladungen kommen.Diese können bei Entladung Funken- oderFlammenbildung nach sich ziehen. Deshalbist es notwendig, dass das Gerät immer überdie elektrische Installation geerdet ist. DerAnschluss muss über eine vorschriftsmäßiggeerdete Schutzkontakt-Steckdose erfolgen.Eine elektrostatische Aufladung von Spritzpistole und Hochdruckschlauchwird über den Hochdruckschlauch abgeleitet.Deshalb muss der elektrische Widerstand zwischen den Anschlüssendes Hochdruckschlauchs gleich oder kleiner einMegaohm betragen.1.12 GeRät IM eInSAtz AuF BAuStellen undWeRkStättenAnschluss an das Stromnetz darf nur über einen besonderenSpeisepunkt mit einer Fehlerstromschutzeinrichtung mit INF≤ 30 mA erfolgen.1.13 lüFtunG BeI SPRItzARBeIten In RäuMenEs ist eine ausreichende Lüftung zur Abführung der Lösemitteldämpfezu gewährleisten.1.14 ABSAuGeInRIcHtunGenDiese sind entsprechend lokaler Vorschriften vom Geräte-Benutzerzu erstellen.1.15 eRdunG deS SPRItzOBjektSDas zu beschichtende Spritzobjekt muss geerdet sein(Gebäudewände sind in der Regel auf natürliche Weise geerdet).1.16 GeRäteReInIGunG MIt löSeMIttelBei Gerätereinigung mit Lösemittel darfnicht in einen Behälter mit kleiner Öffnung(Spundloch) gespritzt oder gepumpt werden.Gefahr durch Bildung eines explosionsfähigenGas/Luftgemisches. Der Behälter mussgeerdet sein.1.17 GeRäteReInIGunGKurzschlussgefahr durch eindringendes Wasser!Gerät niemals mit Hochdruck- oder Dampfhochdruckreinigerabspritzen.1.18 ARBeIten OdeR RePARAtuRen An deRelektRIScHen AuSRüStunGDiese nur von einer Elektrofachkraft durchführen lassen. Fürunsachgemäße Installation wird keine Haftung übernommen.1.19 ARBeIten An elektRIScHen BAuteIlenBei allen Arbeiten den Netzstecker aus der Steckdose ziehen.5

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>anwendungsübersIcht1.20 AuFStellunG In uneBeneM GeländeDie Vorderseite muss nach unten zeigen, um ein Wegrutschenzu vermeiden.Die Geräteleistung der <strong>Finish</strong> <strong>270</strong> ist so konzipiert, dass dieVerarbeitung von Dispersionen im Innenbereich für kleine bismittlere Objekte möglich ist. Die <strong>Finish</strong> <strong>250</strong> ist vorwiegend alsLackiergerät ausgelegt, aber auch kleine Dispersionsarbeitensind möglich.Im Lackierbereich eignen sich beide Geräte für alle üblichenArbeiten wie zum Beispiel an:Türen, Türzargen, Geländer, Möbel, Holzverkleidungen, Zäune,Heizkörper und Stahlteile.2.2 BeScHIcHtunGSStOFFVerarbeitbare BeschichtungsstoffeAuf schrägen Untergründen ist das Gerät nicht zubetreiben, da es durch Vibrationen zum Wandern neigt.Wasserverdünnbare und lösemittelhaltige Lacke und Lackfarben,Zweikomponenten Beschichtungsstoffe, Dispersionen,Latexfarben.Die Verarbeitung anderer Beschichtungsstoffe sollte nur nachRückfrage bei der Firma Wagner erfolgen, da die Haltbarkeitund auch die Sicherheit des Gerätes dadurch beeinträchtigtwerden können.Achten Sie auf Airless - Qualität bei den zuverarbeitenden Beschichtungsstoffen.Das Gerät ist in der Lage Beschichtungsstoffe mit einer Viskositätbis zu 15.000 mPas zu verarbeiten. Läßt die Spritzleistungbei hochviskosen Beschichtungsstoffen zu stark nach, so istnach Herstellerangabe zu verdünnen.Beschichtungsstoff vor Arbeitsbeginn gut umrühren.Achtung! Beim Aufrühren der Beschichtungsstoffe,insbesondere mit motorgetriebenenRührwerken, darauf achten, dass keine Luftblaseneingerührt werden.Luftblasen stören beim Spritzen, können sogarzur Betriebsunterbrechung führen.2 AnWendunGSüBeRSIcHt2.1 eInSAtzGeBIete<strong>Finish</strong> <strong>270</strong> / <strong>250</strong> ist ein elektrisch betriebenes Gerät zur luftlosen(airless) Zerstäubung verschiedener Beschichtungsstoffe.Es eignet sich auch für den Betrieb des innengespeistenFarbrollers, der im Zubehörprogramm verfügbar ist.Die <strong>Finish</strong> <strong>270</strong> / <strong>250</strong> kann sowohl in Werkstätten, als auch aufBaustellen eingesetzt werden.2.2.1 BeScHIcHtunGSStOFFe MItScHARFkAntIGen zuSAtzStOFFenDiese Partikel üben auf Ventile und Düse, aber auch auf dieSpritzpistole eine stark verschleißende Wirkung aus. Die Lebensdauerdieser Verschleißteile wird dadurch erheblich beeinträchtigt.6

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dgerätebeschreIbung2.2.2 FIlteRunGFür einen störungsfreien Betrieb ist eine ausreichende Filterungerforderlich. Dazu ist das Gerät mit einem Ansaugfilter(Pos. 1), und einem Einsteckfilter in der Spritzpistole (Pos. 2)aufgestattet. Eine regelmäßige Kontrolle dieser Filter auf Beschädigungoder Verschmutzung ist dringend zu empfehlen.Ein im Zubehör erhältlicher Hochdruckfilter (Pos. 3) vergrößertdie Filterfläche und macht das Arbeiten mit dem Gerätleichter.233.2 FunktIOn deS GeRäteSZum besseren Verständnis der Funktion kurz der technischenAufbau:<strong>Finish</strong> <strong>270</strong> / <strong>250</strong> ist ein elektrisch betriebenes Hochdruck-Farbspritzgerät. Der Elektromotor (1) treibt direkt die Hydraulikpumpean. Ein Kolben (2) wird auf und ab bewegt und soHydrauliköl unter die Membran (3) gefördert, die sich daraufhinbewegt.Im Detail: Durch die Abwärtsbewegung der Membran öffnetdas Teller-Einlassventil (4) selbsttätig und Beschichtungsstoffwird angesaugt. Bei der Aufwärtsbewegung der Membranwird der Beschichtungsstoff verdängt und das Kugel-Auslassventilöffnet dabei, während das Einlassventil geschlossen ist.Der Beschichtungsstoff strömt unter hohem Druck durch denHochdruckschlauch zur Spritzpistole und wird beim Austrittan der Düse zerstäubt.Das Druckregelventil begrenzt den eingestellten Druck im Hydraulikölkreisund somit auch den Druck des Beschichtungsstoffes.Eine Druckveränderung bei Verwendung der gleichenDüse führt auch zur Veränderung der zerstäubten Farbmenge.13 GeRäteBeScHReIBunG3.1 AIRleSS VeRFAHRenHauptanwendungsgebiete sind dickere Schichten von höherviskosemBeschichtungsstoff.Bei der <strong>Finish</strong> <strong>270</strong> / <strong>250</strong> saugt eine Membranpumpe denBeschichtungsstoff an und fördert ihn über den Hochdruckschlauchzur Spritzpistole mit der Airlessdüse. Hier zerstäubtder Beschichtungsstoff, da er bis zu einem Druck von max. <strong>250</strong>bar (25 MPa) durch den Düsenkern gepresst wird. Dieser hoheDruck bewirkt eine mikrofeine Zerstäubung des Beschichtungsstoffes.Die Bezeichnung AIRLESS-Verfahren (luftlos) begründet sichauf den Verzicht von Luft bei der Zerstäubung.Diese Art zu spritzen hat den Vorteil bei feinster Zerstäubungund trotzdem nebelarmer Betriebsweise (abhängig von derkorrekten Geräteeinstellung) eine glatte, blasenfreie Oberflächezu erzielen. Neben diesen Aspekten sind auch die hoheArbeitsgeschwindigkeit und die große Handlichkeit zu nennen.4 3 2 17

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>gerätebeschreIbung3.3 eRkläRunGSBIldeR1 Düsenhalter mit Düse2 Spritzpistole3 Hochdruckschlauch4 Anschluss für Hochdruckschlauch5 Manometer6 Druckregelventil7 Druck- EntlastungsventilSymbole:SpritzenZirkulation8 EIN / AUS - Schalter9 Rücklaufrohr10 Ansaugrohr11 Anschluss zur Reinigung mit der Spritzpistole12 Oberbehälter13 Reinigerring für Oberbehälter (Zubehör)14 Einlassventildrücker15 Auslassventil16 Ölmessstab unter der Ölverschlussschraube3.4 tRAnSPORtHochdruckschlauch aufrollen und über die Deichsel legen.Gerät schieben oder ziehen.Rastbolzen (Pos.1) beidseitig an der Deichsel herausziehen.Die Rastbolzen können durch eine kleine Drehung (links oderrechts) in dieser Position festgestellt werden. Deichsel herausziehenund Rastbolzen wieder freigeben. Kurz an der Deichselziehen oder drücken, so dass Rastbolzen zur Arretierung wiederin die Ausgangslage zurückgehen können.1236789109131214541516111transport im FahrzeugGerät im Fahrzeug mit geeignetem Befestigungsmittel sichern.Das Gerät kann bei Bedarf auf die Seite gelegt werden. Hierbitte darauf achten, dass keine Anbauteile beschädigt werdenkönnen. Achtung: Farb- oder Lösemittelreste können aus denAnschlussverschraubungen austreten!3.5 WAGenuMBAu (nuR F<strong>270</strong>)Rastbolzen (Pos.1) beidseitig am Schwenkrahmen herausziehen.Die Rastbolzen können durch eine kleine Drehung (linksoder rechts) in dieser Position festgestellt werden. Schwenkrahmenin die andere Position bewegen. Rastbolzen wiederfreigeben, so dass sie zur Arretierung wieder in die Ausgangslagezurückgehen können.8

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dgerätebeschreIbungVor dem Umbau Netzkabel aus der Steckdoseziehen, Ansaugsystem und Hochdruckschlauchentfernen13.7 tecHnIScHe dAten FInISH <strong>270</strong>Spannung :230 Volt ~, 50 HzAbsicherung :16 A trägeGeräteanschlussleitung : 4 m lang, 3x1,5 mm²Max. Stromaufnahme:6,0 ASchutzart: IP 54Aufnahmeleistung gesamt: 1,3 kWMax. Betriebsdruck :25 MPa (<strong>250</strong> bar)Max. Volumenstrom :2,9 l/minVolumenstrom bei 12 MPa(120 bar) mit Wasser : 2,3 l/minMax. zul. Temperatur desBeschichtungsstoffs : 43 °C3.6 tecHnIScHe dAten FInISH <strong>250</strong>Max. Viskosität :Leergewicht Pumpe :15.000 mPas29,5 kgSpannung :230 Volt ~, 50 HzAbsicherung :16 A trägeGeräteanschlussleitung : 4 m lang, 3x1,5 mm²Max. Stromaufnahme:4,6 ASchutzart: IP 54Aufnahmeleistung gesamt: 1,1 kWMax. Betriebsdruck :25 MPa (<strong>250</strong> bar)Hydrauliköl-Füllmenge :Max. Vibration an derSpritzpistole :Max. Schalldruckpegel :0,65 Literkleiner 2,5 m/s²74 dB (A)**Messort: Abstand 1m seitlich vom Gerät und 1,60m überdem Boden, 12 MPa (120bar) Betriebsdruck, schallharterBodenMax. Volumenstrom :2,2 l/minVolumenstrom bei 12 MPa(120 bar) mit Wasser : 1,8 l/minMax. zul. Temperatur desBeschichtungsstoffs : 43 °CMax. Viskosität :Leergewicht Pumpe :Hydrauliköl-Füllmenge :Max. Vibration an derSpritzpistole :Max. Schalldruckpegel :15.000 mPas28 kg0,65 Literkleiner 2,5 m/s²74 dB (A)**Messort: Abstand 1m seitlich vom Gerät und 1,60m überdem Boden, 12 MPa (120bar) Betriebsdruck, schallharterBoden9

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dInbetrIebnahme4.5 BeI eRStInBetRIeBnAHMeReInIGunG VOn kOnSeRVIeRunGSMIttelGerät mit Ansaugsystem1. Ansaugsystem in einen mit geeignetem Reinigungsmittelgefüllten Behälter eintauchen. (Empfehlung: Wasser)Gerät mit Oberbehälter2. Geeignetes Reinigungsmittel in den Oberbehälter einfüllen.(Empfehlung: Wasser)3. Gerät einschalten.4. Druckregulierknopf (1) bis zum Anschlag nach rechts drehen.5. Entlastungsventil (2) öffnen,Ventilstellung (Zirkulation).6. Abwarten bis am Rücklaufschlauch Reinigungsmittel austritt.7. Druckregulierknopf (1) ca. eine Umdrehung zurückdrehen.8. Entlastungsventil (2) schliessen,Ventilstellung (Spritzen), Druck wird im Hochdruckschlauchaufgebaut (sichtbar am Manometer (3)).9. Düse der Spritzpistole in einen offenen Sammelbehälterrichten und Abzugsbügel der Spritzpistole ziehen.10. Durch Drehen des Druckregulierknopfes (1) nach rechts,wird der Druck erhöht. Stellen Sie ca. 10 MPa am Manometerein.11. Reinigungsmittel aus dem Gerät für ca. 1-2 min (~5 Liter)in den offenen Sammelbehälter spritzen.4.6 GeRät (HydRAulIkSySteM) entFüFten,Wenn dAS GeRäuScH deS eInlASSVentIlSnIcHt zu HöRen ISt1. Gerät einschalten.2. Druckregulierknopf (1) drei umdrehungen nach linksdrehen.3. Entlastungsventil (2) öffnen,Ventilstellung (Zirkulation).Das Hydrauliksystem entlüftet sich. Gerät ein bis zwei Minuteneingeschaltet lassen.4. Druckregulierknopf (1) bis zum Anschlag nach rechts drehen.5. Ventildrücker (4) kurz betätigen.Geräusch des Einlassventils ist hörbar6. Wenn nicht, Punkt 2 bis 4 wiederholen.43124.7 GeRät MIt BeScHIcHtunGSStOFF In BetRIeBneHMenGerät mit Ansaugsystem1. Ansaugsystem in mit Beschichtungsstoff gefüllten Behältereintauchen.Gerät mit Oberbehälter2. Beschichtungsstoff in den Oberbehälter einfüllen.3. Einlassventildrücker (4) mehrmals drücken, um ein eventuellverklebtes Einlassventil zu lösen.4. Entlastungsventil (2) öffnen,Ventilstellung (Zirkulation).5. Gerät einschalten.6. Druckregulierknopf (1) bis zum Anschlag nach rechts drehen.Wenn das Geräusch der Ventile sich verändert, so ist dasGerät entlüftet und saugt Beschichtungsstoff an.7. Tritt Beschichtungsstoff aus dem Rücklaufschlauch aus,Druckregulierknopf (1) ca. eine Umdrehung zurückdrehen.8. Entlastungsventil (2) schliessen,Ventilstellung (Spritzen), Druck wird im Hochdruckschlauchaufgebaut (sichtbar am Manometer (3)).9. Spritzpistole abziehen und in einen offenen Sammelbehälterspritzen, um restliches Reinigungsmittel aus demGerät zu entfernen. Wenn Beschichtungsstoff aus derDüse austritt Spritzpistole schließen.10. Spritzpistole abziehen und den Spritzdruck durch Drehendes Druckregulierknopfes (1) einstellen.11. Das Gerät ist spritzbereit.11

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dgerätereInIgung8 GeRäteReInIGunGSauberkeit ist die sicherste Gewährleistung für einen störungsfreienBetrieb. Nach Beendigung der Spritzarbeiten Gerätreinigen. Auf keinen Fall dürfen Beschichtungsstoffreste imGerät antrocknen und sich festsetzen. Das zur Reinigung verwendeteReinigungsmittel (nur mit einem Flammpunkt über21 °C) muss dem Beschichtungsstoff entsprechen.• Spritzpistole sichern, siehe Betriebsanleitung der Spritzpistole.Düse und Düsenhalter demontieren und reinigen• Gerät mit Ansaugsystem1. Entlastungsventil öffnen,Ventilstellung (Zirkulation) und Gerät einschalten.2. Ansaugrohr aus dem Materialbehälter nehmen, dazu dasGerät bei starrem Ansaugrohr ankippen. Der Rücklaufschlauchverbleibt über dem Materialbehälter, bis kaumnoch Beschichtungsstoff austritt.3. Ansaugsystem in ein geeignetes Reinigungsmittel eintauchen.4. Druckregelventil zurückdrehen um einen minimalenSpritzdruck einzustellen.5. Entlastungsventil schliessen,Ventilstellung (Spritzen)6. Abzugsbügel an der Spritzpistole ziehen, um restlichenBeschichtungsstoff aus dem Hochdruckschlauch und derSpritzpistole in einen offenen Behälter pumpen (eventuellDruck am Druckregelventil langsam erhöhen um eine höhereMaterialförderung zu erhalten).Bei lösemittelhaltigen Beschichtungsstoffenmuss der Behälter geerdet werden.Vorsicht! Nicht in Behälter mit kleiner Öffnung(Spundloch) pumpen oder spritzen!Siehe Sicherheitsvorschriften.7. Entlastungsventil öffnen,Ventilstellung (Zirkulation)8. Geeignetes Reinigungsmittel einige Minuten im Kreislaufpumpen.bei starrem Ansaugsystem Pkt 9 bis 179. Spritzpistole am Ansaugrohr mit beiden beiliegendenSchlüsseln (22 mm) anschrauben.10. Geeignetes Reinigungsmittel etwa 1 Minute im Kreislaufpumpen.11. Abzugsbügel an der Spritzpistole ziehen und mit Klammerarretieren.12. Entlastungsventil schließen,Ventilstellung (Spritzen) .13. Ansaugrohr etwa 3 Minuten reinigen.14. Im Kreislauf spülen – Entlastungsventil öffnen,Ventilstellung (Zirkulation).15. Spritzpistole schließen.16. Bei Reinigung mit Wasser, den Vorgang etwa drei Minutenmit klarem Wasser wiederholen.17. Pistole vom Ansaugrohr abschrauben und Verschlussschraubeam Ansaugrohr montieren.Die Reinigungswirkung erhöht sich, wenndie Spritzpistole im Wechsel geöffnet undgeschlossen wird.18. Entlastungsventil schliessen,Ventilstellung (Spritzen)19. Restliches Reinigungsmittel in einen offenen Behälterpumpen, bis das Gerät leer ist.20. Gerät ausschalten.Bei wasserverdünnbaren Beschichtungsstoffenverbessert warmes Wasser die Reinigung.• Gerät mit Oberbehälter1. Entlastungsventil öffnen,Ventilstellung (Zirkulation), Gerät ist eingeschaltet.2. Druckregelventil zurückdrehen um einen minimalenSpritzdruck einzustellen.3. Entlastungsventil schliessen,Ventilstellung (Spritzen).4. Abzugsbügel an der Spritzpistole ziehen, um restlichenBeschichtungsstoff aus Oberbehälter, Hochdruckschlauchund Spritzpistole in einen offenen Behälter zu pumpen(eventuell Druck am Druckregelventil langsam erhöhenum eine höhere Materialförderung zu erhalten).13

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>gerätereInIgungBei lösemittelhaltigen Beschichtungsstoffenmuss der Behälter geerdet werden.Vorsicht! Nicht in Behälter mit kleiner Öffnung(Spundloch) pumpen oder spritzen!Siehe Sicherheitsvorschriften.8.2 AnSAuGFIlteRSaubere Filter gewährleisten stets maximaleFördermenge, konstanten Spritzdruck undeinwandfreies Funktionieren des Gerätes.5. In den Oberbehälter geeignetes Reinigungsmittel einfüllen.6. Entlastungsventil öffnen,Ventilstellung (Zirkulation).7. Geeignetes Reinigungsmittel einige Minuten im Kreislaufpumpen.bei Oberbehälter mit Reinigerring (topclean)Pkt. 8 bis128. Umschalter am Reinigerring in die horizontale Positionbringen.Reinigungsmittel verteilt sich auf dem Umfang des Oberbehältersund reinigt die Behälterwand. Dieser Vorgangbraucht je nach Verschmutzung einige Zeit, läuft jedochselbstätig ab.9. Umschalter am Reinigerring in die vertikale Position bringen,Reinigungsmittel läuft direkt in den Oberbehälter.10. Entlastungsventil schliessen,Ventilstellung (Spritzen).11. Restliches Reinigungsmittel in einen offenen Behälterpumpen, bis das Gerät leer ist.12. Entlastungsventil öffnen,Ventilstellung (Zirkulation).13. Gerät ausschalten.8.1 GeRäteReInIGunG VOn AuSSen14Umschalter am Reinigerring nie im Betriebmit Beschichtungsstoff in die horizontalePosition bringen, da die Verteilerbohrungenverstopften können.Die Reinigungswirkung wird so reduziertund der Reinigerring muss sich erst selbstreinigen bevor die volle Verteilung wiedermöglich ist.Zuerst Netzstecker aus der Steckdose ziehen.Kurzschlussgefahr durch eindringendes Wasser!Gerät niemals mit Hochdruck- oder Dampfhochdruckreinigerabspritzen.Hochdruckschlauch nicht in Lösemittel einlegen.Außenseite nur mit einem getränktenTuch abwischen.Gerät außen mit einem in geeigneten Reinigungsmittel getränktemTuch abwischen.starres AnsaugrohrGerät mit Ansaugsystem1. Filter (Pos. 1) vom Ansaugrohr abschrauben.2. Filter reinigen oder austauschen.Reinigung mit einem harten Pinsel und entsprechendemReinigungsmittel durchführen.Gerät mit Oberbehälter1. Mit Schraubendreher Schrauben (2) lösen2. Filterscheibe (1) mit einem Schraubendreher anhebenund herausnehmen3. Filterscheibe reinigen oder austauschenReinigung mit einem harten Pinsel und entsprechendemReinigungsmittel durchführen.8.3 HOcHdRuckFIlteR (zuBeHöR)1. Entlastungsventil öffnen,Ventilstellung (Zirkulation) - Gerät ausschalten2. Hochdruckfilter öffnen und Filtereinlage reinigen, dazu:3. Filtergehäuse (1) von Hand abschrauben.4. Filtereinsatz (2) herausnehmen und Stützfeder (3) herausziehen.5. Alle Teile mit entsprechendem Reinigungsmittel reinigen.Falls Druckluft vorhanden – Filtereinsatz und Stützfederdurchblasen.6. Bei der Montage des Filters auf den korrekten Sitz derStützscheibe (4) im Filtereinsatz achten und den O-Ringam Filtergehäuse auf Beschädigungen kontrollieren.7. Filtergehäuse bis auf Anschlag von Hand aufschrauben(eine hohe Anzugskraft erschwert nur eine spätere Demontage).215l Oberbehälter

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dgerätereInIgung / wartung9 WARtunG9.1 AllGeMeIne WARtunGNach den Richtlinien der Berufsgenossenschaftist auch für Flüssigkeitsstrahler einejährliche fachgerechte Prüfung vorgeschrieben- inklusive des Nachweises dafür.8.4 ReInIGunG deR AIRleSS-SPRItzPIStOle1. Airless-Spritzpistole bei niedrigem Betriebsdruck mit geeignetemReinigungsmittel durchspülen.2. Düse gründlich mit geeignetem Reinigungsmittel reinigen,so dass keine Beschichtungsstoffreste zurückbleiben.3. Airless-Sprizpistole außen gründlich reinigen.Die Wartung des Gerätes können Sie vomWagner-Service durchführen lassen. Mit Servicevertragund/oder Wartungspaketen könnenSie günstige Konditionen vereinbaren.Mindestprüfungen vor jeder Inbetriebnahme1. Hochdruckschlauch, Spritzpistole mit Drehgelenk undGeräteanschlussleitung mit Stecker auf Beschädigungprüfen.2. Ablesbarkeit des Manometers prüfen.Prüfungen in regelmäßigen Abständen1321. Einlass-, Auslass- und Entlastungsventil auf Verschleißprüfen, reinigen und Verschleißteile auswechseln.2. Filtereinsätze (Spritzpistole, Ansaugsystem) reinigen gegebenenfallsersetzen.9.2 HOcHdRuckScHlAucHHochdruckschlauch optisch auf eventuell vorhandene Einschnitteoder Ausbeulungen, insbesondere am Übergang indie Armatur, prüfen. Überwurfmuttern müssen sich frei drehenlassen. Die Leitfähigkeit von kleiner 1 Mega Ohm mussüber der gesamten Länge vorhanden sein.Alle elektrischen Prüfungen vom Wagner-Service durchführen lassen.einsteckfilter in der Airless-Spritzpistoledemontage1. Schutzbügel (1) kräftig nach vorne ziehen.2. Griff (2) aus dem Pistolengehäuse schrauben. Einsteckfilter(3) herausziehen.3. Verstopften oder defekten Einsteckfilter ersetzen.Bei alten Hochdruckschläuchen steigt dasRisiko von Beschädigungen.Wagner empfiehlt den Hochdruckschlauchnach 6 Jahren auszutauschen.Montage1. Einsteckfilter (3) mit dem längeren Konus in das Pistolengehäusestecken.2. Griff (2) in das Pistolengehäuse einschrauben und anziehen.3. Schutzbügel (1) einrasten.15

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>reparaturen am gerät10 RePARAtuRen AM GeRätGerät ausschalten.Vor allen Reparaturen – Netzstecker aus derSteckdose ziehen.10.1 eInlASSVentIldRückeR1. Einlassventildrücker mit Schlüssel (17mm) herausschrauben.2. Abstreifer (1) und O-Ring (2) austauschen.Montage1. Einlassventil (2) in das Drückergehäuse (1) einsetzen undmit Spange (3) sichern. Darauf achten, dass (schwarze)Dichtung (5) im Drückergehäuse montiert ist.2. Einheit aus Drückergehäuse und Einlassventil in die Farbstufeeinschrauben. Die gleiche (schwarze) Dichtung (6)muss in der Farbstufe montiert sein.3. Drückergehäuse mit Schlüssel (30mm) anziehen und mitdrei leichten Hammerschlägen auf das Schlüsselendefestziehen (entspricht ca. 90 Nm Anzugsmoment).2131524610.2 eInlASSVentIl1. Beiliegenden Schlüssel (30mm) am Drückergehäuse (1)ansetzen.2. Mit leichten Hammerschlägen auf das Schlüsselende dasDrückergehäuse (1) lösen.3. Drückergehäuse mit Einlassventil (2) aus der Farbstufe herausschrauben.4. Spange (3) mit beiliegendem Schraubendreher abziehen.5. Beiliegenden Schlüssel (30mm) am Einlassventil (2) ansetzen.Unter Drehen Einlassventil vorsichtig herausziehen.6. Ventilsitz (4) mit Reinigungsmittel und Pinsel reinigen (daraufachten, dass keine Pinselhaare zurückbleiben).7. Dichtungen (5, 6) reinigen und auf Beschädigungen prüfen,eventuell austauschen.8. Alle Ventilteile auf Beschädigung kontrollieren. Bei sichtbaremVerschleiß Einlassventil austauschen.10.3 AuSlASSVentIl1. Auslassventil mit Schlüssel (22mm) aus der Farbstufe herausschrauben.2. Vorsichtig Spange (1) mit beiliegendem Schraubendreherabziehen, Druckfeder (2) drückt Kugel (4) und Ventilsitz (5)heraus.3. Einzelteile reinigen oder austauschen.4. O-Ring (7) auf Beschädigung prüfen.5. Auf Einbaulage achten bei Montage von Federstützring(3) (wird in Druckfeder (2) eingeklipst), Auslass-Ventilsitz(5) und Dichtring (6), -> siehe Abbildung16

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>reparaturen am gerät11. Abdeckung (1) demontieren. (eventuell leicht mit einemSchraubendreher Abdeckung herausheben)2. Kabelverschraubung (2) lösen.3. Litzen in der Netzanschlussklemme (3) lösen.4. Geräteanschlussleitung austauschen.(Nur eine zugelassene Netzleitung der Bezeichnung H07-RNF mit spritzwasserdichtem Stecker darf verwendet werden)5. Grün/gelbe Litze an Anschluss PE montieren6. Abdeckung wieder mit Erdungsstecker verbinden undsorgfältig montieren (Achtung! kein Kabel einklemmen!).1345223Vor der Montage der neuen Membrane, die Einlage sowie gerillteFläche am Druckeinsatz (2) und der Farbstufe (3) reinigenund eventuell vorhandenes Öl abwischen.Montage erfolgt in umgekehrter Reihenfolge1. Zuerst alle Sechskantschrauben (1) über Kreuz mit 30 Nmdann über Kreuz mit 70 Nm anziehen.2. Vor der Inbetriebnahme dass Druckregelventil in geöffneterStellung etwa 2 min bei laufendem Motor belassen(Entlüftung des Gerätes), erst dann schließen, bis das Geräuschdes Einlassventils zu hören ist.10.7 GeRäteAnScHluSSleItunG AuStAuScHenGerät ausschalten.Vor allen Reparaturen – Netzstecker aus derSteckdose ziehen.610.8 tyPIScHe VeRScHleISSteIleTrotz Verwendung hochwertiger Materialien ist durch die starkabrasive Wirkung der Farben mit Verschleiß an folgenden Teilenzu rechnen:einlassventil (Ersatzteil Bestell-Nr: 0344700)Austausch siehe Punkt 10.2(Ausfall bemerkbar durch Leistungsverlust und/oderschlechtes bzw. kein Ansaugen - eine gründliche Reinigungkann auch auch schon zu einer Verbesserung führen)Auslassventil (Ersatzteil Bestell-Nr: 0341702)Austausch siehe Punkt 10.3(Ausfall bemerkbar durch Leistungsverlust und/oderschlechtes Ansaugen) Das Auslassventil hält erfahrungsgemäßdeutlich länger als das Einlassventil. Eventuell ist hiereine gründliche Reinigung hilfreich.entlastungsventil (Ersatzteil Bestell-Nr: 0168 248)Austausch siehe Punkt 10.5(Ausfall ist bemerkbar durch Leistungsverlust und am Rücklaufschlauchkommt Material trotz Spritzstellung)Dies ist ein relativ seltenes Verschleißteil.18

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dreparaturen am gerät10.9 ScHAltPlAn19

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>reparaturen am gerät10.10 HIlFe BeI StöRunGenart der störung was noch? möglIche ursache massnahmen zur behebung der störungGerät läuft Motorschutzschalter läßt sich Keine Spannung vorhandenSpannungsversorgung prüfennicht annicht einschaltenGerätesicherung hat angesprochenMotor abkühlen lassenGerät saugtnicht anGerät erzeugtkeinen DruckLuftblasen treten aus demRücklaufschlauch ausKeine Luftblasen treten amRücklaufschlauch ausGerät saugt NebenluftEinlassventil verklebtEinlass- Auslassventil verschmutzt/Fremdkörper (z.B. Faden)eingesogen / verschlissenDruckregelventil ganz zurückgedrehtKontrollieren Sie: Ansaugsystem fest angezogen?Reinigungsstutzen am starren Ansaugrohrdicht verschraubt?Einlassventildrücker undicht? -> Abstreiferund O-Ring tauschen (-> siehe Pkt.10.1)Drücken Sie den Einlassventildrücker mehrmalsvon Hand bis zum AnschlagDemontieren Sie die Ventile und reinigen Siesie (-> siehe Pkt.10.2/10.3) / verschlissenenTeile ersetzenDrehen Sie das Druckregelventil bis zum Anschlagnach rechts.Gerät hat angesaugt Luft im Ölkreislauf Ölkreislauf im Gerät entlüften, dazu Druckregelventilganz nach links drehen (bis zumÜberdrehen)und ca. 2-3 min laufen lassen,danach Druckregelventil nach rechts drehenund Spritzdruck einstellen (Vorgang evtl.mehrmals wiederholen). Vorgang wird beivertikaler Geräteaufstellung begünstigt.Gerät ist auf Druckgekommen, jedoch beimSpritzen bricht der Druckauch am Manometer zusammenGerät ist auf Druck gekommen,jedoch beim Spritzenbricht der Spritzstrahl zusammen,Manometer zeigt dennochhohen Druck anGerät erzeugt nicht den max.möglichen Druck, am Rücklaufschlauchtritt trotz SpritzstellungFarbe ausAnsaugfilter verstopftFarbe in diesem Zustandnicht verarbeitbar, dieFarbe verklebt durch ihreEigenschaften die Ventile(Einlassventil) und die Förderleistungist zu geringverstopfte Filter lassen zuwenig Farbe durchDüse verstopftEntlastungsventil defektKontrollieren Sie den Ansaugfilter / evtl. reinigen/ ersetzenFarbe verdünnen(Hochdruckfilter wenn vorhanden), Pistolenfilterkontrollieren / reinigenDüse reinigenEntlastungsventil reinigen bzw. austauschen(-> siehe Pkt. 10.5)20

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dersatzteIle und zubehör11 eRSAtzeIle und zuBeHöR11.1 zuBeHöR FüR FInISH <strong>270</strong> / <strong>250</strong>915102611 123713144815zubehör:pos. benennung bestell-nr.1 Spritzpistole AG-14(Edelstahlausführung)Spritzpistole AG-080502 1660296 388(Aluminiumausführung)2 AirCoat Spritzpistole AC 4600 (blau) 0394 1563 Doppelschlauch 9984 564HD-Schlauch DN-3; 7,5m 9984 5834 AirCoat-Regler Anbausatz 0252 9105 AuslegerpistoleLänge 120 cm; G-Gewinde 7/8“Länge 120 cm; F-Gewinde 11/16“Länge 200 cm; G-Gewinde 7/8“Länge 200 cm; F-Gewinde 11/16“0296 4410296 4430296 4420296 4446 Inline Roller 0345 0107 Oberbehälter 5l 0341 2658 Oberbehälterreiniger TopClean 0340 930pos. benennung bestell-nr.9 DüsenverlängerungLänge 15 cmLänge 30 cmLänge 45 cmLänge 60 cm10 Düsenverlängerung mitSchwenkbarem KniegelenkLänge 100 cmLänge 200 cmLänge 300 cm11 Ansaugsystem (flexibel)für Dispersionen12 Reinigungsbehälter mitHalter (nur für F<strong>250</strong>)0556 0510556 0520556 0530556 0540096 0150096 0160096 0170034 6300055 5530252 26413 Ansaugsystem (starr) für Dispersionen 0341 26414 Filterbeutel, Maschenweite 0,3 mm 0097 53115 PumpRunner (nur für F<strong>270</strong>) 2306 98721

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>ersatzteIle und zubehör11.2 eRSAtzteIllISte PuMPenkOPFpos. bestell-nr benennung1 0252 290 Farbstufe2 0252 442 Druckeinsatz D18 (<strong>Finish</strong> <strong>270</strong>)2 0252 443 Druckeinsatz D16,5 (<strong>Finish</strong> <strong>250</strong>)3 0252 440 Kolben D18 (<strong>Finish</strong> <strong>270</strong>)3 0252 441 Kolben D16,5 (<strong>Finish</strong> <strong>250</strong>)4 0187 308 Federteller5 9922 516 Sicherungsring 12x16 0005 311 Druckfeder7 3050 916 O-Ring 25x38 0252 289 Membrane mit Einlage9 9971 395 O-Ring 10x1,2510 0169 248 Entlastungsventil (Pos. 9,10)11 0341 702 Auslassventil, Service Set12 0252 469 Auslassventilgehäuse0252 470 Anschlag (zu Pos.12 mitbestellen)13 0344 700 Einlassventil14 0341 331 Dichtring (2x)15 0252 279 Einlassventildrückergehäuse16 0341 336 Spange17 0340 339 Einlauf18 9990 865 Staubschutzkappe M36x219 0341 241 Einlassventildrücker (Pos.19, 20, 21)20 0341 316 Abstreifer21 9971 486 O-Ring 4x2 (FFPM)22 0047 432 Doppelnippel 1/4“ NPS/M16x1,523 9970103 Dichtring24 0252 475 Manometer25 0252 478 Tülle26 9970 218 Dichtring27 0252 295 Saugleitung28 0252 294 Reguliereinheit (Pos. 28, 29)*29 9971 365 O-Ring 9,25x1,78*30 0010 861 Druckfeder*31 0010 859 Anschlaghülse*32 0010 858 Klammer*33 0158 <strong>250</strong> Druckregulierknopf*34 9951 072 Kappe35 0252 493 Plakette36 0158 383 Schild Wagner37 9993 105 Schlauchtülle M538 3051 678 O-Ring 9x339 0252 316 Rücklaufleitung40 9900 217 Sechskantschraube M12x90 (4)41 9906 035 Zylinderschraube M12x50 (2)42 9920 204 Scheibe 13 (6)* bei Austausch ist der Betriebsdruck vom Kundendienst neueinzustellenersatzteilbild Pumpenkopf22

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dersatzteIle und zubehör11.3 eRSAtzteIllISte PuMPen-AGGReGAtpos. bestell-nr benennung1 0252 280 Motor kpl. (Pos. 1 bis 10)3 3057 379 O-Ring 30x2,54 0252 429 Innenring5 9922 603 Sicherungsring 52x26 0252 428 Wellendichtring7 0252 430 Nadellager8 0252 450 Gehäuse9 0252 432 Lüfterrad10 0252 433 Lüfterhaube11 0340 354 Formschaumdichtung12 0252 435 Lüftergitter13 9903 348 Sechskant-Bohrschraube (8)14 9971 536 Dichtscheibe (4)15 9900 248 Skt.-Schraube m. Bund M4x12 (13)16 9900 313 Zylinderschraube M8x25 (2)17 9920 102 Scheibe 8,4 (2)18 9900 249 Skt.-Schraube m. Bund M5x12 (4)19 9904 306 Verschlussschraube20 9970 127 Dichtring21 0252 453 Ölverschluss-Schraube22 9971 146 O-Ring23 0252 452 Ölmess-Stab24 0252 351 Frontdeckel25 0252 305 Dichtung26 9960 429 Stützrolle27 0252 394 Dichtung28 9953 696 Motorschutzschalter29 0252 434 Klemmkasten30 0252 500 Typenschild F<strong>270</strong> (links)0252 501 Typenschild F<strong>270</strong> (rechts)0252 502 Typenschild F<strong>250</strong> (links)0252 503 Typenschild F<strong>250</strong> (rechts)31 9952 876 Kondensator 35µF32 0252 485GeräteanschlussleitungH07RN-F3G1,5 4m lang33 9952 685 Kabelverschraubung M20x1,534 9952 686 Sechskantmutter M20x1,535 9990 571 Abdeckung (2)36 9950 244 Klemmleiste37 0252 293 Abdeckung38 0252 436 Grundblech23

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>ersatzteIle und zubehörersatzteilbild Pumpenaggregat24

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dersatzteIle und zubehör11.4 eRSAtzteIllISte HOcHdRuckFIlteR(zuBeHöR)pos. bestell-nr benennung1 0097 123 Hochdruckfilter HF- 01 kpl.2 0097 301 Filterblock3 0097 302 Filtergehäuse4 0097 306 Hohlschraube5 0097 304 Dichtring6 9970 110 Dichtring7 9974 027 O-Ring 30x2 (PTFE)8 9971 401 O-Ring 16x2 (PTFE)9 0508 749 Stützfeder10 0508 603 Stützscheibe110508 7480508 4500508 44912 9994 245 DruckfederFiltereinsatz 60 MaschenOptional:Filtereinsatz 100 MaschenFiltereinsatz 30 Maschen11.5 eRSAtzteIllISte WAGenpos. bestell-nr benennung1 0252 291 Wagen kpl. (für F-<strong>270</strong>)2 9994 961 Rad (2)3 9994 950 Radkappe (2)4 0252 455 Miniraster (4)5 0252 454 Distanzring (2)6 9910 106 Sechskantmutter M5 (4)7 0252 464 Schloss (2)8 9900 142 Sechskantschraube M5x12 (4)9 9990 861 Lamellenstopfen (6)10 9990 866 Gummikappe (4)ersatzteilbild Hochdruckfilterersatzteilbild Wagen F-<strong>270</strong>25

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>ersatzteIle und zubehörpos. bestell-nr benennung1 0252 292 Wagen kpl. (für F-<strong>250</strong>)2 9994 961 Rad (2)3 9994 950 Radkappe (2)4 0252 455 Miniraster (4)5 9990 861 Lamellenstopfen (2)6 9990 866 Gummikappe (2)11.6 eRSAtzteIllISte AnSAuGSySteMpos. bestell-nr benennung1 0341 264 Ansaugsystem kpl.20344 3410<strong>250</strong> 245Filter, Maschenweite 1 mmOptional:Filter, Maschenweite 0,8 mm3 0341 275 Rücklaufrohr4 0341 260Verschlussmutter mit Kette und Klammer5 0341 367 Dichtung4532ersatzteilbild Wagen F-<strong>250</strong>ersatzteilbild Ansaugsystem26

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>dersatzteIle und zubehör11.7 eRSAtzteIllISte OBeRBeHälteRpos. bestell-nr benennung- 0341 265 Oberbehälter 5l, kpl.1 0340 901 Deckel20037 6070003 756Filterscheibe, Maschenweite 0,8 mmOptional:Filterscheibe, Maschenweite 0,4 mm3 9902 306 Kombi-Blechschraube 3,9x13 (2)4 0340 904 Oberbehälter5 0340 908 Rücklaufrohr11.8 eRSAtzteIllISte OBeRBeHälteR MIt tOPcleAnpos. bestell-nr benennung- 0341 268 Oberbehälter mit TopClean, kpl.1 0340 904Oberbehälter 5l(Filterscheibe... siehe 11.7)2 0340 901 Deckel3 0340 271 Reinigerring TopClean, kpl.4 0340 <strong>270</strong> Rücklaufrohr5 0340 499 Verschraubung6 0340 466 Verteilerring7 0340 500 Drehschieber8 9971 486 O-Ring 4x2 (FFPM)1243578426351ersatzteilbild Oberbehälterersatzteilbild Oberbehälter mit topclean27

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>servIcenetz In deutschlandSeRVIcenetz In deutScHlAndBerlinJ. Wagner GmbHService-StützpunktFlottenstraße 28–4213407 BerlinTel. 0 30/ 41 10 93 86Telefax 0 30 / 41 10 93 87GrünstadtJ. Wagner GmbHService-StützpunktDieselstraße 167269 GrünstadtTel. 0 63 59/ 87 27 55 0Telefax 0 63 59/ 80 74 80RatingenJ. Wagner GmbHService-StützpunktSiemensstraße 6-1040885 RatingenTel. 0 21 02 / 3 10 37Telefax 0 21 02 / 3 43 95StuttgartJ. Wagner GmbHService-StützpunktIn der Steige 6/172564 NeckartenzlingenTel. 0 71 27 / 30 74Telefax 0 71 27 / 30 75MünchenJahnke GmbHHochstraße 782024 TaufkirchenTel. 0 89 /6 14 00 22Telefax 0 89 / 6 14 04 33email: info@airless.dewww.airless.denürnbergGrimmer GmbHStarenweg 2891126 SchwabachTel. 0 91 22 / 7 94 73Telefax 0 91 22 / 7 94 75 0email: info@grimmer-sc.dewww.grimmer-sc.deMarkdorf – zentraleJ. <strong>WAGNER</strong> GmbHOtto-Lilienthal-Straße 1888677 MarkdorfPostfach 11 2088669 MarkdorfTel. 0 75 44 / 505-0Telefax 0 75 44 / 505-1200www.wagner-group.comkundenzentrumTel. 0 75 44 / 505-1664Telefax 0 75 44 / 505-1155email: kundenzentrum@wagner-group.comtechnischer ServiceTel. 0180 5 59 24 637(14 Cent/Minute aus dem deutschenFestnetz, Mobilfunk max. 42 Cent/Min)Heidersdorf in SachsenJ. Wagner GmbHService-StützpunktOlbernhauer Straße 1109526 HeidersdorfTel. 03 73 61 / 1 57 07Telefax 03 73 61 / 1 57 08WAGneR kOntAktnetz deutScHlAnd, IM InteRnet zu FInden unteR: WWW.WAGneR-GROuP.cOM/PROFI28

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>Zeigen sich innerhalb der Garantiezeit Fehler in Material, Verdprüfung des gerätes / hInweIs zur produkthaftung / entsorgungshInweIs / garantIeerklärungPRüFunG deS GeRäteSAus Gründen der Sicherheit empfehlen wir das Gerät bei Bedarf,jedoch mindestens alle 12 Monate, durch Sachkundigedaraufhin zu prüfen, ob ein sicherer Betrieb weiterhin gewährleistetist.Bei stillgelegten Geräten kann die Prüfung bis zur nächstenInbetriebnahme hinausgeschoben werden.Zusätzlich sind auch alle (eventuell abweichende) nationalenPrüfungs- und Wartungsvorschriften zu beachten.Bei Fragen wenden Sie sich bitte an die Kundendienststellender Firma Wagner.WIcHtIGeR HInWeIS zuR PROduktHAFtunGNach dem seit 01.10.1990 geltenden Produkthaftungsgesetzhaftet der Hersteller für sein Produkt bei Produktfehlern uneingeschränktnur dann, wenn alle Teile vom Hersteller stammenoder von diesem freigegeben wurden, die Geräte sachgemäßmontiert und betrieben werden. Bei Verwendung vonfremdem Zubehör und Ersatzteilen kann die Haftung ganzoder teilweise entfallen, wenn die Verwendung des fremdenZubehörs oder der fremden Ersatzteile zu einem Produktfehlerführt. In extremen Fällen kann von den zuständigen Behörden(Berufsgenossenschaft und Gewerbeaufsichtsamt) derGebrauch des gesamten Geräts untersagt werden.Mit original <strong>WAGNER</strong> Zubehör und Ersatzteilen haben Sie dieGewähr, dass alle Sicherheitsvorschriften erfüllt sind.entSORGunGSHInWeISGemäß der europäischen Richtlinie 2002/96/EG zur Entsorgungvon Elektro- Altgeräten, und deren Umsetzung in nationalesRecht, ist dieses Produkt nicht über den Hausmüll zuentsorgen, sondern muss der umweltgerechten Wiederverwertungzugeführt werden!Ihr Wagner - Altgerät wird von uns, bzw. unseren Handelsvertretungenzurückgenommen und für Sie umweltgerechtentsorgt. Wenden Sie sich in diesem Fall an einen unsererService-Stützpunkte, bzw. Handelsvertretungen oder direktan uns.GARAntIeeRkläRunG(Stand 01.02.2009)1. GarantieumfangAlle Wagner Profi-Farbauftragsgeräte (im folgenden Produktegenannt) werden sorgfältig geprüft, getestet undunterliegen den strengen Kontrollen der Wagner Qualitätssicherung.Wagner gibt daher ausschließlich dem gewerblichenoder beruflichen Verwender, der das Produkt im autorisiertenFachhandel erworben hat (im folgenden „Kunde“genannt), eine erweiterte Garantie für die im Internet unterwww.wagner-group.com/profi-guarantee aufgeführten Produkte.Die Mängelhaftungsansprüche des Käufers aus dem Kaufvertragmit dem Verkäufer sowie gesetzliche Rechte werdendurch diese Garantie nicht eingeschränkt.Wir leisten Garantie in der Form, dass nach unserer Entscheidungdas Produkt oder Einzelteile hiervon ausgetauscht oderrepariert werden oder das Gerät gegen Erstattung des Kaufpreiseszurückgenommen wird. Die Kosten für Material undArbeitszeit werden von uns getragen. Ersetzte Produkte oderTeile gehen in unser Eigentum über.2. Garantiezeit und RegistrierungDie Garantiezeit beträgt 36 Monate, bei industriellem Gebrauchoder gleichzusetzender Beanspruchung wie insbesondereSchichtbetrieb oder bei Vermietung 12 Monate.Für Benzin und Luft betriebene Antriebe gewähren wir ebenso12 Monate.Die Garantiezeit beginnt mit dem Tag der Lieferung durch denautorisierten Fachhandel. Maßgebend ist das Datum auf demOriginal-Kaufbeleg.Für alle ab 01.02.2009 beim autorisierten Fachhandel gekauftenProdukte verlängert sich die Garantiezeit um 24 Monate,wenn der Käufer diese Geräte innerhalb von 4 Wochen nachdem Tag der Lieferung durch den autorisierten Fachhandelentsprechend den nachfolgenden Bestimmungen registriert.Die Registrierung erfolgt im Internet unterwww.wagner-group.com/profi-guarantee.Als Bestätigung gilt das Garantiezertifikat, sowie der Original-Kaufbeleg, aus dem das Datum des Kaufes hervorgeht. EineRegistrierung ist nur dann möglich, wenn der Käufer sich mitder Speicherung seiner dort einzugebenden Daten einverstandenerklärt.Durch Garantieleistungen wird die Garantiefrist für das Produktweder verlängert noch erneuert.Nach Ablauf der jeweiligen Garantiezeit können Ansprüchegegen und aus der Garantie nicht mehr geltend gemacht werden.3. Abwicklung29

d<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>garantIeerklärungarbeitung oder Leistung des Geräts, so sind Garantieansprücheunverzüglich, spätestens jedoch in einer Frist von 2 Wochengeltend zu machen.Zur Entgegennahme von Garantieansprüchen ist der autorisierteFachhändler, welcher das Gerät ausgeliefert hat, berechtigt.Die Garantieansprüche können auch bei unseren,in der Bedienungsanleitung genannten, Servicedienststellengeltend gemacht werden. Das Produkt muss zusammen mitdem Original-Kaufbeleg, der die Angabe des Kaufdatumsund der Produktbezeichnung enthalten muss, frei eingesandtoder vorgelegt werden. Zur Inanspruchnahme der Garantieverlängerungmuss zusätzlich das Garantiezertifikat beigefügtwerden.Die Kosten sowie das Risiko eines Verlustes oder einer Beschädigungdes Produkts auf dem Weg zu oder von der Stelle, welchedie Garantieansprüche entgegennimmt oder das instandgesetzte Produkt wieder ausliefert, trägt der Kunde.4. Ausschluss der GarantieGarantieansprüche können nicht berücksichtigt werden-für Teile, die einem gebrauchsbedingten oder sonstigen,natürlichen Verschleiß unterliegen, sowie Mängel am Produkt,die auf einen gebrauchsbedingten oder sonstigen natürlichenVerschleiß zurückzuführen sind. Hierzu zählen insbesondereKabel, Ventile, Packungen, Düsen, Zylinder, Kolben, Mediumführende Gehäuseteile, Filter, Schläuche, Dichtungen, Rotoren,Statoren, etc.. Schäden durch Verschleiß werden insbesondereverursacht durch schmirgeln-de Beschichtungsstoffe, wiebeispielsweise Dispersionen, Putze, Spachtel, Kleber, Glasuren,Quarzgrund.-bei Fehlern an Geräten, die auf Nichtbeachtung vonBedienungshinweisen, ungeeignete oder unsachgemäßeVerwendung, fehlerhafte Montage, bzw. Inbetriebsetzungdurch den Käufer oder durch Dritte, nicht bestimmungsgemäßenGebrauch, anomale Umweltbedingungen,ungeeignete Beschichtungsstoffe, chemische,elektrochemische oder elektrische Einflüsse, sachfremdeBetriebsbedingungen, Betrieb mit falscher Netzspannung/-Frequenz, Überlastung oder mangelnde Wartung oder Pflegebzw. Reinigung zurückzuführen sind.-bei Fehlern am Gerät, die durch Verwendung von Zubehör-,Ergänzungs- oder Ersatzteilen verursacht wurden, die keineWagner-Originalteile sind.-bei Produkten, an denen Veränderungen oder Ergänzungenvorgenommen wurden.-bei Produkten mit entfernter oder unlesbar gemachterSeriennummer-bei Produkten, an denen von nicht autorisierten PersonenReparaturversuche durchgeführt wurden.-bei Produkten mit geringfügigen Abweichungen von der Soll-Beschaffenheit, die für Wert und Gebrauchstauglichkeit desGeräts unerheblich sind.-bei Produkten, die teilweise oder komplett zerlegt wordensind.5. ergänzende RegelungenObige Garantien gelten ausschließlich für Produkte, die in derEU, GUS, Australien vom autorisierten Fachhandel gekauftund innerhalb des Bezugslandes verwendet werden.Ergibt die Prüfung, dass kein Garantiefall vorliegt, so geht dieReparatur zu Lasten des Käufers.Die vorstehenden Bestimmungen regeln das Rechtsverhältniszu uns abschließend. Weitergehende Ansprüche, insbesonderefür Schäden und Verluste gleich welcher Art, die durchdas Produkt oder dessen Gebrauch entstehen, sind außer imAnwendungsbereich des Produkthaftungsgesetzes ausgeschlossen.Mängelhaftungsansprüche gegen den Fachhändler bleibenunberührt.Für diese Garantie gilt deutsches Recht Die Vertragssprache istdeutsch. Im Fall, dass die Bedeutung des deutschen und einesausländischen Textes dieser Garantie voneinander abweichen,ist die Bedeutung des deutschen Textes vorrangig.J. Wagner GmbHDivision Professional <strong>Finish</strong>ingOtto Lilienthal Strasse 1888677 MarkdorfBundesrepublik DeutschlandÄnderungen vorbehalten · Printed in Germany30

WARNING!Attention, danger of injury by injection!Airless units develop extremely high spray pressures.1Never bring fingers, hands or other body parts into contact with the spray jet!Never point the spray gun at yourself, other persons or animals.Never use the spray gun without spray jet safety guard.23Do not treat a spray injury as a harmless cut. In case of injury to the skin by coating materialor solvents, consult a doctor for quick and correct treatment. Inform the doctor about thecoating material or solvent used.The following points are to be observed in accordance with the operating manualbefore every start-up:1. Faulty units may not be used.2. Secure a Wagner spray gun with the securing lever at the trigger guard.3. Ensure earthing.4. Check the permissible operating pressure of the high-pressure hose and spray gun.5. Check all the connecting parts for leaks.Instructions for regular cleaning and maintenance of the unit are to be observedstrictly.Observe the following rules before any work on the unit and at every workingbreak:1. Relieve the pressure from the spray gun and high-pressure hose.2. Secure a Wagner spray gun with the securing lever at the trigger guard3. Switch the unit off.Ensure safety!31

GB<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>ContentsContents1 SAfETy REGulATIONS fOR AIRlESS SpRAyING 331.1 Flash point _________________________________ 331.2 Explosion protection _________________________ 331.3 Danger of explosion and fire from sources ofignition during spraying work _________________ 331.4 Danger of injury from the spray jet _____________ 331.5 Secure spray gun against unintended operation __ 331.6 Recoil of spray gun __________________________ 331.7 Breathing equipment as protection againstsolvent vapors ______________________________ 331.8 Prevention of occupational illnesses ____________ 331.9 Max. operating pressure ______________________ 341.10 High-pressure hose _________________________ 341.11 Electrostatic charging(formation of sparks or flames) ________________ 341.12 Use of units on building sites and workshops _____ 341.13 Ventilation when spraying in rooms ____________ 341.14 Suction installations _________________________ 341.15 Earthing of the object ________________________ 341.16 Cleaning the unit with solvents ________________ 341.17 Cleaning the unit ___________________________ 341.18 Work or repairs at the electrical equipment ______ 341.19 Work at electrical components _________________ 341.20 Setup on an uneven surface ___________________ 352 GENERAl vIEW Of ApplICATION ____________ 352.1 Application ________________________________ 352.2 Coating material ____________________________ 352.2.1 Coating materials with sharp-edged additionalmaterials __________________________________ 352.2.2 Filtering ___________________________________ 353. DESCRIpTION Of uNIT _____________________ 363.1 Airless process ______________________________ 363.2 Functioning of the unit _______________________ 363.3 Explanatory diagram _________________________ 373.4 Transportation ______________________________ 373.5 Trolley backfitting (only <strong>Finish</strong> <strong>270</strong>) _____________ 373.6 Technical data <strong>Finish</strong> <strong>250</strong> _____________________ 383.7 Technical data <strong>Finish</strong> <strong>270</strong> _____________________ 384 STARTup _________________________________ 394.1 Unit with suction system _____________________ 394.2 unit with upper hopper (5 litres) _______________ 394.3 high pressure hose and spray gun ______________ 394.4 Connection to the mains network ______________ 394.5 Cleaning preserving agent when starting-up ofoperation initially ___________________________ 404.6 Ventilate unit (hydraulic system) if the sound ofinlet valve is not audible ______________________ 404.7 Taking the unit into operation withcoating material ____________________________ 405 SpRAyING TEChNOlOGy ___________________ 416 hANDlING ThE hIGh-pRESSuRE hOSE _______ 417 INTERRupTION Of WORk ___________________ 418 ClEANING ThE uNIT _______________________ 428.1 Cleaning the unit from the outside _____________ 438.2 Suction filter _______________________________ 438.3 High-pressure filter __________________________ 438.4 Cleaning the Airless spray gun _________________ 449 SERvICING ________________________________ 449.1 General servicing ___________________________ 449.2 High-pressure hose __________________________ 4410 REpAIRS AT ThE uNIT ______________________ 4510.1 Inlet valve Pusher ___________________________ 4510.2 Inlet valve _________________________________ 4510.3 Outlet valve ________________________________ 4510.4 Pressure control valve ________________________ 4610.5 Relief valve ________________________________ 4610.6 Replacing the diaphragm _____________________ 4610.7 Replacing the power cable ___________________ 4710.8 Typical wear parts ___________________________ 4710.9 Connection diagram _________________________ 4810.10 Remedy in case of faults ______________________ 4911 SpARE pARTS AND ACCESSORIES ____________ 5011.1 <strong>Finish</strong> <strong>270</strong> / <strong>250</strong> accessories ___________________ 5011.2 Spare parts list Pump head ___________________ 5111.3 Spare parts list Pump-Aggregate ______________ 5211.4 Spare parts list high-pressure filter _____________ 5311.5 Spare parts List Trolley _______________________ 5411.6 Spare parts list suction system (rigid) ___________ 5511.7 Spare parts list hopper 5l _____________________ 5611.8 Spare parts list hopper with TopClean ___________ 56Testing of the unit ________________________________ 57Important information on product liability_____________ 57Note on disposal __________________________________ 57Guarantee declaration _____________________________ 57CE - declaration__________________________________ 118European service network _________________________ 12032

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>GBsafety regulations1 SAfETy REGulATIONS fORAIRlESS SpRAyINGAll local safety regulations in force must be observed.The following sources are just a sample of those containingsafety requirements for Airless spraying.a) The European Standard „Spray equipment for coating materials– safety regulations „ (EN 1953: 1998).The following safety regulations are to be observed in orderto ensure safe handling of the Airless high-pressure sprayingunit.1.1 flASh pOINTOnly spray coating materials with a flash pointof 21 °C or higher.The flash point is the lowest temperature atwhich vapors develop from the coating material.These vapors are sufficient to form aninflammable mixture over the air above thecoating material.1.2 ExplOSION pROTECTIONDo not use the unit in work places which arecovered by the explosion protection regulations.The unit is not designed to be explosion protected.1.3 DANGER Of ExplOSION AND fIRE fROmSOuRCES Of IGNITION DuRING SpRAyINGWORkThere must be no sources of ignition such as,for example, open fires, lit cigarettes, cigars ortobacco pipes, sparks, glowing wires, hot surfaces,etc. in the vicinity.1.4 DANGER Of INjuRy fROm ThE SpRAy jETAttention, danger of injury by injection!Never point the spray gun at yourself, otherpersons or animals.Never use the spray gun without spray jetsafety guard.The spray jet must not come into contactwith any part of the body.In working with Airless spray guns, the highspray pressures arising can cause very dangerousinjuries. If contact is made with thespray jet, coating material can be injectedinto the skin. Do not treat a spray injury as aharmless cut. In case of injury to the skin bycoating material or solvents, consult a doctorfor quick and correct treatment. Inform thedoctor about the coating material or solventused.1.5 SECuRE SpRAy GuN AGAINST uNINTENDEDOpERATIONAlways secure the spray gun when mounting or dismountingthe tip and in case of interruption to work.1.6 RECOIl Of SpRAy GuNWhen using a high operating pressure, pullingthe trigger guard can effect a recoil force upto 15 N.If you are not prepared for this, your hand canbe thrust backwards or your balance lost. Thiscan lead to injury.1.7 BREAThING EquIpmENT AS pROTECTIONAGAINST SOlvENT vApORSWear breathing equipment during spraying work.A breathing mask is to be made available to the user.1.8 pREvENTION Of OCCupATIONAl IllNESSESProtective clothing, gloves and possibly skin protection creamare necessary for the protection of the skin.Observe the regulations of the manufacturer concerning coatingmaterials, solvents and cleaning agents in preparation,processing and cleaning units.33

GB<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>safety regulations1.9 mAx. OpERATING pRESSuREThe permissible operating pressure for the spray gun, spraygun accessories, unit accessories and high-pressure hosemust not fall short of the maximum operating pressure of 25MPa (<strong>250</strong> bar or 3625 psi).1.12 uSE Of uNITS ON BuIlDING SITES ANDWORkShOpSThe unit may only be connected to the mains network via aspecial feeding point with a residual-current device with INF≤ 30 mA.1.10 hIGh-pRESSuRE hOSEAttention, danger of injury by injection! Wearand tear and kinks as well as usage that is notappropriate to the purpose of the device cancause leakages to form in the high-pressurehose. Liquid can be injected into the skinthrough a leakage.• High-pressure hoses must be checked thoroughly beforethey are used.• Replace any damaged high-pressure hose immediately.• Never repair defective high-pressure hoses yourself!• Avoid sharp bends and folds: the smallest bending radiusis about 20 cm.• Do not drive over the high-pressure hose. Protect againstsharp objects and edges.• Never pull on the high-pressure hose to move the device.• Do not twist the high-pressure hose.• Do not put the high-pressure hose into solvents. Use onlya wet cloth to wipe down the outside of the hose.• Lay the high-pressure hose in such a way as to ensure thatit cannot be tripped over.Only use <strong>WAGNER</strong> original-high-pressurehoses in order to ensure functionality, safetyand durability.1.11 ElECTROSTATIC ChARGING (fORmATION OfSpARkS OR flAmES)Electrostatic charging of the unit may occurduring spraying due to the flow speed ofthe coating material. These can cause sparksand flames upon discharge. The unit musttherefore always be earthed via the electricalsystem. The unit must be connected to anappropriately-grounded safety outlet.An electrostatic charging of spray guns and the high-pressurehose is discharged through the high-pressure hose. For thisreason the electric resistance between the connections of thehigh-pressure hose must be equal to or lower than 1 MΩ.1.13 vENTIlATION WhEN SpRAyING IN ROOmSAdequate ventilation to ensure removal of the solvent vaporshas to be ensured.1.14 SuCTION INSTAllATIONSThe are to be provided by the unit user in accordance with thecorresponding local regulations.1.15 EARThING Of ThE OBjECTThe object to be coated must be earthed.(Building walls are usually earthed naturally)1.16 ClEANING ThE uNIT WITh SOlvENTSWhen cleaning the unit with solvents, thesolvent should never be sprayed or pumpedback into a container with a small opening(bunghole). An explosive gas/air mixture canarise. The container must be earthed.1.17 ClEANING ThE uNITDanger of short-circuits caused by water ingression!Never spray down the unit with high-pressureor high-pressure steam cleaners.1.18 WORk OR REpAIRS AT ThE ElECTRICAlEquIpmENTThese may only be carried out by a skilled electrician. No liabilityis assumed for incorrect installation.1.19 WORk AT ElECTRICAl COmpONENTSUnplug the power plug from the outlet before carrying outany repair work.34

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>GBsafety regulations1.20 SETup ON AN uNEvEN SuRfACEThe front end must always point downwards in order to avoidsliding away.Both units are able for all common varnishing jobs likedoors, door frames, balustrades, furniture, woodencladding,fences, radiators (heating) and steel parts.2.2 COATING mATERIAlDiluting lacquers and paints or those containing solvents, twocomponentcoating materials, dispersion and latex paints.No other materials should be used for spraying without<strong>WAGNER</strong>‘s approval.Pay attention to the Airless quality of the coatingmaterials to be processed.If possible do not use the unit on an inclined surface since theunit tends to wander through the resulting vibrations.The unit is able to process coating materials with up to15,000 mPas. If highly viscous coating materials cannot be takenin or the performance of the unit is to low, the paint mustbe diluted in accordance with the manufacturer‘s instructions.Attention: Make sure, when stirring up withmotor-driven agitators that no air bubblesare stirred in. Air bubbles disturb when sprayingand can, in fact, lead to interruption ofoperation.2.2.1 COATING mATERIAlS WITh ShARp-EDGEDADDITIONAl mATERIAlSThese particles have a strong wear and tear effect on valvesand tips, but also on the heating hose and spray gun. This impairsthe durability of these wearing parts considerably.2 GENERAl vIEW Of ApplICATION2.1 ApplICATION<strong>Finish</strong> <strong>270</strong> / <strong>250</strong> is an electric driven unit for the airless atomizationof different painting materials. Also it is able to feed theinternal feeded paint roller, which is available as accessory.<strong>Finish</strong> <strong>270</strong> /<strong>250</strong> is made for jobs in the workshop and on thebuilding siteThe unit performance is conceived so that its use is possibleon building sites for small- to middle-area dispersion work.<strong>Finish</strong> <strong>250</strong> is designed for varnishing jobs. Small jobs with dispersionwork are possible.2.2.2 fIlTERINGSufficient filtering is required for fault-free operation. To thispurpose the unit is equipped with a suction filter (Item 1) andan insertion filter in the spray gun (Item 2). Regular inspectionof these filters for damage or soiling is urgently recommended.A high-pressure filter (Item 3) -available as accessory- is risingup the filtering surface and will make the work more comfortable.35

GB<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>general view of appliCation3.2 fuNCTIONING Of ThE uNITThe following section contains a brief description of the technicalconstruction for better understanding of the function:231<strong>Finish</strong> <strong>270</strong> / <strong>250</strong> is an electrically driven high-pressure paintspraying equipment.The motor (Item 1) drives directly the hydraulic pump.A piston (2) is moved up and down so that hydraulic oil is movedunder the diaphragm (3) which then moves.In detail:The downwards movement of the machine opens the disk inletvalve (4) automatically and coating material is sucked in.During the upwards movement of the diaphragm, the coatingmaterial is displaced and the outlet valve opens while the inletvalve is closed.The coating material flows under high pressure through thehigh-pressure hose to the spray gun and is atomized when itexists from the tip.The pressure control valve limits the set pressure in the hydraulicoil circuit and thus also the pressure of the coatingmaterial.A pressure change when the same tip is used also leads to achange in the amount of paint atomized.3. DESCRIpTION Of uNIT3.1 AIRlESS pROCESSThe main area of application are thick layers of highly viscouscoating material.At the <strong>Finish</strong> <strong>270</strong> / <strong>250</strong> unit a diaphragm pump takes in thecoating materials and transports it via a high-pressure hoseto the spray gun with the airless tip. Here the coating materialatomizes since it is pressed through the tip core at a maximumpressure of 25 MPa (<strong>250</strong> bar, 3625 psi). This high pressure hasthe effect of micro fine atomisation of the coating material.As no air is used in this process, it is described as an AIRLESSprocess.This method of spraying has the advantages of finest atomisation,cloudless operation (depending of a correct unit adjustment)and a smooth, bubblefree surface. As well as these,the advantages of the speed of work and convenience mustbe mentioned.4 3 2 136

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>GBDesCription of unit3.3 ExplANATORy DIAGRAm1 Tip guard with airless tip2 Spray gun3 High-pressure hose4 Connection for high-pressure hose5 Pressure gauge6 Pressure control valve7 Pressure relfse valveSymbols: SprayingCirculation8 ON / OFF switch9 Return tube10 Suction tube11 Connection for cleaning with the spray gun12 Hopper13 Cleaning ring (TopClean) for hopper (accessory)14 Inlet valve button15 Outlet valve16 Oil measuring stick under the oil screw plug3.4 TRANSpORTATIONUnroll high-pressure hose and lay it over the shaft.Pull the locking pins (Item 1) on both sides of shaft. The lockingpins can be arrested by a small turn (left or right). Pullthe shaft out and deblock the locking pins. A light pull or pushwill help to lock the pins well.11236789109131214541516Transportation in vehicleSecure the unit in the vehicle by means of suitable fasteners.3.5 TROllEy BACkfITTING (ONly fINISh <strong>270</strong>)Pull locking pins (Item 1) on both sides of frame. The lockingpins can be arrested by a small turn (left or right). Move frameinto the other position. Deblock both locking pins so that theyfit well in the rest position.37

GB<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>DesCription of unitBefore start with the backfitting, pull of mainplug of socket, disassemble suction systemand high pressure hose3.7 TEChNICAl DATA fINISh <strong>270</strong>Voltage :230 V AC, 50 HzFuses :16 A time-lagUnit connecting line :4 m long, 3 x 1.5 mm²Max. current consumptionhose heating :6.0 ADegree of protection : IP 541Acceptance capacity :1.3 kWMax. operating pressure : 25 MPa (<strong>250</strong> bar)Max. volume flow :2.9 l/minVolume flow at 12 MPa(120 bar) with water : 2.3 l/minMax. temperature of thecoating material : 43 °C3.6 TEChNICAl DATA fINISh <strong>250</strong>Voltage :230 V AC, 50 HzFuses :16 A time-lagUnit connecting line :4 m long, 3 x 1.5 mm²Max. viscosity :Empty weight pump :Hydraulic oil fillingquantity :Max. vibration at the spraygun:Max. sound pressure level:15,000 mPas29.5 kg0.65 literlower than 2.5 m/s²74 dB (A)*Max. current consumptionhose heating :4,6 ADegree of protection : IP 54Acceptance capacity :1,1 kWMax. operating pressure : 25 MPa (<strong>250</strong> bar)Max. volume flow :2.2 l/minVolume flow at 12 MPa(120 bar) with water : 1.8 l/minMax. temperature of thecoating material : 43 °C*Place of measurement: 1 m distance from unit and 1.60m above floor, 12 Mpa (120 bar) operating pressure,reverberant floorMax. viscosity :15,000 mPasEmpty weight pump :28 kgHydraulic oil fillingquantity :0.65 literMax. vibration at the spraygun: lower than 2.5 m/s²Max. sound pressure level:74 dB (A)**Place of measurement: 1 m distance from unit and 1.60m above floor, 12 Mpa (120 bar) operating pressure,reverberant floor38

<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>GBstartup4 STARTup4.1 uNIT WITh SuCTION SySTEm1. Unscrew the dust protective cap (Item 1).2. Ensure that the sealing surfaces of the connections areclean.Ensure that the red inlet (2) is inserted in the coating materialinlet (5).3. Use the enclosed 41 mm wrench to screw the union nut(3) at the suction hose (4) onto the coating material inlet(5) and tighten it.4. Screw the union nut (6) at the return hose (7) to the connection(8) (22mm).4.2 uNIT WITh uppER hOppER (5 lITRES)1. Unscrew the dust protective cap (Item 1).2. Ensure that the sealing surfaces of the connections areclean.Ensure that the red inlet (2) is inserted in the coating materialinlet (5).3. Screw the union nut (6) on the return pipe (7) onto theconnection (8).3. Hang the return pipe (7) into the hopper and screw theupper hopper (9) onto the coating material inlet (5).if using hopper with cleaning ring (TopClean) step 5 and 65. Fix TopClean on hopper upside6. Plug in return pipe into TopClean and screw on union nut4.3 hIGh pRESSuRE hOSE AND SpRAy GuN1. Screw the high pressure hose (10) onto the hose connection2. Screw the spray gun (11) onto the high pressure hose3. Tighten all union nuts on high pressure hose so that nocoating material can escape.4. Screw the tip holder with the selected tip onto the spraygun, align tip and tighten union nut.When unscrewing the high pressure hose,hold firmly on the hose connection with a22mm wrench.4.4 CONNECTION TO ThE mAINS NETWORkConnection must always be carried out viaan appropriately grounded safety outlet withresidual-current-operated circuit-breaker.Before connecting the unit to the mains supply, ensure thatthe line voltage matches that specified on the unit’s ratingplate.11109876132587439

GB<strong>Finish</strong> <strong>270</strong> / <strong>250</strong>startup4.5 ClEANING pRESERvING AGENT WhENSTARTING-up Of OpERATION INITIAllyunit with suction tube1. Immerse the suction system into a container filled with asuitable cleaning agent (recommendation: water).unit with hopper2. fill up hopper with a suitable cleaning agent (recommendation:water).3. Switch on unit.4. Turn the pressure regulating knob (1) to the right untilthe stop is reached.5. Open relief valve (2)valve position (circulation)6. Wait until cleaning agent is emitted from the return hose.7. Turn the pressure regulating knob (1) back approx. onerotation.8. Close relief valve (2)valve position (spraying), pressure is rising up insidethe high pressure hose (visble at pressure gage)9. Point the tip of the spray gun into an open collecting containerand pull the trigger guard at the spray gun.10. The pressure is increased by turning the pressure regulatingknob (1) to the right. Set approx. 10 MPa at the pressuregage.11. Spray the cleaning agent out of the unit for approx.1 - 2 min. (~5 liters) into the open collecting container.4.6 vENTIlATE uNIT (hyDRAulIC SySTEm) If ThESOuND Of INlET vAlvE IS NOT AuDIBlE1. Switch on the unit.2. Turn pressure regulating knob (1) three revolutions tothe left.3. Open relief valve (2)valve position (circulation)The hydraulic system is ventilated. Leave the unit on fortwo or three minutes.4. Then turn pressure regulating knob (1) to the right untilstop.5. Press inlet valve pusher (4).Sound of the inlet valve is audible.6. If not, repeat points 2 and 443124.7 TAkING ThE uNIT INTO OpERATION WIThCOATING mATERIAlunit with suction tube1. Immerse the suction system into a container filled withcoating material.unit with hopper2. fill coating material into the hopper.3. Press inlet valve pusher (4) several times to release possiblyclogged inlet valve4. Open relief valve (2)valve position (circulation)5. Switch on unit.6. Turn the pressure regulating knob (1) to the right untilthe stop is reached.When the noise of the valves changes, the unit is bled andtakes in coating material.7. If coating material exits from the return hose, turn thepressure regulating knob (1) back approx. 1 rotation.8. Close relief valve (2)valve position (spraying), pressure is rising up insidethe high pressure hose (visble at pressure gage)9. Pull of the spray gun and spray into an open collectingcontainer in order to remove the remaining cleaningagent from the unit. When coating materials exits fromthe tip, close the spray gun.10. Pull of the spray gun and adjust the spraying pressure byturning the pressure regulating knob (1).11. The unit is ready to spray.40