Presentazione delle resine - EVAL

Presentazione delle resine - EVAL

Presentazione delle resine - EVAL

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

18<br />

8. Il processo di estrusione <strong>delle</strong> <strong>resine</strong><br />

Cilindri<br />

• Si raccomandano superfici lisce i o con scanalature poco profonde.<br />

• Per quanto riguarda il tipo di acciaio da usare per i cilindri, vengono utilizzati acciai nitrurati o leghe speciali per la loro<br />

maggiore resistenza all’usura e con superfici interne levigate.<br />

• L’esterno del cilindro dovrebbe essere diviso in 4 o 5 zone per un buon controllo della temperatura di estrusione.<br />

• La parte inferiore della tramoggia di alimentazione o la gola di alimentazione dovrebbero essere dotate di camicia di<br />

raffreddamento ad acqua per evitare una fusione prematura della superficie dei granuli che potrebbe causare la formazione<br />

di ponti e/o il blocco della tramoggia.<br />

Viti<br />

• Le caratteristiche dell’estrusore come output, temperatura della resina, uniformità del prodotto estruso, stabilità del quantitativo<br />

prodotto, consumi energetici, ecc. sono principalmente determinate dal disegno della vite.<br />

• Tipo della vite: si consiglia una vite dosatrice monostadio (a filetto pieno).<br />

• Rapporto L/D: sono da preferire viti con i seguenti rapporti lunghezza/diametro:<br />

· Tipo F (32% etilene) è preferibile un rapporto L/D pari ad almeno 26<br />

· Tipo E (44% etilene) si consigliano rapporti L/D di 24 o maggiori<br />

• Rapporto di compressione: si consiglia un rapporto di compressione pari a 3 (calcolato come il rapporto tra il volume del canale<br />

di alimentazione e quello della zona di dosaggio della vite).<br />

• Distribuzione <strong>delle</strong> zone: si consigliano viti a passo costante, con una sezione di alimentazione relativamente lunga e una<br />

profondità di canale nella zona di compressione che diminuisca in maniera graduale fino alla zona di dosaggio; in particolare, la<br />

seguente distribuzione <strong>delle</strong> zone sarà la più adatta per processare <strong>resine</strong> <strong>EVAL</strong>.<br />

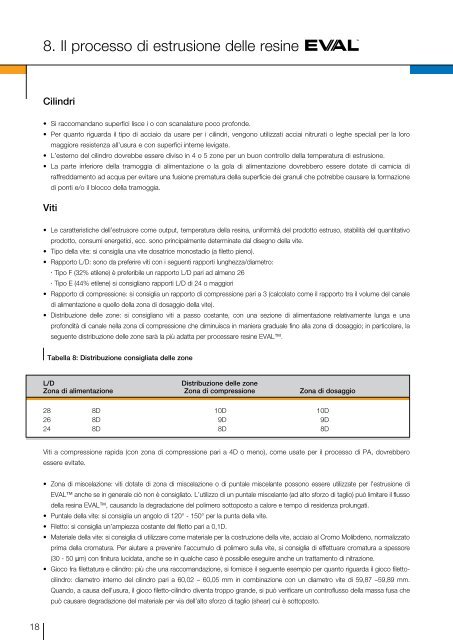

Tabella 8: Distribuzione consigliata <strong>delle</strong> zone<br />

L/D Distribuzione <strong>delle</strong> zone<br />

Zona di alimentazione Zona di compressione Zona di dosaggio<br />

28 8D 10D 10D<br />

26 8D 9D 9D<br />

24 8D 8D 8D<br />

Viti a compressione rapida (con zona di compressione pari a 4D o meno), come usate per il processo di PA, dovrebbero<br />

essere evitate.<br />

• Zona di miscelazione: viti dotate di zona di miscelazione o di puntale miscelante possono essere utilizzate per l’estrusione di<br />

<strong>EVAL</strong> anche se in generale ciò non è consigliato. L’utilizzo di un puntale miscelante (ad alto sforzo di taglio) può limitare il flusso<br />

della resina <strong>EVAL</strong>, causando la degradazione del polimero sottoposto a calore e tempo di residenza prolungati.<br />

• Puntale della vite: si consiglia un angolo di 120° - 150° per la punta della vite.<br />

• Filetto: si consiglia un’ampiezza costante del filetto pari a 0,1D.<br />

• Materiale della vite: si consiglia di utilizzare come materiale per la costruzione della vite, acciaio al Cromo Molibdeno, normalizzato<br />

prima della cromatura. Per aiutare a prevenire l’accumulo di polimero sulla vite, si consiglia di effettuare cromatura a spessore<br />

(30 - 50 μm) con finitura lucidata, anche se in qualche caso è possibile eseguire anche un trattamento di nitrazione.<br />

• Gioco fra filettatura e cilindro: più che una raccomandazione, si fornisce il seguente esempio per quanto riguarda il gioco filettocilindro:<br />

diametro interno del cilindro pari a 60,02 – 60,05 mm in combinazione con un diametro vite di 59,87 –59,89 mm.<br />

Quando, a causa dell’usura, il gioco filetto-cilindro diventa troppo grande, si può verificare un controflusso della massa fusa che<br />

può causare degradazione del materiale per via dell’alto sforzo di taglio (shear) cui è sottoposto.