EDIZIONE 2008 Bilancio Ambientale E Sociale - Tetra Pak

EDIZIONE 2008 Bilancio Ambientale E Sociale - Tetra Pak

EDIZIONE 2008 Bilancio Ambientale E Sociale - Tetra Pak

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

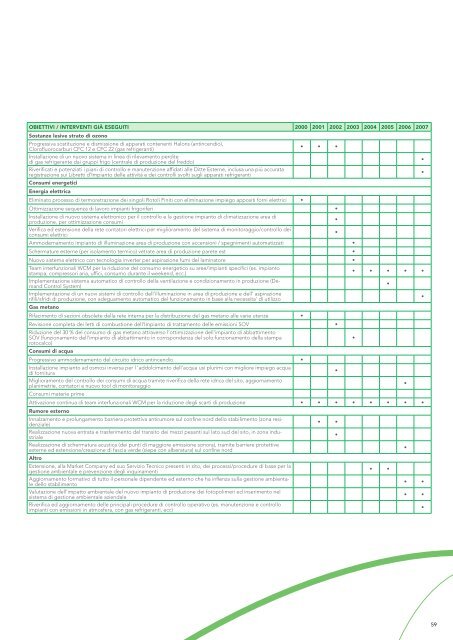

OBIETTIVI / INTERVENTI GIÀ ESEGUITI 2000 2001 2002 2003 2004 2005 2006 2007<br />

Sostanze lesive strato di ozono<br />

Progressiva sostituzione e dismissione di apparati contenenti Halons (antincendio),<br />

Clorofluorocarburi CFC 12 e CFC 22 (gas refrigeranti)<br />

• • •<br />

Installazione di un nuovo sistema in linea di rilevamento perdite<br />

di gas refrigerante dai gruppi frigo (centrale di produzione del freddo)<br />

•<br />

Riverificati e potenziati i piani di controllo e manutenzione affidati alle Ditte Esterne, inclusa una piú accurata<br />

registrazione sui Libretti d’Impianto delle attivitá e dei controlli svolti sugli apparati refrigeranti<br />

Consumi energetici<br />

Energia elettrica<br />

•<br />

Eliminato processo di termoretrazione dei singoli Rotoli Finiti con eliminazione impiego appositi forni elettrici •<br />

Ottimizzazione sequenza di lavoro impianti frigoriferi •<br />

Installazione di nuovo sistema elettronico per il controllo e la gestione impianto di climatizzazione area di<br />

produzione, per ottimizzazione consumi<br />

•<br />

Verifica ed estensione della rete contatori elettrici per miglioramento del sistema di monitoraggio/controllo dei<br />

consumi elettrici<br />

•<br />

Ammodernamento impianto di illuminazione area di produzione con accensioni / spegnimenti automatizzati •<br />

Schermature esterne (per isolamento termico) vetrate area di produzione parete est •<br />

Nuovo sistema elettrico con tecnologia inverter per aspirazione fumi del laminatore •<br />

Team interfunzionali WCM per la riduzione del consumo energetico su aree/impianti specifici (es. impianto<br />

stampa, compressori aria, uffici, consumo durante il weekend, ecc.)<br />

• • • • •<br />

Implementazione sistema automatico di controllo della ventilazione e condizionamento in produzione (Demand<br />

Control System)<br />

•<br />

Implementazione di un nuovi sistemi di controllo dell’illuminazione in area di produzione e dell’ aspirazione<br />

rifili/sfridi di produzione, con adeguamento automatico del funzionamento in base alla necessita’ di utilizzo<br />

Gas metano<br />

•<br />

Rifacimento di sezioni obsolete della rete interna per la distribuzione del gas metano alle varie utenze •<br />

Revisione completa dei letti di combustione dell’Impianto di trattamento delle emissioni SOV<br />

Riduzione del 30 % del consumo di gas metano attraverso l’ottimizzazione dell’impianto di abbattimento<br />

•<br />

SOV (funzionamento dell’impianto di abbattimento in corrispondenza del solo funzionamento della stampa<br />

rotocalco)<br />

Consumi di acqua<br />

•<br />

Progressivo ammodernamento del circuito idrico antincendio •<br />

Installazione impianto ad osmosi inversa per l ‘addolcimento dell’acqua usi plurimi con migliore impiego acqua<br />

di fornitura<br />

•<br />

Miglioramento del controllo dei consumi di acqua tramite riverifica della rete idrica del sito, aggiornamento<br />

planimetrie, contatori e nuovo tool di monitoraggio<br />

Consumi materie prime<br />

•<br />

Attivazione continua di team interfunzionali WCM per la riduzione degli scarti di produzione<br />

Rumore esterno<br />

• • • • • • • •<br />

Innalzamento e prolungamento barriera protettiva antirumore sul confine nord dello stabilimento (zona residenziale)<br />

• •<br />

Realizzazione nuova entrata e trasferimento del transito dei mezzi pesanti sul lato sud del sito, in zona industriale<br />

•<br />

Realizzazione di schermatura acustica (dei punti di maggiore emissione sonora), tramite barriere protettive<br />

esterne ed estensione/creazione di fascia verde (siepe con alberatura) sul confine nord<br />

Altro<br />

•<br />

Estensione, alla Market Company ed suo Servizio Tecnico presenti in sito, dei processi/procedure di base per la<br />

gestione ambientale e prevenzione degli inquinamenti<br />

• •<br />

Aggiornamento formativo di tutto il personale dipendente ed esterno che ha inflenza sulla gestione ambientale<br />

dello stabilimento<br />

• •<br />

Valutazione dell’impatto ambientale del nuovo impianto di produzione dei fotopolimeri ed inserimento nel<br />

sistema di gestione ambientale aziendale<br />

• •<br />

Riverifica ed aggiornamento delle principali procedure di controllo operativo (es. manutenzione e controllo<br />

impianti con emissioni in atmosfera, con gas refrigeranti, ecc)<br />

•<br />

59