controllo e gestione dei parametri di processo in pressocolata

controllo e gestione dei parametri di processo in pressocolata

controllo e gestione dei parametri di processo in pressocolata

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

UNIVERSITÀ DEGLI STUDI DI BRESCIA<br />

FACOLTÀ DI INGEGNERIA<br />

Diploma Universitario <strong>in</strong> Ingegneria Meccanica<br />

CONTROLLO E GESTIONE DEI<br />

PARAMETRI DI PROCESSO<br />

IN PRESSOCOLATA<br />

Relatore:<br />

Ing. Annalisa POLA<br />

Correlatore:<br />

Ing. Carla COMINASSI<br />

Tesi <strong>di</strong> <strong>di</strong>ploma <strong>di</strong>:<br />

Giovanni Paolo Campese<br />

Matricola n. 038542

Dati azienda<br />

• Fonderia <strong>di</strong> allum<strong>in</strong>io che produce getti ricavati <strong>in</strong><br />

<strong>pressocolata</strong> e conchiglia<br />

• Produzione <strong>di</strong> componenti per autotrasporti<br />

(veicoli <strong>in</strong>dustriali e per privati, trattoristica)<br />

• Divisa <strong>in</strong> due stabilimenti: fonderia e offic<strong>in</strong>a<br />

meccanica

Compito assegnato dall’azienda<br />

Def<strong>in</strong>ire un sistema <strong>di</strong> <strong>gestione</strong> del <strong>controllo</strong> <strong>parametri</strong> <strong>in</strong> modo da:<br />

• Impostare correttamente i <strong>parametri</strong> ad <strong>in</strong>izio<br />

produzione<br />

• Variarele tolleranze durante la produzione <strong>in</strong><br />

modo da ottenere una migliore qualità<br />

• Rendere <strong>di</strong>sponibili tali variazioni per le<br />

produzioni successive<br />

Tramite questi accorgimenti è possibile operare <strong>in</strong><br />

con<strong>di</strong>zioni <strong>di</strong> qualità garantita dal <strong>controllo</strong> a bordo pressa

Struttura dell’azienda<br />

• Il reparto <strong>di</strong> <strong>pressocolata</strong> è costituito da 14 presse<br />

• Il <strong>controllo</strong> <strong>parametri</strong> è presente su 12 <strong>di</strong> queste presse<br />

• Una rete <strong>in</strong>terna collega 6 presse ad un term<strong>in</strong>ale

Descrizione del <strong>controllo</strong><br />

• Il computer a bordo<br />

pressa è collegato alla<br />

pressa tramite appositi<br />

trasduttori<br />

• Il <strong>controllo</strong> fornisce<br />

<strong>in</strong>formazioni sulla<br />

produzione <strong>in</strong> tempo<br />

reale

Funzionalità del <strong>controllo</strong><br />

Il dati acquisiti dal <strong>controllo</strong> si utilizzano per:<br />

•Def<strong>in</strong>irese il pezzo è da giu<strong>di</strong>carsi buono o<br />

scarto, <strong>in</strong> modo che i pezzi scarti vengano<br />

accantonati<br />

•Creareun archivio delle produzioni<br />

effettuate da cui ricavare dati utili per<br />

migliorare le successive produzioni

Ruolo ricoperto <strong>in</strong> azienda<br />

• Cooperazione con gli addetti al <strong>controllo</strong> qualità<br />

• Interazione con ufficio tecnico e produzione per<br />

ricavare e fornire dati sui particolari prodotti<br />

• Contatti col fornitore del <strong>controllo</strong> per risolvere<br />

malfunzionamenti e conoscere come opera il<br />

<strong>controllo</strong>

Attività durante lo stage:<br />

Fase operativa<br />

Verifica delle impostazioni<br />

del <strong>controllo</strong> tramite:<br />

• Analisi<strong>dei</strong> pezzi<br />

giu<strong>di</strong>cati “buoni” dal<br />

<strong>controllo</strong><br />

• Analisi<strong>dei</strong> pezzi<br />

scartati dal <strong>controllo</strong><br />

Correzioni delle tolleranze<br />

<strong>dei</strong> <strong>parametri</strong>:<br />

• Ampliamento o<br />

restrizione <strong>dei</strong> range<br />

<strong>di</strong> tolleranza,<br />

seguendo le analisi<br />

<strong>dei</strong> pezzi

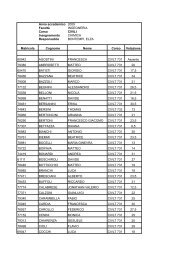

Esempio <strong>di</strong> rapporto giornaliero<br />

Pressa 1350<br />

Particolare XXXXX<br />

Rapporto sul <strong>controllo</strong> delle presse del 20/11/2001<br />

Sono stati controllati ai raggi x alcuni pezzi che sono stati scartati automaticamente dal robot e posti nel cassone<br />

“pezzi non conformi”.<br />

Da un’analisi delle curve d’<strong>in</strong>iezione, si è riscontrato che la causa dell’<strong>in</strong>validazione <strong>di</strong> tali getti era la velocità <strong>di</strong><br />

Seconda fase superiore alle tolleranze assegnate, (il valore era variabile tra i 5.02 m/s e i 5.04 m/s mentre la<br />

tolleranza massima è <strong>di</strong> 5 m/s).<br />

Dall’analisi ai raggi x si è visto che tale parametro considerato fuori tolleranza non mette <strong>in</strong> <strong>di</strong>scussione la qualità<br />

del getto, qu<strong>in</strong><strong>di</strong> i pezzi prelevati sono stati recuperati. Data la buona qualità <strong>dei</strong> getti osservati, si è <strong>in</strong>nalzata la<br />

tolleranza superiore a 5.1 m/s.<br />

Pressa 600<br />

Particolare XXXXX<br />

Il <strong>controllo</strong> <strong>di</strong> questa macch<strong>in</strong>a è momentaneamente <strong>in</strong>efficiente poiché è dotato <strong>di</strong> una scheda <strong>di</strong> acquisizione<br />

malfunzionante (un tecnico dell’XXXXX è già stato contattato per la sostituzione).<br />

Su alcuni getti analizzati sono presenti delle anomalie superficiali che però non pregiu<strong>di</strong>cano la bontà del pezzo.<br />

Firma ………………………

Attività durante lo stage:<br />

Ideazione del Sistema<br />

• Durante il periodo <strong>di</strong> stage si è conosciuto il<br />

reparto produttivo e gestionale dell’azienda<br />

da <strong>di</strong>versi punti <strong>di</strong> vista<br />

• La stesura del sistema ha tenuto conto<br />

dell’attuale organizzazione aziendale, <strong>in</strong><br />

modo da potersi <strong>in</strong>staurare senza<br />

rivoluzionare eccessivamente i reparti

Sistema <strong>di</strong> <strong>gestione</strong><br />

Nel sistema <strong>di</strong> <strong>gestione</strong> proposto, i co<strong>di</strong>ci prodotti<br />

sono sud<strong>di</strong>visi <strong>in</strong> tre classi:<br />

• Nuovo prodotto<br />

• Stampo mo<strong>di</strong>ficato, stampo nuovo <strong>di</strong><br />

particolare già prodotto, particolare prodotto<br />

su pressa <strong>di</strong>versa<br />

• Particolare avviato su pressa già utilizzata per<br />

lo stesso stampo

Mezzi a <strong>di</strong>sposizione<br />

• Raggi X<br />

• Prove <strong>di</strong> tenuta<br />

• Termografie<br />

• Simulazioni<br />

• Analisi <strong>di</strong>mensionale

S<strong>in</strong>tesi del sistema per:<br />

Nuovo prodotto<br />

Dati <strong>in</strong>iziali:<br />

i <strong>parametri</strong> <strong>di</strong> <strong>processo</strong> sono ricavati da simulazioni<br />

o da getti simili già prodotti<br />

Campionatura:<br />

def<strong>in</strong>izione <strong>dei</strong> <strong>parametri</strong> ottimali<br />

Produzione:<br />

determ<strong>in</strong>azione <strong>dei</strong> range tramite variazione <strong>di</strong> ogni<br />

s<strong>in</strong>golo parametro e analisi ai raggi x; analisi <strong>dei</strong><br />

pezzi fuori dai range ed eventuale ampliamento<br />

delle tolleranze<br />

Registrazione:<br />

archiviazione della curva madre e <strong>dei</strong> relativi<br />

<strong>parametri</strong> e range nel momento <strong>di</strong> “buona<br />

produzione”

S<strong>in</strong>tesi del sistema per:<br />

Prodotto <strong>in</strong>terme<strong>di</strong>o<br />

Stampo mo<strong>di</strong>ficato, stampo nuovo <strong>di</strong> particolare già prodotto, particolare prodotto su pressa <strong>di</strong>versa<br />

Dati <strong>in</strong>iziali:<br />

ricavati da simulazioni e da registrazioni delle<br />

precedenti produzioni<br />

Inizio produzione:<br />

verifica della bontà della produzione utilizzando i<br />

<strong>parametri</strong> precedenti<br />

Produzione:<br />

analisi <strong>dei</strong> pezzi fuori dai range ed eventuale<br />

ampliamento delle tolleranze<br />

Registrazione:<br />

archiviazione della curva madre e <strong>dei</strong> relativi<br />

<strong>parametri</strong> e range nel momento <strong>di</strong> “buona<br />

produzione”

S<strong>in</strong>tesi del sistema per:<br />

Particolare su pressa già utilizzata per lo stampo<br />

Dati <strong>in</strong>iziali:<br />

registrazioni precedenti produzione<br />

Produzione:<br />

analisi <strong>dei</strong> pezzi fuori dai range ed eventuale<br />

ampliamento delle tolleranze<br />

Registrazione:<br />

nel caso <strong>in</strong> cui la qualità del prodotto sia migliorata,<br />

archiviazione della curva madre e <strong>dei</strong> relativi<br />

<strong>parametri</strong> e range nel momento <strong>di</strong> “buona<br />

produzione”

Conclusioni<br />

• Al term<strong>in</strong>e dello stage formativo si è messo<br />

a <strong>di</strong>sposizione del responsabile qualità<br />

dell’azienda il sistema ideato<br />

•Il sistema è stato utilizzato come base su cui<br />

def<strong>in</strong>ire la <strong>gestione</strong> del <strong>controllo</strong> <strong>parametri</strong><br />

per il reparto <strong>pressocolata</strong> dell’azienda