gestione del sistema qualita' in fonderia - Università degli Studi di ...

gestione del sistema qualita' in fonderia - Università degli Studi di ...

gestione del sistema qualita' in fonderia - Università degli Studi di ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

GESTIONE DEL SISTEMA<br />

QUALITA’ IN FONDERIA<br />

Diplomando: Bertoloni Enrico<br />

Relatore: Ing. Pola Annalisa

Pressofusioni Valtrumpl<strong>in</strong>e<br />

Fonderia<br />

specializzata nella<br />

progettazione,<br />

consulenza e<br />

realizzazione <strong>di</strong> pezzi<br />

pressofusi <strong>in</strong><br />

allum<strong>in</strong>io, zama ed<br />

ottone.

OBIETTIVI DELLO STAGE<br />

Ridef<strong>in</strong>ire ed implementare l’archivio <strong>del</strong>le<br />

Schede Macch<strong>in</strong>a (relative ad ogni<br />

articolo).<br />

Creare un nuovo archivio contenente i cicli<br />

<strong>di</strong> controllo relativi ad ogni articolo e fase<br />

<strong>di</strong> lavorazione.<br />

Assistere ed <strong>in</strong>tegrare il lavoro svolto<br />

dall’addetto al controllo qualità.

CICLO DI CONTROLLO STANDARD PER FASE DI<br />

PRESSOFUSIONE<br />

co<strong>di</strong>ce articolo:<br />

A<br />

riferimento cliente:<br />

1<br />

Co<strong>di</strong>ce stampo:<br />

0<br />

rev:<br />

/<br />

descrizione:<br />

A<br />

FASE:<br />

PRINCIPALI DIFETTI DA CONTROLLARE<br />

PRESSOFUSIONE<br />

1. PER IL MONTAGGIO STAMPO VEDI SCHEDA<br />

MACCHINA - M0901 -<br />

2. ASSENZA DI POROSITÀ, GIUNZIONI, STRAPPATURE,<br />

CREPE, ALONI DI LUBRIFICANTE E INCROSTAZIONI<br />

(OPERATORE/CQ)<br />

3. ESENTE DA DEFORMAZIONI, ROTTURE E BAVE<br />

SUGLI ESTRATTORI (OPERATORE)<br />

4. VERIFICARE PRESENZA SPINE (OPERATORE)<br />

′ OPERATORE:<br />

• ESEGUE UN CONTROLLO COSTANTE DURANTE LA PRODUZIONE. QUANDO IL CONTENITORE È PIENO VA APPOSTO IL<br />

CARTELLINO CONTROFIRMATO CHE PROVA L’AVVENUTO CONTROLLO DEI PUNTI COME SOPRA.<br />

• SEGNALA AL CAPOTURNO O AL CONTROLLO QUALITÀ EVENTUALI ANOMALIE RELATIVE AL PRODOTTO O ALLA<br />

MACCHINA<br />

′ CAPOTURNO:<br />

• IL CAPOTURNO ESEGUE LA SUPERVISORE DURANTE LA PRODUZIONE PER IL PRODOTTO ED I PARAMETRI DELLA<br />

MACCHINA<br />

′ CONTROLLO QUALITÀ:<br />

• ESEGUE CONTROLLI A SPOT DURANTE IL GIORNO O APPROFONDITI SU RICHIESTA DELL’OPERATORE O DEL CAPOTURNO<br />

Nel ciclo <strong>di</strong> controllo standard<br />

sono elencati tutti i controlli<br />

visivi che l’operatore e<br />

l’addetto al controllo qualità<br />

devono effettuare su ogni<br />

tipo <strong>di</strong> articolo prodotto:<br />

Assenza <strong>di</strong> cricche.<br />

Assenza <strong>di</strong> deformazioni.<br />

Assenza <strong>di</strong> rotture .<br />

Assenza <strong>di</strong> bave.<br />

Verificare il corretto<br />

funzionamento <strong>del</strong>le sp<strong>in</strong>e.

CICLO DI CONTROLLO STANDARD PER FASE DI<br />

TRANCIATURA<br />

co<strong>di</strong>ce articolo:<br />

A<br />

riferimento cliente:<br />

1<br />

co<strong>di</strong>ce stampo o<br />

attrezzatura:<br />

0<br />

rev:<br />

/<br />

descrizione:<br />

A<br />

FASE<br />

:<br />

TRANCIATURA<br />

PRINCIPALI DIFETTI DA CONTROLLARE<br />

1. CORRETTA TRANCIATURA SUL PROFILO<br />

ESTERNO ED IN PARTICOLARE NELLE ZONE<br />

ATTACCO COLATA<br />

2. ESENTE BAVE E STRAPPATURE SUL PROFILO<br />

ESTERNO<br />

3. ESENTE DA SCHIACCIATURE SU TUTTA LA<br />

SUPERFICIE<br />

4. ESENTE BAVE RESIDUE NEI FORI<br />

′ OPERATORE:<br />

• ESEGUE UN CONTROLLO COSTANTE DURANTE LA PRODUZIONE. QUANDO IL CONTENITORE È PIENO VA<br />

APPOSTO IL CARTELLINO CONTROFIRMATO CHE PROVA L’AVVENUTO CONTROLLO DEI PUNTI COME SOPRA.<br />

• SEGNALA AL CAPOTURNO O AL CONTROLLO QUALITÀ EVENTUALI ANOMALIE RELATIVE AL PRODOTTO O<br />

ALLA MACCHINA<br />

′ CAPOTURNO:<br />

• IL CAPOTURNO ESEGUE LA SUPERVISORE DURANTE LA PRODUZIONE PER IL PRODOTTO ED I PARAMETRI<br />

DELLA MACCHINA<br />

′ CONTROLLO QUALITÀ:<br />

• ESEGUE CONTROLLI A SPOT DURANTE IL GIORNO O APPROFONDITI SU RICHIESTA DELL’OPERATORE O DEL<br />

CAPOTURNO<br />

Data: Firma CQ<br />

Nel ciclo <strong>di</strong> controllo standard<br />

per fase <strong>di</strong> tranciatura sono<br />

elencati i controlli visivi da<br />

effettuare su ogni articolo a<br />

bordo trancia:<br />

Corretta tranciatura sul<br />

profilo ed <strong>in</strong> particolare sulle<br />

zone <strong>di</strong> attacco colata.<br />

Assenza <strong>di</strong> bave e<br />

strappature sul profilo<br />

esterno e nei fori.<br />

Assenza <strong>di</strong> schiacciature su<br />

tutta la superficie.

CICLO DI CONTROLLO SPECIFICO PER FASE DI<br />

PRESSOFUSIONE<br />

co<strong>di</strong>ce articolo:<br />

A02018(21)00<br />

riferimento cliente:<br />

8010421-78<br />

rev:<br />

2<br />

co<strong>di</strong>ce stampo<br />

attrez:<br />

FASE<br />

:<br />

80103800<br />

descrizione:<br />

CROCERA ALBERO MEDIO<br />

PRESSOFUSIONE<br />

PRINCIPALI DIFETTI DA CONTROLLARE<br />

1. PER IL MONTAGGIO STAMPO VEDI SCHEDA MACCHINA - M0901 -<br />

2. ASSENZA DI MALFUSIONI, SOFFIATURE O CRICCHE OGNI 5 STAMPATE<br />

3. IMPERFEZIONI ESTETICHE OGNI 10 STAMPATE<br />

4. ASSENZA RIGHE SU ALBERO ZONA SEDE CUSCINETTI<br />

5. QUOTA 69 (-0 +0,5) [CQ]<br />

6. METTERE COPERTURA SUGLI ALBERI DOPO LA FUSIONE<br />

′ OPERATORE:<br />

• ESEGUE UN CONTROLLO COSTANTE DURANTE LA PRODUZIONE. QUANDO IL CONTENITORE È PIENO VA<br />

APPOSTO IL CARTELLINO CONTROFIRMATO CHE PROVA L’AVVENUTO CONTROLLO DEI PUNTI COME SOPRA.<br />

• SEGNALA AL CAPOTURNO O AL CONTROLLO QUALITÀ EVENTUALI ANOMALIE RELATIVE AL PRODOTTO O ALLA<br />

MACCHINA<br />

′ CAPOTURNO:<br />

• IL CAPOTURNO ESEGUE LA SUPERVISORE DURANTE LA PRODUZIONE PER IL PRODOTTO ED I PARAMETRI DELLA<br />

MACCHINA<br />

′ CONTROLLO QUALITÀ:<br />

• ESEGUE CONTROLLI A SPOT DURANTE IL GIORNO O APPROFONDITI SU RICHIESTA DELL’OPERATORE O DEL<br />

CAPOTURNO<br />

Data: Firma CQ<br />

Nel ciclo <strong>di</strong> controllo relativo<br />

ad un determ<strong>in</strong>ato articolo,<br />

oltre ai controlli standard,<br />

sono elencati controlli<br />

specifici <strong>in</strong> funzione <strong>del</strong>la<br />

geometria e <strong>del</strong> campo <strong>di</strong><br />

utilizzo <strong>del</strong> pressofuso.<br />

Nell’esempio riportato si deve<br />

<strong>in</strong>oltre verificare:<br />

Assenza <strong>di</strong> rigature<br />

sull’albero.<br />

Tolleranza <strong>di</strong> una quota.<br />

Presenza <strong>del</strong>la copertura<br />

anti graffio sull’albero.

CICLO DI CONTROLLO SPECIFICO PER FASE DI<br />

TRANCIATURA<br />

co<strong>di</strong>ce articolo: co<strong>di</strong>ce stampo o attrezzatura:<br />

A020xx0<br />

riferimento cliente:<br />

80104XX<br />

82102400<br />

rev:<br />

2<br />

FASE<br />

descrizione:<br />

CROCERA 4XX<br />

TRANCIATURA<br />

PRINCIPALI DIFETTI DA CONTROLLARE<br />

1. ASSENZA DI BAVE IN ECCESSO SU TUTTO IL PERIMETRO,<br />

IN PARTICOLARE NELL’ESTREMITÀ DELLE RAZZE<br />

2. ASSENZA DI GRIPPATURE SULLE ESTREMITÀ<br />

3. ASSENZA DI GRIPPATURE NEI 3 FORI DI RIFERIMENTO<br />

2<br />

′ OPERATORE:<br />

• ESEGUE UN CONTROLLO COSTANTE DURANTE LA PRODUZIONE. QUANDO IL CONTENITORE È PIENO VA<br />

APPOSTO IL CARTELLINO CONTROFIRMATO CHE PROVA L’AVVENUTO CONTROLLO DEI PUNTI COME SOPRA.<br />

• SEGNALA AL CAPOTURNO O AL CONTROLLO QUALITÀ EVENTUALI ANOMALIE RELATIVE AL PRODOTTO O ALLA<br />

MACCHINA<br />

′ CAPOTURNO:<br />

• IL CAPOTURNO ESEGUE LA SUPERVISORE DURANTE LA PRODUZIONE PER IL PRODOTTO ED I PARAMETRI DELLA<br />

MACCHINA<br />

′ CONTROLLO QUALITÀ:<br />

• ESEGUE CONTROLLI A SPOT DURANTE IL GIORNO O APPROFONDITI SU RICHIESTA DELL’OPERATORE O DEL<br />

CAPOTURNO<br />

Data: Firma CQ<br />

3<br />

Nel ciclo <strong>di</strong> controllo per fase<br />

<strong>di</strong> tranciatura relativo ad un<br />

determ<strong>in</strong>ato articolo, oltre ai<br />

controlli standard, sono<br />

elencati i controlli specifici da<br />

effettuare sul pezzo a bordo<br />

trancia.<br />

Nell’esempio riportato i<br />

controlli aggiuntivi da<br />

effettuare sono:<br />

Assenza <strong>di</strong> grippature sulle<br />

estremità.<br />

Assenza <strong>di</strong> grippature nei<br />

tre fori <strong>di</strong> riferimento.

SCHEDA MACCHINA (CAMERA FREDDA)<br />

Co<strong>di</strong>ce e<br />

numero stampo<br />

SCHEDA MACCHINA CAMERA FREDDA<br />

INFORMAZIONI IDENTIFICATIVE<br />

801068 00 macch<strong>in</strong>a 1000<br />

co<strong>di</strong>ce articolo A0203000 riferimento cliente 41001231<br />

descrizione CROCERA 231<br />

impronte 1 Note<br />

MACCHINA: 1000<br />

PARAMETRI FISSI<br />

NOMI DEI PROGRAMMI SALVATI SU DISCO: (LADDOVE ESISTONO)<br />

ROBOT: KUKA<br />

DURATA CHIUSURA SPORTELLO T01 70 s<br />

DURATA CHIUSURA STAMPO T02 10 s<br />

RITARDO COMANDO ESTRAZIONE CENTRALE T06 1 s<br />

<strong>in</strong>d.<br />

rev.<br />

1° FASE mm. velocità N° giri manopola 1<br />

POSIZIONE E STAMPO<br />

STAMPO CON TIRANTI<br />

NO<br />

TIPO DI CANDELE<br />

NORMALI<br />

Parametri caricatore<br />

TEMPO CICLO SECONDI 20 S<br />

PORTATA TAZZA KG 4<br />

2° FASE<br />

PARAMETRI VARIABILI<br />

VALORE<br />

400<br />

Variazioni MAX<br />

N° GIRI PISTONE VELOCITA’ 50% 2 GIRI<br />

N° GIRI MOLTIPLICA<br />

ALTO META’ BASSO<br />

mm<br />

Atmosfere<br />

BAR 400<br />

A<br />

Ad ogni articolo realizzato <strong>in</strong><br />

lega <strong>di</strong> allum<strong>in</strong>io è associata<br />

una Scheda Macch<strong>in</strong>a<br />

(camera fredda) nella quale<br />

sono contenute le<br />

<strong>in</strong>formazioni relative allo<br />

stampo impiegato ed ai<br />

parametri <strong>di</strong> processo, tra<br />

cui:<br />

Co<strong>di</strong>ce stampo.<br />

Co<strong>di</strong>ce articolo.<br />

Tipo macch<strong>in</strong>a.<br />

Tempi <strong>di</strong> stampaggio.<br />

Parametri <strong>di</strong> stampaggio.

CONTROLLO DI INTEGRITA’ STRUTTURALE AI<br />

RAGGI X<br />

Durante lo stage sono state<br />

effettuate un elevato numero<br />

<strong>di</strong> ra<strong>di</strong>oscopie (metodo <strong>di</strong><br />

accertamento <strong>di</strong> qualità e <strong>di</strong><br />

conformità strutturale<br />

me<strong>di</strong>ante controllo ai raggi<br />

x).<br />

L’esempio riporta la presenza<br />

<strong>di</strong> cavità da ritiro presenti <strong>in</strong><br />

una crocera per lavatrice.<br />

Grazie alla ra<strong>di</strong>oscopia si<br />

ottiene un quadro <strong>del</strong>la<br />

superficie che permette <strong>di</strong><br />

dare un giu<strong>di</strong>zio alle<br />

rispettive zone <strong>del</strong>l’<strong>in</strong>tero<br />

componente.

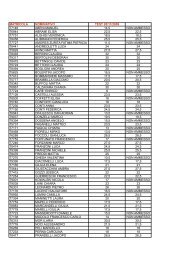

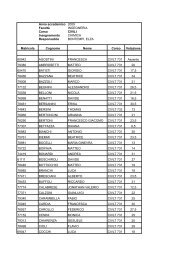

CONTROLLO DIMENSIONALE<br />

CLIENTE: Amica Articolo:<br />

DATA<br />

PRESSOFUSIONI<br />

VALTRUMPLINE<br />

Rilievi <strong>in</strong> l<strong>in</strong>ea<br />

Crocera 1 foro 106ws02-00031<br />

ALTEZZA PIANI FRESATI FILETTO Inserzione vite SVASATURA<br />

A B C A B C A B C A B C<br />

23,09,00 18,15 18,12 18,06 ok ok ok ok- ko ko ok ok ok<br />

23,09,00 18,15 18,07 18,07 ok ko ok ko ko ok ko ok ok<br />

24,09,00 18,1 18,08 18,08 ok- ok ok ko ko ok- ko ok ok<br />

24,09,00 18,15 18,17 18,1 ok- ko ok ok- ok ok- ko ok ok<br />

25,09,00 18,08 18,03 17,98 ok- ok ok ok- ko ok ok ok ok<br />

25,09,00 17,99 17,94 18,01 ok ok ok ok ko ko ok ok ok<br />

26,09,00 17,96 17,85 17,99 ok- ko ko ok- ko ok- ok ok ok<br />

26,09,00 17,82 17,95 18,01 ok ko ok ok ko ok-- ok ok ok<br />

27,09,00 17,96 17,93 18,1 ok ko ok ok ko ok--- ok ok ok<br />

27,09,00 17,9 17,92 18,04 ok- ok ok ok ok ok ok ok ok<br />

Note:<br />

Durante l’attività <strong>di</strong> stage,<br />

numerosi controlli<br />

<strong>di</strong>mensionali hanno avuto lo<br />

scopo <strong>di</strong> verificare se la<br />

forma e le <strong>di</strong>mensioni dei<br />

pressocolati erano quelle<br />

riportate dal <strong>di</strong>segno e<br />

nell’ambito <strong>del</strong>la tolleranza<br />

assunta e/o concordata con<br />

il cliente.<br />

Nell’esempio sono riportati<br />

dei rilievi <strong>di</strong>mensionali<br />

<strong>in</strong>erenti ad una crocera per<br />

lavatrice.

COLLAUDI DI RESISTENZA MECCANICA<br />

Per alcune categorie <strong>di</strong> pezzi<br />

è stato richiesto dal cliente<br />

<strong>di</strong> effettuare il collaudo o la<br />

verifica <strong>del</strong>l’idoneità<br />

funzionale.<br />

Lo scopo <strong>di</strong> questi collau<strong>di</strong> è<br />

quello <strong>di</strong> verificare la<br />

conformità <strong>del</strong> pezzo nella<br />

sua specifica funzione o<br />

nelle con<strong>di</strong>zioni operative.<br />

In figura è rappresentata<br />

una attrezzatura realizzata<br />

appositamente per<br />

collaudare cerniere per oblò<br />

<strong>di</strong> lavatrici.

CONTROLLO MEDIANTE MICROSCOPIA (1)<br />

Durante lo stage, presso i<br />

laboratori <strong>del</strong>l’università,<br />

sono state effettuate <strong>del</strong>le<br />

caratterizzazioni<br />

microstrutturali allo scopo <strong>di</strong><br />

evidenziare l’orig<strong>in</strong>e dei<br />

<strong>di</strong>fetti presenti e, per quanto<br />

possibile, <strong>in</strong><strong>di</strong>viduarne le<br />

cause.<br />

L’esempio riportato<br />

evidenzia <strong>del</strong>le macro cavità<br />

da <strong>in</strong>clusione d’aria presenti<br />

<strong>in</strong> un componente <strong>in</strong> lega <strong>di</strong><br />

z<strong>in</strong>co.

SCHEDA MACCHINA (CAMERA CALDA)<br />

SCHEDA MACCHINA CAMERA CALDA<br />

INFORMAZIONI IDENTIFICATIVE<br />

co<strong>di</strong>ce stampo 801003 Nr 00 macch<strong>in</strong>a 180<br />

co<strong>di</strong>ce articolo Z0100XXX riferimento cliente 91700XXX<br />

descrizione CERNIERA OBLO’ 103<br />

impronte 2 Note<br />

MACCHINA: 180<br />

PARAMETRI FISSI<br />

NOMI DEI PROGRAMMI SALVATI SU DISCO: (LADDOVE ESISTONO)<br />

ROBOT: KUKA<br />

DURATA CHIUSURA SPORTELLO T01 10 s<br />

DURATA CHIUSURA STAMPO T02 5 s<br />

RITARDO COMANDO ESTRAZIONE CENTRALE T06 5 s<br />

1° FASE MEZZO GIRO<br />

POSIZIONE E STAMPO<br />

STAMPO CON TIRANTI<br />

note<br />

PARAMETRI VARIABILI<br />

VALORE<br />

<strong>in</strong>d.<br />

rev.<br />

Variazioni MAX<br />

mm<br />

2° FASE<br />

80<br />

± 15<br />

N° GIRI PISTONE 2<br />

ALTO META’ BASSO<br />

C<br />

Ad ogni articolo realizzato <strong>in</strong><br />

lega <strong>di</strong> z<strong>in</strong>co è associata una<br />

Scheda Macch<strong>in</strong>a (camera<br />

calda) nella quale sono<br />

contenute le <strong>in</strong>formazioni<br />

relative allo stampo impiegato<br />

ed ai parametri <strong>di</strong> processo.<br />

A causa <strong>del</strong>le <strong>di</strong>verse<br />

regolazioni richieste, camera<br />

calda e camera fredda<br />

necessitano <strong>di</strong> due <strong>di</strong>fferenti<br />

tipologie <strong>di</strong> scheda macch<strong>in</strong>a.<br />

N° GIRI MOLTIPLICA

CONTROLLO MEDIANTE MICROSCOPIA (2)<br />

Il secondo esempio riportato<br />

evidenzia anche la presenza<br />

<strong>di</strong> cavità <strong>di</strong> piccole e<br />

piccolissime <strong>di</strong>mensioni<br />

concentrate nelle zone<br />

massicce.<br />

Questa microscopia è stata<br />

effettuata su un componente<br />

per lavatrici <strong>in</strong> lega <strong>di</strong><br />

allum<strong>in</strong>io.

CONCLUSIONI<br />

La riorganizzazione <strong>del</strong>le schede macch<strong>in</strong>a relative ad ogni<br />

articolo ha apportato notevoli vantaggi, grazie ad una<br />

corrispondenza biunivoca tra prodotto e parametri <strong>di</strong><br />

processo si ha una omogeneità <strong>di</strong> caratteristiche<br />

meccaniche e tecnologiche tra pezzi <strong>di</strong> lotti <strong>di</strong>versi,<br />

garantendo un livello standard <strong>di</strong> qualità def<strong>in</strong>ito.<br />

Importanti vantaggi sono stati apportati anche dalla<br />

creazione <strong>di</strong> un nuovo archivio contenente i cicli <strong>di</strong><br />

controllo, grazie a questi documenti l’addetto alla pressa<br />

può imme<strong>di</strong>atamente accorgersi <strong>del</strong>la presenza <strong>di</strong> <strong>di</strong>fetti,<br />

evitando successive rilavorazioni e <strong>di</strong>m<strong>in</strong>uendo<br />

notevolmente il numero <strong>degli</strong> scarti.