Sfogliabile CS sett 245

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

0064-0068 2<br />

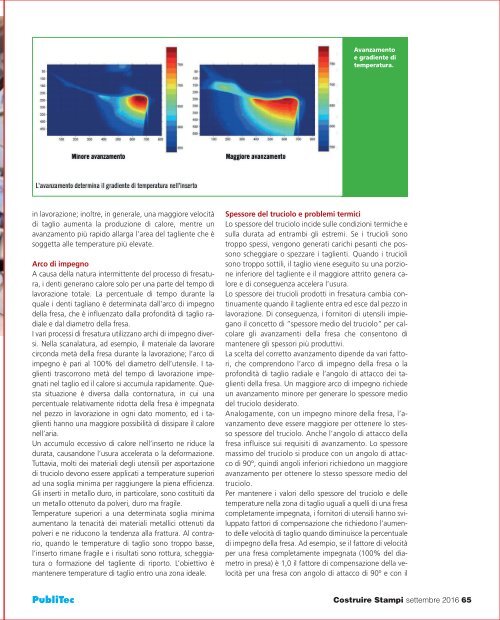

Avanzamento<br />

e gradiente di<br />

temperatura.<br />

in lavorazione; inoltre, in generale, una maggiore velocità<br />

di taglio aumenta la produzione di calore, mentre un<br />

avanzamento più rapido allarga l’area del tagliente che è<br />

soggetta alle temperature più elevate.<br />

Arco di impegno<br />

A causa della natura intermittente del processo di fresatura,<br />

i denti generano calore solo per una parte del tempo di<br />

lavorazione totale. La percentuale di tempo durante la<br />

quale i denti tagliano è determinata dall’arco di impegno<br />

della fresa, che è influenzato dalla profondità di taglio radiale<br />

e dal diametro della fresa.<br />

I vari processi di fresatura utilizzano archi di impegno diversi.<br />

Nella scanalatura, ad esempio, il materiale da lavorare<br />

circonda metà della fresa durante la lavorazione; l’arco di<br />

impegno è pari al 100% del diametro dell’utensile. I taglienti<br />

trascorrono metà del tempo di lavorazione impegnati<br />

nel taglio ed il calore si accumula rapidamente. Questa<br />

situazione è diversa dalla contornatura, in cui una<br />

percentuale relativamente ridotta della fresa è impegnata<br />

nel pezzo in lavorazione in ogni dato momento, ed i taglienti<br />

hanno una maggiore possibilità di dissipare il calore<br />

nell’aria.<br />

Un accumulo eccessivo di calore nell’inserto ne riduce la<br />

durata, causandone l’usura accelerata o la deformazione.<br />

Tuttavia, molti dei materiali degli utensili per asportazione<br />

di truciolo devono essere applicati a temperature superiori<br />

ad una soglia minima per raggiungere la piena efficienza.<br />

Gli inserti in metallo duro, in particolare, sono costituiti da<br />

un metallo ottenuto da polveri, duro ma fragile.<br />

Temperature superiori a una determinata soglia minima<br />

aumentano la tenacità dei materiali metallici ottenuti da<br />

polveri e ne riducono la tendenza alla frattura. Al contrario,<br />

quando le temperature di taglio sono troppo basse,<br />

l’inserto rimane fragile e i risultati sono rottura, scheggiatura<br />

o formazione del tagliente di riporto. L’obiettivo è<br />

mantenere temperature di taglio entro una zona ideale.<br />

Spessore del truciolo e problemi termici<br />

Lo spessore del truciolo incide sulle condizioni termiche e<br />

sulla durata ad entrambi gli estremi. Se i trucioli sono<br />

troppo spessi, vengono generati carichi pesanti che possono<br />

scheggiare o spezzare i taglienti. Quando i trucioli<br />

sono troppo sottili, il taglio viene eseguito su una porzione<br />

inferiore del tagliente e il maggiore attrito genera calore<br />

e di conseguenza accelera l’usura.<br />

Lo spessore dei trucioli prodotti in fresatura cambia continuamente<br />

quando il tagliente entra ed esce dal pezzo in<br />

lavorazione. Di conseguenza, i fornitori di utensili impiegano<br />

il concetto di “spessore medio del truciolo” per calcolare<br />

gli avanzamenti della fresa che consentono di<br />

mantenere gli spessori più produttivi.<br />

La scelta del corretto avanzamento dipende da vari fattori,<br />

che comprendono l’arco di impegno della fresa o la<br />

profondità di taglio radiale e l’angolo di attacco dei taglienti<br />

della fresa. Un maggiore arco di impegno richiede<br />

un avanzamento minore per generare lo spessore medio<br />

del truciolo desiderato.<br />

Analogamente, con un impegno minore della fresa, l’avanzamento<br />

deve essere maggiore per ottenere lo stesso<br />

spessore del truciolo. Anche l’angolo di attacco della<br />

fresa influisce sui requisiti di avanzamento. Lo spessore<br />

massimo del truciolo si produce con un angolo di attacco<br />

di 90º, quindi angoli inferiori richiedono un maggiore<br />

avanzamento per ottenere lo stesso spessore medio del<br />

truciolo.<br />

Per mantenere i valori dello spessore del truciolo e delle<br />

temperature nella zona di taglio uguali a quelli di una fresa<br />

completamente impegnata, i fornitori di utensili hanno sviluppato<br />

fattori di compensazione che richiedono l’aumento<br />

delle velocità di taglio quando diminuisce la percentuale<br />

di impegno della fresa. Ad esempio, se il fattore di velocità<br />

per una fresa completamente impegnata (100% del diametro<br />

in presa) è 1,0 il fattore di compensazione della velocità<br />

per una fresa con angolo di attacco di 90º e con il<br />

PubliTec Costruire Stampi <strong>sett</strong>embre 2016 65