Sfogliabile_Costruire_maggio_252

- No tags were found...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

CRONACA<br />

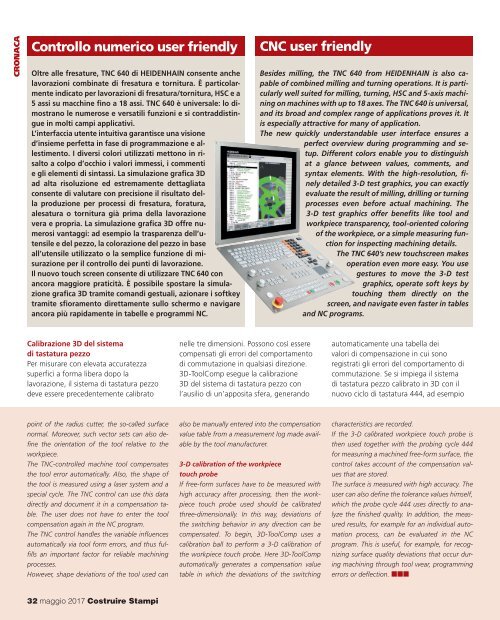

Controllo numerico user friendly<br />

Oltre alle fresature, TNC 640 di HEIDENHAIN consente anche<br />

lavorazioni combinate di fresatura e tornitura. È particolarmente<br />

indicato per lavorazioni di fresatura/tornitura, HSC e a<br />

5 assi su macchine fino a 18 assi. TNC 640 è universale: lo dimostrano<br />

le numerose e versatili funzioni e si contraddistingue<br />

in molti campi applicativi.<br />

L’interfaccia utente intuitiva garantisce una visione<br />

d’insieme perfetta in fase di programmazione e allestimento.<br />

I diversi colori utilizzati mettono in risalto<br />

a colpo d’occhio i valori immessi, i commenti<br />

e gli elementi di sintassi. La simulazione grafica 3D<br />

ad alta risoluzione ed estremamente dettagliata<br />

consente di valutare con precisione il risultato della<br />

produzione per processi di fresatura, foratura,<br />

alesatura o tornitura già prima della lavorazione<br />

vera e propria. La simulazione grafica 3D offre numerosi<br />

vantaggi: ad esempio la trasparenza dell’utensile<br />

e del pezzo, la colorazione del pezzo in base<br />

all’utensile utilizzato o la semplice funzione di misurazione<br />

per il controllo dei punti di lavorazione.<br />

Il nuovo touch screen consente di utilizzare TNC 640 con<br />

ancora <strong>maggio</strong>re praticità. È possibile spostare la simulazione<br />

grafica 3D tramite comandi gestuali, azionare i softkey<br />

tramite sfioramento direttamente sullo schermo e navigare<br />

ancora più rapidamente in tabelle e programmi NC.<br />

CNC user friendly<br />

Besides milling, the TNC 640 from HEIDENHAIN is also capable<br />

of combined milling and turning operations. It is particularly<br />

well suited for milling, turning, HSC and 5-axis machining<br />

on machines with up to 18 axes. The TNC 640 is universal,<br />

and its broad and complex range of applications proves it. It<br />

is especially attractive for many of application.<br />

The new quickly understandable user interface ensures a<br />

perfect overview during programming and setup.<br />

Different colors enable you to distinguish<br />

at a glance between values, comments, and<br />

syntax elements. With the high-resolution, finely<br />

detailed 3-D test graphics, you can exactly<br />

evaluate the result of milling, drilling or turning<br />

processes even before actual machining. The<br />

3-D test graphics offer benefits like tool and<br />

workpiece transparency, tool-oriented coloring<br />

of the workpiece, or a simple measuring function<br />

for inspecting machining details.<br />

The TNC 640’s new touchscreen makes<br />

operation even more easy. You use<br />

gestures to move the 3-D test<br />

graphics, operate soft keys by<br />

touching them directly on the<br />

screen, and navigate even faster in tables<br />

and NC programs.<br />

Calibrazione 3D del sistema<br />

di tastatura pezzo<br />

Per misurare con elevata accuratezza<br />

superfici a forma libera dopo la<br />

lavorazione, il sistema di tastatura pezzo<br />

deve essere precedentemente calibrato<br />

nelle tre dimensioni. Possono così essere<br />

compensati gli errori del comportamento<br />

di commutazione in qualsiasi direzione.<br />

3D-ToolComp esegue la calibrazione<br />

3D del sistema di tastatura pezzo con<br />

l’ausilio di un’apposita sfera, generando<br />

automaticamente una tabella dei<br />

valori di compensazione in cui sono<br />

registrati gli errori del comportamento di<br />

commutazione. Se si impiega il sistema<br />

di tastatura pezzo calibrato in 3D con il<br />

nuovo ciclo di tastatura 444, ad esempio<br />

point of the radius cutter, the so-called surface<br />

normal. Moreover, such vector sets can also define<br />

the orientation of the tool relative to the<br />

workpiece.<br />

The TNC-controlled machine tool compensates<br />

the tool error automatically. Also, the shape of<br />

the tool is measured using a laser system and a<br />

special cycle. The TNC control can use this data<br />

directly and document it in a compensation table.<br />

The user does not have to enter the tool<br />

compensation again in the NC program.<br />

The TNC control handles the variable influences<br />

automatically via tool form errors, and thus fulfills<br />

an important factor for reliable machining<br />

processes.<br />

However, shape deviations of the tool used can<br />

also be manually entered into the compensation<br />

value table from a measurement log made available<br />

by the tool manufacturer.<br />

3-D calibration of the workpiece<br />

touch probe<br />

If free-form surfaces have to be measured with<br />

high accuracy after processing, then the workpiece<br />

touch probe used should be calibrated<br />

three-dimensionally. In this way, deviations of<br />

the switching behavior in any direction can be<br />

compensated. To begin, 3D-ToolComp uses a<br />

calibration ball to perform a 3-D calibration of<br />

the workpiece touch probe. Here 3D-ToolComp<br />

automatically generates a compensation value<br />

table in which the deviations of the switching<br />

characteristics are recorded.<br />

If the 3-D calibrated workpiece touch probe is<br />

then used together with the probing cycle 444<br />

for measuring a machined free-form surface, the<br />

control takes account of the compensation values<br />

that are stored.<br />

The surface is measured with high accuracy. The<br />

user can also define the tolerance values himself,<br />

which the probe cycle 444 uses directly to analyze<br />

the finished quality. In addition, the measured<br />

results, for example for an individual automation<br />

process, can be evaluated in the NC<br />

program. This is useful, for example, for recognizing<br />

surface quality deviations that occur during<br />

machining through tool wear, programming<br />

errors or deflection. nnn<br />

32 <strong>maggio</strong> 2017 <strong>Costruire</strong> Stampi