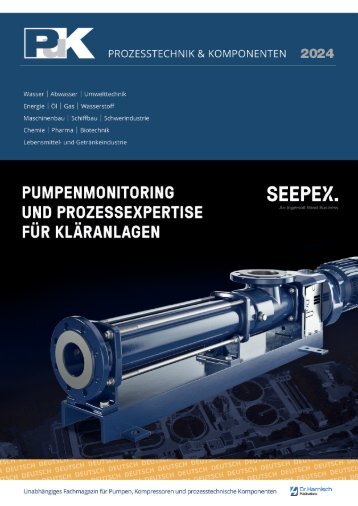

PuK - Prozesstechnik & Komponenten 2021

- Text

- Pumpen

- Komponenten

- Pumpe

- Prozesstechnik

- Einsatz

- Kompressoren

- Unternehmen

- Systeme

- Anwendungen

- Produkte

- Harnischcom

Titelgeschichte

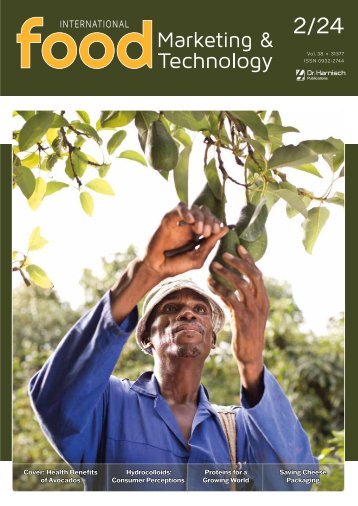

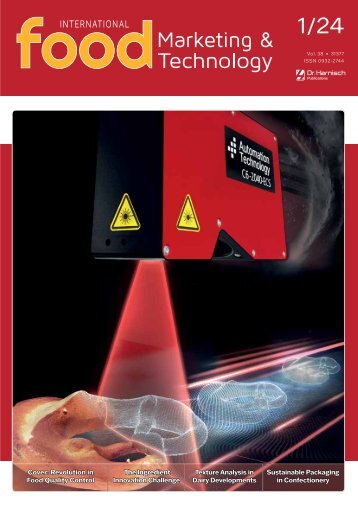

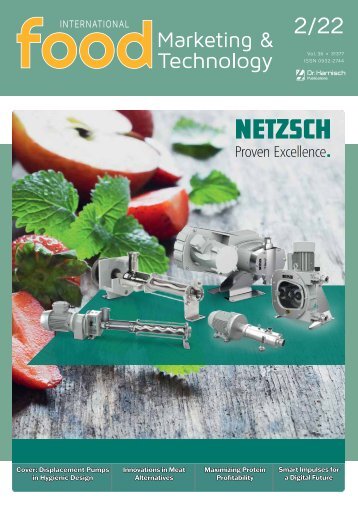

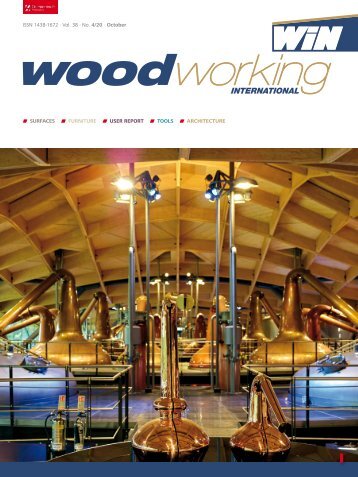

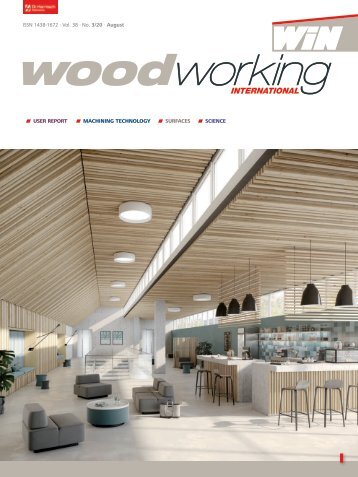

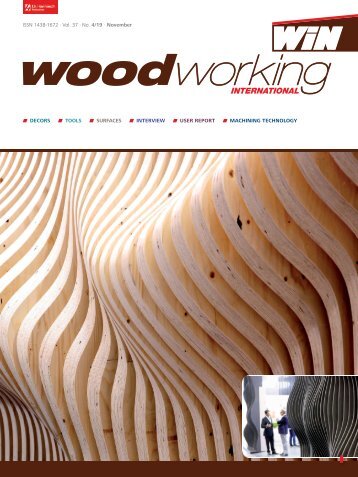

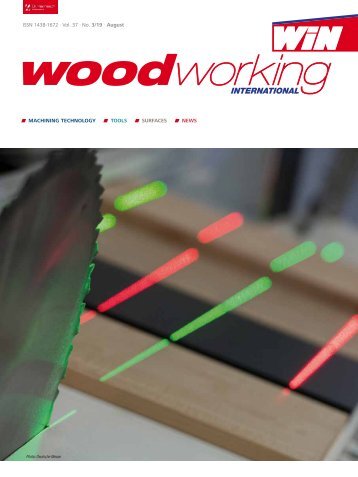

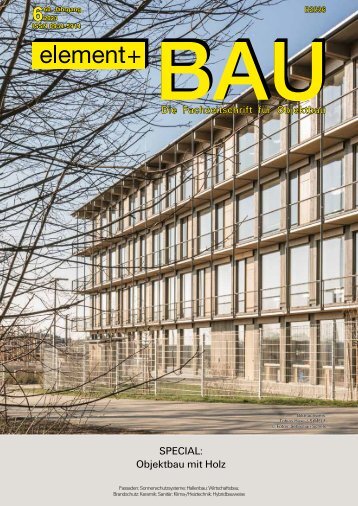

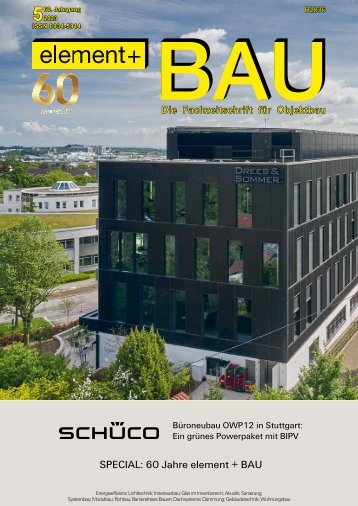

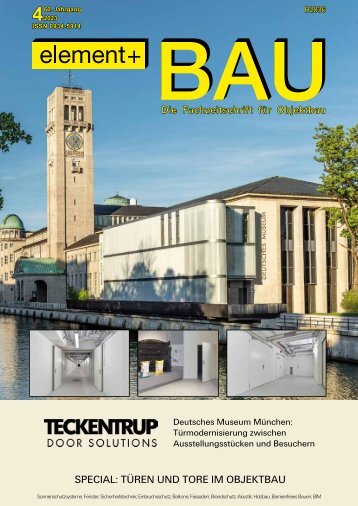

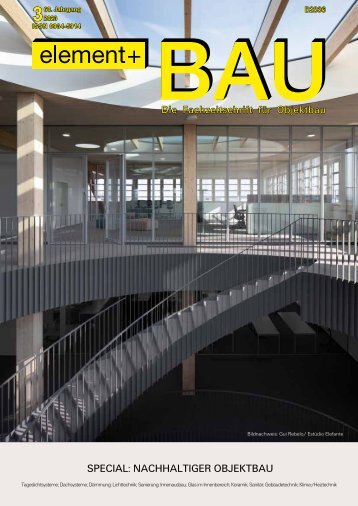

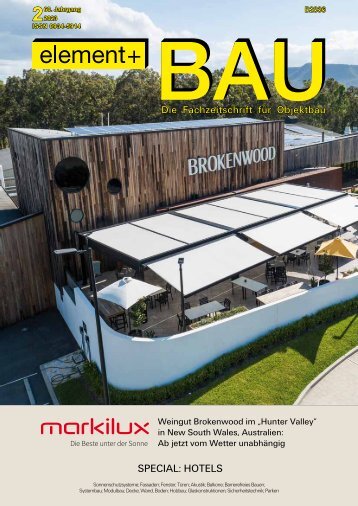

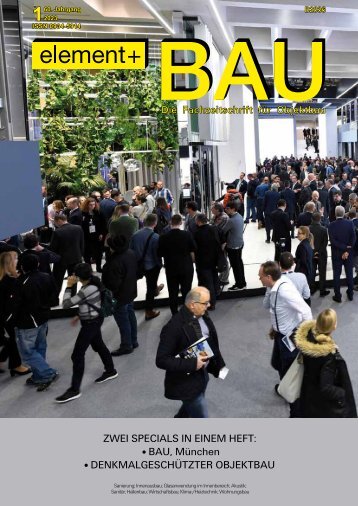

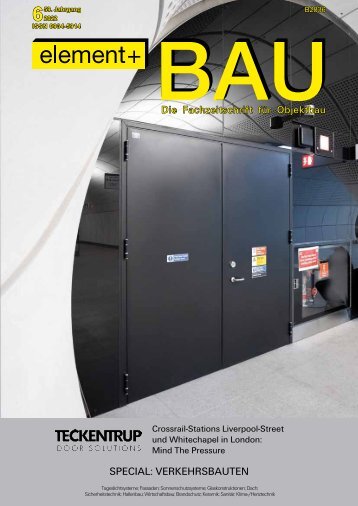

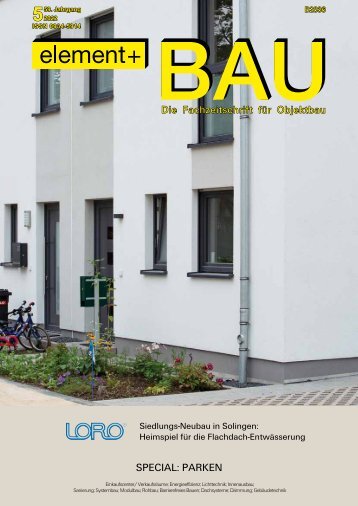

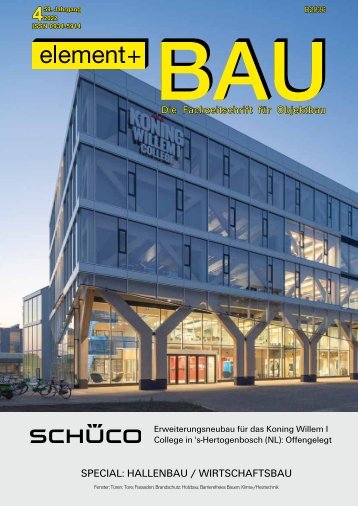

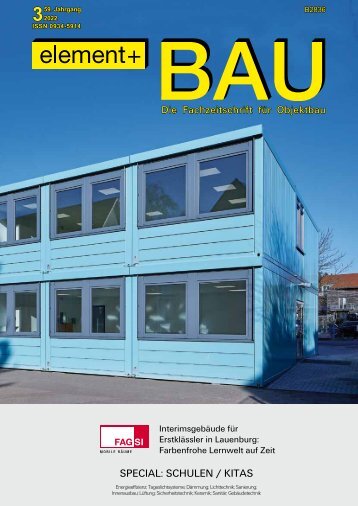

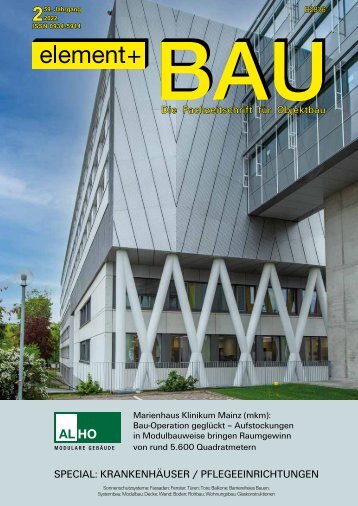

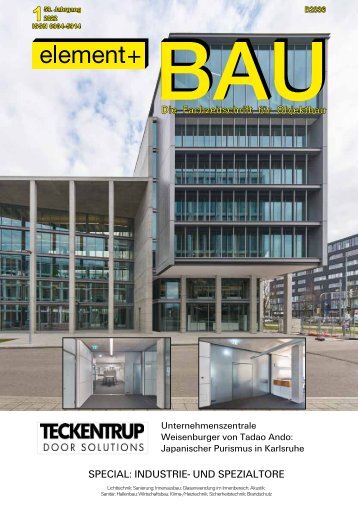

Titelgeschichte Prozesssicherheit in der Fluidförderung Wartungsfreundliches Pumpendesign spart Zeit und Nerven Michael Groth Eine neue Pumpe ist schnell gekauft. Ob sie ihren Käufer als zuverlässiges Arbeitspferd unterstützt oder sich eher als lahmer Gaul entpuppt, der die meiste Zeit im Stall verbringt, zeigt sich leider oft erst im Betrieb. Doch es gibt Indikatoren, die helfen, das vor der Kaufentscheidung herauszufinden – und viele neue Technologien, die Anwendern das Leben leichter machen. Sichere Prozesse erreichen Betreiber am besten mit zuverlässigem Equipment, auf das sie sich verlassen können – im Betrieb und auch bei der Instandhaltung. Pumpen, die lange Standzeit bieten und sich im Wartungsfall einfach und schnell wieder in Betrieb setzen lassen, tragen effektiv zur Prozesssicherheit bei und sparen über den gesamten Lebenszyklus hinweg Zeit und Geld. Denn schließlich gilt bei den Kosten ebenso bei der Wartung und der Instandhaltung: Der meiste Aufwand fällt zwischen dem Beginn und dem Ende des Lebenszyklus an. Betreiber sind daher gut beraten, sich auf Komponenten zu verlassen, die für sichere Prozesse und einfachen Service stehen. Anbieter, die ein ganzheitlich positives Kundenerlebnis schaffen wollen, achten nicht nur auf Kennlinie und Wirkungsgrad, sondern investieren auch viel Zeit in wartungsfreundliches Design, das schnellen Service und lange Standzeiten sicherstellt. Denn auch wenn die Funktionsprinzipien der meisten Pumpentypen seit Jahrzehnten die gleichen sind, bleibt immer noch Potential für Optimierungen. Zum Beispiel bei der Drehkolbenpumpe. In den selbstansaugenden, ventillosen, rotierenden Verdrängerpumpen dreht ein zwei- oder mehrflügeliges Rotorpaar gegenläufig. Dadurch entsteht ein Unterdruck, der das zu fördernde Fluid ansaugt und zur Druckseite fördert. Herkömmliche Drehkolbenpumpen verfügen über gummierte Rotoren, die sich in einem Gehäuse aus Metall drehen und so eine hohe Abdichtung mit geringer Rückströmung gewährleisten. Umgekehrt können die Rotoren aber auch in Edelstahl ausgeführt und der Pumpenraum mit Elastomer ausgekleidet werden. Mit dieser Materialumkehr, bei der die Firma NETZSCH auf die positiven Erfahrungen aus dem jahrzehntelangen Einsatz von Exzenterschneckenpumpen zurückgriff, löste sie mit der Entwicklung der Drehkolbenpumpe der 2. Generation eine Revolution aus. Aufgrund ihres einfachen Wirkprinzips sind die robusten Aggregate prinzipiell einfach zu warten: Klar definierte Verschleißteile ermöglichen eine gut planbare Instandhaltung und sind leicht zugänglich. Bei der Drehkolbenpumpe der 2. Generation wird der freie Zugriff auf alle Förderelemente durch einen einfach abnehmbaren Frontdeckel sichergestellt, der sich ohne Spezialwerkzeug öffnen lässt. Einstell- und Montagehilfe zur Positionierung der Drehkolben sind direkt in den Deckel integriert – zur Wartung muss der Mitarbeiter also keine Handbücher wälzen und das Smartphone kann in der Tasche bleiben. Einfacher Zugang zu allen Komponenten Dass die Wartung von Drehkolbenpumpen typischerweise in der Hälfte der sonst üblichen Zeit erledigt ist, Abb. 2: Bei der Drehkolbenpumpe wird der freie Zugriff auf alle Förderelemente durch einen einfach abnehmbaren Frontdeckel sichergestellt, der sich ohne Spezialwerkzeug öffnen lässt. Drehkolbenpumpen: effizientes Wirkprinzip, leichte Wartung Abb. 1: Drehkolbenpumpe bei einem Einsatz in einer Kläranlage bei äußerst engen Platzverhältnissen. 22 PROZESSTECHNIK & KOMPONENTEN 2021

Titelgeschichte liegt auch an weiteren technischen Details: Statt einer Verschraubung mit der Welle, sind die Kolben mit leicht zugänglichen Spannelementen fixiert. Jeder Kolben lässt sich einzeln ein- und ausbauen, axiale Einstellarbeiten sind nicht nötig – die Pumpe kalibriert sich selbst. „Full Service in Place“ (FSIP ® ) nennt der Hersteller das Konzept, das sicherstellt, dass die langlebige Pumpe während ihrer gesamten Lebenszeit praktisch nicht mehr ausgebaut werden muss. Exzenterschneckenpumpen: schonende Alleskönner Obwohl die Exzenterschneckenpumpe vor über 80 Jahren entwickelt wurde, steht auch ihre Entwicklung nicht still. Wie bei der Drehkolbenpumpe wird hier ebenfalls selbstansaugend, ventillos und rotierend verdrängt. Das Grundprinzip: Ein Rotor dreht sich oszillierend gegen einen feststehenden Stator. Durch die aufeinander abgestimmte, gewendelte Geometrie beider Komponenten bilden sich Förderkammern, in denen das Medium von der Saug- zur Druckseite transportiert wird. Weil dabei kaum Pulsation oder Scherkräfte entstehen, kann eine Vielzahl von Medien schonend gefördert werden. Auch die Konsistenz und die Viskosität sind bei dieser Fördertechnik unerheblich für den Förderstrom. Aufgrund der hohen Genauigkeit kann die Exzenterschneckenpumpe auch zur Dosierung eingesetzt werden. Leichtere Wartung – ohne Kompromisse bei der Leistung Den Wartungsaufwand zu reduzieren, kann sich bei diesem Pumpentyp besonders lohnen. Denn ein Wechsel des Stators als typische Verschleißkomponente war in der Vergangenheit kraftraubend und oft auf kleinstem Raum fast unmöglich, so dass die Pumpen typischerweise zur Wartung komplett ausgebaut wurden – bis zur Entwicklung des zweigeteilten Statorsystems des Anbieters. Mit einem separaten Gehäuse ermöglicht das iFD-System der Exzenterschneckenpumpen den einfachen Wechsel des Stators. Dabei kann die Pumpe in ihrer eingebauten Position verbleiben: Der Statormantel Abb. 3: Obwohl die Exzenterschneckenpumpe vor über 80 Jahren entwickelt wurde, steht auch ihre Entwicklung nicht still. Abb. 4: Zwar verfügt die Exzenterschneckenpumpe nicht über eine vergleichbare Front, die, wie bei der Drehkolbenpumpe, einfach entfernt werden kann, aber es wurde ein spezieller Inspektionsdeckel entwickelt und in die Konstruktion implementiert, der in der Funktion vergleichbar ist. lässt sich der Länge nach öffnen und abnehmen, das Elastomerteil wird herausgezogen, während der Wartung ersetzt und wieder eingeschoben. Da das Gummi ein leichtes Übermaß hat, lässt es sich einfach über den Rotor ziehen. Das abgenutzte Elastomerteil lässt sich sortenrein und umweltfreundlich entsorgen. Durch das axiale Zusammenpressen des Statormantels beim Zusammenbau der Pumpe erhält der Stator die optimalen Vorspannung für den Betrieb. So ist die typischerweise aufwendige Wartung von Exzenterschneckenpumpen deutlich erleichtert worden. Obendrein ist bei den Pumpen des Anbieters lediglich das Gehäuse des Stators zweigeteilt ausgeführt, während der Stator selbst aus einem einteiligen Elastomer besteht. Diese Ausführung sichert eine verlässliche Dichtlinie und vermeidet die Gefahr von Rückströmungen. Rotorwartung der nächsten Generation: Öffnen, abkuppeln, entnehmen Diese Vorteile fanden eine weitere Entwicklung im FSIP ® -Konzept. Damit konnte der Einbauraum der Exzenterschneckenpumpe verkürzt werden. Zwar verfügt die Exzenterschneckenpumpe nicht über eine vergleichbare Front, die, wie bei der Drehkolbenpumpe, einfach entfernt werden kann, aber es wurde ein spezieller Inspektionsdeckel entwickelt und in die Konstruktion implementiert, der in der Funktion vergleichbar ist. Der Inspektionsdeckel liegt dort, wo der Stator an das Pumpengehäuse anschließt. Durch das Abnehmen des Deckels erhält man Zugriff auf eine Schalenkupplung, die das Gelenk am Rotor mit der Kuppelstange verbindet. Hier reicht es, eine Schraube zu lösen, um das Rotor-Stator-Element von der Kuppelstange zu trennen. Anschließend lässt sich die rotierende Einheit einfach herausheben und der Pumpeninnenraum ist von Flansch zu Flansch frei zugänglich. Da alle Teile seitlich oder nach oben entnommen werden statt am Ende der Pumpe, wird für den Ausbau kaum Platz benötigt. Die früher obligatorische Ausbaulänge entfällt, wodurch sich der erforderliche Einbau- PROZESSTECHNIK & KOMPONENTEN 2021 23

- Seite 2 und 3: MIT SICHERHEIT BESTÄNDIG Bei allem

- Seite 4 und 5: 1 2 3 4 1 2 3 4 12.01.2021 SAM 4.0

- Seite 6 und 7: PROZESSTECHNIK & KOMPONENTEN Redakt

- Seite 8 und 9: PROZESSTECHNIK & KOMPONENTEN Inhalt

- Seite 10 und 11: Leitartikel Die Kläranlage als Ene

- Seite 12 und 13: Energie/Energieeffizienz Die Farben

- Seite 14 und 15: Energie/Energieeffizienz Es gibt ab

- Seite 16 und 17: Energie/Energieeffizienz Ressourcen

- Seite 18 und 19: Digitalisierung Maschinen-Gesundhei

- Seite 20 und 21: Digitalisierung Optimierung. Diese

- Seite 24 und 25: Titelgeschichte Abb. 5: Mit einem s

- Seite 26 und 27: Pumpen und Systeme Doppel-Schlauchm

- Seite 28 und 29: Pumpen und Systeme Abwasserbehandlu

- Seite 30 und 31: Pumpen und Systeme Abwasserbehandlu

- Seite 32 und 33: Pumpen und Systeme Trockenlaufende

- Seite 34 und 35: Pumpen und Systeme Lebenszykluskost

- Seite 36 und 37: Pumpen und Systeme Lebenszykluskost

- Seite 38 und 39: Pumpen und Systeme Membrandosierpum

- Seite 40: Pumpen und Systeme Membrandosierpum

- Seite 43 und 44: Pumpen und Systeme Aus der Praxis n

- Seite 45 und 46: Vakuumtechnik Ultrahochvakuum bopum

- Seite 47 und 48: Robuste &leistungsstarke Pumpen •

- Seite 49 und 50: Pumpen/Vakuumtechnik Unternehmen -

- Seite 51 und 52: Die bewährten Optionen wie Kurbelw

- Seite 53 und 54: Pumpen/Vakuumtechnik Unternehmen -

- Seite 55 und 56: Pumpen/Vakuumtechnik Unternehmen -

- Seite 57 und 58: Pumpen/Vakuumtechnik Unternehmen -

- Seite 59 und 60: Pumpen/Vakuumtechnik Unternehmen -

- Seite 61 und 62: Pumpen/Vakuumtechnik Unternehmen -

- Seite 63 und 64: Pumpen/Vakuumtechnik Unternehmen -

- Seite 65 und 66: Pumpen/Vakuumtechnik Unternehmen -

- Seite 67 und 68: Pumpen/Vakuumtechnik Unternehmen -

- Seite 69 und 70: PROZESSTECHNIK & KOMPONENTEN Insere

- Seite 71 und 72: Messen und Veranstaltungen ACHEMA P

- Seite 73 und 74:

WWW.ZWICK-ARMATUREN.DE H2-Ready! TR

- Seite 75 und 76:

Kompressoren und Systeme Additive F

- Seite 77 und 78:

Kompressoren und Systeme Kolbenkonf

- Seite 79 und 80:

Kompressoren und Systeme Kolbenkonf

- Seite 81 und 82:

GET READY FOR THE UNEXPECTED INSPIR

- Seite 83 und 84:

Besuchen Sie uns unter: www.harnisc

- Seite 85 und 86:

Kompressoren und Systeme Hochdruck-

- Seite 87 und 88:

Abb. 2: Die Belastung eines Kältet

- Seite 89 und 90:

WELTWEIT dahoam Rundum-Sorglos-Serv

- Seite 91 und 92:

Komponenten Schwingungsprobleme bis

- Seite 93 und 94:

Komponenten Schwingungsprobleme Eig

- Seite 95 und 96:

Komponenten Armaturen tungskonzept

- Seite 97 und 98:

Komponenten Dichtungen Wie kann der

- Seite 99 und 100:

Komponenten Filter Abb. 3: Detailau

- Seite 101 und 102:

Kompressoren/Drucklufttechnik/Kompo

- Seite 103 und 104:

Kompressoren/Drucklufttechnik/Kompo

- Seite 105 und 106:

Kompressoren/Drucklufttechnik/Kompo

- Seite 107 und 108:

TSCH DEUTS H DEUTSCH DEUTSCH DEUTSC

- Seite 109 und 110:

Heizungs- und Haustechnik Hochdruck

- Seite 111 und 112:

Heizungs- und Haustechnik Hochdruck

- Seite 113 und 114:

Antriebsarten Konstruktive Merkmale

- Seite 115 und 116:

Antriebsarten Konstruktive Merkmale

- Seite 117 und 118:

Radialradpumpen Seitenkanalradpumpe

- Seite 119 und 120:

Radialradpumpen Seitenkanalradpumpe

- Seite 121 und 122:

Zubehör Keramikindustrie Kunststof

- Seite 123 und 124:

Vakuumtechnik Vakuumpumpstände Ser

- Seite 125 und 126:

Sperrschiebervakuumpumpen Spiralvak

- Seite 127 und 128:

Gasverdichter Helium Gasverdichter

- Seite 129 und 130:

Fördermedien Service Turbokompress

- Seite 131 und 132:

Membrankompressoren Mobile Schraube

- Seite 133 und 134:

Druckluftaufbereitung / Druckluftve

- Seite 135 und 136:

Industriearmaturen Ventile Absperra

- Seite 137 und 138:

Industriearmaturen Ventile Absperra

- Seite 139 und 140:

Hähne Stellantriebe und Stellungsr

- Seite 141 und 142:

Hähne Stellantriebe und Stellungsr

- Seite 143 und 144:

Markenzeichenregister BRINKMANN PUM

- Seite 145 und 146:

Markenzeichenregister KAESER KOMPRE

- Seite 147 und 148:

Markenzeichenregister REINZ-Dichtun

- Seite 149:

UNSER BEITRAG ZUR ENERGIEWENDE CO

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...