PuK - Prozesstechnik & Komponenten 2021

- Text

- Pumpen

- Komponenten

- Pumpe

- Prozesstechnik

- Einsatz

- Kompressoren

- Unternehmen

- Systeme

- Anwendungen

- Produkte

- Harnischcom

Kompressoren und Systeme

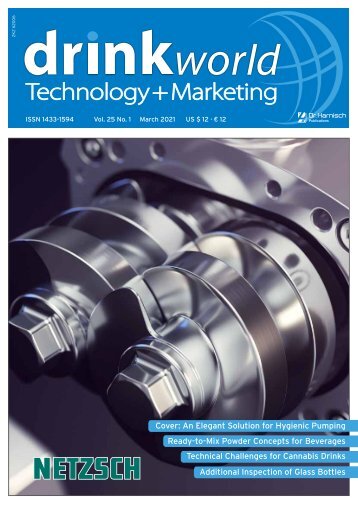

Kompressoren und Systeme Kolbenkonfiguration zu werden, aber schwieriger zu installieren. Eine Möglichkeit, das Risiko einer Aktivierung des Tragrings zu verringern, besteht darin, Entlastungsrillen am Tragring vorzusehen, um jeglichen Differenzdruck zu verhindern (Abb. 2, unten, erste und zweite von rechts). Schwerwiegende Folgen von Kolbenleckagen Hohe Endtemperaturen, Liefermengenverluste und unzureichende Zuverlässigkeit sind die Hauptprobleme, die durch Zylinderleckagen verursacht werden. Hohe Temperaturen treten auf, weil Gas durch Spalte in den Kolbenringen entweicht. Das heiße Gas vermischt sich mit frischem Sauggas, wodurch sich die Gesamttemperatur des Gases erhöht. Dieses wird dann erneut komprimiert und weiter erwärmt. Das Nettoergebnis ist ein Anstieg der Endtemperatur. Überhöhte Betriebstemperaturen können negative Auswirkungen auf das Schmieröl haben, schwächen die Ventilplatten und erhöhen den Verschleiß. Dementsprechend begrenzt API 618 die Auslasstemperaturen pro Stufe auf 135 °C (275 °F) für Wasserstoff und 149 °C (300 °F) für andere Gase. Die Alarmlevels für Endtemperaturen sind bei API-Kompressoren typischerweise 22 °C (40 °F) oberhalb der erwarteten Temperaturen gesetzt. Leckagen können die Liefertemperaturen um 30 °C (60 °F) oder mehr, erhöhen, was ein erhebliches Risiko für ungeplante Stillstände darstellt. Verdichter mit Saugdrücken über 20 bar (300 psi) und Verdichtungsverhältnissen über 2,5 sind besonders gefährdet. Andere Kompressoren werden eher durch die Liefermenge als durch die Endtemperaturen eingeschränkt. Kapazitätsverluste aufgrund von Kolbenleckagen können 20 % (in Extremfällen mehr) betragen, was in den meisten Fällen inakzeptabel ist. Verschleiß, Bruch oder anderweitige Beschädigung der Zylinderringe ist das dritte Problem, das durch Kolbenleckage entstehen kann. Zylinderringe sollten normalerweise zwischen zwei und fünf Jahren halten, aber Verschleiß, Extrusion und Bruch können die erwartete Laufzeit reduzieren. Vorzeitiger Ringbruch kann sowohl bei großen als auch bei kleinen Kompressoren und über den gesamten Druckbereich auftreten. Die Lebensdauer von Tragringen kann durch das Blow-by ebenfalls negativ beeinflusst werden, was zu Rod Drop und einem Kompressorausfall führen kann. Aufbau eines besseren Modells Die derzeit verwendeten Methoden, die Art, Anzahl und Anordnung von Kolben- und Tragringen zu bestimmen, beruhen großteils auf Faustregeln. Die Erfahrung von HOERBIGER zeigt, dass diese Regeln in vielen Fällen unzureichend sind. Zumindest für die kritischeren Fälle, wie kleine Zylinderbohrungen, hohe Drücke oder ungeschmierte Zylinder, führen die herkömmlichen Methoden der Kolbenauslegung nicht zu optimaler Leistung und Zuverlässigkeit. Aus diesem Grund haben wir ein mathematisches Modell für die Leckage von Zylinderringen entwickelt. Die Modelle simulieren den Gasmassenstrom an jedem Ring in Abhängigkeit von seinem zeitlichen Verschleiß. Es ist nun möglich, verschiedene Simulationen mit variierenden Parametern durchzuführen, um die bestmögliche Konfiguration des Kolbens zu ermitteln. Die Simulation hat sich im Vergleich mit den Feldtests als überaus genau erwiesen. Das Ergebnis ist ein Modell, das für die routinemäßige Kolbenauslegung einfach zu verwenden ist, jedoch die Leckage des Zylinders genau genug vorhersagt, um bei der Angabe der Ringkonfigurationen einen signifikanten Unterschied zu bewirken. Fallstudie: Heilung von schnellen Tragringausfällen Der Kolben eines Kompressor, bei dem es alle sechs Monate zu Ausfällen aufgrund von Tragringausfällen in der ersten Stufe gekommen ist, wurde genauer untersucht. Es handelte sich um eine geschmierte zweistufige Maschine mit einer Leistung von 375 kW und einer Zylinderbohrung in der ersten Stufe von 444 mm (17,5 Zoll). Abb. 4: Simulierte Drücke in den Kompressionskammern und den Zwischenräumen der Zylinderringe (Original-Tragring-Design, keine Entlastungsnuten). Abb. 5: Simulierte Drücke, wenn die Tragringe mit Entlastungsnuten versehen sind. 78 PROZESSTECHNIK & KOMPONENTEN 2021

Kompressoren und Systeme Kolbenkonfiguration Der Kolben der ersten Stufe hatte zwei Kolbenringe und zwei geschnittene Tragringe ohne Entlastungsnuten. Abbildung 4 zeigt das Simulationsergebnis: der Gesamtdruckabfall verteilt sich ziemlich gleichmäßig auf jeden der Kolben- und Tragringe. Der Druckabfall pro Ring liegt in der Größenordnung von 1 bar (15 psi), was viel größer ist als die 0,3bar (5 psi), für die diese Tragringe ausgelegt sind. Abbildung 5 zeigt, was passiert, wenn wir den Tragringen Stirn- und Seitenentlastungsnuten hinzufügen. Wie erwartet, wird dadurch der Druckabfall über die Tragringe beseitigt. Die Druckab fälle an den Kolbenringen nehmen zu, jedoch nur innerhalb akzeptabler Grenzen. Nach dem Einbau von Tragringen mit Entlastungs nuten hat sich die Laufzeit um den Faktor drei erhöht. Fallstudie: Senkung der Auslasstemperaturen In einem anderen Beispiel zeigten beide Stufen eines langsam laufenden 200 kW ungeschmierten Wasserstoffkompressors innerhalb von sechs Monaten nach der Inbetriebnahme kritisch hohe Auslasstemperaturen. Die Zylinderbohrungen sind 146 mm (5,75 Zoll) für die erste Stufe und 108 mm (4,25 Zoll) für die zweite Stufe, und der Auslassdruck der 2. Stufe beträgt 105,8 barg (1534 psig). Für Stufe 1 betrug die gemessene Temperatur 138 °C (280 °F), was 30 °C (54 °F) über dem isentropen Wert liegt. Für Stufe 2 lag die gemessene Temperatur bei 107 °C (225 °F), d.h. 19 °C (35 °F) höher als der isentrope Wert. Der vorhandene Kolben der ersten Stufe hatte vier Kolbenringe und der Kolben der zweiten Stufe hatte sechs. Jeder Kolben hatte zwei Tragringe. Die Anwendung unseres Modells auf die vorhandenen Kolben nach 4000 Betriebsstunden zeigte einen erwarteten Temperaturanstieg von 33 °C (60 °F) in der ersten Stufe und 19 °C (35 °F) in der zweiten Stufe, was genau dem gemessenen Werten entspricht. Wir benutzten das Modell, um verschiedene Kolbenausführungen zu bewerten. Für die erste Stufe wählten wir sechs druckentlastete Kolbenringe, zwei außenliegende Tragringe und einen Spalt zwischen Laufbuchse und Kolben von 1,65 mm (0,065 Zoll), um eine maximale Auslasstemperatur von 121 °C (250 °F) nach einem Jahr Betrieb zu erreichen. Für die zweite Stufe wurde ein Kolben mit acht Ringen und mit einem Spalt zwischen Laufbuchse zu Kolben von 1,5 mm (0,060 Zoll) ausgewählt, um eine maximal erwartete Auslasstemperatur von 99 °C (210 °F) nach einem Jahr zu erzielen. Die neuen Kolben wurden im August 2015 installiert und haben erwartungsgemäß deutlich niedrigere Auslasstemperaturen erreicht. Die Kolbenleckage ist bei diesem Kompressor nicht mehr der limitierende Faktor. Fallstudie: Behebung eines Kapazitätsproblems In einer dritten Fallstudie sank die Liefermenge eines 125 kW einstufigen, langsam laufenden, ungeschmierten Wasserstoffkompressors im Laufe der Zeit immer weiter ab, bis die Maschine aufgrund von zu geringer Liefermenge abgeschaltet werden musste. Die Zylinderbohrung beträgt 165 mm (6,5 Zoll) und der Auslassdruck beträgt 55,8 barg (810 psig). Das ursprüngliche Kolbendesign bestand aus vier Standard-Kolbenringen und zwei Tragringen. Die Simulation ergab, dass nach 8000 Betriebsstunden der erwartete Leckagequerschnitt zu einem Kapazitätsverlust von fast 15 % führen würde. Wir benutzten das Modell, um mehrere neue Kolbendesigns mit unterschiedlichen Ringzahlen, Ringdesigns und Kolbendurchmessern zu bewerten. Die endgültige Wahl fiel auf sechs druckausgeglichene Ringe mit einem Kolben-Laufbuchsen-Spalt von 1,4 mm (0,055 Zoll). Der neue Kolben wurde 2016 eingebaut und führte nach 8000 Stunden zu einem erwarteten Kapazitätsverlust von nur 3 %. Der Stand-by Kompressor wurde in der Zwischenzeit ähnlich aufgerüstet. Schlussfolgerungen Die Analyse von zahlreichen Kolbenkompressoren hat gezeigt, dass bei bis zu 30 % der Prozessgaskompressoren das Risiko von überhöhten Gasaustrittstemperaturen, signifikanten Kapazitätsverlusten oder mechanischen Ausfällen aufgrund von Zylinderringverschleiß besteht. Besonders anfällig sind: – Ungeschmierte Verdichter – Saugdrücke über 20 bar g (300 psig) – Anwendungen mit hohem Verschleiß aufgrund von Verunreinigungen wie Partikeln und Ablagerungen Ein neues Verfahren zur Modellierung der Kolbenleistung ist einfach zu implementieren und liefert Ergebnisse, die Feldmessungen mit guter Genauigkeit nachbilden. Sie lässt sich in die tägliche Designarbeit einbeziehen und kann herkömmliche Faustregel-Methoden in Anwendungen ersetzen, die bekanntermaßen Probleme verursachen. Die Kolbenmodellierung ermöglicht es dem Ingenieur, die Anzahl, Art und Anordnung von Kolben- und Trag ringen zu wählen, die eine akzeptable Leckageleistung über eine definierte Betriebslebensdauer ergeben. Angewandt auf kritische Anwendungen, führt dieser Designansatz zu – wesentlich niedrigere Auslasstemperaturen; – erhöhter Liefermenge; und – erheblich längerer Lebensdauer der Zylinderringe. Autoren: Andreas Brandl, Engineering Manager, HOERBIGER Service Inc. Houston, TX, USA Guido Pratelli, Business Development Manager Ringe & Packungen, HOERBIGER Wien GmbH, Österreich Hervé Ferraris, Leiter der Vertriebsentwicklung Ringe & Packungen, HOERBIGER Wien GmbH, Österreich PROZESSTECHNIK & KOMPONENTEN 2021 79

- Seite 2 und 3:

MIT SICHERHEIT BESTÄNDIG Bei allem

- Seite 4 und 5:

1 2 3 4 1 2 3 4 12.01.2021 SAM 4.0

- Seite 6 und 7:

PROZESSTECHNIK & KOMPONENTEN Redakt

- Seite 8 und 9:

PROZESSTECHNIK & KOMPONENTEN Inhalt

- Seite 10 und 11:

Leitartikel Die Kläranlage als Ene

- Seite 12 und 13:

Energie/Energieeffizienz Die Farben

- Seite 14 und 15:

Energie/Energieeffizienz Es gibt ab

- Seite 16 und 17:

Energie/Energieeffizienz Ressourcen

- Seite 18 und 19:

Digitalisierung Maschinen-Gesundhei

- Seite 20 und 21:

Digitalisierung Optimierung. Diese

- Seite 22 und 23:

Titelgeschichte Prozesssicherheit i

- Seite 24 und 25:

Titelgeschichte Abb. 5: Mit einem s

- Seite 26 und 27:

Pumpen und Systeme Doppel-Schlauchm

- Seite 28 und 29: Pumpen und Systeme Abwasserbehandlu

- Seite 30 und 31: Pumpen und Systeme Abwasserbehandlu

- Seite 32 und 33: Pumpen und Systeme Trockenlaufende

- Seite 34 und 35: Pumpen und Systeme Lebenszykluskost

- Seite 36 und 37: Pumpen und Systeme Lebenszykluskost

- Seite 38 und 39: Pumpen und Systeme Membrandosierpum

- Seite 40: Pumpen und Systeme Membrandosierpum

- Seite 43 und 44: Pumpen und Systeme Aus der Praxis n

- Seite 45 und 46: Vakuumtechnik Ultrahochvakuum bopum

- Seite 47 und 48: Robuste &leistungsstarke Pumpen •

- Seite 49 und 50: Pumpen/Vakuumtechnik Unternehmen -

- Seite 51 und 52: Die bewährten Optionen wie Kurbelw

- Seite 53 und 54: Pumpen/Vakuumtechnik Unternehmen -

- Seite 55 und 56: Pumpen/Vakuumtechnik Unternehmen -

- Seite 57 und 58: Pumpen/Vakuumtechnik Unternehmen -

- Seite 59 und 60: Pumpen/Vakuumtechnik Unternehmen -

- Seite 61 und 62: Pumpen/Vakuumtechnik Unternehmen -

- Seite 63 und 64: Pumpen/Vakuumtechnik Unternehmen -

- Seite 65 und 66: Pumpen/Vakuumtechnik Unternehmen -

- Seite 67 und 68: Pumpen/Vakuumtechnik Unternehmen -

- Seite 69 und 70: PROZESSTECHNIK & KOMPONENTEN Insere

- Seite 71 und 72: Messen und Veranstaltungen ACHEMA P

- Seite 73 und 74: WWW.ZWICK-ARMATUREN.DE H2-Ready! TR

- Seite 75 und 76: Kompressoren und Systeme Additive F

- Seite 77: Kompressoren und Systeme Kolbenkonf

- Seite 81 und 82: GET READY FOR THE UNEXPECTED INSPIR

- Seite 83 und 84: Besuchen Sie uns unter: www.harnisc

- Seite 85 und 86: Kompressoren und Systeme Hochdruck-

- Seite 87 und 88: Abb. 2: Die Belastung eines Kältet

- Seite 89 und 90: WELTWEIT dahoam Rundum-Sorglos-Serv

- Seite 91 und 92: Komponenten Schwingungsprobleme bis

- Seite 93 und 94: Komponenten Schwingungsprobleme Eig

- Seite 95 und 96: Komponenten Armaturen tungskonzept

- Seite 97 und 98: Komponenten Dichtungen Wie kann der

- Seite 99 und 100: Komponenten Filter Abb. 3: Detailau

- Seite 101 und 102: Kompressoren/Drucklufttechnik/Kompo

- Seite 103 und 104: Kompressoren/Drucklufttechnik/Kompo

- Seite 105 und 106: Kompressoren/Drucklufttechnik/Kompo

- Seite 107 und 108: TSCH DEUTS H DEUTSCH DEUTSCH DEUTSC

- Seite 109 und 110: Heizungs- und Haustechnik Hochdruck

- Seite 111 und 112: Heizungs- und Haustechnik Hochdruck

- Seite 113 und 114: Antriebsarten Konstruktive Merkmale

- Seite 115 und 116: Antriebsarten Konstruktive Merkmale

- Seite 117 und 118: Radialradpumpen Seitenkanalradpumpe

- Seite 119 und 120: Radialradpumpen Seitenkanalradpumpe

- Seite 121 und 122: Zubehör Keramikindustrie Kunststof

- Seite 123 und 124: Vakuumtechnik Vakuumpumpstände Ser

- Seite 125 und 126: Sperrschiebervakuumpumpen Spiralvak

- Seite 127 und 128: Gasverdichter Helium Gasverdichter

- Seite 129 und 130:

Fördermedien Service Turbokompress

- Seite 131 und 132:

Membrankompressoren Mobile Schraube

- Seite 133 und 134:

Druckluftaufbereitung / Druckluftve

- Seite 135 und 136:

Industriearmaturen Ventile Absperra

- Seite 137 und 138:

Industriearmaturen Ventile Absperra

- Seite 139 und 140:

Hähne Stellantriebe und Stellungsr

- Seite 141 und 142:

Hähne Stellantriebe und Stellungsr

- Seite 143 und 144:

Markenzeichenregister BRINKMANN PUM

- Seite 145 und 146:

Markenzeichenregister KAESER KOMPRE

- Seite 147 und 148:

Markenzeichenregister REINZ-Dichtun

- Seite 149:

UNSER BEITRAG ZUR ENERGIEWENDE CO

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...