Download hier - Made-in-Europe.nu

Download hier - Made-in-Europe.nu

Download hier - Made-in-Europe.nu

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Digimagaz<strong>in</strong>e voor de verspanende <strong>in</strong>dustrie <strong>in</strong> de Benelux<br />

Thema: additive<br />

ma<strong>nu</strong>factur<strong>in</strong>g<br />

RapidPro was<br />

beg<strong>in</strong> maart een<br />

ongekend succes.<br />

Breekt de nieuwe,<br />

digitale productie<br />

door?<br />

Robotfrezen<br />

Sirris en Trento<br />

Robotics Belgium<br />

laten de robot 3D<br />

frezen.<br />

Social media<br />

Ondernemers over<br />

hoe ze social media<br />

gebruiken.<br />

Het nieuwe frezen<br />

Indumatik laat 1<br />

bediener 2000<br />

kronen per maand<br />

frezen.<br />

Cellro<br />

De nieuwe robotcel<br />

van Cellro automatiseertseriegrootte<br />

1.<br />

Océ pr<strong>in</strong>t metaal<br />

Océ ontwikkelt<br />

<strong>in</strong>kjettechniek voor<br />

het pr<strong>in</strong>ten van<br />

zuiver metaal.<br />

Nr 3 - april 2011<br />

Hybride<br />

Hybridemach<strong>in</strong>es<br />

en andere trends<br />

uit de verspan<strong>in</strong>g.

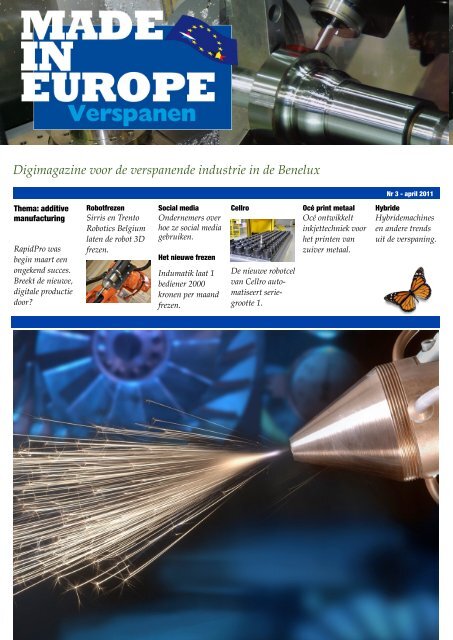

Coverfoto: lasertechnologie is <strong>in</strong><br />

plaatbewerk<strong>in</strong>g al jaren heel gewoon. De<br />

komende jaren breekt het bewerken met<br />

laser ook door <strong>in</strong> de verspan<strong>in</strong>g en digital<br />

ma<strong>nu</strong>factur<strong>in</strong>g. In Duitsland doet het<br />

Fraunhofer ILT <strong>hier</strong> veel onderzoek naar.<br />

Onder andere is voor het repareren van<br />

turb<strong>in</strong>ebladen een procesketen<br />

ontwikkeld waar<strong>in</strong> de laser een grote rol<br />

speelt. Va<strong>nu</strong>it het CAD-ontwerp wordt het<br />

werkstuk met de laser opgebouwd en<br />

daarna nauwkeurig nagefreesd. (Foto:<br />

Fraunhofer ILT)<br />

R E D A C T I O N E E L<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e wordt uitgegeven door VOF Franc Coenen<br />

Publiciteit en is onderdeel van het concept <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> / verspan<strong>in</strong>g. De<br />

website en het digimagaz<strong>in</strong>e richten zich op de verspanende <strong>in</strong>dustrie <strong>in</strong><br />

Nederland en België en <strong>in</strong>formeren over efficiënt verspanen en digital<br />

ma<strong>nu</strong>factur<strong>in</strong>g.<br />

Redactie: VOF Franc Coenen Publiciteit - T +31 46 4333 123 - Schuttersdreef 72 -<br />

6181 DS Elsloo - E redactie@made-<strong>in</strong>-europe.<strong>nu</strong> Twitter @made<strong>in</strong>europe<strong>nu</strong><br />

L<strong>in</strong>kedIn: <strong>Made</strong> <strong>in</strong> <strong>Europe</strong> Verspan<strong>in</strong>g Advertenties: ACTA Uitgevers-<br />

organisatie - Arno Römers - T +31 475 463 465 E arno@actauitgevers.nl<br />

© VOF Franc Coenen Publiciteit<br />

Verspanen anno 2011<br />

Eerst hebben we het productiewerk verplaatst naar lage<br />

lonen landen; <strong>nu</strong> daar de lonen sterk stijgen, importeren we <strong>hier</strong><br />

<strong>in</strong>flatie, zo las ik onlangs <strong>in</strong> een f<strong>in</strong>ancieel blad. Natuurlijk is het<br />

vervelend dat alles duurder wordt. Maar het biedt ook een kans.<br />

De kans om méér <strong>in</strong> de Benelux, <strong>in</strong> West-Europa te produceren.<br />

In deze uitgave vertelt Bram de Kon<strong>in</strong>g van Cellro dat hij<br />

straks uurtarieven verwacht, waar Ch<strong>in</strong>ezen niet tegenop<br />

kunnen, dankzij de ver doorgevoerde automatiser<strong>in</strong>g. Het Duitse<br />

Indunorm Bewegungstechnik laat het nieuwe verspanen zien:<br />

centraal programmeren, decentraal frezen. Doorlooptijd bij<br />

enkelstuks: 24 uur. En dan is er nog het additive ma<strong>nu</strong>factur<strong>in</strong>g,<br />

de vervolgstap op wat ooit begon met rapid prototyp<strong>in</strong>g. Het<br />

succes van RapidPro toont aan dat de maak<strong>in</strong>dustrie <strong>hier</strong> oog<br />

voor krijgt.<br />

Er komen nieuwe kansen voor de verspanende <strong>in</strong>dustrie.<br />

Om ze te verzilveren, moet je wel open staan voor nieuwe<br />

technologie en voor de nieuwe manier van werken.<br />

Veel leesplezier.<br />

Franc Coenen<br />

Reageren? franc.coenen@made-<strong>in</strong>-europe.<strong>nu</strong><br />

2 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011

R O B O T F R E Z E N<br />

Robotfrezen kan <strong>nu</strong> al<br />

Robotfrezen is al jarenlang<br />

de droom van menige<br />

matrijzenbouwer. Je bent niet<br />

langer begrensd door de<br />

afmet<strong>in</strong>gen van je mach<strong>in</strong>e en de<br />

<strong>in</strong>vester<strong>in</strong>gskosten liggen fors<br />

lager. De nauwkeurigheid -<br />

bepaald door de stijfheid van de<br />

robot - is tot nog toe het<br />

struikelblok. Een onderzoek door<br />

Sirris en Trento Robotics Belgium<br />

wijzen uit dat voor veel<br />

toepass<strong>in</strong>gen robotfrezen<br />

vandaag de dag een reële optie<br />

is.<br />

Het Belgische kennis<strong>in</strong>stituut en de<br />

robot systeem<strong>in</strong>tegrator hebben<br />

de afgelopen twee jaar de nodige<br />

ervar<strong>in</strong>g met het robotfrezen<br />

opgedaan. Vooral met het frezen<br />

van kunststof materialen,<br />

bijvoorbeeld voor medische<br />

orthesen, prothesen maar ook<br />

voor de meubel<strong>in</strong>dustrie,<br />

gietvormen en andere<br />

toepass<strong>in</strong>gen. Allemaal<br />

toepass<strong>in</strong>gen waarbij een<br />

nauwkeurigheid van 0,1 tot 0,2<br />

mm volstaat. “Met die<br />

nauwkeurigheid hebben we het<br />

robotfrezen perfect op punt staan”,<br />

zegt Peter Ten Haaf, projectleider<br />

Advanced Ma<strong>nu</strong>factur<strong>in</strong>g bij Sirris.<br />

Daarmee bedoelt hij dat de cel en<br />

de CADCAM-software (VX/ZW3D)<br />

om het robotprogramma te<br />

maken, uit ontwikkeld zijn en zo<br />

toepasbaar zijn <strong>in</strong> de <strong>in</strong>dustrie.<br />

Stabiele robot nodig In het beg<strong>in</strong><br />

van het project heeft men gewerkt<br />

met een Motomann ES 165 robot,<br />

voorzien van een standaard<br />

freessp<strong>in</strong>del die tot 40.000 toeren<br />

gaat. Deze sp<strong>in</strong>del is aan de robot<br />

bevestigd. Inmiddels staat <strong>in</strong> de<br />

proefcel <strong>in</strong> Diepenbeek een ABBrobot,<br />

een zwaardere uitvoer<strong>in</strong>g.<br />

Hiermee doet men thans ook<br />

testen met alum<strong>in</strong>ium en zelfs<br />

staal. Ivan Bas van Trento<br />

Robotics Belgium: “De ervar<strong>in</strong>g<br />

leert <strong>nu</strong> al dat de nauwkeurigheid<br />

verbetert met zo’n stabielere<br />

robot.”<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 3

Trento en Sirris frezen <strong>nu</strong> met de<br />

robot ook alum<strong>in</strong>ium, zoals dit<br />

profieldeel.<br />

Medische <strong>in</strong>dustrie Een van de<br />

markten waar<strong>in</strong> het robotfrezen<br />

kansrijk is, zo denkt Jan van<br />

Esch van Trento, is de medische<br />

markt. “Ortheses maken voor<br />

patiënten vergt <strong>nu</strong> weken<br />

doorlooptijd, waar<strong>in</strong> veel met de<br />

hand wordt gewerkt en de<br />

patiënt enkele keren terug moet<br />

komen om te passen. Met deze<br />

robotcel maken we passende<br />

ortheses b<strong>in</strong>nen enkele uren.” Er<br />

wordt een scan gemaakt van de<br />

patiënt die een lig- of zitorthese<br />

nodig heeft. Dit digitale beeld<br />

wordt gebruikt om de CADteken<strong>in</strong>g<br />

te genereren die door de<br />

speciale CADCAM-software<br />

verwerkt wordt tot het<br />

freesprogramma voor de robot.<br />

Deze freest daarna uit schuim de<br />

passende vorm, die enkel nog<br />

gecoat hoeft te worden om de<br />

duurzaamheid te verbeteren. “De<br />

terugverdientijd van de <strong>in</strong>vester<strong>in</strong>g<br />

is voor zo’n toepass<strong>in</strong>g m<strong>in</strong>der<br />

dan een jaar”, zegt Van Esch.<br />

Prototypen Dezelfde toepass<strong>in</strong>g<br />

zien ze ook voor mallenmakers.<br />

Die kunnen op deze manier<br />

perfect een negatief maken.<br />

Trento heeft al opdrachten<br />

uitgevoerd voor de<br />

enterta<strong>in</strong>ment<strong>in</strong>dustrie. De<br />

koppen van de vier Toppers zijn<br />

op basis van een scan uit 1,5<br />

meter grote schuimblokken<br />

gefreesd als decorstuk voor <strong>in</strong><br />

hun show. Jef Loenders, eng<strong>in</strong>eer<br />

bij Sirris, wijst op het voorbeeld<br />

van de polyuretheen lampen<br />

R O B O T F R E Z E N<br />

(Bollards) die vorig jaar voor het<br />

Belgische paviljoen op de Expo <strong>in</strong><br />

Shanghai zijn gefreesd. Hieruit zijn<br />

5-assig simultaan vormen<br />

gefreesd, waardoor het licht<br />

schijnt.<br />

Alum<strong>in</strong>ium en staal<br />

Ondertussen is men gestart met<br />

het robotfrezen van alum<strong>in</strong>ium en<br />

staal. Daarvoor heb je een<br />

stabielere robot nodig. De<br />

projectteamleden denken dat de<br />

ABB-robot voldoende stijf is om<br />

dit aan te kunnen. Peter Ten Haaf:<br />

“Een concrete vraag ligt er van<br />

een profielenmaker, die <strong>in</strong> zes<br />

meter lange profielen slots moet<br />

frezen. Dat gebeurt op een<br />

mach<strong>in</strong>e die eigenlijk veel te duur<br />

is, maar die nodig is vanwege de<br />

lengte van de profielen. Door met<br />

de robot te frezen, denken wij de<br />

kosten te halveren.” Nu ligt de<br />

mach<strong>in</strong>e-uurprijs rond de 120<br />

euro, een robotfreescel kost<br />

ongeveer 60 euro per uur. Hier is<br />

de robot dus zeker concurrerend.<br />

Het programmeren is identiek, of<br />

je dat <strong>nu</strong> voor de robot of voor<br />

een CNC-mach<strong>in</strong>e doet. “Het<br />

vroegere nadeel dat je eerst weer<br />

alles moest vertalen <strong>in</strong> robottaal is<br />

met onze huidige software<br />

weggevallen”, legt Ten Haaf uit. In<br />

pr<strong>in</strong>cipe kun je elke CADCAM<br />

<strong>in</strong>put <strong>hier</strong>voor gebruiken. Het<br />

nadeel is wel dat er we<strong>in</strong>ig<br />

postprocessoren beschikbaar zijn.<br />

En daar zien zowel Ten Haaf als<br />

Van Esch een unieke kans <strong>nu</strong> het<br />

robotfrezen nog niet echt is<br />

doorgebroken. “Hier zouden we<br />

<strong>nu</strong> moeten standaardiseren.<br />

Jammer genoeg is dat bij de<br />

CNC-mach<strong>in</strong>es niet gedaan en<br />

gebeurt dit ook niet meer. Voor de<br />

robot is dit het ideale moment<br />

daarvoor.”<br />

Gereedschapbouw Behalve de<br />

<strong>in</strong>teresse van de profielenmaker<br />

praten Sirris en Trento ook met<br />

een matrijzenbouwer. Jan van<br />

4 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011

Esch denkt dat het robotfrezen<br />

ook <strong>in</strong> de gereedschapbouw <strong>nu</strong> al<br />

kan worden toegepast. “Niet voor<br />

de complete bewerk<strong>in</strong>g, wel voor<br />

het voorfrezen. De f<strong>in</strong>ish<strong>in</strong>g kun je<br />

dan op een dure, nauwkeurige<br />

mach<strong>in</strong>e doen.” Dat de robot <strong>nu</strong><br />

m<strong>in</strong>der nauwkeurig freest, doet<br />

niets af aan de voordelen die je als<br />

gereedschapbouwer kunt boeken.<br />

De uurkosten liggen zoveel lager<br />

dat het - zeker bij grotere matrijzen<br />

- loont om het werkstuk om te<br />

spannen. “Je verlost dan de dure<br />

nauwkeurige mach<strong>in</strong>es van het<br />

lange voorfrezen.” Omdat de robot<br />

m<strong>in</strong>der stabiel is dan een CNCmach<strong>in</strong>e,<br />

zal de gereedschapslijtage<br />

wellicht iets hoger uitvallen<br />

als je hardere materialen zoals<br />

alum<strong>in</strong>ium gaat frezen. Die<br />

meerkost zal echter<br />

verwaarloosbaar zijn, schat Ten<br />

Haaf <strong>in</strong>. Er is ook al een<br />

gereedschapwisselaar gebouwd,<br />

eigenlijk identiek aan die van een<br />

CNC-mach<strong>in</strong>e. In de sp<strong>in</strong>del zit het<br />

bekende systeem om het<br />

gereedschap los te laten of vast te<br />

pakken. Waar wel nog een<br />

oploss<strong>in</strong>g voor ontwikkeld moet<br />

worden, is het eventueel<br />

koelsmeren tijdens het verspanen,<br />

V.l.n.r.: Ivan Bas, Peter Ten Haaf, Jef<br />

Loenders en Jan van Esch bij de ABBrobot<br />

waarmee alum<strong>in</strong>ium profielen<br />

worden gefreesd.<br />

R O B O T F R E Z E N<br />

zonder dat je de robot <strong>in</strong> een<br />

mach<strong>in</strong>eruimte plaatst. “Wellicht is<br />

m<strong>in</strong>imaalsmer<strong>in</strong>g <strong>hier</strong> een<br />

oploss<strong>in</strong>g”, zegt Jef Loenders.<br />

Bovendien heeft Trento dit soort<br />

applicaties reeds bij andere<br />

robotprojecten toegepast.<br />

S<strong>in</strong>uTra<strong>in</strong><br />

Geared to the real world<br />

S<strong>in</strong>utra<strong>in</strong> Operate is de CNC stur<strong>in</strong>gsidentieke tra<strong>in</strong><strong>in</strong>gs<br />

software van Siemens voor de PC. Het maakt realistisch<br />

bedienen en programmeren van een S<strong>in</strong>umerik CNC op de<br />

PC mogelijk en is gebaseerd op de nieuwe SINUMERIK®<br />

Operate gebruikers<strong>in</strong>terface. S<strong>in</strong>uTra<strong>in</strong> is geschikt voor di-<br />

Video TRENTO<br />

Video frezen voor<br />

Bollart<br />

Meer <strong>in</strong>formatie<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 5<br />

Sirris<br />

Trento Robotics<br />

Belgium<br />

aloogprogrammeren en G-code programmeren en kan<br />

aangepast worden aan de configuratie van de mach<strong>in</strong>e.<br />

Hiermee levert het maximale overeenkomst tussen offl<strong>in</strong>e<br />

geprogrammeerde CNC programma’s en de werkelijke mach<strong>in</strong>e.<br />

U kunt de testversie <strong>nu</strong> gratis downloaden.<br />

www.siemens.nl/cnc4you

A U T O M A T I S E R I N G<br />

Cellro automatiseert<br />

seriegrootte 1<br />

Wat Heidelberg met de<br />

drukkerijwereld heeft gedaan, wil<br />

Bram de Kon<strong>in</strong>g van Cellro<br />

teweegbrengen <strong>in</strong> de<br />

verspanende <strong>in</strong>dustrie. De<br />

advanced smart cell kondigt een<br />

nieuw tijdperk <strong>in</strong> de verspan<strong>in</strong>g<br />

<strong>in</strong>. Verspanen zal <strong>in</strong> de toekomst<br />

veel meer procesmatig<br />

aangestuurd gaan worden.<br />

Intelligentie verschuift richt<strong>in</strong>g de<br />

aanstur<strong>in</strong>g van de cel.<br />

6 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011

EMO-première Cellro nam dit<br />

jaar voor de eerste keer deel aan<br />

de Demoweek, half maart <strong>in</strong><br />

Veenendaal. In de showroom<br />

annex productiehal werd op dat<br />

moment de nieuwe robotcel<br />

opgebouwd, die na de zomer op<br />

de EMO <strong>in</strong> Hannover <strong>in</strong> première<br />

gaat. Het bijzondere aan deze cel<br />

is dat de robot zelfstandig het<br />

bekken voor de klemm<strong>in</strong>g kan<br />

wisselen, wat bepaald wordt door<br />

het type product dat je gaat frezen.<br />

Ook is de cel voorzien van een<br />

omkeerstation, zodat je <strong>nu</strong> zes<br />

kanten volledig kunt afwerken<br />

zonder dat er nog handjes aan te<br />

pas komen. Na het omkeren haalt<br />

de cel nog een positioneernauwkeurigheid<br />

van 0,02 mm.<br />

Bestur<strong>in</strong>gsfilosofie De echte<br />

vernieuw<strong>in</strong>g zit vooral <strong>in</strong> de<br />

bestur<strong>in</strong>g, legt Bram de Kon<strong>in</strong>g,<br />

ceo van Cellro uit. “De celbestur<strong>in</strong>g<br />

leidt, de mach<strong>in</strong>ebestur<strong>in</strong>g hangt<br />

daar als een slave onder. De<br />

bestur<strong>in</strong>g van de cel ziet wat er<br />

gebeurt <strong>in</strong> de mach<strong>in</strong>e, ontvangt<br />

alle meetdata van de mach<strong>in</strong>e en<br />

kan <strong>in</strong>grijpen als dat nodig is.” Dit<br />

is een fundamentele andere<br />

benader<strong>in</strong>g van automatiser<strong>in</strong>g<br />

dan tot nog toe steeds gebeurt.<br />

Doordat alle <strong>in</strong>formatie over het<br />

product, mach<strong>in</strong>e-<strong>in</strong>stell<strong>in</strong>gen en<br />

het bewerkte product digitaal<br />

worden uitgewisseld, kan de<br />

mach<strong>in</strong>e b<strong>in</strong>nen tien m<strong>in</strong>uten<br />

<strong>in</strong>gesteld worden voor een nieuw<br />

product. “Een product dat nog niet<br />

eerder <strong>in</strong> de cel is gemaakt”,<br />

benadrukt Bram de Kon<strong>in</strong>g. De<br />

A U T O M A T I S E R I N G<br />

mach<strong>in</strong>e wordt dus afgestemd op<br />

de robotcel en niet omgekeerd.<br />

Ervaren CNC-verspaner<br />

Opspannen gebeurt straks<br />

eveneens va<strong>nu</strong>it het systeem. De<br />

software van de advanced smart<br />

cel weet bijvoorbeeld welk product<br />

een zacht bekken vraagt en zorgt<br />

dat de robot dit gebruikt. “Straks<br />

kun je iemand het opspannen <strong>in</strong><br />

een jaar leren, waar je <strong>nu</strong> vele jaren<br />

nodig hebt.” Wat Bram de Kon<strong>in</strong>g<br />

echter vooral wil, is dat verspanen<br />

als een proces wordt benaderd. In<br />

de productieplann<strong>in</strong>g kies je voor<br />

de beste manier om frees- of<br />

draaidelen te produceren. B<strong>in</strong>nen<br />

enkele jaren wil hij de cel zo<br />

<strong>in</strong>telligent hebben, dat deze <strong>in</strong><br />

staat is qua <strong>in</strong>stell<strong>in</strong>gen het niveau<br />

van een zeer ervaren CNCverspaner<br />

te evenaren.<br />

Uurtarief onder 50 euro Met<br />

deze automatiser<strong>in</strong>gsoploss<strong>in</strong>g<br />

Bram de Kon<strong>in</strong>g: Ch<strong>in</strong>a straks niet meer goedkoper.<br />

kan West-Europa de concurrentie<br />

met landen als Ch<strong>in</strong>a aan.<br />

Uurtarieven komen met dergelijke<br />

productiecellen onder de 50 euro<br />

per uur. “Ch<strong>in</strong>a is dan niet meer<br />

goedkoper. Hoogwaardige delen<br />

komen <strong>hier</strong>heen of blijven <strong>hier</strong>”,<br />

aldus De Kon<strong>in</strong>g. Dat zal wel<br />

consequenties hebben voor<br />

verspanende bedrijven. Kle<strong>in</strong>ere<br />

bedrijven zullen het op termijn<br />

moeilijker krijgen, verwacht hij.<br />

Verspan<strong>in</strong>g wordt namelijk naar<br />

een hoger niveau gebracht. Daar<strong>in</strong><br />

zul je mee moeten gaan of het<br />

wordt lastig om nog te<br />

concurreren. “Je gaat je <strong>in</strong> de<br />

toekomst onderscheiden met de<br />

mate waar<strong>in</strong> je je productie<br />

organiseert. Je moet keuzes<br />

maken en specialiseren.”<br />

Partners Cellro ontwikkelt deze<br />

robotcel samen met onder andere<br />

Siemens en de Duitse<br />

mach<strong>in</strong>ebouwer Grob. Op de EMO<br />

wordt de robotcel gedemonstreerd<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 7

samen met een Grobbewerk<strong>in</strong>gscentrum,<br />

voorzien van<br />

de Siemens 840 D bestur<strong>in</strong>g.<br />

Bram de Kon<strong>in</strong>g: “Onze<br />

celbestur<strong>in</strong>g moet namelijk heel<br />

diep <strong>in</strong> de bestur<strong>in</strong>g van de<br />

mach<strong>in</strong>e kunnen <strong>in</strong>grijpen. Deze<br />

openheid komt er meer en meer<br />

van de mach<strong>in</strong>ebouwers. Ze<br />

moeten wel.” Siemens staat daar<br />

al langer welwillend tegenover.<br />

Grob net zo. De Kon<strong>in</strong>g v<strong>in</strong>dt de<br />

samenwerk<strong>in</strong>g tussen de partners<br />

<strong>in</strong> dit project dan ook heel goed.<br />

Na de EMO wil Cellro 2012 gaan<br />

gebruiken om de eerste echte<br />

productiecellen voor klanten te<br />

gaan bouwen. Vanaf 2013 moet<br />

het dan gaan lopen. Bram de<br />

Kon<strong>in</strong>g schat dat de markt alleen<br />

A U T O M A T I S E R I N G<br />

al <strong>in</strong> West-Europa enkele<br />

honderden stuks per jaar groot is.<br />

“Maar we beg<strong>in</strong>nen rustig. Eerst<br />

het concept goed doorontwikkelen.”<br />

Want Cellro belooft<br />

<strong>hier</strong>mee seriegrootte 1<br />

geautomatiseerd te kunnen<br />

maken. Build to order verloopt <strong>in</strong><br />

de verspan<strong>in</strong>g dan volledig<br />

geautomatiseerd.<br />

Meer <strong>in</strong>formatie<br />

Cellro<br />

CAD/CAM & PDM automatiser<strong>in</strong>g<br />

SolidCAM <strong>in</strong> 2011 revolutionair vernieuwd!<br />

De meest gebruikte commando’s zijn verwerkt <strong>in</strong> de Command Manager.<br />

Nieuwe Prob<strong>in</strong>g bewerk<strong>in</strong>g.<br />

Een aparte module Voor Hoge snelheids Ruwen (HSR)<br />

Compleet nieuwe mach<strong>in</strong>e def<strong>in</strong>itie.<br />

Alle beweg<strong>in</strong>gen van de mach<strong>in</strong>e zijn toe te voegen aan een programma.<br />

Vernieuwde gereedschaptabel.<br />

2.5D Toolbox strategieën.<br />

Gereedschapbaan editor.<br />

Verbeterde ruw materiaal bepal<strong>in</strong>g voor frees/draai banken.<br />

Compleet vernieuwde klauwplaten def<strong>in</strong>itie voor draaibanken.<br />

Nieuwe bewerk<strong>in</strong>gen voor draaien.<br />

Verbeter<strong>in</strong>gen <strong>in</strong> bestaande bewerk<strong>in</strong>gen voor draaien.<br />

Multi turret ondersteun<strong>in</strong>g en synchronisatie.<br />

High-Speed Mach<strong>in</strong><strong>in</strong>g<br />

Een revolutionaire nieuwe module: iMach<strong>in</strong><strong>in</strong>g.<br />

Voor meer <strong>in</strong>formatie bel:<br />

0314 377 050 of klik HIER<br />

http://www.cad2m.nl/software/solidcam/<br />

Turn<strong>in</strong>g and Mill-Turn up to 5 axis<br />

Rapid Prototyp<strong>in</strong>g<br />

3D pr<strong>in</strong>t<strong>in</strong>g<br />

3D CAM<br />

Product & Proces<br />

Configuratie<br />

2D naar 3D<br />

CAD/CAM & PDM<br />

automatiser<strong>in</strong>g<br />

van ontwerp naar markt<br />

2.5D Mill<strong>in</strong>g<br />

Productdata<br />

Communicatie<br />

Video smartcell<br />

3D CAD<br />

Product Data<br />

Management<br />

Ontwerp<br />

Validatie<br />

High-Speed Surface Mach<strong>in</strong><strong>in</strong>g<br />

Indexed Multi-sided Mach<strong>in</strong><strong>in</strong>g Simultaneous 5 - axis Mach<strong>in</strong><strong>in</strong>g<br />

Wire EDM iMach<strong>in</strong><strong>in</strong>g

De dental<br />

frees<strong>in</strong>dustrie is<br />

helemaal<br />

overgestapt op<br />

zogenaamde<br />

blanks, ronde<br />

schijven waaruit<br />

de kronen worden<br />

gefreesd. Efficiënt<br />

<strong>in</strong> materiaalgebruik<br />

en<br />

makkelijk op te<br />

spannen, zoals op<br />

de foto bij de<br />

Datron D5, de<br />

speciaal voor deze<br />

markt ontwikkelde<br />

freesmach<strong>in</strong>e. Met<br />

als bedienersscherm<br />

een iPad.<br />

D E N T A L I N D U S T R Y<br />

Efficiency<br />

VIDEO<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 9

De eerste<br />

bedrijven uit de<br />

metaal<strong>in</strong>dustrie hebben<br />

social media omarmd.<br />

Ze sturen tweets de<br />

wereld <strong>in</strong>, publiceren<br />

foto’s op hun Facebookaccounts<br />

en laten via<br />

4Square hun volgers<br />

zien waar ze zich<br />

bev<strong>in</strong>den. Waarom doen<br />

ze dit? En waar ligt de<br />

grens: wat zeg je wel <strong>in</strong><br />

een tweet en wat niet?<br />

S O C I A L M E D I A<br />

Social media: kle<strong>in</strong>e moeite,<br />

Jan Willem Kaaijk, die<br />

samen met zijn vader<br />

Nico Kaaijk<br />

Metaalbewerk<strong>in</strong>g <strong>in</strong><br />

Zaandam leidt, heeft via<br />

social media al orders<br />

b<strong>in</strong>nengehaald.<br />

Bijvoorbeeld een<br />

opdracht voor het<br />

Tropenmuseum <strong>in</strong><br />

Amsterdam. Het contact<br />

daarvoor is gelegd via<br />

YouTube. Via twitter heeft<br />

hij onlangs een order<br />

voor 24 beugels kunnen<br />

noteren. Jan Willem<br />

twittert als een order bij<br />

een tevreden klant is<br />

afgeleverd. “We<strong>in</strong>ig<br />

metaalbedrijven zijn actief<br />

met social media. Dus je<br />

kunt je ermee<br />

veel respons?<br />

onderscheiden”, zegt hij,<br />

eraan toevoegend met dit<br />

soort zaken altijd voorop<br />

te lopen. “Destijds waren<br />

wij een van de eersten<br />

met een e-mailadres.<br />

Konden wij al onze<br />

digitale teken<strong>in</strong>gen naar<br />

lasersnijbedrijven mailen.<br />

Daar hebben we geld<br />

mee verdiend.”<br />

Contacten TopF<strong>in</strong>ish,<br />

leverancier van polijst- en<br />

slijpapparatuur en<br />

loonpolijster, gebruikt het<br />

twitteraccount vooral om<br />

het bedrijf op het web<br />

een gezicht te geven.<br />

Marjet Verhoef: “Het is<br />

voor ons een manier om<br />

nieuwe contacten te<br />

krijgen. Nieuwsberichten<br />

leveren nieuwe bezoekers<br />

op de website op. Het<br />

zorgt zeker voor respons.<br />

We kunnen mensen<br />

ongedwongen <strong>in</strong>formeren<br />

over onze producten en<br />

diensten.” Je kunt<br />

natuurlijk via social media<br />

ook volgen wat er <strong>in</strong> de<br />

branche gebeurt. Dat is<br />

tot nog toe voor Jos<br />

Louwhoff van Tebumo<br />

CNC-Verspan<strong>in</strong>g B.V. uit<br />

Gor<strong>in</strong>chem het<br />

belangrijkste doel, naast<br />

aanwezig willen zijn als<br />

bedrijf. “Oprecht<br />

geïnteresseerd anderen<br />

volgen.” Daarvoor v<strong>in</strong>dt<br />

hij Twitter een ideaal<br />

middel. Beter dan de emailnieuwsbrieven<br />

die hij<br />

regelmatig <strong>in</strong> zijn mailbox<br />

v<strong>in</strong>dt. Het verschil? “Ik<br />

bepaal zelf wanneer ik<br />

naar mijn twitteraccount<br />

kijk. En je kunt heel snel<br />

scannen wat wel en wat<br />

niet <strong>in</strong>teressant is. Je<br />

beslist zelf om iets te<br />

lezen. Mijn mailbox is<br />

toch al druk, met mails<br />

van klanten.”<br />

Verander<strong>in</strong>g Daar wil<br />

Louwhoff liever geen<br />

reclame tussen. Daarmee<br />

slaat hij de spijker op de<br />

kop. Social media<br />

veranderen de manier<br />

hoe mensen <strong>in</strong>formatie<br />

10 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011

tot zich laten komen. Dat v<strong>in</strong>dt ook<br />

Marjet Verhoef. “Je kunt selectief<br />

zijn <strong>in</strong> welke mensen en bedrijven<br />

je volgt en bepaalt dus zelf welke<br />

<strong>in</strong>formatie je ontvangt.”<br />

Zakelijk of privé? Bedrijven zijn<br />

soms huiverig voor social media,<br />

bang de controle te verliezen. Bert<br />

Maes, werkzaam bij Haas<br />

Automation <strong>Europe</strong> en op de<br />

market<strong>in</strong>gafdel<strong>in</strong>g verantwoordelijk<br />

voor twitter en een blog onder zijn<br />

eigen naam, herkent dit. “Bij de<br />

lancer<strong>in</strong>g van het blog vreesde de<br />

directie dat dit schade zou kunnen<br />

veroorzaken en diende het dus<br />

strak gedirigeerd te worden. Na<br />

enkele weken hebben we dat los<br />

gelaten. We hebben het systeem<br />

omgedraaid. De directie volgt het<br />

blog en vraagt mij een artikel te<br />

herbewerken als dat nodig is.<br />

S<strong>in</strong>ds de start 15 maanden<br />

geleden, s<strong>in</strong>ds 200 blogposts en<br />

bijna 1.500 twitterberichten is dat<br />

nog nooit gebeurd.” Blogs en<br />

twitter vragen namelijk om een<br />

snelle actie. Dan kun je geen<br />

tijdrovende overleg- en<br />

controlestructuren opzetten. Bert<br />

Maes wijst er verder op dat zowel<br />

het twitteraccount als het blog<br />

onder zijn naam staan<br />

geregistreerd. “Niets wijst erop dat<br />

ik de men<strong>in</strong>g van het bedrijf<br />

verkondig. Daarnaast wordt de<br />

kwaliteit van de artikelen hoog<br />

bevonden.”<br />

Adem <strong>in</strong>houden Maar waar leg<br />

je als ondernemer de grens tussen<br />

wat je wel via twitter - of een van<br />

de andere social media - naar<br />

buiten brengt en wat niet? Een<br />

S O C I A L M E D I A<br />

kant en klare oploss<strong>in</strong>g heeft<br />

Marjet Verhoef niet. “Maar je moet<br />

je <strong>hier</strong> wel bewust van zijn. Wij<br />

zullen nooit alles naar buiten<br />

brengen.” Ze houdt het aantal<br />

berichten bovendien beperkt.<br />

Kwaliteit gaat voor kwantiteit. “We<br />

willen zoveel mogelijk followers<br />

hebben en niet als spam gezien<br />

worden, waardoor mensen ons<br />

unfollowen.” Moet je bijvoorbeeld<br />

vertellen wanneer je naar een klant<br />

gaat? Jos Louwhoff zoekt ook nog<br />

wat wel en wat niet te melden. Af<br />

en toe houdt hij even een paar<br />

tellen de adem <strong>in</strong>, voordat hij naar<br />

het toetsenbord grijpt. “Ik kijk ook<br />

naar mijn volgers, wat doen die.<br />

Maar ik wil niet alles naar buiten<br />

brengen.” Niet alleen de<br />

concurrent kijkt mee; soms heb je<br />

een privé men<strong>in</strong>g die men bij<br />

TopF<strong>in</strong>ish en Tebumo CNC nooit<br />

via het zakelijk account<br />

wereldkundig zal maken.<br />

Gezicht Je bedrijf een gezicht<br />

geven. Dat doet Jan Willem Kaaijk<br />

tot op zekere hoogte wel. Hij ziet<br />

<strong>hier</strong> zelfs een van de sterke kanten<br />

van social media voor kle<strong>in</strong>e<br />

bedrijven <strong>in</strong>. “Als kle<strong>in</strong> bedrijf moet<br />

je het hebben van persoonlijke<br />

contacten. Je moet de menselijke<br />

kant laten zien. Bij grote<br />

aannemers die werk uitbesteden,<br />

is alleen de prijs belangrijk.<br />

Particulieren en kle<strong>in</strong>ere bedrijven<br />

voelen zich juist aangetrokken tot<br />

bedrijven met een gezicht. Daarom<br />

twitter ik ook als ik naar de<br />

schouwburg ga. Wel altijd op een<br />

leuke manier. De tweet moet<br />

bijdragen aan de positieve<br />

uitstral<strong>in</strong>g. Want je moet je bewust<br />

zijn dat tweets schade kunnen<br />

aanbrengen.”<br />

Tijds<strong>in</strong>vester<strong>in</strong>g Een ander<br />

bezwaar dat vaak door<br />

tegenstanders wordt geopperd, is<br />

de tijd die het kost. Jos Louwhoff<br />

v<strong>in</strong>dt dat meevallen. Hij kijkt af en<br />

toe overdag, vaker ’s avonds.<br />

“Maar het kost niet veel tijd.” Dat<br />

v<strong>in</strong>dt ook Marjet Verhoef van<br />

TopF<strong>in</strong>ish. “Het opzetten van het<br />

account kost even tijd, daarna is<br />

het een kle<strong>in</strong>e moeite om een<br />

bericht te plaatsen waar<strong>in</strong> je veel<br />

nieuws kunt vertellen.” Jan Willem<br />

Kaaijk schat dat het twitteren hem<br />

zo’n twee uurtjes per week kost.<br />

“Ook omdat ik andere mensen<br />

volg. Ik zie het niet als verloren tijd,<br />

want ik volg bijvoorbeeld Euro Inox<br />

en pik daar nieuwe d<strong>in</strong>gen uit op.”<br />

En met de social media<br />

mogelijkheden op een moderne<br />

mobiele telefoon, heb je zo een<br />

foto met een toelicht<strong>in</strong>g van een<br />

mooie klus de wereld <strong>in</strong> gestuurd.<br />

“Zeker de smartphones verlagen<br />

de drempel om te communiceren”,<br />

aldus Jan Willem. “Ik denk dat het<br />

<strong>hier</strong>door een enorme vlucht gaat<br />

nemen.”<br />

http://twitter.com/#!/kaaijk<br />

http://twitter.com/#!/Topf<strong>in</strong>ishMetaal<br />

http://twitter.com/#!/tebumocnc<br />

http://twitter.com/#!/htecbertmaes<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 11

S O C I A L M E D I A<br />

Social media redd<strong>in</strong>g<br />

voor de metaal<strong>in</strong>dustrie?<br />

In het Haas Technical<br />

Education Center (HTEC)<br />

programma worden social<br />

media volop <strong>in</strong>gezet. Het doel:<br />

onder een zo breed mogelijke<br />

doelgroep de boodschap<br />

verspreiden dat het CNCmetaalonderwijs<br />

essentieel is<br />

om de economiche vitaliteit<br />

van een land op peil te<br />

houden. Werken social media<br />

<strong>in</strong> deze <strong>in</strong>dustrietak?<br />

Bert Maes werkt op de market<strong>in</strong>gafdel<strong>in</strong>g van Haas Automation <strong>Europe</strong>.<br />

Hij stuurt bijna dagelijks tweets de wereld <strong>in</strong>, post meerdere keren <strong>in</strong> de<br />

week op zijn blog en houdt het YouTube account actueel. De<br />

Amerikaanse mach<strong>in</strong>ebouwer kiest voor deze mix om naast leraren en<br />

schooldirecties een zo breed mogelijke doelgroep te bereiken. “We<br />

willen ook rechtstreeks jonge mensen, potentiële CNC-leerl<strong>in</strong>gen, en<br />

productiebedrijven aanspreken om hen te <strong>in</strong>spireren,” legt Bert Maes<br />

uit. Door <strong>in</strong>formatie die <strong>in</strong>teressant is voor iedereen die onderwijs, de<br />

12 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011

maak<strong>in</strong>dustrie en vooral de<br />

verspan<strong>in</strong>g een warm hart toe<br />

draagt te filteren, wordt het belang<br />

van productie voor de economie<br />

benadrukt. “Verder laten we<br />

mensen <strong>in</strong>zien hoe belangrijk de<br />

productie is <strong>in</strong> onze economie;<br />

maar dat productie niet kan<br />

groeien zonder jonge mensen,<br />

noch zonder <strong>in</strong>vester<strong>in</strong>gen van<br />

diverse actoren.” Tot slot wordt er<br />

een l<strong>in</strong>k gelegd tussen het actuele<br />

nieuws <strong>in</strong> de<br />

metaal en<br />

onderwijs en het<br />

HTECprogramma,<br />

om<br />

zichtbaar te<br />

maken hoe het<br />

project bijdraagt<br />

aan het oplossen<br />

van problemen.<br />

De mediamix die<br />

Haas <strong>in</strong>zet, is<br />

breed. De website,<br />

die volgens Bert Maes echter<br />

statisch is. Het blog dat snellere<br />

updates toelaat en Twitter<br />

waarmee je slechts enkele<br />

muisklikken nodig hebt om te<br />

zorgen voor een constante stroom<br />

van <strong>in</strong>houd die iets nieuws en<br />

spannends belooft. “Twitter maakt<br />

het ons ook mogelijk altijd up to<br />

date te blijven. Dat dient dan als<br />

<strong>in</strong>spiratie voor onze blogposts.<br />

Ook YouTube is een essentieel<br />

onderdeel van onze sociale media<br />

mix.”<br />

Onl<strong>in</strong>e tijd op social media Een<br />

Amerikaans onderzoek toont aan<br />

dat daar veel <strong>in</strong>ternetgebruikers uit<br />

de <strong>in</strong>dustrie het grootste deel van<br />

S O C I A L M E D I A<br />

hun onl<strong>in</strong>etijd doorbrengen met<br />

social media. Gevolgd door blogs,<br />

dan door zoekmach<strong>in</strong>es. L<strong>in</strong>kedIn<br />

heeft het grootste tijdsaandeel.<br />

Voor het HTEC-programma is dat<br />

nog onontgonnen terre<strong>in</strong>, aldus<br />

Bert Maes. Hij durft geen<br />

uitspraken te doen over het social<br />

media gebruik <strong>in</strong> Europa. “Door de<br />

vele verschillende talen en de<br />

verschillende lokale social media,<br />

is het meten <strong>in</strong> de <strong>Europe</strong>se<br />

We laten zien hoe belangrijk<br />

productie is voor onze economie en<br />

dat productie niet kan groeien<br />

zonder jonge mensen<br />

<strong>in</strong>dustrie moeilijker.” Hij merkt<br />

echter dat lezers zijn berichten en<br />

blogs doorplaatsen. “Om het<br />

aantal contacten te vergroten,<br />

zullen we echter meertalig moeten<br />

gaan werken of meer op lokale<br />

netwerken gaan opereren.”<br />

Resultaten Wat levert dit <strong>nu</strong> op,<br />

positieve beeldvorm<strong>in</strong>g, discussie,<br />

of ook wellicht nieuwe klanten?<br />

Bert Maes: “Een van de<br />

belangrijkste boodschappen die<br />

we verspreiden, is dat we dr<strong>in</strong>gend<br />

iets moeten doen aan het CNCmetaalonderwijs.<br />

Zonder<br />

gemotiveerde en geïnspireerde<br />

CNC-docenten en -studenten<br />

loopt elk land risico haar<br />

toekomstige economische vitaliteit<br />

te verliezen. Door social media <strong>in</strong><br />

te zetten, leggen we nieuwe<br />

contacten. We hebben via deze<br />

weg al contact gelegd met nieuwe<br />

samenwerk<strong>in</strong>gsnetwerken en<br />

nieuwe klanten (scholen). In de<br />

tweede plaats willen we een<br />

bescheiden rol spelen om<br />

studenten, ouders, overheden en<br />

ondernem<strong>in</strong>gen te <strong>in</strong>spireren.” Pas<br />

op de derde plaats komt de<br />

imagoversterk<strong>in</strong>g voor Haas<br />

Automation.<br />

Persoonlijk<br />

t<strong>in</strong>tje In al zijn<br />

social media<br />

uit<strong>in</strong>gen geeft<br />

Bert Maes zijn<br />

persoonlijke visie<br />

op de<br />

maak<strong>in</strong>dustrie.<br />

Wel een visie die<br />

nadrukkelijk<br />

verbonden is met het bedrijf. “Door<br />

het ontwikkelen van een niche,<br />

willen we deskundige worden op<br />

het gebied van CNCmechanicaonderwijs.<br />

Doordat ik<br />

als een persoon schrijf en niet als<br />

een bedrijf, kom ik meer op<br />

persoonlijk niveau met het publiek<br />

<strong>in</strong> contact. Ik voer een gewoon<br />

gesprek, zonder direct iets te<br />

verkopen. Ik reik <strong>in</strong>houd aan die<br />

<strong>in</strong>vloed kan hebben op carrière-,<br />

f<strong>in</strong>ancier<strong>in</strong>gs- of<br />

aankoopbesliss<strong>in</strong>gen.”<br />

Industrie promoten Hij v<strong>in</strong>dt dat<br />

meer metaalbedrijven het nieuwe<br />

fenomeen zouden moeten<br />

omarmen. “Het is een effectief<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 13

middel om producten <strong>in</strong> nieuwe<br />

markten te promoten aan een m<strong>in</strong>imale<br />

kost.” Nog beter zou het zijn als alle<br />

metaalbedrijven niet alleen hun eigen<br />

bedrijf zouden promoten, maar ook hun<br />

hele <strong>in</strong>dustrie. “Gezien het slechte<br />

imago dat de maak- en de<br />

verspan<strong>in</strong>gs<strong>in</strong>dustrie hebben, geloof ik -<br />

ook <strong>in</strong> het licht van de ontwikkel<strong>in</strong>gen <strong>in</strong><br />

Ontdek meer over social media<br />

22% van de onl<strong>in</strong>e tijd<br />

Onderzoek door Nielsen heeft uitgewezen dat<br />

22% van de tijd die we onl<strong>in</strong>e zijn, we met social<br />

media bezig zijn. KPN zegt dat 37% van de<br />

Nederlanders dagelijks sociale media gebruikt.<br />

Richard van Hooijdonk zet <strong>in</strong> zijn blog 10<br />

essentiële social media tips op een rij.<br />

L<strong>in</strong>k<br />

S O C I A L M E D I A<br />

de Arabische wereld - dat de macht<br />

van de sociale media redd<strong>in</strong>g kan<br />

brengen.”<br />

14 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011<br />

B2B<br />

Social media kun je goed <strong>in</strong>zetten voor bus<strong>in</strong>ess<br />

to bus<strong>in</strong>ess communciatie. Hieronder een l<strong>in</strong>k<br />

naar 8 tips voor social media gebruik <strong>in</strong> B2B.<br />

L<strong>in</strong>k<br />

FrankWatch<strong>in</strong>g<br />

Een goede <strong>in</strong>formatiebron <strong>in</strong> de Nederlandse taal<br />

is FrankWatch<strong>in</strong>g. Alvast een handig overzicht<br />

van do’s en don’ts van social media.<br />

L<strong>in</strong>k<br />

Social media magaz<strong>in</strong>e<br />

En wil je het allemaal <strong>in</strong> magaz<strong>in</strong>evorm lezen, kijk<br />

dan <strong>hier</strong>onder:<br />

L<strong>in</strong>k<br />

Meer <strong>in</strong>formatie<br />

Blog van Bert Maes

M A N A R M V E R S P A N E N<br />

CAM-programmeur bedient<br />

— Quisque Massa<br />

robotfreescel van op 200<br />

Een goede frezer die weet hoe je met<br />

programmeren alles uit de kast kunt halen en een<br />

volledig geautomatiseerde bewerk<strong>in</strong>gscel. Meer<br />

heeft Klaus-Dieter Matthes van Indunorm<br />

Bewegungstechnik niet nodig om maandelijks 2000<br />

kronen en bruggen te maken. Doorlooptijd: 24 uur.<br />

Vandaag besteld, vannacht gefreesd, morgen<br />

uitgeleverd. Allemaal unieke producten.<br />

kilometer<br />

Centraal programmeren, decentraal frezen<br />

In de buurt van Hannover heeft Indunorm / Indudent<br />

al een productiecel voor kronen en bruggen <strong>in</strong><br />

gebruik. Dit voorjaar wordt een satellietvestig<strong>in</strong>g <strong>in</strong><br />

Duisburg geopend, waar de tweede bewerk<strong>in</strong>gscel<br />

staat. Deze bestaat uit een Röders 5-assig<br />

bewerk<strong>in</strong>gscentrum en een Indumatik Light 8<br />

robotcel. Bijzonder is dat de mach<strong>in</strong>e <strong>in</strong> Duisburg<br />

geprogrammeerd en aangestuurd wordt va<strong>nu</strong>it de<br />

vestig<strong>in</strong>g <strong>in</strong> de buurt van Hannover. Dat is, denkt<br />

Klaus-Dieter Matthes, het model waar verspanen <strong>in</strong><br />

een aantal markten naar toe gaat. "We gaan centraal<br />

programmeren, want daarvoor heb je de echte<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 15

verspan<strong>in</strong>gsspecialist nodig. De<br />

feitelijke productie doen we<br />

decentraal, omdat onze klanten,<br />

tandtechnische laboratoria, graag<br />

daags na de bestell<strong>in</strong>g hun<br />

producten komen ophalen.<br />

Levertijd is bij ons 24 uur, of 48 uur<br />

als een koerier de bestell<strong>in</strong>g moet<br />

leveren." En wat <strong>nu</strong> voor bruggen<br />

en kronen geldt, kan morgen voor<br />

een heleboel andere producten<br />

gelden, meent Matthes. Immers,<br />

elke kroon is een uniek product.<br />

Ultrakorte levertijden<br />

Dit is een trendbreuk <strong>in</strong><br />

de verspanende<br />

<strong>in</strong>dustrie, zegt Matthes.<br />

Door je automatiser<strong>in</strong>g<br />

heel ver door te voeren,<br />

kun je ook <strong>in</strong> de<br />

enkelstuk productie hele korte<br />

levertijden hanteren. Bij Indudent<br />

betekent dit dat de CAD-files die<br />

voor 16.00 uur 's middags via het<br />

<strong>in</strong>ternetportal worden<br />

doorgegeven, 's nachts gefreesd<br />

worden, ondanks dat elke brug of<br />

kroon uniek is en <strong>in</strong> de cel<br />

meerdere materialen worden<br />

verwerkt, van kobaltchroom en<br />

titaan tot keramiek.<br />

Logistiek De blanks, de ronde<br />

materiaalschijven waar de dentaal<br />

M A N A R M V E R S P A N E N<br />

<strong>in</strong>dustrie op is overgestapt, staan<br />

<strong>in</strong> het magazijn en worden<br />

automatisch door de robot<br />

beladen. Na de bewerk<strong>in</strong>g valt de<br />

brug of kroon <strong>in</strong> een bakje,<br />

voorzien van een RFID chip die<br />

gekoppeld is aan de bestell<strong>in</strong>g. De<br />

robot plaatst ook dit bakje terug <strong>in</strong><br />

het magazijn. "Eigenlijk hebben we<br />

aan de mach<strong>in</strong>e alleen nog een<br />

logistieke medewerker nodig. Deze<br />

neemt de producten uit, scant de<br />

bakjes en dan rollen automatisch<br />

alle verzendformulieren en factuur<br />

“We garanderen 24 uur<br />

levertijd voor gefreesde<br />

kronen”<br />

uit de pr<strong>in</strong>ter en kan de bestell<strong>in</strong>g<br />

verzendklaar worden gemaakt."<br />

Deze medewerker zorgt daarnaast<br />

voor het aanvullen van nieuw<br />

materiaal, verwisselt<br />

gereedschappen en houdt de<br />

mach<strong>in</strong>e zuiver.<br />

Centraal programmeren Het<br />

CAM-programmeerwerk gebeurt<br />

va<strong>nu</strong>it de centrale vestig<strong>in</strong>g bij<br />

Hannover, voor beide<br />

productielocaties. Programmeren<br />

wordt de corebus<strong>in</strong>ess voor de<br />

verspanende bedrijven, verwacht<br />

Klaus-Dieter Matthes. "Daarvoor<br />

hebben we een hele goede frezer<br />

nodig, die de juiste<br />

freesstrategieën maakt om<br />

optimaal te kunnen produceren.<br />

Zonder deze vakman haal je nooit<br />

de productie van 2000 producten<br />

per maand." Afhankelijk van het<br />

materiaal waaruit een brug<br />

gefreesd wordt, duurt dat immers<br />

nog altijd een m<strong>in</strong>uut of acht voor<br />

zirkoon en een kle<strong>in</strong> kwartier voor<br />

kobaltchroom en tot<br />

een half uur voor<br />

complexe bruggen.<br />

Scheid<strong>in</strong>g CAM en<br />

operator Klaus-Dieter<br />

Matthes wil de<br />

komende jaren verspreid over<br />

Duitsland nog meer van deze<br />

productiecellen <strong>in</strong> gebruik nemen.<br />

Regionaal, omdat de markt – de<br />

tandtechnische laboratoria – graag<br />

vandaag bestelt en morgen de<br />

kronen en bruggen komt afhalen.<br />

“We zullen ook <strong>in</strong> andere sectoren<br />

naar een scheid<strong>in</strong>g van CAM en<br />

bedien<strong>in</strong>g toe gaan. Va<strong>nu</strong>it het<br />

jobmanagementsysteem start de<br />

mach<strong>in</strong>e zelf de productie.” En<br />

waar dat <strong>nu</strong> gebeurt voor bruggen<br />

en kronen, vraagt Matthes zich af<br />

VIDEO Freescel<br />

16 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011

waarom je dat niet kunt<br />

waarmaken voor knie- en<br />

heupprothesen. Vandaag scant de<br />

specialist de knie van een patiënt,<br />

een dag of anderhalve dag later<br />

ligt een op maat gefreesde<br />

prothese naast de operatietafel.<br />

Als de <strong>in</strong>dustrie daar<strong>in</strong> slaagt, hoeft<br />

niemand zich zorgen te maken<br />

over de opmars van de 3D<br />

pr<strong>in</strong>ttechnieken. “Want”, besluit<br />

Matthes, “wij frezen uit vol<br />

materiaal. Onze prothesen zijn<br />

homogeen. En met een decentrale<br />

productie kun je een goede prijskwaliteit<br />

verhoud<strong>in</strong>g bieden.”<br />

Meer <strong>in</strong>formatie<br />

Indunorm<br />

Indudent<br />

Röders<br />

www.palio.nl<br />

M A N A R M V E R S P A N E N<br />

De techniek<br />

De cel die Indunorm Bewegungstechnik op de IDS <strong>in</strong> Keulen<br />

toonde, bestond onder andere uit een Röders Tec 408 BD<br />

bewerk<strong>in</strong>gscentrum met een hoog frequent sp<strong>in</strong>del die<br />

maximaal 42.000 toeren per m<strong>in</strong>uut kan frezen. De high end<br />

freesmach<strong>in</strong>e is nodig om bij een <strong>in</strong>schakeltijd van zo’n 20 uur<br />

per dag hoge nauwkeurigheden te blijven waarborgen. Het<br />

aan de mach<strong>in</strong>e gekoppelde Light 8 magazijn telt <strong>in</strong> de<br />

getoonde opstell<strong>in</strong>g 24 plaatsen voor verschillende soorten<br />

blanks en 60 schalen voor gefreesde producten. Afhankelijk<br />

van de productie kan er een groter magazijn worden <strong>in</strong>gezet.<br />

De robotcellenfabrikant biedt zelf ook als loonbedrijf<br />

freescapaciteit aan, op mach<strong>in</strong>es van onder andere DMG en<br />

Hermlé. Met automatiser<strong>in</strong>gsoploss<strong>in</strong>g doet men dat tegen<br />

een uurtarief van 35 euro.<br />

Indunorm Bewegungstechnik bouwt ook robotcellen voor<br />

OEM’ers, zoals voor Hermlé, die dan onder de eigen<br />

merknaam van de fabrikant worden verkocht.<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 17

A D D I T I V E M A N U F A C T U R I N G<br />

Additive ma<strong>nu</strong>factur<strong>in</strong>g<br />

klaar voor echt<br />

productiewerk<br />

Eigenlijk is 3D pr<strong>in</strong>ten al<br />

oud. Umberto Baraldi, werkzaam<br />

bij de vestig<strong>in</strong>g van Sirris <strong>in</strong> Luik,<br />

gaf tijdens RapidPro een voor<br />

velen waarschijnlijk onbekende<br />

terugblik op deze ontwikkel<strong>in</strong>g,<br />

die anderhalve eeuw geleden<br />

begon.<br />

Al <strong>in</strong> 1860 experimenteerde de<br />

Fransman Francois Willème met<br />

26 fotocamera’s om daaruit een<br />

3D afbeeld<strong>in</strong>g af te leiden. In het<br />

Musée Carnavalet <strong>in</strong> Parijs kun je<br />

nog altijd enkele van zijn stukken<br />

bewonderen, eigenlijk dus ’s<br />

werelds eerste 3D gepr<strong>in</strong>te<br />

producten. Waarom het dan toch<br />

nog anderhalve eeuw geduurd<br />

heeft voordat de techniek echt<br />

doorbreekt? Baraldi heeft daar<br />

twee verklar<strong>in</strong>gen voor. De eerste<br />

is dat de noodzakelijke<br />

automatiser<strong>in</strong>g ontbrak om het 3D<br />

pr<strong>in</strong>ten te laten concurreren met<br />

andere bewerk<strong>in</strong>gstechnieken. En<br />

als tweede reden: je hebt<br />

uitv<strong>in</strong>ders die goede ideeën<br />

hebben, maar er geen droog<br />

brood mee kunnen verdienen. “En<br />

je hebt <strong>in</strong>novators die een idee<br />

functioneel maken zodat ze er wel<br />

geld mee kunnen verdienen.”<br />

Deze <strong>in</strong>novators zijn e<strong>in</strong>d jaren ‘80<br />

opgekomen, vooral <strong>in</strong> de VS.<br />

De markten Uit het jaarlijkse<br />

rapport over de markt voor 3D<br />

pr<strong>in</strong>ten – of additive ma<strong>nu</strong>factur<strong>in</strong>g<br />

zoals de nieuwe naam luidt – van<br />

Terry Wohlers blijkt dat zelfs <strong>in</strong> het<br />

Een beenprothese, volledig gemaakt door<br />

laag voor laag het product op te bouwen<br />

(Foto: EOS)<br />

crisisjaar 2009 de vraag naar<br />

additive ma<strong>nu</strong>factur<strong>in</strong>g technologie<br />

(AM) met 3,3 procent groeide.<br />

Weliswaar het laagste<br />

groeipercentage <strong>in</strong> 22 jaar, maar <strong>in</strong><br />

ieder geval groei. Deze groei komt<br />

volgens de Amerikaanse<br />

marktonderzoeker vooral door de<br />

18 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011

gestegen vraag naar goedkopere<br />

3D pr<strong>in</strong>ters. Hoewel Wohlers denkt<br />

dat het tijd zal vergen voordat de<br />

<strong>in</strong>dustrie echter overstapt op AM<br />

als productietechnologie voor end<br />

user delen, voorziet hij tegen die<br />

tijd wel een enorme markt<br />

ontstaan. Op dit moment staan er<br />

wereldwijd zo’n dikke 6000 AMmach<strong>in</strong>es.<br />

Daarmee wordt jaarlijks<br />

1,5 miljard dollar omzet<br />

b<strong>in</strong>nengehaald, schat Wohlers.<br />

Europa is de snelst groeiende<br />

markt, Amerika verliest de<br />

voorsprong uit het verleden en<br />

Azië pakt snel op.<br />

Reserve onderdelen “Denk niet<br />

alleen dat dit iets is voor rapid<br />

prototyp<strong>in</strong>g van kle<strong>in</strong>e delen”<br />

waarschuwt Baraldi van Sirris. “Je<br />

kunt er ook echt functionele delen<br />

mee pr<strong>in</strong>ten.” Hij wijst onder<br />

andere op de Urbee, een met 3D<br />

pr<strong>in</strong>ters van Stratasys gemaakte<br />

auto. Een segment dat volgens<br />

hem groeit, is dat van reserve<br />

onderdelen. Berenschot heeft <strong>hier</strong><br />

onderzoek naar gedaan, samen<br />

met onder andere BMW. Als het<br />

om complexe onderdelen gaat<br />

voor oldtimers, is het voor BMW<br />

goedkoper deze delen per<br />

bestell<strong>in</strong>g te pr<strong>in</strong>ten zolang de<br />

vraag niet groter is dan zo’n 10<br />

A D D I T I V E M A N U F A C T U R I N G<br />

Boven: de groei van de 3D<br />

pr<strong>in</strong>twereld (bron: Wohlers<br />

Report 2010)<br />

Rechts: Sirris-onderzoeker<br />

Umberto Baraldi:<br />

functionele delen pr<strong>in</strong>ten<br />

Website Website Website Website<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 19

Martijn Laar van Berenschot: additive<br />

ma<strong>nu</strong>factur<strong>in</strong>g staat op het punt echte<br />

ma<strong>nu</strong>factur<strong>in</strong>g te worden.<br />

stuks. De totale kosten dalen dan<br />

van gemiddeld 832 euro per deel<br />

naar 420 euro. “Heb je meer dan<br />

100 onderdelen per jaar nodig,<br />

dan ga je met AM nat”, aldus<br />

Martijn Laar van Berenschot. Voor<br />

een bepaald onderdeel dat <strong>in</strong> de<br />

A D D I T I V E M A N U F A C T U R I N G<br />

studie is geanalyseerd,<br />

kom je dan op een<br />

kostprijs van 25 euro uit,<br />

terwijl die met de<br />

conventionele<br />

productietechniek niet<br />

hoger ligt dan 0,95 euro.<br />

Totale ketenkosten<br />

Een andere toepass<strong>in</strong>g<br />

die Berenschot heeft<br />

onderzocht, is het pr<strong>in</strong>ten van<br />

titanium implantaten. “Het<br />

implantaat is weliswaar veel<br />

duurder, maar doordat de<br />

operatietijd korter wordt en de<br />

patiënt sneller uit het ziekenhuis<br />

wordt ontslagen, scheelt het <strong>in</strong> de<br />

totale keten veel geld.” Laar’s<br />

conclusie: additive<br />

ma<strong>nu</strong>factur<strong>in</strong>g is klaar om<br />

echte ma<strong>nu</strong>factur<strong>in</strong>g te worden.<br />

“Maar het is geen wondermiddel<br />

voor de hele markt. Je moet de<br />

haalbaarheid <strong>in</strong>tegraal met de hele<br />

keten bekijken. De grote w<strong>in</strong>st zit<br />

<strong>in</strong> het reduceren van het<br />

werkkapitaal en dus goedkoper<br />

maken van de hele keten.” De<br />

belangrijkste drempels zijn volgens<br />

hem de juridische aspecten, de<br />

afschrijv<strong>in</strong>gen op gereedschappen<br />

die er <strong>nu</strong> al zijn en de zogenaamde<br />

switch<strong>in</strong>g costs om op de nieuwe<br />

technologie over te stappen.<br />

The Pr<strong>in</strong>ted World (artikel<br />

The Economist)<br />

Dormer toont resultaten composiet-research<br />

Omdat composieten steeds vaker worden<br />

toegepast, heeft Dormer Tools <strong>in</strong> het Britse Sheffield<br />

een Research Technology Center (RTC) opgericht, dat<br />

onderzoek doet naar gereedschappen voor het<br />

verspanen van composieten. “Bedrijven die<br />

composiet verspanen, zoeken naar kennis op dit vlak.<br />

We<strong>in</strong>ig bedrijven zijn <strong>hier</strong> echt gespecialiseerd <strong>in</strong>”,<br />

zegt Gert de Vries, specialist Aerospace en<br />

Composiettoepass<strong>in</strong>gen bij Dormer Tools Nederland.<br />

Tijdens de Demoweek toonde Dormer enkele<br />

speciale gereedschappen voor het verspanen van<br />

dit sterke maar zeer lichte materiaal. Dit wordt al<br />

langere tijd <strong>in</strong> de aerospace toegepast en meer en<br />

meer <strong>in</strong> de automobiel- en jachtenbouw. Essentieel<br />

is de juiste comb<strong>in</strong>atie van gereedschaps-<br />

geometrie, substraat en coat<strong>in</strong>g om problemen<br />

tijdens het verspanen te voorkomen. Door de<br />

gelaagde structuur van met name koolstofcomposieten<br />

is het materiaal tijdens het mach<strong>in</strong>aal<br />

bewerken gevoelig voor delam<strong>in</strong>atie, verspl<strong>in</strong>ter<strong>in</strong>g<br />

en rafelen. De Vries: “De schu<strong>in</strong>e hoek aan het<br />

gereedschap voorkomt bijvoorbeeld delam<strong>in</strong>atie.<br />

En hoe scherper de PCD-snijkanten, des te beter<br />

de oppervlaktekwaliteit na de freesbewerk<strong>in</strong>g.”<br />

Behalve een aantal algemene regels, geldt bij de<br />

gereedschapskeuze vooral de vraag welk<br />

composiet ga je verspanen? Omdat het vulmiddel<br />

kan verschillen, zijn andere gereedschapsoploss<strong>in</strong>gen<br />

denkbaar. Ook de manier waarop het<br />

composiet is geweven is van <strong>in</strong>vloed.<br />

20 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011

R A P I D P R O<br />

3D RapidPro: pr<strong>in</strong>ten: 3D vloek pr<strong>in</strong>ten of zegen breekt door<br />

voor verspaners?<br />

VIDEOFRAGMENT<br />

FLYING CAM IN<br />

HARRY POTTER<br />

Onderdelen die je zo uit je 3D pr<strong>in</strong>ter<br />

haalt. Het kan al lang. Toch lijkt de 3D<br />

pr<strong>in</strong>ttechnologie <strong>nu</strong> pas op het punt te komen<br />

dat een grootschalige doorbraak realistisch is. Is<br />

dit een bedreig<strong>in</strong>g voor de maak<strong>in</strong>dustrie? Of<br />

biedt de techniek nieuwe kansen voor bedrijven<br />

die tot nog toe gewend zijn producten te maken<br />

door materiaal weg te halen?<br />

Markten kunnen snel omslaan. Martijn Laar,<br />

werkzaam bij Berenschot en betrokken bij het<br />

<strong>Europe</strong>es project Custom Fit, schetste tijdens<br />

RapidPro 2011 de verander<strong>in</strong>gen <strong>in</strong> de Duitse<br />

dentalmarkt. Door de opmars van 3D<br />

pr<strong>in</strong>ttechieken voor tandprothesen en de<br />

geautomatiseerde freescellen, is <strong>in</strong> Duitsland de<br />

helft van de Duitse tandtechnische laboratoria<br />

failliet gegaan. In 3,5 jaar tijd. Zodra de voordelen<br />

van een technologie significant zijn, kan het snel<br />

gaan, meent Laar. En dat voordeel hoeft beslist<br />

Deze m<strong>in</strong>i-helikopters worden <strong>in</strong> België gebouwd voor de film<strong>in</strong>dustrie.<br />

Voor de productie van de meeste onderdelen gebruikt Fly<strong>in</strong>g-Cam 3D<br />

pr<strong>in</strong>ttechnieken. L<strong>in</strong>ks een afbeeld<strong>in</strong>g uit een van de Harry Potterfilms,<br />

waar<strong>in</strong> de helikopters gebruikt zijn voor bepaalde effectopnamen.<br />

niet altijd een lagere kostprijs van het fysieke<br />

product te zijn. Exclusiviteit, <strong>in</strong>dividualiteit, maar<br />

zeker ook tijd- en kostenbespar<strong>in</strong>g elders <strong>in</strong> de<br />

keten, kunnen de doorslag geven voor de nieuwe<br />

maaktechnologie. “De bus<strong>in</strong>esscase zit dikwijls <strong>in</strong><br />

wat additive ma<strong>nu</strong>factur<strong>in</strong>g doet met de keten en<br />

je bedrijf.”<br />

Besparen Hugo Berentsen van Cad2M kan na<br />

afloop van RapidPro slechts één conclusie trekken:<br />

het thema leeft. “Het hoge aantal bezoekers geeft<br />

de <strong>in</strong>teresse van mensen aan.” Cad2M levert 3D<br />

pr<strong>in</strong>ters van Dimension, die <strong>in</strong> ABS-kwaliteit<br />

pr<strong>in</strong>ten. Berentsen schrijft de doorbraak toe aan de<br />

prijsdal<strong>in</strong>g van zowel de pr<strong>in</strong>ters (<strong>nu</strong> vanaf 13,5<br />

mille) als de materialen (25 eurocent per kubieke<br />

centimeter. “In de verspan<strong>in</strong>g kun je enorm veel<br />

besparen als je het maken van mallen voor<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 21

prototypes overslaat. Ten opzichte<br />

van een spuitgietmal bespaar je<br />

duizenden euro’s als je het model<br />

pr<strong>in</strong>t. En de doorlooptijd wordt<br />

vrijwel nihil. Een baco met een bek<br />

die open en dicht kan, pr<strong>in</strong>ten we<br />

<strong>in</strong> anderhalf uur.” Cad2M heeft een<br />

klant die zelfs het e<strong>in</strong>dproduct –<br />

een kunststof beschermkap –<br />

voortaan wil pr<strong>in</strong>ten. “Elke keer<br />

een mal maken is te duur en kost<br />

doorlooptijd.” Vooral dat laatste<br />

aspect weegt zwaar mee: time to<br />

R A P I D P R O<br />

market moet vandaag de dag kort<br />

zijn. 3D pr<strong>in</strong>ten draagt daaraan bij.<br />

Omslag komt er “Je moet ermee<br />

aan de slag gaan en de<br />

mogelijkheden ontdekken”, zegt<br />

Maarten van Teeffelen, directeur<br />

van CNC Consult. CNC Consult<br />

vertegenwoordigt <strong>in</strong> Nederland het<br />

merk Envisiontec, een 3D pr<strong>in</strong>ter<br />

die op basis van vloeibare<br />

kunststoffen werkt. Een sector die<br />

deze mach<strong>in</strong>es al veelvuldig <strong>in</strong>zet,<br />

is de juwelen<strong>in</strong>dustrie. Er worden<br />

Met Landré op voorsprong<br />

De klant wilde functionele<br />

producten<br />

direct va<strong>nu</strong>it CAD <strong>in</strong><br />

een hoge kwaliteit<br />

kunnen produceren<br />

Landré adviseerde<br />

en leverde een<br />

ProJet 3D productiepr<strong>in</strong>ter<br />

van<br />

3D Systems<br />

Met de nieuwste generatie 3D pr<strong>in</strong>ters van 3D Sytems<br />

maakt u functionele producten <strong>in</strong> een high-denition<br />

afdrukkwaliteit. Laat u <strong>in</strong>spireren op www.pr<strong>in</strong>t<strong>in</strong>3d.com<br />

Lange Dreef 10 | NL-4131 NH Vianen<br />

Tel. 0347 329 329 | www.landre.nl<br />

Verspan<strong>in</strong>g, Plaatbewerk<strong>in</strong>g, Kunststofverwerk<strong>in</strong>g en Rapid ma<strong>nu</strong>factur<strong>in</strong>g<br />

modellen gemaakt op basis<br />

waarvan met de verloren<br />

wasmethode de gietvormen<br />

worden vervaardigd. Van Teeffelen<br />

ziet 3D pr<strong>in</strong>ten als een kans voor<br />

de verspanende <strong>in</strong>dustrie. “Het zal<br />

wel wat van de markt weghalen,<br />

maar het schept ook<br />

mogelijkheden. 3D pr<strong>in</strong>ten is een<br />

nieuwe benader<strong>in</strong>g voor<br />

verspaners.” Een klant van CNC<br />

Consult gebruikt de mach<strong>in</strong>es al<br />

voor series van 50 tot 100 stuks.<br />

Een exact omslagpunt is volgens<br />

Van Teeffelen moeilijk aan te<br />

geven. Dat hangt vooral van de<br />

complexiteit af. Hoe lastiger een<br />

product is te frezen, hoe eerder<br />

rapid ma<strong>nu</strong>factur<strong>in</strong>g loont. Volume<br />

is een tweede factor. “De drempel<br />

voor velen is dat ze met<br />

kunststoffen moeten gaan werken,<br />

terwijl ze uit de metaal komen. Ik<br />

ben echter zeer positief, de<br />

omslag komt er.”<br />

Lasercladden Metaal pr<strong>in</strong>ten kan<br />

ook. Maar dat vergt behoorlijke<br />

<strong>in</strong>vester<strong>in</strong>gen, bijvoorbeeld <strong>in</strong> een<br />

laser om met behulp van het<br />

laserlicht metaalpoeders neer te<br />

smelten. Een voorbeeld van<br />

metaal producten gemaakt zonder<br />

matrijs, zijn te v<strong>in</strong>den bij VITO <strong>in</strong><br />

het Belgische Lommel. Dit<br />

onderzoeks<strong>in</strong>stituut richt de<br />

aandacht onder meer op<br />

lasercladd<strong>in</strong>g. Filip Motmans,<br />

project manager laser applications,<br />

ziet additive<br />

ma<strong>nu</strong>factur<strong>in</strong>g als een nieuwe<br />

kans. Of een toepass<strong>in</strong>g succesvol<br />

is, hangt af van de functionaliteit.<br />

Een pegel voor de glas<strong>in</strong>dustrie<br />

22 <strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e aprii 2011

die met lasercladden voorzien is<br />

van een dunne coat<strong>in</strong>g met daar<strong>in</strong><br />

wolfraam-carbide, heeft een veel<br />

langere standtijd gekregen. Een<br />

ander voordeel is een geleiderail<br />

voor een lift, die door de lasergecladde<br />

laag een smerende<br />

werk<strong>in</strong>g krijgt. Een heel bijzondere<br />

toepass<strong>in</strong>g van VITO is het maken<br />

van producten uit zogenaamde<br />

gradiënt materialen. “Per laag<br />

kunnen we de samenstell<strong>in</strong>g van<br />

de mix aan materialen veranderen,<br />

waardoor je geleidelijk aan naar<br />

een materiaal met andere<br />

eigenschappen gaat”, legt<br />

Motmans uit. Bijvoorbeeld op een<br />

bepaald substraat starten met een<br />

erg gelijkend metaal voor de<br />

goede hecht<strong>in</strong>g en dan laag voor<br />

laag toewerken naar een materiaal<br />

met zeer hoge slijtvaste<br />

eigenschappen.<br />

Pr<strong>in</strong>ten vervangt frezen Karl<br />

Wallecan, manager Benelux bij<br />

Seido-Systems, ziet wel degelijk<br />

een verschuiv<strong>in</strong>g van verspan<strong>in</strong>g<br />

naar rapid ma<strong>nu</strong>factur<strong>in</strong>g. Seido-<br />

Systems vertegenwoordigt <strong>in</strong> de<br />

Benelux het Amerikaanse<br />

Stratasys, dat 3D pr<strong>in</strong>ters <strong>in</strong> drie<br />

categoriën aanbiedt. Met name de<br />

Fortus serie is bedoeld voor direct<br />

digital ma<strong>nu</strong>factur<strong>in</strong>g: va<strong>nu</strong>it je 3D<br />

CAD file pr<strong>in</strong>t je je product.<br />

“Steeds vaker zijn dat end user<br />

R A P I D P R O<br />

producten”, aldus Karl Wallecan.<br />

Dat heeft alles te maken met de<br />

beschikbaarheid van goede<br />

materialen. “Waarom zou je<br />

alum<strong>in</strong>ium frezen als je met dit<br />

materiaal net zulke sterke<br />

structuren kunt pr<strong>in</strong>ten?” 3D<br />

pr<strong>in</strong>ten biedt het voordeel dat de<br />

geometrische vrijheid erg groot is.<br />

De vraag naar lichtere<br />

constructies speelt deze<br />

technologie <strong>in</strong> de kaart. Wallecan<br />

Direct digital ma<strong>nu</strong>factur<strong>in</strong>g is<br />

het stadium van prototypes<br />

ontgroeid<br />

denkt dat vooral de beschikbaarheid<br />

van specifieke<br />

materialen voor uiteenlopende<br />

toepass<strong>in</strong>gen de doorbraak van<br />

deze techniek stimuleert. Een<br />

voorbeeld is de medische<br />

handscanner die met een<br />

Fortuspr<strong>in</strong>ter wordt gepr<strong>in</strong>t,<br />

zonder dat een matrijs en een<br />

spuitgietmach<strong>in</strong>e nodig zijn.<br />

Comb<strong>in</strong>atie w<strong>in</strong>t Widenhorn<br />

Industriële Automatiser<strong>in</strong>g was<br />

eveneens een van de exposanten<br />

op RapidPro. Een vreemde eend<br />

<strong>in</strong> de bijt? Jeroen Verbunt: “Wij<br />

willen enerzijds aftasten wat deze<br />

markt doet. Anderzijds denken<br />

wij dat onze producten al<br />

aansluiten bij de vragen.” Hij<br />

denkt dat rapid ma<strong>nu</strong>factur<strong>in</strong>g<br />

zowel een kans als een<br />

bedreig<strong>in</strong>g voor de verspanende<br />

<strong>in</strong>dustrie is. Vooropgesteld: het<br />

frezen en draaien van producten<br />

Envisiontec gebruikt vloeibare kunststoffen<br />

voor het pr<strong>in</strong>ten <strong>in</strong> 3D.<br />

Het RM Center toonde deze pr<strong>in</strong>tdelen van<br />

metaal.<br />

Ook lasercladden (VITO) is een techniek om<br />

zonder matrijs 3D delen uit metaal te maken.<br />

Een voorbeeld van een muis gepr<strong>in</strong>t <strong>in</strong> twee<br />

delen met een Dimension pr<strong>in</strong>ter. Hierna zijn<br />

de delen gelakt, wat een goed visueel<br />

prototype oplevert.<br />

<strong>Made</strong>-<strong>in</strong>-<strong>Europe</strong>.<strong>nu</strong> digimagaz<strong>in</strong>e april 2011 23

lijft. Maar 3D pr<strong>in</strong>ten gaat ook een deel van de<br />

markt opeisen. Wie beide technologieën<br />

comb<strong>in</strong>eert, kan, zo denkt Verbunt, maximaal<br />

profiteren. Want 3D pr<strong>in</strong>ten heeft beslist<br />

groeipotenties, is zijn overtuig<strong>in</strong>g. “De comb<strong>in</strong>atie<br />

van additief produceren en frezen biedt een heel<br />

nieuwe kans.”<br />

Helikopters Ook Umberto Baraldi van Sirris is<br />

overtuigd van de groeipotenties die additive<br />

ma<strong>nu</strong>factur<strong>in</strong>g heeft. “Ik denk niet dat de techniek<br />

meteen <strong>in</strong> een breed segment concurrerend wordt<br />

met conventionele productietechnieken. Wel <strong>in</strong><br />

bepaalde segmenten.” Dat additive ma<strong>nu</strong>factur<strong>in</strong>g<br />

realiteit is, bewijst volgens hem Fly<strong>in</strong>g-Cam. Dit<br />

van oorsprong Belgische bedrijf bouwt kle<strong>in</strong>e<br />

(1,8 m doorsnede van de wieken) onbemande<br />

helikopters die <strong>in</strong>gezet worden <strong>in</strong> de film<strong>in</strong>dustrie<br />

voor speciale effecten, zoals <strong>in</strong> de Hollywoord<br />

kaskrakers Harry Potter. Baraldi: “Omdat de<br />

productieserie jaarlijks slechts 20 tot 40 stuks<br />

bedraagt, kiest Fly<strong>in</strong>g-Cam voor additive<br />

ma<strong>nu</strong>factur<strong>in</strong>g als productieproces, ook voor de<br />

structuurdelen van de helikopter. Deze worden<br />

gemaakt met selective laser s<strong>in</strong>ter<strong>in</strong>g en<br />

naderhand onderworpen aan de standaard<br />

stresstesten.” Bijkomend voordeel van deze<br />

productietechnologie is dat de helikopters<br />

<strong>hier</strong>door m<strong>in</strong>der zwaar zijn.<br />

Meer <strong>in</strong>formatie:<br />

Sirris additive ma<strong>nu</strong>factur<strong>in</strong>g<br />

RapidPro 2011<br />

R A P I D P R O<br />

Deze bionische robots zijn een extreem voorbeeld van digital<br />