VM111 Materialen - vormgeven van dunne plaat.pdf - Induteq

VM111 Materialen - vormgeven van dunne plaat.pdf - Induteq

VM111 Materialen - vormgeven van dunne plaat.pdf - Induteq

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

19<br />

Hoofdstuk 5<br />

Metalen voor vervormingsdoeleinden<br />

5.1 Staal<br />

Staal is een ijzer/koolstof legering met in het algemeen<br />

niet meer dan 2,0% koolstof. Bevat de legering meer koolstof<br />

dan noemt men het gietijzer. Gietijzer wordt voornamelijk<br />

in vloeibare toestand vormgegeven. Naast gietijzer<br />

bestaat er ook gietstaal. Dit materiaal kan zowel in vloeibare<br />

toestand als vaste toestand worden vormgegeven.<br />

Als hierna gesproken wordt over staal wordt eigenlijk ongelegeerd<br />

staal bedoeld. Dit is staal met, als vuistregel, in<br />

totaal niet meer dan 1% legeringselementen, de rest is<br />

ijzer en koolstof. Een volledige omschrijving is te vinden<br />

in de norm NEN-EN 10 020.<br />

Voor vervormingsdoeleinden zijn veel soorten staal ontwikkeld.<br />

De eigenschappen <strong>van</strong> het staal zijn afhankelijk<br />

<strong>van</strong> de chemische samenstelling en de gevolgde procesroute.<br />

Tot aan het eind <strong>van</strong> de zeventiger jaren werd het geraffineerde<br />

staal in blokvormen gegoten. Deze grote blokken<br />

werden vervolgens gesmeed, uitgewalst en gegloeid; aldus<br />

ontstonden staal<strong>plaat</strong> en band. Tegenwoordig wordt bij<br />

alle moderne staalfabrieken het staal via een continu gietproces<br />

verwerkt tot dikke plakken die vervolgens (continu)<br />

worden uitgewalst en gegloeid. Een groot voordeel <strong>van</strong><br />

het continu gietproces is, dat het materiaal over de hele<br />

lengte <strong>van</strong> de plak een homogene samenstelling bezit. Iets<br />

wat met het blokgegoten staal niet haalbaar was.<br />

Een nog modernere methode is het zogenoemde Dungieten,<br />

waarbij er zelfs geen plakken meer worden gegoten,<br />

maar er rechtstreeks na het gieten in lijn gewalst wordt.<br />

Hierdoor wordt een nog homogenere samenstelling bereikt<br />

met zeer nauwe diktetoleranties.<br />

Vanwege de continue aard <strong>van</strong> het gietproces worden andere<br />

eisen gesteld aan het vloeibare staal. Indien tijdens<br />

het stollen wervelingen in het nog vloeibare materiaal ontstaan,<br />

bijvoorbeeld door opstijgende gasbellen, bestaat<br />

gevaar voor openbreken <strong>van</strong> de plak, waarna de nog vloeibare<br />

kern vrijkomt. Dit is catastrofaal voor de gietinstallatie.<br />

Om dit te voorkomen wordt het materiaal gekalmeerd;<br />

dit houdt in dat het vloeibare staal wordt gedesoxideerd,<br />

zodat tijdens het stollen geen gasbellen meer kunnen<br />

ontstaan (gedesoxideerd staal wordt ook aangeduid met<br />

de namen rustig of gekalmeerd staal). Meestal wordt dit<br />

gedaan door het toevoegen <strong>van</strong> aluminium. De eigenschappen<br />

<strong>van</strong> deze gekalmeerde staalsoorten verschillen<br />

echter <strong>van</strong> de ongekalmeerde staalsoorten. Dit is merkbaar<br />

tijdens de verwerking. In de rest <strong>van</strong> dit hoofdstuk<br />

wordt uitgegaan <strong>van</strong> ongelegeerd, continugegoten, gekalmeerd<br />

staal.<br />

De technologie <strong>van</strong> het staalmaken is in de afgelopen<br />

decennia in zijn geheel sterk verbeterd. Vooral behandelingen<br />

aan het gesmolten staal, zoals vacuüm ontkolen en<br />

ontzwavelen, dienen in dit verband genoemd te worden.<br />

Een maximum koolstofgehalte <strong>van</strong> 0,02% in staal is in de<br />

praktijk goed haalbaar. Dit is een belangrijk gegeven want<br />

hoewel staal met minder koolstof minder sterk is, is het<br />

beter te vervormen. Ook de kennis en de beheersbaarheid<br />

<strong>van</strong> het staalfabricageproces zijn sterk toegenomen. Het<br />

continugegoten materiaal is daardoor zeker zo goed als<br />

het blokgegoten materiaal.<br />

Na het gieten worden de warme plakken uitgewalst tot<br />

een <strong>dunne</strong> band die vervolgens wordt opgehaspeld. De<br />

walstemperatuur en de temperatuur bij ophaspelen na het<br />

walsen spelen een belangrijke rol bij het verkrijgen <strong>van</strong> de<br />

gewenste structuur en mechanische eigenschappen. Een<br />

deel <strong>van</strong> het warmgewalste materiaal wordt ook in deze<br />

vorm verwerkt (warmgewalst materiaal neemt in belangrijkheid<br />

steeds meer toe). Echter het meeste materiaal<br />

wordt na het warmwalsen verder koud uitgewalst tot de<br />

gewenste einddikte. Na het koudwalsen is door de opgetreden<br />

versteviging het materiaal niet meer vervormbaar.<br />

Om het vervormingsvermogen te herstellen wordt het<br />

materiaal gegloeid. Na het gloeien volgt nog een lichte<br />

walsbewerking, het nawalsen. Deze walsbewerking <strong>van</strong><br />

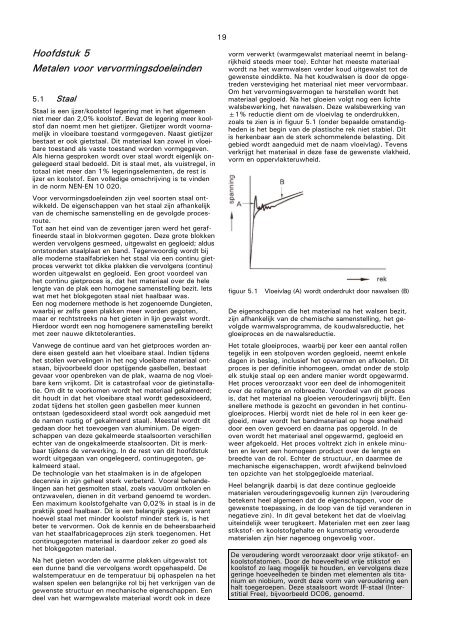

±1% reductie dient om de vloeivlag te onderdrukken,<br />

zoals te zien is in figuur 5.1 (onder bepaalde omstandigheden<br />

is het begin <strong>van</strong> de plastische rek niet stabiel. Dit<br />

is herkenbaar aan de sterk schommelende belasting. Dit<br />

gebied wordt aangeduid met de naam vloeivlag). Tevens<br />

verkrijgt het materiaal in deze fase de gewenste vlakheid,<br />

vorm en oppervlakteruwheid.<br />

figuur 5.1<br />

Vloeivlag (A) wordt onderdrukt door nawalsen (B)<br />

De eigenschappen die het materiaal na het walsen bezit,<br />

zijn afhankelijk <strong>van</strong> de chemische samenstelling, het gevolgde<br />

warmwalsprogramma, de koudwalsreductie, het<br />

gloeiproces en de nawalsreductie.<br />

Het totale gloeiproces, waarbij per keer een aantal rollen<br />

tegelijk in een stolpoven worden gegloeid, neemt enkele<br />

dagen in beslag, inclusief het opwarmen en afkoelen. Dit<br />

proces is per definitie inhomogeen, omdat onder de stolp<br />

elk stukje staal op een andere manier wordt opgewarmd.<br />

Het proces veroorzaakt voor een deel de inhomogeniteit<br />

over de rollengte en rolbreedte. Voordeel <strong>van</strong> dit proces<br />

is, dat het materiaal na gloeien verouderingsvrij blijft. Een<br />

snellere methode is gezocht en gevonden in het continugloeiproces.<br />

Hierbij wordt niet de hele rol in een keer gegloeid,<br />

maar wordt het bandmateriaal op hoge snelheid<br />

door een oven gevoerd en daarna pas opgerold. In de<br />

oven wordt het materiaal snel opgewarmd, gegloeid en<br />

weer afgekoeld. Het proces voltrekt zich in enkele minuten<br />

en levert een homogeen product over de lengte en<br />

breedte <strong>van</strong> de rol. Echter de structuur, en daarmee de<br />

mechanische eigenschappen, wordt afwijkend beïnvloed<br />

ten opzichte <strong>van</strong> het stolpgegloeide materiaal.<br />

Heel belangrijk daarbij is dat deze continue gegloeide<br />

materialen verouderingsgevoelig kunnen zijn (veroudering<br />

betekent heel algemeen dat de eigenschappen, voor de<br />

gewenste toepassing, in de loop <strong>van</strong> de tijd veranderen in<br />

negatieve zin). In dit geval betekent het dat de vloeivlag<br />

uiteindelijk weer terugkeert. <strong>Materialen</strong> met een zeer laag<br />

stikstof- en koolstofgehalte en kunstmatig verouderde<br />

materialen zijn hier nagenoeg ongevoelig voor.<br />

De veroudering wordt veroorzaakt door vrije stikstof- en<br />

koolstofatomen. Door de hoeveelheid vrije stikstof en<br />

koolstof zo laag mogelijk te houden, en vervolgens deze<br />

geringe hoeveelheden te binden met elementen als titanium<br />

en niobium, wordt deze vorm <strong>van</strong> veroudering een<br />

halt toegeroepen. Deze staalsoort wordt IF-staal (Interstitial<br />

Free), bijvoorbeeld DC06, genoemd.