VM111 Materialen - vormgeven van dunne plaat.pdf - Induteq

VM111 Materialen - vormgeven van dunne plaat.pdf - Induteq

VM111 Materialen - vormgeven van dunne plaat.pdf - Induteq

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

25<br />

Voor het uiterlijk (bloemvorming, 'spangle') en de vervormbaarheid<br />

is de korrelgrootte <strong>van</strong> de zinklaag belangrijk.<br />

Grove korrels geven een ruw oppervlak, dat zelfs door een<br />

laklaag zichtbaar blijft. Grofkorrelig zink is ook minder<br />

vervormbaar, zodat kans bestaat op scheurvorming en<br />

bladderen. De aanwezigheid <strong>van</strong> lood veroorzaakt grove<br />

korrels en bloemvorming ('spangle'). De bloemvorming<br />

wordt wel toegepast in de bouw voor decoratieve doeleinden.<br />

Indien bloemvorming ongewenst is, moet er dus<br />

voor gezorgd worden dat het zinkbad geen lood bevat.<br />

(Lood komt voor in zink als verontreiniging). Korrelverfijning<br />

wordt verder verkregen door toevoegingen aan het<br />

zinkbad en snelle afkoeling, wanneer het materiaal het<br />

zinkbad verlaat.<br />

De dikte <strong>van</strong> de zinklaag wordt beheerst door gasmessen.<br />

Door de gasdruk te variëren blijft meer of minder zink op<br />

het oppervlak achter. Op deze manier kan per kant een<br />

verschillende laagdikte worden aangebracht.<br />

Om de vloeivlag te onderdrukken en de vorm te herstellen<br />

wordt het thermisch verzinken gevolgd door nawalsen,<br />

tenzij iets anders wordt overeengekomen. Na het verzinken<br />

wordt een conserveringslaag aangebracht door het<br />

materiaal in te oliën en/of chemisch te passiveren, tenzij<br />

iets anders wordt overeengekomen. Hierdoor wordt corrosie<br />

<strong>van</strong> de zinklaag ('witte roest') verhinderd (chemisch<br />

passiveren wordt steeds vaker ver<strong>van</strong>gen door alternatieve<br />

methoden, omdat het belastend voor het milieu zou<br />

zijn. Echter nagenoeg 100% <strong>van</strong> het sendzimir verzinkte<br />

staal afkomstig uit West Europese fabrieken is vrij <strong>van</strong><br />

chroom VI).<br />

Thermisch verzinkt staal wordt vooral toegepast in de<br />

automobielsector, de bouw en de wit- en bruingoedsector.<br />

Tabel 5.11 geeft de belangrijkste eigenschappen weer<br />

volgens NEN- EN 10327.<br />

Voor toepassingen in de bouw en de automobielsector is<br />

een variant ontwikkeld met 5% aluminium, het zogenoemde<br />

Galfan (NEN-EN 10327). Aan deze bekledingslaag wordt<br />

een betere vervormbaarheid toegeschreven. Ook is materiaal<br />

met een dergelijke bekleding geschikt voor weerstandlassen.<br />

De deklaag biedt een goed hechtende basis<br />

voor laksystemen. Een betere corrosieweerstand wordt<br />

geclaimd (de eigenschappen worden ook beschreven in<br />

NEN-EN 10327).<br />

Vooral voor toepassingen in de bouw is er een zink-aluminium<br />

(55% Al) coating en een aluminium-zink coating.<br />

Deze bekledingen zijn vooral ontwikkeld om een betere<br />

corrosiebescherming of een goed uiterlijk te leveren, zonder<br />

aanbrengen <strong>van</strong> een verfsysteem. Door het hoge aluminiumgehalte<br />

is het materiaal minder geschikt voor weerstandlassen<br />

(NEN-EN 10327).<br />

In de automobielindustrie worden nog een tweetal deklagen<br />

toegepast die geen zink bevatten. Wel worden deze<br />

lagen via het dompelproces aangebracht. De twee bekledingen<br />

zijn lood (eigenlijk een lood-tin-antimoon legering),<br />

speciaal voor brandstoftanks, en aluminium-silicium<br />

(NEN-EN 10154) dat speciaal voor uitlaatsystemen (hoge<br />

temperaturen) wordt toegepast. Beide bekledingen bieden<br />

in de genoemde omgeving betere weerstand tegen corrosie.<br />

Tabel 5.12 geeft enkele veel voorkomende laagdikten<br />

<strong>van</strong> thermisch verzinkte <strong>plaat</strong>.<br />

tabel 5.12<br />

Aanduiding<br />

zinklaag<br />

Enkele veel voorkomende laagdikten <strong>van</strong> thermisch<br />

verzinkte <strong>plaat</strong><br />

minimum gewicht <strong>van</strong><br />

de totale laagdikte aan<br />

beide zijden [gr/m 2 ]<br />

theoretische waarden<br />

voor de laagdikte per<br />

oppervlak (micron)<br />

typische<br />

laagdikte<br />

Z100 100 85 7 5 - 12<br />

Z140 140 120 10 7 - 15<br />

Z200 200 170 14 10 - 20<br />

Z225 225 195 16 11 - 22<br />

Z275 275 235 20 15 - 27<br />

Z350 350 300 25 19 - 33<br />

Z450 450 385 32 24 - 42<br />

Z600 600 510 42 32 - 55<br />

Elektrolytisch verzinken<br />

Elektrolytisch verzinkt materiaal verschilt sterk <strong>van</strong> het<br />

thermisch verzinkte materiaal. Dit wordt veroorzaakt door<br />

de productiewijze. Bij het elektrolytisch verzinken wordt<br />

het materiaal niet ondergedompeld in vloeibaar zink maar<br />

wordt het staal (bijvoorbeeld DC01 - DC06) door een bad<br />

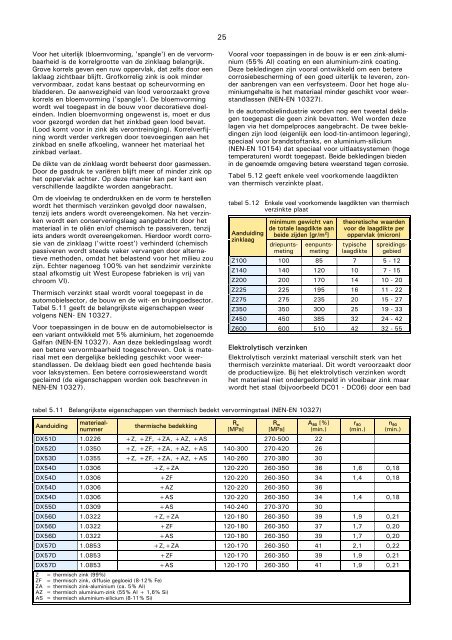

tabel 5.11 Belangrijkste eigenschappen <strong>van</strong> thermisch bedekt vervormingstaal (NEN-EN 10327)<br />

Aanduiding<br />

driepuntsmeting<br />

eenpuntsmeting<br />

spreidingsgebied<br />

materiaalnummer<br />

thermische bedekking<br />

R e<br />

[MPa]<br />

R m<br />

[MPa]<br />

A 80 [%]<br />

(min.)<br />

r 90<br />

(min.)<br />

DX51D 1.0226 +Z, +ZF, +ZA, +AZ, +AS 270-500 22<br />

DX52D 1.0350 +Z, +ZF, +ZA, +AZ, +AS 140-300 270-420 26<br />

DX53D 1.0355 +Z, +ZF, +ZA, +AZ, +AS 140-260 270-380 30<br />

DX54D 1.0306 +Z,+ZA 120-220 260-350 36 1,6 0,18<br />

DX54D 1.0306 +ZF 120-220 260-350 34 1,4 0,18<br />

DX54D 1.0306 +AZ 120-220 260-350 36<br />

DX54D 1.0306 +AS 120-220 260-350 34 1,4 0,18<br />

DX55D 1.0309 +AS 140-240 270-370 30<br />

DX56D 1.0322 +Z,+ZA 120-180 260-350 39 1,9 0,21<br />

DX56D 1.0322 +ZF 120-180 260-350 37 1,7 0,20<br />

DX56D 1.0322 +AS 120-180 260-350 39 1,7 0,20<br />

DX57D 1.0853 +Z,+ZA 120-170 260-350 41 2,1 0,22<br />

DX57D 1.0853 +ZF 120-170 260-350 39 1,9 0,21<br />

DX57D 1.0853 +AS 120-170 260-350 41 1,9 0,21<br />

Z = thermisch zink (99%)<br />

ZF = thermisch zink, diffusie gegloeid (8-12% Fe)<br />

ZA = thermisch zink-aluminium (ca. 5% Al)<br />

AZ = thermisch aluminium-zink (55% Al + 1,6% Si)<br />

AS = thermisch aluminium-silicium (8-11% Si)<br />

n 90<br />

(min.)