Doktorski rad - FSB - SveuÄiliÅ¡te u Zagrebu

Doktorski rad - FSB - SveuÄiliÅ¡te u Zagrebu

Doktorski rad - FSB - SveuÄiliÅ¡te u Zagrebu

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

SVEUČILIŠTE U ZAGREBU<br />

FAKULTET STROJARSTVA I BRODOGRADNJE<br />

UTJECAJ HRAPAVLJENJA OPLAKANE POVRŠINE NA<br />

EKSPLOATACIJSKA SVOJSTVA BRODA<br />

DOKTORSKI RAD<br />

Mentor:<br />

Prof. dr. sc. Vedran Žanić<br />

Pristupnik:<br />

Mr. sc. Branko Belamarić, dipl. ing.<br />

ZAGREB, 2008.

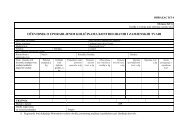

PODACI ZA BIBLIOGRAFSKU KARTICU<br />

UDK: 629.5.015.21<br />

Ključne riječi:<br />

Znanstveno područje:<br />

Znanstveno polje:<br />

hrapavost substrata, otpor trenja, antivegetativni i antikorozivni<br />

premazi, obraštaj<br />

TEHNIČKE ZNANOSTI<br />

Brodog<strong>rad</strong>nja<br />

Institucija u kojoj je <strong>rad</strong> izrađen:<br />

Fakultet strojarstva i brodog<strong>rad</strong>nje<br />

Mentor <strong>rad</strong>a:<br />

Dr. sc.Vedran Žanić, red. profesor<br />

Broj stranica: 267<br />

Broj slika: 110<br />

Broj tablica: 45<br />

Broj korištenih bibliografskih jedinica: 111<br />

Datum obrane: ?????<br />

Povjerenstvo:<br />

Dr. sc. Izvor Grubišić, red. profesor, predsjednik povjerenstva<br />

Dr. sc. Vedran Žanić, red. profesor, mentor<br />

Dr. sc. Vladimir Andročec, red. profesor - član povjerenstva,<br />

Dr. sc. Ivan Juraga, red. profesor - član povjerenstva,<br />

Dr. sc. Boris Antolić, izv. profesor - član povjerenstva, Institut za<br />

oceanografiju i ribarstvo u Splitu<br />

Institucija u kojoj je <strong>rad</strong> pohranjen: Fakultet strojarstva i brodog<strong>rad</strong>nje Sveučilišta u <strong>Zagrebu</strong><br />

ii

ZAHVALA<br />

Želim se zahvaliti svom mentoru, prof. dr. Vedranu Žaniću, na brojnim sugestijama,<br />

poticajnim razgovorima i stalnoj podršci.<br />

Zahvalnost također dugujem prof. dr. Izvoru Grubišiću, prof. dr. Vladimiru<br />

Andročecu, prof. dr. Ivanu Juragi i prof. dr. Borisu Antoliću, koji su mi pomogli s nizom<br />

usmenih i pismenih savjeta.<br />

Također se najljepše zahvaljujem kolegama Peri Prebegu i Martinu Petričiću u pomoći<br />

oko iz<strong>rad</strong>e računalnog programa.<br />

iii

SADRŽAJ<br />

PREDGOVOR .........................................................................................................................vii<br />

SAŽETAK...............................................................................................................................viii<br />

SUMMARY .............................................................................................................................. ix<br />

Ključne riječi:............................................................................................................................. x<br />

Key words: ................................................................................................................................. x<br />

POPIS OZNAKA ...................................................................................................................... xi<br />

POPIS SLIKA .......................................................................................................................xviii<br />

POPIS TABLICA.................................................................................................................... xxi<br />

UVOD ........................................................................................................................................ 1<br />

1. HIPOTEZA RADA........................................................................................................ 3<br />

2. HRAPAVOST OPLAKANE POVRŠINE BRODSKOG TRUPA................................ 5<br />

2.1. Uvod.......................................................................................................................5<br />

2.2. Utjecaj hrapavosti oplakane površine broda i vijka na otpor broda....................... 6<br />

2.2.1. Određivanje koeficijenta otpora trenja površine brodske oplate................... 10<br />

2.3. Metode mjerenja hrapavosti ................................................................................. 12<br />

2.3.1. Mjerenje hrapavosti BMT analizatorom ....................................................... 14<br />

2.3.2. Mjerenje hrapavosti uspoređivanjem sa standardom. ................................... 18<br />

2.3.3. Metoda procjene hrapavosti spektrofotometrijskom metodom..................... 18<br />

2.3.4. Metoda mjerenja hrapavosti optičkim laserom ............................................. 18<br />

2.4. Podjela hrapavosti ................................................................................................ 20<br />

2.5. Izvorna hrapavost oplakane površine................................................................... 22<br />

2.6. Deterioracija oplakane površine broda u eksploataciji ........................................ 24<br />

3. OBRAŠTAJ OPLAKANE POVRŠINE BRODSKOG TRUPA ................................. 29<br />

3.1. Uvod..................................................................................................................... 29<br />

3.2. Pregled dominantnih organizama u obraštaju ...................................................... 34<br />

3.2.1. Fauna ............................................................................................................. 35<br />

3.2.2. Flora .............................................................................................................. 47<br />

3.3. Čimbenici obraštaja.............................................................................................. 51<br />

3.3.1. Fizikalni i kemijski čimbenici....................................................................... 54<br />

3.4. Mehanizam lijepljenja organizama za substrat .................................................... 67<br />

3.5. Osnovni principi borbe protiv obraštaja............................................................... 70<br />

4. ANTIKOROZIVNA ZAŠTITA I PRIPREMA POVRŠINE....................................... 73<br />

4.1. Korozija................................................................................................................ 73<br />

4.1.1. Postupci rješavanja problema korozije.......................................................... 73<br />

4.1.2. Uporaba plemenitih nehrđajućih čelika......................................................... 74<br />

4.1.3. Uporaba antikorozivnih premaza .................................................................. 74<br />

4.1.4. Uporaba katodne zaštite ................................................................................ 77<br />

4.2. Predob<strong>rad</strong>ba čeličnog substrata............................................................................ 79<br />

4.3. Stupnjevi korozije i onečišćenja........................................................................... 82<br />

4.4. Temeljni premazi.................................................................................................. 85<br />

4.5. Antikorozivni premazi.......................................................................................... 87<br />

4.5.1. Oksidirajući premazi ..................................................................................... 88<br />

4.5.2. Fizički sušivi premazi.................................................................................... 88<br />

4.5.3. Premazi s kemijskom vezom......................................................................... 89<br />

5. ANTIVEGETATIVNI PREMAZI............................................................................... 92<br />

5.1. Povijesni razvoj.................................................................................................... 92<br />

5.1.1. Zaštita od obraštaja drvenih brodova ............................................................ 92<br />

5.1.2. Početci zaštite željeznih brodova .................................................................. 95<br />

iv

5.1.3. Preteče današnjih AV premaza ..................................................................... 97<br />

5.2. Klasifikacija antivegetativnih (AV) premaza....................................................... 99<br />

5.2.1. Konvencionalni premazi ............................................................................. 100<br />

5.2.2. AV samopolirajući premazi s organokositrenim spojevima ....................... 107<br />

5.2.3. Novi konvencionalni AV premazi............................................................... 112<br />

5.2.4. Samopolirajući AV premazi bez organokositrenih spojeva (SPC TBT- free)<br />

115<br />

5.2.5. Hibridni AV premazi: SPC TBT Free / CDP konvencionalni .................... 118<br />

5.2.6. AV premazi bez biocida, neobraštajući premazi (Biocide-Free, Non-Stick,<br />

Fouling Release Coatings).......................................................................... 120<br />

5.2.7. Silikonski premazi....................................................................................... 121<br />

5.2.8. Premazi na bazi mikrovlakana .................................................................... 122<br />

5.3. Metode mjerenja izlučivanja biocida iz AV premaza ........................................ 123<br />

5.3.1. (ISO, 2000a; 2000b) i ASTM (ASTM, 2005); kraće 'ASTM/ISO' metoda 124<br />

5.3.2. CEPE metoda ravnoteže težina, (Mass Balance Method)........................... 124<br />

5.3.3. HEP metoda (Harbour Exposed Panel) ...................................................... 125<br />

5.3.4. Metoda određivanja ispuštanja biocida preko brzine poliranja (zaglađivanja)<br />

premaza ....................................................................................................... 125<br />

5.3.5. Dome metoda .............................................................................................. 125<br />

5.4. Legislativa .......................................................................................................... 126<br />

6. PRORAČUN GUBITKA SNAGE USLIJED HRAPAVOSTI I VALIDACIJA<br />

MODELA................................................................................................................... 130<br />

6.1. Uvod................................................................................................................... 130<br />

6.2. Metodologija računanja hrapavosti .................................................................... 131<br />

6.2.1. Računanje hrapavosti oplakane površine brodskog trupa........................... 134<br />

6.2.2. Računanje hrapavosti brodskog vijka ......................................................... 136<br />

6.3. Validacija čimbenika hrapavosti na primjeru dvaju brodova............................. 137<br />

6.3.1. Brod za prijevoz rasutih tereta Pelješac...................................................... 137<br />

6.3.2. Motorni tanker Ist........................................................................................ 144<br />

6.4. Moguće direktne uštede ..................................................................................... 153<br />

6.4.1. Moguće intervencije u praksi ...................................................................... 157<br />

6.5. Određivanje intervala dokiranja – referentni proračun ...................................... 160<br />

6.6. Zaključak............................................................................................................ 166<br />

7. PRIMJENA METODE VIŠEATRIBUTNE SINTEZE U OPTIMIRANJU<br />

PROJEKTA POSLOVANJA BRODA ...................................................................... 169<br />

7.1. Postavke za poslovanje broda ............................................................................ 169<br />

7.2. Podloge za kreiranje tehnoekonomskog modela u procesu optimiranju projekta<br />

poslovanja broda ............................................................................................... 170<br />

7.3. Strategija održavanja ovisno o dozvoljenoj razini zagađenja tj. ispuštanja biocida<br />

u okoliš .............................................................................................................. 174<br />

7.4. Optimiranje projekta poslovanja broda metodom višeatributne sinteze ............ 178<br />

7.5. Raz<strong>rad</strong>a projektnih parametra ............................................................................ 183<br />

7.6. Raz<strong>rad</strong>a projektnih varijabli ............................................................................... 185<br />

7.7. Projektna ograničenja......................................................................................... 186<br />

7.8. Formulacija realističnog modela za višeatributne sinteze u modele poslovanja 187<br />

7.8.1. Prikaz parametara odabranog broda............................................................ 191<br />

7.9. Rješavanja projektnog problema primjenom računalne podrške Octopus za<br />

odabrani brod..................................................................................................... 199<br />

7.10. Projektni ciljevi .................................................................................................. 202<br />

7.10.1. Ekonomski kriterij....................................................................................... 202<br />

7.10.2. Ekološki kriterij........................................................................................... 203<br />

7.10.3. Društvena korist .......................................................................................... 203<br />

v

7.11. Prikaz rezultata................................................................................................... 205<br />

7.12. Pojedinačni prikazi odabranih rješenja projekata............................................... 208<br />

7.13. Zaključak............................................................................................................ 213<br />

8. ZAKLJUČAK RADA................................................................................................ 217<br />

9. ZAKLJUČAK DOKTORSKOG RADA ................................................................... 223<br />

LITERATURA....................................................................................................................... 225<br />

KRATKI ŽIVOTOPIS ........................................................................................................... 230<br />

CURRICULUM VITAE ........................................................................................................ 231<br />

Prilog 1<br />

Prilog 2.<br />

- Strojarski dnevnici: MB Pelješac i MT Ist<br />

- Izvještaj s pokusne plovidbe MT Ist<br />

Svjetsko tržište antivegetativnih premaza i izvod iz kataloga Sigma<br />

vi

PREDGOVOR<br />

Hrapavost oplakane površine brodske oplate i njeno održavanje povezani su s<br />

brodog<strong>rad</strong>njom od samog početka. To je složeni fenomen kojem su izloženi i najmanji čamci,<br />

kao i najsuvremenija plovila današnjice.<br />

Sredinom 19. stoljeća britanski Admiralitet donosi odluku za prodaju svih željeznih<br />

ratnih brodova zbog intenzivnog propadanja željeznih oplata obloženih bakrenim limovima.<br />

Pedesetak godina kasnije, 1905, cjelokupna ruska ratna flota, dodatno natovarena<br />

ugljenom na palubi, nakon pola godine putovanja, prilagođavajući se brzinom trgovačkim<br />

brodovima u pratnji s ugljenom i zalihama, ne može u odlučujućoj bitci razviti brzinu veću od<br />

desetak uzlova što biva glavnim razlogom poraza kod Tsushime.<br />

Godine 1955, profesori Šilović i Fancev pišu u Izvještaju Brodarskog Instituta da je<br />

potrošak goriva uslijed obraštaja porastao preko 50% unutar samo tri mjeseca od dokiranja za<br />

sva četiri putnička broda tipa Osijek.<br />

Danas, poslije potpune zabrane TBT antivegetativnih premaza, u uporabi su<br />

antivegetativni premazi na bazi bakrenih i cinkovih kopolimera. Međutim, preokret unose<br />

potpuno novi silikonski premazi i premazi na bazi mikrovlakana. Skupni naziv potonjih je<br />

Fouling Release Coatings (FRC) ili neobraštajući premazi.<br />

Ti premazi ne sadrže biocid a djelovanje im se temelji na svojstvu neprianjanja<br />

organizama na podlogu. Višestruko su skuplji, ali rezultiraju znatnim uštedama kasnije, u<br />

eksploataciji broda.<br />

Je li današnje tehničko-tehnološko znanje, koje počinje potpunom automatizacijom<br />

pjeskarenja limova do finalne ob<strong>rad</strong>be substrata oplakane površine brodskog trupa s desetak<br />

slojeva raznih AC i AV-FRC premaza, prilikom primopredaje broda, riješilo dvojbe oko<br />

održavanja broda tijekom dugogodišnje eksploatacije?<br />

Idealni AV premaz odgovarao bi nultom stupnju prihvaćanja organizama na oplakanu<br />

površinu brodskog trupa. To bi pretpostavljalo da brod s takvom AV zaštitom ne bi trebalo<br />

dokirati za čitavi eksploatacijski period od dvadesetak godina.<br />

Ovi primjeri oslikavaju problem održavanja glatke oplakane površine broda. Fenomen<br />

je zaista složen i obuhvaća razne čimbenike: podloge, okolišnih uvjeta, namjene broda,<br />

biokemijskih te bioloških uvjeta.<br />

vii

SAŽETAK<br />

Veliki je broj čimbenika okoliša i deteriorativnih uvjeta u službi broda koji utječu na<br />

sposobnost održanja brzine broda u određenom vremenskom periodu. Utjecaj hrapavosti<br />

oplakane površine iznimno je važan za poslovanje broda. Ispitivanjem utjecaja oplakane<br />

površine na brzinu i snagu, dokazano je da se hrapavost brodova u službi godinama stalno<br />

povećava. Stoga se smanjuje brzina, odnosno zahtijeva veća snaga za održanje izvorne brzine.<br />

Postupkom višeatributne sinteze, primijenjene kao optimizacijske metode za kreiranje<br />

projekta poslovanja broda, čija je programska aplikacija razvijena na Fakultetu strojarstva i<br />

brodog<strong>rad</strong>nje u <strong>Zagrebu</strong>, razvijeni su i objedinjeni slijedeći modeli:<br />

- model porasta otpora, pomoću ITTC 1978 formule za izračunavanje dodatka na<br />

hrapavost,<br />

- ekonomski model vezan za analizu prihoda i rashoda poslovanja,<br />

- ekološki model vezan za ispuštanje biocida iz antivegetativnih premaza,<br />

- model ob<strong>rad</strong>e supstrata tj. oplakane površine vezane za <strong>rad</strong>ove u doku,<br />

Projektni problem definiraju tri cilja, temeljena na različitim kriterijima:<br />

- ekonomski kriterij (za<strong>rad</strong>a- profit brodovlasnika),<br />

- ekološki kriterij (stupanj zagađenja-dinamika izlučivanja biocida iz AV premaza,<br />

- kriterij društvene koristi (dostupnost-maksimalni broj putovanja).<br />

Kreiranje triju ciljeva provedeno je primjenom računalne simulacije i optimiranjem<br />

postupka održavanja površine trupa variranjem svih operacija čišćenja i premazivanja, vezano<br />

na performanse i ekonomske efekte, u ovisnosti o brzini broda, optimalnim intervalima<br />

dokiranja, planiranim troškovima goriva i drugih relevantnih troškova u luci i plovidbi. U<br />

programu su inkorporirane i varijable stupnja onečišćenja luka i izlučivanja toksičnih<br />

supstanci iz AV premaza kao i postupak pjeskarenja oplakane (čelične) površine.<br />

Izborom triju strategija, vezanih za kvantum izlučivanja biocida iz antivegetativnih<br />

premaza, <strong>rad</strong> artikulira ekološke efekte unutar eksploatacijskog života broda.<br />

Primjenom prikazanih modela, analizirana je strategija poslovanja jednog Suezmax<br />

tankera kao primjer optimizacijske procedure s Pareto rješenjima.<br />

Prikazani alternativni višekriterijalni program za ocjenu predviđanja poslovanja broda<br />

predstavlja unaprijeđenu metodologiju koja s dovoljnom točnošću može poslužiti<br />

brodovlasniku pri optimiranju strategije poslovanja.<br />

viii

SUMMARY<br />

There are a large number of environmental and deteriorative factors related to the<br />

operation of a ship which affect its ability to maintain speed over a period of time. The impact<br />

of hull roughness on the economics of ship operations is significant. Investigating the<br />

influence of underwater hull surface roughness on speed and power have indicated that the<br />

ships become measurably rougher each year they are in service. The increased roughness<br />

either slows them down, or demands more fuel for a given speed.<br />

Based on computer programme application, developed at Faculty of Mechanical<br />

Engineering and Naval Architecture in Zagreb, to create a ship operation policy strategy<br />

optimisation thru multiattribute synthesis procedure, the following models are applied:<br />

- a friction resistance model based on ITTC 1978 formula,<br />

- income/expenses economy model,<br />

- antifouling paint biocide leaching ecology model,<br />

- wetted surface treatment model.<br />

Three attributes based on different criterions, determine general concept design, namely:<br />

- economy criterion i.e. profit,<br />

- criterion for the pollution of the environment i.e. biocide emissions from<br />

antifouling coatings,<br />

- accessibility criterion i.e. number of voyages.<br />

Said attributes are calculated thru computer simulation and optimisation of hull<br />

surface management practices is described including variation of optimum hull cleaning and<br />

coating schedules, and their attendant ship performance and economic benefits, with respect<br />

to ship speed, optimum docking intervals, fuel and all other relevant voyage/port cost<br />

projection, port fouling severity, biocide emission from antifouling coatings, wetted (steel<br />

substratum) surface blasting procedure.<br />

Environmental effects of three biocide emissions alternative strategies from<br />

antifouling coatings conceptual choices during entire life span of the ship are demonstrated.<br />

Based on aforementioned models data, the Suezmax Tanker operation policy strategy<br />

is analysed as an example of optimisation procedure with Pareto solutions.<br />

The applied alternative approach to multicriterial decision making process in ship<br />

operation policy procedure presents an improved methodology with a reasonable reliability in<br />

terms of procedure accuracy for Shipowner strategy management optimisation policy<br />

purposes.<br />

ix

Ključne riječi:<br />

- hrapavost substrata,<br />

- otpor trenja,<br />

- antivegetativni i antikorozivni premazi,<br />

- obraštaj.<br />

Key words:<br />

- hull roughness,<br />

- friction resistance,<br />

- anticorrosive and antifouling coatings,<br />

- fouling.<br />

x

POPIS OZNAKA<br />

GLOSARIJ (2. HRAPAVOST OPLAKANE POVRŠINE BRODSKOG TRUPA)<br />

AC<br />

antikorozivni premaz<br />

AHR<br />

Average Hull Roughness = prosječna hrapavost trupa<br />

APR<br />

Average Propeller Roughness = prosječna hrapavost vijka<br />

AV<br />

antivegetativni premaz<br />

BSRA<br />

British Ship Research Association, danas BMT<br />

DFT<br />

Dry Film Thickness = debljina suhog filma premaza<br />

gel<br />

želatina = koagulirani oblik koloidnih tvari, obično želatinske<br />

konzistencije, za razliku od otopljenog oblika (sola)<br />

ITTC 1978 International Tank Towing Conference<br />

MHR<br />

Mean Hull Roughness = srednja hrapavost na odabranoj lokaciji<br />

NSFI<br />

The Ship Research Institute of Norway<br />

OPB<br />

oplakana površina broda<br />

reologija<br />

znanost o tečenju fluida<br />

sol<br />

koloid ili disperzija organskog sastava u tekućem stanju<br />

WFT Wet Film Thickness (debljina mokrog filma premaza), µm<br />

GLOSARIJ (3. OBRAŠTAJ OPLAKANE POVRŠINE BRODSKOG TRUPA)<br />

cipridi<br />

ličinke balanida<br />

diatomeje<br />

jednostanične alge koje sa žutosmeđim kloroplastima i kremenim<br />

ljušturicama sadrže zlatno-smeđi pigment<br />

filament<br />

nit, vlakno izrađeno iz beskonačnih niti<br />

fitoplankton zajednica planktonskih biljaka; najsitnija biljna tvorevina koja pliva<br />

morem<br />

flagela (flagelum) nitasta tvorba koja služi za kretanje mnogim bakterijama i<br />

praživotinjama koje žive u vodi<br />

fototropni<br />

svjetlosenzibilni<br />

gel<br />

skrutnuti želatinozni oblik koloidne tvari<br />

glikoprotein (mukopolisaharidi) kopolimeri šećera i bjelančevina; izlučine organizama<br />

koji daju flori fleksibilnost čime ona održava strukturalni integritet<br />

posebno pri režimu plima i oseka<br />

halogenirani furanoni polimeri furanona (peterociklički ugljikovodici s jednim kisikovim<br />

atomom) s klorovodikom<br />

heterocikli kisika ciklički ugljikovodici s različitim brojem kisikovih atoma u prstenu<br />

indeks refrakcije omjer između kuta upadanja i kuta loma zraka svjetla<br />

kutikula<br />

zrela epiderma<br />

ligandi<br />

atomi ili molekule koji okružuju i dijele atome s centralnim atomom<br />

meroplankton životinje koje dio života provode u planktonu, a dio na morskom dnu.<br />

nefrotoksična otrovna za bubrege<br />

nutrient<br />

hranidbena tvar<br />

osmoza, osmotski tlak > molekularna koncentracija (osmotska vrijednost) = ukupni broj<br />

molekula otopljenih soli u jedinici volumena neke tekućine<br />

plankton<br />

zajednica živih bića koja u svojim pomicanjima s mjesta uglavnom<br />

zavise od gibanja vode<br />

xi

sesilni organizmi<br />

sinergisti<br />

tentakule<br />

tiolne grupe<br />

tunikati (plaštaši)<br />

zooplankton<br />

organizmi nesposobni za pokretanje s mjesta: trajno pričvršćeni za<br />

podlogu<br />

dva ili više sudionika procesa koji međusobnim djelovanjem<br />

proizvode jači efekt nego što bi ga imao svaki pojedinačno<br />

produljeni privjesci na glavi nižih oblika životinja; služe za primanje<br />

podražaja<br />

SH grupe (reaktivne grupe koje sadrže sumpor i vodik)<br />

na osnovi pričvršćeni ili slobodno plivajući životinjski organizmi<br />

zajednica planktonskih životinja<br />

GLOSARIJ (4. ANTIKOROZIVNA ZAŠTITA I PRIPREMA POVRŠINE)<br />

izocijanati<br />

MVTR<br />

polisiloksani<br />

White Spirit<br />

soli izocijanske kiseline (HNCO)<br />

brzina kojom vodena para prolazi kroz premaz (Moisture Vapour<br />

Transfer Rate)<br />

organski spojevi sa silicijem<br />

smjesa ugljikovodika frakcije nafte ravnolančanih zasićenih i<br />

nezasićenih ugljikovodika<br />

GLOSARIJ (5. ANTIVEGETATIVNI PREMAZI)<br />

3 R n Sn X organo kositreni spoj<br />

R = organski <strong>rad</strong>ikal dužine lanca n, primjerice etil-, propil, butil-<br />

Sn = kositar<br />

X = oksidna ili fluoridna grupa<br />

EC<br />

Europska zajednica<br />

ekstenderi<br />

tekuća punila u premazima<br />

EQS<br />

Environmental Quality Standard = Standard kvalitete za okoliš<br />

HBC<br />

High Build Coatings = Debeloslojni premazi<br />

hibrid SPC<br />

AV premaz sa svojstvima SPC i CDP tehnologija.<br />

IMO<br />

kolofonij<br />

kopal<br />

kumarin<br />

LL<br />

LR<br />

MARINTEK<br />

MARPOL<br />

MEPC<br />

MIC<br />

Non-Stick<br />

International Maritime Organization<br />

[rosin = engl.] žućkasta do tamnosmeđa prirodna smola iz drva, rabi<br />

se u proizvodnji boja(premaza), sapuna, papira, maziva itd., polimer<br />

smolnih kiselina s glavnom komponentom abijentinskom kiselinom.<br />

Topiva je u moru<br />

zajednički naziv za smole koje sadrže terpenske spojeve<br />

kristalni organski spoj iz biljaka<br />

Leaching Layer = sloj ispražnjenog (potrošenog) biocida s površine<br />

AV premaza; kod SPC AV ovaj LL je uvijek tanak ( ispod 15 µm ),<br />

glatke površine;<br />

Leaching Rate = brzina izlučivanja biocida iz jedinične površine u<br />

jedinici vremena; µg/cm 2 /dan<br />

novo ime; raniji naziv: The Ship Research Institute of Norway-NSFI<br />

Međunarodna konvencija o sprečavanju onečišćenja mora s brodova<br />

Marine Environment Protection Committee<br />

Minimum Inhibitory Concentration, najmanja koncentracija koja<br />

spriječava rast organizama<br />

neljepljivo; pojava vezana najnoviju generaciju AV premaza bez<br />

biocida<br />

xii

OAPCA<br />

Organotin Anti-Fouling Paint Control Act (član koji se odnosi na<br />

kontrolu premaza na bazi TBT<br />

PEC<br />

Predicted Environmental Concentration = Predviđena koncentracija<br />

(nekog štetnog spoja) u okolišu<br />

PNEC<br />

Predicted No-Effect Environmental Concentration= Predviđena<br />

koncentracija (nekog štetnog spoja) bez utjecaja na okoliš<br />

Polishing Rate brzina poliranja premaza<br />

Polishing<br />

sveukupno smanjivanje debljine filma. Može se odvijati bez<br />

zaglađivanja, ali ne i obratno.<br />

reološke karakteristike svojstva tečenja<br />

rosin<br />

kolofonij-prirodna smola crnogoričnog drveća<br />

sealer<br />

sloj za izravnavanje površine<br />

smoothing ili selfsmoothing efekt smanjivanja površinske hrapavosti ili samozagladjivanje<br />

premaza kao posljedica uklanjanja površinskih vrhova<br />

SOLAS<br />

Međunarodna konvencija o zaštiti ljudskih života na moru<br />

SPC<br />

Self Polishing Copolymer= Polimerni premaz ili vezivni sustav topiv<br />

u moru hidrolizom; ova kontrolirana kemijska reakcija odvija se samo<br />

na površini premaza; SPC tehnologija kombinira brzinu kontroliranog<br />

poliranja i optimum izlučivanja biocida; posjeduje svojstvo<br />

samozaglađivanja podloge; izlučeni slojevi debljine su ispod 15 µm<br />

sterička konformacija prostorni raspored elemenata nekog spoja<br />

Tailored coatings «skrojeni premazi» = premazi s programiranim zahtjevima odnosno<br />

parametrima<br />

TBT<br />

Tributiltin = tributilkositreni spoj<br />

tigmotaktičko svojstvo svojstvo obraštajne zajednice organizama da se prihvaćaju za hrapavu<br />

podlogu<br />

TLV<br />

Threshold Limit Value = vrijednost graničnog praga koncentracije<br />

biocida ispod kojeg obraštanje počinje (µg/cm 2 /dan)<br />

VOC<br />

Volatile Organic Compound = visoko hlapljiva komponenta<br />

kompozicije<br />

Wash off AV premazi premazi koji se ispiru<br />

GLOSARIJ (6. TEHNOEKONOMSKI MODEL)<br />

Poslovanje broda, pojmovi:<br />

Bareboat Charter zakup praznog broda<br />

Capesize<br />

VLCC i ULCC tankeri<br />

Demise Charter zakup broda s brodovlasnikovom posadom<br />

ME<br />

Middle East<br />

Med.<br />

Mediteran<br />

NEU<br />

Sjeverne luke Europske Unije<br />

Panamax<br />

tankeri s mogućnosti prolaza kroz Panamski kanal i, u pravilu,<br />

ograničenjem duljine preko svega na 750 stopa (228,6 m)<br />

Suezmax<br />

tankeri s mogućnosti prolaza kroz Sueski kanal, nosivosti<br />

150.000-170.000 DWT<br />

Time Charter brodarski ugovor na vrijeme<br />

ULCC<br />

Ultra Large Crude oil Carrier = ultra veliki tanker za sirovo ulje iznad<br />

300.000 DWT<br />

VLCC<br />

Very Large Crude oil Carrier = vrlo veliki tanker za sirovo ulje do<br />

300.000 DWT<br />

Voyage Charter brodarski ugovor na putovanje<br />

xiii

vozarina<br />

cijena koju naručitelj prijevoza plaća brodaru za prijevoz stvari<br />

morem; u proračunu se koristi pojam jednične vozarine:<br />

USD/DWT PL /Nm<br />

Opće karakteristike broda<br />

B<br />

širina broda, m<br />

DWT PL<br />

nosivost broda, plaćena, t<br />

DWT S<br />

nosivost broda, ukupna,<br />

L OA<br />

duljina preko svega, m<br />

L PP<br />

duljina između okomica, m<br />

MCR<br />

maksimalna trajna snaga (maximum continuous rating), kW<br />

S oplakana površina brodskog trupa, m 2<br />

SCR<br />

trajna snaga u službi (Service Continuous Rating), kW<br />

SMCR<br />

selektirana maksimalna trajna snaga (Selected Maximum Continuous<br />

Rating), kW<br />

S nadvođe površina trupa iznad VL, izložena djelovanju vjetra, m 2<br />

T D<br />

projektni gaz broda,<br />

V S<br />

brzina u službi, uzlovi<br />

V T<br />

brzina na pokusnoj plovidbi, uzlovi<br />

∆<br />

istisnina broda,<br />

Hidrodinamika<br />

CEFF<br />

faktor antivegetativnog premaza<br />

C F<br />

koeficijent otpora trenja glatkih (ravnih) ploča u ovisnosti o<br />

Reynoldsovom broju<br />

HRF<br />

faktor obraštaja, µm/dan<br />

PT<br />

vrijeme stajanja u luci, dani<br />

Z<br />

odnos akumuliranog vremena od aplikacije AV premaza prema udjelu<br />

vijeka trajanja AV premaza<br />

ρ gustoća mora, kg/m 3<br />

∆C F<br />

dodatak na hrapavost, (hull roughness penalty predictor). koeficient<br />

propulzije<br />

Hrapavost oplakane površine<br />

AHR dokiranja hrapavost uslijed dokiranja, µm<br />

AHR obraštaja hrapavost uslijed obraštaja, µm<br />

AHR početna početna hrapavost (izvorna hrapavost limova), µm<br />

AHR služba hrapavost u službi uslijed deterioracije substrata, µm<br />

AHR ukupna ukupna hrapavost oplakane površine (Average Hull Roughness), µm<br />

Hrapavost vijka<br />

APR dokiranja hrapavost uslijed dokiranja, µm<br />

APR obraštaja hrapavost uslijed obraštaja, µm<br />

APR početna početna hrapavost, µm<br />

APR služba hrapavost u službi uslijed deterioracije substrata, µm<br />

APR ukupna ukupna hrapavost površine vijka(Average Propeller Roughness), µm<br />

Pogon<br />

AFC<br />

godišnji trošak za gorivo (Annual Fuel Consumption) USD/god<br />

C HO cijena teškog goriva, HO = 300 USD/t (03/2007)<br />

DFC služba<br />

dnevna potrošnja goriva u službi (Daily Fuel Consuption) t/dan<br />

SFC<br />

specifični utrošak goriva (Specific Fuel Consumption), g/kW/h<br />

xiv

Brodska goriva:<br />

Heavy Fuel Oil or Residual Oil (HFO) 380 cst (ISO 8217; max. 991,0 kg/m 3 )<br />

Intermediate Fuel Oil (IFO) 180 cst<br />

Marine Diesel Oil (MDO) (862 kg/m 3 )<br />

Marine Gas Oil (MGO)<br />

Izlučivanje bakra<br />

MIC<br />

granični prag tj. najmanja koncentracija koja sprječava rast<br />

organizama, 10 µg/ cm 2 / dan<br />

GLOSARIJ (7. PRIMJENA METODE VIŠEATRIBUTNE SINTEZE U<br />

OPTIMIRANJU PROJEKTA POSLOVANJA BRODA)<br />

0 standardna ob<strong>rad</strong>a u doku (tip A) (u računalnom programu)<br />

AHR<br />

Average Hull Roughness = prosječna hrapavost trupa (µm)<br />

AK<br />

antikorozivni sustav premaza<br />

AV<br />

antivegetativni sustav premaza<br />

AVTYP izbor premaza prema trajnosti = AV 24, 36, 60 mjeseci ili FRC (60<br />

mjeseci)<br />

BSE<br />

Basic Ship Element (samo jedan brod)<br />

DCTR<br />

Docking Control = vrsta dokiranja:<br />

DCTR<br />

da ili ne<br />

DE<br />

Dock Element (koliko je razmaka plovidbi unutar dokiranja);<br />

Deskriptor<br />

opis sustava<br />

FRC<br />

Fouling Release Coating (premazi s niskom energijom površine;<br />

silikonski i sl.)<br />

NDCK<br />

Number of Dockings = broj dokiranja<br />

NVBD<br />

Number of Voyages between Dockings; broj putovanja između<br />

dokiranja<br />

NVBD<br />

broj putovanja između svakog od dokiranja (za zadano vrijeme<br />

eksploatacije broda)<br />

OPB<br />

oplakana površina broda<br />

OUTPUT<br />

izlazni ciljevi ili moguća ograničenja<br />

P AHR 1<br />

početna hrapavost;<br />

P AHR 2<br />

stalni prirast (deterioracija)<br />

P AHR 3<br />

porast nakon svakog dokiranja<br />

P AHR Crit hrapavost nakon koje brod ide u dok tipa 2<br />

P AHRj=4<br />

obraštanje kod stajanja u luci= f (intenziteta lučkog obraštaja, faktora<br />

AV premaza)<br />

P AmortizationExp troškovi amortizacije/ otplate kredita<br />

P AT<br />

površina poprečnog nadvodnog presjeka AT<br />

P AV<br />

parametri vezani za značajke odabira AV premaza odabranog broda<br />

P AV1<br />

A sustav zaštite: popravak starih antikorozivnih i antivegetativnih<br />

premaza i aplikacija novih; primijenjeni premaz: AV 1 (24 mjeseca<br />

zaštite) ; u programu:17 520 (sati)<br />

P AV2<br />

A sustav zaštite; AV 2 (36 mjeseci zaštite) ; u programu:26 280 h<br />

P AV3<br />

A sustav zaštite; AV 3 (60 mjeseci zaštite) ; u programu:43 800 h<br />

P B<br />

širina B<br />

P B EXTRA<br />

B sustav zaštite: potpuno uklanjanje starih premaza, pjeskarenje i<br />

aplikacija novog AK i AV sustava; u programu: (18,39 USD/m 2 )<br />

xv

P B<br />

parametri vezani za značajke odabranog broda<br />

P CAHRGRIND hrapavost nakon dokiranja u doku tipa 2<br />

P CrewExp<br />

troškovi za posadu<br />

P DWT<br />

nosivost DWT<br />

P EnergyExp<br />

troškovi za energiju<br />

P ETA<br />

djelotvornost poriva η; u programu: ETA<br />

P FRC,<br />

A sustav zaštite; FRC (60 mjeseci zaštite) ; u programu: 43 800 h<br />

P Freight Rate<br />

vozarina<br />

P H<br />

parametri vezani za značajke hrapavosti odabranog broda (vezano za<br />

odabranu plovnu rutu)<br />

P H<br />

visina H<br />

P HarbourTaxExp S lučke i špediterske usluge<br />

P InsuranceExp<br />

troškovi osiguranja<br />

P LPP<br />

duljina među okomicama L pp<br />

P LR<br />

duljina rute<br />

P MaintenanceExp troškovi održavanja isl.<br />

P OperInHarbExp troškovi boravka u luci<br />

P PriceOfDckT1 cijena dokiranja, tip 1<br />

P PriceOfDckT2 cijena dokiranja, tip 2<br />

P RateOfGrowthA obraštaj u luci tipa A<br />

P RateOfGrowthB obraštaj u luci tipa B<br />

P S<br />

oplakana površina S<br />

P SCR<br />

snaga u službi SCR (0,85 MCR)<br />

P T<br />

gaz T<br />

P T<br />

parametri vezani za troškove odabranog broda<br />

P TF<br />

parametri vezani za fiksne, kapitalne troškove<br />

P TOfDock1 vrijeme dokiranja, Tip 1<br />

P TOfDock2 vrijeme dokiranja, Tip 2<br />

P TOfExploitation vrijeme eksploatacije rute<br />

P TOfLA<br />

utovar u luci A<br />

P TOfUnlB<br />

istovar u luci B<br />

P TOfWA<br />

čekanje u luci A<br />

P TOfWB<br />

čekanje u luci B<br />

P Total Time<br />

proračunato ukupno vrijeme<br />

P TP<br />

parametri vezani za pogonske troškove<br />

P Vrijeme AB<br />

plovidba A→B<br />

P VrijemeBA<br />

plovidba B→A<br />

P VS<br />

brzina u službi<br />

P VTrial<br />

brzina na pokusnoj plovidbi<br />

P Z<br />

parametri vezani za za<strong>rad</strong>u (vezano za odabranu plovnu rutu)<br />

SA 2 1/2 standardno čišćenje u brodog<strong>rad</strong>nji: prema standardu ISO 8501-<br />

1:1988:<br />

SAGE<br />

Age of Ship (starost broda)<br />

SCUPOL<br />

C U polution (leaching); (izlučivanje bakra)<br />

SEXP<br />

Expenses (troškovi poslovanja)<br />

SINC<br />

Income (prihod)<br />

SNVOY<br />

Ship Number of Voyages (maksimalni broj putovanja)<br />

SPC TBT AF free AV samopolirajući premazni sustav, bez kositra<br />

SPROF<br />

Ship Profit (za<strong>rad</strong>a = prihod – troškovi poslovanja)<br />

VT<br />

visokotlačna pumpa za pranje obraštajnih naslaga i starih premaza na<br />

oplati broda<br />

{DE1.AVTYP,..., DEi.AVTYP,....}; i= 1 do NDCK (broj dokiranja)<br />

X AV<br />

xvi

X CTR<br />

X NV<br />

Y 1<br />

Y 2<br />

Y 3<br />

{BSE.DCTR}- mogućnosti pjeskarenja oplate nakon prelaza praga<br />

dozvoljene hrapavosti<br />

{DE1.NVBD,.., DEi.NVBD,....}; i= 1 do ND (broj dokiranja)<br />

ekonomski kriterij: za<strong>rad</strong>a (profit) brodovlasnika,<br />

ekološki kriterij: dinamika izlučivanja biocida iz AV premaza (stupanj<br />

zagađenja)<br />

društvena korist: maksimalni broj putovanja (dostupnost)<br />

xvii

POPIS SLIKA<br />

Sl. 2.1. Efekt 'pile' - opća shema kontinuirane deterioracije broda u službi i obraštaja............. 6<br />

Sl. 2.2. Utjecaj povećanja hrapavosti OPB na povećanje potroška goriva ................................ 9<br />

Sl. 2.3. Definiranje profila hrapavosti ...................................................................................... 13<br />

Sl. 2.4. Mjerenje hrapavosti ..................................................................................................... 13<br />

Sl. 2.5. Način odabira lokacija za mjerenje hrapavosti ............................................................ 16<br />

Sl. 2.6. Analiza izmjerenih podataka za jedan LNG brod........................................................ 17<br />

Sl. 2.7. Analiza izmjerenih podataka za isti LNG brod. Neobraštajući premaz....................... 17<br />

Sl. 2.8. Trodimenzionalno modeliranje mjerenja AHR uporabom trijangulacije..................... 19<br />

Sl. 2.9. Mjerenje hrapavosti preko poznatog upadnog kuta i duljine sjene.............................. 19<br />

Sl. 2.10. Podjela hrapavosti prema trajnosti i rasporedu na OPB ............................................ 20<br />

Sl. 2.11. Povećanje efektivne snage za otpor trenja na stičnim varovima,<br />

containerski brod 4.000 TEU ..................................................................................... 23<br />

Sl. 2.12. Povećanje efektivne snage za otpor trenja na stičnim varovima, tanker<br />

270.000 dwt................................................................................................................ 23<br />

Sl. 2.13. Porast snage sa starosti broda kod konstantne brzine ................................................ 25<br />

Sl. 2.14. Usporedba tipičnih profila hrapavosti: 173 µm (2-3 godine) i 550 µm (8-10<br />

godina) ....................................................................................................................... 26<br />

Sl. 2.15. Hrapavost starijeg broda; izvorni profil, efekt poliranja SPC AV premaza te<br />

nakon pjeskarenja....................................................................................................... 26<br />

Sl. 2.16. Histogram mjerenja učestalosti hrapavosti, 2 g.stari VLCC, prije<br />

premazivanja .............................................................................................................. 27<br />

Sl. 2.17. Histogram mjerenja učestalosti hrapavosti, 2 g.stari VLCC, nakon<br />

premazivanja .............................................................................................................. 27<br />

Sl. 2.18. MT LURÖ, 3.889 DWT chemical tanker, nakon prolaza kroz led, potpuno<br />

oštećenog AC i AV premaza (WÄRTSILA Diesel News) ........................................ 28<br />

Sl. 3.1. Prikaz jakog obraštaja podvodnog dijela broda ........................................................... 30<br />

Sl. 3.2. Površina diatomejske sluzi na AV premazu s bakrom; svaka stanica je<br />

približno 20 µm velika [32]........................................................................................ 32<br />

Sl. 3.3. Diatomeje iz fitoplanktona [29]................................................................................... 33<br />

Sl. 3.4. Prosječni godišnji obraštaj na brodovima u Jadranu.................................................... 34<br />

Sl. 3.5. Žirasti balanidi ............................................................................................................. 36<br />

Sl. 3.6. Zametak ličinke balanida. ............................................................................................ 36<br />

Sl. 3.7. Ličinka ciprida balanida veličine 1-2 mm napušta plankton u potrazi za<br />

pogodnom podlogom za prihvaćanje [29] ................................................................. 37<br />

Sl. 3.8. Mladi balanid nekoliko dana nakon pretvorbe iz ciprida ............................................ 37<br />

Sl. 3.9. Ciprid Balanus amphitrite; jedno od ticala (donja desna strana slike) izvire iz<br />

oklopa dviju ljuski [32] .............................................................................................. 38<br />

Sl. 3.10. Površina AV premaza s razvijenim balanidima (10-12 mjeseci) [29]....................... 39<br />

Sl. 3.11. Odrasli balanidi stvaraju naslage poput grozdova u kojima rastu jedan preko<br />

drugoga. Visina nakupina i grozdova na čvrstim objektima može prelaziti 20<br />

cm! [29]...................................................................................................................... 39<br />

Sl. 3.12. Neki predstavnici iz podreda Balanomorpha i porodice Balanidae [36]. .................. 41<br />

Sl. 3.13. Vrste Lepas anatifera i Conchoderma auritum[36]................................................... 42<br />

Sl. 3.14. Serpula vermicularis L; crv čekinjaš ......................................................................... 43<br />

Sl. 3.15. Hydroides norwegica, mali cjevasti crv. Cjevčice mladih crva stare 4 tjedna. ......... 44<br />

Sl. 3.16. Mercierella enigmatica; cjevasti crv ......................................................................... 44<br />

Sl. 3.17. Filograna (Salmacina) dysteri; kolonija crva............................................................ 44<br />

Sl. 3.18. Pomatoceros triqueter L; vanjski izgled crva nakon izlaska iz cijevi ....................... 45<br />

Sl. 3.19. Bugula neritina .......................................................................................................... 46<br />

xviii

Sl. 3.20. Zoobotryon verticillatum ........................................................................................... 46<br />

Sl. 3.21. Membranipora membranacea.................................................................................... 46<br />

Sl. 3.22. Vrsta Mytilus galloprovincialis.................................................................................. 47<br />

Sl. 3.23. Zelene alge iz roda Enteromorpha na oplati broda.................................................... 48<br />

Sl. 3.24. Četverobičaste zoospore (lijevo) i prihvaćena zoospora pomoću ljepljivog<br />

prstena za substrat (desno) kod zelene alge iz roda Enteromorpha........................... 49<br />

Sl. 3.25. Grozdasta skupina spora zelene alge iz roda Enteromorphae ................................... 49<br />

Sl. 3.26. Naseljavanje spora Enteromorphae u izbrazdanu površinu substrata<br />

(tragovi bojanja kistom) ............................................................................................. 49<br />

Sl. 3.27. Bujno razvijeno naselje zelene alge iz roda Enteromorpha....................................... 50<br />

Sl. 3.28. Mikroskopska slika niti smeđe alge iz roda Ectocarpus............................................ 51<br />

Sl. 3.29. Uklanjanje obraštaja broda ispiranjem pomoću mlaza vode iz visokotlačne<br />

pumpe......................................................................................................................... 58<br />

Sl. 3.30. Stvaranje novih rizoida i novih ogranaka nakon podrezivanja kod mlade<br />

zelene alge roda Enteromorphe [41].......................................................................... 59<br />

Sl. 3.31. Shematski prikaz čeličnih ploča za prihvat obraštaja ................................................ 60<br />

Sl. 3.32. Raspodjela obraštaja na brodskom vijku ................................................................... 64<br />

Sl. 3.33. Opsezi rebara na kojima je ispitivan obraštaj ............................................................ 65<br />

Sl. 4.1. Primjer izražene rupičaste korozije uzrokovan izostankom katodne zaštite<br />

[29] ............................................................................................................................. 78<br />

Sl. 4.2. Prikaz četiri stupnja čišćenja površine substrata.......................................................... 81<br />

Sl. 4.3. Ostaci kristala soli nakon pranja VT pumpom [29]..................................................... 83<br />

Sl. 4.4. Mehaničko oštećenje premaza ogolilo je čelični substrat; rezultat: jaka<br />

rupičasta korozija [29] ............................................................................................... 84<br />

Sl. 4.5. Uslijed lošeg pjeskarenja mjesta ispod rubova premaza odmah generiraju<br />

koroziju. [29].............................................................................................................. 84<br />

Sl. 4.6. Pjeskarenje podvodnog dijela broda ............................................................................ 85<br />

Sl. 4.7. Krivulje zadržavanja sjaja za tri premaza metodom ubrzanog umjetnog<br />

starenja ....................................................................................................................... 90<br />

Sl. 5.1 Engleski ratni brod, HMS Formidable, Malta, prva polovica 19. st. ........................... 92<br />

Sl. 5.2. Premazivanjem katranom, Toulon, Francuska, period 1750-75. ................................. 93<br />

Sl. 5.3. Primjer oblaganja oplatom od teaka i bakrenih ploča.................................................. 97<br />

Sl. 5.4. Krivulja izlučivanja biocida iz AV premaza.............................................................. 101<br />

Sl. 5.5. Presjek slojeva svježe nanesenog AV premaza te snimak istog nakon<br />

starenja (6-12 mjeseci) ............................................................................................. 103<br />

Sl. 5.6. Idealna površina svježe apliciranog konvencionalnog AV premaza ......................... 103<br />

Sl. 5.7. Izgled površine konvencionalnog AV premaza nakon trošenja matrice ................... 103<br />

Sl. 5.8. Pojava sandwich premaza.......................................................................................... 104<br />

Sl. 5.9. Ispražnjeni lanac polimernog veziva AV premaza s nepotrošenim biocidima.......... 105<br />

Sl. 5.10. Hrapavost površine premaza je velika, a nepotrošeni biocid ne dopire do<br />

površine.................................................................................................................... 106<br />

Sl. 5.11. Promjena profila premaza nakon perioda trošenja................................................... 109<br />

Sl. 5.12. Prikaz aplikacije primera i antivegetativnog premaza ............................................. 111<br />

Sl. 5.13. Prikaz aplikacije primera i High-build TBT premaza tijekom 3 dokiranja ............. 111<br />

Sl. 5.14 Otpuštanje biocida -konvencionalni premaz; (A): nekontrolirano<br />

eksponencijalno otpuštanje, (B): TBT SPC premaz - kontrolirano<br />

izlučivanje biocida. [64]........................................................................................... 111<br />

Sl. 5.15. Eksponencijalno izlučivanje biocida s kolofonijem kao dominantnim<br />

vezivom [66] ............................................................................................................ 114<br />

Sl. 5.16. Presjek kroz istrošeni CDP AV premaz [66] ........................................................... 115<br />

Sl. 5.17. Krivulje brzine izlučivanja biocida novih konvencionalnih CDP i TBTF<br />

SPC AV premaza [66].............................................................................................. 116<br />

xix

Sl. 5.18. Mikroskopski snimak TBT Free Intersmooth Ecoloflex SPC premaza [66]........... 117<br />

Sl. 5.19. Promjene performanci hibridnog, CDP i TBT SPC premaza u ovisnosti o<br />

vremenu trošenja [66] .............................................................................................. 119<br />

Sl. 5.20. Prikaz izlučivanja biocida bakra iz hibridnog premaza [66] ................................... 119<br />

Sl. 5.21. Poprečni presjek hibridnog premaza (Interswift 655) [66]...................................... 120<br />

Sl. 5.22. Tekstura svježe nanesenog premaza TBT Free SPC premaza [69] ......................... 122<br />

Sl. 5.23. Tekstura svježe nanesenog Foul Release premaza [69] ......................................... 122<br />

Sl. 5.24. Razlike među metodama su i deseterostruke (premaz BRA 640 ) Raspon<br />

vrijednosti drugih korekcijskih faktora kreće se od 2.9-5.4..................................... 126<br />

Sl. 6.1. Godišnji prirast opće hrapavosti ovisno o održavanju broda [75] ............................. 135<br />

Sl. 6.2. MB Pelješac, praćenje brzine, potroška goriva i okretaja vijka prema izvodu<br />

iz strojarskog Dnevnika [76].................................................................................... 138<br />

Sl. 6.3. Prikaz smanjenja brzine broda u službi u ovisnosti o danima izlaska iz doka,<br />

[76] ........................................................................................................................... 139<br />

Sl. 6.4. MB Pelješac: Prikaz krivulje pokusne plovidbe i krivulje službe............................. 143<br />

Sl. 6.5. MT IST, Praćenje brzine, potroška goriva i okretaja vijka prema izvodu iz<br />

strojarskog Dnevnika, [76]....................................................................................... 145<br />

Sl. 6.6. Porast ukupne hrapavosti za MT Ist, u razdoblju između V i VII dokiranja ............. 148<br />

Sl. 6.7 MT IST: Prikaz krivulje pokusne plovidbe i krivulje službe...................................... 152<br />

Sl. 6.8. Prikaz porasta snage pri održanju brzine, uz povećani potrošak goriva, [84]. .......... 155<br />

Sl. 6.9. Definicija optimalnog dokiranja [77]........................................................................ 161<br />

Sl. 6.10. Prikaz pada brzine nakon dokiranja [88] ................................................................. 168<br />

Sl. 7.1 Prikaz brodograđevnih ugovora i načina poslovanja, [90], [91]................................. 169<br />

Sl. 7.2. Strategije pri projektiranju dokiranja (primjer: T1=10, T2=20) ............................... 175<br />

Sl. 7.3. Usporedbene krivulje izlučivanja bakra (µg/ cm 2 / danu) iz AV SPC TBT free<br />

premaza i zadnje generacije novih konvencionalnih CDP premaza, [94] ............... 176<br />

Sl. 7.4. Krivulje izlučivanja bakra iz tri AV premaza tijekom vremena, ............................... 177<br />

Sl. 7.5. MADM strategija projektiranja, [100]....................................................................... 179<br />

Sl. 7.6. Simbolički prikaz parametara, varijabli i ciljeva ....................................................... 180<br />

Sl. 7.7. Shematski prikaz vektora projektnih varijabli X ....................................................... 186<br />

Sl. 7.8. Krivulja intenziteta obraštaja u raznim lukama prema Tablici 7.15. [9] ................... 195<br />

Sl. 7.9. OCTOPUS Navigation Panel/ Properties – gornji desni panel: ............................... 200<br />

Sl. 7.10. OCTOPUS Navigation Panel/Outputs: Skup projektnih ciljeva – gornji<br />

desni panel................................................................................................................ 201<br />

Sl. 7.11. OCTOPUS Navigation Panel/Outputs: Skup projektnih ograničenja – gornji<br />

desni panel ................................................................................................................ 202<br />

Sl. 7.12. Prikaz ekrana OCTOPUS DESIGNER-a s Pareto frontom i detaljima o<br />

nedominiranim projektima (= procedurama poslovanja broda)............................... 206<br />

Sl. 7.13. Uvećani prikaz dijela Pareto fronte oko projekta (A) i projekta (B) ....................... 206<br />

Sl. 7.14. Prikaz ekrana OCTOPUS DESIGNER-a sa (samo) odabranim rješenjima<br />

prema strategijama (A), (B) i (C);............................................................................ 207<br />

Sl. 7.15. Prikaz ekrana OCTOPUS DESIGNER-a sa 6 kombiniranih dijagrama s<br />

distribucijom projektnih varijabli i označenim rješenjima (A), (B) i (C) ................ 208<br />

Sl. 7.16. Dijagram hrapavosti i brzine broda ovisno o vremenu (strategija A)...................... 209<br />

Sl. 7.17. Dijagram hrapavosti i brzine broda ovisno o vremenu (strategija B)...................... 210<br />

Sl. 7.18. Prikaz hrapavosti i brzine broda za optimalni projekt prema strategiji C................ 212<br />

xx

POPIS TABLICA<br />

Tablica 3.1. Mjesečni prirast obraštajne mase i broja prihvaćenih balanida [40].................... 55<br />

Tablica 3.2. Prirast različitih organizama na obraštajnim pločama koje su<br />

postavljene pod različitim kutovima nagiba [33]....................................................... 59<br />

Tablica 3.3. Broj primjeraka glavnih skupina bentoskih životinja i morfološki<br />

način prisustva bentoskih alga u obraštajnim zajednicama koje su se razvile<br />

na čeličnim pločama međusobno zavarenih pod različitim kutovima u<br />

Malom Lošinju........................................................................................................... 62<br />

Tablica 3.4 Praćenje obraštaja na oplati MB Srakane koji se nalazio u kretanju.<br />

Debljina pokrova (crva cjevaša i algi) izražena je u mm........................................... 66<br />

Tablica 4.1. Europska skala stupnja korozije za antikorozivne premaze [51] ......................... 81<br />

Tablica 4.2. Tablica oštećenja prema ISO 4628/3-1982, te usporedba s Europskom<br />

skalom korozije:......................................................................................................... 82<br />

Tablica 4.3. Oznaka norme i njihov odnos............................................................................... 82<br />

Tablica 6.1 Povećanje snage uslijed hrapavosti, za vrijeme praćenja Dnevnika, u<br />

odnosu na uvjete pokusne plovidbe ......................................................................... 150<br />

Tablica 6.2 Snage u službi P S , kao zbroj snage u uvjetima pokusne plovidbe P T i<br />

povećanja snage uslijed hrapavosti ∆P R .................................................................. 151<br />

Tablica 6.3. Prikaz tretmana OPB za nekoliko brodova ........................................................ 156<br />

Tablica 7.1 Shematski prikaz mogućih operacija.................................................................. 170<br />

Tablica 7.2 Shematski prikaz trajanja pojedinih operacija .................................................... 171<br />

Tablica 7.3 Prikaz glavnih ulaznih parametara za odabrani brod ......................................... 172<br />

Tablica 7.4. Značajke tri tipa tankera: [102], [103], [104]..................................................... 188<br />

Tablica 7.5. Izvještaj brokerske kuće Compass Maritime Services (travanj 2007): .............. 189<br />

Tablica 7.6. Energetska bilanca Suezmax Alan, [103]........................................................... 190<br />

Tablica 7.7. Energetska bilanca električne energije za Suezmax Tanker Alan...................... 190<br />

Tablica 7.8. Parametri broda (Suezmax Alan) ....................................................................... 192<br />

Tablica 7.9. Fiksni, kapitalni troškovi (Suezmax Alan)......................................................... 192<br />

Tablica 7.10. Pogonski troškovi (Suezmax Alan).................................................................. 192<br />

Tablica 7.11. Odabrana plovna ruta; (Suezmax Alan) ........................................................... 193<br />

Tablica 7.12. Primjer izračuna vozarina za Panamax, Suezmax i Capesize tankere<br />

prema tri osnovne daljine (1 000Nm, 5 000 Nm i 10 000 Nm) [105] ..................... 193<br />

Tablica 7.13. Prikaz računanja prihoda na bazi vozarine (Suezmax Alan)....................... 194<br />

Tablica 7.14. Primjer računanja hrapavosti (Suezmax Alan)................................................. 194<br />

Tablica 7.15. Prikaz intenziteta obraštaja u raznim lukama [9]............................................. 195<br />

Tablica 7.16. Prikaz intenziteta obraštaja u određenim lukama ukrcaja i iskrcaja<br />

(Suezmax Alan)........................................................................................................ 196<br />

Tablica 7.17. Računanje koeficijenta porasta hrapavosti (ovisne o vremenu)<br />

(Suezmax Alan)........................................................................................................ 196<br />

Tablica 7.18. A= Standardni <strong>rad</strong>ovi kod održavanja OPB u doku.................................... 197<br />

Tablica 7.19. B= brušenje i aplikacija novog AKZ i AV sustava na OPB u doku: ............... 198<br />

Tablica 7.20. Usporedba jediničnih cijena sustava zaštite A i B ...................................... 198<br />

Tablica 7.21. Prikaz računanja AV zaštite (Tip A); (Suezmax Alan)............................... 198<br />

Tablica 7.22. Prikaz računanja AV zaštite, Tip B; (Suezmax Alan)................................. 199<br />

Tablica 7.23. Trajanje vremena dokiranja prema tipu dokiranja (sati) (Suezmax<br />

Alan); izvod iz računalnog programa....................................................................... 199<br />

Tablica 7.24. Prikaz maksimalne za<strong>rad</strong>e (Suezmax Alan); strategija A; izvod iz<br />

računalnog programa................................................................................................ 203<br />

xxi

Tablica 7.25. Maksimalno ispuštanje bakrenih biocida (zagađenje okoliša)<br />

Strategija A; (Suezmax Alan); izvod iz računalnog programa................................. 203<br />

Tablica 7.26. Prikaz broja plovidbi između dokiranja, tip premaza i tip dokiranja:<br />

(Suezmax Alan); Ukupni broj dokiranja: 6.............................................................. 204<br />

Tablica 7.27. Skupna tablica za broj putovanja; Strategija A; (Suezmax Alan);<br />

izvod iz računalnog programa.................................................................................. 204<br />

Tablica 7.28. Prikaz praćenja broja vožnji u odnosu na vremensko trajanje, brzinu<br />

broda te porasta ukupne hrapavosti oplakane površine, kao zbroja<br />

mehaničke i biološke hrapavosti; Strategija A; (Suezmax Alan); izvod iz<br />

računalnog programa............................................................................................... 204<br />

Tablica 7.29. Prikaz broja putovanja između dokiranja; Strategija A; (Suezmax<br />

Alan); izvod iz računalnog programa (Tablica predstavlja izvod iz Tablice<br />

7.26.) 205<br />

Tablica 7.30. Prikaz broja plovidbi između dokiranja, tip premaza i tip dokiranja:<br />

(Suezmax Alan); Ukupni broj dokiranja: 6; Strategija B......................................... 211<br />

Tablica 7.31. Prikaz za<strong>rad</strong>e (Alan); izvod iz računalnog programa Strategija B ................... 211<br />

Tablica 7.32. Prikaz zagađenja mora (Alan);izvod iz računalnog programa; Strategija<br />

B ............................................................................................................................... 211<br />

Tablica 7.33. Prikaz broja plovidbi između dokiranja, tip premaza i tip dokiranja:<br />

(Suezmax Alan); Ukupni broj dokiranja: 6; strategija C ......................................... 213<br />

Tablica 7.34. Prikaz za<strong>rad</strong>e (Alan);izvod iz računalnog programa; Strategija C................... 213<br />

Tablica 7.35. Prikaz zagađenja mora (Alan);izvod iz računalnog programa; Strategija<br />

C ............................................................................................................................... 213<br />

xxii

UVOD<br />

... to preserve her calking and make her glib or<br />

slippery to passe the water, and when it decayed by<br />

weeds, or barnacles ...<br />

(A Sea Grammar, by Captain John Smith, 1627)<br />

Hrapavost oplakane površine broda postat će predmet temeljitijeg znanstvenog i<br />

stručnog pristupa tek u 60-tim godinama 20. stoljeća. Do tog vremena udio cijene goriva u<br />

ukupnim troškovima poslovanja broda nije znatnije utjecao na elemente za<strong>rad</strong>e broda. Naglim<br />

podizanjem cijena nafte, 1973 godine, stubokom se mijenja odnos prema trošenju goriva.<br />

Procijenjeno je da samo deterioracija površine brodske oplate, bez obraštaja, uzrokuje<br />

povećanu potrošnju goriva od najmanje 10% . Računajući da ukupni godišnji potrošak goriva<br />

u brodarstvu iznosi oko 155 milijuna tona, novčani iznos štete prelazi preko 6 milijardi USD.<br />

Već na početku eksploatacije struktura čeličnog brodskog trupa izložit će se brojnim<br />

razornim čimbenicima. Sofisticirani proizvod, brod - svojim oblikom, veličinom, sveukupnim<br />

pogonom i opremom - prometujući svjetskim morima, dotičući najudaljenije luke, izvrgnut je<br />

najrazličitijim utjecajima. Svi oni, od sudara, abrazije, odbojnika, struganja lanaca, prolaza<br />

kroz led, uzrokuju povećanje deterioracije kao trajnog nezaustavljivog procesa koji razarajući<br />

tanki površinski film premaza razvija sve moguće oblike korozije. Pribroji li se tome i<br />

obraštaj po isteku djelovanja biocida iz antivegetativnog premaza, kao fenomen privremene<br />

hrapavosti, osim direktne štete na oplati javlja se i pad brzine, odnosno dodatni potrošak<br />

goriva.<br />

Hrapavljenje čeličnog lima naravni je proces starenja materijala, stoga i zahtjevi za<br />

karakteristikama OPB u službi moraju biti u realnim okvirima. Ranjivost oplakane površine<br />

brodskog trupa ilustrira činjenica da je jedina zaštita čelične oplate od razornog oceanskog<br />

ambijenta premazni sustav debljine reda veličine od samo nekoliko desetina milimetara. On<br />

mora ostati netaknut u visokoaeriranom i stalno uronjenom i kvašenom ambijentu, izdržati<br />

abraziju i mehaničke udarce od leda, odbojnika, lanaca, sudara.<br />

Stvaranje samo jedne izložene točke na oplati odmah generira pojavu korozije,<br />

podrazumijevajući da je antikorozivni i antivegetativni gornji sloj već nestao, uz dvostruku<br />

štetu: propadanje lima i povećani otpor.<br />

Brojni provedeni pokusi pokazuju da porastom hrapavosti oplakane površine broda od<br />

samo 10 µm efektivna snaga poraste za 1% pri očuvanju iste brzine.<br />

1

Isto tako iskustveno se potvrđuje da svakih 30 µm povećanja hrapavosti uzrokuje pad<br />

brzine za 1%.<br />

Radi postizanja što većeg g<strong>rad</strong>ijenta između ekonomske dobiti i investicije, pri izboru<br />

projekta novog<strong>rad</strong>nje naglasak je na dvjema bitnim točkama tehnoekonomskog poslovanja:<br />

projektu operativnog režima i dinamici održavanja broda u eksploataciji. Tu se javljaju<br />

teškoće jer mnogi relevantni podaci o poslovanju broda nisu dostupni. Stoga su brodovlasnici<br />

upućeni na su<strong>rad</strong>nju s operativnom službom u brodog<strong>rad</strong>ilištima. U zadnja dva desetljeća<br />

dolazi do bitnog pomaka na optimizaciji tehnoekonomskog modela, kreiranog na temelju<br />

kontrole i praćenja izmjere niza varijabli broda unutar doka i tijekom eksploatacije.<br />

(iz časopisa Ship Repair and Maintenance International)<br />

2

1. HIPOTEZA RADA<br />

Razvojem višekriterijalnog matematičkog modela, koji uključuje utjecaj hrapavljenja<br />

oplakane površine broda na troškove eksploatacije, moguće su za brodara znatne uštede.<br />

U skladu s takvim pristupom treba napraviti matematički model višeciljnog kriterija<br />

optimizacije poslovanja [za<strong>rad</strong>e(profita), izlučivanja biocida iz AV premaza te dokiranja i<br />

maksimalnog broja mogućih putovanja uz četiri izbora premaza (AV 24, 36 i 60 mjeseci te<br />

FRC (60 mjeseci), uz mogućnost brušenja oplate nakon prijelaza praga dozvoljene<br />

hrapavosti].<br />

Za iz<strong>rad</strong>u optimizacijskog modela poslužit će standardni Tehnoekonomski model.<br />

Metodologija <strong>rad</strong>a počiva na interdisciplinarnom pristupu, kombiniranjem matematičkofizikalnih<br />

i kemijsko-bioloških modela iz različitih područja:<br />

1. Matematike: Tako je na primjer odnos otpora broda, odnosno brzine broda i<br />

hrapavosti oplakane površine formuliran kao matematički problem:<br />

- optimuma nelinearnog cjelobrojnog modela, riješen generaliziranom metodom<br />

najstrmijeg g<strong>rad</strong>ijenta (GRG2 algoritam u modulu SOLVER programskog paketa<br />

Excel),<br />

- modela višekriterijalnog optimuma (višeatributna sinteza u optimizaciji projekta)<br />

2. Ekonomike poslovanja broda (simulacija režima plovidbe, troškova poslovanja uz<br />

raščlambu na kapitalne i tekuće troškove prema ciklusima (mirovanje, pretovar,<br />

plovidba, dokiranje). Odvojeno će se prikazati troškovi aplikacije različitih AV<br />

premaza i troškovi brušenja oplate, apliciranja novog sustava AKZ /AV premaza i<br />

troškovi dokiranja;<br />

3. Brodskog pogona (povećanja otpora broda uslijed hrapavosti i računanja ∆C F , dodatka<br />

zbog hrapavosti na koeficijent otpora trenja ploče);<br />

4. Fenomena stalne hrapavosti (izvorne, deterioracije i prirasta u doku) te biološkog<br />

obraštaja kao privremene hrapavosti;<br />

5. Biologije mora (flora i fauna obraštaja na oplakanoj površini brodskog trupa);<br />

6. Antivegetativni premazi (primjena i razvoj);<br />

7. Mehanizam izlučivanja biocida, zagađivanje okoliša;<br />

3

Pri iz<strong>rad</strong>i disertacije koristit će se:<br />

- vlastite baze podataka vezane uz poslovanje broda (strojarski i brodski dnevnici,<br />

podaci iz poslovanja brodarskih tvrtki, brodog<strong>rad</strong>ilišta te tvrtki za proizvodnju i<br />

aplikaciju AV premaza;<br />

- eksperimentalno istraživanje prirasta morske flore i faune na zaštićenim i<br />

nezaštićenim plohama iz različitih materijala, te <strong>rad</strong>ova u doku, vezano uz<br />

magistarski <strong>rad</strong> te pripremne <strong>rad</strong>ove za ovu disertaciju;<br />

- najnoviji propisi IMO-a i MARPOL-a uz legislativu za biocide.<br />

4

2. HRAPAVOST OPLAKANE POVRŠINE BRODSKOG TRUPA<br />

2.1. Uvod<br />

Fenomen hrapavosti oplakane površine trajni je proces, neodvojiv od broda, od<br />

početka g<strong>rad</strong>nje do kraja eksploatacije. Svi operativni segmenti tijekom g<strong>rad</strong>nje, polazeći od<br />

strukturne hrapavosti samih limova tipa tehnološkog procesa, kvalitete i performansi AC i AV<br />

premaza, kvalificiranosti <strong>rad</strong>ne snage i kvalitete aplikacije, sudionici su kumulativnog efekta<br />

hrapavosti novog<strong>rad</strong>nje.<br />

Na osnovu empiričkih podataka, za izvornu hrapavost novog<strong>rad</strong>nji ustanovljeno je<br />

područje graničnog praga hrapavosti TLV (Threshold Limit Value) od 70 µm. U popisu<br />

značajki svakog isporučenog broda bilježi se hrapavost oplate, u pravilu realne vrijednosti<br />

iznad graničnog praga, najčešće oko 100 µm. Najnovije tehnologije, uz primjenu<br />

visokokvalitetnih AC i AV premaza, s osobitim naglaskom na stalnu kontrolu kvalitete, imaju<br />

tendenciju snižavanja vrijednosti graničnog praga.<br />

Smanjenje potrošnje, goriva odnosno čim manji pad izvorne brzine broda, ovisi<br />

isključivo o racionalnom održavanju broda u službi i u pravilnom izboru AC i AV premaznog<br />

sustava. Praćenje općeg stanja oplakane površine ključno je za kreiranje tehnoekonomskog<br />

modela praćenja broda u službi.<br />

Dva su bitna čimbenika koji generiraju hrapavost:<br />

a) deterioracija oplakane površine, koja je trajni proces, i<br />

b) biološki obraštaj kao privremeni proces.<br />

Opću sliku hrapavosti oplakane površine najjednostavnije je prikazati dijagramom,<br />

Sl. 2.1, gdje je polazna točka referentna hrapavost novog<strong>rad</strong>nje pri isporuci broda. [1]<br />

Hrapavost uslijed deterioracije substrata, tijekom godina, ima stalni, uglavnom<br />

linearni porast. U doku se uklanja obraštaj koji je privremenog karaktera, ali koji se<br />

superponira trajnoj hrapavosti uzrokovanoj deterioracijom brodske oplate tijekom službe.<br />

5

Sl. 2.1. Efekt 'pile' - opća shema kontinuirane deterioracije broda u službi i obraštaja<br />

Uvođenjem novih tehnologija znanstvenici dolaze do relevantnih podataka o statusu<br />

oplakane površine broda (OPB) tijekom službe i za vrijeme dokiranja. Iako nove generacije<br />

brodova imaju kvalitetnu završnu ob<strong>rad</strong>bu OPB, ona je i dalje praćena stalnom deterioracijom<br />

u službi. Dobrim održavanjem broda može se g<strong>rad</strong>ijent deterioracije znatno smanjiti, u<br />

iznimnim slučajevima skoro i do tri puta, raspon se kreće od 18 µm do 55 µm/godišnje.<br />

Na kraju životnog vijeka prosječnih trgovačkih brodova, ovisno o održavanju te<br />

režimu <strong>rad</strong>a, srednje visine hrapavosti oplakane površine kreću se od 700 µm do 1.000 µm.<br />

Pjeskarenje oplakane površine te aplikacija novog sustava premaza postupak je koji se<br />

preporučuje bar jednom ili dva puta za vrijeme eksploatacije broda. Iako se tim postupkom ne<br />

može vratiti izvorna hrapavost, pouzdano je da će se gornje vrijednosti hrapavosti prepoloviti<br />

na kraju života broda.<br />

Stalnim mjerenjem stanja oplakane površine te praćenjem brodskih izvještaja moguće<br />

je predvidjeti optimalno vrijeme za spomenutu obnovu oplakane površine. Misao vodilja svih<br />

tih postupaka jest snižavanje deterioracije na što moguće manju mjeru.<br />

2.2. Utjecaj hrapavosti oplakane površine broda i vijka na otpor broda<br />

Utjecaj povećane hrapavosti oplakane površine broda u službi, pri istoj efektivnoj<br />

snazi, mjerljiv je preko povećanja otpora trenja, odnosno smanjene brzine. Za putničke i<br />

kontejnerske brodove očuvanje izvorne brzine uvjetovano je dovoljnom rezervom dodatne<br />

snage.<br />

Činjenica da otpor trenja dosiže i do 80% ukupnog otpora broda, izravni je pokazatelj<br />

važnosti statusa oplakane površine.<br />

6

Idealna površina čeličnog substrata ima slijedeće karakteristike [2]:<br />

(i) ne korodira<br />

(ii) ne podliježe obraštanju<br />

(iii) hidraulički je glatka<br />

(iv) kompatibilna je s materijalima i metodama g<strong>rad</strong>nje trupa<br />

(v) strukturnog je identiteta kao i sami trup broda<br />

(vi) ispunjava kriterije funkcije kao i cijene koštanja<br />

Ipak, usprkos tehnološkom napretku pri projektiranju, konstrukciji i propulziji broda,<br />