ТÐÐ ÐÐÐÐÐ ÐÐÐТÐÐ - ÐеÑаллообÑабоÑка и ÑÑанкоÑÑÑоение

ТÐÐ ÐÐÐÐÐ ÐÐÐТÐÐ - ÐеÑаллообÑабоÑка и ÑÑанкоÑÑÑоение

ТÐÐ ÐÐÐÐÐ ÐÐÐТÐÐ - ÐеÑаллообÑабоÑка и ÑÑанкоÑÑÑоение

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

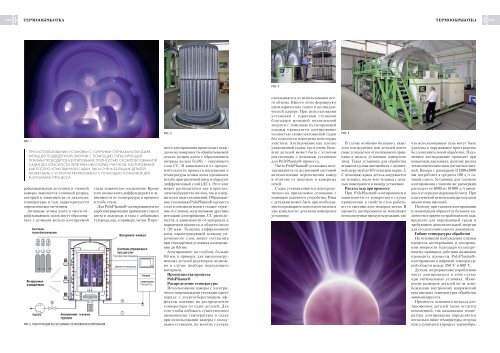

ТЕРМООБРАБОТКАТЕРМООБРАБОТКАРИС. 4РИС. 1ПРИ ИСПОЛЬЗОВАНИИ УСТАНОВКИ С ГОРЯЧИМИ СТЕНКАМИ БЛАГОДАРЯМЕНЬШЕЙ ПОДВЕДЕННОЙ ЭНЕРГИИ С ПОМОЩЬЮ ПУЛЬСИРУЮЩЕЙПЛАЗМЫ ПРОВОДИТСЯ АЗОТИРОВАНИЕ ПОЛНОСТЬЮ СКОМПЛЕКТОВАННОЙСАДКИ БЕЗ ОПАСНОСТИ ПЕРЕГРЕВА НЕКОТОРЫХ УЧАСТКОВ. АЗОТИРОВАНИЕКАК ПЛОТНО УПАКОВАННОЙ САДКИ, ТАК И ОЧЕНЬ БОЛЬШИХ ДЕТАЛЕЙМОЖЕТ БЫТЬ С УСПЕХОМ РЕАЛИЗОВАНО С ПОМОЩЬЮ УСТАНОВОК ДЛЯPULSPLASMA®-ПРОЦЕССА.рабатываемыми деталями и стенкойкамеры зажигается тлеющий разряд,который в зависимости от давления,температуры и газа характеризуетсяопределенным свечением.Активные атомы азота в смеси обрабатывающихгазов могут образовыватьс атомами железа азотируемойРИС 2. КОНСТРУКЦИЯ PULSPLASMA®-УСТАНОВКИ ИЗОТИРОВАНИЯРИС. 3стали химическое соединение. Крометого атомы азота диффундируют в зависимостиот температуры и временив глубь стали.Для PulsPlasma®-азотирования иликарбонитрирования применяют смесиазота и водорода и газы с добавкамиуглерода, как, к примеру, метан. В процессеазотирования происходит осаждениена поверхности обрабатываемойдетали атомов азота с образованиемнитрида железа FexNy – связующегослоя СС. В зависимости от продолжительностипроцесса насыщения итемпературы атомы азота проникаютвглубь приграничной зоны и образуютдиффузионный слой (ДС). Этот азотможет располагаться как в кристаллическойрешетке железа, так и содержатьсяв виде соединений. Образованныес помощью PulsPlasma®-процессаслои в основном имеют схожее строениесо слоями, полученными другимиметодами азотирования. СС располагается,в зависимости от материала ипараметров процесса, в области около1–20 мкм. Толщина диффузионнойзоны, характеризующей толщину упрочненногослоя, может составлятьпри стандартных условиях азотированиядо 0,6 мм.Азотирование на глубину больше0,6 мм, к примеру, для высоконагруженныхдеталей редукторов, возможнов случае подбора подходящегоматериала.Преимущества процессаPulsPlasma®Распределение температурыИспользование камеры с электрическинагреваемыми стенками имеетнаряду с энергосберегающим эффектомвлияние на распределениетемпературы по садке деталей. Длятого чтобы избежать существенногопревышения температуры в садкепри использовании камеры с холоднымистенками, во многих случаяхотказываются от использования всегообъема. Вместо этого формируютцилиндрические садки в цилиндрическойкамере. При использованииустановки с горячими стенкамиблагодаря меньшей подведеннойэнергии с помощью пульсирующейплазмы проводится азотированиеполностью скомплектованной садкибез опасности перегрева некоторыхучастков. Азотирование как плотноупакованной садки, так и очень большихдеталей может быть с успехомреализовано с помощью установокдля PulsPlasma®-процесса.Часто PulsPlasma®-установки изготавливаютсясо встроенной системойавтоматизации перемещения камерв отличие от шахтных и камерныхпечей.Садка устанавливается непосредственнона прилагаемое основание спомощью садочного устройства. Рамас деталями может быть при необходимостипредварительно подготовлена иуже комплектн с деталями помещена вустановку.РИС. 5В случае особенно большого, тяжелогоинструмента или деталей имеетсмысл отказаться от колпакового принципав пользу установки камерноготипа. Такая установка для обработкиштампов кузова автомобиля с единичнойзагрузкой до 40 т показана на рис. 5.C помощью крана деталь загружаетсяна тележку, после чего тележка с детальюпомещаются в камеру установки.Расход газа при процессеПри PulsPlasma®-азотировании взависимости от конкретного случаяприменения и свойств слоя работаютсо смесями азот-водород-метан. Впроцессе азотирования не возникаютнеэкологичные продукты реакции, такчто использованные газы могут бытьудалены в окружающее пространствобез дополнительной обработки. Плазменноеазотирование проводят приневысоких давлениях, поэтому расходтехнологических газов достаточно низкий.Камера с размерами ∅1200×2000мм потребляет в среднем 180 л/ч газовойсмеси. Установка для газовогоазотирования с такими же размерамирасходует от 6000 до 10 000 л/ч аммиакаи углеродосодержащей смеси. Приклассической цементации расход газованалогично высокий.Поэтому при газовом азотированиии цементации образуется большое количествогорючего отработанного газа,вредного для окружающей среды итребующего дополнительной энергиидля его дополнительного дожигания.Гибкие температуры обработкиНа основании возбуждения плазмыпроцесса азотирования и дозированиимощности благодаря пульсирующемупринципу действия возможнопроводить процессы PulsPlasma®азотированияв широкой температурнойобласти между 350 °С и 600 °С.Детали, подверженные короблениюмогут азотироваться в этом случаепри оптимальных условиях. Изменениеразмеров деталей из-за освобождениявнутренних напряженийпри высоких температурах обработкиминимизируется.Прочность основного металла азотированныхдеталей также остаетсянеизменной, так называемая температураазотирования определяетсянесколько ниже температуры отпускапри улучшении (процесс термообра-