B r a zylia - KEMPPI

B r a zylia - KEMPPI

B r a zylia - KEMPPI

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

14<br />

“Wymagana charakterystyka spoiny, jest<br />

określana jeszcze na etapie projektowania.”<br />

Wyniki<br />

Testy spoin przeprowadzono w laboratorium<br />

testów niszczących firmy Ruukki.<br />

Podczas testów określono profile twardości<br />

spoin, ich udarność (z wykorzystaniem<br />

młota Charpy’ego) i wytrzymałość.<br />

Na rysunkach 5 i 6 przedstawiono<br />

profile twardości wykonanych spoin. Wyraźnie<br />

widać różnice między stalą hartowaną<br />

a stalą odporną na zużycie. Ta<br />

ostatnia jest bardziej wrażliwa na działanie<br />

wysokiej temperatury, co objawia<br />

się spadkiem twardości niezależnie od<br />

poziomu energii łuku. Profil twardości<br />

stali hartowanej jest mniej zróżnicowany,<br />

a przy energii łuku 0,44 kJ/mm prawie<br />

jednorodny. Przy najniższej energii<br />

łuku (0,34 kJ/mm) odnotowano dla obu<br />

Rysunek 5. Profile twardości eksperymentalnej stali hartowanej<br />

S 1000 QL przy różnych energiach łuku<br />

Kemppi ProNews 2010<br />

↑ Tabela 2: Skład chemiczny drutu<br />

pełnego Union X 96 (dane producenta)<br />

← Tabela 3: Wartości energii łuku i<br />

liczba ściegów w wykonanych spoinach<br />

testowych<br />

↓ Tabela 4: Wyniki testów odporności na<br />

rozciąganie<br />

testowanych materiałów powstawanie<br />

pasa materiału twardszego od bazowego.<br />

Wynikało to z intensywniejszego tworzenia<br />

stopu w metalu spawanym oraz jego<br />

szybkiego stygnięcia. Najwyższa energia<br />

łuku (0,94 kJ/mm) powodowała najsilniejsze<br />

obniżenie twardości.<br />

Testy udarności przeprowadzono z<br />

wykorzystaniem 300-dżulowego wahadłowego<br />

młota Charpy’ego. W testach dynamicznych<br />

twardości używano próbki<br />

o wymiarach 5 × 10 × 55 mm. Wyniki<br />

przedstawione na Rysunkach 7 i 8 to wartości<br />

uśrednione z trzech próbek.<br />

Wyniki testu udarnościowego pokazały,<br />

że spoiny wykonane z wykorzystaniem<br />

najmniejszej ilości ciepła nie uzyskały<br />

najlepszych wyników udarności.<br />

Wyjaśnienie tego faktu można znaleźć w<br />

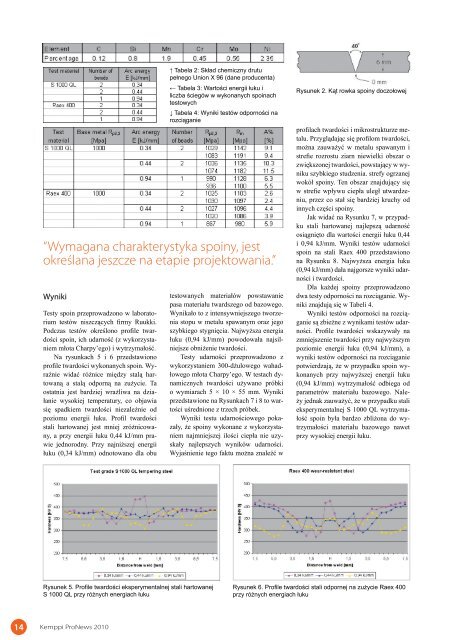

Rysunek 2. Kąt rowka spoiny doczołowej<br />

profilach twardości i mikrostrukturze metalu.<br />

Przyglądając się profilom twardości,<br />

można zauważyć w metalu spawanym i<br />

strefie rozrostu ziarn niewielki obszar o<br />

zwiększonej twardości, powstający w wyniku<br />

szybkiego studzenia. strefy ogrzanej<br />

wokół spoiny. Ten obszar znajdujący się<br />

w strefie wpływu ciepła uległ utwardzeniu,<br />

przez co stał się bardziej kruchy od<br />

innych części spoiny.<br />

Jak widać na Rysunku 7, w przypadku<br />

stali hartowanej najlepszą udarność<br />

osiągnięto dla wartości energii łuku 0,44<br />

i 0,94 kJ/mm. Wyniki testów udarności<br />

spoin na stali Raex 400 przedstawiono<br />

na Rysunku 8. Najwyższa energia łuku<br />

(0,94 kJ/mm) dała najgorsze wyniki udarności<br />

i twardości.<br />

Dla każdej spoiny przeprowadzono<br />

dwa testy odporności na rozciąganie. Wyniki<br />

znajdują się w Tabeli 4.<br />

Wyniki testów odporności na rozciąganie<br />

są zbieżne z wynikami testów udarności.<br />

Profile twardości wskazywały na<br />

zmniejszenie twardości przy najwyższym<br />

poziomie energii łuku (0,94 kJ/mm), a<br />

wyniki testów odporności na rozciąganie<br />

potwierdzają, że w przypadku spoin wykonanych<br />

przy najwyższej energii łuku<br />

(0,94 kJ/mm) wytrzymałość odbiega od<br />

parametrów materiału bazowego. Należy<br />

jednak zauważyć, że w przypadku stali<br />

eksperymentalnej S 1000 QL wytrzymałość<br />

spoin była bardzo zbliżona do wytrzymałości<br />

materiału bazowego nawet<br />

przy wysokiej energii łuku.<br />

Rysunek 6. Profile twardości stali odpornej na zużycie Raex 400<br />

przy różnych energiach łuku