Planungsmappe Pellet

Planungsmappe Pellet

Planungsmappe Pellet

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

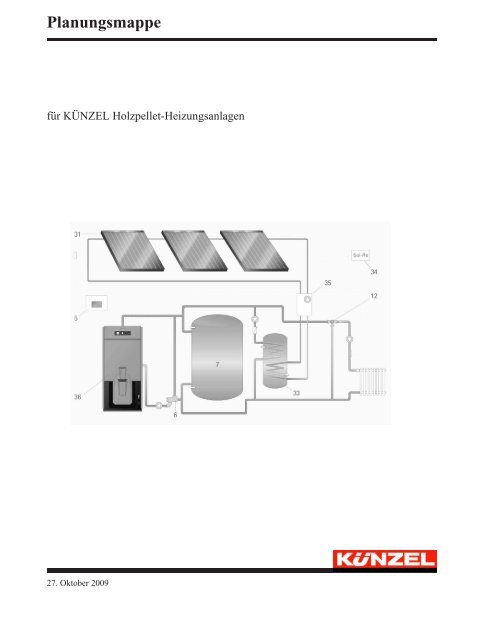

<strong>Planungsmappe</strong><br />

für KÜNZEL Holzpellet-Heizungsanlagen<br />

27. Oktober 2009

Wichtig!<br />

Diese <strong>Planungsmappe</strong> enthält wichtige Informationen für den Betreiber.<br />

Kessel und Lagerraum müssen fachgerecht geplant werden, um mögliche<br />

Unfälle und Betriebsstörungen zu vermeiden.<br />

Beachten Sie unbedingt auch die regionalen behördlichen Vorschriften, sie<br />

können ganz oder teilweise von den in dieser Mappe genannten Vorgaben<br />

abweichen. In diesem Fall gelten immer die behördlichen Vorgaben! Der für<br />

Ihre Region zuständige Schornsteinfegermeister kann auf jeden Fall hierzu<br />

Auskunft erteilen.<br />

Die Firma KÜNZEL bedankt sich für das von Ihnen entgegengebrachte<br />

Vertrauen!

Inhaltsverzeichnis<br />

1 Der <strong>Pellet</strong>kessel Typ PK 4<br />

2 Anlagenplanung 4<br />

2.1 Auslegung des <strong>Pellet</strong>kessels . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2.2 Die Heizungsanlage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5<br />

2.2.1 Schornsteinanschluss . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5<br />

2.2.2 Aufstellung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

3 Planung des <strong>Pellet</strong>–Lagers 7<br />

3.1 Was sind <strong>Pellet</strong>s . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7<br />

3.2 Was ist für diesen Brennstoff zu beachten? . . . . . . . . . . . . . . . . . . . . . . . . . 7<br />

3.3 Anlieferung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8<br />

3.4 Dimensionierung des Lagerraumes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9<br />

3.5 Ausführung des <strong>Pellet</strong>lagers . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10<br />

3.5.1 Der Lagerraum . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10<br />

3.5.2 Das Sacksilo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14<br />

3.6 Die Förderschnecke . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

3.6.1 Vom <strong>Pellet</strong>lagerraum . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17<br />

3.6.2 Vom Sacksilo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18<br />

3.7 Zubehör <strong>Pellet</strong>lager . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18<br />

4 Systemvorschläge für <strong>Pellet</strong>–Heizkessel 19<br />

4.1 Systempaket PK2, <strong>Pellet</strong>–Heizkessel mit Brauchwasserbereiter und Pufferspeicher . . . 19<br />

4.2 Systempaket PK3, <strong>Pellet</strong>–Heizkessel mit Kombipufferspeicher . . . . . . . . . . . . . . 21<br />

4.3 Systempaket PK5, <strong>Pellet</strong>–Heizkessel mit solarer Heizungsunterstützung . . . . . . . . . 23<br />

4.4 Systempaket PK6, <strong>Pellet</strong>–Heizkessel mit Pufferspeicher und solarer Brauchwasserber. . . 24<br />

4.5 Systempaket PK7, <strong>Pellet</strong>–Heizkessel in Kombination mit einem Feststoffkessel . . . . . 25<br />

4.6 Systempaket B, <strong>Pellet</strong>–Heizkessel in Kombination mit einem Holzvergaserkessel . . . . 26<br />

5 Zubehör 28<br />

5.1 Die Zirkulationspumpensteuerung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28<br />

5.2 Das Künzel–Thermomix–Ventil . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30<br />

6 Technische Daten 32<br />

6.1 Anschlusspläne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34<br />

6.2 Auslegung der Kesselkreispumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38<br />

3

1 Der <strong>Pellet</strong>kessel Typ PK<br />

Bevor es an die Planung der <strong>Pellet</strong>heizungsanlage geht, möchten wir Ihnen erst einmal kurz den <strong>Pellet</strong>-<br />

kessel Typ PK von KÜNZEL vorstellen.<br />

Bei dem <strong>Pellet</strong>kessel PK von KÜNZEL handelt es sich um einen Stahlheizkessel nach EN 303 für den<br />

Einsatz an offenen oder geschlossenen Heizungssystemen mit einem maximalen Betriebsdruck von 3 bar<br />

und einer maximalen Vorlauftemperatur von 95 ◦ C.<br />

Der PK kann mit <strong>Pellet</strong>s nach PVA– (<strong>Pellet</strong>sverband Austria) oder DIN–Plus– Qualität betrieben wer-<br />

den. Die <strong>Pellet</strong>s dürfen einen Durchmesser von 6mm bis 8mm haben. Andere Brennstoffe, insbesondere<br />

<strong>Pellet</strong>s, die Recycling–Stoffe enthalten, dürfen nicht eingesetzt werden.<br />

Bitte beachten Sie, dass <strong>Pellet</strong>s, die nur der DIN 51731 entsprechen, einen höheren Ascheanteil und<br />

eine erheblich geringere Abriebfestigkeit als <strong>Pellet</strong>s nach PVA oder DIN–Plus haben können. Die ge-<br />

ringe Abriebfestigkeit kann zu einem erheblich höheren Staubanteil und damit evtl. zum Versagen der<br />

Schneckenförderung kommen. <strong>Pellet</strong>s nach DIN 51731 sind wegen ihrer schlechteren Materialeigen-<br />

schaften in der Regel für den Betrieb in einem <strong>Pellet</strong>kessel nicht geeignet.<br />

Die Angabe der Reinigungsintervalle bezieht sich auf <strong>Pellet</strong>s nach PVA. Bei der Verwendung anderer<br />

Qualitäten kann evtl. eine erheblich häufigere Reinigung erforderlich sein.<br />

Als Wärmetauscher dient ein in vielen KÜNZEL–Produkten eingesetztes Heizregister. Verbrannt werden<br />

die <strong>Pellet</strong>s in einer Brennerwanne aus hochtemperaturfestem Stahl. Die vollautomatische Zündung der<br />

<strong>Pellet</strong>s erfolgt über einen Glühzünder. Die <strong>Pellet</strong>s werden dem Brenner über eine Dosierschnecke und<br />

ein Fallrohr rückbrandsicher zugeführt. Der Boden des Brenners ist als Schubboden ausgeführt. Um die<br />

anfallende Asche aus der Brennerwanne zu entfernen, wird der Schubboden nach einem einstellbaren<br />

Intervall von der Brennerregelung geöffnet und die Asche fällt in die Ascheschale.<br />

Zur Förderung der vorgewärmten Verbrennungsluft wird ein Druckgebläse eingesetzt.<br />

Zum leichteren Transport befinden sich am Kessel vier 1“ Tragemuffen.<br />

Der PK ist mit einer Kessel- und Brennerregelung sowie einem Differenztemperaturregler ausgerüstet.<br />

Diese Regelungen beinhalten alle Funktionen, die man zum Betrieb des Kessels benötigt. Von der Rege-<br />

lung werden Heizungsanlagen mit Pufferspeicher unterstützt.<br />

Als Sonderzubehör kann eine witterungsgeführte Heizungselektronik integriert werden (von KÜNZEL<br />

empfohlen). Diese Heizungselektronik übernimmt die Steuerung von Heizungsanlage und Brauchwas-<br />

serbereiter. Es können bis zu zwei Heizkreise und ein Brauchwasserbereiter individuell geschaltet wer-<br />

den.<br />

Je nach eingesetzter Heizungselektronik können ein bis zwei Mischerkreise und jeweils zusätzlich ein<br />

ungeregelter Heizkreis angesteuert werden.<br />

2 Anlagenplanung<br />

2.1 Auslegung des <strong>Pellet</strong>kessels<br />

Da der <strong>Pellet</strong>kessel im Gegensatz zu einem Stückholzkessel seine Nennleistung konstant über mehrere<br />

Tage hinweg abgeben kann, wird bei der Auslegung des <strong>Pellet</strong>kessels genauso wie bei einem Öl– oder<br />

Gaskessel vorgegangen.<br />

Ermitteln Sie den Wärmebedarf nach DIN 4701. Bitte beachten Sie auch die neue Energieeinspar–<br />

Verordnung. Für die Auslegung der Heizungsanlage nach dieser Verordnung benötigen Sie die soge-<br />

4

nannte Anlagenaufwandszahl ep. In der Energieeinspar–Verordnung wird für Biomasse–Kessel eine An-<br />

lagenaufwandszahl ep = 0.2 angenommen.<br />

Bitte vergessen Sie bei Ihrer Berechnung nicht den Energiebedarf eines evtl. vorhandenen Brauchwas-<br />

serbereiters. Weiterhin sind etwaige andere Wärmequellen wie z.B. Solaranlagen zu berücksichtigen.<br />

2.2 Die Heizungsanlage<br />

Die <strong>Pellet</strong>kessel vom Typ PK sind für den Einsatz an offenen oder geschlossenen Heizungsystemen mit<br />

einem maximalen Betriebsdruck von 3 bar und einer maximalen Vorlauftemperatur von 95 ◦ C vorgese-<br />

hen.<br />

Es sind folgende Sicherheitseinrichtungen nach DIN 4751/T2 bauseits zu installieren:<br />

• Ein Druckausdehnungsgefäß (bitte berücksichtigen Sie einen evtl. vorhandenen Pufferspeicher)<br />

• Ein Sicherheitsventil mit einem maximalen Ansprechdruck von 3 bar an der höchsten Stelle des<br />

Wärmeerzeugers<br />

• Ein Thermometer und ein Manometer<br />

Achtung: Es dürfen nur bauteilgeprüfte Produkte eingesetzt werden<br />

Wir empfehlen, die Heizungsanlage nach einem Anlagenbeispiel aus dieser <strong>Planungsmappe</strong> auszuführen.<br />

Um die staatlichen Förderprogramme nutzen zu können, ist ein Pufferspeicher von mindestens 500 l vor-<br />

zusehen. Insgesamt beeinflusst ein Pufferspeicher das Betriebsverhalten der Heizungsanlage so positiv,<br />

dass wir den Pufferspeicher für alle Anlagen empfehlen. Durch den Pufferspeicher wird sichergestellt,<br />

dass der Kessel auch bei geringer Wärmeabnahme der Heizungsanlage mit langen Brennerlaufzeiten ar-<br />

beitet. Hierdurch werden Emissionen, Verschmutzung des Brenners und Verschleiß des Zündelementes<br />

erheblich verringert.<br />

Um den <strong>Pellet</strong>kessel vor Korrosion zu schützen, wird der Kessel mit einer höheren Mindesttemperatur<br />

betrieben. Bei Anlagen ohne Pufferspeicher beträgt sie 50 ◦ C, sowie 60 ◦ C bei Anlagen mit Pufferspeicher.<br />

Auf Grund der hohen Mindesttemperaturen sind die Heizungsanlagen immer mit einem selbsttätig ar-<br />

beitenden Mischer auszustatten. Bei Anlagen mit Pufferspeicher sind 3–Wege-Mischer vorzusehen, bei<br />

Anlagen ohne Pufferspeicher kommen 4–Wege–Mischer zu Einsatz.<br />

Es ist weiterhin bei Anlagen mit Pufferspeicher eine separate Rücklauftemperaturanhebung vorzusehen,<br />

z.B das Thermomix–Ventil (Art.Nr. 150218) von KÜNZEL. Durch die Verwendung unserer hydrauli-<br />

schen Schnellbaugruppen, die alle relevanten Teile wie Pumpen, Mischer und Rücklaufanhebung bereits<br />

enthalten, lässt sich der Montageaufwand erheblich reduzieren.<br />

2.2.1 Schornsteinanschluss<br />

Der KÜNZEL–<strong>Pellet</strong>–Heizkessel ist mit einem Druckgebläse ausgerüstet.<br />

Das Abgasrohr zum Schornstein sollte kurz und möglichst ohne weiteren Bogen verlegt werden. Die<br />

Einführung in den Schornstein sollte strömungsgünstig nach oben abgerundet werden. Ein Abgasaustritt<br />

nach unten ist nicht zulässig.<br />

Die zur Schornsteinberechnung notwendigen Werte entnehmen Sie bitte den technischen Daten in Kapi-<br />

tel 6 auf Seite 32. Berechnete Schornsteindurchmesser, die kleiner sind als der Rauchstutzen des Kessels,<br />

sind nicht zulässig.<br />

5

Abbildung 1: Der Schornsteinanschluss<br />

Achtung: Bitte beachten Sie, dass bei den im Betrieb dauerhaft auftretenden niedrigen Abgastemperatu-<br />

ren evtl. ein feuchtigkeitsunempfindlicher Kamin (Wärmedurchlasszahl–Widerstandsgruppe I nach DIN<br />

18160/T1) erforderlich sein kann. Wir empfehlen, bei Neubauten auf jeden Fall einen isolierten Kamin<br />

einzusetzen.<br />

Soll der PK an einen bereits vorhandenen Kamin angeschlossen werden, muss vorher eine Kaminberech-<br />

nung durchgeführt bzw. ein Kaminbefund eingeholt werden. Holen Sie bitte unbedingt vor der Installa-<br />

tion die Zustimmung Ihres örtlichen Schornsteinfegermeisters ein.<br />

Wenn störende Schallübertragungen an den Kamin auftreten, empfehlen wir, den Anschluss mit einem<br />

flexiblen Abgasrohreintritt in den Kamin vorzunehmen.<br />

Achten Sie unbedingt darauf, dass die Abgasleitung keine undichten Stellen aufweist, da hierdurch unter<br />

Umständen Abgase in den Aufstellungsraum gelangen können. Dieses gilt besonders für die Reinigungs-<br />

öffnungen an Rohrbögen.<br />

2.2.2 Aufstellung<br />

Der KÜNZEL <strong>Pellet</strong>kessel PK wird auf einer Transportpalette angeliefert. Durch seine kompakte Bau-<br />

form ist es möglich, den PK durch eine 750mm breite Türöffnung in den Aufstellungsraum einzubringen.<br />

Bei der Aufstellung sind die örtlichen Vorschriften und Richtlinien zur Aufstellung in Heizräumen zu<br />

beachten.<br />

Die Aufstellung des <strong>Pellet</strong>kessels und die Lagerung der <strong>Pellet</strong>s dürfen nur in trockenen, frostsicheren<br />

und für die Aufstellung von Heizkesseln bzw. für die Lagerung von Brennstoffen zugelassenen Räumen<br />

erfolgen. Für eine ausreichende Be– und Entlüftung des Aufstellungsraumes ist bauseits zu sorgen.<br />

6

Abbildung 2: Mindestabstände bei der Aufstellung (Ansicht von oben)<br />

Für die Aufstellung des PK ist ein ebener, ausreichend tragfähiger Fußboden hinreichend. Soll dennoch<br />

ein Fundamentsockel verwendet werden, so ist dieser mindestens in der Größe der Kesselabmessungen<br />

zu errichten.<br />

Bitte lesen Sie vor der Installation die dem Kessel beiliegende Montageanleitung!<br />

3 Planung des <strong>Pellet</strong>–Lagers<br />

3.1 Was sind <strong>Pellet</strong>s<br />

<strong>Pellet</strong>s gibt es in vielen unterschiedlichen Arten. Für den Betrieb des <strong>Pellet</strong>kessels PK sind aber aus-<br />

schließlich Holzpellets nach PVA (<strong>Pellet</strong>sverband Austria), nach Ö–Norm 7135 oder nach DIN–Plus<br />

zugelassen.<br />

Holzpellets bestehen aus naturbelassenen Holzresten (Hobelspäne, Sägespäne etc.). Die trockenen Holz-<br />

reste werden gemahlen und dann in einer speziellen <strong>Pellet</strong>presse unter hohem Druck zu <strong>Pellet</strong>s gepresst.<br />

3.2 Was ist für diesen Brennstoff zu beachten?<br />

<strong>Pellet</strong>s sind sehr feuchtigkeitsempfindlich und müssen daher absolut trocken gelagert und auch<br />

transportiert werden. Durch die Einwirkung von Feuchtigkeit quellen die <strong>Pellet</strong>s sehr stark auf und<br />

7

zerfallen. Sie sind dann nicht mehr für die Verbrennung geeignet.<br />

Kaufen Sie nur <strong>Pellet</strong>s von hoher Qualität. Tabelle 3.2 auf Seite 8 zeigt die Unterschiede zwischen<br />

<strong>Pellet</strong>s nach Ö–NORM, nach DIN–Plus und nach DIN 51731. Für den Betrieb des PK sind nur <strong>Pellet</strong>s<br />

geeignet, die der Ö–Norm oder der DIN–Plus entsprechen oder die das PVA bzw. das PVD Gütesiegel<br />

tragen!<br />

Wichtig: Bei <strong>Pellet</strong>s, die lediglich der DIN 51731 entsprechen, kann es zu einem erheblich größeren<br />

Ascheanfall und zu Verschlackungserscheinungen im Brenner kommen, die sehr viel kürzere Reini-<br />

gungsintervalle notwendig machen. Durch den höheren Anteil an minderwertigen Stoffen kann es zu<br />

Leistungsabfall und höherem Brennstoffverbrauch kommen. Aufgrund der nicht definierten Abriebfe-<br />

stigkeit besteht die Gefahr, dass die <strong>Pellet</strong>s zerrieben werden und dies kann u.U. zum Versagen der<br />

Förderschnecken führen.<br />

DIN51731 DIN–Plus Ö–NORM M 7135<br />

Länge mm 1,12 >1,12<br />

Heizwert kWh/kg 4,9 – 5,4 >5 >5<br />

Wassergehalt % < 12

• Im Big Bag (ca. 1 Tonne)<br />

• Als lose Ware im Silotankwagen<br />

Die <strong>Pellet</strong>s in Säcken oder im Big Bag eignen sich für die Befüllung des PK–Tagesbehälters (optional)<br />

von Hand. Die <strong>Pellet</strong>s werden entweder direkt aus den Säcken sowie mit einem Eimer bzw. einer extra<br />

Förderschnecke aus dem Big Bag in den <strong>Pellet</strong>bunker gefüllt.<br />

In loser Form werden die <strong>Pellet</strong>s mit einem Silotankwagen angeliefert und dann mittels einer Schlauch-<br />

leitung in das <strong>Pellet</strong>lager eingebracht. Als <strong>Pellet</strong>lager stehen entweder ein sogenanntes Sacksilo oder ein<br />

bauseits zu stellender <strong>Pellet</strong>lagerraum mit eingebauter Schneckenaustragung zur Verfügung.<br />

Sackware oder Big Bag werden in der Regel auf Europaletten angeliefert. Es sollte bei der Planung<br />

berücksichtigt werden, dass die Europalette mit einem Hubwagen in den Lagerraum gebracht werden<br />

können muss. Hierzu ist zumindest ein gepflasterter Weg vorzusehen. Ein Big Bag muss in der Regel<br />

ebenerdig gelagert werden. Säcke können z.B. durch ein vergrößertes Kellerfenster in den Keller ver-<br />

bracht werden.<br />

Werden Big Bag oder Säcke in einer Garage gelagert, muss diese beheizt sein, um die <strong>Pellet</strong>s vor Feuch-<br />

tigkeit und Frost zu schützen.<br />

Lose Ware wird mit einem Silotankwagen angeliefert und in den <strong>Pellet</strong>lagerraum eingeblasen. Durch die<br />

Größe der Silofahrzeuge ist bei der Anlagenplanung eine geeignete Zufahrtmöglichkeit zu berücksichti-<br />

gen. Die Fahrzeuge wiegen zum Teil über 15 Tonnen und haben eine Höhe von ca. 4 Metern. Der Weg<br />

vom Fahrzeug zum Füllstutzen sollte nicht länger als 25 Meter sein, da die Fahrzeuge für größere Ent-<br />

fernungen meist keine Schläuche an Bord haben und dieses dann bei der Bestellung angezeigt werden<br />

muss.<br />

Die <strong>Pellet</strong>s werden vom Fahrzeug mit einem Überdruck von 0.5bar bis zu 0.9bar in den <strong>Pellet</strong>bunker<br />

eingeblasen. Die Förderluft und ein Großteil des anfallenden Staubes werden durch eine zweite Leitung<br />

über einen Filter aus dem Lagerraum abgesaugt.<br />

Achtung: Es ist sicherzustellen, dass im Lagerraum nie ein Überdruck auftreten kann! Zum Anschluss<br />

des Absauggebläses ist ein Stromanschluss von 230 Volt und mindestens 16 Ampere vorzusehen. Je<br />

nach <strong>Pellet</strong>lieferant kann aber auch ein zusätzlicher Anschluss für Kraftstrom 400Volt 3x25 Ampere<br />

notwendig sein. Bitte informieren Sie sich rechtzeitig bei Ihrem zukünftigen <strong>Pellet</strong>lieferanten.<br />

3.4 Dimensionierung des Lagerraumes<br />

Der Lagerraum für <strong>Pellet</strong>s sollte so ausreichend bemessen werden, dass mindestens die für ein Jahr<br />

benötigte Brennstoffmenge eingelagert werden kann. Die Größe des <strong>Pellet</strong>lagers hängt also von der<br />

benötigten Heizleistung ab. Überschlagsmäßig kann man die Größe des <strong>Pellet</strong>lagers mit folgender<br />

Faustformel berechnen:<br />

Jahres-Heizenergiebedarf [kWh] = Kesselleistung [kW] x Volllastbetriebstunden [h] / 0,9<br />

Benötigte <strong>Pellet</strong>menge [kg] = Jahres-Heizenergiebedarf / 5 [kWh/kg]<br />

Lagervolumen [m 3 ] = Benötige <strong>Pellet</strong>menge [kg] / Schüttdichte [kg/m 3 ]<br />

Die Schüttdichte kann mit 600 [kg/m 3 ] angenommen werden.<br />

Für die Volllastbetriebsstunden werden folgende Werte angesetzt:<br />

9

Rechenbeispiel<br />

Betrieb ohne Brauchwasser 1600 h<br />

Betrieb mit Brauchwasser + Solar 1800 h<br />

Betrieb mit Brauchwasser 2000 h<br />

Für ein Haus mit einer Heizlast von 15 kW und Brauchwasserbereitung soll ein <strong>Pellet</strong>lager ausgelegt<br />

werden. Mit den obigen Formeln ergeben sich folgende Werte:<br />

Jahres Heizenergiebedarf 33333 kWh<br />

Benötigte <strong>Pellet</strong>menge 6666 kg<br />

Lagervolumen 11,1 m 3<br />

Wichtig: Bei den errechnete 11,1m 3 handelt es sich um das benötigte <strong>Pellet</strong>volumen. Da der Lagerraum<br />

aber nicht vollständig mit <strong>Pellet</strong>s gefüllt werden kann, ist der tatsächliche Raumbedarf je nach Konstruk-<br />

tion des Lagerraumes größer. Hier spielt insbesondere die Schrägstellung des Lagerraumbodens eine<br />

entscheidende Rolle. Unter Umständen kann der Lagerraum nur zu etwa 2/3 mit <strong>Pellet</strong>s gefüllt werden.<br />

3.5 Ausführung des <strong>Pellet</strong>lagers<br />

Zur Lagerung der <strong>Pellet</strong>s bieten sich zwei Systeme an:<br />

• Der Lagerraum<br />

• Das Sacksilo<br />

3.5.1 Der Lagerraum<br />

Je mehr <strong>Pellet</strong>s man abnehmen kann, desto günstiger wird der Preis. Wir empfehlen daher, den <strong>Pellet</strong>-<br />

lagerraum so auszulegen, dass der Jahresbedarf plus eine zusätzliche Menge, die so groß bemessen sein<br />

sollte, um unter Winterbedingungen drei Wochen Heizbetrieb zu überbrücken, eingelagert werden kann.<br />

Mindestens sollte das Silo aber 3,5 Tonnen fassen, da 3 Tonnen in der Regel die Mindestabnahmemenge<br />

für Silowagenbefüllung ist.<br />

Der <strong>Pellet</strong>lagerraum muss trocken sein. Lagern Sie die <strong>Pellet</strong>s daher nie auf dem nackten Fußboden,<br />

sondern statten Sie den Lagerraum immer mit einem unterlüfteten Fußboden aus. Der <strong>Pellet</strong>lagerraum<br />

muss dicht ausgeführt werden, da die <strong>Pellet</strong>s mit einem Überdruck in den Lagerraum eingeblasen wer-<br />

den. Durch evtl. vorhandene Undichtigkeiten kann Holzstaub, der beim Befüllen des Lagers entsteht, in<br />

das Gebäude gelangen. Dies muss unbedingt vermieden werden, da auch Holzstaub, wie alle anderen<br />

Feinstäube auch, als gesundheitsschädigend gilt.<br />

Die Wände des <strong>Pellet</strong>lagerraumes sind weiterhin so auszuführen, dass sie dem Druck der <strong>Pellet</strong>s bei<br />

gefülltem Lagerraum, sowie den beim Befüllen des Lagerraums auftretenden Kräften standhalten. Fra-<br />

gen Sie ggf. einen Baustatiker. Wichtig: Die Umfassungswände und die Geschossdecke des Lager-<br />

raumes müssen ab einer Lagermenge von 15000 kg der Brandwiderstandsklasse F90 (feuerbestän-<br />

dig,brandbeständig) entsprechen (§ 12. FeuVo). Wir empfehlen, die Brandwiderstandsklasse F90 auch<br />

bei geringeren Lagermengen einzuhalten.<br />

In der Praxis haben sich folgende Wandstärken bei einer maximalen Wandlänge von 5 m und einer<br />

maximalen Höhe von 2,5 m und allseitigem konstruktiven Anschluss an Decke, Boden und Wände,<br />

bewährt:<br />

10

• Mittelschwerer Hochlochziegel, 11,5cm, beidseitig verputzt.<br />

• Beton, 10cm, bewehrt.<br />

• Porenbeton, 11,5 cm, beidseitig verputzt.<br />

• Mauerziegel, 12 cm, beidseitig verputzt.<br />

• Holzständerwände mit 12 cm Ständerbalken, 62,5 cm Abstand, beidseitig mit Holzwerkstoffen 15<br />

– 20 mm beplankt, konstruktiv an Decke, Boden und Wände angeschlossen.<br />

Die Türen bzw. die Einstiegsöffnungen in das <strong>Pellet</strong>lager müssen nach außen aufgehen und als Brand-<br />

schutztür T30 ausgeführt werden. Auch die Türen und Einstiegsöffnungen müssen dicht sein. Um zu<br />

vermeiden, dass die <strong>Pellet</strong>s gegen die Tür drücken, muss die Tür von innen mit Holzbrettern oder Pfo-<br />

sten geschützt werden.<br />

Abbildung 3: Die Lagerraumöffnung<br />

Der Schrägboden sollte möglichst stabil ausgeführt werden, da er ein erhebliches Gewicht zu tragen<br />

hat. Für diesen Zweck sind z.B. Holzplatten mit einer Stärke von 20 bis 25 mm (z.B. OSB–Platten) gut<br />

geeignet. Die Platten sollten zusätzlich mit Kanthölzern (z.B. 80 x 50 mm in einem Abstand von 500 mm)<br />

verstärkt werden. Auch die Unterkonstruktion muss ausreichend stabil ausgeführt werden. Hier bieten<br />

sich neben einer Holzkonstruktion auch Träger aus Winkeleisen an. Die Neigung des Schrägbodens zur<br />

Grundfläche sollte mindestens 40 ◦ betragen. Es ist dabei zu beachten, das die Schrägböden nicht länger<br />

als 1400 mm sein sollten. Um Schallübertragung zu verhindern, darf der Schrägboden nicht direkt an<br />

der Förderschnecke anliegen. Zwischen dem Ende des Schrägbodens und der Förderschnecke sollte eine<br />

Spalte von 2 bis 3 mm sein. Die Oberfläche des Schrägbodens sollte möglichst glatt sein. Bewährt hat<br />

sich z.B. ein Laminatboden.<br />

Im <strong>Pellet</strong>lagerraum dürfen keine Elektro–Installationen, keine offenen Leitungen und keine Sicherungs-<br />

kästen vorhanden sein. Evtl. notwendige Elektro–Installationen müssen in explosionsgeschützter Aus-<br />

führung, entsprechend den VDE–Vorschriften, gebaut werden.<br />

Wegen der Gefahr von Rohrbrüchen und Kondenswasserbildung sollten keine wasserführenden Leitun-<br />

gen durch den <strong>Pellet</strong>lagerraum verlaufen.<br />

Zur Befüllung des Lagerraumes sind immer getrennte Befüll– und Entlüftungsstutzen vorzusehen. Wich-<br />

tig: Rohrleitungen aus Kunststoff sind wegen der Gefahr von elektrostatischen Aufladungen für das Pel-<br />

letfüllsystem nicht zugelassen. Diese gilt ebenfalls für Rohrleitungen, die aufgrund ihrer Beschaffenheit<br />

beim Befüllen mit <strong>Pellet</strong>s zerstört werden können, z.B. Wickelfalzrohre.<br />

11

Abbildung 4: Schnitt durch den Lagerraum<br />

Die Stutzen sind mit Kupplungen vom Typ Storz Typ A ∅ 100 mm (Feuerwehrschlauchsystem) zu verse-<br />

hen. Die Stutzen müssen von außen mit einer Blindkupplung samt Kette verschlossen sein. Als Stutzen<br />

dürfen nur Metallrohre eingesetzt werden, die mit dem Mauerwerk verbunden sind.<br />

Achtung: Die Stutzen müssen unbedingt ausreichend geerdet sein – Explosionsgefahr –.<br />

Bitte konsultieren Sie Ihren zuständigen Fachelektriker.<br />

Es ist wichtig, dass der Befüll– und der Entlüftungsstutzen so angeordnet werden, dass es beim Be-<br />

füllvorgang zu keinem Überdruck im Lagerraum kommen kann. Der Entlüftungsstutzen ist daher so<br />

anzuordnen, dass er auch bei Erreichen der maximalen Füllhöhe noch frei ist.<br />

Um eine bessere Befüllung zu erreichen, sollten die Stutzen an der schmalen Seite des Raumes angeord-<br />

net sein.<br />

Bei geraden Befüllstutzen beträgt die Wurfweite des Einblasstutzens ca. 4 – 5 m. Ist der Einfüllstutzen<br />

dagegen mit einem Bogen vor dem Eintritt in den Lagerraum versehen, muss danach ein ca. 1 m gerades<br />

Stück Rohr verlaufen, damit diese Wurfweite wieder erreicht wird.<br />

Der Befüllstutzen und der Entlüftungsstutzen haben die gleiche Länge, wenn die Stutzen mindestens<br />

500mm auseinander liegen. Eine solche Anordnung zeigt Bild 5 auf Seite 13. Liegen die Stutzen we-<br />

niger als 500mm auseinander, muss der Befüllstutzen wie im Bild gezeigt, mindestens 500mm länger<br />

12

sein als der Entlüftungsstutzen. Dieses kommt zum Beispiel beim Einbau der Stutzen in ein ehemaliges<br />

Kellerfenster zum Tragen.<br />

Abbildung 5: Der Lagerraum von oben, Abstand zwischen den Stutzen<br />

Bei innenliegenden <strong>Pellet</strong>lagerräumen sollten die Befüll– und die Entlüftungsstutzen bis zur Außenwand<br />

geführt werden. Die Verbindungsrohre, die durch brandgefährdete Räume führen, müssen ebenfalls der<br />

Brandschutzklasse F90 (Verkleidung mit Brandschutzplatten oder Steinwolle) entsprechen.<br />

Die Verbindungsrohre dürfen auf der Innenseite keine Kanten oder Schweißperlen aufweisen, da die<br />

<strong>Pellet</strong>s an diesen Stellen beim Einblasen beschädigt werden und somit erheblich mehr Staub entsteht.<br />

Die Verbindungsleitungen sollen möglichst gerade und ohne zusätzliche Bögen verlegt werden. Jede<br />

Richtungsänderung bedeutet eine Krafteinwirkung auf die <strong>Pellet</strong>s und damit ein Brechen.<br />

Der Befüllstutzen und der Entlüftungsstutzen sollten im Lagerraum möglichst hoch angebracht werden,<br />

um den vorhandenen Raum optimal zu nutzen. Um ein Anprallen der <strong>Pellet</strong>s an die Lagerraumdecke zu<br />

verhindern, ist ein Mindestabstand zur Decke von 200mm einzuhalten. Ist die Ausblasöffnung um ca. 5<br />

- 10 ◦ nach unten geneigt, fallen die <strong>Pellet</strong>s in einem Streuwinkel leicht nach unten. In Verbindung mit<br />

einer geneigten Prallmatte reduziert das die Krafteinwirkung auf die <strong>Pellet</strong>s erheblich.<br />

Die Prallmatte muss wie in den Bildern 5 auf Seite 13 und ?? auf Seite ?? dargestellt, an der dem<br />

Befüllstutzen gegenüberliegenden Wand angebracht werden. Die Prallmatte muss einen Mindestabstand<br />

von 100 mm zur dahinterliegenden Wand haben und sollte (je nach Abstand zum Einblasstutzen) um<br />

15 ◦ bis 25 ◦ nach hinten geneigt sein. Die Neigung sollte so ausgeführt werden, dass die <strong>Pellet</strong>s beim<br />

Abprallen nicht wieder in die Flugbahn der auftreffenden <strong>Pellet</strong>s gelangen. Beim Einblasen treffen die<br />

<strong>Pellet</strong>s auf die Prallmatte und nicht auf die Wand. Hierdurch werden zum einen die <strong>Pellet</strong>s geschont und<br />

zum anderen die Wand vor Beschädigung geschützt und damit verhindert, dass Putz–und Mauerreste in<br />

die Förderschnecke oder den Brenner gelangen und diese beschädigen.<br />

13

Abbildung 6: Anordnung von Prallmatte und Einfüllstutzen<br />

Wird keine Prallmatte eingesetzt, können Mauer– oder Putzteile von der Wand abgeschlagen werden<br />

und in die <strong>Pellet</strong>szuführung gelangen, wodurch es zu Störungen oder zu ernsthaften Beschädigungen der<br />

Förderschnecken kommen kann. Achtung: Es sei darauf hingewiesen, dass solche Störungen nicht unter<br />

die Garantie fallen!!!<br />

Wichtig: Der <strong>Pellet</strong>lagerraum muss frei von Fremdkörpern (Holzreste, Nägel und Schrauben, Steine<br />

etc.) sein.<br />

Der von den <strong>Pellet</strong>s abfallende Staub setzt sich im Laufe der Zeit am Boden des <strong>Pellet</strong>lagers ab. Durch<br />

diesen Staub kann die Zuführung der <strong>Pellet</strong>s beeinträchtigt werden und es kann zu einer erhöhten Ver-<br />

schmutzung des Brenners kommen. Der <strong>Pellet</strong>lagerraum muss daher einmal im Jahr gereinigt werden.<br />

Es bietet sich an, diese Arbeit vor dem erneuten Befüllen des Lagerraumes vorzunehmen. Wenn der La-<br />

gerraum bis auf eine Restmenge entleert worden ist, werden die Öffnungen der Austragungsschnecke<br />

gründlich ausgesaugt. Auch der Bereich um die Öffnungen der Austragungsschnecke muss gründlich<br />

abgesaugt werden.<br />

3.5.2 Das Sacksilo<br />

Eine Alternative zum umgebauten Kellerraum als <strong>Pellet</strong>lager stellt das Sacksilo dar. Ein Sacksilo ist ein<br />

sehr stabiler Nylonsack, der in einem Stahlrohrrahmen eingehängt ist. Das Sacksilo ist eine sehr flexible<br />

Lagermöglichkeit, da der Nylonsack und der Stahlrohrrahmen nach Ihren Angaben gefertigt werden.<br />

Der Entlüftungsstutzen kann entweder direkt im Sacksilo angebracht werden (empfohlen) oder aber im<br />

Aufstellungsraum.<br />

14

Abbildung 7: Sacksilo im Aufstellraum (Draufsicht)<br />

Abbildung 8: Schnitt durch den Aufstellraum<br />

Auch, wenn der Entlüftungsstutzen im Sacksilo angebracht ist, muss der Aufstellungsraum über eine<br />

Entlüftungsmöglichkeit nach draußen verfügen.<br />

15

Sacksilotypen<br />

Volumen Inhalt, ca. Grundfläche Gestellhöhe Artikelnr.<br />

in m 3 in t in cm in cm<br />

3,4 2,2 165 x 165 200 100036<br />

4,6 3,0 195 x 195 200 100037<br />

5,6 3,6 223 x 223 200 100038<br />

6,8 4,4 254 x 254 200 100039<br />

3,9 2,5 165 x 165 220 100040<br />

5,3 3,4 195 x 195 220 100041<br />

6,5 4,2 223 x 223 220 100042<br />

8,0 5,2 254 x 254 220 100043<br />

5,9 3,8 223 x 254 200 100044<br />

3,9 2,5 165 x 195 200 100045<br />

5,0 3,2 195 x 223 200 100046<br />

4,3 2,8 165 x 195 220 100047<br />

5,7 3,7 195 x 223 220 100048<br />

7,0 4,5 223 x 254 220 100049<br />

Die Füllleitung des Sacksilos ist serienmäßig mit einer 80mm Kupplung versehen.<br />

Soll die mitgelieferte Füllleitung nicht verwendet werden, ist der Füllstutzen mit einer Kupplung vom<br />

Typ Storz Typ ALU ∅ 100 mm (Feuerwehrschlauchsystem) zu versehen. Die Stutzen müssen von außen<br />

mit einer Blindkupplung samt Kette verschlossen sein. Als Stutzen dürfen nur Metallrohre eingesetzt<br />

werden. Werden die Stutzen nach außen geführt, müssen sie mit dem Mauerwerk verbunden sein.<br />

Der Aufstellungsraum für das Sacksilo muss trocken sein. Wegen der Gefahr von Rohrbrüchen und<br />

Kondenswasserbildung, sollten keine wasserführenden Leitungen durch den <strong>Pellet</strong>lagerraum verlaufen.<br />

Die Umfassungswände und die Geschossdecke des Aufstellungsraumes müssen ab einer Lagermenge<br />

von 15000 kg der Brandwiderstandsklasse F90 (feuerbeständig,brandbeständig) entsprechen (§ 12. Feu-<br />

Vo). Wir empfehlen, die Brandwiderstandsklasse F90 auch bei geringeren Lagermengen einzuhalten.<br />

Bei innenliegenden <strong>Pellet</strong>lagerräumen sollten die Befüll– und die Entlüftungsstutzen bis zur Außenwand<br />

geführt werden. Die Verbindungsrohre, die durch brandgefährdete Räume führen, müssen ebenfalls der<br />

Brandschutzklasse F90 (Verkleidung mit Brandschutzplatten oder Steinwolle) entsprechen.<br />

Der Boden des Aufstellungsraumes muss so beschaffen sein, dass er das Gewicht des befüllten Silos<br />

an den vier Aufstellpunkten tragen kann. Ist das nicht der Fall, muss entweder die Fußfläche der Silo-<br />

stützen vergrößert werden (bauseits), oder es ist ein geeignetes Fundament zu errichten. Fragen Sie im<br />

Zweifelsfall einen Baustatiker.<br />

Der Aufstellraum für das Sacksilo muss begehbar sein.<br />

Achtung: Für die Montage des Silos ist eine zusätzliche Montagehöhe von 10 cm erforderlich!!!<br />

Dieses ist bei der Siloauswahl unbedingt zu berücksichtigen!<br />

16

3.6 Die Förderschnecke<br />

Um die <strong>Pellet</strong>s vom Lager zum <strong>Pellet</strong>kessel zu fördern, wird eine Förderspirale eingesetzt. Die Steuerung<br />

der Spirale erfolgt über die Regelung des <strong>Pellet</strong>brenners. Bauseits ist ein Stromanschluss mit 230 Volt<br />

vorzusehen.<br />

Für die Förderung über weitere Strecken ist eine flexible Schnecke lieferbar. Hierfür wird ein Antriebs-<br />

motor mit 3–Phasen 400 Volt 3 X 16 Ampere (gegen Aufpreis) benötigt.<br />

Die Länge der Schnecke darf 25 Meter nicht übersteigen. Wenn eine größere Strecke überbrückt werden<br />

muss, werden zwei Schnecken mit einer Übergabe eingesetzt. Die Schnecke kann Bögen mit einem<br />

Radius von minimal 1,5 Metern beschreiben. Alle Bögen einer Schnecke dürfen zusammen den Winkel<br />

von 135 ◦ nicht übersteigen. Der maximale Winkel, der an einem Stück erreicht werden kann, beträgt<br />

90 ◦ . Anschließend ist dann noch ein Bogen mit einem Winkel von maximal 45 ◦ zulässig, der aber in die<br />

entgegengesetzt Richtung des ersten Bogens gekrümmt sein muss.<br />

3.6.1 Vom <strong>Pellet</strong>lagerraum<br />

Abbildung 9: Die Standardförderschnecke<br />

Je nach den Maßen des <strong>Pellet</strong>lagerraumes ist eine unterschiedliche Anzahl von Einlasstrichtern erforder-<br />

lich. Bitte beachten Sie, dass ein Lagerraum niemals vollständig entleert werden kann. Die Restmenge ist<br />

abhängig von der Konstruktion des Lagerraumes. Die Restmenge kann nur dann genutzt werden, wenn<br />

sie so umgeschichtet wird, dass die <strong>Pellet</strong>s wieder von den Einlauftrichtern erfasst werden können.<br />

Der erste Einlauftrichter muss minimal 600mm von der Wand entfernt sein. Die weiteren Trichter folgen<br />

dann mit einem Abstand von minimal 600mm bis maximal 1000mm.<br />

17

Die folgende Aufstellung ist geeignet für einen <strong>Pellet</strong>lagerraum mit einer Länge von 2,5m.<br />

1. 1 Stk. Schnecke 5.5m<br />

2. 1 Stk. Rohrbogen 45 ◦<br />

3. 1 Stk. Rohr 2.5m<br />

4. 1 Stk. Rohr 1.8m<br />

5. 3 Stk. Einlauftrichter<br />

6. 1 Stk. Motor (0,37kW; 400 Volt, 3x16 Ampere) mit Flansch und Motorträger<br />

7. 1 Stk. Verbindungsschlauch<br />

8. 1 Stk. Vollsensor und Motoranschlussset(Schütz und Motorschutzschalter)<br />

9. 1 Stk. div. Kleinteile<br />

3.6.2 Vom Sacksilo<br />

Eine weitere Auslegung der Schnecke ist nicht erforderlich. Die Montage erfolgt direkt an den Auslass<br />

des Sacksilos an Hand der mit der Siloanlage mitgelieferten Montageanleitung.<br />

3.7 Zubehör <strong>Pellet</strong>lager<br />

1. Befüllkupplungsset (Artikel–Nr.:100065) bestehend aus 2 Stk. Storz–Kupplungen Typ ALU, 2<br />

Stk.Blinddeckel inkl. Befestigungsmaterial.<br />

2. Befüll– und Entlüftungsstutzen 50 mm (Artikel–Nr.:100060), 200 mm (Artikel–Nr.:100061),<br />

500 mm (Artikel–Nr.:100062), 500 mm mit Erdungslasche (Artikel–Nr.:100067), 1000 mm mit<br />

Erdungslasche(Artikel–Nr.:100063)<br />

3. Bogen für Befüll– und Entlüftungsleitung 5 ◦ (Artikel–Nr.:100070), 15 ◦ (Artikel–Nr.:100071),<br />

30 ◦ (Artikel–Nr.:100072), 45 ◦ (Artikel–Nr.:100073), 60 ◦ (Artikel–Nr.:100074), 90 ◦ (Artikel–<br />

Nr.:100075)<br />

4. Z–Winkel für Lagerraumtür(Artikel–Nr.:100018) bestehend aus 2 Stk. Z–Winkel von je 2 m<br />

Länge<br />

5. Prallmatte (Artikel–Nr.:100017) bestehend aus Prallmatte aus Kunststoff 1,50 m x 1,50m.<br />

18

4 Systemvorschläge für <strong>Pellet</strong>–Heizkessel<br />

4.1 Systempaket PK2, <strong>Pellet</strong>–Heizkessel mit Brauchwasserbereiter und Pufferspeicher<br />

Der Anlagenvorschlag nach Systempaket PK2 ermöglicht den Bau einer einfachen, günstigen und platz-<br />

sparenden <strong>Pellet</strong>-Heizungsanlage mit geregeltem Brauchwasserspeicher und Pufferspeicher. Bei dieser<br />

Anlage reicht ein 4-Wege-Mischer als Rücklaufanhebung nicht aus. Es ist daher das Thermomix-Ventil<br />

vorzusehen.<br />

Vergewissern Sie sich, ob die Kesselkreispumpe (15) und die Heizungspumpe (18) richtig aufeinander<br />

abgestimmt sind. Lesen Sie dazu den Abschnitt „Auslegung der Kesselkreispumpe“ in 6.2 auf Seite 38.<br />

Wir empfehlen, das Thermomix-Ventil und die Pufferspeicher allseitig absperrbar einzubauen, um eine<br />

einfache Wartung der Anlage zu ermöglichen.<br />

Lesen Sie vor der Installation die Betriebs- und Montageanleitungen aller Geräte. Die Verdrahtung der<br />

Anlage darf nur vom Fachelektriker vorgenommen werden, es dürfen keine PVC-Kabel im Kessel verlegt<br />

werden.<br />

Hydraulikplan<br />

Abbildung 10: Systempaket PK2<br />

19

Elektropläne<br />

Abbildung 11: Systempaket PK2 mit Hydraulik-Schnellbaugruppe<br />

Abbildung 12: Elektroplan zum Systempaket PK2 mit Hydraulik-Schnellbaugruppe<br />

20

Abbildung 13: Elektroplan zum Systempaket PK2<br />

4.2 Systempaket PK3, <strong>Pellet</strong>–Heizkessel mit Kombipufferspeicher<br />

Der Anlagenvorschlag nach Systempaket PK3 ermöglicht den Bau einer einfachen, günstigen und platz-<br />

sparenden <strong>Pellet</strong>-Heizungsanlage mit Kombipufferspeicher und ungeregeltem Brauchwasserbereiter. Bei<br />

dieser Anlage reicht ein 4-Wege-Mischer als Rücklaufanhebung nicht aus. Es ist daher das Thermomix-<br />

Ventil vorzusehen. Insbesondere eignet sich dieses Anlagenschema auch für den Bau einer heizungsun-<br />

terstützenden Solaranlage.<br />

Vergewissern Sie sich, ob die Kesselkreispumpe (15) und die Heizungspumpe (18) richtig aufeinander<br />

abgestimmt sind. Lesen Sie dazu den Abschnitt „Auslegung der Kesselkreispumpe“ in 6.2 auf Seite 38.<br />

Wir empfehlen, das Thermomix-Ventil und die Pufferspeicher allseitig absperrbar einzubauen, um eine<br />

einfache Wartung der Anlage zu ermöglichen.<br />

Lesen Sie vor der Installation die Betriebs- und Montageanleitungen aller Geräte. Die Verdrahtung der<br />

Anlage darf nur vom Fachelektriker vorgenommen werden, es dürfen keine PVC-Kabel im Kessel verlegt<br />

werden.<br />

Achten Sie beim Kombipuffer unbedingt auf den Zustand der Schutzanode im Warmwasserboiler, eine<br />

defekte Anode kann zur vorzeitigen Zerstörung des Boilers führen. Wir empfehlen, die Anode minde-<br />

stens einmal im Jahr zu überprüfen.<br />

Hydraulikplan<br />

21

Elektroplan<br />

Abbildung 14: Systempaket PK3<br />

Abbildung 15: Elektroplan für Systempaket PK3<br />

22

4.3 Systempaket PK5, <strong>Pellet</strong>–Heizkessel mit solarer Heizungsunterstützung<br />

Der Anlagenvorschlag nach Systempaket PK5 ermöglicht den Bau einer einfachen, günstigen und platz-<br />

sparenden <strong>Pellet</strong>-Heizungsanlage mit solarer Heizungsunterstützung und ungeregeltem Brauchwasser-<br />

bereiter. Bei dieser Anlage reicht ein 4-Wege-Mischer als Rücklaufanhebung nicht aus. Es ist daher das<br />

Thermomix-Ventil vorzusehen. Wir empfehlen, das Thermomix-Ventil und die Pufferspeicher allseitig<br />

absperrbar einzubauen, um eine einfache Wartung der Anlage zu ermöglichen. Vergewissern Sie sich, ob<br />

die Kesselkreispumpe (15) und die Heizungspumpe (18) richtig aufeinander abgestimmt sind. Lesen Sie<br />

dazu den Abschnitt „Auslegung der Kesselkreispumpe“ in 6.2 auf Seite 38.<br />

Der Rücklauf des <strong>Pellet</strong>kessel und der Rücklauf der Heizungsanlage werden bei diesem Systempaket<br />

an unterschiedlichen Stellen in den Schichtladungsspeicher eingeführt. Der <strong>Pellet</strong>kessel kann so nicht<br />

den ganzen Speicher aufladen und der untere Bereich des Schichtladungsspeichers steht ausschließlich<br />

für die Nutzung der Solarenergie zur Verfügung. Der solar zu erreichende „Ernteerfolg“ hängt damit<br />

wesentlich an der Rücklauftemperatur der Heizungsanlage. Je kälter der Rücklauf auch im Winterbetrieb<br />

in den Speicher zurück kommt, desto mehr Solarenergie lässt sich in das System einbringen. Lesen Sie<br />

vor der Installation die Betriebs- und Montageanleitungen aller Geräte.<br />

Hydraulikplan<br />

Abbildung 16: Systempaket PK5<br />

Die Verdrahtung der Anlage darf nur vom Fachelektriker vorgenommen werden, es dürfen keine PVC-<br />

Kabel im Kessel verlegt werden. Achten Sie beim Kombipuffer unbedingt auf den Zustand der Schutz-<br />

anode im Warmwasserboiler, eine defekte Anode kann zur vorzeitigen Zerstörung des Boilers führen.<br />

Wir empfehlen, die Anode mindestens einmal im Jahr zu überprüfen.<br />

23

4.4 Systempaket PK6, <strong>Pellet</strong>–Heizkessel mit Pufferspeicher und solarer Brauchwasserber.<br />

Der Anlagenvorschlag nach Systempaket PK6 ermöglicht den Bau einer einfachen, günstigen und platz-<br />

sparenden <strong>Pellet</strong>–Heizungsanlage mit solarunterstützter Brauchwasserbereitung und einem Pufferspei-<br />

cher. Bei dieser Anlage reicht ein 4–Wege–Mischer als Rücklaufanhebung nicht aus. Es ist daher das<br />

Thermomix–Ventil vorzusehen. Wir empfehlen, das Thermomix–Ventil und die Pufferspeicher allseitig<br />

absperrbar einzubauen, um eine einfache Wartung der Anlage zu ermöglichen.<br />

Vergewissern Sie sich, dass die Kesselkreispumpe (15) und die Heizungspumpe (18) richtig aufeinander<br />

abgestimmt sind. Lesen Sie dazu den Abschnitt „Auslegung der Kesselkreispumpe“ in 6.2 auf Seite 38.<br />

Die Kesselminimaltemperaturbegrenzung der Außentemperatursteuerung muss auf 60 ◦ C eingestellt<br />

werden. Die Brennerschaltdifferenz auf 15 ◦ C. Bitte lesen Sie hierzu auch die Anleitung der Außentem-<br />

peratursteuerung. Lesen Sie vor der Installation die Betriebs– und Montageanleitungen aller Geräte. Die<br />

Verdrahtung der Anlage darf nur vom Fachelektriker vorgenommen werden, es dürfen keine PVC–Kabel<br />

im Kessel verlegt werden.<br />

Elektropläne<br />

Bitte lesen Sie auch in den Bedienungsanleitungen der jeweiligen Geräte nach, dort sind die Anschlüsse<br />

genauer dargestellt.<br />

Hydraulikplan<br />

Abbildung 17: Systempaket PK6<br />

24

4.5 Systempaket PK7, <strong>Pellet</strong>–Heizkessel in Kombination mit einem Feststoffkessel<br />

Der Anlagenvorschlag nach Systempaket PK7 ermöglicht den Bau einer einfachen, günstigen und platz-<br />

sparenden <strong>Pellet</strong>–Heizungsanlage in Kombination mit einem Feststoff-Heizkessel FO, einem Brauch-<br />

wasserbereiter und einem Pufferspeicher. Bei dieser Anlage reicht ein 4–Wege–Mischer als Rücklau-<br />

fanhebung nicht aus. Es ist daher das Thermomix–Ventil vorzusehen. Wir empfehlen, das Thermomix–<br />

Ventil und die Pufferspeicher allseitig absperrbar einzubauen, um eine einfache Wartung der Anlage zu<br />

ermöglichen.<br />

Vergewissern Sie sich, dass die Kesselkreispumpe (15) und die Heizungspumpe (18) richtig aufeinander<br />

abgestimmt sind. Lesen Sie dazu den Abschnitt „Auslegung der Kesselkreispumpe“ in 6.2 auf Seite 38.<br />

Lesen Sie vor der Installation die Betriebs– und Montageanleitungen aller Geräte. Die Verdrahtung<br />

der Anlage darf nur vom Fachelektriker vorgenommen werden, es dürfen keine PVC–Kabel im Kessel<br />

verlegt werden.<br />

Elektropläne<br />

Bitte lesen Sie auch in den Bedienungsanleitungen der jeweiligen Geräte nach, dort sind die Anschlüsse<br />

genauer dargestellt.<br />

Hydraulikplan<br />

Abbildung 18: Systempaket PK7<br />

25

4.6 Systempaket B, <strong>Pellet</strong>–Heizkessel in Kombination mit einem Holzvergaserkessel<br />

Der Anlagenvorschlag nach Systempaket B ermöglicht den Bau einer einfachen, günstigen und platzspa-<br />

renden <strong>Pellet</strong>–Heizungsanlage in Kombination mit einem Holzvergaser-Heizkessel HV, einem Brauch-<br />

wasserbereiter und einem oder zwei Pufferspeichern. Es ist vor jedem Kessel das Thermomix–Ventil als<br />

Rücklaufanhebung vorzusehen. Wir empfehlen, das Thermomix–Ventil und die Pufferspeicher allseitig<br />

absperrbar einzubauen, um eine einfache Wartung der Anlage zu ermöglichen.<br />

Vergewissern Sie sich, dass die Kesselkreispumpen (15) und die Heizungspumpe (18) richtig aufeinander<br />

abgestimmt sind. Lesen Sie dazu den Abschnitt „Auslegung der Kesselkreispumpe“ in 6.2 auf Seite 38.<br />

Lesen Sie vor der Installation die Betriebs– und Montageanleitungen aller Geräte. Die Verdrahtung<br />

der Anlage darf nur vom Fachelektriker vorgenommen werden, es dürfen keine PVC–Kabel im Kessel<br />

verlegt werden.<br />

Elektropläne<br />

Bitte lesen Sie auch in den Bedienungsanleitungen der jeweiligen Geräte nach, dort sind die Anschlüsse<br />

genauer dargestellt.<br />

Hydraulikplan<br />

Abbildung 19: Systempaket B<br />

26

Legende für die Systempakete:<br />

Nr. Bauteil<br />

1 HV–Kessel<br />

2 Kessel–Schaltfeld<br />

3 Öl–/ Gas–Kessel *<br />

4 Hydraulik-Schnellbaugruppe<br />

5 Regelgerät(e)<br />

6 Thermomix–Ventil<br />

7 Pufferspeicher PS<br />

8 Hygienekombipuffer PSD<br />

10 Warmwasser–Boiler HSR<br />

11 Umschaltventil<br />

12 3–Wege–Heizungsmischer<br />

13 Armaturensatz<br />

15 Kesselkreispumpe<br />

16 Ölkesselpumpe<br />

18 Heizungspumpe<br />

20 Boilerladepumpe<br />

21 Rückschlagklappe<br />

22 Anlegethermostat<br />

23 Ölkessel–Sockel<br />

25 Gastherme<br />

26 Automix<br />

27 Boilerthermostat<br />

29 Festbrennstoffkessel FO15<br />

30 Thermostat 1x Umschaltkontakt<br />

31 Sonnenkollektor<br />

32 Hygienekombipuffer PSW<br />

33 Solar–Brauchwasserspeicher<br />

34 Solarregelung<br />

35 Solarstation<br />

36 PK <strong>Pellet</strong>kessel<br />

37 4–Weg–Heizungsmischer<br />

38 Anlegethermostat<br />

40 Pumpen–/ Umschaltregelung<br />

41 Frischwasser–Mischventil<br />

* Nur zwei hydraulische Anschlüsse belegen, da sonst wegen der Durchmischung keine ausreichenden<br />

Temperaturen erreicht werden können.<br />

27

5 Zubehör<br />

5.1 Die Zirkulationspumpensteuerung<br />

Die Zirkulationspumpen-Steuerung<br />

Abbildung 20: Die Zirkulationspumpensteuerung ZPS (Artikel–Nr. 140018)<br />

Haben Sie auch ein schlechtes Gewissen, wenn Sie an den Energieverlust Ihrer Warmwasserzirkulation<br />

denken, und wünschten sich, die Pumpe nur kurz vorm Händewaschen oder Duschen ein– und danach<br />

wieder auszuschalten? Das ist jetzt möglich! Sogar mit Ihrem Wasserhahn als Fernbedienung – ohne<br />

Installation in Ihrer Wohnung. Die einzigartige patentierte elektronische Steuerung Ihrer Zirkulations-<br />

pumpe wird am Warmwasserspeicher montiert. Sie schaltet die Pumpe schon bei kurzem Öffnen eines<br />

Warmwasserhahns ein und nach ein paar Minuten wieder aus.<br />

Einfach zu Installieren! Das Sensorteil wird in Nähe des Warmwasserspeichers in die Warmwasserlei-<br />

tung eingebaut. Den Temperaturfühler befestigt man an der Zirkulationsleitung und das Steuerteil wird<br />

wie eine Schaltuhr zwischen Steckdose und Stecker des Pumpenanschlusses gesteckt. Alles kann im<br />

Heizraum erledigt werden. Es sind keine weiteren Montagearbeiten in der Wohnung oder im Haus nötig.<br />

Einzigartig und Intelligent! Die ZPS (Artikel–Nr. 140016) ermöglicht eine sparsame, verbrauchsab-<br />

hängige Nutzung der Warmwasserzirkulation, ohne den Komfort einzuschränken.<br />

Funktion des ZPS-Systems:<br />

Der in die Warmwasserleitung eingebaute Sensor (1) reagiert auf die Strömungsbewegung des Wassers<br />

beim Öffnen eines Warmwasserventils (4). Dieses Öffnen kann kurzzeitig vor dem eigentlichen Entnah-<br />

mevorgang geschehen. Das Steuerteil (2) setzt daraufhin die Zirkulationspumpe (5) in Betrieb, um das<br />

warme Wasser vom Speicher (6) durch die Zirkulationsleitung zu schicken. Beim erneuten Öffnen des<br />

Ventils nach ein paar Sekunden kommt warmes Wasser an. Die ZPS schaltet dann, je nach eingestellter<br />

Zeit zwischen 3 und 15 Minuten, die Zirkulationspumpe wieder ab, um das warme Wasser nicht stän-<br />

dig ungenutzt durch die Leitung zu pumpen. Dieser Vorgang wird nun noch durch zwei intelligente,<br />

energiesparende Funktionen unterstützt:<br />

Die Wiedereinschaltsperre verhindert ein wiederholtes Einschalten der Zirkulationspumpe innerhalb<br />

1,5 Minuten, da sich ja noch genügend warmes Wasser in der Leitung befindet.<br />

Die Temperatureinschaltsperre vermeidet das Einschalten der Zirkulationspumpe, so lange die Lei-<br />

tung am Temperatursensor (3) durch ständige Entnahme von Warmwasser, auch nach der Wiederein-<br />

schaltsperrzeit, noch ca. 40 ◦ C warmes Wasser enthält. Das geschieht zum Beispiel beim Füllen der Ba-<br />

28

Abbildung 21: Das Funktionsprinzip der ZPS<br />

dewanne oder morgens im Mehrfamilienhaus durch häufige Nutzung mehrerer Entnahmestellen über<br />

einen längeren Zeitraum.<br />

Die Antibakterienschaltung bewirkt, dass das Wasser in der Leitung bei Nichtbenutzung in größeren<br />

Zeitabständen umgewälzt wird, damit es nicht faulen kann.<br />

Technische Daten ZPS<br />

Stromversorgung: 23O V – 50 Hz<br />

Absicherung: T 2,5 A<br />

max. Schaltleistung: 250 W<br />

Einschaltdauer: 3/6/15 min<br />

Wiedereinschaltsperrzeit: auf 3 min. voreingestellt<br />

Temperatureinschaltsperre: 1,5 min fest voreingestellt, aktiv ab ca. 40 ◦ C<br />

Einbauabstand von induktiven<br />

Verbrauchern (Pumpe): mindestens 50 cm<br />

Antibakterienschaltung 12/24/64 h<br />

gegen Legionellenbildung<br />

Abmessungen (BxTxH)<br />

Sensorteil: 11 Ox65x65 mm<br />

Steuerteil: 12Ox65x50 mm<br />

Patent-Nr.: DPA-G 94 16 613.7<br />

29

5.2 Das Künzel–Thermomix–Ventil<br />

Abbildung 22: Thermomix–Ventil Funktionsschema<br />

Das Künzel Thermomix–Ventil ist eine selbsttätig arbeitende Rücklaufanhebung, die keine Fremdenergie<br />

benötigt. Das aus der Heizungsanlage kalt zurückkommende Rücklaufwasser wird mit heißem Vorlauf-<br />

wasser auf minimal 63 ◦ C vorgewärmt. Diese Temperatur liegt so hoch, damit die Schwitzwasserbildung<br />

und damit die vorzeitige Schädigung des Kessels durch Korrosion verhindert wird. Die Leistung der<br />

Kesselkreispumpe (15) wird nicht über den Bypass verbraucht, sondern steht auch noch zum Laden des<br />

Pufferspeichers zur Verfügung. Das Thermomix-Ventil ist bis zu einer Kesselleistung von 50kW einsetz-<br />

bar.<br />

Anschlüsse: Eingang R 1 1/2 Zoll, Ausgang R 1 1/2 Zoll Überwurfmutter passend für Pumpenanschluss.<br />

Montage: Wir empfehlen die Montage mit Flachdichtungen und Absperrventilen an allen drei Ein-<br />

gängen, um eine leichte Wartung ohne Entleerung der gesamten Anlage zu ermöglichen. Die Rück-<br />

schlagklappe (RK) des Thermomix–Ventils muss in Einbaulage (Anlage kalt) geschlossen sein. Ggf. den<br />

Kunststoffeinsatz in die entsprechende Position drehen. Bitte beachten Sie die Strömungsrichtung! Bei<br />

der Montage des Ventils bitte mit einer Zange gegenhalten.<br />

Die Funktion der Rücklaufanhebung ist durch ein fest eingebautes Thermometer zwischen Kessel und<br />

Rücklaufanhebung zu überwachen.<br />

Abbildung 23: Anlagenschema (Beispiel)<br />

Wartung: Einmal im Jahr muss das Ventil geöffnet und gereinigt werden. Die Dehnpatrone sollte nach 5<br />

30

Jahren vorsorglich erneuert werden. Bei einer Störung können alle beweglichen Teile an der Kappenseite<br />

entnommen werden. Hierdurch ist eine leichte Reinigung oder ein Ersatz der Bauteile möglich, ohne<br />

das gesamte Ventil zu demontieren.<br />

1. Kaltstartphase: Kesselvor– und Heizungsrücklauf sind kalt (weniger als 63 ◦ C). Das Thermomix<br />

arbeitet im Bypassbetrieb, der Heizungsrücklauf ist geschlossen.<br />

2. Mischphase: Der Kesselvorlauf ist wärmer als 63 ◦ C. Aus dem Heizungsrücklauf wird soviel kaltes<br />

Wasser beigemischt, bis die Rücklauftemperatur zum Kessel 63 ◦ C erreicht ist.<br />

3. Der Heizungsrücklauf ist wärmer als 63 ◦ C. Der Bypass wird geschlossen.<br />

Die Bedeutung der Nummern in den Bildern entnehmen Sie bitte der Legende in Kapitel 4.6 auf Seite 27<br />

31

6 Technische Daten<br />

Abbildung 24: Der <strong>Pellet</strong>kessel PK<br />

Abbildung 25: Anschlussmaße<br />

32

Typ PK10 PK15 PK20<br />

Nennwärmeleistung kW 10 14,9 20<br />

Brennerleistung max. kW 13 17 23<br />

Brennerleistung min. kW 7 10 15<br />

Brennerleistung Empfohlen kW 10 15 20<br />

Brennstoff Holzpellets 1<br />

zul. Kesseltemperatur o C 95 95 95<br />

erreichbare Kesseltemp. o C 90 90 90<br />

zul. Betriebsüberdruck bar 3 3 3<br />

Gewicht kg 157 207 273<br />

Wasserinhalt Liter 47 60 97<br />

Gasinhalt Liter 44 82 116<br />

Aschebehälter Liter 9 12 24<br />

Füllmenge Internbehälter Brenner Liter 3 3 3<br />

Wasserseitiger Widerstand Pa 400 400 400<br />

notwendiger Schornsteinzug Pa 10 10 10<br />

maximalen Schornsteinzug Pa 18 18 18<br />

Abgasmassenstrom b. Nennlast kg/s 0,009 0,0135 0,018<br />

Abgastemperatur o C 130 130 130<br />

CO2 % 12 12 12<br />

Rauchgasstutzendurchmesser mm 110 110 130<br />

Wirkungsgrad % 90,2 91 92,3<br />

Elektroanschluss 230V AC, 10A, 50Hz<br />

Brenner 80W, 230V, 50Hz<br />

Sicherungen 6A Sicherungsautomat<br />

6A superflinke Sicherung für die Heizspirale<br />

Externschnecke Einphasig 230V AC, 50 Hz, 250W, 2.4A<br />

Kondensator 14 µ F<br />

Bei Schneckenlängen von mehr als 3m sollte<br />

ein Dreiphasenmotor eingesetzt werden.<br />

Außendurchmesser Schneckenrohr: 90 mm<br />

Gesamtlänge Schnecke mit Motor: 3250 mm<br />

Verbrennungsgebläse Drehzahlüberwachung durch Tachosteuerung<br />

Höhe H mm 927 1202 1228<br />

Breite B 2 mm 537 560 637<br />

Tiefe ohne Brenner T mm 653 679 782<br />

Tiefe mit Brenner TB mm 1012 1055 1141<br />

nach Norm DIN EN 303-5 x x x<br />

1 6mm und 8mm <strong>Pellet</strong>s mindestens nach DIN–PLUS<br />

2 +100 mm für seitl. Reinigungshebel<br />

33

6.1 Anschlusspläne<br />

Abbildung 26: Der <strong>Pellet</strong>brenner<br />

34

Abbildung 27: Anschlussplan PK<br />

35

Abbildung 28: Anschlussplan PK-230V-Schneckenantrieb<br />

36

Abbildung 29: Anschlussplan PK-400V-Schneckenantrieb<br />

37

6.2 Auslegung der Kesselkreispumpe<br />

1 2 3 4 5 6 7 8<br />

Kesseltyp Leistung theo. Durchfluss Wasser- Pumpentyp Stufe Leistungs- Empf. Rohr–<br />

80 o C /60 o C widerstand Grundfos aufnahme querschnitt<br />

[kW] [m 3 /h] [Pa] el. [W] [mm] / [Zoll]<br />

PK 10,15 15 0,64 1600 UPS 25–40 1 28 28mm / 1 “<br />

PK 20 20 1,07 2400 UPS 25–40 2 45 28mm / 1 “<br />

FO 15 15 0,64 1600 UPS 25–40 1 28 28mm / 1 “<br />

HV 15 15 0,64 1600 UPS 25–40 1 28 28mm / 1 “<br />

HV 17 17 0,73 1700 UPS 25–40 1 29 28mm / 1 “<br />

HV 24 25 1,07 2400 UPS 25–60 2 45 35mm / 1 1/4 “<br />

HV 30 30 1,29 3100 UPS 25–60 2 46 35mm / 1 1/4 “<br />

HV 40 40 1,72 4300 UPS 25–60 3 65 35mm / 1 1/4 “<br />

HV 50 50 2,15 8200 UPS 25–60 3 66 42mm / 1 1/2 “<br />

BT 2030 30 1,29 3500 UPS 25–60 2 46 35mm / 1 1/4 “<br />

BT 2050 50 2,15 8200 UPS 25–60 3 66 42mm / 1 1/2 “<br />

Kesseltyp Leistung theo. Durchfluss Wasser Pumpentyp Stufe Leistungs- Empf. Rohr–<br />

80 o C /60 o C widerstand Wilo Star aufnahme querschnitt<br />

[kW] [m 3 /h] [Pa] el. [W] [mm] / [Zoll]<br />

PK 10,15 15 0,64 1600 RS25/4 1 26 28mm / 1 “<br />

PK 20 20 1,07 2400 RS25/4 1 27 28mm / 1 “<br />

FO 15 15 0,64 1600 RS25/4 1 26 28mm / 1 “<br />

HV 15 15 0,64 1600 RS25/4 1 26 28mm / 1 “<br />

HV 17 17 0,73 1700 RS25/4 1 27 28mm / 1 “<br />

HV 24 25 1,07 2400 RS25/6 1 48 35mm / 1 1/4 “<br />

HV 30 30 1,29 3100 RS25/6 2 58 35mm / 1 1/4 “<br />

HV 40 40 1,72 4300 RS25/6 2 59 35mm / 1 1/4 “<br />

HV 50 50 2,15 8200 RS25/6 3 68 42mm / 1 1/2 “<br />

BT 2030 30 1,29 3500 RS25/6 2 58 35mm / 1 1/4 “<br />

BT 2050 50 2,15 8200 RS25/6 3 68 42mm / 1 1/2 “<br />

Annahmen: Der Wasserwiderstand im Kesselkreis wird nur vom Thermomix–Ventil verursacht, CU–<br />

Rohr bei einer maximalen Rohrlänge von 10m im Kesselkreis.<br />

• Spalte 5: Werden Pressformstücke verwendet, sind entsprechend größere Pumpen zu verwenden.<br />

Die Strömungsgeschwindigkeit in den Rohren soll 0,5m/s nicht überschreiten. Die empfohlenen<br />

Pumpen fördern in der Regel mehr Wasser als erforderlich wäre. Die Nennleistung wird vom<br />

Kessel bei erhöhter Wassermenge mit einer kleineren Temperaturdifferenz abgegeben, so dass sich<br />

eine meist niedrigere Vorlauftemperatur einstellt.<br />

• Damit das Thermomixventil den Heizungsrücklauf auf 60 ◦ C hochmischen kann, wird eine Teil-<br />

menge Vorlaufwasser abgenommen. Für die Heizung steht also nicht die Wassermenge aus Spalte<br />

3 zur Verfügung, sondern eine geringere. Die Widerstände der Rohrleitungen sind zu berücksich-<br />

tigen. Die Fördermengen von Pumpen mehrerer Heizkreise sind zu addieren! Warmwasserbereiter<br />

sind je nach Schaltung zu berücksichtigen.<br />

• Nach der Energiesparverordnung EnEV 2007 ist vor Ort ein hydraulischer Abgleich durchzufüh-<br />

ren.<br />

38