CE-Kennzeichnung von Maschinen

CE-Kennzeichnung von Maschinen

CE-Kennzeichnung von Maschinen

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>CE</strong>-<strong>Kennzeichnung</strong> <strong>von</strong> <strong>Maschinen</strong><br />

- Ein kleiner Wegweiser für die Ermittlung <strong>von</strong> Geräuschangaben -<br />

Die für eine <strong>CE</strong>-<strong>Kennzeichnung</strong> erforderliche Ermittlung <strong>von</strong> Geräuschangaben gestaltet sich auf Grund der<br />

Richtlinienvielfalt sehr schwierig. Bei der Umsetzung dieser Richtlinien in die Praxis kommen weitere Erschwernisse<br />

wie eine akustisch ungünstige Meßumgebung, ein ungünstiger Aufstellungsort, eine große Geometrie<br />

der Maschine und oder ein zu hoher Hintergrundgeräuschpegel dazu. Dieser Artikel gibt eine Übersicht,<br />

welche Lärmparameter bestimmt werden müssen und erklärt die Vorgehensweise bei der Schalleistungsbestimmung<br />

mittels der Schalldruck- und Intensitätsmethode.<br />

Mit einem neuentwickelten Schallintensitäts-Analysator <strong>von</strong> Brüel & Kjær wird die Lösung für die genannten<br />

Erschwernisse vorgestellt. Anstelle der mit großen Kompromissen verbundenen Schalldruckmessung setzt der<br />

" INVESTIGATOR 2260 " auf die Schallintensitäts-Technik. Durch eine übersichtliche Menüführung und<br />

eine automatisch im Hintergrund ablaufende Plausibilitätsprüfung zur Gültigkeit der Ergebnisse gemäß der DIN<br />

EN ISO 9614 - 2 werden Schalleistungsmessungen auch bei schwieriger Meßumgebung leicht und präzise<br />

durchführbar.<br />

Warum müssen Produkte eine <strong>CE</strong>-<strong>Kennzeichnung</strong> haben?<br />

Hersteller und Importeure <strong>von</strong> <strong>Maschinen</strong> sind verpflichtet, nach der <strong>CE</strong>-<strong>Kennzeichnung</strong>srichtlinie 93/68/EWG<br />

ihre <strong>Maschinen</strong> bzw. Produkte zu kennzeichnen. Die <strong>CE</strong>-<strong>Kennzeichnung</strong> bedeutet, daß das Produkt alle<br />

einschlägigen Gemeinschaftsrichtlinien zur vollständigen Harmonisierung erfüllt und einem ordnungsgemäßen<br />

Konformitätsbewertungsverfahren unterzogen wurde. Weitere Beispiele dieser Richtlinien sind:<br />

72/23 /EWG (Niederspannungsbetriebsmittel,1.GSGV) 89/336 /EWG (Elektromagnetische Verträglichkeit)<br />

87/404 /EWG (einfache Druckbehälter, 6.GSGV) 89/686 /EWG (persönl. Schutzausrüstung, 8.GSGV)<br />

88/378 / EWG (Spielzeug V) 0/385 /EWG (aktive implantierbare medizinische Geräte)<br />

89/106 /EWG (Bauprodukte-Richtlinie) 90/396 /EWG (Gasverbrauchseinrichtungen, 7.GSGV)<br />

89/392 /EWG (<strong>Maschinen</strong>, 9.GSGV) 91/263 /EWG (Telekommunikationsendeinrichtungen)<br />

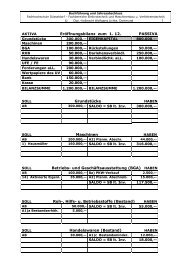

Welche Geräuschangaben sind notwendig?<br />

Für die <strong>CE</strong>-<strong>Kennzeichnung</strong> <strong>von</strong> <strong>Maschinen</strong> werden die <strong>Maschinen</strong>richtlinien 89/392 /EWG (<strong>Maschinen</strong>,<br />

9.GSGV), 89/392/EWG, 91/368/EWG u. 93/44/EWG herangezogen. Es werden die folgenden Geräuschangaben<br />

gefordert.<br />

Arbeitsplatzbezogener Emissionswert LpA<br />

ISO 3545, DIN EN ISO 3744 u. 3746, DIN EN ISO 11200 bis 11204<br />

Schalleistungspegel LWA<br />

DIN EN ISO 3744 u. 3746, DIN EN 23741 u. 23742,<br />

DIN EN ISO 9614 -1, DIN EN ISO 9614 - 2<br />

Höchstwert (Scheitelwert) LpCPeak<br />

des momentanen C-bewerteten Schalldruckpegels am Arbeitsplatz<br />

DIN EN ISO 3744 u. 3746, DIN EN ISO 11200 bis 11204<br />

Abb. 1 - Wann muß welcher Parameter bestimmt werden? -<br />

* re 20μPa<br />

** re 1 pWatt<br />

1

Wie bestimmt man eine Schalleistung nach der Schalldruckmethode?<br />

Bei der Bestimmung der Schalleistung einer Maschine sind die nachfolgend beschriebenen<br />

Punkte 1. bis 5. zu beachten. Die Schalleistung ist zu ermitteln aus:<br />

LWA = LpA + 10 . lg S/S0 - K1 - K2<br />

1. Bestimmen der Genauigkeitsklasse<br />

Die Bestimmung der Lärmparameter nach z. B. DIN EN ISO 3744 u. 3746 erfordert u.a. die Einhaltung der<br />

folgenden Bedingungen in Abhängigkeit <strong>von</strong> der gewünschten Genauigkeitsklasse.<br />

Abb. 2 - Übersicht einiger Bedingungen für die Festlegung der Genauigkeitsklasse -<br />

Die Genauigkeitsklasse 1 läßt sich nur in speziellen, aufwendigen Meßräumen einhalten. Diese Meßräume sind teuer<br />

und ein Aufbau der zu prüfenden <strong>Maschinen</strong> im Meßraum ist oft nur unter großem Aufwand möglich und entspricht<br />

nicht unbedingt mehr den Betriebsbedingungen. Diese Methode wird Präzisionsmethode genannt. Die Standardabweichung<br />

beträgt sR ∗ < = 1dB.<br />

Die Genauigkeitsklasse 2 ist die meist angewandte Messmethode. Sie lässt sich in der Regel am Aufstellungsort der<br />

<strong>Maschinen</strong> anwenden. Besondere Beachtung muß der Einhaltung der maximalen Korrekturen für das Hintergrundgeräusch<br />

und der Raumrückwirkung gegeben werden. Die Standardabweichung beträgt sR ∗ < = 1,5 dB.<br />

Messungen nach der Genauigkeitsklasse 3 ergeben sich oft durch die Messbedingungen. Diese Art der Schallleistungsbestimmung<br />

wird auch als Übersichtsmethode bezeichnet. Die Standardabweichung beträgt sR ∗ < = 4 dB.<br />

Die Meßunsicherheit, die durch die Meßbedingungen entsteht, läßt sich durch die Standardabweichung s∗ beschreiben<br />

und kann durch einen Zuschlag in dB (Δ L = 1,65 . σ ∗) zum Meßwert berücksichtigt werden.<br />

* Vergleichsstandardabweichnung ohne Streuung der <strong>Maschinen</strong>emissionen<br />

LpA = mittlerer Schalldruckpegel auf der Meßfläche<br />

S = Messfläche (m 2 ) S0 = Bezugsfläche 1m 2<br />

K1 = Fremdgeräuschkorrektur K2 = Korrektur für die Raumrückwirkung<br />

Genauigkeitsklasse 1 Genauigkeitsklasse 2 Genauigkeitsklasse 3<br />

Präzisionsmethode Betriebsmessung Übersichtsmethode<br />

ISO 3745 DIN EN ISO 3744 DIN EN ISO 3746<br />

Meßumgebung akust. Freifeld oder im wesentl. akust. keine spezielle<br />

Freifeld über reflekt. Freifeld über reflekt. Umgebung (stark<br />

Ebene Ebene reflekt. Wände)<br />

Abmessung der Volumen = 6 dB Δ L >= 3 dB<br />

Fremdgeräusche möglichst >12 dB möglichst >10 dB<br />

Δ L und K1 K1

2. Festlegen der Meßfläche S / Festlegen der Meßpunkte MP<br />

Die Meßfläche (hier ein Beispiel zur Genauigkeitsklasse 2) ergibt sich dadurch, daß die Geräuschquelle<br />

in 1 m Abstand <strong>von</strong> ihrer größten Abmessung theoretisch mit einem Quader umbaut wird. Die Oberfläche dieses<br />

Quaders ist die Meßfläche S. Als minimale Meßpunktanzahl sollte 1 Meßpunkt je m 2 gewählt werden. Die Anzahl der<br />

Meßpunkte gilt als genügend, wenn der maximale Unterschied der Schalldruckpegel an den einzelnen Meß-punkten<br />

kleiner ist, als die Anzahl der Meßpunkte. Bei der Genauigkeitsklasse 2 sind mindestens 9 Meßpunkte nötig.<br />

Abb. 3 - Typische Quadermessfläche mit 9 Meßpunkten -<br />

3. Messen der Schalldruckpegel LpA und Bestimmen des gemittelten Schalldruckpegels LpA<br />

An festgelegten Meßpunkten werden die Schalldruckpegel gemessen. Es empfiehlt sich, einen mittelnden Schallpegelmesser<br />

mit Echtzeit-Terz/Oktavanalyse zu benutzen und die Mittelungszeit länger als die Periodizität eines Arbeitszyklusses<br />

der Maschine zu wählen. Bei modernen Schallpegelmessern kann durch die Start/Pause/Stop-Funktion der<br />

Gesamtmittelwert (Leq) gebildet werden, indem nacheinander die Pegel an allen Meßpunkten mit jeweils der gleichen<br />

Meßzeit erfaßt werden. Der am Ende der Messung angezeigte Wert ist der Mittelwert über alle Meßpunkte.<br />

Aus Einzelmeßwerten errechnet sich ein Mittelwert wie folgt:<br />

LpA = 10 . lg (<br />

dB 06.09.97 09:24:36 - 13:05:36<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

10 0,1 Lp1 + 10 0,1 Lp2 + ..... 10 0,1 Lpn )<br />

Abb. 4 - Typische Ergebnisdarstellung am Display eines Schallpegelmessers B&K 2260 –<br />

n<br />

Total Measurement 2.s3d<br />

16 31,50<br />

LLeq<br />

63 125 250 500 1000 2000 4000 8000 A C<br />

Cursor: (A) Leq=63,5 dB<br />

Als sehr hilfreich erweist es sich, wenn der Schallpegelmesser über eine RS 232-Schnittstelle verfügt, an der die Meßwerte<br />

einem PC für die Weiterverarbeitung und Dokumentation zur Verfügung gestellt werden.<br />

Hz<br />

3

4. Bestimmen der Hintergrundgeräuschkorrektur K1<br />

Zur Bestimmung der Hintergrundgeräuschkorrektur K1 wird das Gesamtgeräusch einschließlich des Prüflings gemessen.<br />

Danach wird der Prüfling abgeschaltet und das Hintergrundgeräusch erfasst. Mit der Differenz zwischen diesen<br />

beiden Werten geht man in das u.s. Diagramm und liest an der Ordinaten den Korrekturwert ab.<br />

Abb. 5 - Diagramm für eine Pegelsubtraktion -<br />

5. Bestimmen der Raumkorrektur K2<br />

Die Raumrückwirkung wird durch K2 beschrieben.<br />

K2 = 10 . lg (1 + 4 . SH / A)<br />

Die äquivalente Absorptionsfläche A kann durch Nachhallzeitmessungen, Einsatz einer Referenzschalleistungsquelle<br />

oder durch die theoretische Bestimmung der Absorptionsflächen des Raumes bestimmt werden.<br />

Weitere Geräuschangaben<br />

Beispiel:<br />

1. Gesamtgeräusch = 60 dB<br />

2. Hintergrundgeräusch = 53 dB<br />

3. Differenz = 7 dB<br />

4. Korrektur (aus Diagramm) = 1dB<br />

5. <strong>Maschinen</strong>geräusch = 60 – 1 = 59 dB.<br />

Rechnerische Methode<br />

Lgesamt 59 dB = 10 . lg (10 60/10 - 10 53/10 )<br />

K2 = Raumkorrekturwert in dB<br />

SH = Meßfläche in qm<br />

A = äquivalente Absorptionsfläche in m 2<br />

A = 0,163 V/T<br />

V = Volumen d. Raumes T = Nachhallzeit d. Raumes<br />

Zusätzlich zu der Schalleistung ist noch der arbeitsplatzbezogene Emissionswert LpA und der Höchstwert (Scheitelwert)<br />

des momentanen C-bewerteten Schalldruckpegels LpCPeak ( > 130 dB(C) ) am typischen Arbeitsplatz zu bestimmen.<br />

Falls kein typischer Arbeitsplatz benannt werden kann, ist der 1-m-Meßflächenschalldruck LpA, 1m zu ermitteln.<br />

Der LpA, 1m kann aus dem Schalleistungspegel errechnet werden.<br />

LpA, 1m = LwA - (10 . lg S/S0) (Meßfläche in 1 m Abstand)<br />

Die oben stehende Formel zeigt die Berechnung des LpA, 1m aus der Schalleistung. LwA. Der arbeitsplatzbezogene<br />

Emissionswert LpA, 1m ist daher ebenso wie der arbeitsplatzbezogene Emissionswert LpA ein um das<br />

Hintergrundgeräusch und die Raumrückwirkung korrigierter Geräuschparameter.<br />

4

Schwierigkeiten in der Praxis<br />

In der Praxis scheitert eine genaue Bestimmung der Schalleistung nach der Schalldruckmethode oft an:<br />

I. Geometrie der Maschine<br />

(größte Abmessung > 15m)<br />

Da an der Größe der Prüflinge nichts geändert werden kann, muß bei Prüflingen > 15m<br />

in der Genauigkeits-Klasse 3 gemessen werden. Dadurch erhält man einen mehr geschätz-<br />

ten, als gemessenen Wert.<br />

II. Aufstellungsort einer Maschine<br />

(z.B. direkt an der Wand)<br />

In den meisten Fällen werden die Abnahmemessungen der <strong>Maschinen</strong> am endgültigen<br />

Standort durchgeführt. Die gemessenen Schalldruckpegel sind durch Direktreflexionen<br />

höher und die Gefahr einer (unberechtigten) Reklamation durch zu hohe Abnahmepegel<br />

ist gegeben. Eine Korrektur kann nicht vorgenommen werden.<br />

III. Fremdgeräuschpegel zu hoch<br />

(zu laute, benachbarte <strong>Maschinen</strong>)<br />

Abnahmemessungen finden oft am endgültigen Standort mit benachbarten <strong>Maschinen</strong><br />

statt. Die in Produktion stehenden Nachbarmaschinen können aus wirtschaftlichen<br />

Gründen nicht abgeschaltet werden. Die Berechnung der Hintergrundgeräuschkorrektur<br />

K1 findet nicht statt. Ein Meßergebnis ist ohne diese Korrektur viel zu hoch.<br />

IV. Akustische Raumrückwirkungen zu hoch<br />

(zu hohe Nachhallzeit, große reflektierende Flächen)<br />

Die nach der Formel K2 = 10 . lg (1 + 4 . SH / A) ermittelte Raumkorrektur ist zu hoch.<br />

Die gewünschte Genauigkeitsklasse wird nicht erreicht.<br />

Die in den Punkten I. bis IV. beschriebenen Schwierigkeiten bewirken, daß die angestrebte Genauigkeitsklasse 2 nicht<br />

erreicht wird. Die Vergleichstandardabweichungen in der Klasse 3 verlangen aber einen typischen Zuschlag <strong>von</strong>:<br />

D L = 1,65 . s ( 4 dB) = ca. 7 dB<br />

Der durch die genannten Umstände verursachte höhere Schalleistungspegel bedeutet einen gravierenden<br />

Wettbewerbsnachteil gegenüber einer Klasse 2-Messung mit niedrigeren Ergebnissen.<br />

VI. Partielle Schalleistungsmessung<br />

(z.B. für die akustische Trennung <strong>von</strong> Getriebe u. Motor/Last)<br />

<strong>Maschinen</strong>, wie z.B. Getriebe, Pumpen können nicht ohne Antrieb und Last betrieben werden .<br />

Es müssen aufwendige Maßnahmen ergriffen werden, um die Zusatzaggregate akustisch vom Prüfling<br />

zu trennen. Von angebauten <strong>Maschinen</strong>teilen (Hydraulikpumpe, Elektromotor, usw.) lässt sich eine<br />

Teilschalleistung nicht ermitteln. Trotzdem ist eine Angabe der Schalleistung aus verschiedenen Gründen<br />

notwendig.<br />

5

Schallintensität<br />

- Die Problemlösung für akustisch ungünstige Meßumgebungen -<br />

Mit der Fertigstellung der DIN EN ISO 9614-2 im Aug. 96<br />

“Bestimmung der Schalleistung <strong>von</strong> Geräuschquellen<br />

aus Schallintensitätsmessungen “<br />

- Teil 2: Messung aus kontinuierlicher Abtastung -<br />

ist der Weg frei für eine praxisgerechte Ermittlung der Schallleistung<br />

<strong>von</strong> Produkten mittels der Schallintensitäts-Meßmethode.<br />

Brüel & Kjær, der erfahrene Hersteller <strong>von</strong> Schallintensitätsmeß-<br />

Systemen, entwickelte basierend auf dem INVESTIGATOR 2260,<br />

ein neues Schallintensitäts-Meßsystem. Eine bequeme Meßführung<br />

und die Prüfung der Feldparameter während der Messung erlauben,<br />

sich voll auf den eigentlichen Meßvorgang zu konzentrieren.<br />

Das Schallintensitätssystem liefert eine Sofortanalyse der Schallintensität<br />

und Schallleistung. Transportabel und batteriebetrieben,<br />

macht es der 2260 INVESTIGATOR möglich, daß nur eine<br />

Person die Schalleistungsmessung vom Anfang bis zum Ende durchführen<br />

kann. Selbst unter beengten Verhältnissen, an schwer erreichbaren<br />

und komplexen Flächen gelingt jede Messung auf Anhieb.<br />

Wie funktioniert Schallintensität ?<br />

– Schallquellenortung –<br />

Bei Schalldruckmessungen wird auf dem Display eines Schallpegelmessers<br />

eine skalare Größe in dB angezeigt. Man erhält keinerlei<br />

Information über die Richtung der Schallausbreitung. Es ist nur mit<br />

speziellen Maßnahmen zwischen dem zu erfassenden <strong>Maschinen</strong>lärm,<br />

dem Hintergrundlärm und den Pegelerhöhungen durch Raumrückwirkungen<br />

zu unterscheiden.<br />

Schallintensitätsmessungen dagegen sind vektorielle Messungen.<br />

Zusätzlich zum Betrag wird ein Vorzeichen (+ oder - ) angezeigt.<br />

Ein Plus bedeutet Schalleinfall <strong>von</strong> vorn (bezogen auf das<br />

Intensitätsmikrofon), ein Minus Schalleinfall <strong>von</strong> hinten.<br />

+<br />

-<br />

Abb .6 -Richtcharakteristik<br />

einer Intensitätssonde-<br />

Bei seitlichem Schalleinfall (90 o bezogen<br />

auf die Sondenachse) geht die Anzeige<br />

auf kleine Werte zurück und das Vorzeichen<br />

kippt zwischen + und – um. Wie<br />

in der Nachrichtentechnik üblich, wird<br />

dieser Effekt für die Schallquellenortung<br />

(Ortung auf Minimum) benutzt.<br />

Die Anzeige des INVESTIGATORS<br />

zeigt dazu einen Kompass mit 2<br />

Himmelsrichtungen. (siehe Abb. 8)<br />

Typische Anwendungen sind Schall-<br />

quellenortung an <strong>Maschinen</strong>, zum Auffinden<br />

<strong>von</strong> Lecks bei <strong>Maschinen</strong>kapselungen<br />

und in der Bauakustik zum Erkennen<br />

fehlerhafter Türdichtungen oder<br />

Flankenübertragungen in Gebäuden.<br />

Abb. 7 - B&K INVESTIGATOR<br />

mit Schallintensitätssonde -<br />

6

Schalleinfall <strong>von</strong> vorn Schalleinfall <strong>von</strong> hinten<br />

Abb. 8 - Display eines INVESTIGATORS 2260 bei einer Online-Schallquellenortung -<br />

Automatische Fremdschallunterdrückung während einer Schalleistungsmessung<br />

Neben der Schallquellenortung bietet die Messung der Intensität den Vorteil, alle nicht zum <strong>Maschinen</strong>lärm gehörenden<br />

Schallanteile zu unterdrücken und direkt die akustische Wirkleistung zu messen. Die Abb. 9 zeigt, dass die<br />

Intensitätssonde senkrecht zur gedachten Meßfläche geführt werden soll. Bezogen auf die Intensitätssonde wird der<br />

<strong>Maschinen</strong>lärm dabei immer <strong>von</strong> vorne und damit positiv erfaßt. Sämtliche Fremdgeräusche, wie z. B. Hintergrundlärm<br />

oder Raumrückwirkungen (reflektierter Lärm), werden immer mit negativem Vorzeichen in die Meßfläche eindringen<br />

und mit positivem Vorzeichen wieder verlassen. Da alle Pegelwerte komplett über die Hüllfläche vorzeichenrichtig<br />

integriert werden, wird am Ende der Messung der positive Schallintensitätspegel der Maschine angezeigt.<br />

-<br />

Abb. 9 - Darstellung der Fremdschallunterdrückung durch vorzeichenrichtige<br />

Erfassung und Mittelung aller Schallintensitätswerte auf der Meßfläche<br />

-<br />

-<br />

-<br />

+ +<br />

+<br />

+<br />

+<br />

+<br />

+<br />

Anschließend wird der gemessene mittlere Intensitätspegel auf die tatsächliche Meßfläche bezogen. Die Schalleistung<br />

ergibt sich dann wie folgt:<br />

S0 = 1m 2<br />

LWA = L I + 10 . lg S/S0 - K1 - K2 S = Meßfläche in m 2<br />

LI = mittlere Schallintensität auf der Messfläche<br />

Die obige Formel zeigt, daß eine Bestimmung der Korrekturwerte für das Hintergrundgeräusch ( K1) und die Raumrückwirkung<br />

(K2) nicht mehr nötig ist. In der Praxis bedeutet das eine enorme Zeitersparnis und eine sichere und genaue<br />

Meßmethode zur Schalleistungsbestimmung, auch unter akustisch ungünstigen Bedingungen.<br />

7

Partielle Schalleistungsmessungen und deren Anwendungen<br />

Schallintensitätsmessungen sind Wirkleistungsmessungen. Das Messprinzip der Schallintensität lässt Messungen im<br />

Nahfeld einer Schallquelle zu. Die Nahfeldmessung verbessert zusätzlich den akustischen Störabstand zum Hintergrundgeräusch<br />

und die Schalleistung eines <strong>Maschinen</strong>teils wird ohne Umwege direkt bestimmt. Bei z.B. Getriebemessungen<br />

wird auf diese Art und Weise die akustische Trennung <strong>von</strong> Last und Antrieb vorgenommen.. <strong>Maschinen</strong>teile<br />

– Luftein/-auslässe, Hydraulikaggregate, Pumpen, etc – sind nun getrennt messbar. Die Schalleistungen der einzelnen<br />

Komponenten lassen sich direkt miteinander vergleichen. Diese einfache Ursachenanalyse und das Austauschen des<br />

verwendeten Typs gegen eine leisere Ausführung führen schnell zu beindruckenden Lärmreduzierungen.<br />

Abb. 10 - Nahfeldmessung – Oberflächenkonform Abb. 11 - Typische Normmeßfläche zur Bestimmung<br />

Zur Verbesserung des Störabstandes zum einer Schalleistung -<br />

Umfeld und / oder für eine partielle Schall-<br />

leistungsmessung -<br />

Bei dem folgendem Beispiel wird die Schalleistung des Antriebsteils einer Maschine durch eine Nahfeldmessung ermittelt.<br />

Die Grenzen für derartige Messungen sind in der Regel nur durch die Größe der Mikrofonsonde gegeben. Diese<br />

muß bei beengter Umgebung (z.B. zwischen Motor und Kupplung) noch senkrecht zur Meßfläche geführt werden<br />

können und die gedachte Meßfläche muß in sich zu schließen sein.<br />

Abb. 12 -Skizze einer Teilschalleistungsmessung an einem Getriebe und Ergebnisdarstellung auf dem Display des INVESTIGATOR<br />

Auch in der Bauakustik lassen sich durch getrennte<br />

Betrachtung <strong>von</strong> Bauteilen (Decken, Fenstern,<br />

Wände, Türen, Dichtungen) Flankenübertragungen<br />

und andere akustische Schwachstellen in Häusern<br />

und Wohnungen leicht erkennen. Dazu betrachtet<br />

man getrennt die abgestrahlte Schalleistung der<br />

einzelnen Flächen und vergleicht diese miteinander.<br />

Abb. 13 Beispiel für Flankenübertragungen in Gebäuden,<br />

z. B. durch Körperschallanregung -<br />

8

Praktische Durchführung einer Schalleistungsbestimmung<br />

mit INVESTIGATOR 2260<br />

Der bereits im ersten Teil dieses Artikels beschriebene Meßablauf zur Bestimmung der Schalleistung einer Maschine<br />

durch die Schalldruckmethode gilt auch für eine Schallintensitätsmessung. Hierbei entfällt aber die Bestimmung der<br />

Korrekturen K1 und K2.<br />

Der INVESTIGATOR 2260 hat die in der DIN EN ISO 9614 - 2 beschriebenen Prüfverfahren für die Plausibilitätprüfung<br />

der Messergebnisse integriert. Dies bedeutet ein geführter Meßablauf im 2260 und eine automatische Kontrolle<br />

aller <strong>von</strong> der Norm vorgegebenen Feldparameter. Im Nachfolgenden sind die einzelnen Arbeitsschritte beschrieben.<br />

I. Kalibrierung<br />

Nach dem Einschalten wird die Kalibrierfunktion angewählt.<br />

Abb.15 - Bedienelemente des 2260 -<br />

II. Voreinstellungen<br />

am Schallpegelmesser<br />

- Grundeinstellungen -<br />

Abb. 17 - Teil der Setup-Einstellungen -<br />

Abb.14 - Kalibrierdisplay des 2260<br />

Mit den UP- DOWN -Tasten können verschiedene Kalibratoren und<br />

Eingaben für die Sollwerte angewählt werden. Nach Drücken der Taste<br />

“Kalibrieren“ startet eine komplette, durch Hinweise auf dem Display,<br />

geführte akustische Kalibrierung. Das Ergebnis wird mit vorher durchgeführten<br />

Kalibrierungen verglichen und abgespeichert. Bei allen künftigen<br />

Messungen werden die neuen Korrekturwerte berücksichtigt. Der<br />

2. Teil der Kalibrierung besteht aus der Prüfung der Gerätedynamik.<br />

Mit der Taste “Kalbr.Menü“ wird dazu die Prüfung der Querfeldunterdrückung<br />

angewählt werden. Die Bestimmung der Querfeldunterdrückung<br />

ist durch die DIN EN ISO 9614 - 2 vorgeschrieben<br />

und beschreibt den Dynamikbereich (Fremdschallunterdrückungseigenschaft)<br />

des Schallintensitätsmess-Systems.<br />

Abb.16 - Typische Querfeldunterdrückung<br />

oben erreichte Werte,<br />

unten Mindestwerte nach Norm -<br />

Im Setup-Menü wird die Aufgabe (Jobname) benannt;<br />

es wird die Norm angewählt;<br />

die gewünschte Genauigkeitsklasse;<br />

das Abstandsstück und damit der Frequenzbereich und<br />

die gewünschte Bandbreite in Terz oder Oktav.<br />

9

- Eingeben der Meßfläche -<br />

Im nächsten Teil des Menüs wird die Art und Größe der Meßfläche<br />

angewählt. Es wurde eine Quaderoberfläche mit den rechts<br />

beschriebenen Dimensionen gewählt. An Hand des u.s. Beispiels<br />

ist die Zuordnung der Flächen leicht zu erkennen.<br />

III. Messen und Ergebnis<br />

Nach Drücken der Taste (“Messen“) erscheint die aktuelle<br />

Anzeige der Schallintensität. Die Schallintensitätssonde wird an<br />

die lauteste Stelle der zu messenden Schallquelle gehalten und<br />

durch Drücken der Taste wird eine automatische Meßbereichsanwahl<br />

durchgeführt. Ein 2. Tastendruck auf die Taste<br />

“Messen“ zeigt dann das nebenstehende Display mit der Steuerung<br />

des Meßablaufs. Mit dem Tastendruck “1. Scan starten“<br />

beginnt die Messung und die Meßfläche wird mäanderförmig,<br />

horizontal abgestrichen. Die Meßzeit kann frei gewählt werden.<br />

Nach dem 1.Scan startet man den “2. Scan“ in vertikaler Richtung.<br />

Diese 2. Messung ist nach der Norm vorgeschrieben und<br />

eine Prüfung der Wiederholbarkeit. Das Ergebnis der 1.<br />

Meßfläche wird abgespeichert und der nächste 1. Scan bei der 2.<br />

Meßfläche wird gestartet. Nacheinander werden alle Flächen<br />

abgearbeitet und nach Drücken der Taste “Ergebnis“ kann die<br />

Schalleistung direkt abgelesen werden.<br />

Abb. 18 - Zuordnung der Messflächen auf dem Display des INVESTIGATORS -<br />

Mit Hilfe der mitgelieferten Datenübernahme-und Dokumentationssoftware “EXPLORER 7815” können die Meßwerte<br />

ohne Probleme sowohl grafisch, als auch als ASCII-Werte in PC-Anwendungssoftware (z.B. MS Winword oder<br />

MS-EX<strong>CE</strong>L) übertragen, weiterverarbeitet und dokumentiert werden.<br />

LWA dB<br />

120,0<br />

110,0<br />

100,0<br />

90,0<br />

80,0<br />

70,0<br />

60,0<br />

50,0<br />

40,0<br />

Abb. 19 - Display des 2260, oben mit<br />

Hinweisen für die Meßsteuerung, unten mit<br />

einer grafischen Darstellung der Schalleistung -<br />

Schalleistungspegel der einzelnen Meßflächen<br />

Fläche 1 Fläche 2 Fläche 3 Fläche 4 Fläche 5 Gesamt<br />

Abb. 20 - Ergebnisdarstellung nach der Weiterverarbeitung mit EX<strong>CE</strong>L ® Microsoft -<br />

10

Schallquellenortung durch Konturdarstellungen<br />

Ein weiteres nützliches Hilfsmittel zur Schallquellenortung ist eine Ergebnisdarstellung mit Linien gleicher Intensität.<br />

Dazu wird über die zu prüfende Schallquelle ein Raster <strong>von</strong> horizontalen und vertikalen Linien gelegt. Im “Set up” des<br />

INVESTIGATORS wird dazu bei der Art der Meßfläche “Segment” angewählt und die entsprechende Anzahl <strong>von</strong><br />

Reihen und Spalten eingetragen. Nach dem Aufnehmen der Meßwerte, jeweils in der Mitte der Quadrate, werden die<br />

Meßwerte mittels “ B&K-EXPLORER”-Software ” in EX<strong>CE</strong>L übertragen und grafisch als 3D-Plot dargestellt.<br />

Abb. 21 Linien gleicher Intensität (A-bewerteter Gesamtpegel), ermittelt aus 64 Meßpunkten auf einer <strong>Maschinen</strong>oberfäche<br />

Zusammenfassung<br />

Wir hoffen mit diesem “Kleinen Wegweiser für die Ermittlung <strong>von</strong> Geräuschdaten” Ihnen in der komplexen Welt<br />

der Akustiknormen und deren Anwendungen helfen zu können.<br />

Durch moderne Gerätetechnik und Integration der Meßvorschriften in moderne Schallpegelmesser ist die Schallintensitätsmeß-Methodik<br />

übersichtlich, handhabbar und zuverlässig geworden.<br />

Der INVESTIGATOR 2260 führt durch die Meßaufgabe, prüft die Genauigkeit und berechnet das Ergebnis schon<br />

während der Messung. Durch eine intelligente Schnittstelle und Datenübernahme- / Dokumentations-Software ist eine<br />

Weiterverarbeitung in Standard-Softwarepaketen (z.B. Microsoft Office ) ebenfalls problemlos. Einer Schalleistungsbestimmung,<br />

auch unter akustisch ungünstiger Meßumgebung, steht nun nichts mehr im Wege.<br />

Der Stand der Normung entspricht unserem derzeitigem Kenntnisstand.<br />

Willi Nickel im Mai 2000<br />

Brüel & Kjaer GmbH<br />

Tel.: 02104 / 93 57 50 Fax.: 02104 / 93 57 57<br />

e-mail: willi.nickel@bksv.com<br />

dB<br />

1.<br />

1. 2. 3. 4. 5. 6. 7. 8.<br />

Literaturhinweise:<br />

1. Technik 1, Geräuschangaben für <strong>Maschinen</strong> nach dem 3. GSGV , Bundesanstalt für Arbeitsschutz - ISBN 3-88 261-327-0<br />

2. Sound Intensity (Part 1), Brüel & Kjaer Technical Review 3 /1982<br />

3. Sound Intensity (Part 2), Brüel & Kjaer Technical Review 4 /1982<br />

4. Sound Intensity Probe 50Hz to 10kHz, Brüel & Kjaer Technical Review 1 /1996<br />

5. Schallmessung, Brüel & Kjaer - Naerum - BR 0055-12<br />

6. Schallintensität, Brüel & Kjaer - Naerum - BR 0523-12<br />

7. DIN EN ISO 3744- Bestimmung der Schalleistung <strong>von</strong> <strong>Maschinen</strong>, Hüllflächenverfahren, Kl. 2<br />

8. DIN EN ISO 3746- Bestimmung der Schalleistung <strong>von</strong> <strong>Maschinen</strong>, Hüllflächenverfahren, Kl. 3<br />

9. DIN EN ISO 9614 - 1 / SI-Messung- Punktweise Abtastung<br />

10. DIN EN ISO 9614 - 2 / SI-Messung- Kontinuierliche Abtastung<br />

11. DIN EN 61043 Geräte für die Messung der Schallintensität<br />

12. DIN EN 60 651/ Schallpegelmesser<br />

13. DIN EN ISO 11200 bis 11204 Geräuschabstrahlung <strong>von</strong> <strong>Maschinen</strong> und Geräten, Leitlinien, Kl2, Kl.3<br />

14. 1st. International Congress of Recent Developments in Acoustic Intensity, <strong>CE</strong>TIM, Senlis, Frankreich. (1981)<br />

15. 2st. International Congress of Recent Developments in Acoustic Intensity, <strong>CE</strong>TIM, Senlis, Frankreich. (1985)<br />

16. Geräuschmessung an <strong>Maschinen</strong> Teil 1 u. 2 (PPT-Vorträge 97/98 – Willi Nickel – Sept.97)<br />

17. Akustik, Lärmminderung und Schwingungstechnik, DIN-Taschenbuch 315, ISBN 3-410-14010-7<br />

8.<br />

7.<br />

6.<br />

5.<br />

4.<br />

3.<br />

2.<br />

11

![Dokument [PDF, 14,8 MB] - Fachbereich Maschinenbau und ...](https://img.yumpu.com/22476839/1/184x260/dokument-pdf-148-mb-fachbereich-maschinenbau-und-.jpg?quality=85)

![Skript [605 kB] - FB 4 Allgemein](https://img.yumpu.com/21942099/1/184x260/skript-605-kb-fb-4-allgemein.jpg?quality=85)

![2 Wärmeschutz [559 kB] - Fachhochschule Düsseldorf](https://img.yumpu.com/20681304/1/190x135/2-warmeschutz-559-kb-fachhochschule-dusseldorf.jpg?quality=85)

![Dokument [PDF, 9,1 MB] - FB 4 Allgemein - Fachhochschule ...](https://img.yumpu.com/17999083/1/184x260/dokument-pdf-91-mb-fb-4-allgemein-fachhochschule-.jpg?quality=85)