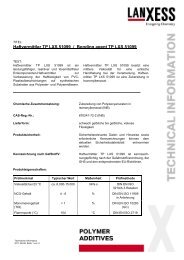

VERARBEITUNGSDATEN - LANXESS

VERARBEITUNGSDATEN - LANXESS

VERARBEITUNGSDATEN - LANXESS

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Die vorstehenden Informationen und unsere anwendungstechnische Beratung in Wort,<br />

Schrift und durch Versuche erfolgen nach bestem Wissen, gelten jedoch nur als unverbindliche<br />

Hinweise, auch in Bezug auf etwaige Schutzrechte Dritter. Die Beratung befreit Sie nicht<br />

von einer eigenen Prüfung unserer aktuellen Beratungshinweise – insbesondere unserer<br />

Sicherheitsdatenblätter und technischen Informationen – und unserer Produkte im Hinblick<br />

auf ihre Eignung für die beabsichtigten Verfahren und Zwecke. Anwendung, Verwendung<br />

und Verarbeitung unserer Produkte und der aufgrund unserer anwendungstechnischen<br />

Beratung von Ihnen hergestellten Produkte erfolgen außerhalb unserer Kontrollmöglichkeiten<br />

und liegen daher ausschließlich in Ihrem Verantwortungsbereich. Der Verkauf<br />

unserer Produkte erfolgt nach Maßgabe unserer jeweils aktuellen Allgemeinen Verkaufs- und<br />

Lieferbedingungen.<br />

Versuchsprodukte (Typbezeichnungen beginnend mit DP, TP, KL oder KU)<br />

Es handelt sich um ein Verkaufsprodukt im Versuchsstadium (Versuchsprodukt), dessen<br />

Entwicklung noch nicht abgeschlossen ist. Endgültige Aussagen über Typkonformität,<br />

Verarbeitungsfähigkeit, Langzeiterprobung unter verschiedenen Bedingungen oder sonstige<br />

produktions- und anwendungstechnische Parameter können daher nicht gemacht werden.<br />

Eine endgültige Aussage über das Produktverhalten bei Einsatz und Verarbeitung kann nicht<br />

getroffen werden. Jegliche Verwendung des Versuchsprodukts erfolgt außerhalb unserer<br />

Verantwortung. Die Vermarktung und dauerhafte Belieferung mit diesem Material ist nicht<br />

gewährleistet und kann jederzeit eingestellt werden.<br />

Bestell-Nr.: LXS-SCP-006DE, Ausgabe: 2008-10<br />

© <strong>LANXESS</strong> Deutschland GmbH 2008 | Alle Rechte vorbehalten<br />

<strong>LANXESS</strong> DEUTSCHLAND GMBH<br />

BUSINESS UNIT SEMI-CRYSTALLINE PRODUCTS<br />

D-51369 LEVERKUSEN | WWW.<strong>LANXESS</strong>.DE<br />

<strong>VERARBEITUNGSDATEN</strong><br />

F Ü R D E N S P R I T Z G I E S S E R

INHALTSVERZEICHNIS SEITE<br />

1. PRODUKTÜBERSICHT 3<br />

2. AUSWAHL VON MASCHINE<br />

UND PERIPHERIE 4<br />

2.1 Bestimmung der Zuhaltekraft 4 – 5<br />

2.2 Schneckengeometrie 6<br />

2.3 Bestimmung von Schneckendurchmesser,<br />

Schussgewicht und Dosierweg<br />

7 – 11<br />

2.4 Düsen 12<br />

2.5 Verschleißschutz 12<br />

2.6. Dichtflächen:<br />

Düse, Düsenkopf und Rückstromsperre<br />

13<br />

2.7. Temperiergerät 14 – 16<br />

3. VERARBEITUNG 16<br />

3.1 Trocknung 16 – 17<br />

3.2 Werkzeug- und Schmelzetemperatur,<br />

Verweilzeit<br />

18<br />

3.3. Schneckendrehzahl und Staudruck 19<br />

3.4 Einspritz- und Nachdruckphase 20 – 22<br />

3.5. Kühlzeit 23 – 24<br />

3.6. Reinigung der Plastifiziereinheit 25<br />

3.7. Mahlgutverarbeitung 25<br />

3.8. Einfärben mit Masterbach 26<br />

4. MASSNAHMEN ZUR BESEITIGUNG<br />

VON SPRITZGIESSFEHLERN 27<br />

4.1. Zusammenfassung: Fehler, Ursachen, Abhilfen 40<br />

1. PRODUKTÜBERSICHT<br />

Diese Broschüre gibt dem Spritzgießer einen schnellen Überblick<br />

über die Verarbeitung der Technischen Thermoplaste von <strong>LANXESS</strong>:<br />

Durethan ® PA 6, PA 66, PA 6I, Co-PA<br />

Pocan ® PBT, PBT-Blends<br />

Sie basiert auf langjährigen Erfahrungen von <strong>LANXESS</strong> und ist als eine<br />

Empfehlung mit Richtwertcharakter zu verstehen. Im Einzelfall kann es<br />

notwendig sein, von diesen Empfehlungen abzuweichen.<br />

Mit den Kunststoffen Durethan ® (Polyamide) und Pocan ® (Polyester)<br />

bieten wir Ihnen zwei Produktlinien mit großem Wachstums- und<br />

Innovationspotenzial an. Basierend auf wettbewerbsfähigen Produktionsanlagen<br />

und intensiver Produkt- und Anwendungsentwicklung<br />

sind wir ein wichtiger Partner im jeweiligen Wettbewerbsumfeld.<br />

Das Geschäft mit unseren Kunststoffen stützt sich darüber hinaus auf<br />

die Eigenproduktion der relevanten Vorprodukte. Die Produktionsbetriebe<br />

für Cyclohexanol/-on, Caprolactam, Adipinsäure sowie<br />

Glasfasern gehören zu den größten ihrer Art.<br />

HAUPTBRANCHEN<br />

Durethan ® ist durch sein Eigenschaftsprofil besonders für Anwendungen<br />

in der Automobil- und Elektro-/Elektronikindustrie sowie im<br />

Bauwesen geeignet.<br />

Pocan ® wird hauptsächlich in der Elektro-/Elektronikindustrie eingesetzt,<br />

aber auch in der Automobilindustrie, der Medizin, Sport und Freizeit<br />

findet man Anwendungen aus diesem vielseitigen Werkstoff.<br />

3

2. AUSWAHL VON MASCHINE UND PERIPHERIE<br />

2.1 Bestimmung der Zuhaltekraft<br />

Allgemeine Formel:<br />

Zuhaltekraft > WZ-Auftreibkraft in kN =<br />

projizierte Fläche in cm2 x mittl. WZ-Innendruck (Auftreibdruck) in bar<br />

100<br />

Die tatsächlich notwendige Zuhaltekraft hängt hauptsächlich von den<br />

beiden in der Formel vorkommenden Größen ab. Darüber hinaus wird<br />

diese Zuhaltekraft auch noch von anderen Faktoren wie z. B. der<br />

Steifigkeit von Maschine und Werkzeug, der Formteilgestaltung, von<br />

der zulässigen Atmung, den Verarbeitungsparametern und von der<br />

Formmasse selbst beeinflusst.<br />

■ Projizierte Fläche = Summe aller auf die Ebene der Aufspannplatten<br />

projizierten, druckbeaufschlagten Auftriebsflächen,<br />

Beispiel: kegelstumpfförmige Scheibe.<br />

Abb. 1: Projizierte Fläche eines Formteils (schematisch)<br />

D<br />

Mittlerer Werkzeuginnendruck (Auftreibdruck):<br />

Der Druck im Werkzeug ist nicht an allen Stellen gleich: Anschnittnah<br />

treten viel höhere Drücke auf als anschnittfern.<br />

Beim Berechnen der Zuhaltekraft wird deshalb mit dem mittleren<br />

Werkzeuginnendruck gerechnet. Dieser kann mit Hilfe von<br />

Füllsimulationen abgeschätzt werden: Bei der Auslegung von<br />

Werkzeugen für Durethan und Pocan wird häufig ein maximaler<br />

Fülldruck (ohne Angußsystem) von 650 bar zugrunde gelegt. Beim<br />

Erreichen der vollen Füllung der Kavität liegen dann 650 bar am<br />

Anschnitt und annähernd 1 bar am Fließwegende an. Der mittlere<br />

Werkzeuginnendruck wäre in diesem Beispiel bei linearem<br />

Druckverlauf 650 : 2 = 375 bar.<br />

Dieser Wert muss für die Praxis jedoch meist noch deutlich erhöht<br />

werden, um z. B. der Teilegeometrie und möglichen Druckspitzen<br />

beim Umschalten von Spritzdruck auf Nachdruck gerecht zu werden.<br />

Im Extremfall kann es sogar notwendig sein, fast den gesamten<br />

Spritzdruck zu kompensieren. Häufig wird jedoch mit Werten von 250<br />

bis 700 bar gerechnet.<br />

Beispiel:<br />

Abb. 2: Beispiel für den Druckverlauf in einem Plattenwerkzeug<br />

5

2.2 Schneckengeometrie<br />

Bei der Verarbeitung der <strong>LANXESS</strong> Thermoplaste haben sich Dreizonenschnecken<br />

mit einem L : D-Verhältnis von 18 : 1 bis 22 : 1 und<br />

einem Gangtiefenverhältnis von 2 : 1 bis 2,5 : 1 bewährt.<br />

Dosierweg max. 4D<br />

Meteringzone<br />

20 %<br />

Kompressionszone<br />

20 % Einzugszone 60<br />

Schneckenlänge<br />

Abb. 3: Dreizonenschnecke<br />

Gangtiefe H<br />

16<br />

mm<br />

12<br />

10<br />

8<br />

6<br />

4<br />

2<br />

Einzugszone<br />

n<br />

für amorphe<br />

Thermoplaste<br />

*<br />

für teilkristalline<br />

Thermoplaste<br />

Kompressionszon<br />

e<br />

0<br />

0 20 40 60 80 100 120 mm 160<br />

Schneckendurchmesser D<br />

**<br />

2,0 : 1 2,1: 1 2,2 : 1 2,3 : 1 2,3 : 1 2,4 : 1 2,5 : 1 2,5 : 1<br />

gleichbleibende<br />

Gangtiefen<br />

H~D 0,7<br />

Meteringzone<br />

* 1,9 : 1 2,0: 1 2,1:1 2,1: 1<br />

Abb. 4: Zusammenhang zwischen Schneckendurchmesser,<br />

Gangtiefen und Gangtiefenverhältnissen für Standard-<br />

Dreizonenschnecken<br />

Bei Durethan ® und Pocan ® ist für Schneckendurchmesser > 80 mm<br />

eine verringerte Einzugszonengangtiefe vorteilhaft.<br />

2.3 Bestimmung von Schneckendurchmesser,<br />

Schussgewicht und Dosierweg<br />

Es hat sich als zweckmäßig erwiesen, das Schussgewicht und den<br />

Schneckendurchmesser so aufeinander abzustimmen, dass der<br />

Dosierweg zwischen 1 x D und 3 x D liegt (D = Durchmesser).<br />

Bei Unter- und Überschreitung dieses Bereichs muss mit<br />

Qualitätseinbußen, wie z. B. Molekulargewichtsabbau infolge zu langer<br />

Verweilzeit oder Oberflächenstörungen an den Formteilen durch<br />

mitgeschleppte Luft, gerechnet werden.<br />

1D 2D 3D 4D<br />

4D<br />

1D bis 3D optimaler Bereich<br />

3D bis 4D in Ausnahmefällen möglich<br />

< 1D und > 4D nicht empfehlenswert<br />

Abb. 5: Nutzbare und mögliche Dosierwege bei<br />

Spritzgießschnecken<br />

Schnecke<br />

Das folgende Diagramm zeigt den Zusammenhang zwischen<br />

Schussgewicht und sinnvollem Schneckendurchmesser:<br />

7

Dosiervolumen [cm 3 ]<br />

10000<br />

1000<br />

100<br />

10<br />

Durethan BC 30<br />

Durethan BKV 30<br />

Durethan BKV 60<br />

1<br />

1<br />

1 10 100 1000 10000 100000 10 100 1000<br />

Formteilgewicht [g] Schneckendurchmesser [mm]<br />

Abb. 6a: Zusammenhang zwischen Schneckendurchmesser, Dosiervolumen<br />

und Teilegewicht beim Spritzgießen von Durethan<br />

Das Nomogramm (Abbildung 6a & 6b) stellt den Zusammenhang zwischen<br />

Schneckendurchmesser, Dosiervolumen und Teilegewicht bei der<br />

Verarbeitung von Thermoplasten auf Spritzgießmaschinen dar.<br />

Es kann sowohl für die Auslegung des Schneckendurchmessers<br />

(Maschinengröße) anhand eines bekannten Teilegewichts, als auch zur<br />

Abschätzung des minimalen oder maximalen Formteilgewichtes bei vorgegebenem<br />

Schneckendurchmesser verwendet werden. Dabei wird die Verwendung<br />

einer Dreizonen-Schnecken (L : D-Verhältnis von 18 : 1 bis 22 : 1)<br />

und ein optimaler Dosierhub im Bereich von 1D bis 3D vorausgesetzt.<br />

3D<br />

1D<br />

optimaler Dosierbereich<br />

10000<br />

1000<br />

Am Beispiel eines Formteils aus PA 6 GF 30 (hier Durethan BKV 30) mit<br />

500 g Gewicht incl. Anguss ist zu erkennen, dass minimal ein<br />

Schneckendurchmesser von 57 mm (Dosierweg maximal 3D) und maximal<br />

ein Schneckendurchmesser von 82 mm (Dosierweg minimal 1D) genutzt<br />

werden sollte. Umgekehrt lässt sich für eine Schnecke von z. B. 25 mm<br />

Durchmesser für ein unverstärktes PBT (hier Pocan S 1506 – Abb. 6b) ein<br />

minimales Teilegewicht von etwa 12 g (Dosierweg minimal 1D) und max.<br />

etwa 38 g (Dosierweg maximal 3D) ermitteln.<br />

Die Dosiervolumina hängen von der Schmelzedichte der Kunststoffe ab. Mit<br />

zunehmender Dichte verringern sich die erforderlichen Schneckendurchmesser.<br />

100<br />

10<br />

Dosiervolumen [cm 3 ]<br />

9

Dosiervolumen [cm 3 ]<br />

10000<br />

1000<br />

100<br />

10<br />

Pocan S 1506<br />

Pocan T 7391<br />

Pocan B 3225<br />

optimaler Dosierbereich<br />

1<br />

25 mm<br />

1<br />

1 10 100 1000 10000 100000 10 100 1000<br />

Formteilgewicht [g] Schneckendurchmesser [mm]<br />

Abb. 6b: Zusammenhang zwischen Schneckendurchmesser, Dosiervolumen<br />

und Teilegewicht beim Spritzgießen von Pocan<br />

(Erläuterungen siehe vorherige Seite)<br />

3D<br />

1D<br />

10000<br />

1000<br />

100<br />

10<br />

Dosiervolumen [cm 3 ]<br />

11

2.4 Düsen<br />

Die Verarbeitung sollte möglichst mit offenen Düsen erfolgen.<br />

Verschlussdüsen finden bei leichtfließenden Materialien auch<br />

Anwendung; mit ihnen können jedoch – je nach Bauart – eher Probleme<br />

wie Materialzersetzung, Stippen, Funktionsstörungen usw. auftreten<br />

(siehe auch nachfolgende Stichpunkte).<br />

■ Federbelastete Nadelsysteme verursachen einen höheren Spritzdruckbedarf<br />

und kurzzeitig hohe Materialscherung. Beidseitig<br />

hydraulisch oder pneumatisch betätigte Systeme wie auch die<br />

mechanisch gesteuerten Schiebeverschlussdüsen haben diesen<br />

Nachteil nicht.<br />

■ Bei allen Nadel- und Schiebeverschlusssystemen hängt die praktische<br />

Bewährung stark von einer strömungsgünstigen Gestaltung<br />

des Schmelzekanals ab (keine toten Ecken, Stromaufteilungen).<br />

■ Bei allen Verschlusssystemen sollten bewegliche Betätigungselemente<br />

»mit Spiel« so eingepasst werden, dass eine »Schmelzeschmierung«<br />

entsteht und ein geringer, gewollter Leckagestrom<br />

nach außen abgeführt werden kann.<br />

Bei allen Düsen ist auf eine gute Anpassung zwischen Düsen- und<br />

Angussbohrungsdurchmesser zu achten.<br />

Richtwerte:<br />

Düsenbohrung = Angussbohrung minus 0,5 bis minus 1,0 mm<br />

2.5 Verschleißschutz<br />

Wie bei allen Arbeitsmaschinen kommt es auch bei der Verarbeitung<br />

von Thermoplasten zu Verschleiß an der Plastifiziereinheit. Man<br />

unterscheidet grundsätzlich zwischen Abrasion und Korrosion. Diese<br />

können einzeln, aber auch gemeinsam auftreten.<br />

Verschleißvorgänge an Bauteilen werden häufig erst in einem späten<br />

Stadium durch Funktionsstörungen erkannt. Sie wirken sich an den<br />

Formteilen aber oft schon viel früher in Form von Oberflächenverfärbung<br />

oder ähnlichen Fehlern aus. Manchmal sind diese<br />

Störstellen im Formteilinneren zu finden, oberflächig also noch nicht<br />

sichtbar.<br />

Hohe Kosten entstehen nicht nur durch verschlissene, funktionsuntüchtige<br />

Maschinenelemente wie Schnecken, Zylinder und<br />

Rückstromsperren, sondern auch durch Ausschussproduktion und<br />

verminderte Nutzungsgrade der Maschinen wegen Stillstand- und<br />

Reparaturzeiten.<br />

Es empfiehlt sich daher bei der Verarbeitung von Durethan ® und<br />

Pocan ® , in verschleiß- und korrosionsgeschützte Aggregate zu<br />

investieren. Für die Auswahl der Stahlqualität und der Oberflächenbehandlungsmethode<br />

kann es hierbei entscheidend sein, welcher der<br />

beiden Verschleißmechanismen überwiegt. Abrasionsgeschütze<br />

Maschinen sind insbesondere für glasfaserverstärkte und mineralgefüllte<br />

Kunststoffe sinnvoll, während sich ein Korrosionsschutz vor<br />

allem bei Produkten mit halogenhaltigen Flammschutzmitteln bezahlt<br />

macht.<br />

2.6 Dichtflächen:<br />

Düse, Düsenkopf und Rückstromsperre<br />

Häufige Ursache für Qualitätsprobleme sind fehlerhafte Dichtflächen<br />

in der Plastifiziereinheit. Eindringende Schmelze wird in Spalten<br />

geschädigt (»tote« Ecken, Verweilzeit und Temperatur), von nachfolgender<br />

Schmelze wieder mitgerissen und kann dann an Formteilen<br />

dunkle Streifen, Wolken oder Stippen hervorrufen.<br />

■ Dichtflächen sollten beim Zusammenbau der Plastifiziereinheit<br />

mittels Tuschierpaste (möglichst dünner Auftrag) auf flächige<br />

Anlage geprüft werden.<br />

■ Man beachte die meist detaillierten Anweisungen der Maschinenhersteller<br />

für den korrekten Zusammenbau der einzelnen Teile wie<br />

Zylinderkopf und Düse.<br />

Abb. 7: Fehlerhafte Dichtfläche<br />

an der Schneckenstirnseite<br />

mit verkrackter<br />

Schmelze bis zum<br />

Gewindesackloch<br />

▼<br />

Abb. 8: Formteil mit starken<br />

Verfärbungen durch<br />

vercrackte Schmelze<br />

13

2.7 Temperiergerät<br />

Die Temperierung des Werkzeuges hat entscheidenden Einfluss auf<br />

die Qualität der Spritzgussteile. Besonders Eigenschaften wie<br />

Eigenspannungen, Verzug, Maßtoleranzen, Gewicht sowie Oberflächenbeschaffenheit<br />

sind stark über die Werkzeugtemperierung<br />

beeinflussbar. Auch die Kühlzeit wird ganz wesentlich von der<br />

Werkzeugwandtemperatur bestimmt.<br />

Die Einhaltung von Produktionsvorgaben, besonders von Maßtoleranzen,<br />

ist an eine definierte Werkzeugtemperatur gebunden. Die hierfür<br />

eingesetzten Temperiergeräte können Höhe und Konstanz der<br />

Werkzeugtemperatur meist nur begrenzt sichern. Zunächst wird die<br />

Formnestoberfläche bei jedem Einspritzvorgang durch den Kontakt<br />

mit der Schmelze um 5 bis 15 °C erwärmt.<br />

Der Temperaturanstieg wird bis zum nächsten Einspritzvorgang durch<br />

Wärmeabfuhr zurückgehen. Bei stetiger Zyklusfolge ergibt sich so eine<br />

periodische Temperaturschwankung (so genannter Sägezahnverlauf).<br />

Vor allem beim Anfahren der Produktion wird aber die Temperatur des<br />

Werkzeugs über eine gewisse Zeit ansteigen, bis sich zwischen<br />

Wärmezuführung und -abführung ein Gleichgewichtszustand eingestellt<br />

hat. Er wird überlagert von der - gelegentlich erheblichen -<br />

Regelschwankung des Temperiergeräts und von Wärmeverlusten.<br />

Die Werkzeugtemperatur kann also erheblich - nach oben und nach<br />

unten - von den am Temperiergerät eingestellten Werten abweichen.<br />

Es empfiehlt sich daher, die tatsächlichen Werkzeugtemperaturen<br />

durch eigene Messungen festzustellen und die Regelung entsprechend<br />

zu korrigieren.<br />

Temperatur<br />

120<br />

100<br />

C Werkzeugwandtemperatur<br />

90<br />

80<br />

70<br />

Temperatur<br />

im Vorlauf<br />

60<br />

6 8 10 12 14 16<br />

Zeit t<br />

18 20 min 24<br />

Abb. 9: Beispiel für einen Temperaturverlauf<br />

Die Gleichgewichtstemperatur und die Zeit bis zum Erreichen des<br />

thermischen Gleichgewichts hängen vom Mengendurchsatz des<br />

Temperiermittels bzw. dem Fließwiderstand ab. Letzterer wird von der<br />

Anzahl der Temperierkanäle und Umlenkungen im Werkzeug bestimmt<br />

(Hintereinanderschaltung mehrerer Temperierkreise).<br />

Andererseits wird häufig der für einen genügenden Mengendurchsatz<br />

des Temperiermittels (10 bis 15 l/min) erforderliche Druck von der<br />

Pumpe des Temperiergerätes nicht aufgebracht. Oder die maximale<br />

Druckhöhe wird durch ein Druckbegrenzungsventil sehr niedrig vorgegeben.<br />

Die Folge ist eine »Schleichströmung« und damit ungenügender<br />

Wärmeaustausch im Werkzeug. Ein Hinweis auf zu geringe Durchflussmenge<br />

ist die Temperaturdifferenz zwischen Vor- und Rücklauf<br />

des Temperiergerätes: Sie sollte kleiner als 4 °C sein.<br />

Druckverlust p [bar]<br />

6-<br />

4-<br />

2-<br />

6-<br />

4-<br />

2-<br />

Kanal: 6 mm <br />

18 15<br />

Kanal: 12 mm <br />

28<br />

10<br />

Abb. 10: Druckverluste in Temperierbohrungen<br />

unterschiedlicher Durchmesser<br />

5<br />

8<br />

Durchflussmenge<br />

[l/min]<br />

25<br />

2 4 6<br />

Temperierkanäle [m]<br />

20<br />

15<br />

10<br />

15

Eine wesentliche Voraussetzung für zügiges Erreichen und sichere<br />

Beherrschung der Werkzeugtemperatur ist eine ausreichende Heizund<br />

Kühlleistung der eingesetzten Temperiergeräte. Im folgenden<br />

Diagramm sind Anhaltswerte für eine von Werkzeuggröße und -temperatur<br />

abhängige Heizleistung vorgegeben.<br />

{<br />

Abb. 11: Erforderliche Heizleistung, abhängig von der Werkzeuggröße<br />

für verschiedene Temperaturen<br />

3. VERARBEITUNG<br />

3.1 Trocknung<br />

Die meisten Kunststoffgranulate nehmen beim Lagern langsam<br />

Feuchtigkeit aus der Luft auf. Beim Spritzgießen kann diese<br />

Feuchtigkeit zu Problemen führen - selbst in geringen Mengen. Bei<br />

Polyamid 6 bilden sich dann z. B. sichtbare Oberflächenstörungen in<br />

Form von Schlieren (Wasserdampf). Bei PBT wird vorhandenes<br />

Wasser zunächst verbraucht und führt dabei zur Spaltung der<br />

Polymerketten. Die Folge davon sind optisch zwar einwandfreie, aber<br />

spröde Bauteile. Sofern die Granulate nicht feuchtigkeitsdicht gelagert<br />

worden sind, müssen Durethan ® und Pocan ® daher vor der<br />

Verarbeitung getrocknet werden.<br />

Insbesondere bei Durethan ® darf die Trocknung aber nicht übertrieben<br />

werden, da sich sonst die Farbe verändern und die Fließfähigkeit<br />

deutlich verschlechtern kann (Abb. 12). Wir empfehlen daher, eine<br />

Trocknungstemperatur von 80 °C nicht zu überschreiten und<br />

Trockenlufttrockner zu verwenden. Frischluft- und Umlufttrockner sind<br />

bei 80 °C für Polyamid unserer Erfahrung nach ungeeignet - sie können<br />

im Extremfall sogar dazu führen, dass das Granulat nach der<br />

Trocknung feuchter ist als zuvor. Zum Abschätzen der nötigen<br />

Trocknungszeit ist es hilfreich, die Ausgangsfeuchte zu kennen. Sie<br />

kann z. B. mit Hilfe der Karl Fischer-Titration gemessen werden. In der<br />

Praxis können aber auch Feuchtigkeitswaagen trotz ihrer meist geringeren<br />

Präzision gute Dienste leisten.<br />

Oben aufgeführte Angaben beziehen sich auf Gebinde, die bei<br />

Raumtemperatur gelagert werden. Ebenfalls vorausgesetzt wird eine<br />

einwandfreie Funktion der Geräte sowie die Einhaltung der empfohlenen<br />

Temperatur.<br />

Getrocknete Granulate sollten möglichst schnell noch heiß verarbeitet,<br />

und die Maschinentrichter mit Deckeln verschlossen werden.<br />

Angebrochene Gebinde sind möglichst dicht verschlossen zu halten<br />

und baldmöglichst zu verbrauchen. Insbesondere bei Durethan ® kann<br />

sich ansonsten die notwendige Trocknungszeit stark verlängern.<br />

Beim Verarbeiten von Granulat aus feuchtigkeitsdichter Verpackung<br />

kann meist auf eine Trocknung verzichtet werden. Die Gebinde müssen<br />

vor dem Öffnen aber ausreichend Zeit haben, um die<br />

Umgebungstemperatur anzunehmen. Andernfalls kann sich<br />

Kondenswasser bilden, das erst wieder durch Trocknung entfernt<br />

werden muss.<br />

Spritzdruck [bar]<br />

Temperatur<br />

Trocknung<br />

Zeit (Stunden) Restfeuchte<br />

°C<br />

Umluft<br />

Frischluft Trockenluft %<br />

Durethan ® 80 2 bis 61) 0,03 bis 0,12<br />

Pocan ® nicht geeignet<br />

120 4 bis 8 2 bis 3 1 bis 4 0 bis 0,02<br />

1) abhängig von der Ausgangsfeuchtigkeit<br />

Tabelle 1: Empfohlene Trocknungsbedingungen und<br />

Verarbeitungsfeuchtigkeiten (Spritzgießen)<br />

1200<br />

1150<br />

1100<br />

1050<br />

1000<br />

950<br />

900<br />

850<br />

800<br />

Messwerte<br />

logarithmische Interpolation<br />

0,0 0,1 0,2 0,3 0,4 0,5 0,6<br />

Wassergehalt [%]<br />

Abb. 12: Abhängigkeit des Spritzdruckes vom Wassergehalt des<br />

Granulats (am Beispiel von Durethan BKV 30)<br />

17

3.2 Werkzeug- und Schmelzetemperatur, Verweilzeit<br />

Die in folgender Tabelle angegebenen Bereiche für Werkzeug- und<br />

Schmelzetemperatur gelten für Spritzgieß-Standardprodukte ohne<br />

Flammschutz und können deshalb nur Anhaltswerte sein. Bei einigen<br />

Produkten sind deutlich abweichende Einstellungen von den angegebenen<br />

Temperaturen erforderlich - bitte konsultieren Sie unsere<br />

Datenblätter und Ihren <strong>LANXESS</strong> Ansprechpartner.<br />

Die thermische Belastung der Schmelze sollte so gering wie möglich<br />

gehalten werden, um unerwünschte Effekte, wie z. B. Eigenschaftsveränderungen<br />

des Kunststoffs, Abspalten von Zersetzungsprodukten,<br />

Zusetzen von Entlüftungen oder Werkzeugkorrosion zu<br />

minimieren. Hohe Schmelzetemperaturen und lange Verweilzeiten,<br />

z. B. durch eine für das Schussgewicht zu große Maschine oder<br />

durch lange Zykluszeiten müssen deshalb vermieden werden.<br />

Bei längeren Produktionsunterbrechungen sollte die Schnecke aus<br />

dem gleichen Grund nach vorne gefahren und die Zylindertemperatur<br />

abgesenkt bzw. die Heizung ganz abgeschaltet werden.<br />

Bei besonders temperaturempfindlichen Produkten ist es empfehlenswert,<br />

zuvor sowohl den Zylinder, als ggf. auch den Heißkanal mit<br />

einem Standardprodukt zu spülen. Nach der Unterbrechung sollte in<br />

jedem Fall mit frischem Granulat gespült werden.<br />

Werkzeugtemperatur Schmelzetemperatur<br />

°C<br />

°C<br />

Durethan ® PA 66 unv. 80 bis 100 275 bis 295<br />

Durethan ® PA 66 GF 80 bis 120 280 bis 300<br />

Durethan ® PA 6 unv. 80 bis 100 260 bis 280<br />

Durethan ® PA 6 GF 80 bis 120 270 bis 290<br />

Pocan ® PBT; PBT-GF 80 bis 100 250 bis 270<br />

Pocan ® PET; PET-GF 100 bis 130 260 bis 280<br />

Tabelle 2: Empfohlene Werkzeug- und Schmelzetemperaturen<br />

Auch bei korrekter Verarbeitung kann es zum Freisetzen von flüchtigen<br />

Bestandteilen und Zersetzungsprodukten kommen. Um<br />

Gesundheit und Wohlbefinden der Maschinenbediener nicht zu beeinträchtigen,<br />

ist deshalb die Einhaltung der im Sicherheitsdatenblatt<br />

angegebenen Arbeitsplatzgrenzwerte durch ausreichende<br />

Absaugung und Belüftung am Arbeitsplatz zu gewährleisten.<br />

3.3 Schneckendrehzahl; Staudruck<br />

Die Granulate im Zylinder werden durch die Drehung der Schnecke<br />

nach vorne gefördert, reiben dabei an der heißen Zylinderwand und<br />

schmelzen auf. Die Schneckendrehzahl darf bei diesem Vorgang nicht<br />

zu hoch sein, da es sonst zu einer Überhitzung der Schmelze und<br />

einer Schädigung des Kunststoffs kommt. Flammgeschütze und<br />

andere thermisch sensible Typen sollten mit möglichst niedriger<br />

Schneckenumfangsgeschwindigkeit (v u) in einem Bereich von 0,05<br />

bis 0,2 m/s verarbeitet werden. Bei Standardprodukten empfiehlt sich<br />

ein Bereich von 0,05 bis 0,3 m/s. Leichtfließende EF- und XF-Typen<br />

ohne Flammschutz können zur Optimierung der Zykluszeit häufig mit<br />

Schneckendrehzahlen verarbeitet werden, die über 0,3 m/s hinausgehen.<br />

Schneckendrehzahl n<br />

320<br />

min –1<br />

240<br />

200<br />

160<br />

120<br />

80<br />

40<br />

0<br />

n S =<br />

0 20 40 60 80 100 120 mm 160<br />

Schneckendurchmesser D<br />

Abb. 13: Abhängigkeit zwischen Schneckendrehzahl und<br />

Schneckendurchmesser<br />

v u<br />

D •<br />

D in mm; v u in m/s<br />

• 60000 [min –1 ]<br />

= vu = 0,3 m/s<br />

= vu = 0,2 m/s<br />

= vu = 0,05 m/s<br />

Staudrücke zur Unterstützung einer gleichmäßigen Aufschmelzung<br />

betragen üblicherweise 100 ± 50 bar (Hydraulikdruck meist 5 bis 15 bar).<br />

Faustregeln:<br />

■ Zur Verbesserung der Schmelzehomogenität:<br />

Staudruck erhöhen.<br />

■ Ungleichmäßiger Rücklauf (Korkenziehereffekt):<br />

Staudruck erhöhen.<br />

■ Zeitweiliger Stillstand der Förderung:<br />

Staudruck verringern.<br />

■ Dosierzeit zu lang:<br />

Staudruck verringern.<br />

19

3.4 Einspritz- und Nachdruckphase<br />

Der bei der Verarbeitung benötigte Einspritz- und Nachdruck sowie<br />

die Einspritzgeschwindigkeit sind material- und artikelabhängig.<br />

Spritz- und Nachdruck werden als Hydraulikdrücke eingestellt. Letztere<br />

müssen so hoch gewählt werden, dass der zum Füllen des<br />

Werkzeuges und zur Vermeidung von Einfallstellen erforderliche<br />

Werkzeuginnendruck erreicht wird. Sie können für ein bestimmtes<br />

Werkzeug je nach Einspritzgeschwindigkeit, Schmelzetemperatur und<br />

Düsengeometrie sehr unterschiedlich sein.<br />

Die Einspritzgeschwindigkeit wird der Teilgröße und -gestalt angepasst<br />

und sollte im Allgemeinen hoch sein. Durch ausreichende Höhe des<br />

Einspritzdruckes muss gewährleistet sein, dass die Einspritzgeschwindigkeit<br />

während des ganzen Einspritzvorgangs nicht unter den/die<br />

gewählten Sollwert/e abfällt. Geschwindigkeitsabfall am Ende des<br />

Einspritzens deutet auf zu niedrigen Einspritzdruck oder zu hohe<br />

Sollgeschwindigkeit hin.<br />

Zur Vermeidung von Oberflächenfehlern in Anschnittnähe (matter<br />

Fleck, kalter Pfropfen, Delamination) kann ein starkes Absenken der<br />

Geschwindigkeit zu Beginn des Einspritzvorgangs günstig sein<br />

(Abstufung). Durch ein Geschwindigkeitsprofil über den gesamten<br />

Schneckenweg kann eine gleichbleibende Fließfrontgeschwindigkeit<br />

erzielt werden (Optimierung des Füllvorgangs). Häufig helfen empirisch<br />

ermittelte Geschwindigkeitsprofile, fließtechnische Probleme zu<br />

lösen (Lufteinschlüsse, Bindenähte, Blasen, Nasen, Schlieren,<br />

Dieseleffekt).<br />

Eine Geschwindigkeitsreduzierung unmittelbar vor dem Umschalten<br />

auf Nachdruck kann den Druckverlauf nivellieren und hilft, ein<br />

Zurückströmen von Schmelze zu vermeiden.<br />

Der zur kompletten Füllung notwendige Werkzeuginnendruck, der so<br />

genannte »Fülldruck«, ist ein Maß für die Viskosität der Schmelze (vorausgesetzt,<br />

die zugehörige Füllzeit ist konstant gehalten worden); er<br />

kann für Prozesskontrollmaßnahmen genutzt werden.<br />

Wichtig ist auch der richtig eingestellte Zeitpunkt der Umschaltung<br />

auf Nachdruck, um Überspritzung zu vermeiden.<br />

Der Nachdruck dient zum Volumenschwindungsausgleich während<br />

der Abkühlphase im Werkzeug. Seine Höhe richtet sich nach den<br />

Qualitätsanforderungen an das Formteil, wie z. B. Maßhaltigkeit,<br />

Spannungsarmut oder Oberflächenbeschaffenheit (Einfall, Abformung);<br />

er wird im Allgemeinen so niedrig wie möglich eingestellt.<br />

Der Nachdruck soll so lange aufrechterhalten werden, bis das Anschnittsystem<br />

»eingefroren« ist (Vermeidung von Schmelzerückfluss<br />

bei Druckentspannung). Die entsprechende Mindestnachdruckzeit –<br />

auch Siegelzeit genannt – kann durch Formteilgewichtskontrolle<br />

(Abb. 15) oder aus der Charakteristik der Werkzeuginnendruckkurve<br />

(Abb. 16) ermittelt werden.<br />

Werkzeuginnendruck<br />

Einspritzphase<br />

angussfern<br />

t U= Umschaltpunkt<br />

Nachdruckphase<br />

Zeit<br />

Abb. 14: Werkzeuginnendruckverlauf für teilkristalline Thermoplaste<br />

Die Formteileigenschaften beim Spritzgießen werden entscheidend<br />

durch die Prozessführung bestimmt.<br />

In der Einspritzphase werden beeinflusst:<br />

■ mechanische Eigenschaften<br />

■ Oberflächenqualität<br />

■ Sichtbarkeit von Bindenähten<br />

■ Verzug<br />

■ Vollständigkeit der Ausformung<br />

■ Gratbildung<br />

In der Nachdruckphase werden beeinflusst:<br />

■ Gewicht<br />

■ Maßhaltigkeit<br />

■ Schwindung<br />

■ Lunker<br />

■ Einfallstellen<br />

■ Entformungsverhalten<br />

■ Bindenahtfestigkeit<br />

■ Formtreue (Verzug)<br />

angussnah<br />

21

Formteilgewicht<br />

Nachdruckzeit t ND<br />

Formteilgewicht konstant<br />

Mindest-Nachdruckzeit t<br />

Abb. 15: Bestimmung der Nachdruckzeit aus der Gewichtszunahme<br />

t ND1<br />

t ND2<br />

t ND3<br />

Nachdruckzeit t ND<br />

kein Druckeinbruch<br />

= Mindest-<br />

Nachdruckzeit t ND min<br />

(Siegelzeit)<br />

Abb. 16: Bestimmung der Nachdruckzeit aus dem Werkzeuginnendruckverlauf<br />

3.5 Kühlzeit<br />

In den folgenden Diagrammen wird die berechnete Kühlzeit von<br />

Spritzgussteilen (am Beispiel von Platten) in Abhängigkeit von<br />

■ Materialtyp<br />

■ Wanddicke<br />

■ Werkzeugtemperatur (W)<br />

■ Massetemperatur (M)<br />

dargestellt. Die wesentlichen kühlbestimmenden Einflüsse sind die<br />

Wanddicke und die Werkzeugtemperatur. Der Einfluss der Massetemperatur<br />

auf die Kühlzeit ist gering.<br />

Anmerkung: Die Kühlzeit wird hier als Zeit vom Beginn des Nachdrucks<br />

bis zum Entformen verstanden.<br />

Abb. 17: Kühlzeit-Wanddicken-Diagramme für Durethan ®<br />

23

Abb. 18: Kühlzeit-Wanddicken-Diagramme für Pocan ®<br />

1<br />

3.6 Reinigung der Plastifiziereinheit<br />

Um Zeit- und Materialverlust zu vermeiden, sollte bei Materialwechseln<br />

möglichst von hellen Farbtönen zu dunklen und von niedrigen<br />

Viskositäten zu hohen umgestellt werden. Zum Reinigen kann der<br />

Plastifizierzylinder mit geeigneten hochviskosen Formmassen gespült<br />

werden (PE, PP, PMMA, SAN, PS).<br />

■ Bei hartnäckigen Verschmutzungen (z. B. anhaftenden Grenzschichten)<br />

Aggregat mit Zylinderreinigungsmittel vorreinigen.<br />

Ggf. zusätzlich mit hochviskosem PE oder PP spülen.<br />

■ Einheit ggf. zerlegen und Bauteile in noch heißem Zustand mit<br />

Stahlbürste reinigen sowie mit Lappen und Polierpaste nachpolieren<br />

(Sicherheitsdatenblatt beachten!).<br />

Kein Schleifpapier verwenden! Nicht mit Glas- oder Stahlkugeln<br />

strahlen!<br />

■ Alternativ können demontierte Bauteile auch in Aluminiumoxid-<br />

Wirbelbädern, Ölbädern und geeigneten Lösungsmittelbädern<br />

(teilweise mit Ultraschallunterstützung) gereinigt werden.<br />

Dabei Sicherheitsdatenblätter und Vorschriften zur Entsorgung<br />

beachten.<br />

3.7 Mahlgutverarbeitung<br />

Formteile aus Durethan ® (PA 6, PA 66, Co-Polyamide) und Pocan ® (PBT,<br />

PET und PBT-Blends) können unter Einhaltung der empfohlenen<br />

Trocknungs- und Verarbeitungsbedingungen zerkleinert und wieder aufgeschmolzen<br />

werden. Dabei kann es jedoch zu Schädigungen des<br />

Polymeren und der Zusatzstoffe kommen, die sich negativ auf die<br />

Eigenschaften der Fertigteile auswirken. Dieser Effekt kann verringert<br />

werden, indem Recyclingware mit Primärware des gleichen Typs gemischt<br />

wird. Das zulässige Verhältnis muss für jede Anwendung individuell geprüft<br />

werden. Hierbei müssen auch externe Anforderungen berücksichtigt<br />

werden, die z. B. von Prüforganisationen für Elektrogeräte vorgeschrieben<br />

werden.<br />

Was ist bei der Verarbeitung zu beachten?<br />

■ Ausschussteile und Angüsse möglichst sortenrein sammeln, mahlen<br />

und trocknen.<br />

■ Verschmutzungen mit Öl, anderen Kunststoffen, Dreck, etc. vermeiden.<br />

■ Feinanteile (Staub) nach dem Shreddern möglichst entfernen.<br />

■ Granulatkorngröße des Mahlguts sollte in etwa derjenigen der<br />

Neuware entsprechen.<br />

■ Gleichmäßige Vermischung von Mahlgut und Neuware ist sicher zu<br />

stellen.<br />

■ Schmelzekuchen und Formteile mit Überhitzungserscheinungen<br />

möglichst nicht verwenden (thermischer Abbau).<br />

■ Möglichst keine Formteile mit Feuchtigkeitsschlieren verwenden.<br />

Wir empfehlen, im Einzelfall den zulässigen Mahlgutanteil durch geeignete<br />

Prüfungen (z. B. Viskositätsabfall, mechanische Eigenschaften) zu<br />

ermitteln. Hilfestellungen zu diesem Themenbereich erhalten Sie durch<br />

den für Sie zuständigen <strong>LANXESS</strong> Kundenbetreuer oder wenden Sie sich<br />

einfach per Mail an durethan-pocan@lanxess.com<br />

25

3.8 Einfärben mit Masterbatch<br />

Wie viele andere Thermoplaste können auch Durethan ® und Pocan ® mit<br />

Masterbatchen eingefärbt werden.<br />

Vorteile:<br />

■ Flexibilität bei der Kolorierung kleiner Serien<br />

■ Kosteneinsparung im Einkauf und bei der Lagerhaltung<br />

Nachteile:<br />

■ Schwankungen des Naturtons können unter Umständen nicht ausgeglichen<br />

werden.<br />

■ Farbinhomogenitäten können an den Fertigteilen auftreten.<br />

■ Produkteigenschaften können ungünstig beeinflusst werden<br />

■ UL-Konformität erlischt<br />

■ Haftung bei Reklamationsfällen kann strittig werden<br />

■ Dosiergeräte und evtl. zusätzliche Trocknungskapazitäten werden<br />

gebraucht<br />

Die Schmelzviskositäten von Masterbatch und einzufärbendem Kunststoff<br />

sollten möglichst ähnlich sein. Als Basismaterial des Masterbatches sollte<br />

immer das Polymer des einzufärbenden Kunststoffs verwendet werden.<br />

Andernfalls können Probleme auftreten, wie z. B. Entmischungen<br />

(Schlieren, Delaminationen), mangelnde Haftung von Tinten oder<br />

Dichtmassen, Abfall der Schlagzähigkeit oder auch unerwünschte<br />

Langzeiteffekte, wie z. B. stärkere Vergilbungsneigung in der Wärme oder<br />

schlechte Witterungsstabilität.<br />

Bei schlechter Homogenisierung kann evtl. mit Statikmischern eine<br />

Verbesserung erzielt werden. Zeit und Materialverbrauch beim Farbwechsel<br />

sowie eine mögliche Beeinflussung der Produkteigenschaften<br />

sollten in diesem Fall aber besonders intensiv überprüft werden.<br />

4. MASSNAHMEN ZUR BESEITIGUNG VON<br />

SPRITZGIESSFEHLERN<br />

Inhaltsverzeichnis Seite<br />

Verunreinigung des Granulats 28<br />

Verunreinigung des Regenerats 28<br />

Feuchtigkeitsschlieren 29<br />

Silberschlieren 29<br />

Schlieren 29<br />

Verbrennungsschlieren 30<br />

Abschieferungen oder Delaminierungen 31<br />

Grauschlieren 31<br />

Wolkenbildung 32<br />

Dunkle, meist schwarz erscheinende Stippen 32<br />

Matter Fleck 33<br />

Kalter Pfropfen 33<br />

Lunker und Einfallstellen 34<br />

Blasen 34<br />

Freier Massestrahl 34<br />

Nicht vollständig ausgeformte Spritzlinge 35<br />

Fließnahtfestigkeit nicht ausreichend 36<br />

Verzogene Formteile 36<br />

Formteil klebt im Werkzeug 37<br />

Formteil wird nicht ausgeworfen 37<br />

Gratbildung 38<br />

Rauhe und matte Formteiloberflächen 39<br />

27

Fehler Mögliches<br />

Erscheinungsbild<br />

Verunreinigung<br />

des Granulats<br />

Verunreinigung<br />

des Regenerats<br />

Fehler Mögliches<br />

Erscheinungsbild<br />

Feuchtigkeitsschlieren<br />

graue Fremdpartikel,<br />

die je nach Lichteinfall<br />

glänzend reflektieren<br />

dunkle Stippen,<br />

Verfärbungsschlieren<br />

Farbschlieren,<br />

Ablösung von Hautpartien<br />

im Angussbereich<br />

wie bei Granulat<br />

(s. o.)<br />

U-förmig langgezogene<br />

Schlieren,<br />

welche gegen die<br />

Fließrichtung offen<br />

sind; in abgemilderter<br />

Form auch nur<br />

strichförmig<br />

Silberschlieren silbrig-, strichförmig<br />

langgezogene<br />

Schlieren<br />

Schlieren (mitgeschleppte<br />

bzw.<br />

eingeschlossene<br />

Luft)<br />

strichförmig langgezogene<br />

Schlieren mit<br />

großflächiger<br />

Ausbreitung und<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

Abrieb von Beschickungsrohren,<br />

Behältern und<br />

Fülltrichtern<br />

Staub oder<br />

Schmutzpartikel<br />

Vermischung mit<br />

anderen Kunststoffen<br />

Mühlenabrieb<br />

Staub oder Schmutzpartikel<br />

andere Kunststoff-<br />

Regenerate<br />

keine Rohre, Behälter und Fülltrichter aus Aluminium oder<br />

Weißblech, sondern Stahl- oder VA-Rohre (innen gereinigt)<br />

bzw. Stahl-VA-Bleche verwenden. Förderwege sollten wenig<br />

Umlenkungen aufweisen<br />

Trockner sauberhalten und regelmäßig Luftfilter reinigen,<br />

angebrochene Säcke und Behälter sorgfältig schließen<br />

verschiedene Kunststoffe trennen, niemals verschiedene Kunststoffe<br />

gemeinsam trocknen, Plastifiziereinheit reinigen, nachfolgendes Material<br />

auf Reinheit prüfen<br />

Mühlen regelmäßig auf Abrieb oder Beschädigungen kontrollieren<br />

und instand halten<br />

Abfälle staubfrei aufbewahren, verschmutzte Formteile vor dem Mahlen<br />

säubern, Formteile aus Feuchtverarbeitung sowie thermisch geschädigte<br />

Formteile verwerfen<br />

verschiedene Kunststoff-Regenerate immer getrennt halten<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

zu hohe Restfeuchtigkeit im<br />

Granulat<br />

zu hohe thermische<br />

Belastung der Schmelze<br />

durch: zu hohe Schmelzetemperatur,<br />

zu lange<br />

Schmelzeverweilzeit oder zu<br />

hohe Schneckendrehzahl,<br />

Düse- und Fließkanalquerschnitt<br />

zu klein<br />

Einspritzgeschwindigkeit zu<br />

hoch, Luft eingezogen durch<br />

falsches Dosieren,<br />

Staudruck zu gering<br />

Trockner bzw. Trocknungsprozess kontrollieren, Temperatur im<br />

Granulat messen, Trocknungszeit einhalten<br />

Schmelzetemperatur überprüfen, günstigeren Schneckendurchmesser<br />

wählen, Schneckendrehzahl senken, Düsen- und Fließkanalquerschnitte<br />

erweitern<br />

Einspritzgeschwindigkeit verringern;<br />

Staudruck im zulässigen Rahmen erhöhen, optimalen Dosierbereich nutzen<br />

(> 1D bis 3D)<br />

29

Fehler Mögliches<br />

Erscheinungsbild<br />

Verbrennungsschlieren<br />

Fehler Mögliches<br />

Erscheinungsbild<br />

Abschieferungen<br />

oder<br />

Delaminierungen<br />

meistens auf einzelne<br />

Stellen begrenzt,<br />

bei transparenten<br />

Kunststoffen manchmal<br />

auch zusätzlich<br />

Blasenbildung sichtbar,<br />

strich- und<br />

nasenförmig ausgebildet,<br />

konzentrierte<br />

Schwarzfärbung<br />

(Dieseleffekt) an<br />

Zusammenflussstellen<br />

bräunliche Verfärbung<br />

mit Schlierenbildung<br />

periodisch auftretende,<br />

bräunliche<br />

Verfärbung mit<br />

Schlierenbildung<br />

Ablösungen von<br />

Hautpartien im<br />

Angussbereich<br />

(besonders bei Blends)<br />

Grauschlieren graue oder dunkelfarbige<br />

Streifen,<br />

ungleichmäßig verteilt<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

eingeschlossene Luft im<br />

Spritzgießwerkzeug<br />

Schmelzetemperatur zu hoch<br />

Schmelzeverweilzeit zu lang<br />

Temperaturführung im<br />

Heißkanal ungünstig<br />

Werkzeugentlüftung verbessern, besonders im Bereich des<br />

Schmelzezusammenflusses und bei Vertiefungen (Stege, Zapfen und<br />

Schriftzüge), Fließfrontverlauf korrigieren (Wanddicken, Anschnittlage,<br />

Fließhilfen)<br />

Schmelzetemperatur kontrollieren und absenken, Regler überprüfen<br />

Zykluszeit verkürzen, kleinere Plastifiziereinheit einsetzen<br />

Heißkanaltemperatur kontrollieren, Regler und Thermofühler<br />

überprüfen<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

Plastifiziereinheit verschlissen<br />

oder „tote Ecken“ an<br />

Dichtflächen<br />

strömungsungünstige<br />

Bereiche in Plastifiziereinheit<br />

und Heißkanälen<br />

Einspritzgeschwindigkeit zu<br />

hoch<br />

Verunreinigung durch<br />

andere, unverträgliche<br />

Kunststoffe<br />

Verschleißeffekte an der<br />

Plastifiziereinheit<br />

Kontrolle der Bauelemente wie Zylinder, Schnecke, Rückströmsperre und<br />

Dichtflächen auf Verschleiß und tote Ecken<br />

ungünstige Strömungsübergänge beseitigen<br />

Einspritzgeschwindigkeit reduzieren<br />

Plastifiziereinheit reinigen, nachfolgendes Material auf Reinheit prüfen<br />

Austausch der gesamten Einheit oder einzelner Bauteile, Einsatz<br />

von korrosions- und abrasionsgeschützter Plastifiziereinheit<br />

31

Fehler Mögliches<br />

Erscheinungsbild<br />

Wolkenbildung feinste Stippen oder<br />

Metallpartikel,<br />

wolkenartig ausgebildet<br />

dunkle,<br />

meist schwarz<br />

erscheinende<br />

Stippen<br />

wolkenartig ausgebildete,<br />

dunkle Verfärbung<br />

Größe unter 1 mm 2<br />

bis mikroskopisch klein<br />

Größe über 1 mm 2<br />

Fehler Mögliches<br />

Erscheinungsbild<br />

matter Fleck samtmatte Flecken um<br />

den Anschnitt,<br />

an scharfen Kanten<br />

und Wanddickensprüngen<br />

kalter Pfropfen oberflächlich<br />

eingeschlossene,<br />

kalte Schmelzepartikel<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

verschmutzte Plastifiziereinheit<br />

Verschleißeffekte an der<br />

Plastifiziereinheit<br />

verschmutzte<br />

Plastifiziereinheit<br />

zu hohe Schneckendrehzahl<br />

Verschleißeffekte an der<br />

Plastifiziereinheit<br />

Aufreißen und Abblättern<br />

der an Schnecken- und<br />

Zylinderoberfläche gebildeten<br />

Grenzschichten<br />

Plastifiziereinheit reinigen<br />

wie oben aufgeführt<br />

Plastifiziereinheit reinigen<br />

Schneckendrehzahl absenken<br />

wie oben aufgeführt<br />

Plastifiziereinheit reinigen und Einsatz von korrosionsund<br />

abrasionsgeschützter Plastifiziereinheit<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

gestörter Schmelzefluss<br />

im Angusssystem,<br />

an Übergängen und<br />

Umlenkungen (Scherung,<br />

Aufreißen schon erstarrter<br />

Oberflächenhaut)<br />

Düsentemperatur zu<br />

niedrig, Düsenbohrung<br />

zu klein<br />

Anschnitt optimieren, scharfe Kanten besonders beim Übergang vom<br />

Anschnitt in die Formhöhlung vermeiden, Übergänge an Angusskanälen<br />

und Wanddickensprüngen abrunden und polieren, gestuftes Einspritzen:<br />

langsam – schnell<br />

ausreichendes Heizband mit höherer Leistung wählen, Düse mit<br />

Thermofühler und Regler ausstatten, Düsenbohrung vergrößern.<br />

Kühlung der Angussbuchse vermindern. Düse früher von Angussbuchse<br />

abheben<br />

33

Fehler Mögliches<br />

Erscheinungsbild<br />

Lunker und<br />

Einfallstellen<br />

luftleere Hohlräume in<br />

Form von runden oder<br />

langgezogenen Blasen,<br />

nur bei transparenten<br />

Kunststoffen sichtbar,<br />

Vertiefungen in der<br />

Oberfläche<br />

Blasen ähnlich wie bei<br />

Lunker, aber im<br />

Durchmesser wesentlich<br />

kleiner und vermehrt<br />

vorhanden<br />

freier<br />

Massestrahl<br />

Fehler Mögliches<br />

Erscheinungsbild<br />

nicht vollständig<br />

ausgeformte<br />

Spritzlinge<br />

sichtbare Strangbildung<br />

der zuerst<br />

eingeflossenen<br />

Masse auf der<br />

Formteiloberfläche<br />

unvollständige Füllung,<br />

insbesondere<br />

am Fließwegende oder<br />

an dünnwandigen<br />

Stellen<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

Volumenkontraktion in<br />

der Abkühlphase wird<br />

nicht ausgeglichen<br />

nicht „kunststoffgerechte“<br />

Form des Spritzlings<br />

(z. B. große Wanddickenunterschiede)<br />

zu hoher Feuchtigkeitsgehalt<br />

in der Schmelze,<br />

zu hohe Restfeuchtigkeit<br />

im Granulat<br />

ungünstige Angusslage<br />

und -dimensionierung<br />

Nachdruckzeit verlängern, Nachdruck erhöhen, Schmelzetemperatur<br />

absenken und Werkzeugtemperatur ändern (bei Lunkern erhöhen<br />

und bei Einfall absenken), Massepolster kontrollieren, Düsenbohrung<br />

vergrößern<br />

kunststoffgerecht konstruieren, z. B. Wanddickensprünge und Masseanhäufungen<br />

vermeiden, Fließkanäle und Angussquerschnitte dem Formteil<br />

anpassen<br />

Trocknung optimieren, ggf. Entgasungsschnecke durch Normalschnecke<br />

ersetzen und mit Vortrocknung arbeiten, Trockner und<br />

Trocknungsprozess kontrollieren, evtl. Trockenlufttrockner einsetzen<br />

Freistrahlbildung durch Verlegen des Anschnittes vermeiden<br />

(gegen eine Wand einspritzen), Anschnittquerschnitt vergrößern<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

Einspritzgeschwindigkeit zu<br />

hoch<br />

Schmelzetemperatur zu<br />

niedrig<br />

Fließeigenschaften des<br />

Kunststoffs nicht ausreichend<br />

Einspritzgeschwindigkeit<br />

zu niedrig<br />

Wanddicke des Formteils<br />

zu gering<br />

Düse dichtet nicht gegen<br />

das Werkzeug<br />

Angusssystem mit zu<br />

kleinem Querschnitt<br />

Einspritzgeschwindigkeit reduzieren bzw. gestuft einspritzen:<br />

langsam – schnell<br />

Schmelzetemperatur anheben<br />

Schmelze- und Werkzeugtemperatur erhöhen<br />

Einspritzgeschwindigkeit und/oder Einspritzdruck erhöhen<br />

Wanddicke des Formteils erhöhen<br />

Düsenanpressdruck erhöhen, Radien von Düse und Angussbuchse<br />

überprüfen, Zentrierung kontrollieren<br />

Anguss, Fließkanal und Anbindung zum Formteil vergrößern<br />

35

Fehler Mögliches<br />

Erscheinungsbild<br />

Fließnahtfestigkeit<br />

nicht<br />

ausreichend<br />

verzogene<br />

Formteile<br />

Fehler Mögliches<br />

Erscheinungsbild<br />

Formteil klebt im<br />

Werkzeug<br />

Formteil wird<br />

nicht ausgeworfen<br />

bzw. wird<br />

deformiert<br />

deutlich sichtbare<br />

Kerben entlang der<br />

Fließnaht<br />

Formteile sind nicht<br />

plan, Teile weisen<br />

Winkelverzug auf,<br />

Teile passen nicht<br />

zueinander<br />

matte Flecken bzw.<br />

fingerförmige oder<br />

kleeblattartige,<br />

glänzende Vertiefungen<br />

auf der Oberfläche<br />

der Formteile<br />

(meist angussnah)<br />

Formteil klemmt.<br />

Auswerfstifte deformieren<br />

das Formteil<br />

oder durchstoßen es<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

Werkzeugentlüftung nicht<br />

ausreichend<br />

Fließeigenschaften des<br />

Kunststoffs nicht ausreichend<br />

Einspritzgeschwindigkeit<br />

zu niedrig<br />

Wanddicke zu gering<br />

Werkzeugentlüftung nicht<br />

ausreichend<br />

zu große Wanddickenunterschiede,<br />

unterschiedliche<br />

Fließgeschwindigkeiten im<br />

Werkzeug, Glasfaserorientierungen<br />

Werkzeugtemperaturen<br />

ungünstig<br />

Werkzeugentlüftung optimieren<br />

Schmelze- und Werkzeugtemperatur erhöhen, ggf. Anschnitt<br />

verlegen, um die Fließverhältnisse zu verbessern<br />

Einspritzgeschwindigkeit vergrößern<br />

Wanddicken angleichen<br />

Werkzeugentlüftung verbessern<br />

Formteil „kunststoffgerecht“ konstruieren, Änderung der<br />

Anschnittlage<br />

Werkzeughälften unterschiedlich temperieren<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

Umschaltpunkt von Einspritzauf<br />

Nachdruck ungünstig<br />

örtlich zu hohe<br />

Werkzeugwandtemperatur<br />

zu frühes Entformen<br />

Werkzeug überladen, zu<br />

starke Hinterschneidungen,<br />

unzureichende Werkzeugpolitur<br />

an Stegen, Rippen<br />

und Zapfen<br />

beim Entformen entsteht<br />

zwischen Formteil und<br />

Werkzeug Unterdruck<br />

Umschaltpunkt verlegen<br />

Werkzeugtemperatur reduzieren<br />

Zykluszeit verlängern<br />

Einspritzgeschwindigkeit und Nachdruck reduzieren, Hinterschneidungen<br />

beseitigen, Werkzeugoberflächen nacharbeiten<br />

und in Längsrichtung polieren<br />

Werkzeugentlüftung verbessern<br />

37

Fehler Mögliches<br />

Erscheinungsbild<br />

Gratbildung<br />

(Schwimmhaut)<br />

Fehler Mögliches<br />

Erscheinungsbild<br />

rauhe und matte<br />

Formteiloberflächen<br />

(bei<br />

GF-verstärkten<br />

Thermoplasten)<br />

Bildung von<br />

Kunststoffhäutchen<br />

an Werkzeugspalten<br />

(z.B. Trennebene)<br />

rauh, matt, schuppenförmig,<br />

Glasfasern<br />

sichtbar<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

elastische Werkzeugdeformation<br />

und<br />

Kernversatz durch<br />

Einspritzdruck<br />

zu frühes Entformen<br />

zu hoher Werkzeuginnendruck<br />

Werkzeugtrennflächen durch<br />

Überspritzung beschädigt<br />

Schließkraft bzw.<br />

Zuhaltekraft nicht<br />

ausreichend<br />

Steifigkeit des Werkzeugs erhöhen, Kerne abfangen<br />

Zykluszeit verlängern<br />

Einspritzgeschwindigkeit und Nachdruck reduzieren,<br />

Umschaltpunkt von Einspritz- auf Nachdruck vorverlegen<br />

Werkzeug im Bereich Trennflächen oder Konturen nachbearbeiten<br />

Schließkraft erhöhen, ggf. Maschine mit größerer Schließkraft<br />

einsetzen<br />

Mögliche Ursachen Vorgeschlagene Abhilfe<br />

Schmelzetemperatur<br />

zu niedrig<br />

Werkzeug zu kalt<br />

Einspritzgeschwindigkeit<br />

zu gering<br />

Schmelzetemperatur erhöhen<br />

Werkzeugtemperatur erhöhen, Werkzeug mit Wärmedämmplatten<br />

ausstatten, leistungsfähigeres Temperiergerät einsetzen<br />

Einspritzgeschwindigkeit erhöhen<br />

39

43<br />

Notizen

4.1<br />

SPRITZGIESSEN<br />

Zusammenfassung:<br />

FEHLER,<br />

Fehler,<br />

URSACHEN,<br />

Ursachen, Abhilfen<br />

ABHILFEN<br />

erhöhen, früher<br />

erhöhen, früher<br />

verringern, später<br />

verringern, später<br />

optimieren (z. B. Lage)<br />

optimieren (z. B. Lage)<br />

variieren<br />

variieren<br />

1-7 Reihenfolge der Änderung<br />

1-7 Reihenfolge der Änderung<br />

Fehler<br />

Fehler<br />

Schlieren, Streifen, Stippen, Punkte<br />

Schlieren, Streifen, Stippen, Punkte<br />

Schlieren gegen die Fließrichtung offen<br />

Schlieren gegen die Fließrichtung offen<br />

Großflächige silbrige Schlieren<br />

Großflächige silbrige Schlieren<br />

Überhitzungsschlieren, Nadelschlieren<br />

Überhitzungsschlieren, Nadelschlieren<br />

Krater<br />

Krater<br />

Weißflecken<br />

Weißflecken<br />

Schwarze oder braune Punkte<br />

Schwarze oder braune Punkte<br />

Graue Punkte<br />

Graue Punkte<br />

Freistrahl<br />

Freistrahl<br />

Farbe<br />

Farbe<br />

Ringe<br />

Ringe<br />

Homogene Verfärbungen<br />

Homogene Verfärbungen<br />

Schwarzverfärbung<br />

Schwarzverfärbung<br />

Farbvertiefung an der Bindenaht<br />

Farbvertiefung an der Bindenaht<br />

Partielle Farbänderung<br />

Partielle Farbänderung<br />

Brenner (Schwarzverfärbung)<br />

Brenner (Schwarzverfärbung)<br />

Wolken<br />

Wolken<br />

Glanz<br />

Matte Flecken<br />

Matte Oberflächenstörungen an Heißkanalelementen<br />

Kalter Pfropfen<br />

Narbung auf dem Formteil beschädigt<br />

Glanzunterschiede auf der Formteiloberfläche<br />

Glanzgrad bei polierter Oberfläche nicht erfüllt<br />

Mattigkeit bei strukturierter Oberfläche nicht erfüllt<br />

Eisblume<br />

Entformungsverhalten<br />

Anguss bleibt hängen<br />

Riefen, Kratzer<br />

Geräusche beim Werkzeugöffnen<br />

Werkzeug öffnet nicht<br />

Weißbruch<br />

Hängenbleiben im Formnest<br />

Teil wird bei der Entformung deformiert<br />

Auswerfermarkierung<br />

Teil bricht bei der Entformung<br />

Risse, mikroskopisch<br />

Risse, makroskopisch<br />

Unebenheit<br />

Einfall, örtlich begrenzt<br />

Flächeneinfall<br />

Kerbe entlang der Bindenaht<br />

Rillen<br />

Lokale, glänzende, fingerförmige Vertiefungen<br />

Schuppen<br />

Luftnasen<br />

Delamination<br />

Beulen<br />

Dimensionen<br />

Schwimmhaut<br />

Maßabweichungen<br />

Wanddickenabweichung<br />

Formteil nicht voll<br />

Gewichtsabweichung<br />

Mechanische Eigenschaften<br />

Teil mechanisch nicht in Ordnung, Risse<br />

Bindenahtfestigkeit nicht ausreichend<br />

Verarbeitung/Plastifizierung<br />

Lunker<br />

Große Blasen<br />

Kleine Blasen<br />

Zyklus zu lang<br />

Außergewöhnlicher Geruch<br />

Verzug<br />

Fadenziehen<br />

Werkzeugkorrosion<br />

Weitere Informationen<br />

siehe Fehlerkatalog<br />

Massetemperatur<br />

Werkzeugtemperatur<br />

Einspritzgeschwindigkeit<br />

Einspritzgeschw. (gestuft)<br />

Schneckenrückzug<br />

Schneckendrehzahl<br />

Umschaltung Spritz-/Nachdruck<br />

Nachdruck<br />

Nachdruckzeit<br />

2 3<br />

2 3<br />

1 3<br />

2<br />

1 3<br />

2<br />

1<br />

2<br />

3<br />

2<br />

3<br />

Plastifiziereinheit reinigen, verschmutztes Granulat<br />

Plastifiziereinheit reinigen, verschmutztes Granulat<br />

Plastifiziereinheit verschlissen<br />

Plastifiziereinheit verschlissen<br />

1<br />

1 2 3<br />

1 2 3<br />

1<br />

Tote Ecken beseitigen<br />

Tote Ecken beseitigen<br />

2 1<br />

2 1<br />

3<br />

1<br />

4<br />

3<br />

3<br />

1<br />

3<br />

1<br />

2<br />

2<br />

3<br />

5<br />

1<br />

1<br />

2<br />

1<br />

2<br />

2<br />

2<br />

3<br />

2<br />

2<br />

6<br />

4<br />

4<br />

4<br />

2<br />

4<br />

2<br />

3<br />

3<br />

2<br />

2<br />

3<br />

4<br />

3<br />

1<br />

1<br />

1<br />

1<br />

1<br />

4<br />

1<br />

1<br />

3<br />

1<br />

2<br />

4<br />

3<br />

1<br />

1<br />

3<br />

2<br />

3<br />

1<br />

1<br />

1<br />

1<br />

1<br />

2<br />

2<br />

2<br />

3<br />

1<br />

1<br />

2<br />

2<br />

2<br />

3<br />

2<br />

3<br />

1<br />

1<br />

1<br />

2<br />

3<br />

3<br />

3<br />

3<br />

1<br />

3<br />

2<br />

1<br />

4<br />

1<br />

1<br />

4<br />

4<br />

2<br />

2<br />

2<br />

1<br />

1<br />

2<br />

2<br />

2<br />

2<br />

2<br />

1<br />

2<br />

1<br />

3<br />

2<br />

3<br />

1<br />

2<br />

5<br />

3<br />

2<br />

3<br />

2<br />

2<br />

Staudruck<br />

1<br />

4<br />

2<br />

1<br />

1<br />

1<br />

3<br />

4<br />

Zuhaltekraft<br />

3<br />

1<br />

3<br />

1<br />

Entlüftung<br />

4<br />

2<br />

2<br />

4<br />

5<br />

5<br />

5<br />

2<br />

4<br />

1<br />

Anguss optimieren<br />

4<br />

4<br />

2<br />

5<br />

5<br />

4<br />

1<br />

5<br />

5<br />

3<br />

4<br />

3<br />

Kühlzeit<br />

2<br />

2<br />

1<br />

4<br />

5<br />

6<br />

6<br />

4<br />

3<br />

Trocknung überprüfen<br />

Polster<br />

Polster<br />

Rußsorte, -menge<br />

Russsorte, -menge<br />

1<br />

(PA-GF)<br />

1 (PA-GF)<br />

6<br />

7<br />

2<br />

4<br />

Prallfläche<br />

Prallfläche<br />

Verweilzeit<br />

Verweilzeit<br />

Plastifiziereinheit<br />

Plastifiziereinheit<br />

Auswerferkralle<br />

Entformung opt.<br />

Entformung opt.<br />

Entformung opt.<br />

Ausw., Oberfl. opt.<br />

Ausw., Oberfl. opt.<br />

Ausw., Oberfl. opt.<br />

Medienkontakt pr.<br />

Entformung opt.<br />

Wandd.-Rippenverh.<br />

besonders bei Mineral<br />

Fremdmaterial<br />

Dichtflächen<br />

Rückströmsperre<br />

hohes Polster<br />

Verweilzeit<br />

GF-Orientierung<br />

Geeig. Stahlsorten